Bab IV Unit Pendukung Proses dan Laboratorium 53 BAB IV

UNIT PENDUKUNG PROSES DAN LABORATORIUM

4.1. Unit Pendukung Proses

Unit pendukung proses sering disebut dengan unit utilitas yang merupakan bagian terpenting untuk menunjang berlangsungnya suatu proses dalam pabrik.

Pada suatu industri kimia, untuk menjalankan suatu proses produksi diperlukan suatu bahan baku dan bahan penolong serta penunjangseperti steam, listrik, air, bahan bakar, udara tekan dan lain sebagainya.

Pada prarancangan pabrik asam oksalat dihidrat, utilitas yang diperlukan meliputi :

1. Unit penyediaan air

Unit ini bertugas sebagai air pendingin, air pencuci, pelarut, untuk pembuatan steam, untuk kebutuhan air minum dan sanitasi serta untuk pemadam kebakaran.

2. Unit penyediaan listrik

Kebutuhan listrik pada pabrik ini dipenuhi oleh 2 sumber, yaitu PLN dan generator diesel. Selain sebagai tenaga cadangan apabila PLN mengalami gangguan, diesel juga dimanfaatkan untuk menggerakkan power–power motor yang penting antara lain boiler, pompa dan cooling tower.

3. Unit pengadaan bahan bakar

Berfungsi untuk menjalankan generator dan boiler 4. Unit pengadaan udara tekan

Udara tekan diperlukan untuk menggerakkan alat pengendalian proses yang ada pada area proses. Untuk pengadaan udara tekan, dipenuhi dengan menggunakan kompresor sentrifugal single stage.

Bab IV Unit Pendukung Proses dan Laboratorium 54 5. Sistem Refrigerasi

Sistem refrigerasi berfungsi untuk mendinginkan larutan brine dari suhu 15oC menjadi suhu 5oC yang akan digunakan sebagai pendingin pada alat proses.

Refrigerant yang digunakan yaitu amonia (NH3).

4.1.1. Sistem Penyediaan Air

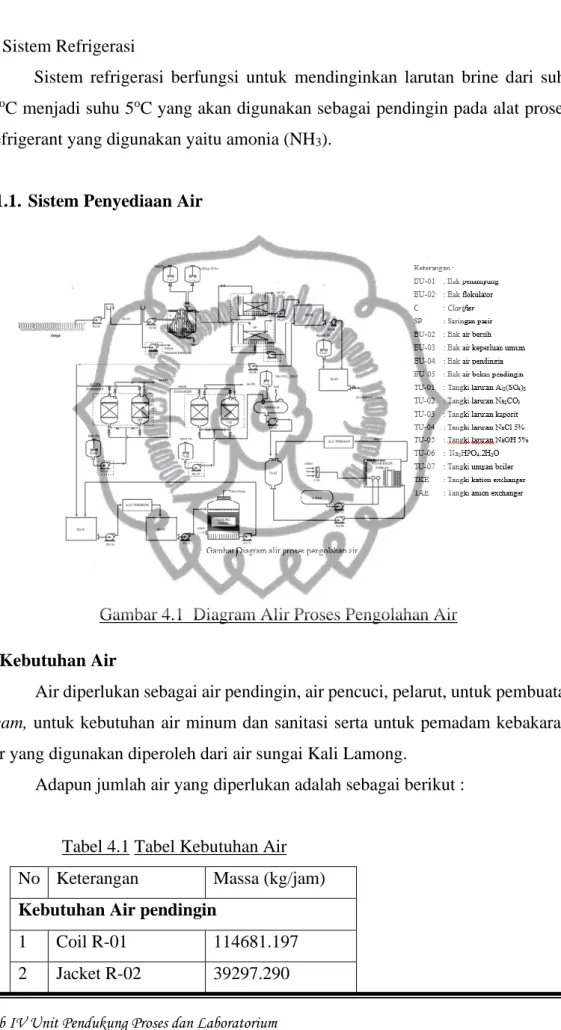

Gambar 4.1 Diagram Alir Proses Pengolahan Air 1. Kebutuhan Air

Air diperlukan sebagai air pendingin, air pencuci, pelarut, untuk pembuatan steam, untuk kebutuhan air minum dan sanitasi serta untuk pemadam kebakaran.

Air yang digunakan diperoleh dari air sungai Kali Lamong.

Adapun jumlah air yang diperlukan adalah sebagai berikut :

Tabel 4.1 Tabel Kebutuhan Air No Keterangan Massa (kg/jam) Kebutuhan Air pendingin

1 Coil R-01 114681.197

2 Jacket R-02 39297.290

Bab IV Unit Pendukung Proses dan Laboratorium 55

Jumlah 153978.488

Kebutuhan Air Proses

3 pencuci di CF-01 2715.288 4 pencuci di CF-02 2216.515 5 pelarut di TR 2361.120

Jumlah 7292.922

Kebutuhan Steam

6 EV-01 2421.851

7 EV-02 8389.125

8 Coil di TR 654.699

9 HE-02 251.819

Jumlah 11717.494

Kebutuhan Lainnya

10

Pemadam

kebakaran 10000

11 air minum 41.667

12 laboratorium 41.667

Jumlah 10083.333

Asumsi air pendingin dan steam 90% dapat di recycle Kebutuhan air = 33945.854 kg/jam

Faktor keamanan 20%

total kebutuhan = 40735.025 kg/jam 2. Perancangan Bak Utilitas

Nama Alat : Bak Utilitas-01 (BU-01)

Fungsi : Mengendapkan kotoran-kotoran besar yang terdapat pada air sungai

Jenis : Bak persegi panjang dari beton

Bab IV Unit Pendukung Proses dan Laboratorium 56 Perhitungan :

Jumlah air yang dialirkan, m = 40.735,025 kg/jam 𝜌 air pada 30oC = 1000 kg/m3

Kecepatan volumetrik air (Q) : Q = 𝑚

𝜌

Q = 40.735,025 𝑘𝑔/𝑗𝑎𝑚 1000 𝑘𝑔/𝑚3

Q = 40,735 m3/jam

Volume bak :

Dirancang waktu pengendapan kotoran = 2 jam Volume air yang ditampung (Vair) :

Vair = 40,735 m3/jam x 2 jam = 81,470 m3

Dirancang over desain 20%

V bak = 1,2 x 81,470 m3 = 97,764 m3

Ukuran bak :

Perbandingan panjang dan lebar bak, P : L = 1-2,5 (Powell,1954,pg.48) Dirancang P : L = 1

Kedalaman bak, H = 10-20 ft (Powell,1954,pg.48) Dirancang kedalaman bak, H = 20 ft x 1 𝑚

3,2808 𝑓𝑡 = 6,0961 m

Volume bak = P x L x H 97,764 m3 = P2 x 6,0961 m P2 = 16,037 m2 P = 4,005 m

L = 4,005 m Jumlah : 1 buah

Bab IV Unit Pendukung Proses dan Laboratorium 57 3. Perancangan Clarifier

Fungsi : Menggumpalkan dan mengendapkan flok-flok (gumpalan) yang bersifat koloid yang berasal dari bak penampung awal (BU-01).

Jenis : Tangki silinder dengan dasar kerucut tumpul yang dilengkapi pengaduk Massa air yang ditampung = 30.735,025 kg/jam

Waktu tinggal = 4 jam

Massa larutan yang ditampung = 30.735,025 kg/jam x 4 jam = 122.940,099 kg

𝜌 air pada 30oC = 1000 kg/m3 = 62,4279 lb/ft3 Volume larutan = 122.940,099 𝑘𝑔

1000𝑘𝑔 𝑚3

= 122,940 m3

Dirancang over desain 20%

V clarifier = 1,2 x 122,940 m3

= 147,528 m3 Dirancang : H = D1 h = 1

5 H = 1

5 D1 D2 = 1

3 D1

Dimana: H = tinggi silinder tegak h = tinggi kerucut (dasar)

D1= diameter silinder tegak D2 = diameter bawah kerucut

Vclarifier = 1

4. 𝜋. 𝐷12. 𝐻 + (

1

4.𝜋.𝐷12− 14.𝜋 .𝐷22

2 ) ℎ

= 1

4. 𝜋. 𝐷12 . 𝐷1 + (

1

4.𝜋.𝐷12− 14.𝜋.(13𝐷1)2

2 (1

5𝐷1))

= 1

4. 𝜋. 𝐷13 + (

1

4𝜋𝐷12− 361𝜋𝐷12)

2 (1

5𝐷1) = 1

4. 𝜋. 𝐷13 + (𝜋𝐷1

2− 19𝜋𝐷12)

40 𝐷1

Bab IV Unit Pendukung Proses dan Laboratorium 58 = 1

4. 𝜋. 𝐷13 + (1−

1 9) 40 𝜋𝐷13 = (1

4+ 1

45 ) 𝜋𝐷13147,528 m3 = 49

180 πD13

D1 = 5,567 m

Sehingga diketahui ukuran tangki : H = D1 = 5,567 m

h = 1

5 H = 1

5 (5,567 m) = 1,113 m D2 = 1

3 D1

= 1

3 (5,567 m) = 1,856 m Tinggi clarifier total = H + h

= (5,567 + 1,113) m

= 6,680 m Menghitung power pengaduk :

Diameter pengaduk = 0,7-0,8 diameter clarifier Dipilih Di = 0,8 D1

= 0,8 x 5,567

= 4,453 m = 14,611 ft

Kecepatan aliran didalam tangki tidak boleh lebih dari 1,2 ft/detik (Powell,1954,pg.46).

Dipilih kecepatan aliran, v = 1,2 ft/detik µ = 0,818 Cp = 0,001 lb/det.ft

Menghitung kecepatan putaran, (N) : N = 𝑣

𝜋 𝐷𝑖

= 1,2 𝑓𝑡/𝑑𝑒𝑡

𝜋 𝑥 14,611 𝑓𝑡

= 0,026 rps = 1,569 rpm

Bab IV Unit Pendukung Proses dan Laboratorium 59 Menghitung bilangan reynold (Re) : Re = 𝜌 𝑁 𝐷𝑖

2 𝜇

= (62,428𝑙𝑏/𝑓𝑡3) (0,026 𝑟𝑝𝑠) (14,611 𝑓𝑡)2 0,001 𝑓𝑡.𝑠𝑙𝑏

= 634.050,870

Dari fig. 477, Brown, pg.506 diperoleh Np = 5 Tenaga untuk pengadukan (Po) :

Diketahui :

Np = 𝑃𝑜

Np × ρumpan × N3× Da5

Sehingga Po dapat dihitung dengan persamaan : Po = Np x ρumpan x N3x Da5

= 5 x 1000 kg/m3 x ( 0,026 rps)3 x (4,453 m)5 = 156,491 J/det = 0,210 Hp

Dari fig 4.10, halaman149 (Vilbrandt, 1959) diperoleh efisiensi motor (ɳ) = 0,8.

Tenaga motor pengaduk = Po

ɳ

= 0,210

0,8 = 0,262 Hp

Dipilih motor standar = 0,5 Hp

(Ludwig vol 3, pg 629)

Menghitung kebutuhan koagulan :

Untuk mengurangi kesadahan air dari 1000 ppm menjadi 35 ppm untuk setiap 100 ton air membutuhkan :

Na2CO3 = 25 kg Al2(SO4)3 = 1,7 kg Jumlah air = 30.735,025

1000

= 30,735 ton/jam Jadi kebutuhan koagulan :

Bab IV Unit Pendukung Proses dan Laboratorium 60 Na2CO3 = 30,735 𝑡𝑜𝑛/𝑗𝑎𝑚 𝑥 25 𝑘𝑔

100 𝑡𝑜𝑛

= 7,684 kg/jam Al2(SO4)3 = 30,735 𝑡𝑜𝑛/𝑗𝑎𝑚 𝑥 1,7 𝑘𝑔

100 𝑡𝑜𝑛

= 0,522 kg/jam.

4. Perancangan Sand Filter

Fungsi : Menyaring flok-flok dan partikel-partikel halus yang tidak terendapkan pada clarifier

Jenis : Bak persegi panjang dari beton Jumlah : 2 buah

Banyaknya air yang dialirkan, m = 30.735,025 kg/jam 𝜌 air pada 30oC = 1000 kg/m3

Kecepatan volumetrik air (Q) Q = 𝑚

𝜌

= 30.735,025 𝑘𝑔/𝑗𝑎𝑚 1000 𝑘𝑔/𝑚3

= 30,735 m3/jam = 135,321 gpm Luas penampang saringan pasir, (A) :

Kecepatan penyaringan = 15-30 gpm/ft2 (Powell,1954,pg.55) Dirancang kecepatan penyaringan = 15 gpm/ft2

A = 𝑘𝑒𝑐𝑒𝑝𝑎𝑡𝑎𝑛 𝑣𝑜𝑙𝑢𝑚𝑒𝑡𝑟𝑖𝑘 𝑎𝑖𝑟

𝑘𝑒𝑐𝑒𝑝𝑎𝑡𝑎𝑛 𝑝𝑒𝑛𝑦𝑎𝑟𝑖𝑛𝑔𝑎𝑛 = 135,321 𝑔𝑝𝑚

15 𝑔𝑝𝑚/𝑓𝑡2 = 9,021 ft2

Ukuran saringan pasir

Perbandingan panjang dan lebar bak, P : L = 1-2,5 (Powell,19545,pg.48) Dirancang P : L = 2

Asaringan = P x L 9,021 ft2 = 2 L x L

L2 = 4,511

L = 2,124 ft = 0,647 m

Bab IV Unit Pendukung Proses dan Laboratorium 61 P = 2 L

= 2 (2,124 ft)

= 4,248 ft = 1,295 m

Tebal saringan pasir (Powell,1954,pg.59) : Tebal tumpukan kerikil (gravel) = 8-20 in

= 0,67-1,67 ft

Tebal tumpukan pasir = 18-30 in

= 1,5-2,5 ft Ukuran saringan pasir :

Panjang = 5,1017 ft Lebar = 2,5509 ft

Dirancang :

Tebal tumpukan pasir = 24 in = 2 ft = 0,6096 m Tebal tumpukan kerikil = 12 in = 1 ft = 0,3048 m Jumlah saringan pasir = 2 buah

Pencucian saringan pasir :

Pencucian dilakukan jika kondisi resin sudah jenuh Kecepatan pencucian saringan pasir = 15-30 𝑔𝑝𝑚

𝑓𝑡2 (Powell,1954,pg.55) Dirancang kecepatan pencucian, v = 15 𝑔𝑝𝑚

𝑓𝑡2

Luas penampang saringan pasir, A = 9,021 ft2 Dirancang waktu pencucian, Tp = 10 menit Kebutuhan air pencuci = v A Tp

= 15 𝑔𝑝𝑚

𝑓𝑡2 x 9,021 ft2 x 10 menit = 1353,212 gallon

= 5,123 m3

Bab IV Unit Pendukung Proses dan Laboratorium 62 5. Perancangan Cooling Tower

Fungsi : Mendinginkan kembali air yang berasal dari peralatan-peralatan pendingin.

Jenis : Induced Draft Cooling Tower

Pendingin : Udara yang dialirkan secara berlawanan dengan air Ukuran cooling tower :

Suhu air masuk cooling tower = 40oC = 104oF Suhu air keluar cooling tower = 30oC = 86oF Air yang masuk cooling tower = 166.296,767 𝑘𝑔

𝑗𝑎𝑚 = 366.621,177 𝑙𝑏

𝑗𝑎𝑚

Cpair = 1 𝐵𝑡𝑢

𝑙𝑏 ℉

Cpudara = 0,25 𝐵𝑡𝑢

𝑙𝑏 ℉

Ukuran penampang menara dipilih = 22 ft x 22 ft Luas menara = 22 ft x 22 ft = 484 ft2

L = 366.621,177 𝑗𝑎𝑚𝑙𝑏 484 𝑓𝑡2

= 757,482 𝑙𝑏

𝑗𝑎𝑚.𝑓𝑡2

Kecepatan udara antara 500-2.000 𝑙𝑏

𝑗𝑎𝑚.𝑓𝑡2 (Kern,1965. Pg.601) Dipakai udara, Gudara = 1000 𝑙𝑏

𝑗𝑎𝑚.𝑓𝑡2

Suhu wet bulb (suhu udara basah) = 80oF Dari tabel 17.2,Kern,1965 diperoleh:

Enthalpy udara masuk , H1 = 44,1 𝐵𝑡𝑢

𝑙𝑏 𝑢𝑑𝑎𝑟𝑎 𝑘𝑒𝑟𝑖𝑛𝑔

Absolute humidity, Y1’ = 0,02 𝑙𝑏 𝐻2𝑂

𝑙𝑏 𝑢𝑑𝑎𝑟𝑎 𝑘𝑒𝑟𝑖𝑛𝑔

Persamaan 17.83, Kern,1965:

H2 = H1 + 𝐿

𝐺𝑢𝑑𝑎𝑟𝑎 (T2-T1) Dimana:

Bab IV Unit Pendukung Proses dan Laboratorium 63 T2 = suhu masuk cooling tower, 104oF T1 = suhu keluar cooling tower, 86oF Sehingga :

H2 = 44,1 𝐵𝑡𝑢

𝑙𝑏 𝑢𝑑𝑎𝑟𝑎 𝑘𝑒𝑟𝑖𝑛𝑔 +

757,482 𝑙𝑏 𝑗𝑎𝑚.𝑓𝑡2 1000 𝑙𝑏

𝑗𝑎𝑚.𝑓𝑡2

(104-86)oF

= 57,735 𝐵𝑡𝑢

𝑙𝑏

Dari fig.17.12,Kern,1965 diperoleh:

Pada T = 86oF, maka H1’ = 51 𝐵𝑡𝑢

𝑙𝑏 𝑢𝑑𝑎𝑟𝑎

Pada T = 122oF, maka H2’ = 128 𝐵𝑡𝑢

𝑙𝑏 𝑢𝑑𝑎𝑟𝑎

Log mean (H’-H) = (𝐻2

′−𝐻2)−(𝐻1′−𝐻1) 𝑙𝑛(𝐻2′ −𝐻2)

(𝐻1′ −𝐻1)

= (128−57,735 )−(51−44,1) 𝑙𝑛(128−57,735 )

(51−44,1)

= 27,304 𝐵𝑡𝑢

𝑙𝑏 𝑢𝑑𝑎𝑟𝑎

nd = number of diffusion unit (pers.17.81,Kern)

= ∆𝑇

log 𝑚𝑒𝑎𝑛 (𝐻′−𝐻)

= (104−86)

27,304

= 0,659

Menurut Kern,1965,pg.601, bahwa untuk cooling tower berukuran besar maka digunakan harga Kxa = 200 – 600 𝑙𝑏

𝑗𝑎𝑚.𝑓𝑡3. Diambil : Kxa = 200 𝑙𝑏

𝑗𝑎𝑚.𝑓𝑡3

Tinggi cooling tower, (Z) : Z = 𝑛𝑑 𝐿

𝐾𝑥𝑎

=

0,659 𝑥 757,482 𝑙𝑏 𝑗𝑎𝑚.𝑓𝑡2 200 𝑙𝑏

𝑗𝑎𝑚.𝑓𝑡3

= 2,497 ft

Bab IV Unit Pendukung Proses dan Laboratorium 64 Hdu = Height of diffusion unit

= 𝑍

𝑛𝑑

= 2,497 𝑓𝑡

0,659

= 3,787 ft

Dari tabel 17.2,Kern, didapat 𝜌 udara pada 80oF = 1

14,09 𝑓𝑡3𝑙𝑏 = 0,071 𝑙𝑏

𝑓𝑡3

Udara yang dipakai =

1000 𝑙𝑏

𝑗𝑎𝑚.𝑓𝑡2 𝑥 484 𝑓𝑡2 0,0710 𝑙𝑏

𝑓𝑡3 𝑥 60 𝑚𝑒𝑛𝑖𝑡𝑗𝑎𝑚 = 113.659,333 𝑓𝑡

3 𝑚𝑒𝑛𝑖𝑡

Fan Cooling Tower

Fungsi : Menarik udara sekitar supaya berkontak langsung dengan air dalam cooling tower

Kapasitas = 113.659,333 𝑓𝑡

3 𝑚𝑒𝑛𝑖𝑡

Kelembaban udara = 0,02 lb uap air/lb udara kering Total udara yang digunakan = 113.659,333 𝑓𝑡

3

𝑚𝑒𝑛𝑖𝑡 x 0,071 𝑙𝑏

𝑓𝑡3

= 8066,667 lb/menit Misal massa udara kering = m lb/menit, maka : 8066,667 lb/menit = m + 0,02 m

8066,667 lb/menit = 1,02 m m = (8066,667 lb/menit) / 1,02 m = 7908,497 lb/menit

massa uap air dalam udara = 0,02 x 7908,497 lb/menit = 158,170 lb/menit

Maka jumlah mol udara : 7908,497 lb/menit

28,84 lb/lbmol +158,170 lb/menit 18 lb/lbmol

Bab IV Unit Pendukung Proses dan Laboratorium 65 Jumlah Mol udara = 283,007 lbmol/menit Diambil beda tekan (-DP) = 1 in H2O

= 1 in x 62,428 𝑙𝑏

𝑓𝑡3 x 1 𝑓𝑡

3 1728 𝑖𝑛3

= 0,036 𝑙𝑏

𝑖𝑛2

Kerja yang dilakukan kipas Wk = 𝛾

𝛾−1𝑅𝑇1 [(𝑃2

𝑃1)

𝛾−1 𝛾 − 1]

Dimana: 𝛾 = 𝑐𝑝

𝑐𝑣 = 1,39 R = 1,989 𝐵𝑡𝑢

𝑙𝑏𝑚𝑜𝑙.𝑅

T1 = 1,8 (30℃ + 273) R

= 545,4 R Maka, Wk = 1,39

1,39−1𝑥 1,989 𝐵𝑡𝑢

𝑙𝑏𝑚𝑜𝑙 𝑅𝑥 545,4𝑅 [(14,7+0,036 𝑝𝑠𝑖 14,7 𝑝𝑠𝑖 )

1,39−1 1,39 − 1]

= 2,664 𝐵𝑡𝑢

𝑙𝑏𝑚𝑜𝑙

Tenaga total = 2,664 𝐵𝑡𝑢

𝑙𝑏𝑚𝑜𝑙 x 283,007 𝑙𝑏𝑚𝑜𝑙

𝑚𝑒𝑛𝑖𝑡

= 753,845 𝐵𝑡𝑢

𝑚𝑒𝑛𝑖𝑡 x 1 𝐻𝑝

42,4 𝑚𝑒𝑛𝑖𝑡𝐵𝑡𝑢

= 17,779 Hp

Dari Vilbrandt,fig.4-10 diperoleh efisiensi motor = 88%

BHP = 17,779 𝐻𝑝

0,88 = 20,204 Hp

Dari Ludwig,vol.3, dipakai motor standart NEMA = 25 Hp

6. Perancangan Deaerator

Fungsi : Menghilangkan gas-gas yang terdapat didalam air dengan menggunakan Na2HPO4.2H2O (Disodium phosphate).

Jenis : Tangki silinder horizontal dengan torispherical dished head

Bab IV Unit Pendukung Proses dan Laboratorium 66 Perhitungan :

Banyaknya air yang ditampung = 1406,099 kg/jam 𝜌 air pada 30oC = 1000 m3/jam

Kecepatan volumetrik air (Q) dihitung dengan persamaan : Q = m

ρ Q = 1406,099 kg/jam

1000 m3/𝑗𝑎𝑚 Q = 1,406 m3/jam

Larutan Na2HPO4.2H2O yang ditambahkan = 1 kg/ton air (Powell,1954) Banyaknya larutan Na2HPO4.2H2O yang ditambahkan :

1 kg

ton airx 1406,099 kg/jam x 1 ton

1000 kg = 1,406 kg/jam

Dirancang waktu tinggal di dalam tangki = 1 jam

Banyaknya air yang disimpan dalam tangki selama 1 jam

= 1,406 m3/jam x 1 jam

= 1,406 m3

Dirancang over desain 20%

Volume tangki = 1,2 x 1,406 m3 = 1,687 m3

Dimensi tangki :

Dirancang ratio tinggi : diameter = 3 : 2 (Brownell & Young, 1979, pg.88) Sehingga,

V = π

4D2H V = π

4D23 2D V = 3π

8 D3 D = √8V

3π

3

Bab IV Unit Pendukung Proses dan Laboratorium 67 D = 1,127 m = 44,378 in

H =3

2 𝑥 1,127 m = 1,691 m

Tebal dinding shell

Tebal dinding shell dihitung dengan persamaan 13.1,pg.254, Brownell & Young ,1979 ts = 𝑃 𝑟𝑖

𝑓 𝐸−0,6 𝑃+ 𝑐 Dimana :

P = tekanan perancangan = 1,2 x P operasi

= 1,2 x 1,013 bar x 14,7 𝑝𝑠𝑖

𝑎𝑡𝑚

= 17,64 psi ri = jari-jari tangki

f = max allowable stress = 12.650 psi (SA 212, Grade C, Carbon steel) E = effisiensi sambungan

= 80% (table 13-2,pg. 254, Brownell & Young, 1979) c = faktor korosi = 0,125 in

Maka,

ts = 17,64 𝑝𝑠𝑖 𝑥 (44,378 in/2)

(12650 𝑝𝑠𝑖 𝑥 0,8)−(0,6 𝑥 17,64 𝑝𝑠𝑖)+ 0,125 𝑖𝑛 = 0,164 in

Dari Appendix F, item 2,pg.350, Brownell & Young,1979, maka dipakai:

Tebal shell standart = 3

16 in OD = ID + 2 ts standart

= 44,378 in + (2 𝑥 3

16 𝑖𝑛)

= 44,753 in

Dari table 5.7,pg.90, Brownell & Young,1979, dipakai OD standart = 48 in

ID koreksi = OD standart – 2 ts standart

= 48 in – (2 𝑥 3

16 𝑖𝑛)

Bab IV Unit Pendukung Proses dan Laboratorium 68

= 47,625 in

Tebal head

Tebal head dapat dihitung dengan persamaan 13-12,pg.258, Brownell &

Young,1979:

th = 0,885.𝑃.𝑟𝑖

𝑓 𝐸−0,1 𝑃+ 𝑐

Dari tabel 5.7,pg.90, Brownell & Young,1979 diperoleh:

icr = 3 in r = 48 in Maka,

th = 0,885 𝑥 17,64 𝑝𝑠𝑖 𝑥 48 𝑖𝑛

(16.250 𝑝𝑠𝑖 𝑥 0,8)−(0,1 𝑥 17,64 𝑝𝑠𝑖)+ 0,125 𝑖𝑛

= 0,199 in

Dari tabel 5.7,pg.90, Brownell & Young,1979 dipakai tebal head standart = 1

4 in.

7. Perancangan Boiler

Fungsi : Memproduksi steam jenuh sebanyak 14.060,993 kg/jam Diinginkan efisiensi boiler = 100%

Jumlah steam yang diperlukan = 11.717,494 kg/jam Diambil faktor keamanan 20%

Maka, jumlah steam yang diproduksi = 1,2 x 11.717,494 kg/jam = 14.060,993 kg/jam

= 30.999,146 lb/jam air pada 30ºC = 1000 kg/m3

Volume air = 14.060,993 kg/jam 1000 𝑘𝑔/𝑚3

= 14,061 m3/jam

Spesifikasi steam:

Ts = 291,316 ºF = 144,065 ºC

Bab IV Unit Pendukung Proses dan Laboratorium 69

Hfg = 917,2881 Btu/lb P = 4,053 bar

Menghitung kebutuhan pemanas Suhu air masuk = 30 ºC = 86 ºF Kapasitas panas air = 1 Btu/lb.oF Beban panas boiler (Qb) :

Qb = Mb[Cpa.(Ts – Ta) + Hfg]

= 30.999,146 lb/jam[ 1 Btu/lb.oF (291,3165 oF – 86 oF) + 917,2881 Btu/lb]

= 34.799.786,466 Btu/jam

Jenis bahan bakar yang digunakan berupa bahan bakar cair, kriteria bahan bakar cair didapat dari (Petroleum Refinery, Eng, Nelson, 1985, pg 416). Diplih jenis minyak bakar : Fuel Oil

NHV = 17351 Btu/lb

Komposisi minyak:

C = 87,5 % H2 = 10,17 % S = 1,14 %

Kebutuhan kelebihan udara = 25 – 30% (tabel 14-6, Nelson, 1985, pg 420) Dirancang :

Kebutuhan kelebihan udara 25%

Effisiensi pembakaran 100%

Kebutuhan bahan bakar =34.799.786,466 Btu/jam (1) (17351 Btu/lb)

= 20,056 lb/jam

= 9,097 kg/jam Komponen minyak :

C = 0,875 𝑥 20,056 𝑙𝑏/𝑗𝑎𝑚

12 𝑙𝑏/𝑙𝑏𝑚𝑜𝑙 = 1,462 lbmol/jam

Bab IV Unit Pendukung Proses dan Laboratorium 70 H2 = 0,1017 𝑥 20,056 𝑙𝑏/𝑗𝑎𝑚

2 𝑙𝑏/𝑙𝑏𝑚𝑜𝑙 = 1,020 lbmol/jam S = 0,0114 𝑥 20,056 𝑙𝑏/𝑗𝑎𝑚

32 𝑙𝑏/𝑙𝑏𝑚𝑜𝑙 = 0,007 lbmol/jam

Kebutuhan oksigen stoikiometris = 1,462 + 1,020 (1

2) + 0,007 = 1,980 lbmol/jam = 63,345 lb/jam

Oksigen yang digunakan berlebih 20%, sehingga kebutuhan oksigen yang digunakan :

Kebutuhan O2 = 1,2 x 1,980 lbmol/jam

= 2,474 lbmol/jam = 79,181 lb/jam

Menentukan BM udara Udara terdiri dari:

O2 = 21% berat N2 = 79% berat

Maka, BM udara = (21% 𝑥 32 𝑙𝑏

𝑙𝑏𝑚𝑜𝑙) + (79% 𝑥 28 𝑙𝑏

𝑙𝑏𝑚𝑜𝑙) = 28,84 𝑙𝑏

𝑙𝑏𝑚𝑜𝑙

Kebutuhan udara pada boiler = 100

21 x kebutuhan oksigen x BM udara

= 100

21 x 2,474 𝑙𝑏𝑚𝑜𝑙

𝑗𝑎𝑚 x 28,84 𝑙𝑏

𝑙𝑏𝑚𝑜𝑙

= 339,818 𝑙𝑏

𝑗𝑎𝑚 = 154,139 kg/jam Pemilihan boiler

Jenis boiler = fire tube boiler

Menurut nelson,1985,tabel 18-5,pg.608, harga heat flux untuk residual fuel oil berkisar 8.000-120.000 𝐵𝑡𝑢

𝑗𝑎𝑚.𝑓𝑡2

Dipilih heat flux = 50.000 𝐵𝑡𝑢

𝑗𝑎𝑚.𝑓𝑡2

Kebutuhan luas perpindahan panas, A:

A = 𝑄

ℎ𝑒𝑎𝑡 𝑓𝑙𝑢𝑥

Bab IV Unit Pendukung Proses dan Laboratorium 71

= 34.799.786,466 𝐵𝑡𝑢 𝑗𝑎𝑚 50.000 𝐵𝑡𝑢

𝑗𝑎𝑚.𝑡2

= 695,996 ft2

Dipilih spesifikasi pipa boiler OD : 1,5 in

BWG : 8 ID : 1,17 in Ao : 0,3925 ft2/ft

Panjang tube = 16 ft Jumlah tube, Nt = 𝐴

𝐴𝑜 𝑥 𝐿 = 695,996 𝑓𝑡

2

(0.3925 𝑓𝑡2𝑓𝑡)(16 𝑓𝑡) = 110,827 Dari Kern,tabel 9,pg.842 diperoleh:

Jumlah tube standar = 115

Susunan pipa = triangular pitch Jarak antara pipa (pitch) = 1 7/8 in

Diameter shell boiler = 25 in

Passes = 1

Fan udara pembakar

Fungsi : mengalirkan udara ke furnace untuk pembakaran kebutuhan udara = 339,818 𝑙𝑏

𝑗𝑎𝑚 x 1 𝑙𝑏𝑚𝑜𝑙

28,84 𝑙𝑏

= 11,783 𝑙𝑏𝑚𝑜𝑙

𝑗𝑎𝑚 = 5,345 kgmol/jam

Diperkirakan peningkatan tekanan udara dalam furnace = 0,3 psi, maka Tekanan udara keluar furnace = 58,8 psi + 0,3 psi = 59,1 psi Kerja yang dilakukan kipas

Wk = 𝛾

𝛾−1𝑅𝑇1 [(𝑃2

𝑃1)

𝛾−1 𝛾 − 1]

Dimana: 𝛾 = 𝑐𝑝

𝑐𝑣 = 1,39

Bab IV Unit Pendukung Proses dan Laboratorium 72 R = 1,987 𝑐𝑎𝑙

𝑔𝑚𝑜𝑙.𝐾

T1 = 30 oC = 303 K

Maka, Wk = 1,39

1,39−1𝑥 1,987 𝑐𝑎𝑙

𝑔𝑚𝑜𝑙 𝐾𝑥 303 𝐾 [(59,1 𝑝𝑠𝑖

58,8 𝑝𝑠𝑖)

1,39−1 1,39 − 1]

= 3,068 𝑐𝑎𝑙

𝑔𝑚𝑜𝑙

Kerja yang dibutuhkan = 3,068 𝑐𝑎𝑙

𝑔𝑚𝑜𝑙 x 1 J

0,23901 cal x 5,345 kgmol/jam = 68.596,961 J/jam = 0,026 Hp

Tenaga yang dibutuhkan = 0,026 Hp

Dari Vilbrandt,fig.4-10 diperoleh efisiensi motor = 80%

BHP = 0,026 𝐻𝑝

0,8 = 0,032 Hp

Dari Ludwig,vol.3, dipakai motor standart NEMA = 0,5 Hp

8. Perancangan Kation-Anion Exchanger a) Perancangan Tangki Kation

Fungsi : Menghilangkan kesadahan air yang disebabkan oleh ion-ion positif (Ca2+, Mg2+, Na2+) dan garam-garam yang terlarut dalam air dengan bantuan

resin.

Jenis : Tangki silinder tegak yang didalamnya berisi resin sebagai ion.

Jumlah air yang akan dilunakkan = 1171,749 kg/jam Densitas air = 1000 kg/m3 Kecepatan volumetrik, Q :

Q = 𝑚

𝜌

Q = 1171,749 𝑘𝑔/𝑗𝑎𝑚

1000 𝑘𝑔/𝑚3 = 1,172 m3/jam Kapasaitas = 1,172 𝑚3

𝑗𝑎𝑚 𝑥 264,17 𝑔𝑎𝑙

1 𝑚3 𝑥 1 𝑗𝑎𝑚

60 𝑚𝑒𝑛𝑖𝑡

= 5,159 gpm

Bab IV Unit Pendukung Proses dan Laboratorium 73

Asumsi: kondisi air sama dengan kondisi air pada table 2, Powell, 1954,pg.161 (Missisipi River Water)

Kadar ion yang akan diserap = 242 𝑚𝑔

𝐿

Kadar ion yang tidak diserap = 193 𝑚𝑔

𝐿

Kation yang dapat dihilangkan

= (242 − 193)𝑚𝑔

𝐿 𝑥 1 𝑔

1000 𝑚𝑔 𝑥 15,432 𝑔𝑟𝑎𝑖𝑛

1 𝑔 𝑥 3,7854 𝐿

1 𝑔𝑎𝑙𝑙𝑜𝑛

= 2,86 𝑔𝑟𝑎𝑖𝑛

𝑔𝑎𝑙𝑙𝑜𝑛

Kation yang dapat dihilangkan = 2,86 grain/gallon Masa aktif resin = 24 jam

Volume air yang dapat dilunakkan = 5,159 gpm x 60 𝑚𝑒𝑛𝑖𝑡

𝑗𝑎𝑚 x 24 jam

= 7428,985 gal

Total kation yang dihilangkan = 7428,985 gal x 2,86 𝑔𝑟𝑎𝑖𝑛

𝑔𝑎𝑙𝑙𝑜𝑛

= 21.246,897 grain

Dari tabel 5, pg.171, Powell,1954 diperoleh spesifikasi resin yang digunakan:

Nama resin = Natural Greensand Zeolit (Sodium Alumino Silicate) Flow rate = 3-4 gpm/ft2 ,

Dipilih flow rate = 3 𝑔𝑝𝑚

𝑓𝑡2 pH = 6,8-8

Kapasitas penyerapan = 2,8 𝑘𝑔𝑟𝑎𝑖𝑛

𝑓𝑡3 (Powell,pg.170) = 2,8 𝑘𝑔𝑟𝑎𝑖𝑛

𝑓𝑡3 x 1.000 𝑔𝑟𝑎𝑖𝑛

𝑘𝑔𝑟𝑎𝑖𝑛

= 2.800 𝑔𝑟𝑎𝑖𝑛

𝑓𝑡3

Volume resin yang dibutuhkan = 21.246,897 𝑔𝑟𝑎𝑖𝑛 2800 𝑔𝑟𝑎𝑖𝑛/𝑓𝑡3

= 7,588 ft3 Luas penampang tumpukan resin (A)

A = 𝑘𝑒𝑐𝑒𝑝𝑎𝑡𝑎𝑛 𝑣𝑜𝑙𝑢𝑚𝑒𝑡𝑟𝑖𝑘 𝑎𝑖𝑟 𝑓𝑙𝑜𝑤 𝑟𝑎𝑡𝑒

Bab IV Unit Pendukung Proses dan Laboratorium 74 = 5,159 𝑔𝑝𝑚

3 𝑔𝑝𝑚/𝑓𝑡2 = 1,720 ft2

Diameter tangki : A = 𝜋

4 𝐷2 D = (4 𝐴

𝜋)

1 2

= (4 𝑥 1,720 𝑓𝑡2

𝜋 )

1 2

= 1,480 ft = 17,757 in

Tinggi tangki :

Tinggi bed resin (Ht) = 𝑣𝑜𝑙𝑢𝑚𝑒 𝑟𝑒𝑠𝑖𝑛 𝑙𝑢𝑎𝑠 𝑝𝑒𝑛𝑎𝑚𝑝𝑎𝑛𝑔

= 7,588 𝑓𝑡

3 1,720 𝑓𝑡2

= 4,413 ft

Dirancang : ukuran bed resin (atas + bawah) = 2 ft (Powell,1954,pg.156) Tinggi tangki = tinggi bed resin + ukuran bed resin

= (4,413 + 2) ft

= 6,413 ft

Tebal dinding shell

Tebal dinding shell dihitung dengan persamaan 13.1,pg.254, Brownell & Young ,1979 ts = 𝑃 𝑟𝑖

𝑓 𝐸−0,6 𝑃+ 𝑐 Dimana :

Tekanan perancangan = 1,2 x P operasi

= 1,2 x 1,013 bar

= 17,64 psi ri = jari-jari tangki = 𝐷

2 = 17,757 𝑖𝑛

2 = 8,878 in

f = max allowable stress = 16.250 psi (SA 212, Grade A, Carbon steel) E = effisiensi sambungan

Bab IV Unit Pendukung Proses dan Laboratorium 75

= 80% (table 13-2,pg. 254, Brownell & Young, 1979) c = faktor korosi = 0,125 in

Maka,

ts = 17,64 𝑝𝑠𝑖 𝑥 8,878 𝑖𝑛

(16.250 𝑝𝑠𝑖 𝑥 0,8)−(0,6 𝑥 17,64 𝑝𝑠𝑖)+ 0,125 𝑖𝑛

= 0,137 in

Dari Appendix F, item 2,pg.350, Brownell & Young,1979, maka dipakai:

Tebal shell standart = 3

16 in = 0,1875 OD = ID + 2 ts standart

= 17,757 in + (2 𝑥 0,1875 𝑖𝑛)

= 18,132 in

Dari table 5.7,pg.90, Brownell & Young,1979, dipakai OD standart = 20 in

ID koreksi = OD standart – 2 ts standart

= 20 in – (2 𝑥 0,1875 𝑖𝑛)

= 19,625 in

Tebal head

Tebal head dapat dihitung dengan persamaan 13-12,pg.258, (Brownell &

Young,1979) : th = 0,885.𝑃.𝑟𝑖

𝑓 𝐸−0,1 𝑃+ 𝑐

Dari tabel 5.7,pg.90, Brownell & Young,1979 diperoleh:

icr = 1,25 in r = 20 in Maka, :

th = 0,885 𝑥 17,64 𝑝𝑠𝑖 𝑥 20 𝑖𝑛

(16.250 𝑝𝑠𝑖 𝑥 0,8)−(0,1 𝑥 17,64 𝑝𝑠𝑖)+ 0,125 𝑖𝑛

= 0,149 in

Dari tabel 5.7,pg.90, Brownell & Young,1979 dipakai tebal head standart =

3 16 in.

Bab IV Unit Pendukung Proses dan Laboratorium 76 b) Perancangan Tangki Anion

Nama Alat : Tangki Anion Exchanger

Fungsi : Menghilangkan ion-ion negatif seperti Cl-, dan SO42- dari garam yang terlarut dalam air.

Jenis : Tangki silinder vertikal Jenis resin : Duolite A-42 (RNH3OH) Shell

Diameter dalam : 15,625 in Diameter luar : 16 in

Tebal : 3/16 in

Head

Bentuk : Torispherical dished head

Tebal : 3/16 in

Tinggi : 4,824 ft

Bahan konstruksi : Carbon steel SA 283 grade C

Jumlah : 2 buah

9. Perancangan Tangki Utilitas

a) Perancangan Tangki Utilitas 01 (TU-01)

Fungsi : Menampung larutan koagulan alum 5%

Jenis : Tangki silinder vertical Diketahui :

Berdasarkan perhitungan di clarifier, massa alum yang digunakan sebanyak 0,522 kg/jam. Maka massa larutan yang digunakan :

m = 0,522 kg/jam x 100/5 = 10,450 kg/jam.

Densitas larutan = 1040,400 kg/m3 (Perry, Ed 8), Volume larutan = 𝑚

𝜌

= 10,450

1040,400 = 0,01 m3/jam Diambil over design 20%, maka

V = 1,2 x 0,01 m3/jam

Bab IV Unit Pendukung Proses dan Laboratorium 77 = 0,012 m3/jam

Dirancang waktu penampungan alum = 7 hari x 24 𝑗𝑎𝑚

ℎ𝑎𝑟𝑖

= 168 jam Vtangki = 0,012 m3/jam x 168 jam

= 2,025 m3

Dimensi tangki : Dirancang :

Ratio tinggi : diameter = 3 : 2 (Brownell & Young, 1979,pg.88) Sehingga :

V = 𝜋

4𝐷2𝐻 V = 𝜋

4𝐷2 3

2𝐷 V = 3𝜋

8 𝐷3 D = √8𝑉

3𝜋 3

D = 1,198 m = 47,160 in H = 3

2 𝑥 1,198 𝑚 = 1,797 m = 5,895 ft Menentukan tebal dinding tangki :

Bahan konstruksi = SA 283, Grade C, Carbon steel Tekanan operasi = 17,64 psi

Max allow stress (f) = 12650 psi Effisiensi sambungan (E) = 0,85 Faktor korosi (c) = 0,125 in

Tebal shell dihitung dengan persamaan 13.1, Brownell-Young : ts = P.ri

f.E − 0,6P + c

Bab IV Unit Pendukung Proses dan Laboratorium 78 ts = (17,64 psi).(47,160 2 in)

((12650 psi)x 0,85)− 0,6(17,64 psi) + (0,125 in) ts = 0,162 in

Dari Appendix F, item 2, page 350, Brownell maka dipakai tebal shell standar, ts =

3

16 in = 0,1875 in OD = ID + 2.ts

OD = (47,535 in) + 2.( 0,1875 in) OD = 47,535 in

Dari table 5.7, Brownell-Young, OD yang sesuai = 48 in.

Koreksi ID = OD − 2.ts

= 48 in − 2.(0,1875 in)

= 47,625 in

Menentukan tebal head :

Bentuk head = Torispherical dishead

Tebal head dihitung dari persamaan 13.12, page 258, Brownell-Young:

th = 0,855 . P. r f. E – 0,1 P+ c

Dari tabel 5.7 Brownell-Young, diperoleh : icr = 3 in

r = 48 in maka,

th = 0,885 ( 17,64)(48)

(12650)(0,85)– 0,1 (17,64) + 0,125 = 0,199 in Dipakai tabel 5.7 Brownell-Young, diperoleh : Tebal head standar, th = 1

4 in = 0,25 in

Bab IV Unit Pendukung Proses dan Laboratorium 79 10. Perancangan Pompa Utilitas

a) Perancangan Pompa Utilitas 01 (PU-01) Jenis : Single stage centrifugal pump

Fungsi : Mengalirkan air sungai menuju bak penampung 01 Suhu operasi : 30oC

Sifat fisis air pada suhu operasi sebagai berikut : Densitas air : 1000 kg/m3 = 62,428 lb/ft3 Viskositas larutan : 0,001 lb/ft.det

Massa air : 61579,5992 kg/jam

Kecepatan volumetrik, Q dihitung dengan persamaan : Q = m

ρ Q = 40.735,025 kg/jam

1000 kg/m3 Q = 40,735 m3/jam = 0,400 ft3/det = 179,350 gpm

Pompa menggunakan single stage karena laju alir < 600 gpm (Ludwig, 1964)

Menentukan diameter pipa :

Diameter pipa ditentukan dengan persamaan 15 Peters (1980).

ID = 3,9 Q0,45 x ρ0,13 Dimana :

ID : diameter dalam pipa, in.

Q : kecepatan volumetrik, ft3/det ρ : densitas larutan, lb/ft3

Maka :

ID = 3,9 (0,400 ft3/det)0,45 x (62,428 lb/ft3)0,13

Bab IV Unit Pendukung Proses dan Laboratorium 80 ID = 4,418 in

Digunakan pipa (Tabel 11, Kern, 1983)

NPS : 6 in

Sch No. : 80

OD : 6,625 in

ID : 5,671 in = 0,473 ft Luas penampang : 26,1 in2 = 0,181 ft2 Jenis : commercial steel

e : 0,046 mm (Tabel 5.2 Coulson)

e/D : 0,0003

f : 0,00215 (Fig. 5.7 Coulson) Menghitung kecepatan aliran linear (v) :

v = Kecepatan volumetrik

luas penampang v = 0,400 ft3/det

0,181 ft2 v = 2,205 ft/det = 0,670 m/det

Menghitung bilangan Reynold (Re) : Re = ρ v ID

μ Re = 62,428 lb/ft3 (2,205 ft/det) (0,473 ft)

0,001 lb/ft. det Re = 118.369,070

Sistem pemipaan :

Panjang pipa lurus (L) : 150 m = 492,13 ft Standar Elbow (Le) : 3 x 16 ft = 48 ft Globe valve (Le) : 1 x 400 ft = 400 ft Total panjang (L + Le) = 492,13 + 48 + 400

Bab IV Unit Pendukung Proses dan Laboratorium 81

= 940,126 ft

= 286,550 m

Pressure drop dalam pipa (ΔPf) dihitung dengan persamaan 5.3 Coulson &

Richardson (2005) :

∆Pf= 8f (L + Le di )ρ v2

2

∆Pf= 8 x 0,00215 (286,5504 m/0,144 m)1000 kg/m3(0,672 m/det)2 2

∆Pf= 7725,404 N/m2

= 0,077 bar

Head pompa dapat dihitung berdasarkan persamaan Bernoulli : 𝑃2 − 𝑃1

𝜌𝑔 +𝑣22− 𝑣12

2𝑔 + (𝑍2− 𝑍1 ) + 𝐹 − 𝑤 = 0

∆𝑃 𝜌𝑔+∆𝑣2

2𝑔 + (∆𝑍 ) + 𝐹 − 𝑤 = 0

Dengan :

∆𝑃

𝜌𝑔 = 𝑝𝑟𝑒𝑠𝑠𝑢𝑟𝑒 ℎ𝑒𝑎𝑑, 𝐻𝑝

∆𝑣2

2𝑔 = 𝑣𝑒𝑙𝑜𝑐𝑖𝑡𝑦 ℎ𝑒𝑎𝑑, 𝐻𝑣 (∆𝑍 ) = 𝑠𝑡𝑎𝑡𝑖𝑐 ℎ𝑒𝑎𝑑, 𝐻𝑠 F = friction head, Hf

(-w) = tenaga pompa yang diperlukan

Menghitung Head pompa : Suction Head :

P1 = 1,013 bar

= 14,7 psi

= 101352 N/m2

Bab IV Unit Pendukung Proses dan Laboratorium 82 Z1 = 1 m

Discharge Head : P2 = 1,013 bar

= 14,7 psi

= 101352 N/m2 Z2 = 5 m

Menghitung pressure head (HP) : HP =P2− P1

ρ g Karena P2 = P1, maka HP = 0 m

Menentukan velocity head (Hv) : Hv =∆v2

2 g

Kecepatan aliran masuk (v1) dan kecepatan aliran keluar (v2) dianggap sama, sehingga Δv= 0.

Maka Hv = 0.

Menghitung Static Head (Hs) : Hs = Z2 – Z1 Hs = 5 – 1

Hs = 4 m = 13,123 ft

Menghitung Friction Head (Hf) : Hf = f(le + L)v2

2 g ID Hf = 0,00215 (286,550 m)(0,672 m/det)2

2 (9,8 m/det2) (0,144 m)

Bab IV Unit Pendukung Proses dan Laboratorium 83 Hf = 0,099 m

Total Head pompa (H) : H = HP + Hv + Hs + Hf H = 0 + 0 + 4 + 0,099 H = 4,099 m

Menentukan tenaga pompa, BHP :

Berdasarkan kapasitas pompa didapatkan efisiensi pompa sebesar 58 % (Fig 4-7 Vilbrandt, 1959). Maka :

(−𝑤) =𝐻

𝜂 (−𝑤) =4,099

0,56 (−𝑤) = 7,319 𝑚

Tenaga pompa yang digunakan dapat dihitung dengan persamaan (BHP) : BHP = ρ g (-w) Q BHP = 1000 kg/m3 (9,8 m/det2) (7,319) (40,735 m3/jam)

BHP = 811,582 J/det = 1,088 Hp

Untuk BHP sebesar 1,088 Hp, didapatkan efisiensi motor sebesar 80% (Fig. 4-10 Vilbrandt, 1959). Maka tenaga motor yang digunakan :

1,088

0,8 = 1,360 Hp

Dipakai motor standart = 1,5 Hp

Menentukan Spesifik Pompa (Ns) (Ludwig, 1994):

Penggerak : Motor induksi

Kutub : 2 buah

Frekuensi : 60 Hz Kecepatan putar : 3600 rpm

Slip : 1,5%

Bab IV Unit Pendukung Proses dan Laboratorium 84 Sehingga kecepatan putar, N :

N = (100 − slip)

100 x 3600 rpm N = (100 − 1,5)

100 x 3600 rpm N = 3546 rpm

= 59,1 rps

Nilai spesifik pompa (Ns) dapat dihitung berdasarkan persamaan 5.1 Coulson &

Richardson (2005) : Ns = N. Q0,5

(g. H)34

Ns = 59,1 rps . (40,735 m3/𝑗𝑎𝑚)0,5 (9,8 m/𝑑𝑒𝑡2. 4,099 m)34 Ns = 0,394

Kecepatan spesifik pompa (Ns’) dapat dihitung dengan persamaan (Coulson &

Richardson, 2005) Ns’ = Ns x 1,73 x 104 Ns’ = 0,394 x 1,73 x 104 Ns’ = 6816,713 rpm

Menurut Coulson and Richardson (2005), impeller pompa dapat dipilih berdasarkan kecepatan spesifik (Ns’) :

1. Ns’ = 400 – 1000, pilih radial flow impellers 2. Ns’ = 1500 – 7000, pilih mixed flow impellers 3. Ns’ > 7000, pilih axial flow impellers

Karena Ns’ = 1500 - 7000, maka digunakan mixed flow impellers.

Menghitung Net Positive Suction Head (NPSH) :

Secara umum nilai NPSH harus diatas 3 m untuk pompa dengan kapasitas 100 m3/jam, dan 6 m untuk kapasitas yang lebih besar (Coulson & Richardson, 2005).

NPSH available harus melebihi nilai NPSH yang disyaratkan. NPSH available dapat dihitung dengan persamaan 5.7 Coulson & Richardson (2005).

Bab IV Unit Pendukung Proses dan Laboratorium 85 NPSHavail= P

ρ. g + H − Pf ρ. g− Pv

ρ. g Dimana :

P = Tekanan di atas cairan dalam tangki umpan, N/m2 H = tinggi cairan di atas pump suction, m

Pf = tekanan hilang pada suction piping, N/m2 Pv = tekanan uap cairan pada suction pump, N/m2. ρ = densitas cairan, kg/m3.

Diinginkan Lsuc

Panjang pipa lurus : 130 m

Elbow standar : 2 x 16 ft x 0,3048 m/1 ft = 9,7536 m Lsuc = 130 m + 9,7536 m = 139,754 m

Diketahui :

Pv = 0,0426 bar = 4211,855 N/m2 ρ = 1000 kg/m3

P = 1,013 bar = 101325 N/m2 Pf= 8f (L𝑠𝑢𝑐

di )ρ v2

2 Pf= 8 x 0,00215 (139,754 m

0,144 m )1000 kg/m3(0,672 m/det)2 2

Pf= 3767,760 N/m2 NPSHavail= 101325

1000 (9,8)+ 1 m − 3767,760

1000 (9,8)− 4211,855 1000 (9,8) NPSHavail = 4,525

4.1.2. Unit Pengadaan Listrik

Kebutuhan listrik pada pabrik ini dipenuhi oleh 2 sumber, yaitu PLN dan generator diesel. Selain sebagai tenaga cadangan apabila PLN mengalami gangguan, diesel juga dimanfaatkan untuk menggerakkan power–power motor yang penting antara lain boiler, pompa dan cooling tower.

Bab IV Unit Pendukung Proses dan Laboratorium 86

Prinsip kerja dari diesel ini adalah solar dan udara yang terbakar secara kompresi akan menghasilkan panas. Panas ini digunakan untuk memutar poros engkol sehingga dapat menghidupkan generator yang mampu menghasilkan tenaga listrik. Listrik ini didistribusikan ke panel yang selanjutnya akan dialirkan ke unit pemakai. Pada operasi sehari–hari digunakan tenaga listrik 50% dan diesel 50%.

Tetapi apabila listrik padam, operasinya akan menggunakan tenaga listrik dari diesel 100%.

Kebutuhan listrik pada pabrik digunakan untuk : 1. Menggerakkan alat pada area proses.

2. Menggerakkan alat pada area utilitas.

3. Menggerakkan katup pada alat kontrol.

4. Penerangan pabrik dan kantor.

Kebutuhan listrik untuk menggerakkan motor-motor untuk alat–alat proses produksi maupun alat – alat utilitas terlihat pada tabel di bawah ini :

Tabel 4.2 Listrik yang diperlukan untuk menggerakkan alat proses

No Alat daya motor (Hp)

1 R-01 20

2 R-02 20

3 EV-01 0

4 CR-01 1

5 CF-01 50

6 TR 20

7 CR-02 1

8 CF-02 50

9 EV-02 0

10 Mixed Tank 25

11 RD 10

12 T-01 0

13 T-02 0

14 SC-01 1

15 SC-02 1

16 BC-01 1

17 BC-02 1

18 BC-03 1

19 Silo 0

20 BE 1

21 HE-01 0

22 HE-02 0

Bab IV Unit Pendukung Proses dan Laboratorium 87

23 BL 75

24 FU 0

25 P-01 7.5

26 P-02 7.5

27 P-03 1

28 P-04 1

29 P-05 1

30 P-06 1

31 P-07 1

32 P-08 1

33 P-09 1

34 P-10 1

JUMLAH 301

Tabel 4.3 Kebutuhan tenaga listrik untuk alat – alat utilitas

No Alat daya motor (Hp)

1 bak penampung 0

2 BU-01 0

3 BU-02 0

4 BU-03 0

5 BU-04 0

6 BU-05 0

7 BU-06 0

8 clarifier 0.5

9 saringan pasir 0

10 kation exchanger 0

11 anion exchanger 0

12 deaerator 0

13 cooling tower 25

14 tangki bahan bakar 0

15 boiler 0

16 PU-01 1.5

17 PU-02 2

18 PU-03 2

19 PU-04 0.5

20 PU-05 1

21 PU-06 0.5

22 PU-07 0.5

23 PU-08 0.5

24 PU-09 0.5

25 PU-10 5

26 PU-11 7.5

27 PU-12 7.5

Bab IV Unit Pendukung Proses dan Laboratorium 88

28 PU-13 0.5

31 Pompa pemadam kebakaran 0.5

32 pompa pencuci SP 0.5

33 Fan udara pembakar 0.5

34 sistem refrigerasi 375

35 kompresor 0.5

JUMLAH 432

Maka, kebutuhan listrik untuk menggerakkan motor sebesar:

= [301 + 432 ] HP

= 733 HP x 0,7457 𝑘𝑊

𝐻𝑃

= 546,598 kW

Kebutuhan listrik untuk menggerakkan alat kontrol, bengkel, dan peralatan laboratorium (instrumentasi) diperkirakan 20% dari kebutuhan listrik pada unit proses dan utilitas. Maka kebutuhan listrik untuk instrumentasi :

= 20% x 546,598 kW

= 109,320 kW Listrik untuk penerangan :

1. Perkantoran = 30 kW

2. Kawasan pabrik = 20% x 546,598 kW

= 109,320 kW

Total kebutuhan listrik yang diperlukan sebesar = 795,237 kW.

Maka kebutuhan listrik dalam setahun : 795,237 kW x24 jam

1 hari x 330 hari

1 tahun = 6.298.279,733 kWh/tahun

Kebutuhan listrik ini dipenuhi oleh PLN, tetapi demi menjaga kelancaran proses, maka digunakan generator sebagai cadangan jika aliran listrik dari PLN mengalami gangguan. Oleh karena itu, disediakan 1 set generator dengan efisiensi 80%.

Sehingga generator yang digunakan harus menghasilkan daya sebesar = 795,237 𝑘𝑊 0,8

= 994,047 kW.

Bab IV Unit Pendukung Proses dan Laboratorium 89 4.1.3. Unit Penyediaan Bahan Bakar

Jenis bahan bakar yang digunakan adalah residual fuel oil dengan spesifikasi:

Densitas, 𝜌 = 0,8 𝑔𝑟

𝑐𝑚3

NHV = 17.351 𝐵𝑡𝑢

𝑙𝑏 (Nelson,4th ed,1985)

Bahan bakar diperlukan untuk menjalankan generator dan boiler.

a) Generator

Dirancang, efisiensi bahan bakar = 80%

Daya generator = 994,047 kW = 994.046,675 J/det

NHV = 17.351 Btu/lb = 40.328.145,6048 J/kg Kebutuhan bahan bakar = 𝑑𝑎𝑦𝑎 𝑔𝑒𝑛𝑒𝑟𝑎𝑡𝑜𝑟

𝑁𝐻𝑉

= 994.046,675 𝐽/𝑑𝑒𝑡

40.328.145,6048 𝐽/𝑘𝑔 x 3.600 𝑑𝑒𝑡𝑖𝑘 1 𝑗𝑎𝑚

= 88,736 kg/jam

4.1.4. Unit Pengadaan Udara Tekan

Udara tekan diperlukan untuk menggerakkan alat pengendalian proses yang ada pada area proses. Jumlah alat kontrol pada area proses sebanyak 25 buah dan diperkirakan kebutuhan udara tekan untuk tiap alat kontrol sebesar 2,8 𝐿𝑖𝑡𝑒𝑟

𝑚𝑒𝑛𝑖𝑡

(Considiner, 1993).

Maka kebutuhan total udara tekan = 20 x 2,8 𝐿𝑖𝑡𝑒𝑟

𝑚𝑒𝑛𝑖𝑡

= 70 𝐿𝑖𝑡𝑒𝑟

𝑚𝑒𝑛𝑖𝑡 x 60 𝑚𝑒𝑛𝑖𝑡

1 𝑗𝑎𝑚 x 1 𝑚

3 1.000 𝐿𝑖𝑡𝑒𝑟

= 5,04 𝑚

3 𝑗𝑎𝑚

Untuk pengadaan udara tekan, dipenuhi dengan menggunakan kompresor sentrifugal single stage.

Perancangan alat-alat penyediaan udara tekan menggunakan kompresor adalah sebagai berikut :

Jenis : Kompresor centrifugal

Bab IV Unit Pendukung Proses dan Laboratorium 90

Fungsi : Menaikkan tekanan udara dari tekanan 1,013 bar menjadi 4,053 bar Data :

- γ udara = 1,39

- Tekanan masuk (P1) = 1,013 bar = 14,7 psi - Tekanan keluar (P2) = 4,053 bar = 58,8 psi - Suhu udara masuk (T1) = 30 oC = 303 K

- BM udara = 28,84 kg/kmol

- Densitas, ρ udara = 1,160 kg/m3

Berdasarkan Aries, R.A., 1955 maka, jumlah stage sebanyak dua buah.

Compression Ratio, Rc :

Rc = [P2 P2]

1 N

Rc = [4 1]

1 2 = 2

Temperatur keluar, T2 : T2 = T1 x [P2

P1]

γ−1 N γ

T2 = 303 x [4 1]

1,39−1 2 x 1,39

T2 = 368,0478 K = 95,0478 oC

Menghitung kerja yang diperlukan oleh kompresor : Untuk 2 stage :

𝑊 = −(W1+ W2)

𝑊 =γ nR𝑇1 𝛾 − 1 [(𝑃1′

𝑃1)

𝛾−1 𝛾

− 1] +γ nR𝑇1 𝛾 − 1 [(𝑃2

𝑃1′)

𝛾−1 𝛾 − 1]

Bab IV Unit Pendukung Proses dan Laboratorium 91 𝑊 =γ nR𝑇1

𝛾 − 1 [(𝑃1′ 𝑃1)

𝛾−1 𝛾

+ (𝑃2 𝑃1′)

𝛾−1 𝛾 − 2]

Dimana :

W = kerja atau tenaga yang diperlukan kompresor R = konstanta gas ideal, 1,987 cal/gmol.K

T1 = suhu udara masuk, K P1 = tekanan udara masuk, bar P2 = tekanan udara keluar, bar n = mol udara masuk, gmol/jam

mol udara masuk kompresor dihitung dengan persamaan : 𝑛 = 𝜌 𝑉

𝐵𝑀

n =1,1599 kg/m3 (5,04 m3/jam) 28,84 kg/kgmol

n = 0,203 kgmol/jam = 202,7 gmol/jam

Sehingga tenaga yang diperlukan kompresor (W) adalah :

𝑊 =1,39(202,7 gmol/jam) (1,987 cal/gmol. K)(303 K)

1,39 − 1 [(2

1)

1,39−1 1,39

+ (4 2)

1,39−1 1,39 − 2]

W = 186752,911 cal/jam = 0,291 HP

Bab IV Unit Pendukung Proses dan Laboratorium 92

Dari Vilbrandt, fig 4 – 10 diperoleh Efisiensi motor, η = 80%

BHP =W η

BHP =0,291 HP 0,8 BHP = 0,364 HP

Digunakan motor standar 0,5 HP.

4.1.5. Sistem Refrigerasi

a) Perancangan Tangki Penampung Brine Nama alat : Tangki penampung brine

Jenis : Silinder tegak dengan conical head dan flat bottom.

Fungsi : Menyimpan larutan brine (NaCl 25%) segar dan recycle dari alat pendingin.

Tabel 4.4 Kebutuhan Brine di Alat Proses

Digunakan faktor keamanan 20%, sehingga massa brine yang digunakan : M = 1,2 x 29.259,803 kg/jam

M = 35.111,763 kg/jam

Asumsi 90% Brine dapat di recycle :

Larutan Brine recycle = 0,9 x 35.111,763 kg/jam

= 31.600,587 kg/jam maka kebutuhan brine segar :

M brine segar = 0,1 x 35.111,763 kg/jam = 3511,176 kg/jam

Waktu penampungan = 15 hari

No Alat Proses Massa (kg/jam)

1 Kristalizer 01 12.718,300

2 Kristalizer 02 12.586,440

3 HE-01 3.955,063

Jumlah 29.259,803