A-360

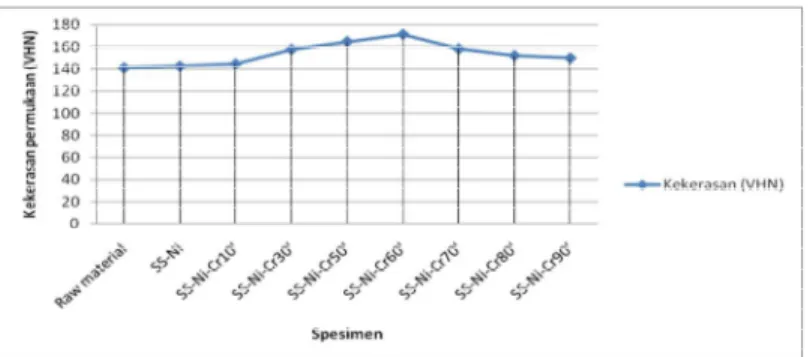

PENGARUH WAKTU ELEKTROPLATING NIKEL-CHROM TERHADAP KEKERASAN BAJA STAINLESS STEEL AISI 304

Nani Mulyaningsih

1, Priyo Tri Iswanto

2, Soekrisno

21

Mahasiswa Pasca Sarjana Jurusan Teknik Mesin dan Industri, Fakultas Teknik, Universitas Gadjah Mada Yogyakarta

2