LANDASAN TEORI

Bab ini akan menguraikan mengenai teori-teori yang berkaitan dengan masalah yang ingin dibahas dan dipecahkan. Teori-teori yang digunakan dalam perbaikan Mold Body Sealpack.

2.1 Produksi

Yang dimaksudkan dengan Produksi secara sederhana menurut Rosnani Ginting dalam bukunya yang berjudul Sistem Produksi, adalah kegiatan menghasilkan barang atau jasa. Dalam kegiatan produksi ini di dalamnya terdapat elemen-elemen yang saling berkaitan.

Untuk mendapatkan sebuah produksi yang baik, maka diperlukan rangkaian yang membutuhkan suatu sistem produksi.

2.2 Sistem Produksi

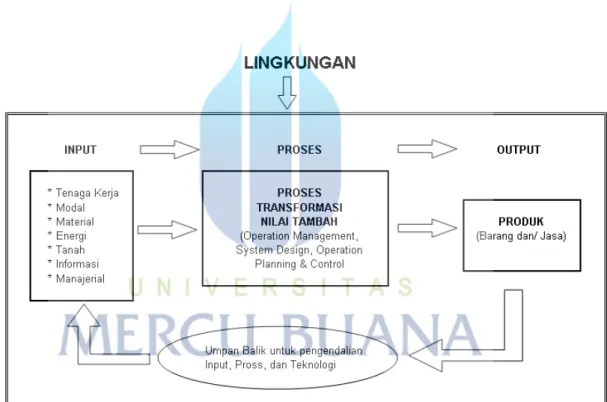

Sistem Produksi merupakan kumpulan dari sub sistem yang saling berinteraksi dengan tujuan mentransformasi input produksi menjadi output produksi. Input produksi ini dapat berupa bahan baku, mesin, tenaga kerja, modal, dan informasi. Sedangkan output produksi merupakan produk yang dihasilkan berikut hasil sampingannya, seperti limbah, informasi, dan sebagainya. Adapun transformasi input-output sistem produksi dapat dilihat pada Gambar 2.1.

Sub-sub dari Sistem Produksi tersebut anatara lain adalah Perencanaan dan pengendalian Produksi, Pengendalian Kualitas, Penentuan Standar-standar

Operasi, penentuan Fasilitas Produksi, Perawatan Fasilitas produksi, dan Penentuan Harga pokok Produksi.

Sub-sub sistem tersebut akan membentuk konfigurasi Sistem Produksi. Keandalan dari konfigurasi Sistem Produksi ini akan tergantung dari produk yang dihasilkan serta bagaimana cara menghasilkannya (proses produksinya). Cara menghasilkan produk tersebut dapat berupa jenis proses produksi menurut cara menghasilkan produk, operasi dari pembuatan produk, dan variasi produk yang dihasilkan.

Gambar 2.1 Skema Sistem Produksi

2.3 Konsep Dasar Sistem Produksi

Konsep Dasar Sistem Produksi terdiri dari: a. Elemen Input dalam Sistem Produksi

dalam dua jenis, yaitu : input tetap (fixed input) dan input variabel (variable input). Input tetap didefinisikan sebagai suatu input bai sistem produksi yang tingkat penggunaan input itu tidak tergantung pada jumlah output yang akan diproduksi. Input variabel didefinisikan sebagaisuatu input bagi sistem produksi yang tingkat penggunaan input ini tergantung pada jumlah output yang diproduksi.

b. Proses dalam Sistem Produksi

Suatu proses dalam sistem produksi dapat didefinisikan sebagai integrasi sekuensial dari tenaga kerja, material, informasi, metode kerja dan mesin atau peralatan, dalam suatu lingkungan guna menghasilkan nilai tambah bagi produk agar dapat dijual dengan harga kompetitif di pasar.

c. Elemen Ouput dalam Sistem Produksi

Output dari proses dalam sistem produksi dapat berbentuk barang dan/atau jasa, yang disebut sebagai produk.

2.4 Pengertian Kualitas

Kualitas merupakan karakteristik yang diperlukan dari suatu barang untuk memenuhi spesifikasi yang telah ditetapkan oleh bagian design atau bagian produksi di dalam suatu perusahaan. Kualitas adalah salah satu faktor kepuasan penting bagi konsumen dalam memilih produk dan jasa yang saling bersaing.

Kualitas suatu produk diartikan sebagai derajat/tingkatan dimana produk atau jasa tersebut mampu memuaskan keinginan dari konsumen (fitness for use). (Hari Purnomo, 2004)

mempertinggi posisi persaingan di pasar. Kualitas dari suatu produk didapat dari pengumpulan informasi-informasi mengenai seperti apa produk yang dibutuhkan, yang diinginkan serta hal-hal apa saja yang diinginkan konsumen sehingga konsumen tersebut dapat mencintai produk yang dihasilkan tersebut. Persaingan yang ketat, membuat kualitas dari suatu produk menjadi berbeda-beda, hal ini bergantung kepada kepandaian konsumen dalam menawarkan kualitas produk yang lebih baik kepada konsumen.

Sudah seharusnya suatu perusahaan mampu menghasilkan produk yang memiliki keunggulan dan kegunaan sesuai dengan keinginan dan kebutuhan konsumen. Oleh karena itu kualitas juga dapat dikatakan sebagai komponen-komponen dari suatu produk yang menyebabkan produk tersebut dapat berfungsi sebagaimana mestinya dan dapat memenuhi kebutuhan dan kepuasan konsumen. Dengan begitu maka di kemudian hari konsumen tersebut akan mencari produk dengan merk produk yang sama.

2.5 Dimensi Kualitas

Dalam perjalanannya, sebuah kualitas perlu dievaluasi, sudah sejauh mana tingkat kualitas yang di dapat. Untuk mendapatkan kualitas yang ditargetkan perlu diperhatikan beberapa dimensi kualitas.

Kualitas dari suatu produk dapat dievaluasi dengan sembilan cara, yaitu : 1. Performance

Adalah karakteristik utama pada semua produk, contoh : kejelasan dari sebuah gambar.

2. Feature

Adalah karakteristik tambahan yang diberikan pada sebuah produk, contoh feature kamera pada handphone.

3. Conformance

Adalah kesesuaian suatu produk yang difabrikasi dengan spesifikasi atau standart industry, contoh : ISO 9000

4. Realibility

Adalah jangka umur dari suatu produk ( waktu yang dapat digunakan sampai produk rusak ).

5. Durability

Adalah daya tahan atau kemampuan untuk tetap bisa digunakan, dan batas waktu adalah service.

6. Service

Adalah pelayanan terhadap konsumen, contoh : pelayanan suku cadang. 7. Response

Adalah tanggapan terhadap keluhan konsumen, contoh : pengiriman tehnisi jika produk rusak.

8. Aesthethics

Adalah karakteristik visual dari suatu produk.

9. Reputation

Adalah reputasi atas suatu produk di masa lalu.

Kesembilan dimensi tersebut saling terpisah satu dengan lainnya. Karena itu suatu produk yang memiliki keunggulan di satu dimensi

produk, belum tentu memiliki keunggulan di dimensi produk lainnya. Dimensi inilah yang membuat produsen dapat bersaing untuk menawarkan kualitas yang baik kepada konsumen.

2.7 QFD (Quality Function Deployment)

Dilihat dari hasil yang didapat dengan menggunakan Metode FMEA, ternyata dirasa masih bersifat subjektif. Oleh sebab itu kita mengintegrasikan dengan QFD agar didapati data yang objektif.

QFD merupakan tool yang banyak digunakan dalam dunia industri untuk meningkatkan perencanaan produk serta pengembangan proses dan produk itu sendiri (Amin Syukron, 2013). QFD digunakan untuk memastikan bahwa perusahaan berusaha memusatkan perhatiannya terhadap kebutuhan konsumen sebelum setiap perancangan pekerjaan dilakukan (Tjiptono dan Diana, 1995). QFD memusatkan interaksi antar bagian-bagian desain, pemasaran, produksi, serta rekayasa teknik.

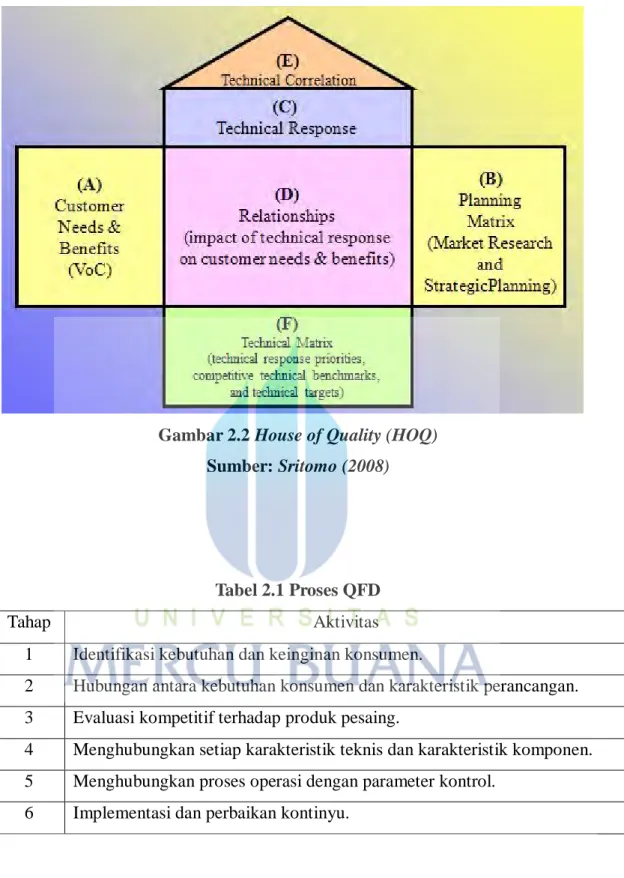

QFD menggunakan House of Quality / HOQ (Rumah Kualitas) untuk menunjukkan hubungan antara kebutuhan-kebutuhan konsumen yang ditranslasikan menjadi atribut-atribut teknis. HOQ merupakan gabungan dari beberapa matriks yang saling berhubungan satu dengan yang lainnya (Cohen,1995).

Gambar 2.2 House of Quality (HOQ) Sumber: Sritomo (2008)

Tabel 2.1 Proses QFD

Tahap Aktivitas

1 Identifikasi kebutuhan dan keinginan konsumen.

2 Hubungan antara kebutuhan konsumen dan karakteristik perancangan. 3 Evaluasi kompetitif terhadap produk pesaing.

4 Menghubungkan setiap karakteristik teknis dan karakteristik komponen. 5 Menghubungkan proses operasi dengan parameter kontrol.

6 Implementasi dan perbaikan kontinyu.

2.6.1 Product Attributes

Menyusun atribut-atribut produk berdasarkan prioritas (diukur dengan pemberian bobot kepentingan) yang mencerminkan hal-hal yang diharapkan oleh konsumen/pemakai produk. Konsumen/pelanggan akan memberikan hal-hal yang dijadikan dasar pertimbangan didalam perancangan produk dengan memperhatikan atribut- atribut terpentingnya (the voice of customers). Hal ini akan ditunjukkan dengan pemberikan faktor pembobotan dari setiap atribut yang diberikan (weight faktors atau relative importance of product atrributes).

2.6.2 Product Evaluation

Tahap ini dilakukan dengan proses benchmarking yaitu proses membandingkan produk sendiri dengan produk pesaing. Tahap ini akan menunjukkan potensi-potensi perbaikan yang bisa dilakukan. Apa kelebihan ataupun kekurangan dari produk yang ada dibandingkan dengan produk pesaingnya menurut konsumen akan bisa diidentifikasikan.

2.6.3 Project Objective

Dengan memperhatikan performans data perbandingan dan relative importance index (weight faktor) dari atribut produk; maka kita akan dapat melihat peluang perbaikan yang bisa dilakukan dan menetapkannya sebagai tujuan yang harus dipenuhi. Untuk masing-masing atribut produk, target yang harus dicapai diberi penilaian (skor) dengan skala 1 - 5. Untuk atribut yang tidak memerlukan modifikasi (karena sudah jauh lebih “unggul” dibandingkan dengan product competitor), maka tidak lagi diperlukan perubahan apa-apa.

2.6.4 Engineering Characteristics (Technical Parameter)

Rancangan produk baru dijabarkan dalam pengertian karakteristik/parameter teknis (engineering characteristics/technical parameters). Unit-unit ukuran dapat didasarkan pada spesifikasi teknis dari produk, atau dapat pula diuraikan menurut operasionalisasi dari atribut-atribut produk yang ada. • Technical parameters :

- Diletakan dalam kolom matriks “the House of Quality”. - Dijabarkan (deploy) seluas-luasnya, detail dan lengkap.

- Bilamana diperlukan dapat disusun secara terstruktur dan dengan hirarki yang jelas.

2.6.5 Interaction Matrix

Hubungan (relationship) antara atribut-atribut produk (what?) and parameter-parameter teknis (how?).

The relationship score (the importance of the parameter-atrribute relation) = the strength of relationship x weight of attribute.

Jumlah skor untuk tiap-tiap parameter teknis (per kolom matriks) akan menunjukkan prioritas yang harus diambil dari proyek perbaikan rancangan.

2.6.6 Interactions Between Parameters

Langkah perancangan yang menggambarkan interaksi yang ada diantara parameter-parameter teknis. Perubahan sebuah parameter akan mempengaruhi hubungan dengan parameter yang lain. Satu hal penting yang perlu ditetapkan terlebih dahulu adalah derajat hubungan antara parameter-parameter yang ada

(positive >< negative atau erat/kuat >< lemah) sebelum mengembangkan sebuah solusi alternatif untuk perbaikan satu atau lebih dari parameterparameter teknis dari produk secara spesifik.

2.6.7 Technical Analysis & Target Values

Rancangan produk yang ada dan produk kompetitor dianalisa, diperbandingkan dan dievaluasi untuk menetapkan nilai-nilai parameter teknis yang perlu memperoleh perhatian untuk perbaikan. Tahap ini akan memberikan output berupa : (1) kemungkinan-kemungkinan untuk langkah perbaikan , (2) penetapan “target values” yang harus bisa dipenuhi oleh rancangan produk yang akan dikembangkan.

2.6.8 Feasibility

Merupakan langkah untuk mengestimasi derajat kompleksitas dan/atau biaya (costs) perbaikan.

2.6.9 Development

Merupakan hasil akhir (final result) dari QFD. Dalam tahapan ini dapat diperoleh target values (requirements) untuk parameter-parameter teknis dan menyesuaikan dengan kapasitas pengembangan yang tersedia.

2.7 DFMEA (Design Failure Mode and Effect Analysis)

Dalam suatu usaha perbaikan dibutuhkan sebuah analisa masalah dimana akan ditemukan beberapa faktor yang menyebabkan sebuah kegagalan. Salah satu alat yang sering digunakan dalam menganalisa suatu masalah ini adalah FMEA

(Failure Mode and Effect Analysis). FMEA adalah suatu prosedur terstruktur untuk mengidentifikasi dan mencegah sebanyak mungkin mode kegagalan (failure modes) (Vincent Gaspersz, 2012).

Meninjau lebih lanjut, FMEA adalah sebuah metode untuk mengidentifikasi dan menganalisa potensi kegagalan serta akibatnya. Tujuan dari FMEA adalah untuk menentukan tingkat resiko dari setiap kegagalan sehingga dapat diambil keputusan.

FMEA ini juga digunakan untuk menekan kerugian yang timbul karena kegagalan proses produksi maupun kegagalan produk sewaktu digunakan oleh pengguna. Caranya adalah sebagai berikut:

1. Mengidentifikasi kegagalan yang mungkin terjadi. 2. Memberi skala prioritas dari setiap jenis kegagalan. 3. Melakukan tindakan perbaikan.

Dengan langkah-langkah tersebut pada akhirnya diharapkan dapat mencegah terjadinya kegagalan.

Menurut Amin Syukron, dalam bukunya Six Sigma : Quality for Business Improvement, FMEA merupakan dokumen yang berkembang terus. Semua pembaharuan dan perubahan siklus pengembangan produk dibuat untuk produk atau proses. Perubahan ini dapat dan sering digunakan untuk mengenal mode kegagalan baru. Mengulas dan memperbaharui FMEA adalah penting terutama ketika :

Perubahan dibuat pada kondisi operasi produk atau proses (dimana produk atau proses berhubungan). Jika produk desain dirubah, maka proses terpengaruh begitu juga sebaliknya.

Konsumen memberikan indikasi masalah pada produk atau proses.

Ada beberapa tipe dari FMEA antara lain:

1. Design FMEA. Design FMEA digunakan untuk menganalisa produk sebelum dimasukan ke dalam proses produksi. Design FMEA fokus pada modus kegagalan yang diakibatkan oleh desain (Stamatis, 2003).

2. Process FMEA. Process FMEA digunakan untuk menganalisa proses produksi dan perakitan. Process FMEA ini fokus pada modus kegagalan yang disebabkan oleh proses produksi atau perakitan (Stamatis, 2003). 3. System FMEA. System FMEA digunakan untuk menganalisa sistem dan

subsistem dalam proses desain dan konsep. System FMEA ini fokus pada modus kegagalan antara fungsi dari sistem yang disebabkan oleh defisiensi sistem (Stamatis, 2003).

4. Service FMEA. Service FMEA digunakan untuk menganalisa servis sebelum mencapai ke konsumen. Service FMEA fokus pada kegagalan yang disebabkan oleh system atau proses (Stamatis, 2003).

5. Product FMEA. Product FMEA fokus pada modus kegagalan yang terjadi pada produk atau proyek (Gygi, DeCarlo, Williams, 2005).

6. Software FMEA. Software FMEA digunakan untuk menganalisa modus kegagalan pada sebuah software (Gygi, DeCarlo, Williams, 2005).

Sebelum kita melangkah lebih lanjut mengenai FMEA ini, ada beberapa variable utama yang perlu dipahami, yaitu sebagai berikut :

1. Severity, yakni rating yang mengacu pada besarnya dampak serius dari suatu potential failure mode.

2. Occurrence, yakni rating yang mengacu pada berapa banyak frekuensi potential failure terjadi.

3. Detection, yakni mengacu pada kemungkinan metode deteksi yang sekarang dapat mendeteksi potential failure mode sebelum produk tersebut dirilis untuk produksi.

Dalam FMEA kita mengenal apa yang disebut dengan Risk Priority Number (RPN) yakni angka yang menggambarkan area mana yang perlu jadi prioritas perhatian kita. RPN diukur berdasarkan pertimbangan rating dari ketiga faktor diatas, yakni severiry, occurrence, dan detection.

RPN = rating severity x rating occurrence x rating detection

FMEA dimulai dengan mengidentifikasi berbagai jenis kegagalan dan akibatnya. Persiapan FMEA perlu melibatkan beberapa bagian, antara lain: Design Engineer, Product Engineer, Process Engineer, Tooling Engineer, Maintenance Engineer, Quality Engineer, Purchasing, R&D, Marketing, termasuk pelanggan atau supplier.

Langkah – langkah yang dapat diambil untuk proses ini adalah: 1. Menentukan nilai severity.

2. Mencari penyebab.

3. Menentukan nilai occuranre.

5. Menentukan nilai detection.

6. Menentukan nilai RPN (Risk Priority Number). 7. Menentukan tindakan perbaikan.

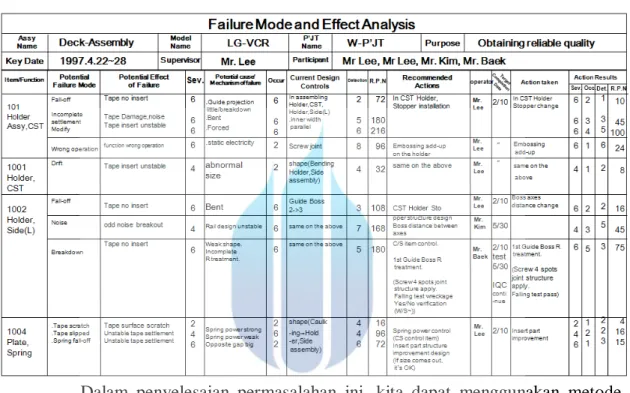

Bentuk format dari FMEA ini adalah sebagai berikut:

Tabel 2.2 FMEA (Failure Mode & Effects Analysis)

Dalam penyelesaian permasalahan ini, kita dapat menggunakan metode FMEA dengan tipe Design FMEA (DFMEA). Menurut Vincent Gaspersz, dalam bukunya All – in- one Management ToolBook disebutkan bahwa DFMEA akan membantu menghilangkan kegagalan-kegagalan yang terkait dengan desain, misalnya kegagalan karena kekuatan yang tidak tepat, material yangtidak sesuai, dan lain-lain. Tujuan dari DFMEA adalah untuk menentukan apakah suatu desain produk itu tepat atau sesuai untuk aplikasi, dan mengurangi banyaknya mode kegagalan yang terkait dengan desain yang pernah dialami oleh pelanggan. Manfaat DFMEA dalam peningkatan kualitas produk adalah meningkatkan kepuasan pelanggan, meningkatkan reputasi dan penjualan produk, mengurangi

kebutuhan untuk perubahan-perubahan rekayasa (engineering change), sehingga menurunkan biaya dan mengurangi waktu siklus pengembangan produk.

Elemen-elemen kunci dalam DFMEA adalah ketepatan waktu (timeliness), kerjasama (teamwork), dan dokumentasi (documentation).

a. Ketepatan waktu (timeliness).

Suatu DFMEA harus dikerjakan oleh tim pada tahap awal dalam siklus pengembangan produk, setelah desain konseptual diputuskan tetapi sebelum pengadaan peralatan.

b. Kerjasama (teamwork).

DFMEA dilakukan oleh anggota-anggota yang mewakili area kunci, seperti : divisi desain produk, divisi manufakturing, divisi pengendalian kualitas, penjualan, pemasaran, pembelian, pemasok dan pelanggan.

c. Dokumentasi (documentation).

Hasil-hasil dari DFMEA harus dicatat dalam suatu formulir Hasil DFMEA, dan formulir itu harus diperbaharui apabila diperlukan sepanjang masa hidup produk itu.

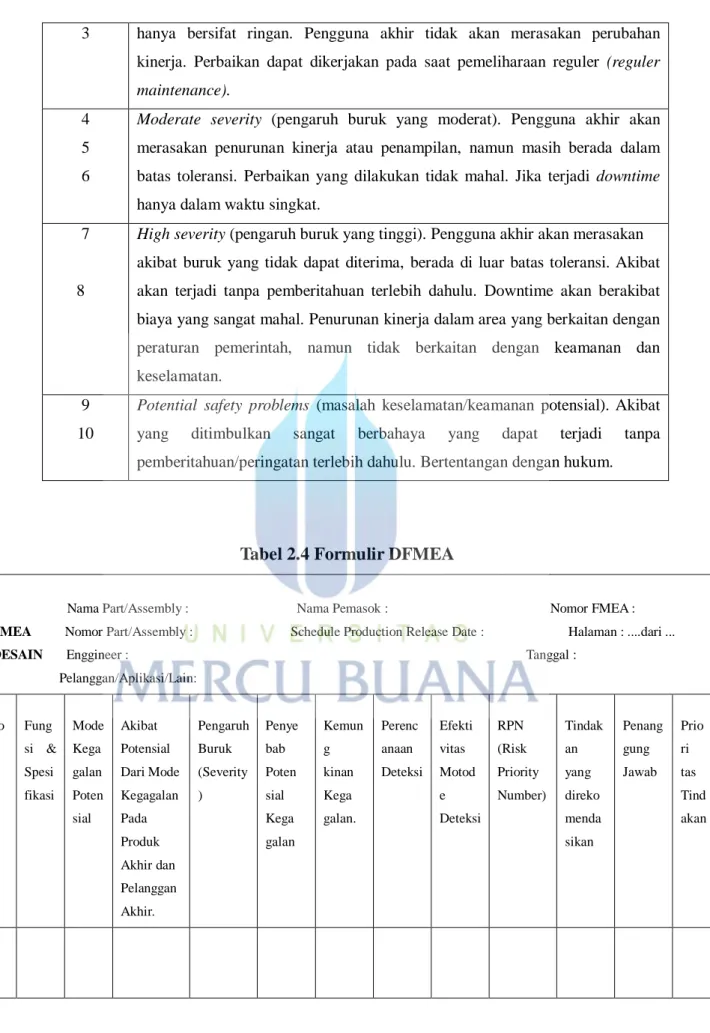

Tabel 2.3 Tabel Severity FMEA

Rangking Kriteria

1 Negligible severity (pengaruh buruk yang dapat diabaikan). Kita tidak perlu memikirkan bahwa akibat ini akan berdampak pada kinerja produk. Pengguna akhir mungkin tidak akan memperhatikan kecacatan ini.

3 hanya bersifat ringan. Pengguna akhir tidak akan merasakan perubahan kinerja. Perbaikan dapat dikerjakan pada saat pemeliharaan reguler (reguler maintenance).

4 5 6

Moderate severity (pengaruh buruk yang moderat). Pengguna akhir akan merasakan penurunan kinerja atau penampilan, namun masih berada dalam batas toleransi. Perbaikan yang dilakukan tidak mahal. Jika terjadi downtime

hanya dalam waktu singkat. 7

8

High severity (pengaruh buruk yang tinggi). Pengguna akhir akan merasakan akibat buruk yang tidak dapat diterima, berada di luar batas toleransi. Akibat akan terjadi tanpa pemberitahuan terlebih dahulu. Downtime akan berakibat biaya yang sangat mahal. Penurunan kinerja dalam area yang berkaitan dengan peraturan pemerintah, namun tidak berkaitan dengan keamanan dan keselamatan.

9 10

Potential safety problems (masalah keselamatan/keamanan potensial). Akibat

yang ditimbulkan sangat berbahaya yang dapat terjadi tanpa

pemberitahuan/peringatan terlebih dahulu. Bertentangan dengan hukum.

Tabel 2.4 Formulir DFMEA

Nama Part/Assembly : Nama Pemasok : Nomor FMEA : FMEA Nomor Part/Assembly : Schedule Production Release Date : Halaman : ....dari ... DESAIN Enggineer : Tanggal :

Pelanggan/Aplikasi/Lain: No Fung si & Spesi fikasi Mode Kega galan Poten sial Akibat Potensial Dari Mode Kegagalan Pada Produk Akhir dan Pelanggan Akhir. Pengaruh Buruk (Severity ) Penye bab Poten sial Kega galan Kemun g kinan Kega galan. Perenc anaan Deteksi Efekti vitas Motod e Deteksi RPN (Risk Priority Number) Tindak an yang direko menda sikan Penang gung Jawab Prio ri tas Tind akan 1 2 3

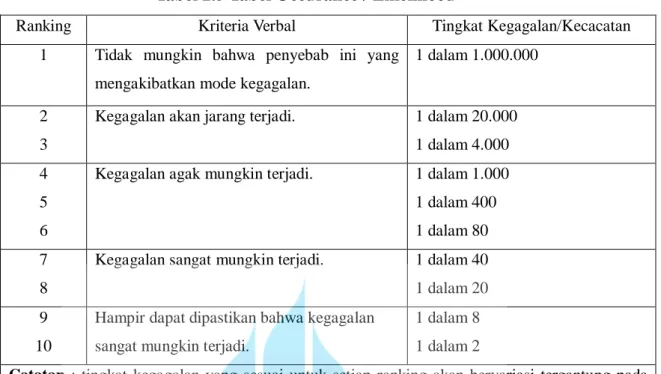

Tabel 2.5 Tabel Occurance / Likelihood

Ranking Kriteria Verbal Tingkat Kegagalan/Kecacatan

1 Tidak mungkin bahwa penyebab ini yang

mengakibatkan mode kegagalan.

1 dalam 1.000.000

2 3

Kegagalan akan jarang terjadi. 1 dalam 20.000

1 dalam 4.000 4

5 6

Kegagalan agak mungkin terjadi. 1 dalam 1.000

1 dalam 400 1 dalam 80 7

8

Kegagalan sangat mungkin terjadi. 1 dalam 40

1 dalam 20 9

10

Hampir dapat dipastikan bahwa kegagalan sangat mungkin terjadi.

1 dalam 8 1 dalam 2

Catatan : tingkat kegagalan yang sesuai untuk setiap ranking akan bervariasi tergantung pada jenis produk. Oleh karena itu bagian desain produk perlu menetapkan tingkat kegagalan ini berdasarkan pengalaman dan pertimbangan rekayasa (engineering judgment).

Tabel 2.6 Tabel Detection

Ranking Kriteria Verbal Tingkat Kejadian Penyebab

1 Metode pencegahan atau deteksi sangat efektif. Tidak ada kesempatan bahwa penyebab mungkin masih muncul.

1 dalam 1.000.000

2 3

Kemungkinan bahwa penyebab itu terjadi adalah rendah. 1 dalam 20.000 1 dalam 4.000 4 5 6

Kemungkinan penyebab terjadi bersifat moderat.

Metode pencegahan atau deteksi masih

memungkinkan kadang-kadang penyebab itu terjadi. 1 dalam 1.000 1 dalam 400 1 dalam 80 7 8

Kemungkinan bahwa penyebab itu terjadi masih tinggi. Metode pencegahan atau deteksi kurang efektif, karena penyebab masih berulang kembali.

1 dalam 40 1 dalam 20

9 10

Kemungkinan bahwa penyebab itu terjadi sangat tinggi. Metode pencegahan atau deteksi kurang tidak efektif. Penyebab akan selalu terjadi kembali.

1 dalam 8 1 dalam 2

Catatan : tingkat kejadian penyebab yang sesuai untuk setiap ranking akan bervariasi

tergantung pada jenis produk. Oleh karena itu bagian desain produk perlu menetapkan tingkat kejadian ini berdasarkan pengalaman dan pertimbangan rekayasa (engineering judgment).