PADA MESIN PENGISIAN TABUNG GAS ELPIJI 3 KG (Studi Kasus Di PT. Prima Cahaya Utama)

Tugas Akhir

Untuk Memenuhi Sebagian Dari Syarat-Syarat Yang diperlukan Untuk Memperoleh

Gelar Sarjana

Disusun Oleh :

NAMA : RIDLAN NURI

NIM : 08C10207005

JURUSAN : TEKNIK INDUSTRI

KEMENTERIAN RISET TEKNOLOGI DAN PENDIDIKAN TINGGI U N I V E R S I T A S T E U K U U M A R

F A K U L T A S T E K N I K JURUSAN TEKNIK INDUSTRI

1 BAB I PENDAHULUAN

1.1.Latar Belakang

Minyak Bumi dan Gas alam termasuk SDA yang tak terbarukan di mana dalam beberapa puluh tahun ke depan diperkirakan keberadaannya akan habis, padahal mayoritas masyarakat Indonesia menggunakan minyak tanah sebagai sumber bahan bakar yang digunakan dalam kehidupan berumah tangga. SPPBE (Stasiun Pengisian dan Pengangkutan Elpiji) merupakan sarana yang digunakan untuk melakukan pengisian gas LPG ke dalam berbagai ukuran tabung LPG pada awalnya pertamina melakukan pengisian dengan tenaga sendiri namun seiring bertambahnya konsumen LPG. Pertamina membutuhkan bantuan dari perusahaan lain untuk proses pengisian LPG yang di sebut rekanan. Selain SPPBE, peranan agen LPG juga penting agen mempunyai fungsi sebagai perantara antara PT. Pertamina dengan konsumen dalam penyaluran LPG. Untuk melakukan pemesanan LPG 3 kg,

Terhentinya suatu proses di lantai produksi sering disebabkan adanya masalah dalam mesin atau peralatan produksi tersebut, misalnya kerusakan mesin yang tidak terdeteksi selama proses produksi berlansung, menurunnya kecepatan produksi mesin, lamanya waktu set-up dan adjustment, menghasilkan produk yang cacat.

langsung mengakibatkan adanya biaya yang harus dikeluarkan akibat kerusakan tersebut juga dapat mempengaruhi tingkat kepercayaan konsumen yang diakibatkan tanggal pemesanan tidak terpenuhi. Untuk menjaga kondisi mesin tersebut agar tidak mengalami kerusakan ataupun meminimalkan jenis waktu kerusakannya sehingga proses produksi tidak terlalu lama berhenti, maka dibutuhkannya sistem perawatan dan pemeliharaan mesin atau peralatan yang baik dan tepat Sehingga hasilnya dapat meningkatkan produktivitas dan efesiensi mesin atau juga peralatan yang di akibatkan oleh kerusakan mesin dapat terhindari.

Dalam penelitian Manurung R.U,(2014) yang berjudul Penerapan Total Productive Maintenance (TPM) Untuk Peningkatan Efesiensi Produksi Di PT. Sinar Sosro, dengan permasalahan frekuensi kerusakan yang terjadi pada mesin/peralatan yang sangat tinggi, dengan hasil penelitiannya didapat nilai overall equipment effectiveness (OEE) berkisar antara 56,99% - 81,94%.

PT. Prima Cahaya Utama merupakan sebuah perusahaan yang bergerak di bidang penyaluran elpiji dimana perusahaan ini merupakan stasiun pengisian dan pengangkutan bulk elpiji (SPPBE) yang juga tidak terlepas dari masalah yang berkaitan dengan produktivitas dan efisiensi mesin atau peralatan. Setelah bertahun-tahun berproduksi sudah selayaknya PT. Prima Cahaya Utama melakukan pengukuran efektivitas penggunaan mesin atau peralatan dalam rangka untuk mengetahui tingkat produktivitas dan efisiensi mesin atau peralatan.

Masalah kerusakan mesin atau peralatan yang dialami oleh PT. Prima Cahaya Utama disebabkan oleh kurangnya perawatan. Dimana pada tanggal 03 maret 2015 memproduksi 25,200 kg, mesin dalam keadan stabil, dan pada tanggal 22 maret 2015 mesin mengalami kerusakan sehingga hanya dapat memproduksi 20.160 kg dan pada tanggal 11 april 2015 hanya dapat memproduksi 18,480 kg yang diakibatkan kondisi mesin atau peralatan mengalami kerusakan. Untuk mengatasi hal ini diperlukan langkah-langkah yang tepat dalam pemeliharaan mesin atau peralatan, salah satunya dengan melakukan penerapan total productive maintenance.

Berdasarkan masalah di atas maka penulis akan melakukan penelitian yang berjudul “Analisis Nilai Overall Equipment Effectiveness (OEE) Pada Mesin Pengisian Tabung Gas Elpiji 3 Kg (Studi Kasus Di Pt. Prima Cahaya Utama)”.

1.2. Rumusan Masalah

1. Bagaimana menentukan efektifitas mesin?

2. Bagaimana mengidentifikasi penyebab kerusakan mesin filling machine? 3. Bagaimana menentukan faktor prioritas utama kerusakan pada mesin filling

machine?

1.3. Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah sebagai berikut:

1. untuk mengetahui nilai Overall Equipment Effectivness mesin atau peralatan secara langsung menggambarkan berapa tingkat efektivitas dan efisiensi penggunaan mesin atau peralatan

2. untuk mengetahui besarnya masing-masing faktor yang terdapat dalam losses yang memberikan kontribusi terbesar dari keenam faktor losses.

3. Melakukan analisis terhadap faktor yang menjadi prioritas utama untuk dilakukannya perbaikan.

1.4. Manfaat Penelitian

Adapun manfaat dari penelitian ini adalah:

2. Sebagai masukan dan sumbangan pemikiran bagi pihak perusahaan untuk perbaikan metode pemeliharaan (maintenance).

1.5. Pembatasan Masalah

Adapun batasan masalah yang digunakan dalam penelitian ini antara lain:

1. Pengukuran tingkat produktivitas dan efisiensi mesin atau peralatan hanya dilakukan di area produksi yaitu pada mesin filling machine

2. mesin/peralatan yang di ukur adalah dengan menggunakan metode overall equipment effectiveness (OEE) untuk mengetahui besarnya kerugian pada mesin dan peralatan.

3. Permasalahan yang akan dibahas adalah faktor yang dominan

1.6. Sistematika Penulisan

Agar lebih mudah di pahami dan di telusuri maka Sistematika penelitian tugas sarjana ini di sajikan dalam 5 bab diantaranya yaitu :

BAB I PENDAHULUAN

Berisi latar belakang masalah, rumusan masalah, tujuan penelitian, manfaat

penelitian, ruang lingkup penelitian dan sistematika penulisan skripsi.

BAB II TINJAUAN PUSTAKA

produksi pengisian tabung LPG 3 kg.

BAB III METODOLOGI PENELITIAN

Berisi penjelasan mengenai bagaimana penelitian ini dilaksanakan secara

operasional. Dalam bagian ini diuraikan mengenai variable penelitian dan definisi operasional, penentuan sampel, jenis dan sumber data, metode pengumpulan data, serta metode analisis data yang menjelaskan metode analisis data dan mekanisme alat

analisis yang digunakan dalam penelitian.

BAB IV HASIL DAN PEMBAHASAN

Berisi gambaran atau diskripsi objek yang diteliti, analisis data yang diperoleh dan pembahasan tentang hasil analisis TPM (total preventive mantenance).

BAB V KESIMPULAN DAN SARAN

7 BAB 2

TINJAUAN PUSTAKA 2.1. Pengertian dan Tujuan Maintenance

2.1.1. Pengertian Maintenance

Pada proses industri manufaktur di Stasiun Pengisian dan Pengangkutan Elpiji yang digunakan untuk melakukan pengisian gas LPG ke dalam berbagai ukuran tabung gas, pertamina melakukan pengisian dengan tenaga sendiri namun seiring bertambahnya konsumen LPG terutama setelah adanya konversi minyak tanah ke LPG.

Pertamina membutuhkan bantuan dari perusahaan lain untuk proses pengisian tabung gas agar terpenuhi permintaan konsumen dan untuk menghindari kerusakan mesin produksi.Selain SPPBE, peranan agen LPG juga penting, agen mempunyai fungsi sebagai perantara antara PT. Pertamina dengan konsumen dalam proses produksi dan penyaluran LPG. Sehingga hasilnya dapat meningkatkan produktivitas dan efesiensi mesin atau juga peralatan yang di akibatkan oleh kerusakan mesin juga dapat terhindari.Winardi (1989),

1. Natural Deterioration yaitu menurunnya kinerja mesin/peralatan secara alami akibat terjadi pemburukan/keausan pada fisik mesin/peralatan selama waktu pemakaian meskipun penggunaannya secara benar.

2. Accelerated Deterioration yaitu menurunnya kinerja mesin/peralatan akibat kesalahan manusia(human error) sehingga mempercepat pemburukan/keausan pada mesin/peralatan karena mengakibatkan tindakan dan perlakuan yang tidak seharusnya dilakukan terhadap mesin/peralatan.

Kerusakan yang terjadi mesin/peralatan dapat terjadi karena banyak sebab dan terjadi pada waktu yang berbeda sepanjang umur mesin/ peralatan tersebut digunakan .Oleh karena itulah dalam usaha mencegah dan berusaha untuk menghilangkan kerusakan yang mungkin timbul sewaktu proses produksi berjalan, dibutuhkan cara dan metode untuk mengantisipasinya dengan melakukan kegiatan pemeliharaan mesin/peralatan.

Pemeliharaan adalah semua tindakan teknis dan administratif yang dilakukan untuk menjaga agar kondisi mesin/peralatan tetap baik dan dapat melakukan fungsinya dengan baik, efisien dan ekonomis sesuai dengan spesifikasikemampuannya, dan dengan tingkat keamanan yang tinggi.

Pada dasarnya hasil yang diharapkan dari kegiatan pemeliharaan mesin/peralatan(equipment maintenance) mencakup dua hal sebagai berikut:

1. Condition Mantenance yaitu mempertahankan kondisi mesin/peralatan agar berfungsi dengan baik sehingga komponen-komponen yang terdapat dalam mesin juga berfungsi sesuai dengan umur ekonomisnya.

2. Replacement maintenance yaitu melakukan tindakan perbaikan dan penggantian sparepart komponen mesin tepat pada waktunya sesuai dengan jadwal penggantian yang telah direncanakan sebelum kerusakan terjadi.

2.1.2. Tujuan Maintenance

Maintenance dilakukan pada mesin/peralatan sebuah perusahaan dengan maksud agar tujuan komersil perusahaan tersebut dapat tercapai, dan juga kegiatan maintenance yang dilakukan adalah untuk mencegah hal-hal yang tidak diinginkan seperti terjadinya kerusakan yang terlalu cepat dimana kerusakan tersebut bisa saja berasal dari keausan dan ketuaan akibat pengoperasian yang salah. Karena maintenance adalah kegiatan pendukung bagi tujuan komersial, maka seperti kegiatan lainnya, maintenance harus efektif, efisien dan berbiaya rendah. Dengan adanya kegiatan maintenance ini, maka mesin/ peralatan produksi dapat digunakan sesuai dengan rencana dan tidak mengalami kerusakan selama mesin/peralatan tersebut dipergunakan atau sebelum jangka waktu terlalu yang telah direncanakan tercapai.

a. Menjaga agar setiap mesin/peralatan dalam sistem produksi berada dalam kondisi baik dan dalamkeadaan befungsi dengan baik.

b. Untuk memperpanjang umur manfaat dari mesin/peralatan.

c. Memaksimumkan ketersediaan semua mesin/peralatan sistem produksi (mengurangi downtime).

d. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi.

e. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktunya.

f. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

2.2. Jenis-jenis Maintenance

2.2.1. Planned Maintenance (Pemeliharaan Terencana)

Keuntungan dilakukan Planned Maintenance antara lain adalah:

a. Mengurangi downtime, corrective maintenance dan menaikkan up-time. b. Memperpanjang interval waktu overhaul dan umur mesin/peralatan. c. Meningkatkan efisiensi mesin/peralatan serta penjadwalan tenaga kerja

yang lebih efektif.

d. Mengurangi jumlah mesinuntuk stand by dan jumlah persediaan suku cadang.

e. Distribusi pekerjaan antara tenaga kerja secara lebih seimbang. Mengurangi jam lembur (over time).

f. Dapat menstandarkan prosedur kerja, biaya dan waktu menyelesaikan pekerjaan.

g. Dapat meningkatkan produksi dan penghematan biaya maintenance. Kerugian dilaksanakan planned maintenance antara lain adalah :

a. Biaya awal untuk pembentukan preventive maintenance yang tinggi. b. Dengan planned maintenance mesin/peralatan akan lebih sering

diperiksa/ditangani,danjika salah penanganan ,justru dapat menimbulkan kerusakan.

c. Pemakaian suku cadang ternyata lebih banyak, karena komponen yang kondisinya menurun tidak ditunggu sampai betul-betul rusak. Pemeliharaan terencana (planned maintenance) terdiri dari tiga bentuk pelaksanaannya, yaitu:

1. Preventive Maintenance(Pemeliharaan Pencegahan)

mesin/peralatan sedang beroperasi dengan baik, sebelum mesin/peralatan tersebut rusak yang bertujuan untuk menjaga agar mesin/peralatan tidak rusak dan mendeteksi gejala akan terjadinya kerusakan secara dini, sehungga dapat bertindak untuk mengadakan perbaikan sebelum mesin/peralatan mengalami breakdowns. Pengertian diatas memberi gambaran bahwa kegiatan pemeliharaan pencegahan yang paling penting adalah pemeriksaan (inspection), yang meliputi pemeriksaan terhadap semua mesin/peralatan produksi sesuai dengan rencana dan pembuatan laporan-laporan dari hasil pemeriksaan. Dengan demikian semua fasilitas produksi yang diberikan preventivemaintenance akan terjamin kelancaran kerjanya dan selalu diusahakan dalam kondisi atau keadaan yang siap dipergunakan untuk setiap operasi atau proses produksi pada setiap saat. Sehingga dapatlah dimungkinkan pembuatan suatu rencana dan jadwal pemeliharaan dan perawatan yang sangat cermat dan rencana produksi yang lebih tepat. Secara umum tujuan dari preventive maintenance adalah :

1. Meminimumkan downtime serta meningkatkan kehandalan (reliability) mesin/peralatan dan menjaga agar mesin/peralatan dapat berfungsi tanpa ada gangguan.

dan tidak dihasilkannya produk cacat. Kegiatan utama yang dilakukan untuk mencegah timbulnya kerusakan dan tetap menjaga agar mesin berfungsi dengan baik meliputi tiga hal :

1. Pemeliharaan harian untuk mencegah terjadinya pemburukan (deterioration) mesin meliputi kegiatan membersihkan (cleaning), memeriksa (checking), pelumasan (lubricating) dan pengencangan baut/mur mesin (tightening).

2. Pemeriksaaan berkala (periodic inspections) untuk mencari gejala memburuknya kondisi mesin yang mungkin terjadi.

3. Melaksanakan perbaikan (restoration) jika terdapat kerusakan pada mesin ataupun melakukan perbaikan untuk mencegah kerusakan yang mungkin timbul sebelum terjadi.

Kegiatan preventive maintenance sangat penting bagi mesin/peralatan produksi yang bersifat kritis (critical unit). Sebuah mesin/peralatan produksi termasuk dalam critical unit apabila :

1. Kerusakan mesin/peralatan akan mempengaruhi kualitas dari produk yang dihasilkan dan akan menyebabkan kemacetan proses produksi.

2. Kerusakan mesin/peralatan akan membahayakan keselamatan atau kesehatan para pekerja.

3. Modal yang ditanamkan pada mesin/peralatan tersebut atau harga dari mesin/peralatan ini cukup mahal.

Ciri-ciri preventive maintenance antara lain adalah :

2. Mesin/peralatan yang akan dirawat telah diidentifikasi dan telah diuraikan menjadi komponen-komponennya (tertulis dalam daftar)

3. Untuk setiap komponen dilakukan tindakan-tindakan maintenance yang telah ditetapkan secara rutin pada interval-interval waktu tertentu.

4. Sebagian besar kegiatan maintenance dilakukan pada komponen mesin pada keadaan mesin masih bekerja, dan sebagian lain pada keadaan masih berhenti.

Dalam prakteknya, preventive maintenance yang dilakukan dibedakan atas dua bagian, yaitu :

1. Routine Maintenance (Pemeliharaan Rutin)

Routine Maintenance (pemeliharaan rutin) adalah kegiatan pemeliharaan dan perawatan yang dilakukan secara rutin, misalnya setiap hari. RoutineMaintenance ini dapat berupa penyetelan (setting), pelumasan bagian yang bergerak, pembersihan mesin/peralatan atau pemanasan mesin selama beberapa menit sebelum digunakan setiap hari.

2.Periodic Maintenance (Pemeliharaan Periodik)

ini dapat berupa pemeriksaan sistem kerja komponen mesin/peralatan, atau dapat berupa pemeriksaan sistem kerja komponen mesin/peralatan, atau dapat berupa penyetelan dan pemeriksaan katub-katub pemasukan/pengeluaran minyak pelumas.

2. Corrective Maintenance (Pemeliharaan Perbaikan)

Corrective maintenance (pemeliharaan perbaikan) adalah suatu kegiatan maintenance yang dilakukan setelah terjadinya suatu kerusakan atau kelainan pada mesin/peralatan sehingga tidak dapat berfungsi dengan baik.

Correctivemaintenance menuntut para operator yangmengoperasikan mesin/peralatan untuk melaksanakan dua hal yang mencakup :

1. Mencatat hasil yang diperoleh dari inspeksi harian mencakup semua kerusakan-kerusakan yang timbul secara detil dan terperinci.

2. Secara aktif ikut berperan untuk memberikan ide-ide yang membangun bertujuan pencegahan tejadinya kerusakan mesin/peralatan dan mengantisipasi kondisi yang memungkinkan akan mengakibatkan kerusakan mesin/peralatan.

1. Predictive Maintenance

Predictive Maintenance adalah tingkatan-tingkatan maintenance yang dilakukan pada tanggal yang ditetapkan berdasarkan prediksi hasil analisa dan evaluasi data operasi yang diambil pada interval-interval waktu tertentu. Data rekaman yang diambil untuk melakukan predictive maintenance itu dapat berupa data getaran, temperatur, vibrasi, flow rate,

berdasarkan laporan oleh operator dilapangan yang diajukan melalui work order ke departemen maintenance untuk dilakukan tindakan yang tepat sehingga tidak akan merugikan perusahaan.

2.2.2. Unplanned Maintenance(Pemeliharaan Tak Terencana)

Unplanned Maintenance biasanya tanpa

breakdown/emergencymaintenance. breakdown/emergency maintenance adalah tindakan yang tidak akan dilakukan pada mesin/peralatan yang masih dapat beroperasi, sampai peralatan atau mesin tersebut rusak dan tidak dapat berungsi lagi. Dari bentuk pelaksanaan pemeliharaan tak terencana ini, maka diharapkan penerapan pemeliharaan akan dapat memperpanjang umur palai dari mesin atau peralatan, dan dapat diperkecil frekuensi kerusakannya.

2.2.3. Total Productive Maintenance (TPM)

Total Productive Maintenance (TPM)adalah salah satu program untuk meningkatkan produktivitas dan efisiensi perusahaan pada semua bidang dengan melibatkan semua pihak, semua departemen dan kelompok semua orang, mulai dari top management sampai operator melalui kelompok-kelompok kecil. Secara menyeluruh oleh Nakajima definisi dari TPM mencakup lima elemen berikut:

1. TPM bertujuan untuk memaksimalkan efektivitasperalatan secara keseluruhan

2. TPM menciptakan suatu sistem preventive maintenance (PM) untuk memperpanjang umur penggunaan mesin/peralatan

4. TPM melibatkan semua orang mulai dari tingkatan manajemen tertingi hingga para karyawan/operator dilantai pabrik.

5. TPM merupakan pengembangan sistem maintenanceberdasarkan PM melalui manajemen motivasi : autonomous small group activities.

Menurut Kunio Shiorose. tujuan dilakukan aktifitas Total ProductiveMaintenance (TPM) adalah untuk :

1. Mengeliminasi kerusakan mesin/peralatan, cacat produk dan kerugian lainnya yang diakibatkan oleh mesin/peralatan

2. Meningkatkan efektivitas mesin/peralatan. 3. Meningkatkan laba bagi perusahaan, dan 4. Menciptakan lingkungan kerja yang sehat.

Penerapan TPM diperusahaan adalah untuk memperbaiki dan meningkatkan kondisi perusahaan dengan didasarkan atas perbaikan sifat kerja karyawan dan kondisi mesin untuk kemudian mencapai :

a. Tanpa kecelakaan (Zero Accident) b. Tanpa cacat (Zero Defect)

c. Tanpa kerusakan (Zero failure)

Subjek utama yang menjadi ide dasar dari kegiatan TPM adalah manusia dan mesin. Dalam hal ini diusahakan untuk merubah pola pikir manusia terhadap konsep pemeliharaan yang selama ini biasa dipakai. Pola pikir “saya

menggunakan peralatan saya, orang lain memperbaiki” harus dirubah menjadi

“saya merawat peralatan saya sendiri”. Dengan perubahan ini, diharapkan

merawat mesin peralatan dengan baik dan dengan demikian perlu dipersiapkan suatu sistem pelatihan (training) yang baik.

Penerapan TPM diperusahaan manufaktur yang utama juga adalah untuk meningkatkan produktivitas dan efisiensi mesin/peralatan sebagai usaha untuk mengeliminasi kerugian-kerugian yang diakibatkan oleh tidak efektifnya penggunaan mesin/peralatan yang digunakan untuk mencapai zero losses.

Desakan dalam usaha menghilangkan kerugian-kerugian ini merupakan faktor kunci dalam memaksimalkan Overall Equipment Effectiveness (OEE). Untuk mencapai Overall Equipment Effetiveness yang tinggi, TPM diterapkan untuk mengeliminasi apa yang disebut “enam kerugian besar (six big loses)” yaitu

enam faktor yang menyebabkan rendahnya efisiensi mesin/peralatan, yang termasuk dalam six big losses adalah Equipment Flailure, Set-up and Adjustment losses, Idling and minor stoppage losses, Reduced Spedd losses, Process Defect

loses, dan Reduced Yield losses .

Langkah-langkah dan kriteria penerapan TPM dapat dibagi dalam beberapa tahapan yaitu :

1. Tahapan persiapan .

Dalam tahapan persiapan ini dibagi dalam bagian :

a. Mengumumkan keputusan manajemen puncak untuk implementasi TPM

b. Pelatihan dan pengembangan.

c. Menciptaka organisasi untuk mengembangkan TPM. d. Menerapkan dasar TPM berdasarkan kebijakan dan tujuan.

2. Tahap Implementasi awal.

Dalam tahapan ini dibagi dalam bagian :

a. Melaksanakan tahap awal TPM, yaitu elimination of six big losses. b. Memenentukan objek mesin untuk percontohan

3. Tahap implementasi

Dalam tahapan ini dibagi dalam bagian : a. Mengukur efektivitas peralatan.

b. Mendirikan program autonomus maintenance. c. Mengadakan suatu jadwal progaram perawatan

d. Mengadakan pelatihan untuk mengembangkan operator dan departemen pemeliharaan.

e. Menciptakan manajemen early equipment.

Dengan adanya mengetahui Langkah-langkah dan kriteria penerapan TPM dapat mempermudah dalam menyelesaikan suatu masalah yang dihadapi

2.3.Autonomous Maintenance (Pemeliharaan Mandiri)

Autonomous artinya sama dengan independen atau juga berarti mandiri. Jadi autonomous maintenance atau pemeliharaan mandiri adalah merupakan suatu kegiatan yang meningkatan produktivitas dan efisinsi mesin melalui kegiatankegiatan yang dilaksanakan oleh operator untuk memelihara mesin/peralatan dengan tangani sendiri.Prinsip-prinsip yang terdapat pada 5 S, merupakan prinsip yang mendasari kegiatan autonomous maintenance, yaitu :

2. SEITON (Organizing); Menempatkan benda-benda yang diperlukan dengan rapi.

3. SEISO (Cleaning); Membersihkan peralatan dan daerah kerja.

4. SEIKETSU (Standarizing); Membuat standart kebersihan, pelumasan dan inspeksi.

5. SHITSUKE (Training and Discipline); Meningkatkan skill dan moral Adapun beberapa kegiatan mandiri yang dilaksanakan oleh operator mencakup kegiatan-kegiatan sebagai berikut:

a. Inpeksi harian b. Pelumasan

c. Penggantian Spare-parts d. Perbaikan kerusakan ringan

e. Mengetahui kondisi yang tidak normal (abnormality) pada mesin/perlatan

f. Pemeriksaan mesin/peralatan secara teliti Pada sistem maintenance tradisional, bagian produksi mengoperasikan mesin/peralatan dengan asumsi bahwa segala sesuatu yang berhubungan dengan mesin/peralatan adalah merupakan tanggung jawab departemen maintenance.

preventive maintenance dengan melakukan pemeliharaan mandiri (autonomous

maintenance) setiap hari.

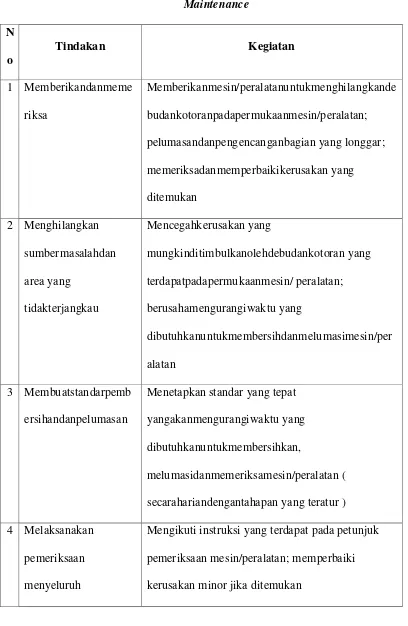

Autonomous maintenance diimplementasikan melalui 7 langkah yang akan membangun keahlian yang dibutuhkan oleh operator agar mereka mengetahui tindakan apa yang seharusnya dilakukan seperti dilihat pada Tabel menunjukklan contoh pengembangan kegiatan tujuh langkah penerapan yang harus dilakukan oleh operator.

Tujuh langkah yang terdapat dalam autonomous maintenance adalah: 1. Membersihkan dan memeriksa (clean and inspect)

2. Menghilangkan sumber masalah dan area yang tidak terjangkau (eliminate problem and inaccessible area)

3. Membuat standart pembersihan dan pelumasan (draw up cleaning and lubricating standards)

4. Melaksanakan pemeliharaan menyeluruh (conduct general inspections) 5. Melaksanakan pemeliharaan mandiri (conduct autonomous inspections) 6. Pengorganisasian dan kerapian (organization and tidiness)

7. Pemeliharaan mandiri secara penuh (fully autonomous maintenance)

2.4.Manfaatdari total productive maintenance (TPM) Manfaatdaripenerapan

TPMsecarasistematikdalamrencanakerjajangkapanjangpadaperusahaanpadakhusus nyamenyangkutdengan factor – factor berikut:

2. Meningkatkankualitasdengan TPM, meminimalkankerusakanpadamesin/peralatandandowntime

mesindenganmetode yang berfokus.

3. Waktudelivery kekonsumendapatditepati, karenaproduksi yang tanpagangguanakanlebihmudahuntukdilaksanakan.

4. Biayaproduksirendahkarenarugi-rugidanpekerjaan yang tidakmemberi nilaitambahdapatdikurangi.

5. Kesehatandankeselamatanlingkungankerjalebihbaik. 6. Meningkatkanmotivasitenagakerja,

Tabel 2.1.TujuhLangkaPengembanganKegiatanAutonomous

Lanjutan Tabel 2.1.TujuhLangkaPengembanganKegiatanAutonomous Maintenance

No Tindakan Kegiatan

5 Melaksanaan pemeriksaan mandiri Menggunakanchecksheetpemeriksaan dan tetap berusaha mengembangkan kegiatan yang akan dilakukan pada pemeriksaan mandiri

6 Pengorganisasian dan kerapian • Penetapan standar maintenance untukpart dan

peralatanMenetapkan standar kategori pengawasan yang dilakukan individu di lingkungan kerjanya masing-masing.

• melaksanakan sistem pengendalian maintenance yang terperinci. • Standar inspeksi untuk pembersihan

dan pelumasan.

• Penetapan standar pembersihan dan

pelumasan di area kerja. • Penetapan standar untuk

pencatatan data.

pengembangan secara teratur.

2.5.Perencanaan dan Penetapan Total Productive Maintenance (TPM)

Petunjuk dan prosedur penetapan TPM secara rinci untuk memaksimalkan produktivitas dan efisiensi mesin/peralatan harus disesuaikan dengan kondisi perusahaan itu sendiri. Tiap perusahaan harus merancang dan mengembangkan rencana kegiatan maintenance sendiri, karena kebutuhan dan permasalahan yang dihadapi berbeda antara satu perusahaan dengan perusahaan lainnya, tergantung pada jenis perusahaan, metode produksi yang diterapkan, serta kondisi dan jenis mesin/peralatan yang digunakan. Menurut Nakajima (1998),

Terdapat beberapa kondisi dasar yang harus dipenuhi dalam pengembangan prinsip-prinsip yang harus dipenuhi dalam pengembangan prinsip TPM,secara umum agar dapat berhasil dalam penerapan TPM,ada 5 tahapan kegiatan TPM yaitu :

a. Mengeliminasi six big losses untuk meningkatkan efektivitas mesin/peralatan dengan cara menganalisa menggunakan Diagram Sebab-Akibat.

b. Program kegiatan pemeliharaan mandiri (autonomous maintenance). c. Membuat jadwal program maintenance bagi departemen maintenance. d. Meningkatkan skill operator mesin/peralatan pada personal maintenance. e. Merancang kegiatan manajemen mesin/peralatan.

2.6.Overall Equipment Effectiveness (OEE)

Overall Equipment Effectiveness (OEE) merupakan ukuran menyeluruh yang mengidentifikasikan tingkat produktivitas mesin/peralatan dan kinerja secara teori. Pengukuran ini sangat penting untuk mengetahui area mana yang perlu untuk ditingkatkan produktivitasnya ataupun efisiensi mesin/peralatan dan juga dapat menunjukkan area bottleneck yang terdapat pada lintasan poduksi. OEE juga merupakan alat ukur untuk mengevaluasi dan memperbaiki cara yang tepat untuk menjamin peningkatan produktivitas penggunaan mesin/peralatan. Formula matematis dari overall equipment effectiveness (OEE) dirumuskan sebagai berikut:

OEE = Availability x Performance efficiency x Rate of quality product x 100% Kondisi operasi mesin/peralatan produksi tidak akan akurat ditunjukkan jika hanya didasari oleh perhitungan satu faktor saja, misalnya performance efficiency saja. Dari enam pada six big losses baru minor stoppages saja yang dihitung pada performance efficiency mesin/peralatan. Keenam faktor dala six big losses harus diikutkan dalam perhitungan OEE, kemudian kondisi aktual dari mesin/peralatan dapat dilihat secara akurat, keenam faktor dalam six big losses harus dilakukan dalam perhitungan OEE.

2.7.Availability

Availability merupakan rasio operation time terdapat waktu loading timenya. Sehingga dapat menghitung availability mesin dibutuhkan nilai dari :

2. Loading time 3. Downtime

Nilai availability dihitung dengan rumus sebagai berikut :

Loading time adalah waktu yang tersedia (available time) perhari atau perbulandikurangi dengan waktu downtime mesin yang direncanakan (planned downtime).

Loading time=Total Available Time - planned downtime

Planned downtime adalah jumlah waktu downtime yang telah direncanakan dalam rencana produksi termasuk di dalamnya waktu downtime mesin untuk pemeliharaan (schedule maintenance) atau kegiatan manajemen lainnya.

Operation time merupakan hasil pengurangan loading time dengan waktu downtime mesin (non- operation time), dengan kata lain operation time adalah waktu operasi yang tersedia (available time) setelah waktu-waktu downtime mesin dikeluarkan dari total available time yang direncanakan. Downtime mesin adalah waktu proses yang seharusnya digunakan mesin akan tetapi karena adanya gangguan pada mesin/peralatan (equipment failures) mengakibatkan tidak ada output yang dihasilkan.Downtime meliputi mesin berhenti beroperasi akibat kerusakan mesin/peralatan, penggantian cetakan (dies), pelaksanaan prosedur setup dan adjustment dan lain sebagainya.

Performance efficiency merupakan hasil perkalian dari operating speed

rate dan net operating rate, atau rasio kuantitas produk yang dihasilkan

dikalikandengan waktu siklus idealnya terhadap waktu yang tersedia untuk melakukanproses produksi (operation time).

Operating speed rate merupakan perbandingan antara kecepatan ideal

mesin berdasarkan kapasitas mesin sebenarnya (theoretical/ideal cycle time). dengan kecepatan aktual mesin (actual cycle time). Persamaan matematisnya ditunjukan sebagai berikut :

Net operation rate merupakan perbandingan antara jumlah produk yang diproses (processes amount) dikali actual cycle time dengan operation time. Net operation time berguna untuk menghitung rugi-rugi yang diakibatkan oleh minor stoppages dan menurunnya kecepatan produksi. Tiga faktor penting yang dibutuhkan untuk menghitung performance efficiency :

1. Ideal cycle ( waktu siklus ideal/waktu standar) 2. Processed amount (jumlah produk yang diproses) 3. Operation time (waktu operasi mesin).

Perfomance efficiency dapat dihitung sebagai berikut : Perfomance Efficiency = net operating x operating speed time

2.9.Rate of Quality Product

Rate of quality productadalah rasio jumlah produk terhadap jumlah total produk yang diproses. Jadi rate of quality product adalah hasil perhitungan dengan menggunakan dua faktor :

1. Processed amount (jumlah produk yang diproses) 2. Defect amount (jumlah produk yang cacat).

TPM mereduksi rugi-rugi mesin/peralatan (equipment) dengan cara meningkatkan availability, performance, efficiency, dan Rate of quality product. Sejalan dengan meningkatnya ketiga faktor yang terdapat dalam OEE maka kapabilitas perusahaan juga meningkat. Untuk dapat menerapkan TPM dalam usaha meningkatkan produktivitas perusahaan dan mencapai efisiensi mesin/peralatan yang optimal, dibutuhkan dua faktor yang sangat menentukan keberhasilan penerapannya.Pertama,kita harus menjaga supaya data pengoperasian mesin/peralatan dicatat secara akurat sehingga pelaksanaan perencanaan dan pengawasan yang tepat terhadap mesin/peralatan dapat disiapkan,yang kedua adalah kita harus merancang alat ukur yang tepat untuk mengukur kondisi pengoperasian mesin/peralatan.

Berdasarkan pengalaman perusahaan yang sukses menerapkan TPM dalam perusahaan mereka, nilai OEE ideal yang diharapkan adalah :

- Performance ≥ 95 %

- Rate of quality product ≥ 99 %

Sehingga nilai OEE ideal yang diharapkan adalah : 0,90 x 0,95 x 0,99 x100 ≥ 85 %

2.10. Analisis Produktivitas : Six Big Losses (Enam Kerugian Besar)

Kegiatan dan tindakan-tindakan yang dilakukan dalam TPM tidak hanya berfokus pada pencegahan terjadinya kerusakan pada mesin/peralatan dan meminimalkan downtime mesin/peralatan. Akan tetapi banyak faktor yang dapat menyebabkan kerugian akibat rendahnya efisiensi mesin/peralatan saja. Rendahnya produktivitas mesin/peralatan yang menimbulkan kerugian bagi perusahaan sering diakibatkan oleh penggunaan mesin/peralatan yang tidak efektif dan efisien terdapat dalam enam faktor yang disebut enam kerugian besar (six biglosses).

Menggunakan mesin/peralatan seefisien mungkin artinya adalah memaksimalkan fungsi dari kinerja mesin/peralatan produksi dengan tepat guna dan berdaya guna. Untuk dapat meningkatkan produktivitas dan mesin/peralatan yang digunakan maka perlu dilakukan analisis produktivitas dan efisiensi mesin/peralatan pada six big losses. Adapun enam kerugian besar (six big losses) tersebut adalah sebagai berikut:

1. Downtime

a. Equipment Failure (breakdowns) b. Set-up and adjustment

2. Speed losses

a.Idling and minor stoppages b.Reduced speed

3. Defect

a. Process defect b. Reduced yield losses

2.10.1.Equipment failure/ Breakdown (Kerugian karena Kerusakan Peralatan)

Kerusakan yang terjadi berulang-ulang (sporadic) seperti ban berjalan yang macet atau roda gigi yang aus relatif mudah untuk diketahui dan tindakan perbaikan dan pencegahan biasanya lebih muda dan jelas. Di sisi lain kerusakan-kerusakan kronis yang kecil dan tidak kasat mata biasanya sering terabaikan dan sepertinya tidak dapat dicegah, misalnya tombol setting yang tidak berfungsi dan masalah-masalah yang berhubungan dengan kualitas atau mesin yang berhenti sesaat.

2.10.2.Setup and Adjustment Losses (Kerugian karena Pemasangan dan Penyetelan)

Kerugian karena set-up dan adjustment adalah semua waktu set-up termasuk waktu penyesuaian (adjustment) dan juga waktu yang dibutuhkan untuk kegiatan-kegiatan mengganti suatu jenis produk ke jenis produk berikutnya untuk produksi selanjutnya. Dengan kata lain total yang dibutuhkan mesin tidak berproduksi guna mengganti cetakan (dies) bagi jenis produk berikutnya sampai dihasilkan produk yang sesuai untuk proses selanjutnya.

Sekarang ini metode untuk mengurangi lamanya waktu set-up telah banyak diterapkan pada industri manufaktur modern. Hampir semua metode setup time bertujuan untuk mereduksi lamanya waktu set-up dan adjustment mesin.

2.10.3.Idling and Minor Stoppages Losses (Kerugian karena Beroperasi Tanpa Beban Maupun karena Berhenti Sesaat)

berulang-ulang atau mesin/peralatan beroperasi tanpa menghasilkan produk. Sebagai contoh, mesin beroperasi akan tetapi bahan yang akan diproses tersangkut di conveyor belt dan tidak dapat mencapai mesin/peralatan, atau sensor yang tidak berfungsi yang mengakibatkan mesin/peralatan kadang-kadang atau tiba-tiba berhenti. Jika kondisi ini terjadi biasanya mesin akan berfungsi kembali jika material yang akan diproses dipindahkan ataupun me-reset kembali mesin/peralatan. Umumnya operator tidak terlalu memperhatikan atau malah mengabaikan kondisi ini karena biasanya mudah ditanggulangi, tetapi minorstoppages tetap akan menurun efektivitas dan efisiensi mesin/peralatan dan harus dihilangkan secara mutlak.

2.10.4.Reduced Speed Losses (Kerugian karena Penurunan Kecepatan Operasi)

Menurunya kecepatan produksi timbul jika operasi aktual lebih kecil dari kecepatan mesin yang telah dirancang beroperasi dalam kecepatan normal.

Menurunnya kecepatan produksi antara lain disebabkan oleh.

a. Kecepatan mesin yang dirancang tidak dapat dicapai karena berubahnya jenis produk atau material yang tidak sesuai dengan mesin/peralatan yang digunakan.

b. Kecepatan produksi mesin/peralatan menurun akibat operator tidak mengetahui beberapa kecepatan normal mesin/peralatan sesungguhnya. c. Kecepatan produksi segaja dikurangi untuk mencegah timbulnya masalah

Masalah-masalah yang timbul seperti yang di atas muncul karena sering terabaikan padahal sebenarnya hal-hal tersebutlah yang akan berkembang dan memberikan kontribusi yang besar pada six big losses yang akan menurunkan efektivitas dan efisiensi mesin/peralatan.

2.10.5.Process Defect Losses (Kerugian karena Produk Cacat Maupun Pengerjaan Ulang)

Produk cacat yang dihasilkan akan mengakibatkan kerugian material, mengurangi jumlah produksi, limbah produksi meningkat dan biaya untuk pengerjaan ulang. Kerugian akibat pengerjaan ulang termasuk biaya tenaga kerja dan yang waktu yang dibutuhkan untuk mengolah dan mengerjakan kembali ataupun memperbaiku kerusakan. Walaupun waktu yang dibutuhkan untuk memperbaiki kerusakan produk hanya sedikit akan tetapi kondisi seperti ini bisa menimbulkan masalah yang sangat besar.

2.10.6.Reduced Yield Losses (Kerugian pada Awal Waktu Produksi Hingga Mencapai Kondisi Produksi yang Stabil)

tepatnya penanganan dan pemasangan mesin/pealatan atau cetakan (dies) ataupun operator tidak mengerti dengan kegiatan proses produksi yang dilakukan. Beberapa hal yang berhubungan dengan kerugian yang mungkin timbul pada tahap awal produksi dapat diterima karena tidak dapat dihindarkan, akan tetapi tetap dibutuhkan tindakan untuk meminimalkan agar mesin/peralatan yang digunakan dapat beroperasi pada kondisi ideal yang diharapkan. Sebelum kita mengetahui seberapa besar pengaruh keenam kerugian besar tersebut pada mesin/peralatan yang digunakan, kerugian-kerugian yang mengakibatkan rendahnya produktivitas mesin/peralatan tidak akan dapat kita kurangi atau dihilangkan. Akan tetapi jika kita telah dapat mengukur seberapa besar masing masing six big losses yang terjadi pada mesin/peralatan maka tindakan danlangkah-langkah untuk menguranginya akan dapat ditentukan dengan menggunakan prinsip-prinsip yang terdapat pada TPM.

prinsip-prinsip TPM untuk diterapkan dalam perusahaan. Secara umum, untuk berhasil dalam penerapan TPM ada beberapa tahap kegiatan pengembangan TM yang harus dilaksanakan, yaitu:

1. Mengeliminasi six big losses untuk meningkatkan efektivitas mesin/peralatan dengan cara menganalisa menggunakan Diagram Sebab- Akibat.

2. Program kegiatan pemeliharaan mandiri (autonomous maintenance). 3. Membuat jadwal maintenance bagi departemen maintenance. 4. Merancang kegiatan manajemen masin/peralatan.

beberapa kegiatan tersebut diatas merupakan kegiatan dasar dalam penerapan TPM dalam perusahaan industri. Kegiatan pengembangan tersebut merupakan tuntunan kegiatan minimal yang harus dilaksanakan dalam pengembangan TPM.

2.12. Diagram Sebab Akibat (Cause and Effects Diagram)

Diagram ini dikenal dengan istilah “diagram tulang ikan” (fish bone

diagram) diperkenalkan pertama kalinya oleh Prof. Kaoru Ishikawa (Tokyo

1. Manusia (Man)

2. Metode kerja (Work Method)

3. Mesin atau peralatan kerja lainnya (Machine/Equipment) 4. Bahan baku (raw material)

5. Lingkungan kerja (work environment)

Berikut adalah contoh penggambaran diagram sebab akibat yang dapat dilihat pada Gambar 2.2.

Gambar.2.2. Diagram Sebab Akibat ( Cause and Effect Diagram ) 2.13. Efisiensi Produksi

Efisiensi berbeda dengan efektivitas. Evaluasi efektivitas terfokus pada pengukuran/penilaian hasil akhir, sedangkan efisiensi terfokus pada penggunaan sumber daya dan proses yang digunakan untuk memperoleh hasil akhir tersebut. Efektivitas adalah melakukan sesuatu hal yang benar, sedangkan efisiensi adalah melakukan sesuatu hal dengan benar (effectiveness is doing right, efficiency is doing things right).

Efisiensi teknis merupakan rasio antara output yang dihasilkan terhadap input yang digunakan atau konversi dari beberapa input yang digunakan untuk menghasilkan beberapa output relatif terhadap hasil yang terbaik. Jika sebuah perusahaan dikatakan memiliki efisiensi terbaik (best prctice) maka perusahaan tersebut dikatakan memiliki efisiensi teknis 100%. Jika sebuah perusahaanmemiliki efisiensi teknis dibawah 100%, maka efisiensi teknis dari perusahaan tersebut dinilai berdasarkan persentase terhadap efisiensi perusahaan yang memilki efisiensi terbaik. Efisiensi teknis juga disebut sebagai efisiensi relatif.

2. Allocative Efficiency Merupakan ukuran efisiensi yang menunjukkan apakah input yang digunakan (diantara beberapa pilihan input dengan harga tertentu) untuk menghasilkan output dalam tingkat tertentu adalah input yang dapat meminimalkan biaya produksi, dengan asumsi bahwa perusahaan tersebut adalah efisien secara teknis.

3. Cost Efficiency

39 BAB III

METODE PENELITIAN

3.1.PengumpulanData 3.1.1. Sumber Data

Adapun data yang dibutuhkan dalam penelitian adalah : 1. Data Sekunder

Data sekunder adalah data yang diperoleh secara tidak langsung yang biasanya berbentuk dokumen, file, arsip, atau catatan-catatan perusahaan. Data ini diperoleh melalui dokumentasi perusahaan, literatur dan buku bacaan lainya yang berhubungan dengan penelitian. Data sekunder yang digunakan dalam penelitian ini adalah :

a. Data proses produksi

b. Data waktu kerusakan, data waktu pemeliharaan mesin, data waktu setup mesin dan data waktu produksi mesin.

3.1.2. Metode Pengumpulan Data Penelitian

Metode pengumpulan data yang digunakan dalam penelitian ini adalah: 1. Teknik observasi,

Denganmelakukan pengamatan secara langsung pada proses produksi untuk mengetahui penyebab terjadinya produk cacat serta melakukan pengamatan pada kondisi tempat kerja.

2. Teknik dokumentasi

3. Teknik wawancara,

Denganmelakukan tanya jawab dan diskusi secara langsung dengan pihak perusahaan untuk mendapatkan informasi yangdiperlukan guna menunjang pencapaian tujuan.

3.1.3. Pengolahan Data

Pengolahan data dilakukan setelah data-data diatas tersedia. Pengolahan data yang dilakukan sebagai berikut:

1. Mengidentifikasi masalah dengan menggunakan Metode OEE Six Big Loss.

3.2. Analisa

Setelah pengolahan data tersebut diperoleh, maka hasilnya adalah tingkat kerusakan produk yang masih dalam batas kendali atau tidak dan faktor-faktor penyebab kerusakan tersebut juga dianalisa dengan menggunakan diagram sebab akibat dan dengan menganalisa kondisi aktual di lapangan kemudian membandingkan kondisi tersebut dengan standar-standar yang ada dan kondisi yang seharusnya dipenuhi.

3.3. Kesimpulan dan Saran

3.4. Lokasi dan Waktu Penelitian

Penelitian ini dilakukan di PT. Prima Cahaya Utama (SPPBE) Meureubo yang berada di Desa Paya Peunaga Kecamatan Meureubo Kabupaten Aceh Barat Provinsi Aceh.

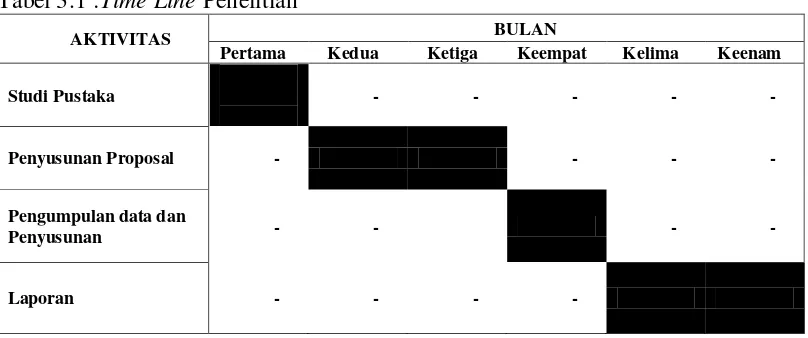

Adapun waktu pelaksanaan penelitian dan penyusunan Tugas Akhir direncanakan 6 (enam) bulan, time linepenelitian dapat dilihat pada tabel 3.1. dibawah ini :

Tabel 3.1 :Time Line Penelitian

AKTIVITAS BULAN

Pertama Kedua Ketiga Keempat Kelima Keenam

Studi Pustaka - - - - -

Penyusunan Proposal - - - -

Pengumpulan data dan

Penyusunan - - - -

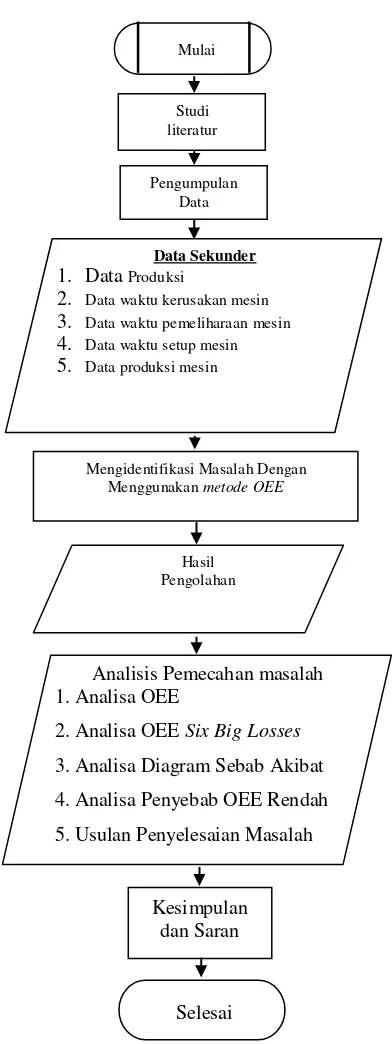

3.5. flow chart penelitian

Gambar 3.4. Flowchart metodologi penelitian analisis Strategi Penerapan Total Productive Maintenance (TPM) Untuk Meningkatkan Produksi Pada Pengisian

Tabung Gas Elpiji 3 Kg(Studi Kasus P T. Prima Cahaya Utama). Kesimpulan

2. Data waktu kerusakan mesin 3. Data waktu pemeliharaan mesin 4. Data waktu setup mesin

2. Analisa OEE Six Big Losses

3. Analisa Diagram Sebab Akibat

4. Analisa Penyebab OEE Rendah

5. Usulan Penyelesaian Masalah

43 4.1. Pengumpulan Data

Pada pengumpulan data dalam penelitian pengukuran overall equipment effectiveness ( OEE) dilakukan melalui dua cara, yaitu dengan pengambilan data, misalnya planned downtime, idle cycle time, actual cycle time dan laporan harian operator ( daily schedule control ).

Pengumpulan dan pengolahan data dari mulai proses pada stasiun pengisian hingga pada akhir.

4.1.1. Loading Time

Loading time dalam pengumpulan data disebut “waktu dalam produksi”

loading time merupakan machine working time (waktu produksi secara normal) dikurangi dengan waktu plenned downtime (waktu untuk preventive maintenance

atau aktivitas maintenance lainnya yang sudah dijadwalkan). Berikut data pada mesin filling machine :

Loading time = 480 menit (1 shift/ 8 jam) – 60 menit

= 420 menit

4.1.3. Planned Down Time

Planned down time merupakan waktu yang dialokasikan untuk

melaksanakan preventive maintenance atau aktifitas maintenance lainnya yang

dalam kondisi baik untuk mendukung departemen produksi/ pengisian tabung gas

dalam merealisasikan jadwal produksi mereka. Berikut data planned downtime

pada mesin filling machine adalah 60 menit, data ini adalah data skunder.

4.1.3. Down Time Losess

Down time losess atau disebut juga waktu failure and repair merupakan

waktu yang terserap tanpa menghasilkan output karena mesin kerusakan mesin, dalam pengumpulan data kerugian down time di catat sejak mesin berhenti perbaikan kerusakan hingga saat mulai start kembali. Sebagai data waktu repair

dan failur adalah 120 menit.

Setup time atau dalam pengumpulan data disebut sebagai setup and

adjusment time merupakan waktu yang dibutuhkan pada saat memulai produksi

komponen baru. Setup and adjusment time dimulai dari saat mesin mulai

dihentikan, komponen baru, memberi pelumas hingga pengetesan dan percobaan, percobaan and adjusment hingga mencapai spesifikasi yang tentukan. Sebagai data waktu setup and adjusment adalah 35 menit.

= 120 menit + 35

= 155 menit

4.1.4. Number Of Defect

Number of defect dibedakan menjadi dua jenis defec yaitu reduced yield

kerusakan produk yang terjjadi pada saat setup and ajusment sebagai hasil

percobaan yang di luar spesifikasi untuk menapai dimensi seperti yang di

inginkan.

Dalam pengumpulan data reduced yield disebut sebagai jumlah barang rusak saat proses penyesuaian. Komponen reject and rework dalam pengumpulan data disebut dengan jumlah reject saat produksi continue. Kalau jenis kerusakan

ini perlu dipisahkan untuk memudahkan identifikasi masalah pada proses

perbaikan. Sebagai data jumlah barang rusak 0 ton yang disebut sebagai jumlah reduced yield. Dan jumlah reject and rework sebanyak 1 ton

4.1.5. output

Ouput dalam pengumpulan data disebut sebagai jumlah produksi pada

mesin. Hasil perhitunangan output didapat dari hasil input dari proses awal.

Misalnya pada tangki penimbunan, sebelum masuk proses kedalam pengisian ( tabung) maka terlebih dahulu terdapat proses pemasukan kedalam pompa, dan filling machine merupakan wadah untuk mengisi ketabung gas. Dan setiap jumlah

akan di hitung. Namun pada proses selanjutnya berbeda, outpun didapat dari nilai outpun dikurang dengan jumlah reject & rework saat proses produksi

berlangsung. Sebagai data pada tabung penimbunan output yang dihasilkasn pada mesin filling machine yang dihasilkan 80 ton .

= ( 80 ton –1 ton )

4.1.6. Ideal Cycle Time Dan Actual Cycle Time

Ideal cycle time dan actual cycle time merupakan data yang sudah

terdokumentasi di departemen proses produksi (pengisian gas) setiap

digunakan.nilai mesin filling machine untuk ideal cycle time adalah 5.6 menit, dan actual cycle time 5.8 menit.

4.1.7. Jumlah Target

Jumlah target (quality target) merupakan target maksimum yang dapat dicapai dalam kisaran waktu yang tersediaa selama operating time.

4.1.8. Operating Time

Dimana waktu operating time adalah waktu loading time dikurangi dengan

failure and repair time serta setup & adjusment time.

Operating time = loading time –failure and repair – setup and adjusment

= 420 menit – 120 menit – 35 menit

4.2. Pengolahan Data Dan Analisa

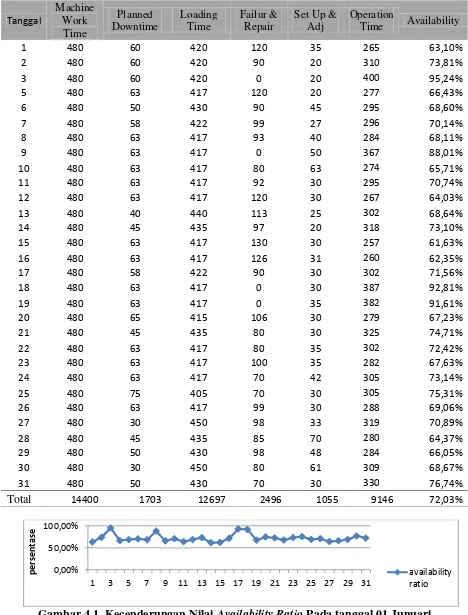

4.2.1. Pengukuran Nilai Availability Ratio

Pada pengukuran availbility yang menunjukkan penggunaan waktu yang

tersedia untuk kegiatan operasi mesin ataupun peralatan. Adapun data – dat yang digunakan dalam pengukuran availability ini adalah machine work time, planned

downtime, dontime (failure dan repair dan setup ) dan rumus yang digunakan

untuk mencari availability adalah :

Availability =

Machine working time = 480 Planned downtime = 60

Loading time = ( Machine Working Time – Planned Downtime ) = ( 480 – 60 )

= 420 Failure & repair = 120 Setup & adjusment = 35

Downtime = (Failure & Repair + Setup Adjusment) = ( 120 + 35 )

= 155 menit

availability =

=

Tabel 4.1. Pengolahan Data Availability Ratio Pada Mesin Filling Machine

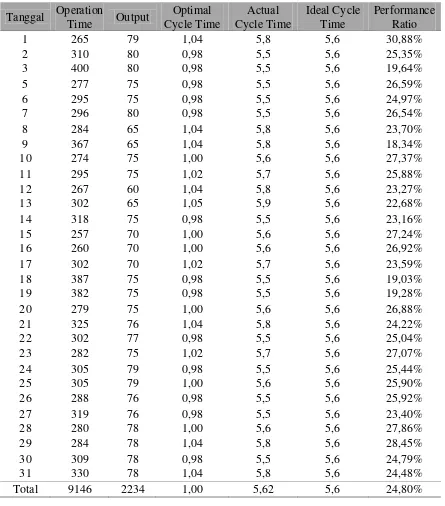

4.2.2. Pengukuran Nailai Performan Ratio

Performan ratio adalah yang menunjukkan kemampuan peralatan dalam

menghasilkan barang. Adapun data – data yang digunakan dalam pengukuran performan ratio ini adalah outpun, cycle time actual, operting time (loading time, failure and repair dan setup adjusmen)t. Dan rumus yang digunakan untuk mencari perormance ratio adalah:

Ouput = 79 ton

Cycle time actual = 5,6 menit

Operating time = (loading time – failur & repair – setup & adj) = (420 – 120 – 35)

= 265

Performance =

=

Gambar 4.2. kecenderungan nilai Performance Ratio pada tanggal 01 junuari – 31 januari 2015

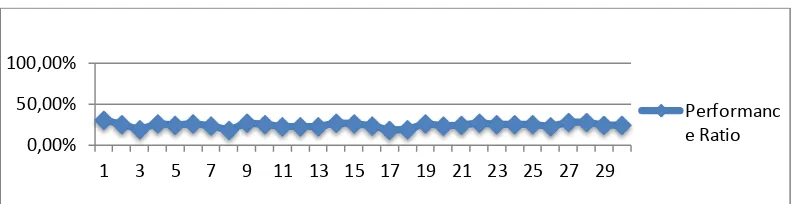

4.2.3. Pengukuran Nilai Quality Ratio

Quality Ratio adalah ratio yang menunjukkan kemampuan peralatan dalam

menghasilkan produk yang sesuai dengan standar. Adpaun data – data yang digunakan dalam pengukuran Qualiti Ratio ini adalah output, reduced yiled, dan rework and reject. Dan rumus yang digunakan untuk mencari quality adalah :

Output = 79 ton Reduced yiled = 0 ton Reduced yiled = 15 ton

Quality Rate =

=

=

98,73% 0,00%50,00% 100,00%

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29

Tabel 4.3. Pengolahan Data Quality Ratio Pada Mesin Filling Machine

Performance

Ratio Tanggal Output

Reduced Yield

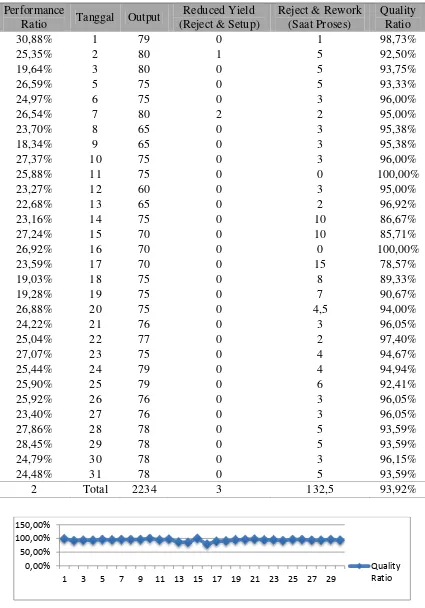

4.2.4. pengukuran Nilai OEE

Setelah nilai availability ratio, performan Ratio, dan quality ratio didapatkan, maka selanjutnya menghitung nilai OEE. Dan rumus yang digunakan untuk pengukuran nilai OEE adalah :

OEE = Availability X Performance X Quality Avalability = 79 ton

Performance = 0 ton Quality = 15 ton

OEE = Availability x Performance x Quality = 63,10 % x 17,61 % x 70,00 % = 7,78 %

Tabel 4.4. Pengukuran Nilai OEE Pada Filling Machine

Tabel 4.4. Pengukuran Nilai OEE Pada Filling Machine Lanjutan

Tanggal Availability Performan Ratio

Gambar 4.4. kecenderungan nilai OEE pada tanggal 01 junuari – 31 januari 2015

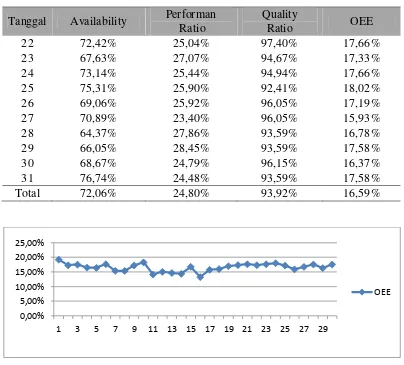

4.2.5. Pengukuran Nilai Losess

Pada pengukuran nilai loses ini berguna untuk mengidentifikasi kerugian seperti karena kerusakan alat, kerusakan tabung serta kerugian tersembunyi seperti pengurangan kecepatan.

Dalam pengukuran ini equipment failure losess di hitung dengan membagi waktu kerusakan hingga perbaikan mesin dengan waktu pembebanan mesin.

Equipment Failure Losess Equipment Failure Losess = 19,7

%

Setup dan adjusmen losess, merupakan kerugian yang terjadi akibat waktu pembebanan mesin yang digunakan untuk mempersiapkan peralatan tetapai belum memberikan output. Kerugian ini merupakan persentase langsung waktu persiapan dn penyesuaian terhadap waktu pembebanan mesin.

Setup & adjusment losess =

100

Setup & Adjusment Losess =

Setup & Adjusment Losess = 8,31%

Defect Losess mencerminkan seberapa waktu yang tersedia pada waktu pembebanan mesin yang terserap untuk menghasilkan produk. Dengan mengalikan total rusak dengan Actual Cycle Time dibagi dengan waktu

Reduced Yield merupakan kerugian pembebanan mesin sebagai akibat terserapnya waktu penurunan kecepatan Cycle Time maupun Standard Time sebagai dampak dari berbagai hal.

Reduced Speed =

Reduced Speed =

Reduced Speed = 0,12%

Idle Minor Stoppage Losese merupakan kerugian yang menyerap loading time tetapi tidak menghasilkan Pengisian tabung karena menunggu material atau tidak adanya operator untuk memperbaiki.

Idle & Minor Stoppage =

Idle & Minor Stoppage =

Idle & Minor Stoppage = -1,46%

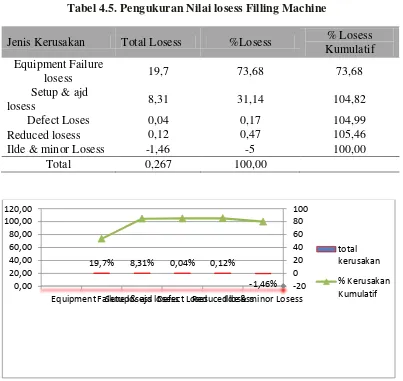

Tabel 4.5. Pengukuran Nilai losess Filling Machine

Jenis Kerusakan Total Losess %Losess % Losess Kumulatif

Gambar 4.5. ParetoTotal Losess pada tanggal 01 junuari – 31 januari 2015 19,7% 8,31% 0,04% 0,12%

Equipment Failure losess Setup & ajd losess Defect Loses Reduced losess Ilde & minor Losess

total kerusakan

4.2.6. Diagarm Sebab Akiba

Pada diagram sebab akibat untuk memudahkan mengidentifikasi akar permasalahan untuk mengatasi Losess. berikut terdapat beberapa faktor yang cenderung mempengaruhi proses pengisian Tabung Gas Elpiji 3 kg antara lain, operator, mesin dan peralatan,material dan metode.

Gambar 4.6. Diagram Sebab Akibat Tanggal 01 junuari – 31 januari 2015

4.3. Analisa Data

Berdasarkan hasil pengolahan data yang telah dilakukan pengolahan data, maka analisa terhadap hasil pengolahan tersebut terbagi menjadi bagian nanalisa pengukuran OEE, Analisa Losess dan analisa penyebab permasalahan diagram sebab akibat. Menurut nakajima (1988) nilai ideal OEE adalah.

Material Tidak Stabil Bahan

Mesin

PM tidak efektif Pemanenan Manusia

Pelatihan tidak cukup

Setting (Pemasangan)

Metode

Standar Waktu Tidak Ada

Lalai Dalam Penyetelan Mesin

Tabel 4.6. Nilai Ideal OEE OEE dan Fungsinya Nilai

Availability Ratio 90 % Performance Ratio 95 %

Quality Ratio 99 %

OEE 84 %

4.3.1. Analisa Availability Ratio

Berdasarkan perhitungan Availability Ratio telah didapat keseluruhan nilai Availability tertinggi dan terendah pada tabel di bawah ini.

Tabel 4.6. Nilai Availability Ratio Lanjutan

Dari tabel di atas terlihat bahwa nilai availability ratio total jumlah persen keseluruhan mencapai 76,74%, dan nilai availability tertingi terdapat pada tanggal 3 januari 2015 dengan total 95,24 %, dan yang terendah terdapat pada tanggal 15 januari dengan total nilai availability mencapai 61,63%.

Oleh sebab itu nilai availability dalam penilitian ini dapat disimpulkan bahwa nilai availability filling mahine masih dibawah standar untuk pengukuran.

4.3.2. Analisa Performance Ratio

Berdasarkan perhitungan Performance Ratio telah didapat keseluruhan nilai performance tertinggi dan terendah pada tabel di bawah ini.

Tabel 4.7. Nilai performance Ratio Lanjutan persen keseluruhan mencapai 24,80% dan nilai perfrmance ratio tertingi terdapat pada tanggal 01 januari 2015 dengan total 30,88 %, dan yang terendah terdapat pada tanggal 09 januari dengan total nilai availability mencapai 18,34%%.

4.3.3. Analisa Quality Ratio

Berdasarkan perhitungan Quality Ratio telah didapat keseluruhan nilai Quality Ratio tertinggi dan terendah pada tabel di bawah ini.

Dari tabel di atas terlihat bahwa nilai Quality Ratio total jumlah persen keseluruhan mencapai 24,80% dan nilai Quality Ratio tertingi terdapat pada tanggal 11 januari dan 16 januari 2015 dengan total 100,00 %,100,00%, dan yang terendah terdapat pada tanggal 017 januari dengan total nilai availability mencapai 78,57%.

Oleh sebab itu nilai Quality Ratio untuk analisa dalam penilitian ini dapat disimpulkan bahwa nilainya lebih jauh dibawah standar untuk pengukuran nilai overal equipment effectiveness.selisih nilai antara nilai tersebut sangat jauh berbeda yaitu 5,08 %.

4.3.4. Analisa Overall Equipment Effectiveness (OEE)

Berdasarkan dari perhitungan nilai overall equipment effectiveness keseluhan selam satu bulan dapat dilihat pada tabel di bawah ini :

Tabel 4.9. Nilai overall equipment effectiveness (OEE) Lanjutan

Tanggal OEE 19 16,02% 20 16,99% 21 17,38% 22 17,66% 23 17,33% 24 17,66% 25 18,02% 26 17,19% 27 15,93% 28 16,78% 29 17,58% 30 16,37% 31 17,58% total 16,59%

Dari hasil perhitungan tabel di atas bahwa OEE dari keseluruhan mesin Filling Machine masih dibawah standar yaitu dengan total selama satu bulan hanya 16,59%. Nilai untuk standar OEE adalah 88%. Jadi nilai tersebut masih jauh di bawah standar nilai overall equipment effectiveness.

4.3.5. Analisi Losess

4.3.6. Diagarm Fishbone ( Diagram Sebab Akibat)

Gambar 4.7. Diagram Sebab Akibat Tanggal 01 junuari – 31 januari 2015

1. Manusia

operator yang mengoperasikan mesin berlatar belakang pendidikan yang berbeda, tentunya ini sangat mempengaruhi tingkat kemammpuan dan keterampilan dari operator tersebut, dan kurangnya pelatihan memyebabkan minimnya keterampilan dan pengetahuan tentang penggunaan mesin.

2. Material

Kesetabilan material atau bahan baku seharusnya memiliki standar sebelum di proses.

Material Tidak Stabil Bahan

Mesin

PM tidak efektif Pemanenan Manusia

Pelatihan tidak cukup

Setting (Pemasangan)

Metode

Standar Waktu Tidak Ada

Lalai Dalam Penyetelan Mesin

3. Mesin

Setting (pemasangan) terhadap mesin seharusnya dilakukan dengan effektif dan efesien, akan tetapi karena

susahnya penyetelan peralatan dan pemesanan mengakibatkan butuh waktu yang lama.

Preventive maintenance adalah satu usaha untuk mejaga mesin agar mesin dalam keadaan stabil dan mempunyai kinerja mesin yang optimal.

4. Metode

66 5.1. Kesimpulan

Dari hasil pengolahan data dan analisa dapat di tarik kesimpulan sebagai berikut:

1. Dari penelitian yang telah dilakukan mulai tanggal 01 januari - 31 januari 2015 telah didapat Nilai Availability Ratio 72,03 %, Nilai Performance Ratio 24,80% dan Nilai Quality Ratio 93,92%.

2. Dari nilai Availability Ratio, Performance Ratio, dan quality ratio masih dibawah nilai overall equipment effectiveness (OEE).

3. Faktor yang mempengaruhi terhadap rendahnya nilai OEE adalah nilai Performance Ratio dengan nilai yang rendah yaitu 24,80%

4. Penyebab permasalahan tidak tercapainya OEE sebagai berikut: 1. Setup yang lama, karena tidak ada waktu standar yang di tetapkan.

5.2. Saran

Dari pelaksanaan penelitian yang telah saya lakukan, saran yang dapat saya berikan untuk perusahaan adalah:

1. Sebaiknya perusahaan melakukan evaluasi terus menurus terhadap kegiatan dan menetapkan standar waktu agar mesin menghasilkan kinerja yang Optimal

69

1. Ansauri, 1980. Manajemen Produksi Dan Operasi. Edisi Revisi. Penerbit Fakultas Ekonomi Universitas Indonesia, Jakarta

2. Mnurung, R.U. 2004. Penerapan Total Productive Maintenance (TPM) Untuk Peningkatan Efesiensi. Http: Google.Com (Diakses Pada 25 Agustus 2016) 3. Said, A. 2008, Penerapan Total Productive Maintenance (TPM) Untuk

Peningkatan Produksi Http://Www. Google. Com ( Diakses Pada Tanggal 29 Agustus 201)

4. Daryus A. 2008, Total Productive Maintenance. word press.com

5. Shirose, K 2000. Program Implementasi Baru Dalam Industri Pabrikasi Dan Rakitan. Japan Institute Of Plant Maintenance. Tokyo-Japan.

6. Nakajima, Seiichi. 1998. Introduction To TPM. Productivity, Press, Gajah Mada University,Yogyakarta