PEMANFAATAN RESIDU KOMPOSTING UPS UNIVERSITAS

INDONESIA MENJADI BRIKET SEBAGAI SUMBER ENERGI

ALTERNATIF BARU

Mahfut Ardi1, Djoko M. Hartono1, dan Irma Gusniani1

1Departemen Teknik Sipil, Fakultas Teknik Universitas Indonesia, Depok 16424, Indonesia *e-mail: mahfut.ardi@rocketmail.com

Abstrak

Penambangan batubara yang mengakibatkan pengikisan habis tanah, menurunkan tingkat permukaan air, dan menghasilkan jutaan ton limbah beracun, serta menggusur masyarakat adat dari tempat hidupnya dari generasi ke generasi sepanjang puluhan tahun bahkan ratusan tahun. Karena hal tersebut banyak upaya telah dilakukan untuk pengadaan energi alternatif yang dapat diperbaharui dan berkelanjutan dalam rangka pemenuhan energi kini dan masa depan, dengan pemanfaatan biomassa sebagai sumber energi alternatif. Sebagai contoh adalah dengan pembuatan briket yang berasal dari residu komposting. Residu komposting diambil dari UPS Universitas Indonesia karena residu tersebut tidak dapat diolah menjadi kompos. Penelitian ini membandingkan hasil briket dari residu dengan produk batubara yang berasal dari PT Bukit Asam. Briket yang dibuat juga mempunyai dua variasi, yaitu briket segar dan briket tidak segar, briket tidak segar adalah briket yang didiamkan terlebih dahulu selama 30 hari sebelum diuji. Dari hasil penelitian ini, didapat hasil uji karakteristik untuk briket segar untuk nilai kalor, kadar volatil, kadar karbon tetap, kadar sulfur, kadar abu dan kadar air berturut-turut adalah 5277 kal/g, 24.06%, 40.08%, 0.45%, 28.48%, dan 7.41%. Sedangkan hasil uji karakteristik briket tidak segar berturut-turut adalah 1909 kal/g, 21.7%, 52.7%, 0.08%, 22.1%, dan 4.52%.

Kata kunci:pertambangan batubara, eko-briket, energi alternatif ramah lingkungan, biomassa

UTILIZATION OF UPS COMPOSTING RESIDUE UNIVERSITAS INDONESIA BEING BRIQUETTES AS A NEW ALTERNATIVE ENERGY.

Abstract

Large-scale coal mining eroded soil, lowering the water level, and generate millions of tons of toxic waste, as well as displacing indigenous people from his life from generation to generation throughout the decades and even hundreds of years. Because it is a lot of effort has been made to procure alternative energy and sustainable renewable energy in order to meet present and future, with the use of biomass as an alternative energy source. An example is the manufacture of briquettes from residual composting. UPS composting residue taken from the University of Indonesia because the residue can not be processed into compost. This study compared the results of briquettes from coal residues with products from PT Bukit Asam. Briquettes are made also has two variations, namely fresh briquettes and not fresh briquettes, not fresh briquettes are briquettes were allowed to stand for 30 days in advance before being tested. From these results, the characteristics of the test results obtained for fresh briquettes for heating value, volatile content, fixed carbon content, sulfur content, ash content and moisture content of a row is 5277 cal / g, 24.06%, 40.08%, 00:45%, 28.48 %, and 7:41%. While the characteristics of the test results are not fresh briquettes in a row is 1909 cal / g, 21.7%, 52.7%, 12:08%, 22.1%, and 4:52%.

1. Pendahuluan

Kegiatan pertambangan merupakan salah satu jenis kegiatan yang melakukan ekstraksi mineral dan bahan tambang lainnya dari dalam bumi. Penambangan adalah proses pengambilan material yang dapat diekstraksi dari dalam bumi. Menurut data dari Kementrian Lingkungan Hidup, 70% kerusakan lingkungan yang terjadi di Indonesia diakibatkan oleh pertambangan batubara. Salah satu kabupaten di Kalimantan Timur yang memiliki potensi ekonomi yang besar dari komoditi batubara adalah Kabupaten Kutai Kartanegara dengan produksi batubara 97.333.395 ton pada 2007, meningkat menjadi 113.543.269 ton pada 2008 dan pada tahun 2009 produksi batubara sebesar 118.605.116 ton (BPS Kaltim, 2011). Penambangan batubara mengakibatkan meluasnya penggundulan hutan, erosi tanah, kehilangan sumber air, polusi udara, dan rusaknya keutuhan sosial masyarakat yang tinggal di dekat lokasi pertambangan. Penambangan batubara besar-besaran mengikis habis tanah, menurunkan tingkat permukaan air, dan menghasilkan jutaan ton limbah beracun, serta menggusur masyarakat adat dari tempat hidupnya dari generasi ke generasi sepanjang puluhan tahun bahkan ratusan tahun. Kerusakan lingkungan yang terjadi di Pulau Kalimantan, saat ini, adalah fakta hidup dan bukti empiris tak terbantahkan dari begitu parahnya kerusakan yang diakibatkan oleh pertambangan batubara (Greenpeace, 2012).

Sudah banyak upaya telah dilakukan untuk pengadaan energi alternatif yang dapat diperbaharui dan berkelanjutan dalam rangka pemenuhan energi kini dan masa depan, antara lain ialah pemanfaatan biomassa sebagai sumber energi alternatif. Biomassa dapat dikonversi menjadi berbagai jenis bioenergi. Sebagai contoh adalah dengan pembuatan briket yang berasal dari biomassa, salah satu contoh biomassa adalah sampah organik.

Di UPS Universitas Indonesia sudah melakukan proses komposting dari sampah-sampah organik, menurut hasil wawancara dengan Pak Arif, sebagai penanggung jawab UPS, setiap harinya UPS menerima sampah organik kurang lebih sebanyak 1 ton dan dari sampah tersebut diolah menjadi kompos. Namun tidak semua sampah tersebut bisa dijadikan kompos, ada juga hasil sisa dari proses komposting tersebut yang disebut residu komposting. Rata-rata hasil residu komposting yang dihasilkan berkisar 10 sampai 15 kg per hari. Di UPS, residu komposting tidak dimanfaatkan menjadi kompos dan dibuang begitu saja sehingga tidak ada nilai jual seperti kompos.

Berdasarkan pemaparan tersebut, maka pada penelitian ini akan dilakukan penelitian untuk mengetahui potensi residu komposting dari UPS untuk dimanfaatkan sebagai bahan bakar alternatif pengganti batubara. Penelitian ini akan menentukan apakah residu komposting di

UPS Universitas Indonesia bisa dijadikan briket yang memiliki kualitas sesuai dengan baku mutu Permen EDSM No. 47 Tahun 2006, ekonomis, dan ramah lingkungan. Parameter uji karakteristik mutu briket meliputi kadar air, kadar Volatile Solid, kadar Fixed Carbon, kadar abu, nilai kalor, titik nyala dan kuat tekan.

2. Tinjauan Teoritis 2.1 Batubara

Batubara adalah salah satu bahan bakar fosil. Pengertian umumnya adalah batuan sedimen yang dapat terbakar yang yerbentuk dari endapan organik yang bahan dasar utamanya berasal dari sisa-sisa tumbuhan yang terbentuk melalui proses pembatubaraan (World Coal Institute).

2.2 Briket Arang

Briket arang merupakan bahan bakar padat yang mengandung karbon, mempunyai nilai kalori yang tinggi, dan dapat menyala dalam waktu yang lama. Bioarang adalah arang yang diperoleh dengan membakar biomassa kering tanpa udara. Sedangkan biomassa adalah bahan organik yang berasal dari jasad hidup. Biomassa sebenarnya dapat digunakan secara langsung sebagai sumber energi panas untuk bahan bakar, tetapi kurang efisien. Nilai bakar biomassa hanya sekitar 3000 kal, sedangkan bioarang mampu menghasilkan 5000 kal.

Biobriket mempunyai temperatur penyalaan (ignition temperature) yang lebih rendah dan burnout time yang lebih pendek dibandingkan dengan briket batubara. Ketika briket dipanasi temperaturnya naik, setelah mencapai temperatur tertentu, volatile matter keluar dan terbakar disekitar briket. Temperatur ini disebut temperatur nyala. Temperatur nyala turun jika campuran biomasa lebih banyak (Naruse, 2001). Huff et al 1998 dalam (Himawanto,2003) melakukan penelitian mengenai pengaruh ukuran, bentuk, densitas, kadar air dan temperature dinding tungku terhadap waktu pembakaran kayu. Ukuran bahan bakar dan temperature dinding tungku memberikan pengaruh besar terhadap waktu pembakaran. Kadar air memberikan pengaruh yang lebih kecil dan temperatur udara tidak memberikan pengaruh yang signifikan pada waktu pembakaran total.

Briket bioarang mempunyai beberapa kelebihan dibandingkan arang biasa (konvensional), antara lain:

a. Panas yang dihasilkan oleh briket bioarang relatif lebih tinggi dibandingkan dengan kayu biasa.

b. Briket bioarang bila dibakar tidak menimbulkan asap maupun bau, sehingga bagi masyarakat ekonomi lemah yang tinggal di kota-kota dengan ventilasi perumahannya kurang mencukupi, sangat praktis menggunakan briket bioarang.

c. Setelah briket bioarang terbakar (menjadi bara) tidak perlu dilakukan pengipasan atau diberi udara.

d. Teknologi pembuatan briket bioarang sederhana dan tidak memerlukan bahan kimia lain kecuali yang terdapat dalam bahan briket itu sendiri.

e. Peralatan yang digunakan juga sederhana, cukup dengan alat yang ada dibentuk sesuai kebutuhan.

Tahapan dalam pembakaran bahan bakar padat adalah sebagai berikut : a. Pengeringan

Dalam proses ini bahan bakar pengalami proses kenaikan temperatur yang akan mengakibatkan menguapnya kadar air yang berada pada permukaan bahan bakar tersebut, sedangkan untuk kadar air yang berada di dalam akan menguap melalui pori-pori bahan bakar padat tersebut.

b. Devolatilisasi

Yaitu proses bahan bakar mulai mengalami dekomposisi setelah terjadi pengeringan. c. Pembakaran Arang

Sisa dari pirolisis adalah arang (fixed carbon) dan sedikit abu, kemudian partikel bahan bakar mengalami tahapan oksidasi arang yang memerlukan 70%-80% dari total waktu pembakaran.

Faktor-faktor yang mempengaruhi pembakaran bahan bakar padat, antara lain : 1) Ukuran partikel

Partikel yang lebih kecil ukurannya akan lebih cepat terbakar. 2) Kecepatan aliran udara

Laju pembakaran biobriket akan naik dengan adanya kenaikan kecepatan aliran udara dan kenaikan temperatur.

3) Jenis bahan bakar

Jenis bahan bakar akan menentukan karakteristik bahan bakar. Karakteristik tersebut antara lain kandungan volatile matter dan kandungan moisture.

4) Temperatur udara pembakaran

Kenaikan temperatur udara pembakaran menyebabkan semakin pendeknya waktu pembakaran.

2.3 Nilai Kalor

Nilai kalor dari suatu bahan bakar menunjukkan energi yang terkandung di dalam bahan bakar setiap satuan massa bahan bakar (Btu/lbm) atau (Kcal/kg). Nilai kalor ini penting diketahui untuk mengukur kandungan energi dari setiap massa bahan bakar sehingga konsumsi untuk menghasilkan energi tertentu dapat dikalkulai secara tepat. Nilai kalor bahan bakar padat seperti batubara atau briket yang bersumber dari biomassa dapat diukur dengan menggunakan Bom Kalorimeter dan secara teoritik nilai kalor dapat dihitung dengan menggunakan formula Dulong, setelah bahan bakar tersebut diketahui konstituennya melalui Analisis Ultimasi. Besarnya nilai kalor dipengaruhi oleh kadar air (moisture) dan kadar abu (ash content). Semakin tinggi kadar air dan kadar abu, maka semakin rendah nilai kalor, dan jika kadar air dan kadar abu rendah maka nilai kalor akan semakin tinggi.

Nilai kalor bahan bakar padat termasuk bahan bakar biomassa adalah nilai kalori kotor HHV (gross calorific value) yang diperoleh melalui percobaan Bom Kalorimeter menurut ASTM D 2015 dan dinyatakan dalam satuan Btu/lb atau kcal/kg. Nilai kalor atas (Gross higher heating value) HHV, didefenisikan sebagai panas yang dilepaskan dari pembakaran sejumlah kuantitas unit bahan bakar (massa) dimana produknya dalam bentuk ash, gas CO2, SO2, Nitrogen dan air, dan tidak termasuk air yang menjadi uap (vapor). Analisis kalor suatu bahan bakar dimaksudkan untuk memperoleh data tentang energi kalor yang dapat dibebaskan oleh suatu bahan bakar dengan terjadinya reaksi/proses pembakaran. Nilai kalor bahan bakar dapat ditaksir dengan melaksanakan pengujian pada ‘oxygen bomb calorimeter’, berbagai data hasil uji nilai kalor kemudian dapat dipergunakan untuk membentuk persamaan-persamaan empirik/semi empirik (Eddy dan Budy, 1990).

Apabila bahan bakar padat telah dilakukan analisis ultimasi untuk menentukan kandungan karbon, hidrogen, sulfur dan oksigen, maka secara empirik nilai kalor HHV dapat dihitung dengan formula Dulong:

Formula Dulong:

HHV = 14.544C + 62.028 [H2 – (O2/8)] + 4050 S [Btu/lb] Dimana :

HHV = nilai kalor atas , Btu/lb C = persen massa karbon, %

H2 = adalah persen massa hidrogen, % S = adalah persen massa sulfur, %

O2 = adalah persen massa oksigen, %

LHV = HHV – 1030(H2 x 8.94) Btu/lb Dimana :

HHV = nilai kalor atas (Btu/lb) H2 = persentase massa hidrogen (%)

Konversi masing-masing unit diatas adalah : Tabel 2.1 Konversi unit

Konversi Btu/lb Kcal/kg Mj/kg

Btu/lb 1 0.5555 0.002326

Kcal/kg 1.8 1 0.004187

Mj/kg 429.923 238.846 1

sumber: pengolahan penulis, 2013

Sedangkan konversi dari gross ke net adalah sebagai berikut ; 1. ISO : Net CV (MJ/kg) = Gross CV – 0.212 (H) – 0.0008(O) - 0.0245(M) 2. BS : Net CV (MJ/kg) = Gross CV – 0.212 (H) – 0.0007(O) - 0.0244(M) 3. ASTM : Net CV (MJ/kg) = Gross CV – 0.024 [9(H) + (M)]

(H) = Hydrogen % (O) = Oxygen % (M) = Moisture %

2.4 Fixed Carbon

Fixed carbon adalah adalah parameter yang tidak ditentukan secara analisis melainkan merupakan selisih 100% dengan moisture, ash, dan volatile matter. Fixed carbon ini tidak sama dengan total carbon (C) pada ultimate analysis. Perbedaannya adalah bahwa Fixed carbon merupakan kadar karbon pada penetapan volatile matter yang masih tertinggal (tidak menguap), sedangkan karbon yang mudah menguap termasuk kedalam volatile matter. Sedangkan total carbon yang ditentukan pada ultimate analysis merupakan semua karbon dalam batubara kecuali karbon yang berasal dari karbonat. Jadi baik hidrokarbon yang termasuk kedalam volatile matter atau fixed carbon termasuk di dalamnya.

Penggunaan nilai parameter ini sama dengan volatile matter yaitu sebagai parameter penentu dalam klasifikasi batubara dalam ASTM standard. Serta untuk keperluan tertentu fixed carbon bersama volatile matter dibuat sebagai suatu ratio yang dinamakan fuel ratio (FC/VM).

Kandungan karbon tetap didapatkan dari analisis tak langsung, dan dihitung dari persamaan berikut:

Fixed Carbon (%) = 100 – {Water (%) + Ash (%) + Volatil Matter (%)}

Persentase fixed karbon didapat dari sisa pembakaran, setelah hasilnya dikurangi dengan persentase kadar air, kadar abu dan kadar volatil, maka hasil inilah yang merupakan

persentase fixed carbon. Antara kandungan volatile matter dan fixed carbon terdapat korelasi yang saling berlawanan, dalam arti bila kandungan volatile matter naik, maka fixed carbon akan turun dan sebaliknya. Secara umum, bila tingkat pembatubaraan semakin tinggi, maka kadar volatile matter akan semakin turun, dan sebaliknya kadar fixed carbon akan bertambah.

2.5 Kadar Volatil

Volatile Matter adalah zat terbang yang terkandung dalam batubara. Zat yang terkandung dalam volatile matter ini biasanya gas hidrokarbon terutama gas methane. Volatile matter ini berasal dari pemecahan struktur molekul batubara pada rantai alifatik pada temperatur tertentu. Di laboratorium sendiri penentuannya dengan cara memanaskan sejumlah batubara pada temperature 900оC dengan tanpa udara. Volatile matter keluar seperti jelaga karena tidak ada oksigen yang membakarnya. Volatile matter merupakan salah satu indikasi dari rank batubara. Dalam klasifikasi batubara ASTM, volatile matter digunakan sebagai parameter penentu rank untuk batubara high rank coal.

Sifat dalam coal combustion, volatile matter memegang peranan penting karena ikut menentukan sifat-sifat pembakaran seperti efisiensi pembakaran karbon atau carbon loss on ignition. Volatile matter yang tinggi menyebabkan batubara mudah sekali terbakar pada saat injection ke dalam suatu boiler. Low rank coal biasanya mengandung volatile matter yang tinggi sehingga memiliki efisiensi yang sangat tinggi pada saat pembakaran di power station. Volatile matter juga digunakan sebagai parameter dalam memprediksi keamanan batubara pada Silo Bin, Miller atau pada tambang-tambang bawah tanah. Tingginya nilai volatile matter semakin besar pula resiko dalam penyimpananya terutama dari bahaya ledakan. Bila batubara memiliki kandungan zat terbang yang tinggi, maka sifat penyalaan (ignition) dan pembakaran (combustion)-nya pun baik. Akan tetapi, hal ini juga mengandung resiko terjadinya pembakaran spontan (spontaneous combustion) yang tinggi.

Hubungan antara zat terbang dan penggunaan batubara secara umum. Bila kandungan zat terbang semakin tinggi, maka selain penyalaan dan pembakaran batubara menjadi mudah, nyala api yang dihasilkan juga bagus (panjang), dan pembakaran rendah Nox mudah dilakukan. Dan karena sifat mampu terbakar habis yang dimiliki cukup tinggi, maka cocok

untuk boiler. Bila kandungan zat terbangnya sedikit, maka batubara menjadi susah untuk dinyalakan. Selain itu, sifat pembakarannya pun jelek dan nyala api yang dihasilkan juga kurang bagus (pendek). Karena sifat mampu terbakar habis yang dimiliki cukup rendah. Maka kandungan zat tak terbakar dalam abu semakin banyak, sehingga tidak cocok untuk boiler. Dalam hal ini, diperlukan desain tungku pembakaran yang tepat, yang dapat menutupi kekurangan pada kondisi di atas. Untuk pembakaran batubara, idealnya berupa batubara yang memiliki kandungan zat terbang di atas 30% pada kondisi kering dan tanpa abu (dry, ash free basis), karena mudah dinyalakan dan mampu terbakar habis.

2.6 Kadar Abu

Batubara sebenarnya tidak mengandung abu, melainkan mengandung mineral matter. Namun sebagian mineral matter dianalisa dan dinyatakan sebagai kadar abu atau ash content. Mineral Matter atau ash dalam batubara terdiri dari inherent dan extarneous. Inherent ash ada dalam batubara sejak pada masa pembentukan batubara dan keberadaan dalam batubara terikat secara kimia dalam struktur molekul batubara Sedangkan Extraneous ash, berasal dari dilusi atau sumber abu lainnya yang berasal dari luar batubara.

Kadar abu dalam batubara tergantung pada banyaknya dan jenis mineral matter yang dikandung oleh batubara baik yang berasal dari inherent atau dari extraneous. Kadar abu relatif lebih stabil pada batubara yang sama. Oleh karena itu Ash sering dijadikan parameter penentu dalam beberpa kalibrasi alat preparasi maupun alat sampling. Semakin tinggi kadar abu pada jenis batubara yang sama, semakin rendah nilai kalorinya. Kadar abu didalam penambangan batubara dapat dijadikan penentu apakah penambangan tersebut bersih atau tidak, yaitu dengan membandingkan kadar abu dari data geology atau planning, dengan kadar abu dari batubara produksi. Kadar abu dalam komersial sering dijadikan sebagai garansi spesifikasi atau bahkan sebagai rejection limit.

2.7 Kadar Air

Kadar air adalah persentase kandungan air suatu bahan yang dapat dinyatakan berdasarkan berat basah (wet basis) atau berdasarkan berat kering (dry basis). Kadar air berat basah mempunyai batas maksimum teoritis sebesar 100 persen, sedangkan kadar air berdasarkan berat kering dapat lebih dari 100 persen. (Syarif dan Halid, 1993).

Kadar air suatu bahan biasanya dinyatakan dalam persentase berat bahan basah, misalnya dalam gram air untuk setiap 100gr bahan disebut kadar air berat basah. Kadar air basis basah dapat ditentukan dengan persamaan berikut :

Dimana :

m = Kadar air basis basah (%) Wm = Berat air dalam bahan (gr) Wd = berat bahan kering mutlak (gr) Wt = Berat total = Wm + Wd dalam (gr )

Cara lain untuk menyatakan kadar air adalah kadar air basis kering yaitu : air yang diuapkan dibagi berat bahan setelah pengeringan. Jumlah air yang diuapkan adalah berat bahan sebelum pengeringan dikurangi berat bahan setelah pengeringan dan dinyatakan dalam persamaan berikut:

Dimana :

M = Kadar air basis kering (%) Wd = Berat air dalam bahan (gr) m = Berat bahan kering mutlak (gr)

Berat bahan kering adalah berat bahan setelah mengalami pemanasan beberapa waktu tertentu sehingga beratnya tetap (konstan). Pada proses pengeringan air yang terkandung dalam bahan tidak dapat seluruhnya diuapkan. (Kusumah, Herminianto dan Andarwulan, 1989).

Pada batubara, kadar air digunakan sebagai penentu peringat batubara, karena kadar air mempengaruhi nilai kalor batubara. Semakin tinggi kadar air batubara, semakin rendah nilai kalor batubara dan juga peringkat batubara juga semakin rendah. Kadar air juga juga digunakan sebagai faktor dalam penentuan basis As Received, baik untuk nilai kalori maupun untuk parameter lainnya dan juga sebagai rejection limit.

3. Metode Penelitian

Secara umum, prosedur penelitian berdasarkan pada gambar dibawah ini:

3.1 Pengambilan Sampel Residu Komposting

Pengambilan sampah daun dilakukan oleh para pekerja penyapu jalanan di lingkungan Universitas Indonesia, setelah itu, sampah daun tersebut diangkut oleh truk sampah dan di angkut menuju UPS. Di UPS, sampah daun tersebut dicacah oleh mesin pencacah dan di jemur untuk menghilangkan kadar air yang berlebihan. Setelah dijemur sampah daun tersebut dimasukan kedalam karung. Untuk asumsi awal, residu yang diperlukan untuk pembuatan briket sekitar 50 kg daun yang sudah dimasukan kedalam karung.

Identifikasi Masalah

Pengumpulan Data literatur, seperti cara pembuatan briket dan penyusunan

sinopsis

Membandingkan Kualitas Briket Residu Komposting dengan Batu Bara Bukit Asam (nilai kalor dan hasil uji parameter

komposisi briket)

Pengumpulan Data Sekunder:

- Data Sampel Batu Bara Bukit Asam - Data cara pembuatan briket

Pengolahan dan Analisis Data Kualitas Briket variasi pertama dan kedua di laboratorium

B2TE Puspitek (uji nilai kalor dan uji parameter komposisi briket)

- Pengukuran Timbulan Residu UPS - Pengamatan UPS dan pencacahan

sampah

Rekomendasi

Percobaan Pembuatan Briket Sampah Daun Residu Komposting UPS Universitas Indonesia (Lokasi Pembuatan di Nagreg)

3.2 Proses Pembuatan Briket

Proses pertama yaitu proses penjemuran sampel untuk menghilangkan air yang berada didalam sampel. Setelah proses penjemuran dilakukan, didapatkan berat kering dari sampel yaitu 11 kg. Sampel yang sudah dikeringkan kemudian masuk kedalam proses pembakaran sederhana dengan menggunakan drum minyak atau bensin yang terbuat dari besi atau aluminium yang berukuran 10 liter. Sampel sebanyak 11 kg dimasukan kedalam drum, kemudian drum yang berisi sampel dipanaskan selama 12 jam nonstop. Setelah proses pembakaran selesai, sampel berubah menjadi arang briket. Arang tersebut di hancurkan dengan menggunakan mesin penghancur sebelum bisa dicetak. Kemudian untuk pencetakan briket selain membutuhkan alat pencetaknya dibutuhkan juga lem perekat untuk merekatkan arang residu menjadi berbentuk silinder. Lem yang dipakai dalam penelitian ini adalah lem kanji karena menerut penelitian sebelumnya, menggunakan lem kanji sebagai perekat lebih baik dalam hasil briket nanti dibandingkan dengan penggunaan lem perekat molase. Didapatkan 1 liter lem kanji kental yang digunakan untuk merekatkan 2 kg arang residu. Setelah lem perekat siap, masuk ke tahap pencampuran arang dengan lem. Pencampuran dengan menggunakan kedua tangan tanpa menggunakan alat agar lem perekat dan arang tercampur lebih merata. Proses pencetakan briket pada penelitian ini menggunakan alat yang sudah biasa dipakai dalam pembuatan briket di pabrik pembuatan briket di Nagreg ini. Setelah pencampuran arang dengan lem kanji sudah merata, maka arang tersebut siap dicetak. Dari 2 kg arang yang didapatkan dari residu komposting, didapatkan 18 buah briket dengan bentuk silinder yang berukuran diameter 5 cm dan tinggi 7 cm. Ukuran briket tersebut sudah disesuaikan dengan ukuran pencetaknya, ukuran pencetaknya sendiri sudah sesuai dengan PERMEN ESDM no 47 tahun 2006, dimana untuk untuk ukuran briket batubara berukuran diameter 5 cm dan tinggi 7 cm. Setelah dicetak, briket tersebut dijemur selama 3 hari.

3.3 Komposisi dan Variasi Pengukuran Briket

Untuk uji briket ini menggunakan dua variasi yang berbeda sebelum pengujiannya. Variasi pertama adalah briket segar yang sudah jadi langsung diuji diuji nilai kalor dan diuji kadar volatile matter, fixed carbon, sulfur, abu dan air di laboratorium. Sedangkan untuk variasi yang kedua adalah briket tidak segar yang sama seperti briket untuk variasi pertama namun sebelum diuji di laboratorium, briket disimpan selama 30 hari. Perbedaan variasi ini untuk

melihat perbedaan nilai kalor, kadar volatile matter, fixed carbon, sulfur, abu dan air dari briket yang langsung digunakan dan briket yang disimpan terlebih dahulu.

Pengukuran perbedaan waktu uji ini dilakukan karena biasanya dalam proses pengepakan dan distribusi dari briket organik ataupun briket batubara memakan waktu yang cukup lama, terkadang sebelum disalurkan ke produsen yang menggunakan briket untuk proses produksi, briket disimpan terlebih dahulu sebelum proses distribusi. Rentang total waktu proses penyimpanan dan pendistribusian biasanya paling lama adalah 30 hari sebelum briket tersebut digunakan.

4. Hasil dan Pembahasan 4.1 Hasil Laboratorium

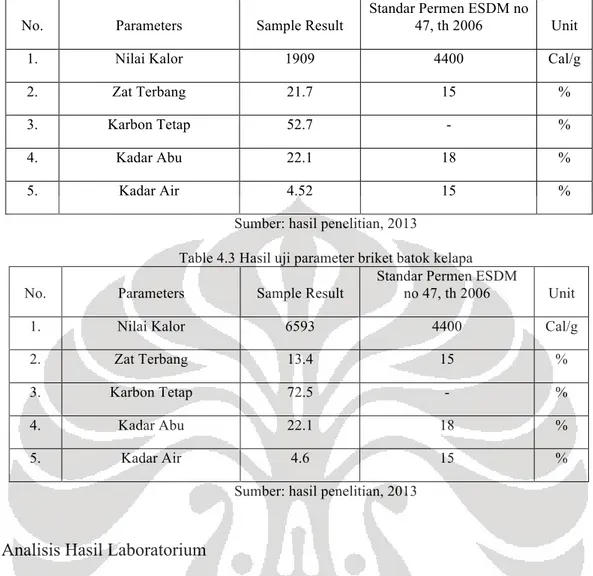

Penelitian ini dilakukan di Laboratorium Balai Besar Teknologi Energi (B2TE) di PUSPITEK, Serpong. Uji yang dilakukan di laboratorium adalah uji nilai kalor, uji parameter komposisi briket yang meliputi kadar volatile matter, kadar fixed carbon, kadar sulfur, kadar abu, dan kadar air. Pada uji lab ini, peneliti menguji dua sampel, sampel pertama adalah briket fresh. Briket fresh adalah briket yang masih baru dan langsung diuji di laboratorium (briket yang baru selesai dibuat dan masih fresh). Untuk sampel kedua adalah briket tidak fresh. Briket tidak fresh adalah briket yang pembuatannya sama dengan briket awal namun pengujiannya dilakukan setelah 30 hari setelah briket dibuat. Sebelum dilakukan pengujian, briket disimpan dalam suhu ruang dan disimpan di wadah tertutup. Selain menguji briket sampah daun, peneliti juga menguji briket batok kelapa yang sudah diproduksi sebelumnya, namun untuk briket batok kelapa hanya diuji pada saat keadaan seperti briket sampah daun baru yang diuji masih dalam keadaan fresh. Adapun hasil analisis briket ada pada tabel 4.1, 4.2 dan 4.3.

Tabel 4.1 Hasil uji parameter briket fresh

No. Parameters Sample Result

Standard Permen ESDM

no 47, th 2006 Unit

1. Nilai Kalor 5277 4400 Cal/g

2. Zat Terbang 24.06 15 %

3. Karbon Tetap 40.08 - %

4. Kadar Abu 28.48 18 %

5. Kadar Air 7.41 15 %

Tabel 4.2 Hasil uji parameter briket tidak fresh

No. Parameters Sample Result

Standar Permen ESDM no 47, th 2006 Unit

1. Nilai Kalor 1909 4400 Cal/g

2. Zat Terbang 21.7 15 %

3. Karbon Tetap 52.7 - %

4. Kadar Abu 22.1 18 %

5. Kadar Air 4.52 15 %

Sumber: hasil penelitian, 2013

Table 4.3 Hasil uji parameter briket batok kelapa No. Parameters Sample Result

Standar Permen ESDM

no 47, th 2006 Unit

1. Nilai Kalor 6593 4400 Cal/g

2. Zat Terbang 13.4 15 %

3. Karbon Tetap 72.5 - %

4. Kadar Abu 22.1 18 %

5. Kadar Air 4.6 15 %

Sumber: hasil penelitian, 2013

4.2 Analisis Hasil Laboratorium

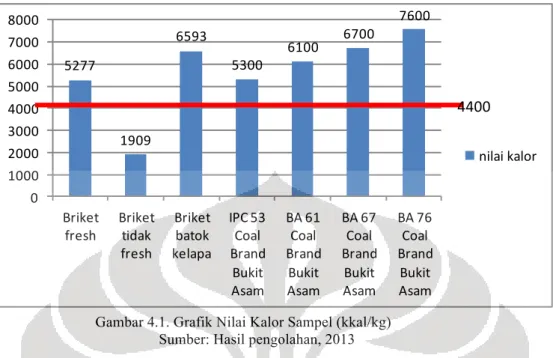

Analisa hasil dari parameter yang didapatkan dari uji lab sebelumnya dibandingkan dengan nilai parameter batubara yang dihasilkan oleh PT Bukit Asam (persero) yang merupakan salah satu produsen batubara di Indonesia. PT Bukit Asam sendiri menghasilkan beberapa produk batubara tergantuk dari ranking dan kualitas batubara yang dihasilkan, adapun beberapa contoh yang diambil untuk membandingkan dengan briket ini adalah tipe batubara IPC 53, BA 61, BA 67, dan BA 76. Alasan mengambil keempat contoh dari sembilan produk yang dihasilkan PT Bukit Asam adalah keempat produk tersebut sudah sesuai ranking dari produk mereka, hasil produk terendah, rata-rata, dan terbaik. Contohnya untuk produk yang terendah adalah IPC 53, yang rata-rata adalah BA 61 dan BA 67, dan yang terbaik adalah BA 76. Untuk parameter yang akan dianalisa dan dibandingkan adalah nilai kalor, volatile matter, fixed carbon, moisture dan ash content

4.1.1 Nilai Kalor 5277 1909 6593 5300 6100 6700 7600 0 1000 2000 3000 4000 5000 6000 7000 8000 Briket

fresh Briket tidak fresh Briket batok kelapa IPC 53 Coal Brand Bukit Asam BA 61 Coal Brand Bukit Asam BA 67 Coal Brand Bukit Asam BA 76 Coal Brand Bukit Asam nilai kalor

Gambar 4.1. Grafik Nilai Kalor Sampel (kkal/kg) Sumber: Hasil pengolahan, 2013

Dari grafik tersebut dapat dilihat data briket tidak fresh (tidak segar) dan data briket fresh (segar), terlihat penurunan nilai kalor yang sangat drastis dari nilai kalor sebesar 5277 kkal menjadi 1909 kkal, penurunan 25% dalam waktu 30 hari.

4.1.2 Kadar Volatil 24 21 13 39 41 42 14 0 5 10 15 20 25 30 35 40 45 Briket

fresh Briket tidak fresh Briket batok kelapa IPC 53 Coal Brand Bukit Asam BA 61 Coal Brand Bukit Asam BA 67 Coal Brand Bukit Asam BA 76 Coal Brand Bukit Asam Kadar volatil

Gambar 4.2. Grafik Kadar Volatil Sampel (dalam %) Sumber: Hasil pengolahan, 2013

Pada grafik, hanya briket batok kelapa dan batu bara BA76 yang memenuhi standar minimal kadar volatil, sedangkan sampel lainnya masih melebihi standar.

4400

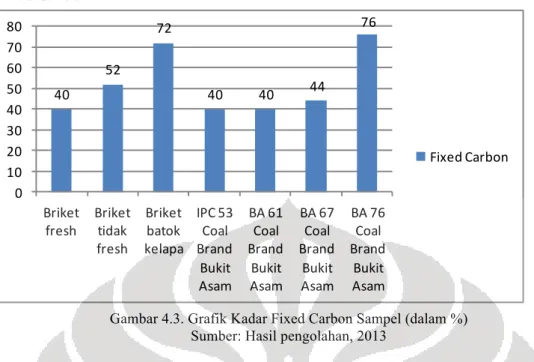

4.1.3 Fixed Carbon 40 52 72 40 40 44 76 0 10 20 30 40 50 60 70 80 Briket

fresh Briket tidak fresh Briket batok kelapa IPC 53 Coal Brand Bukit Asam BA 61 Coal Brand Bukit Asam BA 67 Coal Brand Bukit Asam BA 76 Coal Brand Bukit Asam Fixed Carbon

Gambar 4.3. Grafik Kadar Fixed Carbon Sampel (dalam %) Sumber: Hasil pengolahan, 2013

Hasil uji kadar fixed carbon dari sampel menunjukan nilai antara 40%-76%, dengan kadar terendah adalah briket fresh, dan kadar tertinggi adalah batubara BA76. Untuk nilai fixed carbon tidak tercantum pada Permen ESDM no 47 tahun 2006, sehingga berapapun nilai fixed carbon dari sampel tidak terpengaruh dengan standar.

4.1.4 Kadar Abu 28.48 22 22 8 7 6 8 0 5 10 15 20 25 30 Briket

fresh Briket tidak fresh Briket batok kelapa IPC 53 Coal Brand Bukit Asam BA 61 Coal Brand Bukit Asam BA 67 Coal Brand Bukit Asam BA 76 Coal Brand Bukit Asam Kadar Abu

Gambar 4.4. Grafik Kadar Abu Sampel (dalam %) Sumber: Hasil pengolahan, 2013

Hasil uji kadar abu menunjukan nilai 6% sampai 28,48%. Semua sampel batubara yang berasal dari PT Bukit Asam mempunyai kadar abu dibawah 10 dan masih memenuhi standar menurut Permen ESDM No 47 tahun 2006 dengan range kadar abu 15% sampai 20%. Sedangkan briket batok kelapa dan briket fresh atau tidak fresh tidak memenuhi standar karena kadar abu nya masih tinggi.

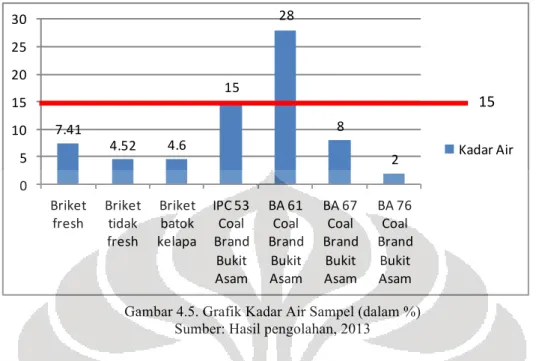

4.1.5 Kadar Air 7.41 4.52 4.6 15 28 8 2 0 5 10 15 20 25 30 Briket

fresh Briket tidak fresh Briket batok kelapa IPC 53 Coal Brand Bukit Asam BA 61 Coal Brand Bukit Asam BA 67 Coal Brand Bukit Asam BA 76 Coal Brand Bukit Asam Kadar Air

Gambar 4.5. Grafik Kadar Air Sampel (dalam %) Sumber: Hasil pengolahan, 2013

Hasil uji kadar air sampel menunjukan nilai kadar air sebesar 2% hingga 28% dengan nilai kadar air terendah adalah batubara BA76 dan yang tertinggi adalah BA61. Menurut Permen ESDM No 47 tahun 2006, batas kadar air pada briket paling tinggi adalah 15%, terlihat bahwa batubara BA61 tidak memenuhi standar. Briket batok kelapa dan briket residu masih memenuhi kriteria dengan kadar air masih dibawah 10%. Terlihat ada perubahan dari briket segar (fresh) yang disimpan dan briket tidak segar (tidak fresh). Terjadi penurunan kadar air dari 7,41% menjadi 4,52%.

5. Kesimpulan

1) Dari hasil penelitian ini, didapat hasil uji karakteristik untuk briket segar untuk nilai kalor, kadar volatil, kadar karbon tetap, kadar sulfur, kadar abu dan kadar air berturut-turut adalah 5277 kal/g, 24.06%, 40.08%, 0.45%, 28.48%, dan 7.41%. Sedangkan hasil uji karakteristik briket tidak segar berturut-turut adalah 1909 kal/g, 21.7%, 52.7%, 0.08%, 22.1%, dan 4.52%.

2) Dilihat dari hasil penelitian, briket sampah dari residu komposting masih kalah dengan batubara dalam hal nilai kalor dan komposisi lainya, tetapi briket sampah masih lebih ramah lingkungan dibandingkan dengan batubara dan juga masih memenuhi standar baku mutu nilai kalor dan komposisi lainnya sesuai dengan Permen ESDM No 47 Tahun 2006, namun belum bisa dijadikan sebagai energi alternatif karena pada persentase kadar volatil dan kadar abu masih melebihi standar.

3) Perubahan yang terjadi antara briket segar dengan briket tidak segar yang didiamkan selama 30 hari meliputi perubahan dari nilai kalor, kadar volatil, kadar karbon tetap, kadar sulfur, kadar abu dan kadar air. Nilai kalor mengalami penurunan dari 5277 kal/g menjadi 1909 kal/g. Penurunan nilai kalor ini disebabkan oleh terlepasnya ikatan-ikatan karbon pada briket sehingga saat diuji nilai kalornya rendah, karena ikatan karbon mempengaruhi hasil nilai kalor. Perubahan lainnya yang terjadi adalah kadar persentase karbon tetap atau fixed carbon. Perubahan yang terjadi adalah peningkatan persentase karbon tetap dari 40.08% menjadi 52.7%. untuk kadar volatil juga mengalami perubahan, yaitu penurunan persentase dari 24.96% menjadi 21.7%. Kadar sulfur, kadar abu dan kadar air juga mengalami penurunan berturut-turut dari kadar sulfur 0.45% menjadi 0.08%, kadar abu dari 28.48% menjadi 22.1%, dan kadar air dari 7.41% menjadi 4.52%.

Daftar Rujukan:

Allo, Yesung (2008). Analisis Nilai Kalor Briket Bioarang Sampah Daun. Padang.

Alwathan (2009). Penagruh Pemanfaatan Sampah Plastik Pada Pembriketan Sampah Kering. Politeknik Negeri Samarinda.

Anggraini, Ratna Srisatya (2010). Eko-Briket dari Komposisi Sampah Plastik High Density Polyethylene (HDPE) dan Arang Sampah Kebun. ITS, Surabaya.

Borman, G.L., and Ragland, K.W., 1998, Combustion Engineering, McGraw-Hill Book Co, Singapore.

Chin, Chin Ooi (1999). Characteristics of Some Biomass Briquettes Prepared Under Modest Die Pressures. Universiti Sains Malaysia, Malaysia.

Himawanto, Dwi Aries (2005). Pengaruh Temperatur Kabonasi Terhadap Karakteristik Pembakaran Briket Sampah Kota. Universitas Negeri Sebelas Maret Surakarta. Speight, James G. (1994). The Chemistry and Technology of Coal. Marcel Dekker, Inc.:

New York.

Stubington, John F.; Sumaryono (1983). Release of Volatiles from Large Coal Particles in a Hot Fluidized Bed. Buttenvorth & Co.

Tchobanoglous, G. Hilary Theisen, & Samuel Vigil. (1993). Integrated Solid Waste Management. Singapore: McGraw-Hill.