No.: 443/AU2/P2MI-LIPI/08/2012

PENGARUH KADAR PEREKAT TERHADAP

SIFAT PAPAN PARTIKEL AMPAS TEBU

(The Effect of Adhesive Content on Properties

Bagasse of Particleboard)

M. I. Iskandar & Achmad Supriadi1) 1)

Pusat Penelitian dan Pengembangan Keteknikan Kehutanan dan Pengolahan Hasil Hutan Jl. Gunung Batu No. 5 Bogor

Telp./Fax (0251) 8633378, 8633413

E-mail : mi.iskandar@yahoo.co.id dan 19supriadi20@gmail.com. Diterima 2 Agustus 2012, disetujui 12 Februari 2013

ABSTRACT

Particleboards as one kind of the reconstituted wood products in their manufacture still rely on the conventional wood material from natural forest, which in potency becomes limited and scarce. Consequently, use of alternative woods or other ligno-cellulosic fibrous stuffs deserves thorough consideration, with their potency abundant and mostly still unutilized, such as bagasse (sugar-cane fibers) waste from sugar factories. In relevant, a research on particle board manufacture was conducted using bagasse particles bonded together with urea-formaldehyde (UF) adhesive.This research aimed to look into the effect of UF content (i.e. 6%, 8%, and 10% based on the dry weight of the particles) on the physical-mechanical properties of the resulting particleboard.

Results revealed that increasing the UF content brought about a significant decrease in the thickness swelling and water absorption of the board; and increases in MOR, MOE, and screw-withdrawal strength, but inflicted so significant changes on the moisture content, density, and internal bond. Particleboard properties that could favor the standards of consecutively Indoneia (SNI), Japan (JIS) and FAO either entirely or partially were density, moisture content, and MOR. The greather the UF content, the more of those properties satisfying the JIS spesification. Judging from in density, this experimented particleboard was more suitable for use as room sheathing and framed table-plane. The particleboars that looks the most prospective for such purposeswere those using UF at 8% content

Keywords: Particleboard, bagasse, UF adhesive, physical and mechanical properties, standards

bagasse

.

ABSTRAK

Papan partikel adalah salah satu jenis produk kayu rekonstitusi, pembuatannya masih bertumpu pada bahan kayu konvensional dari hutan alam, yang keberadaanya telah terbatas dan langka. Sebagai akibatnya, penggunaan kayu alternatif atau bahan berserat ligno-selulosa lain patut mendapat pertimbangan, karena potensinya melimpah dan masih belum banyak digunakan, seperti ampas tebu ( ) limbah pabrik gula. Penelitan pembuatan papan partikel menggunakan partikel ampas tebu dengan perekat urea-formaldehida (UF) bertujuan untuk mengetahui pengaruh kadar perekat terhadap sifat fisis dan mekanis dari papan partikel yang dihasilkan. Ukuran papan partikel yang dibuat adalah 30 cm x 30 cm x 1 cm dengan target kerapatan 0,60 g/cm .3

Hasil penelitian menunjukkan bahwa peningkatan kadar UF berpengaruh terhadap pengembangan tebal, penyerapan air, dan meningkatkan modulus patah, modulus elastisitas dan kuat cabut sekrup, tetapi tidak mengakibatkan perubahan terhadap kerapatan, kadar air dan keteguhan rekat. Kadar air dan modulus patah papan partikel yang memenuhi standar Indonesia, standar Jepang dan standar FAO baik

secara parsial atau keseluruhan. Berdasarkan nilai kerapatan, papan partikel hasil percobaan ini lebih cocok untuk digunakan sebagai penyekat ruangan dan daun meja berangka. Papan partikel yang berprospek adalah yang menggunakan perekat UF kadar 8%.

Kata kunci : Papan partikel, ampas tebu, perekat UF, sifat fisis dan mekanis, standar

I. PENDAHULUAN

Industri kayu merupakan industri kehutanan yang penting dalam rangka pemanfaatan sumberdaya alam berupa hutan. Industri pengolahan kayu di dalam negeri baik primer, sekunder maupun tersier, yang tercatat saat ini ada 1.153 unit, antara lain industri kayu lapis dan penggergajian, papan partikel dan mebel.

Industri pengolahan kayu saat ini banyak mengalami kekurangan bahan baku khususnya dalam bentuk kayu bundar, karena kemampuan produksi kayu tersebut terutama dari hutan alam semakin menurun dan terbatas. Realisasi produksi kayu bulat tahun 2008 sebesar 31.491.584 m , jumlah ini di bawah dari yang dibutuhkan oleh industri kayu yaitu sekitar 50.000.000 m , sehingga pada tahun tersebut dilakukan impor kayu bulat sebesar 17.003.001 m (Anonim, 2009). Mengingat kondisi hutan Indonesia yang menurun kemampuan produksinya, diperkirakan kekurangan akan bertambah parah sejalan dengan waktu. Kesulitan yang dialami industri dalam memenuhi bahan bakunya, dikhawatirkan menjadi pemicu maraknya penebangan dan perdagangan kayu secara illegal di Indonesia. Dampak negatif dari kondisi ini antara lain tutupnya perusahaan pengolahan kayu, rusaknya hutan beserta ekosistem di dalamnya dan makin besarnya tekanan dunia internasional terhadap manajemen hutan dan produk hasil hutan dari Indonesia.

Untuk menanggulangi atau paling tidak mengurangi berbagai permasalahan ini, perlu dilakukan berbagai usaha antara lain efisiensi pemanfaatan kayu, diversifikasi produk dan pemanfaatan limbah kayu baik dari hasil pemanenan maupun penggunaan industri serta mencari alternatif pemanfaatan bahan baku kayu yang dapat mensubstitusi penggunaan bahan baku kayu. Salah satu sumber alternatif tersebut antara lain adalah limbah pengolahan tebu yaitu berupa ampas tebu untuk dibuat papan partikel.

3

3

3

Ampas tebu atau diperoleh dari sisa

pengolahan tebu ( ) pada

industri gula. Pemanfaatan ampas tebu masih belum optimal. Dari proses pengolahan tebu menjadi gula, dihasilkan limbah berupa ampas tebu sekitar 32% dari berat tebu yang digiling. Sebanyak 60% dari ampas tebu tersebut dimanfaatkan sebagai bahan bakar, bahan baku untuk industri pulp/kertas dan industri jamu, sisanya sebanyak 40% belum dimanfaatkan (Subroto, 2006). Komposisi kimia ampas tebu memiliki kandungan selulosa 32 - 48%, pentosan 27 - 29%, lignin 19 - 24%, abu 1,5 - 5% dan silica 0,7 - 3,5% (Rowell , 1977), sehingga berpotensi untuk dapat dimanfaatkan sebagai bahan baku papan partikel. Tulisan ini menyajikan hasil percobaan pengaruh kadar perekat urea formaldehida (UF) terhadap sifat fisis dan mekanis papan partikel ampas tebu. Kadar perekat yang digunakan bervariasi yaitu 6%, 8% dan 10% terhadap berat kering partikel ampas tebu. Tujuan penelitian adalah untuk mengetahui pengaruh kadar perekat terhadap sifat fisis dan mekanis papan partikel

Bahan baku ampas tebu yang digunakan berasal dari KSO PT Rajawali Paparti di Madiun, Jawa Timur. Umur pohon tebu waktu diambil ampasnya adalah 9 bulan. Perekat yang digunakan adalah urea formaldehida (UF) cair berasal dari PT Pamolite Adhesive Industry Probolinggo Jawa Timur dengan spesifikasi warna putih encer; pH 7.1; viscosity 1,25; 1,2;

62%; 355 menit.

1. Pembuatan partikel ampas tebu

Pembuatan partikel ampas tebu diawali dengan pembuangan ampas tebu, dilakukan

bagasse

Saccharum officinarum

et al.

specific gravity resin

content gelation time

pith (depithing) . II. A. B. METODOLOGI PENELITIAN Bahan Metode

dengan cara kering. bertujuan mengeluarkan fraksi bukan serat lingo-selulosa dari bagasse seperti sisa gula, zat warna dan jaringan parenkim yang sekiranya dapat mengganggu proses perekatan antar partikel ampas tebu dengan perekat UF (antara lain menyerap sebagian air pada perekat UF yang m e n g h a l a n g i i k a t a n p a r t i k e l - U F, d a n memperlambat pengerasan perekat). Pada depithing, mula-mula ampas tebu dijemur selama 1 2 minggu sampai kadar airnya menjadi berkisar 12 15% dari kadar air semula berisar 30 40%. Ampas tebu tersebut kemudian dimasukkan ke dalam mesin . Di dalam mesin ini, ampas tebu diputar oleh , kemudian digiling dan disaring oleh sehingga secara mekanis terpisah dari fraksi serat lingo-selulosa (ampas tebu).

2. Pembuatan papan partikel ampas tebu

Ukuran papan partikel yang dibuat adalah 30 cm x 30 cm x 1 cm dengan target kerapatan 60 g/cm3. Perekat yang digunakan adalah urea formaldehida (UF) cair. Banyaknya perekat yang digunakan masing-masing 6%; 8% dan 10% dari berat kering partikel ampas tebu. Papan partikel ampas tebu dibentuk pada suhu 140 C dengan tekanan 35 kg/cm selama 10 menit. Setelah pengempaan, papan partikel yang dihasilkan dikering anginkan dengan cara disimpan di ruang terbuka di bawah atap selama 14 hari sebelum siap diuji sifatnya.

3. Pengujian sifat fisis dan mekanis papan partikel

Untuk mengetahui pengaruh kadar perekat terhadap sifat papan partikel ampas tebu, maka

Depithing -- -dispresser rotary screen hammermill pith 0 2

Sifat papan partikel yang diuji meliputi kadar air kering udara, kerapatan, pengembangan tebal, penyerapan air, keteguhan rekat internal, modulus patah (MOR), modulus elastis (MOE) dan kuat cabut skrup menggunakan prosedur menurut Standar Jepang (Anonim, 2003). Penggunaan standar Jepang disebabkan sekitar 80% papan partikel yang dihasilkan oleh industri papan partikel di Indonesia dieskpor ke Jepang, sehingga apabila ada investor yang tertarik dengan papan partikel ampas tebu, sebagai acuannya dapat menggunakan hasil penelitian ini.

C. Analisis Data

dilakukan penelaahan sidik ragam dengan rancangan acak lengkap berfaktor tunggal. Sebagai perlakuan ( ) adalah kadar perekat dengan 3 variasi yaitu 6%, 8% dan 10%, dan ulangan pada tiap variasi tersebut dilakukan sebanyak 3 kali. Jika pengaruh faktor tersebut nyata maka penelaahan dilanjutkan dengan uji jarak beda nyata jujur (BNJ). Nilai rata-rata sifat fisis dan mekanis papan partikel yang dihasilkan dibandingkan dengan Standar Jepang (Anonim, 2003) terkait dengan mutu papan partikel. Pengolahan data dengan menerapkan sidik ragam dan uji BNJ dilakukan dengan bantuan program Minitab (Hendradi, 2006).

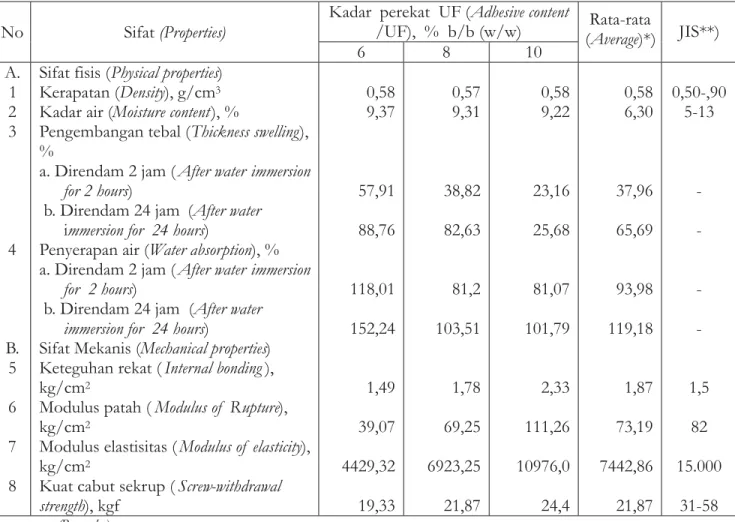

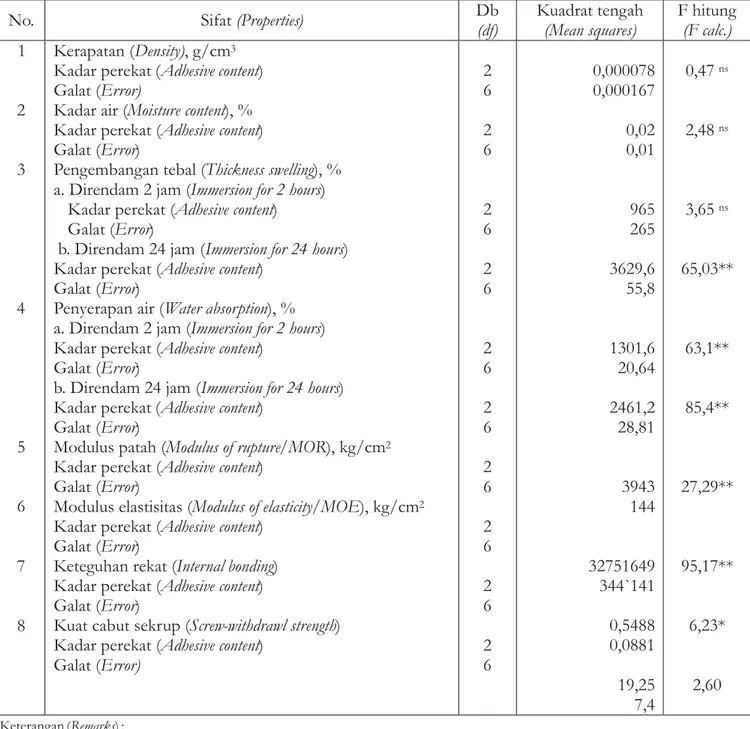

Hasil pengujian sifat fisis dan mekanis papan partikel ampas tebu disajikan pada Tabel 1, sedangkan hasil analisis sidik ragam pada Tabel 2.

Kerapatan papan partikel ampas tebu memenuhi persyaratan Standar Nasional Indonesia (Anonim, 2006) dan Standar Jepang (Anonim, 2003) karena nilainya berada di antara 0,50 - 0,90 g/cm serta Standar FAO (Anonim, 1966) karena nilainya berada di antara 0,40 - 0,80 g/cm . Secara statistik tidak ada pengaruh nyata kadar perekat terhadap kerapatan papan partikel ampas tebu (Tabel 2). Kerapatan papan partikel ampas tebu (0,58 g/cm ) lebih rendah dibandingkan dengan papan partikel sabut kelapa yaitu 0,92 g/cm (Iskandar dan Supriadi, 2010) dan papan partikel serutan kayu gmelina yaitu 0,67 g/cm (Iskandar dan Supriadi, 2011).

Kadar air papan partikel ampas tebu yang dibuat semuanya memenuhi Standar Indonesia (Anonim, 2000) karena nilainya kurang dari 14% dan Standar Jepang (Anonim, 2003) karena nilainya berada diantara 5-13% serta Standar FAO (Anonim, 1966) karena nilainya kurang dari 12%. Secara statistik tidak ada pengaruh nyata kadar perekat terhadap kadar air papan partikel ampas tebu (Tabel 2).

Nilai pengembangan tebal papan partikel ampas tebu setelah direndam dalam air dingin selama 2 jam berkisar antara 23,16-57,91% dengan nilai rata-rata 37,96%. Standar Indonesia, Standar Jepang dan Standar FAO tidak mensyaratkan besarnya nilai pengembangan tebal pada papan partikel yang direndam dalam air

factor

III. HASIL DAN PEMBAHASAN

3

3

3

3

Tabel 1. Nilai rata-rata sifat fisis dan mekanis papan partikel ampas tebu

Table 1. Average values of physical and mechanical properties of bagasse particle board

No Sifat(Properties)

Kadar perekat UF (Adhesive content

/UF), % b/b (w/w) (Rata-rataAverage)*) JIS**)

6 8 10 A. 1 2 3 4 B. 5 6 7 8

Sifat fisis (Physical properties) Kerapatan (Density), g/cm3 Kadar air (Moisture content), %

Pengembangan tebal (Thickness swelling), %

a. Direndam 2 jam (After water immersion for 2 hours)

b. Direndam 24 jam (After water

immersion for 24 hours)

Penyerapan air (Water absorption), % a. Direndam 2 jam (After water immersion

for 2 hours)

b. Direndam 24 jam (After water immersion for 24 hours)

Sifat Mekanis (Mechanical properties) Keteguhan rekat (Internal bonding), kg/cm2

Modulus patah (Modulus of Rupture), kg/cm2

Modulus elastisitas (Modulus of elasticity), kg/cm2

Kuat cabut sekrup (Screw-withdrawal strength), kgf 0,58 9,37 57,91 88,76 118,01 152,24 1,49 39,07 4429,32 19,33 0,57 9,31 38,82 82,63 81,2 103,51 1,78 69,25 6923,25 21,87 0,58 9,22 23,16 25,68 81,07 101,79 2,33 111,26 10976,0 24,4 0,58 6,30 37,96 65,69 93,98 119,18 1,87 73,19 7442,86 21,87 0,50-,90 5-13 -1,5 82 15.000 31-58 Keterangan : *) Rata-rata 3 ulangan ) **) JIS spesification ( ) (Remarks) (Average of 3 replication Anonim, 2003

dingin selama 2 jam. Makin tinggi kadar perekat, makin kecil terjadinya pengembangan tebal pada papan partikel ampas tebu. Perekat UF yang makin banyak digunakan akan meningkatkan ikatan antar partikel dan lebih banyak memasuki rongga-rongga kosong dalam struktur ampas tebu, sehingga ikatan antar partikel dengan UF (adhesi) dan antar UF (kohesi) lebih intensif. Akan tetapi, hasil sidik ragam (Tabel 2) menunjukkan bahwa variasi kadar perekat (6-8%) belum menunjukkan peng ar uh nyata terhadap pengembangannya. Nilai pengembangan tebal papan partikel ampas tebu setelah direndam air dingin selama 24 jam jauh lebih besar di-bandingkan perendaman 2 jam dan semuanya tidak memenuhi syarat Standar Indonesia, Standar Jepang dan Standar FAO karena nilai pengembangan tebalnya lebih besar dari 12%. Seperti pada papan partikel ampas tebu yang direndam selama 2 jam, pada papan partikel ampas tebu yang direndam selama 24 jam juga

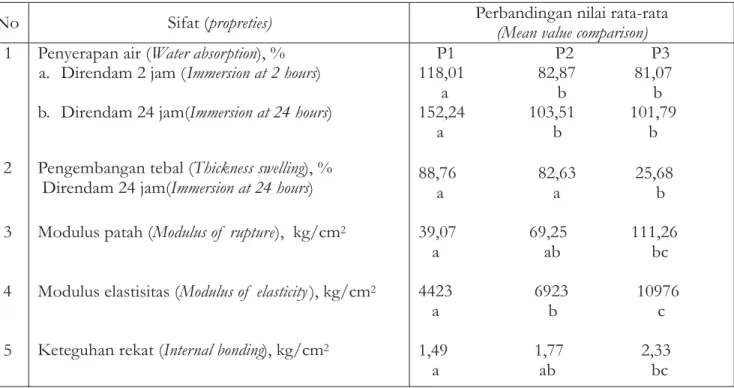

menunjukkan makin tinggi kadar perekat, makin kecil terjadinya pengembangan tebal pada papan partikel ampas tebu. Secara statistik ada pengaruh sangat nyata kadar perekat terhadap nilai pengembangan tebal papan partikel ampas tebu setelah direndam 24 jam (Tabel 2). Hasil uji beda (BNJ) menunjukkan terdapat perbedaan sangat nyata antara nilai pengembangan tebal papan partikel ampas tebu yang menggunakan kadar perekat 10% dengan yang 6% dan 8% (Tabel 3).

Nilai pengembangan tebal papan partikel ampas tebu dalam penelitian ini lebih tinggi dibandingkan nilai pengembangan tebal papan partikel dari serbuk gergajian menggunakan perekat yang sama yang berkisar antara 13,47-17,96% (Yusuf, 2003), papan partikel dari campuran kayu rimba dan pinus yaitu 12,62% (Kliwon dan Iskandar, 1994), papan partikel dari bambu betung yaitu 11,50% (Sulastiningsih ., 2006) dan papan partikel dari serutan kayu yaitu 7,77% (Iskandar dan Supriadi, 2011). Hal ini

No. Sifat(Properties) Db (df) Kuadrat tengah (Mean squares) F hitung (F calc.) 1 2 3 4 5 6 7 8 Kerapatan (Density), g/cm3 Kadar perekat (Adhesive content) Galat (Error)

Kadar air (Moisture content), % Kadar perekat (Adhesive content) Galat (Error)

Pengembangan tebal (Thickness swelling), % a. Direndam 2 jam (Immersion for 2 hours)

Kadar perekat (Adhesive content) Galat (Error)

b. Direndam 24 jam (Immersion for 24 hours) Kadar perekat (Adhesive content)

Galat (Error)

Penyerapan air (Water absorption), % a. Direndam 2 jam (Immersion for 2 hours) Kadar perekat (Adhesive content)

Galat (Error)

b. Direndam 24 jam (Immersion for 24 hours) Kadar perekat (Adhesive content)

Galat (Error)

Modulus patah (Modulus of rupture/MOR), kg/cm2 Kadar perekat (Adhesive content)

Galat (Error)

Modulus elastisitas (Modulus of elasticity/MOE), kg/cm2 Kadar perekat (Adhesive content)

Galat (Error)

Keteguhan rekat (Internal bonding) Kadar perekat (Adhesive content) Galat (Error)

Kuat cabut sekrup (Screw-withdrawl strength) Kadar perekat (Adhesive content)

Galat (Error) 2 6 2 6 2 6 2 6 2 6 2 6 2 6 2 6 2 6 2 6 0,000078 0,000167 0,02 0,01 965 265 3629,6 55,8 1301,6 20,64 2461,2 28,81 3943 144 32751649 344`141 0,5488 0,0881 19,25 7,4 0,47ns 2,48ns 3,65ns 65,03** 63,1** 85,4** 27,29** 95,17** 6,23* 2,60 Tabel 2. Analisis keragaman pengaruh kadar perekat (UF) terhadap sifat fisis dan mekanis

papan partikel ampas tebu

Table 2. Analysis of variance on the effect of UF adhesive content on physical and mechanical properties of bagasse particle board

diduga karena ampas tebu lebih mudah menyerap air (higroskopis) dibandingkan dengan serbuk gergajian, kayu, bambu dan serutan kayu, sehingga nilai pengembangan tebalnya lebih tinggi. Diduga masih adanya sisa gula dan jaringan parenkim berperan terhadap sifat higroskopis papan partikel ampas tebu dengan demikian stabilitas dimensi papan partikel ampas tebu yang

Keterangan ( ) : db ( ) = derajat bebas ( ) * = nyata ** = sangat nyata ), p = 0,99 ns = tidak nyata ( Remarks df degree of freedom (significant), p = 0,95 (highly significant non significant)

dibuat lebih rendah dibanding papan partikel dari serbuk gergajian, campuran kayu rimba dan pinus, bambu betung dan serutan kayu.

Penyerapan air papan partikel ampas tebu setelah direndam dalam air dingin selama 2 jam berkisar antara 81,87-118,01% dengan nilai rata-rata 93,98%. Standar Indonesia, Standar Jepang dan Standar FAO tidak mensyaratkan besarnya

nilai pengembangan tebal pada papan partikel yang direndam dalam air dingin selama 2 jam. Makin tinggi kadar perekat, semakin kecil penyerapan air pada papan partikel ampas tebu, Hasil sidik ragam (Tabel 2) menunjukkan bahwa kadar perekat berpengaruh sangat nyata terhadap penyerapan air papan partikel ampas tebu. Hasil uji beda menunjukkan terdapat perbedaan sangat nyata antara nilai penyerapan air papan partikel ampas tebu yang menggunakan kadar perekat 6% dengan yang 8% dan 10% (Tabel 3). Hasil ini menunjukkan bahwa papan partikel ampas tebu yang menggunakan kadar perekat 10% dan 8% lebih baik dibandingkan dengan yang 6%. Hasil ini menunjukkan bahwa papan partikel ampas tebu yang menggunakan kadar perekat 10% dan 8% lebih baik dibandingkan dengan yang 6%. Fenomena ini sejalan dengan yang terjadi pada pengembangan tebal (setelah 2 jam perendaman).

Penyerapan air papan partikel ampas tebu setelah direndam dalam air dingin selama 24 jam berkisar antara 101,79 - 152,24% dengan rata-rata 119,18% (jauh lebih tinggi dibandingkan dengan perendaman 2 jam). Standar Indonesia dan Standar Jepang tidak mensyaratkan besarnya nilai penyerapan air pada papan partikel. Makin tinggi kadar perekat, semakin kecil penyerapan air papan

partikel ampas tebu. Hasil sidik ragam menunjukkan bahwa kadar perekat berpengaruh sangat nyata terhadap sifat penyerapan air papan partikel ampas tebu (Tabel 2). Hasil uji beda menunjukkan terdapat perbedaan sangat nyata antara nilai penyerapan air papan partikel ampas tebu yang menggunakan kadar perekat 6% dengan yang 8% dan 10% (Tabel 3). Fenomena ini juga sejalan dengan yang terjadi pada pengembangan tebal (setelah 24 jam perendaman).

Keteguhan rekat internal (IB) papan partikel ampas tebu yang dibuat semuanya sebagian besar memenuhi persyaratan Standar Indonesia dan Standar Jepang karena nilainya lebih dari 1,5 kg/cm serta Standar FAO yang mensyaratkan nilai keteguhan rekat internal lebih dari 2 kg/cm . Makin tinggi kadar perekat, semakin tinggi keteguhan rekat internal papan partikel ampas tebu. Hal ini disebabkan makin banyak perekat, semakin baik ikatan antar partikel yang terjadi pada papan partikel ampas tebu yang dihasilkan dan sebagaimana diuraikan dalam penyerapan air, disebabkan oleh ikatan adhesi partikel bagasse UF dan ikatan kohesi UF - UF yang semakin lebih intensif. Hasil sidik ragam pada Tabel 2 menunjukkan bahwa kadar perekat berpengaruh nyata terhadap keteguhan rekat internal papan

2

2

Tabel 3. Uji beda pengaruh kadar perekat terhadap sifat papan partikel ampas tebu

Table 3. Test of significant differences of resin portion effect of bagasse particleboard propreties

No Sifat (propreties) Perbandingan nilai rata-rata

(Mean value comparison)

1

2

3

4

5

Penyerapan air (Water absorption), % a. Direndam 2 jam (Immersion at 2 hours) b. Direndam 24 jam(Immersion at 24 hours)

Pengembangan tebal (Thickness swelling), % Direndam 24 jam(Immersion at 24 hours) Modulus patah (Modulus of rupture), kg/cm2

Modulus elastisitas (Modulus of elasticity), kg/cm2

Keteguhan rekat (Internal bonding), kg/cm2

P1 P2 P3 118,01 82,87 81,07 a b b 152,24 103,51 101,79 a b b 88,76 82,63 25,68 a a b 39,07 69,25 111,26 a ab bc 4423 6923 10976 a b c 1,49 1,77 2,33 a ab bc

Keterangan ( : P = Kadar perekat ( ); P1 = 6%; P2 = 8%; P3 = 10%; Angka yang diikuti huruf yang sama, tidak berbeda

nyata

Remarks) Resin portion

partikel ampas tebu. Hasil uji beda menunjukkan terdapat perbedaan sangat nyata antara nilai keteguhan rekat internal papan partikel ampas tebu yang menggunakan kadar perekat 6% dengan 10% (Tabel 3). Keteguhan rekat internal papan partikel ampas tebu dalam penelitian ini lebih tinggi dibandingkan keteguhan rekat internal papan partikel tandan sawit yaitu 1,21% (Iskandar dan Supriadi, 2010). Hasil ini menunjukkan bahwa papan partikel ampas tebu memiliki keteguhan rekat yang lebih baik dibanding papan partikel tandan sawit.

Nilai modulus patah (MOR) papan partikel ampas tebu yang dibuat sebagian memenuhi syarat menurut Standar Indonesia (minimal 80 kg/cm ), Standar Jepang (82 kg/cm ) dan Standar FAO (100 kg/cm ). Hasil sidik ragam pada Tabel 2 menunjukkan bahwa kadar perekat berpengaruh sangat nyata terhadap nilai modulus patah papan partikel ampas tebu. Hasil uji beda menunjukkan terdapat perbedaan sangat nyata antara nilai modulus patah papan partikel ampas tebu yang menggunakan kadar perekat 6% dengan yang 10% (Tabel 3). Makin tinggi kadar perekat, semakin tinggi nilai modulus patah. Penyebabnya semakin banyak perekat, semakin baik ikatan antar partikel yang terjadi pada papan partikel yang dihasilkan, seperti yang terjadi pada hasil penelitian terdahulu pada papan partikel bambu (Sulastiningsih ., 2006), papan partikel dari serutan kayu tandan sawit (Iskandar dan Supriadi, 2010) dan papan partikel serutan kayu (Iskandar dan Supriadi, 2011). Fenomena ini juga sejalan dengan penurunan penyerapan air/pengembang-an tebal dair/pengembang-an peningkatair/pengembang-an IB akibat peningkatair/pengembang-an kadar perekat UF. Pada pengujian MOR, terjadi fenomena-fenomena kompressi ( ), tegangan ( ) dan geser ( ). Agaknya semakin intensifnya ikatan adhesi (partikel - UF) dan ikatan kohesi (UF - UF) dalam papan partikel membuat peningkatan kadar UF ikut berperan positif pula terhadap ketiga fenomena, yang mengakibatkan peningkatan MOR.

Nilai modulus elastisitas (MOE) papan partikel ampas tebu berkisar antara 4.429,32 hingga 10.341,31 kg/cm dengan rata-rata 7.442,86 kg/cm . Dengan demikian, semua papan partikel ampas tebu yang dibuat tidak memenuhi syarat menurut Standar Indonesia, Standar Jepang dan Standar FAO karena nilainya kurang dari 15.000

2 2 2 2 2 et al compression tension shear

kg/cm . Hasil sidik ragam pada Tabel 2 menunjukkan bahwa kadar perekat berpengaruh sangat nyata terhadap modulus elastisitas papan partikel ampas tebu. Hasil uji beda menunjukkan terdapat perbedaan sangat nyata antara nilai modulus elastisitas papan partikel ampas tebu yang menggunakan kadar perekat 6% dengan yang 8% dan 10% (Tabel 3). Fenomena MOE ternyata sejalan dengan yang terjadi pada MOR. Nilai MOE diharapkan dapat ditingkatkan sampai memenuhi standar dengan menggunakan UF dengan kadar yang lebih tinggi.

Nilai pengujian kuat cabut sekrup tegak lurus permukaan papan partikel ampas tebu seluruhnya tidak memenuhi persyaratan Standar Indonesia (minimal 40 kg), Standar Jepang (31 - 51 kg), sedangkan standar FAO tidak mensyaratkan nilai kuat cabut sekrup. Hasil sidik ragam (Table 2) menunjukkan bahwa peningkatan kadar perekat tidak berpengaruh nyata terhadap kuat cabut sekrup papan partikel ampas tebu, meskipun ada kecenderungan peningkatan kuat cabut sekrup tersebut sebagaimana terjadi pada IB. Ikatan adhesi (partikel - UF) dan ikatan kohesi (UF - UF) yang makin intensif dengan meningkatnya kadar perekat UF, agaknya berperan positif pula terhadap kuat cabut sekrup.

Dibandingkan dengan persyaratan JIS (Anonim, 2003), sifat papan partikel yang tidak memenuhi syarat adalah pengembangan tebal, MOR, MOE dan kuat cabut sekrup. Semakin tinggi kadar perekat UF yang digunakan, semakin banyak sifat papan partikel yang memenuhi persyaratan JIS tersebut. Sifat yang tidak memenuhi syarat tersebut diharapkan dapat diperbaiki dengan penggunaan UF lebih banyak, emulsi parafin, atau sehingga lebih mengintensifkan ikatan adhesi (partikel -UF) dan ikatan kohesi (UF - -UF) dan sifat menolak air ( ).

1. Papan partikel ampas tebu yang dibuat dengan menggunakan perekat UF memiliki kerapatan 0,73 g/cm , termasuk papan partikel ber-kerapatan sedang, sehingga disarankan dapat digunakan sebagai penyekat ruangan dan daun meja berangka.

2

3

cross-linking agent

water repellence

2. Kadar perekat UF berpengaruh nyata terhadap keteguhan patah papan partikel ampas tebu. Makin tinggi kadar perekat, semakin tinggi nilai modulus patah, modulus elastisitas, keteguhan rekat, kuat cabut sekrup dan menurunkan pengembangan tebal.

3. Sifat papan partikel ampas tebu yang memenuhi standar Indonesia, standar Jepang dan standar FAO adalah kadar air (10,43%), kerapatan (0,73 g/cm3) dan keteguhan patah (182,68 kg/cm ). Sifat papan partikel yang tidak m e m e n u h i p e r s y a r a t a n J I S a d a l a h pengembangan tebal, MOR, MOE dan kuat cabut sekrup. Diharapkan sifat yang tidak memenuhi syarat tersebut diperbaiki dengan penggunaan lebih banyak kadar perekat UF, emulsi lilin, atau .

4. Dari percobaan ini, papan partikel yang paling berprospek adalah pada penggunaan bahan perekat UF dengan kadar 8%.

Departemen Kehutanan. 2009. Statistik Kehutanan Indonesia. Departemen Kehutanan. Jakarta.

DSN. 1996. Mutu Papan Partikel. Dewan Standar Nasional. DSN. Jakarta. SNI 03-2105-1996. FAO. 1966. Plywood and Other Wood-based Panels. Food and Agricultural Organization of United Nation. Rome.

Hendradi, T.C. 2006. Statistik Six Sigma dengan Minitab. Panduan Cerdas Inisiatif Kualitas. ANDI OFFSET. Yogyakarta.

JIS. 2008. Particleboards. Japan Standard Association. Tokyo. Japan Internasional Standard. JIS A. 5908:2003.

2

cross-linking agent

V. DAFTAR PUSTAKA

Iskandar, M.I. dan A. Supriadi. 2010. Pengaruh kadar perekat terhadap sifat papan partikel tandan sawit. Buletin Penelitian Hasil Hutan 16(2): Pusat Penelitian dan Pengembangan Hasil Hutan. Bogor

_____. 2011. Pengaruh besaran kempa terhadap sifat papan partikel serutan kayu. Jurnal Penelitian Hasil Hutan 29(3): 226-233. Pusat Penelitian dan Pengembangan Hasil Hutan. Bogor.

Kliwon, S. dan M.I. Iskandar. 1994. Sifat kayu lapis dan papan partikel beberapa jenis kayu hutan tanaman industri. Prosiding Diskusi Hasil Penelitian Puslitbang Hasil Hutan dan Sosek Kehutanan. Cipayung 24 - 25 Maret 1994. pp : 461 - 470.

Rowell, R.M., Raymond, A.Y., Judith, K.R. 1997. Paper Composit from Ag robased Resources. CRC Press, Inc : Lewis Publisher.

Subroto, 2006. Karakteristik pembakaran biobriket campuran batu bara, ampas tebu dan jerami. Jurnal Media Mesin 7(2) : 47 -54.

Sulastiningsih, I.M., Novitasari dan A. Turoso. 2006. Pengaruh kadar perekat terhadap sifat papan partikel bambu. Jurnal Penelitian Hasil Hutan 24(1): 1-8. Pusat Penelitian dan Pengembangan Hasil Hutan. Bogor.

Yusuf, M. 2003. Peningkatan mutu kualitas papan partikel dari limbah serbuk gergaji k a y u a k a s i a d a n l i m b a h p l a s t i k polypropylene dengan perekat UF pada berbagai variasi waktu kempa. Skripsi S1. Fakultas Kehutanan UNWIM. Tidak dipublikasikan.