Bab-

2

R

ENCANA

U

SAHA

D

AN/

A

TAU

K

EGIATAN

2.1. IDENTITAS PEMRAKARSA DAN PENYUSUN ANDAL

2.1.1. Pemrakarsa A. Nama Perusahaan

Nama Perusahaan : PT. PERTAMINA EP - Proyek Pengembangan Gas Matindok Alamat Kantor : Menara Standard Chartered Bank Lantai 21

Jl. Prof. DR Satrio Kav 164. Jakarta Selatan, 12950, Indonesia Telp./ Fax. : (021) 57893688/ (021) 57946223

B. Nama dan Alamat Penanggung Jawab Kegiatan

Nama : M. Indra Kusuma

Jabatan : General Manager Proyek Pengembangan Gas Matindok Alamat Kantor : Menara Standard Chartered Bank Lantai 21

Jl. Prof. DR Satrio Kav 164. Jakarta Selatan, 12950, Indonesia Telp./ Fax. : (021) 57893688/ (021) 57946223

Pemrakarsa kegiatan penyusunan AMDAL ini adalah PT Pertamina EP- PPGM. Rencana kegiatan ini dibagi berdasarkan konsep bisnis Hulu dan Hilir. Sebagai pelaksana kegiatan hulu seperti eksplorasi gas, pemboran sumur pengembangan, konstruksi dan operasi produksi GPF dan penyaluran gas melalui pipa menjadi tanggung jawab Bagian Hulu yang ditangani dan menjadi tanggung jawab sepenuhnya PT Pertamina EP. Sedangkan pelaksanaan kegiatan hilir seperti konstruksi pembangunan kompleks kilang LNG, pelabuhan khusus dan operasional LNG, pelabuhan khusus dan pemeliharaan fasilitas LNG menjadi

tanggung jawab Bagian Hilir, yakni PT Donggi-Senoro LNG (PT DSLNG).

2.1.2. Identitas Penyusun AMDAL A. Nama dan Alamat Instansi

Nama : Pusat Studi Lingkungan Hidup Universitas Gadjah Mada Alamat : Jl. Lingkungan Budaya, Sekip Utara Yogyakarta 55281 E-mail : [email protected]

Telp. : (0274) 565722, 902410 Fax. : (0274) 565722

B. Penanggung Jawab Studi

Nama : Dr. Eko Sugiharto

Jabatan : Kepala Pusat Studi Lingkungan Hidup Universitas Gadjah Mada Alamat Jl. Lingkungan Budaya, Sekip Utara Yogyakarta 55281

E-mail : [email protected] Telp. : (062-274) 565-722, 902-410 Fax. : (062-274) 565-722

C. Tim Pelaksana Studi AMDAL

Tim pelaksana Studi AMDAL ini terdiri dari beberapa bagian, yaitu: ketua tim, koordinator bidang fisik kimia beserta beberapa orang anggota, koordinator bidang biologi dengan seorang anggota, koordinator bidang sosial ekonomi dan budaya dengan beberapa orang anggota, koordinator bidang kesehatan masyarakat dengan seorang anggota dan beberapa narasumber. Susunan tim penyusun AMDAL selengkapnya disajikan pada Tabel 2.1.

Tabel 2.1. Susunan Tim Pelaksana Studi AMDAL

Jabatan Nama Keahlian SertifikatAMDAL

Ketua Drs. Bambang Agus Suripto, M.Sc. Ahli Kepala, Lingkungan

(S2, 10 tahun) A, B

Koordinator Bidang

Geofisik-Kimia Drs. Suprapto Dibyosaputro, M.Sc. Ahli Kepala, Geomorfologi(S2, 10 tahun) A, B Anggota Dr. rer. nat. Nurul Hidayat Aprilita, M.Si. Ahli Kimia (S3, 5 tahun) A

Ir. Wahyu Widodo, M.T. Ahli Transportasi A,B Koordinator Bidang

Biologi Drs. Bambang Agus Suripto, M.Sc.

Ahli Kepala, Lingkungan

(S2, 10 tahun) A, B

Asisten Utiyati, S.Si. Asisten Biologi A, B

Koordinator Bidang

Sos-Ek-Bud Drs. Dahlan H. Hasan, M.Si.

Ahli Kepala, Sos.Ek.Bud

(S2, 10 tahun) A, B

Anggota Supriadi, SH., M.Hum. Ahli Sos.Ek.Bud (S2) A, B Asisten Ir. Christina Lilies Sutarminingsih Asisten Sos.Ek.Bud. A, B

Koordinator Bidang

Kes. Mas. Prof. Dr. Sugeng Yuwono Mardihusodo Ahli Kepala, Kes. Mas.(Guru Besar)

Asisten P. Sutrisno, S.Sos. Asisten Kes. Mas. A, B

Pemetaan/GIS Ahsan Nurhadi, S.Si. Pemetaan/GIS A, B

Nara Sumber Ir. Subaryono, MA., Ph.D. GIS

(S3, 15 tahun) Dr. Ir. Subagyo Pramumidjojo Geologi – Kegempaan

(S3, 15 tahun) Ir. Rahman Hidayat, M.Sc.,Ph.D. Hidrooseanografi

2.2 URAIAN RENCANA USAHA DAN/ATAU KEGIATAN

Berikut ini secara keseluruhan diuraikan rencana kegiatan Proyek Pengembangan Gas Matindok, baik kegiatan Bagian Hulu maupun kegiatan Bagian Hilir.

A. Luas Tapak Proyek Termasuk Prasarana dan Sarana Lain

No Prasarana Satuan Luas Lahan

1. Sumur pengembangan 17 lokasi, @ 4 Ha 68 Ha

2. Manifold Station(MS) 3 lokasi, @ 1 Ha 3 Ha

3. Block Station(BS) 3 lokasi, @ 10 Ha 30 Ha

4. Jalur pipa ”flow line” 5 lokasi, lebar 8 m, panjang

35 km 14 Ha

5. Jaur pipa ”trunk line” dari 2 BS LNG

Plant Lebar 20 m, panjang 60 km 120 Ha

6. Kilang LNG (termasuk LNGJettydan

MOF) 1 unit 300 Ha

7. Pembuatan jalan baru dan peningkatan jalan yang sudah ada untuk pemboran sumur-sumur pengembangan

Lebar 6-8 m, panjang

sekitar 15 km 60 Ha

Luas total lahan yang diperlukan 595 Ha

Lahan yang diperlukan untuk 17 alokasi sumur pengembangan adalah 68 ha, pembangunan fasilitas manifold station di 3 (tiga) lokasi adalah 3 x 1 ha per lokasi (3 ha); untuk pembangunan BS di tiga lokasi seluas 30 ha; jalur pipa ”flowline” di lima lokasi tersebut adalah membutuhkan lahan 8 meter lebar x 35 kilometer panjang flowline (14 ha); Kompleks Kilang LNG seluas lebih kurang 300 ha; dan sistem pemipaan gas 20 meter lebar x 60 km panjang pipa (120 ha). Lokasi yang perlu dipersiapkan sebelum pemboran sumur-sumur pengembangan adalah lokasi sumur dan jalan masuk lokasi (pembuatan jalan baru dan peningkatan jalan yang sudah ada) dengan panjang kumulatif dari semua sumur ± 15 km dengan lebar 6 – 8 m (sekitar 60 ha). Jadi luas lahan yang diperlukan untuk tapak proyek sekitar 595 ha. Lahan yang dipergunakan akan menggunakan lahan milik masyarakat dan lainnya. Pelaksanaan pengadaan lahan secara ganti rugi dilakukan sesuai dengan ketentuan peraturan perundang-undangan yang berlaku.

B. Kapasitas Produksi

Rencana kegiatan yang akan dilakukan oleh PT. PERTAMINA EP, Proyek Pengembangan Gas Matindok adalah mulai dari kegiatan pemboran sumur pengembangan maupun pemboran

work over, pembangunan Block Station (BS) dan membangun pipa transmisi gas(flowline

dantrunkline), membangun Kilang LNG (DSLNG) berikut pelabuhan untuk membawa LNG ke luar Kabupaten Banggai.

Cadangan gas (1P, 2P dan 3P) dari lapangan-lapangan gas di blok Matindok adalah sebagai berikut : Lapangan 1P 2P 3P Donggi 332.76 518.45 718.83 Matindok 135.51 364.47 470.64 Maleo Raja 117.54 148.71 181.54 Minahaki 80.45 128.38 195.74 Sukamaju 32.65 48.73 80.33

Kapasitas produksi gas di Blok Matindok berdasarkan perhitungan cadangan gas yang ada diperkirakan akan sebesar ± 100 MMSCFD (gross), dengan kandungan kondensat ± 850 bopd dan air terproduksi maksimum sebesar ± 2500 bwpd. Umur produksi ± 20 tahun dengan kemampuan produksi plateau sebesar 100 MMSCFD selama 13 tahun yang didasarkan atas besarnya cadangan gas dan hasil kajian ekonomi. Gas yang diproduksi mengandung CO2 ± 2,5%, kandungan Total Sulfur ± 3.000 ppm dan kemungkinan adanya

unsur lainnya.

Fasilitas produksi gas yang akan dibangun terdiri dari Sumur Gas, Flowline, Manifolding Station, Gathering Line danBlock Station(BS) berikut Processing Facility (AGRU-SRU). Pipa transmisi dari BS menuju Kilang LNG direncanakan berukuran Ø 32” sepanjang ± 23 km dengan menggunakan jalur pipa JOB Pertamina – Medco Tomori Sulawesi (yang sudah dilengkapi dengan Dokumen AMDAL tersendiri).

Komposisi gas yang terkandung dalam pipa antara Sumur s/d Block Station maupun dari Block Station sampai dengan Kilang LNG adalah sebagai berikut.

Tabel 2.2. Komposisi Gas

Komposisi Gas Unit Donggi Matindok Spesifikasi

1. Dari sumur s/d Block Station

Hydrogen Sulphide H2S % mole 0.13910 0.38400

Alkyl Mercaptan RSH % mole 0.00200 0.00200

Carbonyl Sulphide COS % mole 0.00010 0.00020

Nitrogen N2 % mole 1.14213 2.23043

Carbon Dioxide CO2 % mole 3.18000 3.03000

Methane CH4 % mole 91.22078 80.97919

Ethane C2H6 % mole 1.51580 6.49778

Propane C3H8 % mole 1.20215 3.06306

Iso-Butane i-C4H10 % mole 0.34065 0.72750

Normal-Butane n-C4H10 % mole 0.33898 0.94917

Iso-Pentane i-C5H12 % mole 0.18483 0.65306

Normal-Pentane n-C5H12 % mole 0.10870 0.39829

Hexane C6H14 % mole 0.08113 0.34852

Heptane plus C7H16 % mole 0.54367 0.73681

Mercury Hg % mole

Total % mole 100.000 100.000

2. Dari Block Station s/d Kilang LNG

Nitrogen N2 % mole 1.18130 2.30920

Methane CH4 % mole 94.34943 83.83896

Ethane C2H6 % mole 1.56779 6.72725

Propane C3H8 % mole 1.24338 3.17123

Iso-Butane i-C4H10 % mole 0.35233 0.75319

Normal-Butane n-C4H10 % mole 0.35060 0.98269

Iso-Pentane i-C5H12 % mole 0.19116 0.67612

Normal-Pentane n-C5H12 % mole 0.11243 0.41235

Hexane C6H14 % mole 0.08391 0.36083

Heptane plus C7H16 % mole 0.56232 0.76283

CO2 75 ppmv max

H2S 3.5 ppmv max

Total Sulfur 17 ppmv max

0 10 20 30 40 50 60 G a s R a te (M M S C F /d a y ) 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 Year

Gas Deliverability (Base on Block Station Capacity)

MINAHAKI

DONGGI

Gambar 2.1. Kemampuan Produksi Lapangan Minahaki dan Donggi

0 5 10 15 20 25 30 35 G a s R a te (M M S C F /d ay ) 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 Year

Gas Deliverability (Base on Block Station Capacity)

MALEORAJA

MATINDOK

Sedangkan komposisi gas dan kemampuan produksi khusus lapangan Sukamaju yang akan diperuntukkan ke IPP Banggai adalah sebagai berikut :

Tabel 2.3. Komposisi Gas Lapangan Sukamaju Typical Gas Composition Of

Production Facilities Battery Limit Unit Sukamaju

Hydrogen Sulphide H2S % mole 0.1998

Alkyl Mercaptan RSH % mole 0.0010

Carbonyl Sulphide COS % mole 0.0004

Nitrogen N2 % mole 2.9764

Carbon Dioxide CO2 % mole 0.3096

Methane CH4 % mole 85.9307

Ethane C2H6 % mole 4.8391

Propane C3H8 % mole 2.1274

Iso-Butane i-C4H10 % mole 0.6192

Normal-Butane n-C4H10 % mole 0.9488

Iso-Pentane i-C5H12 % mole 0.3895

Normal-Pentane n-C5H12 % mole 0.2797

Hexane C6H14 % mole 0.2896

Heptane plus C7H16 % mole 1.0887

Mercury Hg % mole

Total % mole 100.0000

Pressure (Bottom Hole) Psia % mole 2800

Temperature (Bottom Hole) Deg. F % mole 250

Gambar 2.3. Kemampuan Produksi Lapangan Sukamaju Sukamaju Performance Prediction

0 1 2 3 4 5 6 7 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 Year G a s R a te , M M S C F D SUKAMAJU

C. Jadwal Kegiatan

Kegiatan pengembangan dibagi kedalam beberapa tahapan, yaitu prakonstruksi, konstruksi, operasi dan pasca operasi.

Tabel 2.4. Umur Kegiatan Pengembangan Lapangan Gas Matindok

Tahap Kegiatan 2008 2009 Tahun2012 2013 2035

1. Prakonstruksi ***********

2. Konstruksi ***********

3. Operasi

a. Pemboran *********** ***********

b. Operasi Produksi Gas ***********

c. Operasi Produksi LNG ***********

4. Pasca Operasi **********

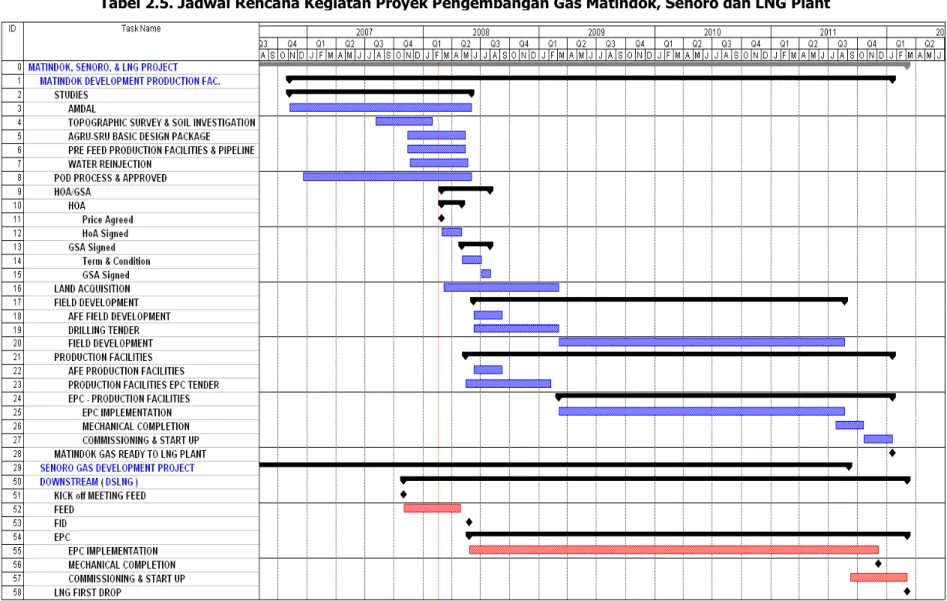

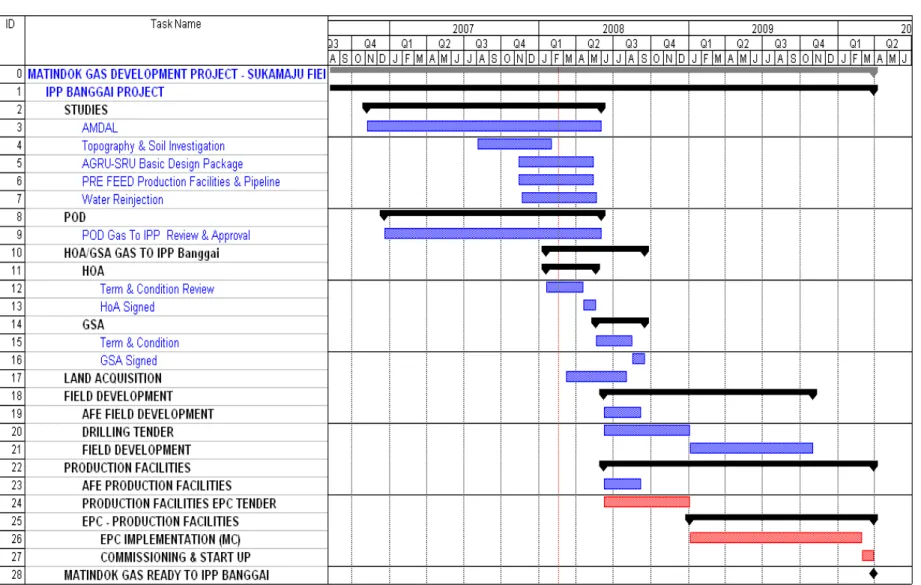

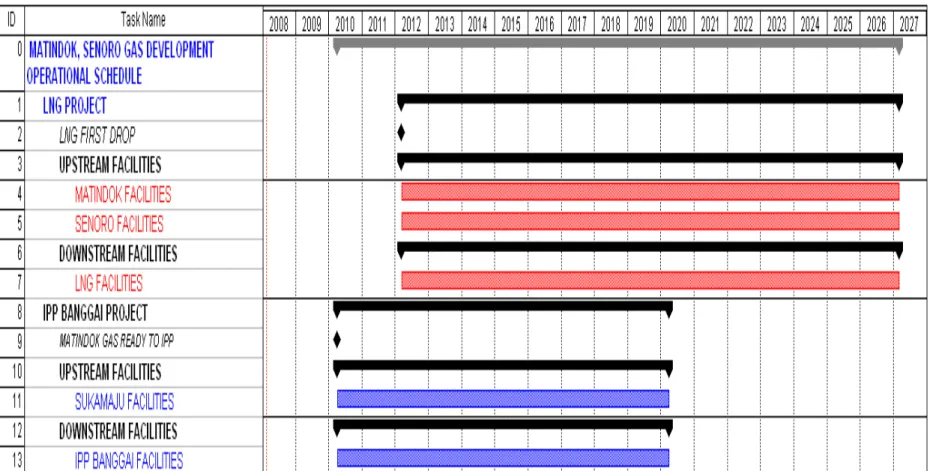

Secara lebih rinci jadwal pengembangan lapangan gas Matindok dapat dilihat pada

Tabel 2.5, Tabel 2.6 dan Tabel 2.7.

Kilang LNG yang akan dibangun direncanakan akan memproduksi LNG maksimum sampai dengan 2 juta metrik ton per tahun dengan pasokan gas alam antara 300 hingga 350 standar kaki kubik per hari (mllion standard cubic feet per day, disingkat MMSCFD) yang berasal dari Blok Matindok sebesar 95 MMSCFD dan dari Blok Senoro sebesar 250 MMSCFD. Selain itu, juga akan dihasilkan kondensat maksimum sampai 2.500 barel kondensat per hari. Kilang LNG diperkirakan akan beroperasi selama 20 tahun. Apabila gas dari Block Matindok habis kemungkinan masih akan menerima gas-gas yang akan dikembangkan kemudian dari lapangan-lapangan baru baik dari blok JOB Senoro maupun dari Block Matindok.

Pembangunan proyek yang meliputi pembangunanBlock Stationdi darat, jaringan pipa gas untuk menyalurkan gas menuju lokasi Kilang LNG, tanki penyimpanan LNG, pelabuhan laut khusus untuk pengiriman LNG serta fasilitas pendukung Kilang. Bahan baku gas akan dipasok dari 5 lokasi sumber gas dari 4 (empat) sumur yang sudah ada dengan penambahan sumur gas baru sebanyak 17 sumur, sehingga total sumur produksi adalah 21 sumur yang akan diproduksikan selama 15 tahun periode operasi. Jadwal kegiatan konstruksi direncanakan akan dimulai awal tahun 2009. Rencana kegiatan ini dilakukan secara bertahap, dimana secara garis besar, dasar perencanaan fasilitas produksi diringkaskan seperti disajikan pada Gambar 2.4, Gambar 2.5 dan Gambar 2.6.

Tabel 2.6. Jadwal Rencana Kegiatan Pengembangan Lapangan Sukamaju dan IPP Banggai File di Bu Rita

Tabel 2.7. Jadwal Rencana Operasional Pengembangan Lapangan Matindok – LNG Plant dan Sukamaju dan IPP Banggai

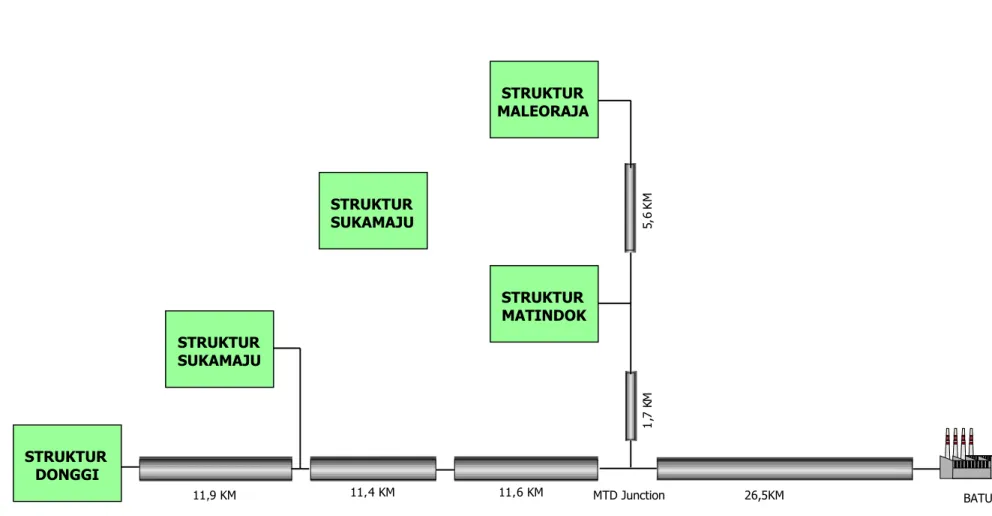

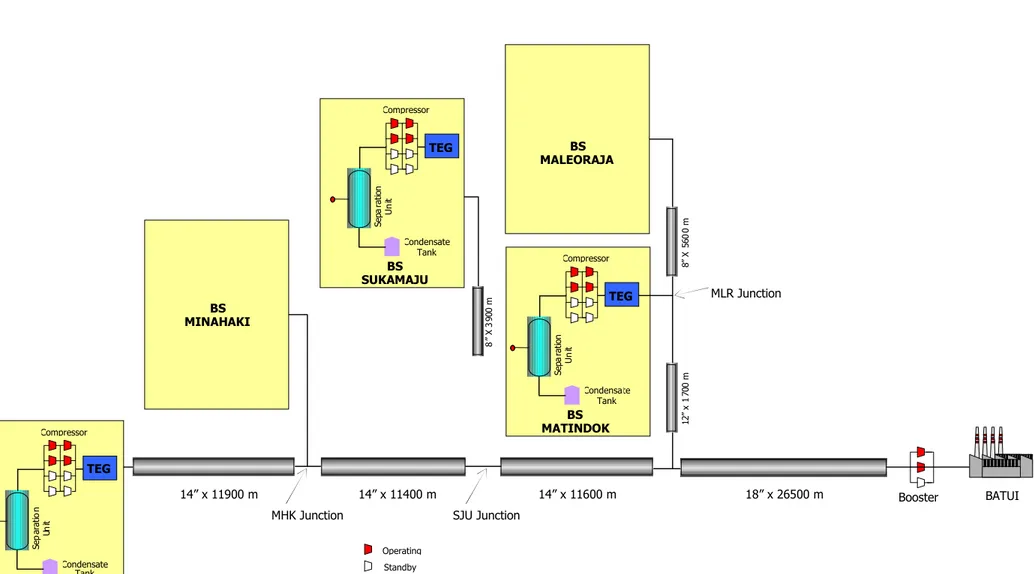

STRUKTUR DONGGI 34,9 KM MTD Junction 26,5KM BATUI 1 ,7 KM 5, 6 K M

Gambar 2.4. Diagram Blok Rencana Pengembangan Tahap 1

STRUKTUR MATINDOK STRUKTUR MALEORAJA

STRUKTUR DONGGI 11,9 KM MTD Junction 26,5KM BATUI 1 ,7 KM 5, 6 K M

Gambar 2.5. Skema Rencana Pengembangan Tahap 2

STRUKTUR MATINDOK STRUKTUR MALEORAJA STRUKTUR SUKAMAJU STRUKTUR SUKAMAJU 11,4 KM 11,6 KM

14” x 11900 m

Gambar 2.6. Diagram Alir Pengembangan Blok Matindok

14” x 11400 m 14” x 11600 m 18” x 26500 m Se p ar at io n Un it Condensate Tank BS DONGGI Compressor TEG Booster BATUI MHK Junction SJU Junction

MLR Junction BS MINAHAKI Se pa ra tio n U n it Condensate Tank BS MATINDOK Compressor TEG Se pa ra tio n U n it Condensate Tank BS SUKAMAJU Compressor TEG 8 ” X 3 90 0 m 8” X 56 0 0 m 12 ” x 1 70 0 m BS MALEORAJA Operating Standby

D. Jenis Sumber Energi dan Sumber Air yang Diperlukan di Lokasi Rencana Kegiatan

Jenis sumber energi utama untuk mendukung pengoperasian fasilitas produksi adalah: 1. Bahan bakar gas diperlukan untuk pengoperasian berbagai fasilitas seperti Unit

Pengering Gas, Gas Treating Unit, Unit Pencairan Gas menjadi LNG, Penggerak Kompresor dan Penggerak Generator listrik. Bahan bakar gas akan diambil dari hasil produksi sendiri.

2. Unit generator berbahan bakar minyak, yang disediakan untuk keadaan darurat di masing-masing BS, Kilang LNG dan Pelabuhan Khusus/pelabuhan. Bahan bakar minyak diperoleh dari sumber terdekat di sekitar lokasi proyek.

3. Energi listrik yang berasal dari genset berbahan gas untuk penerangan dan penggerak motor listrik.

Keperluan air cukup besar, untuk pemboran sekitar 420 m3 per sumur, hydrotest saluran

pipa sekitar 20.000 m3 dan kebutuhan air untuk operasi setiap unit BS sekitar 25 m3/hari.

Kebutuhan air tawar untuk konstruksi tersebut di atas, akan diambil dari air sungai atau genangan air tawar terdekat.

Kebutuhan air untuk operasional Kilang LNG plant memerlukan air sebesar 75 m3/hari.

Untuk keperluan operasional tersebut direncanakan menggunakan air tanah dalam. Kemungkinan lain operasional Kilang LNG akan menggunakan air sungai atau air laut yang telah di desalinasi terlebih dahulu.

E. Sosialisasi dan Konsultasi Publik 1) Sosialisasi

Pengumumam rencana kegiatan telah dilakukan melalui media cetak, poster, radio siaran swasta setempat dan spanduk. Contoh pengumuman di media massa lokal dan nasional, poster dan spanduk disampaikan pada Lampiran 1.

2) Konsultasi Publik

Dalam rangka penyusunan Kerangka Acuan (KA) ANDAL, telah dilaksanakan konsultasi publik di 2 (dua) tempat, yaitu pada hari Selasa tanggal 22 Mei 2006 di Kecamatan Batui dan tanggal 23 Mei 2006 di Kecamatan Toili. Pertemuan konsultasi publik di Kecamatan Batui dilaksanakan untuk mendapatkan saran/masukan/tanggapan masyarakat yang bertempat tinggal di Desa Kintom dan Batui, sedangkan yang dilaksanakan di Kecamatan Toili untuk warga masyarakat di Desa Toili dan Toili Barat. Pertemuan ini dihadiri oleh delegasi PT. PERTAMINA-EP, wakil dari Kementrian KLH, dari Ditjen Migas, Pemerintah Kabupaten Banggai, Tim Penyusun Dokumen AMDAL dari PSLH UGM - PPLH UNTAD, serta masyarakat Kecamatan Batui, Toili dan Toili Barat di Kabupaten Banggai.

Berdasarkan pengamatan dan evaluasi terhadap saran, pendapat dan tanggapan dari masyarakat, Pemerintah Daerah dan pihak-pihak terkait dengan rencana kegiatan pengembangan, terdapat beberapa masukan yang perlu menjadi perhatian sebagai berikut:

Pembebasan lahan dan kompensasi tanaman tumbuh Ketenagakerjaan lokal

Program pemberdayaan masyarakat

Keberadaan terumbu karang di lepas pantai Keberadaan Suaka Margasatwa Bakiriang

Semua saran, rekomendasi dan gagasan tersebut menjadi bahan pertimbangan/ masukan bagi Tim Studi dalam penyusunan Dokumen ANDAL, RKL dan RPL Pengembangan Lapangan Gas Matindok.

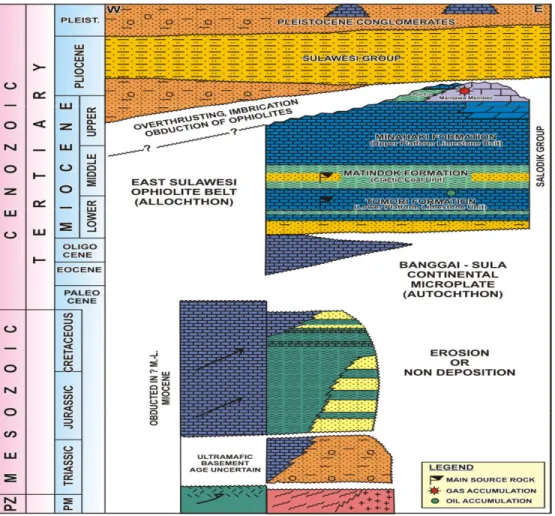

F. Kegiatan Pemboran 1. Pemboran Sumur

Secara geologi daerah Blok Matindok dan sekitarnya terletak di Cekungan Banggai yang berada di sebelah selatan dari lengan bagian timur Pulau Sulawesi. Cekungan Banggai merupakan bagian utama dari offshore depression sepanjang pantai sebelah selatan-timur dari bagian tangan sebelah selatan-timur laut Sulawesi yang berbentuk tidak simetris

dengan kemiringan sepanjang garis pantai dan berorientasi dengan arah N60ºE. Cekungan ini termasuk pada klasifikasi cekungan transform refted yang merupakan cekungan active margin basin or collision related basin. Stratigrafi regional Cekungan Banggai dapat dilihat pada Gambar 2.8, dimana daerah ini mempunyai potensi hidrokarbon dan telah terbukti menghasilkan hidrokarbon di batuan karbonat Formasi Tomori dan Formasi Minahaki.

Sampai dengan bulan Februari 2006, telah dilakukan 12 pengeboran sumur di Blok Matindok, dimana 9 sumur berhasil menemukan gas di lima struktur (Donggi, Matindok, Maleoraja, Sukamaju dan Minahaki) dan 3 sumur kering. Pemboran sumur masih mungkin dilakukan di Blok Matindok ini, karena berdasarkan analisa Geologi dan Geofisika masih terdapat beberapa prospek dan lead yang kemungkinan mempunyai potensi kandungan hidrokarbon.

Gambar 2.8. Stratigrafi Regional Cekungan Banggai – Sula, Lengan Timur Sulawesi

2. Pemboran Sumur Pengembangan

Dari hasil beberapa pemboran sumur eksplorasi yang telah dilakukan di Blok Matindok ini terdapat lima buah struktur yang mempunyai kandungan gas, dimana 5 buah struktur tersebut terletak di onshore. Cadangan gas (terambil) yang telah disertifikasi dari kelima struktur tersebut diperkirakan mencapai 699 BSCF gas (P1) dimana cadangan sebesar 666.26 BCF akan disalurkan ke LNG Plant dan cadangan sebesar 32.65 BCF dari lapangan Sukamaju yang akan dikembangkan apabila ijin dari Menteri Kehutanan mengenai alih fungsi sudah dikeluarkan. Gas hasil produksi sumur Sukamaju direncakan untuk memasok gas ke Pembangkit Listrik IPP Banggai.

Berdasarkan analisa Geologi, Geofisika dan Reservoir (GGR) dari kelima struktur tersebut direncanakan untuk melakukan pemboran 17 sumur pengembangan, dengan kemungkinan ada sumur yang kering. Jenis kegiatan pekerjaan sumur meliputi pemboran sumur pengembangan (17 sumur), work over/kerja ulang (4 sumur), stimulasi, perawatan sumur, dan penutupan sumur.

Pelaksanaan pemboran pengembangan di lima lapangan yang ada di PPGM yaitu masing-masing di lapangan Donggi, Minahaki, Sukamaju, Matindok dan Maleoraja mempunyai kedalaman yang berbeda. Target reservoir produksi adalah lapisan Minahaki atas atau biasa disebut lapisan Mio Carbonat, adalah reservoir gas dibatuan karbonat.

Perencanaan Sumur Pengembangan

Jumlah sumur yang direncanakan untuk diproduksikan dari 5 lapangan (Matindok, Maleoraja, Minahaki, Donggi dan Sukamaju) sebanyak 21 sumur, terdiri atas 4 sumur eksisting (ex-eksplorasi) dan 17 sumur pengembangan baru.

Sumur2 pengembangan yang direncanakan untuk kelima lapangan tersebut akan dibor dengan lubang 26”, 17-1/2”, 12-1/4” dan 8-1/2” yang masing2 akan dipasang selubung 20”, 13 3/8”, 9 5/8” dan disemen dari dasar sampai permukaan, kecuali selubung 7” yang akan digantung dengan liner hanger pada selubung 9 5/8”. Trayek lubang 12 ¼” dilakukan sampai menembus 1 – 2 meter lapisan produksi (top Minahaki) yang kemudian selubung 9 5/8” dengan shoe dipasang ± 10 meter diatas top Minahaki. Kedalaman akhir sumur diperkirakan pada kedalaman 30 - 50 m di bawah GWC(Gas Water Contact).

a. Sumur Pengembangan Donggi

Berdasarkan hasil analisa dan evaluasi GGR, pada struktur Donggi dapat diproduksikan gas dari 8 titik serap yang terdiri atas 4 titik serap eksisting (hasil eksplorasi) dan 4 titik pengembangan. Titik-titik serap tersebut adalah: 4 sumur existing (DNG-1, DNG-2, DNG-3, DNG-5), 4 sumur pengembangan (DNG-AA/6 & DNG-BB/7 akan dibor miring dari cluster di DNG-1, DNG-CC/8 & DNG-DD/9 akan dibor miring dari cluster di DNG-2). Posisi sumur-sumur pengembangan dapat dilihat pada tabel berikut.

Tabel 2.8. Koordinat Sumur Eksisting dan Pengembangan Lapangan Donggi

Sumur X Koordinat Y Keterangan

DNG-1 418.159 9.829.801 Existing DNG-2 415.619 9.830.409 Existing DNG-3 417.457 9.827.744 Existing DNG-5 417.194 9.829.436 Existing DNG-AA/6 418.503 9.830.742 Development DNG-BB/7 415.604 9.831.270 Development DNG-CC/8 418.103 9.829.153 Development DNG-DD/9 413.204 9.830.870 Development

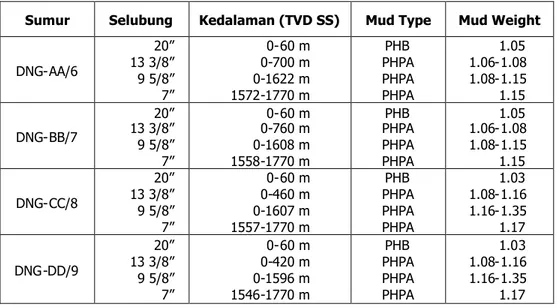

Skematis rencana casing setting dan desain lumpur pada sumur-sumur pengembangan di Lapangan Donggi adalah sebagai berikut.

Tabel 2.9. Skematis Rencana Casing Setting dan Design Lumpur Pada Sumur-Sumur Lapangan Donggi

Sumur Selubung Kedalaman (TVD SS) Mud Type Mud Weight

DNG-AA/6 20” 13 3/8” 9 5/8” 7” 0-60 m 0-700 m 0-1622 m 1572-1770 m PHB PHPA PHPA PHPA 1.05 1.06-1.08 1.08-1.15 1.15 DNG-BB/7 20” 13 3/8” 9 5/8” 7” 0-60 m 0-760 m 0-1608 m 1558-1770 m PHB PHPA PHPA PHPA 1.05 1.06-1.08 1.08-1.15 1.15 DNG-CC/8 20” 13 3/8” 9 5/8” 7” 0-60 m 0-460 m 0-1607 m 1557-1770 m PHB PHPA PHPA PHPA 1.03 1.08-1.16 1.16-1.35 1.17 DNG-DD/9 20” 13 3/8” 9 5/8” 7” 0-60 m 0-420 m 0-1596 m 1546-1770 m PHB PHPA PHPA PHPA 1.03 1.08-1.16 1.16-1.35 1.17

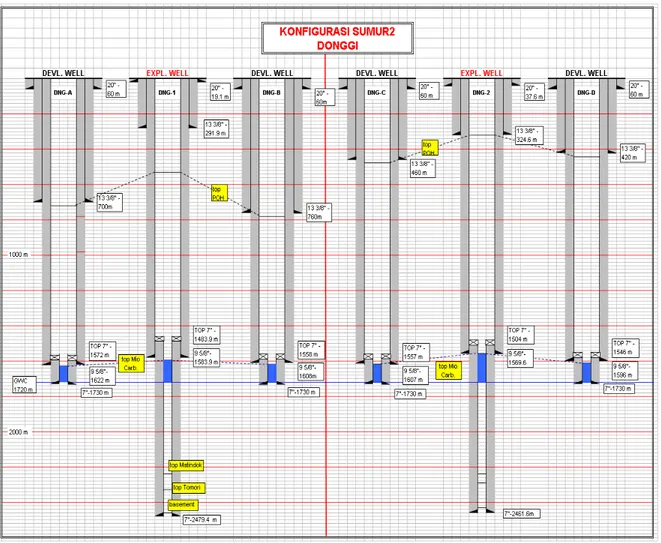

Gambaran secara visual tentang konfigurasi secara keseluruhan untuk sumur-sumur pengembangan di Lapangan Donggi disajikan pada gambar berikut.

Gambar 2.9. Konfigurasi Keseluruhan Sumur-Sumur Pengembangan di Lapangan Donggi

b. Sumur Pengembangan Matindok

Berdasarkan hasil analisis dan evaluasi GGR, pada struktur Matindok dapat diproduksikan gas dari 4 titik serap yang kesemuanya merupakan sumur pengembangan. Titik-titik serap tersebut adalah: MTD-BB/2, MTD-1S/3 & MTD-AA/4 akan dibor miring dari cluster sumur MTD-2, dan MTD-CC/5. Posisi sumur-sumur pengembangan dapat dilihat pada tabel berikut.

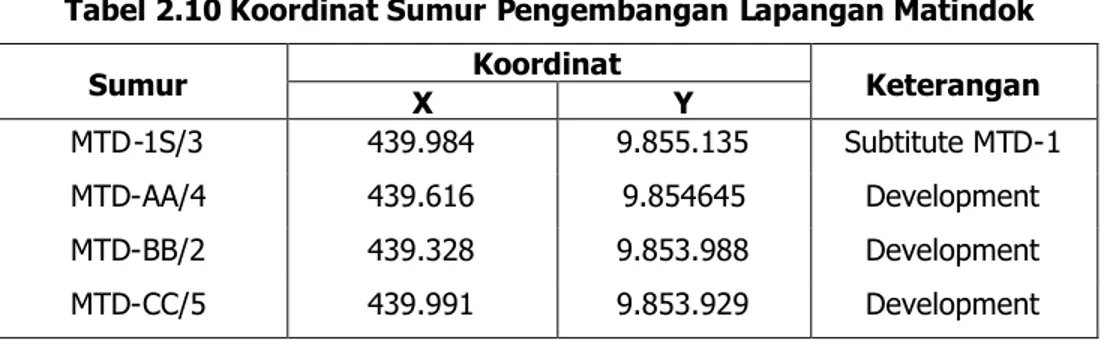

Tabel 2.10 Koordinat Sumur Pengembangan Lapangan Matindok

Sumur X Koordinat Y Keterangan

MTD-1S/3 439.984 9.855.135 Subtitute MTD-1

MTD-AA/4 439.616 9.854645 Development

MTD-BB/2 439.328 9.853.988 Development

MTD-CC/5 439.991 9.853.929 Development

Rencana casing dan desain lumpur pada sumur-sumur Lapangan Matindok disajikan pada tabel berikut.

Tabel 2.11. Skematis Rencana Casing Setting dan Desain Lumpur Pada Sumur-Sumur Lapangan Matindok

Sumur Selubung Kedalaman Mud Type Mud Weight

MTD-1S/3 20” 13 3/8” 9 5/8” 7” 0-150 m 0-900 m 0-1963 m 1913-2113 m PHB PHPA PHPA PHPA 1.05 1.05 – 1.08 1.08 – 1.20 1.13 – 1.15 MTD-AA/4 20” 13 3/8” 9 5/8” 7” 0-150 m 0-900 m 0-1920 m 1870-2113 m PHB PHPA PHPA PHPA 1.05 1.05 – 1.08 1.08 – 1.20 1.13 – 1.15 MTD-2 (APRAISAL) 20” 13 3/8” 9 5/8” 7” 0-150 m 0-600 mVD 0-1932 mVD 1882-2200 mVD PHB PHPA PHPA PHPA 1.05 1.05 – 1.08 1.08 – 1.20 1.13 – 1.15 MTD-CC/5 20” 13 3/8” 9 5/8” 7” 0-150 m 0-800 m 0-1894 m 1844-2113 m PHB PHPA PHPA PHPA 1.05 1.05 – 1.08 1.08 – 1.20 1.13 – 1.15

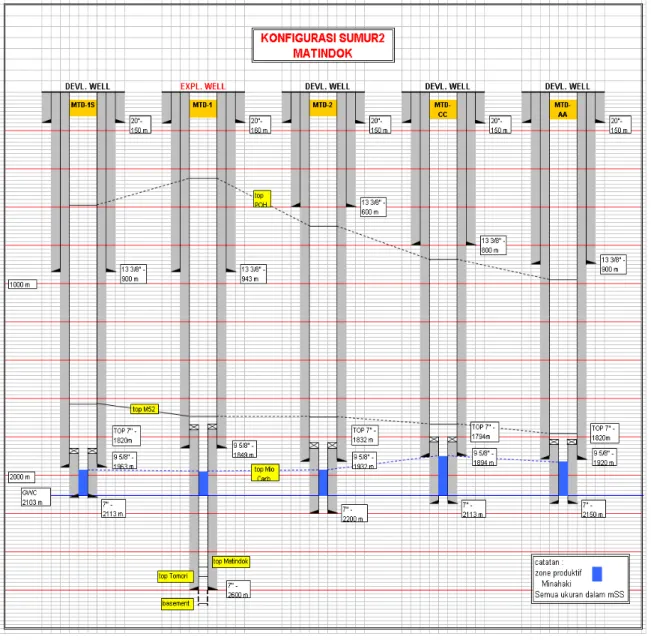

Konfigurasi secara keseluruhan untuk sumur-sumur pengembangan di Lapangan Matindok digambarkan sebagai berikut.

Gambar 2.10. Konfigurasi Keseluruhan Sumur-Sumur Pengembangan Di Lapangan Matindok

c. Sumur Pengembangan Maleo Raja

Berdasarkan hasil analisis dan evaluasi GGR, pada struktur Maleo Raja dapat diproduksikan gas dari 3 titik serap sumur pengembangan. Titik-titik serap tersebut adalah: MLR-AA/2, MLR-BB/3 dan MLR-CC/4 akan dibor miring dari cluster sumur MLR-2. Posisi sumur-sumur eksisting dan pengembangan lapangan Maleo Raja dapat dilihat pada tabel berikut.

Tabel 2.12. Koordinat Sumur Pengembangan Lapangan Maleo Raja

Sumur Koordinat Keterangan

X Y

MLR-AA/2 439.422 9.857.808 Development MLR-BB/3 438.087 9.857.878 Development MLR-CC/4 438.784 9.857.745 Development

Sementara itu skematis rencana casing setting dan desain lumpur pada sumur-sumur pengembangan di Lapangan Maleo Raja disajikan pada tabel berikut.

Tabel 2.13. Skematis Rencana Casing Setting dan Desain Lumpur Pada Sumur-Sumur Maleo Raja

Sumur Selubung Kedalaman Mud Type Mud Weight

MLR-AA/2 20” 13 3/8” 9 5/8” 7” 0-160 m 0-860 m 0-1957 m 1907-2088 m PHB PHPA PHPA PHPA 1.055 1.055 – 1.18 1.18 – 1.36 1.15 MLR-BB/3 20” 13 3/8” 9 5/8” 7” 0-160 m 0-860 m 0-1911 m 1861-2088 m PHB PHPA PHPA PHPA 1.055 1.055 – 1.18 1.18 – 1.36 1.15 MLR-CC/4 20” 13 3/8” 9 5/8” 7” 0-160 m 0-860 m 0-1934 m 1884-2088 m PHB PHPA PHPA PHPA 1.055 1.055 – 1.18 1.18 – 1.36 1.15

Gambaran atau konfigurasi sumur-sumur pengembangan Lapangan Maleo Raja, secara total dapat dilihat pada gambar berikut.

Gambar 2.11. Konfigurasi Keseluruhan Sumur-Sumur Pengembangan di Lapangan Maleo Raja

d. Sumur Pengembangan Minahaki

Berdasarkan hasil analisis dan evaluasi GGR, pada struktur Minahaki dapat diproduksikan gas dari 4 titik serap yang keseluruhannya merupakan sumur pengembangan, dimana satu sumur eksisting (MHK-1) telah di ”plug & abandont”, sehingga diganti MHK-1S/2 sebagai substitusi. Titik-titik serap tersebut adalah: MHK-1S/2, MHK-AA/3, MHK-BB/4, dan MHK-CC/5.

Tabel 2.14. Koordinat Sumur Eksisting dan Pengembangan Lapangan Minahaki

Sumur koordinat Keterangan

X-Coord Y-Coord

MHK-1S/2 424.521 9.839.501 Subtitute MHK-1 MHK-AA/3 424.755 9.840.355 Development MHK-BB/4 425.014 9.841.230 Development MHK-CC/5 424.221 9.838.619 Development

Berdasarkan sumur eksplorasi sebelumnya, secara skematis rencana pemboran pengembangan sumur-sumur di Minahaki dapat dilihat dalam tabel berikut.

Tabel 2.15. Skematis Rencana Casing Setting dan Desain Lumpur Pada Sumur-Sumur Lapangan Minahaki

Sumur Selubung Kedalaman Mud Type Mud Weight

MHK-1S/2 20” 13 3/8” 9 5/8” 7” 0-150 m 0-800 m 0-1762 m 1712-1927 m PHB PHPA PHPA PHPA 1.05 1.05 – 1.18 1.18 – 1.30 1.15 MHK-AA/3 20” 13 3/8” 9 5/8” 7” 0-150 m 0-800 m 0-1784 m 1734 -1927 m PHB PHPA PHPA PHPA 1.05 1.05 – 1.18 1.18 – 1.30 1.15 MHK-BB/4 20” 13 3/8” 9 5/8” 7” 0-100 m 0-580 m 0-1762 m 1712-1927 m PHB PHPA PHPA PHPA 1.05 1.05 – 1.18 1.18 – 1.30 1.15 MHK-CC/5 20” 13 3/8” 9 5/8” 7” 0-150 m 0-740 m 0-1766 m 1716 - 1927 m PHB PHPA PHPA PHPA 1.05 1.05 – 1.18 1.18 – 1.30 1.15

Konfigurasi secara keseluruhan untuk sumur-sumur pengembangan Minahaki, secara visual dapat dilihat pada gambar berikut.

Gambar 2.12. Konfigurasi Keseluruhan Sumur-Sumur Pengembangan di Lapangan Minahaki

e. Sumur Pengembangan Sukamaju

Berdasarkan hasil analisis dan evaluasi GGR, pada struktur Sukamaju dapat diproduksikan gas dari 2 titik serap yang terdiri atas SJU-AA dan SJU-BB yang keduanya akan dikembangkan/dieksploitasi apabila ijin dari Menteri Kehutanan mengenai alih fungsi sudah dikeluarkan.

Tabel 2.16. Koordinat Sumur Eksisting dan Pengembangan Lapangan Sukamaju

Sumur X Koordinat Y Keterangan

SJU-1 430665 9849210 Existing

SJU-AA 430895 9849733 Pengembangan

SJU-BB 431010 9848949 Pengembangan

Skematis rencana pemboran pengembangan sumur di Lapangan Sukamaju adalah sebagai berikut.

Tabel 2.17. Skematis Rencana Casing Setting dan Desain Lumpur ada Sumur-Sumur Sukamaju

Sumur Selubung Kedalaman Mud Type Mud Weight

SJU-AA 20” 13 3/8” 9 5/8” 7” 0-150 m 0-800 m 0-1977 m 1927-2050 m PHB PHPA PHPA PHPA 1.04 – 1.05 1.05 – 1.10 1.20 – 1.23 1.14 – 1.15 SJU-BB 20” 13 3/8” 9 5/8” 7” 0-150 m 0-800 m 0-1908 m 1858 -2050 m PHB PHPA PHPA PHPA 1.04 – 1.05 1.05 – 1.10 1.20 – 1.23 1.14 – 1.15 Konfigurasi sumur SJU-1 dan rencana pengembangan SJU-AA dapat dilihat pada gambar berikut.

Gambar 2.13. Konfigurasi Sumur SJU-1 dan Rencana Sumur Pengembangan SJU-AA

Peralatan pemboran dan kapasitasnya disesuaikan dengan target pemboran. Selain itu, masih digunakan pula peralatan pendukung operasi lainnya seperti air compressor, cement mixer and pump, cement storage tanks, electric wire logging unit, mud pump, mud logging equipment, desender and desilter, truck and trailers, pompa air, blow out preventer, dan lain sebagainya.

Dilihat dari lokasi antara sumur pemboran dengan kilang LNG di Uso, blok sumur Matindok letaknya relatif paling dekat yaitu sekitar 13 km sedangkan yang terjauh adalah blok Donggi dengan jarak ± 50 km. Sementara itu bila dilihat kedekatannya dengan perairan/laut, blok Donggi yang terdekat (± 3 km) dan yang terjauh blok Sukamaju (± 10 km); dan bila dari sungai yang terdekat adalah blok Maleoraja yaitu sekitar 10 meter dari Kuala Kayo dan yang terjauh adalah blok Minahaki dengan jarak ± 250 meter dari S. Toliso.

3. Sumur Produksi

Setelah pemboran selesai, selanjutnya dilakukan penyelesaian sumur (well completion)

sesuai dengan program yang telah disusun, antara lain dengan pemasanganproduction string, well head and Christmas tree.

4. Pengelolaan serbuk bor dan lumpur bor bekas

Serbuk bor (cutting) hasil pemboran dialirkan ke permukaan dan disaring melalui alat pemisah padatan (shale shaker) yang akan memisahkan serbuk bor dari lumpur bor. Serbuk bor dan lumpur bor bekas ditampung dalam mud pit yang mempunyai kapasitas tampung lebih besar daripada jumlah limbah yang dihasilkan. Konstruksi mud pit dibangun dengan cara penggalian dan pemadatan secara mekanis, diantara mud pit satu dengan yang lain terdapat fasiltas penyaring yang terdiri dari Bak Oil Catcher, Bak Koagulasi dan Water Disposal.

Kebutuhan lumpur bor untuk seluruh trayek pemboran sumur dapat diuraikan dalam perhitungan yang dapat dilihat pada Tabel 2.18. Setelah operasi pemboran selesai, lumpur bor bekas beserta bahan kimia dan additive lainnya akan dikelola sesuai dengan Peraturan Menteri ESDM No. 045 Tahun 2006.

Tabel 2.18. Kebutuhan Lumpur Bor

HOLE VOLUME & CASING PROGRAM SUMUR Interval (M) Hole Size (Inch) Sg Jenis Lumpur Casing Size (Inch) Excess Open Hole Volume (BBL) Casing Volume (BBL) Hole Volume (BBL) Surface Volume (BBL) Volume Per Smr Loss Surface (BBL) Total Volume (BBL) Keterangan 1 2 3 4 5 6 7 8 9 10 11 12 13 14 Assumsi casing

0-40 36 1.04 GEL WATER 30 100% 330.36 0.00 330.46 - 330.46 - 330.46 30”-ID 29”

40-150 26 1.04-1.08 WBM 20 100% 474.01 107.22 581.23 503.44 581.23 100.00 1,291.90 20”-94” ID 19.124” 150-1000 17 ½ 1.08-1.20 WBM 13 3/8 50% 1,244.54 174.85 1.419.39 503.44 1.419,39 - 2,097.68 13 3/8”-54” ID 12.615 1000-1099 12 ¼ 1.20-1.27 WBM 9 5/8 50% 788.47 507.22 1.295,69 - 1,295.69 - 1,802.91 9 5/8”-36” ID 8.921” 1099-2357 8 ½ 1.15 WBM 7 50% 89.12 532.43 621.55 503.44 621.55 - 1,657.42 7”-26” ID 6.276”

Tabel 2.19. Estimasi Volume Serbuk Bor (Cutting) dan Water Base Mud yang Dibutuhkan

Sumur Measure DepthVolume (BBL) Mud Catatan

(M) Serbuk Bor(Cutting)

DNG-AA/6 1951 2,270 5,959 Directional Well

DNG-BB/7 1890 2,064 5,504 Directional Well

DNG-CC/8 1888 1,827 4,944 Directional Well

DNG-DD/9 1896 1,797 4,870 Directional Well

MTD-1S/3 2347 2,911 7,150 Directional Well

MTD-AA/4 2235 2,707 6,720 Directional Well

MTD-BB/2 2200 2,512 6,275 Stright Well

MTD-CC/5 2113 2,701 6,763 Stright Well

MLR-AA/2 2088 2,705 6,768 Stright Well

MLR-BB/3 2207 2,780 6,890 Directional Well

MLR-CC/4 2294 2,858 7,033 Directional Well

MHK-1S/2 1978 2,542 6,450 Directional Well

MHK-AA/3 2069 2,628 6,610 Directional Well

MHK-BB/4 2000 2,395 6,094 Directional Well

MHK-CC/5 2044 2,548 6,433 Directional Well

SJU-AA/2 2113 2,670 6,689 Directional Well

SJU-BB/3 2171 2,653 6,621 Directional Well

Jenis lumpur yang digunakan adalah Water Base Mud (WBM) yaitu berupa campuran bahan baku utama air dengan bahan kimia pembuat lumpur bor dan additive seperti disajikan pada tabel berikut.

G. Sistem Pemipaan Gas Jalur pipa

Hasil produksi gas dari tiap-tiap sumur dialirkan melalui pipa produksi (flowline) dengan diameter yang sesuai, sebagian besar menggunakan pipa berdiameter 4 inch dan ada sebagian yang menggunakan pipa berdiameter 6 inch. Pipa flowline dimaksud dirancang menggunakan material baja carbon yang didalamnya dilapisi Stainless-Steel agar tahan terhadap gas H2S untuk menuju Blok Station (BS). Lebar lahan yang akan digunakan untuk pipa produksi tersebut sekitar 8 meter dengan panjang kumulatif ± 35 km untuk 21 sumur. Layout masing-masing lokasi Block Station dan flowline diringkaskan seperti pada

Gambar 2.14. SkemaFlowlinedanTrunkline

Gambar 2.15. SkemaFlowlinedanTrunkline

Gambar 2.16. SkemaFlowlinedanTrunkline

Desain flowline tersebut berdasarkan ASME/ANSI B.31.8. (keterangan Code dan Standard terlampir) dan GPSA Hand Book.

Gambar 2.17. Flowline Diagram

Gas dari BS Donggi dan gas dari BS Matindok dialirkan ke LNG Plant. Gas yang telah diproses di BS Donggi dan Matindok yang kandungannya sesuai dengan standar gas sesuai persyaratan Kilang LNG akan dikirim ke Kilang LNG di Batui atau Kintom. Pengiriman gas ke LNG Plant dengan cara 2 (dua) alternatif berikut ini. Sedangkan gas dari BS Sukamaju diproses lebih lanjut dan langsung dijual ke IPP Banggai. Namun lapangan Sukamaju baru akan dikembangkan setelah mendapat ijin dari Menteri Kehutanan.

Alternatif-1.

Pipa dari BS ke LNG Plant dibangun oleh Pertamina (PPGM). Pipa 16” dari BS Donggi bergabung dengan pipa 16” dari BS Matindok di junction yang terletak di Desa Nonong. Selanjutnya gas dikirim ke LNG Plant dengan pipa 18”.

Alternatif-2.

Pipa dari BS ke LNG Plant digabung dengan pipa yang dibangun oleh MEDCO Tomori. Pipa 16” dari BS Donggi bergabung dijunctionMEDCO di Desa Sinorang. Selanjutnya gas dikirim dengan pipa 32” ke LNG Plant. Pipa 16” dari BS Matindok bergabung dengan pipa 32”

(trunkline)MEDCO dijunctiondi Desa Nonong.

T e s t M a n if o ld H P M a n if o ld H P M a n if o ld WELL DGN SDV-1 SDV -2 SDV-3 SDV-4 SDV-5 WELL MHK WELL MTD WELL MLR WELL NEXT

Pemasangan pipa 16” dari BS Donggi menuju ke Senoro atau Matindok yang melewati Suaka Margasatwa (SM) Bakiriang akan dilakukan dengan 3 (tiga) alternatif, yaitu :

Alternatif-1.

Pipa akan dibangun di sisi jalan raya Luwuk – Morowali di kedalaman 2 meter di bawah permukaan tanah. Setelah pipa tertanam kemudian kondisi tanah yang dibuka diratakan dan dihijaukan kembali. Pada waktu operasional selama 20 tahun tidak dilakukan penggalian-penggalian tanah di SM Bakiriang.

Alternatif-2.

Penggelaran pipa dilakukan secara Horizontal Directional Drilling (HDD), dan pipa akan dipasang sedalam 150 meter di bawah permukaan tanah, sehingga tidak akan mengganggu ekosistem SM Bakiriang, termasuk perakaran pohon-pohon yang mempunyai kedalaman maksimal 10 meter di bawah permukaan tanah.

Alternatif-3.

Pipa akan digelar melalui jalur laut. Untuk alternatif ini jalur pipa ini menggunakan ROW jalur pipa yang sudah direncanakan JOB Pertamina-Medco Tomori Sulawesi (yang sudah dilengkapi dokumen AMDAL tersendir). Pembangunan pipa dijalur tersebut akan dilakukan bersama-sama dengan saat pembangunan pipa Senoro.

Cara penggelaran pipa berdasarkan atas SK Mentamben No. 300.K/38/M.PE/1997 tentang keselamatan kerja pipa penyalur minyak dan gas bumi. Pipa-pipa akan ditanam dengan metode pretrench pada kedalaman 2 meter dan dibawah permukaan tanah. Pemasangan pipa pada kedalaman 13 atau lebih akan diletakkan di dasar laut serta dilengkapi dengan sistem pemberat agar pipa tidak bergeser atau pindah. Setelah penggelaran pipa selesai pipa akan dilengkapi dengan sarana bantu navigasi pelayaran (SBNP) untuk aspek keselamatan pelayaran sesuai ketentuan perundang-undangan yang berlaku. Untuk kedalaman kurang dari 13 m pipa ditanam pada kedalaman 2 m di bawah dasar laut.

Gambar jalur pipa dari Donggi, Matindok dan Senoro yang menuju ke LNG Plant seperti dilihat pada Gambar 2.18.

Donggi wells

LNG

Plant 11,000 m – 32”MS-Minahaki

Sales Gate 33,000 m – 16” 15,000m – 32”SENORO

Ukuran P/L Share *) 700 psig CPP Senoro TIP-1 TIP-2 3,470 m– 16” 11,600 m – 8”Minahaki wells

Matindok wells

Maleoraja wells

BS-GPF MATINDOK BS-GPF DONGGI 7,940 m– 18” 15,000m – 18” 15,000m – 24” 15,000m – 18” Ukuran P/L Dedicated

D4

LNG

S4

M4

5,560 m – 8” 5,030 m – 8” Range : 1,300 – 5,000 m (4”-6”) Range : 2,300 – 2,600 m (4”-6 ”) Range : 11 – 21 m (4”-6 ”) Range : 19 – 31 m (6”)Donggi wells

LNG

Plant 11,000 m – 32”MS-Minahaki

Sales Gate 33,000 m – 16” 15,000m – 32”SENORO

Ukuran P/L Share *) 700 psig CPP Senoro TIP-1 TIP-2 3,470 m– 16” 11,600 m – 8”Minahaki wells

Matindok wells

Maleoraja wells

BS-GPF MATINDOK BS-GPF DONGGI 7,940 m– 18” 15,000m – 18” 15,000m – 24” 15,000m – 18” Ukuran P/L Dedicated

D4

D4

LNG

S4

M4

M4

5,560 m – 8” 5,030 m – 8” Range : 1,300 – 5,000 m (4”-6”) Range : 2,300 – 2,600 m (4”-6 ”) Range : 11 – 21 m (4”-6 ”) Range : 19 – 31 m (6”)Disain Pipa

Material yang digunakan untuk flowline mengikuti NACE MR175 (Metals for Sulfide Stress Cracking and Stress Corrosion Cracking Resistence in Sour Oilfield Environments). Material yang dipilih adalah material tahan korosi (316 SSlined steel pipeuntuk temperatur < 140oF

dan Alloy 825 lined steel pipe untuk temparatur > 140oF).

Disain pipa dan pemasangan pipa akan mengacu pada beberapa standard nasional (Departemen Pertambangan dan Energi tentang Insatalasi Minyak dan Gas Bumi No. 01/P/M/Pertamb/1980; Kep.Men PE No. 300.K/38/M.PE/1997 dan Peraturan Ditjen MIGAS: Standar Pertambangan MIGAS (SPM, 1992) 50.54.0-50.54.1) dan internasional (antara lain API 5 SL – Specification for Line Pipe, API 1104 – Welding of Pipeline and Related facilities, ASME B31.8 – Gas Distrbution and Tranportation Piping System).

Adapun daftar code, standar dan acuan selengkapnya yang akan digunakan tercantum pada Lampiran. Secara teknis disain pipa mampu digunakan selama minimal 30 tahun. Penyambungan pipa dilakukan oleh tenaga yang memiliki sertifikat khusus. Perkiraan ukuran pipa (flowline dari masing-masing blok sumur disajikan pada Tabel 2.21.

Material pipa penyalur (flowline) menggunakan clading pipe CRA, dan isolasinya berupa Wrapping Insulation. Untuk material Pipeline (Trunkline)menggunakan Carbonsteel API 5L, dan isolasinya berupa Manufacture Insulation.

Proteksi Korosi(Corrosion Protection) Pipa

Proteksi korosi luar pipa gas dilakukan dengan sistem proteksi katodik (anoda karbon)yang diharapkan mampu mengendalikan semua bentuk korosi luar di bawah tanah agar dapat melindungi pipa dari korosi luar. Selain itu pipa dilengkapi dengan pembalut luar pipa yang juga berfungsi melindungi pipa dari korosi luar. Sedangkan proteksi korosi internal dilakukan dengan menginjeksicorrosion inhibitor ke dalam pipa gas secara berkala.

Untuk memudahkan dalam pengukuran potensial dan arus yang mengalir pada pipa, maka dipasangtest boxpada setiap jarak ± 1 km.

H. Block Station(BS)

Gas dari sumur produksi dialirkan ke 3 Stasion Pengumpul(Gathering station/Block Station)

yang terletak di masing-masing lapangan (Donggi, Matindok, dan Sukamaju). Sedangkan di lapangan Matindok, Maleoraja dan Minahaki, hanya ada fasilitas Manifold Station (MS). Di dalam BS terdapat Unit separasi, Unit kompresi, Tangki penampung, Unit utilitas dan Unit pengolah limbah (Flaring system dan IPAL). Berikut ini adalah unit-unit operasi yang digunakan untuk pemrosesan gas di BS. Seluruh Blok Station atau Stasiun Pengumpul Gas di Blok Matindok terdiri dari sistem pengumpulan (gathering system) dan sistem separasi gas bumi yang terdiri dari separator dan tangki kondensat. Unit dehidrasi diperlukan untuk mengurangi kandungan air dalam gas bumi agar tercapai spesifikasi gas pipeline yaitu maksimum 7 lb/MMSCF.

Gambar 2.19. DiagramBlock Station

WELLS WATER TREATMENT HP SEPARATOR BOOSTER COMPRESSOR LEAST COMPRESSOR TEST SEPARATOR LP SEPARATOR TO GPF TO CONDENSATE TANK TO DISPOSAL SYSTEM MP SEPARATOR

1. Unit Separasi

Hidrokarbon dari sumur produksi mengandung kondensat, air dan gas dimana jumlah terbesar adalah gas. Langkah awal untuk memisahkan kondensat, air dan gas adalah dengan menggunakan separator gas. Di dalam alat tersebut kondensat dan air terpisah dari gas. Kondensat dan air akan mengalir dari bagian bawah separator sedangkan gas akan mengalir dari bagian atasnya. Proses pemisahaan di dalam alat tersebut hanya merupakan proses fisika dan tanpa penambahan bahan kimia.

Kondensat dan air dipisahkan dengan prinsip ketidak-saling-larutan dan perbedaan berat jenis. Kondensat ditampung di tangki penampung, sedangkan air diproses lebih lanjut dalam sistem pengolah air (waste water treatment).

Apabila tekanan gas dari sumur berkurang akibat penurunan tekanan reservoir secara alami, maka akan dilakukan pemasangan kompresor diGathering Station/ Block Station

guna menjaga stabilitas tekanan gas yang masuk keSystem CO2/ H2S Removal maupun

ke konsumen gas tetap stabil.

Kondensat ditampung di tangki penampung untuk dikirim ke Kilang LNG di Batui menggunakan mobil tangki. Gambar 2.20 menunjukkan sistem kerja dari gathering station/block station.

2. Tangki penampung

Tangki penampung dipakai untuk menampung kondensat yang berasal dari separator, sebelum diangkut ke Batui. Jumlah tangki penampung yang dipakai sebanyak 2 buah dengan kapasitas masing-masing sebesar ± 1300 m3. Kondensat akan diangkut dari

Block Station ke fasilitas JOB di Desa Bajo dengan menggunakanroad tank atau mobil tangki.

3. Kompresor

Kompresor yang akan dipergunakan untuk menjaga tekanan keluar dari Block station tetap sebesar 900 psig. Kompresor ini dipasang di block station. Jumlah kompresor yang ditempatkan di Block Station rata-rata 3 unit per lokasi. Hal ini dikarenakan pada umumnya tekanan gas yang keluar dari sumur akan mengalami penurunan secara alamiah selama proses produksi, sehingga diperlukan tambahan kompresor baru di

Gathering Station/ Block Station.

4. Unit pengolah air

Unit pengolah air atau Unit “Effluent Treatment” atau Instalasi Pengolah Air Limbah (IPAL) dipakai untuk mengolah limbah cair yang berasal dari separator dan lain-lain.

48

MEDCOENERGI

Oil & Gas

EP

PFD BLOCK STATION

AGRU-SRU Water Treat. Water Treat. M P m a n if o ld L P m a n if o ld T e s t m a n if o ld H P m a n if o ld LC LC LC PC Flare Water Treat. LC PC Flare Cond. export LC Water Treat. LC LC LC Closed drainGambar 2.20. Diagram AlirBlock Station/Gathering Station.

Keterangan: HP(high pressure), MP(medium pressure), LP(low pressure),

I. Unit Proses atau GPF(Gas Processing Facility)

Di lokasi BS terdapat unit proses atau GPF yang meliputi AGRU, SRU,dehydration unit, dew point control.. Diagram Fasilitas Produksi Gas (GPF) adalah sebagai disajikan pada gambar berikut.

Gambar 2.21. Diagram Fasilitas Produksi Gas (GPF)

1. Unit Penghilangan CO2/ H2S (AGRU)

Gas yang mengalir dari Block Station sebelum masuk ke Kilang LNG akan dikurangi kandungan CO2 dan H2S nya dengan proses absorbsi menggunakan larutan MDEA

(Methyl Diethanol Amine) dalam Unit Penghilangan CO2/H2S (Acid Gas Removal Unit = AGRU). Prinsip kerja unit tersebut adalah penyerapan gas CO2 dan H2S di dalam

absorber dan melepaskannya lagi di dalam menara stripper atau column, sehingga diperoleh sweet gas dengan kandungan CO2 dan H2S yang rendah. Gas dari Block Station dialirkan melalui pipa ke Acid Gas Removal Unit yang terletak di BS di Donggi dan Matindok. ACID GAS REMOVAL UNIT (AGRU) DEHYDRATION UNIT (DHU)

SULFUR RECOVERY UNIT (SRU) BOOSTER COMPRESSOR TO SULFUR STORAGE TREATED GAS TO LNG TO AIR Utilities & Offsite Facilities DEW POINT CONTROL ( DCU )

SOUR GAS FROM BLOK STATIONS

Acid Gas Removal Unit (AGRU)

Fungsi utama dari AGRU adalah pembuangan karbon dioksida. Pembuangan karbon dioksida diperlukan untuk mencegah timbulnya masalah pembekuan dan penyumbatan pada suhu yang sangat rendah yang dipakai dalam Unit liquifaction. Konsentrasi karbon dioksida dalam aliran gas akan dikurangi sampai 50 bagian per sejuta volume (ppmv) dengan cara penyerapan dengan menggunakan larutan dasar-amina (amine-based solution). Kegiatan ini merupakan pengolahan lingkaran tertutup (closed-loop) dan regeneratif sehingga karbon dioksida yang terserap akan terangkat dari larutan yang mengandung (banyak) karbon dioksida. Karbon dioksida yang terangkat akan dilepas ke udara, dan larutan amina yang sudah bebas dari karbon dioksida dikembalikan pada langkah penyerapan.

Larutan dasar-amina yang dipakai dalam semua AGRU juga akan menghilangkan seluruh campuran sulfur yang telah berkurang yang mungkin masih tertinggal (sebagai contoh, sulfida hydrogen, mercaptan, dan lain-lain). Namun demikian, analisis bersifat komposisional yang ada menunjukkan bahwa sulfur yang tertinggal dalam ransum

(feed)gas alam hanya sedikit sekali atau tidak ada sama sekali.

ACID GAS REMOVAL UNIT

Gambar 2.22. Diagram AlirAcid Gas Removal Unit

DHP GATHERING STATION Amine Contactor Amine Flash Tank Lean-Rich Amine Exchanger Still Stripping Column Reboiler Amine booster Pump Lean Amine Cooler Amine Filter Amine Circulation Pump SRU Condenser Outlet Gas Scrubber Inlet Gas Scrubber

Gambar 2.23. Proses Teknologi AGRU – SRU

2. Sulfur Recovery Unit (SRU)

Sulfur recovery dimaksudkan untuk memenuhi ketentuan dan perundangan- undangan lingkungan sesuai dengan nilai ambang batas yang diizinkan pada Kepmen LH No.129 Tahun 2003. Terdapat beberapa proses yang tersedia untuk memproduksi sulfur dari hydrogen sulfide. Beberapa proses didesain dengan maksud untuk memproduksi sulfur dan beberapa proses juga dikembangkan dengan tujuan utama untuk menghilangkan kandungan H2S dari gas bumi dengan produksi sulfur hanya sebagai hasil dari proses

lanjutan yang harus dilakukan. Mengingat masih terdapat 2 kemungkinan kandungan sulfur dalam Gas Alam yang diproduksikan dari sumur-sumur gas di blok Matindok, maka Teknologi Proses yang dipertimbangkan untuk sulfur recovery ada dua yaitu:

Process Claus

Proses Claus dipilih apabila kandungan sulfur dalam gas alam mencapai lebih dari 5000 ppm. Dari banyak teknologi yang ada, proses Claus adalah yang paling terkenal dan paling banyak diaplikasikan di seluruh dunia. Proses Claus menggunakan prinsip oksidasi menggunakan oksigen atau udara pada suhu sekitar 1200 oC melalui reaksi sebagai

berikut :

H2S + O2 SO2+ H2O

H2S + SO2 S + H2O

Proses Clauss dapat memproduksi sulfur dari umpan gas yang mengandung 15% – 100% H2S. Terdapat berbagai macam skema alir dari proses Clauss dimana

perbedaan utamanya terletak pada susunannya saja.

Gas asam dikombinasikan secara stoikiometri dengan udara untuk membakar 1/3 dari total H2S menjadi SO2 dan semua hidrokarbon menjadi CO2. Pembakaran H2S terjadi di

burner dan kamar reaksi. Aliran massa bertemperatur tinggi hasil dari pembakaran dilairkan ke waste heat boiler dimana panas akan dibuang dari gas hasil pembakaran tersebut. Aliran gas selanjutnya diumpankan ke reaktor dimana akan terjadi rekasi yang akan mengubah SO2 menjadi sulfur. Hasil reaksi selanjutnya didinginkan di kondenser

pertama dan sulfur cair yang dihasilkan dipisahkan. Gas yang keluar kondenser pertama selanjutnya dipanaskan dan diumpankan ke reaktor kedua. Dalam reaktor ini terjadi reaksi yang sama dengan reaksi dalam reaktor pertama. Produk yang keluar dari reaktor kedua selanjutnya didinginkan dalam kondenser kedua dan sulfur cairnya dipisahkan.

Process Shell Paques

Untuk kandungan sulfur dalam gas alam dibawah 5000 ppm, maka akan dipilih teknologi dari Shell Paques. Proses Shell Paques adalah proses biologi untuk removal H2S dari umpan gas sangat sesuai untuk kapasitas produksi sulfur 0.5 – 30 ton/hari.

Larutan yang digunakan untuk menyerap H2S adalah larutan soda yang mengandung

bakteri sulfur. Penyerapan H2S terjadi pada kolom absorber dan larutan yang keluar dari

absorber diregenerasi di tangki aerator dimana hidrogen sulfida secara biologi dikonversi menjadi elemen sulfur oleh bakteri sulfur. Konsentrasi H2S yang bisa dicapai oleh proses

Tail Gas Treating

Dalam Tail Gas Treating Unit, senyawa H2S yang tidak terkonversi dalam unit sulfur

recovery dikonversi menjadi senyawa sulfur sehingga gas buang yang dihasilkan memenuhi spesifikasi lingkungan.

Secara keseluruhan, proses pemisahan gas asam dan proses sulfur recovery untuk mencapai spesifikasi gas pipeline ditunjukkan oleh gambar berikut.

Gambar 2.24. PFD Acid Removal dan Sulfur Recovery Unit(Claus Process)

3. Dehydration Unit(DHU)

Setelah gas keluar dari unit proses, gas tersebut selanjutnya dialirkan ke Dehydration Unit. Dehydration unit berfungsi untuk mengeringkan gas, yaitu untuk menyempurna-kan pengurangan air yang terikut di dalam gas. Proses yang berlangsung di dalamnya adalah proses absorbsi (penyerapan) air dengan menggunakan bahan kimia

triethyleneglycol (TEG), yang mana TEG dapat dipakai lagi setelah dibersihkan dari air secara fisis (close cycle). Hasil dari proses tersebut adalah gas yang sudah memenuhi syarat untuk dikirim ke konsumen. Gambar berikut memperlihatkan skema kerja

Gambar 2.25. Skema KerjaDehydration Unit

4. Dew Point Control Unit (DCU)

Setelah gas keluar dari unit dehidrasi, gas masuk ke unit Dew Point Control yaitu unit untuk menjaga suhu embun dari hydrocarbon mencapai maksimum 75oF pada tekanan

750 psig. Guna unit ini adalah untuk menjaga agar cairan tidak timbul selama pengiriman gas akibat turunnya temperatur udara. Prosesnya didasarkan pada JTvalve expansion dan pendinginan dengan cara recompression. Proses cara lain dengan menggunakan sistem propane refrigeration juga akan dipertimbangkan pada rekayasa

(engineering) front end engineering design(FEED) tahap berikutnya.

Sales Gas AGRU Glycol Contactor Glycol/ Condensate Skimmer Glycol Stripping Column Reboiler Glycol Filter V-1 Glycol Cooler Cold Glycol Exchanger Hot glycol Exchanger Glycol Surge Drum Glycol Make-up Pump Glycol Injection Pump V-2 To Flare

TO

LNG

PLANT

AGRU,

SRU

DHU

AGRU,

SRU

MANIFOLD STATION MINAHAKIDHU

FROM JOB PMTS

GPF

MATINDOK

TIP-1

TIP-2

BLOCK STATION SUKAMAJUTO IPP

BANGGAI

2 WELLS

Separate POD with

POD gas to LNG

B S

B S

DONGGI

BS

BS

GPF

DONGGIMS

PL

DCU

DCU

MANIFOLD STATION MATINDOK MANIFOLD STATION MALEORAJAGambar 2.21. Diagram Blok Fasilitas Produksi

3 WELLS

4 WELLS

4 WELLS

8 WELLS

FL

J. Sistem Keselamatan Pengiriman Gas dan Kondensat

Pada waktu pengiriman gas sepenuhnya telah berjalan, sistim operasi tersebut dilengkapi dengan SCADA yang dapat memantau serta melakukan tindakan pengamanan terhadap seluruh kegiatan operasi, termasuk apabila terjadi gangguan operasi lainnya. Apabila terjadi gangguan operasi apapun bentuknya SCADA secara otomatis akan melakukan tindak lanjut sesuai dengan program yang telah dibuat. Tindak lanjutnya bisa langsung menutup aliran gas ke lokasi tertentu (automatic shutdown valve), memberikan tanda bahaya sampai mematikan operasi unit-unit peralatan baik semuanya maupun sebagian, tergantung dari gangguan operasi yang terjadi.

SCADA (Supervisory Control And Data Acquisition) adalah sistem control yang diintegrasikan dengan sistem-sistem control lainnya seperti Process Control System

(PCS), Safety Instrument System (SIS), Maupun Gas Detection System(GDS) , sehingga SCADA dapat mengontrol seluruh kondisi operasi mulai dari Upstream (daerah sumur, daerah Process Facility) dan downstream sepanjang jalur pipa sampai ditempat penyerahan gas gas di konsumen. Data – data yang terekam di SCADA dipakai untuk tindak lanjut sesuai program maupun untuk data pelaporan.

SCADA dibangun berdasarkan alur perencanaan dasar yang dibuat oleh pihak perusahaan dengan menyusun Basic Engineering atau Front End Engineering Design

(FEED), selanjutnya perusahaan membuat Enginering Procurement Contract (EPC) untuk membuat detail Engineering, melakukan Procurement dan melaksanakan Konstruksi. Menjelang commissioning, pihak EPC menyusun Standard Operating Procedure (SOP) pengoperasian sistem SCADA secara keseluruhan, disesuaikan dengan sistem operasi , sehingga SOP tercipta setelah Commissioning.

Penanggulangan keadaan darurat didasarkan pada Kode Praktis Tata Kerja Organisasi (TKO) serta Organisasi Penanggulangan Keadaan Darurat (OPKD) PPGM, Sistem tanda bahaya, prosedur jalur pelaporan, sistem komando dalam pelaksanaan tindakan, dan sarana-prasarana untuk penanggulangan kecelakaan akan disiapkan.

K. Kilang LNG

Gas yang telah diproses di BS di Donggi dan Matindok serta Senoro yang kandungannya sesuai dengan standar gas yang akan dipasarkan dikirim ke Kilang LNG. Pengiriman gas dari Junction antara pipa dari BS Donggi dan Matindok dilakukan dengan pipa 32” ke Kilang LNG di Batui atau Kintom; atau menggunakan pipa 18” apabila tidak menyatu dengan gas yang mengalir dari Senoro. Secara garis besar fasilitas di kilang LNG akan terdiri dari unit proses, fasilitas offsite, unit utilitas, unit pengolah limbah, unit pelabuhan dan infrastruktur. Diagram alir Kilang LNG “Donggi-Senoro” disederhanakan seperti pada gambar terlampir.

1. Unit Proses

Unit Proses terdiri dari Fasilitas Penerimaan Gas, Fasilitas Pemurnian Gas dan Fasilitas Pencairan Gas.

a. Fasilitas Penerima Gas

Kapasitas design dari fasilitas ini direncanakan sebesar minimum 335 MMSCFD yang terdiri dari knock out drum, separator dan metering. Dari fasilitas ini gas akan dialirkan ke fasilitas pemurnian gas. Kondensat yang terkumpul dari unit ini akan ditampung sementara dalam tanki kondensat berukuran 100 bbls sebelum diangkut ke Blok Senoro untuk distabilkan ke unit stabilisasi kondensat dari Fasilitas Pencairan Gas Bumi.

b. Fasilitas Pemurnian Gas

Kilang LNG dapat dipastikan akan terdiri dari dua bagian umum: bagian pemurnian gas dan bagian pencairan/liquefaction gas. Bagian pemurnian gas diringkaskan di bawah dan bagian pencairan gas dalam bagian berikutnya. Bagian pemurnian meliputi Unit Pengeringan dan Unit Pembuangan Merkuri (MRU). Pemurnian gas diperlukan untuk menghindari masalah karat dan pembekuan dalam Unit Liquefaction.

Dehydration Unit

Kadar air dalam feed gasyang dikirim baik dari Donggi, Matindok maupun Senoro sebenarnya telah dikurangi hingga kandungan 10 Lb/MMscfd. Akan tetapi kandungan tersebut masih dapat menimbulkan masalah pembekuan dan penyumbatan (formasi hidrat) pada temperatur sangat dingin yang dipakai dalam Unit Pencairan Gas. Oleh karena itu tujuan dari Unit Pengeringan ini adalah untuk mengeringkan gas agar kadar airnya tidak lebih dari 0.1 ppmv.

Pengeringan akan dicapai dengan mengalirkan gas tersebut melalui saringan molekul (molecular sieve). Proses penyerapan kandungan air dalam unit ini

merupakan kegiatan siklus yang melibatkan proses penyerapan air dan regenerasi periodik saringan setelah saringan molekul tersebut mencapai kondisi jenuh oleh air. Regenerasi ini dilaksanakan dengan melewatkan aliran gas (Regeneration Gas) yang dipanaskan melalui dasar untuk melepaskan air yang tertahan sebelumnya. Aliran gas regenerasi kemudian didinginkan untuk memisahkan kandungan air sebelum diteruskan ke sistem bahan bakar gas. Sedangkan air yang diperoleh akan dialirkan ke Effluent Treatment Unit untuk diproses lebih lanjut sehingga air tersebut memenuhi standard baku mutu lingkungan.

Unit Pembuangan Merkuri (MRU)

Untuk mengamankan fasilitas pencairan gas diperlukan Unit Pembuangan Merkuri (MRU), walaupun komposisi gas dari sumur tidak ada indikasi mengandung Merkuri. Meskipun demikian MRU tetap dipasang untuk mencegah terjadinya kerusakan akibat proses korosi pada peralatan utama dari unit pencairan gas yaituMain Heat Exchanger(MHE) yang sebagian besar terbuat dari aluminium. Proses pada unit ini dilakukan dengan penyerapan secara kimia pada katalis non-regeneratif.

c. Fasilitas Pencairan Gas Alam

Tujuan utama dari fasilitias pencairan gas adalah untuk mencairkan gas alam menjadi produk LNG. Sebelumnya dilakukan pemisahan kandungan hydrokarbon berat untuk menghindari terjadinya pembekuan dalam pipa-pipa pencairan gas. Fasilitas tersebut akan meliputi Unit Pendinginan/Pencairan dan Unit Pemecahan

(fractionation). LNG DRY SWEET GAS REFRIGERANT: PROPANE

PROPANE MIXED REFRIGERANT

REFRIGERANT: N2, C1, C2, C3, C4

Unit Pendinginan/Pencairan

Pencairan terhadap gas ringan dari produk atas Scrub Column dilakukan dalam dua langkah. Langkah pertama meliputi pendinginan awal gas alam sampai mencapai suhu lebih kurang minus 33°C. Setelah pendinginan awal, gas alam akan didinginkan sampai mencapai suhu yang sangat dingin yaitu antara minus 150oC

sampai dengan minus 160°C untuk menyempurnakan proses pencairan. Kemudian LNG yang dihasilkan akan dialirkan ke tempat penyimpanan LNG.

Penggerak utama untuk kompresor pendingin direncanakan menggunakan turbin gas. Pemilihan jenis turbin gas, jumlah turbin yang dibutuhkan serta pemakaian tenaga listrik keseluruhan akan bergantung pada proses pendinginan yang akhirnya dipilih.

Unit Fraksinasi

Unit ini akan memisahkan komponen yang lebih berat yang diperoleh dari gas alam yang merupakan produk bawah dariScrub Column. Terdapat tiga kolom utama dari Unit ini seperti Kolom De-ethanizer, De-Propanizer, dan De-Butanizer. Produk dari Unit Fraksinasi yaitu campuran gas metana dan etana, Cairan Etana, Propana, dan Butana (Refrigerant Grade) serta kondensat hidrokarbon. Sebagian dari produk cairan etana dan propana yang memenuhi spesifikasi semi product sebagai refrigerant dikirim ke tangki penampung dan akan digunakan sebagai make-up refrigerant di Unit Proses. Sedangkan sisanya terkecuali kondensat hidrokarbon akan diinjeksikan kembali menjadi produk LNG. Sedangkan produk kondensat hidrokarbon akan dikirimkankan ke Unit Penampungan Sementara (Condensate Day Tank). Unit Penampungan Sementara akan menampung sementara kondensat sebelum dialirkan ke Blok Senoro milik JOB Pertamina Medco Tomori Sulawesi untuk distabilisasi. Pengaliran kondensat ini akan menggunakan pipa berukuran 4” sepanjang kurang lebih 30 km.

2. Fasilitas Offsite

Fasilitasoffsiteterdiri dari sistem-sistem berikut: Sistem Penyimpanan dan Pemuatan LNG

Sistem Pemasukan dan Penyimpanan Bahan Pendingin(refrigerant)

Sistem Pembakaran Gas Buangan

Fasilitas tersebut di atas diringkaskan sebagai berikut:

Penyimpanan dan Pemuatan LNG

Produk LNG dari Unit Pendingin/Pencairan akan disimpan pada tekanan mendekati-tekanan-atmosfir dalam tanki penyimpanan LNG dan kemudian secara berkala dimuat ke tanker LNG pengangkut. Sistem pemuatan kapal akan dirancang untuk memindahkan 140.000 m³ dalam waktu lebih kurang 35 jam. Sistem penyimpanan LNG akan terdiri dari 1 tanki yang masing-masing berkapasitas lebih kurang 170.000 m³.

Penyimpanan Bahan Pendingin(Refrigerant)

Cairan etana dan propana yang berfungsi sebagai bahan pendingin akan disimpan dalam “bullet” penyimpanan bahan pendingin bertekanan. Ukuran dari “bullet” penyimpanan ini akan ditentukan selama masa pengembangan rancang bangun.

Sistem Pembakaran Gas Buangan

Sistem Pembakaran Gas buangan akan digunakan untuk membuang gas hidrokarbon dari train pengolahan Kilang LNG dan fasilitas offsites selama operasi normal, keadaan pada waktu ada kerusakan peralatan maupun dalam keadaan darurat akan dibuang dan dibakar langsung ke udara. Sistem Penglepasan dan pembuangan gas(flare) akan terdiri dari tiga menara pembakaran yaituDry Flareuntuk trainpengolahan Kilang LNG,

Wet Flareuntuk fasilitas penerimaan gas atau gas yang masih terdapat kandungan air dan fasilitas offsites serta Tankage Flare untuk membakar kelebihan kandungan fraksi gas dari tangki Penampung LNG serta gas yang terbentuk selama proses pemuatan LNG (Boil Off Gas/BOG) ke kapal tanker pengangkut LNG.

“Effluent Treatment’ Unit atau Instalasi Pengolah Limbah (IPAL)

Sistem ‘Effluent Treatment’ akan diadakan untuk mengumpulkan dan mengolah arus limbah terkontaminasi yang berasal dari Kilang LNG. ‘Liquid waste effluents’ dari fasilitas terdiri dari air limbah tercampur minyak, air hujan tak-tertampung dan air pencucian peralatan.

Untuk mengurangi area genangan air hujan, akan dibuat sarana untuk mencegah run-on dan run-off, dan dialirkan sistem drainase terpisah dari air limbah yang terkontaminasi. Air hujan tak-tertampung dari jalur hijau dan areal kilang yang tidak terkontaminasi oleh limbah akan dibuang langsung ke laut melalui saluran terpisah.

3. Fasilitas Kebutuhan Utilitas

Semua utility yang diperlukan untuk menunjang kegiatan kilang akan disediakan sesuai dengan kebutuhan. Kilang LNG akan ditunjang oleh seperangkat sistem utilitas yang terdiri dari antara lain:

Sistem Pembangkit Tenaga Listrik Sistem Bahan Bakar

Sistem Udara Bertekanan Kilang dan Peralatan Sistem Nitrogen

Sistem Suplai Air

Sistem Pembangkit Tenaga Listrik (Normal dan Darurat)

Semua kebutuhan tenaga listrik akan diproduksikan sendiri tanpa mendatangkan tenaga listrik dari luar. Pembangkit tenaga listrik untuk operasi normal akan dicapai dengan cara pembangkit turbin gas. Sumber bahar bakar untuk pembangkit turbin tersebut adalah bagian dari gas alam yang diproduksi dan dimurnikan. Kebutuhan tenaga listrik kilang diperkirakan sebesar kira-kira 21 megawatt atau menggunakan gas sebesar 7,5 MMCFD.

Jika terjadi kegagalan tenaga listrik utama, pembangkit diesel darurat akan disiapkan untuk menjamin keberlangsungan fungsi instrumentasi dan kontrol, serta untuk menyediakan penerangan darurat selama shutdown berkala. Sistem kelistrikan kilang akan dilengkapi dengan peralatan start dan pemindahan (transfer) otomatis sehingga kehilangan tenaga listrik akan segera menghidupkan pembangkit dan memindahkan muatan yang penting ini ke sistem tenaga listrik darurat.

Sistem Bahan Bakar

Sistem bahan bakar gas akan diadakan untuk memasok bahan bakar untuk menjalankan turbin pada kompresor pendingin, turbin pembangkit tenaga listrik, dan tungku pemanas hot oil sertaflare. Sumber utama bahan bakar gas adalah aliran yang diambilkan dari suplai gas alam, ekstrak gas dari unit proses, tanki penyimpanan LNG, dan gas BOG yang terbentuk selama proses pemuatan LNG ke kapal tanker LNG.

Bahan bakar diesel akan berfungsi sebagai sumber bahan bakar untuk kapal-kapal tunda dan kapal-kapal lainnya, pompa air-pemadam-api darurat dan pembangkit tenaga listrik darurat. Kuantitas bahan bakar diesel yang tersedia setiap saat akan mencukupi untuk menjamin tersedianya suplai untuk menjalankan pompa air-pemadam-api untuk waktu yang lama. Bahan bakar diesel akan disimpan dalam satu atau lebih tanki penyimpanan.

Sistem Udara Bertekanan Kilang dan Peralatan

Udara untuk kilang dan peralatan akan dipasok oleh kompresor udara yang digerakkan oleh motor listrik yang menyediakan udara untuk kebutuhan peralatan instrumentasi dan kebutuhan lainnya seperti pemeliharaan kilang.

Sistem Nitrogen

Nitrogen dibutuhkan sebagai komponen dari bahan pendingin campuran, untuk pembersihan peralatan dan perpipaan sebelum dibuka untuk perawatan dan untuk aplikasi gas lapisan tertentu (blanketing). Nitrogen diproduksi oleh Unit Pembangkit Nitrogen yang sumber bahan bakunya disuplai dari sistem udara kilang dan kemudian sebagian produknya dicairkan dan disimpan sebagai nitrogen cair. Rancang-bangun dari unit penyimpanan dan penguapan nitrogen akan direka untuk menyediakan jumlah nitrogen yang cukup untuk melayani kebutuhan satutrainLNG.

Sistem Suplai Air

Berbagai ciri air dari sumber-sumber yang secara potensial berbeda akan disediakan untuk kilang yang meliputi :

Sistem Air Tawar Sistem Air Utilitas

Sistem Air Minum – (Portable/Drinking Water)

Air tawar akan berfungsi sebagai sumber pasokan air, setelah pengolahan yang memadai, untuk pelayanan, pemurnian-tinggi dan pemanasan dan sebagai suplai air minum. Sumber air tawar sejauh ini belum ditetapkan. Beberapa pilihan yang masih dalam pertimbangan adalah sumber air bawah tanah dan air permukaan, atau jika pilihan yang tepat tidak ada akan menggunakan pemurnian air laut.

Air untuk pelayanan akan dipakai untuk pendingin bearing kompresor dan turbin, untuk melengkapi sistem air-pemadam-api, dan untuk kegunaan umum kilang seperti pembersih lantai, pencuci perlengkapan, dan pengujian tekanan.

Air minum akan dipasok untuk keperluan minum selain untuk keperluan lain seperti untuk tempat mandi dan cuci muka yang aman, pancuran ruang ganti, wc, penyiapan makanan dan lain-lain. Air minum akan diproses untuk memenuhi undang-undang kesehatan dan standar mutu yang berlaku.

Sistem Pencegahan Kebakaran

Sistem Pencegahan Kebakaran dapat dipastikan akan terdiri dari tiga komponen dasar yaitu (1) alat pemantau dan alarm, (2) persyaratan pencegahan kebakaran pasif, dan (3) peralatan dan sistem pemadam kebakaran aktif. Kilang LNG serta sarana pendukungnya akan dilengkapi dengan alat pemantau yang bekerja terus-menerus untuk memberi tanda kepada personil kilang akan kondisi bahaya yang ada dan untuk memberikan indikasi yang jelas mengenai lokasi dan keadaannya. Pencegahan kebakaran pasif, yang mengacu kepada ketentuan rancangan yang digabungkan dalam rancangan kilang, akan dipakai sejauh mungkin secara konsisten dengan batasan-batasan ekonomis.

Pencegahan kebakaran pasif meliputi:

membuat insulasi selubung bejana (vessel skirts) dan kolom/struktur rak pipa tahan api.

pelindung percikan untuk flanges atau komponen lain dengan tingkat kebocoran tinggi.

spacing peralatan dan pengurungan tumpahan (spill containment) yang tepat sesuai dengan standar internasional yang layak yang berlaku (seperti NFPA 59A).

Peralatan/sistem pemadaman kebakaran aktif adalah alat-alat (items) yang akan dipakai secara aktif untuk mengawasi/memadamkan keadaan kebakaran/bahaya sebenarnya. Pemadaman kebakaran aktif meliputiitemsdimaksud seperti:

Sistem deteksi dini terhadap terjadinya bahaya kebocoran, tumpahan maupun kebakaran;

Sistem distribusi air pemadam-api bertekanan untuk kilang dan fasilitas pendukungnya termasuk cadangan dari pompa, hidran kebakaran, pemantau kebakaran, gulungan/rak slang dan sistem distribusi perpipaan;

Sistem penggenangan CO2 untuk semua ruangan turbin gas, mesin diesel dan ruang

pengawas tak-berorang;

Sistem penggenangan pemadam kebakaran non-halon (non-halon fire supressant)

untuk semua ruang pengawasan yang secara rutin ada orangnya;

Sistem busa dengan busa ekspansi tinggi untuk mengurangi tumbulnya uap untuk tumpahan LNG, dari tanki penyimpan LNG;