R e k a y a sa P ro se s d a n T e k n ik P a sc a P a n e n 105

PENGERINGAN UMBI KIMPUL (Xanthosoma sagittifolium

Schott) SAWUT DENGAN PNEUMATIC DRYER

Joko Nugroho WK, Yuntia Astutisari, Peni Setyowati

Jurusan Teknik Pertanian, FTP UGM Jl. Flora No 1. Bulaksumur Yogyakarta 55291 email: [email protected]

ABSTRAK

Kimpul (Xanthosoma sagittifoliumSchott) merupakan tanaman umbi-umbian yang mempunyai kandungan energi tinggi yaitu 145 kal per 100 gram. Tetapi pemanfaatan kimpul ini masih terbatas dengan untuk produk olahan sederhana. Pembuatan tepung kimpul dilakukan dengan tujuan menambah umur simpan bahan dan untuk mengurangi impor gandum untuk pemanfaatan tepung terigu. Salah satu tahap dalam pembuatan tepung adalah pengeringan. Dan untuk pengeringan kimpul pada penelitian ini digunakan pneumatic dryer yang mempunyai duct dengan tinggi 2 m. Pada pneumatic dryer ini mempunyai 3 heater, masing-masing heaternya mempunyai daya 1,5kW. Selain itu juga dilengkapi dengan screw

conyevor untuk memasukkan bahan ke duct dan dilengkapi dengan cyclone separator. Secara

umum tujuan dari penelitian ini adalah mengkaji proses pengeringan umbi kimpul dengan menggunakan pneumatic dryer.Umbi kimpul disawut terlebih dahulu sehingga mempunyai ukuran 41,2 mm x 4,53 mm x 1,27 mm. Setelah sawutan direndam dan dicuci, kemudian bahan ditiriskan. Pada penelitian ini digunakan 3 variasi bukaan udara pada blower yaitu kecepatan udara 4,4 m/s); 5,3 m/s, dan 6,12 m/s. Selain itu juga juga dilakukan variasi pada jumlah heater yang digunakan yaitu 1 heater, 2 heater, dan 3 heater. Pengeringan dilakukan beberapa kali untuk mendapatkan kadar air sekitar 10%. Kadar air bahan, suhu dan kelembaban udara pengering dan lingkungan diamati selama percobaan. Dari hasil penelitian ini didapatkan bahwa nilai sebesar 0,0121 - 0,0283 %/s, derajat kejenuhan 67,90 - 126,34(m3/kg bahan). Pengujian statistik dilakukan pada warna L a b, dan menunjukkan adanya variasi bukaan blower (kecepatan udara dan jumlah heater yang digunakan akan mempengaruhi warna tepungnya. Berdasarkan hasil perhitungan dan hasil pengujian warna maka dapat disimpulkan bahwa variasi yang baik digunakan adalah bukaan udara 4/8 dengan jumlah heater 3.

Kata kunci : kimpul, sawut, tepung, pneumatic dryer

PENDAHULUAN

Kimpul (Xanthosoma sagittifolium Schott) merupakan tanaman sumber karbohidrat dari suku talas-talasan. Kimpul ini dikenal dengan nama “enthik” dalam Bahasa Jawa. Tumbuhan yang hidup menahun ini mempunyai batang palsu yang sebenarnya adalah tangkai daun. Dalam sekali panen, hasilnya dapat mencapai 20 kg/rumpun. Kimpul ini biasa disebut talas Belitung atau tannia, malanga, yautia, blue taro dalam bahasa Inggris.

Kimpul ini mengandung karbohidrat yang cukup tinggi. Masyarakat sudah banyak yang mengetahui tentang umbi-umbian ini, namun pemanfaatannya belum sepopuler ubi jalar dan singkong. Umbi kimpul ini mempunyai bentuk dan ukuran yang lebih kecil dibandingkan dengan singkong. Pemanfaatan kimpul ini masih sebatas direbus, digoreng, dan dibuat

R e k a y a sa P ro se s d a n T e k n ik P a sc a P a n e n 106

kripik. Umbi kimpul ini mengeluarkan getah setelah dikupas kulitnya, apabila proses pengolahan tidak dilakukan dengan cara yang benar maka dapat menyebabkan rasa gatal. Rasa gatal ini disebabkan oleh kandungan Kalsium oksalat pada umbi kimpul. Umbi kimpul dijual dengan harga yang rendah, sehingga perlu dilakukan pengolahan untuk meningkatkan nilai jual dan nilai fungsional kimpul. Salah satu pengolahannya adalah pembuatan tepung kimpul

Langkah utama dalam pembuatan tepung kimpul adalah dengan pengeringan. Pengeringan merupakan suatu proses pengurangan kandungan air pada suatu bahan, sehingga bahan tersebut dapat diproses atau diolah lebih lanjut sesuai dengan kebutuhan. Proses pengeringan dapat dilakukan dengan 2 macam cara yaitu konvensional dan mekanik. Pengeringan konvensional merupakan proses pengeringan dengan memanfaatkan energi matahari contohnya adalah penjemuran bahan di bawah sinar matahari secara langsung. Pengeringan mekanik merupakan proses pengeringan dengan menggunakan mesin pengering, diantaranya adalah pneumatic dryer, bed dryer, flash dryer, freeze dryer, dan lain-lain.

Pneumatic dryer merupakan salah satu mesin pengering mekanik yang memanfaatkan udara

berkecepatan tinggi dan suhu yang tinggi. Pemanfaatan udara berkecepatan tinggi dan suhu tinggi ini akan menyebabkan produk menjadi kering dalam waktu yang singkat.

Pembuatan tepung merupakan salah satu upaya untuk meningkatkan nilai jual dari umbi kimpul, selain itu dengan dibuat menjadi tepung maka akan menambah umur simpan dari umbi kimpul. Tepung kimpul ini nantinya dapat dibuat berbagai macam olahan pangan, serta dengan pemanfaatan tepung kimpul dapat mengurangi konsumsi akan tepung terigu dan menambah pemanfaatan hasil pertanian lokal.

Tujuan penelitian ini secara umum adalah untuk mengkaji proses pengeringan umbi kimpul dengan menggunakan pneumatic dryer untuk pembuatan tepung. Selanjutnya, secara khusus penelitian ini bertujuan untuk mengetahui terminal velocity dari bahan kimpul yang disawut, mengkaji penurunan kadar air bahan kimpul yang disawut pada berbagai variasi kecepatan udara dari pneumatic dryer, mengkaji konstanta laju pengeringan, mengkaji efisiensi sistem pemanasan dan pengeringan, mengkaji kualitas tepung kimpul yang dihasilkan dari variasi kecepatan udara dan jumlah heater berdasarkan warna.

METODOLOGI

Penelitian ini dilakukan dari bulan Juli 2011 sampai Februari 2012, dimulai dari pembuatan alat dan pengambilan data. Lokasi penelitian dilakukan di Laboratorium Teknik Pangan dan Pascapanen, Fakultas Teknologi Pertanian, Universitas Gadjah Mada. Pneumatik dryer yang dibuat memiliki kapasitas 1,5 kg/jam. Sebanyak tiga buah pemanas listrik (fin heater) dengan total daya 4,5 kW digunakan sebagai sumber pemanas udara. Blower udara tipe sentrifugal dengan debit maksimum 0,07 m3/s dipasang pada alat ini.

Rancangan percobaan ini menggunakan variasi jumlah heater yang digunakan dengan berbagai kecepatan aliran udara yang menyebabkan suhu pengeringannya juga bervariasi. Penelitian ini diawali dengan menentukan terminal velocity dari sawutan umbi kimpul, kemudian dapat ditentukan nilai kecepatan udara yang digunakan pada proses pengeringan dengan pneumatic dryer. Pengambilan data diawali dengan persiapan bahan yaitu umbi kimpul, kemudian umbi kimpul ini dikupas dan disawut. Setelah umbi kimpul disawut dilakukan perendaman selama 15 menit untuk menghilangkan kotoran yang ada pada bahan. Kimpul sawut tersebut dicuci dengan menggunakan air mengalir selama 25 menit untuk mengurangi lendir yang ada pada bahan, dan dilakukan penirisan selama 1 jam untuk mengurangi kandungan air pada bahan. Setelah penirisan bahan siap untuk dikeringkan, setiap ulangan perlakuan suhu dibutuhkan 1 kg bahan. Proses pengeringan dilakukan sampai kadar air bahan sekitar 10%, apabila kadar air dari bahan masih tinggi atau lebih dari 10%

R e k a y a sa P ro se s d a n T e k n ik P a sc a P a n e n 107

maka dilakukan proses pengeringan ulang. Pengulangan pada proses pengeringan dapat disebut dengan siklus pengeringan. Bahan yang sudah kering atau mempunyai kadar air sekitar 10% kemudian ditepungkan dengan menggunakan blender karena jumlah bahan yang sedikit dan dilakukan pengujian warna Lab.

HASIL DAN PEMBAHASAN

Bahan sawutan kimpul mempunyai ukuran awal 41,2 mm x 4,53 mm x 1,27 mm. Setelah dikeringkan ukuran sawutan menjadi 15,12 mm x 3,78 mm x 1,11 mm. Penyusutan ukuran ini menunjukkan bahwa kandungan air yang ada pada bahan telah menguap. Selain itu di dalam screw conveyor terjadi gesekan antara bahan dengan dinding screw conveyor ketika

screw berputar memasukkan bahan ke duct pneumatic dryer, gesekan ini menyebabkan

terjadinya pengecilan bahan yang terjadi secara tidak langsung.

Pada sawutan kimpul memiliki terminal velocity atau kecepatan terminal yaitu 3,77 m/s. Oleh karena itu maka bukaan udara yang digunakan dalam penelitian dengan pneumatic

dryer ada tiga variasi yaitu 3/8, 4/8, dan 5/8. Bukaan 3/8 memiliki kecepatan udara 4,44 m/s,

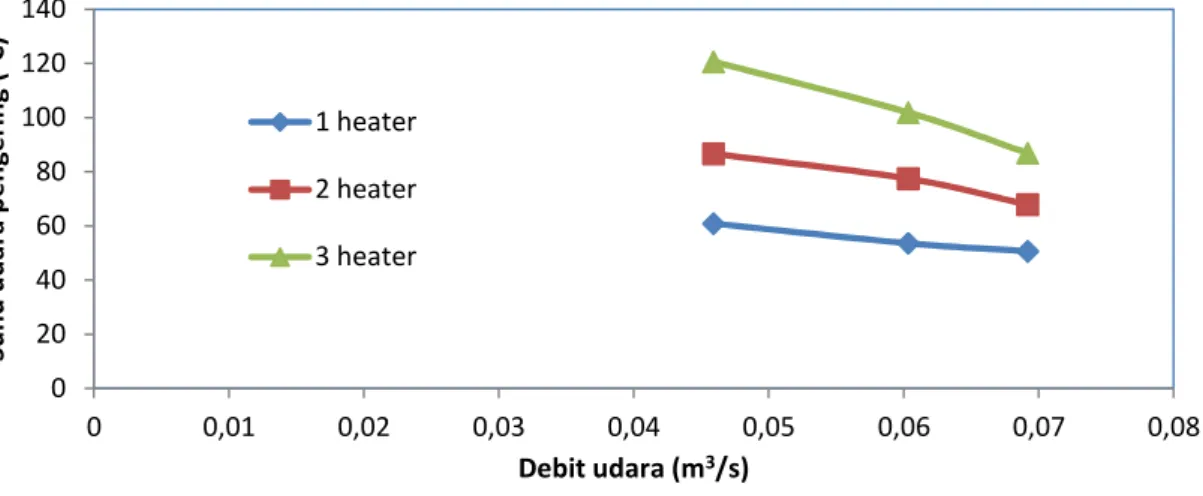

pada bukaan udara 4/8 memiliki kecepatan udara 5,3 m/s, dan bukaan udara 5/8 mempunyai kecepatan udara 6,12 m/s. pada bukaan 3/8 mempunyai debit udara 0,0458 (m3/s), bukaan 4/8 mempunyai debit udara 0,06 (m3/s),dan bukaan 5/8 mempunyai debit udara 0,069 (m3/s). Adanya variasi kecepatan udara yang digunakan dan variasi jumlah heater maka akan menyebabkan suhu udara pengeringnya juga bervariasi. Pada Gambar 1 dapat dilihat bahwa semakin besar debit udara yang digunakan maka suhu udara pengeringanya juga akan semakin menurun. Suhu paling besar pada debit udara 0,0458 (m3/s) dengan jumlah heater 3 yaitu 120,65oC, sedangkan suhu pengeringan terkecil pada debit 0,069 (m3/s) dengan jumlah heater 1 yaitu 50,65oC.

Gambar 1. Hubungan debit udara dengan suhu pengeringan.

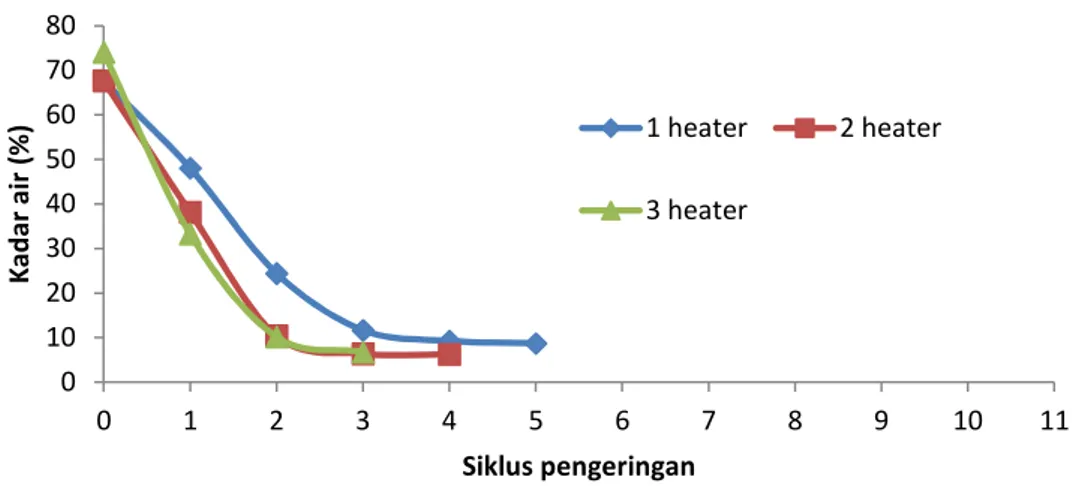

Kadar air menunjukkan kandungan air yang ada di dalam suatu bahan. pada proses pengeringan dengan menggunakan pneumatic dryer dapat dilihat penurunan kadar airnya pada Gambar 2, Gambar 3, dan Gambar 4. Pada ketiga gambar tersebut menunjukkan bahwa semakin besar debit yang digunakan maka siklus pengeringannya juga akan semakin besar. Hal ini dikarenakan semakin besar debit udaranya maka suhu pengeringannya akan semakin kecil sehingga akan membutuhkan siklus yang lebih banyak agar kadar air bahan mencapai 10%. Penurunan kadar air paling besar ditunjukkan oleh Gambar 2, karena pada pengeringan dengan debit 0,0458 m3/s mempunyai suhu pengeringan yang paling tinggi dibandingkan pengeringan debit yang lain.

0 20 40 60 80 100 120 140 0 0,01 0,02 0,03 0,04 0,05 0,06 0,07 0,08 S u h u u d a ra p e n g e ri n g ( oC ) Debit udara (m3/s) 1 heater 2 heater 3 heater

R e k a y a sa P ro se s d a n T e k n ik P a sc a P a n e n 108

Gambar 2. Hubungan siklus pengeringan dengan kadar air (%) pada 0,0458 (m3/s).

Gambar 3 Hubungan siklus pengeringan dengan kadar air (%) pada 0,06 (m3/s).

Gambar 4 Hubungan siklus pengeringan dengan kadar air (%) pada 0,069 (m3/s).

Laju pengeringan adalah banyaknya kandungan air yang dapat diuapkan per waktu. Laju pengeringan ini pada umumnya ada dua macam, yaitu pengeringan konstan dan laju pengeringan menurun. Laju pengeringan konstan dapat diindikasikan ketikan penguapan air bebas dari suatu bahan, sedangkan laju menurun dapat diindikasikan sebagai penguapan air terikat yang ada dalam bahan. Pada bukaan 3/8, berdasarkan penurunan kadar airnya maka dapat disimpulkan adanya laju pengeringan konstan dan laju pengeringan menurun. Laju

0 10 20 30 40 50 60 70 80 0 1 2 3 4 5 6 7 8 9 10 11 K a d a r a ir ( % ) Siklus pengeringan 1 heater 2 heater 3 heater 0 10 20 30 40 50 60 70 80 0 1 2 3 4 5 6 7 8 9 10 11 K a d a r a ir (% ) Siklus pengeringan 1 heater 2 heater 3 heater 0 10 20 30 40 50 60 70 80 0 1 2 3 4 5 6 7 8 9 10 11 K a d a r a ir (% ) Siklus pengeringan 1 heater 2 heater 3 heater

R e k a y a sa P ro se s d a n T e k n ik P a sc a P a n e n 109

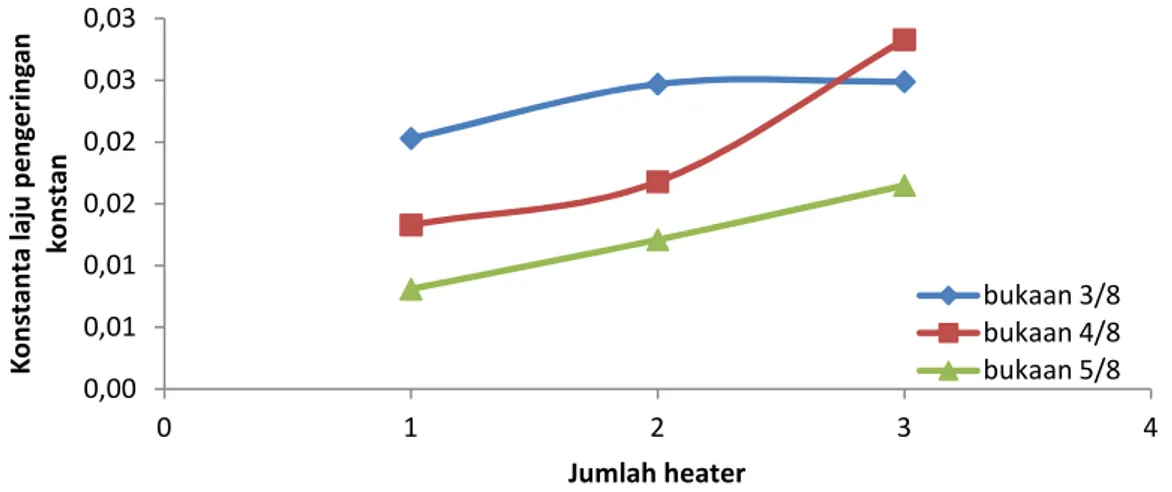

pengeringan konstan dan menurun ini terjadi pada 2 variasi yang digunakan, yaitu pada pengeringan dengan jumlah heater 1 dan 2. Nilai laju pengeringan menurun pada bukaan 3/8 dengan 1 heater adalah 0,0011 s-1, sedangkan pada 2 heater nilai konstnta laju menurunnya adalah 0,0013 s-1. Nilai konstanta laju pengeringan konstan dapat dilihat pada Gambar 5. Berdasarkan gambar tersebut dapat dilihat bahwa semakin banyak jumlah heater yang digunakan maka konstanta laju pengeringan konstannya juga akan semakin besar. Suhu yang semakin besar akan menyebabkan kandungan air di dalam bahan akan lebih cepat menguap.

Tetapi pada pengeringan dengan tiga heater, dapat dilihat pada gambar tersebut bahwa bukaan 4/8 mempunyai konstanta laju pengeringan yang lebih besar dibandingkan dengan bukaan 3/8. Ada beberapa faktor yang menyebabkan konstanta laju pengeringan dari 4/8 lebih besar dari 3/8, diantaranya adalah karena penurunan kadar air pada siklus pertama dan terakhir dari bukaan 4/8 lebih besar daripada bukaan 3/8. Selain itu kadar air akhir dari bahan lebih besar pada 4/8 dan siklus dari kedua variasi bukaan ini sama yaitu 3 siklus.

Gambar 5 Hubungan konstanta laju pengeringan konstan dengan heater.

Efisiensi pengeringan merupakan perbandingan antara panas yang digunakan untuk mengeringan bahan dengan panas yang disuplai dalam proses pengeringan. Nilai efisiensi pengeringan dengan menggunakan pneumatic dryer pada proses pengeringan sawutan kimpul dapat dilihat pada Gambar 6. Pada gambar tersebut terlihat dengan penggunaan heater yang semakin besar maka efisiensi pengeringannya akan semakin kecil, hal ini disebabkan karena dengan penambahan heater maka suhu akan semakin tinggi dan panas yang terbuang ke lingkungan akan semakin besar. Pada gambar tersebut dapat dilihat bahwa efisiensi pengeringan paling tinggi adalah pada proses pengeringan dengan bukaan 3/8 atau dengan debit udara 0,046 m3/s. Tetapi pada gambar tersebut menunjukkan pengeringan dengan menggunakan 3 heater ada 2 titik yang saling berhimpit, yaitu pada bukaan 3/8 dan bukaan 4/8. Hal ini disebabkan pada bukaan 3/8 dan 4/8 mempunyai waktu pengeringan dan massa air yang diuapkan yang tidak berbeda jauh, akibatnya nilai Q atau jumlah panas yang digunakan untuk menguapkan air pada bahan juga memiliki nilai dengan perbedaan sangat kecil. 0,00 0,01 0,01 0,02 0,02 0,03 0,03 0 1 2 3 4 K o n st a n ta l a ju p e n g e ri n g a n k o n st a n Jumlah heater bukaan 3/8 bukaan 4/8 bukaan 5/8

R e k a y a sa P ro se s d a n T e k n ik P a sc a P a n e n 110

Gambar 6 Hubungan η pengeringan (%) dengan jumlah heater.

Nilai efisiensi pemanasan dapat diketahui dengan membandingkan nilai daya yang digunakan untuk memanaskan udara dengan daya yang disuplai oleh heater. Pada pengeringan dengan menggunakan pneumatic dryer dan bahan yang dikeringkan sawutan kimpul maka dapat diketahui efisiensi pemanasannya pada Gambar 7. Pada gambar tersebut dapat dilihat bahwa semakin besar jumlah heater yang digunakan maka efisiensi sistem pemanasannya akan semakin menurun, hal ini dikarenakan semakin banyak heater yang digunakan maka suhunya akan semakin tinggi, akibatnya panas yang yang terbuang ke lingkungan akan semakin besar. Sedangkan semakin besar debit udaranya maka nilai efisiensi pemanasannya akan semakin besar pula, hal ini disebabkan semakin besar debit udara maka laju aliran massa udara juga akan semakin besar. Pada gambar dibawah ini menunjukkan pada pengeringan 2 heater bahwa bukaan 4/8 mempunyai nilai yang lebih besar dari 5/8 karena nilai daya sistem pemanasan dari bukaan 4/8 lebih besar daripada bukaan 5/8. Pada titik 3 heater nilai efisiensi pemanasan yang tertinggi adalah pada bukaan 4/8, hal ini dikarenakan nilai daya sistem pemanasan dari bukaan 4/8 paling tinggi dibandingkan dengan bukaan 3/8 dan 5/8 yang mempunyai nilai efisiensi pemanasan hampir sama.

Sawutan kimpul yang telah kering kemudian di giling agar menjadi tepung dengan menggunakan blender karena jumlah bahan yang sedikit. Sawutan kimpul kering ini diblender selama 1 menit. Kemudian dilakukan pengayakan dengan ayakan tyler dan diameter dari tepung kimpul yaitu 0,0152 cm. selain itu, dilakukan pengujian warna dengan sistem Hunter. Pada sistem Hunter yang diukur adalah Lab. L ini sebagai parameter kecerahan. Nilai a menyatakan warna kromatik campuran merah hijau, dan nilai b menyatakan warna kromatik campuran biru kuning. Berdasarkan pengujian warna tersebut dapat disimpulkan bahwa pada bukaan 5/8 dengan 3 heater mempunyai warna tepung paling putih dibandingkan dengan warna tepung pada variasi yang lainnya. Pada variasi bukaan 5/8 dengan jumlah heater 3 mempunyai nilai L yang paling besar, nilai a dan b yang paling kecil. Hal ini dikarenakan pada variasi 5/8 dengan 3 heater mempunyai suhu pengeringan 86,94 oC.

0 5 10 15 20 25 30 35 0 1 2 3 4 η p e n g e ri n g a n ( % ) Jumlah heater bukaan 3/8 bukaan 4/8 bukaan 5/8

R e k a y a sa P ro se s d a n T e k n ik P a sc a P a n e n 111

Gambar 7 Hubungan η sistem pemanasan (%) dengan jumlah heater

KESIMPULAN

Berdasarkan penelitian ini secara umum dapat disimpulkan bahwa pneumatic dryer ini dapat digunakan untuk mengeringkan sawutan umbi kimpul sehingga bisa untuk dijadikan sebagai tepung. Dan secara khusus dapat disimpulkan bahwa kecepatan terminal untuk bahan kimpul sawut basah dengan kadar air 70% dengan dimensi 41,2 mm x 4,53 mm x 1,27 mm adalah 3,77 m/s. Pengeringan sawutan umbi kimpul ini mempunyai kisaran kecepatan adalah 4,44 m/s sampai dengan 6,12 m/s. Apabila kecepatan kurang dari 4,44 m/s maka sawutan umbi kimpul ini akan jatuh ke bawah, dan apabila kecepatan udaranya lebih dari 6,12 m/s maka proses pengeringannya akan membutuhkan waktu yang sangat lama karena suhu yang rendah. Peningkatan suhu yang digunakan selama proses pengeringan akan mempengaruhi kecepatan penurunan kandungan air pada bahan. Kenaikan daya yang digunakan untuk memanaskan udara dari1500 W menjadi 4500 W, dapat mempercepat pengeringan sebesar 20-58%. Efisien pemanasan pada alat pengering ini adalah berkisar 82,64 – 99,75%., sedangkan efisiensi pengeringan mempunyai nilai 7,56 - 30,39%. Berdasarkan parameter Lab, tepung paling baik dihasilkan oleh variasi bukaan 5/8 dengan menggunakan 3 heater. Berdasarkan suhu, penurunan kadar air, efisiensi pemanasan, efisiensi pengeringan, serta densitas maka bukaan yang paling optimum adalah pada 4/8 atau dengan debit 0,0603 m3/s.

DAFTAR PUSTAKA

Anonim, 2012, Kecepatan Terminal Butiran. [diakses pada tanggal 13 April 2012] http: cunop.files.wordpress.com/2010/12/kecepatan-terminal-butiran.doc.

Anggarwulan E. dkk, 2008, Karakter Fisiologi Kimpul (Xanthosoma sagittifolium (L.) Schott) pada

Variasi Naungan dan Ketersediaan Air. .Jurnal UNS. Vol. 9, Nomor 4. Hal. 264-268.

Atjung, 1981, Tanaman Yang Menghasilkan Minyak Tepung Dan Gula. Jakarta. CV. Yasa Guna. Baker C., 1997, Industrial Drying Of Foods. Blakie academic $ professional. UK.

Brooker D.B., 1992, Drying and Storage of Grains and Oilseeds. The AVI Publishing Company Inc, USA. New York.

Chairul C.S.M., 2006, Isolasi glukomannan dari dua jenis Araceae: talas (Colocasia esculenta (L.) Schott) dan iles-iles (Amorphophalus campanulatus Blumei). Berita Biol 8 (3): 171-178. Desrosier N.W., 1988, Teknologi Pengawetan Pangan. Penerbit Universitas Indonesia.

deMan, J.M., 1997, Kimia Makanan. Penerbit ITB. Bandung.

Earle R.L. (terj.), 1982, Satuan Operasi Dalam Pengolahan Pangan. PT Sastra Hudaya.

Harijono, Wijana S., Pulungan N.H. dan Yuwono S.S., 1994, Pemanfaatan umbi kimpul

(Xanthosoma sagittifolium Schott.) untuk pembuatan chip dan tepung. Jurnal Universitas

Brawijaya 6 (2):47- 58.

Heldman D. dkk, 2001, Introduction To Food Engineering Third Edition. Academic Press. London.

0 20 40 60 80 100 120 0 1 2 3 4 η p e m a n a sa n ( % ) Jumlah heater bukaan 3/8 bukaan 4/8 bukaan 5/8

R e k a y a sa P ro se s d a n T e k n ik P a sc a P a n e n 112

Henderson S.M. and Perry R.L., 1979, Agrocultural Process Engineering. The AVI Publishing., Westport.

Holman J.P., 1981, Heat Transfer. McGraw-Hill, New York.

Lembaga Biologi Nasional – LIPI, 1977, Ubi-ubian. Jakarta. Balai Aksara.

Liu Q. and Bakker-Arkema F.W., 1999, Capacity Estimation of High-Temperature Grain Dryers – A

Simplified Calculation Method. Agricultural Engineering International: the CIGR Ejournal,

Vol. I, pp. 1-17.

Marinih, 2005, Pembuatan Keripik Kimpul Bumbu Balado dengan tingkat Pedas yang Berbeda. Semarang: Jurusan Teknologi Jasa dan Produksi, Universitas Negeri Semarang.

Maroulis Z., Saravacos G., 2003, Food Process Design. Marcel Dekker Inc. New York.

Mujumdar A.S., 2000, Drying Technology In Agriculture And Food Science. Science Publisers Inc. USA.

Mujumdar A.S., 2006, Handbook of Industrial Drying Third Edition. CRC Press. Pinus L. dkk, 1995, Bertanam Ubi-ubian. Jakarta. Penebar Swadaya.

Soewedo H. dan Soehardi, 1981, Penanganan Lepas Panen. Departemen Pendidikan dan Kebudayaan Direktorat Pendidikan Menengah dan Kejuruan, Jakarta.

Suyitno, 1988, Pengujian Sifat Fisik Hasil Pertanian. Pusat Antar Universitas Pangan dan Gizi UGM. Yogyakarta.

Tolmac D., 1997, Contribution theory and drying practice, University of Novi Sad, Technical Faculty “Mihajlo Pupin”, Zrenjanin, (in Serbian).