MODEL PERSEDIAAN DEPENDEN

(MRP : Lot For Lot)

1. PENDAHULUAN

Yang dimaksud dengan model persediaan dependen adalah model penentuan jumlah pembelian atau penyediaan bahan/barang yang sangat tergantung kepada jumlah produk akhir yang harus dibuat daslam suatu periode produksi tertentu. Jumlah produk akhir yang harus diproduksi tergantung kepada permintaan konsumen. Jumlah permintaan konsumen bersifat independen, tetapi suku cadang atau komponen produk bersifat dependen kepada jumlah produk akhir yang harus diproduksi. Model penentuan jumlah pembelian atau penyediaan suku cadang atau komponen produk ini dapat didekati dengan Material Requirement Planning (MRP). MRP juga dapat diaplikasikan jika jumlah permintaan produk akhir bersifat sporadis dan tidak teratur (irreguler).

barang, sesuai dengan master production schedule (MPS). MRP I merupakan sistim pengendalian perusahaan manufaktur dalam penggunaan sub-assemblies dan komponen.

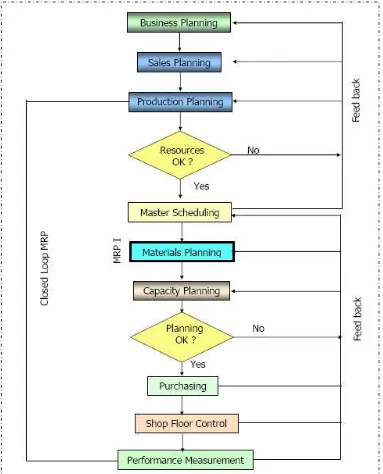

Closed-loop MRP (CL-MRP) merupakan langkah perkembangan dalam sistim pengendalian yasng lebih formal dan eksplisit dari MRP I. Di dalamnya telah termasuk perencanaan kebutuhan kapasitas dan umpan balik yang menjelaskan kemajuan produk yang telah diproduksi. Pada akhir bagian depan, CL-MRP ini menghubungkan antara MPS dengan proses perencanaan produksi, dengan menggunakan MRP I untuk mengembangkan perencanaan kebutuhan kapasitas. Kemudian hasilnya dibandingkan dengan rencana penggunaan kapasitas yang ada pada MPS dan MRP sebagai langkah penyediaan kapasitas untuk menentukan apakah rencana tersebut realistik. Sekali saja sebuah perencanaan yang realistis dibangun, shop floor control dan purchasing control diaktifkan untuk menegaskan sistim perencanaan dan pengendalian. Maka dari itu, kinerja produksi aktual dan supplier perlu diukur untuk dibandingkan dengan rencana. Umpan balik yang dihasilkan dapat dijadikan sebagai bahan-bahan penyusunan tindakan korektif jika dibutuhkan.

MRP II merupakan model MRP yang paling akhir dikembangkan, dansering disebut sebagai Business Resource Planning (BRPÔ). MRP II merupakan manufacturing information systems yang formal dan eksplisit yang mengintegrasikan pemasaran, keuangan, dan operasi. MRP II mengkoordinasi penjualan dan rencana produksi untuk menjamin konsistensinya masing-masing. MRP II mengkonversi kebutuhan sumber (seperti fasilitas, peralatan, tenaga kerja dan bahan baku) ke dalam kebutuhan finansial; serta mengkonversi hasil produksi ke dalam nilai uang. MRP II juga mengevaluasi kemampuan organisasi perusahaan dalam melaksanakan rencana dari aspek finansial dan ukuran-ukuran kinerja finansialnya, seperti : return on investment (ROI), return on assets (ROA).

pemesanan, dan kapan dijadwalkan diterima di gudang; dan (2) menjamin ketepatan perencanaan persediaan, capacity requirement planning (CRP) dan shop floor control.

2. PROGRAM MRP

Program MRP telah dikembangkan oleh banyak pengembang program komputer. Biasanya program MRP merupakan bagian dari program paket manufaktur, dan telah termasuk di dalamnya peramalan, Bill Of Material (BOM) dan lain-lain. MRP menggunakan informasi dari MPS dengan suatu penjelasan tentang komponen yang diperlukan untuk memproduksi produk akhir (BOM), waktu yang dibutuhkan untuk memesan atau memproduksi komponen serta status terakhir persediaan. MRP menggunakan informasi untuk menentukan kuantitas dan waktu pemesanan. Proses ini disebut sebagai bill of material explosion, sebab permintaan dari sebuah produk akhir diuraikan ke dalam kebutuhan banyak jenis komponen yang membentuk produk akhir. Manfaat penggunaan MRP I antara lain adalah :

(a). Meningkatkan tingkat pelayanan untuk peningkatan kepuasan konsumen. (b). Memperbaiki tingkat penggunaan fasilitas dan tenaga kerja,

(c). Perencanaan dan penjadualan persediaan yang lebih baik, (d). Respon yang lebih cepat dalam menghadapi perubahan pasar,

(e). Menekan tingkat persediaan tanpa mengurangi pelayanan kepada konsumen.

(a). Master Production Schedule (MPS).

di level atasnya untuk dilakukan penyesuaian-penyesuaian. Rencana produksi harus menentukan batas atas dan batas bawah dari MPS. MPS menjelaskan apa yang dibutuhkan untuk memperlancar kebutuhan produksi pada setiap tahap. MPS ini biasanya dibuat tetap, dan disebut fix atau frozen MPS.

Contoh : MPS.

MPS Untuk Produk A dan Produk S.

Gross Requirement for Product A bahan atau beberapa kelompok item. Hubungan produk dengan komponen dan item bisa dilihat pada Gambar berikut ini :

Tingkat produk akhir disebut sebagai level-0, dan komponen di bawahnya langsung disebut sebagai level-1 dan seterusnya. Pada struktur produk dengan tingkat ganda menunjukkan bahwa permintaan horisontal dan vertikal bersifat dependen. Hubungan-hubungan ini dengan melibatkan lead time dan netting merupakan proses dasar MRP I.

Contoh kasus :

Dari struktur produk tersebut di atas, tampak ada empat induk (parent), yaitu : A, B, C dan F. Setiap induk memiliki paling tidak satu level di bawahnya. Item B, C, D, E, F dan G disebut “komponen” saja, dan setiap komponen memiliki paling tidak satu level di atasnya. Pada strukutr tersebut di atas, B, C dan F merupakan parent sekaligus komponen. Angka dalam kurung menunjukkan berapa banyak unit yang dibutuhkan untuk membuat item yang langsung berada di atasnya. Dari struktur produk tersebut, dapat dihitung kebutuhan setiap item, dan dilaporkan dalam bills of material (BOM) seperti berikut :

Bills of Material (BOM) Untuk Produk A.

BOM tidak khusus hanya menjelaskan jumlah kebutuhan saja, tetapi bermanfaat juga untuk perhitungan biaya; serta dapat digunakan sebagai daftar (list) item yang dikirimkan ke personalia di bagian produksi. Karenanya BOM sering juga disebut sebagai pick list. BOM juga dapat dibuat sekitar modul produk. Modul yang dimaksud bukan untuk produk akhir yang akan dijual, tetapi lebih kepada komponen utama yang akan dibuat dan diasembling kepada produk akhir. BOM semacam ini disebut sebagai Modular Bills.

(c) Netting.

Lamps = 3 unit,

Base assemblies = 7 unit, Shafts = 4 unit,

Tubing = 16 unit.

Lamp

Waktu menunggu sejak barang/item dipesan atau diproduksi sampai tiba di gudang atau sampai selesai diproduksi, disebut lead time. Dalam MRP I, lead time juga dipertimbangkan untuk menyusun jadual. Sebagai contoh : lampu harus telah dikirim pada minggu ke-27. Lead time produk akhir dan masing-masing item diketahui sebagai berikut :

Lamps = 2 minggu. Base Assembly = 1 minggu. Shaft = 2 minggu. Tubing = 3 minggu.

Lead Time Offsets

Tampak bahwa tubing harus diorder untuk dibeli pada awal minggu ke-19, dan lampu telah selesai pada akhir minggu ke-26 untuk segera dikirim pada awal minggu ke-27. Gambar tersebut merupakan time phased product structure, yaitu struktur produk yang dikonversikan kepada waktu menunggu (lead time). Kembali kepada Contoh tersebut di atas diketahui lead time produk akhir dan setiap komponen serta item seperti di bawah ini :

A = 1 minggu D = 1 minggu G = 2 minggu B = 2 minggu E = 2 minggu

C = 1 minggu F = 3 minggu.

(f) MRP Chart.

Untuk menyusun MRP I dalam bentuk tabel jadual kebutuhan bahan, perlu dipahami terlebih dahulu struktur sistim MRP I. Struktur sistim MRP I secara detil dapat dilihat pada gambar berikut :

Struktur dari Sistim MRP I

Penjelasan :

Jika perusahaan membutuhkan 50 unit produk A pada minggu ke-8, maka harus memproduksi A pada minggu ke-7. Pada minggu ke-7 itu, dibutuhkan 00 unit komponen B dan 150 unit komponen C. Kedua komponen ini membutuhkan lead time = 2 minggu dan 1 minggu. Komponen B telah harus mulai diproses pada minggu ke-5, sedang komponen C di minggu ke-6; dan seterusnya.

Status Persediaan Bahan/Barang.

Rencana kebutuhan bersih bahan untuk Produk A dapat dibuat dan hasilnya sebagai berikut :

Penjelasan :

2) Persediaan awal (projected on hand atau POH) =10 unit,

3) Kebutuhan bersih (net requirements atau NR) di minggu ke-8 = GR – POH = 40 unit,

4) Rencana penerimaan atau penyediaan barang (planned order recepits atau POR) pada minggu ke-8 = 40 unit,

5) Rencana pesanan atau produksi (planned order release atau POL) = 40 unit pada minggu ke-7, mengingat lead time Produk A = 1 minggu.

Komponen B :

1) Pada minggu ke-7 dibutuhkan komponen B untuk memproduksi 40 unit Produk A, dengan SUR B = 2 unit; maka kebutuhan kotor = 2 x 40 = 80 unit.

2) Superskripsi menunjukkan produk yang akan diproduksi oleh komponen B tersebut,

3) POH komponen B = 15 unit, maka NR = 80 – 15 = 65 unit. POH pada minggu ke-7 = 65 unit dan POR juga pada minggu ke-7 = 65 unit.

4) POL sebanyak 65 unit pada minggu ke-5, mengingat lead time komponen B = 2 minggu.