ABSTRAKSI

Pada awal proses pencetakan produk Bogaert Box memerlukan waktu yang lama dan produk yang dihasilkan pada awal proses cacat (berongga/produk tidak penuh) ini disebabkan pada awal proses cetakan dingin terlebih dahulu. Setelah panas pada cetakan konstan diperoleh hasil yang baik tetapi setelah cetakan bertambah panas (over heating) karena air pendingin tidak mampu mendinginkan cetakan menyebabkan produk cacat (gelombang/bram).

Dalam penelitian ini mengkombinasikan antara preheating dan pendinginan pada proses pencetakan produk Bogaert Box menggunakan mesin Boy 80M.

KATA PENGANTAR

Bismillahirrohmaanirrohiim

Dengan mengucap puji syukur kehadirat Allah SWT, atas berkat dan

ridho-Nya yang diberikan kepada penulis sehingga akhirnya penelitian yang

berjudul “ANALISA SISTEM PENDINGINAN KEMASAN PLASTIK BOGAERT

BOX DENGAN MENGGUNAKAN CETAKAN INJEKSI”dapat diselesaikan.

Sebagai wujud terima kasih penulis sampaikan kepada semua pihak yang

telah membantu penyelesaian dan penyusunan penelitian ini.

Penulis menyadari bahwa Penelitian ini baru membahas sebagian kecil

saja dari proses pencetakan plastik ,masih banyak hal lain yang perlu dianalisa dan

dikembangkan .Harapan penulis ada generasi selanjutnya yang dapat

mengembangkan tema ini lebih luas lagi dan semoga Penelitian ini dapat

bermanfaat bagi kita semua .

Wassalamu’alaikum Wr Wb.

Sidoarjo, 2007

BIODATA PENELITI

1. DATA PRIBADI

a. Nama Lengkap : Mulyadi, ST b. Jenis Kelamin : Laki-Laki

c. Alamat : Ds. Tandonsentul RT01/RW01 Kec. Lumbang Kab. Probolinggo

d. Status : Kawin

e. Pekerjaan : Dosen Universitas Muhammadiyah Sidoarjo

Pegawai Swasta

2. PENDIDIKAN

a. SD : SDN Tandonsentul Tahun 1984-1990 b. SMP : SMPN Lumbang Tahun 1990-1993 c. STM : STMN Mayangan Tahun 1993-1996 d. KLK : KLK Pandaan Tahun 1996-1997

e. S I : Universitas Muhammadiyah Sidoarjo (Jurusan Teknik Mesin) Tahun 2001-2004

f. AKTA IV : Universitas Muhammadiyah Sidoarjo Tahun 2004-2005

3. PEKERJAAN

a. Tahun 1997-Sekarang : PT Berlina Tbk Pandaan-Pasuruan b. Tahun 2006-Sekarang : Dosen Universitas Muhammadiyah

DAFTAR ISI

LEMBAR PENGESAHAN……… ii

ABTRAKSI………..iii

KATA PENGANTAR……… iv

DAFTAR ISI………. v

DAFTAR GAMBAR……….. viii

DAFTAR TABEL………x

DAFTAR GRAFIK……… xi

BAB I PENDAHULUAN……… 1

1.1 Latar Belakang……….1

1.2 Perumusan Masalah………..2

1.3 Pembatasan Masalah………2

1.4 Tujuan Penelitian………..3

1.5 Manfaat Penelitian………4

1.6 Sstematika Penulisan………4

BAB II LANDASAN TEORI………7

2.1 Pendinginan Cetakan………...7

2.1.1Kebutuhan Air Pendingin……….…………9

2.1.2Kapasitas Pendingian……… 12

2.1.3Jumlah Kalor Yang Harus Dibuang……….14

2.1.4Panjang Saluran Pendinginan Yang Diperlukan…………..16

2.2 Cooling Time………...25

2.3 Material Plastik (poly styrene)……….29

2.4 Perpindahan Panas Konveksi………...35

2.4.1Lapisan Batas Kecepatan……….35

2.4.2Lapisan Batas Termal………... 36

2.4.3Aliran Laminer dan Turbulen………...………...38

2.5 Radiasi………... 40

2.6 Konduksi Satu Dimensi (steady state)………..41

2.6.1Dinding Datar………...41

2.6.2Distribusi Temperatur………41

2.6.3Tahanan Termal……….…………43

2.7 Konduksi Dua Dimensi (steady state)……….…………..48

2.7.1Jaringan Ndal……….……... 48

2.7.2 Metode Keseimbangan Energi………48

2.8 Fluida………...50

2.8.1Dimensi Aliran……….50

2.8.2Kekekalan Massa……….54

2.9 Cetak Tekan (die casting)………54

2.9.1Cetakan (die)………56

2.9.2Mesin Cetak Tekan dengan Ruang Dingin………..58

BAB III METODOLOGI PENELITIAN………61

3.1 Definisi Operasional………61

3.3 Jenis Penelitian……….62

3.4 Jenis dan Sumber Data……….62

3.5 Teknik Pengumpulan Data………...62

BAB IV PEMBAHASAN………71

4.1 Kapasitas Pendinginan……….72

4.2 Set Awal Pembentukan Produk………...76

BAB V KESIMPULAN DAN SARAN……… 79

5.1 Kesimpulan………..83

5.2 Saran………...………….84

DAFTAR PUSTAKA………. 85

LAMPIRAN

DAFTAR GAMBAR

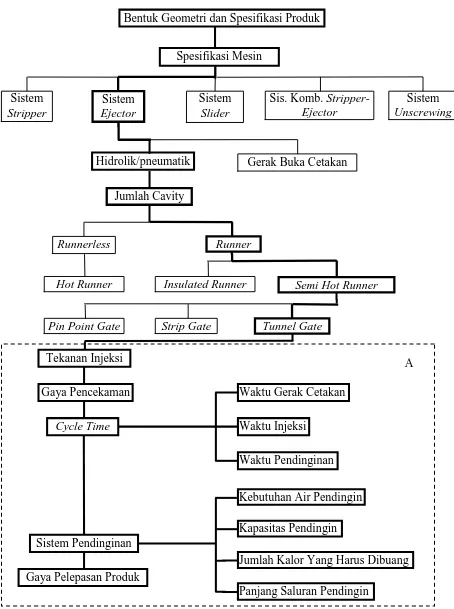

Gambar 1.1 Bagan Langkah-langkah Perencanaan Cetakan

Injeksi Yang Menggunakan Sistem Ejektor…….………..6

Gambar 2.1 Aliran Laminer……….………...9

Gambar 2.2 Aliran Turbulen………...9

Gambar 2.3 Diagram Suhu Material Plastik……….17

Gambar 2.4 Saluran Pendingin Untuk Blow mould………..21

Gambar 2.5 Hubungan Seri Saluran Pendingin………22

Gambar 2.6 Hubungan Paralel Saluran Pendingin………22

Gambar 2.7 Layout Saluran………..23

Gambar 2.8 Penampang Saluran………...24

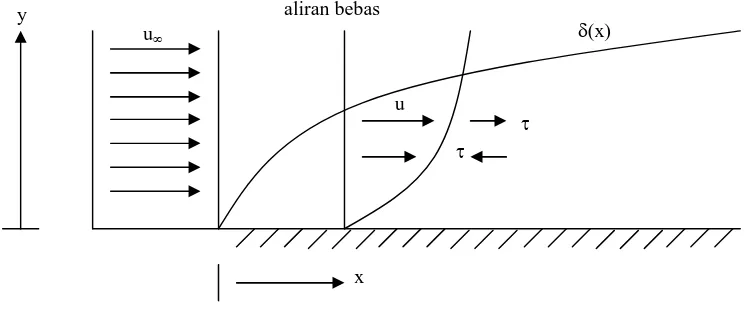

Gambar 2.9 Lapisan Batas Kecepatan Diatas Bidang Datar……….35

Gambar 2.10 Lapisan Batas Termal Diatas Bidang Datar………..37

Gambar 2.11 Perkembangan Lapisan Batas Pada Bidang Datar……….39

Gambar 2.12 Pertukaran Radiasi Antara Permukaan Dengan Sekelilingnya………40

Gambar 2.13 Perpindahan Panas Melalui Dinding Datar Dstribusi Temperatur, Struktur Termal Ekuivalen………42

Gambar 2.14 Sirkuit termal ekuialen………...45

Gambar 2.15 Penurunan Temperatur Akibat Dari Tahanan Kontak Termal…...46

Gambar 2.16 Sifat zat padat dan fluida………...51

Gambar 2.18 Aliran Dua Dimensi………...51

Gambar 2.19 Aliran Uniform Pada Satu Penampang………..51

Gambar 2.20 Klasifikasi daripada continuum mekanika fluida………52

Gambar 2.21 Aliran Incompresible Viscous Yang Laminer Diatas

Suatu Bidang Datar... 52

Gambar 2.22 Cetakan Rongga Tunggal... 57

Gambar 2.23 Cetakan Rongga Ganda... 58

Gambar 2.24 Proses cetak Tekan Dari Bahan Kuningan Dalam

Mesin Ruang Dingin Dengan Plunyer Horisontal...60

DAFTAR TABEL

Tabel 2.1 Jarak saluran pendingin……….25

Tabel 2.2 Contoh Polystryrene……….……….31

Tabel 2.3 Physical Properties PS………...34

Tabel 2.4 Perkiraan Range Nilai Tahanan Termal...47

Tabel 2.5 Tahanan Termal Fluida...47

Tabel 3.1 Pengambilan Sampel Step 1... 63

Tabel 3.2 Pengambilan Sampel Step 2………..64

Tabel 3.3 Technical Data………...66

Tabel 3.5 Mould Data………66

Tabel 4.1 Kapasitas Aliran Plastik Dan Aliran Air Pendingin Dengan CT Berubah………..73

Tabel 4.2 Kapasitas Aliran Plastik Dan Aliran Pendingin Dengan Temperatur Plastik Konstan Temperatur Air Pendingin Berubah………..75

Tabel 4.3 Waktu Pemanasan Jika Cetakan Tidak Dialiri Air Pendingin…..77

Tabel 4.4 Jumlah Produk Yang Rusak Jika Cetakan Tidak Dialiri Air Pendingin……….78

Tabel 4.5 Jumlah Produk Yang Rusak Jika Cetakan Dialiri Air Pendingin..80

Tabel 4.6 Waktu Pemanasan Jika Cetakan Dialiri Air Pendingin………….81

DAFTAR GRAFIK

Tabel 4.1 Kapasitas Plastik Dan Air Pendingin……….74

Tabel 4.2 Kapasitas Aliran Air Pendingin………....76

Grafik 4.3 Waktu Pemanasan Jika Cetakan Tidak Dialiri Air Pendingin…...78

Grafik 4.4 Jumlah Produk Yang Rusak Jika Cetakan Tidak Dialiri

Air Pendingin……….79

Grafik 4.6 Jumlah Produk Yang Rusak Jika Cetakan Dialiri Air Pendingin..82

Grafik 4.5 Waktu Pemanasan Jika Cetakan Dialiri Air Pendingin

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Salah satu tujuan dari proses manufakturing adalah untuk mendapatkan

proses produksi yang efisien dengan hasil produksi yang berkwalitas baik. Pada

proses pencetakan plastik dengan menggunakan tekanan injeksi, proses produksi

yang efisien sulit dicapai. Hal ini karena persiapan awal dari proses sering kali

membutuhkan waktu yang lama. Umumnya persiapan awal mesin injeksi pada

saat akan memulai proses masih menggunakan metode trial and error, sehingga

untuk mendapatkan produk yang berkwalitas baik diperlukan waktu berjam-jam

bahkan berhari-hari untuk persiapan awal proses produksinya.

Penggunaan metode trial and error pada persiapan awal proses

pencetakan produk tidak dapat dihindari, hal ini karena karakteristik dari plastik

sulit ditentukan secara pasti. Oleh karena itu metode trial and error pada proses

pencetakan produk masih harus dilakukan. Untuk mengatasi masalah ini,

parameter yang mempengaruhi proses pencetakan harus diperhitungkan terlebih

dahulu salah satu diantaranya adalah sistim pendinginan mould, adapun pengaruh

dari sistim pendinginan mould terhadap produk jika tidak sesuai dengan standart

adalah:

- Produk krowak atau cavity tidak penuh ini diakibatkan karena produk dingin

- Produk keropos ini diakibatkan karena temperatur inlet pendingin dengan

outlet pendingin tidak sama serta penempatan jarak pendingin dengan bahan

baku plastik didalam cavity tidak sesuai dengan standart.

- Produk gelombang ini diakibatkan karena temperatur bahan baku plastik

terlalu tinggi dan temperatur pendinginan terlalu rendah.

- Kekerasan dan kekuatan produk tidak merata pada setiap bagian dinding

produk ini diakibatkan karena aliran pendingin laminer bukan turbulen

sehingga tidak mampu mendinginkan produk dengan baik.

Sehingga trial and error pada persiapan awal yang dilakukan tidak

memerlukan waktu yang lama.

1.2 Perumusan Masalah

Setiap usaha untuk mencapai suatu tujuan tidak terlepas dari

permasalahan. Dari latar belakang diatas maka dalam penelitian ini kami

merumuskan permasalahan mengenai, “Analisa Sistem Pendinginan Kemasan

Plastik Bogaert Box Dengan Menggunakan Cetakan Sistem Injeksi Pada

PT.Berlina Tbk”.

1.3 Pembatasan Masalah

Batasan masalah ini bertujuan agar penulisan lebih terarah dan

mempunyai ruang lingkup yang jelas. Adapun batasan masalah pada penulisan ini

adalah :

Bentuk dan material produk sudah di tentukan,

Dimensi dan kekuatan cetakan dianggap sudah memenuhi syarat-syarat

perencanaan,

Proses permesinan cetakan tidak di bahas,

Analisa biaya permesinan cetakan tidak dibahas,

Kehilangan tekanan diabaikan, di anggap kecil.

Mengingat luasnya masalah Proses Pencetakan Plastik, maka penulis

akan membatasi pembahasan dalam hal, “Analisa Sistem Pendinginan Kemasan

Plastik Bogaert Box Dengan Menggunakan Cetakan Sistim Injeksi Pada

PT.Berlina Tbk”.

Pada sistim pendinginan ini menggunakan media air dingin yang

bersirkulasi pada bagian female dan pada bagian male, sehingga bahan baku

plastik yang leleh / panas memenuhi rongga cavity, dalam jangka waktu tertentu

menjadi dingin karena panas yang ditimbulkan oleh bahan baku plastik tadi

berpindah atau terserap oleh dinding cavity yang dingin secara konduksi , konveksi

dan dengan radiasi.

1.4 Tujuan Penelitian

Untuk mengefisienkan waktu trial and error sebelum proses pencetakan

1.5 Manfaat Penelitian

Penelitian yang dilakukan diharapkan akan bermanfaat bagi :

1.5.1 Penulis

Hasil penelitian ini merupakan salah satu sarana untuk meningkatkan

kemampuan dalam memecahkan suatu permasalahan yang ada dalam

praktek dengan menggunakan seperangkat ilmu yang telah dikembangkan.

1.5.2 Perusahaan

Sebagai bahan masukan untuk mempercepat waktu proses trial and error

yang berkaitan dengan sistim pendinginan pada bagian female dan

male,sebelum pencetakan product dilakukan dan memperbaiki kualitas

product.

1.6 Sistimatika Penulisan

Penelitian ini terdiri dari 5 bab dengan uraian sebagai berikut :

BAB I PENDAHULUAN

Bab ini berisi uraian mengenai latar belakang masalah, perumusan

masalah, pembatasan masalah, tujuan penelitian, manfaat penelitian dan

sistimatika penulisan.

BAB II DASAR TEORI

Bab ini berisi uraian dasar-dasar teori yang diperlukan untuk menganalisa

sistem pendinginan kemasan plastik Bogaert box dengan menggunakan cetakan

BAB III METODOLOGI PENELITIAN

Pada bab ini penulis mengemukakan tentang analisa sistem yang

direncanakan sekaligus menerangkan proses-proses yang terjadi berkenaan

dengan siklus pendinginan ,selain itu juga menyertakan gambar cetakan yang

dianalisa beserta data-data yang ada.

BAB IV ANALISA PROSES PENDINGINAN CETAKAN

Bab ini berisi analisa dan perhitungan, mulai dari tekanan injeksi, gaya

pencekaman, sistem pendinginan, gaya pelepasan produk, dan cycle time.

Langkah-langkah analisa dan perhitungan yang dilakukan dapat di lihat pada

gambar l.l . Bagian langkah-langkah perencanaan cetakan injeksi yang

menggunakan sistem ejector bagian blok A.

BAB V PENUTUP

Bab ini berisi kesimpulan dari hasil analisa dan perhitungan proses

pendinginan kemasan plastik Bogaert box dengan menggunakan cetakan sistim

Sistem

Pin Point Gate Tunnel Gate

Tekanan Injeksi

Jumlah Kalor Yang Harus Dibuang

Panjang Saluran Pendingin Bentuk Geometri dan Spesifikasi Produk

A

Insulated Runner

BAB II

LANDASAN TEORI

2.1 Pendinginan Cetakan

Didalam proses pencetakan produk dapat digambarkan, bahwa ada

sejumlah material plastik dengan suhu tinggi dimasukkan kedalam cetakan,

kemudian material tersebut dikeluarkan dari dalam cetakan dalam bentuk produk

dan afal dengan suhu rendah. Dalam kaitan ini terjadi pemindahan sejumlah

kalor, yaitu dari material plastik kepada cetakan.

Karena proses pencetakan berpusat didalam rongga cavity, maka pada

umumnya bagian ini akan menerima material plastik dengan jumlah yang lebih

banyak dibanding dengan bagian-bagian lain, misalnya: saluran runner pada

injection mould atau bidang penjepit kelebihan parison pada blow mould. Karena

memerima jumlah material lebih banyak, maka dalam jumlah kalor yang

dipindahkan kedalam rongga cavity akan lebih besar. Disamping itu, proses

pemindahan kalor didalam rongga cavity harus dapat berlangsung secara lebih

baik, dibanding pada bagian-bagian lain yang hanya akan menghasilkan afal. Oleh

karena itu peninjauan perhitungan kalor dan pembuangannya lebih banyak

ditekankan pada rongga cavity, dengan tidak melupakan petimbangan pada bagian

lain. Peninjauan perhitungan kalor dan pembuangannya pada tulisan ini, dengan

memisalkan bahwa material plastik yang mengisi diluar rongga cavity cukup

Kalor yang dilepaskan oleh material plastik didalam rongga cavity,

dipindahkan kedinding cavity. Karena pemindahan kalor berlangsung secara terus

menerus selama mould operational, maka kalor yang diterima dinding cavity

makin lama semakin banyak, dimana akan menyebabkan kenaikan suhu pada

dinding cavity. Setiap kenaikan suhu pada dinding cavity akan menghambat

terjadinya pemindahan kalor, dan apabila kenaikan suhunya mencapai suhu dari

material yang dimasukkan, maka proses pemindahan kalor tidak dapat

berlangsung, dan material plastik tetap dalam keadaan seperti semula. Untuk itu

harus terjadi pembuangan kalor dari dinding cavity.

Sebenarnya pembungan kalor dari dinding cavity dapat berlangsung secara

alami. Yaitu bahwa kalor yang diterima dinding cavity akan merambat

kepermukaan luar dari cetakan, kemudian dari permukaan ini kalor akan lepas

secara konveksi maupun radiasi. Tetapi karena kecepatan pembungan cara ini

rendah, atau pada umumnya tidak memadai dengan jumlah kalor yang diterima ,

maka perlu dilakukan pembuangan kalor secara buatan.

Pembuangan kalor dari dinding cavity dapat dilakukan dengan membuat

satu buah atau lebih saluran didekat dinding cavity, dimana kedalam aliran

tersebut dialirkan zat yang bersifat dapat mengalir, yang dalam banyak hal dipilih

air. Kalor yang diterima dinding cavity akan merambat kedinding saluran,

2.1.1 Kebutuhan Air Pendingin

Agar penghanyutan kalor dapat berlangsung secara efektif, maka keadaan

aliran air didalam saluran harus turbulent. Kebalikan dari keadaan turbulent ini

adalah laminar, yaitu keadaan aliran yang tenang seperti yang diperlihatkan pada

gambar 2.1

Gambar 2.1 Aliran laminer

Pada aliran laminar, hanya air yang berada ditengah saluran yang bergerak

mengalir. Makin mendekati dinding saluran, gerakan aliran semakin pelan, dan air

ditepi dinding saluran akan diam. Makin laminar aliran, air-diam yang menempel

pada dinding saluran akan semakin tebal. Dalam hal ini harus diingat, bahwa air

bukanlah penghantar panas yang baik, kecuali air tersebut mengalir atau

berpindah tempat. Oleh karena itu air-diam yang menempel pada dinding saluran,

justru merupakan isolasi atau penghambat bagi kalor yang harus dibuang. Sedang

aliran turbulent ditunjukkan pada gambar 2.2

Pada aliran turbulent ini, lintasan aliran air bukan garis lurus melainkan

bergulung, dimana suatu titik air yang sebelumnya berada ditengah saluran, akan

pindah ketepi saluran dan menyapu dinding saluran serta menghanyutkan kalor.

Pada aliran ini tidak ada air diam, semua air didalam saluran bergerak dan

menyapu dinding saluran dengan cepat.

Seperti diketahui, aliran turbulent akan terjadi jika,

2300

Re

v wd

……….(2.1)

dimana : Re = Reynolds Number

w = kecepatan aliran ( m/det )

d = diameter saluran ( m )

v = kinematic viscosity ( m2/det )

( untuk air dapat dilihat pada diagram sebelah)

Sebenarnya nilai antara 2300 < Re < 6000 adalah keadaan aliran transitional

yaitu mungkin tidak terjadi aliran turbulent. Oleh karena itu didalam

penghitungan diambil Re = 3000…6000, yaitu nilai yang dijamin terdapat aliran

turbulent.

Jika suhu rata-rata dari air pendingan yang dipakai = 30oC, maka besarnya v

menurut diagram pada gambar 75b

000

Selanjutnya, wd = ( 3000…..6000 ) v

Dengan pertimbangan :

- kemudahan mengatur layout saluran untuk pendinginan yang homogen,

- kemudahan pengeboran saluran pendingin,

- kemudahan mendapatkan mata bor, ukuran nipple, ukuran tap, dll kebutuhan

yang berhubungan dengan pembuatan saluran, maka pada keadaan yang tidak

terlalu kritis, yaitu misalnya tebal dinding dari produk tidak melebihi 4 mm,

diameter saluran d dibuat =

± 8 mm dengan standard nipple R 8 1

± 11 mm dengan standard nipple R 4 1

agar aliran tetap turbulent, baik pada diameter saluran 8 mm atau 11 mm.

maka harus disediakan kecepatan aliran air sebesar :

4

karena tidak mudah untuk mengukur kecepatan aliran secara langsung,

maka pengukurannya dilakukan dengan mengukur selisih tekanan pada saat air

masuk dan pada saat air keluar, dimana kecepatan aliran :

A

.w = kecepatan aliran meter/det

g = gravitasi 9.8 meter/det2

d = diameter saluran meter

p = selisih tekanan air masuk dan keluar kg/m2

l = panjang seluruh saluran termasuk

belokan-belokannya meter

A = factor gesek aliran dengan dinding

Saluran 0.02

sehingga jumlah air yang harus dialirkan untuk pembuangan kalor yang

efektif dengan diameter saluran antara 8 mm – 11 mm, suhu air rata-rata 30°C

Kalor yang dihanyutkan oleh air tersebut akan masuk dalam air, sehingga

suhu air akan meningkat. Dalam hal ini peningkatan suhu air yaitu selisih antara

air masuk dengan suhu air keluar, tidak boleh terlalu tinggi. Apabila terlalu tinggi,

maka hal itu berarti terjadi selisih suhu yang tinggi antara dinding cavity yang

berdekatan inlet dengan dinding cavity yang berdekatan oulet pendingin. Selisih

pada product yang dicetak didalam cavity yang bersangkutan, sehingga product

akan rapuh. Apabila didalam cetakan terdapat beberapa cavity yang terdekat

dengan inlet pendingin, akan berbeda dengan cavity yang lebih jauh.

Yang perlu diingat, bahwa proses penghanyutan kalor oleh aliran air,

hanya terjadi selama pemasukan plastik kedalam cetakan ditambah waktu

pendinginannya. .

Sedang waktu selama berlangsungnya pengeluaran produk dari dalam

cetakan hingga cetakan siap menerima pemasukan material lagi, dapat dikatakan

tidak ada, atau kecil sekali terjadi pembuangan kalor. Oleh karena itu,

peningkatan suhu air diukur atau dihitung pada saat berlangsungnya tahap

pendinginan. Disamping itu, pendinginan untuk calon afal tidak harus se-efective

pendinginan calon produk, sehingga kalor yang akan dikeluarkan dari calon afal

tidak perlu dibuang oleh saluran pendingin tersendiri, melainkan diperhitungkan

ke dalam pembuangan kalor calon produk. Kecuali apabila jumlah calon afal

cukup banyak bagaimanapun harus diperhitungkan secara tersendiri.

Apabila kenaikan suhu air yang dikehendaki : 15 oC, cycle time proses

pencetakan = H detik, lama waktu pemasukan material dan pendinginannya = H

detik, maka kapasitas potensial dari lairan air 100 liter/jam seperti tersebut diatas

untuk membuang kalor, adalah :

Kp = M x Cp x h/H………(2.6)

= 100 x 1 x 15 x h/H

Seandainya kalor yang harus dibuang melebihi kapasitas potensial diatas,

aliran air 100 liter/jam harus ditingkatkan, yaitu dengan memperbesar diameter

saluran dan juga memperbesar kecepatan aliran w : agar keadaan turbulent tetap

tercapai.

2.1.3 Jumlah Kalor Yang Harus Dibuang

Pengeluaran produk dari cetakan, tidak perlu menunggu pendinginan

produk mencapai suhu kamar atau bahkan lebih dari rendah lagi, tetapi

berdasarkan pada suhu beberapa produk sudah cukup kuat dikeluarkan dari dalam

cetakan. Suhu pengeluaran produk biasanya (sebaiknya) diatas suhu kamar,

misalnya 60oC atau jika mungkin lebih tinggi lagi.

Jika berat material plastik tiap pemasukan ke dalam cetakan = G kg, suhu

pemasukan material = t2h, suhu pengeluaran produk = t2c, selisih enthalpy material

pada suhu t2h dan t2c = i, cycle time pencetakan produk = H detik, maka jumlah

kalor yang akan dilepas material plastic ke dalam cetakan setiap jamnya, adalah :

Qo = G x I x 3600/H ……… kcal/jam………..(2.7)

Besarnya selisih enthalpy i dapat diketemukan dalam grafik gambar 76.

Untuk jenis material yang tidak bermuat besarnya i dapat dihitung dengan

berdasarkan nilai dari panas jenis Cp untuk material ybs, dimana :

i = Cp x (t2h- t2c) kcal/kg, sehingga :

Qo = G x Cp x (t2h- t2c) x 3600/H ….. kcal/jam ……….(2.8)

Kalor yang diterima cetakan sebesar Qo diatas, sebagian akan dibuang

didalam cetakan. Sebenarnya ada sebagian kalor yang dibuang cetakan secara

radiasi, tetapi karena terlalu kecil pada umumnya tidak diperhitungkan.Besarnya

kalor yang dibuang secara konveksi

Pembuangan kalor secara konveksi didasarkan pada hanyutan kalor oleh

udara yang mengelilingi permukaan cetakan. Karena pembuangan kalor disini

terjadi dengan sendirinya, maka disebut pembuangan kalor secara alami, yang

besarnya :

Q1 = 1 x F (t4m–tu) ………. kcal/jam………...(2.9)

Dimana :

F = luas permukaan cetakan yang berhubungan dengan udara (m2)

t4m = suhu rata-rata permukaan mould (oC)

tu = suhu udara (oC)

1 = factor pemindahan panas secara konveksi antara udara dengan

cetakan. (kcal/m2.jamoC)

Dengan 1 yang dihitung berdasarkan persamaan Mihajev demana A3

ditentukan secara eksperimental pada batas suhu 0 < t4m< 300oC, maka

t t

kcal jamDengan demikian Q2 = Qo - Q1, merupakan kalor yang harus dibuang

oleh aliran air pendinginan didalam cetakan, dimana kapasitas potensial aliran air

sebesar 100 liter/jam seperti diutarakan dimuka, harus memadai. Apabila setelah

panjang saluran pendingin yang diperlukan untuk membuang kalor sebesar Q2

diatas.

2.1.4 Panjang saluran pendingin yang diperlukan

Q2 adalah sebagian kalor yang diterima dinding cavity, kemudian

merambat kedinding saluran dan akhirnya dihanyutkan oleh aliran air. Didalam

injection mould, kalor ini didinginkan dari 2 arah, yaitu oleh saluran pendingin

male dan saluran pendingin pada female. Jika kondisi atau dimensi-dimensi pada

male sama dengan female, maka dapat dianggap masing-masing akan membuang

kalor sebesar 2

2 Q

. Apabila salah satu berkondisi agak lebih jelek, maka diambil

perkiraan berdasarkan estimasi logis, bahwa salah satu akan membuang kalor

lebih banyak, misalnya berbanding 60% dan 40%. Dalam tulisan ini, kalor yang

akan dibuang melalui female diberi tanda Q2 female dan yang melalui male

ditandai Q2male, dimana Q2= Q2female + Q2male.

a. Pembuangan kalor melalui female part dan panjang saluran pendinginan

yang diperlukan kalor sebesar Q2 female dari plastik diberikan ke dinding cavity

pada female, Q2female =2x ƒ x ( t2m–t1m) x τ …. kcal /jam

( t2m–t1m) =

τ α2xfx

2 female

Q

………oC……….. (2.11)

dimana : 2 = factor perpindahan panas antara plastic dengan dinding

cavity berbahan steel : 370 kcal/m2.OC

ƒ = luas permukaan produk ….m2

τ = lama pemasukan material + lama pendinginan, dibagi cycle time

karena menerima kalor dan kemudian didinginkan, suhu pada dinding

cavity akan mengalami fluktuasi atau naik-turun. Besarnya fluktuasi diperkirakan

lebih dahulu, misalnya 10oC, sehingga :

t1minimal = t1m- 10oC

t1maximal = t1m+ 10oC

selisih suhu material plastic yang sudah diinginkan ( t20 ) dengan suhu

maximal dari dinding cavity ( t1max ) harus dihitung, dimana dapat dilakukan

dengan diagram pada gambar 2.3

Gambar 2.3 Diagram suhu material plastik

Selisih suhu material yang dimasukkan kedalam cetakan (suhu proses)

dengan suhu minimal dari dinding cavity, yaitu t2m – t1min, diukur ke garis AC.

Dari tempat tersebut, dibuat garis sejajar AB

Hasil bagi dari

. . . 2 2

τ α f

female Q

diukurkan ke garis AB, dari sini dibuat garis

Angka pada garis miring yang melewati pertemuan atau yang berdekatan

dengan pertemuan kedua garis yang dibuat diatas, merupakan selisih suhu t2c –

t1max ( dalam °C ). Karena t1m dengan fluktuasinya diestimasikan terlebih

dahulu dimana t1max = t1m + fluktuasi, maka t2c dapat ditemukan. Suhu t2c yang

diketemukan harus dipertimbangkan, apakah tidak terlalu rendah ataupun terlalu

tinggi untuk keperluan pengeluaran produk. Jika terlalu rendah atu terlalu tinggi,

hitungan harus diulangi dengan memisalkan fluktuasi suhu yang berbeda dari

yang pernah dimisalkan. Jika t2c yang didapatkan sudah memadai, perhitungan

dapat dilanjutan seperti dibawah ini.

Kalor sebesar Q2 female diatas akan merambat dari dinding cavity ke

dinding saluran pendinginan, dengan persamaan

Q2 female=

adalah hambatan perambatan panas, maka

Q2 female xRv = t1m–t5m

Rv diatas adalah besarnya hambatan perambatan panas untuk satu saluran

pendingin.

Jika ada beberapa saluran pendingin, maka hambatan perambatan dari

masing-masing saluran pendinginan harus dijumlahkan menjadi Rv total, dimana

Sehingga,

Q2female. Rv total = t1m–t5m………...(2.15)

t5m = t1m–Q2female. Rv total

dimana,

λ = factor pembatas panas, untuk steel = 42 kcal/m.jam.°C

δ = tebal yang akan dirambati, m

Ø = luas penampang yang dilalui perambatan, m2

t1m= suhu rata-rata dinding cavity, °C

t5m= suhu rata-rata dinding saluran pendingin, °C

A = salah satu saluran dinding cavity, missal panjangnya, m

a = panjang saluran pendingin searah A, m

B = tinggi dinding cavity, m

b = lubang pendingin diukur searah B, m

L = jarak rata-rata dinding cavity kesaluran pendingin, m

Setelah kalor Q2 female sampai di dinding saluran pendingin, kalor

tersebut dihanyutkan oleh aliran air secara konveksi.

Q2female =3.φ (t5m–t3m).………(2.16)

3= - faktor perpindahan panas dari dinding saluran ke air.

- Untuk diameter saluran 8mm – 25 mm, besarnya faktor ini

1755 ( 1 + 0.015 t3m)

55 . 0

w

….. kcal/ m2jam °C………..(2.17)

φ = luas permukaan saluran,π d l ………..m2

Maka,

d = diameter saluran …………..m

Sehingga panjang saluran pendingin l yang diperlukan, adalah :

l =

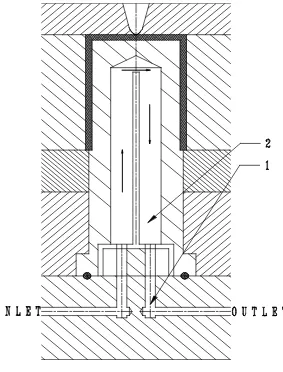

b. Pembuangan kalor melalui male part dan panjang saluran pendingin yang

diperlukan

Untuk mendapatkan panjang saluran pendingin 1, dapat dihitung dengan

prosedur seperti pada female part, dimana besarnya tahanan perambatan

panas Rv dari dinding cavity ke dinding saluran pendingin, adalah :

Rv =

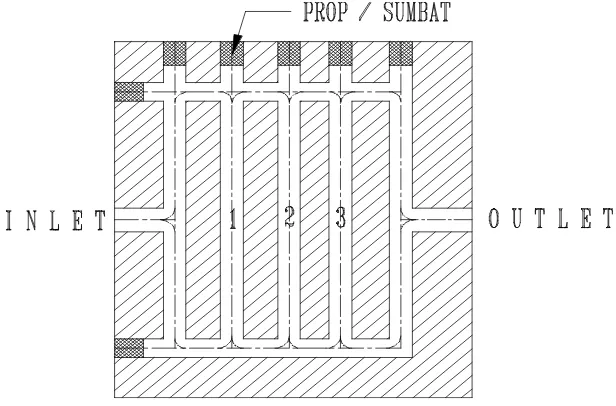

2.1.5 Layout Saluran Pendingin

Panjang saluran pendingin 1 diatas, adalah panjang keseluruhan saluran.

Didalam pen-desing-an panjang tersebut dipotong-potong menjadi beberapa

saluran dan diletakkan mengelilingi rongga cavity. Masing-masing ujung dari

saluran dihubung-hubungkan, agar air dapat mengalir dari saluran yang satu ke

saluran berikutnya. Jika saluran penghubung berjarak cukup dekat dengan dinding

cavity yang bersangkutan, panjang saluran penghubung dihitung sebagai bagian

dari panjang keseluruhan.

Ada dua macam penghubungan saluran pendingin,yaitu hubungan seri dan

hubungan pararel. Pada hubungan seri, ujung atas dari saluran 1 dihubungkan

dengan ujung atas dari saluran 2, ujung bawah dari saluran 2 dibungkan dengan

ujung bawah dari saluran 3 dan seterusnya. Sehingga aliran airnya dapat dilihat

seperti pada gambar 2.4, yaitu contoh pendinginan pada body part dari blow

mould.

Gambar 2.5 memperlihatkan hubungan seri dari saluran pendingin male part pada

injection mould.

Gambar 2.5 Hubungan seri saluran pendingin

Kelemahan yang ada pada hubungan seri, terutama terjadinya selisih suhu

besar antara suhu air masuk (inlet) dan suhu air keluar (outlet). Untuk mengatasi

atau memperkecil terjadinya suhu, dimeter saluran pendingin atau debit aliran

harus diperkecil.Pada hubungan parallel, satu inlet di hubungkan dengan beberapa

cabang saluran, kemudian dari beberapa cabang saluran tsb, dihubungkan dengan

satu aotlet. Gambar 2.6a memperlihatkan hubungan parallel pada body part dari

blow mould, sedang gambar 2.6b memperlihatkan hubungan parallel pada

injection mould.

Kelemahan utama pada hubungan parallel, dimana hal ini sangat

membahayakan, adalah terjadinya blocking, yaitu ada satu atau lebih saluran

pendingin yang tidak dilewati aliran. Ada 2 kemungkinan pada saluran yang kena

blocking, yaitu saluran tsb hanya akan terisi udara, atau terisi air tetapi tidak

mengalir. Kedua kemungkinan ini akan memberikan akibat yang sama, yaitu tidak

terjadi pembuangan kalor sehingga pada bagian tersebut akan menjadi panas. Pada

mechanical fluida, apabila faktor tahanan aliran dari masing-masing saluran sama,

maka semua saluran akan dilewati aliran. Tetapi untuk membuat masing-masing

saluran mempunyai tahanan yang sama, adalah pekerjaan yang tidak mudah dan

mahal.

Gambar 2.7 Lay out saluran

Saluran 1, 2 dan 3 pada gambar 2.7 mempunyai kemungkinan besar akan

terkena blocking, yaitu pada saluran-saluran ini akan berisi air yang diam, atau

Terlepas dari hubungan seri atau parallel, perbedaan luas penampang

saluran harus diperhatikan, yaitu harus dihindari terjadinya perbedaan penampang

yang besar.

Gambar 2.8 memperlihatkan, bahwa luas penampang saluran didalam ruang 2

jauh lebih besar dari pada luas penampang saluran 1. hal ini dikhawatirkan, bahwa

keadaan aliran didalam ruang 2 menjadi laminar, padahal ruang tersebut

merupakan tempat terjadinya pembuangan kalor.

Gambar 2.8 Penampang saluran

Jarak saluran pendingin dari dinding cavity maupun jarak antara saluran

Untuk mengatur jarak saluran pendingin, tabel dibawah ini dapat dipakai.

Tabel 2.1.Jarak saluran pendinginan

Tebal dinding

Dimuka diutarakan, bahwa material plastik yang dimasukkan kedalam

cavity mould adalah material dalam keadaan melt, atau dalam keadaan sangat

lunak dengan suhu tinggi. Dengan demikian, maka dinding produk yang terbentuk

pada saat itu juga dalam keadaan sangat lunak. Untuk dapat dikeluarkan dari

dalam cavity, dinding produk harus sudah dalam keadaan beku dan mengeras,

dengan tingkat kekerasan tertentu. Proses pembekuan maupun pengerasan dinding

produk ini, sejalan dengan proses pembuangan kalor atau sejalan pula dengan

proses penurunan suhu dinding produk. Makin rendah suhu sisa, dinding produk

akan makin keras.

Pengeluaran produk yang dilakukan pada waktu dinding produk masih

bersuhu cukup tinggi, yaitu ketika dinding produk masih lembek, akan

menimbulkan kerusakan ataupun deformasi pada produk. Sedang pengeluaran

produk pada suhu yang terlalu rendah, maka disamping memerlukan waktu lama

untuk menunggu tercapainya suhu tersebut, tingkat kekerasan dinding produk

sudah melewati kemampuan fleksible yang diperlukan, sehingga produkpun bisa

Sehingga yang menjadi persoalan disini, pada suhu berapa produk dapat

segera dikeluarkan dari dalam cavity tanpa mengalami deformasi yang melampaui

batas-batas yang diperbolehkan. Jawaban untuk persoalan ini sangat relative,

karena antara lain ditentukan oleh: jenis material plastiknya, bentuk produk,

ukuran-ukuran produk, sistem pengeluaranya, dll. Dalam hal ini factor

pengalaman akan cukup membantu untuk dapat memperkirakan suhu pengeluaran

60oC, yaitu suhu pada dinding sebelah luar dari produk. Pada produk yang

mempunyai undercut, suhu pengeluaran yang disarankan untuk jenis material

plastic PP.

Dengan demikian, maka Cooling Time adalah lama waktu untuk

menurunkan suhu dinding produk dari suhu pemasukan plastik kedalam cavity

kesuhu pengeluaran produk yang ideal. Sedang Cycle Time adalah waktu yang

diperlukan untuk 1x siklus pencetakan produk, dimana untuk :

- injection moulding = waktu penginjeksian + waktu pengeluaran hingga mould

siap menerima injeksi lagi.

- blow moulding = waktu menangkap parison hingga awal peniupan +

cooling time + waktu akan menangkap parison lagi.

Mengenai cooling time, perhitungan yang benar-benar akurat sulit

dilakukan, dikarenakan antara lain bahwa berlangsungnya proses pembuangan

kalor akan diikuti proses pembekuan ataupun pengerasan material plastik, dimana

hal ini akan mempengaruhi besarnya heat transfer factor pada dinding produk

dengan hasil yang memadai dapat dilakukan seperti dibawah ini, dimana dengan

suatu catatan bahwa kapasitas pendinginan mould memenuhi kebutuhan.

Pertama-tama yang dimisalkan terlebih dahulu adalah besarnya cooling

timeτ. Kemudian dihitung besarnya konstanta A dan B, dimana :

λ χ α.

A dan .2

χ

τ

a

B ………...(2.20)

= factor pemindahan panas antara dinding produk dengan dinding cavity (antara

plastic dan steel = 370 kcal/m2jamoC )

= perambatan kalor material dinding produk ……… kcal/m jam

a = /y c ,perambatan kalor material dinding produk……… m2/jam

Y = density material dinding produk……… kg/m3

C = panas jenis material diding produk ………kcal/kgoC

S = tebal dinding ……… m

= 2 X jika pendinginan dinding produk dari 2 sisi secara seimbang

= X jika pendinginan dinding produk hanya dari 1 sisi

= > X jika pendinginan sebelah sisi dari dinding produk lebih baik dari sisi

yang lain

= < X jika pendinginan sebelah sisi dari dinding roduk lebih jelek dari sisi

yang lain

, y, c untuk beberapa jenis material plastik dapat dilihat pada diagram I, II dan

Dengan diketemukanya konstanta A dan B, maka dari diagram IV dan V

dapat diketemukan pula besarnya harga Qm dan Qs

Jika : ti= suhu plastic waktu masuk kedalam cavity…..oC

tm= suhu rata-rata dinding cavity …..oC

to= suhu bagian luar dari dinding produk …..oC

tw= suhu ditengah-tengah dari dinding produk …oC

maka dengan cooling time yang dimisalkan dimuka, akan menghasilkan suhu

dinding produk bagian luar to dan suhu ditengah-tengah dari dinding produk tw,

yaitu:

to= tm+ Qs ( ti- tm) …..oC………(2.21)

tw= tm+ Qm ( ti- tm) …..oC………..(2.22)

Apabila besarnya to dan tw yang didapat terlalu tinggio ataupun terlalu rendah

untuk keperluan pengeluaran produk, maka pemisalan besarnya cooling time τ di

atas, harus dirubah dan dihitung kembali sampai mendapat to dan tw yang cukup

2.3 Material Plastik ( poly styrene )

P.S ( Poly Styrene )

Diketemukan tahun 1839 di Inggris

Ethylene + Benzene Ethylene Benzene Cat : AlCl3

Ethyl Benzene T Styrene / Vinyl Benzene + H2

H H | | CH2= CH polymerisasi -- C–C

--| H

n

Styrene ( liquid ) polystyrene crystal clear

Sifat-sifat umum :

1. Transparant dan Crystal Clear dan gloss untuk general purpose grade,

sedangkan impact modified grade translucent/opaque dan non gloss.

2. Keras, kaku dan rapuh untuk G.P grade.

3. Harga murah

4. Good electrical properties alat-alat listrik

5. Stress Cracking resistance kurang baik

6. Mudah terbakar ( not self extinguished )

7. Tahan terhadap bahan kimia ( organic acid, alkali, garam, dan lower alcohol

resistance, tidak tahan terhadap hydrocarbon solvents, ketones, esters dan

essentials oils )

Flame Test P.S :

Untuk memperbaiki impact dari P.S ditambahkan rubber modifier ( butadiene )

impact modified P.S ( S.B ) lebih kenyal ( more tough & resilient ), less

glossiness.

Styrene+ Acrylonotrile copolymer S.A.N

( 70 % ) ( 30 % )

-- CH2–CH–CH2–CH

|

CN n

S.A.N

Lebih tahan terhafap gesekan ( Scratch resistnce ) & higher strength

Lebih kaku & liat daripada P.S

Glass clear & glossy

Physiologically safe

Lebih tahan terhadap bahan kimia ( acids, alkalis, alcohols, fats, olils, salt

solution & petrol ).

S.A.N + rubber A.B.S

( Butadiene )

Standart grade A.B.S

Keras, kaku, liat, tetapi tidak rapuh

Good impact strength

Heat resistance

Engineering material : dapat di electroplated

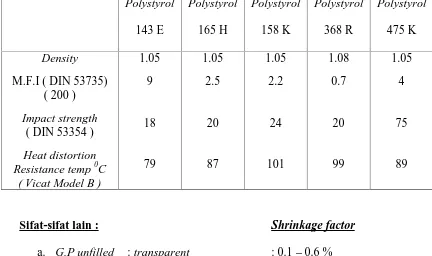

Tabel 2.2 Contoh Polystyrene

Polystyrol Resistance temp0C

( Vicat Model B )

Sifat-sifat lain : Shrinkage factor

a. G.P unfilled : transparent : 0.1–0.6 %

Heat resistance

b. Impact heat : translucent opaque : 0.2–0.6 %

c. Glass filled : translucent opaque : 0.1–0.2 %

d. S.A.N unfilled : transparent : 0.2–0.7 %

Glass filled : translucent opaque : 0.1–0.2 %

Poly Styrene foames Cellular P.S plastics.

Sangat ringan digunakan untuk packaging & insulation dibuat dengan 2 cara:

a. Injection volatile liquid ( missal : methyl chloride ), ke dalam P.S cair

kedalam extruder menjadi low density foam log, lalu dicetak ke dalam

b. Blowing agent dicampurkan ke dalam P.S, dibuat pellet, lalu dicetak

dalam cetakan.

Blowing agent/foaming agent :

Azo dicarbonamide ( azobisforamide ) Amonium dicarbonate

Sodium dicarbonate

Processing

1. Injection molding

2. Extrusion molding

3. Blow molding

4. Foam molding

5. Thermo foaming

6. Rotational molding

Pemakaian

G.P.P.S : mainan anak-anak, container, monofilament alat-alat rumah tangga.

M.I.PS : radio cabinet, container, mainan anak-anak.

H.I.P.S : container, cups, lids, T.V cabinet, baki, bahan bangunan rumah.

Glass fiber: auto dash board, tempat kamera, cassette, fan. Rein forced

S.A.N : alat-alat dapur, sikat, gigi, container, lensa, battery cases.

Scrap/waste/afval :

100 % afval dapat diproses, tetapi harus diperhatikan kemungkinan rapuh dan

cracking untuk pemakaian tertentu, demikian pula perubahan warna dari

materialnya.

Pembersihan mesin :

Tidak memerlukan material pendorong yang lain, karena P.S tidak merupakan

heat sensitive material.

Processing Condition

Cylinder temp : Zone 1 : 1500–1800C

2 : 1800- 2300C

3 : 2100- 2300C Injection

4 : 2100- 2800C

Nozzle : 2100- 2800C

Mould temperature : 100–500C

Injection pressure : tidak memerlukan tekanan yang tinggi, karena P.S

mempunyai sifat aliran yang baik (good flow properties).

Follow up pressure : 30–60 % dari injection pressure

Back pressure : 100–200 bars, jiks terlalu rendah terjadi jetting.

Injection speed : tergantung dari bentuk mouldingnya, thin wall articles

harus secepat mungkin.

Screw speed : setinggi mungkin, yang lebih baik dari plasticision dan

Injection volume : 5–95 % dari cylinder–volume

Note : Khusus N.A.N, karena water adsorption-nya lebih besar daripada P.S,

maka bersifat hygroskopis, jadi diperlukan predrying state : 1- 3 jam pada

temperature 600–800C. Processing condition S.A.N sama dengan P.S.

a. Physical Properties

Tabel 2.3 Physical properties

No Item Test Method Unit Value

1 Density ASTM D 1505 g/cc 1.04 - 1.05

2 MFI ASTM D 1238-G g/10 min 2.5

3 Melting point 0C 110

4 Brittleness temperature 0C

-5 Rockwell hardness ASTM D 785 Lscale 62 6 Impact strength resistance ASTM D 256 kg.cm/cm2 8.0 - 9.0

( notched ) Izod

7 Modulus elasticity kg/cm2 245

8 Tensile strength at the break

point ASTM D 638 kg/cm

2

2.38

9 Yield strength ASTM D 638 kg/cm2 45 - 47 10 Elongation at the break point ASTM D 638 % 0.3 - 0.6 11 Mould Shrinkage ( linier ) ASTM 955 %

12 ESCR Not measured

13 Food contact FDA/BCA

Compliance

14 Light transmission ASTM D 1003 % 35 15 Water absorption ASTM 570 % 0.05 - 0.1

16 Clarity Translucent/semi opaque

17 Processing conditions 0C 190 - 300

b. Resistance Characteristics

1. Effect of sunlight : some strength loss–yellows slightly

4. Effect of weak alkalis : none

5. Effect of strong alkalis : none

6. Effect of organic solvent : soluble in aromatic and chlorinated

hydrocarbon 600–930C.

2.4 Perpindahan Panas Konveksi

2.4.1 Lapisan Batas Kecepatan

Untuk mengantarkan konsep lapisan batas, diambil suatu aliran melintasi

permukaan bidang datar dengan kecepatan u

Gambar. 2.9 Lapisan batas kecepatan diatas bidang datar

Partikel fluida yang kontak dengan permukaan diasumsikan berkecepatan

nol. Partikel ini menghambat gerakan partikel fluida di lapisan atasnya, demikian

selanjutnya pada lapisan berikutnya, hingga verjarak y =dari permukaan dimana

pengaruh hambatan itu diabaikan.

Penghambatan aliran diatas berkaitan dengan tegangan geser yang

bekerja pada bidang sejajar dengan kecepatan fluida.

y

u

aliran bebas

u

(x)

Tebal lapisan batas kecepatandidefinisikan sebagai harga y dimana :

u = 6,99 u . Profil lapisan batas kecepatan berkenaan dengan cara dimana u

berubah terhadap y didalam lapisan batas. Dengan demikian aliran fluida

dibedakan menjadi 2 daerah : lapisan tipis fluida (lapisan batas) dimana anjakan

(gradient) kecepatan dan tegangan geser sangat besar; dan daerah diluar lapisan

batas dimana anjakan kecepatan dan tegangan geser dapat diabaikan.

Lapisan batas kecepatan ini memegang peran yang sangat penting dalam

proses perpindahan secara konveksi.

Untuk aliran luar harga koefisien gesek lokal dapat dihitung sebagai :

Koefisien gesek lokal merupakan parameter tanpa dimensi yang dapat

digunakan untuk menghitung tahanan gesek prmukaan. Tegangan geser

permukaan dapat dievaluasi berdasarkan anjakan kecepatan dipermukaan.

0

2.4.2 Lapisan Batas Termal

Seperti halnya batas lapisan batas kecepatan , maka lapisan batas ada dan

berkembang bila aliran bebas ( free stream ) fluida mempunyai suhu yang berbeda

dengan permukaan. Dengan menganggap suhu fluida bebas T seragam dengan

suhu permukaan Tsjuga seragam dan Ts> T maka anjakan suhu fluida batas dapat

digambarkan. Partikel fluida yang kontak dengan permukaan mencapai

energi yang dikandungannya kemudian dialihkan kepada partikel fluida dilapisan

yang berkeseimbangan dengan partikel tersebut.

Gambar 2.10 Lapisan batas termal diatas bidang datar

Demikian selanjutnya hingga tidak terjadi perpindahan energi termal lagi.

Perpindahan energi termal diatas terjadi karena adanya beda suhu, sehingga dalam

lapisan batas termal terdaapt anjakan suhu. Tebal lapisan batas termal 1biasanya

didefinisikan sebagai harga y dimana

99

Makin besar harga x maka tebal lapisan batas termaltjuga makin besar.

Pada y = 0 diseberang x flluks panas lokal dihitung menerapkan hokum

Fourier pada fluida diam (u = 0).

)

(

hT T

qn s ………..(2.27)

Dari persamaan (3) dan (4) diatas koefisien perpindahan panas lokal dapat

didefinisikan sebagai berikut :

0Dengan demikian keadaan lapisan batas termal, yang sangat

dipengaruhi oleh anjakan suhu, dipermukaan T yy 0, menentukan besar laju

perpindahan panas dalam lapisan batas.

Perhatian bahwa (Ts-T) konstan sementara t membesar sesuai dengan

harga x, dan tentu saja anjakan suhu berkurang dengan pertumbuhan harga x.

akibatnya harga koefisien konveksi lokal h dan fluks panas permukaan qns

mengecil dengan pertambahan harga x (makin jauh dari ujung).

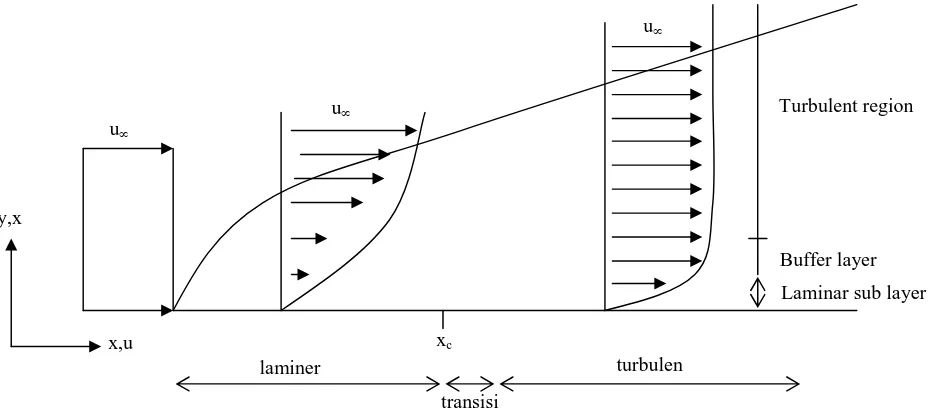

2.4.3 Aliran laminer dan Turbulen

Tahap pertama dalam analisis perpindahan konveksi adalah memeriksa

apakah lapisan batas yang terbentuk laminar atau turbulen. Gesekan permukaan

dan laju perpindahan sangat tergantung pada keadaan aliran.

Didaerah aliran laminar gerakan fluida sangat teratur dan masih sangat

mudah menarik garis aliran fluida (stream line). Komponen kecepatan fluida

kearah y memegang peran yang sangat besar dalam proses perpindahan

momentum dan energi dalam lapisan batas. Didalam lapisan batas turbulen

gerakan fluida sangat teratur dengan kecepatan yang berfluktuasi. Fluktuasi ini

Ketebalan lapisan batas turbulen lebih besar daripada lapisan batas laminar

dan tersusun atas 3 (tiga) lapisan : laminar, buffer dan olakan. Sub lapiran yang

terakhir (olakan) sangat ditentukan oleh gerak adukan fluida dalam proses

perpindahan.

Untuk menghitung perilaku lapisan batas sangat sering diasumsikan bahwa

transisi terjadi pada jarak xc dari “ leading edge”. Lokasi ini ditentukan dengan

kelompok peubah tanpa dimensi yang disebut Bilangan Reynold.

µ ρu x

x

Re ……….(2.29)

Harga bilangan reynold kritis (Rexc) merentang dari 105 hingga 3 x 106,

biasanya dipilih 5 x 105, yang tergantung pada kekasaran permukaan dan tingkat

olakan aliran bebas.

x,u y,x

u

u

u

xc

laminer turbulen

transisi

Laminar sub layer Buffer layer Turbulent region

6

Radiasi thermal adalah energi diemisikan oleh benda yang berada pada

temperatur hingga. Flux maksimum ( W/m2 ) pada mana radiasi diemisikan

dari permukaan diberikan oleh hokum Stefan-Boltzman :

qii=Ts4……….(2.31)

Dimana Ts adalah temperature absolute (K) permukaan, dan adalah

konstanta Stefan-Boltzman 5.67 . 10-8 W/m2K4. Permukaan itu disebut radiator

ideal atau benda hitam. Flux panas diemisikan sebuah permukaan nyata atau

adalah lebih kecil dari permukaan radiasi ideal dan diberikan sebagai :

qii= Ts4………..(2.32)

Dimana adalah sifat radiative permukaan disebut emisivitas. Sifat ini

menunjukkan berapa besar efisien permukaan untuk mengemisikan bila dibanding

pada radiator ideal.

Permukaan dengan emisivitasdan luas A pada temperature Ts

Permukaan dan sekelilingnya dipisahkan oleh gas yang tidak mempunyai

efek pada perpindahan radiasi. Laju netto pertukaran panas radiasi, q(w), antara

prmukaan dan sekelilingnya, boleg dinyatakan sebagai :

q =A( Ts4–Tsur4)………(2.33)

Dalam persamaan ini A adalah luas permukaan dan adalah emisitas

permukaan, sedangkan Tsur adalah temperature sekeliling ( surrounding ).Untuk

persoalan khusus, emisitas dan luas permukaan sekeliling tidak berpengaruh

terhadap laju pertukaran panas netto.

2.6 Konduksi Satu Dimensi Steady State

2.6.1 Dinding Datar

Untuk konduksi satu dimensi pada dinding datar, temperature adalah

hanya fungsi koordiant x dan panas dipindahkan hanya satu dalam arah tersebut.

Perpindahan panas terjadi oleh konveksi dari fluida panas pada T, 1, ke satu

permukaan dinding pada Ts, 1, oleh konduksi melalui dinding, dan oleh konveksi

dari permukaan lain dinding pada Ts,2kecairan dingin T, 2.

Dengan memperhatikan kondisi di dalam dinding. Pertama akan

menenntukan distribusi temperature, dan dapat diperoleh laju perpindahan panas

konduksi.

2.6.2 Distribusi Temperatur

Distribusi temperature dalam dinding dapat dtentukan dengan difusi panas

Dari hasil itu terang bahwa untuk satu dimensi, konduksi seteady state

dalam dinding datar tanpa adanya pembangkitan panas dalam dan konduktivitas

termal konstan, temperature berubah secara linier dengan x.

Untuk menentukan laju perpindahan panas konduksi, Itu adalah :

qx=

TS,1 TS,2

A adalah luas normal dinding pada arah perpindahan panas dan bahwa fluk

panas adalah :

Gambar 2.13 Perpindahan panas melalui dinding datar (a ) Distribusi temperatur,

q’’x=

S,1 S,2

fluk panas adalah konstan tidak tergantung pada x. Hasil ini sesuai dengan

persamaan 3.1, yang berarti tidak ada perubahan pada heat fluk untuk arah x.

2.6.3 Tahanan Termal

Tahanan termal boleh dihubungkan dengan konduksi panas. Dari bentuk

persamaan laju untuk dinding datar, bahwa tahanan termal konduksi adalah :

Et,kond=

Dimana tahanan didefinisikan sebagai potensial pengerak dibagi dengan

laju aliran.Mirip dengan, untuk konduksi listrik dalam sistem yang sama, hokum

Ohm memberikan tahanan listrik sebagai bentuk :

A

Laju perpindahan panas dapat ditentukan dari perhatian yang terpisah pada

masing-masing elemen di dalam jaringan kerja: itu adalah :

Dalam bentuk perbedaan tenperatur total, T,1 - T,2, dan tahanan total

pada perpindahan panas, Rtot, laju perpindahan panas dapat juga dinyatakan

sebagai :

Dimana Rtot didapat dengan mengenali bahwa tahanan konduksi dan

konveksi adalah dalam hubungan seri, maka boleh dijumlahkan dan memberikan :

Rtot=

Sirkuit termal ekuivalen boleh juga juga digunakan untuk system yang

lebih kompleks, seperti dinding susunan ( composite wall ). Dinding itu boleh

terdiri dari beberapa jumlah tahanan termal seri dan paralel sebagai akibat dari

lepisan-lapisan material yang berbeda.

Perhatikan dinding komposit Gambar 3.2. Laju perpindahan panas satu

dimensi untuk system ini boleh dinyatakan sebagai :

qx=

dan penjumlahan adalah tahanan total.

Adapun mengenai sirkuit termal ekuialen untuk dinding komposisi dapat

Maka:

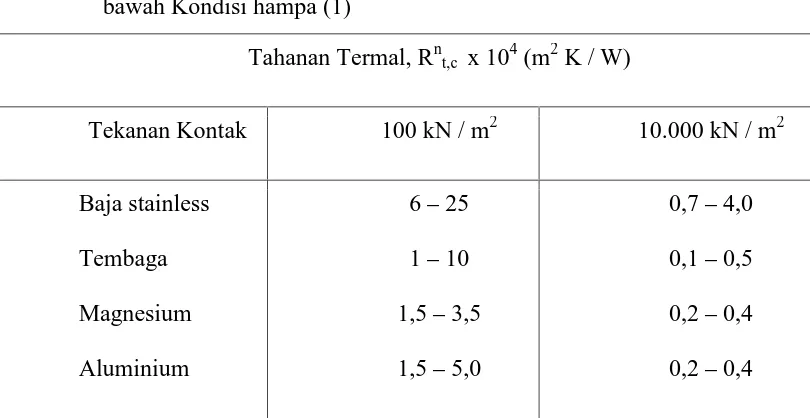

Keberadaan dari tahanan kontak berhingga akibat dari prinsip pada efek

kekasaran permukaan. Titik kontak adalah menyebar dengan rongga, yang

kebanyakan benda, diisi oleh udara. Oleh karena itu perpindahan panas akibat :

konduksi melintas luas kontak sebenarnya dan konduksi (atau konveksi bebas)

dan radiasi melintasi rongga. Tahanan kontak kemudian boleh dipandang sebagai

dua tahanan pararel: akibat titik kontak dan akibat dari rongga. Tahanan

berkurang dengan berkurangnya kekasaran permukaan dan bertambahnya tekanan

gabungan.

Efek dari pembebanan pada persinggungan metal dapat dilihat dalam tabel

3.1, yang mewakili daerah perkiraan nilai tahanan termal dibawah kondisi hampa.

Variasi tahanan termal termal luntuk kontak singgung alumunium akibatdari antar

permukaan cairan pada konduktivitas termal berbeda ditunjukkan dalam tabel 3.2.

Diskusi secara detail lebih lanjut tentang tahanan kontak termal diberikan oleh

Fried.

TB TA

rongga

Titik kontak T

X TA TB

Gambar 2.15 Penurunan temperatur akibat dari

Tabel 2.4 Perkiraan range nilai tahan termal untuk kontak permukaan logam di

bawah Kondisi hampa (1)

Tahanan Termal, Rnt,c x 104(m2K / W)

Tabel 2.5 Variasi tahanan termal untuk aluminium-aluminium kontak permukaan

(10m kekasaran permukaan )terjadi pada tekanan kontak 105n/m2

dengan fluida antar kontak permukaan berbeda

2.7 Konduksi Dua Dimensi, Steady State

2.7.1 Jaringan Nodal.

Analisis yang dapat untuk menentukan temperatur pada setiap titik yang di

inginkan pada media, sedang pada jawab menerik atau elemen- hingga

memungkinkan untuk ,menentukan temperatur hanya pada titik- titik individu.

Oleh karena itu langka pertama setiap analisis numerik harus memilih titik-titik

tersebut. Menunjuk pada gambar 4.4.pemilihan titik-titik tersebut di lakukan

dengan membagi media yang di kaji menjadi sejumlah daerah –daerah kecil dan

menandainya pada masing- masing daerah dengan titik acuan, yaitu pada titik

pusatnya. Titik acuan sering di istilahkan sebagai titik “ nodal “ atau di singkat

node. Kumpulan dari titik-titik nodal di istilahkan sebagai jaringan nodal ( nodal

nework ) atau “ mesh “. Titik-titik nodal di tandai dengan nomor bagan.

Ketelitian angka perhitungan sngat di tentukan oleh jumlah titik nodal

yang di rencanakan. Bila perhitungaan angka di kerjakan dengan tangan biasanya

jumlah node di ambil sedikit ( mesh kasar ) sehingga ketelitian dari hasil yang di

dapat adalah terbatas, Tetapi jika computer digital di gunakan, maka jumlah besar

dari titik dapat di pilih ( mesh halus ), dan ketelitian lebih tinggi akan di dapatkan.

2.7.2 Metode Kesetimbangan Energi

Untuk kondisi steady-state, diua dimensi dengan tanpa adanya

pembangkitan panas-dalam, perubahan energi hanya dipengaruhi oleh konduksi

antara node m,n dengan empat node tetangganya. Untuk volume atur mengenai

4 Untuk menghitung laju konduksi mengasumsikan bahwa perpindahan

panas konduksi terjadi khususnya melalui jalur-jalur (lanes) yang diorientasikan

pada arah x dan y. oleh karena itu penyerdehanaan hokum Fourier dapat

digunakan. Sebagai contoh, laju energi yang dipindahkan oleh konduksi dari node

(m-1,n) ke m,n dapat dinyatakan sebagai berikut :

x

Besarnya (y.1) adalah luas penampang perpindahan panas, dimana satuan

kedalaman diasumsikan, dan suku (Tm-1,n – Tm,n)/x adalah gradient temperature

pendekatan pada batas antara dua node.

Laju aliran energi yang dibangkitkan di dalam daerah nodal m,n adalah q

(x.y.1), dan bila dikombinasikan ke node ini, maka persamaan elemen hingga

menjadi :

Untuk menghitung efek konduksi tiga dimensi. Persamaan elemen-hingga

harus didapatkan dengan memakai metode kesetimbangan energi.maka kami

dapatkan :

2.8 Fluida

Fluida adalah zat yang akan mengalami deformasi secara

berkesinambungan jika terkena gaya geser.

Contoh fluida : air, minyak, gas, uap dan sebagainya.

Gambar 2.16 Sifat zat padat (a) dan fluida (b) pada saat terkena gaya geser.

Semua fluida terdiri dari komponen molekul-molekul dalam gerakan

konstan sebagai continuum adalah setiap property dari pada fluida tersebut

mempunyai harga tertentu pada setiap titik diruang. Jadi property-property fluida

seperti misalnya, density, temperatur, kecepatan, dan sebagainya merupakan

fungsi dari letak atau posisi dan waktu.

2.8.1 Dimensi Aliran

Yang dimaksud dimensi aliran adalah banyaknya koordinat ruang yang

diperlukan untuk menspesifikan medan kecepatannya.

Macam-macan aliran menurut dimensinya adalah aliran satu dimensi,

aliran dua dimensi dan aliran tiga dimensi. Aliran satu dimensi memerlukan satu

F

( a )

F

( b )

t0 t1 t3

koordinat ruang untuk menspesifikan medan kecepatannya, sedangkan aliran dua

dan tiga dimensi memerlukan dua dan tiga koordinat ruang.

Gambar 2.17 Contoh aliran satu dimensi.

Gambar 2.18 Contoh aliran dua dimensi

Aliran tiga dimensi adalah aliran yang medan kecepatannya berubah

kesegala arah. Bila kecepataan aliran sama besarnya diseluruh permukaan

penampang dan penampang tersebut tegak lurus arah aliran maka aliran tersebut

termasuk jenis aliran niform.

Gambar 2.19 Contoh aliran uniform pada suatu penampang

Umax r

x

r

z

x z

u u

z

Klasifikasi Gerakan Fluida

Aliran incompressible adalah aliran dimana variasi atau perubahan

densitynya sepanjang medan aliran adalah kecil atau relatif tidak berarti, bila

variasi densitynya relatif besar maka aliran tersebut adalah aliran compressible.

Gambar 2.21 Aliran incompressible viscous yang laminer diatas suatu bidang

datar semua tak terhingga.

u y u u

x 0

A AI

C B

BI

CI

Boundary layer

x1 x2

Continuum Fluid Mechanic

Inviscous

= 0

Viscous

Compressible Incompressible Laminer Turbulen

Compressible Incompressible

Titik A adalah titik stagnasi, dari titik A ke titik B terjadi kenaikan

kecepatan yang berkibat penurunan tekanan. Selanjutnya dari titik B ke titik C

terjadi penurunan kecepatan yang berarti kenaikan tekanan PC>PB. Titik C disebut

dengan point OF Separation.

Aliran viscous diklasifikasikan menjadi aliran laminer dan aliran turbulent.

Aliran laminer adalah aliran dimana struktur alirannya terdiri dari pada gerakan

partikel-partikel fluida yang berlapis-lapis.

Aliran laminer adalah aliran dimana struktur alirannya terdiri dari pada

gerakan partikel-partikel fluida dalam wujud random, tida dimensi, dan lagi

partikel-partikel yang bergerak tersebut saling mengisi dalam badan aliran.

Untuk mengetahui apakah lairan itu laminer atau turbulen sangat

dipengaruhi oleh property aliran itu sendiri, misalnya : kecepatan, density,

viskositas, diameter saluran maupun jarak dari ujung sentuh permukaan.

Untuk aliran dalam pipa, laminer ata turbulennya aliran ditentukan oleh

angka Reynold. Persamaannya adalah :

µ ρυD

Re ………...(2.47)

dimana :

= density

D = diameter

V = kecepatan rata-rata

Aliran dalam pipa

Maka, Re < 2300 aliran laminar

Re > 2300 aliran turbulen

2.8.2 Kekekalan Massa

Aliran melalui volume atur selama interval waktu tetentu, jumlah massa

yang masuk kedalan volume atur tidak sama dengan jumlah massa yang keluar

volume atur, maka dapat didefinisikan dengan pernyatan sebagai berikut :\

Q = - +

Atau pernyataan diatas dapat ditulis singkat menjadi :

Q = +

2.9 Cetak Tekan (Die Casting)

Pada proses pengecoran cetak tekan logam cair ditekan masuk ke dalam

cetakan logam. Logam membeku di bawah tekanan yang berkisar antara 0,6

sampai 275 MPa, dengan demikian seluruh rongga cetakan terisi dan permukaan

benda coran sesuai dengan permukaan rongga cetakan. Tekanan yang lazim

digunakan adalah 10,3 sampai 14 MPa.

Dikenal dua cara pengecoran cetak tekan :

Perbedaan pokok antara dua cara tersebut terletak pada penempatan

tungku peleburan. Pada mesin cetak kurang panas, tungku peleburan terdapat pada

mesin dan silinder injeksi terendam dalam logam cair. Silindr injeksi digerakkan

secara pneumatic atau hidrolik. Mesin cetak tekan ruang dingin mempunyai

tungku peleburan terpisah, silinder injeksi logam cair dengan tangan atau secara

mekanik. Kemudian logam cair ditekankan ke dalam cetakan secara hidrolik.

Proses ini cepat oleh karena cetakan maupun inti bersifat permanent.

Selain itu permukaan yang mulus meningkatkan mutu penampilan dan dengan

demikian tidak diperlukan proses penyelesaian. Lainnya, tebal dinding rata dan di

samping itu logam yang diperlukan jauh lebih sedikit dibandingkan dengan proses

pengecoran dengan cetakan pasir. Produksi optimal berkisar antara 1000 hingga

200.000 buah. Berat maksimum untuk benda coran kuningan 2,3 kg sedang

untuk aluminium di atas 50 kg. Coran sedang dan kecil dibuat dengan kecepatan

100 sampai dengan 800 buah per jam. Karena ukuran benda coran sangat tepat,

umumnya tidak diperlukan pemesinan. Kehilangan bahan berbentuk skrap rendah,

karena saluran turun, pengalir dan saluran masuk dapat dilebur kembali. Selain itu

proses ini dapat meniadakan oprasi permesinan seperti pengeboran dan

pemotongan ulir tertentu. Toleransi pada proses cetak-tekan tergantung pada

ukuran benda coran dan logam yang digunakan. Untuk benda yang kecil, toleransi

berkisar antara 0,03 dan 0,025 mm. Toleransi yang paling ketat dicapai pada

paduan seng.

Salah satu keterbatasan pengecoran cetak-tekan ialah harga mesin dan

besar-besaran, namun perlu diperhatikan pada pembuatan benda coran dalam jumlah

terbatas. Umur dari cetakan logam berkurang dengan naiknya suhu logam.

Kadangkala terjadi efek kecil yang tidak diinginkan, untuk mencegahnya perlu

digunakan suhu pengecoran yang tinggi. Logam dengan koefisien yang tinggi

harus dikeluarkan dari cetakan secepat mungkin.

Dengan bertambah baiknya mutu logam tahan suhu tinggi ( heta resisting

metals ) untuk cetakan, jenis paduan yang dapat dicetak-tekan bertambah; tidak

hanya terbatas pada logam dengan titik lebur rendah. Besi tuang, besi tuang

kelabu, baja karbon rendah dan baja paduan rendah dicetak-tekan dalam cetakan

yang dibuat dari molibden sinter, namun proses cetak-tekan secar komersil

diterapkan untuk paduan bukan besi.

2.9.1 Cetakan ( die )

Cetakan, baik untuk mesin cetak-tekan dengan ruang aupun ruang dingin,

pada dasarnya sama konstruksinya. Biasanya cetakan terdiri dari dua bagian untuk

memudahkan pengeluaran benda cor, disamping itu dilengkapi dengan pena pasak

agar kedua bagian tersebut sebaris. Logam masuk di sisi cetakan tetap. Pada saat

cetakan terbuka, pelat ejector yang terdapat di sisi cetakan bergerak maju

sehingga pena mendorong benda coran. Pada cetakan terdapat mekanisme terpisah

untuk menggerakkan pelat ejector atau inti gerak. Umur cetakan tergantung pada

jenis logam yang dicor; untuk benda kuningan 10.000 kali pengisian dan untuk