commit to user

i

SINTESIS KOMPOSIT

LIMBAH POLIPROPILENA/SERAT ALAM/BENTONIT

YANG MEMILIKI KEMAMPUAN HAMBAT BAKAR DAN

SIFAT MEKANIK YANG BAIK

Disusun Oleh:

APRINA SUCI MAHLANI

M 0306002

SKRIPSI

Diajukan untuk memenuhi sebagian

persyaratan mendapatkan gelar Sarjana Sains Kimia

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

iii

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi saya yang berjudul “SINTEIS

KOMPOSIT LIMBAH POLIPROPILENA/SERAT ALAM/BENTONIT YANG MEMILIKI KEMAMPUAN HAMBAT BAKAR DAN SIFAT MEKANIK YANG BAIK” belum pernah diajukan untuk memperoleh gelar kesarjanaan di suatu perguruan tinggi, dan sepanjang pengetahuan saya juga belum pernah ditulis atau dipublikasikan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Surakarta, Februari 2012

APRINA SUCI MAHLANI

commit to user

iv

SINTESIS KOMPOSIT

LIMBAH POLIPROPILENA/SERAT ALAM/BENTONIT YANG MEMILIKI KEMAMPUAN HAMBAT BAKAR DAN

SIFAT MEKANIK YANG BAIK

Aprina Suci Mahlani

Jurusan Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sebelas Maret

ABSTRAK

Telah disintesis komposit dari limbah polipropilena (LPP) dan serat tandan kosong sawit (STKS) dengan rasio LPP/STKS=8/2 menggunakan senyawa penggandeng LPP-g-AA secara reaktif dengan metode larutan menghasilkan LPP/DVB/LPP-g-AA/STKS (FI). Analog FI, formula FII disintesis dengan penambahan bentonit (LPP/DVB/LPP-g-AA/STKS/Bent) dan FIII dengan penambahan montmorillonit (LPP/DVB/LPP-g-AA/STKS/MMt). Komposit yang terbentuk dikarakterisasi dengan FTIR, XRD, pengujian daya bakar meliputi time

to ignition (TTI) serta burning rate (BR) sesuai dengan ASTM D 635 dan

persentase heat release (HR), serta sifat mekanik meliputi kekuatan tarik berdasarkan ASTM D 638 dan kekuatan impak berdasarkan ASTM D 6110.

Berdasarkan hasil pengujian daya bakar dan sifat mekanik pada komposit FII dan FIII dengan variasi konsentrasi bentonit maupun montmorillonit masing-masing 10%; 20%; 30%; 40%, diperoleh komposisi optimum bentonit maupun montmorillonit pada FII dan FIII sebesar 20%. Dimana BR FII berkurang sebesar 57,27%, kekuatan tariknya meningkat 13,49%, dan kekuatan impaknya meningkat 41,07% dibandingkan dengan FI. Sedangkan pada FIII jika dibandingkan dengan FI, maka BR menurun sebesar 59,55%, kekuatan tarik meningkat 18,76%, dan kekuatan impak meningkat sebesar 48,03%. Sehingga komposit yang diperoleh memiliki hambat bakar dan sifat mekanik yang lebih baik dari FI.

commit to user

v

SYNTHESIS COMPOSITES OF

POLYPROPYLENE WASTE/NATURAL FIBER/BENTONITE HAS FIRE RETARDANCY AND BETTER MECHANICAL PROPERTIES

Aprina Suci Mahlani

Department of Chemistry, Faculty of Mathematics and Natural Sciences Sebelas March University

ABSTRACT

The composites of polypropylene waste (LPP) and empty fruit bunch of oil palm fiber (STKS) with a ratio of LPP/STKS=8/2 using multifunctional compound LPP-g-AA has been synthesized reactively with methods of solution resulting LPP/DVB/LPP-g-AA/STKS. Analogue FI, formula FII synthesized by the addition of bentonite (LPP/DVB/LPP-g-AA/STKS/Bent), whereas formula FIII synthesized by the addition of montmorillonite (LPP/DVB/LPP-g-AA/STKS/MMt). The composites were characterized by FTIR, XRD, burning test include time to ignition (TTI) and burning rate (BR) according to ASTM D 635 and the percentage of heat release (HR), and testing of mechanical properties include tensile strenght according to ASTM D 638 and impact strenght according to ASTM D 6110.

Based on the results of burning test and mechanical properties testing of composites with various concentrations of bentonite as well as montmorillonite 10%; 20%; 30%; 40% respectively, to obtained the optimum composition of bentonite as well as montmorillonite in FII and FIII of 20%. Where BR of FII decrease to 57,27%, it’s tensile strenght increase to 13,49%, and it’s impact strenght increase to 41,07% compared with FI. While in FIII compared with FI, it’s BR decrease to 59,55%, it’s tensile strenght increase to 18,76%, and it’s impact strenght increase to 48,03%. Thus composites obtained has fire retardancy and better mechanical prtoperties than FI.

commit to user

vi MOTTO

Sesungguhnya bersama kesulitan ada kemudahan. (Q.S Al Insyirah : 6)

Sebaik-baik manusia diantaramu adalah yang paling banyak manfaatnya bagi orang lain.

commit to user

vii

PERSEMBAHAN

Karya ini penulis persembahkan kepada:

Kedua orang tua dan adikku yang tak pernah lelah mendoakan.

commit to user

viii

KATA PENGANTAR

Assalamu’alaikum Wr. Wb.

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia-Nya sehingga skripsi ini dapat terselesaikan. Shalawat serta salam kepada Rasulullah Muhammad SAW, beserta para keluarga, sahabat, dan para pengikut beliau dari dahulu hingga akhir zaman.

Pada kesempatan ini penulis ingin menyampaikan ucapan terima kasih yang sebesar-besarnya kepada semua pihak yang telah memberikan masukan, dukungan, dan semangat, baik selama penelitian maupun dalam penulisan skripsi ini. Rasa terima kasih yang tulus penulis sampaikan kepada:

1. Prof. Neng Sri Suharty, M.S., Ph.D selaku pembimbing akademik dan dosen pembimbing yang telah membimbing dan membantu selama proses penelitian dan penyusunan skripsi.

2. Prof. Dr. Kuncoro Diharjo, S.T., M.T selaku dosen pembimbing yang telah membimbing dan membantu selama proses penyusunan skripsi. 3. Dr. Eddy Heraldy, M.Si selaku Ketua Jurusan Kimia FMIPA Universitas

Sebelas Maret

4. IF. Nurcahyo, M.Si selaku Ketua Lab. Kimia Dasar, FMIPA, Universitas

Sebelas Maret, beserta laboran mbak Nanik dan mas Anang atas bantuannya selama di laboratorium kimia.

5. Seluruh Bapak dan Ibu Dosen di Jurusan Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam, Universitas Sebelas Maret, yang telah memberikan ilmunya pada penulis selama studi di jurusan kimia.

6. Ayah, Ibu, Adik, serta seluruh keluarga tercinta yang senantiasa memotivasi, mendorong serta tak pernah lelah mendoakan penulis.

7. Sahabat-sahabatku yang luar biasa, Buki, Nida, Tika, Oni, Andika, Imam,

Pandu, Rocky, Ivan Andi yang selalu menyemangati penulis agar segera menyelesaikan skripsi ini.

commit to user

ix

9. Teman-teman di jurusan kimia, terima kasih atas dukungan, doa dan bantuan yang telah diberikan.

10.Semua pihak yang tidak dapat penulis sebutkan satu persatu.

Semoga Allah SWT membalas segala kebaikan dan pengorbanan yang telah diberikan dengan balasan yang lebih baik. Aamiin.

Penelitian ini merupakan bagian dari projek penelitian Research Proposal

International Research Collaboration And Scientific Publication yang berjudul

“Developing of Polypropylena/nano-Montmorillonite Composites: Though, High

Flame Resistance and Enviromental Friendly of Public Transportation” yang

didanai DIKNAS atas nama Prof. Neng Sri Suharty, M.S., Ph.D. Berkaitan dengan hal tersebut maka penggandaan atau pengambilan segala sesuatu dari penelitian ini harus seijin Prof. Neng Sri Suharty, M.S., Ph.D sebagai pemilik projek penelitian.

Penulis menyadari masih banyak terdapat kekurangan dalam penulisan skripsi ini. Oleh karena itu, penulis mengharapkan kritik dan saran untuk menyempurnakannya. Namun demikian, semoga hasil penelitian ini dapat bermanfaat bagi yang memerlukan.

Surakarta, Februari 2012

commit to user 2. Serat Tandan Kosong Sawit (STKS)... 3. Senyawa Penggandeng Multifungsional...

commit to user C. Alat dan Bahan yang Digunakan...

commit to user

xii

1. Time To Ignition (TTI)...

2. Burning Rate (BR)...

3. Heat Release (HR)...

C.Pengujian Sifat Mekanik... 1. Kekuatan Tarik (TS)... 2. Modulus Young (E) ... 3. Energi Serap (Es) dan Kekuatan Impak (Is)... BAB V KESIMPULAN DAN SARAN... DAFTAR PUSTAKA... LAMPIRAN-LAMPIRAN...

50 52 53

commit to user

xiii

DAFTAR GAMBAR

Halaman Gambar 1. Reaksi Polimerisasi dari Propilena Menjadi Polipropilena...

Gambar 2. Struktur dari polipropilena: (a) isotaktik, (b) sindiotaktik, dan (c) ataktik, dimana R = CH3 ...

Gambar 3. Kode Polipropilena... Gambar 4. Bagian Tandan Kosong Sawit... Gambar 5. (a) Struktur Monomer Selulosa ; (b) Struktur Polimer

Selulosa... Gambar 6. Pembentukan Selulosa Radikal... Gambar 7. Struktur Asam Akrilat... Gambar 8. Struktur Benszil Peroksida (BPO)... Gambar 9. Mekanisme Dekomposisi dari BPO... Gambar 10. Struktur Divenilbenzena (DVB)... Gambar 11. Struktur Xilena... Gambar 12. (a) Reaksi Pembakaran ; (b) Segitiga Api... Gambar 13. Struktur Montmorillonit... Gambar 14. Ilustrasi Persebaran Organoclay pada Polimer (a) Komposit Konvensional ; (b) Komposit Terinterkalasi ; (c) Komposit

Tereksfoliasi... Gambar 15. Spesimen Pengujian Daya Bakar ASTM D 635... Gambar 16. Spesimen Uji Kekuatan Tarik ASTM D 638 Tipe V... Gambar 17. (a) Spektra LPP; (b) Spektra AA; (c) Spektra LPP-g-AA... Gambar 18. Spektra FTIR (a) LPP ; (b) LPP-g-AA ; (c) DVB ; (d) STKS ; (e) LPP/DVB/LPP-g-AA/STKS... Gambar 19. Spektra FTIR (a) Formula FI (LPP/DVB/LPP-g-AA/STKS) ; (b) Bentonit ; (c) Formula FII (LPP/DVB/LPP-g-AA/STKS/

Bent... Gambar 20. (a) XRD MMt (b) XRD Bentonit... Gambar 21. (a) LPP (b) MMt (c) LPP/DVB/LPP-g-AA/STKS/MMt... Gambar 22. Uji Nyala Geobiokomposit Formula FII...

commit to user

xiv

Gambar 23. Grafik Pengaruh % Clay Terhadap Time To Ignition (TTI) FII (LPP/DVB/LPP-g-AA/STKS/Bent) dan FIII Gambar 26. Grafik Pengaruh % Clay Terhadap Kekuatan Tarik Formula FII (LPP/DVB/LPP-g-AA/STKS/Bent) dan Formula FIII

(LPP/DVB/LPP-g-AA/STKS/MMt)... Gambar 27. Grafik Pengaruh % Clay Terhadap Modulus Young Formula FII (LPP/DVB/LPP-g-AA/STKS/Bent) dan Formula FIII (LPP/DVB/LPP-g-AA/STKS/MMt)... Gambar 28. Grafik Pengaruh % Clay terhadap Energi Serap Formula FII (LPP/DVB/LPP-g-AA/STKS/Bent) dan Formula FIII

(LPP/DVB/LPP-g-AA/STKS/MMt)... Gambar 29. Grafik Pengaruh % Clay terhadap Kekuatan Impak Formula FII

commit to user

xv

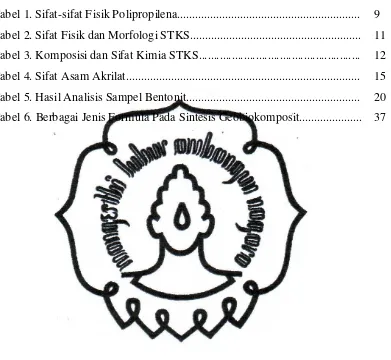

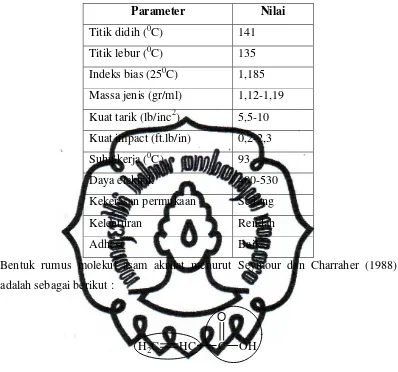

DAFTAR TABEL

Halaman Tabel 1. Sifat-sifat Fisik Polipropilena...

Tabel 2. Sifat Fisik dan Morfologi STKS... Tabel 3. Komposisi dan Sifat Kimia STKS... Tabel 4. Sifat Asam Akrilat... Tabel 5. Hasil Analisis Sampel Bentonit... Tabel 6. Berbagai Jenis Formula Pada Sintesis Geobiokomposit...

9

commit to user

xvi

DAFTAR LAMPIRAN

Halaman Lampiran 1. Skema Preparasi LPP...

Lampiran 2. Skema Preparasi Serat Tandan Kosong Sawit (STKS)... Lampiran 3. Sintesis LPP Termodifikasi (LPP-g-AA)... Lampiran 4. Sintesis Bio/Geobikomposit Proses Larutan... Lampiran 5. Pembuatan Spesimen... Lampiran 6. Formula... Lampiran 7. Data Hasil Pengujian Daya Bakar: Time To Ignition (TTI)... Lampiran 8. Data Hasil Pengujian Daya Bakar: Burning Rate (BR)... Lampiran 9. Data Hasil Pengujian Daya Bakar: Heat Release (HR)... Lampiran 10. Data Hasil Pengujian Sifat Mekanik: Kekuatan Tarik... Lampiran 11. Data Hasil Pengujian Sifat Mekanik: Modulus Young... Lampiran 12. Data Hasil Pengujian Sifat Mekanik: Energi Serap... Lampiran 13. Data Hasil Pengujian Sifat Mekanik: Kekuatan Impak... Lampiran 14. Pola Difraksi LPP Standar JCPDS... Lampiran 15. Pola Difraksi Montmorillonit Standar JCPDS...

commit to user

1 BAB I

PENDAHULUAN

A. Latar Belakang Masalah

Sebagian besar masyarakat Indonesia saat ini tentunya sudah tidak asing lagi dengan Air Minum Dalam Kemasan (AMDK) dan mengkonsumsinya untuk kebutuhan sehari-hari. AMDK diproduksi dalam berbagai jenis kemasan seperti galon (19 L) berbahan polikarbonat (PC), botol (1,5 L, 600 ml, dan 300 ml) berbahan polyethylene terephthalate (PET), dan cup (240 ml) berbahan polipropilena (PP). Soetantini (2007) melaporkan bahwa 12 miliar liter kebutuhan air mineral di Indonesia pada tahun 2006, 60% dalam kemasan galon, 25% dalam kemasan botol, dan 15% dalam kemasan cup. Pada akhir 2009, Asosiasi Perusahaan Air Minum Dalam Kemasan Indonesia (Aspadin) memperkirakan produksi AMDK pada 2010 bisa mencapai 17 miliar liter. Jumlah tersebut meningkat 15% dibanding tahun sebelumnya yang baru mencapai 15,5 miliar liter (Baroeno, 2010). Semakin bertambahnya produksi AMDK baik dalam kemasan galon, botol, ataupun cup maka produksi plastik untuk kemasan-kemasan tersebut pun juga akan meningkat. Dapat diasumsikan bahwa untuk limbah cup saja yang terbuang bisa mencapai 9,7 miliar gelas. Apabila dilakukan pengukuran massa,

ternyata satu buah cup memiliki massa 4 gr, dengan demikian limbah cup AMDK yang terbuat dari PP terbuang seberat 388 x 102 ton. Keberadaan limbah PP tersebut akan menimbulkan permasalahan lingkungan jika tidak ditangani dengan tepat karena limbah PP tidak dapat membusuk, tidak dapat terurai secara alami, dan tidak dapat menyerap air. Oleh karena itu, diperlukan solusi alternatif untuk menyelesaikan permasalahan limbah PP tersebut.

Banyak penelitian yang dilakukan tentang pencampuran plastik dengan suatu bahan pengisi (filler) sebagai penguat seperti serat alam dan filler anorganik

commit to user

Kekuatan mekanik optimum pada penambahan filler 7% clay. Chia-Hsian Lee, et

al (2008) mensintesis komposit dari Poli (metil akrilat-co-metil

metakrilat)/montmorillonit (MMt) juga untuk film kemasan. Beberapa penelitian

lain tentang pencampuran plastik dengan filler menjadi suatu komposit yang dapat meningkatkan kekuatan mekaniknya dan biodegradable, antara lain Kim, et al (2005) mensintesis komposit dari plastik polibutilen suksinat (PBS) dengan abu sekam padi (SP) dan PBS dengan serbuk kayu (SK) dihasilkan komposit yang

biodegradable dan kekuatan mekaniknya meningkat optimum pada penambahan

10% serat; Badri, K dan Amin, K.A.M. (2006) mensintesis biokomposit dari poliuretan (PU) dengan serat tandan kosong sawit (TKS) dan dihasilkan biokomposit dengan kekuatan mekanik tinggi pada rasio TKS:PU=35:65; dan Suharty, et al (2007) mensintesis polistirena limbah (PSL) dengan serbuk kayu sengon (SS) dihasilkan komposit yang kekuatan mekaniknya meningkat dan memiliki kemampuan degradasi yang baik.

Serat alam yang cukup melimpah dan belum optimal pemanfaatannya yakni serat tandan kosong kelapa sawit (TKS) yang mengandung 62,46% selulosa (Haradewi, 2007). Dari proses penggelolaan tandan buah segar (TBS) menjadi minyak sawit (CPO) lebih kurang 45%nya akan menjadi limbah padat dan setengah dari jumlah limbah padat tersebut (22-23%) merupakan tandan kosong

(Surjosatyo dan Vidian, 2004). Sehingga pemanfaatan serat TKS sebagai filler

pada komposit merupakan langkah yang tepat.

Permintaan terhadap komposit serat alam dalam berbagai aplikasi terus mengalami peningkatan. Perkembangan bidang science dan teknologi mulai mengurangi penggunaan bahan konvensional seperti logam untuk memenuhi keperluan aplikasi baru. Karena aplikasi dalam bidang angkasa luar, perkapalan,

automobile dan industri pengangkutan memerlukan bahan-bahan yang berdensitas

rendah, tahan karat, dan kuat. Mwaikambo (2006) melaporkan pada tahun 1930,

commit to user

logam, sehingga pada mesin yang sama penggunaan bahan bakar akan menjadi lebih efisien (Mwaikambo, 2006).

Sebagai material organik, polimer dan serat alam memiliki kelemahan

yaitu mudah terbakar. Padahal pada kendaraan sering terjadi kebakaran akibat dari kecelakaan ataupun gangguan listrik. Permasalahan ini dapat diatasi dengan penambahan suatu senyawa penghambat bakar yang dapat menurunkan kemampuan bakar biokomposit.

Penambahan senyawa penghambat bakar kedalam komposit telah banyak dilakukan. Gilman, et al (2000) melaporkan penambahan clay pada polipropilena yang di-grafting dengan maleic anhydride (PPMA) ternyata dapat menurunkan kemampuan bakar kompositnya. Solomon (2004) menambahkan montmorillonit (MMt) pada polipropilena dan kemampuan bakarkomposit yang dihasilkan dapat berkurang hingga 75%, sehingga komposit tersebut dapat digunakan untuk komponen otomotif. Patra, et al (2005) menggunakan CaCO3 dan ammonium

polifosfat (APP) sebagai senyawa penghambat bakar pada kompositnya dan dengan komposisi CaCO3:APP=1:2 diperoleh hasil yang lebih efektif untuk

menaikkan kemampuan hambat bakarnya. Bourbigot, et al (2010) menambahkan CNT, ZnO, MMt pada polimer polilaktida (PLA) dan termoplastik poliuretan (TPU) dan dihasilkan komposit yang kemampuan bakarnya menurun. Suharty, et

al (2010) menambahkan Mg(OH)2/Al(OH)3 (rasio 15/5), serta H3BO3 pada

komposit PP/KF dan dihasilkan komposit yang tingkat pembakarannya berkurang sampai 55%. Ullah, et al (2010) melaporkan bahwa lempung kaolin dapat menjadi senyawa penghambat bakar pada EG-APP-Mel-B.A.

Dari penelitian tersebut, maka salah satu senyawa yang dapat digunakan sebagai penghambat bakar adalah mineral lempung (clay) yang merupakan bahan alam yang secara luas terdistribusi di Indonesia mulai dari Sumatra, Jawa, sampai Sulawesi. Apalagi lempung alam di Indonesia didominasi oleh kelompok

commit to user

B. Rumusan Masalah

1. Identifikasi Masalah

Penggunaan plastik banyak digunakan untuk berbagai keperluan, salah satunya adalah untuk plastik kemasan AMDK. Kemasan AMDK yang cukup potensial untuk menjadi limbah adalah kemasandalam bentuk cup yang berbahan polipropilena (PP). Limbah PP tersebut tidak bisa terdegradasi sehingga dapat menimbulkan suatu permasalahan di lingkungan. Salah satu solusi alternatif pemecahan masalah tersebut adalah dengan mengolahnya menjadi suatu plastik bermanfaat, kuat serta biodegradable dengan penambahan serat alam atau filler

anorganik. Serat alam yang cukup melimpah dan belum optimal pemanfaatannya yakni serat tandan kosong kelapa sawit (STKS). Serat TKS merupakan limbah terbesar yakni sekitar 23% dari tandan buah segar (TBS). Sehingga pemanfaatan serat TKS sebagai filler pada komposit merupakan langkah yang tepat. Daulay (2005), Badri, et al (2006), dan Khalid, et al (2008) telah menggunakan serat TKS sebagai filler pada kompositnya dan kekuatan mekanik dari komposit tersebut meningkat.

Kemajuan teknologi telah mendorong peningkatan dalam permintaan terhadap bahan komposit serat alam dalam berbagai aplikasi. Salah satunya adalah

sebagai komponen kendaraan bermotor. Untuk memenuhi kebutuhan tersebut, komposit harus memiliki sifat hambat bakar yang tinggi. Kemampuan hambat bakar komposit dapat ditingkatkan dengan memberikan senyawa penghambat bakar. Suharty, et al (2010) melaporkan Mg(OH)2, Al(OH)3, serta H3BO3,

merupakan senyawa anti nyala. Patra, et al (2005) menambahkan CaCO3 dan

ammonium polifosfat (APP) sebagai senyawa tahan api pada kompositnya dan dengan komposisi CaCO3 : APP = 1 : 2 diperoleh hasil yang lebih efektif untuk

menurunkan kemampuan bakarnya. Beberapa penelitian lain melaporkan bahwa

commit to user

teknologi tersebut. Karena mineral lempung merupakan bahan alam yang secara luas terdistribusi di Indonesia mulai dari Sumatra, Jawa, sampai Sulawesi.

Sintesis komposit dapat dilakukan dengan metode larutan (Suharty, et al ;

2007 dan Suharty, et al ; 2008) dan melt mixing (Kim, et al ; 2005 dan Pascual, et al ; 2008). Dalam prosesnya dapat dilakukan secara reaktif maupun nonreaktif. Suharty, et al (2007) telah membuat komposit polistirena daur ulang dengan serbuk kayu sengon dan serbuk kayu kelapa secara metode larutan, baik secara reaktif menggunakan inisiator benzoil peroksida (BPO) maupun non reaktif. Hasilnya, komposit yang dibuat secara reaktif dengan bantuan inisiator lebih kuat daripada komposit yang dibuat secara non reaktif. Sifat mekanik komposit dapat ditingkatkan dengan penambahan compatibilizer untuk mengikatkan senyawa polar dan non polar. Ismail, et al (2010) menggunakan maleic anhydride (MA) sebagai compatibilzer pada komposit LDPE/Poli (vinil alkohol) sehingga interaksi antara LPDE dengan Poli (vinil alkohol) meningkat. Pengikatan matriks polimer yang bersifat non polar dengan lempung yang bersifat polar memerlukan suatu

compatibilizer seperti polietilena yang di-grafting maleic anhydride (PEMA)

(Arunvisut, et al ; 2007) dan poli(asam akrilat) (PAA) (G. Supri, et al ; 2008). Penambahann senyawa penyambung silang pada komposit juga mengakibatkan peningkatan sifat mekanik bila dibandingkan dengan komposit tanpa senyawa

penyambung silang (Suharty, et al ; 2007). Suharty (1993) melaporkan bahwa trimetilol propana triakrilat (TMPTA), 2,4,6-tri-allyl-oxy 1,3,5-triazine (TAC), dan divinil benzena (DVB) dapat meningkatkan pembentukan ikatan sambung silang sehingga terbentuk jaringan yang lebih besar, dimana DVB dapat meningkatkan ikatan sambung silang lebih tinggi dibanding TMPTA dan TAC.

Karakterisasi komposit dilakukan pada analisis gugus fungsi dan kristalinitas. Pengujian sifat mekanik meliputi kekuatan tarik dan Modulus Young berdasarkan ASTM D 638 dan energi serap serta kekuatan impak berdasarkan

ASTM D 6110. Pengujian daya bakar yang meliputi time to ignition (TTI),

commit to user

2. Batasan Masalah

1. Polimer yang digunakan dalam pembuatan biokomposit berasal dari limbah polipropilena (LPP) dari cup air mineral dalam kemasan (AMDK) dengan

merek sejenis.

2. Bahan pengisiyang digunakan pada pembuatan geobiokomposit adalah serat tandan kosong sawit (STKS) dari PTPN VII Unit Usaha Rejosari Kecamatan Natar Kabupaten Lampung Selatan Propinsi Lampung.

3. Senyawa penghambat nyala yang digunakan adalah lempung bentonit (Bent) dari Sukabumi dan montmorillonit p.a (MMt p.a) yang berasal dari Puspiptek BIN Batan Serpong.

4. Pembuatan geobiokomposit dilakukan dengan metode larutan menggunakan pelarut xilena dengan proses reaktif mempergunakan inisiator benzoil peroksida (BPO), senyawa penggandeng LPP-g-AA, serta dengan agen penyambung Divenilbenzena (DVB).

5. Karakterisasi geobiokomposit meliputi perubahan gugus fungsi dengan spektrefotometer Infra Merah (FT-IR) dan kristalinitas dengan difraksi sinar-X (sinar-XRD).

6. Pengujian daya bakar meliputi penentuan time to ignition (TTI) dan burning rate (BR) dilakukan menurut ASTM D 635 serta heat release (HR).

7. Pengujian sifat mekanik Tensille Strength (TS) dan Modulus Young (E) menggunakan Universal Testing Mechine (UTM) berdasarkan ASTM D 638, serta energi serap dan kekuatan impak dengan Impact Charpy Testing

Mechine berdasarkan ASTM D 6110.

3. Rumusan Masalah

1. Bagaimana komposisi optimum lempung bentonit dan montmorillonit pada geobiokomposit AA/STKS/Bent] dan

[LPP/DVB/LPP-g-AA/STKS/MMt] terhadap kemampuan hambat bakar ?

commit to user

C. Tujuan Penelitian

1. Mengetahui komposisi optimum lempung pada geobiokomposit

[LPP/DVB/LPP-g-AA/STKS/Bent] dan [LPP/DVB/LPP-g-AA/STKS/MMt]

terhadap kemampuan hambat bakar.

2. Mengetahui komposisi optimum lempung pada geobiokomposit terhadap sifat mekanik.

D. Manfaat Penelitian

1. Memberikan informasi dibidang kimia polimer tentang pengolahan limbah plastik menjadi geobiokomposit yang memiliki kemampuan hambat bakar dan sifat mekanik yang baik.

commit to user

8 BAB II

LANDASAN TEORI

A. Tinjauan Pustaka

1. Polipropilena

Polipropilena (PP) adalah polimer yang mempunyai susunan berulang dari monomer propilena/propena dengan rumus struktur (CH2=CH-CH3). Propena

berasal dari minyak bumi yang diperoleh melalui proses cracking (Grant, 1985). Penggabungan monomer propena membentuk polipropena melalui proses polimerisasi addisi (Adriani, A., 2003). Setiap unit ulang polipropilena mempunyai karbokation pada karbon tersier bersifat sangat stabil, sehingga atom H yang terikat pada karbon tersier tersebut bersifat reaktif dan bersifat non polar (Pudjaatmaka, 1986). Reaksi polimerisasi dari propilena dapat dilihat pada Gambar 1 berikut :

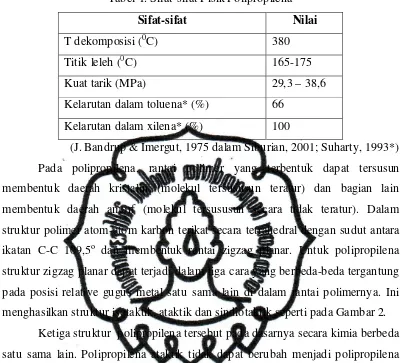

Gambar 1. Reaksi Polimerisasi dari Propilena Menjadi Polipropilena Polipropilena bersifat termoplastik yaitu sifat yang dapat dilunakkan dengan panas dan dapat dibekukan kembali dengan pendinginan secara reversible

(Seymour dan Charracher, 1988). Dengan sifat unggul ini, polipropilena dapat dibentuk berulang-ulang. Sifat-sifat fisik polipropilena seperti dapat dilihat pada Tabel 1.

H2C C CH3

H

C CH3

H H2C

n

commit to user

Kelarutan dalam toluena* (%) 66

Kelarutan dalam xilena* (%) 100

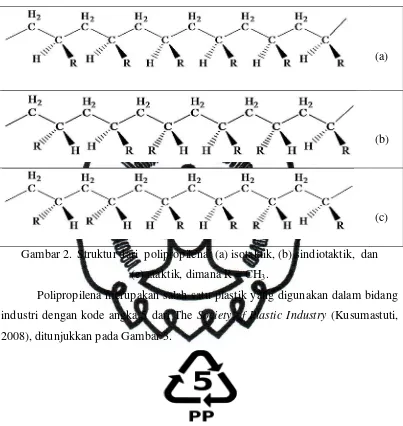

(J. Bandrup & Imergut, 1975 dalam Siburian, 2001; Suharty, 1993*) Pada polipropilena, rantai polimer yang terbentuk dapat tersusun membentuk daerah kristalin (molekul tersususun teratur) dan bagian lain membentuk daerah amorf (molekul tersususun secara tidak teratur). Dalam struktur polimer atom-atom karbon terikat secara tetrahedral dengan sudut antara ikatan C-C 109,5o dan membentuk rantai zigzag planar. Untuk polipropilena struktur zigzag planar dapat terjadi dalam tiga cara yang berbeda-beda tergantung pada posisi relative gugus metal satu sama lain di dalam rantai polimernya. Ini menghasilkan struktur isotaktik, ataktik dan sindiotaktik seperti pada Gambar 2.

Ketiga struktur polipropilena tersebut pada dasarnya secara kimia berbeda

satu sama lain. Polipropilena ataktik tidak dapat berubah menjadi polipropilena sindiotaktik atau menjadi struktur lainnya tanpa memutuskan dan menyusun kembali beberapa ikatan kimia. Struktur yang lebih teratur memiliki kecenderungan yang lebih besar untuk berkristalisasi dari pada struktur yang tidak teratur. Jadi, struktur isotaktik dan sindiotaktik lebih cenderung membentuk daerah kristalin daripada ataktik. Polipropilena berstruktur stereogular seperti isotaktik dan sindiotaktik adalah sangat kristalin, bersifat keras dan kuat. Dalam struktur polipropilena ataktik gugus metil bertindak seperti cabang-cabang

commit to user

komersial merupakan isotaktik (Anonim, 2012a). Berikut ini adalah gambar struktur polipropilena isotaktik, ataktik dan sindiotaktik :

(a)

(b)

(c)

Gambar 2. Struktur dari polipropilena: (a) isotaktik, (b) sindiotaktik, dan (c) ataktik, dimana R = CH3.

Polipropilena merupakan salah satu plastik yang digunakan dalam bidang industri dengan kode angka 5 dari The Society of Plastic Industry (Kusumastuti, 2008), ditunjukkan pada Gambar 3.

Gambar 3. Kode Polipropilena

2. Serat Tandan Kosong Sawit (STKS)

Indonesia adalah Negara penghasil utama kelapa sawit setelah Malaysia, serta menurut perkiaraan pada tahun 2010 Indonesia akan menjadi negara penghasil utama kelapa sawit. Pada tahun 2008, produksi CPO di Indonesia mencapai 17,1 juta ton (Hasibuan, 2010). Dari proses penggelolaan tandan buah segar (TBS) menjadi minyak sawit (CPO) lebih kurang 45%nya akan menjadi

commit to user

(TKS). Setengah dari jumlah limbah padat (22-23%) tersebut merupakan tandan kosong sawit (Surjosatyo dan Vidian, 2004).

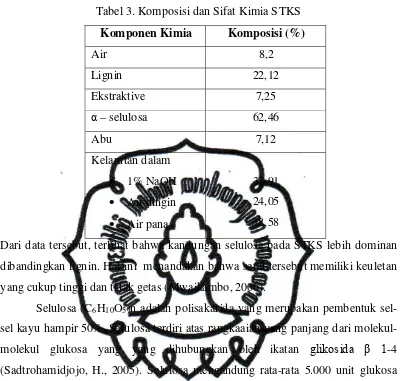

Gambar 4. Bagian Tandan Kosong Sawit (TKS)

Pemanfaatan limbah STKS belum banyak didayakan secara optimal. Sedangkan tandan kosong sawit merupakan limbah terbesar dalam proses

ekstraksi minyak kelapa sawit. Dua bagian STKS yang banyak mengandung selulosa adalah bagian pangkal dan bagian ujung STKS yang runcing dan agak keras. Secara umum, sifat fisik dan morfologi STKS bagian pangkal lebih baik dibandingkan bagian ujung. Data selengkapnya dapat dilihat pada tabel berikut :

Tabel 2. Sifat Fisik dan Morfologi STKS

Parameter STKS Bagian Pangkal STKS Bagian Ujung

Panjang serat, mm 1,20 0,76

Rata-rata (L)

Diameter serat, µm (D) 15,0 114,34

Diameter Lumen,µm (D) 8,04 6,99

Tebal dinding, µm (W) 3,49 3,68

Bilangan Rumkel (2W/I) 0,87 1,05

Kelangsingan (L/D) 79,95 53,00

Kelemasan (I/D) 0,54 0,49

Kadar Serat (%) 72,67 62,47

Bukan Serat (%) 27,33 37,53

commit to user

Tabel 3. Komposisi dan Sifat Kimia STKS

Komponen Kimia Komposisi (%)

Air 8,2

Lignin 22,12

Ekstraktive 7,25

α – selulosa 62,46

Abu 7,12

Kelarutan dalam

· 1% NaOH

· Air dingin

· Air panas

37,91 24,05 18,58

Dari data tersebut, terlihat bahwa kandungan selulosa pada STKS lebih dominan dibandingkan lignin. Hal ini menandakan bahwa serat tersebut memiliki keuletan yang cukup tinggi dan tidak getas (Mwaikambo, 2006).

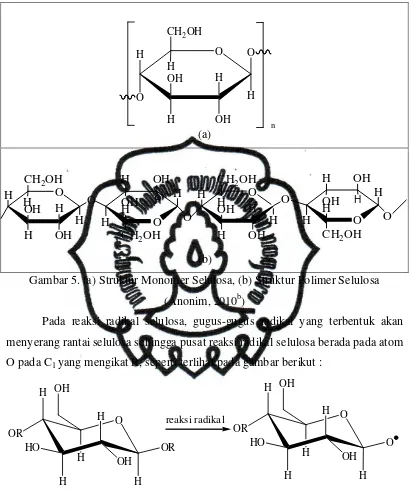

Selulosa (C6H10O5)n adalah polisakarida yang merupakan pembentuk

sel-sel kayu hampir 50%. Selulosa terdiri atas rangkaaian yang panjang dari molekul-molekul glukosa yang yang dihubungkan oleh ikatan glikosida β 1-4 (Sadtrohamidjojo, H., 2005). Selulosa mengandung rata-rata 5.000 unit glukosa dan setiap unit glukosa mengandung tiga gugus hidroksil (-OH) yang terletak pada C2,C3,dan C6 serta dua oksigen yang membentuk ikatan glikosidik dengan

monomer lain (Achmadi, 2003). Molekul-molekul selulosa seluruhnya berbentuk

commit to user

(a)

(b)

Gambar 5. (a) Struktur Monomer Selulosa, (b) Struktur Polimer Selulosa (Anonim, 2010b)

Pada reaksi radikal selulosa, gugus-gugus radikal yang terbentuk akan menyerang rantai selulosa sehingga pusat reaksi radikal selulosa berada pada atom O pada C1 yang mengikat R, seperti terlihat pada gambar berikut :

O

Gambar 6. Pembentukan Selulosa Radikal (Carlsson, M., 2005)

Ismail (2010) melaporkan bahwa penggunaan serat alam sebagai pengisi atau filler pada pembuatan poliblen dapat berfungsi sebagai penguat atau

reinforcement, akan tetapi Kim, et al (2005) dan Rowell, et al (1997) menyatakan

bahwa kekuatan tarik poliblen akan menurun seiring bartambahnya jumlah serat alam sebagai pengisi poliblen. Suharty, et al (2008) melaporkan bahwa penambahan konsentrasi filler meningkatkan kekuatan mekanik sampai pada

commit to user

komposisi optimum (rasio matriks polimer/serat adalah 8/2). Mengacu pada penelitian tersebut, maka pada penelitian ini digunakan rasio LPP/STKS adalah 8/2.

3. Senyawa Penggandeng Multifungsional

Senyawa penggandeng multifungsional merupakan suatu jenis senyawa yang dalam strukturnya memiliki gugus polar dan non polar pada sisi yang berlawanan. Senyawa tersebut dapat meningkatkan interaksi kimia pada pencampuran lempung yang polar (hidrofilik) dengan plastik non polar

(hidrofobik). Suharty dan Wirjosentono (2005) menggunakan asam akrilat (AA) sebagai senyawa pemodifikasi antara PS dengan SKK secara reaktif dimana terjadi peningkatan sifat mekanik. Yang, et al (2005) telah menggunakan MAPP

(maleated polypropylene) sebagai senyawa pemodifikasi antara antara SSP dan PP

sehingga diperoleh biokomposit yang mempunyai sifat mekanik yang baik. G.,Supri, et al (2008) telah meneliti pengaruh penggunaan Poli(asam akrilat) (PAA) pada komposit LDPE/nanoclay. Hasilnya menunjukkan bahwa komposit yang menggunakan PAA sebagai senyawa pemodifikasi memiliki kekuatan mekanik yang lebih baik dibandingkan dengan komposit tanpa senyawa pemodifikasi AA. Hal ini disebabkan persebaran yang merata dari nanoclay pada komposit karena adanya gugus polar dan gugus nonpolar dari poli(asam akrilat). Pascual, et al (2008) menggunakan PP-g-MA sebagai senyawa pemodifikasi pad komposit PP/nanoclay dan diperoleh bahwa kekuatan mekanik dan kestabilan termal kompositnya meningkat.

Asam akrilat merupakan asam lemah yang lebih korosif dibanding asam asetat (Billmeyer, 1984 dalam Sukatik, 2008). Senyawa ini secara luas digunakan pada plastik lembaran/lilin, untuk lencana, pelapisan, kertas pelapis, dan finishing

commit to user

Tabel 4. Sifat Asam Akrilat (E.Paul Degarman, 1979 dalam Siburian, 2001)

commit to user

4. Inisiator Benzoil Peroksida (BPO)

Benzoil peroksida merupakan senyawa peroksida yang berfungsi sebagai inisiator dalam proses polimerisasi dan dalam pembentukan ikatan silang berbagai

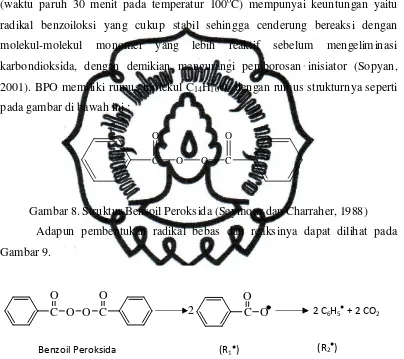

polimer dan material polimer. Senyawa peroksida ini dapat digunakan sebagai pembentuk radikal bebas (Hesman, 1974 dalam Sukatik, 2001). Benzoil peroksida (waktu paruh 30 menit pada temperatur 1000C) mempunyai keuntungan yaitu radikal benzoiloksi yang cukup stabil sehingga cenderung bereaksi dengan molekul-molekul monomer yang lebih reaktif sebelum mengeliminasi karbondioksida, dengan demikian mengurangi pemborosan inisiator (Sopyan, 2001). BPO memiliki rumus molekul C14H10O2 dengan rumus strukturnya seperti

pada gambar di bawah ini :

Gambar 8. Struktur Bensoil Peroksida (Seymour dan Charraher, 1988) Adapun pembentukan radikal bebas dan reaksinya dapat dilihat pada Gambar 9.

Gambar 9. Mekanisme Dekomposisi dari BPO (Seymour dan Charracher, 1988)

5. Senyawa Penyambung Silang Divinil Benzena

Penambahan senyawa penyambung silang dalam pembuatan poliblen digunakan untuk meningkatkan kuat tarik dari poliblen yang dihasilkan (Yang, et al ; 2005). Contoh agen penyambung silang antara lain : trimetilol propane triakrilat (TMPTA), 2,4,6-tri-allyl-oxy 1,3,5-triazine (TAC), dan divinil benzena (DVB). Suharty (1993), telah melakukan penelitian dengan membandingkan

commit to user

penggunaan 3 agen penyambung silang, hasilnya penggunaan DVB dapat memperbanyak ikatan lebih besar yaitu sebesar 15% ikatan dibandingkan dengan TMPTA (9% ikatan) dan TAC (4% ikatan). Ternyata DVB lebih reaktif

dibandingkan TMPTA dan TAC. Oleh karena itu dalam penelitian ini agen penyambung silang yang digunakan adalah DVB.

DVB merupakan senyawa benzena yang mengikat dua gugus vinil pada posisi meta atau para yang bersifat non polar dan mempunyai berat molekul 130,191 gr/mol serta titik didih 2000C. Gugus reaktif DVB terletak pada kedua gugus vinil dan inti aromatis (Suharty, 1993). Struktur DVB ditunjukkan pada Gambar 10. DVB dapat membentuk ikatan primer dan sekunder pada gugus reaktifnya. Ikatan primer terbentuk pada gugus vinil dengan senyawa non polar lainnya, sedangkan ikatan sekunder atau ikatan hidrogen terjadi antara awan elektron π dari inti aromatik dengan atom hidrogen bermuatan parsial positif.

HC

CH2

CH

CH2

Gambar 10. Struktur Divenilbenzena (DVB)

Ikatan primer dan sekunder memperbesar jaringan polimer sehingga polimer lebih masif dan keras serta dapat menurunkan indeks alir leleh dan konsekuensinya adalah meningkatnya sifat mekanik. Suharty, et al (2008) telah melakukan penelitian dengan mensintesis komposit dari PP dengan SB yang telah ditambah DVB. Komposit dengan DVB menurunkan nilai indeks alir leleh lebih rendah dibandingkan komposit tanpa DVB sehingga komposit tersebut mencapai sifat mekanik terbaik dibandingkan dengan tanpa penambahan DVB.

6. Pelarut Xilena

commit to user

merupakan hidrokarbon turunan benzena dengan densitas 0,86 gr/cm3 dan titik didih 138-1440C (Grant, 1985). Xilena dapat digunakan sebagai pelarut dikarenakan dapat melarutkan PPDU dengan sempurna dalam kondisi mendidih

(Suharty, 1993). Struktur xilena ditunjukkan Gambar 11 (Grant, 1985).

Gambar 11. Struktur Xilena

7. Fire Retardant

Proses pembakaran pada dasarnya adalah proses oksidasi bahan bakar oleh oksigen. Proses pembakaran dapat terjadi apabila konsentrasi antara uap bahan bakar dan oksigen terpenuhi, dan terdapat energi panas yang cukup. Proses terjadinya api (pembakaran) dikenal dengan nama segitiga api, yaitu unsur bahan bakar, unsur udara (oksigen), dan energi panas. Apabila ketiga unsur ini bertemu dan mencapai konsentrasi yang tepat, maka akan terjadi proses pembakaran,

namun sebaliknya bila salah satu unsur dari 3 unsur tersebut ditiadakan, maka proses pembakaran tidak akan terjadi (Stefan, 2010).

CxHy + O2 CO2 + H2O

(a) (b)

Gambar 12. (a). Reaksi pembakaran; (b). Segitiga Api

Proses meniadakan salah satu unsur dari segitiga api ini digunakan untuk metode dalam pemadaman kebakaran, yaitu :

a. dengan pendinginan untuk menghilangkan unsur energi panas,

b. menyetop supply bahan bakar untuk menghilangkan unsur bahan bakar,

CH3

commit to user

c. penyelimutan (blanketing) untuk menghilangkan unsur udara (oksigen) (Stefan, 2010).

Fire retardant merupakan bahan kimia yang ditambahkan pada bahan

yang mudah terbakar agar lebih tahan terhadap pengapian (Anonim, 2012c). Suatu sistem penghambat bakar harus dapat dihasilkan gas yang dapat mengurangi konsentrasi O2 yang mendukung pembakaran, mengurangi perambatan panas pada

polimer yang terbakar, dan menghasilkan arang untuk menghalangi interaksi O2

dengan polimer (Tesoro, 1976). Beberapa penelitian telah dilakukan untuk meningkatkan kemampuan hambat bakar dengan penambahan senyawa penghambat bakar antara lain : Gilman (2000) yang menambahkan clay

(lempung) pada polipropilena yang dicangkong dengan maleic anhydride

(PPgMA-clay), Solomon (2004) menambahkan MMt pada PP sehingga

kemampuan bakar komposit yang dihasilkan dapat berkurang sampai 75%, sehingga komposit tersebut dapat digunakan untuk komponen otomotif, Patra, et al (2005) menggunakan CaCO3 dan ammonium polifosfat (APP) sebagai senyawa

penghambat bakar pada kompositnya dan dengan komposisi CaCO3 : APP = 1 : 2

diperoleh hasil yang lebih efektif untuk menurunkan kemampuan bakarnya. Hsian Lee, et al (2008) menambahkan montmorillonit (MMt) pada poly(methyl

acrylate-co-methyl methacrylate) dan dihasilkan suatu komposit yang memiliki

kemampuan hambat bakar juga. Paul, D.R., et al (2008) dan Sudhakara, et al (2011) melaporkan bahwa adanya clay dalam komposit dapat menurunkan kemampuan bakar komposit tersebut, karena saat pembakaran terbentuk arang yang melapisi permukaan spesimen sehingga membatasi suplai gas pembakaran (oksigen). Bourbigot, et al (2010) mempergunakan ammonium polyphosphate

(APP) sebagai senyawa penghambat bakar pada kombinasi polilactida (PLA) dan

poliuretan termoplastis (TPU). Suharty, et al (2010) menambahkan

Mg(OH)2/Al(OH)3 (rasio 15/5), serta H3BO3 pada komposit PP/KF dan

dihasilkan komposit yang tingkat pembakarannya berkurang sampai 55%.

commit to user

sampai Sulawesi (Astutiningsih, S., dkk 2009). Berdasarkan kandungan mineralnya, lempung dapat dibedakan menjadi smektit (montmorillonit), kaolinit, haloisit, klorit, dan ilit (Tan, 1982 dalam Supeno, Minto., 2009). Bentonit adalah

istilah perdagangan untuk sejenis lempung yang banyak mengandung mineral montmorillonit (85%). Berdasarkan analisis terhadap sampel bentonit yang diambil langsung dilapangan, diperoleh komposisi bentonit adalah sebagai berikut:

Tabel 5. Hasil Analisis Sampel Bentonit

Komposisi %

Kalsium Oksida (CaO) 0,23

Magnesium Oksida (MgO) 0,98

Aluminium Oksida (Al2O3) 13,45

Ferri Oksida (Fe2O3) 2,18

Silika (SiO2) 74,9

Kalium Oksida (K2O) 1,72

Air 4

(Supeno, Minto., 2009) Montmorilonit (MMt) memiliki rumus umum yang dinyatakan sebagai Al2O3.4SiO2.H2O + xH2O (Supeno, Minto. 2009). Struktur montmorillonit

ditunjukkan pada Gambar 13 dibawah ini :

commit to user

Dari gambar struktur diatas, diketahui bahwa bangun lembaran MMt terdiri dari 2 lapisan tetrahedral yang disusun unsur utama Si (O, OH) yang mengapit satu lapis oktahedral yang disusun oleh unsur M (O, OH) (M=Al, Mg, Fe) sehingga disebut

juga mineral 2:1 (Supeno, Minto., 2009). Montmorillonit memiliki kemampuan untuk mengembang (swelling) bila berada dalam air atau larutan organik serta memiliki kapasitas penukar ion yang tinggi sehingga mampu mengakomodasikan kation dalam antarlapisnya dalam jumlah besar (Ogawa, 1992 dalam Sekewael, S.J.,2008).Dengan memanfaatkan sifat khas ini, maka antarlapis silikat lempung MMt dapat disisipi (diinterkalasi) dengan suatu bahan seperti senyawa organik atau oksida-oksida logam (Negara dkk, 2008).

8. Komposit

Komposit merupakan gabungan dari dua atau lebih polimer, dimana sifat

mekanik dari komponen pembentuknya berbeda-beda sehingga akan

menghasilkan material baru yang mempunyai sifat mekanik dan karakteristik yang berbeda dari material-material pembentuknya (Fowler, Paul A., et al ; 2006). Komposit terdiri dari matriks yang merupakan fase tersebar dan pengisi (filler)

sebagai fase terdispersi, dimana kedua fase ini dipisahkan oleh interfase (Hanafi, 2004). Pengisi dapat berupa serbuk logam, serat kaca, karbon, aramid (kevlar),

serat alam dan keramik (organo-clay) (Maulida, 2003). Untuk mendapatkan komposit yang biodegradable dapat dilakukan dengan mencampurkan polimer plastik dengan suatu serat alam atau filler anorganik seperti keramik

(organo-clay).

Menurut Cunyue, et al (2002), proses pembuatan komposit dapat dilakukan dengan metode larutan, melt mixing (lebur), dan dapat menggunakan inisiator atau katalis. Metode lebur biasanya digunakan dengan menggunakan

internal mixer, dimana dua polimer dipanaskan hingga meleleh berbentuk sangat

commit to user

Selama proses pencampuran terjadi reaksi polimerisasi addisi dengan reaksi pembentukan polimer dengan tahap-tahap yang terdiri dari inisiasi, propagasi, dan terminasi. Tahapan dalam proses polimerisasi ini adalah sebagai

berikut : mensintesis komposit polipropilena (PP)/clay menggunakan metode melt mixing

dengan penambahan organomodifier cloisite 20A dan dihasilkan komposit yang kekuatan mekaniknya meningkat. Suharty, et al (2007) membuat komposit polistirena daur ulang dengan serbuk kayu sengon dan serbuk kayu kelapa secara metode larutan, baik secara reaktif menggunakan inisiator benzoil peroksida (BPO) maupun non reaktif. Hasilnya, komposit yang dibuat secara reaktif dengan bantuan inisiator lebih kuat daripada komposit yang dibuat secara non reaktif. Suharty, et al (2010) juga melakukan sintesis komposit polipropilen/serat kenaf

dengan metode larutan dengan bantuan inisiator BPO.

Menurut Liu, T., et al (2003), penggabungan polimer dengan lempung akan dapat menghasilkan tiga jenis material komposit. Jenis pertama adalah komposit konvensional, yang mana ukuran dari material penguatnya berukuran mikrometer. Jenis komposit kedua adalah nanokomposit yang memiliki struktur interkalasi, dimana dibentuk dengan penyisipan satu atau lebih rantai molekul dari polimer kedalam antar lapisan silikat dari lempung. Jenis ketiga adalah nanokomposit yang memiliki struktur eksfoliasi, dimana nanokomposit ini

commit to user

Gambar 14. Ilustrasi Persebaran Organoclay pada Polimer (A) Komposit Konvensional ; (B) Komposit Terinterkalasi ; (C) Komposit Tereksfoliasi

(Charu, S., 2008)

9. Karakterisasi Geobiokomposit a. Spektrofotometer Infra Merah

Spektroskopi IR merupakan salah satu metode analisa yang digunakan untuk karakterisasi bahan polimer dan analisis gugus fungsi. Metode ini didasarkan pada radiasi inframerah dengan materi (interaksi atom atau molekul dengan radiasi elektromagnetik). Ikatan suatu senyawa organik bila dikenai sinar infra merah akan diubah menjadi energi vibrasi. Energi vibrasi ini sebanding dengan frekuensi vibrasi dimana frekuensi setiap ikatan berbeda-beda (Hartomo,

commit to user

b. Difraksi Sinar-X

Kemajuan teknik karakterisasi dalam elusidasi struktur membuka pandangan baru pada karakteristik material padat. Beberapa tehnik karakterisasi

yang penting antara lain spektroskopi infra merah, SEM, dan XRD. Difraksi sinar-X (sinar-XRD) sangat penting digunakan dalam menentukan kristalinitas dari substansi amorf. Suatu difraktogram XRD dari polimer tidak akan menunjukkan puncak yang tinggi dan tajam, namun kristalografi suatu polimer nanokomposit akan menunjukkan puncak yang tinggi dan tajam (Lageshetty dan Venkartraman, 2005).

Difraksi sinar-X (XRD) meruapkan metode analisa non destriktig yang didasarkan pada pengukuran radiasi sinar-X yang terdifraksi oleh bidang kristal ketika terjadi interaksi antara suatu materi radiasi elektromagnetik sinar-X. Dimana suatu kristal memiliki kisi kristal tertentu dengan jarak antar bidang kristal (d) spesifik, sehingga bidang kristal tersebut akan memantulkan radiasi sinar-X dengan sudut-sudut tertentu sehingga radiasi sinar-X yang terdifraksi ini spesifik terhadap suatu krisal tertentu. Dalam analisis kimia, XRD bermanfaat untuk penentuan jenis kristal, penentuan kemurnian relatif dan derajat kristalinitas sampel, deteksi senyawa baru maupun deteksi kerusakan oleh suatu perlakuan. XRD akan menghasilkan suatu difraktogram dengan variabel intensitas dua kali

sudut difraksi (West, 1992).

c. Pengujian Daya Bakar

Pengujian daya bakar perlu dilakukan untuk mengetahui sifat ketahanan bakar dari komposit yang terbentuk. Sain, et al (2004) telah melakukan pengujian daya bakar secara horizontal terhadap sampel komposit yang ditambahkan senyawa penghambat nyala berdasarkan pada ASTM D 635.

ASTM D 635 merupakan suatu standart metode pengujian daya bakar

commit to user

time to ignition (TTI), suhu sesaat setelah pembakaran, lamanya waktu bakar yang

diperlukan untuk mencapai panjang tertentu sehingga dapat ditentukan kecepatan pembakaran, dan pengamatan fisik yang terjadi selama pembakaran berlangsung

berupa lelehan dan tetesan yang terjadi serta adanya pembentukan arang.

Gambar 15. Spesimen Pengujian Daya Bakar ASTM D 635

Kecepatan pembakaran dapat dihitung menggunakan rumus di bawah ini :

Kecepatan pembakaran (mm/menit) =

t L 60

Keterangan : L = panjang spesimen yang terbakar (mm) ; 75 mm t = waktu pembakaran (detik)

Diharjo (2009) melakukan pengukuran heat release pada komposit. Heat release

adalah kemampuan suatu material untuk melepaskan panas setelah material tersebut terbakar. Persentase heat release dapat diukur dengan menggunakan rumus :

commit to user

Uji kuat tarik dilakukan dengan cara diberi tegangan maksimum (F) untuk memutuskan spesimen bahan pada tensometer. Data tersebut dimasukkan ke dalam rumus kuat tarik dan rumus kemuluran (Nirwana, 2001).

σ =

menarik komposit sampai patah juga semakin besar. Dengan demikian kuat tariknya juga semakin besar. Gambar 16. Spesimen Uji Kekuatan Tarik ASTM D 638 Tipe V

commit to user

Dimana : E = Modulus Young (MPa) σ = Kuat tarik (MPa)

ε = Elongation/Regangan (%)

Energi serap (Es) adalah ukuran dari jumlah energi potensial dari hammer

atau pemukul yang diserap spesimen pada saat proses pematahan spesimen (Hadi Q dan Gunawan, 2011). Sedangkan kekuatan impak (Is) merupakan suatu kriteria penting untuk mengetahui ketangguhan material dengan cara memberi beban secara tiba-tiba dengan kecepatan yang tinggi (Barleany, et al ; 2011). Pengujian impak menggunakan Charpy Impact Testing Machine ASTM D 6110. Semakin tinggi energi serap serta kekuatan impak dari material maka ketangguhan juga semakin tinggi (Barleany, et al ; 2011). Energi serap (Es) dapat dihitung dengan rumus :

Energi Serap = G x R x (Cos β – Cos α) Dimana : Es = Energi serap (Joule)

G = Berat beban/ pembentur (Newton)

R = Jari-jari pusat putar ke titik berat pembentur (meter) Cos β = sudut ayunan tanpa beban uji

Cos α = sudut ayunan saat mematahkan specimen Sedangkan kekuatan impak (Is) dapat dihitung dengan rumus :

Dimana : Is = Kekuatan Impak (Joule/m2) Es = Energi serap (J)

A = Luas penampang specimen (m2)

B. Kerangka Pemikiran

commit to user

menggunakan xilena secara reaktif dengan inisiator BPO. Digunakannya metode larutan dengan menggunakan xilena sebagai pelarut karena xilena dapat melarutkan LPP hingga 100% pada titik didihnya. Selain itu, metode ini

memberikan kesempatan kepada LPP untuk bertumbukan secara maksimal dengan bahan lain.

Polipropilena (PP) merupakan polimer sintetik yang tersusun dari monomer propilena atau propena yang bersifat non polar. Setiap unit ulang polipropena mempunyai karbokation pada karbon tersier yang stabil. Polipropilena yang mengalami reaksi radikal bebas akan melepaskan atom hidrogen yang terikat pada karbon atom tersier sehingga terbentuk karbon tersier radikal yang bersifat non polar sebagai pusat reaksi.

Selulosa yang merupakan polimer alam tersusun dari monomer glukosa

yang tergabung ikatan 1,4-β-glikosidik. Setiap unit glukosa mengandung gugus polar hidroksil pada C2, C3, dan C6 serta dua oksigen yang membentuk ikatan

glikosidik. Pada reaksi radikal maka gugus-gugus radikal yang terbentuk akan menyerang rantai selulosa sehingga menghasilkan selulosa radikal yang mempunyai pusat gugus radikal atom O pada C1 yang mengikat R.

commit to user

penggandeng multifungsional. Asam akrilat (AA) adalah salah satu senyawa penggandeng multifungsional yang mempunyai 3 gugus reaktif yakni gugus vinil yang bersifat non polar dan gugus karbonil serta hidroksil yang bersifat polar.

Senyawa penggandeng AA disini akan di-grafting dengan PP melalui reaksi radikal. Dimana gugus fungsi AA yang bersifat non polar akan berikatan dengan gugus fungsi PP yang juga bersifat non polar. Sehingga dihasilkan senyawa penggandeng LPP-g-AA.

commit to user

Untuk meningkatkan ikatan sambung silang pada biokomposit agar jaringan yang terbentuk menjadi lebih besar dan lebih padat maka perlu ditambahkan agen penyambung silang. Agen penyambung silang yang digunakan

dalam penelitian ini adalah divinil benzena (DVB) yang kedua gugus vinilnya bersifat non polar sehingga dapat berikatan dengan gugus non polar dari polipropilena maupun asam akrilat. Selain itu, inti aromatik DVB yang mengandung 6 elektron π mampu bertindak sebagai penerima proton sehingga dapat membentuk ikatan hidrogen dengan H parsial positif dari senyawa lain. Ikatan primer dan sekunder yang terbentuk akan memperbesar jaringan polimer sehingga polimer lebih masif dan keras dan konsekuensinya akan meningkatkan sifat mekaniknya.

commit to user

Untuk meningkatkan sifat hambat nyala biokomposit dan meningkatkan kekuatan mekaniknya, maka pada biokomposit ditambahkan lempung bentonit dan montmorillonit sehingga menjadi suatu geobiokomposit. Lempung selain berfungsi sebagai bahan pengisi (filler) yang dapat meningkatkan sifat mekanik dari LPP sekaligus juga berfungsi sebagai senyawa tahan nyala (flame retardant) karena pada lempung mengandung senyawa aluminasilika. Lempung pada geobiokomposit mampu membentuk lapisan arang saat proses pembakaran.

Lapisan arang ini dapat melapisi biokomposit sehingga menghalangi supply

oksigen sebagai gas pemicu pembakaran.

commit to user

Struktur LPP, STKS, maupun lempung akan berubah dalam pembentukan geobiokomposit. Terjadinya ikatan antara LPP dengan serat dan lempung akan meningkatkan sifat mekanik geobiokomposit. Untuk itu perlu dilakukan uji kuat tarik, Modulus Young, energi serap, dan kekuatan impaknya. Perubahan struktur

kimia dari LPP dan geobiokomposit diamati dengan menggunakan

spektrofotometer infra merah, sedangkan kristanilitas dari lempung dan geobiokomposit diamati dengan XRD yang dapat menunjukkan karakter bahan-bahan penyusunnya.

Penambahan lempung kedalam formula biokomposit dapat memberikan efek terhadap pembakaran. Lempung disini selain berfungsi sebagai filler, juga berfungsi sebagai senyawa penghambat karena saat pembakaran lempung tersebut

commit to user C. Hipotesis

1. Geobiokomposit dapat disintesis dari bahan awal LPP, STKS, dan lempung bentonit serta montmorillonit dalam berbagai rasio konsentrasi, secara reaktif

dengan penggandeng multifungsional LPP-g-AA, serta agen penyambung silang DVB sehingga diperoleh komposisi optimum geobiokomposit yang mempunyai kemampuan hambat bakar yang tinggi yang ditandai dengan lambatnya time to ignition (TTI), burning rate (BR) yang rendah, serta persentase heat release (HR) yang tinggi.

commit to user

34

BAB III

METODOLOGI PENELITIAN

A. Metode Penelitian

Metode yang digunakan dalam penelitian ini adalah metode ekperimen dalam laboratorium. Ekperimen dilakukan dalam empat tahap. Tahap I adalah preparasi limbah polipropilena (LPP) dan serat tandan kosong sawit (STKS). Tahap II adalah sintesis LPP termodifikasi (LPP-g-AA). Tahap III yakni sintesis biokomposit standar [LPP/DVB/LPP-g-AA/STKS]. Tahap IV adalah sintesis geobiokomposit AA/STKS/Bent] dan [LPP/DVB/LPP-g-AA/STKS/Bent]. Tahap V yaitu karaterisasi dan pengujian daya bakar serta sifat mekanik LPP, biokomposit, dan geobiokomposit yang dihasilkan.

B. Tempat dan Waktu Penelitian

Penelitian ini dilaksanakan di Laboratorium Dasar Jurusan Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sebelas Maret Surakarta dari bulan Februari 2011 – Desember 2011.

C. Alat dan Bahan yang Digunakan

1. Alat

h. Alat cetak tekan panas (Hot Press)

i. Spektrofotometer Infra Merah (FTIR) Shimadzu model IR Prestige-21

j. X-Ray Diffraction (XRD) Shimadzu model XRD-600

commit to user

l. Universal Testing Machine (UTM) Pearson Panke Equipment Ltd

m. Charpy Impact Testing Machine

2. Bahan

a. Limbah PP

b. Lempung bentonit dari Sukabumi

c. Montmorillonit p.a dari Puspiptek BIN Batan Serpong d. Xilena p.a (Merck)

e. Bensoil peroksida p.a (Merck) f. Asam akrilat p.a (Merck) g. Divenilbenzen p.a (Merck)

h. Gas Nitrogen

i. Minyak Goreng

D. Prosedur Penelitian

1. Preparasi Limpah Polipropilen (LPP)

Polipropilen dalam bentuk cup Air Minum Dalam Kemasan (AMDK) dengan merk sejenis dipotong dengan ukuran 5 mm x 2 mm. Kemudian pada matriks PP dilakukan karakterisasi FTIR, XRD, pengujian daya bakar, serta

pengujian sifat mekanik.

2. Preparasi Serat Tandan Kosong Kelapa Sawit (STKS)

STKS yang sudah dikeringkan selanjutnya dihaluskan hingga menjadi serbuk. Untuk mendapatkan serbuk dengan ukuran 100 mesh, maka dilakukan pengayakan dengan ayakan 100 mesh. Pada serbuk TKS dilakukan karakterisasi FTIR.

3. Sintesis LPP Termodifikasi (LPP-g-AA)

commit to user

bulat 500 ml yang sudah berisi 400 ml xilena. Labu tersebut juga dilengkapi dengan pendingin balik, thermometer, gas nitrogen, dan pengaduk mekanik. Campuran direfluks dengan penangas minyak pada suhu 1350C selama 3 jam

sehingga terbentuk LPP termodifikasi (LPP-g-AA). Campuran LPP-g-AA yang terbentuk dituang kedalam loyang dan dibiarkan dalam lemari asam sampai semua pelarut menguap pada suhu kamar. Selanjutnya dilakukan karakterisasi menggunakan FTIR.

4. Sintesis Biokomposit Proses Larutan

Sintesis biokomposit [LPP/DVB/LPP-g-AA/STKS] dilakukan dengan metode larutan dengan berat total 40 gram. Sebanyak 26 gram LPP (65% dari berat total), 6 gram LPP-g-AA (15% dari berat total), dan BPO 0,013 gram (0,025% berat total) dimasukkan kedalam labu alas bulat 500 ml yang sudah dilengkapi dengan pendingin balik, termometer, gas nitrogen, dan pengaduk mekanik yang berisi 400 ml xilena mendidih dan dibiarkan hingga LPP dan LPP-g-AA larut semua. Selanjutnya ditambahkan STKS 20% dari berat total yakni 8 gram dan DVB 0,1% dari berat total yaitu 0,04 gram. Campuran yang disebut Formula FI [LPP/DVB/LPP-g-AA/STKS] ini kemudian direfluks dengan penangas minyak pada suhu 1350C selama 3 jam sehingga terbentuk suatu

biokomposit. Biokomposit yang terbentuk dituang kedalam loyang dan dibiarkan dalam lemari asam sampai semua pelarut menguap pada suhu kamar. Selanjutnya pada biokomposit dilakukan karakterisasi FTIR, pengujian daya bakar, serta pengujian sifat mekanik.

5. Sintesis Geobiokomposit

Sintesis geobiokomposit dilakukan dengan metode larutan dengan berat total 40 gram. Formula FI menempati 70% berat total (28 gram) dan dilakukan

penambahan lempung dengan berbagai variasi konsentrasi.

commit to user

pengaduk mekanik yang berisi 400 ml xilena mendidih dan dibiarkan hingga LPP dan LPP-g-AA larut semuanya. Setelah itu, ditambahkan STKS 15% dari berat total yakni 6 gram, DVB 0,1% dari berat total yaitu 0,04 gram, serta lempung

bentonit dengan berbagai variasi (10%, 20%, 30%, dan 40% dari berat total). Campuran yang disebut Formula FII [LPP/DVB/LPP-g-AA/Bent] ini kemudian direfluks dengan penangas minyak pada suhu 1350C selama 3 jam sehingga terbentuk suatu geobiokomposit.

Begitu pula halnya dengan Formula FII, hanya saja senyawa lempung bentonit yang digunakan diganti dengan montmorillonit (MMt) sehingga geobiokomposit yang dihasilkan [LPP/DVB/LPP-g-AA/MMt] dan disebut sebagai Formula FIII.

Tabel 6. Berbagai Jenis Formula Pada Sintesis Geobiokomposit

Formula Simbol LPP LPP-g-AA STKS DVB Bent MMt

Hasil geokomposit yang terbentuk dituang kedalam loyang dan dibiarkan dalam lemari asam sampai semua pelarut menguap pada suhu kamar. Selanjutnya pada geokomposit dilakukan karakterisasi FTIR, XRD, dan sisanya dibuat spesimen untuk pengujian daya bakar dan sifat mekanik.

6. Pembuatan Spesimen

commit to user

dipanaskan pada suhu 1800C selama 12 menit dengan tekanan 90 kN. Setelah itu kedua lempengan baja segera diambil dan didinginkan dengan air pendingin.

7. Pengujian Daya Bakar

Pengujian daya bakar dilakukan berdasarkan ASTM D 635. Spesimen disiapkan dengan ukuran 125 mm x 13 mm x 3 mm (masing-masing tiga kali pengulangan). Sumber nyala diperoleh dengan bahan bakar gas yang kemudian disiapkan dengan membiarkan nyala ± 5 menit hingga diperoleh api yang stabil berwarna biru setinggi 2 cm. Spesimen dibakar dengan sumber nyala kemudian dihitung time to ignition-nya (TTI), selanjutnya stopwatch dihidupkan saat spesimen terbakar pada 25 mm sampai 100 mm kemudian api dipadamkan dan

stopwatch dihentikan. Waktu diperoleh dari hasil penghitungan stopwatch dicatat

untuk selanjutnya digunakan dalam perhitungan burning rate (BR). Selama terjadi pembakaran juga dilakukan pengamatan secara fisik mengenai kondisi geobiokomposit saat terbakar dan adanya pembentukan arang.

Untuk pengukuran heat release (HR) yakni dengan mengukur suhu spesimen saat pembakaran dan suhu setelah 5 detik api dipadamkan. Suhu yang diperoleh dari hasil pengamatan dicatat untuk selanjutnya digunakan dalam perhitungan persentase heat release (HR).

E. Teknik Pengumpulan Data

1. Gugus-gugus fungsi pada LPP, LPP termodifikasi, biokomposit, dan geobiokomposit diketahui dengan Spektrofotometer Infra Merah.

2. Karakterisasi kristalinitas LPP, lempung awal dan geobiokomposit diketahui dengan XRD (X-Ray Diffraction).

3. Penentuan kemampuan hambat bakar diketahui dengan menentukan time to

ignition (TTI) dan burning rate (BR) menurut ASTM D 635 serta pengukuran

heat release (HR).

4. Penentuan sifat mekanik berupa kuat tarik dan Modulus Young dari LPP, biokomposit, dan geobiokomposit diukur dengan Universal Testing Machine

commit to user

5. Penentuan sifat mekanik berupa energi serap dan kekuatan impak dari LPP, biokomposit, dan geobiokomposit diukur dengan Charpy Impact Testing

Machine ASTM D 6110.

F. Teknik Analisis Data

1. Spektra IR

Spektra IR menunjukkan perubahan gugus fungsi PP dari LPP terhadap spektra geobiokomposit yang terbentuk. Hilangnya gugus-gugus awal seperti C=C pada AA maupun gugus vinil dari DVB menunjukkan adanya ikatan yang hilang dan terbentuknya ikatan kimia yang baru pada geobiokomposit.

2. Data XRD

Difraktogram XRD menunjukkan adanya difraksi pada 2θ yang khas dari lempung bentonit dan monmorillonit.

3. Pengujian Daya Bakar

Hasil dari pengujian daya bakar diperoleh time to ignition (TTI) geobiokomposit terhadap nyala. Selain itu juga diperoleh data waktu (detik) yang diperlukan untuk melakukan pembakaran spesimen geobiokomposit sejauh L (75 mm).

Burning Rate (BR) (mm/menit) =

t L 60

Keterangan : L = panjang spesimen yang terbakar (mm) ; 75 mm t = waktu pembakaran (detik)

Sedangkan persentase heat release dapat diukur dengan rumus :

commit to user

4. Kekuatan Tarik dan Modulus Young

Pengujian kekuatan tarik menghasilkan data gaya maksimum dan panjang setelah dilakukan penarikan. Kuat tarik dapat ditentukan dengan rumus :

σ =

Didapatkan data kekuatan tarik dari spesimen berbagai formula. Semakin

kuat suatu bahan, maka kuat tariknya semakin besar.

Modulus Young (E) atau modulus elastisitas merupakan perbandingan antara kuat tarik dengan regangan. Modulus young dapat dihitung dengan :

Dimana : E = Modulus Young (MPa)

σ = Kuat tarik (MPa)

ε = Elongation/Regangan (%)

Semakin kaku suatu bahan, maka Modulus Young-nya semakin besar. Kondisi optimum geobiokomposit ditentukan dari besarnya kekuatan tarik dan Modulus Young yang dihasilkan serta masih bersifat termoplastis. Data yang terbaik menunjukkan komposisi optimum tentang peningkatan sifat mekanik.

5. Energi Serap dan Kekuatan Impak

Energi serap (Es) adalah ukuran dari jumlah energi potensial dari

hammer atau pemukul yang diserap spesimen pada saat proses pematahan

spesimen. Data yang diperoleh adalah sudut ayunan setelah spesimen tersebut patah (β). Energi serap (Es) dapat dihitung dengan rumus :

Energi Serap (Es) = G x R x (Cos β – Cos α) Dimana : Es = Energi serap (Joule)

G = Berat beban/ pembentur (Newton) Kuat Tarik (σ)

Elongation(ε)

commit to user

R = Jari-jari pusat putar ke titik berat pembentur (meter) Cos β = Sudut ayunan tanpa beban uji

Cos α = Sudut ayunan saat mematahkan spesimen

Sedangkan kekuatan impak (Is) merupakan perbandingan energi serap terhadap luas penampang spesimen. Kekuatan impak (Is) dapat dihitung dengan :

Dimana : Is = Kekuatan Impak (Joule/m2) Es = Energi serap (J)

A = Luas penampang spesimen (m2)

Semakin tinggi energi serap serta kekuatan impak dari material maka ketangguhan material tersebut juga semakin tinggi.

Energi Serap (Es)

commit to user

42 BAB IV

HASIL DAN PEMBAHASAN

Sintesis geobiokomposit Formula FII (LPP/DVB/LPP-g-AA/STKS/Bent)

dan Formula FIII (LPP/DVB/LPP-g-AA/STKS/MMt) dilakukan untuk

menentukan komposisi optimum penambahan clay terhadap kemampuan hambat bakar dan kekuatan mekanik. Variasi konsentrasi clay yang dilakukan adalah 10%, 20%, 30%, dan 40%. Hasil sintesis geobiokomposit selanjutnya dikarakterisasi dan diuji kemudian dibandingkan dengan biokomposit standar Formula FI (LPP/DVB/LPP-g-AA/STKS). Karakterisasi dan pengujian meliputi meliputi karakterisasi menggunakan spektrometer infra merah untuk mengetahui perubahan gugus fungsi, karakterisasi XRD unuk mengetahui kristalinitas, pengujian daya bakar untuk mengetahui kemampuan bakar geobiokomposit tersebut yang meliputi penentuan time to ignition (TTI), burning rate (BR), dan

heat release (HR), serta pengujian mekanik untuk mengetahui kekuatan mekanik

geobiokomposit tersebut yang meliputi uji kekuatan tarik (TS) dan Modulus Young (E) dengan Universal Testing Machine (UTM) dan energi serap (Es) dan uji kekuatan impak (Is) menggunakan Charpy Impact Testing Machine.

A. Penalaran Struktur

1. Biokomposit LPP/DVB/LPP-g-AA/STKS

Analisis gugus fungsi dengan FTIR dilakukan pada senyawa awal yakni limbah polipropilena (LPP), asam akrilat (AA), LPP-g-AA, divinil benzena (DVB), dan serat tandan kosong sawit (STKS), serta biokomposit LPP/DVB/LPP-g-AA/STKS untuk diketahui perubahan gugus fungsinya. Dari sepktra LPP diketahui bahwa sampel mempunyai daerah serapan pada 2723 cm-1 yang merupakan serapan dari gugus fungsi CH stretching dan merupakan serapan khas

PP (Suharty, et al ; 2007). Serapan pada daerah serapan 2962 cm-1 dan 2870 cm-1 merupakan serapan dari CH stretching dari gugus metil (-CH3), 1458 cm-1 dan

1165 cm-1 mewakili CH bending dari -CH2- (metilen), sedangkan serapan 1373

commit to user

43

FTIR AA menginformasikan adanya serapan yang kuat dan tajam pada 1728 cm-1 yang merupakan serapan khas untuk gugus fungsi >C=O karbonil asam (Suharty, et al ; 2008). Serapan pada 3448 cm-1 (broad) menunjukkan gugus fungsi –OH

ikatan hidrogen, daerah 1635 cm-1 menunjukkan adanya gugus vinil (>C=CH2),

sedangkan pada serapan 1411 cm-1 menunjukkan vibrasi CH bending gugus vinil (Suharty, et al ; 2008).

Berdasarkan spektra dari LPP-g-AA diketahui adanya serapan-serapan pada daerah 1166 cm-1, 1377 cm-1, 1458 cm-1, 1728 cm-1, 2723 cm-1, dan 3421 cm

-1

. Serapan pada 1166 cm-1 dan 1458 cm-1 merupakan serapan CH bending gugus metilen (-CH2-), 1377 cm-1 menunjukkan CH bending gugus metil (-CH3), dan

2723 cm-1 adalah serapan dari gugus fungsi CH stretching yang merupakan serapan khas dari LPP. Puncak serapan pada bilangan gelombang 1728 cm-1 menunjukkan serapan untuk gugus fungsi >C=O (karbonil asam), sedangkan serapan pada 3421 cm-1 menunjukkan gugus fungsi –OH ikatan hidrogen dari asam akrilat. Hilangnya puncak pada 1635 cm-1 menunjukkan bahwa gugus vinil (>C=CH2) dari AA sudah berikatan dengan gugus metin LPP melalui reaksi

reaktif (Suharty, et al ; 2008).