Jurnal Teknik Kimia, No. 3, Vol. 16, Agustus 2009 35

PENGARUH KONSENTRASI PELARUT, TEMPERATUR

DAN WAKTU PEMASAKAN PADA PEMBUATAN PULP

DARI SABUT KELAPA MUDA

Abdullah Saleh, Meilina M.D. Pakpahan, Nowra Angelin

aJurusan Teknik Kimia Fakultas Teknik Universitas Sriwijaya

ABSTRAK

Penelitian ini dilakukan dengan tujuan untuk mendapatkan kondisi optimum dari proses pemasakan dengan menvariasikan konsentrasi NaOH, temperatur dan waktu pemasakan pada pembuatan pulp dari sabut kelapa muda serta mengetahui veriabel mana yang paling berperan terhadap kualitas pulp yang dihasilkan. Serat sabut kelapa muda termasuk golongan serat kasar. Industri-industri yang menggunakan bahan baku serat ini tersebar luas di negara-negara penghasil kelapa. Pemanfaatan lain serabut kelapa saat ini yaitu sebagai bahan baku alternatif pada pembuatan pulp.

Pulp merupakan bahan baku pembuatan kertas dan senyawa-senyawa kimia turunan selulosa. Pulp dapat dibuat dari berbagai jenis kayu, bambu, dan rumput-rumputan Pulp adalah hasil pemisahan serat dari bahan baku berserat (kayu maupun non kayu) melalui berbagai proses pembuatan baik secara mekanis, semikimia, dan kimia. Penelitian menggunakan proses secara kimia menggunakan NaOH sebagai larutan pemasak. Variabel penelitian yang digunakan adalah konsentrasi NaOH 5%, 10%, 15%, temperatur pemasakan 80oC, 100oC, 120oC dan waktu pemasakan 60, 90, 120 menit. Hasil yang optimum didapatkan pada konsentrasi NaOH 10%, temperatur 80oC, waktu pemasakan 90 menit, dengan persen rendemen sebesar 39,72%..

Kata kunci : Pulp, Sabut kelapa muda

I. PENDAHULUAN 1.1. Latar Belakang

Penggunaan kayu (biomass) sebagai bahan baku untuk pembuatan pulp dari sumber daya alam hutan telah dimanfaatkan secara optimal untuk menunjang pemasukan devisa negara. Peningkatan di bidang ekonomi dan industri menyebabkan kebutuhan akan pulp dari tahun ke tahun semakin meningkat. Berbagai kebijakan dan aturan pemerintah telah ditetapkan tentang izin pemanfaatan dan penggunaan kayu dari lahan hutan tropis monokultur atau campuran yang digunakan sebagai sumber serat selulosa untuk pembuatan pulp. Disisi lain, pemakaian jenis kayu dan umur kayu sangat bervariasi dan menyebabkan kualitas pulp yang dihasilkan beragam dan harga jual produk pulp menurun. Selain itu bahan baku kayu yang umum sering digunakan pada industri pulp tidak akan mampu bertahan lama untuk seluruh kebutuhan yang

menyebabkan terjadinya krisis bahan baku. Peremajaan hutan untuk mengantisipasi kekurangan bahan baku kayu membutuhkan waktu yang cukup lama sehingga diperlukan adanya bahan baku alternatif yang murah dan tidak memberikan dampak yang buruk terhadap lingkungan. Sangat sedikit sekali penelitian tentang bahan baku untuk industri pulp dan kertas yang dapat mengatasi keterbatasan persediaan kayu.

36 Jurnal Teknik Kimia, No. 3, Vol. 16, Agustus 2009 Penelitian ini menggunakan NaOH sebagai

larutan pemasak yang umum digunakan pada industri pulp. Penggunaan larutan pemasak ini didasarkan karena alasan ekonomis. Untuk menstabilkan gugus selulosa pada serabut kelapa muda digunakan larutan asam (HNO3). Didalam

penelitian ini variabel penelitian yang digunakan bervariasi yaitu pengaruh waktu (t), temperatur (T) serta konsentrasi (C) dari larutan pemasak.

1.2. Perumusan Masalah

Masalah yang akan diteliti pada penelitian ini adalah bagaimana pengaruh dari konsentrasi NaOH, temperatur dan waktu pemasakan terhadap kualitas pulp yang dihasilkan dari bahan baku sabut kelapa muda.

1.3. Tujuan Penelitian

Penelitian ini dilakukan dengan tujuan untuk mendapatkan kondisi optimum dari proses pemasakan dengan menvariasikan konsentrasi NaOH, temperatur dan waktu pemasakan pada pembuatan pulp dari sabut kelapa muda serta mengetahui variabel mana yang paling berperan terhadap kualitas pulp yang dihasilkan.

II. FUNDAMENTAL

2.1. Luas dan Produksi Tanaman Kelapa Muda

Sejauh ini pemanfaatan kelapa muda di Sumatera masih sangat terbatas baik oleh penduduk maupun pemerintah daerah. Umumnya kelapa muda tersebut pemanfaatannya secara umum di Indonesia masih berkutat pada produk makanan dan minuman. Hal ini sebenarnya sangat disayangkan, karena kelapa muda memiliki potensi yang baik untuk meningkatkan kesejahteraan masyarakat dan memperluas lapangan pekerjaan. Berbagai produk komersial dari bioindustri kelapa sangat beranekaragam selain daripada produk makanan dan minuman. Pemanfaatan tersebut antara lain dengan membuat pulp dari serabut kelapa ini.

Luas areal perkebunan di kelapa di Indonesia sebagian besar diusahakan sebagai perkebunan rakyat yang tersebar di seluruh pelosok Nusantara dengan rincian sebagai berikut:

Tabel 2.1. Luas Area Perkebunan Kelapa Muda di Indonesia

Daerah Luas Areal

Perkebunan

Sumatra 32,90 Jawa 24,30 Sulawesi 19,30

Kepulauan Bali 8,20

Nusa Tenggara Barat dan NTT

7,80

Maluku dan Papua 7,50 Sumber: Nogoseno 2003

2.2. Buah Kelapa Muda

Buah mencapai ukuran maksimal sesudah berumur 9-10 bulan dengan berat 3-4 kg dan bervolume sekitar 0,3-0,4 liter. Pada ukuran ini buah biasa disebut buah kelapa muda. Pada umur 12-14 bulan, buah cukup masak dan berat rata-rata 2 kg dan volumenya berkurang.

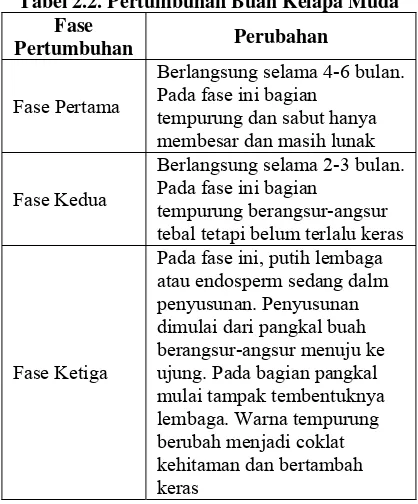

Buah kelapa muda terbentuk melalui beberapa fase. Berikut tabel pertumbuhan buah kelapa pada beberapa fase:

Tabel 2.2. Pertumbuhan Buah Kelapa Muda Fase

Pertumbuhan Perubahan

Fase Pertama

Berlangsung selama 4-6 bulan. Pada fase ini bagian

tempurung dan sabut hanya membesar dan masih lunak

Fase Kedua

Berlangsung selama 2-3 bulan. Pada fase ini bagian

tempurung berangsur-angsur tebal tetapi belum terlalu keras

Fase Ketiga

Pada fase ini, putih lembaga atau endosperm sedang dalm penyusunan. Penyusunan dimulai dari pangkal buah berangsur-angsur menuju ke ujung. Pada bagian pangkal mulai tampak tembentuknya lembaga. Warna tempurung berubah menjadi coklat kehitaman dan bertambah keras

Buah kelapa muda ini terdiri atas bagian-bagian sebagai berikut:

a. Kulit Luar (epicarp)

Jurnal Teknik Kimia, No. 3, Vol. 16, Agustus 2009 37

b. Kulit tengah atau sabut (mesocarp)

Sabut kelapa merupakan bagian yang cukup besar dari buah kelapa, yaitu 35 % dari berat keseluruhan buah dan tebalnya sekitar 3-5 cm. Sabut kelapa terdiri dari serat dan gabus yang menghubungkan satu serat dengan serat lainnya. Serat adalah bagian yang berharga dari sabut. Setiap butir kelapa mengandung serat 525 gram (75 % dari sabut), dan gabus 175 gram (25 % dari sabut).

c. Kulit dalam (endocarp)

Dikenal dengan nama tempurung. Tempurung merupakan lapisan keras yang terdiri dari lignin, selulosa, metoksil dan berbagai mineral. Kandungan bahan-bahan tersebut beragam sesuai dengan jenis kelapanya. Struktur yang keras disebabkan oleh silikat (SiO2) yang cukup tinggi

kadarnya pada tempurung. Berat tempurung sekitar 15~19 % dari berat keseluruhan buah kelapa.

d. Kulit luar biji yang melekat di sebelah dalam tempurung

Kulit luar biji kelapa adalah semua bagian yang berada di sebelah dalam dari tempurung.

e. Putih Lembaga (endosperm)

Putih lembaga merupakan daging kelapa berwarna putih dan lunak. Tebal endosperm sekitar 8-10 mm. Kandungan di dalamnya antara lain: air 52 %, minyak 34 %, zat gula 1,5 %, dan zat abu 1%.

f. Air Kelapa

Pada saat buah kelapa masih muda biasa disebut dengan air degan. Air degan ini mengandung mineral 4 %, gula 2 % (glukosa, fruktosa, dan sukrosa) dan abu serta air. Tanaman kelapa memiliki komposisi tertentu, berikut adalah tabel proporsi komponen buah kelapa muda :

Tabel 2.3. Proporsi Komponen Buah Kelapa Muda

Komposisi Persentase (%)

Sabut 35 Tempurung 12 Endosperm (daging

buah)

28

Air 25 Sumber:L. Suhardiyono, 1998, Tanaman Kelapa:

Budidaya dan Pemanfaatannya, Kanisius

2.3. Serat Sabut Kelapa Muda

Serat kelapa yang terdapat pada sabut kelapa terdiri atas 3 jenis yaitu:

- yam fibre yaitu serat-serat panjang & halus.. - bristel fibre yaitu serat yang kasar

- matres fibre yaitu serat yang ukurannya p.

Serat atau serabut kelapa biasanya dibakar karena dianggap tidak bernilai ekonomi dalam kebiasaan masyarakat. Dilain pihak limbah buah kelapa itu sesungguhnya berpotensi besar menjadi dollar. Kebanyakan orang, bila melihat sabut kelapa dan ditantang untuk memanfaatkannya pasti menyebut keset, yang cuma patut dijual di pasar tradisional dengan harga yang sangat rendah. Padahal, sekarang, sabut kelapa punya peluang yang lebih bergengsi daripada sekadar keset.

Di dalam sabut kelapa terdapat beberapa komponen dasar yang harus dimiliki untuk dapat dijadikan sebagai bahan baku pulp, yaitu:

a. Selulosa

Bahan dasar dalam industri kertas harus mengandung beberapa komponen salah satunya adalah selulosa. Selulosa ialah senyawa organik yang tidak larut dalam air dengan formula (C6H10O5)n yang merupakan kandungan utama

dalam serat tumbuhan dan berfungsi sebagai komponen struktur tumbuhan. Selulosa adalah satu polimer yang mengandung unit-unit glukosa jenis anomer β yang membolehkan selulosa membentuk satu rantai yang sangat panjang. Selulosa ini tersusun atas molekul glukosa rantai lurus dan panjang yang merupakan komponen yang paling disukai dalam pembuatan kertas karena berbentuk serat panjang dan kuat. Selulosa memiliki peran penting dalam menentukan karakter serat.

b. Hemiselulosa

Hemiselulosa tersusun atas glukosa rantai pendek dan bercabang. Hemiselulosa lebih mudah larut dalam air dan biasanya dihilangkan dalam proses pulping.. Secara biokimiawi, hemiselulosa adalah semua polisakarida yang dapat diekstraksi adalah larutan basa. Monomer penyusun hemiselulosa biasanya adalah rantai D-glukosa, ditambah dengan berbagai bentuk monosakarida yang terikat pada rantai, baik sebagai cabang atau mata rantai. Hemiselulosa mudah terdegrasi dan larut dibandingkan dengan sellulosa sehingga persentasenya dalam pulp selalu lebih kecil.

c. Lignin

38 Jurnal Teknik Kimia, No. 3, Vol. 16, Agustus 2009 hemiselulosa, dan lignin. Komposisi bahan

penyusun ini berbeda-beda bergantung pada jenis tanaman. Pada batang tanaman, lignin berfungsi sebagai bahan pengikat komponen penyusun lainnya, sehingga suatu pohon bisa bisa berdiri tegak Berbeda dengan selulosa yang terutama terbentuk dari gugus karbohidrat, lignin terbentuk dari gugus aromatik yang saling dihubungkan dengan rantai alifatik, yang terdiri dari 2-3 karbon.

2.4. Pulp

Pulp merupakan bahan baku pembuatan kertas dan senyawa-senyawa kimia turunan selulosa. Pulp dapat dibuat dari berbagai jenis kayu, bambu, dan rumput-rumputan Pulp adalah hasil pemisahan serat dari bahan baku berserat (kayu maupun non kayu) melalui berbagai proses pembuatan baik secara mekanis, semikimia, dan kimia. Pulp terdiri dari serat-serat (selulosa dan hemiselulosa) sebagai bahan baku kertas. Proses pembuatan pulp diantaranya dilakukan dengan proses mekanis, kimia, dan semikimia. Bahan dasar pembuatan pulp yang terutama adalah selulosa yang banyak dijumpai pada hampir semua jenis tumbuh-tumbuhan sebagai pembentuk dinding sel.

Proses Pembuatan Pulp

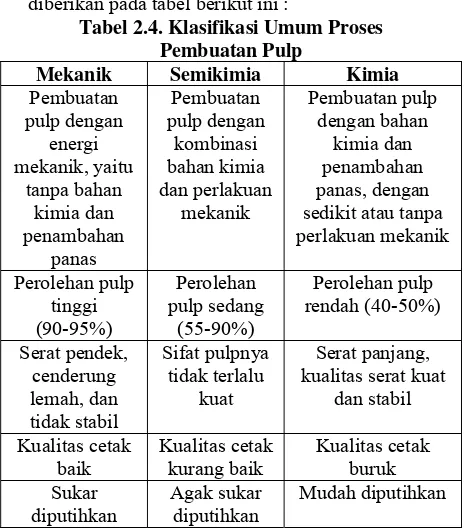

Pemilihan proses pembuatan pulp disesuaikan dengan kualitas pulp yang diinginkan, karena masing-masing proses memiliki keunggulan dan kelemahan.

Klasifikasi umum proses pembuatan pulp diberikan pada tabel berikut ini :

Tabel 2.4. Klasifikasi Umum Proses Pembuatan Pulp

Mekanik Semikimia Kimia

Pembuatan sedikit atau tanpa perlakuan mekanik kualitas serat kuat

dan stabil

Penelitian ini menggunakan proses pembuatan pulp secara kimia dengan menggunakan proses soda (NaOH) :

Proses Kimia

Proses pembuatan pulp secara kimia adalah proses pembuatan pulp yang menggunakan bahan kimia sebagai bahan utama untuk melarutkan bagian-bagian kayu yang tidak diinginkan. Prinsip dari proses pembuatan pulp secara kimia yaitu mendegradasi dan melarutkan lignin sehingga serat-serat yang terdapat dalam bahan baku yang mudah dilepas.

Ada tiga macam proses pembuatan pulp secara kimia yaitu proses soda, proses sulfat atau kraft, dan proses sulfit, masing-masing menggunakan larutan pemasak yang berbeda. Proses sulfat dan proses soda keduanya disebut proses basa sedangkan proses sulfite disebut proses asam. Proses pembuatan pulp dengan proses dasar, dimana larutan dimasak yang digunakan untuk proses soda adalah NaOH, sedangkan untuk proses sulfat digunakan larutan pemasak NaOH, Na2S, dan Na2C03. dan untuk

proses sulfit (asam) digunakan larutan pemasak garam sulfite.

Kriteria bagi keberhasilan proses pembuatan pulp kimia adalah kualitas produk dan perolehan pulp tinggi, sedikit menggunakan air, dan tingkat daur ulang (recovery) bahan kimia tinggi. Dalam praktek, metode-metode pembuatan pulp kimia berhasil memisahkan sebagian besar lignin, tetapi juga melarutkan sejumlah tertentu hemiselulosa dan selulosa sehingga perolehan pulp relatif rendah dibandingkan dengan pembuatan pulp mekanik. Perolehan pulp kimia biasanya berada dalam rentang 40-50%.

Adapun yang menjadi ciri-ciri proses ini adalah sebagai berikut, (Bakara, 1999) :

- Rendemen rendah antara 40-55% - Serat pulp utuh, panjang, murni, kuat dan

stabil

- Mudah diputihkan - Kekuatan pulp lebih tinggi

- Dapat dilakukan pada semua jenis bahan baku

Proses Soda

Jurnal Teknik Kimia, No. 3, Vol. 16, Agustus 2009 39 dibandingkan dengan proses sulfit, karena proses

alkali lebih sulit memperoleh zat kimia dari larutan pemasak. Keuntungan proses soda adalah mudah mendapatkan kembali bahan kimia hasil pemasakan (recovery) NaOH dari lindi hitam dan bahan baku yang dipakai dapat bermacam-macam. Ciri-ciri dari proses ini adalah:

1. Mudah merecovery atau mendapatkan kembali bahan kimia hasil pemasakan (recovery NaOH dari Liquor)

2. Bahan baku yang dapat dipakai bermacam-macam

Sedangkan variabel-variabel yang mempengaruhi proses soda adalah:

- Perbandingan bahan kimia terhadap bahan baku

Perbandingan bahan kimia terhadap bahan baku dipengaruhi oleh densitas bahan baku. Karena bahan baku berdensitas tinggi biasanya kandungan ligninnya tinggi ehingga bahan kimia berdensitas tinggi lebih besar daripada kebutuhan bahan kimia berdensitas rendah.

- Konsentrasi dari cooking liquor

Proses pulp sebaiknya dilakukan pada konsentrasi cooking liquor yang rendah yang dipertahankan selama proses dengan metode infection cooking yaitu pemasakan dimulai pada konsentrasi rendah dan diadakan penambahan alkali selama jangka waktu tertentu dalam pemasakan sehingga konsentrasi white liquor tetap terjaga.

- Suhu dan Pemasakan

Kenaikan suhu dalam proses akan menurunkan hasil dan viskositas pulp. Dalam suhu yang tinggi degradasi terhadap karbohidrat sangat besar sehingga bila waktu pemasakan singkat maka suhu harus tinggi dan sebaliknya.

2.5. Faktor yang Mempengaruhi Mutu Pulp

Mutu pulp dapat dipengaruhi oleh beberapa faktor yaitu :

1. Panjang Serat

Panjang serat akan mempengaruhi kekuatan kertas, dimana kekuatan kertas tak begitu penting, misalnya untuk kertas tulis sehingga dapat terdiri dari sebagian besar serat pendek. Namun demikian perlu pencampurannya dengan serat panjang, hal ini penting agar lembaran yang terbentuk dapat lancar berjalan diatas mesin kertas

tanpa terputus-putus. Klasifikasi panjang serat menurut Klemm sebagai berikut :

- Serat panjang : 2,0 – 3,0 mm - Serat sedang : 1,0 – 2,0 mm - Serat pendek : 0,1 – 1,0 mm

2. Kadar Selulosa

Selulosa merupakan komponen kayu yang terbesar, yang dalam kayu jumlahnya mencapai hampir setengahnya. Sellulosa merupakan polimer linier dengan berat molekul tinggi yang tersusun seluruhnya atas D glukosa sampai sebanyak 14.000 satuan yang terdapat sebagai berkas-berkas terpuntir mirip tali, yang terikat satu sama lain oleh ikatan hidrogen (Fessenden, 1986).

3. Kadar Abu dan kadar Silika (SiO2)

Adanya abu dalam pulp akan menyebabkan menurunnya kualitas pulp, sedangkan adanya silikat dalam abu yang tinggi akan mengakibatkan pergerakan di dalam digester. Kadar abu pada pulp diperkirakan sebesar 8 – 12 % untuk bahan baku non-kayu.

4. Kadar Lignin

Lignin merupakan produk massa tumbuh-tumbuhan yang secara biologis paling lambat dirusak. Dengan demikian, lignin merupakan sumber utarna bahan organik yang larnbat dirusak oleh asam-asam fuminat yang terdapat di dalam. tanah. Lignin. memiliki spektrum serapan absorpsi ultraviolet (UV) yang khas dan memberikan reaksi warna yang khas dengan banyak fenol dan amino aromatik (Fengel, D. and Wegener, G., 1995).

Kadar kandungan lignin pada tumbuhan sangat bervariasi. Pada spesies kayu kandungan lignin berkisar antara. 20-40%. Apabila dipanaskan dengan Ca-bisulfit dalam NaOH dengan suatu. tekanan tinggi, maka lignin ini akan larut dan tertinggal hanya selulosanya saja.

Lignin menyebabkan pulp berwarna gelap. Pada proses pembuatan pulp, kadar lignin harus rendah. Apabila kadar lignin pada tanaman tinggi, maka zat pemutih yang ditambahkan pada proses bleaching akan cukup banyak. Pulp akan mempunyai sifat fisik yang baik apabila mengandung sedikit lignin. Hal ini dikarenakan lignin bersifat menolak air dan kaku, sehingga menyulitkan dalam proses penggilingan. Kadar lignin pulp pada bahan baku kayu 20-35%, sedangkan pada bahan baku non kayu kadamya lebih kecil lagi.

40 Jurnal Teknik Kimia, No. 3, Vol. 16, Agustus 2009 kokoh berdiri.

Pada pembuatan pulp, kadar lignin ditekan sekecil mungkin, tergantung jenis kertas yang akan dibuat, karena akan memberikan pewarnaan pada pulp. Jika kadar ligninnya tinggi maka zat pemutih yang ditambahkan pada proses bleaching cukup banyak. Pulp akan mempunyai sifat fisik atau kekuatan yang baik apabila mengandung sedikit lignin. Hal ini karena lignin bersifat menolak air (hidrofobik) dan kuku sehingga menyulitkan dalam proses penggilingan. Kadar lignin pulp untuk bahan baku kayu 20 – 35 %, sedangkan untuk bahan non-kayu lebih kecil lagi.

5. Bilangan Kappa

Bilangan kappa adalah jumlah mililiter kalium permanganat (KMnO4) 0,1 N yang

terpakai oleh 1 gram pulp kering tenur sesuai kondisi standar. Bilangan kappa ditentukan untuk mengetahui kandungan lignin yang terdapat di dalam pulp. Pengukuran bilangan kappa ini dimaksudkan untuk mengetahui derajat delignifikasi yang dicapai selama proses pemasukan dan untuk mengetahui jumlah larutan pemutih yang dibutuhkan dalam proses bleaching.

2.6. Larutan

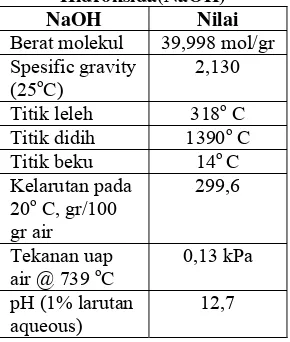

2.6.1. Natrium Hidroksida (NaOH)

Natrium hidroksida padat berbentuk kristal berwarna putih. Ia bersifat sangat korosif terhadap kulit. Istilah yang paling sering digunakan dalam industri yaitu soda kaustik. Soda kaustik apabila dilarutkan dalam air akan menimbulkan reaksi eksotermis. Pada pembuatan pulp dan kertas, NaOH membantu pemisahan lignin dari serat selulosa sehingga terurai menjadi bubur. NaOH juga membantu proses pemutihan (bleaching) pada kertas. Berikut adalah beberapa propertis fisik dari soda kaustik :

Tabel 2.5. Sifat-Sifat Fisika Natrium Hidroksida(NaOH)

NaOH Nilai

Berat molekul 39,998 mol/gr Spesific gravity

(25oC)

2,130

Titik leleh 318o C Titik didih 1390o C Titik beku 14o C Kelarutan pada

20o C, gr/100 gr air

299,6

Tekanan uap air @ 739 oC

0,13 kPa

pH (1% larutan aqueous)

12,7

2.6.2. Asam Nitrat (HNO3)

Asam nitrat murni secara fisik berupa liquid dan tidak berwarna. Asam nitrat dibuat dengan mencampur nitrogen dioksida (NO2)

dengan air. Menghasilkan asam nitrat yang sangat murni biasanya melibatkan distilasi dengan asam sulfat, karena asam nitrat membentuk sebuah azeotrop dengan air dengan komposisi 68% asam nitrat dan 32% air. Asam nitrat kualitas komersial biasanya memiliki konsentrasi antara 52% dan 68% asam nitrat. Berikut adalah beberapa propertis fisik dari asam nitrat :

Tabel 2.6. Sifat-Sifat Fisika Asam Nitrat (HNO3)

HNO3 Nilai

Densitas 1522 kg/m3 Titik beku -42 oC Titik didih 83 oC

III. METODOLOGI PENELITIAN

3.1. Bahan yang Digunakan

a. Bahan baku : Serabut Kelapa Muda b. Bahan pendukung :

NaOH

Asam Nitrat (HNO3) 5 % Aquadest

Asam asetat (CH3COOH) 2N Asam sulfat (H2SO4) 72%

3.2. Alat yang Digunakan

Neraca Analitis

Stopwatch

Oven / Pemanas Listrik

Pipet tetes

Hot Plate

Masker

Beker gelas

Sarung Tangan

Gelas Ukur

Saringan

Erlenmeyer

Cetakan Pulp

Waterbath

Spatula

Autoklaf

Corong

Magnetic Stirrer

Jurnal Teknik Kimia, No. 3, Vol. 16, Agustus 2009 41

Eksikator

Blender

3.3. Prosedur Penelitian

1) Preparasi Bahan Baku

Tahap ini merupakan proses awal yang dilakukan untuk mempersiapkan bahan baku sebelum dilakukan perendaman dengan larutan asam. Serat sabut kelapa dipotong kecil-kecil dengan alat pemotong. Setelah itu serat sabut kelapa tersebut dicuci dengan air sampai bersih dan dikeringkan dengan sinar matahari. Serat yang telah kering kemudian dihaluskan. Serat sabut kelapa ditimbang sebanyak 20 gr kemudian ditambahkan larutan HNO3 5

% 200 ml dan didiamkan selama 30 menit. Setelah 30 menit, larutan disaring dan serat yang tertinggal dicuci dengan air sampai bebas asam.

2) Pemasakan

Sampel yang telah disaring dan bebas asam dimasak dengan larutan pemasak. Konsentrasi larutan pemasak (NaOH) yang digunakan yaitu 5 %, 10 % dan 15%. Setelah itu sampel yang telah diberi larutan pemasak dimasukkan ke dalam autoklaf dengan variasi temperatur pemasakan 80oC, 100oC dan 120oC dengan lama pemasakan 60 menit, 90 menit dan120 menit.

3) Pencucian dan Penyaringan

Hasil pemasakan disaring dan dicuci untuk memisahkan sisa hasil pemasakan yang berupa lindi hitam (black liquor) dan raw pulp. Penyaringan juga dilakukan untuk memisahkan kotoran pada pulp hasil pemasakan. Raw pulp yang diperoleh dihaluskan hingga berbentuk bubur dan disaring.

4) Pengeringan dan Pembentukan Lembaran Pulp

Tahap ini yaitu untuk mengolah pulp menjadi bentuk lembaran pulp dengan mengurangi kadar air dari pulp yang masih berbentuk bubur. Raw pulp dicetak pada cetakan dan dikeringkan pada suhu ruangan sampai terbentuk pulp kering.

3.3.1. Analisa Kadar Air

1) Sampel ditimbang sebanyak 5 gram 2) Sampel kemudian dipanaskan dalam

oven pada suhu 105o C selama 1 jam.

3) Setelah itu dimasukkan ke dalam eksikator dan ditimbang sampai bobotnya tetap.

3.3.2. Analisa Kadar Abu

1) Sampel ditimbang sebanyak 5 gram dalam cawan yang telah dipanaskan sebelumnya pada suhu 25o C dan telah diketahui berat keringnya.

2) Sampel dalam cawan dimasukkan dalam furnace dan dipanaskan sampai suhu 575o C selama 3-4 jam.

3) Kemudian dinginkan dalam eksikator dan ditimbang sampai bobotnya tetap.

3.3.3. Analisa Kadar Selulosa

1) Kertas saring dipanaskan dalam oven dengan temperatur 105o C, kemudian ditimbang hingga beratnya tetap. 2) Pulp kering ditimbang seberat 3 gram

dan dipindahkan ke beker gelas 250 ml.

3) Pulp dibasahkan dengan 15 ml NaOH 17,5 % dan maserasi dengan pengaduk selama 1 menit lalu ditambahkan 10 ml NaOH 17,5 % dan diaduk 15 detik dan dibiarkan selama 3 menit.

4) Kemudian ditambahkan kembali 3x10 ml NaOH 17,5 % setiap 2,5 : 5 dan 7,5 menit dan dibiarkan pada 30 menit. Setelah itu ditambah 100 ml aquadest dan dibiarkan selama 30 menit.

5) Campuran dituangkan ke dalam corong yang dilengkapi dengan kertas saring. 6) Endapan dicuci dengan 5x50 ml air

suling.

7) Kertas saring yang berisi endapan dipindahkan ke beker gelas yang lain dan endapan dicuci lagi dengan 400 ml aquadest, ditambahkan asam asetat 2N dan diaduk selama 5 menit.

8) Endapan dikeringkan dengan oven 105o C, kemudian didinginkan dalam eksikator dan ditimbang hingga berat tetap.

3.3.4. Analisa Kadar Lignin

1) Contoh pulp kering diimbang sebanyak 2 gram

42 Jurnal Teknik Kimia, No. 3, Vol. 16, Agustus 2009 3) Setelah terdispersi, beker gelas ditutup

dan temperatur dijaga pada 20o C selama 2 jam kemudian ditambahkan 400 ml air ke dalam beker gelas.

4) Larutan dididihkan selama 4 jam dalam beker.

5) Kemudian didiamkan sampai endapan lignin mengendap kemudian disaring untuk mendapatkan lignin.

6) Lignin dicuci dengan air panas lalu dikeringkan di dalam oven pada 105o C, tiap 15 menit didinginkan di dalam eksikator dan ditimbang sampai berat lignin tetap.

IV HASIL DAN PEMBAHASAN

4.1. Hasil Analisa 4.1.1. Analisa Selulosa

Dari data hasil analisa selulosa yang dilakukan terhadap pulp menunjukkan bahwa pada konsentrasi NaOH 5%-10% menghasilkan kadar selulosa yang semakin menurun sejalan dengan penambahan waktu. Sedangkan pada konsentrasi NaOH yang paling tinggi yaitu 15% dengan waktu pemasakan yang tinggi menghasilkan kadar selulosa yang cenderung menurun. Hal ini disebabkan oleh adanya perlakuan awal yaitu hidrolisis bahan baku dengan menggunkan asam nitrat (HNO3 5%) yang

menyebabkan terjadinya pemutusan selulosa menjadi selulosa yang lebih stabil. Dengan adanya penambahan konsentrasi menyebabkan ikatan-ikatan inti aromatik pada selulosa yang stabil tersebut terputus sehingga kadar selulosa menurun.

Pada temperatur 80oC kadar selulosa optimum diperoleh pada konsentrasi 5% yaitu sebesar 87,05% dimana waktu pemasakan dilakukan selama 120 menit. Pada waktu pemasakan 60 menit semakin tinggi konsentrasi NaOH, maka kadar selulosa semakin tinggi dimana diperoleh selulosa sebesar 83,54%. Jadi pada variasi ini dapat disimpulkan bahwa apabila pemasakan dilakukan pada waktu yang lama (120 menit) dengan konsentrasi NaOH minimum (5%), maka selulosa yang diperoleh akan optimum. Tetapi dengan bertambahnya konsentrasi, perolehan selulosa akan cenderung menurun. Untuk pemasakan yang relatif singkat, kadar selulosa akan semakin meningkat dengan pertambahan konsentrasi NaOH, namun kadar selulosa belum mencapai titik optimum.

Grafik 4.1. Konsentrasi NaOH (%) VS Selulosa (%) pada Tem peratur 80oC

40 60 80 100

0 10 20

Konsentrasi NaOH (%)

S

e

lu

lo

sa (

%

)

60 menit 90 menit 120 menit

4.1.2. Analisa Abu

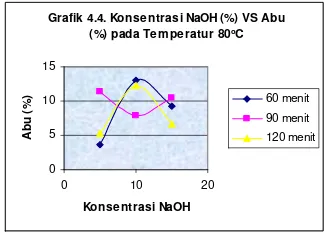

Pada analisa kadar abu, konsentrasi yang tinggi dapat menyebabkan penurunan kadar abu yang dihasilkan.Hal ini disebabkan karena molekul-molekul NaOH dapat memecah dan menguraikan kandungan-kandungan non selulosa sehingga kadar abu yang dihasilkan rendah. Begitu juga dengan waktu pemasakan yang lama menyebabkan degradasi kandungan non selulosa sehingga kadar abu yang dihasilkan semakin kecil. Kandungan abu pada pulp diharapkan rendah karena kandungan abu yang tinggi dapat mempengaruhi kualitas pulp.

Pada temperatur 80oC, kadar abu minimum diperoleh pada konsentrasi 5% dengan lama pemasakan 60 menit yaitu sebesar 3,66%. Namun, dengan bertambahnya konsentrasi NaOH, maka kadar abu semakin menigkat dan kemudian menurun kembali tetapi tidak mencapai kadar abu minimum.

Grafik 4.4. Konsentrasi NaOH (%) VS Abu (%) pada Tem peratur 80oC

0 5 10 15

0 10 20

Konsentrasi NaOH

Ab

u

(

%

) 60 menit

90 menit

120 menit

4.1.3. Analisa Lignin

Jurnal Teknik Kimia, No. 3, Vol. 16, Agustus 2009 43 lama dan temperatur yang tinggi. Kandungan

lignin yang tinggi pada suatu pulp akan mempengaruhi proses pemutihan pulp. Semakin tinggi lignin yang terkandung di dalam pulp, maka proses pemutihan pulp semakin sulit dan kualitas pulp yang dihasilkan kurang baik.

Pada temperature 80oC, kadar lignin minimum terjadi pada waktu pemasakan 90 menit pada konsentrasi minimum 10% yaitu sebesar 11,96%. Dengan adanya peningkatan konsentrasi, kadar lignin meningkat dan mencapai titik maksimum yaitu sebesar 17,28%. Pada kenaikan temperatur menjadi 100oC, kadar lignin minimum juga terjadi pada waktu pemasakan 90 menit dengan kadar lignin sebesar 12,84%, namun kadar abu meningkat dengan adanya penambahan konsentrasi NaOH. Dengan adanya peningkatan temperatur semakin tinggi yaitu 120oC, maka kadar abu yang diperoleh semakin menigkat. Untuk temperatur maksimum ini, kadar lignin minimum juga diperoleh pada waktu pemasakan 90 menit dengan konsentrasi NaOH sebesar 5% yaitu sebesar 15,24%. Dari hasil penelitian, kadar lignin paling rendah diperoleh pada konsentrasi NaOH 10 %, temperatur 80oC dan waktu pemasakan selama 90 menit yaitu sebesar 11,96 %

Grafik 4.7. Konsentrasi NaOH (%) VS Lignin (%) pada Tem peratur 80oC

10 12 14 16 18 20

0 10 20

Ko nsent r asi N aOH ( %)

60 menit

90 menit

120 menit

4.1.4. Analisa Kadar Air dan Rendemen Pulp

Pada penelitian ini juga dilakukan analisa kadar air pada masing-masing sampel dan menentukan pada variasi mana rendemen maksimum diperoleh. Kadar air yang tinggi tidak baik untuk pulp, hal ini disebabkan karena kadar air yang tinggi dapat mempengaruhi viskositas pulp dan menyebabkan kualitas pulp menurun. Pada analisa kadar air, kadar air yang paling rendah terdapat pada variasi temperature 120OC, konsentrasi NaOH 10% dan lama pemasakan 60 menit yaitu sebesar 7,01%.

Pada proses pemasakan, banyaknya rendemen mempengaruhi konversi pulp yang diperoleh. Semakin tinggi rendemen, maka konversi pulp akan semakin tinggi pula. Perolehan rendemen tertinggi diperoleh pada temperature 80oC, konsentrasi NaOH 10% dan waktu pemasakan 90 menit yaitu sebesar 39,72%

Tabel 3.1. Hasil Pengujian Analisa Kadar Air, Selulosa, Lignin, Abu dan rendemen

Suhu

(oC) Konsentrasi

Waktu (Menit)

Persentase (%) Kadar

Air

Abu Selulosa Lignin

% Rendemen

80

5 60 11.88 3,66 78,46 14,71 36.52

90 17.15 11,43 81,66 13,17 27.89

120 12.21 5,29 87,05 12,10 29.49

10 60 14.65 13,02 79,50 14,74 28.87

90 15.53 7,86 82,42 11,96 39.72

120 13.95 12,30 85,60 14,46 36.85

15 60 20.90 9,20 83,54 13,13 26.07

90 18.84 10,47 81,02 15,20 35.99

120 15.67 6,69 65,43 17,28 31.18

100

5 60 10.93 11,06 69,18 14,80 27.55

90 26.38 6,91 70,19 12,84 25.69

120 21.26 4,66 81,10 18,89 28.61

10 60 10.60 9,84 73,03 15,01 33.90

90 24.58 5,65 60,31 16,19 28.72

44 Jurnal Teknik Kimia, No. 3, Vol. 16, Agustus 2009

Suhu

(oC) Konsentrasi

Waktu (Menit)

Persentase (%) Kadar

Air

Abu Selulosa Lignin

% Rendemen

15 60 16.45 10,04 45,75 17,61 26.58

90 14.63 4,78 83,94 18,53 27.06

120 15.28 7,77 87,35 18,31 29.01

120

5 60 12.66 12,75 48,97 16,07 29.32

90 15.99 11,80 66,08 15,24 26.07

120 13.54 5,56 75,35 17,53 29.28

10 60 7.01 6,29 76,95 17,25 27.00

90 12.71 4,69 82,98 16,02 27.05

120 14.98 3,28 77,43 18,25 26.50

15 60 15.56 8,14 86,09 17,99 27.87

90 7.64 9,84 83,61 17.86 27.06

120 14.72 4,85 78,89 18,86 26.66

IV. KESIMPULAN

Dari hasil penelitian, maka dapat disimpulkan bahwa: 1) Pulp yang baik memiliki kadar selulosa yang

tinggi sedangkan kadar abu dan kadar ligninnya rendah.

2) Pada konsentrasi NaOH yang tinggi dan waktu pemasakan yang singkat, maka proses pemasakan dilakukan pada temperatur yang tinggi. Kadar selulosa tertinggi yaitu pada konsentrasi NaOH 10%, temperatur 100oC dan waktu pemasakan 120 menit yaitu mencapai 88,50 %.

3) Semakin tinggi konsentrasi NaOH dan semakin lama waktu pemasakan, maka kadar abu yang dihasilkan akan semakin kecil. Kadar abu paling rendah diperoleh pada konsentrasi NaOH 10%, temperatur 120oC dan waktu pemasakan selama 120 menit yaitu sebesar 3,28 %.

4) Konsentrasi NaOH yang tinggi menyebabkan kadar lignin yang dihasilkan semakin besar. Kadar lignin paling rendah yaitu pada konsentrasi NaOH 10%, temperatur 80oC dan waktu pemasakan selama 90 menit yaitu sebesar 11,96 %.

Dimana hasila analisa tersebut memenuhi kriteria pulp yang baik untuk bahan baku non-kayu.

4. Kadar air yang tinggi menghasilkan rendemen pulp yang semakin rendah. Kualitas pulp yang baik diperoleh pada konsentrasi pemasakan 10 %, temperatur pemasakan 80oC dan waktu pemasakan 90 menit dengan hasil rendemen tertinggi sebesar 39,72 %.

V. DAFTAR PUSTAKA

Elyani. 1999. Pengetahuan Bahan Baku Kertas. Balai Besar Selulosa Bandung. Bandung

Fessenden. 1994. Kimia Organik Jilid II. Erlangga. Jakarta

James Clark. 1978. Pulp and Paper Technology. McGrow Hill Book Company. New York

Ketaren, S, S dan B. Djatmiko. 1978. Daya Guna Hasil Kelapa. Departemen Teknologi Hasil Kelapa. Fatemena, IPB. Bogor

Mansyur Husein. 1998. Pembuatan Pulp dari Bahan Baku Non-Kayu. Laporan Penelitian. Palembang

Ponis Tarigan. 1983 Kimia Organik Bahan Makanan. Alumni. Bandung

Rindengan, B. 2001. Potensi Kelapa Muda dan Peluangnya. Buletin Palma. 27:25- 84

Roehyati Joedodibroto. 1981. Pemanfaatan Alang-alang untuk Kertas. Balai Besar Selulosa. Bandung

Suhardiyono. 1998. Tanaman Kelapa Budidaya dan Pemanfaatannya. Kanisius

Sukatiningsih. 1985. Pemanfaatan Sabut Kelapa Sebagai Bahan Pembuat Kertas. Laporan Penelitian. Jember.