PERANCANGAN PENJADWALAN FLOWSHOP MENGGUNAKAN

PARTICLE SWARM OPTIMIZATION UNTUK MEMINIMASI

NUMBER OF TARDY JOBS

Rahmi Maulidya, Docki Saraswati, Divani Vania

Laboratorium Sistem Produksi, Jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas Trisakti

ABSTRACT

This paper propose an algorithm for general flowshop scheduling problems using Particle Swarm Optimization that can minimize number of tardy jobs. The algorithm is illustrated in a case study from the heavy equipment manufacturing industry. The proposed algorithm based on Particle Swarm Optimization algorithm developed by Tasgetiren using routing symbols, combined with the characteristic of its production. The jobs would be process in first work station using Particle Swarm Optimization approaches, for 2nd until 11th works stasion using first come first served rules and earliest due date rules for assembly’s works station.

Keywords: scheduling, flowshop, particle swarm optimization, number of tardy job

1. PENDAHULUAN1

Penjadwalan merupakan proses

pengambilan keputusan yang peranannya sangat penting dalam industri manufaktur dan jasa (Pinedo, 2002). Penjadwalan yaitu proses pengorganisasian, pemilihan, dan

pemberian waktu dalam penggunaan

sumber daya untuk melaksanakan aktivitas

yang diperlukan dalam menghasilkan

output yang diinginkan (Morton and Pentico, 1993). Performansi yang menjadi kriteria diantaranya adalah minimasi waktu selesai dan minimasi keterlambatan job (Baker, 1974).

Particle Swarm Optimization

dikembangkan oleh Tasgetiren (2007)

bertujuan untuk memberikan nilai

makespan yang lebih baik. PSO merupakan salah satu metode optimasi yang setingkat lebih baik dibandingkan dengan metode meta heuristic. Penelitian ini merupakan pengembangan dari studi yang dilakukan oleh Tasgetiren (2007) terhadap proses pengerjaan pada lantai produksi yang melebihi batas due date dan mengakibatkan keterlambatan dalam pengiriman produk. Kriteria performansi yang diharapkan adalah meminimasi jumlah job yang terlambat dengan batasan bahwa tidak ada job sisipan. Makalah ini disusun mencakup

Korespondensi : Rahmi Maulidya

pendahuluan, tinjauan pustaka, metodologi, contoh studi kasus, dan kesimpulan.

2. TINJAUAN PUSTAKA Penjadwalan

Model penjadwalan flowshop yang terjadi dalam proses produksi adalah :

a. Pure Flow Shop (semua tugas mengalir pada jalur yang sama)

b. General Flow Shop (bila suatu shop mengangani tugas yang bervariasi dan tidak masuk ke semua mesin)

Aturan Flowshop menurut Pinedo (2002) yaitu :

• Flowshop (Fm)

Setelah menyelesaikan satu job

kedalam beberapa mesin, job yang sedang menunggu akan dialokasikan berdasarkan aturan first come first served sehingga suatu job tidak dapat melewati suatu proses apaila job tersebut sedang menunggu untuk dikerjakan di suatu mesin

• Flexible Flowshop (FFs)

Pada tipe flowshop ini memiliki routing yang berbeda sehingga suatu job dapat masuk kedalam stasiun. Apabila job yang sedang mengantri atau menunggu biasanya diterapkan metode yang sama dengan Flowshop yaitu aturan first come first served.

Particle Swarm Optimization

Metode ini diperkenalkan Kennedy dan Eberhart pada tahun 1995. Inisialisasi dari algoritma ini dilakukan dengan populasi solusi acak dan generasi baru akan

terus terbentuk seiring kecepatan

perubahannya. PSO mencari solusi dengan efisiensi yang tinggi karena bersifat evolusioner. Hal ini dikarenakan adanya kombinasi dari local search (Personal Best) dan Global best. PSO merupakan metode evaluasi terbaru yang terinspirasi dari evalutioner Strategy (ES), Evolutioner Programming (EP) dan GA (Tasgetiren, 2007). PSO tidak membutuhkan solusi awal dan PSO tidak menggunakan filltering (crossover, mutation).

Karakteristik PSO seringkali dianggap

cocok karena terdapat fitness value

didalamnya sehingga menghasilkan

completion time dan makespan terbaik.

3. METODOLOGI

Metodologi penelitian akan mengikuti

algoritma yang dikembangkan oleh

Tasgetiren (2007) dengan pengembangan pada bagian simbol untuk routing job dan bagian penentuan number of tardy job. Pada

bagian akhir dilakukan pembuktian

terhadap bilangan random yang berbeda. Adapun notasi yang digunakan adalah : Zij : Bilangan acak deret ke n pada

partikel i dan job j

Uij : Bilangan uniform partikel i dan job j

Xi t

: Partikel i dalam swarm pada iterasi t t

j i x,

: Posisi value untuk partikel i dan pada dimensi j dimana (j = 1,2,…,n) dan n adalah number dimension.

Sehingga untuk iterasi awal,

dinotasikan sebagai

0

1 0 ,...., 2 0 1 0,

i n i ix

x

x

X

vij t: velocity atau kecepatan partikel i dan job j pada iterasi t

t j i,

: Jumlah job j dari partikel i dalam permutasi pada iterasi t

NP : Number of Particle dimana

jumlahnya adalah 2 kali jumlah dimensi (job)

fi t

: Nilai makespan pada fitness value dimana i menunjukkan partikel dan t adalah iterasi

f pb : Fungsi makespan terbaik dalam

personal best

f gb : Fungsi makespan terbaik dalam

global best t

i

P : Personal Best pada iterasi t dan

partikel i pij

t

: Personal Best pada partikel i, job j dan iterasi t

t

G

: Global Best untuk iterasi tgij t

: Global Best pada partikel i dan job j pada iterasi t

wt : Inertia Weight pada iterasi t

c1, c2 : nilai koefisien akselerasi dimana nilai c1, c2 = 2

r1, r2 : nilai acak uniform bernilai 0

hingga 1 dimana nilai r1 adalah nilai

uniform untuk posisi partikel dan r2

adalah nilai uniform untuk

kecepatan partikel. Nilai r1 dan r2

merupakan nilai uniform dari Uij

Ti t

: Tardy pada partikel i dan iterasi t Penentuan Routing job akan disimbolkan sebagai berikut:

Jijk = Job, Part, Operasi-ke (1)

Dimana i adalah job yang akan dikerjakan, j adalah part dari job dan k adalah proses yang akan berlangsung. Penjadwalan yang akan dilakukan, tidak hanya dari job yang ada, namun part-part pembentuk dari job tersebut juga akan dijadwalkan, karena proses dari masing-masing part memiliki waktu yang berbeda-beda.

Langkah pertama Particle Swarm

Optimization (PSO) adalah Initilization,

membangkitkan bilangan acak r1 dgn

metode LCG (Law&Kelton, 2000, h.406) :

i

Z

= (a Zi1+ b)(mod m) (2)Ui= Zi/m (3)

Dimana :

rij merupakan bilangan acak dengan range

[0,1]. (Lehmer's linear congruential pseudo random numbers)

a : multiplier (faktor pengali) = 23 b : increment factor

m : modulus = 100000001

Untuk menentukan posisi dari setiap partikel dapat ditulis :

t i

X =

x

1t,1,

x

1t,2,

x

1t,3,...,

x

ijt

(4)

Untuk menentukan posisi dari setiap partikel di dalam populasi, digunakan rumus : 1 min max min 0

*

)

(

x

x

r

x

x

i j

(5)Dimana

x

min = 0.0, xmax= 4.0, dan r1(Tasgetiren, 2007, et.al) dan r1 merupakan

bilangan acak uniform bernilai antara 0 dan 1.

4. CONTOH STUDI KASUS

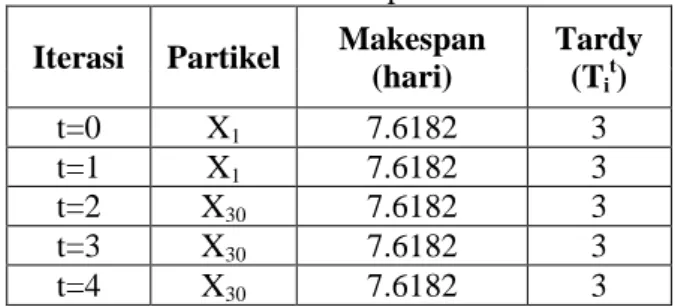

Penelitian membahas pesanan yang diterima oleh PT. FG yang bergerak dalam fabrikasi alat berat. Karakteristik lantai produksi seperti terlihat pada Gambar 1. bersifat general flowshop dan terdapat 12 stasiun kerja dimana stasiun kerja 1 hingga stasiun kerja 11 merupakan stasiun kerja permesinan dan stasiun kerja 12 merupakan stasiun kerja assembly+polish. Pada stasiun kerja 12 terdapat due date.

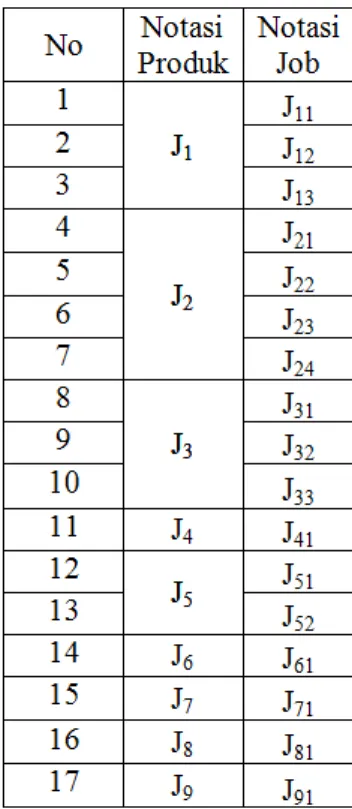

Produk yang akan diteliti berjumlah 9

produk yang diantaranya memiliki

komponen pembentuk, sehingga terdapat 17 job yang akan dikerjakan. Produk dan part yang ada tidak semua masuk kedalam mesin yang tersedia, tetapi sesuai dengan proses produksi masing-masing part dan produk. Untuk memudahkan, produk atau job yang terdiri dari beberapa part akan diberi penamaan sebagai berikut :

Jijk = Job, Part, Operasi-ke

simbol tersebut menunjukan proses job

yang ada, untuk simbol J111 yang memiliki

arti Job 1 untuk part 1 dan operasi 1, begitu seterusnya hingga job ke 17 yang

dinotasikan dalam J911. Pada tabel 1 berikut

adalah hasil penamaan dari setiap produk dan item yang akan dijadwalkan.

Tabel 1. Notasi Produk dan Notasi Job

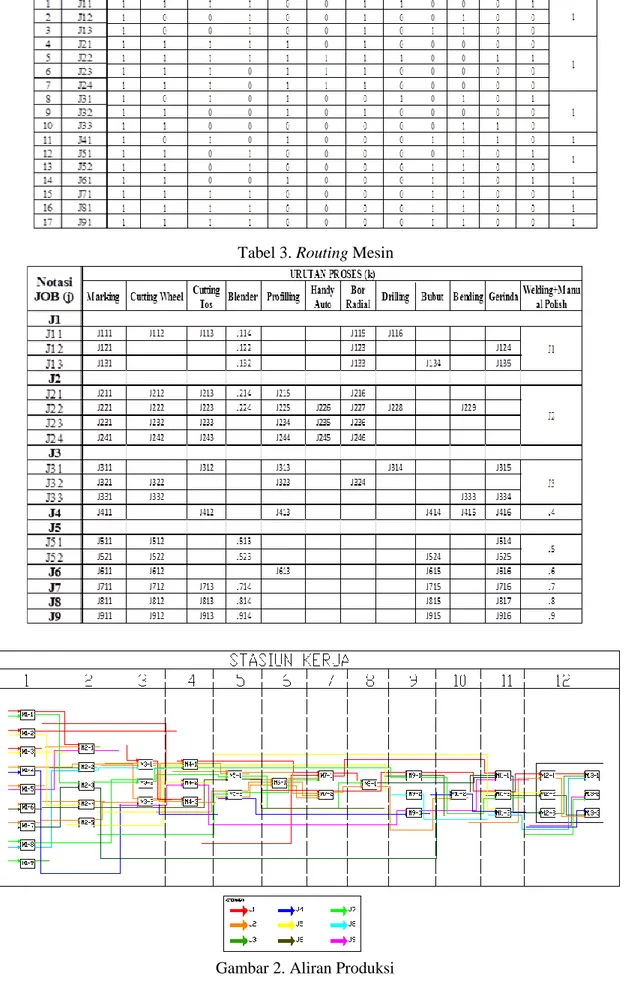

Pada Tabel 2 dan Tabel 3 merupakan routing sheet dan routing mesin untuk memproduksi kesembilan job tersebut.

STASIUN 1 Marking STASIUN 2 Cutting Wheel STASIUN 3 Cutting Tos STASIUN 4 Blender STASIUN 5 Proffiling STASIUN 6 Handy Auto STASIUN 8 Drilling STASIUN 7 Bor STASIUN 9 Bubut STASIUN10 Bending STASIUN11 Gerinda STASIUN12 Welding+polish

FIRST COME FIRST SERVED

FIRST COME FIRST SERVED DUE DATE

Raw Material

Finish Good

Tabel 2. Tabel Routing Sheet

Tabel 3. Routing Mesin

Langkah awal atau Step 1 : intilization t=0 adalah langkah dimana partikel mencari posisi terbaiknya. Langkah ini diawali dengan membangkitkan bilangan

acak menggunakan metode Linier

Congruential Generators (LCG) dimana

nilai Z0 = 47594118 m = 100000001, a =

23, c = 0 untuk mencari nilai random yang disimbolkan dalam r1 dan r2. Nilai tersebut

akan digunakan untuk mencari posisi dan kecepatan terbaik untuk 34 partikel menggunakan aturan Smallest Posistion Value (SPV) sehingga mendapatkan urutan-urutan untuk setiap partikel . Urutan yang didapat dialokasikan kedalam 12 stasiun kerja menggunakan aturan first come first served pada stasiun kerja permesinan dan menggunakan atiran due date untuk stasiun kerja assembly sehingga akan didapatkan nilai makespan dan tardy untuk setiap partikel.

Langkah selanjutnya adalah

menghitung nilai makespan atau personal best untuk setiap partikel. Dikarenakan iterasi t=0 adalah langkah awal, maka personal best atau posisi terbaik partikel merupakan posisi itu sendiri. Pada iterasi t=0 nilai makespan dengan tardy terkecil

berada pada partikel X1 sehingga global

best berada pada partikel tersebut dengan nilai 7.6182 hari dan tardy sebanyak 3 unit.

Setelah mendapatkan nilai global best pada iterasi t=0 maka akan dilanjutkan

iterasi t=1 dimana terdapat sedikit

perbedaan tahapan dengan iterasi awal t=0. Pada iterasi 1, posisi dan kecepatan partikel akan diperbaharui dari iterasi sebelumnya. Rumus kecepatan akan terus diperbaharui sesuai dengan iterasinya. Nilai kecepatan ini yang akan mempengaruhi urutan-urutan terbaik dari setiap partikel, karena pada rumus kecepatan terdapat nilai personal best dan juga nilai partikel global best pada iterasi sebelumnya. Sehingga, konsep dalam PSO tersebut memperbaharui setiap posisi dan kecepatan sesuai dengan kecepatan dan posisi terbaik pad itersi sebelumnya. Namun, setelah posisi dan

kecepatan telah diperbaharui langkah

selanjutnya sama dengan iterasi t=0 yaitu menentukan urutan job menggunakan Smallest Position Value (SPV) sehingga partikel-partikel yang ada memiliki urutan

objektifnya. Urutan tersebut akan dihitung nilai makespan dan tardy menggunakan cara yang sama dengan iterasi sebelumnya. Setelah nilai makespan didapatkan, maka personal best akan diperbaharui. Apabila nilai makespan pada iterasi t=1 lebih kecil dari iterasi t=0 maka personal best akan berubah nilainya mengikuti iterasi dengan nilai terkecil. Setelah iterasi t=1 selesai dikerjakan, maka akan didapatkan nilai global best sebesar 7.6182 hari dengan Tardy sebanyak 3 unit berada pada partikel X1

1

. Nilai tersebut sebenarnya sudah konstan dari nilai dan posisi pada iterasi t=0 namun, iterasi tetap dilanjutkan karena perbandingan dengan itersi t=0 masih tidak valid untuk itu diperlukan lagi iterasi yang dapat membuat nilai tersebut sudah valid. Iterasi dilanjutkan hingga iterasi t=4 dan nilai partikel yang didapatkan sudah konstan dan berada pada posisi yang sama sehingga iterasipun diberhentikan dan penjadwalan serta urutan terbaik berada

pada iterasi t=3 dengan partikel X30

3

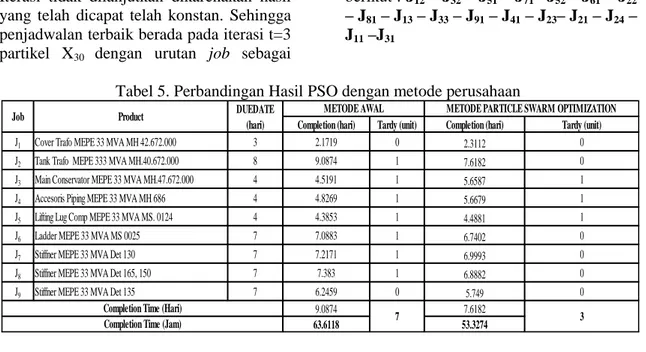

berikut akan ditampilkan hasil rekapitulasi nilai makespan dan tardy hinga iterasi t=4 :

Tabel 4. Hasil Rekapitulasi PSO

Iterasi Partikel Makespan

(hari) Tardy (Ti t ) t=0 X1 7.6182 3 t=1 X1 7.6182 3 t=2 X30 7.6182 3 t=3 X30 7.6182 3 t=4 X30 7.6182 3

Pada tabel 4, nilai makespan dan tardy sudah konstan berada pada posisi partikel

X30 sehingga dapat disimpulkan iterasi

sudah tidak dilanjutkan kembali.

Iterasi t=2 nilai makespan dan tardy terkecil memiliki nilai yang sama pada iterasi sebelumnya, namun posisi partikel

berubah menjadi partikel X30 sehinggga

nilai dan posisi partikel dapat dikatakan belum pada posisi stabil. Untuk itu diperlukan penambahan iterasi hingga nilai makespan dan tardy berada pada posisi stabilnya. Setelelah dilakukan perhitungan

hingga iterasi t=4, didapatkan nilai

makespan konstan dan tidak mengalami pernurunan sebesar 7.6182 hari dan tardy

Iterasi tidak dilanjutkan dikarenakan hasil yang telah dicapat telah konstan. Sehingga penjadwalan terbaik berada pada iterasi t=3

partikel X30 dengan urutan job sebagai

berikut : J12 – J32 – J51 – J71– J52 – J61 – J22 – J81 – J13 – J33 – J91 – J41 – J23– J21 – J24 – J11 –J31

Tabel 5. Perbandingan Hasil PSO dengan metode perusahaan

Hasil perbandingan antara PSO dengan metode perusahaan, didapatkan penurunan jumlah job yang terlambat atau number of tardy jobs menjadi 3 produk yang semula berjumlah 7 unit dan hasil completion time terpanjang atau makespan berkurang dari semula 9.0874 hari menjadi 7.6182 hari atau 16.16% dari makespan semula.

Hasil PSO masih ada job yang mengalami keterlambatan, yaitu pada job 3, job 4 dan job 5. Untuk job 4 tetap menjadi produk yang terlambat yaitu memiliki nilai penyelesaian sebesar 5.7831 hari sedang untuk job 3 sebesar 5,2625 hari dan job 5 sebesar 4.145 hari. Ketiga job tersebut

masih terlambat dikarenakan proses

permesinan yang cukup lama. Dengan kata

lain, urutan maksimal yang dapat

meminimasi keterlambatan tidak

mempertimbangkan job-job tersebut dalam urutan pengerjaan awal. Selain itu, untuk job 3 dan job 5 merupakan produk dengan beberapa komponen pembentuk sehingga pada proses assembly harus menunggu semua part telah jadi. Untuk itu, dibutuhkan minimasi waktu ketika proses permesinan berlangsung pada job-job yang masih mengalami keterlambatan

Cara lainnya untuk memperkecil kembali produk yang telat yaitu dengan cara memberlakukan overtime atau jam lembur pada setiap operator. Jam lembur yang ditetapkan tidak boleh lebih dari 2 jam

setiap perharinya. Berikut adalah

perhitungan bila menambahkan overtime pada setiap produk :

Job 4

Completion Time : 5.7831 hari

Overtime Maksimal : 2 jam = 0.285 hari

Hasil pengurangan dengan overtime : 5.7832-0.285 = 5.598 hari Job 5 Completion Time : 4.145 hari Overtime Maksimal : 2 jam = 0.285 hari

Hasil pengurangan dengan overtime : 4.145-0.285 = 3.3855 hari Job 3 Completion Time : 5.3635 hari Overtime Maksimal : 2 jam = 0.285 hari

Hasil pengurangan dengan overtime : 5.3635-0.285 = 5.078 hari

Hasil pengurangan dengan overtime, didapat pengurangan number of tardy jobs yang ditunjukkan pada job 5. Untuk job 5 memiliki nilai completion time sebesar 4.145 hari dan ketika jam lembur

dipertimbangkan ternyata dapat

meminimasi waktu penyelesesaian sebesar 3.855. Nilai tersebut lebih kecil dari nilai due date. Sedangkan untuk job lainnya

Completion (hari) Tardy (unit) Completion (hari) Tardy (unit)

J1 Cover Trafo MEPE 33 MVA MH 42.672.000 3 2.1719 0 2.3112 0

J2 Tank Trafo MEPE 333 MVA MH.40.672.000 8 9.0874 1 7.6182 0

J3 Main Conservator MEPE 33 MVA MH.47.672.000 4 4.5191 1 5.6587 1

J4 Accesoris Piping MEPE 33 MVA MH 686 4 4.8269 1 5.6679 1

J5 Lifting Lug Comp MEPE 33 MVA MS. 0124 4 4.3853 1 4.4881 1

J6 Ladder MEPE 33 MVA MS 0025 7 7.0883 1 6.7402 0

J7 Stiffner MEPE 33 MVA Det 130 7 7.2171 1 6.9993 0

J8 Stiffner MEPE 33 MVA Det 165, 150 7 7.383 1 6.8882 0

J9 Stiffner MEPE 33 MVA Det 135 7 6.2459 0 5.749 0

9.0874 7.6182

63.6118 53.3274

Completion Time (Hari)

7 3

Completion Time (Jam)

Job Product DUEDATE

(hari)

tidak mengalami perubahan apabila overtime digunakan,

Penjadwalan Particle Swarm

Optimization Bilangan Acak Kedua

Perhitungan Particle Swarm

Optimization menggunakan bilangan acak

kedua yaitu Z0= 41200311 bertujuan untuk

mengevaluasi bilangan acak yang akan digunakan dan hasil yang didapat sama dengan bilangan acak yang digunakan sebelumnya. Untuk perhitungan bilangan acak kedua ini, digunakan langkah-langkah dan cara yang sama dengan bilangan acak sebelumnya.

Diawali dengan membangkitkan

bilangan random menggunakan Linier Congruential Generators (LCG) dimana

nilai Z0 = 41200311 m = 100000001, a =

23, c = 0 hingga mendapatkan posisi dan kecepatan untuk setiap partikel. Setelah nilai posisi dan kecepatan didapatkan, langkah selanjutnya adalah mengurutkan

posisi partikel tersebut menggunakan

Smallest Position Value (SPV) sehingga didapatkan urutan untuk 34 partikel. Urutan-urutan tersebut akan dialokasikan kedalam stasiun kerja menggunakan aturan first come first served untuk stasiun kerja permesinan dan aturan due date untuk stasiun assembly. Sehingga akan didapatkan nilai makespan dan tardy untuk t=0 yang

berada pada partikel X1. Langkah

selanjutnya adalah memperbaharui

kecepatan, posisi partikel dan iterasi dengan menggunakan tahapan yang sama dengan bilangan acak sebelumnya. Dimana iterasi tersebut diperbaharui menjadi iterasi t=1 dan menghasilkan nilai makespan dan tardy

terbaik yang berada pada partikel X3. Iterasi

untuk PSO bilangan acak Z0=

41200311dilanjutkan hingga iterasi

maksimum pada partikel terbaik telah menemukan posisi yang konstan dan tidak

mengalami penurunan nilai untuk

makespan dan tardy. Langkah selanjutnya adalah menghitung nilai makespan atau

personal best untuk setiap partikel.

Dikarenakan iterasi t=0 adalah langkah awal, maka personal best atau posisi terbaik partikel merupakan posisi itu sendiri. Pada iterasi t=0 nilai makespan dengan tardy

terkecil berada pada partikel X1 sehingga

global best berada pada partikel tersebut

dengan nilai 7.6182 hari dan tardy sebanyak 3 unit.

Setelah mendapatkan nilai global best pada iterasi t=0 maka akan dilanjutkan

iterasi t=1 dimana terdapat sedikit

perbedaan tahapan dengan iterasi awal t=0. Pada iterasi 1, posisi dan kecepatan partikel akan diperbaharui dari iterasi sebelumnya. Kecepatan ini akan terus diperbaharui sesuai dengan iterasinya. Nilai kecepatan ini yang akan mempengaruhi urutan-urutan terbaik dari setiap partikel, karena pada rumus kecepatan terdapat nilai personal best dan juga nilai partikel global best pada iterasi sebelumnya. Sehingga, konsep dalam PSO tersebut memperbaharui setiap posisi dan kecepatan sesuai dengan kecepatan dan posisi terbaik pada iterasi sebelumnya. Namun, setelah posisi dan

kecepatan telah diperbaharui langkah

selanjutnya sama dengan iterasi t=0 yaitu menentukan urutan job menggunakan Smallest Position Value (SPV) sehingga partikel-partikel yang ada memiliki urutan

baru yang akan dievaluasi fungsi

objektifnya. Urutan tersebut akan dihitung nilai makespan dan tardy menggunakan cara yang sama dengan iterasi sebelumnya. Setelah nilai makespan didapat maka personal best akan diperbaharui. Apabila nilai makespan pada iterasi t=1 lebih kecil dari iterasi t=0 maka personal best akan berubah nilainya mengikuti iterasi dengan nilai terkecil. Setelah iterasi t=1 selesai dikerjakan, maka akan didapatkan nilai global best sebesar 7.6182 hari dengan Tardy sebanyak 3 unit berada pada partikel X3

1

. Nilai tersebut sebenarnya sudah konstan dari nilai dan posisi pada iterasi t=0 namun, iterasi tetap dilanjutkan karena perbandingan dengan iterasi t=0 masih tidak valid untuk itu diperlukan lagi iterasi yang dapat membuat nilai tersebut sudah valid. Iterasi dilanjutkan hingga iterasi t=4 dan nilai partikel yang didapatkan sudah konstan dan berada pada posisi yang sama sehingga iterasipun diberhentikan dan penjadwalan serta urutan terbaik berada

pada iterasi t=3 dengan partikel X30

3

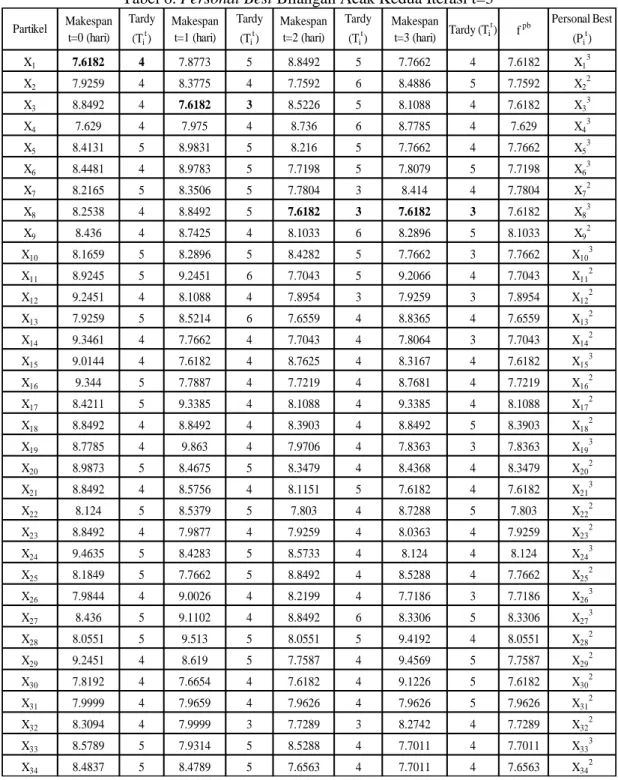

berikut akan ditampilkan hasil rekapitulasi nilai makespan dan tardy hinga iterasi t=4. Tabel 6 berikut adalah hasil personal best dan global best hingga iterasi t=3.

Tabel 6. Personal Best Bilangan Acak Kedua Iterasi t=3 X1 7.6182 4 7.8773 5 8.8492 5 7.7662 4 7.6182 X13 X2 7.9259 4 8.3775 4 7.7592 6 8.4886 5 7.7592 X2 2 X3 8.8492 4 7.6182 3 8.5226 5 8.1088 4 7.6182 X3 3 X4 7.629 4 7.975 4 8.736 6 8.7785 4 7.629 X43 X5 8.4131 5 8.9831 5 8.216 5 7.7662 4 7.7662 X5 3 X6 8.4481 4 8.9783 5 7.7198 5 7.8079 5 7.7198 X6 3 X7 8.2165 5 8.3506 5 7.7804 3 8.414 4 7.7804 X72 X8 8.2538 4 8.8492 5 7.6182 3 7.6182 3 7.6182 X8 3 X9 8.436 4 8.7425 4 8.1033 6 8.2896 5 8.1033 X9 2 X10 8.1659 5 8.2896 5 8.4282 5 7.7662 3 7.7662 X103 X11 8.9245 5 9.2451 6 7.7043 5 9.2066 4 7.7043 X11 2 X12 9.2451 4 8.1088 4 7.8954 3 7.9259 3 7.8954 X122 X13 7.9259 5 8.5214 6 7.6559 4 8.8365 4 7.6559 X13 2 X14 9.3461 4 7.7662 4 7.7043 4 7.8064 3 7.7043 X14 2 X15 9.0144 4 7.6182 4 8.7625 4 8.3167 4 7.6182 X153 X16 9.344 5 7.7887 4 7.7219 4 8.7681 4 7.7219 X16 2 X17 8.4211 5 9.3385 4 8.1088 4 9.3385 4 8.1088 X17 2 X18 8.8492 4 8.8492 4 8.3903 4 8.8492 5 8.3903 X182 X19 8.7785 4 9.863 4 7.9706 4 7.8363 3 7.8363 X19 3 X20 8.9873 5 8.4675 5 8.3479 4 8.4368 4 8.3479 X20 2 X21 8.8492 4 8.5756 4 8.1151 5 7.6182 4 7.6182 X213 X22 8.124 5 8.5379 5 7.803 4 8.7288 5 7.803 X22 2 X23 8.8492 4 7.9877 4 7.9259 4 8.0363 4 7.9259 X232 X24 9.4635 5 8.4283 5 8.5733 4 8.124 4 8.124 X24 3 X25 8.1849 5 7.7662 5 8.8492 4 8.5288 4 7.7662 X25 2 X26 7.9844 4 9.0026 4 8.2199 4 7.7186 3 7.7186 X263 X27 8.436 5 9.1102 4 8.8492 6 8.3306 5 8.3306 X27 3 X28 8.0551 5 9.513 5 8.0551 5 9.4192 4 8.0551 X28 2 X29 9.2451 4 8.619 5 7.7587 4 9.4569 5 7.7587 X292 X30 7.8192 4 7.6654 4 7.6182 4 9.1226 5 7.6182 X30 2 X31 7.9999 4 7.9659 4 7.9626 4 7.9626 5 7.9626 X31 2 X32 8.3094 4 7.9999 3 7.7289 3 8.2742 4 7.7289 X322 X33 8.5789 5 7.9314 5 8.5288 4 7.7011 4 7.7011 X33 3 X34 8.4837 5 8.4789 5 7.6563 4 7.7011 4 7.6563 X342 Personal Best (Pit) Tardy (Tit) Tardy (Tit) Tardy (Ti t ) Partikel Makespan t=0 (hari) Makespan t=1 (hari) Makespan t=2 (hari) Makespan t=3 (hari) f pb Tardy (Tit)

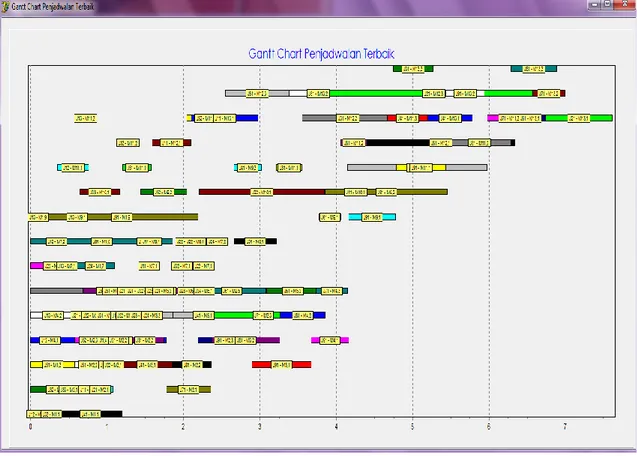

Gambar 3. Gantt Chart hasil penjadwalan terbaik Tabel 7. Hasil Makespan dan Tardy

Metode Makespan (hari) Makespan (jam) Tardy (unit) Persentase Penjadwalan Perusahaan 9.0874 63.6118 7 - PSO Z0 = 47594118 7.6182 53.3274 3 16.6% PSO Z0 = 41200311 7.6182 53.3274 3 16,6%

Dari hasil personal best diatas, didapatkan nilai global best terbaik yaitu sebesar 7.6182 hari dan tardy sebanyak 3 unit. Sehingga dapat disimpulkan bahwa hasil dari bilangan acak pertama dan kedua tidak mengalami perbedaan hanya posisi partikel yang berbeda. Tabel 7 berikut adalah tabel kesimpulan untuk bilangan acak pertama dan kedua dan metode perusahaan.

5. KESIMPULAN

Hasil perhitungan pada studi kasus menunjukkan bahwa penjadwalan job dengan particle swarm optimization dapat meminimasi jumlah job yang mungkin terlambat (number of tardy jobs). Hasil

sebelumnya 7 produk menjadi 3 produk dan Completion time terpanjang atau makespan berkurang dari 9,087 hari menjadi 7,6182 hari atau 16.6%. Ini berarti perusahaan perlu meninjau ulang penetapan due date antar job yang saling berdekatan.

6. DAFTAR PUSTAKA

[1] Baker, Kenneth R. 1974.

Introduction to Sequencing and Scheduling. John Wiley & Sons, Inc.Canada

[2] Bedworth, David D. and Bailey,

James E. 1987. Integrated

Production Control System. John Wiley & Sons, Inc. Singapore

[3] Brucker, Peter. 2006. Scheduling

Algorithms: Springer 5th edition.

German

[4] Clerc, M. 2005. Particle Swarm

Optimization. Lavosier Iste. London

[5] Law, A.M dan Kelton, A.W. 2000.

Simulation Modeling and Analysis:

MGH 3rd Edition. New Jersey

[6] Morton, T. and Pentico, D. 1993.

Heuristic scheduling system . Jhon Wiley Interscience

[7] Pinedo, Michael. 2002. Scheduling:

Theory, Algorithms, and Systems.

New Jersey: Prentice Hall Inc. 2nd

Edition.

[8] Tasgetiren, M. F., Liang, Y.-C.,

Sevkli, M., dan Gencyilmaz, G.

2007. “A Particle Swarm

Optimization Algorithm for

Makespan and Total Flowtime

Minimization in Permutation

Flowshop Sequencing Problem”. European Journal of Operational Research, Vol 177, 1930 – 1947.