Bab IV Analisis ... 37

4.1 Uji Konvergensi... 37

4.1.1 Pendahuluan ... 37

4.1.2 Uji Konvergensi pada model tanpa cacat ... 37

4.1.3 Uji Konvergensi pada model cacat... 39

4.2 Analisis Tegangan Bilah Kipas ... 41

4.2.1 Perhitungan Analitis ... 41

4.2.2 Analisis Tegangan pada Model Bilah Kipas ... 42

4.2.3 Analisis Kekuatan Material ... 45

4.3 Analisis Cacat pada Bilah Kipas ... 46

4.3.1 Penentuan Tegangan Nominal Pada Bilah Kipas ... 46

4.3.2 Penentuan Faktor Konsentrasi Tegangan ... 47

4.3.3 Perbandingan Harga Faktor Konsentrasi Tegangan ... 51

4.3.4 Pengaruh Scalloping pada Konsentrasi Tegangan... 53

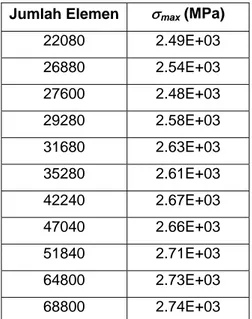

Tabel 4. 1Data Hasil Uji Konvergensi Bilah Tanpa Cacat dengan Menggunakan MSC NASTRAN ... 38

Tabel 4. 2 Data Hasil Uji Konvergensi BIlah Kipas Tanpa Cacat Menggunakan CATIA-Elfini Solver... 38

Gambar 4. 1 Grafik Hasil Uji Konvergensi pada Bilah tanpa Cacat... 39

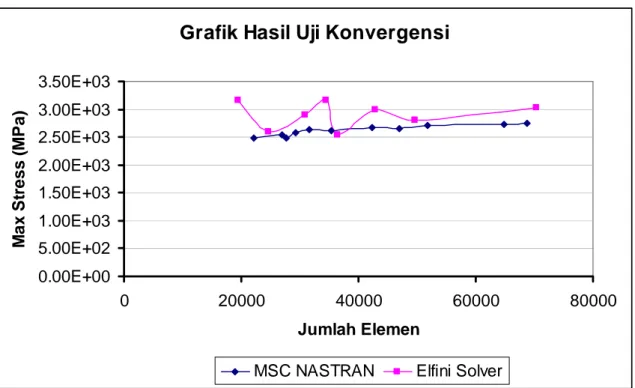

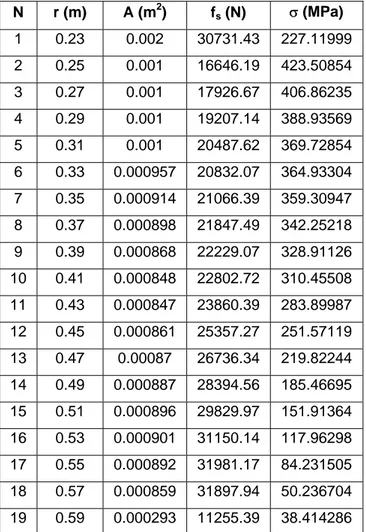

Tabel 4. 3 Data Hasil Uji Konvergensi Tegangan Daerah Cacat pada Bilah Kipas Menggunakan CATIA-Elfini Solver ... 40

Gambar 4.2 Grafik Hasil Uji Konvergensi Tegangan Maksimum Daerah Cacat pada Bilah Kipas ... 40

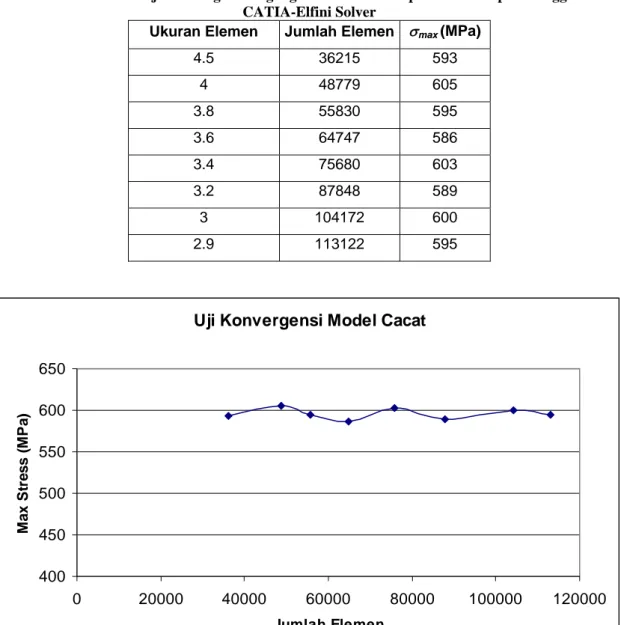

Tabel 4. 4 Perhitungan Analistis Tegangan Normal pada Bilah Kipas ... 41

Gambar 4.3 Distribusi Tegangan Normal Hasil Perhitungan Analitis ... 42

Gambar 4.4 Hasil Analisis Numerik pada Model Tanpa Twist... 43

Tabel 4. 5 Data Tegangan Maksimum Hasil Perhitungan Numerik pada Model Tanpa Sudut twist ... 43

Gambar 4.5 Hasil Analisis Numerik pada Model dengan Twist ... 44

Tabel 4. 6 Data Tegangan Maksimum Hasil Perhitungan Numerik pada Model dengan Sudut Twist ... 44

Gambar 4.6 Hasil Analisis Bilah Kipas TAY 650-15 akibat Gaya Sentrifugal dan Gaya Dorong menggunakan perangkat lunak MSC NASTRAN dan CATIA-Elfini Solver... 45

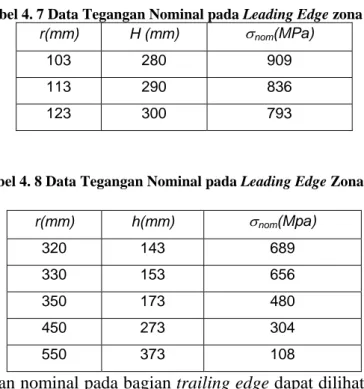

Tabel 4. 7 Data Tegangan Nominal pada Leading Edge zona AE ... 46

Tabel 4. 8 Data Tegangan Nominal pada Leading Edge Zona AD... 46

Tabel 4. 9 Data Tegangan Nominal pada Trailing Edge Zona AE ... 47

Tabel 4. 10 Data Tegangan Nominal pada Trailling Edge Zona AD ... 47

Tabel 4. 11 Data Faktor Konsentrasi Tegangan Model Cacat Setengah Lingkaran pada Leading Edge... 47

Tabel 4. 12 Data Faktor Konsentrasi Tegangan Model Cacat Setengah Lingkaran pada Trailing Edge... 48

Tabel 4. 13 Data Faktor Konsentrasi Tegangan Model Cacat Setengah Ellips pada Leading Edge... 49

Tabel 4. 14 Data Faktor Konsentrasi Tegangan Model Cacat Setengah Ellips pada Trailing Edge ... 50

Tabel 4. 15 Data Faktor Konsentrasi Tegangan setelah Bilah Kipas mengalami

Scalloping ... 54 Gambar 4.9 Grafik Perbandingan Faktor Konsentrasi Tegangan pada Model Cacat dengan Model Scalloping pada Leading Edge ... 54 Gambar 4.10 Grafik Perbandingan Faktor Konsentrasi Tegangan pada Model Cacat dengan Model Scalloping pada Trailing Edge ... 55

Bab IV Analisis

Pada bab IV ini akan diuraikan tentang uji konvergensi pada model bilah kipas dengan geometri tanpa cacat dan model cacat bilah kipas. Selanjutnya akan diuraikan tentang analisis tegangan pada bilah kipas dengan geometri tanpa cacat dan analisis cacat pada bilah kipas.

4.1

Uji Konvergensi

4.1.1 Pendahuluan

Uji konvergensi pada analisis menggunakan metode elemen hingga bertujuan untuk mendapatkan hasil yang akurat pada jumlah elemen tertentu. Pada uji konvergensi ini suatu kasus dimodelkan dengan jumlah elemen yang berbeda-beda. Semakin tinggi jumlah elemen yang digunakan, maka hasil yang didapatkan akan semakin akurat. Jika jumlah elemen yang digunakan terlalu tinggi, waktu yang diperlukan untuk menyelesaikan analisis juga semakin lama. Maka dari itu uji konvergensi ini selain digunakan untuk mendapatkan hasil yang akurat, juga digunakan untuk memilih jumlah elemen paling sedikit yang hasilnya tetap akurat.

Jumlah elemen yang dapat memodelkan suatu kasus dengan akurat berbeda-beda. Pada analisis struktur, jumlah elemen yang sedikit dapat digunakan untuk menganalisis kasus-kasus sederhana dengan akurat. Namun pada kasus analisis struktur dengan geometri dan pembebanan yang kompleks diperlukan jumlah elemen yang banyak untuk mendapatkan pemodelan yang akurat.

4.1.2 Uji Konvergensi pada model tanpa cacat

Uji konvergensi pada model tanpa cacat dilakukan pada perangkat lunak, yaitu MSC NASTRAN dan CATIA-Elfini Solver. Hasil yang dibandingkan pada uji konvergensi ini adalah tegangan Von Mises maksimum yang terjadi pada nodal.

Kasus yang dimodelkan pada uji konvergensi ini adalah bilah kipas yang diberi beban sentrifugal dengan kecepatan angular 8393 rpm dengan tumpuan pin (Tx,Ty,Tz) pada permukaan penampang root. Material yang digunakan adalah Ti6Al4V.

Berikut ini adalah hasil uji konvergensi model tanpa cacat

Tabel 4. 1Data Hasil Uji Konvergensi Bilah Tanpa Cacat dengan Menggunakan MSC NASTRAN

Jumlah Elemen σmax (MPa)

22080 2.49E+03 26880 2.54E+03 27600 2.48E+03 29280 2.58E+03 31680 2.63E+03 35280 2.61E+03 42240 2.67E+03 47040 2.66E+03 51840 2.71E+03 64800 2.73E+03 68800 2.74E+03

Tabel 4. 2 Data Hasil Uji Konvergensi Bilah Kipas Tanpa Cacat Menggunakan CATIA-Elfini Solver

Ukuran Elemen Jumlah Elemen σmax (MPa)

6 19408 3.16E+03 5.5 24689 2.59E+03 5 30948 2.89E+03 4.75 34488 3.16E+03 4.5 36395 2.54E+03 4.25 42903 3.00E+03 4 49700 2.80E+03 3.5 70393 3.03E+03

Grafik Hasil Uji Konvergensi 0.00E+00 5.00E+02 1.00E+03 1.50E+03 2.00E+03 2.50E+03 3.00E+03 3.50E+03 0 20000 40000 60000 80000 Jumlah Elemen M ax S tr ess ( M P a)

MSC NASTRAN Elfini Solver

Gambar 4. 1 Grafik Hasil Uji Konvergensi pada Bilah tanpa Cacat

Dari gambar 4.1 dapat dilihat bahwa hasil perhitungan dengan menggunakan MSC NASTRAN mampu menunjukkan hasil yang lebih stabil dimana kurva tegangan maksimum terhadap jumlah elemen tidak begitu fluktuatif. Perhitungan dengan perangkat lunak ini menunjukkan bahwa model mencapai hasil yang konvergen pada jumlah elemen di atas 51480 elemen. Sedangkan perhitungan dengan menggunakan Elfini Solver menunjukkan hasil yang lebih fluktuatif dengan rentang antara 2540 MPa hingga 3160 MPa.

4.1.3 Uji Konvergensi pada model cacat

Seperti yang telah dibahas pada Bab II, di daerah benda yang terdapat diskontinuitas tegangan, misalnya cacat notch pada tepi, terjadi fenomena konsentrasi tegangan. Uji konvergensi pada model cacat ini dilakukan dengan membandingkan tegangan Von

Mises maksimum yang terjadi di sekitar cacat pada beberapa jumlah elemen yang

bervariasi.

Pada uji konvergensi model ini, kasus yang akan dianalisis adalah cacat setengah lingkaran dengan radius cacat 10 mm pada leading edge yang berjarak 450 mm dari poros. Perangkat lunak yang digunakan dalam uji konvergensi ini adalah Elfini Solver. Tabel 4.3 dan Gambar 4.2 adalah hasil uji konvergensi model cacat:

Tabel 4. 3 Data Hasil Uji Konvergensi Tegangan Daerah Cacat pada Bilah Kipas Menggunakan CATIA-Elfini Solver

Ukuran Elemen Jumlah Elemen σmax (MPa)

4.5 36215 593 4 48779 605 3.8 55830 595 3.6 64747 586 3.4 75680 603 3.2 87848 589 3 104172 600 2.9 113122 595

Uji Konvergensi Model Cacat

400 450 500 550 600 650 0 20000 40000 60000 80000 100000 120000 Jumlah Elemen M a x S tr ess (M P a )

Gambar 4.2 Grafik Hasil Uji Konvergensi Tegangan Maksimum Daerah Cacat pada Bilah Kipas

Hasil uji konvergensi menunjukkan bahwa harga tegangan maksimum yang dianalisis dengan menggunakan CATIA-Elfini Solfer masih fluktuatif, yaitu berkisar antara 586 MPa – 605 MPa. Maka pada uji konvergensi kali ini dipilih ukuran elemen yang menunjukkan harga tegangan maksimum paling mendekati tegangan maksimum rata-rata dari beberapa analisis di atas. Tegangan maksimum rata-rata-rata-rata pada tabel di atas adalah 598 MPa, sehingga ukuran elemen yang dipilih adalah 3 mm atau sekitar 104172 elemen.

4.2

Analisis Tegangan Bilah Kipas

4.2.1 Perhitungan Analitis

Perhitungan analitis dilakukan untuk mengetahui besarnya tegangan normal yang terjadi di setiap penampang pada jarak-jarak tertentu dari poros putaran. Perhitungan analitis ini hanya dilakukan pada model yang mengalami beban sentrifugal murni.

Berikut ini adalah tabel 4.4 hasil perhitungan analitis.

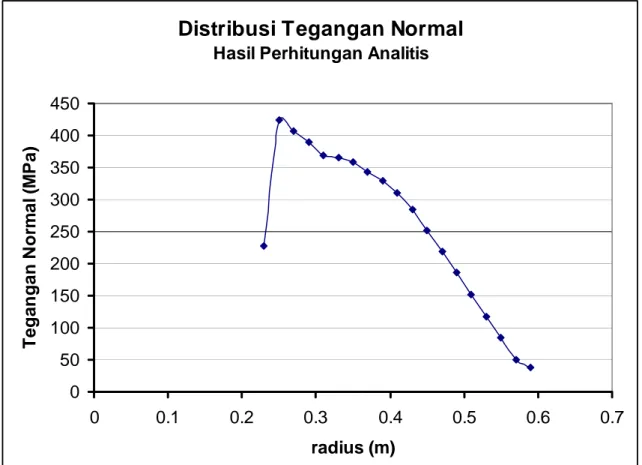

Tabel 4. 4 Perhitungan Analistis Tegangan Normal pada Bilah Kipas N r (m) A (m2) fs (N) σ (MPa) 1 0.23 0.002 30731.43 227.11999 2 0.25 0.001 16646.19 423.50854 3 0.27 0.001 17926.67 406.86235 4 0.29 0.001 19207.14 388.93569 5 0.31 0.001 20487.62 369.72854 6 0.33 0.000957 20832.07 364.93304 7 0.35 0.000914 21066.39 359.30947 8 0.37 0.000898 21847.49 342.25218 9 0.39 0.000868 22229.07 328.91126 10 0.41 0.000848 22802.72 310.45508 11 0.43 0.000847 23860.39 283.89987 12 0.45 0.000861 25357.27 251.57119 13 0.47 0.00087 26736.34 219.82244 14 0.49 0.000887 28394.56 185.46695 15 0.51 0.000896 29829.97 151.91364 16 0.53 0.000901 31150.14 117.96298 17 0.55 0.000892 31981.17 84.231505 18 0.57 0.000859 31897.94 50.236704 19 0.59 0.000293 11255.39 38.414286

Distribusi Tegangan Normal

Hasil Perhitungan Analitis

0 50 100 150 200 250 300 350 400 450 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 radius (m) T e ga ng a n N o rm a l ( M Pa )

Gambar 4.3 Distribusi Tegangan Normal Hasil Perhitungan Analitis

4.2.2 Analisis Tegangan pada Model Bilah Kipas

Sebelum melakukan analisis tegangan pada bilah kipas, analisis tegangan dilakukan secara bertahap pada beberapa model dari model yang sederhana hingga model bilah kipas. Pembebanan yang diberikan pada permodelan bertahap ini hanyalah beban sentrifugal murni. Tujuan dari permodelan secara bertahap ini adalah mengetahui bagaimana pengaruh bentuk penampang serta sudut twist benda terhadap tegangan yang terjadi apabila model diberi beban sentrifugal.

Model yang digunakan dalam analisis tegangan normal kali ini antara lain: a. model bilah berpenampang persegi

b. model bilah berpenampang persegi panjang dengan panjang 180mm c. model bilah berpenampang airfoil sembarang

d. model bilah kipas TAY650-15

Keempat model ini divariasikan dengan menggunakan sudut twist 00 dan sudut twist 600.

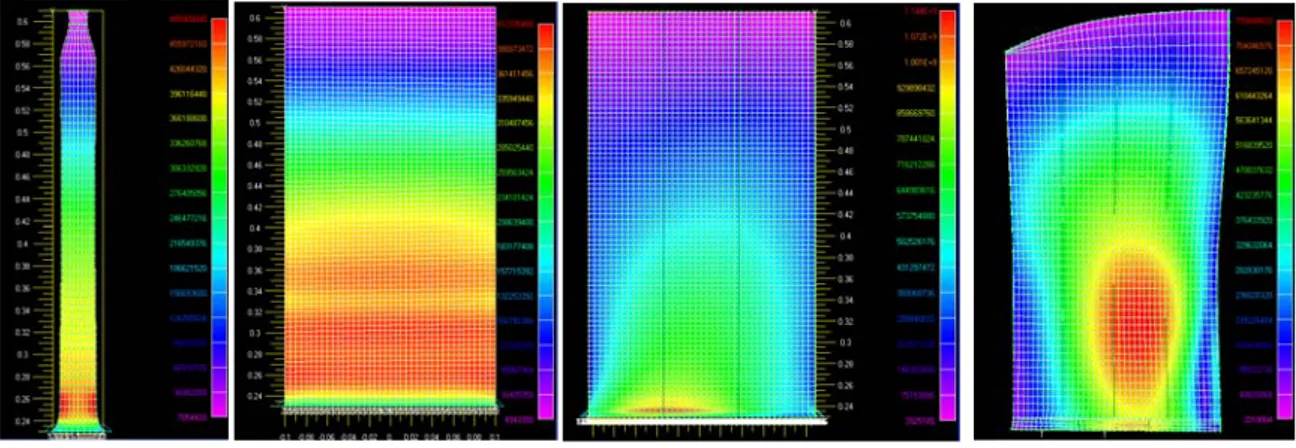

Gambar 4.4 dan tabel 4.5 adalah hasil perhitungan tegangan menggunakan metode elemen hingga dengan perangkat lunak MSC NASTRAN.

a. Model tanpa twist

Model I Model II Model III Model IV

Gambar 4.4 Hasil Analisis Numerik pada Model Tanpa Twist

Tabel 4. 5 Data Tegangan Maksimum Hasil Perhitungan Numerik pada Model Tanpa Sudut twist

Jenis Model Tegangan maksimum (MPa)

Model I Penampang persegi 485.9 Model II Penampang persegi panjang 412.3 Model III Penampang airfoil sembarang 1144

Model IV TAY 650-15 750.8

Dari gambar 4.3 dan tabel 4.5 dapat dilihat bahwa nilai tegangan pada model I dan II sesuai dengan perhitungan analitis. Distribusi tegangan pada kedua model ini juga seragam pada setiap penampangnya dimana tidak terjadi konsentrasi tegangan pada bagian tengah model. Sedangkan pada model III dan IV, nilai tegangan maksimal yang terjadi tidak sesuai dengan teoretis. Pada kedua model ini terjadi konsentrasi tegangan pada root bagian tengah sehingga distribusi tegangannya tidak seragam lagi di sepanjang penampang.

b. Model dengan Sudut Twist 60o

Setelah melakukan analisis terhadap model tanpa sudut twist, selanjutnya dilakukan analisis terhadap model dengan sudut twist.

Model I Model II Model III Model IV

Gambar 4.5 Hasil Analisis Numerik pada Model dengan Twist

Tabel 4. 6 Data Tegangan Maksimum Hasil Perhitungan Numerik pada Model dengan Sudut Twist

No Model Twisted Tegangan Maksimum (MPa)

I Penampang persegi 492 II Penampang persegi panjang 671 III Penampang airfoil sembarang 2160

IV TAY 650-15 2670

Dari gambar 4.6 dan tabel 4.6 dapat dilihat bahwa hanya model I yang memiliki distribusi tegangan dan nilai tegangan yang sesuai dengan perhitungan analitis. Hal ini disebabkan adanya sudut puntir pada model I tidak berpengaruh terhadap inersial benda pada sumbu x dan y. Sedangkan pada model II, III, dan IV terjadi konsentrasi tegangan pada root bagian tengah. Nilai tegangan yang terjadi mengalami peningkatan yang cukup signifikan. Pada model II terjadi peningkatan tegangan maksimum sebesar 62% dibandingkan dengan model II tanpa sudut twist. Pada model III terjadi peningkatan tegangan maksimum sebesar 88% dari model II tanpa twist. Dan pada model bilah kipas TAY 650-15 terjadi peningkatan tegangan maksimum yang sangat tinggi di daerah root. Bagian tengah root bilah kipas mengalami peningkatan tegangan hingga mencapai nilai 2000MPa sedangkan tegangan maksimum terjadi pada bagian leading edge root yang mencapai 2674 MPa. Penigkatan tegangan pada model II dan III terjadi karena adanya perubahan inersia benda pada sumbu x dan y. Hal ini akan berpengaruh pada nilai pembebanan yang berubah. Dari tabel di atas dapat dilihat bahwa bentuk penampang benda dan sudut puntir sangat mempengaruhi besarnya tegangan akibat gaya sentrifugal.

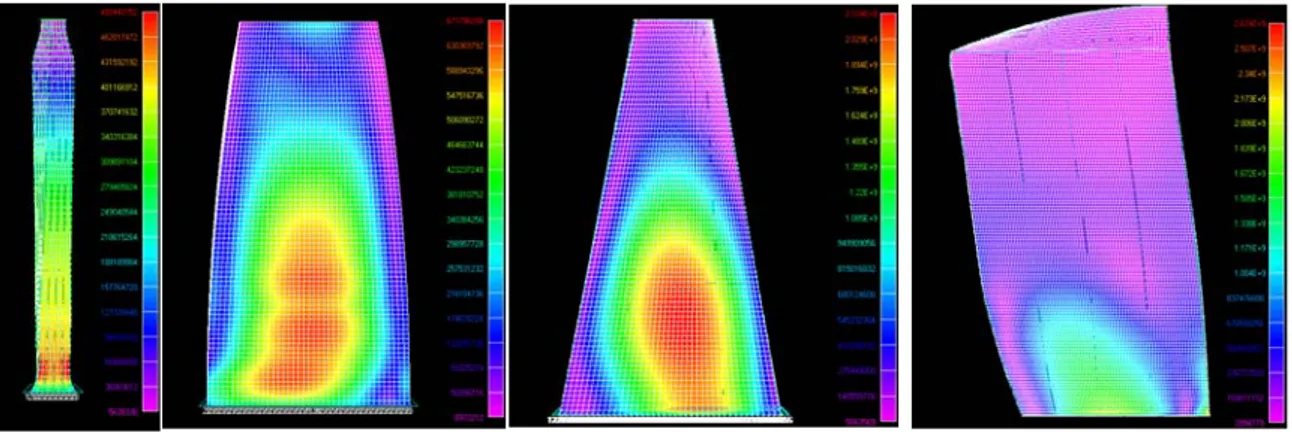

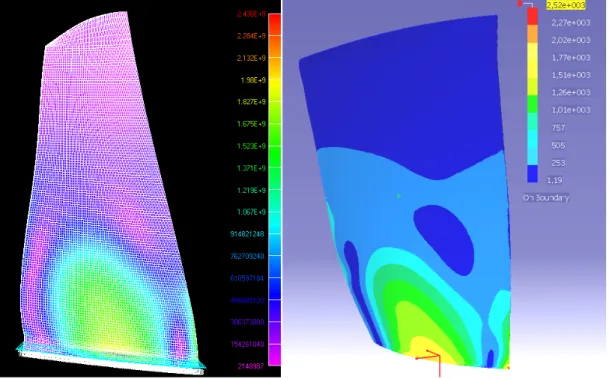

Setelah analisis tegangan dengan beberapa model secara bertahap dilakukan, berikutnya dilakukan permodelan bilah kipas TAY650-15 yang diberi beban sentrifugal dan beban gaya dorong. Hasil perhitungan dengan menggunakan MSC NASTRAN adalah sebagai berikut

Gambar 4.6 Hasil Analisis Bilah Kipas TAY 650-15 akibat Gaya Sentrifugal dan Gaya Dorong menggunakan perangkat lunak MSC NASTRAN dan CATIA-Elfini Solver

Dari data di atas dapat dilihat bahwa tegangan maksimum yang terjadi pada bilah kipas TAY650-15 akibat pembebanan sentrifugal dan gaya dorong adalah sebesar 2436MPa. Tegangan maksimum pada kasus ini nilainya lebih kecil dibandingkan tegangan maksimum yang terjadi pada kasus bilah kipas yang dibebani dengan gaya sentrifugal saja.

4.2.3 Analisis Kekuatan Material

Dari analisis tegangan pada model bilah kipas TAY650-15, dapat dilihat bahwa tegangan von mises maksimum yang terjadi jauh melampaui kekuatan material Ti 6Al 4 V. Hal ini tidak sesuai dengan kenyataan di lapangan dimana pada kecepatan putar maksimum bilah kipas TAY650-15 tidak mengalami kegagalan.

Kenyataan di lapangan menunjukkan bahwa bilah kipas mengalami deformasi yang cukup besar ketika bilah kipas beroperasi pada kecepatan putar maksimum sehingga sudut twist yang terjadi pada bilah mengecil. Jika sudut twist mengecil, maka seperti

yang telah dibahas sebelumnya pembebanan juga akan mengalami perubahan sehingga tegangan maksimum yang terjadi juga semakin kecil.

Asumsi yang diambil dalam analisis ini adalah elastis linier. Asumsi ini tidak memperhitungkan pengaruh perubahan geometri terhadap pembebanan dan tegangan maksimum. Maka dari itu asumsi elastis linier tidak dapat diberlakukan pada kasus ini.

4.3

Analisis Cacat pada Bilah Kipas

4.3.1 Penentuan Tegangan Nominal Pada Bilah Kipas

Pada hasil analisis sebelumnya dapat dilihat bahwa distribusi tegangan yang terjadi di sepanjang bilah kipas tidak seragam. Kontur tegangan yang terjadi relatif terkonsentrasi pada daerah root bagian tengah dan leading edge. Selain itu, perbandingan geometri cacat dengan geometri bilah kipas secara keseluruhan juga sangat kecil. Perbandingan volume bilah secara keseluruhan dengan volume bagian bilah yang hilang akibat cacat berkisar antara 669,4 hingga 1511,6. Oleh sebab itu, tegangan nominal pada kasus ini tidak dapat ditentukan secara analitis dengan menggunakan data referensi. Tegangan nominal pada kasus ini ditentukan dengan cara menghitung rata-rata tegangan yang terjadi pada daerah yang mengalami cacat.

Berikut ini adalah tabel 4.7 dan tabel 4.8 yang berisi data tegangan nominal pada bagian

leading edge bilah kipas.

Tabel 4. 7 Data Tegangan Nominal pada Leading Edge zona AE

r(mm) H (mm) σnom(MPa)

103 280 909

113 290 836

123 300 793

Tabel 4. 8 Data Tegangan Nominal pada Leading Edge Zona AD

r(mm) h(mm) σnom(Mpa) 320 143 689 330 153 656 350 173 480 450 273 304 550 373 108

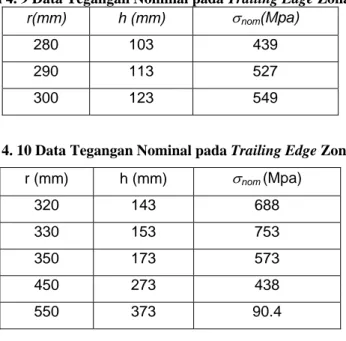

Sedangkan tegangan nominal pada bagian trailing edge dapat dilihat pada tabel 4.9 dan 4.10 berikut ini

Tabel 4. 9 Data Tegangan Nominal pada Trailing Edge Zona AE

r(mm) h (mm) σnom(Mpa)

280 103 439

290 113 527

300 123 549

Tabel 4. 10 Data Tegangan Nominal pada Trailing Edge Zona AD

r (mm) h (mm) σnom (Mpa) 320 143 688 330 153 753 350 173 573 450 273 438 550 373 90.4

Pada tabel di atas r adalah jarak daerah cacat dari poros sedangkan h adalah jarak daerah cacat dari dasar tumpuan.

4.3.2 Penentuan Faktor Konsentrasi Tegangan

Seperti telah dijelaskan pada bab yang sebelumnya bahwa bentuk cacat dimodelkan menjadi 2 jenis yaitu bentuk setengah lingkaran dan bentuk setengah ellips. Berikut ini adalah penentuan faktor konsentrasi tegangan di sekitar cacat pada bilah kipas.

a. Cacat setengah lingkaran

Berikut ini adalah tabel 4.11 hasil perhitungan faktor konsentrasi tegangan untuk model cacat setengah lingkaran pada daerah leading edge. Pada tabel ini data tegangan nominal (σnom) berasal dari data tabel 4.7 dan tabel 4.8.

Tabel 4. 11 Data Faktor Konsentrasi Tegangan Model Cacat Setengah Lingkaran pada Leading

Edge

LEADING EDGE

Zona AE 3mm 5mm

r (mm)

σnom

(MPa) σmax(MPa) K σmax(MPa) K 280 909 3808 4.189 3680 4.048 290 836 3690 4.414 3600 4.306 300 793 3150 3.972 3290 4.149

Zona AD 5mm 7.5mm

r (mm)

σnom

(MPa) σmax(MPa) K σmax(MPa) K 320 689 2000 2.903 2080 3.019 330 656 1860 2.835 1780 2.713 350 480 1040 2.167 1060 2.208

450 304 578 1.901 590 1.941

550 108 268 2.481 261 2.417

Dari tabel 4.11 di atas dapat dilihat beberapa hal sebagai berikut:

- Harga faktor konsentrasi tegangan pada zona AE berkisar antara 3.972 hingga 4.414

- Faktor konsentrasi tegangan paling tinggi pada zona AE terjadi pada model cacat dengan radius cacat 3 mm yang terletak pada jarak 290 mm dari poros putaran, yaitu sebesar 4.414

- Harga faktor konsentrasi tegangan pada zona AD memiliki rentang yang lebih luas, yaitu berkisar antara 1.901 hingga 3.019

- Faktor konsentrasi tegangan paling tinggi pada zona AD terjadi pada model cacat dengan radius cacat 7.5 mm yang terletak pada jarak 320 mm dari poros putaran, yaitu sebesar 3.019

Sedangkan hasil perhitungan faktor konsentrasi tegangan untuk model cacat setengah lingkaran pada daerah trailing edge dapat dilihat pada tabel 4.12. Pada tabel ini data tegangan nominal (σnom) berasal dari data tabel 4.9 dan tabel 4.10.

Tabel 4. 12 Data Faktor Konsentrasi Tegangan Model Cacat Setengah Lingkaran pada Trailing

Edge

TRAILING EDGE

Zona AE 3mm 5mm

r

σnom

(MPa) σmax (MPa) K σmax (MPa) K 280 439 1080 2.460 1040 2.369 290 527 1140 2.163 1190 2.258 300 549 1160 2.113 1230 2.240 Zona AD 5mm 7.5mm r σnom

(MPa) σmax (MPa) K σmax (MPa) K 320 688 1480 2.151 1590 2.311 330 753 1740 2.311 1710 2.271 350 573 1320 2.304 1310 2.286

5mm 7.5mm r σnom

(MPa) σmax (MPa) K σmax (MPa) K 450 438 735 1.678 682 1.557 550 40.4 52 1.287 64.5 1.597

Dari tabel 4.12 di atas dapat dilihat beberapa hal sebagai berikut:

- Harga faktor konsentrasi tegangan pada zona AE berkisar antara 2.113 hingga 2.460

- Faktor konsentrasi tegangan paling tinggi pada zona AE terjadi pada model cacat dengan radius cacat 3 mm yang terletak pada jarak 280 mm dari poros putaran, yaitu sebesar 2.460

- Harga faktor konsentrasi tegangan pada zona AD berkisar antara 1,287 hingga 2.311

- Faktor konsentrasi tegangan paling tinggi pada zona AD terjadi pada model cacat dengan radius cacat 5mm yang terletak pada jarak 320 mm dari poros putaran, yaitu sebesar 2.311

Dari kedua hasil perhitungan di atas dapat disimpulkan bahwa cacat setengah lingkaran pada daerah leading edge menghasilkan konsentrasi tegangan yang lebih besar daripada daerah trailing edge.

b. Cacat Setengah Ellips

Berikut ini adalah tabel 4.13 yang berisi hasil perhitungan faktor konsentrasi tegangan untuk model cacat setengah ellips. Pada tabel ini data tegangan nominal (σnom)

didapatkan dari data pada tabel 4.7 dan tabel 4.8.

Tabel 4. 13 Data Faktor Konsentrasi Tegangan Model Cacat Setengah Ellips pada Leading Edge

LEADING EDGE

Zona AE a=2.5mm;b=1.5mm a=4.5mm;b=2.7mm r

σnom

(MPa) σmax (MPa) K σmax (MPa) K 280 909 4060 4.466 4270 4.697 290 836 4160 4.976 4310 5.156 300 793 3270 4.124 3800 4.792 Zona AD a=5mm;b=3mm a=7.5mm;b=4.5mm

r

σnom

(MPa) σmax (MPa) K σmax (MPa) K 320 689 2430 3.527 2550 3.701

a=5mm;b=3mm a=7.5mm;b=4.5mm r σnom

(MPa) σmax (MPa) K σmax (MPa) K 350 480 1027 2.140 1260 2.625 450 304 614 2.020 743 2.444 550 108 297 2.750 313 2.898

Dari tabel 4.13 di atas dapat dilihat beberapa hal sebagai berikut:

- Harga faktor konsentrasi tegangan pada zona AE berkisar antara 4.124 hingga 5.156

- Faktor konsentrasi tegangan paling tinggi pada zona AE terjadi pada model cacat dengan a=4.5 mm dan b=7.5 yang terletak pada jarak 290 mm dari poros putaran, yaitu sebesar 5.156

- Harga faktor konsentrasi tegangan pada zona AD berkisar antara 2.020 hingga 3.701

- Faktor konsentrasi tegangan paling tinggi pada zona AD terjadi pada model cacat dengan radius cacat 7.5 mm yang terletak pada jarak 320 mm dari poros putaran, yaitu sebesar 3.701

Sedangkan hasil perhitungan faktor konsentrasi tegangan untuk model cacat setengah ellips pada daerah trailing edge dapat dilihat pada tabel 4.14. Pada tabel ini data tegangan nominal (σnom) berasal dari data tabel 4.9 dan tabel 4.10.

Tabel 4. 14 Data Faktor Konsentrasi Tegangan Model Cacat Setengah Ellips pada Trailing Edge

TRAILING EDGE

Zona AE a=2.5mm;b=1.5mm a=4.5mm;b=2.7mm R

σnom

(MPa) σmax (MPa) K σmax (MPa) K 280 439 1090 2.483 1400 3.189 290 527 1060 2.011 1480 2.808 300 549 1050 1.913 1400 2.550 Zona AD a=5mm;b=3mm a=7.5mm;b=4.5mm

R

σnom

(MPa) σmax (MPa) K σmax (MPa) K 320 688 1600 2.326 2180 3.169 330 753 2030 2.696 2050 2.722 350 573 1680 2.932 1720 3.002 450 438 947 2.162 882 2.014 550 40.4 60.8 1.505 75.9 1.879

Dari tabel 4.14 di atas dapat dilihat beberapa hal sebagai berikut:

- Harga faktor konsentrasi tegangan pada zona AE berkisar antara 1.913 hingga 3.189

- Faktor konsentrasi tegangan paling tinggi pada zona AE terjadi pada model cacat dengan radius cacat 5mm yang terletak pada jarak 280 mm dari poros putaran, yaitu sebesar 3.189

- Harga faktor konsentrasi tegangan pada zona AD berkisar antara 1.505 hingga 3,169

- Faktor konsentrasi tegangan paling tinggi pada zona AD terjadi pada model cacat dengan radius cacat 7.5 mm yang terletak pada jarak 320 mm dari poros putaran, yaitu sebesar 3.169

4.3.3 Perbandingan Harga Faktor Konsentrasi Tegangan

Dari data perhitungan faktor konsentrasi tegangan pada model cacat setengah lingkaran dan model cacat setengah ellips dapat dibuat grafik perbandingan antara faktor konsentrasi tegangannya.

Gambar 4.7 di bawah ini adalah grafik perbandingan harga faktor konsentrasi tegangan pada beberapa model cacat yang terjadi di leading edge

0 1 2 3 4 5 6 200 250 300 350 400 450 500 550 600 r (mm) K

zona AE half cirrcle rad 3mm zona AE half circle rad 5mm

zona AE half ellips a2.5mm;b1.5mm zona AE half ellips a4.5mm;b2.7mm

zona AD half circle rad 5 mm zona AD half circle rad 7.5mm

zona AD half ellips a 5mm;b3mm zona AD half ellips a7. 5mm;b4.5

Gambar 4.7 Grafik Perbandingan Faktor Konsentrasi Tegangan pada Leading Edge

Dari grafik perbandingan faktor konsentrasi tegangan pada leading edge di atas dapat dilihat beberapa hal sebagai berikut:

- Cacat pada zona AE memiliki harga faktor konsentrasi tengangan yang lebih tinggi daripada zona AD. Hal ini disebabkan distribusi tegangan pada daerah root leading

edge yang tidak mengalami cacat tidak uniform. Seperti yang telah dijelaskan pada

bagian 4.2.2 tentang analisis tegangan pada model bilah kipas tanpa cacat, terjadi konsentrasi tegangan pada daerah root leading edge. Hal ini menyebabkan ketika terjadi cacat pada zona AE, maka konsentrasi tegangan yang terjadi merupakan kombinasi antara konsentrasi tegangan akibat cacat dengan konsentrasi tegangan pada root leading edge.

- Model cacat setengah ellips menghasilkan harga faktor konsentrasi tegangan yang lebih tinggi daripada model cacat setengah lingkaran.

Gambar 4.8 adalah grafik perbandingan harga faktor konsentrasi tegangan pada beberapa model cacat yang terjadi di trailing edge

0 1 2 3 4 5 6 200 300 400 500 600 r (mm) K

zona AE half circle rad 3mm zona AE half circle rad 5mm

zona AE half ellips a2.5;b1.5mm zona AE half ellips a4.5;b2.7mm

zona AD half circle rad 5mm zona AD half circle rad 7.5mm

zona AD half ellips a5mm;b3mm zona AD half ellips a7.5;b4.5mm

Gambar 4.8 Grafik Perbandingan Faktor Konsentrasi Tegangan pada Trailing Edge

Dari grafik perbandingan gaktor konsetrasi tegangan pada trailing edge di atas dapat dilihat beberapa hal sebagai berikut:

- Cacat pada zona AE memiliki kisaran harga faktor konsentrasi tegangan yang sama dengan zona AD. Hal ini disebabkan pada daerah root trailing edge tidak terdapat konsentrasi tegangan seperti pada daerah root leading edge.

- Model cacat setengah ellips menghasilkan harga faktor konsentrasi tegangan yang lebih tinggi daripada model cacat setengah lingkaran.

Cacat setengah ellips menghasilkan faktor konsentrasi tegangan yang lebih tinggi daripada cacat setengah lingkaran. Hal ini disebabkan bentuk cacat setengah ellips memiliki takik yang lebih tajam daripada cacat setengah lingkaran apabila dilihat dari arah tegangan normal yang paling dominan pada bilah.

4.3.4 Pengaruh Scalloping pada Konsentrasi Tegangan

pada beberapa model bilah kipas yang sudah mengalami scalloping dengan a=6mm b=24mm.

Tabel 4. 15 Data Faktor Konsentrasi Tegangan setelah Bilah Kipas mengalami Scalloping

Leading Edge Trailing Edge r

(mm)

σnom

(MPa) σ max (MPa) K σmax (MPa) K 320 689 835 1.212 832 1.208 330 656 684 1.043 936 1.427 350 480 493 1.027 714 1.488 450 304 328 1.079 412 1.355

Dari tabel 4.15 dapat dilihat bahwa tegangan maksimal pada daerah cacat dapat dikurangi sehingga faktor konsentrasi tegangan yang terjadi tidak begitu besar.

Berdasarkan tabel 4.15, tabel 4.14 dan tabel 4.13 dapat dibandingkan faktor konsentrasi tegangan pada model cacat berupa setengah lingkaran dan setengah ellips dengan model yang mengalami perbaikan dengan metode scalloping. Gambar 4.9 adalah grafik perbandingan antara faktor konsentrasi tegangan antara model cacat dengan model yang mengalami scalloping pada daerah leading edge. Sedangkan gambar 4.10 adalah grafik perbandingan antara faktor konsentrasi tegangan antara model cacat dengan model yang mengalami scalloping pada daerah trailing edge.

0.000 0.500 1.000 1.500 2.000 2.500 3.000 3.500 300 320 340 360 380 400 420 440 460 r(mm) K

zona AD Half Circle rad 5mm zona AD Half Circle rad 7.5mm zona AD Half Ellips a5mm;b3mm Zona AD Half Ellips a7.5mm;b4.5mm zona AD Scalloping AA6mm

Gambar 4.9 Grafik Perbandingan Faktor Konsentrasi Tegangan pada Model Cacat dengan Model Scalloping pada Leading Edge

0.000 0.500 1.000 1.500 2.000 2.500 3.000 3.500 300 320 340 360 380 400 420 440 460 r(mm) K

zona AD Half Circle rad 5mm zona AD Half Circle rad 7.5mm zona AD Half Ellips a5mm;b3mm Zona AD Half Ellips a7.5mm;b4.5mm zona AD Scalloping AA6mm

Gambar 4.10 Grafik Perbandingan Faktor Konsentrasi Tegangan pada Model Cacat dengan Model Scalloping pada Trailing Edge

Dari grafik yang ditampilkan pada gambar 4.9 dan 4.10 di atas dapat dilihat bahwa harga faktor konsentrasi tegangan pada model yang mengalami scalloping lebih rendah dibandingkan dengan model cacat setengah lingkaran maupun setengah ellips dengan kisaran harga antara 1.027 hingga 1.488. Oleh karena itu dapat disimpulkan bahwa perbaikan bilah kipas yang mengalami nicking dengan menggunakan metode scalloping cukup efektif untuk menurunkan harga faktor konsentrasi tegangan.