CB 150R

TUGAS AKHIR

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains Terapan Program Studi DIV Teknik Manufaktur

OLEH

FAUZAN FILFAJRI

1311042002

PROGRAM STUDI DIV TEKNIK MANUFAKTUR

JURUSAN TEKNIK MESIN

POLITEKNIK NEGERI PADANG

KEMENTRIAN RISET TEKNOLOGI

DAN PENDIDIKAN TINGGI

2017

PERANCANGAN PRESS TOOL PEMBUAT WASHER AS

RODA BELAKANG UNTUK SEPEDA MOTOR HONDA

CB 150R

OLEH

FAUZAN FILFAJRI

1311042002

Menyetujui : Disahkan : Dosen Pembimbing I YULIARMAN, ST. MT NIP. 19660716 199103 1 003 Dosen Pembimbing II Drs. YUSRI, MT NIP. 19580811 198603 1 002Ketua Program Studi Teknik Manufaktur Drs. YUSRI, MT NIP. 19580811 198603 1 002 Ketua Jurusan Teknik Mesin DR. JUNAIDI, ST. MP NIP. 19660621 199203 1 005

PERANCANGAN PRESS TOOL PEMBUAT WASHER AS

RODA BELAKANG UNTUK SEPEDA MOTOR HONDA

CB 150R

Tugas Akhir ini Telah Diuji dan Dipertahankan Di Depan Tim Penguji Sidang Ujian Sarjana Program Studi DIV Teknik Manufaktur Jurusan Teknik Mesin Politeknik Negeri Padang, pada tanggal 04 Oktober 2017

Tim Penguji : Ketua / Penguji I YULIARMAN, ST. MT NIP. 19660716 199103 1 003 Sekretaris / Penguji II ASMED, ST. MT NIP. 19640304 199103 1 004 Anggota II / Penguji IV NOFRIADI, ST . MT NIP. 19641231 199203 1 034 Anggota I / Penguji III

NASRULLAH, ST. MT NIP. 19730629 200212 1 001

Sesungguhnya sesudah kesulitan itu ada kemudahan,

Maka apabila kamu sudah selesai ( Dengan satu urusan ) kerjakanlah dengan sungguh-sungguh urusan yang lain, hanya kepada Allah hendaknya kamu berharap

(Qs : Alam Nasrah 94:6-8)

Ibunda ...

Perjalanan waktu telah mengantarkan aku disini Mencoba untuk lukiskan hidupku hitam dan putih

Doa’mu, pengorbananmu, kasih sayangmu, air matamu, tawamu Membuatku tetap tegar untuk melangkah

Demi sebuah masa depan yang telah digariskan-Nya

Ayah...

Entah telah berapa banyak keringat Yang telah engkau cucurkan dari tubuhmu Beribu perih telah engkau pendam sendiri Lelahmu pun tak pernah terganti

Semua waktumu kau habiskan untuk kami

Kau ceritakan perjuangan hidupmu yang getir dan berliku Kau ajar dan didik aku,

Karena itulah aku tetap berlari mengejar Harapanmu.... Ayah ..

Ya Allah...

Sayangilah mereka, dan kasihilah mereka...

Seperti mereka mengasihiku semenjak berbentuk embrio Terima kasihku...

Ayah (Zulkifli), Ibu (Dastina Elita), Abang (Fauzi Satria Perdana) dan Adik-adikku (Fauziah Oktri Zulfita & Fauzio Mughni Zulhuda), kalian adalah mutiara dalam hidupku yang selalu memberikan semangat dan nasehat untukku, terkadang aku khilaf dan bernada tinggi kepada kalian, ingin rasanya mata ini menangis dan mulut mengucapkan kata maaf , tetapi kalian selalu memahami keadaanku dan memaafkan kesalahanku . Aku tidak ingin membebani kalian dengan sikap dan tindakanku yang terkadang menyimpang. Aku hanya menginginkan senyuman manis yang keluar dari wajah kalian. Apapun yang akan terjadi untuk hari esok , aku akan selalu bersyukur dan berusaha di jalan Allah SWT untuk membahagiankan kalian.

Thanks to My Best Lecturer :

Teruntuk bapak Yuliarman, ST., MT dan bapak Drs. Yusri, MT selaku dosen pembimbing dalam tugas akhir ini. Rasa terima kasih yang besar saya sampaikan kepada beliau, yang selalu memberikan saya bimbingan, saran, motivasi, serta teguran yang membangun agar saya selalu semangat untuk menyelesaikan tugas akhir ini. Terima kasih bapak atas setiap waktu bimbingan yang selalu memberi saya ilmu dan pemahaman baru mengenai berbagai hal. Bapak Zulfikar, ST., MT, bapak Nasrullah, ST., MT, bapak Daddu Budiman, ST., M.Eng, bapak DR. Junaidi, ST., M.Pd, Bapak Zulhendri, ST., MT dan seluruh Staf Pengajar di Prodi teknik manufaktur dan Jurusan Teknik Mesin. Terima kasih atas segala waktu, semangat serta dorongan yang bapak/Ibu berikan.

Thanks To My Beloved (Debi Monalisa, SP) :

Wanita hebat, kekasih, motivator pribadi yang tanpa henti selalu memberikan dukungan dan semangat. Nasihat dan saran yang dirimu berikan adalah hal yang menolong dan membuatku tersadar untuk berusaha lebih baik dan bekerja lebih keras dari sebelumnya serta selalu setia mendampingiku dalam keadaan apapun. Kalimat penenang yang dirimu berikan adalah hal yang membuatku dapat bangkit dan tidak takut lagi ketika berbagai tamparan dan teguran keras ku peroleh dan membuat ku putus asa. Thank you for being who you are and for being with me.

Sahabat , Keluarga DIV Teknik Manufaktur BP13 Badunsanak yang alhamdulillah kito sadonyo 24 orang lulus dalam jangka waktu yang sama dan alah berjuang dari awal masuk sampai batas akhir waktu studi di politeknik ko. Partai TA Presstool Group (Alvi Akbar, Basrullah, Ravi Pratama (SI Bro), Yosep Andri) yang alah saling berbagi ilmu serta keahlian dalam mandiskusikan jalan terbaik untuk peneyesaian TA kito ko. Partai tempur mambuek TA dan partai mandan KOA dikos Nanda jo Rumah wak yang ndak bisa disabuik an karano ampiang ciek lokal,, hahahaha... Walaupun serius mambuek TA tapi kalau alah sakik kapalo, kartu KOA takambang lai NDAN,,,!!! Ingek kawan sadonyo perjuangan wak masih panjang dan alah saatnya kito masuk kakisah hidup sebenarnya dari panantuan kehidupan kito masing-masing.

Terimalah setetes embun peluh dan secercah pikiran ini Sebagai bukti dan terima kasihku atas seluruh perhatian Pengorbanan, semangat dan kasih sayang...

Nama : Fauzan Filfajri Nomor. Bp : 1311042002

Program Studi : DIV Teknik Manufaktur

Jurusan : Teknik Mesin

Pembimbing I : Yuliarman, ST, MT Pembimbing II : Drs. Yusri, MT

Judul Tugas Akhir : PERANCANGAN PEMBUAT PRESS TOOL

WASHER AS RODA BELAKANG UNTUK

SEPEDA MOTOR HONDA CB 150R Diberikan tgl dan selesai tgl : S/D

No Hari / Tanggal Materi Bimbingan Paraf Pembimbing

I II

FORMULIR No. Formulir

LEMBARAN ASISTENSI TUGAS AKHIR Edisi Revisi

Berlaku Efektif

No Hari / Tanggal Materi Bimbingan Paraf Pembimbing

I II

POLITEKNIK NEGERI PADANG

FORMULIR No. Formulir

LEMBARAN ASISTENSI TUGAS AKHIR Edisi Revisi

Berlaku Efektif

No Hari / Tanggal Materi Bimbingan Paraf Pembimbing

I II

MENGETAHUI

FORMULIR No. Formulir

LEMBARAN ASISTENSI TUGAS AKHIR Edisi Revisi

Berlaku Efektif

Halaman 3 dari 3 Halaman

Pembimbing I YULIARMAN, ST. MT NIP. 19660716 199103 1 003 Pembimbing II Drs. Y U S R I, MT NIP. 19580811 198603 1 002 Padang, FAUZAN FILFAJRI NIM. 1311042002

POLITEKNIK NEGERI PADANG

Nama : Fauzan Filfajri

Bp. : 1311042002

Program Studi : D.IV Teknik Manufaktur

Jurusan : Teknik Mesin

Judul Tugas Akhir : Perancangan Press Tool Pembuat Washer As Roda Belakang Untuk Sepeda Motor Honda CB 150R

Uraian Tugas: ... ... ... ... ... ... ... ... ... ... Dimulai Tanggal : ... Selesai Tanggal : ... Pembimbing I YULIARMAN, ST. MT NIP. 19660716 199103 1 003 Pembimbing II Drs. Y U S R I, MT NIP. 19580811 198603 1 002

Tugas Akhir ini telah dipertahankan didepan penguji sidang dan dinyatakan lulus pada tanggal : 04 Oktober 2017

Abstrak telah disetujui oleh penguji : Tanda

Tangan

1 2 3 4

Nama

Terang Yuliarman,ST.,MT Asmed,ST.,MT Nasrullah,ST.,MT Nofriadi,ST.,MT

Mengetahui :

Ketua Jurusan Teknik Mesin : DR. Junaidi ST.,MP.

Nip. 19660621 199203 1 005 Tanda Tangan

Alumnus telah mendaftar ke Politeknik Negeri Padang dan mendapatakan nomor alumnus : Petugas Politeknik

Nomor Alumni Jurusan Nama Tanda Tangan

Nomor Alumni Politeknik Nama Tanda Tangan

BIODATA

(a) Tempat/Tgl Lahir: Padang/11 Juli 1993 (b) Nama Orang Tua: Zulkifli dan Dastina Elita (c) Jurusan: Teknik Mesin (d) Program Studi: DIV Teknik Manufaktur (e) No. BP: 1311042002 (f) Tanggal Lulus: 04 Oktober 2017 (g) Predikat Lulus: (h) IPK: 3.59 (i) Lama Studi: 4 (empat) Tahun 1 (satu) Bulan (j) Alamat Orang Tua: Jl. Sungai Lareh no. 19 RT. 001 RW. 005 Kel. Lubuk Minturu Kec. Koto Tanggah, Kota Padang, Sumatera Barat

PERENCANAAN PRESS TOOL PEMBUAT WASHER AS RODA BELAKANG UNTUK SEPEDA MOTOR HONDA CB 150R

Tugas Akhir D-IV Oleh : Fauzan Filfajri

Pembimbing I : Yuliarman, ST., MT dan Pembimbing II: Drs. Yusri, MT

ABSTRAK

Ketersediaan setiap komponen pada setiap proses perakitan merupakan objek yang paling vital dalam dalam memproduksi sebuah produk, hal ini bertujuan agar dapat menyeimbangkan laju permintaan pasa terhadp produk tersebut. Salah satunya adalah washer untuk as roda belakang sepeda motor honda CB 150R yang berfungsi sebagai alat bantu pengikat untuk memperkuat kuncian atau sistem ikat sekaligus menjaga kekuatan sambungan tidak berkurang karena getaran. Pembuatan komponen ini membutuhkan waktu yang cukup lama dan hasil yang kurang maksimal jika dikerjakan secara manual. Oleh karena itu dibutuhkan suatu alat bantu produksi yang tergolong kedalam presstool berjenis progresive tool. Perancangan progresive tool memerlukan pembuatan layout kerja dan perhitungan gaya yang bekerja untuk menentukan titik berat pembebanan sekaligus bahan dan dimensi konstruksi alat, serta perhitungan biaya pembuatan progresive tool tersebut. Analisa perancangan terhadap punch paling kritis pada progresive tool meliputi pengaruh beban statis dan buckling, sehingga hasil perancangan ini memiliki keamanan konstruksi dan ketahanan pemakaian dalam jangka waktu yang lama.

Kata Kunci : washer, presstool, progresive tool, layout kerja, perhitungan gaya, titik berat, bahan, dimensi, perhitungan biaya, punch, beban statis, Buckling

xiii Puji dan syukur penulis ucapkan kehadirat Allah SWT yang telah memberikan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan penulisan skripsi ini dengan judul “Perancangan Press Tool Pembuat Washer As Roda Belakang untuk Sepeda Motor Honda Cb 150r”. Pada kesempatan ini penulis mengucapkan terima kasih kepada Bapak Yuliarman, ST. MT. sebagai dosen pembimbing I, Bapak Drs. Yusri, MT. sebagai dosen pembimbing II yang telah memberikan masukan, arahan, bimbingan dan motivasi kepada penulis selama masa perkuliahan terutama dalam penyusunan skripsi ini. Selanjutnya penulisan juga mengucapkan terima kasih kepada dosen-dosen yang telah memberikan ilmu yang sangat berharga, teman-teman yang telah memberikan bantuan selama masa kuliah serta semua pihak yang telah membantu baik moral maupun material yang sangat berarti bagi penulis.

Penulis menyadari bahwa masih terdapat kekurangan dari skripsi ini, oleh karena itu penulis berharap hal-hal yang terdapat pada skripsi ini dapat memberikan manfaat sebagai informasi pengetahuan umum dan menjadi acuan dalam menghasilkan karya tulis lain.

Padang, Oktober 2017

xiv Halaman HALAMAN JUDUL LEMBARAN PENGESAHAN LEMBARAN TUGAS LEMBARAN ASISTENSI ABSTRAK

KATA PENGANTAR ... xiii

DAFTAR ISI ... xiv

DAFTAR TABEL ... xvi

DAFTAR GAMBAR ... xvii

DAFTAR LAMPIRAN ... xx

BAB I PENDAHULUAN ... 1

A. Latar Belakang ... 1

B. Alasan Pemilihan Judul ... 2

C. Tujuan ... 2

D. Batasan Masalah ... 3

E. Metode Pengambilan Data ... 3

F. Manfaat ... 4

BAB II TINJAUAN PUSTAKA ... 5

A. Pengertian Press Tool ... 5

B. Jenis-Jenis Pengertian pada Press Tool ... 5

C. Bagian-Bagian Press Tool ... 11

D. Klasifikasi Press Tool ... 16

E. Dasar Perhitungan pada Press Tool ... 19

F. Proses Perlakuan Panas (Heat Treatment) ... 26

BAB III METODOLOGI PERANCANGAN ... 30

A. Waktu dan Tempat ... 30

B. Bentuk Produk ... 30

C. Konsep Pemilihan Bahan ... 31

xv

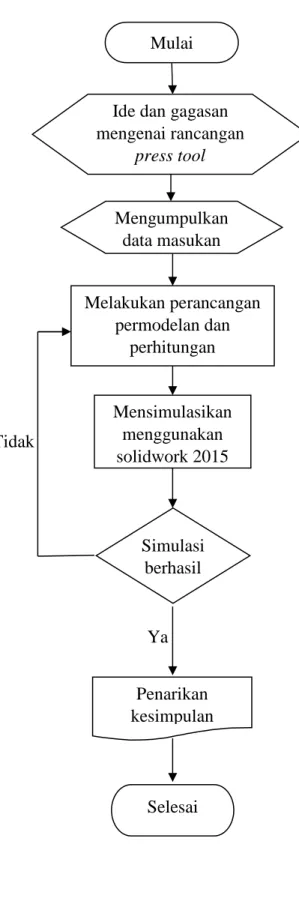

F. Diagram Alir ... 34

G. Mensimulasikan Permodelan Press Tool ... 35

H. Analisa ... 37

BAB IV ANALISA DAN PEMBAHASAN ... 38

A. Bentuk dan Dimensi Produk ... 38

B. Perhitungan Bentangan ... 39

C. Perancangan Layout Kerja ... 40

D. Perhitungan Gaya Press Tool ... 42

E. Perhitungan Titik Berat ... 47

F. Perhitungan Dimensi ... 52

G. Analisa Punch terhadap Beban Statik dan Buckling ... 59

H. Analisa Biaya ... 62

BAB V KESIMPULAN DAN SARAN ... 78

A. Kesimpulan ... 78

B. Saran ... 79

DAFTAR PUSTAKA ... 80

xvi Halaman

Tabel 2.1 Faktor Koreksi Penekukan ... 20

Tabel 4.1 Titik Berat Punch 1 ... 47

Tabel 4.2 Titik Berat Punch 2 ... 48

Tabel 4.3 Titik Berat Punch 3 ... 48

Tabel 4.4 Titik Berat Punch 5 ... 49

Tabel 4.5 Titik Berat Punch 6 ... 50

Tabel 4.6 Titik Berat Gabungan ... 51

Tabel 4.7 Jarak Shank ... 54

Tabel 4.8 Bahan Baku ... 63

Tabel 4.9 Harga Barang Standart ... 63

Tabel 4.10 Proses Pengeboran Plat Atas ... 71

Tabel 4.11 Waktu Pengerjaan Bagian-Bagian Press Tool ... 75

xvii Halaman Gambar 2.1 Blanking ... 6 Gambar 2.2 Piercing ... 6 Gambar 2.3 Notching ... 6 Gambar 2.4 Cropping ... 7 Gambar 2.5 Parting ... 7 Gambar 2.6 Lanzing ... 8

Gambar 2.7 Semi Pierching ... 8

Gambar 2.8 Shaving ... 8 Gambar 2.9 Trimming ... 9 Gambar 2.10 Bending ... 10 Gambar 2.11 Flanging ... 10 Gambar 2.12 Embossing ... 10 Gambar 2.13 Curling ... 10

Gambar 2.14 Deep Drawing ... 11

Gambar 2.15 Bagian-Bagian Press Tool ... 11

Gambar 2.16 Pelat Bawah ... 12

Gambar 2.17 Die ... 12

Gambar 2.18 Stripper ... 13

Gambar 2.19 Punch ... 13

Gambar 2.20 Plat Pemegang Punch ... 13

Gambar 2.21 Pelat Atas ... 14

Gambar 2.22 Shank ... 14

Gambar 2.23 Plat Penekan ... 14

Gambar 2.24 Guide Pillar ... 15

Gambar 2.25 Guide Bush ... 15

Gambar 2.26 Simple Tool ... 16

Gambar 2.27 Compound Tool ... 17

Gambar 2.28 Progressive Tool ... 18

xviii

Gambar 2.32 Kelonggaran (Clearence) ... 24

Gambar 3.1 Disain Produk ... 30

Gambar 3.2 Diagram Alir ... 34

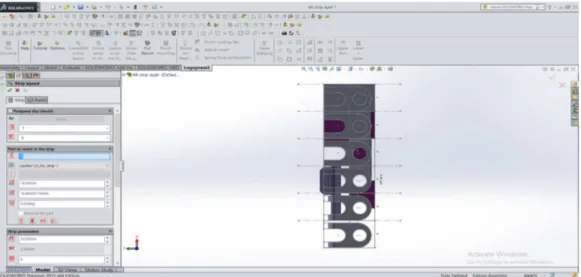

Gambar 3.3 Proses Kerja dan Bentangan ... 35

Gambar 3.4 Membuat Layout ... 35

Gambar 3.5 Membuat Punch ... 36

Gambar 3.6 Membuat Konstruksi ... 36

Gambar 3.7 Animasi ... 37

Gambar 4.1 Bentuk dan Dimensi Produk ... 38

Gambar 4.2 Perhitungan Bentangan ... 39

Gambar 4.3 Layout Proses Kerja ... 40

Gambar 4.4 Posisi Punch pada Layout ... 41

Gambar 4.5 Garis Gaya Punch 1 ... 42

Gambar 4.6 Garis Gaya Punch 2 ... 42

Gambar 4.7 Garis Gaya Punch 3 ... 42

Gambar 4.8 Garis Gaya Punch 4 ... 43

Gambar 4.9 Garis Gaya Punch 5 ... 43

Gambar 4.10 Garis Gaya Punch 6 ... 43

Gambar 4.11 Titik Berat Punch 1 ... 47

Gambar 4.12 Titik Berat Punch 2 ... 47

Gambar 4.13 Titik Berat Punch 3 ... 48

Gambar 4.14 Titik Berat Punch 4 ... 49

Gambar 4.15 Titik Berat Punch 5 ... 49

Gambar 4.16 Titik Berat Punch 6 ... 50

Gambar 4.17 Titik Berat Gabungan ... 50

Gambar 4.18 Posisi Shank ... 51

Gambar 4.19 Momen Pelat Atas Sebelah Kiri ... 54

Gambar 4.20 Von Mises (Tegangan) ... 60

Gambar 4.21 Deformasi ... 60

xx Halaman

Lampiran 1. Katalog Suku Cadang Honda CB 150R ... 81

Lampiran 2. Standar Pegas ... 82

Lampiran 3. Titik Berat Garis Gaya ... 83

Lampiran 4. Standar Bush ... 84

Lampiran 5. Standar Pilar ... 87

Lampiran 6. Standar Shank ... 88

Lampiran 7. Standar Baut Inbus ... 89

Lampiran 8. Standar Baut Pemegang ... 92

Lampiran 9. Standar Pin/Pena Penempat ... 93

Lampiran 10. Modulus Elastisitas ... 94

A. Latar Belakang

Alat bantu pengikat merupakan komponen mekanik selain baut yang digunakan sebagai tambahan dalam sistem ikat atau kuncian agar lebih kuat dalam menahan beban. Washer merupakan salah satu alat bantu pengikat yang berfungi untuk mengurangi gesekan antara kepala baut dengan permukaan benda kerja sekaligus mencegah kekuatan sambungan berkurang karena baut yang mengendor disebabkan getaran.

Washer bisa disebut sebagai penambah daya karena mempunyai luas penampang yang lebih luas dari kepala baut yang berhubungan dengan washer tersebut. Selain itu, permintaan ketersediaan pada washer terus meningkat yang salah satunya washer as roda belakang yang digunakan pada sepada motor honda CB 150R. Seiring dengan meningkatnya penjualan sepeda motor honda CB 150R maka ketersediaan terhadap washer as roda belakang ikut bertambah dan harus ada sebagai komponen pendukung untuk menjaga kelancaran produksi. Dalam pembuatan washer membutuhkan waktu yang panjang dan hasilnya kurang maksimal jika dilakukan secara manual. Untuk dapat memenuhi banyaknya permintaan, dibutuhkan proses manufaktur yang efektif untuk mewujudkan hal tersebut

Kemajuan industri manufaktur saat ini, telah banyak manusia menciptakan alat yang dapat digunakan untuk membuat suatu part dengan jumlah yang tidak sedikit dan dengan waktu yang relatif singkat sehingga mendapatkan keuntungan yang optimal. Salah satu contoh alat yang biasa digunakan untuk membuat part pada suatu industri manufaktur adalah press tool.

Press tool merupakan suatu alat yang dibuat untuk suatu tujuan tertentu dengan cara memotong atau membentuk plat-plat logam dengan menggunakan mesin press sebagai alat penekan. Sebuah press tool dibuat untuk memenuhi pesanan produk dalam jumlah ratusan bahkan ribuan produk yang sama dalam waktu yang relatif singkat.

press tool, karena pada alat tersebut terdapat proses pemotongan (cutting) dan pembentukan (forming) yang merupakan proses-proses yang terjadi pada press tool. Salah satu alat bantu produksi tersebut adalah press tool jenis progressive tool. Beragam bentuk produk yang dapat dihasilkan oleh progressive tool dan dengan ini kita dapat memproduksi secara massal untuk produk dengan model, ukuran, serta dimensi yang sama dalam jumlah besar.

Sehubungan hal diatas, untuk dapat membuat produk secara massal maka dirancang sebuah press tool jenis progressive tool yaitu “Press Tool Pembuat Washer As Roda Belakang Untuk Honda CB 150R”.

B. Alasan Pemilihan Judul

Adapun alasan penulis untuk mengangkat judul tugas akhir “Perancangan

Press Tool Pembuat Washer As Roda Belakang Untuk Sepeda Motor Honda

Cb150r”. yaitu:

a) Produk yang dihasilkan dengan alat bantu ini digunakan sebagai peredam getaran dan menambah gaya rekat pada baut as roda belakang honda CB 150R . Dengan kesimpulan dari pemasaran, peluang dari alat ini dapat memberikan manfaat yang besar pada industri sepeda motor.

b) Alat bantu ini dapat digunakan sebagai alat produksi dengan bentuk serta ukuran benda yang sama dalam jumlah yang besar, sehingga effisien dan efektifitas kerja dapat lebih ditingkatkan.

c) Selain itu penulis tertarik untuk dapat menerapkan ilmu yang diperoleh selama di bangku perkuliahan karena pembuatan alat ini mempunyai kesulitan tersendiri dari segi bentuk dan fungsi.

d) Sebagai syarat wajib kelulusan bagi mahasiswa sebelum mengakhiri masa studi di Politeknik Negeri Padang ini.

C. Tujuan

Pada dasarnya pelaksanaan tugas akhir mempunyai dua tujuan yakni tujuan umum dan tujuan khusus.

1. Tujuan Umum

a) Untuk memenuhi salah satu syarat lulus Program Diploma IV Politeknik Negeri Padang.

b) Untuk pengembangan ilmu yang telah diperoleh selama mengikuti perkuliahan secara teori maupun praktek.

2. Tujuan Khusus

a) Dapat mengetahui pembuatan suatu alat produksi tekan dengan baik dan benar.

b) Dapat merancang suatu alat bantu dalam memproduksi Washer As Roda Belakang Untuk Honda CB 150R.

c) Dapat merancang suatu alat bantu produksi dengan perkakas tekan jenis progresive tool.

d) Dapat merencanakan alat perkakas tekan yang efektif dan effisien, baik dari segi ketahanan maupun dari segi pengerjaan.

D. Batasan Masalah

Dalam merencanakan press tool yang dibahas meliputi beberapa kriteria dengan tujuan agar tidak mengundang pengertian yang mengambang, dimana kriteria disini merupakan batasan-batasan mengenai ruang lingkup penulisan sesuai dengan uraian tugas yang diberikan yaitu :

1. Merancang layout kerja 2. Pemilihan bahan

3. Perhitungan gaya pemotongan dan pembentukan 4. Gambaran susunan serta gambar bagian

5. Perhitungan biaya

6. Analisa pengujian dan Simulasi menggunakan software SOLIDWORK 2015

E. Metode Pengambilan Data

Dalam penulisan laporan ini dibutuhkan data-data sebagai landasan untuk mempermudah dalam penulisan laporan atau kertas wajib ini. Metode yang digunakan dalam pengumpulan data adalah sebagai berikut:

Yaitu penulis mengumpulkan data-data sebagai sumber informasi dari buku-buku referensi.

2. Melalui Observasi

Yaitu dengan meneliti dan menganalisa secara langsung saat proses pembuatan komponen yang akan dikerjakan.

3. Melalui Interview

Yaitu mengajukan pertanyaan yang ada hubungannya dengan

permasalahan yang dibahas.

F. Manfaat

1. Bagi Mahasiswa

a) Merupakan suatu proses belajar untuk menambah ilmu dan pengetahuan mahasisiwa dalam merencanakan press tool.

b) Sebagai proses pembentukan karakter mahasiswa yang berfikir ideologis untuk bersaing di dunia industri.

c) Sarana dalam menerapkan ilmu yang didapat selama perkuliahan untuk mengembangkan Ilmu Pengetahuan Teknologi (IPTEK).

d) Membangkitkan minat untuk menghitung, mengamati, dan merencanakan press tool.

e) Melatih mahasiswa untuk berpikir kritis dalam menyikapi perkembangan teknologi yang semakin canggih.

2. Bagi Dunia Pendidikan

a) Diharapkan mampu memberikan kontribusi yang positif terhadap pengembangan aplikasi ilmu dan teknologi tepat guna, khususnya pada Jurusan Teknik Mesin Program Studi DIV Teknik Manufakture Politeknik Negeri Padang.

b) Sebagai bahan kajian untuk mengembangkan teknologi yang lebih maju bagi penelitian lebih lanjut.

A. Pengertian Press Tool

Press tool adalah adalah alat bantu pembentukan / pemotongan produk dari bahan dasar lembaran yang operasinya menggunakan mesin press. Bagian atas dari alat ini didukung oleh plat atas sebagai alat pemegang dan pengarah dari punch yang berfungsi sebagai Jig, sedangkan bagian bawah terdiri dari plat bawah dan Dies sebagai pendukung dan pengarah benda kerja yang berfungsi sebagai fixture (Budiarto, 2001).

Adapun pertimbangan penggunaan press tool adalah sebagai berikut: 1. Secara Teknis :

a) Untuk menghasilkan produk dalam jumlah banyak (massal)

b) Menjamin keseragaman bentuk dan ukuran produk agar tetap sama c) Waktu pengerjaan yang singkat

d) Peningkatan kualitas hasil 2. Secara Ekonomis:

a) Penghematan biaya proses permesinan b) Penghematan biaya operator yang terlibat c) Menurunkan harga produk

d) Produktivitas tinggi

B. Jenis-jenis Pengerjaan pada Press Tool 1. Alat-alat Potong (Cutting Tools)

Alat ini digunakan untuk memotong lembaran-lembaran plat menjadi bentuk tertentu. Pada dasarnya pemotongan ini dilakukan dengan menggunakan 2 pisau pemotong yaitu punch dan dies. Dengan adanya kelonggaran antara punch dan dies yang sesuai besarnya, maka sisi-sisi yang terpotong menjadi relatif lebih rata. Adapun besar kelonggaran ini tergantung kepada jenis plat. Menurut operasinya alat ini dapat digolongkan dalam alat-alat tekan sebagai berikut:

Blanking juga disebut penembus merupakan proses pemotongan benda kerja pada seluruh keliling benda yang dipotong dengan satu langkah penekanan. Pada proses blanking benda kerja yang dihasilkan adalah hasil pelubangan.

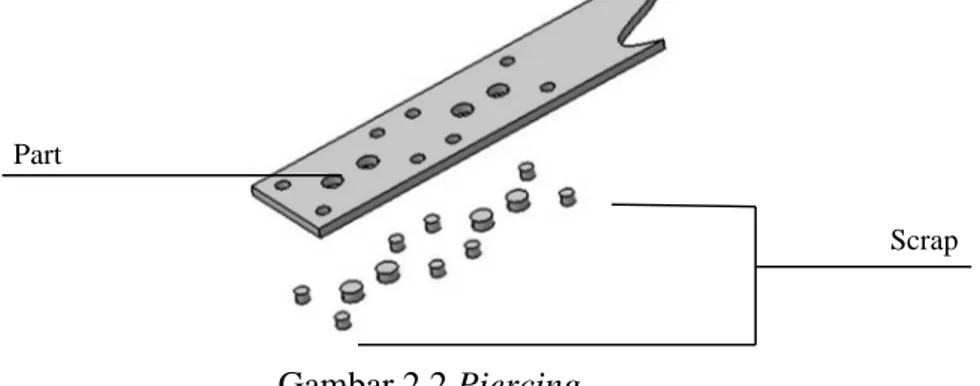

Gambar 2.1 Blanking b. Piercing (Pelubang Pembentuk Lubang)

Piercing secara proses kerjanya sama dengan blanking, hanya pada blanking benda kerja adalah bagian yang dipotong, untuk piercing adalah hasil lubangnya yang dikehendaki. Jadi dengan demikian piercing adalah proses pelubang pembentuk lubang.

Gambar 2.2 Piercing c. Notching (Pemotongan Tiga/Dua Sisi)

Notching adalah proses pemotongan pelat dengan sekali penekanan pada dua atau tiga sisi untuk sekali proses.

Gambar 2.3 Notching Scrap

Part

Part

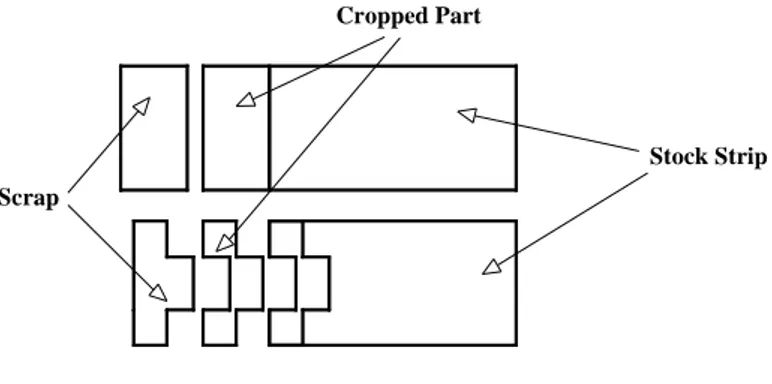

d. Cropping (Pemotongan Tanpa Sisa)

Cropping adalah proses pemotongan benda kerja tanpa meninggalkan sisa. Prosesnya sama dengan blanking, akan tetapi pada cropping tidak ada bagian sisa yang tertinggal. Untuk benda kerja yang akan dipotong sudah mempunyai ukuran lebar yang sama dengan ukuran yang diminta dan panjang bahan yang akan dipotong sudah diukur sesuai dengan kelipatan jumlah komponen yang akan dikehendaki.

Proses cropping sering kali digunakan untuk membuat komponen blank yang mempunyai bentuk sederhana tidak rumit dan bentuk teratur.

Stock Strip Cropped Part

Scrap

Gambar 2.4 Cropping e. Parting (Pemotong Pelubang)

Parting adalah proses pemisahan blank dengan cara pemotongan bagian antara komponen satu dengan komponen yang lainnya. Parting ini dapat digunakan untuk bentuk-bentuk blank yang tidak rumit atau bentuk yang sederhana.

Gambar 2.5 Parting Finished part

Lanzing adalah alat press yang bekerja sebagai alat pemotong plat yang menyobek bagian plat pada tiga sisi. Kadang-kadang lanzing secara operasional dikatakan sebagai semi piercing.

Gambar 2.6 Lanzing g. Semi Pierching (Penyobek Dua Sisi)

Semi notching secara operasional sama dengan lanzing. Pada lanzing penyobekan yang dilakukan pada tiga sisi, sedangkan pada semi notching penyobekan dilakukan pada dua sisi.

Gambar 2.7 Semi Pierching h. Shaving (Pengikis atau Penyukur)

Shaving adalah proses pemotongan yang dilakukan setelah blanking atau piercing untuk mendapatkan ukuran yang lebih teliti dari hasil pemotongan yang dilakukan lebih dahulu.

i. Trimming (Pemotongan Sisa/Sisip)

Trimming adalah proses finishing. Proses trimming pada umumnya digunakan untuk pemotongan sisa hasil penuangan, hasil penempaan atau proses penarikan dalam deep drawing.

Gambar 2.9 Trimming

2. Alat-alat Pembentuk (Forming Tools)

Alat tekan sebagai alat-alat pembentuk ini merupakaan proses pengerjaan material tanpa pengurangan dan penghilangan, tetapi hanya merubah bentuk geometris benda kerja sesuai dengan bentuk yang diinginkan. Alat-alat pembentuk menurut operasinya dapat digolongkan dalam alat tekan sebagai berikut:

a. Tekuk Sudut (Bending)

Merupakan proses pelipatan pada lembaran plat disekitar sumbu lurus, sisi, panjang atau lebarnya sehingga diperoleh bidang menyudut terhadap permukaan benda. Penekukan dilakukan pada batas penekanan antara batas elastis dan tegangan patah.

Gambar 2.10 Bending b. Tekuk Sudut Radius (Flanging)

Proses pembentukan yang ada dasarnya sama dengan proses bending. Perbedaannya terletak pada garis pembentukannya yang merupakan garis lengkung.

Gambar 2.11 Flanging c. Embossing

Pada proses ini merupakan cara pembentukan kontur pada blank, biasanya dipakai untuk memberikan penulangan pada produk yang tipis. Pada proses ini tidak terjadi perubahan ketebalan selama proses berlangsung.

Gambar 2.12 Embossing d. Curling

Pada proses ini terjadi penggulungan pada sisi plat yang sama. Tujuan dari proses ini diantaranya adalah untuk memperkuat tepi plat suatu produk, meningkatkan segi keamanan dan menambah nilai estetika pada produk tersebut.

e. Deep Drawing

Deep drawing adalah proses pemebentukan dengan peregangan material sampai batas maksimalnnya. Bentuk lembaran plat yang akan diproses biasanya berupa lemabaran potongan yang merupakan proses blanking atau parting.

Gambar 2.14 Deep Drawing

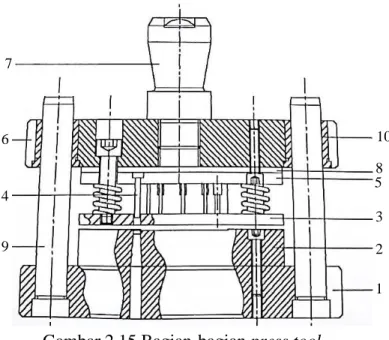

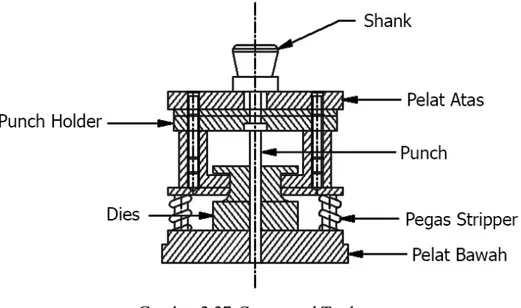

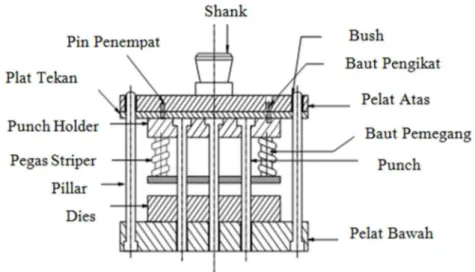

C. Bagian-bagian Press Tool

Bagian utama dari press tool adalah seperti yang ditunjukan pada gambar dibawah ini:

Gambar 2.15 Bagian-bagian press tool Keterangan gambar:

1. Plat Bawah

Plat dasar pada umumnya digunakan sebagai dudukan pillar pengarah dan juga sebagai pendukung dari matres. Bahan plat dasar biasanya dibuat dari besi tuang atau baja lunak.

1 2 3 6 4 5 7 8 9 10

Gambar 2.16 Pelat bawah 2. Dies

Dies merupakan bagian perempuan dari press tool yang membatasi atau mengelilingi punch dan dipasang pada plat bawah atau plat atas dari punch. Bahan die sama dengan bahan punch dan dikeraskan sampai 60-62 HRC.

Gambar 2.17 Dies 3. Pelepas (Stripper)

Fungsi stripper ini diantaranya adalah untuk menahan dan memisahkan benda kerja agar tidak menempel atau terangkat oleh punch saat terjadinya penekanan, juga untuk menjaga agar posisi penekanan tidak berubah. Dilihat dari segi pemasangannnya, stripper dapat dibagai dua:

a. Stripper Tetap (Fixed Stripper)

Stripper ini dipasang pada die dan diikat dengan baut pena. Pada kontruksi press tool yang tidak menggunakan tiang pengarah, stripper ini juga berfungsi sebagai punch.

b. Stripper Bergerak (Movable Stripper)

Dipasang pada plat dimana terdapat punch, dengan menggunakan poros pengarah dan pegas. Stripper bergerak sepanjang poros pengarah, pegas digunakan untuk mengembalikan stripper ke posisi normal setelah proses penekanan.

Secara umum penggunaan stripper dimaksudkan untuk:

a) Mencegah material bergerak saat operasi pengerjaan berlangsung.

b) Mencegah melengkungnya material sewaktu punch bergerak turun kebawah.

c) Mencegah material yang terbentuk menempel setelah pengerjaan dilakukan.

Gambar 2.18 Stripper 4. Punch (Stempel atau Penembus)

Punch merupakan bagian laki-laki atau penembus plat. Punch dipasang pada plat atas (top plate) atau pada plat bawah (bottom plate). Fungsi dari punch ini adalah sebagai pisau pemotong (cutting) juga sebagai penekan pembengkok (forming tool). Bahan punch umumnya baja karbon tinggi yang dikeraskan sampai 60-62 HRC.

Gambar 2.19 Punch 5. Plat Pemegang Punch (Punch Holder Plate)

Plat pemegang punch digunakan sebagai pemegang punch yang dipasangkan tetap pada plat atas. Bahan yang biasa digunakan adalah baja lunak, seperti ST37 dan ST42.

Merupakan plat bergerak, karena dihubungkan langsung dengan mesin. Umumnya pada plat atas dipasang punch kecuali pada inverted die, sebagai poros pemegang (shank) dan juga sebagai dudukan pillar dan bush pengarah. Bahan yang biasa digunakan untuk plat atas ini adalah dari jenis baja tuang atau baja lunak.

Gambar 2.21 Pelat atas 7. Poros Pemegang (Shank)

Poros pemegang biasanya berfungsi sebagai pemegang kontruksi press tool bagian atas. Poros pemegang diikatkan pada plat atas dan ujungnya yang lain dipasang pada rem mesin press. Bahan yang digunakan untuk poros pemegang ini biasanya dari baja lunak.

Gambar 2.22 Shank 8. Plat Penekan (Pressure Plate)

Plat penekan digunakan untuk menahan tekanan balik dari punch untuk menghindari cacat dari plat atas. Plat penekan biasanya dibuat dari baja paduan rendah yang dikeraskan.

Gambar 2.23 Plat penekan

9. Tiang Pengarah (Guide Pillar)

Tiang pengarah digunakan untuk pasangan antara plat atas dan plat dasar untuk mendapatkan ketepatan suaian. Bahan tiang pengarah biasanya dibuat dari baja karbon tinggi yang dikeraskan.

Gambar 2.24 Guide Pillar 10. Sarung Pengarah (Guide Bush)

Sarung pengarah digunakan untuk pasangan plat atas dan plat bawah untuk mendapatkan pasangan dan mencegah cacat. Bahan sarung pengarah terbuat dari kuningan.

Gambar 2.25 Guide Bush

Disamping yang terdapat dalam gambar diatas masih ada komponen lain yang membantu dalam proses terjadinya produk, antara lain:

a. Strip Guide

Berfungsi untuk membimbing plat agar tidak keluar dari jalur selama proses penekanan berlangsung. Strip guide dari bahan baja campuran sedang yang dikeraskan.

b. Pin Stop

Pin stop adalah pena pembatas panjang langkah, yang biasanya dipakai pada kontruksi progressive tool, dan ditempatkan pada lubang pemotongan sebelumnya.

Ditinjau dari prinsip kerjanya press tool dapat diklasifikasikan menjadi tiga jenis yaitu Simple Tool, Compuond Tool, Progressive Tool (Budiarto, 2001). 1. Simple Tool

Simple Tool adalah perkakas tekan sederhana yang dirancang hanya melakukan satu jenis pekerjaan pada satu stasiun kerja. Dalam operasinya hanya satu jenis pemotongan atau pembentukan yang dilakukan, misalnya blanking atau bending saja.

Adapun keuntungan simple tool:

a) Dapat melakukan proses pengerjaan tertentu dalam waktu yang singkat. b) Kontruksinya relatif sederhana sehingga mudah proses pembuatannya. c) Menghasilkan kualitas produk lebih terjamin

d) Mudah di assembling e) Harga alat relatif murah.

Adapun kerugian simple tool:

a) Hanya mampu melakukan proses-proses pengerjaan untuk produk yang sederhana sehingga untuk jenis pengerjaan yang rumit tidak dapat dilakukan oleh jenis press tool ini.

b) Proses pengerjaan yang dapat dilakukan hanya satu jenis saja.

2. Compound Tool

Compound tool atau perkakas tekan gabungan adalah perkakas yang dirancang utuk melakukan dua atau lebih jenis pekerjaan dalam satu stasiun kerja, atau mengerjakan satu jenis pekerjaan pada setiap station. Punch untuk blanking dipasang pada bottom plate dan punch untuk piercing dipasang pada top plate. Kontruksi compound tool dilengkapi dengan penumpuh (shedder) dan penggerak dari penumpuh ini dilakukan dengan punch atau dengan transfer pin sebagai pelepas plat strip dari punch digunakan stripper yang bergerak yang berfungsi sebagai pengarah dari jalannya plat strip.

Kontruksi compound tool sebaiknya dibuat didalam die set, hal ini akan dapat menjamin kepresisian dalam penyetingan. Untuk lebih jelasnya dapat dilihat gambar dibawah ini:

Gambar 2.27 Compound Tool

Keuntungan compound tool bila dibandingkan dengan alat lain adalah tidak memerlukan ruang yang luas pada penekanan yang diperlukan dibanding dengan gaya yang dibutuhkan, kemudian hasil produksi yang dihasilkan mempunyai kualitas yang baik dan rata.

Keterbatasan dan kekurangan dari compound tool ini adalah tidak mungkin untuk produk-produk yang mempunyai bentuk yang rumit dan ketepatan produksi mudah, kurang lebih 2-3 langkah untuk setiap detik.

Bila dua atau lebih langkah operasi pada satu alat pada satu jalur yang sama dengan operasi yang berbeda tiap langkahnya maka alat tersebut dikatakan Progressive Tool. Pada setiap langkah penekanan pada didapat berupa proses forming. Misalnya langkah pertama piercing dan langkah kedua blanking atau proses potong dan bentuk.

Gambar 2.28 Progressive Tool

Cara kerja dari progressive tool adalah langkah demi langkah dengan setiap jarak langkah adalah sama, dan progressive tool dapat dibuat untuk memproduksi komponen dari plat strip menjadi komponen setengah jadi atau dari plat strip menjadi komponen yang siap pakai. Hal ini sangat tergantung pada bentuk dari batas proses yang dapat dilakukan pada alat tersebut. Sebagai gambaran kontruksi sederhana ditunjukan pada gambar dibawah ini:

Keuntungan progressive tool:

a) Rata-rata relatif tinggi dalam produksi dan kemungkinan dapat bekerja secara otomatis.

b) Dalam satu alat dapat dibuat dengan bermacam-macam proses operasi. c) Untuk produk-produk yang mempunyai bentuk yang rumit dapat dibuat

dengan cara membagi bagian yang dipotong atau dibentuk ditempat berbeda.

Kerugian atau keterbatasan progressive tool:

a) Ukuran alat lebih besar bila dibandingkan dengan bentuk lain dan kadang-kadang diperlukan gaya penekanan yang besar.

b) Untuk perawatan lebih sulit dan lebih mahal. c) Harga relatif lebih mahal karena bentuknya rumit. d) Diperlukan ketelitian dalam setting.

E. Dasar Perhitungan Pada Press Tool 1. Dasar Perhitungan Bentangan

Gambar: 2.29 Perhitungan Bentangan Panjang total bentangan (B) dapat dihitung dengan rumus:

... (1) Dimana:

a = e = L1 – (r + t)

c = L2 – 2(r + t)

b = d = (r + x) 2

besarmya harga x tergantung pada perbandingan tebal (t) dengan radius permukaan (r) plat.

R < 2s ... x = 0,33s R < 2s- 4s ... x = 0,40s R > 4s ... x= 0,50s

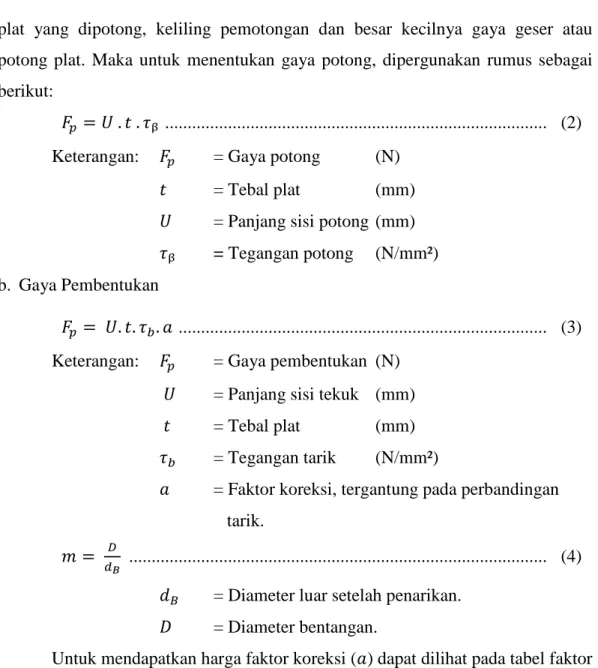

2. Perhitungan Gaya Potong dan Pembentukan

a. Gaya Potong

Untuk menentukan gaya pemotongan ditentukan oleh bentuk punch. Untuk perhitungan gaya pemotongan disamping bentuk punch, juga oleh tebal

potong plat. Maka untuk menentukan gaya potong, dipergunakan rumus sebagai berikut:

. . ᵦ ... (2)

Keterangan: = Gaya potong (N)

= Tebal plat (mm)

= Panjang sisi potong (mm)

ᵦ = Tegangan potong (N/mm²) b. Gaya Pembentukan

. . . ... (3)

Keterangan: = Gaya pembentukan (N)

= Panjang sisi tekuk (mm)

= Tebal plat (mm)

= Tegangan tarik (N/mm²)

= Faktor koreksi, tergantung pada perbandingan tarik.

... (4)

= Diameter luar setelah penarikan. = Diameter bentangan.

Untuk mendapatkan harga faktor koreksi ( ) dapat dilihat pada tabel faktor koreksi berikut.

Tabel 2.1 Faktor Koreksi Tekukan

0,50 2 1 0,55 1,82 0,9 0,60 1,67 0,8 0,65 1,54 0,7 0,70 1,43 0,6 0,75 1,33 0,5 0,80 1,25 0,4 0,85 1,18 0,3 0,90 1,11 0,2 0,95 1,05 0,17

c. Gaya Stripper

Berdasarkan prinsip kerjanya maka stripper dapat digolongkan menjadi dua kelompok yaitu:

a) Stripper Tetap (Fixed Stripper)

Pada jenis ini stripper terikat secara tetap pada perkakas. b) Stripper Bergerak (Spring Load Stripper)

Pada jenis ini stripper dapat bergerak naik turun dengan adanya pegas yang terpasang dengan baut penghantarnya. Besar gaya stripper berkisar 5% - 20% dari gaya potong dan pembentukan.

! "0,05 − 0,20'. ()(*+ ... (5) Keterangan: ,- = gaya pegas stripper (N)

()(*+ = gaya total (N)

d. Spring Back

Spring back adalah kecendrungan plat untuk kembali dalam keadaan awal setelah proses penekanan dihilangkan proses penekanan dihilangkan. Adanya spring back menyebabkan sudut hasil penekukan lebih besar dari yang diharapkan, disamping itu pada proses drawing dapat menyebabkan perubahan bentuk pada umumnya.

Spring back dapat diatasi dengan memperkecil clearance pada bagian bersentuhan antara punch dengan die atau dengan melebihkan beberapa derajat kemiringan dari yang telah ditentukan.

e. Pengurangan Gaya Penekanan

Untuk menghindari beban yang berlebihan pada mesin press maka perlu dilakukan pengurangan gaya penekanan pada penggunaan mesin press. Ada bermacam-macam metode untuk mengurangi gaya pemotongan ini, diantaranya:

a) Dengan memberikan pelumasan pada punch dan die.

b) Dengan memperkecil daerah geser, sehingga bisa mengurangi kejutan pada mesin press. Hal ini bisa dilakukan dengan menggerinda sedikit permukaan punch dan die sehingga membentuk sudut geser yang kecil terhadap gaya total.

Gambar 2.30 Sudut Geser Punch

c) Dengan memberikan panjang yang berbeda diantara punch sebesar ketebalan plat ditambah 0,3846 mm.

Gambar 2.31 Perbedaan Panjang antara Punch

3. Dasar Perhitungan Dimensi

a. Perhitungan Panjang Punch

Dalam menentukan panjang punch umumnya telah diketahui terlebih dahulu ukuran diameternya atau luas penembusan yang dibutuhkan. Agar tidak terjadi pembengkokan pada punch saat melakukan pemotongan maupun

pembentukan, maka perlu diperhitungkan panjang maksimum yang

diperbolehkan. Besarnya gaya tekan yang terjadi saat pemotongan dihitung dengan rumus :

( . . / . +0² ... (6)

Keterangan: ( = Gaya Penekanan (N)

2 = Modulus Elastisitas (N/mm²)

3 = Momen Inersia ( 4 '

5 = Panjang Maksimum (mm)

Sedangkan gaya-gaya yang diperlukan untuk memotong maupun menembus plat benda kerja dihitung dengan rumus berikut:

a) Untuk punch penampang bulat I = .

4 4

b) Untuk punch persegi panjang I = .

4 4

Sehingga panjang punch maksimum diperoleh dengan rumus: a) Untuk punch bulat

56*7 8../.9: ... (7) b) Untuk punch persegi panjang

56*7 8../.9: ... (8) b. Menentukan Tebal Die

Untuk menentukan tebal die dapat dicari dengan rumus berikut:

; 8:<=<>?

@

A

... (9)

Keterangan: ; = Tebal die (mm)

()(*+ = Gaya total yang bekerja (N)

B = Gaya gravitas (9,81 m/s²)

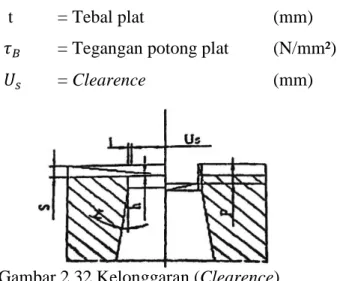

c. Clearence

Clearence merupakan jarak kelonggaran antara batang punch dengan lubang die. Untuk mendapatkan kelonggaran antara die dengan punch dapat dicari dengan rumus berikut:

Clearence tiap sisi

! = c.t √ ... (10) Untuk t < 3 mm

Untuk t > 3 mm

Keterangan: c = Faktor kerja (0,005-0,035)

= Tegangan potong plat (N/mm²)

! = Clearence (mm)

Gambar 2.32 Kelonggaran (Clearence) Untuk harga bagian ketebalan h:

ℎ 3 . ... (11)

Untuk pemotongan plat t ≤ 2

Sedangkan untuk sudut kemiringan (F) adalah:

F = arc tg G ... (12) d. Perhitungan Titik Berat Garis Gaya

Untuk sumbu H = I>J> KILJL KIMJM …..KIOJO

I> KILKIM…..KIO ... (13)

Untuk sumbu P = I>Q> KILQL KIMQM …..KIOQO

I> KILKIM…..KIO ... (14)

Dimana: H = Jarak pusat gaya terhadap sumbu X (mm)

P = Jarak pusat gaya terhadap sumbu Y (mm)

Titik berat garis lengkung

R S. TUV ** ... (15)

W S. TUV ** ... (16) Keterangan: W = Jarak dari sumbu x ke titik berat.

R = Jarak dari sumbu y ke titik berat.

X = Jari-jari garis lengkung. = Besarnya sudut yang simetris.

e. Perhitungan Gaya Plat Atas

Plat atas merupakan tempat menempelnya plat dudukan stempel, dan bagian yang saling menempel perlu di gerinda agar permukaan rata. Plat atas akan menerima beban dari proses pemotongan. Dalam perencanaan ini tebal plat berpedoman pada momen bengkok.

Untuk menghitung momen bengkok ditinjau pada gaya sebelah kiri shank.

. 5 ... (17) Maka: Y G5G Z5Z 5 ⋯ \5\ ] = . ^² ... (18) Maka: _ `L aL ... (19)

Keterangan : _ = Tegangan bengkok (N/mm²)

Y = Momen bengkok (N/mm²)

] = Momen tahanan bengkok (Nmm)

F = Gaya (N)

L = Jarak (mm)

b = Lebar penampang (mm)

h = Tinggi penampang (mm)

4. Perhitungan Biaya Produksi

Biaya produksi merupakan biaya-biaya yang terjadi untuk mengolah bahan baku menjadi barang jadi siap dijual (Mulyadi, 2007).

a. Perhitungan Biaya Bahan

Dalam menentukan berapa banyak bahan yang terpakai dalam pembuatan press tool ini dapat dihitung dengan menggunakan rumus:

Harga bahan = berat bahan x harga ... (21) b. Biaya Operator

Dalam menentukan upah operator harus sesusai dengan upah yang telah ditetapkan.

Upah = Upah per jam (Rp/jam) x Waktu total pengerjaan (jam) ... (23) c. Biaya Listrik

Untuk menentukan biaya pemakaian listrik dapat digunakan persamaan sebagai berikut:

B = Tm x BL x P ... (24) Diamana:

- B = biaya listrik (Rp)

- Tm = Waktu permesinan (jam)

- BL = Biaya pemakaian listrik (Rp. 930/ KWh)

- P = Daya Mesin (KW)

F. Proses Perlakuan Panas (Heat Treatment)

Perlakuan panas diberikan kepada logam secara terkontrol untuk mendapatkan sifat-sifat mekanik yang diperlukan dengan tujuan untuk meningkatkan nilai kekerasan pada komponen punch dan dies sehinga didapatkan fungsi pemotongan yang sesuai (Khurmi, 2005).

Through hardening merupakan salah satu proses perlakuan panas yang bertujuan untuk mendapatkan kekerasan maksimum pada bagian permukaan dan bagian dalam dari benda kerja. Baja didefenikan sebagai paduan antara besi (Fe) dan karbon (C) dengan kandungan kandungan karbon tidak lebih dari 1,7%, penggunaan baja sebagai bahan pembuatan punch dan dies dapat mengunakan Amutit atau DF2 dikarenakan kekerasan dari baja tersebut dapat mencapai 60-62 HRC. Ketika dilakukan proses heat treatment dimana harga kekerasan hanya dapat dicapai dengan menggunakan baja jenis ini, baja jenis ini tergolong ke dalam baja karbon tinggi (>0,5%C).

Tahapan pengerjaan yang harus dilakukan sebelum proses pengerasan adalah sebagai berikut:

1. Benda kerja harus dibersihkan terlebih dahulu dari terak dan oli.

2. Benda kerja harus ditempatkan pada fixture atau diikat dengan kawat sebelum diletakkan didalam tungku.

3. Benda kerja harus mempunyai struktur yang homogen dan halus agar tidak terjadi distorsi dan retak pada saat dipanaskan ataupun didinginkan.

Proses perlakuan panas secara umum terdiri dari:

1. Hardening

Proses memanaskan baja sampai ke temperatur pengerasan (temperatur austenisasi). Meterial yang dikeraskan ini adalah DF 2, besarnya temperatur pengerasan yaitu antara 7800 – 8200 (bohler high grade steel). Lamanya pemensan pada temperatur pengerasan bergantung pada jenis baja (kadar karbon) dan dimensi benda kerja.

2. Holding Time

Holding time dilakukan unutk mendapatkan kekerasan maksimum dari suatu bahan pada proses hardening dengan menahan pada temperatur pengerasan untuk memperoleh pemanasan yang homogen, sehingga struktur austenitnya homogen atau terjadi kelarutan karbida ke dalam austenit difusi karbon dan unsur paduannya.

Pedoman unutk menentukan holding time dari berbagai jenis baja: a. Baja kontruksi dari baja karbon dan baja paduan rendah

Baja yang mengandung karbida yang mudah larut, memerlukan holding time yang singkat antara 5 - 15 menit setelah mencapai temperatur pemanasannya dianggap sudah memadai. Baja konstruksi dari baja paduan rendah dianjurkan menggunakan holding time antara 15 – 25 menit dan tidak tergantung ukuran benda kerja.

b. Low alloy tool steel

Memerlukan holding time yang tepat, agar kekerasan yang diinginkan dapat tercapai. Dianjurkan menggunakan holding time 0,5 menit per milimeter tebal benda atau sekitar 10 – 30 menit.

Membutuhkan holding time yang paling panjang diantara semua baja perkakas dan juga tergantung pada temperatur pemanasan, serta diperlukan kombinasi temperatur dan holding time yang tepat. Biasanya dianjurkan menggunakan holding time 0,5 menit per milimeter tebal benda dengan waktu minimum 10 menit dan waktu maksimum 1 jam.

d. Hot work tool steel

Mengandung karbida yang sulit larut dan akan baru larut pada temperatur 10000C. Pada temperatur ini kemungkinan terjadinya pertumbuhan butir sangat besar, oleh karena itu holding time harus dibatasi antara 15 – 30 menit.

e. High speed steel

Memerlukan temperatur pemanasan yang sangat tinggi antara 1200 – 13000C. Hal ini untuk mencegah terjadinya pertumbuhan butir holding time

diambil hanya beberapa menit.

3. Quenching

Benda yang telah dipanaskan dan ditahan pada temperatur pengerasannya dalam jangka waktu tertentu yang selanjutnya didinginkan dengan cepat agar diperoleh struktur martensit yang keras. Laju pendinginan harus dikontrol dengan cermat agar pembentukan fasa yang diinginkan dapat tercapai. Sifat yang diinginkan diperoleh dari benda yang diproses tergantung dari metoda pendinginannya.

Macam metoda pendinginan adalah sebagai berikut:

• Pendinginan langsung (Directquenching)

• Austempering

• Martempering

• Pendinginan yang ditunda (delayquenching)

Proses pencelupkan benda kerja kedalam media pendinginan dengan memvariasikan media pendingin maka laju pendinginan akan berubah sehingga akan berubah, sehingga struktur mikro yang diperoleh akan berbeda. Pendinginan yang cepat dapat menghasilkan meterial yang keras dengan struktur martensit dan

pendinginanyang lambat dapat menghasilkan meterial yang lunak dengan struktur perlit atau bainite.

Media pendingian yang yang digunakan tergantung komposisi kimia baja yang diproses, kekerasan yang akan dicapai, besarnya distorsi yang diijinkan dan kompleksitas bentuk benda. Media pendinginan yang digunakan adalah air, oli, brine, garam cair dan udara.

4. Tempering

Baja yang telah mengalami proses pengerasan mempunyai sifat yang sangat keras tetapi getas karena terbentuknya struktur martensin. Untuk merunrunkan sifat getas dilakukan proses proses tempering. Proses tempering merupakan proses pemanasan kembali pada temperatur 1000 – 6000C dan dilanjutkan dengan pendinginan lambat di udara terbuka, sehingga akan menaikan keuletan dan sedikit menurunkan kekerasan.

Komponen yang dikeraskan diantaranya: a. Punch cutting

- Material : DF 2

- Kekerasan : 62HRC

- Stress relieving temp : 6500C

- Hardening temp : 780-8200C

- Media pendinginan : Oli

- Tempering temp : 2000C

b. Dies

- Material : DF 2

- Kekerasan : 62HRC

- Stress relieving temp : 6500C

- Hardening temp : 780-8200C

- Media pendinginan : Oli

A. Waktu Dan Tempat

Metode yang digunakan dalam perancangan ini adalah metode analisis dengan simulasi, yaitu metode yang digunakan untuk memperagakan rancangan alat yang mirip keadaan sesungguhnya dengan suatu permodelan yang telah dianalisa.

Perancangan ini dilakukan di Laboratorium CAD Teknik Mesin Politeknik Nageri Padang. Waktu perancangan dilakukan dalam jangka waktu 2 bulan dimulai dari bulan Agustus 2017 sampai bulan September 2017.

B. Bentuk Produk

C. Konsep Pemilihan Bahan

Merancang maupun memodifikasi suatu alat, terlebih dahulu harus mengetahui bahan-bahan yang akan dipakai dari alat tersebut, Hal ini terkait dengan proses Pembuatan, Perakitan, Perawatan dan Perbaikanya. Hal-hal pokok yang harus diperhatikan dalam pemilihan bahan adalah :

1. Sifat Mekanis Bahan

Sifat mekanis adalah daya tahan dan kekuatan bahan terhadap gaya yang diterima (Khurmi, 2005). Dalam suatu rancangan perlu diketahui sifat mekanis bahan, agar dalam menentukan bahan yang akan digunanakan lebih efektif dan efesien. Dengan mengetahui sifat mekanis , maka dapat diketahui bahwa bahan tersebut mampu menerima beban yang sesuai dengan fungsi dari masing-masing komponen pada konstruksi yang akan dibuat. Sifat mekanis bahan meliputi kekuatan tari, modulus elastisitas, tegangan geser dan tegangan puntir.

2. Sifat Fisis Bahan

Sifat fisis adalah ketahanan dan kekuatan bahan yang dipengaruhi dari unsur-unsur pembentuk bahan tersebut. Sifat fisis bahan perlu diketahui dalam perancangan agar dapat menentukan bahan yang cocok untuk digunakan. Sifat bahan dapat meluputi warna, kekerasan, bentuk, ukuran, konduktivitas termal, titik leleh bahan dan ketahanan bahan terhadap korosi (Khurni, 2005)

3. Sifat Teknis Bahan

Kemampuan dari bahan tersebut untuk dapat dikerjakan dengan berbagai jenis proses permesinan, proses penempaan, proses pengelasan dan sebagainya. Hal ini dapat mempengaruhi tingkat kepresisian dari komponen-komponen yang akan dibuat sehingga menjadi sebuah mesin. Dengan memperhatikan hal tersebut diatas maka dapat diketahui kemampuan bahan tersebut untuk dapat dikerjakan dengan mesin atau dengan proses lainnya.

4. Bahan Mudah Didapat

Dalam perencanaan suatu produk,apakah bahan yang digunakan mudah didapat. Kendatipun bahan yang direncanakan sudah cukup baik, tetapi tidak

maupun masalah dikemudian hari, karena hambatan bahan baku tersebut. Untuk itu, harus terlebih dahulu mengetahui apakah bahan yang akan digunakan itu mempunyai komponen pengganti agar dapat menjaga kemungkinan apabila bahan yang digunakan tidak ada dipasaran.

D. Prosedur Perhitungan Perancangan

Pada saat merencanakan konsep press tool, yang harus dilakukan sebelumnya yaitu menentukan langkah-langkah yang akan digunakan dalam perhitungan. Hal tersebut sangat menentukan proses analisa selanjutnya

Langkah-langkah perhitungan tersebut meliputi: 1. Menentukan dimensi dan bentangan produk

2. Setelah diketahui dimensi dan bentangan produk tersebut, maka langkah selanjutnya membuat perencanaan lay-out kerja.

3. Langkah selanjutnya akan dibahas gaya yang bekerja pada press tool yang diantara merupakan gaya potong dan gaya bending dari penampang masing-masing punch.

4. Kemudian mencari titik berat masing-masing punch dan titik berat gabungan berdasarkan gaya yang didapat

5. Selanjutnya merupakan perhitungan dalam menentukan dimensi press tool dan komponen-komponen pendukung lainnya.

6. Menentukan bahan Pressure plate digunakan untuk menahan langsung tekanan balik dari punch. Maka diperlukan bahan yang memiliki kekuatan yang mampu menahan tekanan balik punch saat menekan bahan benda kerja dan dapat melindungi bahan pelat atas dan punch dari kerusakan.

7. Langkah terahkir yaitu menghitung massa press tool yang terdiri dari seluruh komponennya untuk menentukan harga bahan dan biaya produksi.

E. Bahan Yang Digunakan

Setiap komponen pada press tool memiliki kekuatan material yang berbeda-beda sesuai fungsinya. Perancangan material yang akan digunakan untuk komponen rancangan dan produk yang dihasilkan yaitu:

1. Plat Atas dan Plat Bawah

Plat atas merupakan tempat dudukan dari komponen-komponen bagian atas, seperti Shank, Bush, dan plat penetrasi, serta Plat bawah merupakan tempat dudukan dari Dies dan tiang pengarah. Pada saat proses pengerjaan berlangsung plat atas dan plat bawah akan menerima tekanan oleh karena itu dipilih bahan St 42 dengan kekuatan takik 420 N/mm2. Bahan ini dapat dikerjakan dan mudah didapatkan di pasaran ( Budiarto, 2001).

2. Punch dan Dies

Punch merupakan bagian yang melakukan proses pemotongan dan pembentukan sesuai dengan pasangan pada Dies. Material yang dipilih yaitu baja dengan kandungan karbon minimal 0,02% dan mempunyai kekuatan tarik 600 N/mm2 yang dikeraskan melalui proses Heat Treatment supaya material memiliki daya potong yang lebih keras dan tajam (Budiarto, 2001).

Bahan yang digunakan pada komponen ini diklarifikasikan pada bahan tool steel yaitu DF 2 (standar ASSAB).

3. Punch Holder

Punch holder akan mengalami tegangan permukaan terhadap punch agar menjaga posisi punch tetap kokoh dan mantap pada tempatnya. Sehinga dipilih bahan St 42 dengan kekuatan tarik 420 N/mm2 (Budiarto, 2001).

4. Stripper Plate

Bagian ini bergerak bebas naik turun beserta pegas yang terpasang pada baut pemegangnya. Plat strippper berfungsi sebagai penjepit benda kerja agar tidak bergeser pada saat proses berlangsung, oleh sebab itu dipilih bahan St 37 dengan kekuatan tarik 370 N/mm2 (Budiarto, 2001).

5. Shank

Shank terletak pada titik berat yang dihitung berdasarkan penyebaran gaya potong dan gaya pembentukan dengan tujuan untuk menghindari tekanan yang tidak merata pada plat atas. Dalam pemakaiannya Shank akan mengalami beban dinamis, sehingga bahan untuk shank harus aman dari beban tersebut. Untuk itu bahan shank dipilih St 42 dengan kekuatan tarik 420 N/mm2 (Budiarto, 2001).

Gambar 3.2 Diagram Alir Mulai

Ide dan gagasan mengenai rancangan press tool Mengumpulkan data masukan Melakukan perancangan permodelan dan perhitungan Mensimulasikan menggunakan solidwork 2015 Simulasi berhasil Penarikan kesimpulan Selesai Tidak Ya

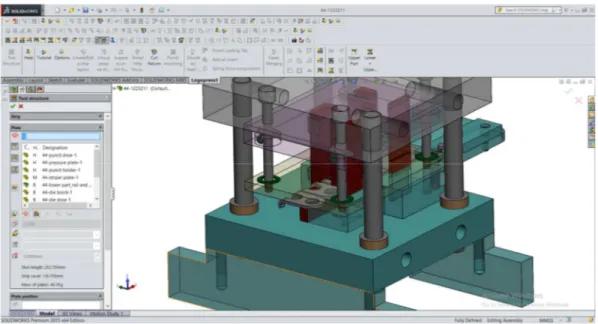

G. Mensimulasikan Permodelan Press Tool

Simulasi berjutuan untuk mendapatkan bentuk visua dari proses kerja press tool sebelum dibuatkan bentuk nyata press tool tersebut. Mensimulasikan press tool tentunya menggunakan softwere simulasi yang salah satunya adalah solidwork premium 2015 dengan tambahan plugin logopress SP3 2015.

Adapun langkah-langkah dalam pembuatan simulasi press tool adalah sebagai berikut:

1. Mendefenikan proses kerja dan bentangan produk

Gambar 3.3 Proses kerja dan bentangan

2. Menentukan jumlah station dan membuat layout menggunakan menu create/edit a strip layout

Gambar 3.5 Membuat punch 4. Menbuat konstruksi presstool

5. Mensimulasikan press tool dengan menu tool animation

Gambar 3.7 Animasi

H. Analisa

Setelah pembuatan simulasi dari press tool, dilakuan analisa mengunakan softwere Solidwork Premium 2015 dengan Add-In simulation analysis pada punch yang memiliki kemungkinan paling kritis. Parameter yang dianalisa adalah tengangan, regangan dan bukling yang terjadi.

A. Bentuk Dan Dimensi Produk

Untuk merancang press tool ini terlebih dahulu kita harus mengetahui bentuk dan dimensi dari produk yang dihasilkhan sesuai rencana, sehingga akan memudahkan untuk analisa selanjutnya. Bentuk dan dimensi dari produk yang akan dibuat pada perancangan press tool pembuat washer as roda belakang untuk sepeda motor CB 150Rdapat dilihat pada Gambar 4.1.

B. Perhitungan Bentangan

Perhitungan panjang bentangan dari sebuah produk pada perancangan press tool pembuat washer as roda belakang untuk sepeda motor CB 150R dapat dilihat pada Gambar 4.2.

Gambar 4.2 Perhitungan bentangan Diket: L1 = 46 mm t = 3 mm L2 = 10 mm r = 3 mm B = a + b + c - a = L1 – (r + t) = 46 mm – (3 mm + 3mm) = 40 mm - b = (r + x) 2 Karena, r < 2t Maka x = 0,33t = 0,33 x 3 mm = 0,99 mm = (3 mm + 0,99 mm) 2 x 3,14 x = 6,26 mm - c = L2 – (r + t) = 10 mm – (3 mm + 3 mm) = 4 mm

Jadi total panjang bentangan pelat yang digunakan adalah:

B = a + b + c

= 40 mm + 6.26 mm + 4 mm = 50,26 mm

1. Layout Proses Kerja

Gambar 4.3 Layout proses kerja

Prose Notching Prose Pierching Prose Bending Prose Parting Produk

2. Posisi Punch pada Layout

Gambar 4.4 Posisi punch pada layout Keterangan • Punch 1: Notching • Punch 2: Notching • Punch 3: Notching • Punch 4: Pierching • Punch 5: Bending • Punch 6: Parting Punch 2 Punch 3 Punch 5 Punch 1 Punch 4 Punch 6

1. Panjang Garis Gaya (U)

a. Panjang Garis Gaya Punch 1 untuk Proses Notching

- U1 = 33 mm + 3,74 mm

= 36,74 mm

Gambar 4.5 Garis gaya punch 1 b. Panjang Garis Gaya Punch 2 untuk Proses Notching

- U2 = 12,26 mm + 2 8 mm+ 12,26 mm

= 49.64 mm

Gambar 4.6 Garis gaya punch 2 c. Panjang Garis Gaya Punch 3 untuk Proses Notching

- U3 = 25,26 mm + 3 mm+ 25,26 mm

= 53, 52 mm

d. Panjang Garis Gaya Punch 4 untuk Proses Pierching

- U4 = D

= 3,14 15 mm = 47,1 mm

Gambar 4.8 Garis gaya punch 4 e. Panjang Garis Gaya Punch 5 untuk Proses Bending

- U5 = 7 mm + 7mm

= 14 mm

Gambar 4.9 Garis gaya punch 5 f. Panjang Garis Gaya Punch 6 untuk Proses Parting

- U6 = 2 15 mm + 10 mm + 10 mm + 2 15 mm

= 23, 55 mm + 10 mm + 10mm + 23,55 mm = 67,1 mm

Pada bagian ini akan membahas perencanaan gaya yang bekerja pada proses kerja press tool. Disini terlihat bentuk dan dimensi dari garis gaya masing-masing punch. Gaya yang bekerja antara lain gaya potong dan gaya tekuk.

Gaya potong dan gaya tekuk suatu benda dipengaruhi oleh tegangan tarik dan tegangan geser dari bahan benda kerja tersebut. Pada perencanaan ini benda kerja terbuat dari bahan St 37 yang memiliki:

- Tegangan Tarik ( ) = 370 N/mm2

- Modulus Elastisitas = 210.000 N/mm2

- Tebal Pelat (t) = 3 mm

- Tegangan geser bahan ( g) = 0,8

Hal yang sangat berpengaruh untuk menghitung gaya yang bekerja adalah tebal pelat, panjang garis gaya dan tegangan geser bahan pelat. Rumus yang digunakan dalam perhitungan gaya ini yaitu:

- Gaya potong (Notching, Parting, Pierching) F = g U t

= 0,8 U t

- Gaya tekuk (Bending)

F = U t

Dimana:

= faktor koreksi dari perbandingan tarik (m) m =

=

= 0,5

Dapat dilihat pada tabel 2.1, maka didapatkan: = 1

Berdasarkan persamaan tersebut diatas, sehingga diperoleh:

- Fp1 = 0,8 U t

= 0,8 370 N/mm2 36,74 mm 3 mm

- Fp2 = 0,8 U t = 0,8 370 N/mm2 49,64 mm 3 mm = 44.080,32 N - Fp3 = 0,8 U t = 0,8 370 N/mm2 53,52 mm 3 mm = 47.525,76 N - Fp4 = 0,8 U t = 0,8 370 N/mm2 47,1 mm 3 mm = 41.824,8 N - Fp5 = U t = 1 370 N/mm2 14 mm 3 mm = 15.540 N - Fp6 = 0,8 U t = 0,8 370 N/mm2 67,1 mm 3 mm = 59.584,8 N

Setelah didapatkan gaya yang terjadi pada masing-masing Punch, maka diperoleh gaya total dari pemotongan dan pembentukannya yaitu:

- Ftotal = Fp1 + Fp2 +Fp3 + Fp4 + Fp5 + Fp6

= 32.625,12 N + 44.080,32 N + 47.525,76 N + 41.824,8 N + 15.540 N + 59.584,8 N

= 241.180.8 N

3. Gaya Pegas Stripper

Pada perancangan ini mengunakan stripper bergerak dengan jumlah pegas penjepit 4 buah yang memiliki gaya penekanan sebesar 13% dari gaya total .

Maka dapat diperoleh gaya pegas stripper (Fps)dan gaya tiap pegas (Fpg)

yaitu:

a. Gaya pegas stripper

- Fps = 13% Ftotal

= 13% 241.180.8 N = 31.353,5 N

-

Fpg =! "#

= . , &

= 7.838,375 N

Dalam tabel FIBRO besarnya penjepitan dari pegas berada dalam satuan Kp sebagai gaya normal (Fn) dimana:

1 N = 0,102 Kp

Selanjutnya, besar gaya tiap pegas dalam satuan Kp adalah:

- Fn = Fpg

= 7.838,375 0,102 Kp

= 799,514 Kp

Jadi, pegas yang diambil menurut katalog standar HASCO (Lampiran 2) dan disesuaikan dengan gaya pegas yaitu:

- Gaya normal (Fn) = 883 Kp

- Panjang pegas efektif (Ln) = 27 mm

- Panjang pegas dengan beban maksimal (Sn) = 23 mm

- Panjang pegas minimal (Lc) = 26 mm

- Panjang pegas maksimal (Lo) = 50 mm

- Diameter luar (Do) = 28 mm

- Diameter dalam (Di) = 20 mm

- Diameter kawat pegas (d) = 4 mm

dari gaya normal yang telah disesuaikan dengan catalog standar FIBRO maka gaya total pegasnya adalah:

-

F tota pegas = , NE. Perhitungan Titik Berat 1. Titik Berat Garis Gaya

a. Titik berat punch 1

Gambar 4.11 Titik berat punch 1 Table 4.1 Titik berat punch 1

Garis X Y L Lx Ly A 0 1.87 3 0 5.61 B 16.5 0 33 544.5 0 Ʃ = 36 544.5 5.61 - X = ∑() ∑( = , * = 15,125 mm - Y = ∑(+ ∑( = , * = 0,156 mm

Jadi, titik berat garis gaya punch 1 adalah (15,125 ; 0,156) b. Titik berat punch 2