PROSES PENGEMASAN

SIRUPDI PT KARYA CIPTANYATA WISESA

KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat – syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh : Edwin Widjaja NIM : 14.I1.0073

PROGRAM STUDI TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

i

HALAMAN PENGESAHAN

PENGAWASAN MUTU BAHAN PENGEMAS SIRUP

DI PT KARYA CIPTANYATA WISESA

Oleh : Edwin Widjaja NIM : 14.I1.0073

PROGRAM STUDI : TEKNOLOGI PANGAN

Laporan Kerja Praktek ini telah disetujui dan dipertahankan di hadapan sidang penguji pada 9 Juni 2017

Semarang, Fakultas Teknologi Pertanian Program Studi Teknologi Pangan Universitas Soegijapranata Semarang

Pembimbing Lapangan, Dekan,

Stefanus Dr.V. Kristina Ananingsih, ST, MSc.

Pembimbing Akademik

ii

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esakarena telah memberi kasih dan berkat-Nya sehingga penulis dapat melaksanakan Kerja Praktek di PT. Karya Ciptanyata Wisesa dapat menyelesaikan Laporan Kerja Praktek dengan judul “Pengawasan Mutu Bahan Pengemas Sirup di PT. Karya Ciptanyata Wisesa”. Salah satu tujuan dari kerja praktek adalah sebagai pemenuhan mata kuliah Kerja Praktek pada Program S1 Teknologi Pangan Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang.

Dalam menjalankan Kerja Praktek dan penulisan Laporan Kerja Praktek ini, penulis memperoleh banyak wawasan, pengetahuan, keterampilan, serta pengalaman dalam bidang pangan khususnya pada bagian bahan pengemas untuk sirup di PT. Karya Ciptanyata Wisesa. Laporan ini dapat selesai berkat dukungan, pengarahan, serta dari banyak pihak. Oleh karena itu, penulis ingin mengucapkan terima kasih kepada :

1. Dr. V. Kristina Ananingsih, ST., M.Sc. sebagai Dekan Teknologi Pertanian Universitas Katolik Soegijapranata Semarang.

2. Dhea Nathania Hendryanti, S.TP sebagai Koordinator Kerja Praktek Teknologi Pangan Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang 3. Novita Ika Putri, S.TP, M.Sc. sebagai dosen pembimbing yang telah meluangkan

waktunya untuk mengarahkan dan membimbing.

4. Bapak Dwi dan Bapak Puji yang telah memberikan kesempatan kepada penulis untuk dapat melaksanakan Kerja Praktek di Unit QualityControl.

5. Bapak Stefanussebagai Pembimbing Lapangan yang telah memberikan bimbingan dan meluangkan waktu selama kami melaksanakan Kerja Praktek.

6. Para staf dari PT. Karya Ciptanyata Wisesa yang telah banyak meluangkan waktu untuk membimbing penulis.

7. Orang tua wali Penulis, Wiyanto dan Lianawati, saudara tersayang, Ivan Widjaja, Felix Widjaja dan Charles Willyanto ; serta semua keluarga yang selalu berdoa dan memberikan semangat serta dukungan material dalam keberhasilan pelaksanaan Kerja Praktek dan penyusunan laporan Kerja Praktek ini.

iii

memberikan semangat dan kerja sama yang baik selama Kerja Praktek berlangsung. 9. Sahabat, teman dan kakak kelas FTP yang maumemberi informasimengenai Kerja

Praktek dan pembuatan laporan.

Akhir kata, penulis berharap agar laporan Kerja Praktek ini bermanfaat bagi para pembaca khususnya mahasiswa Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata. Dalam pembuatan laporan Kerja Praktek ini, penulis menyadaribahwa jauh dari kesempurnaan. Sehingga penulis berharap dapat diberikan kritik dan saran yang membangun demi kesempurnaan laporan Kerja Praktek ini dan kebaikan penulis di masa yang akan datang.

Semarang, 29 Maret 2017 Penulis

iv DAFTAR ISI HALAMAN PENGESAHAN ... i KATA PENGANTAR ... ii DAFTAR ISI ... iv DAFTAR GAMBAR ...v DAFTAR TABEL ... vi 1. PENDAHULUAN ...1 1.1. Latar Belakang ... 1 1.2. Tujuan ... 1

1.3. Tempat dan Waktu Pelaksanaan ... 1

1.4. Metode Kerja Praktek ... 1

2. KEADAAN UMUM PERUSAHAAN ...3

2.1. Sejarah Perusahaan ... 3

2.2. Profil Perusahaan ... 3

2.3. Visi dan Misi Perusahaan ... 3

2.4. Struktur Organisasi ... 4

2.5. Ketenagakerjaan ... 5

3. SPESIFIKASI PRODUK PT. KARYA CIPTANYATA WISESA ...6

4. PROSES PRODUKSI ...8

4.1. Bahan Baku ... 8

4.2. Alur Proses Produksi ... 10

4.3. Proses Pengemasan ... 12

5. PEMBAHASAN ...15

5.1. Bahan Baku Pengemasan ... 15

5.2. Proses Penerimaan Bahan Pengemas ... 18

5.3. Proses Pengemasan ... 19

v

DAFTAR GAMBAR

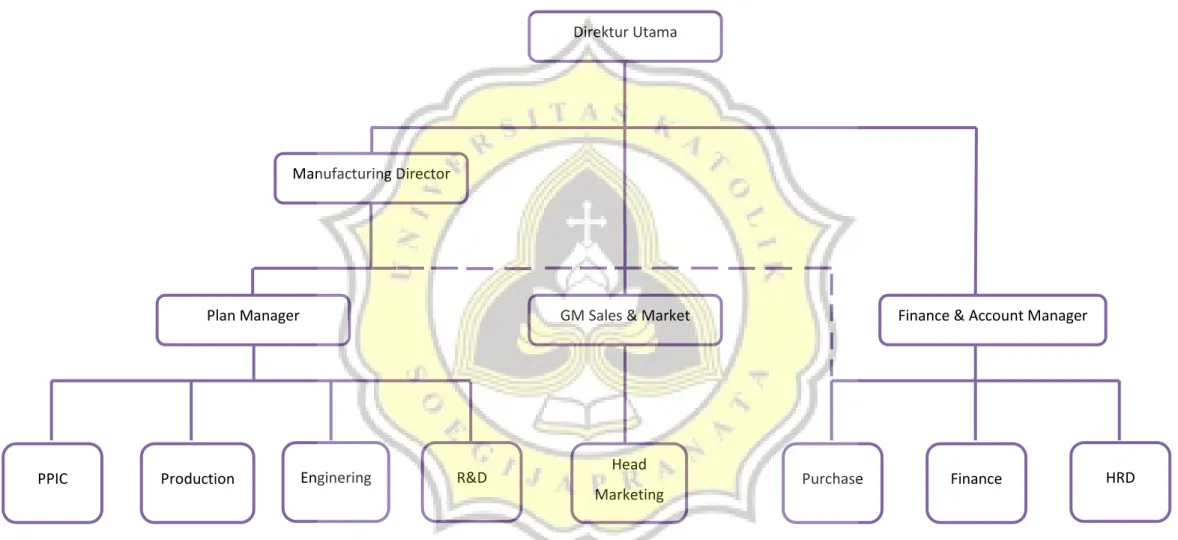

Gambar 1.Diagram Alir Struktur Organisasi di PT Karya Ciptanyata Wisesa ... 4

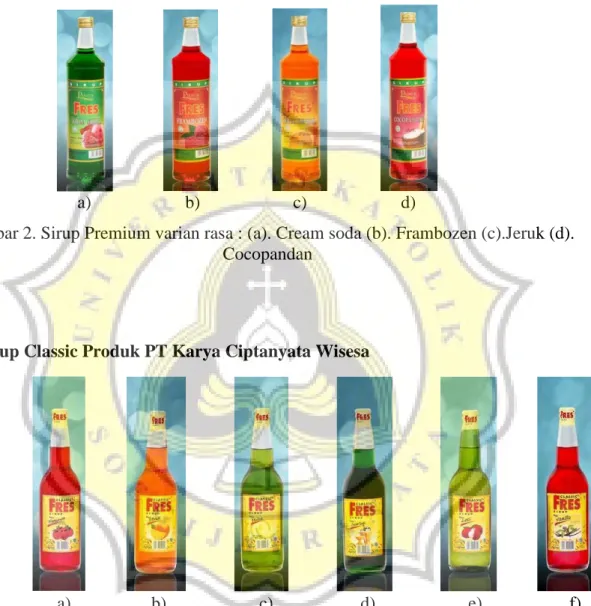

Gambar 2. Sirup Premium ... 6

Gambar 3.Sirup Classic ... 6

Gambar 4. Sirup Elegance ... 7

Gambar 5.Sirup Putri Bali ... 7

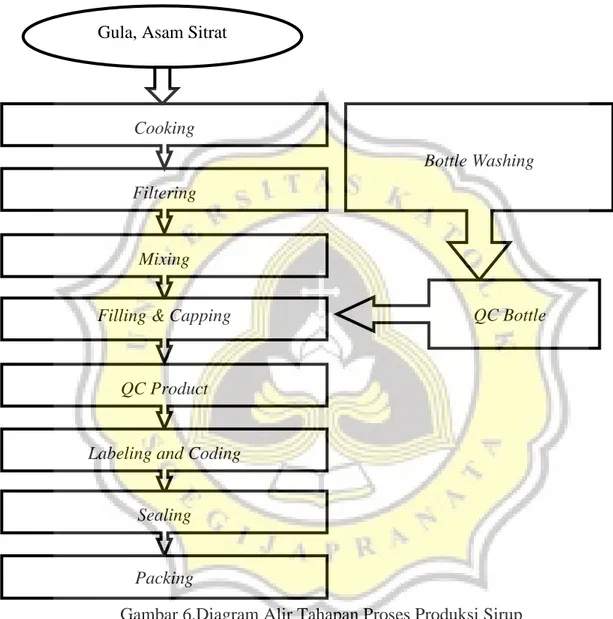

Gambar 6.Diagram Alir Tahapan Proses Produksi Sirup ... 10

Gambar 7.Spesifikasi Lembar Karton Gelombang (LKG) ... 17

vi

DAFTAR TABEL

1 1. PENDAHULUAN

1.1.Latar Belakang

Pada era abad ke-21 ini dimana teknologi dan nutrisi semakin maju dan berkembang mahasiswa Teknologi Pangan Universitas Katolik Soegijapranata Semarang melaksanakan program untuk melaksanakan kegiatan kerja praktek dalam badan usaha bidang pangan sehingga dapat lebih memahami perbedaan dunia kerja dan perkuliahan.sehingga kedepannya menjadi tenaga kerja yang siap dalam dunia kerja. Pada kerja praktek ini diharapkan mahasiswa dapat mendapatkan nilai-nilai serta terlibat dalam proses maupun kegiatan dalam badan usaha tempat dilakukannya kerja praktek.

PT Karya Ciptanyata Wisesa merupakan perusahaan dimana penulis melakukan kegiatan kerja praktek.PT Karya Ciptanyata Wisesa merupakan perusahaan yang bergerak dalam bidang sirup dan minuman cup.Produk yang dihasilkan oleh PT Karya Ciptanyata Wisesa memiliki kualitas yang baik serta aman bagi konsumen dan juga tetap menjunjung profesionalitas dalam pengolahannya.Pada kerja praktek in fokus penulis tertuju pada bahan pengemas pada produk sirup yang dihasilkan oleh PT Karya Ciptanyata Wisesa.

1.2.Tujuan

Tujuan dari kerja praktek ini adalah memahami dan mengetahui standar dan Quality Control terhadap bahan pengemas sirup “Fres” yang terdapat pada PT Karya Ciptanyata Wisesa sehingga tetap dapat menjaga produk yang dihasilkan.

1.3.Tempat dan Waktu Pelaksanaan

Kerja praktek ini dilaksanakan di PT Karya Ciptanyata Wisesa Semarang yang bertempat di Jalan JalanTapak Tugu no. 1A Tugu, Semarang. Dimulainya kerja praktek pada tanggal 9 Januari 2017 danberakhir pada 9Febuari 2017.

1.4.Metode Kerja Praktek

Terdapat 2 metode yang dilakukan dalam kerja praktek, yakni : Cara langsung

2

Cara langsung diawali dengan pengenalan atau orientasi pabrik, pengamatan quality control produk, pengamatan quality control bahan pengemas, berdiskusi serta mendengarkan penjelasan dari pembimbing lapangan baik mengenai proses quality control.

Cara tidak langsung

Studi pustaka dengan mengumpulkan, melengkapi dan membandingkan data yang didapat dari kerja praktek dengan pustaka yang dapat dipercaya.

3 2. KEADAAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Karya Ciptanyata Wisesa didirikan pada tahun 1970. Sebelumnya PT. Karya Ciptanyata Wisesa memiliki nama PT. Aditama Raya Industri yang bertempat di Jalan Taman Sri Gunting dengan produk andalan bermerk sirup “Fresh”. Kini PT. Karya Ciptanyata Wisesa beroperasi di Jalan Tapak no 1A Tugu, Semarang, dengan produk andalan yang sama yakni sirup “Fres” (tanpa h) dikarenakan berkaitan dengan kepemilikan hak paten mengenai merk. Merk produk yang berubah ini tak jauh berbeda dari merk terdahulu supaya konsumen dapat dengan mudah mengingatnya.PT. Karya Ciptanyata Wisesa yang merupakan produsen sirup di Indonesia menghasilkan produk yang sudah terdaftar di BPOM (Badan Pengawas Obat dan Makanan) serta memiliki sertifikat halal dari MUI yang terus diperbaharui tiap tahun.

2.2.Profil Perusahaan

Nama Perusahaan : PT Karya Ciptanyata Wisesa

Alamat : Jalan Tapak no 1A Tugu, Semarang

Telpon : (024) 8661970

Email : [email protected]

Tahun Berdiri : 1968 Luas Tanah : 20000 m2

Luas Bangunan : 1800 m

2.3.Visi dan Misi Perusahaan 2

Produksi Utama : Sirup bali, sirup elegance, sirup classic, sirup premium, cup. Jumlah Karyawan : ± 50 orang

Moto dari PT. Karya Ciptanyata Wisesa yakni menjadi perusahaan yang memproduksi produk yang sesuai dengan standart ditentukan oleh BPOM guna melayani dan memberikan kepuasan pada konsumen.

4

2.4.Struktur Organisasi

Gambar 1.Diagram Alir Struktur Organisasi di PT Karya Ciptanyata Wisesa Direktur Utama

Manufacturing Director

Finance & Account Manager Plan Manager

PPIC Production Enginering R&D Head Purchase Finance HRD

Marketing GM Sales & Market

5

2.5. Ketenagakerjaan

2.5.1. Sistem Perekrutan Tenaga Kerja

Sistem perekrutan tenaga kerja yang dilakukan biasanya melalui Koran, ataupun dapat melamar langsung dengan mengajuk CV ke perusahaan.

2.5.2. Pelaksanaan Kerja

Pelaksanaan kerja di PT Karya Ciptanyata Wisesa dibagi menjadi 2 jenis, yaitu : • Non shift

Pelaksanaan kerja non shift ini dilakukan selama 5 hari (Senin-Jumat) dengan waktu kerja dari pukul 08.00 – 17.00. Pelaksanaan kerja non shift ini diberlakukan untuk karyawan yang bekerja dikantor.

• Shift

Pelaksanaan kerja dengan sistem shift ini diberlakukan pada bulan-bulan tertentu (Menjelang puasa, Idul Fitri, Idul Adha). Sama halnya dengan sistem non shift, sistem shift ini memberlakukan hari kerja selama 5 hari (Senin-Jumat) dan waktu selama 8 jam perhari. Sistem shift yang berlaku untuk hari Senin-Jumat ini dibagi menjadi 2, yaitu :

a. Shift 1 : 08.00 - 17.00 b. Shift 2 : 20.00 - 05.00

Pada kedua sistem pelaksanaan kerja ini, akan diberikan tambahan uang lembur pada hari Sabtu maupun Minggu dan apabila bekerja lebih dari 8 jam akan diberikan uang lembur dengan intensif yang sudah ditentukan.

6

3. SPESIFIKASI PRODUK PT. KARYA CIPTANYATA WISESA

Produk yang dihasilkan pada PT. Karya Ciptanyata Wisesa sirup premium, sirup classic, sirup elegance, sirup bali, cup.

3.1.Sirup Premium Produk PT Karya Ciptanyata Wisesa

a) b) c) d)

Gambar 2. Sirup Premium varian rasa : (a). Cream soda (b). Frambozen (c).Jeruk (d). Cocopandan

3.2.Sirup Classic Produk PT Karya Ciptanyata Wisesa

a) b) c) d) e) f)

Gambar 3.Sirup Classic varianrasa : (a). Frambozen (b). Jeruk (c).Melon (d).Creamsoda (e).Leci (f).Vanila

7

3.3.Sirup Elegance Produk PT Karya Ciptanyata Wisesa

a) b) c) d) e)

Gambar 4.Sirup Elegance varian rasa :(a). Cream soda (b). Rozen (c).Leci (d).Frambozen (e). Jeruk

3.4.Sirup Putri Bali Produk PT Karya Ciptanyata Wisesa

a) b) c)

8 4. PROSES PRODUKSI

4.1. Bahan Baku

4.1.1. Bahan Baku Utama

Sirup dalam pembuatannya menggunakan bahan baku utama air dan gula pasir. Kedua bahan tersebut telah memiliki spesifikasi tertentu untuk menghasilkan produk dengan kualitas yang baik. PT. Karya Ciptanyata Wisesa dalam penggunaanya menggunakan gula kristal rafinasi sebagai bahan baku utama, sedangkan untuk air menggunakan air RO (reverse osmosis). Fungsi dari gula dan air RO sendiri adalah :

Gula

Gula merupakan bahan dasar utama dalam pembuatan sirup essence, dimana gula yang digunakan dalam pembuatan sirup tersebut adalah gula rafinasi. Fungsi dari gula pada sirup yakni sebagai pengawet alami, pemberi rasa manis, dan bekerja sebagai pengental. Menurut Soejardi (2003), gula akan menyerap air dalam produk sehingga membuat produk menjadi lebih kental.

Air RO

Air yang digunakan adalah air RO (reverse osmosis), merupakah air yang sudah terbebas dari segala jenis logam berat, kotoran dan kuman serta mengandung zat mineral tanpa terdapat ion (Tzotzi, C, 2007)

4.1.2. Bahan Baku Tambahan

PT. Karya Ciptanyata Wisesa menghasilkan produk berupa 4 jenis sirup dengan berbagai varian rasa dengan komposisi yang kurang lebih sama. Selain bahan baku utama, digunakan pulabahan baku tambahan. Bahan baku tambahanyang digunakan dalam pembuatan sirup adalah asam sitrat, benzoat, pemanis, pengental, pewarna dan ekstrak buah. Menurut Winarno (1984), fungsi dari bahan baku tambahan adalah meningkatkan mutu dari produk pangan. Setiap bahan baku tambahan yang digunakan memiliki kegunaan tersendiri dalam pembuatan produk sirup yakni :

Asam sitrat

Asam sitrat dalam minuman berfungsi memberikan rasa asam, sebagai bahan pengawet, serta mempercepat proses inversi gula.Penggunaanya dibatasi sebesar 3 gram/liter sari buah (Hidayat dan Dania, 2005).

9

Natrium benzoate

Natrium benzoat merupakan pengawet pada bahan pangan asam yang berfungsi menghambat khamir dan bakteri serta mempertahankan keasaman makanan (Hughes, 1987).

Pemanis

Pemanis berfungsi memberikan rasa manis serta dapat memberikan bentuk (body) dan rasa terhadap minuman yang dihasilkan.Pemanis pada minuman juga memiliki kalori yang lebih rendah dari pada gula (Hidayat dan Dania, 2005). Pengental

Pengental dalam sirup berfungsi untuk menstabilkan makanan serta dapat memekatkan makanan atau dapat berfungsi mengentalkan makanan (menaikkan viskositas) dengan cara pemberian air (Winarno, et al., 1980).

Pewarna

Pewarna pada sirup atau sering disebut dengan corigen coloris berfungsi memberikan warna yang lebih menarik serta membuat warna dari sirup tidak pucat (Newsome, 1986).

Ekstrak buah

Eksrak buah berfungsi memperkuat flavor yang ada pada sirup selain itu penambahannya digunakan untuk kepentingan branding (labeling) pada sirup. Perisa (Essence)

Flavor adalah gabungan komponen-komponen votalil ataupun non-volatil yang menimbulkan sensasi.Flavor dapat dibuat secara alami maupun sintetis (Heath, 1981).

10

4.2. Alur Proses Produksi

Sirup pada dasarnya merupakan produk makanan yang tersusun atas campuran gula, air dan flavor serta bahan-bahan tambahan lainnya.Proses pembuatan sirup terbagi dalam diagram sebagai berikut :

Gambar 6.Diagram Alir Tahapan Proses Produksi Sirup

1. Cooking

Proses cooking meliputi perubahan bentuk yang semula gula rafinasi berbentuk kristal diubah menjadi gula cair dengan penambahan air serta asam sitrat. Prinsip dari pemanasan dalam tangki menggunakan prinsip double jacket atau perpindahan panas secara konveksi, suhu yang digunakan yakni 100oC selama 2.5-3 jam.

Bottle Washing

QC Bottle Filtering

Mixing

Filling & Capping

QC Product

Labeling and Coding

Sealing

Packing Cooking Gula, Asam Sitrat

11

2. Filtering

Gula cair yang telah mengalami pemanasan disaring dengan filter ukuran 150 mesh supaya kotoran yang terdapat pada gula cair dapat terpisahkan.

3. Mixing

Mixing merupakan proses penambahan berbagai komposisi sirup seperti pewarna, perisa (essence), pengawet, pengental, pemanis dan ekstrak buah dengan waktu dan kecepatan tertentu sesuai dengan jenis sirup yang dibuat.

4. Bottle Washing

Proses Washing atau pencucian botol yang digunakan sebagai alat kemas (kemasan primer) sirup cair. Fungsi pencucian adalah memastikan botol yang digunakan untuk mengemas sirup bersih serta tidak terdapat benda asing yang dapat mengkontaminasi sirup.

5. QC Bottle

Setelah melalui proses washing atau pencucian, dilakukan serangkaian pengcekan terhadap kualitas botol meliputi kebersihan botol, retak pada botol, flek pada botol, bayangan pada botol, serta ring dan gelembung terdapat pada dinding botol.

6. Filling &Capping

Filling atau proses pengisian produk merupakan proses yang sangat vital, proses pengisian produk dilakukan pada ruangan tertutup sehingga mengurangi resiko kontaminasi dari cemaran udara sekitar.Setelah botol terisi dengan sirup maka dilanjutkan proses pemasangan capping, proses ini dilakukan sangat cepat guna menghindari kontaminasi yang tidak diinginkan.

7. QC Product

Proses QC product ini dilakukan oleh 1 orang operator yang dibantu dengan lampu pernyortir.Indikator Quality Controlyang diamati adalah volume dan tutup botol.Fungsi lampu pernyotir mempermudah operator melihat kotoran dalam sirup.

8. Labeling and coding

Labeling atau proses penempelan label pada dinding luar botol. Label yang digunakan sudah terdapat berbagai keterangan seperti Merk, komposisi, kode Halal, kode BPOM,kode barcode, nama dan kota produsen, serta kode produksi dan kode kadar luarasa.

12

9. Sealing

Sealing adalah proses pemberian plastik pada tutup botol. Fungsi dari pemberian plastik pada tutup botol adalah memberikan kenyamanan kepada konsumen pada saat membeli produk sirup.Produk yang beredar dipasaran memiliki seal yang utuh sebagai jaminan produk yang dibeli asli dan terjaga keamanannya.

10. Packing

Pada proses packing digunakan pengemas sekunderberupa carton box. Setiap 1 carton box berisi 12 botol sirup.Pengerjaan memasukkan botol pada carton box masih dilakukan secara manual, sedangkan untuk penutupan dengan lakban menggunakan Carton selaer.Pada carton box juga terdapat kode produksi, jenis sirup, rasa serta kode kadarluasa untuk mempermudah dalam pemasaran dan penyimpanan barang digudang.Setelah dikemas dengan carton box disusun diatas palet, setiap palet tersusun atas 60 carton box.

4.3. Proses Pengemasan 4.3.1. Bahan Baku Pengemasan

Berbagai jenis sirup yang diproduksi oleh PT. Karya Ciptanyata Wisesa menggunakan kemasan primer berupa botol kaca bening dan kemasan sekunder carton box.Botol kaca bening memberikan daya tarik tersendiri terhadap konsumen, dikarenakan konsumen dapat melihat isi dari produk itu sendiri.Botol kaca yang digunakan merupakan botol kaca baru.Tiap botol mempunyai spesifikasi tertentu sehingga dapat secara baik menjaga kualitas dari produk yakni sirup.Spesifikasinya adalah tidak retak, tahan terhadap panas dan benturan, bersih, tidak terdapat cacat, serta tidak terdapat serangga atau bahan-bahan yang dapat menurunkan atau merusak kualitas dari produk sirup yang dihasilkan.

4.3.2. Proses Pengemasan Primer

Proses pengemasan terhadap botol kaca yang digunakan PT. Karya Ciptyanyata Wisesa dilakukan secara otomatis. Tahap-tahap yang dilakukan yakni berupa penerimaan botol kaca, pemeriksaan botol kaca, pencucian botol kaca, pengisian sirup (filling) dan

13

pemasangan tutup botol (capping), pemasangan label dan pemasangan segel plastik diikuti Proses Pemberian Kode Produksi (Coding).

4.3.2.1.Proses Penerimaan Botol Kaca

Botol kaca yang digunakan oleh PT. Karya Ciptanyata Wisesa merupakan botol baru yang diambil dari sebuah perusahaan yang berasal dari Jakarta yang bernama PT. Muliaglass.Pengecekan botol meliputi kekuatan botol terhadap thermal shock, volume botol, ketebalan botol, tinggi botol, diameter botol dan berat dari botol.Apabila kriteria yang ditentukan tidak terpenuhi atau tidak sesuai dengan CoA dari suppliermaka barang yang dikirim oleh supplier akan dikembalikan untuk dilakukan proses retur.

4.3.2.2.Proses Pencucian Botol

Proses pencucian botol yakni menggunakan bottle washer. Prosesnya dilakukan secara otomatis menggunakan air bertekanan tinggi, sehingga bahan pengotor dapat rontok dan dikeluarkan dari dalam botol.Pencucian botol secara otomatis pada dasarnya menggunakan campuran air dan liquid caustic soda, umumnya cairan yang digunakan adalah NaOH.

4.3.2.3.Proses Pengisian Sirup (Filling) danPemasangan Tutup Botol (Cropping) Pengisian sirup dilakukan pada botol yang sudah bersih dicuci. Proses filling dan cropping diawasi oleh 1 orang operator, prosesnya dilakukan secara aseptis dan cepat guna menghidari kontak degan udara terlalu lama. Volume dari sirup Fresh baik jenis Premium, Classic, Elegance dan Putri Bali yakni 625ml. Proses cropping menggunakan crop berbahan dasar logam yang tahan terhadap asam dan basa.

4.3.2.4.Proses Pemasangan Label dan Pemasangan Segel

Proses pemasangan label dilakukan secara otomatis, dimana dinding luar dari botol diberi lem agar label dapat menempel kuat dengan dinding botol. Setelah label tertempel pada dinding botol dilanjutkan dengan proses pemasangan segel, proses ini bertujuan agar memberikan tanda bahwa produk sirup yang diterima oleh konsumen dalam keadaan yang baik serta memberikan identitas dari produsen sirup itu sendiri.

14

Proses penempelan segel pada tutup botol dilakukan secara manual oleh 2 orang operator.

4.3.2.5.Proses Pemberian Kode Produksi (Coding)

Kode produksi merupakan hal penting yang perlu dicantumkan kedalam produk. Kode produksi yang terdapat pada PT. Karya Ciptanyata Wisesa terdiri atas 6 angka mencakup 5 hal yakni :

- Shift : Shift pagi angka “1” dan shift siang angka “2”

- Nomor tangki : nomor tangki yang digunakan untuk produksi sirup tersebut misalkan tangki “2”

- Minggu ke : Jumlah minggu dalam 1 tahun dibuatnya sirup dengan range “01-52”

- Hari : Hari ke berapa dalam 1 minggu tersebut. Apabila rabu angka “3”, jumat angka “5”

- Waktu mixing & Filling : Mixing kemarin dan filling hari ini angka “1” sedangkan mixing & filling hari ini angka “2”

Apabila kode produksi 234352 maka berarti sirup dikerjakan pada shift siang menggunakan tangki nomor 3, sirup diproduksi pada minggu ke 43 (bulan oktober), pada hari jumat (angka 5) dan proses mixing &filling dilakukan pada hari yang sama (angka 2).

4.3.3. Proses Pengemasan Sekunder

Proses pengemasan sekunder yang dilakukan di PT. Karya Ciptanyata Wisesa menggunakan pengemas sekunder berupa carton box. Proses pengemasannya dilakukan lebih dari 6 operator. Tiap carton box berisi atas 12 botol sirup.Pengemas sekunder berfungsi untuk melindungi produk serta mempermudah dalam pemasaran, penyimpanan dan pengangkutan produk.Sedangkan untuk melakban carton box sendiri PT. Karya Ciptanyata Wisesa menggunakan carton sealer.

15 5. PEMBAHASAN

Pada laporan ini akan dibahas proses persiapan botol yang meliputi tahapan penerimaan bahan pengemas dan pecucian botol. Setelah itu akan dibahas pula mengenai bahan baku dari pengemas meliputi bahan baku botol kaca dan bahan baku carton box. Juga akan dibahas proses pengemasan yang ada pada PT. Karya Ciptanyata Wisesa yang meliputi Proses Pengisian Sirup Kedalam Botol, Proses Pemasangan Tutup Botol, Proses Pemasangan Label,Pemasangan Segel dan Proses Pengemasan Sekunder.

5.1. Bahan Baku Pengemasan

Produk pangan memiliki kualitas yang beragam, kualitas tersebut harus dapat dipertahankan hingga waktu yang telah ditentukan, guna memenuhi permintaan dan kebutuhan konsumen.Salah satu faktor yang mempengaruhi kualitas produk pangan adalah jenis dan metode pengemasan. Beberapa fungsi kemasan sesuai dengan pernyataan Buckle (1987) adalah:

- Mempertahankan kebersihan produk dan melindungi produk dari kotoran maupun pencemar lainnya.

- Melindungi produk terhadap kerusakan yang diakibatkan lingkungan luar (air, oksigen, sinar).

- Dapat berfungsi dengan efisien, benar, serta ekonomis dalam proses

pengemasannya.

- Memiliki suatu tingkat kemudahan untuk dapat dibentuk sesuai dengan rancangan. - Memiliki daya tarik untuk penjualan, memiliki keterangan dan pengenalan produk.

Sistem kemas berdasarkan strukturnya dapat diklasifikasikan dalam 3 macam, yakni : 1. Kemasan Primer

Kemasan primer merupakan kemasan yang secara langsung kontak dengan produk yang dikemas, oleh sebab itu banyak pertimbangan yang dibutuhkan untuk memilih kemasan primer.Kemasan primer memiliki kontribusi yang lebih besar dari kemasan sekunder dalam hal melindungi produk dari kerusakan. Pemilihan jenis dan ketebalan kemasan primer akan berpengaruh terhadap ketahanan kemasan terhadap lingkungan luar. Selain itu indikator berupa uap air, gas dan cahaya juga perlu diperhatikan.Ketahanan uap air dari suatu bahan pengemas dapat dilihat pada nilai Water Vapor Transmission

16

Rate(WVTR), nilai WVTR merupakan laju uap air dalam menembus lapisan bahan pengemas pada suhu dan kelembaban tertentu pada kondisi yang tetap (steady state).Sedangkan Ketahanan gas dari suatu bahan pengemas dapat dilihat pada nilai Oxygen Transmission Rate (OTR).Nilai OTR merupakan laju gas oksigen dalam menembus lapisan bahan pengemas pada suhu dan kelembaban tertentu pada yang steady state pula. Nilai WVTR dan OTR yang rendah akan mencegah uap air dan oksigen yang masuk kedalam kemasan, sehingga bahan pangan yang dikemas akan memiliki umur simpan lebih tinggi (Sampurno, 2006).Nilai dari WVTR dan OTR kaca/gelas sendiri adalah 0, hal ini berarti bahan pengemas kaca merupakan bahan pengemas yang kedap terhadap uap air maupun oksigen (Syarief et al., 1989). Sehingga penggunaan botol kaca akan memperpanjang umur simpan sirup dan menghindarkan dari kerusakan produk yang tidak diinginkan.

2. Kemasan Sekunder

Kemasan sekunder adalah kemasan lapis kedua setelah kemasan primer, dengan tujuan memberikan perlindungan lebih terhadap produk (Astawan, 2008).

3. Kemasan tersier

Kemasan tersier merupakan kemasan lapis ketiga setelah lapisan sekunder. Tujuan adanya kemasan tersier adalah untuk memudahan proses transportasi yang dilakukan. Kemasan tersier dapat berupa kotak karton maupun peti kayu (Astawan, 2008). Selain mempermudah dalam pengiriman, kemasan tersier juga mempermudah produsen dalam melakukan proses penyimpanan (Ebook pangan, 2007).

PT. Karya Ciptanyata Wisesa menggunakan 2 jenis kemasan yakni kemasan primer dan kemasan sekunder.Kemasan primer yang digunakan berupa botol kaca dan kemasan sekunder yang digunakan berupa carton box.Penerapan botol kaca pada produk sirup sudah tepat, dikarenakan kaca dapat menahan uap air sehingga produk sirup dapat terhindar dari serangan jamur (Peltczar et al., 1986).

5.1.1. Bahan Baku Botol Kaca

Botol kaca yang biasanya digunakan merupakan botol yang terbuat dari campuran silika dioksida (SiO2).Hal ini serupa dengan yang digunakan pada PT. Karya Ciptanyata Wisesa, botol yang digunakan terbuat dari campuran silika dioksida.Botol kaca secara

17

garis besar dapat dibagi menjadi tiga bagian yakni bagian leher, badan, dan dasar. Dipilihnya botol kaca sebagai bahan pengemas dikarenakan bahan baku dari botol kaca itu sendiri tidak mudah bereaksi dengan produk yakni larutan sirup. Akan tetapi botol kaca sangat terbatas penggunaanya dikarenakan mudah pecah apabila terkena tekanan dari dalam, benturan, serta perubahan suhu didalam botol dan diluar botol yang terlalu besar (Winarno, 1994).PT Karya Ciptanyata Wisesa memilih botol kaca dengan warna transparan supaya produk sirup dapat dilihat oleh konsumen sehingga lebih menarik dan mengundang konsumen untuk membeli serta memastikan tidak terdapat kotoran didalam produk yang sudah beredar dipasaran.

5.1.2. Bahan Baku Carton box

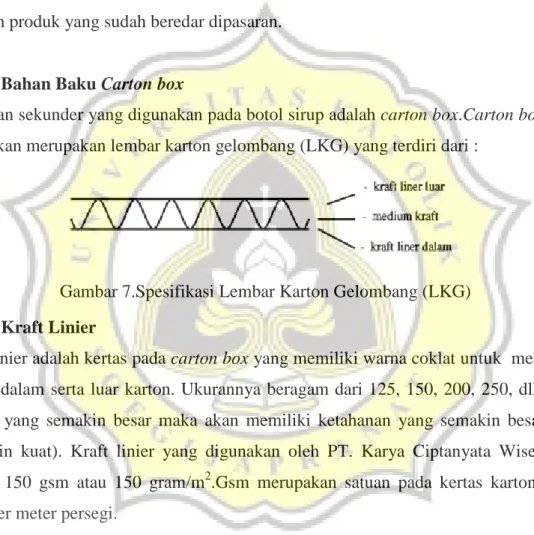

Kemasan sekunder yang digunakan pada botol sirup adalah carton box.Carton box yang digunakan merupakan lembar karton gelombang (LKG) yang terdiri dari :

Gambar 7.Spesifikasi Lembar Karton Gelombang (LKG) 5.1.2.1.Kraft Linier

Kraft linier adalah kertas pada carton box yang memiliki warna coklat untuk melapisisi bagian dalam serta luar karton. Ukurannya beragam dari 125, 150, 200, 250, dll. Nilai ukuran yang semakin besar maka akan memiliki ketahanan yang semakin besar pula (semakin kuat). Kraft linier yang digunakan oleh PT. Karya Ciptanyata Wisesa ada ukuran 150 gsm atau 150 gram/m2

5.1.2.2.Medium Kraft

.Gsm merupakan satuan pada kertas karton yakni gram per meter persegi.

Medium kraft merupakah bagian yang terdapat diantara kraft linier luar dan dalam.Medium kraft merupakan bagian tengah yang merupakan penyusun lembaran karton. Tujuan medium kraf dibentuk bergelombang supaya dapat menahan gaya tekanan sehingga tidak mudah patah. PT. Karya Ciptanyata memuat produk dengan tekanan yang cukup tinggi maka digunakan medium kraft dengan ukuran 150 gsm.

18

5.1.2.3.Fluting

Fluting merupakan sebuah istilah yang sering digunakan untuk medium pada carton box yang berbentuk gelombang. Berdasarkan jenis ukurannya terdapat 3 jenis fluteyakni :

Tabel 1.Perbandingan Jenis Flute

Flute A Flute B Flute C

Jumlah flute per m 104-125 150-184 120-145

Tinggi flute mm 4,7 2,4 3,6

Pada table diatas dapat dilihat ukuran terkecil terdapat pada flute A lalu diikuti flute C dan flute B. Jenis flute yang sering digunakan adalah flute C, dikarenakan ukuran yang pas dan harganya yang ekonomis. PT. Karya Ciptanyata Wisesa menggunakan flute tipe C, dari data diatas kualitas karton box yang digunakan dapat ditulis sebagai berikut : Kualitas : K150/M150/K150 (Kraft linier 150/ Medium Kraft150/ Kraft linier 150) Flute : C (120-145 gelombang/m)

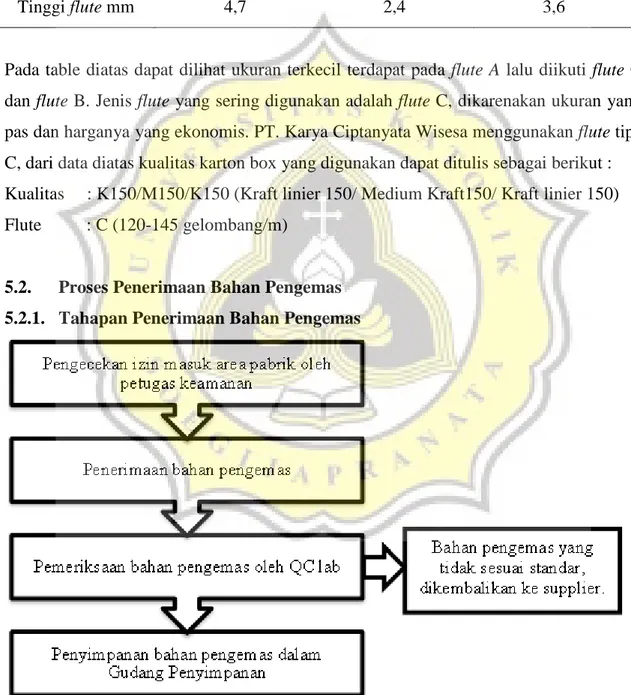

5.2. Proses Penerimaan Bahan Pengemas 5.2.1. Tahapan Penerimaan Bahan Pengemas

19

Tahapan penerimaan bahan pengemastertera sebagai berikut: 1. Pengecekan izin masuk

Suplier yang mengirimkan bahan pengemas akan malapor kepada petugas keamanan,salnjutnya petugas keamanan akan mengkonfirmasi kepada divisi terkait. 2. Penerimaan bahan pengemas

Setelah supplier masuk, bahan pengemas yang bermuatan pada truk akan diturunkan untuk selanjutnya dibuatkan nota penerimaan barang.

3. Pengecekan oleh QC Lab

Proses pengecekan kualitas dari bahan pengemas yakni dengan membandingkan kualitas bahan pengemas yang diterima perusahaan dengan CoA yang diberikan oleh supplier atau kesepakatan awal antara supplier dengan perusahaan. Pengecekan perlu dilakukan guna memastikan bahwa kualitas yang dikirimkan oleh supplier sesuai dengan spesifikasi yang diminta perusahaan sehingga mutu dari produk dapat terjamin. Pengecekannya dilakukan metode sampling secara acak, jumlah sampel yang diambil tergantung dari jumlah barang yang diterima.

4. Penyimpanan dalam Gudang Penyimpanan

Setelah bahan pengemas yang diterima perusahaan sesuai dengan CoA atau memenuhi standar maka akan disimpan didalam gudang penyimpanan. Untuk bahan yang tidak sesuai akan dikembalikan kepada supplier untuk dilakukan proses retur.Prinsip dari penyimpanan yang diterapkan adalah First in first out (FIFO).FIFO perlu diterapkan guna menghindari kerusakan yang tidak diinginkan akibat dari penyimpanan yang terlalu lama.

5.3. Proses Pengemasan 5.3.1. Pencucian Botol

Pencucian botol pada PT. Karya Ciptanyata Wisesa dilakukan secara

otomatis.Pencucian secara otomatis memiliki beberapa keunggulan seperti cepat, memerlukan jumlah air lebih sedikit serta mengurangi jumlah tenaga kerja. Proses pencuciannya meliputi pembersihan kotoran pada dinding luar botol dan dalam botol menggunakan air dengan suhu lebih dari 70oC. Digunakannya suhu lebih dari 70oC karena pada suhu tersebut sebagian besar bakteri berhenti tumbuh dan mulai mati (Depkes RI, 2004). Pencucian botol juga menggunakan liquid caustic soda, caustic soda

20

yang digunakan dalam pencuian botol adalah NaOH.Fungsi dari NaOH adalah membantu menghilangkan kotoran didalam botol yang sukar larut.

5.3.2. Proses Pengisian Sirup Kedalam Botol

Prinsip dari kerja filler adalah mengeluarkan udara yang ada didalam botol diikuti dengan mengalirkan larutan sirup kedalam botol. Pada proses pengisian sirup terdapat hal-hal yang perlu diperhatikan.Headspace adalah ruang kosong yang terdapat antara permukaan atas produk dengan tutup botol.Fungsi headspace sendiri adalah memberikan ruang cadangan terhadap pengembangan produk yang akan mengalami proses sterlisasi, sehingga tidak botol tidak pecah (Ardawyah, 2008). Pada produk sirup tidak mengalami sterlisasi, sehingga volume headspace yang terlalu besar akan mempengaruhi kualitas dari produk, dikarenakan sebagian besar udara yang terdapat didalam headspace adalah oksigen. Menurut BPOM (2015), menjelaskan bahwa volume headspace (rongga kosong) tidak boleh melebihi 10% dari total volume botol (v/v). Headspace botol dapat dihitung dengan menggunakan rumus :

𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻 botol ∶Sisa volume botolVolume total 𝑥𝑥 100%

Spesifikasi botol pada CoA yang dikirim oleh supplierkepada PT. Karya Ciptanyata Wisesa memiliki volume rata-rata 651,4 ml, sedangkan volume sirup yang diisikan kedalam botol berkisar 620ml, sehingga dapat dihitung nilai Headspace botol yang terdapat pada PT. Karya Ciptanyata Wisesa yakni sebesar 4,82%.

𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻 botol ∶651,4 − 620 ml651,4 ml 𝑥𝑥 100% 𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻𝐻 botol ∶ 4,82%

Headspace yang berada pada PT. Karya Ciptanyata Wisesa 4,82% dimana nilai tersebuttelah memenuhi standart yang dianjurkan bahkan jauh lebih kecil dari yang telah ditetapkan BPOM yakni 10%.

5.3.3. Proses Pemasangan Tutup Botol

Dalam penerapannya, hendaknya proses pemasangan tutup botol dilakukan dengan rapat (hermetis). Penutupan secara hermetis akan menghambat dan mencegah kerusakan yang disebabkan oleh mikroba. PT. Karya Ciptanyata Wisesa menggunakan tutup botol

21

tanpa ulir. Proses penutupan yang ideal yakni dilakukan secara cepat setelah proses filling selesai, guna menghindari adanya kontaminasi dari udara sekitar. Pemilihan tutup botol sangatlah penting guna menghindari hal-hal yang tidak diinginkan seperti korosi.Menurut Winarno et al (1984), tutup botol yang berbahan dasar logam masih mungkin terjadi reaksi korosi atau timbulnya karat. Oleh karena itu PT. Karya Ciptanyata memilih tutup botol yang memiliki spesifikasi tahan terhadap asam maupun basa.

5.3.4. Proses Pemasangan Label dan Pemasangan Segel

Setelah proses penutupan botol selesai maka dilanjutkan proses pemasangan label yang telah dibuat. Tujuan digunakannya label adalah memberikan identitas sirup yang telah dibuat PT. Karya Ciptanyata Wisesa. Label ditempelkan pada dinding bagian luar botol kaca. Label yang baik dan ideal sebaiknya memuat berbagai informasi mengenai nama produk, produsen yang membuat, bahan yang digunakan, volume produk, ijin departemen badan obat dan makanan (BPOM), label halal, tanggal kadarluarsa serta tanggal produksi.PT. Karya Ciptanyata Wisesa telah memuat keseluruhan komponen diatas didalam berbagai produk sirup yang diproduksi. Setelah itu dilanjutkan dengan proses pemasangan segel, penyegelan berfungsi menghindari adanya penyelewengan atau pemalsuan produk dan memberikan rasa nyaman terhadap konsumen bahwa produk yang dibeli terjamin mutunya. Segel dipasang pada bagian antara leher botol dan tutup botol, sehingga untuk membuka botol perlu dilakukan perusakkan segel dimana hal ini merupakan fungsi dari segel itu sendiri.

5.3.5. Proses Pemberian Kode Produksi (Coding)

Pada dasarnya kode produksi yang tertulis pada produk dirancang oleh kepala Quality Control. Fungsi dari kode produksi sendiri untuk dapat mempermudah pengecekkan dokumen apabila suatu saat terjadi audit ataupun permasalahan produk yang ada dilapangan. Menurut BPOM (2003), Mengenai pedoman umum label pangan menyebutkan bahwa setidak tidaknya kode produksi yang dibuat memuat tanggal produksi, batch, angka atau huruf lain yang rinci. Coding yang terdapat pada PT. Karya Ciptanya Wisesa terdiri atas 5 komponen. Kelima komponen tersebut antara lain shift,

22

nomor tangki, minggu, hari dan waktu mixing & filling. Kode produksi yang terdapat pada PT. Karya Ciptanyata Wisesa telah sesuai dengan peraturan yang telah ditetapkan. 5.3.6. Proses Pengemasan Sekunder

Pada proses terakhir ini sirup yang telah diberi label dan segel akan berjalan dengan conveyor untuk diambil oleh operator untuk dimasukkan kedalam cartonbox. Pemilihan kemasan sangat penting guna menjaga produk dari kerusakan serta memberikan daya tarik tersendiri kepada konsumen.Kemasan yang baik untuk menampung suatu produk diharuskan untuk mengandung logo perusahaan, label halal, keterangan komposisi, berat bersih atau volume serta menarik konsumen (Hidayat & Dania, 2005). Peraturan yang telah diatur oleh pemerintah yakni terkandung dalam UU RI Nomer 7 Tahun 1996 mengenai pangan, bab IV pasal 30 ayat 2, tertulis bahwa label kemasan setidak-tidaknya memuat berbagai keterangan mengenai nama produk, volume atau berat bersih dari produk, alamat serta nama produsen, keterangan halal atau logo halal, bulan serta tahun kadaluwarsa.Hal ini sudah terdapat pada carton box di PT. Karya Ciptanyata Wisesa. Label kemasan pada carton box telah terdapat nama produk, volume atau berat bersih dari produk, alamat serta nama produsen, keterangan halal atau logo halal, bulan serta tahun kadaluwarsa.

23 6. KESIMPULAN & SARAN

6.1.Kesimpulan

- Kemasan primer yang digunakan PT. Karya Ciptanyata Wisesa adalah botol kaca - Kemasan sekunder yang digunakan PT. Karya Ciptanyata Wisesa adalah carton box - Headspace pada PT. Karya Ciptanyata Wisesa telah memenuhi peraturan yang

ditetapkan BPOM

- Coding pada PT. Karya Ciptanyata Wisesa telah memenuhi peraturan yang ditetapkan BPOM

6.2.Saran

- Disarankan untuk menggunakan lem putih food grade sehingga keamanan pangan dapat ditingkatkan.

24 7. DAFTAR PUSTAKA

Ardawyah, R. 2008. Pengolahan dan Pengawetan Ikan. Bumi Aksara. Jakarta

Astawan, Made. 2008. Ahli Gizi dan Pangan. Artikel Kemasan : pengamanan dan pengawet makanan.

BPOM.2015. Peraturan Kepala Badan Pengawas Obat dan Makanan RI No 1 Tahun 2015 Tentang Kategori Pangan.

BPOM.2003. Keputusan Kepala Badan Pengawas Obat dan Makanan Republik Indonesia Nomor HK.00.05.52.4321 tahun 2003 tentang Pedoman Umum Pelabelan Produk Pangan. Jakarta: BPOM.

Buckle,K.A., dkk. (1987). Ilmu Pangan.Universitas Indonesia Press. Jakarta.

Ebook Pangan.Com. 2007. Pengemasan Bahan Pangan. Diambil Tanggal 12 Agustus 2016 Pukul 11.00 WIB ISSN : 1411-1098

Fellows, P. 1992. Food Processing Technology Principles And Practice. NewYork. Ellis Horwood Limited.

Heath, H. B. 1981. SourceBook of Flavors. AVI Publishing Company. Westport, Connecticut.

Hidayat, N, dan W.AP. Daniati, 2005.Minuman Berkarbonasi dari Buah Segar. Trubus Agrisarana, Surabaya.

Hughes, C., 1987. Food Additives Guides. Jhon Willy and Sons, New York.

Newsome, R. L., 1986, Food Colors, Food Technol, 40(7): 49-56, Di dalam: Zat Pewarna Makanan dan Peraturan Pemakaiannya. Media Teknologi Pangan, 2(2): 44-52.

Pelczar, M.J. & E.C.S. Chan, 1986, Penterjemah , Ratna Siri Hadioetomo dkk. Dasar-Dasar Mikrobiologi 1, Universitas Indonesia Press. Jakarta.

Sampurno B. 2008. Flexible Packaging Laminates. Jakarta: Meerkats Flexipack.

Soejardi. 2003. Proses Pengolahan di Pabrik Gula Tebu. LPP.Yogyakarta.

Syarief, R., S.Santausa, St.Ismayana B. 1989. Teknologi Pengemasan Pangan. Laboratorium Rekayasa Proses Pangan, PAU Pangan dan Gizi, IPB.

25

Tzotzi, C.2007. A Study of CaCO3 Scale Formation and Inhibition in RO and NF Membrane Processes.Desalination journal.Volume 296.

Winarno, F.G., S. Fardiaz dan D. Fardiaz, 1980. Pengantar Teknologi Pangan. Gramedia Pustaka Utama, Jakarta.

Winarno, F.G., 1984. Bahan Tambahan Makanan. Gramedia Pustaka Utama, Jakarta.

Winarno, F.G. 1984. Kimia Pangan Dan Gizi. Jakarta. PT. Gramedia Pustaka Utama.

Winarno, F.G. 1994. Sterilisasi Komersial Produksial. Jakarta. PT. Gramedia Pustaka Utama.