i

PROSES CIP (

CLEANING IN PLACE

) PADA MESIN

UHT PACKING FILLER DI PT. FRISIAN FLAG

INDONESIA

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat-syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh:

Tan, Natascha Sugiarto NIM : 15.I1.0029

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

i

HALAMAN PENGESAHAN

REVIEW KONSENTRASI BAHAN KIMIA DALAM PROSES CIP

(

CLEANING IN PLACE

) PADA MESIN UHT PACKING FILLER DI

PT. FRISIAN FLAG INDONESIA

Oleh :

TAN, NATASCHA SUGIARTO NIM : 15.I1.0029

PROGRAM STUDI : TEKNOLOGI PANGAN

Laporan Kerja Praktek ini telah disetujui dan dipertahankan di hadapan sidang penguji pada 23 Mei 2018

Semarang, 29 Juni 2018 Fakultas Teknologi Pertanian Program Studi Teknologi Pangan Universitas Soegijapranata Semarang

Pembimbing Lapangan, Dekan Fakultas Teknologi Pertanian,

Yoseph Anggit YP a.n. Rasimin Dr. R. Probo Y. Nugrahedi, S.TP, M.Sc.

Pembimbing Akademik,

ii

karunia-Nya sehingga penulis dapat menyelesaikan Kegiatan Kerja Praktek di PT. Frisian Flag Indonesia hingga penyusunan laporan Kerja Praktek dengan judul “Review Konsentrasi Bahan Kimia Dalam Proses CIP (Cleaning In Place) Pada Mesin UHT Packing Filler Di PT. Frisian Flag Indonesia”. Kerja Praktek ini menjadi salah satu prasyarat dalam memperoleh gelar Sarjana Fakultas Teknologi Pertanian di Universitas Katolik Soegijapranata Semarang.

Proses pembelajaran, ilmu pengetahuan dan pengalaman yang bermanfaat bagi penulis selama melakukan kerja praktek hingga akhir penyusunan laporan kerja praktek ini, tidak terlepas dari bantuan, bimbingan dan dukungan dari berbagai pihak. Sehingga pada kesempatan ini, penulis ingin mengucapkan terima kasih kepada:

1. Tuhan Yesus Kristus atas berkat, perlindungan dan penyertaan-Nya yang senantiasa diberikan kepada penulis.

2. Bapak Dr. R. Probo Y. Nugrahedi, S.TP, M.Sc. selaku Dekan Fakultas Teknologi Pertanian, Program Studi Teknologi Pangan Universitas Katolik Soegijapranata Semarang.

3. Ibu Novita Ika Putri, S. TP selaku dosen pembimbing akademik yang telah menyediakan wakru untuk memberikan bimbingan dan arahan kepada penulis. 4. Ibu Meiliana, S. Gz., M. S. selaku dosen Koordinator Kerja Praktek yang telah

membantu merencanakan dan melaksanakan kerja praktek.

5. Ibu Irene dan Bapak Widi Setiawan yang telah memberikan informasi mengenai kerja praktek dan membantu penulis melakukan kerja praktek di PT. Frisian Flag Indonesia.

6. Bapak Rasimin selaku pembimbing lapangan divisi Quality Assurance (QA) yang telah memberikan bimbingan dan arahan selama penulis melakukan kerja praktek di PT. Frisian Flag Indonesia.

iii

8. Bapak Robertus Sulistyo dan Bapak Nugraha selaku Supervisor shift di UHT

packing yang telah memberi bimbingan dan pengetahuan baru selama kerja praktek.

9. Seluruh laboran di Quality Control PT. Frisian Flag Indonesia Ciracas yang telah member pengetahuan dan bantuan selama kerja praktek.

10. Kedua orangtua, kakak dan kerabat yang telah memberikan dukungan moril dan materiil pada penulis selama kerja praktek dan penulisan laporan kerja praktek. 11. Taufiq Kurniawan, Joshua Adi Nugraha, Tan Vania S., Kak Sinta Sofiana dan Kak

Avi yang telah bersama-sama dengan penulis melakukan kerja praktek di PT. Frisian Flag Indonesia.

12. Trifena Desy, Theodora Prima, Teresia Ratri, Abigail Detta, Helena Yasinta, Fransiska Ratnasari, Nadia yang telah memberikan dukungan dan semangat selama penulis melakukan kerja praktek dan penyelesaian laporan.

13. Staff Tata Usaha Fakultas Teknologi Pertanian yang telah membantu hal-hal terkait mengenai administrasi dan berkas-berkas kerja praktek.

14. Seluruh staff, karyawan, foreman, operator dan security PT. Frisian Flag Indonesia

Plant Ciracas yang telah memberi informasi, dukungan dan bantuan selama kerja praktek dilakukan.

15. Semua pihak yang telah memberi dukungan, saran dan kritik yang sangat membantu dan membanun selama penulis melakukan kerja praktek hingga proses penyusunan laporan ini yang tidakdapat disebutkan satu per satu.

Penulis menyadari bahwa penulisan dan penyusunan laporan kerja praktek ini masih terdapat kekurangan dalam perangkaian kalimat dan tata bahasa yang penulis gunakan. Oleh karena itu, penulis mengharapkan kritik dan saran yang membangun sehingga penulis dapat memperbaiki diri. Penulis juga berharap semoga laporan kerja praktek ini dapat memberikan sedikit pengetahuan yang bermanfaat bagi para pembaca.

Semarang, 29 Juni 2018

iv

HALAMAN PENGESAHAN ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vi

DAFTAR GRAFIK ... vii

1. PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Tujuan ... 2

1.3. Waktu dan Tempat Pelaksanaan ... 2

1.4. Metode Kerja Praktek ... 3

2. PROFIL PERUSAHAAN ... 4

2.1. Sejarah Perusahaan ... 4

2.2. Visi dan Misi Perusahaan ... 6

2.3. Lokasi dan Tata Letak ... 6

2.4. Sarana dan Prasarana ... 7

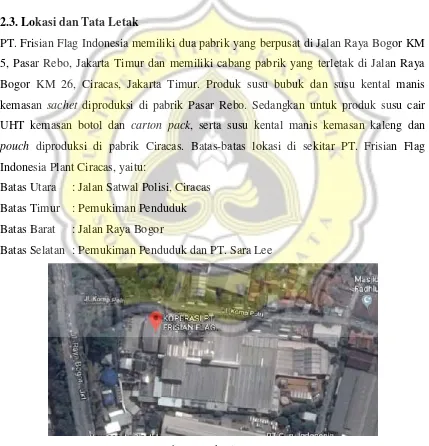

2.5. Struktur Organisasi ... 7

3. SPESIFIKASI PRODUK ... 8

3.1. Jenis Produk ... 8

3.2. Sistem Distribusi Produk ... 9

4. PROSES PRODUKSI SUSU UHT ... 10

4.1. Hasil ... 10

4.2. Pembahasan ... 14

4.3. Proses Pengemasan ... 20

v

5. REVIEW SANITASI PERALATAN PADA UHT PACKING FILLER DENGAN

PROSES CIP (CLEANING IN PLACE) ... 22

5.1. Latar Belakang ... 22

5.2. Tujuan ... 23

5.3. Metode ... 23

5.4. Hasil ... 23

5.5. Pembahasan ... 29

6. KESIMPULAN DAN SARAN ... 38

6.1. Kesimpulan ... 38

6.2. Saran ... 38

7. DAFTAR PUSTAKA ... 39

vi

Gambar 1. Logo PT. Frisian Flag Indonesia ... 5

Gambar 2. Lokasi PT. FCI ... 6

Gambar 3. Struktur Organisasi PT. FCI ... 7

Gambar 4. Varian Produk PT. FCI ... 8

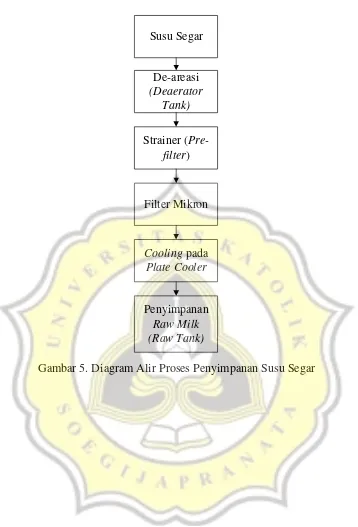

Gambar 5. Diagram Alir Proses Penyimpanan Susu Segar ... 11

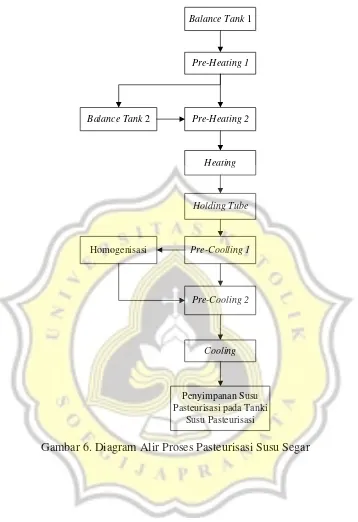

Gambar 6. Diagram Alir Proses Pasteurisasi Susu Segar ... 12

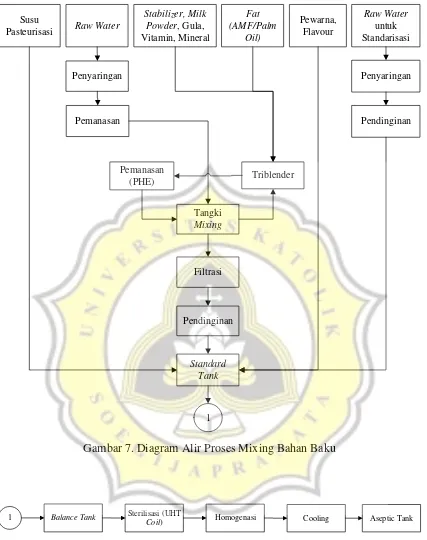

Gambar 7. Diagram Alir Proses Mixing Bahan Baku ... 13

vii

DAFTAR GRAFIK

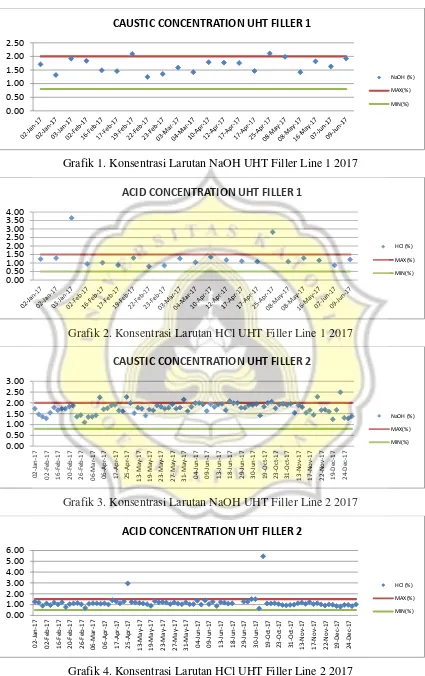

Grafik 1. Konsentrasi Larutan NaOH UHT Filler Line 1 2017... 24

Grafik 2. Konsentrasi Larutan HCl UHT Filler Line 1 2017 ... 24

Grafik 3. Konsentrasi Larutan NaOH UHT Filler Line 2 2017... 24

Grafik 4. Konsentrasi Larutan HCl UHT Filler Line 2 2017 ... 24

Grafik 5. Konsentrasi Larutan NaOH UHT Filler Line 3 2017... 25

Grafik 6. Konsentrasi Larutan HCl UHT Filler Line 3 2017 ... 25

Grafik 7. Konsentrasi Larutan NaOH UHT Filler Line 4 2017... 25

Grafik 8. Konsentrasi Larutan HCl UHT Filler Line 4 2017 ... 25

Grafik 9. Konsentrasi Larutan NaOH UHT Filler Line 5 2017... 26

Grafik 10. Konsentrasi Larutan HCl UHT Filler Line 5 2017 ... 26

Grafik 11. Konsentrasi Larutan NaOH UHT Filler Line 6 2017... 26

Grafik 12. Konsentrasi Larutan HCl UHT Filler Line 6 2017 ... 26

Grafik 13. Konsentrasi Larutan NaOH UHT Filler Line 7 2017... 27

Grafik 14. Konsentrasi Larutan HCl UHT Filler Line 7 2017 ... 27

Grafik 15. Konsentrasi Larutan NaOH UHT Filler Line 8 2017... 27

Grafik 16. Konsentrasi Larutan HCl UHT Filler Line 8 2017 ... 27

Grafik 17. Persentase Deviasi Konsentrasi NaOH pada UHT Filler Packing ... 28

1

1.1. Latar Belakang

Pada era globalisasi saat ini, perkembangan ilmu pengetahuan maupun teknologi dalam berbagai bidang berkembang sangat pesat sehingga mahasiswa yang akan memasuki dunia pekerjaan harus memiliki keterampilan dan keahlian yang memadahi dan mendukung agar dapat diterapkan secara nyata. Hal tersebut dapat didukung dengan suatu instansi atau lembaga yang sesuai dengan bidang atau program studi yang sedang didalami maupun dengan praktek kerja secara langsung sebagai persiapan awal kepada mahasiswa. Sehingga setelah mahasiswa menyelesaikan program studi yang ditempuh, mahasiswa dapat memanfaatkan pengalaman dari masa pelatihan kerja lapangan dan juga menerapkan ilmu yang didapatkan dengan baik di dunia kerja yang nyata. Selama masa perkuliahan, mahasiswa hanya mendapatkan ilmu pengetahuan melalui berbagai macam teori maupun praktikum terkait dalam bidang pangan secara garis besar saja, namun semua hal tersebut belumlah cukup. Oleh sebab itu, mahasiswa memerlukan pengetahuan baru dan pengalaman yang sesungguhnya melalui kerja praktek agar dapat lebih memahami kondisi nyata di lapangan yang akan dihadapi selepas masa pendidikan dan memasuki dunia kerja. Kerja Praktek ini merupakan salah satu mata kuliah sebagai pelatihan yang wajib dilakukan oleh mahasiswa S1 Program Studi Teknologi Pangan Universitas Katolik Soegijapranata Semarang. Dengan demikian pelaksanaan kerja praktek tersebut disesuaikan dengan bidang pendidikan yang diambil yaitu terkait dalam bidang pangan. Sehingga memudahkan mahasiswa untuk semakin berkembang dalam menerapkan ilmu pengetahuan yang telah didapat selama ini. Salah satu industri yang bergerak dalam bidang pangan yaitu PT. Frisian Flag Indonesia yang telah mengembangkan produk berbasis susu sejak lama.

2

Indonesia. Hal ini merupakan sebuah pembuktian bahwa produk-produk yang dihasilkan tidak hanya berkualitas saja, namun produk susu tersebut memiliki nutrisi yang tepat dan lengkap sehingga sangat bermanfaat bagi konsumen mulai dari anak-anak hingga orang dewasa. Kualitas produk susu yang dihasilkan ini juga telah memenuhi standard baik nasional maupun internasional terutama dalam masalah keamanan pangan sehingga kualitasnya sudah terjamin aman untuk dikonsumsi. Berdasarkan hal-hal tersebutlah PT. Frisian Flag Indonesia menjadi tempat yang tepat untuk melaksanakan Kerja Praktek sehingga mahasiswa dapat memperoleh ilmu pengetahuan dan pengalaman yang baru serta bermanfaat bagi mahasiswa kedepannya.

1.2. Tujuan

Tujuan dari kegiatan Kerja Praktek (KP) ini yaitu:

- Menerapkan dasar-dasar teori yang telah diperoleh dan diajarkan selama masa perkuliahan.

- Mendapatkan gambaran secara nyata dan jelas situasi dalam dunia pekerjaan di PT. Frisian Flag Indonesia.

- Menambah wawasan dan pengetahuan mengenai proses produksi susu cair UHT maupun susu kental manis.

- Mengetahui penerapan Good Manufacturing Practice terkait dengan keamanan pangan dan kualitas produk yang dihasilkan.

- Mengetahui penerapan proses maupun prinsip sanitasi peralatan dengan metode

Cleaning In Place (CIP).

- Mengetahui masalah-masalah yang muncul di lapangan dan berusaha mencari solusi untuk mengatasi dan memecahkan beberapa masalah yang terjadi.

1.3. Waktu dan Tempat Pelaksanaan

1.4. Metode Kerja Praktek

4

2. PROFIL PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Frisian Flag Indonesia merupakan industri pangan berbasis susu yang berada di bawah naungan Royal Friesland Campina yang berpusat di Amersfoort, Belanda. Friesland Campina merupakan salah satu dari lima perusahaan atau produsen susu terbesar di dunia. Perusahaan ini dimulai pada tahun 1870 ketika koperasi peternak sapi perah yang tersebar di Belanda bergabung dan pada tahun 1913 memutuskan untuk mendirikan perusahaan pengolahan susu yang diberi nama De Cooperatieve Condensfabriek Friesland (CCF) yang kemudian berubah nama menjadi Royal Friesland Campina. Perusahaan ini mengembangkan usaha dalam mengolah susu melalui proses penguapan sehingga produk olahan tersebut dapat memiliki umur simpan yang panjang untuk pendistribusian hingga ke mancanegara. Pada tahun pertama, perusahaan tersebut mengekspor produk susu ke seluruh wilayah Eropa. Pada tahun 1922, susu kental manis dalam kaleng dengan merk Friesche Vlag mulai diekspor ke Hindia Belanda termasuk salah satunya yaitu Indonesia. Produk susu kental manis ini kemudian dipasarkan di seluruh Indonesia yang lebih dikenal dengan nama soeso tjap bendera. Nama produk tersebut digunakan dengan tujuan untuk memudahkan pengenalan produk terhadap masyarakat Indonesia sehingga merk tersebut dapat menjadi suatu identitas produk perusahaan itu sendiri.

Pada tahun 1969, perusahaan PT Friesche Vlag Indonesia didirikan di Pasar Rebo dengan adanya penanaman modal asing dari Belanda. Setelah itu, pabrik tersebut mulai memproduksi produk pertama berupa susu kental manis pada tahun 1971 dan mulai dipasarkan di seluruh wilayah Indonesia. Sedangkan pabrik PT Friesche Vlag Indonesia yang berada di Ciracas didirikan pada tahun 1973. Awal mulanya perusahaan ini merupakan perusahaan bernama PT. Foremost Indonesia yang memproduksi susu kental manis, kemudian pada tahun 1976 perusahaan PT Foremost Indonesia diambil alih oleh perusahaan PT Friesche Vlag Indonesia.

pertama pada tahun 1988. Setelah mengembangkan produk susu bubuk, PT. Frisian Flag Indonesia mulai memproduksi susu cair UHT siap minum di pabrik Ciracas pada tahun 1991. Produk susu kental manis yang sudah diproduksi sejak lama dikemas dalam kaleng sehingga pada tahun 1998, perusahaan mulai berinovasi dengan mengembangkan susu kental manis dalam kemasan sachet yang lebih praktis. Pada tahun 2003, perusahaan PT. Foremost Indonesia berganti nama menjadi PT. Frisian Flag Indonesia. Pada tahun 2005, terdapat peluncuran produk susu kental manis

krimmer dengan nama “Omela”. Tahun 2010, PT. Frisian Flag melakukan pembaharuan

identitas dengan mengganti logo produk seperti pada Gambar 1.

Gambar 1. Logo PT. Frisian Flag Indonesia

Pada tahun 2012, Frisian Flag meperingati 90 tahun keberadaan produk susu yang sudah dikenal di tengah masyarakat Indonesia sejak dahulu. Tahun 2013, susu pertumbuhan dan susu ibu hamil yang disebut “FRISO” mulai didistribusikan di Indonesia. Produk ini merupakan salah satu produk susu premium dari Friesland Campina. Pada tahun berikutnya, PT. Frisian Flag Indonesia meluncurkan kemasan baru FF Suprima untuk susu bubuk. Kemudian pada tahun 2015, meluncurkan suatu inovasi baru pada kemasan

kaleng susu kental manis dengan prinsip bukaan baru “Easy Open Lid”atau “Klik Tarik

6

2.2. Visi dan Misi Perusahaan

Visi perusahaan PT. Frisian Flag Indonesia yaitu untuk menjadi perusahaan susu nomor satu di Indonesia dan menyediakan produk bergizi bagi keluarga Indonesia.

Misi perusahaan PT. Frisian Flag Indonesia yaitu:

Menyediakan produk bergizi yang terjangkau bagi keluarga Indonesia Mendukung peningkatan kualitas kehidupan peternak

Berkontribusi pada kelangsungan kehidupan yang lebih baik bagi generasi masa depan

2.3. Lokasi dan Tata Letak

PT. Frisian Flag Indonesia memiliki dua pabrik yang berpusat di Jalan Raya Bogor KM 5, Pasar Rebo, Jakarta Timur dan memiliki cabang pabrik yang terletak di Jalan Raya Bogor KM 26, Ciracas, Jakarta Timur. Produk susu bubuk dan susu kental manis kemasan sachet diproduksi di pabrik Pasar Rebo. Sedangkan untuk produk susu cair UHT kemasan botol dan carton pack, serta susu kental manis kemasan kaleng dan

pouch diproduksi di pabrik Ciracas. Batas-batas lokasi di sekitar PT. Frisian Flag Indonesia Plant Ciracas, yaitu:

Batas Utara : Jalan Satwal Polisi, Ciracas Batas Timur : Pemukiman Penduduk Batas Barat : Jalan Raya Bogor

Batas Selatan : Pemukiman Penduduk dan PT. Sara Lee

2.4. Sarana dan Prasarana

PT. Frisian Flag Indonesia Ciracas memiliki lahan seluas sekitar 5 Ha yang terdiri dari gedung perkantoran, ruang produksi, gudang, tempat pengolahan limbah, kantin, laundry, mushola, pos satpam, ruang loker untuk karyawan, toilet, power house, dan tempat parkir. Gedung bagian produksi terdiri dari ruang proses susu kental manis, ruang proses susu cair UHT, ruang penerimaan dan pengolahan susu segar, ruang pembuatan kaleng, ruang penyimpanan kemasan, ruang pengemasan, ruang pengisian susu, ruang penyimpanan produk jadi, ruang laboratorium Quality control untuk penganalisisan susu segar dan susu yang telah diproses. Selain itu, terdapat gudang penyimpanan bahan baku yang terletak pada gedung yang berbeda, ruang CIP central, ruang genset dan termasuk ruang control.

2.5. Struktur Organisasi

8

3. SPESIFIKASI PRODUK

3.1. Jenis Produk

Produk susu yang dihasilkan oleh PT. Frisian Flag Indonesia terbagi menjadi 3 macam yaitu susu bubuk, susu cair dalam kemasan botol maupun carton pack dan susu kental manis dalam kemasan sachet, pouch maupun kaleng.

Gambar 4. Varian Produk PT. FCI Sumber : https://www.frisianflag.com/ Produk Susu Bubuk:

Susu Bubuk Instan Rasa Cokelat, Madu, Plain Susu Bubuk Instan Kids Rasa Cokelat, Madu Susu Bubuk Full Cream

Susu Bubuk Mama Rasa Cokelat, Plain Susu Bubuk Baby Awal 0-6 Bulan Susu Bubuk Baby Langkah 6-12 Bulan

Susu Bubuk Jelajah 1-3 Tahun Rasa Cokelat, Vanila, Madu Susu Bubuk Karya 4-6 Tahun Rasa Cokelat, Vanila, Madu Produk Susu Cair:

Susu Purefarm HiLo Varian Rasa Belgian Chocolate, French Vanilla, California Strawberry

Susu Purefarm Flavor Varian Rasa Belgian Chocolate, California Strawberry, Coconut Delight

Susu Kid Rasa Cokelat, Stroberi

Susu Milky UHT Rasa Cokelat, Stroberi Susu Milky Sterilized Rasa Cokelat, Stroberi Produk Susu Kental Manis:

Susu Kental Manis Gold dalam kemasan Kaleng, Pouch, Sachet Susu Kental Manis Full Cream dalam kemasan Kaleng, Pouch, Sachet Susu Kental Manis Cokelat dalam kemasan Kaleng, Pouch, Sachet Susu Kental Manis Omela Krimer Kental Manis dalam kemasan Kaleng

3.2. Sistem Distribusi Produk

10

4. PROSES PRODUKSI SUSU UHT

Susu memiliki karakteristik berwarna putih kebiruan hingga kuning keemasan yang berasal dari penyebaran partikel koloid lemak, kalsium kasein, karoten dan ribovlavin. Susu memiliki aroma dan rasa yang khas dengan pH netral antara 6,6-6,7. Susu UHT (Ultra High Temperature) merupakan produk olahan susu yang memiliki umur simpan yang panjang sekitar 10 bulan tanpa menggunakan bahan pengawet sehingga dapat disebut sebagai long life product. Susu cair UHT merupakan susu yang diproses menggunakan pemanasan pada suhu tinggi sekitar 135-150oC dalam waktu yang cukup singkat dan dikemas dalam kemasan aseptic. Proses UHT bertujuan untuk membunuh mikroorganisme patogen dalam produk yang dapat mempengaruhi kualitas dan keamanan pangan. Proses ini sangat efektif dalam segi waktu, energi dan tempat yang digunakan, selain itu waktu pemanasan yang singkat dengan suhu tinggi dapat mempertahankan flavour pada susu (Bylund, 1995).

4.1. Hasil

Susu Segar

De-areasi (Deaerator

Tank)

Strainer ( Pre-filter)

Filter Mikron

Cooling pada Plate Cooler

Penyimpanan Raw Milk (Raw Tank)

12

Balance Tank 1

Pre-Heating 1

Balance Tank 2 Pre-Heating 2

Heating

Holding Tube

Pre-Coolling 1

Homogenisasi

Pre-Cooling 2

Cooling

Penyimpanan Susu Pasteurisasi pada Tanki

Susu Pasteurisasi

Susu

Gambar 7. Diagram Alir Proses Mixing Bahan Baku

Balance Tank Sterilisasi (UHT

Coil) Homogenasi Cooling Aseptic Tank

1

14

UHT Milk H2O2 Sleeve Udara Steam

Pembentukan

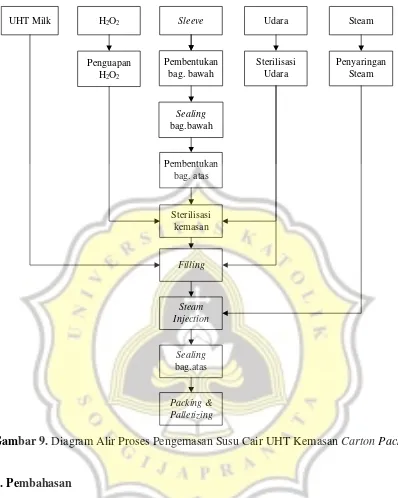

Gambar 9. Diagram Alir Proses Pengemasan Susu Cair UHT Kemasan Carton Pack

4.2. Pembahasan

Proses produksi susu cair UHT di PT. Frisian Flag Indonesia menggunakan bahan baku berupa susu segar, air, Skimmed Milk Powder (SMP), maltodektrin, gula, palm oil,

stabilizer, colourant, vitamin, flavour, Anhydrous Milk Fat (AMF) dan bubuk cokelat. Susu segar

Pengolahan susu segar dengan proses pemanasan menyebabkan beberapa kandungan dalam susu berkurang sehingga membutuhkan beberapa bahan baku tambahan lainnya untuk memenuhi kandungan gizi yang telah ditetapkan.

Air

Air digunakan dalam pencampuran dan pelarutan bahan-bahan tambahan yang berbentuk bubuk sehingga dapat memudahkan proses mixing antara bahan tambahan dengan susu cair. Air untuk proses mixing menggunakan fresh water yang telah melewati proses penyaringan dan pemanasan. Selain itu, penambahan air dilakukan untuk proses standarisasi susu cair yang telah bercampur dengan bahan baku lainnya selama dalam tangki standarisasi.

Skimmed Milk Powder (SMP)

Susu skim mengandung semua kandungan dalam susu kecuali kendungan lemak dan juga vitamin yang larut lemak. Susu bubuk skim mengandung protein yang cukup tinggi sehingga digunakan sebagai bahan tambahan untuk meningkatkan jumlah kandungan protein dalam produk (Walstra et al., 2006). Selain itu, susu skim akan mempengaruhi kadar padatan susu non lemak sehinga mengalami peningkatan sesuai dengan standard yang telah ditetapkan. Kuantitas susu bubuk skim yang ditambahkan disesuaikan dengan jenis produk susu cair.

Gula

Gula yang digunakan dalam proses produksi susu cair berupa gula rafinasi yang berfungsi sebagai bahan pemanis alami dan dapat dimanfaatkan sebagai bahan pengawet.

Stabilizer

Stabilizer digunakan untuk menjaga kualitas produk agar tetap stabil mulai dari bahan mentah hingga diproses menjadi produk akhir. Selain itu, stabilizer digunakan untuk mengikat air maupun lemak dan menjaga kestabilan susu selama masa penyimpanan produk sehingga produk susu UHT tidak cepat mengalami kerusakan secara fisik.

Perwarna / Colourant

16

sintetik karena memiliki kestabilan warna yang lebih tinggi dari pada pewarna makanan alami.

Vitamin dan Mineral

Vitamin dan mineral digunakan untuk meningkatkan kandungan gizi dalam produk karena vitamin yang berasal dari susu memiliki kestabilan yang rendah terhadap proses pemanasan suhu tinggi sehingga banyak vitamin maupun mineral yang hilang. Vitamin yang ditambahkan yaitu vitamin A, B1, B2, B, B12, C, D dan E.

Maltodekstrin

Maltodekstrin merupakan bahan pengemulsi yang berfungsi untuk melindungi senyawa volatil sehingga ketika proses pemanasan tidak banyak senyawa volatile yang hilang dari produk (Krishnan et al., 2005).

Flavor

Flavor mengandung senyawa volatil yang bersifat mudah menguap yang digunakan sebagai bahan tambahan untuk meningkatkan atau memperkuat rasa dan aroma dalam produk sesuai dengan jenis atau varian produk susu UHT sehingga susu akan memiliki flavour yang khas. Selain dapat meningkatkan rasa, dapat juga untuk menekan rasa yang tidak diharapkan atau diinginkan. Contohnya terdapat penambahan bubuk coklat untuk memberikan cita rasa pada produk dengan varian rasa coklat.

Palm Oil dan Anhydrous Milk Fat (AMF)

AMF mengandung lemak susu yang berasal dari krim susu yang telah digunakan sebagai bahan tambahan untuk meningkatkan kandungan lemak dalam produk susu sesuai dengan standard yang telah ditetapkan.

untuk proses produksi, namun jika tidak sesuai dengan syarat atau standard yang telah ditetapkan maka bahan baku tidak diterima.

Susu segar yang telah memenuhi standard perusahaan akan disimpan ke dalam tangki penyimpanan dengan beberapa tahapan proses. Susu segar tersebut mula-mula akan melalui proses deaerasi di dalam deaerator tank. Proses deaerasi berfungsi untuk menghilangkan gelembung-gelembung udara yang terbentuk saat proses transportasi susu maupun saat berlangsungnya proses penyedotan susu. Hal ini bertujuan untuk mencegah terjadinya kesalahan dalam perhitungan volume susu yang mengalir dengan

flowmeter, selain itu mencegah terjadinya oksidasi akibat banyaknya oksigen dalam susu. Setelah itu, susu segar akan melalui 2 kali proses filtering yaitu penyaringan dengan menggunakan strainer dan penyaringan mikro. Filter dengan strainer digunakan untuk menyaring partikel atau kotoran yang berukuran besar di dalam susu, sedangkan filter mikro digunakan untuk menyaring partikel atau kotoran yang berukuran sangat kecil yang masih dapat melewati strainer. Hal ini dilakukan dengan tujuan untuk mencegah kerusakan susu secara fisik dan menjaga kualitas mutu susu. Filter susu segar akan diperiksa secara berkala setiap 5 kali pengaliran susu segar sehingga filter yang mengalami kerusakan dapat segera dilakukan penggantian.

Setelah dilakukan proses penyaringan kemudian susu segar melalui proses pendinginan yang berfungsi untuk menghambat pertumbuhan mikroorganisme perusak dan menjaga suhu susu segar antara 3-4oC. Proses pendinginan ini menggunakan Plate Heat Exchanger (PHE) dengan suhu maksimal 11oC. Susu segar disimpan sementara dalam

raw milk tank sebelum dilakukan proses pasteurisasi dengan suhu kurang dari 14oC dan maksimum waktu penyimpanan dalam tangki selama 24 jam. Sehingga jika telah mendekati waktu maksimal atau standing time tersebut maka harus segera diproses dikarenakan lamanya waktu penyimpanan akan berpengaruh terhadap kualitas susu segar yang mengalami penurunan.

Susu yang telah disimpan dalam tangki raw milk kemudian dipindahkan ke dalam

18

untuk membunuh dan mengurangi jumlah mikroorganisme yang masih dapat bertahan ketika proses penyimpanan (Early, 1998). Balance tank berfungsi untuk mengatur aliran susu yang akan melewati PHE sehingga dapat berjalan secara kontinyu. Susu dalam

balance tank 1 kemudian melewati separator yang berfungsi untuk memisahkan bagian krim dan skim dalam susu segar, selain itu dapat berfungsi untuk memisahkan kotoran-kotoran yang masih terdapat dalam susu. Proses pasteurisasi dimulai dengan proses pre-heating yang bertujuan untuk mencegah terjadinya perubahan suhu yang drastis atau

temperature shock yang dapat mempengaruhi kualitas susu. Susu akan memasuki

balance tank 2 dan memasuki proses pre-heating dimana terjadi kenaikan suhu secara bertahap hingga mencapai suhu pemanasan atau heating. Proses pasteurisasi menggunakan Plate Heat Exchanger (PHE) dapat mencegah terjadinya over heating

dan panas dapat ditransfer lebih cepat ke dalam susu. Jika susu tidak mencapai suhu yang ditetapkan maka susu akan memasuki recovery tank untuk disirkulasi ulang melewati PHE hingga suhu susu mencapai target. Setelah itu, terdapat holding tube

yang berfungsi untuk menahan susu yang telah melalui proses pemanasan selama beberapa detik.

Susu akan melalui proses homogenisasi yang berfungsi untuk memperkecil ukuran molekul atau globula-globula lemak dalam susu sehingga menjadi seragam dan tidak menyebabkan terjadinya penggumpalan. Selain melalui proses pemanasan, terdapat proses pendinginan yang melalui PHE yang sama. Namun, susu melewati proses pre-cooling sebelum pendinginan sehingga susu tidak mengalami temperature shock. Jika belum mencapai suhu pendinginan yang ditetapkan maka susu akan disirkulasi ulang. Proses cooling bertujuan untuk mematikan mikroorganisme yang masih dapat bertahan hidup setelah melewati proses pemanasan. Susu yang telah diproses pasteurisasi akan disimpan dalam tangki susu pasteurisasi (pasteurized milk tank). Susu pasteurisasi yang telah disimpan tidak boleh melewati standing time selama 24 jam karena susu dapat mengalami kerusakan dan penurunan mutu sehingga susu harus uji kelayakan secara berkala dan segara diproses.

skim milk powder, gula, vitamin, bubuk coklat dari dumping dimasukkan ke dalam

hopper sesuai dengan komposisi produk yang akan diproduksi, namun terdapat rentang waktu untuk sirkulasi antar bahan yang di-dumping. Susu reproses yang akan digunakan ditransfer ke triblender, sedangkan AMF dan palm oil disiapkan di dalam fat tank. Kemudian bahan baku tersebut melalui proses mixing dalam triblender tank yang dilengkapi dengan agitator dan juga terdapat proses pemanasan melalui PHE. Pada proses ini, terdapat penambahan air yang telah melalui proses pemanasan dengan suhu 70-80oC. Agitator berfungsi untuk mencampur bahan sehingga bahan dapat tercampur secara homogen. Sebelum hasil dari mixing tank ditransfer ke dalam standard tank,

perlu adanya proses penyaringan kemudian pendinginan melalui PHE. Susu pasteurisasi akan langsung ditransfer ke dalam standard tank selama proses mixing bahan baku, sama halnya dengan bahan pewarna dan flavour ditambahkan ke dalam standard tank.

Standard tank berfungsi untuk standarisasi produk sebelum dilakukan proses lebih lanjut.

20

4.3. Proses Pengemasan

Proses filling susu UHT akan dikemas menggunakan kemasan primer berupa carton pack yang berlangsung secara aseptik dan steril melalui filler combibloc. Proses akan berjalan secara otomatis dalam aseptic zone tanpa campur tangan langsung dari manusia, dengan demikian produk yang dihasilkan dapat terjamin dari segi kualitas dan higenitasnya. Kemasan carton pack merupakan kemasan multilapis yang kedap udara dan cahaya termasuk cahaya ultraviolet tidak akan menembus kemasan sehingga susu tidak mudah mengalami kerusakan secara mikrobiologis, fisik dan kimiawi. Sebelum dilakukan proses filling, sleeve carton pack yang masih berbentuk lembaran disiapkan lalu dibentuk sedemikian rupa dan di-sealing bagian bawahnya, untuk bagian atas hanya akan dibentuk lipatan saja. Sleeve akan disterilisasi melewati aseptic zone dengan tahapan pertama pre-heating menggunakan uap panas yang disemprotkan. Setelah itu,

carton pack disterilisasi dengan penyemprotan (spraying) H2O2 dan dilanjutkan dengan

proses pengeringan carton pack. Carton pack yang telah steril tersebut akan diisi (filling) dengan susu dari filler sesuai dengan volume kemasan, kemudian diinjeksi dengan steam dan bagian atas kemasan carton pack langsung di-sealing. Susu cair yang telah dikemas diberi kode produksi, tanggal kadaluarsa dan sedotan. Proses di atas berbeda dengan susu kemasan botol karena dalam prosesnya botol yang digunakan belum disterilisasi sehingga setelah proses filling ke dalam botol barulah melewati proses sterilisasi. Kemasan sekunder yang digunakan untuk mengemas produk susu berupa kardus untuk selanjutnya disimpan dan didistribusikan kepada distributor yang telah bekerja sama dengan PT. Frisian Flag Indonesia.

4.4. Hasil Produk Susu Cair Siap Minum

22

5. REVIEW SANITASI PERALATAN PADA UHT PACKING FILLER

DENGAN PROSES CIP (CLEANING IN PLACE)

5.1. Latar Belakang

Industri pangan yang semakin maju dan berkembang hingga saat ini sangat berkaitan erat terhadap keamanan pangan. Keamanan pangan menjadi salah satu faktor penting dalam menghasilkan produk dengan mutu dan kualitas tinggi serta produk yang aman untuk dikonsumsi. Namun, faktanya masih terdapat banyak permasalahan kesehatan yang disebabkan adanya produk dengan kualitas pangan yang rendah sehingga perlu dilakukan peningkatan keamanan pangan. Dalam suatu industri pangan berbasis susu, sangat diperlukan perhatian yang menitikberatkan pada kualitas dan umur simpan susu karena sifatnya yang mudah mengalami kerusakan (perishable food). Sanitasi menjadi salah satu upaya yang dapat dilakukan untuk menjaga dan memelihara kebersihan lingkungan atau area pabrik, peralatan, pekerja secara personal.

Sanitasi dapat mempengaruhi kualitas maupun keamanan pangan suatu produk sehingga sangat penting untuk diterapkan mulai dari penerimaan bahan baku yang digunakan, sebelum proses produksi, selama proses produksi berlangsung hingga sesudah proses produksi termasuk proses pengemasan, penyimpanan, dan pendistribusian hingga sampai kepada tangan konsumen. Sanitasi yang buruk dapat menjadi salah satu faktor terjadinya kerusakan pada susu. Peralatan yang digunakan selama proses produksi memiliki resiko menjadi sumber kontaminasi karena peralatan berkontak secara langsung dengan produk. Jika peralatan yang telah digunakan untuk produksi tidak dilakukan pembersihan secara rutin maka akan banyak pengotor atau fouling yang menempel dan semakin sulit dibersihkan yang sangat cocok bagi pertumbuhan dan perkembangbiakan mikroorganisme. Selain itu, alat tidak akan berjalan secara maksimal karena dapat terjadi penyumbatan pada alat yang digunakan.

untuk membersihkan pengotor yang terlihat secara kasat mata dan juga peralatan yang memungkinkan untuk dilakukan pembongkaran. Sedangkan metode CIP digunakan untuk membersihkan pengotor yang sulit untuk dibersihkan sehingga memerlukan bantuan dari bahan-bahan kimiawi sebagai larutan pembersih dalam menghilangkan pengotor tersebut. Keberhasilan proses CIP dipengaruhi oleh beberapa faktor seperti konsentrasi larutan yang digunakan, suhu, waktu sirkulasi setiap tahapan proses CIP, dan juga kecepatan aliran larutan (Tamime, 2008).

5.2. Tujuan

Review data konsentrasi bahan kimia/ detergen setelah proses CIP bertujuan untuk mengetahui tingkat efektivitas dari proses sanitasi yang dilakukan, apakah data yang diperoleh telah memenuhi standard yang telah ditentukan oleh perusahaan. Hal ini dikarenakan pentingnya keberhasilan proses sanitasi untuk mempertahankan kualitas suatu produk yang dihasilkan.

5.3. Metode

Metode yang dilakukan menggunakan metode observasi atau pengamatan secara langsung, wawancara dan pengambilan data. Metode observasi dilakukan dengan mengamati secara langsung proses sanitasi peralatan pada UHT Filler Packing. Sedangkan metode wawancara dilakukan dengan melakukan tanya jawab secara langsung melalui interaksi dengan Supervisor maupun foreman atau operator di tempat yang bersangkutan sehingga dapat lebih memahami terhadap proses sanitasi maupun terhadap data yang akan diambil. Metode pengambilan data dapat dilakukan secara langsung dengan mengikuti proses yang dilakukan maupun dapat melalui rekam data historis yang telah ada. Dalam hal ini digunakan data historis mengenai konsentrasi dari

cleaning agent seperti senyawa caustic maupun asam yang digunakan dalam proses CIP untuk direview lebih lanjut apakah terdapat deviasi pada data tersebut.

5.4. Hasil

24

Grafik 1. Konsentrasi Larutan NaOH UHT Filler Line 1 2017

Grafik 2. Konsentrasi Larutan HCl UHT Filler Line 1 2017

Grafik 3. Konsentrasi Larutan NaOH UHT Filler Line 2 2017

Grafik 4. Konsentrasi Larutan HCl UHT Filler Line 2 2017

0.00

CAUSTIC CONCENTRATION UHT FILLER 1

NaOH (%)

ACID CONCENTRATION UHT FILLER 1

HCl (%)

CAUSTIC CONCENTRATION UHT FILLER 2

NaOH (%)

ACID CONCENTRATION UHT FILLER 2

HCl (%)

MAX(%)

28

Grafik 17. Persentase Deviasi Konsentrasi NaOH pada UHT Filler Packing

Hasil keseluruhan konsentrasi larutan kaustik yang digunakan dalam proses CIP menunjukkan masih terdapat deviasi pada setiap filler. Persentase deviasi tertinggi ditunjukkan pada filler line 8 yaitu sebesar 13,45% yang berarti masih banyaknya konsentrasi larutan kaustik yang melebihi ambang batas yang telah ditetapkan. Sedangkan persentase deviasi terendah yaitu pada filler line 4 sebesar 3,45%.

Grafik 18. Persentase Deviasi Konsentrasi HCl pada UHT Filler Packing

Hasil konsentrasi larutan asam yang digunakan dalam proses CIP menunjukkan masih terdapat deviasi pada filler line 1, 2, 3, 5, 6 dan 8. Persentase deviasi tertinggi ditunjukkan pada filler line 1 yaitu sebesar 9,52%. Sedangkan pada filler line 4 dan 7 menunjukkan persentase deviasi 0% atau tidak diperoleh hasil deviasi yang berarti konsentrasi larutan asam yang digunakan sudah baik dan memenuhi batas atas dan batas bawah standard yang ditetapkan.

Filler 1 Filler 2 Filler 3 Filler 4 Filler 5 Filler 6 Filler 7 Filler 8

Deviation of NaOH Concentration

Filler 1 Filler 2 Filler 3 Filler 4 Filler 5 Filler 6 Filler 7 Filler 8

Deviation of HCl Concentration

29

(Cleaning In Place) dalam menjaga sanitasi atau kebersihan pada peralatan-peralatan produksi pengolahan susu. Kedua proses ini bertujuan untuk menjaga performa dari alat yang digunakan dan kualitas produk itu sendiri. Peralatan UHT filler packing perlu disanitasi karena merupakan jalur yang kontak langsung dengan susu dan langsung akan dikemas. Proses CIP dilakukan secara otomatis dengan menggunakan cleaning agent

dalam membersihkan pengotor-pengotor dari susu yang tertinggal pada peralatan. Larutan yang berperan sebagai cleaning agent yaitu larutan basa seperti NaOH, KOH dan larutan asam seperti HNO3, HCl maupun H3PO4. Cleaning agent yang digunakan

harus memiliki sifat yang dapat melarutkan pengotor secara cepat, korosif, non-toksik, stabil selama penyimpanan, non-caking dan non-dusting, mudah untuk dilakukan pengukuran, dan ekonomis (Guthrie, 1983). Proses COP merupakan proses pembersihan peralatan secara langsung dengan cara pembongkaran alat hingga bagian dalam. Berbeda halnya dengan proses CIP dimana pembersihan alat tidak perlu dilakukan pembongkaran sehingga pembersihan dapat berlangsung tanpa campur tangan manusia. Proses CIP dilakukan dengan mengalirkan air panas, air bersih maupun kombinasi bahan kimia melalui pipa yang berasal dari CIP central. Sanitasi yang baik dilakukan sebelum dan sesudah proses produksi untuk menjaga hiegenitas peralatan yang kontak langsung dengan produk.

30

tinggi seperti contoh karbohidrat dapat bereaksi menyebabkan terjadi reaksi Mailard atau protein terdenaturasi. Pengotor inorganik dapat berupa mineral dan garam. Pengotor ini dapat membentuk milk stone yang dapat menyebabkan kerak yang sulit untuk dibersihkan. Milk stone terbentuk ketika pemanasan diatas 60oC yang akan mengendap pada permukaan tangki maupun pipa dan jika proses terlalu lama akan berubah warna menjadi putih kecoklatan (Bylund, 1995). Sisa-sisa produk dan pengotor yang menempel pada permukaan dapat terbentuk karena adanya proses pemanasan UHT sehingga banyak terjadi reaksi pada kandungan dalam susu yang membentuk matriks yang kompleks sehingga sulit untuk dihilangkan dengan air biasa.

Proses sanitasi dalam industri susu tidak hanya dilakukan dengan metode CIP saja melainkan diperlukan proses COP dengan tujuan untuk membersihkan pengotor yang dapat terlihat secara kasat mata. Proses COP dilakukan secara manual dengan membongkar bagian-bagian peralatan dan dilakukan pencucian dengan sabun, perendaman maupun pembilasan dengan air. Sebelum dilakukan pembongkaran, dilakukan pembilasan dengan air pada seluruh bagian untuk menghilangkan sisa-sisa susu dari filler maupun pengotor lainnya. Pada bagian peralatan UHT packing filler

terdapat pembongkaran seluruh bagian-bagian dari aseptic chamber lalu dilakukan perendaman dalam air dan dicuci dengan busa biasa karena peralatan tersebut terbuat dari stainless steel. Selain itu, pembersihan pada window aseptic chamber mesin filler

dicuci menggunakan busa dengan tekstur permukaan yang halus untuk mencegah

windows tergores-gores oleh busa. Bagian yang terlewati oleh sleeve juga harus dibersihkan termasuk bagian yang kontak dengan produk secara langsung karena tetap terdapat sisa-sisa pengotor atau grease yang mengendap pada peralatan. Setelah dilakukan pembersihan dan pengeringan maka peralatan dipasangkan kembali kemudian dilakukan proses sterilisasi.

tersendiri di dalam filler room sehingga dapat dikatakan sebagai independent karena tidak bergabung bersama CIP central lainnya. Hal ini dikarenakan kebutuhan dari peralatan yang akan dibersihkan harus segera dilakukan pembersihan dengan CIP sehingga apabila CIP central berada di pusat akan memakan waktu yang lebih panjang. CIP central yang dimiliki oleh filler combibloc ini akan tetap menerima larutan caustic dan larutan asam yang pekat dari pusat CIP central untuk dilakukan pengenceran terlebih dahulu sebelum disirkulasikan.

Proses CIP untuk UHT packing filler dapat dibedakan menjadi 2 jenis yaitu CIP final dan CIP intermediate. Proses CIP intermediate hanya boleh dilakukan maksimal 1 kali dalam satu tahapan/ siklus proses. Proses CIP ini biasanya dilakukan pada saat terjadi kendala ketika proses filling sedang berjalan sehingga perlu dilakukan proses CIP terlebih dahulu dalam waktu yang lebih singkat. Sedangkan CIP final dilakukan setelah proses produksi atau filling telah selesai dilakukan sehingga proses CIP dapat dijalankan setelah proses COP selesai. Proses CIP pada filler dilakukan setiap kurang lebih 24 - 48 jam bersamaan dengan CIP pada aseptic tank yang bersangkutan karena jalur produksi yang saling terhubung. Proses CIP untuk packing filler terdapat beberapa perbedaan penggunaan larutan asam dan perbedaan metode. Contohnya CIP untuk peralatan filler

susu kemasan botol maupun carton pack digunakan larutan asam berupa HCl, sedangkan untuk peralatan filler susu kental manis kemasan kaleng menggunakan larutan asam berupa HNO3, namun berbeda dengan filler susu kental manis kemasan pouch dimana proses CIP dilakukan tanpa menggunakan larutan asam sehingga dapat dikatakan bahwa larutan caustic sudah cukup efektif dalam membersihkan peralatan tersebut. Proses CIP untuk mesin UHT filler combi bloc terdiri dari tahap pembilasan awal, dilanjutkan sirkulasi larutan basa, pembilasan intermediet, sirkulasi asam, dan pembilasan akhir.

Pre-Rinse / Pembilasan Awal

32

dapat menghemat air yang digunakan (Tamime, 2008). Hal ini dapat membantu memaksimalkan sirkulasi larutan caustic sehingga larutan caustic tidak mengandung terlalu banyak kotoran dan larutan dapat di-recovery.

Sirkulasi larutan kaustik

Setelah itu, dilakukan dosing larutan kaustik berupa NaOH yang telah dilakukan pengenceran terlebih dahulu pada CIP central di filler room hingga konsentrasinya mencapai 0,5-2%, dengan konduktivitas lebih dari 70 ms dan temperatur sekitar 70oC. Larutan caustic NaOH digunakan untuk membersihkan bahan-bahan organik dari susu yang telah mengendap pada saluran pipa filler seperti protein dan lemak. Larutan

caustic akan memecah molekul protein dan menghilangkan asam lemak pada jalur produksi (Tamime, 2008). Menurut teori Chisti & Moo-Young (1994), pembilasan pipa dengan larutan kaustik dilakukan selama 15-20 menit. Larutan yang telah digunakan untuk proses CIP pertama kali akan masuk ke dalam drain kemudian jika konsentrasi maupun konduktivitas dari larutan telah memenuhi standard maka larutan akan kembali ke dalam tangki caustic. Hal ini dapat disebut sebagai recovery CIP karena larutan kimiawi yang digunakan tidak terlalu banyak membawa pengotor sehingga dapat digunakan kembali untuk siklus CIP selanjutnya. Dengan demikian dapat meminimalkan pemborosan yang terjadi atau dapat lebih menghemat biaya, energi dan juga mengurangi limbah yang mengandung bahan kimiawi tersebut. Proses recovery

CIP ini juga berlaku bagi larutan asam pada proses selanjutnya.

Between Rinse / Pembilasan intermediet

Sebelum dilakukan pembilasan dengan larutan asam terlebih dahulu dilakukan pembilasan dengan air selama ±2 menit. Hal ini bertujuan untuk menghilangkan residu dari larutan caustic pada saluran pipa yang tertinggal sehingga mencegah terjadi reaksi antara larutan asam dan larutan basa. Proses pembilasan dengan larutan caustic hanya dapat menghilangkan pengotor organik saja sehingga masih memerlukan bantuan pembersihan dari larutan asam.

Sirkulasi larutan asam

Tahap berikutnya yaitu dosing larutan asam berupa HCl dengan konsentrasi antara 0,5-1,5%, konduktivitas lebih dari 40 ms dan temperature larutan sekitar 60oC. Larutan asam HCl digunakan untuk membersihkan mineral yang mengendap pada saluran pipa

sirkulasi larutan asam dilakukan selama ±10 menit hingga semua sisa pengotor telah larut dalam larutan asam. Larutan asam yang telah digunakan akan masuk ke dalam drain dan jika telah memenuhi standard akan masuk kembali ke dalam tangki asam.

Final Rinse / Pembilasan akhir

Setelah pembilasan dengan larutan asam kemudian dilakukan pembilasan dengan air selama ±7 menit. Pembilasan akhir menggunakan air biasa tergantung dari peralatan yang sedang dibersihkan. Pembilasan akhir ini dilakukan untuk menghilangkan residu dari larutan asam yang masih tertinggal dalam pipa setelah dilakukan sirkulasi. Sehingga peralatan yang digunakan bebas dari residu bahan kimiawi dan aman untuk digunakan proses produksi. Proses terakhir yaitu draining yang dilakukan selama ±4 menit dan dilakukan sampling dengan metode titrasi larutan menggunakan indikator PP untuk mengetahui konsentrasi kandungan larutan caustic maupun larutan asam dalam drain apakah layak untuk dibuang atau perlu dilakukan pengolahan lebih lanjut sebelum dibuang. Setelah dilakukan seluruh proses CIP maka dilakukan proses sterilisasi pada mesin UHT filler combibloc.

Proses Sterilisasi

Proses sterilisasi dilakukan dengan tujuan untuk membunuh mikroorganisme yang beresiko mengkontaminasi produk susu maupun dalam hal ini untuk menjamin dan menjaga produk susu agar tidak terkontaminasi larutan kimia yang tertinggal setelah proses COP maupun CIP. Proses sterilisasi dapat dilakukan dengan cara menggunakan suhu tinggi (air panas, air mendidih, steam) dan desinfektan senyawa kimia (klorin, asam, iodofor, hidrogen peroksida, dll). Desinfektan yang digunakan berupa hidrogen peroksida (H2O2). Senyawa H2O2 dapat digunakan untuk sterilisasi mesin peralatan

yang sudah disanitasi/ dibersihkan dan telah kering maupun dapat untuk sterilisasi

sleeve/ carton pack sebelum dilakukan filling. Desinfektan akan disemprotkan ke seluruh bagian aseptic zone pada mesin filler. Proses ini membutuhkan waktu selama ±5-7 menit. Untuk sterilisasi bagian pipa filler sebagai jalur produk digunakan steam

dengan suhu tinggi yang akan disemprotkan selama ±15 menit. Dan dilakukan kedua tahap sterilisasi kembali dengan desinfektan H2O2 dan steam suhu 125oC dalam waktu

34

untuk produksi kembali perlu dilakukan proses sterilisasi ulang atau terdapat kendala selama proses berlangsung maka dapat dilakukan seterilisasi ulang. Hal ini bertujuan agar mesin yang digunakan tetap steril dan mencegah adanya sumber kontaminasi yang dapat mempengaruhi kualitas.

Desinfeksi dengan hidrogen peroksida dengan konsentrasi yang rendah tidak akan menyebabkan penodaan pada makanan dan memiliki tokisitas yang rendah. Untuk memastikan produk aman dari desinfektan maka dilakukan pengecekan residu peroksida terhadap produk susu pertama yang telah melalui filler menggunakan kertas peroxide test. Selain itu, juga dilakukan sampling pada produk yang dikemas pertama kali pada setiap filler yang beroperasi dengan tes mikoorganisme. Hal ini dikarenakan produk yang keluar dari filler sangat berpotensi terkontaminasi baik dari mikroorganisme maupun dari larutan detergen maka sangat penting dilakukan pengecekan lebih lanjut. Sehingga produk yang dihasilkan akan memiliki kualitas yang baik dan umur simpan yang panjang.

Keberhasilan proses CIP dapat dipengaruhi oleh 4 faktor yaitu konsentrasi larutan, temperature larutan, waktu sirkulasi dan kecepatan aliran selama proses sirkulasi larutan. Penggunaan larutan NaOH dapat memutus reaksi cross linking dari protein yang terkandung dalam susu. Senyawa pembersih tersebut memiliki batas minimum konsentrasi yang harus dicapai untuk meningkatkan efektivitas proses pembersihan (Guthrie, 1983). Namun, jika konsentrasi dari larutan NaOH terlalu tinggi melewati batas atas standard yang telah ditentukan maka justru pengotor tersebut akan semakin sulit untuk dibersihkan. Sama halnya dengan penggunaan larutan asam dengan konsentrasi yang terlalu tinggi melebihi standard dapat mempengaruhi material polimer yang sebagian besar dari mesin atau peralatan terbuat dari stainless steel. Konsentrasi larutan kaustik dan asam untuk CIP perlu dilakukan pengukuran.

meningkatnya laju reaksi kimia dan solubilitas bahan, dan menurunnya viskositas. Suhu minimum larutan detergen yang efektif sekitar 5oC lebih tinggi dari titik leleh lemak, sedangkan suhu maksimum tergantung dari suhu ketika protein mengalami denaturasi (Guthrie, 1983). Pada umumnya suhu yang digunakan untuk membersihkan pipa dengan larutan NaOH yaitu pada suhu 60-80oC, sedangkan dengan larutan HCl sekitar 60-65oC. Kecepatan aliran larutan yang akan disirkulasikan perlu dipertimbangkan dengan gaya mekanik yang terbentuk akibat adanya gesekan antara pipa dengan aliran larutan. Gaya mekanik tersebut akan menyebabkan larut dan terkikisnya pengotor pada permukaan dinding peralatan. Untuk meningkatkan aliran larutan perlu dilakukan pemompaan yang lebih cepat minimal 1,5 m/s sehingga gaya mekanik yang terbentuk akan meningkat. Jika laju aliran larutan terlalu cepat maka proses pembersihan tidak akan berjalan secara maksimal, sebaliknya jika terlalu lambat dan waktu yang dibutuhkan terlalu lama maka besar kemungkinan terjadi reaksi antara larutan detergen dengan peralatan sehingga masih terdapat pengotor yang belum ikut terlarut. Jika faktor-faktor tersebut tidak tercapai maka waktu yang dibutuhkan akan semakin panjang untuk membersihkan pengotor. Untuk itu, seluruh faktor keberhasilan proses CIP ini perlu diperhatikan dan diatur sesuai dengan standard yang telah ditetapkan. Peningkatan waktu yang digunakan dapat meningkatkan efektivitas proses CIP walaupun tidak terjadi peningkatan secara signifikan.

Hasil konsentrasi dari larutan yang telah digunakan selama tahun 2017 menunjukkan hasil yang berbeda-beda. Hal ini dikarenakan adanya larutan yang membawa pengotor-pengotor lain maupun telah tercampur dengan air sehingga konsentrasi larutan dapat mengalami peningkatan maupun penurunan persentase. Hasil pada masing-masing filler

masih terdapat hasil konsentrasi yang melewati batas maksimal. Pada filler line 1 masih terdapat deviasi baik larutan caustic yang melebihi batas maksimal hingga mencapai 2,11%, sedangkan larutan asam mencapai 3,65%. Untuk filler line 2 dan 3 tidak berbeda jauh terdapat deviasi konsentrasi larutan caustic mencapai 2,49% dan 2,51% serta deviasi konsentrasi larutan asam yang cukup tinggi mencapai 5,45%. Filler line 4 dan line 6 terjadi deviasi konsentrasi pada larutan caustic yang mencapai 2,20%. Pada filler

36

mencapai 2,19%. Pada filler 8 terdapat deviasi konsentrasi larutan caustic yang kurang dari standard minimum yaitu 0,52% dan juga melebihi batas maksimum yaitu mencapai 2,41%, dan larutan asam mencapai 1,62%. Hasil tersebut menunjukkan bahwa masih terdapat konsentrasi yang melebihi batas maksimum standard yang ditentukan yaitu 2% maupun batas minimumnya yaitu 1,5% sehingga mempengaruhi efektivitas proses CIP. Persentase deviasi konsentrasi larutan kaustik selama tahun 2017 masih mencapai 13,45% dan konsentrasi larutan asam mencapai 9,52% maka perlu dikontrol lebih lanjut sesuai dengan standard sehingga dapat menurunkan persentase deviasi tersebut.

Pengaruh konsentasi larutan detergen terhadap efektivitas proses CIP dapat diartikan bahwa proses pembilasan dilakukan secara maksimal tanpa meninggalkan sisa dari pengotor maupun larutan detergen itu sendiri. Sehingga pembilasan dapat dilakukan dalam satu tahapan proses tanpa adanya kendala yang diakibatkan oleh tinggi rendahnya konsentrasi larutan detergen. Salah satu kendala yang dapat terjadi yaitu jika konsentrasi larutan kaustik sangat tinggi maka proses pembilasan intermediet dengan air perlu dilakukan berulang kali atau dalam kurun waktu yang lebih lama untuk menghilangkan sisa larutan kaustik dan mencegah reaksi antara larutan basa yang tersisa dengan larutan asam. Hal tersebut dapat mengakibatkan menurunnya tingkat efektivitas proses CIP. Konsentrasi larutan detergen yang digunakan telah terstandarisasi dengan pertimbangan jenis material peralatan yang digunakan, ukuran peralatan, karakteristik atau jenis pengotor dari produk yang diproduksi dan tingkat efektivitas dari larutan tersebut sehingga mencegah sisa-sisa bahan kimia pembilasan mempengaruhi peralatan maupun produk. Konsentrasi yang melebihi batas standard dapat disebabkan karena adanya

menurun sehingga memerlukan proses pembersihan ulang dengan larutan detergen tersebut atau membutuhkan waktu yang lebih lama untuk dosing larutan kembali.

38

6. KESIMPULAN DAN SARAN

6.1. Kesimpulan

Susu cair UHT merupakan susu dengan proses pemanasan pada suhu tinggi dalam waktu singkat dan dikemas dalam kemasan aseptik.

Sanitasi merupakan upaya untuk menjaga kualitas dan keamanan pangan suatu produk.

Proses COP dan CIP dilakukan dengan tujuan untuk menghilangkan pengotor pada peralatan yang dapat menjadi sumber kontaminasi produk.

Tahap proses CIP filler combibloc meliputi pembilasan awal, sirkulasi larutan basa, pembilasan intermediet, pembilasan larutan asam, pembilasan akhir, dan sterilisasi. Konsentrasi larutan detergen yang lebih dari maksimal disebabkan oleh dosing

larutan detergen terlalu banyak.

Hasil konsentrasi larutan baik basa maupun asam pada tahun 2017 masih terdapat deviasi yang tidak sesuai dengan standard.

Hasil konsentrasi yang tinggi dapat meningkatkan efektivitas CIP namun terdapat pemborosan bahan detergen.

Hasil konsentrasi yang rendah dapat menurunkan efektivitas CIP akibat pembersihan oleh larutan tidak bekerja secara maksimal.

6.2. Saran

39

Bylund, G., 1995. Dairy Processing Handbook. Sweden: Tetra Pak Processing Systems. Chisti, Y. & Moo-Young, M., 1994. Cleaning In Place System For Industrial Bioreactors: Design, Validation and Operation. Journal Industry Microbiology, 13, pp.201-07.

Early, R., 1998. The Technology of Dairy Products. 2nd ed. New York, USA: Blackie Academic & Profesional.

Guthrie, R.K., 1983. Food Sanitation 2nd Edition. Westport, Connecticut: The AVI Publishing Company, Inc.

Kessler, H.G., 1981. Food Engineering and Dairy Technology Dalam Wirtanen, G., et al. 2002. Evaluation of Sanitation Procedures For Use In Dairies. Finland: VTT Technical Research Centre.

Krishnan, S., Bhosale, R. & Singhal, R.S., 2005. Microencapsulation of Cardamon Oleoresin: Evaluation Of Blends of Gum Arabic, Maltodextrin and Modified Starch as Wall Materials. Elsevier, pp.95-102.

Memisi, N. et al., 2015. CIP Cleaning Processes In Dairy Industry. Serbia: Procedia Food Science.

Tamime, A.Y., 2008. Cleaning In Place: Dairy Foods And Beverage Operations. Oxford: Blackwell Science Ltd.

Walstra, P., Wouters, J.T.M. & Geurts, T.J., 2006. Dairy Science and Technology Second Edition. Boca Raton: CRC Press.