i

3DoF KINEMATICS ROBOT ARM

TUGAS AKHIR

Oleh :

DIONISIUS ADJI NUGROHO

4211301047

PROGRAM STUDI TEKNIK MEKATRONIKA

JURUSAN TEKNIK ELEKTRO

POLITEKNIK NEGERI BATAM

2017

i

3DoF KINEMATICS ROBOT ARM

TUGAS AKHIR

Oleh:

DIONISIUS ADJI NUGROHO

4211301047

Disusun untuk memenuhi salah satu syarat kelulusan Program Diploma IV Program Studi Teknik Mekatronika

Politeknik Negeri Batam

PROGRAM STUDI TEKNIK MEKATRONIKA

JURUSAN TEKNIK ELEKTRO

POLITEKNIK NEGERI BATAM

2017

i

PERNYATAAN KEASLIAN TUGAS AKHIR

Saya yang bertandatangan dibawah ini menyatakan bahwa isi sebagian maupun keseluruhan Tugas Akhir saya yang berjudul : “3DoF KINEMATICS ROBOT ARM” adalah hasil karya sendiri, diselesaikan tanpa menggunakan bahan-bahan yang tidak diijinkan dan bukan merupakan karya pihak lain yang saya akui sebagai karya sendiri.

Semua referensi yang dikutip atau dirujuk telah ditulis secara lengkap pada daftar pustaka. Apabila ternyata pernyataan saya ini tidak benar, saya bersedia menerima sanksi sesuai peraturan yang berlaku.

Batam, 25 Mei 2017

Dionisius Adji Nugroho 4211301047

ii

LEMBAR PENGESAHAN TUGAS AKHIR

Tugas Akhir disusun untuk memenuhi salah satu syarat memperoleh gelar Sarjana Terapan Teknik (S.Tr.T)

di

Politeknik Negeri Batam Oleh

Dionisius Adji Nugroho 4211301047 Tanggal Sidang : Disetujui oleh : Dosen Penguji : 1. Sumantri K. Risandriya, S.T., M.T. NIK. 104030 Dosen Pembimbing : 1. Hendawan Soebhakti, S.T., M.T. NIK. 104031 2. Senanjung Prayoga, S.Pd., M.T. NIK.115149 2. Handri Toar, S.ST. NIK. 113114

iii

3DoF KINEMATIK ROBOT LENGAN

Nama mahasiswa : Dionisius Adji Nugroho

NIM : 4211301047

Pembimbing I : Hendawan Soebhakti, S.T., M.T. Pembimbing II : Handri Toar, S.ST.

ABSTRAK

Penelitian ini berisi sebuah desain 3 Derajat Kebebasan (DoF) lengan robot, yang masih berupa prototipe kecil dari robot industri. Desain penelitian ini bertujuan untuk mensimulasikan gerakan sebenarnya dari robot industri. Lengan robot ini dirancang dengan aspek kinematik menggunakan forward kinematik dan inverse kinematik dengan menunjukkan gerakan dari setiap DoF. Desain ini meliputi model desain mekanik dan kontroller yang digunakan yaitu mikrokontroler dengan menggunakan Arduino UNO. Setiap DoF digerakkan menggunakan aktuator motor DC yang dikontrol dengan menggunakan mikrokontroler. Aplikasi robot lengan ini dihubungkan menggunakan Graphical User Interface (GUI) Visual C# dengan mencakup perhitungan data kinematika. Hasil dari penelitian ini diperoleh persentase error terendah yang dicapai pada pergerakan sudut istimewa yaitu pada proses inverse kinematik nilai θ1 sebesar 0%, θ2 sebesar 0.011% dan θ3 sebesar 0.233%. Sedangkan pada proses forward kinematik diperoleh nilai error pada x sebesar 0% , y sebesar 0 % dan z sebesar 0.39%.

iv

3DoF KINEMATICS ROBOT ARM

Student Name : Dionisius Adji Nugroho

NIM : 4211301047

Supervisor I : Hendawan Soebhakti, S.T., M.T. Supervisor II : Handri Toar, S.ST.

ABSTRACT

This research contains of design in 3 Degree of Freedom (DoF) robotic arm, which was a small prototype of robot industry. The design of this research to simulate the actual movements of the robot industry. This robotic arm designed with kinematics using forward kinematics and inverse kinematics by showing the movement of any DoF. This design includes the mechanical design model and available to control with microcontroller by using Arduino UNO. Each DoF are driven by DC motor which is controlled by using microcontroller. This application of robot arm is connected using a Graphical User Interface (GUI) Visual C# with calculation data covers kinematics. The result of this research obtained the lowest error percentage at special angle movements in the process of inverse kinematics at θ1, θ2 amounting to 0% of 0.011% and θ3 of 0.233%. While in the process forward kinematics retrieved the value of the error in x, y of 0%, and z of 0.39%.

v

KATA PENGANTAR

Puji syukur kami panjatkan kehadirat Tuhan Yang Maha Esa karena atas berkat dan rahmat-Nya penulis dapat menyelesaikan penyusunan tugas akhir II ini yang berjudul “3DoF KINEMATICS ROBOT ARM”. Penulisan tugas akhir II ini diajukan untuk memenuhi persyaratan dalam memperoleh gelar Diploma IV pada program studi teknik mekatronika di Politeknik Negeri Batam.

Penulis mengucapkan terima kasih kepada pihak-pihak yang telah memberikan bantuan dan dukungan dari berbagai pihak selama proses pengerjaan tugas akhir ini. Oleh karena itu penulis menyampaikan terima kasih secara khusus kepada :

1. Bapak Hendawan Soebhakti, S.T., M.T. selaku Dosen Pembimbing I yang telah sabar membimbing dan memberi masukan serta inspirasi baik selama perkuliahan maupun selama pengerjaan tugas akhir.

2. Bapak Handri Toar, S.ST. selaku Dosen Pembimbing II yang telah membimbing dan memberikan solusi serta memberikan banyak sekali ide-ide dalam proses pengerjaan tugas akhir ini.

3. Bapak Dr. Priyono Eko Sanyoto, Selaku Direktur Politeknik Negeri Batam.

4. Bapak Dr. Budi Sugandi, S.T., M.Eng., Selaku Ka Jurusan Teknik Elektro Politeknik Negeri Batam.

5. Bapak Heru Wijanarko, S.T., M.Sc., Selaku Ka Prodi Teknik Mekatronika Politeknik Negeri Batam.

6. Krismametra Mahesa Negara dan Zeffry Pasaribu yang telah berjuang keras bersama menyelesaikan tugas akhir ini ,dari awal hingga akhir pengerjaan dengan berhasil. 7. Bapak, Ibu dan Keluarga tercinta yang selalu memberikan dukungan ,doa serta

dorongan semangat yang menjadi inspirasi dan motivasi bagi penulis.

8. Teman-teman semua atas kebersamaan dan bantuan yang sangat berarti bagi penulis. 9. Semua pihak yang telah membantu penulis yang tidak dapat disebutkan satu persatu

dalam menyelesaikan skripsi ini.

Semoga hasil dari tugas akhir ini dapat bermanfaat dan berguna bagi kemajuan ilmu pengetahuan dan teknologi terutama dalam bidang robotika. Terakhir penulis merasa hasil tugas akhir yang telah dibuat ini masih jauh dari kesempurnaan maka dari itu besar harapan penulis menerima saran dan kritik yang membangun.

vi Batam, 25 Mei 2017

vii

DAFTAR ISI

PERNYATAAN KEASLIAN TUGAS AKHIR ... i

LEMBAR PENGESAHAN TUGAS AKHIR ... ii

ABSTRAK ... iii

ABSTRACT ... iv

KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR GAMBAR ... ix

DAFTAR TABEL ... xi

BAB I ... 1

PENDAHULUAN ... 1

1.1 Latar Belakang Masalah ... 1

1.2 Perumusan Masalah ... 2

1.3 Batasan Masalah ... 2

1.4 Tujuan dan Manfaat ... 3

1.5 Sistematika Penulisan ... 3

BAB II ... 4

DASAR TEORI ... 4

2.1 Kinematika Robot Lengan ... 4

2.2 Kontrol Kinematika Robot ... 4

2.3 Kinematika Robot Lengan 3DoF menggunakan persamaan Trigonometri ... 5

2.4 Sistem Kendali ... 7

2.5 Aktuator pada Robot ... 8

2.6 Sensor sebagai Feedback pada Robot ... 8

2.7 Mikrokontroler ... 9

viii

BAB III ... 11

PERANCANGAN SISTEM ... 11

3.1 Rancangan Penelitian ... 11

3.2 Perancangan Perangkat Keras ... 12

3.3 Perancangan Perangkat Lunak ... 16

3.4 Prosedur Analisis dan Pengambilan Data ... 18

BAB IV ... 19

HASIL DAN ANALISA ... 19

BAB V ... 47

KESIMPULAN DAN SARAN ... 47

ix

DAFTAR GAMBAR

Gambar 2 1 Diagram Kinematik ... 4

Gambar 2 2 Vektor Proyeksi Robot 2DoF ... 5

Gambar 2 3 Blok Diagram Sistem Kendali Open Loop ... 7

Gambar 2 4 Blok Diagram Sistem Kendali Closed Loop ... 8

Gambar 3 1 Tahapan Penelitian... 11

Gambar 3 2 Diagram Blok Perangkat Keras ... 12

Gambar 3 3 Desain Mekanik ... 13

Gambar 3 4 Desain Mekanik Tampak Samping ... 13

Gambar 3 5 Dimensi Lengan Robot ... 14

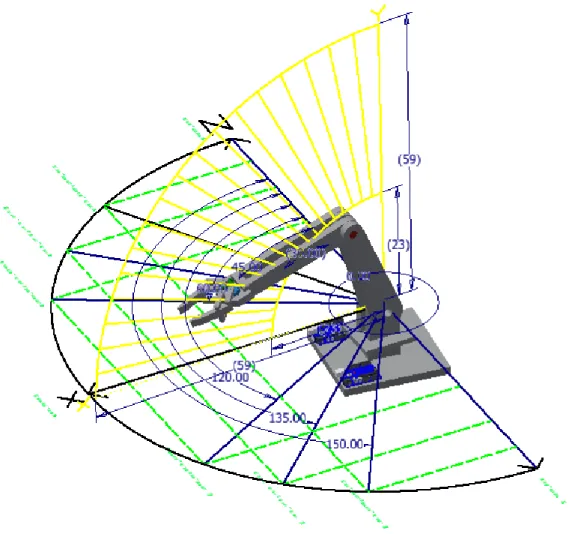

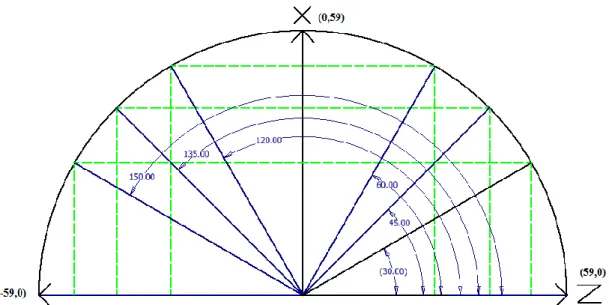

Gambar 3 6 Workspace Area Robot Arm ... 15

Gambar 3 7 2D Workspace Area Robot Arm sumbu X dan Z ... 16

Gambar 3 8 2D Workspace Area Robot Arm sumbu X dan Y ... 16

Gambar 3 9 Flowchart Perangkat Lunak ... 17

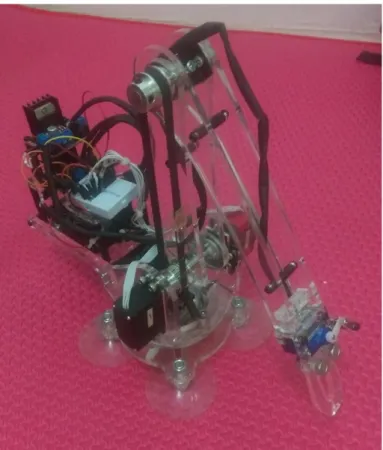

Gambar 4 1 Hasil Perbandingan Desain Mekanik dengan Hasil Real Mekanik ... 20

Gambar 4 2 Skematika Rangkaian Listrik Robot Lengan 3DoF ... 21

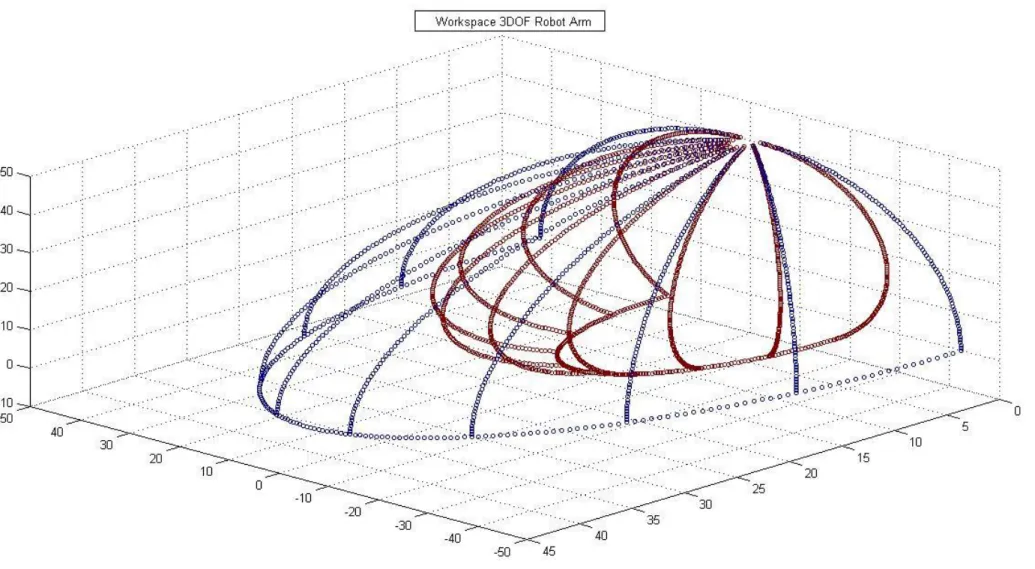

Gambar 4 3 Workspace Robot Lengan 3DoF ... 24

x

Gambar 4 5 (X,Y,Z) = (0; 27.49; 14.8) Target : (θ1, θ2, θ3)=( 90; 90; 90) ... 42

Gambar 4 6 (X,Y,Z) = (-15.26; 26.43; -7.49) Target: (θ1, θ2, θ3)=( 45;90;120) ... 42

Gambar 4 7 (X,Y,Z) = (-20.86; 12.05; 27.5) Target : (θ1, θ2, θ3)=(90;60;150) ... 43

xi

DAFTAR TABEL

Tabel 4 1 Data Workspace Minimum Skalar Output Inverse Kinematik Input terhadap Aktual Sensor. ... 26 Tabel 4 2 Data Workspace Minimum Skalar Output Forward Kinematik Input terhadap Diagram Cartesian. ... 27 Tabel 4 3 Data Workspace Minimum Skalar Output Inverse Kinematik Input terhadap Busur. ... 28 Tabel 4 4 Data Workspace Maximum Skalar Output Forward Kinematik Input terhadap Aktual Sensor. ... 29 Tabel 4 5 Data Workspace Maximum Skalar Output Inverse Kinematik Input terhadap Aktual Sensor. ... 30 Tabel 4 6 Data Workspace Maximum Skalar Output Forward Kinematik Input terhadap Diagram Cartesian. ... 31 Tabel 4 7 Data Workspace Maximum Skalar Output Inverse Kinematik Input terhadap Busur. ... 32 Tabel 4 8 Data Workspace Minimum Planar Output Forward Kinematik Input terhadap Aktual Sensor. ... 33 Tabel 4 9 Data Workspace Minimum Planar Output Inverse Kinematik Input terhadap Aktual Sensor. ... 34 Tabel 4 10 Data Workspace Minimum Planar Output Forward Kinematik Input terhadap Diagram Cartesian. ... 35 Tabel 4 11 Data Workspace Minimum Planar Output Inverse Kinematik Input terhadap Busur. ... 36

xii Tabel 4 12 Data Workspace Maximum Planar Output Forward Kinematik Input terhadap

Aktual Sensor. ... 37

Tabel 4 13 Data Workspace Maximum Planar Output Inverse Kinematik Input terhadap Aktual Sensor. ... 38

Tabel 4 14 Data Workspace Maximum Planar Output Forward Kinematik Input terhadap Diagram Cartesian. ... 39

Tabel 4 15 Data Workspace Maximum Planar Output Inverse Kinematik Input terhadap Busur derajat. ... 40

Tabel 4 16 Hasil Data Pengujian Posisi Robot pada Sudut Istimewa ... 41

Tabel 4.17 Data Nilai Tegangan pada Sensor Posisi pada Sendi 2 & 3 ... 45

1

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Perkembangan teknologi sudah sangat pesat dalam dunia industri. Perkembangannya telah mencakup di segala bidang, terutama pada bidang teknologi komputer dan elektronika. Salah satu contoh perkembangan pada bidang komputer dan bidang elektronika adalah penelitian robot lengan. Penelitian tentang robot lengan sudah banyak dilakukan dibeberapa organisasi maupun universitas-universitas. Namun hal ini lebih banyak difokuskan ke sistem kontrolnya agar robot lengan dapat melakukan proses eksekusi secara optimal. Namun, yang seperti kita tahu juga bahwa kebanyakan, robot lengan ini menggunakan motor Servo sebagai penggerak joint daripada setiap lengan pada robot tersebut.

Motor servo adalah motor DC yang sudah memiliki rangkaian kendali didalamnya, gearset, dan sensor posisi. Selain itu motor servo juga memiliki library tersendiri pada mikrokontroller, hal itu memudahkan user atau pengguna dalam menggunakan motor servo sehingga memungkinkan penggunaan motor servo sebagai penggerak dari lengan robot. Terutama dengan adanya sensor posisi didalamnya yang digunakan sebagai feedback untuk menentukan posisi dari lengan robot. Dikarenakan kelengkapan kendali dari motor servo membuat user kurang mengerti bagaimana proses kendali dari sebuah motor DC. Sehingga diperlukan pemahaman yang mendalam mengenai motor servo, termasuk tentang perubahan posisi dan pergerakan dari motor servo.

Pemahaman mengenai motor servo ini sangat dibutuhkan untuk mengaplikasikan konsep kinematika lengan robot. Dimana kinematika merupakan salah satu hal yang sangat penting dibahas dalam perancangan lengan robot karena berkaitan dengan penentuan posisi dan orientasi end effector atau ujung dari lengan robot dalam melakukan tugas tertentu. Kinematika robot lengan terdiri atas beberapa bagian yang terhubung dengan sebuah poros yang bergerak secara melingkar maupun bergeser yang memiliki derajat kebebasan DoF (Degree of Freedom). Masing – masing DoF pada lengan robot akan digerakkan oleh sebuah motor DC yang telah dikendalikan posisi dan kecepatannya menyerupai motor servo.

Selain dari pada kendali motor, dan kinematika, ada hal lain untuk melengkapi kedua hal itu yaitu konsep Dinamika. Alasan itu diambil karena saat lengan robot bergerak, maka titk beban lengan akan berubah, sehingga dibutuhkan torsi yang sesuai yang di keluarkan

2 motor agar tetap menyeimbangkan hal itu. Konsep dinamika merupakan jawabannya karena dalam dalam konsep ini memperhitungkan tentang gaya dan torsi.

Pada penelitian kali ini penulis akan melakukan penelitian mengenai kinematika dari robot lengan dan mengaplikasikan persamaan kinematika tersebut pada lengan robot dengan bertujuan agar penelitian kinematika yang telah diaplikasikan nanti dapat menjadi sebuah media pembelajaran.

1.2 Perumusan Masalah

Permasalahan dalam penelitian ini dapat dirumuskan sebagai berikut : 1. Bagaimana desain mekanik dari robot lengan ?

2. Bagaimana cara mengendalikan robot lengan ?

3. Bagaimana cara mengkomunikasikan Visual C# dengan mikrokontroller Arduino ? 4. Bagaimana skematik rangkaian listrik dari robot lengan yang dihubungkan dengan

Arduino ?

1.3 Batasan Masalah

Pada penelitian ini permasalahan yang dibahas dibatasi dalam hal sebagai berikut : 1. Tidak membahas tentang pengaturan kecepatan motor pada sistem pergerakan robot. 2. Tidak membahas aspek dinamika motor.

3. Pemodelan matematika yang digunakan untuk analisis kinematika dengan menggunakan persamaan Trigonometri.

4. Kendali robot menggunakan software computer Visual C# yang dihubungkan dengan mikrokontroller yaitu Arduino.

3

1.4 Tujuan dan Manfaat

Tujuan dari penelitian ini adalah :

1. Merancang dan membuat sebuah artikulasi robot berupa lengan mekanik dengan beberapa aktuator.

2. Mengontrol pergerakan robot secara langsung melalui software computer.

3. Mengendalikan pergerakan robot secara closed loop dengan feedback dari sensor posisi menggunakan mikrokontroller.

4. Mampu merancang skematika rangkaian listrik yang dirangkai dengan mikrokontroler Arduino.

Adapun manfaat dari penelitian ini adalah membantu mempermudah rekan-rekan mahasiswa untuk mempelajari kinematika robot lengan dalam bentuk prototype.

1.5 Sistematika Penulisan

Sistematika penulisan penelitian ini adalah sebagai beriut : BAB I : Pendahuluan

Menjelaskan tentang latar belakang masalah, perumusan masalah batasan masalah, tujuan dan manfaat, serta sistematika penulisan.

BAB II : Dasar Teori

Semua teori yang melandasi tugas akhir ini akan dibahas pada bab 2 BAB III : Perancangan Sistem

Membahas tentang alat yang digunakan, langkah-langkah percobaan penelitian dan pengambilan data.

BAB IV : Hasil dan Analisa

Membahas mengenai hasil-hasil pengukuran dan pengujian yang

dilakukan dalam penelitian. Serta menganalisis secara detail berdasarkan hasil pengukuran dan pengujian yang telah dilakukan.

BAB V : Kesimpulan dan Saran

Membahas tentang kesimpulan berdasarkan hasil pengukuran dan pengujian, analisa dan pembahasan yang ditulis pada bab sebelumnya. Serta saran yang diperlukan untuk memperoleh hasil penelitian yang lebih baik lagi.

4

BAB II

DASAR TEORI

2.1 Kinematika Robot Lengan

Kinematika robot adalah studi analitis pergerakan lengan robot terhadap sistem kerangka koordinat acuan yang diam/bergerak tanpa memperhatikan gaya yang menyebabkan pergerakan tersebut. Model kinematika merepresentasikan hubungan end-effector dalam ruang tiga dimensi dengan variabel sendi dalam ruang sendi. Persamaan kinematika maju mendeskripsikan posisi dan orientasi end-effector yang dinyatakan dalam posisi sendi. Sedangkan persamaan kinematika balik mendeskripsikan konfigurasi posisi sendi untuk menghasilkan posisi dan orientasi end-effector tertentu.[6]

2.2 Kontrol Kinematika Robot

Kontroler dinyatakan sebagai kontroler kinematika karena mengandung komponen transformasi ruang cartesian ke ruang sudut sendi maupun sebaliknya.

Gambar 2 1 Diagram Kinematik

Ada dua konsep kinematika yaitu Forward Kinematics dan Inverse Kinematics.

1. Forward Kinematics

Forward Kinematics adalah metode untuk menentukan orientasi dan posisi end-effector dari besarnya sudut sendi dan panjang link lengan robot. Persamaan forward kinematics didapatkan berdasarkan jumlah DoF dan jenis kinematik chain robot manipulator.

2. Inverse Kinematics

Inverse kinematics akan lebih sering digunakan dalam pembuatan lengan robot karena pada penggunaan robot secara real, pengaturan joint-joint tidak lagi diutamakan. Yang menjadi fokus utama adalah bagaimana end-effector mencapai posisi objek dengan baik berdasarkan peletakan referensi koordinat yang sudah ditentukan.Secara umum, masalah

Koordinat Cartersian (x,y,z)

Inverse Kinematics

Forward Kinematics

5 dalam inverse kinematik dapat diselesaikan dengan beberapa teknik. Metode yang paling sering digunakan adalah matrix algebraic, pendekatan numerik, dan persamaan trigonometri.

Kinematika sehubungan dengan robotika, yang pertama perlu mendapatkan perhatian adalah matriks rotasi dan matrik transformasi. Matriks rotasi adalah matriks yang memetakan sebuah vektor atau posisi pada satu sistem koordinat ke sistem koordinat yang lain dalam gerakan rotasi. Matriks transformasi adalah matriks yang memetakan sebuah vektor atau posisi pada satu sistem koordinat ke sistem koordinat yang lain dengan memperhatikan rotasi, translasi, penskalaan dan perspektif / sudut pandang.

Kinematics pada perhitungan pergerakan lengan robot sangat diperlukan selain dilihat dari sisi dinamiknya karena kinematics merupakan dasar pembuatan controller / drive unit dari robot. Dengan mempelajari kinematics maka rancangan model robot dapat dibuat sesuai dengan perhitungan kinematics agar didapatkan referensi sudut, posisi, dan orientasi yang sesuai. Hal yang penting lainnya adalah juga pengaruhnya terhadap akurasi dan ketepatan peletakkan end-effector pada robot serta orientasinya. Dengan menggerakkan masing-masing joint pada sudut tertentu maka akan didapatkan end effector dengan posisi dan orientasi tertentu.[2]

2.3 Kinematika Robot Lengan 3DoF menggunakan persamaan Trigonometri

Jika terdapat manipulator dengan dua lengan dan dihubungkan dengan sendi putar seperti pada gambar berikut,[1]

6 maka letak end-effector yaitu posisi x,y dan z dapat dihitung dengan mengetahui nilai θ1, θ2 dan θ3 serta panjang lengan 1 (L1) dan lengan 2 (L2) melalui persamaan (2.1), (2.2) dan (2.3):

𝑋 = 𝐿1cos 𝜃1+ 𝐿2cos(𝜃1+ 𝜃2) (2.1) 𝑌 = 𝐿1sin 𝜃1+ 𝐿2sin(𝜃1+ 𝜃2) (2.2)

𝑍 = 𝑆𝑖𝑛𝜃3 ∗ 𝑟 (2.3)

Dimana nilai r diperoleh pada persamaan (2.4).

𝑟 = √𝑘12 + 𝑘22 (2.4)

Variabel k1 dan k2 merupakan permisalan variable untuk menentukan nilai panjang resultan lengan robot.

Dimana nilai k1 dan k2 dapat diperoleh menggunakan persamaan (2.5) dan (2.6).

𝑘1 = 𝐿1+ 𝐿2cos(𝜃2) (2.5)

𝑘2 = 𝐿2sin(𝜃2) (2.6)

Sekarang untuk perhitungan inverse kinematik mencari nilai θ1, θ2 dan θ3 sebagai berikut seperti pada persamaan (2.7), (2.8), (2.9) dan (2.10) :

𝜃1 = 𝑎𝑡𝑎𝑛2 ( 𝑦 𝑟, 𝑥 𝑟) − 𝑎𝑡𝑎𝑛2(𝑘2, 𝑘1) (2.7) 𝜃2 = 𝑎𝑡𝑎𝑛2 (𝐬𝐢𝐧(𝜽𝟐), 𝐜𝐨𝐬(𝜽𝟐)) (2.8)

Dimana nilai sin 𝜃2 dan cos 𝜃2 diperoleh dengan persamaan (2.9) dan (2.10) :

𝑺𝒊𝒏 𝜽𝟐 = √1 − cos(𝜃22) (2.9)

𝑪𝒐𝒔 𝜽𝟐= 𝑥2+ 𝑦2− 𝐿21− 𝐿22 2𝐿1𝐿2

(2.10)

Untuk perhitungan θ1 diperoleh pada persamaan (2.11) :

𝑥 = 𝑟 ∗ cos(𝜃3) (2.11)

Untuk perhitungan 𝜃3 digunakan persamaan (2.12) :

7 Dimana nilai 𝐬𝐢𝐧(𝜽𝟑) dan 𝐜𝐨𝐬(𝜽𝟑) sebagai berikut pada persamaan (2.13) dan (2.14) :

𝑺𝒊𝒏 𝜽𝟑=𝑍 𝑟 (2.13) 𝑪𝒐𝒔 𝜽𝟑 =𝑋 𝑟 (2.14) 2.4 Sistem Kendali

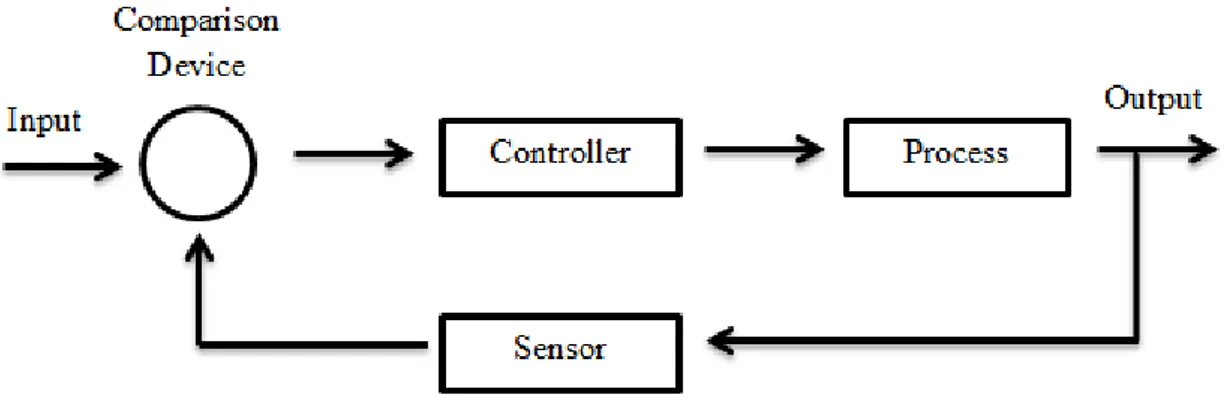

Sistem kendali dapat dikatakan sebagai hubungan antara komponen yang membentuk sebuah konfigurasi sistem, yang akan menghasilkan tanggapan sistem yang diharapkan. Pada sistem kendali dikenal sistem lup terbuka (open loop system) dan sistem lup tertutup (closed loop system). Sistem kendali open loop umumnya menggunakan pengendali (controller) serta aktuator kendali (control actuator) yang berguna untuk memperoleh respon sistem yang baik. Sistem kendali ini keluarannya tidak diperhitungkan ulang oleh controller. Suatu keadaan apakah process benar-benar telah mencapai target seperti yang dikehendaki masukan atau referensi, tidak dapat mempengaruhi kinerja kontroler.

Gambar 2 3 Blok Diagram Sistem Kendali Open Loop

Berbeda dengan sistem kendali open loop, pada sistem kendali closed loop dimanfaatkan variabel yang sebanding dengan selisih respon yang terjadi terhadap respon yang diinginkan. Sistem seperti ini juga sering dikenal dengan sistem kendali umpan balik (feedback system).[3]

8

Gambar 2 4 Blok Diagram Sistem Kendali Closed Loop

2.5 Aktuator pada Robot Motor DC

Motor DC Brush merupakan salah satu jenis aktuator yang paling banyak digunakan dalam industri ataupun sistem robot manipulator. Motor ini menggunakan prinsip elektromagnetik untuk menghasilkan kerja yaitu putaran. Motor DC terdiri dari rotor yang berputar dan bagian magnet sebagai stator (bagian yang diam). Arus yang datang melalui sikat / brush dan medan magnet stator akan menyebabkan rotor berputar. Bagian magnet pada stator biasa menggunakan magnet permanen. Arah arus yang datang menuju rotor berpengaruh pada arah putar motor DC.

Motor DC sering diaplikasikan terutama pada sistem robot yang memerlukan torsi cukup tinggi karena masih bisa menambahkan reduksi gear untuk meningkatkan torsi. Selain itu merubah kecepatan motor DC pun cukup mudah yaitu dengan menggunakan sinyal PWM. Hanya saja kendali closed loop posisi dan kecepatan tidak dapat langsung di diterapkan pada motor DC karena masih membutuhkan sensor posisi sebagai umpan balik nilai posisi dan kecepatan putar motor DC.[4]

2.6 Sensor sebagai Feedback pada Robot Potensiometer

Penggunaan potensiometer untuk pengontrolan posisi cukup praktis karena hanya membutuhkan satu tegangan eksitasi dan biasanya tidak membutuhkan pengolah sinyal yang rumit. Namun penggunaan potensiometer sebagai sensor posisi harus melalui pengujian terlebih dahulu terkait dengan karakteristik linearitas dan hysterisisnya.

9 Linearitas menyatakan seberapa linier hubungan antara nilai pengukuran sensor dengan nilai yang sebenarnya di lingkungan. Sedangkan hysterisis menyatakan seberapa dekat grafik pembacaan naik dan grafik pembacaan turun sensor pada kondisi yang sama. Kondisi ideal dicapai ketika hubungan antara pembacaan sensor dan nilai sebenarnya di lingkungan membentuk grafik linear dan grafik pembacaan naik serta pembacaan turun tepat berhimpitan.

Pengujian akan menentukan seberapa linier dan seberapa besar error hysterisis potensiometer. Jika hasil uji menunjukkan ketidak linieritasan dan adanya error hysterisis. Maka diperlukan tindakan tambahan untuk menentukan nilai fisik yang sebenarnya dari nilai pembacaan yang terukur. Setelah itu barulah potensiometer benar-benar bisa digunakan untuk proses pengukuran.

2.7 Mikrokontroler

Mikrokontroler tersusun dalam satu chip dimana prosesor, memori dan I/O terintegrasi menjadi satu kesatuan kontrol sistem sehingga mikrokontroler dapat dikatakan sebagai komputer mini yang dapat bekerja secara inovatif sesuai dengan kebutuhan sistem. Dalam aplikasinya mikrokontrolerlah yang langsung berhubungan dan bertugas untuk mengendalikan robot manipulator. Namun untuk mendukung aplikasi robot industri sebagai otomasi yang fleksibel, penggunaan mikrokontroler biasanya dipasangkan dengan sebuah komputer yang dapat saling berkomunikasi dalam mengirimkan data baik untuk memprogram ulang tugas yang dijalankan oleh mikrokontroler maupun memberikan nilai pada parameterparameter di mikrokontroler sehingga manipulator dapat dikendalikan dari komputer.

Salah satu mikrokontroler yang beredar di pasaran adalah Arduino Uno

Arduino Uno

Arduino Uno adalah board berbasis mikrokontroler pada ATmega328 .Board ini memiliki 14 digital input / output pin (dimana 6 pin dapat digunakan sebagai output PWM), 6 input analog, 16 MHz osilator kristal, koneksi USB, jack listrik tombol reset. Pin-pin ini berisi semua yang diperlukan untuk mendukung mikrokontroler, hanya terhubung ke komputer dengan kabel USB atau sumber tegangan bisa didapat dari adaptor AC-DC atau baterai untuk menggunakannya.[5]

10 Pin I/O

Fungsi pin i/o tersebut diantaranya adalah sebagai berikut :

Serial: 0 (RX) dan 1 (TX). Digunakan untuk menerima (RX) dan mengirimkan (TX) data TTL serial. Pin ini terhubung ke pin yang sesuai dari chip ATmega8U2 USB-to-Serial TTL. • Eksternal Interupsi: 2 dan 3. Pin ini dapat dikonfigurasi untuk memicu interupsi pada nilai yang rendah, tepi naik atau jatuh, atau perubahan nilai. Lihat attachInterrupt () fungsi untuk rincian.

• PWM: 3, 5, 6, 9, 10, dan 11. Menyediakan 8-bit output PWM dengan analogWrite () fungsi. • SPI: 10 (SS), 11 (mosi), 12 (MISO), 13 (SCK). Pin ini mendukung komunikasi SPI menggunakan perpustakaan SPI.

• LED: 13. Ada built-in LED terhubung ke pin digital 13. Ketika pin adalah nilai TINGGI, LED menyala, ketika pin adalah RENDAH, itu off.

2.8 Komunikasi Komputer dengan Mikrokontroler

Sangat memungkinkan untuk sebuah komputer mengendalikan manipulator di tempat yang berbeda. Hal ini didukung dengan berbagai media dan metode pengiriman data diantara keduanya. Media yang cukup baik dalam menghantarkan informasi adalah kabel. Dan metode pengiriman data yang relatif cepat dengan error yang cukup kecil adalah melalui jalur serial. Untuk aplikasi yang menggunakan arsitektur server-client seperti pada komunikasi antara komputer dan mikrokontroler, dibutuhkan suatu protokol yang sederhana. Error handling dibuat seminimal mungkin dan tidak diperlukan fitur

kemananan sama sekali. Server dalam hal ini komputer meminta client yaitu mikrokontroler menjalankan prosedur yang sudah didefinisikan sebelumnya di dalam tabel fungsi yang ada di client. Client menjalankan prosedur lalu mengembalikan hasilnya ke client.

11

BAB III

PERANCANGAN SISTEM

3.1 Rancangan Penelitian

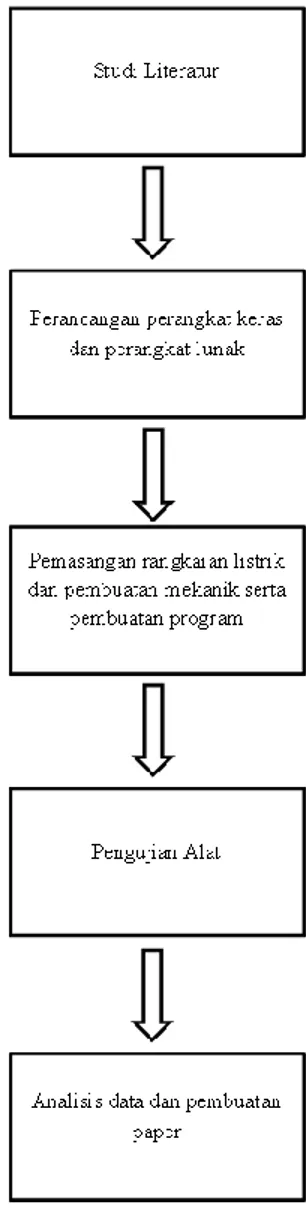

Penelitian ini akan dibuat suatu program didalam suatu mikrokontroler untuk mengaplikasikan persamaan kinematik dengan tahapan penelitian sebagai berikut :

1. Studi Literatur.

2. Perancangan perangkat keras dan lunak.

3. Pemasangan rangkaian listrik dan pembuatan mekanik serta pembuatan program. 4. Pengujian Alat.

5. Analisis dan pembuatan paper.

Tahapan penelitian ini ditunjukkan dalam gambar 3.1 :

12

3.2 Perancangan Perangkat Keras

Agar program pada perangkat lunak dapat bekerja perlu dilakukan perancangan perangkat keras untuk mengimplementasikan persamaan kinematic dari perancangan pada perangkat lunak.

Perancangan perangkat keras keseluruhan robot sebagai berikut :

PC/Laptop Arduino : Proses Kendali Motor Kinematik Dinamik Mekanik Lengan Robot

Gambar 3 2 Diagram Blok Perangkat Keras

Dari diagram blok perangkat keras diperoleh keterangan proses perancangan dari robot lengan 3DoF menggunakan mikrokontroler Arduino berfungsi sebagai kendali sistem yang menggerakan robot sedangkan bahasa pemograman C# sebagai display output pada proses kinematics. Inputan dari PC, dari visual C#, berupa koordinat x,y,z, kemudian masuk ke proses inverse kinematics untuk mendapatkan theta. Selanjutnya untuk feedbacknya adalah data dari sensor pada robot yaitu mini potensiometer yang akan masuk kembali sebagai input untuk proses forward kinematics. Kedua proses ini terdapat dalam Arduino yang berfungsi sebagai pusat pengolahan dan pengiriman data. Data theta dari inverse kinematics akan diolah selanjutnya kedalam program dynamic.

13

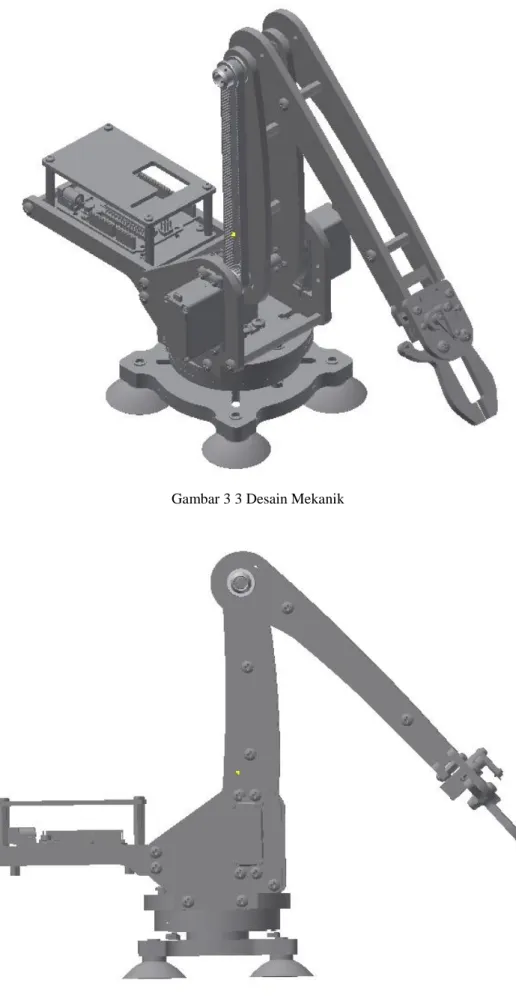

Gambar 3 3 Desain Mekanik

14

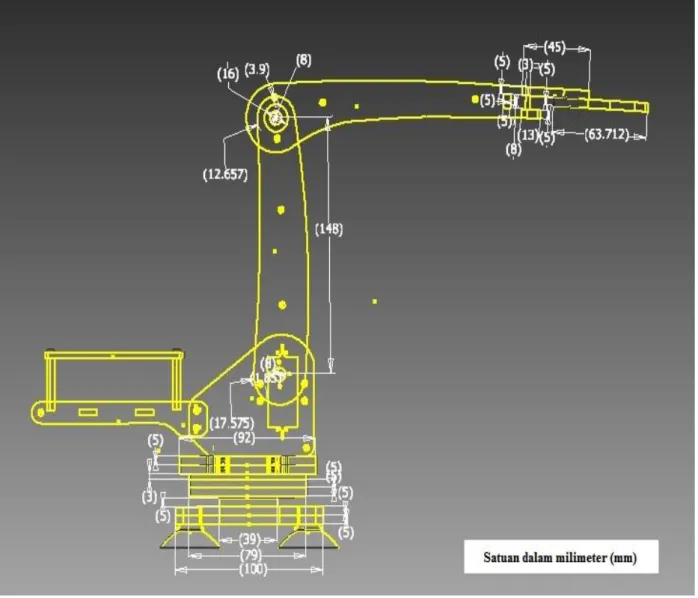

Gambar 3 5 Dimensi Lengan Robot

Terdapat 3 bagian penting yaitu bagian pertama terdiri dari 1 buah Arduino yaitu, Arduino digunakan untuk mengolah proses kendali motor, Kinematics dan Dynamics. Bagian kedua terdiri dari mekanik robot yang terdiri dari material lengan robot beserta motor sebagai penggerak dari lengan robot dan struktur mekanik lengan robot yang didesain. Bagian ketiga yaitu PC yang digunakan sebagai interface bagi user untuk menginput nilai end effector dan memonitoring nilai actual pergerakan robot.

Kemudian perancangan workspace area robot arm ,dengan bidang cartesian (x,y,z) yang memiliki parameter sebagai berikut yaitu pada sumbu X terhadap Z memiliki area jangkau sebesar 90o, pada sumbu Xterhadap Y memiliki area jangkau sebesar 180o. Berikut gambar workspace area robot arm seperti pada gambar 3.6.

15

Gambar 3 6 Workspace Area Robot Arm

Kemudian berikut gambar batas proyeksi working area robot arm dalam bentuk 2 dimensi dengan gambar berikut.

16

Gambar 3 7 2D Workspace Area Robot Arm sumbu X dan Z

Batas parameter workspace area robot arm untuk sumbu x dan z. Pada sumbu X batas maksimal berkoordinat pada (42.293,0) dan pada sumbu Z berkoordinat pada (0,42.293) dan untuk batas minimal pada sumbu X berkoordinat pada (0,0) dan pada sumbu Y berkoordinat pada (0,0).

Gambar 3 8 2D Workspace Area Robot Arm sumbu X dan Y

Kemudian batas parameter workspace area robot arm untuk sumbu x dan y. Pada sumbu x batas maksimalnya berkoordinat (0,42.293). Sedangkan pada sumbu y batas maksimalnya berkoordinat (42.293,0) dan berkoordinat (-42.293,0).

3.3 Perancangan Perangkat Lunak

Setelah perancangan perangkat keras selesai dilakukan, maka akan dibuat perancangan perangkat lunak atau program. Perancangan perangkat lunak sebagai berikut :

17

Gambar 3 9 Flowchart Perangkat Lunak

τ2 (Nm) τ3 (Nm) End Effector X_Target (cm) End Effector Y_Target (cm) End Effector Z_Target (cm) PID End Effector X PID End Effector Y PID End Effector Z Feedback Forward Kinematics (θ1,θ2,θ3) -> (X,Y,Z) Aktual Z (cm) Aktual Y (cm) Aktual X (cm) Motor3 Inverse Kinematics Error X (cm) Error Y (cm) Error Z (cm) Sensor 3 X (cm) Y (cm) Z (cm) τ1 (Nm) PID Theta 3 RPM Aktual θ3 Aktual θ3 (derajat) Aktual θ2 (derajat) Aktual θ1 (derajat) Error θ3 Inverse Dynamics Theta 2 Theta 3

Velocity Command Motor 3

Error RPM 3 Aktual θ3 Motor2 Sensor 2 PID Theta 2 RPM Error θ2 Motor1 Sensor 1 PID Theta 1 RPM Error θ1 Theta 1 + -+ -+ -+ - -+ -+ + - -+ -+

Velocity Command Motor 2 Velocity Command Motor 1

PID Kecepatan Motor 3 PID Kecepatan Motor 2 PID Kecepatan Motor 1 RPM RPM Error RPM 2 RPM Error RPM 1 Posisi diturunkan menjadi Kecepatan Kecepatan Aktual Aktual θ2 Posisi diturunkan menjadi Kecepatan Kecepatan Aktual Aktual θ2 Aktual θ1 Posisi diturunkan menjadi Kecepatan Kecepatan Aktual Aktual θ1

18 Dari flowchart diatas diketahui bahwa bahasa visual hanya sebagai interface untuk menampilkan output dan sebagai input pada proses inverse sedangkan semua proses akan diolah dengan mikrokontroler Arduino dan kemudian hasil proses tersebut akan diteruskan menjadi sebuah pergerakan pada motor. Dalam proses ini tidak terdapat kendali close loop dikarenakan kendali close loop telah diproses pada peneliti motor. Disini proses forward dan inverse digunakan sebagai konversi nilai angle maupun end effector.

3.4 Prosedur Analisis dan Pengambilan Data

Pengambilan data dan percobaan dilakukan beberapa tahap pengujian yaitu : 1. Pengujian Mekanik

Pada proses ini akan diuji tata letak mekanik lengan robot terhadap letak sebenarnya. 2. Pengujian Pergerakan Robot

Pada proses ini di uji apakah robot telah dapat berjalan dengan baik dan sesuai dengan yang target output yang diinginkan baik end effector ataupun angle.

3. Pengujian Implementasi Program yang telah dibuat pada Arduino terhadap Mekanik Robot. Pada tahap ini di uji tingkat keberhasilan program yang telah dibuat dan digabungkan dengan aktualisasi mekanik robot.

4. Pengujian tingkat keakurasian posisi lengan robot . Pada tahap ini akan diuji tingkat keberhasilan pergerakan lengan robot mencapai posisi target yang dinginkan dengan membandingkan hasil perhitungan yang diperoleh dari perhitungan kinematik dengan pengukuran menggunakan bidang cartesian (x,y,z) pada robot . Dan menampilkan hasil persentase error pada setiap sumbu cartesian (x,y,z).

19

BAB IV

HASIL DAN ANALISA

4.1 Spesifikasi Robot

Spesifikasi Robot diperlukan untuk mengetahui ukuran setiap unit-unit yang terdapat didalam robot. Setiap unit memiliki fungsi dan posisi tata letak masing-masing yang telah ditentukan agar terbentuk sebuah robot dengan mekanik yang telah terstruktur. Kemudian spesifikasi robot berhubungan dengan ilmu kinematik karena, dibutuhkannya nilai tiap satuan panjang pada setiap bagian robot terutama pada lengan robot dan bidang base yang dibutuhkan untuk mengetahui nilai ukuran panjang dari lengan robot, dan posisi titik end effector pada robot serta penentuan titik nol yang ingin ditentukan pada robot. Juga nilai dalam spesifikasi robot digunakan untuk mengetahui wilayah area kerja / workspace robot agar dalam mengimplementasikan ilmu Kinematik pergerakan robot menjadi terarah dan agar dapat mengetahui batas-batas pergerakan maksimal dan minimal robot.

Berikut nilai spesifikasi robot yang dibutuhkan untuk Kinematik : Panjang Lengan 1 = 14.8 cm

Panjang Lengan 2 = 16.632 cm Panjang Griper = 8.761 cm

Total Panjang Lengan 2 = 25.393 cm

*Note : Panjang Lengan 2 tidak termasuk panjang lengan 2 keseluruhan dikarenakan terdapat griper . Maka untuk menentukan total panjang lengan 2 nilai lengan 2 dijumlahkan dengan griper. Dan nilai total panjang lengan 2 akan menjadi titik end effector robot.

4.2 Perbandingan Desain Mekanik Terhadap Ukuran Real

Sebuah desain mekanik yang telah dirancang dan didesain sedemikian rupa perlu dilakukan sebuah pengujian terutama berdasarkan bentuk dan ukuran dari yang telah didesain terhadap hasil desain secara real. Hal ini diperlukan karena untuk melihat keakuratan ukuran dari hasil desain real terhadap yang didesain. Apabila terjadi perbedaan hasil ukuran dari desain terhadap hasil desain secara real maka akan berdampak pada proses pengimplementasian rumus kinematik. Yakni akan menimbulkan error dalam menentukan posisi saat digunakan rumus kinematik.

20 Berikut hasil perbandingan desain mekanik yang dirancang terhadap hasil mekanik real :

Hasil Desain Real Hasil Desain Inventor

Gambar 4 1 Hasil Perbandingan Desain Mekanik dengan Hasil Real Mekanik

4.3 Skematik Rangkaian Listrik Robot Lengan 3DoF

Bentuk rancangan rangkaian listrik yang dirancang dalam pembuatan robot diperlukan sebuah skematik rangkaian listrik untuk melakukan instalasi komponen listrik yang digunakan didalam robot serta melakukan wiring berdasarkan desain yang telah dibuat. Berikut gambar rancangan skematik rangkaian listrik yang dibuat pada robot :

21

22 Dapat dilihat dari skematik rangkaian listrik diatas ,bahwa terdapat 3 buah motor DC , 2 buah driver L298N dan 3 buah sensor posisi yaitu potensiometer serta 1 buah micro servo dan sumber supply DC dengan spesifikasi tegangan sebesar 8.2VDC. Dimana setiap komponen memiliki fungsinya masing-masing dan secara umum prinsip kerja dari skematik yang telah dirancang pada robot ialah sebagai berikut :

- Driver L298N digunakan sebagai kontrol pergerakan arah putar dari motor baik CCW / Counter Clockwise atau sebaliknya CW / Clockwise serta penghubung sinyal PWM yang kita atur dari mikrokontroller Arduino ke motor. Dan kegunaan dari driver tersebut secara umum terdapat pin ENA / ENB untuk mengaktifkan PWM pada motor ,maka pin tersebut hanya dapat diletakkan pada pin PWM pada mikrokontroller. Kemudian pin IN1,2 dan IN3,4 digunakan sebagai pengatur arah putar atau sebagai switch dengan logika H-Bridge.

- Supply 8.2VDC , besar nilai supply ini kami tetapkan berdasarkan spesifikasi tegangan masukan pada motor berdasarkan nilai yang tertera pada datasheet motor. - Motor DC digunakan sebagai actuator penggerak lengan robot .

- Potensiometer digunakan sebagai feedback dari actuator untuk mengetahui posisi pada motor DC.

- Micro Servo DC digunakan sebagai control griper pada lengan robot yang berfungsi untuk menjepit sebuah objek yang telah ditetapkan pada posisi yang ditentukan.

23

4.4 Sketsa Workspace Robot Lengan 3DoF

Sketsa workspace sangat dibutuhkan untuk mengetahui lingkup area kerja robot didalam batas maksimal penentuan posisi robot serta penentuas batas area kerja robot dalam penentuan batas minimal. Sketsa workspace robot ini dilakukan didalam sebuah perangkat lunak yaitu MATLAB. Disitu kita dapat memproyeksikan koordinat titik kerja robot kedalam bentuk sebuah bidang 3D / 3 Dimensi . Yang terdiri dari sumbu X , sumbu Y dan sumbu Z. Ketiga sumbu ini saling berhubungan dan diproyeksikannya secara 2D / 2 Dimensi setiap pasang sumbunya seperti X terhadap Y dan X terhadap Z. Maka didapatlah sebuah 4D / 4 Dimensi dan kemudian diseleksi 1 sumbu yang sama yaitu sumbu X terhadap salah satunya . Maka akan menjadi hasil 3D ,kemudian hasil penyeleksian dimensi yang telah menjadi 3D baru kita dapat menentukan koordinat untuk mengatur posisi pada robot .juga mengatur batas maksimal koordinat kerja yang dicapai robot dan batas koordinat minimal pada robot.

24

25

4.5 Data Posisi Workspace Area Minimum Proyeksi Skalar terhadap sumbu XY

Data posisi Workspace Area minimal diproyeksikan terhadap sumbu XY. Data ini diperlukan untuk mengetahui wilayah area kerja minimal robot . Wilayah area kerja/workspace robot diperlukan untuk mengetahui batas-batas nilai koordinat kerja robot terutama mengetahui batas nilai koordinat terkecil yang dapat dicapai oleh robot. Berikut data workspace minimal robot terhadap sumbu XY.

Tabel 4.1 Data Workspace Minimum Skalar Output Forward Kinematik Input terhadap Aktual Sensor.

Workspace Minimum Skalar

Perhitungan Forward Kinematik (cm)

Input Aktual Sensor

θ1 θ2 θ3 x y z x y z 90° 145° 0° 16.66 0 -6 16.66 0.11 -6.11 90° 145° 20° 15.66 5.7 -6 15.7 5.59 -6.11 90° 145° 40° 12.76 10.71 -6 12.82 10.63 -6.11 90° 145° 60° 8.33 14.43 -6 8.46 14.36 -6.11 90° 145° 80° 2.89 16.41 -6 2.9 16.41 -6.11 90° 145° 100° -2.89 16.41 -6 -3.02 16.39 -6.11 90° 145° 120° -8.33 14.43 -6 -8.13 14.54 -6.11 90° 145° 140° -12.76 10.71 -6 -12.78 10.68 -6.11 90° 145° 160° -15.66 5.7 -6 -15.59 5.89 -6.11 90° 145° 180° -16.66 0 -6 -16.66 0.06 -6.11 Rata-rata error (%) 0.106572 0.169312 1.833333

Data dari tabel diatas menunjukkan nilai minimal posisi robot pada proyeksi skalar ditentukan dengan batas sudut maksimal θ1 sebesar 90° , kemudian sudut maksimal θ2 sebesar 145° . Nilai batas maksimal ini ditentukan berdasarkan ruang gerak robot dari segi mekanik dan batas nilai range pada sensor posisi yaitu pada θ1 berkisar 0°- 90° sedangkan pada θ1 berkisar 0° - 180°. Dan dapat diketahui nilai persentase error rata-rata berdasarkan data input perhitungan forward kinematik terhadap perhitungan forward kinematik pada nilai aktualnya pada sensor yaitu sebesar 0.106572% pada proyeksi sumbu X ,sedangkan pada sumbu Y sebesar 0.169312%

26 dan pada sumbu Z sebesar 1.8333%. Dapat dilihat pada sumbu Z tidak terjadi perubahan data dikarenakan pada saat memproyeksikan workspace scalar , sumbu yang dibutuhkan dalam penyajian data yaitu sumbu X dan Y.

Tabel 4 1 Data Workspace Minimum Skalar Output Inverse Kinematik Input terhadap Aktual Sensor.

Workspace Minimum Skalar Perhitungan Inverse Kinematik

Input (°) Aktual Sensor (°)

X (cm) Y (cm) Z (cm) θ1 θ2 θ3 θ1 θ2 θ3 16.66 0 -6 90 145 0 89.78 144.64 0.21 15.66 5.7 -6 90 145 20 89.78 144.64 20.21 12.76 10.71 -6 90 145 40 88.64 144.87 39.78 8.33 14.43 -6 90 145 60 89.78 144.64 60.21 2.89 16.41 -6 90 145 80 89.78 144.64 79.87 -2.89 16.41 -6 90 145 100 89.78 144.64 99.91 -8.33 14.43 -6 90 145 120 89.78 144.64 120.32 -12.76 10.71 -6 90 145 140 89.78 144.64 139.65 -15.66 5.7 -6 90 145 160 89.78 144.64 159.78 -16.66 0 -6 90 145 180 89.78 144.64 179.21 Rata-rata error (%) 0.371111 0.232414 0.094444 Dari data input posisi koordinat x y z diatas untuk mengetahui workspace minimum scalar diperoleh nilai persentase error untuk θ1 sebesar 0.371111% sedangkan untuk θ2 sebesar 0.232414% kemudian untuk persentase error θ3 sebesar 0.094444%.

27

Tabel 4 2 Data Workspace Minimum Skalar Output Forward Kinematik Input terhadap Diagram Cartesian.

Workspace Minimum Skalar Perhitungan Forward Kinematik (cm)

Input Diagram Cartesian

θ1 θ2 θ3 x y z x y z 90° 145° 0° 16.66 0 -6 16.3 0 -6.4 90° 145° 20° 15.66 5.7 -6 15.3 5 -6.4 90° 145° 40° 12.76 10.71 -6 12.5 10.5 -6.4 90° 145° 60° 8.33 14.43 -6 8.2 14.4 -6.4 90° 145° 80° 2.89 16.41 -6 2.8 16.4 -6.4 90° 145° 100° -2.89 16.41 -6 -3 16.4 -6.4 90° 145° 120° -8.33 14.43 -6 -7.9 14.5 -6.4 90° 145° 140° -12.76 10.71 -6 -12.1 11 -6.4 90° 145° 160° -15.66 5.7 -6 -15 6.2 -6.4 90° 145° 180° -16.66 0 -6 -16.1 0.6 -6.4 Rata-rata error (%) 3.0195382 0.5291005 6.6666667 Dapat dilihat dari tabel 4.2 bahwa hasil pengambilan data berdasarkan pengukuran secara real menggunakan proyeksi bidang Cartesian diperoleh nilai persentase error pada sumbu X sebesar 3.0195382% ,kemudian nilai persentase error pada sumbu Y sebesar 0.5291005% sedangkan pada sumbu Z sebesar 6.666667% . Nilai persentase error secara keseluruhan pada proyeksi terhadap bidang Cartesian menghasilkan nilai error yang lebih besar dibandingkan nilai error pada nilai perhitungan aktual sensor.

28

Tabel 4 3 Data Workspace Minimum Skalar Output Inverse Kinematik Input terhadap Busur.

Workspace Minimum Skalar Perhitungan Inverse Kinematik

Input (°) Busur (°) X (cm) Y (cm) Z (cm) θ1 θ2 θ3 θ1 θ2 θ3 16.66 0 -6 90 145 0 88 147 2 15.66 5.7 -6 90 145 20 87 147 17 12.76 10.71 -6 90 145 40 88 148 38 8.33 14.43 -6 90 145 60 88 147 58 2.89 16.41 -6 90 145 80 89 147 77 -2.89 16.41 -6 90 145 100 88 147 103 -8.33 14.43 -6 90 145 120 87 148 122 -12.76 10.71 -6 90 145 140 88 147 137 -15.66 5.7 -6 90 145 160 88 148 157 -16.66 0 -6 90 145 180 87 147 178 Rata-rata error (%) 2.444444 1.586207 1.222222 Dari data input posisi koordinat x y z diatas untuk mengetahui workspace minimum scalar diperoleh nilai persentase error untuk θ1 sebesar 2.444444% sedangkan untuk θ2 sebesar 1.586207% kemudian untuk persentase error θ3 sebesar 1.222222%.

4.6 Data Posisi Workspace Area Maximum Proyeksi Skalar terhadap sumbu XY

Data posisi Workspace Area Maximum diproyeksikan terhadap sumbu XY . Data ini diperlukan untuk mengetahui wilayah area kerja maximum robot . Wilayah area kerja/workspace robot diperlukan untuk mengetahui batas-batas nilai koordinat kerja robot terutama mengetahui batas nilai koordinat terbesar yang dapat dicapai oleh robot. Berikut data workspace maximum robot terhadap sumbu XY.

29

Tabel 4 4 Data Workspace Maximum Skalar Output Forward Kinematik Input terhadap Aktual Sensor.

Workspace Maximum Skalar Input Perhitungan Forward Kinematik (cm)

Aktual Sensor θ1 θ2 θ3 x y z x y z 0° 0° 0° 42.29 0 0 42.29 0.4 0.41 0° 0° 20° 39.74 14.46 0 39.83 13.6 0.41 0° 0° 40° 32.4 27.18 0 32.35 27.24 0.41 0° 0° 60° 21.14 36.62 0 21.74 36.27 0.41 0° 0° 80° 7.34 41.65 0 7.83 41.56 0.41 0° 0° 100° -7.34 41.65 0 -7.36 41.65 0.41 0° 0° 120° -21.14 36.62 0 -20.77 36.83 0.41 0° 0° 140° -32.4 27.18 0 -32.04 27.6 0.41 0° 0° 160° -39.74 14.46 0 -39.78 14.35 0.41 0° 0° 180° -42.29 0 0 -42.29 0.48 0.41 Rata-rata error (%) 0.1609405 0.0667167 1.0207 Data dari tabel diatas menunjukkan nilai maximum posisi robot pada proyeksi skalar

ditentukan dengan batas sudut minimal θ1 sebesar 0° , kemudian sudut minimal θ2 sebesar 0°. Dimana posisi robot berada sejajar lurus terhadap sumbu X dimana nilai koordinatnya berada pada (x,y,z) (42.29;0;0). Nilai maximum lengan robot ini dapat diketahui dari spesifikasi panjang lengan robot yaitu pada lengan 1 sebesar 14.8cm. Pada lengan 2 sebesar 25.393cm . Dimana jika ditotalkan panjang stretch keseluruhannya beserta nilai jarak proyeksi titik 0 skalar terhadap planar yaitu 2.1cm. Maka nilai totalnya yaitu 14.8 + 25.393 + 2.1 = 42.293. Dan dapat diketahui nilai persentase error rata-rata berdasarkan data input perhitungan forward kinematik terhadap perhitungan forward kinematik pada nilai aktualnya pada sensor yaitu sebesar 0.1609405% pada proyeksi sumbu X ,sedangkan pada sumbu Y sebesar 0.0667167% dan pada sumbu Z sebesar 1.0207 % .

30

Tabel 4 5 Data Workspace Maximum Skalar Output Inverse Kinematik Input terhadap Aktual Sensor.

Workspace Maximum Skalar Perhitungan Inverse Kinematik

Input (°) Aktual Sensor (°)

X (cm) Y (cm) Z (cm) θ1 θ2 θ3 θ1 θ2 θ3 42.29 0 0 0 0 0 0.21 0.33 0.22 39.74 14.46 0 0 0 20 0.21 0.33 20.34 32.4 27.18 0 0 0 40 0.21 0.21 39.78 21.14 36.62 0 0 0 60 0.21 0.33 59.46 7.34 41.65 0 0 0 80 0.21 0.21 80.21 -7.34 41.65 0 0 0 100 0.21 0.33 109.78 -21.14 36.62 0 0 0 120 0.33 0.33 120.65 -32.4 27.18 0 0 0 140 0.21 0.21 140.86 -39.74 14.46 0 0 0 160 0.33 0.21 159.76 -42.29 0 0 0 0 180 0.33 0.21 180.97 Rata-rata error (%) 0.0683 0.075 1.336667 Dari data input posisi koordinat x y z diatas untuk mengetahui workspace maximum scalar diperoleh nilai persentase error untuk θ1 sebesar 0.0683% sedangkan untuk θ2 sebesar 0.075% kemudian untuk persentase error θ3 sebesar 1.336667%. Dapat dilihat terjadi error yang sangat kecil dari sudut θ1 dan θ2. Dikarenakan nilai output target yang dicapai adalah 0°. Maka hasil perhitungan actual θ akan dibagi dengan sudut 360°. Nilai 0° merupakan representasi actual dari posisi 360°.

31

Tabel 4 6 Data Workspace Maximum Skalar Output Forward Kinematik Input terhadap Diagram Cartesian.

Workspace Maximum Skalar Perhitungan Forward Kinematik (cm)

Input Diagram Cartesian

θ1 θ2 θ3 x y z x y z 0° 0° 0° 42.29 0 0 42.3 -0.48 0.4 0° 0° 20° 39.74 14.46 0 39.8 14.2 0.4 0° 0° 40° 32.4 27.18 0 33 27 0.4 0° 0° 60° 21.14 36.62 0 21.5 36.4 0.4 0° 0° 80° 7.34 41.65 0 7.9 40.7 0.4 0° 0° 100° -7.34 41.65 0 -7.4 41.8 0.4 0° 0° 120° -21.14 36.62 0 -20.9 37.3 0.4 0° 0° 140° -32.4 27.18 0 -30.8 28.6 0.4 0° 0° 160° -39.74 14.46 0 -39.4 15.4 0.4 0° 0° 180° -42.29 0 0 -42.3 0.8 0.4 Rata-rata error (%) 0.181933 1.192561 0.009951

Dapat dilihat dari tabel 4.4 bahwa hasil pengambilan data berdasarkan pengukuran secara real menggunakan proyeksi bidang Cartesian diperoleh nilai persentase error pada sumbu X sebesar 0.181933%, kemudian nilai persentase error pada sumbu Y sebesar 1.192561% sedangkan pada sumbu Z sebesar 0.009951% . Nilai persentase error secara keseluruhan pada proyeksi terhadap bidang Cartesian menghasilkan nilai error yang lebih besar dibandingkan nilai error pada nilai perhitungan aktual sensor.

32

Tabel 4 7 Data Workspace Maximum Skalar Output Inverse Kinematik Input terhadap Busur.

Workspace Maximum Skalar Perhitungan Inverse Kinematik

Input (°) Busur (°) X (cm) Y (cm) Z (cm) θ1 θ2 θ3 θ1 θ2 θ3 42.29 0 0 0 0 0 2 3 2 39.74 14.46 0 0 0 20 2 3 22 32.4 27.18 0 0 0 40 1 2 38 21.14 36.62 0 0 0 60 2 3 57 7.34 41.65 0 0 0 80 2 3 75 -7.34 41.65 0 0 0 100 1 2 103 -21.14 36.62 0 0 0 120 2 3 122 -32.4 27.18 0 0 0 140 3 2 141 -39.74 14.46 0 0 0 160 1 2 157 -42.29 0 0 0 0 180 1 2 177 Rata-rata error (%) 0.47222 0.69444 0.666667 Dari data input posisi koordinat x y z diatas untuk mengetahui workspace maximum scalar diperoleh nilai persentase error untuk θ1 sebesar 0.47222% sedangkan untuk θ2 sebesar 0.69444% kemudian untuk persentase error θ3 sebesar 0.666667 %.

4.7 Data Posisi Workspace Area Minimum Proyeksi Planar terhadap sumbu XZ

Data posisi Workspace Area minimal diproyeksikan terhadap sumbu XZ . Data ini diperlukan untuk mengetahui wilayah area kerja minimal robot pada proyeksi planar. Wilayah area kerja/workspace robot diperlukan untuk mengetahui batas-batas nilai koordinat kerja robot terutama mengetahui batas nilai koordinat terkecil yang dapat dicapai oleh robot. Berikut data workspace minimal robot terhadap sumbu XZ.

33

Tabel 4 8 Data Workspace Minimum Planar Output Forward Kinematik Input terhadap Aktual Sensor.

Workspace Minimum Planar

Perhitungan Forward Kinematik (cm)

Input Aktual Sensor

θ1 θ2 θ3 X y z x y z 90° 145° 0° 16.66 0 -6 16.66 0.08 -5.9 90° 130° 0° 21.55 0 -1.52 21.55 0.08 -1.62 90° 120° 0° 24.09 0 2.1 24.09 0.08 2.15 90° 110° 0° 25.96 0 6.12 25.96 0.08 6.27 90° 100° 0° 27.11 0 10.39 27.11 0.08 10.39 90° 90° 0° 27.49 0 14.8 27.49 0.08 14.62 90° 80° 0° 27.11 0 19.21 27.11 0.08 18.86 90° 70° 0° 25.96 0 23.48 25.96 0.08 23.08 90° 60° 0° 24.09 0 27.5 24.09 0.08 27.13 90° 50° 0° 21.55 0 31.12 21.55 0.08 31.29 90° 40° 0° 18.42 0 34.25 18.42 0.08 34.23 90° 30° 0° 14.8 0 36.79 14.8 0.08 36.68 90° 20° 0° 10.78 0 38.66 10.78 0.08 38.59 90° 10° 0° 6.51 0 39.81 6.51 0.08 39.88 90° 0° 0° 2.1 0 40.19 2.1 0.08 40.19 Rata-rata error(%) 0 8 0.33449

Data dari tabel diatas menunjukkan nilai minimal posisi robot pada proyeksi skalar ditentukan dengan batas sudut maksimal θ1 sebesar 90° , kemudian sudut minimal θ3 sebesar 0° . Nilai batas maksimal ini pada θ1 berkisar 0°- 90° sedangkan pada θ3 berkisar 0° - 180°. Dari nilai sudut yang ditentukan untuk menentukan workspace minimal robot pada proyeksi planar tidak dibutuhkan sumbu Y karena tidak ada keterkaitan pada nilai proyeksi planar , sumbu yang terkait ialah sumbu X dan Z. Maka nilai yang ditetapkan hanya pada sudut θ1 dan θ2 . Sedangkan pada nilai θ3 hanya ditetapkan bernilai 0°. Serta untuk menentukan nilai minimal workspace dibutuhkan nilai maximum pada sudut θ1 yaitu 90°. Nilai yang menjadi acuan perpindahan hanya pada θ2 saja sedangkan untuk nilai θ1 ditetapkan pada nilai maximum. Dan juga dapat diketahui nilai persentase error rata-rata berdasarkan data input perhitungan forward kinematik terhadap perhitungan forward kinematik pada nilai aktualnya pada sensor yaitu sebesar 0% pada proyeksi sumbu X, ini menunjukkan tidak terjadi suatu kesalahan pada saat robot bergerak mencapai titik target pada end effector robot. Sedangkan pada sumbu Y sebesar 8% dan pada sumbu Z sebesar 0.33449%. Dapat dilihat pada sumbu Y tidak terjadi perubahan

34 data dikarenakan pada saat memproyeksikan workspace skalar , sumbu yang dibutuhkan dalam penyajian data yaitu sumbu X dan Z. Nilai perubahan pada sumbu Z yang tetap dikarenakan posisi diam robot pada saat pengujian tidak terpengaruh pada proyeksi sumbu Z.

Tabel 4 9 Data Workspace Minimum Planar Output Inverse Kinematik Input terhadap Aktual Sensor.

Workspace Maximum Planar Perhitungan Inverse Kinematik

Input (°) Aktual Sensor (°)

X (cm) Y (cm) Z (cm) θ1 θ2 θ3 θ1 θ2 θ3 16.66 0 -6 90 145 0 90.45 145.42 0.21 21.55 0 -1.52 90 130 0 90.21 130.2 0.42 24.09 0 2.1 90 120 0 89.78 119.76 0.21 25.96 0 6.12 90 110 0 89.61 110.32 0.42 27.11 0 10.39 90 100 0 89.78 109.78 0.11 27.49 0 14.8 90 90 0 89.61 90.21 0.21 27.11 0 19.21 90 80 0 90.21 89.22 0.42 25.96 0 23.48 90 70 0 90.22 70.32 0.21 24.09 0 27.5 90 60 0 89.21 60.64 0.11 21.55 0 31.12 90 50 0 89.78 49.21 0.21 18.42 0 34.25 90 40 0 89.61 39.89 0.41 14.8 0 36.79 90 30 0 89.78 29.65 0.21 10.78 0 38.66 90 20 0 90.21 19.54 0.41 6.51 0 39.81 90 10 0 90.32 9.67 0.21 2.1 0 40.19 90 0 0 89.78 0.32 0.41 Rata-rata error (%) 0.106667 1.815166 0.077407

Dari data input posisi koordinat x y z diatas untuk mengetahui workspace minimum planar diperoleh nilai persentase error untuk θ1 sebesar 0.106667 % sedangkan untuk θ2 sebesar 1.815166 % kemudian untuk persentase error θ3 sebesar 0.077407%. Dapat dilihat terjadi error yang sangat kecil dari sudut θ3. Dikarenakan nilai output target yang dicapai adalah 0° . Maka kelipatan errornya dibagi dengan sudut 360° dan tiap-tiap hasil nilai error tersebut dirata-ratakan. Maka didapat nilai θ3 persentase errornya sebesar 0.077407%.

35

Tabel 4 10 Data Workspace Minimum Planar Output Forward Kinematik Input terhadap Diagram Cartesian.

Workspace Minimum

Planar

Perhitungan Forward Kinematik (cm)

Input Diagram Cartesian

θ1 θ2 θ3 x y z x y z 90° 145° 0° 16.66 0 -6 16.5 0.5 -3 90° 130° 0° 21.55 0 -1.52 21.1 0.5 2 90° 120° 0° 24.09 0 2.1 23.7 0.5 4.3 90° 110° 0° 25.96 0 6.12 25.4 0.5 8.6 90° 100° 0° 27.11 0 10.39 26.7 0.5 11 90° 90° 0° 27.49 0 14.8 27.1 0.5 16.2 90° 80° 0° 27.11 0 19.21 26.8 0.5 20.1 90° 70° 0° 25.96 0 23.48 26.2 0.5 25.4 90° 60° 0° 24.09 0 27.5 24.6 0.5 29.2 90° 50° 0° 21.55 0 31.12 21 0.5 33 90° 40° 0° 18.42 0 34.25 19.2 0.5 36.2 90° 30° 0° 14.8 0 36.79 14.1 0.5 38 90° 20° 0° 10.78 0 38.66 10.1 0.5 40.1 90° 10° 0° 6.51 0 39.81 5.5 0.5 40.2 90° 0° 0° 2.1 0 40.19 0.8 0.5 40.2 Rata-rata error (%) 1.828812 0.01243 7.762701

Dapat dilihat dari tabel 4.6 bahwa hasil pengambilan data berdasarkan pengukuran secara real menggunakan proyeksi bidang Cartesian diperoleh nilai persentase error pada sumbu X sebesar 1.828812 % ,kemudian nilai persentase error pada sumbu Y sebesar 0.01243% sedangkan pada sumbu Z sebesar 7.762701% . Nilai persentase error secara keseluruhan pada proyeksi terhadap bidang Cartesian menghasilkan nilai error yang lebih besar dibandingkan nilai error pada nilai perhitungan aktual sensor. Serta nilai persentase error pada sumbu Y terlihat besar dikarenakan pencapaian target 0 sehingga perbedaan selisih angka berdasarkan pembagian dengan panjang maximal robot yaitu 40.193cm, maka apabila data pada bidang Cartesian bernilai 0.5 maka nilai persentase errornya sebesar 0.01243%.

36

Tabel 4 11 Data Workspace Minimum Planar Output Inverse Kinematik Input terhadap Busur.

Workspace Minimum Planar Perhitungan Inverse Kinematik

Input (°) Busur (°) X (cm) Y (cm) Z (cm) θ1 θ2 θ3 θ1 θ2 θ3 16.66 0 -6 90 145 0 92 147 2 21.55 0 -1.52 90 130 0 92 128 3 24.09 0 2.1 90 120 0 92 118 2 25.96 0 6.12 90 110 0 91 111 1 27.11 0 10.39 90 100 0 90 102 3 27.49 0 14.8 90 90 0 89 92 2 27.11 0 19.21 90 80 0 88 78 2 25.96 0 23.48 90 70 0 90 72 3 24.09 0 27.5 90 60 0 88 63 2 21.55 0 31.12 90 50 0 88 53 3 18.42 0 34.25 90 40 0 88 44 2 14.8 0 36.79 90 30 0 90 35 1 10.78 0 38.66 90 20 0 87 24 2 6.51 0 39.81 90 10 0 89 14 3 2.1 0 40.19 90 0 0 90 2 2 Rata-rata error (%) 0.4444444 2.6540284 0.61111 Dari data input posisi koordinat x y z diatas untuk mengetahui workspace minimum planar diperoleh nilai persentase error untuk θ1 sebesar 0.4444444% sedangkan untuk θ2 sebesar 2.6540284% kemudian untuk persentase error θ3 sebesar 0.61111%. Dapat dilihat terjadi error yang sangat kecil dari sudut θ3. Dikarenakan nilai output target yang dicapai adalah 0° . Maka kelipatan errornya dibagi dengan sudut 360° dan tiap-tiap hasil nilai error tersebut dirata-ratakan. Maka didapat nilai θ3 persentase errornya sebesar 0.61111%.

4.8 Data Posisi Workspace Area Maximum Proyeksi Planar terhadap sumbu XZ

Data posisi Workspace Area Maximum diproyeksikan terhadap sumbu XZ . Data ini diperlukan untuk mengetahui wilayah area kerja maximum robot . Wilayah area kerja/workspace robot diperlukan untuk mengetahui batas-batas nilai koordinat kerja robot terutama mengetahui batas nilai koordinat terbesar yang dapat dicapai oleh robot. Berikut data workspace maximum robot terhadap sumbu XZ.

37

Tabel 4 12 Data Workspace Maximum Planar Output Forward Kinematik Input terhadap Aktual Sensor.

Workspace Maximum Planar Perhitungan Forward Kinematik (cm)

Input Aktual Sensor

θ1 θ2 θ3 X y z x y z 0° 0° 0° 42.29 0 -0.04 42.29 0.46 0.2 10° 0° 0° 41.69 0 6.94 41.68 0.46 6.79 20° 0° 0° 39.88 0 13.71 39.88 0.46 13.45 30° 0° 0° 36.94 0 20.04 36.94 0.46 19.74 40° 0° 0° 32.93 0 25.78 32.93 0.46 25.41 50° 0° 0° 27.97 0 30.76 27.97 0.46 30.85 60° 0° 0° 22.24 0 34.78 22.24 0.46 34.74 70° 0° 0° 15.89 0 37.75 15.89 0.46 37.75 80° 0° 0° 9.12 0 39.57 9.12 0.46 39.61 90° 0° 0° 2.14 0 40.19 2.14 0.46 40.19 Rata-rata error (%) 0.003689 1.144478 0.300625 Data dari tabel diatas menunjukkan nilai maksimal posisi robot pada proyeksi planar yang ditentukan dengan batas sudut minimal θ2 sebesar 0° , kemudian sudut minimal θ3 sebesar 0° . Nilai batas maksimal ini pada θ1 berkisar 0°- 90° sedangkan pada θ3 berkisar 0° - 180°. Dari nilai sudut yang ditentukan untuk menentukan workspace minimal robot pada proyeksi planar tidak dibutuhkan sumbu Y karena tidak ada keterkaitan pada nilai proyeksi planar , sumbu yang terkait ialah sumbu X dan Z. Maka nilai yang ditetapkan hanya pada sudut θ1 dan θ2 . Sedangkan pada nilai θ3 hanya ditetapkan bernilai 0°. Serta untuk menentukan nilai maksimal workspace dibutuhkan nilai range pada sudut θ1 yaitu dari 0° - 90°. Nilai θ2 ditetapkan selalu 0 agar dapat selalu terletak segaris sejajar terhadap lengan 1 berdasarkan nilai yang ditetapkan dari sudut θ2. Dan juga dapat diketahui nilai persentase error rata-rata berdasarkan data input perhitungan forward kinematik terhadap perhitungan forward kinematik pada nilai aktualnya pada sensor yaitu sebesar 0.003689% pada proyeksi sumbu X. Sedangkan pada sumbu Y sebesar 1.144478% ,nilai error ini terlihat sangat besar dikarenakan nilai set point pada sumbu Y sebesar 0 dan nilai yang dicapai yaitu sebesar 0.46 , maka jika dihitung nilai persentase errornya akan berkisar 1.144478% ,serta nilai persentase error pada sumbu Z sebesar 0.300625%. Dapat dilihat pada sumbu Y tidak terjadi perubahan data dikarenakan pada saat memproyeksikan workspace skalar , sumbu yang dibutuhkan dalam penyajian data yaitu sumbu X dan Z. Nilai perubahan

38 pada sumbu Z yang tetap dikarenakan posisi diam robot pada saat pengujian tidak terpengaruh pada proyeksi sumbu Z.

Tabel 4 13 Data Workspace Maximum Planar Output Inverse Kinematik Input terhadap Aktual Sensor.

Workspace Maximum Planar Perhitungan Inverse Kinematik

Input (°) Aktual Sensor (°)

X (cm) Y (cm) Z (cm) θ1 θ2 θ3 θ1 θ2 θ3 42.29 0 -0.04 0 0 0 0.41 0.63 0.71 41.69 0 6.94 10 0 0 10.42 0.23 0.61 39.88 0 13.71 20 0 0 20.71 0.91 0.64 36.94 0 20.04 30 0 0 30.21 0.44 0.49 32.93 0 25.78 40 0 0 40.42 0.63 0.62 27.97 0 30.76 50 0 0 49.35 0.49 0.73 22.24 0 34.78 60 0 0 59.78 0.33 0.56 15.89 0 37.75 70 0 0 69.88 0.84 0.62 9.12 0 39.57 80 0 0 80.23 0.64 0.46 2.14 0 40.19 90 0 0 89.78 0.89 0.51 Rata-rata error (%) 0.264444 0.1675 0.16527 Dari data input posisi koordinat x y z diatas untuk mengetahui workspace maximum planar diperoleh nilai persentase error untuk θ1 sebesar 0.264444% sedangkan untuk θ2 sebesar 0.1675% kemudian untuk persentase error θ3 sebesar 0.16527%. Dapat dilihat terjadi error yang sangat kecil dari sudut θ2 dan θ3. Dikarenakan nilai output target yang dicapai adalah 0°. Sedangkan kelipatan error dengan dibagi sudut 360° sebagai representasi pada target 0°.

39

Tabel 4 14 Data Workspace Maximum Planar Output Forward Kinematik Input terhadap Diagram Cartesian.

Workspace Maximum Planar Perhitungan Forward Kinematik (cm)

Input Aktual Sensor

θ1 θ2 θ3 x y z x y z 0 0° 0° 42.29 0 -0.04 43 0.8 0.6 10 0° 0° 41.69 0 6.94 42.3 0.8 7.2 20 0° 0° 39.88 0 13.71 41.2 0.8 14.3 30 0° 0° 36.94 0 20.04 38.6 0.8 20.8 40 0° 0° 32.93 0 25.78 33.4 0.8 26 50 0° 0° 27.97 0 30.76 28.9 0.8 31.3 60 0° 0° 22.24 0 34.78 23.4 0.8 35.1 70 0° 0° 15.89 0 37.75 14.2 0.8 39.2 80 0° 0° 9.12 0 39.57 11.3 0.8 40 90 0° 0° 2.14 0 40.19 3.1 0.8 40.5 Rata-rata error (%) 3.065403 1.990396 2.212602 Dapat dilihat dari tabel 4.8 bahwa hasil pengambilan data berdasarkan pengukuran secara real menggunakan proyeksi bidang Cartesian diperoleh nilai persentase error pada sumbu X sebesar 3.065403 % ,kemudian nilai persentase error pada sumbu Y sebesar 1.990396% sedangkan pada sumbu Z sebesar 2.212602% . Nilai persentase error secara keseluruhan pada proyeksi terhadap bidang Cartesian menghasilkan nilai error yang lebih besar dibandingkan nilai error pada nilai perhitungan aktual sensor. Serta nilai persentase error pada sumbu Y terlihat besar dikarenakan pencapaian target 0 , sehingga perbedaan selisih angkanya dibagi dengan panjang maximal lengan robot yaitu 40.193cm. Sehingga menimbulkan kelipatan error sebesar yang lebih besar, maka apabila data pada bidang Cartesian bernilai 0.8 maka nilai persentase errornya sebesar 1.990396%.

40

Tabel 4 15 Data Workspace Maximum Planar Output Inverse Kinematik Input terhadap Busur derajat.

Workspace Maximum Planar Perhitungan Inverse Kinematik

Input (°) Busur (°) X (cm) Y (cm) Z (cm) θ1 θ2 θ3 θ1 θ2 θ3 42.29 0 -0.04 0 0 0 2.2 2.1 1.2 41.69 0 6.94 10 0 0 12.3 2.3 1.8 39.88 0 13.71 20 0 0 23 2.4 2 36.94 0 20.04 30 0 0 32.6 2.3 1.9 32.93 0 25.78 40 0 0 43 2.1 1.7 27.97 0 30.76 50 0 0 52.3 2.1 2.2 22.24 0 34.78 60 0 0 62.4 2.2 1.8 15.89 0 37.75 70 0 0 72.3 2.3 2.3 9.12 0 39.57 80 0 0 81.8 2.7 1.8 2.14 0 40.19 90 0 0 92.8 2.3 1.9 Rata-rata error (%) 5.4888889 0.63333 0.51667 Dari data input posisi koordinat x y z diatas untuk mengetahui workspace maximum planar diperoleh nilai persentase error untuk θ1 sebesar 5.4888889% sedangkan untuk θ2 sebesar 0.63333% kemudian untuk persentase error θ3 sebesar 0.51667%. Dapat dilihat terjadi error yang sangat kecil dari sudut θ2 dan θ3. Dikarenakan nilai output target yang dicapai adalah 0° . Sehingga hasil nilai tiap mencari selisih error dibagi dengan sudut 360° yang dijadikan representasi dari target 0°. Maka didapat nilai θ2 persentase errornya sebesar 0.63333%.

4.9 Pengujian Posisi Robot pada Sudut Istimewa

Kali ini akan dilakukan pengujian terhadap posisi robot dengan berdasarkan target input koordinat X Y Z terhadap posisi sudut actual pada robot. Berikut data percobaan yang telah kami ambil beserta foto pembuktian tiap data :

41

Tabel 4 16 Hasil Data Pengujian Posisi Robot pada Sudut Istimewa

No

Input Koordinat (cm) Target Theta (°) Aktual Sensor (°)

x y z θ1 θ2 θ3 θ1 θ2 θ3 1 17.45 30.22 12.82 60 60 60 60.07 60.19 59.58 2 0 27.49 14.8 90 90 90 89.78 90.01 89.79 3 -15.26 26.43 -7.49 45 90 120 45.22 90.62 120.41 4 -20.86 12.05 27.5 90 60 150 90 60.74 149.17 5 -34.03 0 19.39 60 45 180 59.43 45.67 179.38

Berikut foto pembuktian untuk tiap data :

1. (X,Y,Z) = (17.45; 30.22;12.82) Target : (θ1, θ2, θ3)=( 60; 60; 60)

Proyeksi Planar Proyeksi Skalar

42 2. (X,Y,Z) = (0; 27.49; 14.8) Target : (θ1, θ2, θ3)=( 90; 90; 90)

Gambar 4 5 (X,Y,Z) = (0; 27.49; 14.8) Target : (θ1, θ2, θ3)=( 90; 90; 90)

3. (X,Y,Z) = (-15.26; 26.43; -7.49) Target: (θ1, θ2, θ3)=( 45;90;120)

43 4. (X,Y,Z) = (-20.86; 12.05; 27.5) Target : (θ1, θ2, θ3)=(90;60;150)

Gambar 4 7 (X,Y,Z) = (-20.86; 12.05; 27.5) Target : (θ1, θ2, θ3)=(90;60;150)

5. (X,Y,Z) = (-34.03;0; 19.39) Target : (θ1, θ2, θ3)=(60;45;180)