LAPORAN RESMI

PRAKTIKUM SISTEM INSTRUMENTASI – P1

PERCOBAAN FLOWMETER

DISUSUN OLEH :

DIONISIUS ANDY KRISTANTO NRP 2412 100 106

ASISTEN

MURDIONO NRP 2409 100 097

PROGRAM STUDI S1 TEKNIK FISIKA JURUSAN TEKNIK FISIKA

FAKULTAS TEKNOLOGI INDUSTRI

INSTITUT TEKNOLOGI SEPULUH NOPEMBER SURABAYA

DAFTAR PUSTAKA

Sobarna,Agus.2010.Instrumentasi-Sensor Aliran Fluida.Bandung

LAPORAN RESMI

PRAKTIKUM SISTEM INSTRUMENTASI – P1

PERCOBAAN FLOWMETER

DISUSUN OLEH :

DIONISIUS ANDY KRISTANTO NRP 2412 100 106

ASISTEN

MURDIONO NRP 2409 100 097

PROGRAM STUDI S1 TEKNIK FISIKA JURUSAN TEKNIK FISIKA

FAKULTAS TEKNOLOGI INDUSTRI

INSTITUT TEKNOLOGI SEPULUH NOPEMBER SURABAYA

BAB V PENUTUP

5.1 Kesimpulan

Berdasarkan percobaan yang telah dilakukan dapat disimpulkan :

1. Semakin kecil ketinggian gelas ukur, maka semakin kecil debit air yang dihasilkan.

2. Tekanan keluaran dari venturi meter lebih besar dibanding tekanan input.

3. Tekanan keluaran dari Orifice plate lebih Kecil dibanding tekanan input.

4. Semakin besar debit air (Q) maka semakin besar juga volume airnya (V)

5.2Saran

Pada praktikum berikutnya disarankan agar sebaiknya petunjuk – petunjuk yang tertera pada modul lebih jelas, sehingga dalam waktu pelaksanaan praktikum tidak terjadi kebingungan.

LEMBAR PENGESAHAN

JUDUL LAPORAN : PERCOBAAN FLOWMETER

IDENTITAS PENYUSUN LAPORAN

NAMA : DIONISIUS ANDY K

NRP : 2412100106

IDENTITAS ASISTEN PRAKTIKUM

NAMA : MURDIONO

NRP : 2409100097

Asisten Praktikum

Murdiono NRP. 24 09 100 097

Surabaya, 8 April 2014 Penulis

Dionisius Andy Kristanto NRP. 24 12 100 106

Mengetahui,

Koordinator Praktikum Sistem Instrumentasi

LAPORAN PRAKTIKUM SISTEM INSTRUMENTASI PERCOBAAN FLOWMETER

Nama Penulis : Dionisius Andy Kristanto NRP : 2412100106

Jurusan : Teknik Fisika

Nama Asisten : Murdiono

Abstrak

Pada Dunia industri sensor-sensor aliran atau

flowmeter sangat berperan penting bagi kelancaran sebuah

plant, Flowmeter adalah alat untuk mengukur jumlah atau laju aliran dari suatu fluida yang mengalir dalam sebuah pipa. Jenis jenis dari sensor aliran atau flowmeter sendiri ada beragam antara lain, pipa pitot, orifice plate, pipa venturi dan flow Nozzle yang merupakan sensor aliran berdasarkan tekanan. Pemilihan sensor aliran tersebut sangat bergantung pada karakteristik dari fluida yang mengalir di dalam pipa, karena setiap fluida memiliki karakteristik tersendiri untuk sensor aliran yang berbeda. Dalam praktikum laporan paktikum ini akan dibahas tentang perbandingan beberapa

flowmeter yang dirangkai Dalam Plant Hydrolic Bench,

hingga memperoleh kesimpulan bahwa beberapa jenis flowmeter tersebut memiliki karakteristik yang berbeda sehingga perlu dilakukan pemilihan flowmeter untuk jenis fluida yang berbeda.

Kata Kunci : Flowmeter, Sensor Aliran, Orifice Plate,

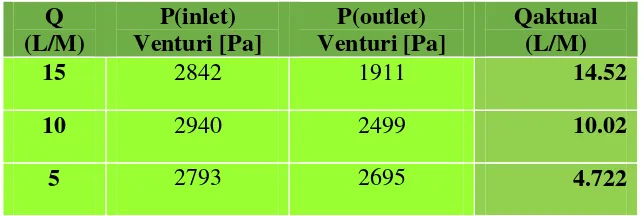

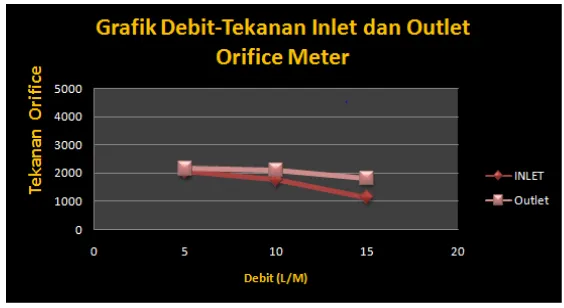

aliran. Ketika fluida melewati bagian pipa yang penampangnya kecil, maka laju fluida bertambah. Hal ini sesuai dengan hukum Bernoulli, jika kelajuan fluida bertambah, maka tekanan fluida tersebut menjadi kecil. Jadi tekanan fluida di bagian pipa yang sempit lebih kecil tetapi laju aliran fluida lebih besar. Berbeda dengan orifice meter karena pada orifice meter data pada tekanan inlet lebih besar daripada tekanan outlet. Hal ini bisa dikarenakan pada saat pengkuran, system tersebut belum mencapai nilai steady.

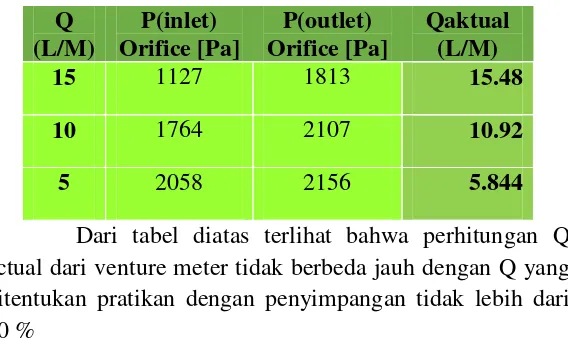

Fluida yang mengalir melalui pipa ketika sampai pada

orifice akan dipaksa untuk melewati lubang pada orifice. Hal itu menyebabkan terjadinya perubahan kecepatan dan tekanan. Jika terjadi aliran dari inlet ke outlet, maka tekanan inlet akan lebih besar dari tekanan outlet. Sesuai dengan data yang didapatkan pada Tabel 4.3 dimana tekanan pada inlet lebih besar daripada tekanan pada outletnya. Karena mengalir dari inlet ke outlet.

LAPORAN PRAKTIKUM SISTEM INSTRUMENTASI PERCOBAAN FLOWMETER

Author’s Name : Dionisius Andy K

NPR : 2412100106

Departement : Engineering Physics

Assistance’s Name : Murdiono

Abstract

In the industrialized world flow sensors or flowmeter is an important role for the smooth running of a plant, Flowmeter is an instrument for measuring the amount or flow rate of a fluid flowing in a pipe. Type or types of flow sensors flowmeter itself there are diverse among others, the pitot pipe, orifice plate, venturi pipe and nozzle flow is a flow sensor based on pressure. Selection of the flow sensor is highly dependent on the characteristics of the fluid flowing in the pipeline, because each fluid has its own characteristics for different flow sensors. In this paktikum lab report will be discussed on a comparison of some flowmeter is assembled in Plant Hydrolic Bench, to the conclusion that some of these flowmeter types have different characteristics that need to be done flowmeter selection for different types of fluid.

Tabel 4.7 Q Aktual Orifice

Dari tabel diatas terlihat bahwa perhitungan Q actual dari venture meter tidak berbeda jauh dengan Q yang ditentukan pratikan dengan penyimpangan tidak lebih dari 10 %

4.2Pembahasan

Pada percobaan ini, praktikan mempelajari bagaimana mengukur flow, debit air, menggunakan orifice,

venturimeter, dari hasil percobaan diketahui semakin tinggi ketinggian air didalam gelas ukur, maka debit air semakin mengecil, ini dapat dianalisis bahwa tekanan diluar lebih besar dibanding tekanan input. Flow sendiri dapat berhasil diukur dengan cara mendapatkan tinggi dari gelas ukur yang terdapat pada flowmeter rig di hydraulic bench.

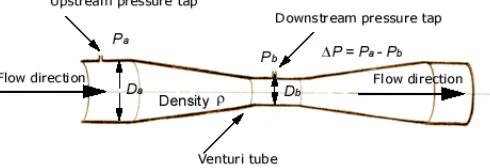

Pada venturi meter, tekanan inlet dan outlet mengalami penurunan seperti yang terlihat pada Tabel 4.3. Hal ini dikarenakan kecepatan fluida yang mengalir pada venturi meter akan bertambah disepanjang bagian pertama venture meter, sedangkan tekanannya semakin berkurang. Selanjutnya kecepatan fluida akan berkurang juga ketika fluida memasuki bagian ketiga venturi meter. Penurunan tekanan aliran ini yang dimanfaatkan untuk mengukur debit

KATA PENGANTAR

Puji syukur ke hadirat Tuhan Yang Maha Esa atas berkat dan karunia-Nya sehingga Laporan Resmi Praktikum Sistem instrumentasi ini dapat terselesaikan tepat pada waktunya.

Dalam kesempatan kali ini penyusun mengucapkan terima kasih kepada:

1. Bapak Dr Totok S, selaku dosen pengajar mata kuliah Sistem instrumentasi.

2. Saudara asisten yang telah membimbing dalam pelaksanaan praktikum Sistem instrumentasi.

3. Rekan-rekan yang telah membantu terlaksananya kegiatan praktikum Sistem instrumentasi.

Penyusun menyadari bahwa banyak kekurangan dalam pembuatan laporan ini baik dari segi materi maupun penyajian. Untuk itu penyusun mengharapkan kritik dan saran yang bersifat membangun.

Akhir kata penyusun berharap semoga laporan ini bermanfaat bagi penyusun sendiri khususnya dan pembaca pada umumnya.

Surabaya, 8 April 2014

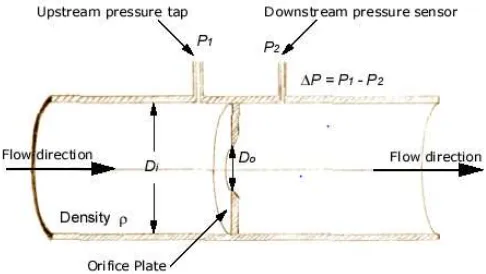

Untuk efek tersebut, suatu discharge coefficient (Cd)

diperkenalkan ke dalam persamaan tersebut di atas untuk secara garis besar mengurangi flowrate (Q).

A1 = Luas Pada upstream (cm2) A2 = Luas Orifice (cm2)

Cd = Koefisien Pelepasan

Δp = Perbedaan tekanan inlet dan outlet (Pa)

Ρ = Massa Jenis Fluida (Kg/m2)

DAFTAR ISI

Halaman Judul ... ii

LEMBAR PENGESAHAN ... iiii

Abstrak... iv

Abstract ... v

KATA PENGANTAR ... vii

DAFTAR ISI... vii

DAFTAR GAMBAR ... ixx

DAFTAR TABEL ... x

BAB I PENDAHULUAN ... Error! Bookmark not defined. 1.1 Latar Belakang .. Error! Bookmark not defined. 1.2 Permasalahan .... Error! Bookmark not defined. 1.3 Tujuan ... 2

1.4 Sistematika LaporanError! Bookmark not defined.

BAB II DASAR TEORI... Error! Bookmark not defined.

2.1 Flowmeter ... Error! Bookmark not defined.

2.2 Pengukuran Aliran FluidaError! Bookmark not defined.

2.2.1 Pengukuran Kuantitas .. Error! Bookmark not defined.

Dimana lokasi 1 adalah hulu (upstream) dari orifice, dan lokasi 2 adalah hilir (downstream) dari orifice. Dari persamaan Persamaan Bernoulli dan Persamaan Kontinuitas dapat diturunkan persamaan yang

menghubungkan antara debit aliran (Q) dengan beda tekanan statis antara upstream dan downstream (p1- p2).

Total head pada kedua tempat tersebut sama. Untuk fluida yang tidak termampatkan, hubungan antara laju aliran (Q) yang diukur dengan beda tekanan (p1 - p2) adalah :

Pemecahan untuk flowrate volumetric (Q), adalah :

2.2.3 Pengukuran Metode Diferensial Tekanan ... Error! Bookmark not defined.

2.3 Sensor Aliran Berdasarkan Tekanan .. Error! Bookmark not defined.

2.3.1 Orifice Plate ... 8

2.3.2 Pipa Venturi ... Error! Bookmark not defined.

2.3.3 Flow Nozzle ... Error! Bookmark not defined.

2.3.4 Pipa Pitot . Error! Bookmark not defined.

2.3.5 Rotameter ... 13

BAB III METODOLOGI PERCOBAAN ... Error! Bookmark not defined.

3.1 Peralatan dan BahanError! Bookmark not defined.

3.2 Prosedur PercobaanError! Bookmark not defined.

BAB IV ANALISA DATA DAN PEMBAHASAN ... Error! Bookmark not defined.

4.1 Analisa Data .. Error! Bookmark not defined.

4.2 Pembahasan ... 28

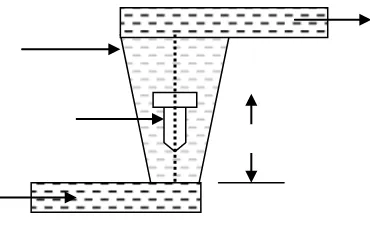

Penurunan rumus untuk mencari Q actual dari Orifice plate adalah sebagai berikut.

Gambar 4.6 Orifice Plate Pada Flowmeter

5.2 Saran ... 31

C = Koefisien Pelepasan

Δp = Perbedaan tekanan inlet dan outlet (Pa)

Ρ = Massa Jenis Fluida (Kg/m2)

Dengan menetapkan koefisien pelepasan sebesar 0.98, maka dapat dihitung Q actual dari venturimeter, yaitu dengan menggunakan data-data yang ada pada tabel 4.2, dan tebel 4.3, yang hasilnya adalah seperti pada tabel dibawah ini.

Tabel 4.6 Q Aktual Venturimeter

DAFTAR GAMBAR

Gambar 2.1 Vortex shedding flowmeter, (a) flowmeter

geometry, (b) response, (c) readout block diagram.Error! Bookmark not

Gambar 2.2 Hukum KontinuitasError! Bookmark not defined.

Gambar 2.3 Orifice Plate .... Error! Bookmark not defined.

Gambar 2.4 Pipa Venturi .... Error! Bookmark not defined.

Gambar 2.5 Flow Nozzle Error! Bookm

Gambar 2.6 Pipa Pitot Error! Bookm

Gambar 2.7 Rotameter 14

Gambar 4.1 Grafik Debit-Inlet pada Orifice Plate dan Venturimeter……….. ...18 Gambar 4.2 Grafik Debit-Outlet pada Orifice Plate dan Venturimeter………...18 Gambar 4.3 Grafik Tekanan pada Venturimeter …………20 Gambar 4.4 Grafik Tekanan pada Orifice Plate………...21

Gambar 4.5 Persamaan Venturimeter

Dikarenakan pada venturi terjadi pelepasan energi (dalam jumlah kecil) berupa panas akibat viskositas boundary layer aliran aktual, maka persamaan aliran ideal di atas dikalikan koefisien pelepasan (C) yang nilainya tergantung pada bilangan Reynold (berdasarkan geometri alir venturi).

DAFTAR TABEL

Tabel 4.1 Data Hasil PercobaanError! Bookmark not defined.

Tabel 4.2 Datasheet Flowmeter f1-21Error! Bookmark not defined.

Tabel 4.3 Tekanan pada Setiap DebitError! Bookmark not defined.

Tabel 4.4 Data Luas Penampang dan Diameter dari

Venturi meter dan Orifice Plate ... 21

Tabel 4.5 Kecepatan Aliran pada Setiap Debit ... 22

Tabel 4.6 Laju Aliran Fluida dan Kecepatan Fluida

Setiap Debit ... Error! Bookmark not defined.

Tabel 4.6 Q Aktual Venturimeter ... 24

Luas Penampang V (out) [m2]

0.000177

Diameter Orifice (in) [mm] 41.4 Luas Penampang O (in)

[m2]

0.001347

Diameter Orifice (out) [mm]

20

Luas Penampang O (out) [m2]

0.000314

Dengan demikian Maka didapatkan hubungan antara Debit dan kecepatan liran seperti pada tebel berikut

Tabel 4.5 Kecepatan Aliran pada Setiap Debit

Setelah itu dicari Q aktual dari venture meter dan orifice sebagai perbandingan terhadap Q yang sudah ditentukan oleh praktikan, dan sebagai pembuktian bahwa data serta rumus hasil penurunan dari persamaan bernauli untuk aliran fluida pada venturimeter serta orifice meter adalah benar. Penurunan dari rumus untuk mencari Q actual dari Venturimeter adalah sebagai berikut.

Q

10 0.123756 0.941808 0.123756 0.530892

21

Gambar 4.4 Tekanan pada Orifice Plate

Hubungan antara debit air dan kecepatan, dapat kita hitung dengan menggunakan persamaan kontinuitas yaitu;

dimana :

Q = Debit air (liter/s) A = Luas Penampang (m2) V = Kecepatan (m/s)

Untuk luas penampang didapatkan dari nilai diameter inlet baik venture meter maupun orifice. Seperti yang tertera pada tabel berikut.

Tabel 4.4 Data Luas Penampang dan Diameter dari Venturi meter dan Orifice Plate

Diameter Venturi (in) [mm] 41.4 Luas Penampang V (in)

[m2]

0.001347

Diameter Venturi (out) [mm]

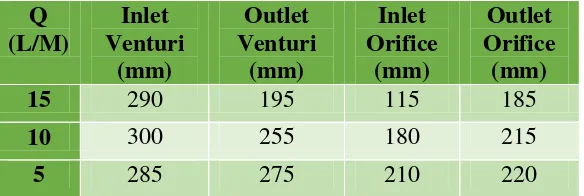

Tabel 4.3 Tekanan pada Setiap Debit

Data tekanan pada setiap debit pada tabel diatas dilihat hubungan nya dalam bentuk grafik seperti grafik dibawah ini, yaitu grafik Debit terhadap Tekanan venturimeter .

Gambar 4.3 Tekanan pada Venturimeter Q

(L/M)

P(inlet) Venturi [Pa]

P(outlet) Venturi

[Pa]

P(inlet) Orifice [Pa]

P(outlet) Orifice

[Pa]

15 2842 1911 1127 1813

10 2940 2499 1764 2107

19

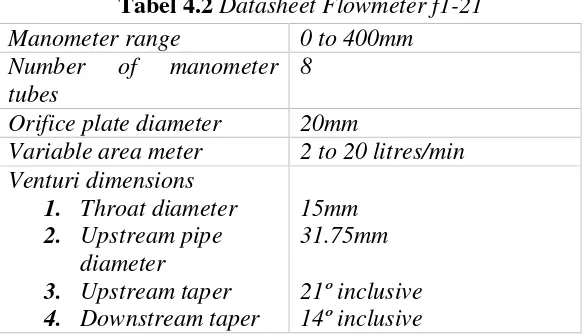

Karakteristik dari venturi maupun orifice meter yang digunakan pada ercobaan ini dapat dilihat pada tavel 4.2 dibawah yaitu tabel datasheet Flowmeter f1-21

Tabel 4.2 Datasheet Flowmeter f1-21 Manometer range 0 to 400mm

Number of manometer tubes

8

Orifice plate diameter 20mm

Variable area meter 2 to 20 litres/min Venturi dimensions

Sedangkan untuk diameter pipa inlet dan outlet baik pada venturi meter maupun orifce plate adalah sebesar 41.4 mm yang didapatkan dari keliling pipa tersebut.

Perhitungan dari Tekanan dari setiap debit dapat dilakukan berdasarkan data-data dari Tabel 4.1, dengan menggu nakan persamaan dibawah.

dimana :

= massa jenis air (Kg/m3) g = percepatan grafitasi (m/s2)

h = tinggi, dapat dilihat dari manometer (m)

Gambar 4.1 Grafik Debit-Inlet pada Orifice Plate dan Venturimeter

Sedangakan untuk perbadingan outlet pada orifice pate dan venturimeter terlihat pada gambar dibawah.

BAB IV

ANALISA DATA DAN PEMBAHASAN

4.1Analisa Data

Berdasarkan praktikum yang telah dilakukan, didapatkan data nilai inlet-outlet pada venturimeter dan orifice dengan beberapa debit dari Plant Hydrolic Bench seperti pada table berikut :

Tabel 4.1 Data Hasil Percobaan

Q dari venturimeter. Untuk perbandingan debit dan inlet antara

BAB III

METODOLOGI PERCOBAAN

3.1Peralatan dan Bahan

Peralatan yang digunakan dalam melaksanakan percobaan ini adalah sebagai berikut:

1. Plant Hydrolic Bench

2. Penggaris

3.2Prosedur Percobaan

Prosedur yang dilakukan dalam percobaan ini adalah sebagai berikut :

1. Alat atau Plant Hydrolic Bench disiapkan terlebih dahulu

2. Plant Hydrolic Bench tersebut dinyalakan

3. Debit pada Plant Hydrolic Bench diatur dengan enam variable yang berbeda yaitu 15,13,11,9,7, dan 5.

4. Nilai flow indikator yang ditunjuk pada hydrolic bench setiap variabel dengan debit yang berbeda dicatat

5. Nilai venturi meter dibandingkan dengan nilai

orifice melalui modelisasi grafik

15

Wf = berat jenis pelampung

Wff = berat jenis fluida yang mengalir

Gambar 2.7 Rotameter

Pelampung dapat dibuat dari berbagai bahan untuk mendapatkan beda kerapatan yang diperlukan (Wf-Wff)

13

Aplikasi pipa pitot :

Mengukur kecepatan pada pesawat (airspeed) Altimeter pesawat

Mengukur tekanan fluida pada wind tunnel (terowongan angin)

2.3.5Rotameter

Rotameter terdiridari tabung vertikal dengan lubang gerak di mana kedudukan pelampung dianggap vertical sesuai dengan laju aliran melalui tabung. Untuk laju aliran yang diketahui, pelampung tetap stasioner karena gaya vertical dari tekanan diferensial, gravitasi, kekentalan, dan gaya-apung akan berimbang. Jadi kemampuan menyeimbangkan diri dari pelampung yang digantung dengan kawat dan tergantung pada luas dapat ditentukan. Gaya kebawah (gravitasi dikurangi gaya apung) adalah konstan dan demikian pula gaya keatas (penurunan tekanan dikalikan luas pelampung) juga harus konstan. Dengan mengasumsikan aliran non kompresif, hasilnya adalah sebagai berikut:

Konstruksi pipa ini adalah berupa pipa biasa sedang di bagian tengah pipa diselipkan pipa kecil yang dibengkokkan ke arah inlet. Jenis pipa ini jarang dipergunakan di industri karena dengan adanya pipa kecil di bagian tengah akan menyebabkan benturan yang sangat kuat terhadap aliran fluida. Alat ini hanya dipergunakan untuk mengukur aliran fluida yang sangat lambat.

Cara kerja pitot tube :

1) Pipa yang mengukur tekanan statis terletak secara radial pada batang yang dihubungkan ke manometer (pstat)

2) Tekanan pada ujung pipa di mana fluida masuk merupakan tekanan stagnasi(p0) 3) Kedua pengukuran tekanan tersebut

dimasukkan dalam persamaan Bernoulli untuk mengetahui kecepatan alirannya

4) Sulit untuk mendapat hasil pengukuran tekanan stagnasi secara nyata karena adanya friksi pada pipa. Hasil pengukuran selalu lebih kecil dari kenyataan akibat faktor C (friksi empirik)

Gambar 2.6 Pipa Pitot

P1

Aliran fluida

P2

11

5. Beda tekanan yang diperoleh lebih besar daripada pipa venturi

6. Hasil beda tekanan cukup baik karena aliran masih laminer

Gambar 2.5 Flow Nozzle

2.3.4Pipa Pitot

Pitot tube ialah pipa terbuka kecil dimana permukaannya bersentuhan langsung dengan aliran. Terdiri dari 2 pipa, yaitu :

1) Static tube (untuk mengukur tekanan statis)

Pipa ini membuka secara tegak lurus sampai ke aliran sehingga dapat diketahui tekanan statisnya. 2) Impact/stagnation tube (untuk mengukur tekanan

stagnasi = velocity head)

Impact pressure selalu lebih besar daripada static pressure dan perbedaan antara kedua tekanan ini sebanding dengan kecepatan.[2]

P2 P1

P1 > P2

Aliran

3. Pengukuran tekana lebih baik dibandingkan orifice plate.

4. Tahan terhadapa gesakan fluida. Kerugiannya adalah:

1. Ukuiran menjadi lebih besar 2. Lebih mahal dari orifice plate

3. Beda tekanan yang ditimbulkan menjadi lebih kecil dari orifice plate.

Gambar 2.4 Pipa Venturi

2.3.3Flow Nozzle

Tipe Flow Nozzle menggunakan sebuah corong yang diletakkan diantara sambungan pipa sensor tekanan P1 dibagian inlet dan P2 dibagian outlet. Tekanan P2

lebih kecil dibandingkan P1. Sensor jenis ini memiliki

keunggulan diabanding venture dan orifice plate yaitu: 1. Masih dapat melewatkan padatan

9

Rumus ini juga berlaku untuk pipa venturi.

Gambar 2.3 Orifice Plate

2.3.2 Pipa Venturi

Pada pipa venture, pemercepat aliran fluida dilakukan dengan cara membentuk corong sehingga aliran masih dapat dijaga agar tetap laminar. Sensor tekana pertama (P1) diletakkan pada sudut tekanan

pertama dan sensor tekanan kedua diletakkan pada bagian yang plaing menjorok ke tengah. Pipa venturi biasa dipergunakan untuk mengukur aliran cairan.

Keuntungan dari pipa venturi adalah:

dimana: A = Penampang D = Debit Aliran

Karena debit fluida berhubungan langsung dengan kecepatan fluida, maka jelas kecepatan fluida dapat diubah dengan cara mengubah diameter pipa.

2.3.1 Orifice Plate

Alat ukur terdiri dari pipa dimana dibagian dalamnya diberi pelat berlubang lebih kecil dari ukuran diameter pipa. Sensor tekanan diletakan disisi pelat bagian inlet (P1) dan satu lagi dibagian sisi pelat bagian

outlet (P2). Jika terjadi aliran dari inlet ke outlet, maka

tekanan P1 akan lebih besar dari tekanan outlet P2.

Keuntungan utama dari Orfice ini adalah dari : 1. Konstruksi sederhana

2. Ukuran pipa dapat dibuat persis sama dengan ukuran pipa sambungan.

3. Harga pembuatan alat cukup murah 4. Output cukup besar

Kerugian menggunakan cara ini adalah :

1. Jika terdapat bagian padat dari aliran fluida, maka padat bagian tersebut akan terkumpul pada bagian pelat disisi inlet.

2. Jangkauan pengukuran sangat rendah

3. Dimungkinkan terjadinya aliran Turbulen

sehingga menyebabkan kesalahan pengukuran jadi besar karena tidak mengikuti prinsip aliran Laminer.

7

g = gravitasi bumi

h = tinggi fluida (elevasi)

Jika h1 dan h2 dibuat sama tingginya maka :

,

Rumus diatas hanya berlaku untuk aliran Laminer, yaitu aliran yang memenuhi prinsip kontinuitas

Gambar 2.2 Hukum Kontinuitas

Pipa pitot, orifice plate, pipa venturi dan flow Nozzle menggunakan hukum Bernoulli diatas. Prinsip dasarnya adalah membentuk sedikit perubahan kecepatan dari aliran fluida sehingga diperoleh perubahan tekanan yang dapat diamati. Pengubahan kecepatan aliran fluida dapat dilakukan dengan mengubah diameter pipa, hubungan ini diperoleh dari Hukum kontiunitas aliran fluida.

P1 P2

h2

h1

v2

Kecepatan kira-kira di mana perubahan ini terjadi dinamakan kecepatan kritis dan aliran pada tingkat kelajuan yang lebih tinggi dinamakan turbulen dan pada tingkat kelajuan lebih rendah dinamakan laminer.

Kecepatan kritis dinamakan juga angka Reynold, dituliskan tanpa dimensi:

di mana :

D = dimensi penampang arus fluida, biasanya diameter

ρ = kerapatan fluida

V = kecepatan fluida

μ = kecepatan absolut fluida

Batas kecepatan kritis untuk pipa biasanya berada diantara 2000 dan 2300.

Pengukuran aliran metoda ini dapat dilakukan dengan banyak cara misalnya: menggunakan pipa venturi, pipa pitot, orifice plat (lubang sempit), turbine flow meter, rotameter, cara thermal, menggunakan bahan radio aktif, elektromagnetik, ultar sonic dan flowmeter gyro. Cara lain dapat dikembangkan sendiri sesuai dengan kebutuhan proses. Yang dibahas dalam buku ini adalah sensor laju aliran berdasarkan perbedaan tekanan.

2.3Sensor Aliran Berdasarkan Tekanan

Metoda ini berdasarkan Hukum Bernoulli yang menyatakan hubungan :

5

7) pengukur aliran ultrasonic 8) pengukur aliran kisaran (vorteks)

Gambar 2.1 Vortex shedding flowmeter, (a) flowmeter geometry, (b) response, (c) readout block diagram.

2.2.3 Pengukuran Metode Diferensial Tekanan Jenis pengukur aliran yang paling luas digunakan adalah pengukuran tekanan diferensial. Pada prinsipnya beda luas penampang melintang dari aliran dikurangi dengan yang mengakibatkan naiknya kecepatan, sehingga menaikan pula energi gerakan atau energi kinetis. Karena energi tidak bisa diciptakan atau dihilangkan ( Hukum perpindahan energi ), maka kenaikan energi kinetis ini diperoleh dari energi tekanan yang berubah.

kapasitasnya. Pengukuran kuantitas diklasifikasikan menurut:

a.Pengukur gravimetri atau pengukuran berat b.Pengukur volumetri untuk cairan

c.Pengukur volumetri untuk gas

2.2.2 Pengukuran Laju Aliran

Laju aliran Q merupakan fungsi luas pipa A dan kecepatan V dari cairan yang mengalir lewat pipa, yakni :

Q = A.V

tetapi dalam praktek, kecepatan tidak merata, lebih besar di pusat. Jadi kecepatan terukur rata-rata dari cairan atau gas dapat berbeda dari kecepatan rata-rata sebenarnya. Gejala ini dapat dikoreksi sebagai berikut :

Q = K.A.V

dimana K adalah konstanta untuk pipa tertentu dan menggambarkan hubungan antara kecepatan rata-rata sebenarnya dan kecepatan terukur. Nilai konstanta ini bisa didapatkan melalui eksperimen.

Pengukuran laju aliran digunakan untuk mengukur kecepatan cairan atau gas yang mengalir melalui pipa. Pengukuran ini dikelompokkan lagi menurut jenis bahan yang diukur, cairan atau gas, dan menurut sifat-sifat elemen primer sebagai berikut: 1. Pengukuran laju aliran untuk cairan:

1) jenis baling-baling defleksi 2) jenis baling-baling rotasi 3) jenis baling-baling heliks 4) jenis turbin

BAB II DASAR TEORI

2.1Flowmeter

Flowmeter adalah alat untuk mengukur jumlah atau laju aliran dari suatu fluida yang mengalir dalam pipa atau sambungan terbuka. alat ini terdiri dari primary device, yang disebut sebagai alat utama dan secondary device

(alat bantu sekunder). Flowmeter umumnya terdiri dari dua bagian, yaitu alat utama dan alat bantu sekunder. Alat utama menghasilkan suatu signal yang merespons terhadap aliran karena laju aliran tersebut telah terganggu. Alat utamanya merupakan sebuah orifis yang mengganggu laju aliran, yaitu menyebabkan terjadinya penurunan tekanan. Alat bantu sekunder menerima sinyal dari alat utama lalu menampilkan, merekam, dan/atau mentrasmisikannya sebagai hasil pengukuran dari laju aliran (koestoer, 2004).

2.2Pengukuran Aliran Fluida

Pengukuran aliran mulai dikenal sejak tahun 1732 ketika Henry Pitot mengatur jumlah fluida yang mengalir. Dalam pengukuran fluida perlu ditentukan besaran dan vektor kecepatan aliran pada suatu titik dalam fluida dan bagaimana fluida tersebut berubah dari titik ke titik.

2.2.1 Pengukuran Kuantitas

1.3 Tujuan

Tujuan dari dilaksanakannya Praktikum P1 Percobaan

Flowmeter ini adalah sebagai berikut : a. mengenal flowmeter,

b. mengetahui pengukuran fluida yang masuk dan keluar dalam suatu proses,

c. membedakan antara venturimeter dan orifice plate

1.4 Sistematika Laporan

Laporan resmi Sistem instrument tentang flowmeter,

BAB I PENDAHULUAN

1.1 Latar Belakang

Dalam dunia industri pengukuran aliran fluida sangat berperan penting. Terlebih pada industry proses seperti industry minyak dan industri kimia. Pada industri proses seperti ini, memerlukan penentuan kuantitas dari suatu fluida yang mengalir didalam pipa. Alat ukur fluida yang banyak digunakan biasanya didasarkan pada perbedaan tekanan yang dihasilkan pada aliran sebelum dan sesudah melewati sensor aliran tersebut. Venturi meter dan orifice meter adalah contoh alat ukur debit aliran fluida yang pengamatannya berdasarkan pada perubahan tekanan fluida. Pemilihan sensor aliran tersebut sangat bergantung pada karakteristik dari fluida yang mengalir di dalam pipa, karena setiap fluida memiliki karakteristik tersendiri untuk sensor aliran yang berbeda. Oleh karena itu dalam praktikum ini akan dibahas mengenai laju aliran fluida yang didasarkan pada perubahan tinggi tekanan aliran, setra karakteristik dari tiap-tiap sensor aliran fluida.

1.2 Rumusan Masalah

Permasalahan yang diangkat dalam praktikum P1 Percobaan Flowmeter ini adalah sebagai berikut :

a. Apa yang dimaksud dengan flowmeter?

b. Bagaimana pengukuran Fluida yang masuk dan keluar dari suatu alat proses?