i

RANCANG BANGUN MESIN PEMBUAT PUPUK ORGANIK

GRANUL KAPASITAS 15 KG/J AM

TUGAS AKHIR

Diajukan Untuk Melengka pi Syar at Akhir Studi Dan Memper oleh Sebutan Ahli Madya

Pr ogam Studi Teknik Mesin J ur usa n Teknik Mesin

Oleh :

Amin Rahma n : NIM.3.21.09.2.03 Bodhi Febr ia nto : NIM 3.21.09.2.06 Cr ysta Aditya R. : NIM 3.21.09.2.07 Hendy Tr yas Y. : NIM 3.21.09.2.11

PROGRAM STUDI TEKNIK MESIN

J URUSAN TEKNIK MESIN

POLITEKNIK NEGERI SEMARANG

v

PEDOMAN PENGGUNAAN TUGAS AKHIR

Tugas Akhir Ahli Madya yang tidak dipublikasikan terdaftar dan tersedia di perpustakaan Politeknik Negeri Semarang adalah terbuka untuk umum dengan ketentuan bahwa hak cipta ada pada pengarang. Referensi kepustakaan diperkenankan dicatat tetapi pengutipan atau ringkasan hanya dapat dilakukan seizin pengarang dan harus disertai dengan kebiasaan ilmiah untuk menyebutkan sumbernya.

Memperbanyak atau menerbitkan sebagian atau seluruh tugas akhir haruslah seizin Pimpinan Politeknik Negeri Semarang.

vi

HALAMAN MOTTO

1. Sesungguhnya Allah tidak akan mengubah keadaan suatu kaum sehingga mereka mengubah keadaan pada diri mereka sendiri.

(Q.S. Al-Ro’ad : 11) 2. Allah SWT tidak membebani seseorang melainkan sesuai dengan

kesanggupannya.

(Q.S. Al Baqarah : 286) 3. Science without religion is blind, religion without science is lame.

(Einstein) 4. Hidup adalah serangkaian pengalaman, setiap pengalaman membuat kita lebih

besar, walaupun kita tidak menyadarinya.

(Henry Ford)

5. Orang yang berhasil akan mengambil manfaat dari kesalahan-kesalahan yang ia lakukan, dan akan mencoba kembali untuk melakukan dalam suatu cara yang berbeda.

(Dale Carnegie) 6. “You can’.. if you think can” (Anda pasti bisa bila Anda pikir bisa).

vii

HALAMAN PERSEMBAHAN

v Syukur alhamdulilah kupanjatkan kehadirat Allah SWT yang telah memberikan rahmat dan hidayahnya.

v Solawat serta salam selalu kupanjatkan juga kepada Nabi besar Muhammad SAW, Nabi akhir zaman yang selalu kami nantikan syafaatnya dihari akhir nanti.

v Terimakasih kepada Ibu Dra. S. Setyowati Rahayu, M.Si dan Bapak Drs.Amrul atas bimbingan dan semangat yang diberikan.

v Bapak dan Ibuku serta keluargaku tercinta yang telah memberikan banyak dukungan dan semangat baik secara material maupun spritural.

viii

ABSTRAK

Mesin pembuat pupuk organik granul ini merupakan mesin yang digunakan untuk membuat pupuk berbentuk butiran granul guna mempermudah penyimpanan pupuk dan nantinya akan lebih effisien dalam penggunaannya. Proses pembuatan pupuk organik granul diawali dengan pupuk kandang sebagai bahan pupuk organik yang sudah dikeringkan kemudian dihaluskan. Pupuk kandang yang sudah dihaluskan kemudian dibentuk menjadi butiran granul dengan alat pan granulator. Pupuk kandang yang sudah menjadi butiran granul kemudian dikeringkan. Mesin pan granulator ini dibuat dengan menggunakan perhitungan daya motor, perhitungan poros, perhitungan sabuk, pengaturan sudut, dan kecepatan putar pan granulator. Mesin ini memiliki dimensi 1300 [mm] x 900 [mm] x 1500 [mm] yang cocok untuk kelompok tani yang merupakan industri kecil. Mesin ini mampu mengranulkan pupuk 15 [kg/jam] dengan kapasitas produksi setiap hari 120 kg untuk 8 jam kerja perhari dan ukuran hasil pengranulan 3 [mm], 4 [mm], dan 5 [mm].

ix

ABSTRACT

Organic fertilizer granule machine is a machine used to make granule fertilizer for making easy of saving organic fertilizer and further will be efficient in use. The process of this organic fertilizer will be begun with manure as an organic fertilizer which has been dried and soften. Manure which has been soften will be sharpen as form of granule by pan granulator machine. Pan granulator is made by a calculation of power of motor, calculation of shaft, calculation of belt, adjustment of belt, and speed of spinning of pan granulator. This machine has 1300 [mm] x 900 [mm] x 1500 [mm] in dimension which is suitable for farmers in small industry. 120 kg for eight each day and the desired result of granule is 3[mm], 4 [mm], and 5 [mm]

x

PRAKATA

Puji syukur penulis panjatkan kehadirat Allah SWT, karena hanya dengan rahmat dan hidayah-Nya penulis dapat menyelesaikan penyusunan laporan tugas akhir dengan judul “Ra nca ng Bangun Mesin Pembuat Pupuk Or ganik Gr anul Kapa sita s 15 Kg/J am”. Laporan tugas akhir ini disusun untuk melengkapi syarat kelulusan pada Jurusan Teknik Mesin Program Studi Teknik Mesin Politeknik Negeri Semarang.

Dalam menyelesaikan tugas akhir ini penulis mendapatkan bantuan dari berbagai pihak, untuk itu penulis mengucapkan terima kasih kepada :

1. Allah SWT, atas semua karuniaNya.

2. Ibu dan Ayah tercinta, yang selalu mendoakan dan memberi dukungan.

3. Bapak DR. Totok Prasetyo. H, B. Eng, MT, selaku Direktur Politeknik Negeri Semarang.

4. Bapak Drs Kunto Purbono, Msc, selaku Ketua Jurusan Teknik Mesin Politeknik Negeri Semarang.

5. Bapak Joko Tri Wardoyo, ST,MT, selaku Ketua Program Studi Teknik Mesin Politeknik Negeri Semarang.

6. Ibu Dra. S. Setyowati Rahayu, M.Si. selaku pembimbing I yang telah memberikan bimbingan dan pengarahan dalam penyusunan Tugas Akhir. 7. Bapak Drs.Amrul selaku Pembimbing II yang telah memberikan bimbingan

dan pengarahan dalam penyusunan Tugas Akhir.

8. Teman–teman dan seluruh pihak yang tidak dapat kami sebutkan satu persatu, terima kasih atas segala bantuan dan dukungannya.

Penulis menyadari bahwa dalam penyusunan tugas akhir ini masih belum sempurna, kritik dan saran yang membangun penulis harapkan.

Semarang, Agustus 2012

xi

DAFTAR ISI

HALAMAN JUDUL ……….... i

HALAMAN PERNYATAAN KEASLIAN TUGAS AKHIR ……….. ii

HALAMAN PERSETUJUAN ………... iii

HALAMAN PENGESAHAN ………... iv

HALAMAN PEDOMAN PENGGUNAAN TUGAS AKHIR …………... v

HALAMAN MOTTO ... vi

HALAMAN PERSEMBAHAN ……….... vii

ABSTRAK ………. viii

ABSTRACT ………... ix

PRAKATA ………... x

DAFTAR ISI ………... xi

DAFTAR GAMBAR ... xvi

DAFTAR TABEL ... xvii

DAFTAR LAMPIRAN ... xviii

DAFTAR NOTASI ... xix

BAB I PENDAHULUAN

1.6.3 Metode pengamatan langsung ……….. 4

xii

1.6.3 Metode Pembuatan Mesin ……….... 4

1.6.4 Metode pengujian ………. 5

1.7 Sistematika Penulisan Laporan ……….………. 5

BAB II DASAR TEORI 2.1 Pupuk Organik Granul ………... 7

2.2 Cara Membuat Pupuk Granul ……….... 8

2.3 Proses Granulasi ………. 8

2.4 Bagian Utama Mesin ………... 9

2.5 Perhitungan Massa Pupuk Organik Granul Setiap Sekali Proses Penggranulan ………... 12

2.6 Perhitungan Perbandingan Transmisi Putaran ……….... 12

2.7 Perhitungan Daya Motor untuk Menggerakan Pan atau Piringan.... 13

2.8 Perhitungan Gaya Sentrifugal Pan atau Piringan ……….... 13

2.9 Perhitungan Sabuk ……….. 14

2.9.1 Perhitungan Luas Penampang Sabuk ( …...………. 14

2.9.2 Perhitungan Kecepatan Linier Sabuk ………...……….. 14

2.9.3 Perhitungan panjang sabuk ……… 15

2.9.4 Perhitungan Sudut Kontak Sabuk ………. 15

2.9.5 Perhitungan Gaya Tegang Sabuk ………... 15

2.10 Perhitungan Poros ………..……... 16

2.11 Perhitungan Puli ……….. 16

2.12 Perhitungan Bantalan ……….. 16

2.12.1 Tekanan Bantalan ... 16

2.12.2 Umur Bantalan ………. 17

2.13 Perhitungan Pasak ...17

2.14 Perhitungan Kekuatan Sambungan Las ………... 18

2.15 Perhitungan Baut ………. 19

BAB III PERTIMBANGAN DESAIN 3.1 Perancangan ……… 20

xiii

3.3 Pemilihan Desain ……… 22

3.3.1 Alternatif Desain I ………. 23

3.3.2 Alternatif Desain II ……… 25

3.3.3 Alternatif Desain III ……….. 27

3.4 Perbandingan Alternatif Desain ………. 31

3.5 Analisa ……… 34

3.6 Evaluasi ………... 34

BAB IV PE RHITUNGAN MESIN 4.1 Perhitungan Massa Pupuk Organik Granul Setiap Sekali Proses Penggranulan ………. 35

4.2 Perhitungan Perbandingan Transmisi Putaran ……….…... 36

4.3 Perhitungan Daya Motor untuk Menggerakan Pan atau Piringan... 37

4.4 Perhitungan Gaya Sentrifugal Pan atau Piringan ……….... 37

4.5 Perhitungan Sabuk ……….. 38

4.6.1 Perhitungan Poros Pan ……….. 42

xiv

4.11.1Perhitungan Baut pada Poros Rangka ... 52

4.11.2 Perhitungan Baut pada Poros Pan ... 53

xv

5.2.4 Perhitungan Biaya Pembeliaan Bahan, Perakitan, dan Cat … 103

5.2.5 Biaya Pengerjaan Komponen Non Standar ... 103

5.2.6 Biaya Perakitan ... 103

5.2.7 Total Biaya Pembuatan Mesin ... 103

5.3 Perhitungan Break Event Point (BEP) ... 104

xvi

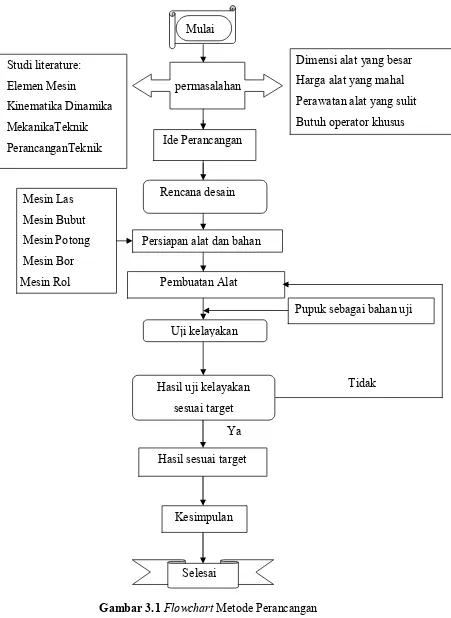

Ga mbar 3.1 Flowchart Metode Perancangan ... 21

xvii

DAFTAR TABEL

Tabel 3.1 Perbandingan nilai prioritas masing-masing kriteria ... 29

Tabel 3.2 Tabel Penilaian Kelompok Petani Lohjinawi II oleh Bapak Rujito SE.. 30

Tabel 3.3 Pemilihan alternatif desain terbaik ... 31

Tabel 3.4 Tabel Penilaian Kelompok Petani Lohjinawi II oleh Bapak Madiyono..31

Tabel 3.5 Pemilihan alternatif desain terbaik ... 32

Tabel 3.6 Tabel Penilaian Kelompok Petani Lohjinawi II oleh Bapak Tritanto... 33

Tabel 3.7 Pemilihan alternatif desain terbaik ... 33

Tabel 5.1 Pengerjaan Poros Pan………...………… 64

Tabel 5.2 Pengerjaan Poros Rangka………... 68

Tabel 5.3 Pengerjaan Rangka Atas ……... 72

Tabel 5.4 Pengerjaan Rangka Bawah ………... 78

Tabel 5.5 Pengerjaan Dudukan Reducer dan Elektrik Motor ………... 83

Tabel 5.6 Pengerjaan Pengatur Sudut ……... 88

Tabel 5.7 Pengerjaan Pan ... 90

T abel 5.8 Pengerjaan Pengaduk (Scrub) ... 96

T abel 5.9 Tarif Sewa Mesin ... 100

T abel 5.10 Biaya Permesinan ... 101

T abel 5.11 Harga Bahan Komponen ... 101

T abel 5.12 Harga Komponen Non Standar ... 102

T abel 5.13 Harga Komponen Standar ... 102

T abel 5.14 Harga Bahan Perakitan dan Pengecatan ... 103

T abel 6.1 Hasil Pengujian Percobaan 1 ... 110

T abel 6.2 Hasil Pengujian Percobaan 2 ... 110

xviii

DAFTAR LAMPIRAN

Lampiran 1. Pemilihan tipe sabuk-V standar Lampiran 2. Tabel Ukuran Sabuk

Lampiran 3. Penampang dan Diagram Pemilihan Sabuk-V Lampiran 4. Koefisien Gesek Sabuk dan Puli

Lampiran 5. Tekanan maksimum pada bantalan Lampiran 6. Beban ekivalen pada bantalan Lampiran 7. Tabel Ukuran Pasak dan Alur Pasak

Lampiran 8. Tabel baja karbon untuk konstruksi mesin dan baja batang yang difinis dingin untuk poros

Lampiran 9. Konversi Satuan Lampiran 10. Lambang Pengelasan Lampiran 11. Gambar Sambungan Las

Lampiran 12. Tabel Cara Menyatakan Konfigurasi Permukaan Pada Gambar Lampiran 13. Kecepatan Potong Pembubutan

xx

Sf2 = Faktor keamanan untuk pengaruh kekasaran dan alur pasak

xxi

tn = Kelonggaran waktu pemesinan [menit]

Tt = Total waktu pemesinan [menit]

L = Panjang pengfraisan [mm]

lu = Panjang langkah akhir [mm] Z = Jumlah gigi pisau/cutter

sr = Kecepatan pemakanan [mm/menit]

sz = Pemakanan tiap gigi [mm/gigi]

L = Panjang pemakanan pengeboran bor [mm] l = Kedalaman lubang [mm]

1

BAB I

PENDAHULUAN

1.1 Lata r Belakang Masalah

Penggunaan pupuk kimia berlebihan secara terus-menerus yang dianggap mampu meningkatkan kesuburan tanah oleh para petani selama ini justru malah menjadi penyebab menurunnya kualitas tanah. Seperti tanah menjadi keras dan keseimbangan unsur hara yang terkandung dalam tanah ikut terganggu. Seperti pada kasus di beberapa daerah di Indonesia, lahan pertanian mengalami kejenuhan fosfat dan kalium karena penggunaan pupuk NPK yang berlebihan dan tidak seimbang.

Cara yang paling efektif untuk memperbaikinya adalah mengembalikan bahan organik dalam bentuk pupuk organik ke lahan pertanian. Untuk memberi kemudahan bagi petani dalam melakukan pemupukan, maka pupuk organik yang diberikan ke lahan pertanian dibuat dalam bentuk pupuk organik granul. Di daerah Temanggung tepatnya di Desa Kebon Wonokerso, Kecamatan Tembarak kelompok petani disana mulai memahami efek dari pupuk kimia. Sehingga para petani beralih menggunakan pupuk organik, tetapi saat ini para petani masih memakai pupuk organik curah yang cara penyimpanannya dan pemakaiannya masih kurang effisien. Dalam 1 hektar membutuhkan ±2000 [kg] pupuk curah.

2

Nantinya alat ini akan membantu petani membuat pupuk organik dalam bentuk granul. Alat pembuat pupuk organik granul ini bisa menjadi inspirasi oleh para petani lain untuk meningkatkan hasil pertanian mereka.

1.2 Per umusa n Ma salah

Berdasarkan uraian diatas, maka penulis menemukan adanya beberapa permasalahan yang terjadi, yaitu:

a. Pemakaian pupuk yang tidak effisien karena petani masih menggunakan pupuk dalam bentuk curah.

b. Belum adanya mesin pembuat pupuk organik granul dikalangan petani desa Kebon Wonokerso Tembarak Temanggung.

c. Mesin yang ada di pasaran mempunyai dimensi yang besar dengan tinggi keseluruhan 5 [m], panjang 4 [m], lebar 3 [m]. Membutuhkan daya yang besar sehingga tidak dapat di operasikan di pedesaan dengan kemampuan daya yang kecil.

1.3 Alasan Pemilihan J udul

Dalam penyusunan laporan tugas akhir ini penulis memberikan judul

“ Rancang Bangun Mesin Pembuat Pupuk Or ga nik Gr anul Kapa sita s 15 Kg/J am”.

Hal-hal yang mendasari pemilihan judul tugas akhir ini adalah:

a. Seiring dengan melimpahnya bahan pupuk organik di desa Kebon Wonokerso kecamatan Tembarak Temanggung dan belum tersedianya alat pembuat pupuk organik granul kami bermaksud untuk membantu para petani agar dapat membuat pupuk organik granul sendiri dengan mesin pembuat pupuk granul.

3

c. Harga dari mesin pembuat pupuk granul yang sudah ada sekarang sangat mahal untuk petani, maka dari itu kami akan membantu membuatkan mesin dengan harga yang lebih terjangkau.

1.4 Tujuan Penulisan

Tujuan dari pembuatan Tugas Akhir ini dapat dibagi menjadi dua yaitu tujuan akademis dan tujuan teknis.

1.4.1. Tujuan Akademis

a. Melengkapi syarat membuat Tugas Akhir pada Jurusan Teknnik Mesin, Program Studi Teknik Mesin Politeknik Negeri Semarang. b. Dapat mengembangkan ilmu pengetahuan yang diperoleh selama

studi pada Program Studi Teknik Mesin. 1.4.2. Tujuan Teknis

Tujuan utama dari laporan Tugas Akhir ini adalah membuat rancang bangun mesin pembuat pupuk organik granul dengan kapasitas 15 [kg/jam]. Mesin ini nantinya akan menjadi inspirasi para petani untuk membuat pupuk organik granul sendiri karena dimensi yang dibuat tidak besar. Tinggi keseluruhan mesin 1,5 [m] , panjang 1,2 [m] dan lebar 0,9 [m]. Untuk dimensi dari pan granulator sendiri berdiameter 1 [m] dengan tinggi pan 0,15 [m], kecepatan putar 15 [rpm], menggunakan motor listrik sebagai penggerak utamanya.

1.5 Ma nfa at Ranca ng Bangun

a. Dapat digunakan sebagai alat pembuatan pupuk organik granul oleh kelompok petani Lohjinawi II di desa Kebon, kecamatan Tembarak Temanggung.

b. Dapat digunakan sebagai alat bantu para petani dalam membuat pupuk organik granul sendiri.

4

d. Dapat diterapkan di daerah perkebunan maupun pertanian agar para petani dapat membuat pupuk granul sendiri.

1.6 Metode Penulisan

1.6.1 Metode Bimbingan

Metode ini bertujuan untuk mendapatkan bimbingan dan pengarahan dari dosen pembimbing dalam merancang suatu alat, penyusunan laporan, dan masukan materi selama penyusunan tugas akhir.

1.6.2 Studi Kepustakaan

Metode ini digunakan guna memperoleh materi-materi dari studi literature atau referensi perpustakaan yang berkaitan dengan topik yang telah ditentukan.

1.6.3 Metode Pengamata n Langsung

Metode pengamatan langsung merupakan metode yang dilakukan dengan mengamati secara langsung terhadap obyek yang berhubungan dengan pembuatan pupuk organik granul.

1.6.4 Metode Perancangan

Merencanakan bentuk dan ukuran mesin dan mempersiapkan bahah-bahan dan peralatan-peralatan yang akan digunakan.

1.6.5 Metode Pembuatan Mesin

Adapun langkah pembuatan mesin pembuat granul adalah : a. Dirancang bentuk mesin kemudian digambar.

b. Dipilih bahan yang akan digunakan untuk membuat mesin pembuat granul.

c. Dilakukan pengukuran terhadap bahan-bahan yang akan digunakan sesuai dengan ukuran yang telah ditentukan, kemudian dilakukan proses permesinan.

5 1.6.6 Metode pengujian

Pengujian dilakukan untuk mendapatkan ukuran granul sesuai yang diinginkan dengan mengambil sampel dari hasil granul. Kemudian dilanjutkan dengan menghitung berat granul dalam kisar waktu tertentu yang nantinya apakah dapat mencapai target kapasitas 15 [kg/jam]. Untuk proses penyortiran ukuran dari 3 [mm], 4 [mm], sampai dengan 5 [mm] dilakukan dengan ayakan dengan ukuran yang diperlukan. Proses penyortiran merupakan proses lanjutan setelah hasil granul selesai dikeringkan. Ayakan merupakan alat tersendiri yang bukan merupakan alat pembuat granul.

1.7 Sistematika Penulisa n Lapor an

Dalam penulisan laporan tugas akhir ini terbagi dalam bab – bab yang menguraikan secara rinci dari laporan tugas akhir. Adapun sistematika penulisan yang digunakan sebagai berikut :

Bab I Pendahuluan

Membahas tentang latar belakang, alasan pemilihan judul, perumusan masalah, tujuan, manfaat rancang bangun, metode penulisan, dan sistematika penulisan.

Bab II Dasar Teor i

Berisikan tentang rumus-rumus yang digunakan untuk perhitungan dari bermacam aspek yang berhubungan dengan mesin yang akan dibuat dan juga penjelasan mengenai bahan bahan yang dipakai.

Bab III Per timbangan Desa in

6 Bab IV Per hitunga n Mesin

Berisikan tentang penghitungan dari bermacam aspek dalam pembuatan Mesin Pembuatan Pupuk Organik Granul yang meliputi dari konstruksi, bahan yang digunakan, dan perhitungan kecepatan putaran agar didapat kapasitas yang diinginkan.

Bab V Pr oses Penger jaan, Per akitan dan Biaya Produksi

Berisi tentang langkah-langkah pengerjaan, perakitan dan perhitungan waktu dan rincian biaya pembuatan tugas akhir. Bab VI Pengujian dan Pera watan Mesin

Bab ini berisikan tentang pengujian alat yang dibuat serta analisa data yang diperoleh dari percobaan-percobaan dan perawatan.

Bab VII Penutup

Berisi kesimpulan dan saran dari pembuatan tugas akhir. Daftar Pustaka

Berisi tentang literature-literature yang dipakai sebagai penunjang yang berhubungan dengan tugas akhir.

Lampiran

7

BAB II

VASAR TEORI

2.1. Pupuk Organik Granul

Pupuk organik granul adalah pupuk yang terbuat dari sisa-sisa makhluk hidup yang diolah melalui proses pembusukan (dekomposisi) berbentuk bulatan dengan ukuran 3 [mm],4 [mm],5 [mm]. Pupuk organik granul umumnya memiliki kepadatan tertentu sehingga tidak mudah diterbangkan angin dan hanyut terbawa air. Bahan yang terkandung pada pupuk organik granul berupa pupuk kandang. Pupuk kandang adalah pupuk organik yang berasal dari kotoran ternak. Pupuk kandang adalah bahan baku utama pembuatan pupuk organik granul. Kualitas pupuk organik mempengaruhi kualitas pupuk yang digunakan. Pupuk kandang berupa penguraian materi organik, seperti sisa makanan, kotoran ternak, limbah ikan. Proses penguraian menjadi bentuk yang lebih sederhana ini dilakukan secara biologis dengan bantuan mikroorganisme seperti bakteri, fungi, dan aktinomicetes. Proses penguraian memerlukan kondisi yang optimal seperti ketersediaan nutrisi yang memadai, udara yang cukup, dan kelembaban yang tepat. Semakin sesuai kondisi lingkungannya, maka semakin cepat proses penguraiannya dan semakin tinggi pula mutu kandangnya.

8 2.2. Cara Membuat Pupuk Granul

Pupuk organik bisa dibuat dalam bermacam-macam bentuk. Bisa dibuat curah, tablet, pelet, briket, atau granul. Pemilihan bentuk ini tergantung pada penggunaan, biaya, dan aspek-aspek pemasaran lainnya. Salah satu bentuk yang banyak dipakai adalah granul. Membuat pupuk granul sebenarnya tidak terlalu sulit. Secara garis besar pupuk granul dapat dibuat dengan cara seperti di bawah ini :

a. Pengeringan Bahan

b. Penggilingan dan Pengayakan

c. Penambahan Bahan-Bahan Lain

d. Granulasi

e. Pengemasan

Proses pembentukan pupuk organik menjadi butiran-butiran pupuk/granul yaitu dengan proses granulasi.

2.3. Proses Granulasi

Pupuk kandang dimasukkan ke dalam piringan granulator. Pengisian pupuk ke dalam piringan granulator dilakukan secara bertahap dengan menggunakan sekop atau menumpahkannya dari dalam karung. Sebaiknya, proses ini dilakukan dalam keadaan piringan berotasi sehingga pupuk dapat langsung bergerak mengikuti perputaran piringan.

9 2.4. Bagian Utama Mesin

Mesin pembuat pupuk organik granul ini terdiri dari berbagai macam komponen, sebagai berikut:

a. Motor AC

Gambar 2.1 Motor Listrik

Motor AC 1 fasa dengan arah putaran searah jarum jam yang berfungsi sebagai penggerak utama, menyalurkan putaran ke reducer, poros, dan memutarkan pan mempunyai spesifikasi daya 1 [Hp], putaran motor 2800 [rpm], dengan voltage 220 [volt].

b. Reducer

Gambar 2.2 Reducer

Reducer berfungsi untuk menurunkan putaran motor dengan perbandingan putaran yang digunakan adalah 1 : 30.

c. Rangka Mesin

10

Rangka mesin berfungsi untuk menopang semua komponen mesin. Terdiri dari : rangka atas dengan dimensi 850 [mm] x 700 [mm] x 750 [mm] dan bawah berdimensi 800 [mm] x 900 [mm] x 760 [mm], rangka bawah menopang rangka atas dengan bantuan poros dan pillow block yang terpasang pada rangka bawah, rangka atas menopang motor AC, reducer, pillow block, poros, pan, dan sprayer.

d. Pan

Gambar 2.4 Pan

Pan berfungsi untuk menampung pupuk yang akan dibentuk menjadi pupuk granul dengan cara diputar. Pan mempunyai dimensi ø 1000 [mm] x 150 [mm].

e. Poros

Gambar 2.5 Poros

11 f. Roda gigi

Gambar 2.6 Roda Gigi

Roda gigi lurus berfungsi sebagai penerus daya antara reducer ke poros pan. Roda gigi dari reducer berdimensi ø115 [mm] dengan modul 2, roda gigi dari poros pan berdimensi ø380 [mm] dengan modul 2.

g. Pillow Block

Gambar 2.7Pillow Block

Berfungsi sebagai rumah bantalan (bearing) poros untuk menahan beban dari poros. Terdapat 4 pillow block, 2 dipasang di rangka bawah untuk rumah bantalan poros penghubung ke rangka atas jenis pillow block 205, 2 dipasang di rangka atas untuk rumah bantalan poros yang sesumbu dengan pan jenis pillow blosk 206.

h. ’V’ Belt

Gambar 2.8 V-Belt

’V’ Belt berfungsi sebagai penerus daya antara puli motor listrik ke puli

12 i. Puli

Gambar 2.9 Puli

Puliberfungsi sebagai penerus daya dari motor listrik ke reducer. Terdapat 2 puli, puli di motor listrik dan puli di reducer.

j. Batang Sudut

Gambar 2.10 Batang Sudut Berfungsi untuk mengatur sudut kemiringan pan.

2.5 Perhitungan Massa Pupuk Organik Granul Setiap Sekali Proses Penggranulan

Target produksi tiap hari =

Target produksi tiap jam =

2.6 Perhitungan Perbandingan Transmisi Putaran

1 2

2 1

d d n

n (Sularso, 2008)

Dengan : n1 = putaran poros pertama (rpm)

n2 = Putaran poros kedua (rpm)

d1 = diameter puli penggerak (mm)

13

2.7 Perhitungan Vaya Motor untuk Menggerakan Pan atau Piringan

Kecepatan sudut yang terjadi pada pan atau piringan ( ) menurut (R.S. Khurmi, 2005) dapat dihitung dengan rumus :

ω= .π. Keterangan :

ω = Kecepatan sudut [rad/s]

n = Putaran [rpm]

Torsi yang digunakan untuk menggerakan poros dapat dihitung menggunakan rumus : ( R.S. Khurmi, 2005) dapat dihitung menggunakan rumus :

P = T.ω

Keterangan :

T : Torsi [ Nm ]

Pd : Daya rencana [Nm/s]

ω : Kecepatan sudut [rad/s]

2.8 Perhitungan Gaya Sentrifugal Pan atau Piringan

Fc = m.v2 (Sularso, 2008)

Keterangan :

Fc = Gaya Sentrifugal [N]

14 2.9 Perhitungan sabuk

Untuk mentransmisikan daya dengan jarak poros yang relatif jauh digunakan sabuk. Sabuk yang digunakan dalam perencanaan ini adalah sabuk V tipe A berdasarkan atas daya yang ditransmisikan 1 [Hp] dan putaran 2800 [rpm].

Alasan pemilihan transmis sabuk-V dengan tipe A adalah : a. Alasan pemilihan sabuk jenis V :

- Mampu bekerja dengan halus dan tidak bersuara berisik jika dibanding dengan transmisi roda gigi maupun transmisi rantai

- Mudah didapatkan dipasaran

- Harga murah

- Memiliki gaya gesek yang besar karena pangaruh bentuk puli sehingga tidak

mudah selip. (Sularso, 2008)

- Menghasilkan transmisi daya yang besar pada tegangan yang relative rendah.

(Sularso,2008)

b. Alasan pemilihan sabuk tipe A :

- Putaran puli kurang dari 6000 (rpm)

2.9.1 Perhitungan Luas Penampang Sabuk ( )

A = (l . t ) − 2( . t . l ) (R.S. Khurmi, 2005)

2.9.2 Perhitungan Kecepatan Linier Sabuk

= . .. [m/s] (Sularso,2008)

Dengan : v = kecepatan sabuk [m/s]

15

2.9.4 Perhitungan Sudut Kontak Sabuk

Sin α = ( ) (R.S. Khurmi, 2005)

2.9.5Perhitungan Gaya Tegang Sabuk

Koefisien antara sabuk dan puli (µ) :

16

Daya yang dibutuhkan oleh puli : P = W . vp . jumlah puli 2.12.1 Tekanan Bantalan

17 2.12.2 Umur Bantalan

Pengertian umur bantalan gelinding menurut (Stolk-Kros,1986) yaitu sebuah bantalan gelinding didefinisikan laju putaran L (atau jumlah jam kerja Lh

pada jumlah perputaran konstan ) yang dijalani oleh bantalan sebelum terjadi gejala kelelahan bahan pada satu elemen gelindingnya.

L = [ ]k x 106

Dimana :

L = Umur bantalan [putaran] C = Beban gerak dasar [N] W= Beban gerak equivalent [N] k = Koefisien ball bearing

2.13 Perhitungan Pasak Tegangan geser yang diizinkan( ) :

τ = τ

18

Keterangan :

Harga untuk pasak Sf1 : 6 , Sf2 : 3 (Sularso,2008)

Sf1 = faktor keamanan untuk pengaruh massa.

Sf2= faktor keamanan untuk pengaruh kekasaran dan alur pasak

τ ≥ . (Sularso, 2008 )

τ ≥ τ

Tekanan permukaan yang terjadi pada pasak (Ps) :

Ps = .( ) (Sularso, 2008)

Keterangan :

Ft = gaya tangensial pada pasak [N]

l = panjang pasak [mm]

t1 = kedalaman alur pasak pada poros [mm]

t2 = kedalaman alur pasak pada puli [mm]

2.14 Perhitungan Kekuatan Sambungan Las

Konstruksi pembuatan pupuk granul menggunakan sambungan las sudut. Menurut (Rilles M.Wattimena 2008) las sudut adalah logam tambahan harus ditambahkan pada sudut tegak lurus antara bagian-bagian yang hendak dilas,sebagai alat penyambung permanen dari bagian mesin , pengelasan merupakan sambungan

yang lebih kuat dan ringan dibandingkan dengan sambungan keling .Gaya ( ) yang

mampu di tahan oleh sambungan las sudut ini sebagai berikut .

=√ . Dimana :

L : lebar yang hendak dilas [mm] t : tebal benda kerja [mm]

19 2.15 Perhitungan Baut

t = (Khurmi,2005)

g = 0,8 x t

Dimana : t : Tegangan tarik ijin [N/mm2]

t : Tegangan tarik [N/mm2]

g : Tegangan geser ijin [N/mm2]

v : Faktor keamanan

2.15.1 Perhitungan Baut pada Poros Rangka

Beban yang diterima pada poros rangka adalah

F =

Diameter minimal baut yang digunakan

g ≥

. 2 ...(Sularso.2008)

Dimana : g = Tegangan geser yang diijinkan [N/mm2]

F = Gaya yang diterima tiap baut [N]

d = Diameter baut yang digunakan [mm]

2.15.2 Perhitungan Baut pada Poros Pan

Beban yang diterima pada poros pan adalah

F =

Diameter minimal baut yang digunakan

g ≥

. 2 ...(Sularso.2008)

Dimana : g = Tegangan geser yang diijinkan [N/mm2]

F = Gaya yang diterima tiap baut [N]

20

BAB III

PERTIMBANGAN DESAIN

3.4 Perancangan

Pembuatan rancang bangun mesin pembuat pupuk organik granul juga mengalami tahap analisa. Sebelum menjadi sebuah mesin yang pasti, dibuat suatu rancangan terlebih dahulu. Langkah-langkah dalam perancangan pembuatan mesin :

Langkah pertama dalam rancang bangun mesin pembuat pupuk organik granul adalah meninjau masalah dari mesin yang ada dipabrik yang tidak sesuai dengan petani. Langkah ini dilakukan untuk mencari informasi tentang permasalahan yang muncul, dari masalah tersebut nantinya dijadikan sebagai dasar untuk membuat perencanaan mesin pembuat pupuk organik granul.

Langkah kedua adalah pembuatan dan perakitan alat. Metode ini meliputi pembuatan komponen-komponen mesin dan merakitnya menjadi sebuah mesin rancangan yang diinginkan.

Langkah ketiga adalah, pengujian mesin. Langkah ini dilakukan untuk mengetahui tingkat keberhasilan secara fungsional maupun operasional perancangan dan pembuatan mesin pembuat pupuk organik granul. Apabila masih ada kekurangan maka mesin dapat diperbaiki dan disempurnakan kembali sehingga tujuan pembuatan mesin ini dapat tercapai.

21

Gambar 3.4Flowchart Metode Perancangan Persiapan alat dan bahan

Pembuatan Alat

Pupuk sebagai bahan uji

Kesimpulan Mulai

Ide Perancangan

22 3.2 Pencarian Alternatif Desain

Berdasarkan masalah yang ada, sehingga diperlukan beberapa alternatif desain mesin yang nantinya akan dijadikan pertimbangan untuk menentukan mesin yang akan dibuat. Pemilihan desain berdasarkan nilai atau kriteria desain yang telah ada. Kriteria ini dikelompokkan menjadi dua yaitu:

4. Kriteria yang harus dipenuhi, antara lain: a. Mesin yang dibuat dapat menghemat tempat. b. Mesin yang aman bagi operator.

c. Mempunyai kapasitas produksi 15 kg/jam.

d. Pengoperasian tidak memerlukan operator khusus.

2. Kriteria yang diharapkan,antara lain:

a. Hasil granul sesuai dengan yang di harapkan (3mm, 4mm, 5mm)

b. Mudah dalam melakukan perawatan mesin.

c. Harga mesin lebih murah.

3.3 Pemilihan Desain

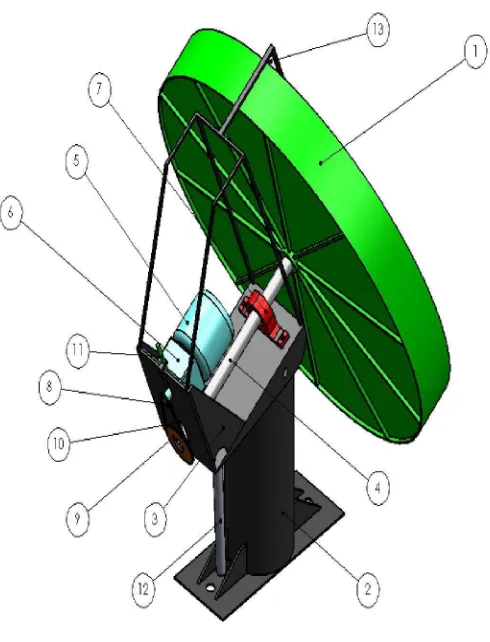

23 3.3.4 Alternatif Desain I

Gambar 3.2 Alternatif Desain I

Keterangan : 1) Pan

2) Tiang penyangga 3) Meja

4) Poros penggerak 5) Motor Listrik 6) Reducer 7) Pillo block

8) Pinion

9) Gear

10) Rantai

24 Prinsip Kerja Alternatif Desain I :

Pupuk kandang yang telah melalui proses pengeringan, penggilingan bahan, dan pengayakan sampai bentuk pupuk kandang halus, pupuk kandang yang telah halus dimasukkan ke dalam piringan granulator. Pengisian pupuk ke dalam piringan granulator dilakukan secara bertahap dengan menggunakan sekop atau menumpahkannya dari dalam karung. Sebaiknya, proses ini dilakukan dalam keadaan piringan berotasi sehingga pupuk dapat langsung bergerak mengikuti perputaran piringan.

Selama proses granulasi berlangsung, semprotkan larutan molase 5%. Sebaiknya, penyemprotan dilakukan secara merata dan sedikit demi sedikit agar pupuk tidak menggumpal. Pupuk yang saling merekat akan berputar mengikuti gerakan piringan. Gerakan perputaran ini akan menyebabkan terbentuknya butiran-butiran granul yang semakin besar. Karena itu, perlu dilakukan pengadukan untuk mencegah terbentuknya butiran berukuran lebih dari 5 mm yang terakumulasi di bagian bawah piringan. Pengadukan juga berfungsi untuk mencegah terbentuknya kerak pada dinding piringan.

a. Kelebihan Alternatif Desain I:

1) Kapasitas lebih banyak, dengan pan yang besar,

2) Terdapat pengaduk pada pan, yang membuat pan tidak lengket saat

proses pembuatan granul

3) Hasil granul yang didapat lebih besar, b. Kekurangan Alternatif Desain I:

1) Terlalu banyak menghabiskan tempat, karena dimensinya besar dengan lebar maksimal 150 cm, tinggi maksimal 400 cm, dan panjang maksimal 300 cm.

2) Hanya untuk industri menengah ke atas,

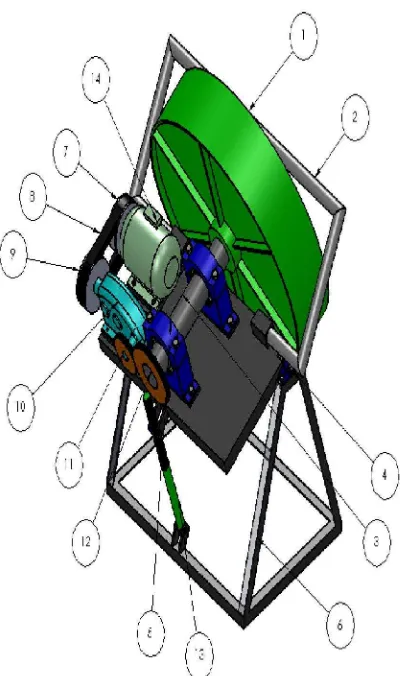

25 3.3.2 Alternatif Desain II

Gambar 3.3 Alternatif Desain II Keterangan :

1) Pan 2) Sprayer

3) Poros penggerak 4) Poros rangka 5) Pillow block

6) Rangka

7) Pulley elektrik motor

8) Belt

9) Pulley reducer 10) Reducer 11) Pinion 12) Gear

26 Prinsip Kerja Alternatif Desain II :

Pupuk kandang yang telah melalui proses pengeringan, penggilingan bahan, dan pengayakan sampai bentuk pupuk kandang halus, pupuk kandang yang telah halus dimasukkan ke dalam piringan granulator. Pengisian pupuk ke dalam piringan granulator dilakukan secara bertahap dengan menggunakan sekop atau menumpahkannya dari dalam karung. Sebaiknya, proses ini dilakukan dalam keadaan piringan berotasi sehingga pupuk dapat langsung bergerak mengikuti perputaran piringan.

Selama proses granulasi berlangsung, semprotkan larutan molase 5%. Sebaiknya, penyemprotan dilakukan secara merata dan sedikit demi sedikit agar pupuk tidak menggumpal. Pupuk yang saling merekat akan berputar mengikuti gerakan piringan. Gerakan perputaran ini akan menyebabkan terbentuknya butiran-butiran granul yang semakin besar. Karena itu, perlu dilakukan pengadukan untuk mencegah terbentuknya butiran berukuran lebih dari 5 mm yang terakumulasi di bagian bawah piringan. Pengadukan juga berfungsi untuk mencegah terbentuknya kerak pada dinding piringan.

a. Kelebihan Alternatif Desain II:

1) Menggunakan satu motor, sehingga daya listrik yang diperlukan sedikit.

2) Dapat digunakan untuk industri rumah tangga, 3) Sudut pan granulator bisa diatur sesuai effektivitas,

4) Tidak membutuhkan ruang yang besar.

b. Kekurangan Alternatif Desain II:

1) Konstruksi tidak kokoh, hanya memakai 1 penyangga,

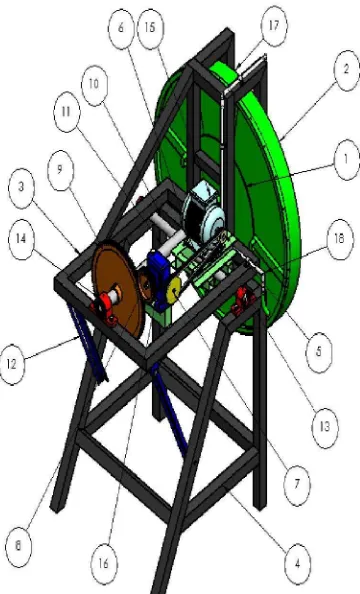

27 3.3.3 Alternatif Desain III

Gambar 3.4 Alternatif Desain III Keterangan :

1) Piringan Pan 2) Pan

3) Rangka Atas

4) Rangka Bawah

5) Puli Elektrik Motor 6) Belt

7) Puli Reducer 8) Pinion 9) Gear

10) Poros Rangka

28 Prinsip Kerja Alternatif Desain III :

Pupuk kandang yang telah melalui proses pengeringan, penggilingan bahan, dan pengayakan sampai bentuk pupuk kandang halus, pupuk kandang yang telah halus dimasukkan ke dalam piringan granulator. Pengisian pupuk ke dalam piringan granulator dilakukan secara bertahap dengan menggunakan sekop atau menumpahkannya dari dalam karung. Sebaiknya, proses ini dilakukan dalam keadaan piringan berotasi sehingga pupuk dapat langsung bergerak mengikuti perputaran piringan.

Selama proses granulasi berlangsung, semprotkan larutan molase 5%. Sebaiknya, penyemprotan dilakukan secara merata dan sedikit demi sedikit agar pupuk tidak menggumpal. Pupuk yang saling merekat akan berputar mengikuti gerakan piringan. Gerakan perputaran ini akan menyebabkan terbentuknya butiran-butiran granul yang semakin besar. Karena itu, perlu dilakukan pengadukan untuk mencegah terbentuknya butiran berukuran lebih dari 5 mm yang terakumulasi di bagian bawah piringan. Pengadukan juga berfungsi untuk mencegah terbentuknya kerak pada dinding piringan.

a. Kelebihan Alternatif Desain III:

1) Alat ini dapat digunakan untuk industri rumah tangga, 2) Sudut/kemiringan pan dapat diatur,

3) Perawatan mudah karena dimensi alat ini tidak membutuhkan banyak tempat,

4) Tidak membutuhkan operator khusus untuk mengopersaikan alat,

5) Konstruksi kokoh dengan menggunakan 2 penyangga.

6) Getaran lebih kecil,

b. Kekurangan Alternatif Desain III:

1) Memasukkan pupuk ke dalam pan masih menggunakan alat

29 3.4 Perbandingan Alternatif Desain

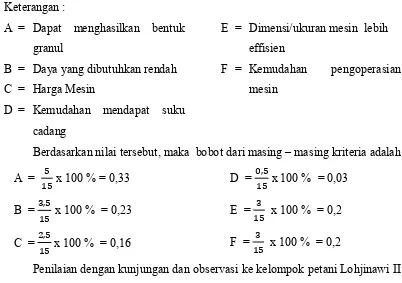

Berdasarkan beberapa alternatif desain yang diajukan, perlu dipilih beberapa pertimbangan terbaik dengan perbandingan nilai prioritas masing-masing kriteria desain mesin sehingga didapat desain yang paling baik dan sesuai dengan yang diinginkan, untuk mendapatkan desain yang terbaik dan sesuai, penulis melakukan penilaian dengan kunjungan dan observasi ke kelompok petani Lohjinawi II di desa Kebon Wonokerso Tembarak Temanggung dengan cara memberi lembar penilaian kepada petani di daerah tersebut dan dalam proses penilaian terhadap pilihan alternatif desain adalah dengan cara membandingkan setiap kriteria dengan semua kriteria yang ada satu persatu secara berpasangan. Dalam penilaian kedua buah kriteria tersebut , maka kriteria yang mempunyai kategori penting diberikan nilai 1, sedangkan untuk kriteria yang dianggap kurang penting diberikan nilai 0. Jika sama – sama penting maka nilainya 0,5. Setiap kriteria dibandingkan dengan semua kriteria satu persatu secara berpasangan diberi nilai, setiap nilai kriteria dijumlahkan untuk kemudian digunakan sebagai prosentase untuk menentukan jumlah bobot dengan skala 100 (persen). Jumlah kombinasi pasangan untuk dibandingkan secara berpasangan adalah 15 buah sesuai dengan

rumus nCr =

2 1) (n

n , dimana n = 6 (jumlah kriteria).

Tabel 3.4Perbandingan nilai prioritas masing-masing kriteria

Kriteria Perbandingan masing-masing kriteria Jumlah

A 1 1 1 1 1 5

Jumlah Nilai Kriteria 15

30

Berdasarkan nilai tersebut, maka bobot dari masing – masing kriteria adalah

A = x 100 % = 0,33

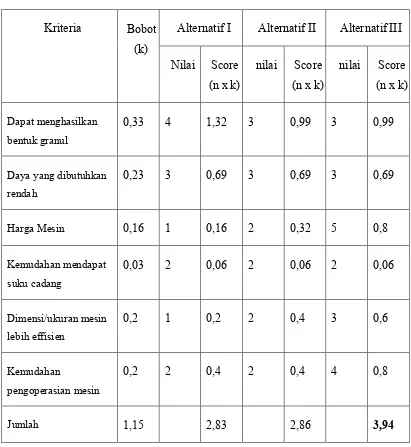

Penilaian dengan kunjungan dan observasi ke kelompok petani Lohjinawi II di desa Kebon Wonokerso Tembarak Temanggung dilampirkan sebagai berikut: Tabel 3.2 Tabel Penilaian

Kelompok Petani Lohjinawi II oleh Bapak Rujito SE

No Kriteria

Keterangan Nilai : 1 = Sangat tidak cukup menyelesaikan masalah 2 = Sedikit menyelesaikan masalah

31 Tabel 3.3 Pemilihan alternatif desain terbaik

Kriteria Bobot

(k)

Alternatif I Alternatif II Alternatif III

Nilai Score

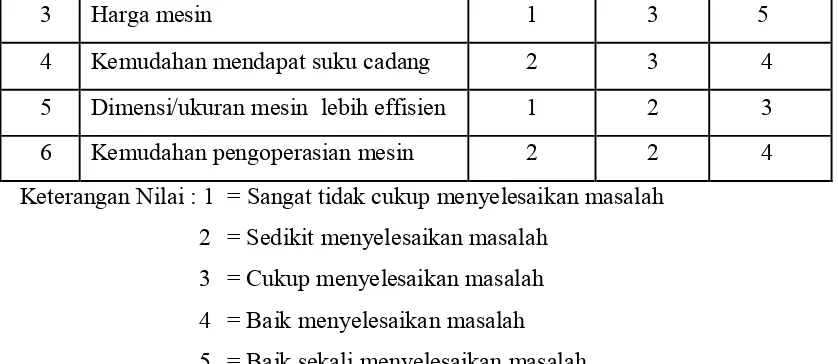

Tabel 3.4 Tabel Penilaian

Kelompok Petani Lohjinawi II oleh Bapak Madiyono

32

3 Harga mesin 1 3 5

4 Kemudahan mendapat suku cadang 2 3 4

5 Dimensi/ukuran mesin lebih effisien 1 2 3

6 Kemudahan pengoperasian mesin 2 2 4

Keterangan Nilai : 1 = Sangat tidak cukup menyelesaikan masalah 2 = Sedikit menyelesaikan masalah

3 = Cukup menyelesaikan masalah 4 = Baik menyelesaikan masalah 5 = Baik sekali menyelesaikan masalah Tabel 3.5 Pemilihan alternatif desain terbaik

Kriteria Bobot

(k)

Alternatif I Alternatif II Alternatif III

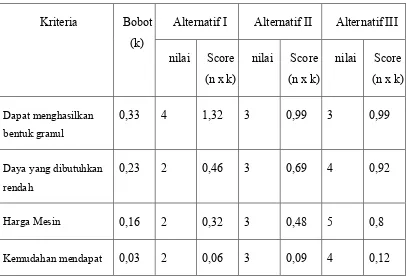

33 Tabel 3.6 Tabel Penilaian

Kelompok Petani Lohjinawi II oleh Bapak Tritanto

No Kriteria

Keterangan Nilai : 1 = Sangat tidak cukup menyelesaikan masalah 2 = Sedikit menyelesaikan masalah

3 = Cukup menyelesaikan masalah 4 = Baik menyelesaikan masalah 5 = Baik sekali menyelesaikan masalah Tabel 3.7 Pemilihan alternatif desain terbaik

Kriteria Bobot

(k)

Alternatif I Alternatif II Alternatif III

34

Setelah dilakukan penilaian dari ketiga alternatif desain mesin tersebut, maka berdasarkan penilaian, didapatkan mesin dengan nilai tertinggi pada ketiga alternatif mesin, yaitu mesin alternatif ketiga

3.5 Analisa

Berdasarkan alternatif desain yang ditawarkan di atas, dengan membandingkan kelebihan serta kekurangan dari masing-masing desain maka dipilih alternatif desain III sebagai alternatif desain terbaik,

Selanjutnya muncul perhitungan-perhitungan berdasarkan desain alat yang dipilih berdasarkan penyaringan perhitungan-perhitungan yang muncul adalah : a. Perhitungan massa / kapasitas

pupuk organik granul b. Perhitungan perbandingan

transmisi putaran c. Perhitungan daya motor d. Perhitungan gaya sentrifugal e. Perhitungan sabuk

f. Perhitungan poros g. Perhitungan puli h. Perhitungan bantalan i. Perhitungan pasak

j. Perhitungan kekuatan sambungan las

k. Perhitungan baut

3.6 Evaluasi

35

BAB I

PERHITUNGAN MESIN

4.1 Perhitungan Massa Pupuk Organik Granul Setiap Sekali Proses Penggranulan

Permintaan kelompok petani di desa Kebon Wonokerso, Kecamatan Tembarak, Kabupaten Temanggung akan pupuk mencapai 2 ton per bulan dan juga dengan 26 hari kerja per bulan maka dari itu mesin yang akan tim rancang bangun buat berkapasitas 15 [kg/jam] ,sehingga hasil yang menjadi target adalah 2 [ton] atau 2000 [kg] tiap bulan dapat terpenuhi,kelompok petani yang terletak di desa Kebon Wonokerso, Kecamatan Tembarak, Kabupaten Temanggung bekerja selama sebulan penuh,sehingga akan didapatkan target produksi tiap hari sebesar 76.9 [Kg/hari].

Target produksi tiap hari = [ [ ]] = 76,9 [Kg/hari]

Jumlah jam kerja yang diterapkan di kelompok petani yang terletak di desa Kebon Wonokerso, Kecamatan Tembarak, Kabupaten Temanggung dalam memproduksi pupuk tersebut selama 1 hari yaitu 8 jam dengan rincian 5 jam untuk proses produksi pupuk, 2 jam untuk proses pengeringan pupuk, dan 1 jam untuk proses pengepakan pupuk sehingga bisa didapatkan hasil produksi pupuk adalah 15,4 [Kg/jam]

Target produksi tiap jam = , [ ]

[ ]

36

.2 Perhitungan Perbandingan Transmisi Putaran

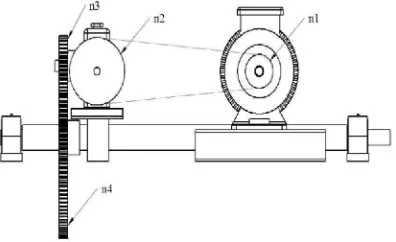

Gambar 4,1 Transmisi Putaran

Perhitungan perbandingan transmisi putaran dengan putaran motor listrik (n1)

= 2800 [rpm], Daya motor listrik (Pmotor ) = 746 [watt], perbandingan transmisi

reducer = 1 : 30 , diameter puli motor listrik (d1) = 2 [inchi] = 50,8 [mm], diameter

puli reducer (d2) = 4 [inchi] = 101,6 [mm]. Sehingga didapat putaran puli reducer

(n2).

=

(Sularso,2008)

n2

=

.n2 = . ,

,

= 1400 [rpm]

Putaran puli reducer (n2) dihubungkan ke spur gear reducer dengan

perbandingan reducer 1:30, sehingga didapatkan putaran spur gear (n3).

n3 = =

= 46,67 [rpm]

Putaran spur gear reducer (n3) dihubungkan ke poros pan menggunakan 2

spur gear dengan perbandingan spur gear = 1:3 untuk menggerakan poros yang memutar pan atau piringan sehingga didapatkan putaran pan (n4 ).

n4 =

=

,37

Putaran pan (n4) sesuai yang di kehendaki dalam proses penggranulan yaitu 11-18 putaran per menit. (Sri Wahyono,2011 )

4.3 Perhitungan Daya Motor untuk Menggerakan Pan atau Piringan

Perhitungan daya motor untuk menggerakkan pan dengan putaran pan (n4) = 15,5 [rpm] untuk mencari kecepatan sudut (ω).

=

.π. (R.S. Khurmi, 2005)= , = 1,62 [rad/s]

Torsi (T) yang digunakan untuk menggerakan poros dapat dihitung dengan DBB poros pan yang dicari gaya terbesarnya,

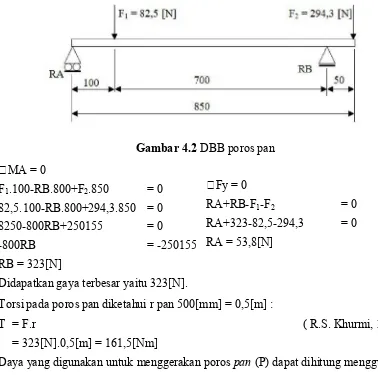

Gambar 4.2 DBB poros pan

MA = 0

F1.100-RB.800+F2.850 = 0 82,5.100-RB.800+294,3.850 = 0 8250-800RB+250155 = 0

-800RB = -250155

RB = 323[N]

Fy = 0

RA+RB-F1-F2 = 0 RA+323-82,5-294,3 = 0 RA = 53,8[N]

Didapatkan gaya terbesar yaitu 323[N].

Torsi pada poros pan diketahui r pan 500[mm] = 0,5[m] :

T = F.r ( R.S. Khurmi, 2005) = 323[N].0,5[m] = 161,5[Nm]

38

P3 = T. ( R.S. Khurmi, 2005)

= 161,5[Nm].1,62[rad/s] = 261,63[Watt] = 0,35[Hp]

P1 = 31,141[Watt] (didapat dari perhitungan puli motor listrik)

= 0,04[Hp]

P2 = 25,551[Watt] (didapat dari perhitungan puli reducer)

= 0,03[Hp]

Ptot = 0,35[Hp]+ 0,04[Hp]+0,03[Hp] = 0,42[Hp]

Jadi, daya yang dibutuhkan sebesar 0,42[Hp], kami tim rancang bangun menggunakan mesin dengan kemampuan 1[Hp] sehingga mampu memutarkan komponen dan aman.

.4 Perhitungan Gaya Sentrifugal Pan atau Piringan

Perhitungan gaya sentrifugal pan dengan massa pan (mpan) = 30 [kg],

diameter pan (dpan) = 1000 [mm] dan putaran pan (n4) untuk menghitung gaya

sentrifugal (Fc) terlebih dahulu mencari kecepatan linear pan (v4).

v4 = π pan 4

=

,

= 0,0135 [m/s]

Fc = m.v42

Fc = 30 [kg] x 0,01352 [m/s] = 5,467 x 10-3 [N]

4.5 Perhitungan Sabuk

4.5.1 Perhitungan Luas Penampang Sabuk ( )

39

Perhitungan luas penampang sabuk (A) dengan lebar sabuk ( ) = 12,5 [mm], tinggi sabuk ( ) = 9 [mm] dan selisih tinggi dengan lebar puli = 3,275 [mm].

A = ( .

= ( .

= 112,9 – 58,95 = 53,95 [mm²]

4.5.2 Perhitungan Kecepatan Linier Sabuk

Sabuk dalam mesin pupuk organik granul yang dibuat menggunakan sabuk tipe V-belt. Standard kecepatan maksimal sabuk V-belt adalah 25 [m/s]. Perhitungan kecepatan linier sabuk (v1) dengan diameter puli motor listrik (d1) =

50,8 [mm], putaran puli motor listrik (n1) = 2800 [rpm].

v

1=

(Sularso, 2008)

=

= 7,44 [m/s]4.5.3 Perhitungan Panjang Sabuk

40

Perhitungan panjang sabuk (L) dengan jarak sumbu poros puli motor dan puli reducer (X) = 412 [mm], diameter puli motor listrik (d1) = 50,8 [mm], diameter

puli reducer (d2) = 101,6 [mm].

L = (101,6 - 50,8)2[mm]

= 824 + 375,65 + 14,093

= 1213,74 [mm]

4.5.4 Perhitungan Sudut Kontak Sabuk

Gambar 4.5 Sudut Kontak Sabuk dan Puli

Perhitungan sudut kontak sabuk (θ) dengan jarak sumbu poros puli

motor dan puli reducer (X) = 412 [mm], jari – jari puli motor (r1) = [mm],

jari – jari puli reducer (r2) = 50,8 [mm], terlebih dahulu mencari sudut yang

mempengaruhi sudut kontak (α).

Sin α

=

Sin α = = 0,061

41

Perhitungan sudut kontak sabuk (θ) dengan sudut yang mempengaruhi sudut

kontak (α) = 3,54 o

θ = (180 – 2. α ) [0] . [rad]

θ = (180 – 2 . 3,54 ) [0] . [rad] = 3,01 [rad]

4.5.5Perhitungan Gaya Tegang Sabuk

Gambar 4.6 Gaya pada Sabuk

Perhitungan gaya tegang sabuk dengan sudut yang mempengaruhi

sudut kontak (α) = 3,54o , perhitungan sudut kontak sabuk (θ) = 3,01 [rad] dan

perhitungan kecepatan linier sabuk (v1) = 7,44 [m/s], Kapasitas daya satu sabuk (P)

= 746 [watt]terlebih dahulu mencari koefisien gesek antara sabuk dan puli (µ).

µ =

= = 0,28

Perhitungan gaya tegang sabuk sisi tegang (F1 ) dan sisi kendor (F2 ).

P = ( F1 – F2 ) . v

F1 = 3 F2 ………. (1)

F1

42 P = ( F1 – F2 ) . v1

746 = ( F1 – F2 ) . 7,44

100,228 = F1 – F2

F1 = 100,228 + F2 ……….. (2)

F2 + 100,228 = 3 F2 F2 = 50,114 [N]

F1 = 3 F2 F1 = 150,342 [N]

.6 Perhitungan Poros

4.6.1 Perhitungan Poros Pan

Perhitungan poros pan dengan bahan yang digunakan untuk poros pada pan adalah St 40 dengan kekuatan tarik ( t st40) sebesar 40 [kg/mm2] =

392 [N/mm2], massa pan (m

pan) = 30 [kg], massa spur gear (mgear) = 11,1

[kg], diameter poros pan (dporos pan) = 48 [mm], percepatan grafitasi (g) =

9,81[m/s2]. Tegangan yang terjadi pada percobaan poros pan ( t) .

t =

t = π .

porospan

=

( , ) ,π . = 0,222 [N/mm2]t = , = ,,

t = 0,022 [kg/mm2]

Dari hasil perhitungan diatas bahwa tegangan tarik pada St 40 ( t st40)

lebih besar dari pada tegangan yang terjadi pada percobaan diatas ( t), t st40

= 40 [kg/mm2] >

t = 0,022 [kg/mm2], maka kontruksi poros pan aman

43

.6.2 Perhitungan Poros Rangka

Perhitungan poros pan dengan bahan yang digunakan untuk poros

lebih besar dari pada tegangan yang terjadi pada percobaan diatas ( t ), t st40

= 40 [kg/mm2] >

t = 0,066 [kg/mm2], maka kontruksi poros rangka aman

digunakan.

4.7 Perhitungan Puli

4.7.1 Perhitungan Puli pada Motor Listrik

Perhitungan puli pada motor listrik dengan diameter puli motor listrik (d1) = 50,8 [mm], massa puli motor listrik (mpuli motor) = 0,427 [kg], bahan puli

motor listrik = besi cor, putaran puli motor listrik (n1) = 2800 [rpm]. percepatan grafitasi (g) = 9,81 [m/s2]. Berat puli motor (W

puli motor).

Wpuli motor = m . g

Wpuli motor = 0,427 [kg] . 9,81 [m/s2]

44 Kecepatan linier puli motor listrik (v1).

v1 = π . . 1 .

v1 = , . , .

. = 7,44 [m/s]

Daya puli motor listrik (Ppuli motor) yang dibutuhkan :

Ppuli motor = Wpuli motor . V1 . jumlah puli

= 4,184 [N]. 7,443 [m/s] . 1

= 31,141 [watt]

.7.2 Perhitungan Puli pada Reducer

Perhitungan puli pada motor listrik dengan diameter puli reducer (d2) =

Kecepatan linier puli reducer (v2).

v2 = π . 2 . 2 .

v2 = , . , . .

= 7,44 [m/s]

Daya puli reducer (Ppuli reducer) yang dibutuhkan :

Ppuli reducer = Wpuli reducer . v2 . jumlah puli

45

.8 Perhitungan Bantalan

4.8.1 Perhitungan Bantalan Poros Rangka

Direncanakan bantalan yang digunakan pada poros rangka adalah bantalan bola (Deep groove ball bearing) no.6005 karena dapat diperoleh dengan mudah. Data yang ada pada tabel lampiran adalah sebagai berikut:

Diameter poros (d) : 25 [mm]

Tekanan maksimal yang diijinkan untuk poros transmisi menurut tabel lampiran adalah (Pa) = 0,1 [kg/mm2] = 0,1 [kg/mm2] . 9,81[m/s2] = 0,981

spur gear (mgear) = 11,1 [kg], panjang bantalan (l) = 150 [mm], diameter poros

rangka (dporos rangka) = 38 [mm], terlebih dahulu mencari beban total yang diterima

bantalan [Wt].

Wt = 30 . 9,81 + 11,5 . 9,81 + 6,5 . 9,81 + 0,77 . 9,81 + 51,12 . 9,81 + 6,58 . 9,81 + 8,41 . 9,81 + 11,1 . 9,81 = 1235,86 [N]

Tekanan yang diterima bantalan [P].

p =

. (Sularso

,2008)

= , [ ]

46 = 0,216 [N/mm2]

Karena Tekanan yang diterima bantalan (P ) lebih kecil dari Tekanan

maksimal yang diijinkan untuk poros transmisi menurut tabel lampiran (Pa) , maka

konstruksi bantalan poros rangka aman.

.8.2 Perhitungan Bantalan Poros Pan

Direncanakan bantalan yang digunakan adalah bantalan bola (Deep groove ball bearing) no.6006 karena dapat diperoleh dengan mudah. Data yang ada pada tabel lampiran adalah sebagai berikut:

Diameter poros (d) : 30 [mm]

Tekanan maksimal yang diijinkan untuk poros transmisi menurut tabel lampiran adalah (Pa) = 0,1 [kg/mm2] = 0,1 [kg/mm2] . 9,81[m/s2] = 0,981

[N/mm2]. Tekanan yang diterima bantalan (p) dengan massa pan (mpan) = 30

[kg], massa poros pan (mporos pan) = 8,41[kg], massa spur gear (mgear) = 11,1 [kg],

panjang bantalan (l) = 150 [mm], diameter poros pan (dporos pan) = 48 [mm],

terlebih dahulu mencari beban total yang diterima bantalan [Wt].

48

Lebar (b) dan tebal (h) = 6 x 6 [mm] ( tabel lampiran)

Panjang pasak menurut ( ) (Sularso, 2008)

=

, . poros puli motor=

, . = 33,25 [mm]t1 : Kedalaman alur pasak pada poros = 2,8 [mm]

t2 : Kedalaman alur pasak pada puli = 2,8 [mm]

.9.2 Pasak Puli pada Reducer

Diketahui :

Ukuran nominal pasak yang dipilh dengan diameter poros puli pada reducer (dporospulireducer) = 15 [mm] adalah :

Lebar (b) dan tebal (h) = 6 x 6 [mm] ( tabel lampiran)

Panjang pasak menurut ( ) (Sularso, 2008)

=

, . porospuli reducer=

, . = 26,25 [mm]t1: Kedalaman alur pasak pada poros = 2,3 [mm]

t2 : Kedalaman alur pasak pada puli = 2,3 [mm]

4.9.3 Pasak Spur Gear pada Reducer

Ukuran nominal pasak yang dipilh dengan diameter poros spur gear pada reducer (dporos spur gear reducer) = 22 [mm] adalah :

Lebar (b) dan tebal (h) = 6 x 6 [mm] ( tabel lampiran)

Panjang pasak menurut ( ) (Sularso,2008)

=

, . poros spur gear reducer=

, . = 38,5 [mm] t1 : Kedalaman alur pasak pada poros = 2,8 [mm]49 .9.4 Pasak Spur Gear pada Poros Pan

Diketahui :

Ukuran nominal pasak yang dipilh dengan diameter poros pan (dporos pan) =

48 [mm] adalah :

Lebar (b) dan tebal (h) = 14 x 9 [mm] ( tabel lampiran)

Panjang pasak menurut ( ) (Sularso,2008)

=

, . poros pan=

, . = 84 [mm]t1 : Kedalaman alur pasak pada poros = 3,8 [mm]

t2 : Kedalaman alur pasak pada spur gear = 3,8 [mm]

Bahan pasak yang dipakai adalah S 45 C yang mempunyai kekuatan tarik (τ )

= 58 [Kg/mm2]. (Sularso, 2008)

Gaya tangensial pada pasak (Ft) :

Ft

=

poros panKeterangan :

T = Torsi pada poros [Nmm], dari perhitungan sebelumnya didapat : 460,49 [Nmm]

dporos pan = diameter poros pan = 48 [mm]

Ft = ,

= 19,187 [N]

Tegangan geser pada pasak ( ) :

τ =

. (Sularso, 2008)Keterangan :

= tegangan geser [N/mm2]

50

Tegangan geser yang diizinkan( ) :

τ =

τSf1 = faktor keamanan untuk pengaruh massa.

Sf2 = faktor keamanan untuk pengaruh kekasaran dan alur pasak

τ =

pasak aman untuk dipakai.

Tekanan permukaan yang terjadi pada pasak (Ps) :

Ps =

51 Keterangan :

Ft = gaya tangensial pada pasak [N] = 19,187 [N]

l = panjang pasak [mm] = 84 [mm]

t1 = kedalaman alur pasak pada poros [mm] = 3,8 [mm]

t2 = kedalaman alur pasak pada puli [mm] = 3,8 [mm]

Ps = , . ,

= 0,0601 [N/mm2]

Untuk bahan S 45 C tekanan permukaan pasak yang terjadi (Ps) = 0,0601

[N/mm2] lebih kecil dari tekanan permukaan yang diizinkan yaitu 8 kg/mm2 = 8

[kg/mm2]x 9,81 [m/s2] = 78,48 [N/mm2] (Sularso, 2008) sehingga pasak aman

digunakan

.10 Perhitungan Kekuatan Sambungan Las

Konstruksi pembuatan pupuk granul menggunakan sambungan las sudut. Menurut Rilles M.Wattimena (2008) las sudut adalah logam tambahan harus ditambahkan pada sudut tegak lurus antara bagian-bagian yang hendak dilas,sebagai alat penyambung permanen dari bagian mesin , pengelasan merupakan sambungan yang lebih kuat dan ringan dibandingkan dengan sambungan keling. .

Gaya ( ) yang mampu di tahan oleh sambungan las sudut ini sebagai berikut:

=

√ .Dimana :

L : lebar yang hendak dilas [mm] = 20 [mm] t : tebal benda kerja [mm] = 2 [mm] σt ∶ Tegangan tarik [N/mm2] = 392 [N/mm2]

Bahan pengaduk (scrub) St 40 memiliki kekuatan tarik (σt) = 40 [kg/mm2] = 40

52

=

√ .=

√ . [ [ /] . [ ]] = 1,428 [N].11 Perhitungan Baut

Bahan baut yang digunakan St 37, kekuatan tarik ( t) = 362,97 [N/mm2],

dengan faktor keamanan (v) = 8 (Khurmi,2005)

Tegangan tarik ijin ( t

).

t

=

=

,=

45,37 [N/mm2]Tegangan geser ijin ( g ).

g = 0,8 x t

= 0,8 x 45,37 = 36,29 [N/mm2]

Dimana : t : Tegangan tarik ijin [N/mm2]

t : Tegangan tarik [N/mm2]

g : Tegangan geser ijin [N/mm2]

v : Faktor keamanan

4.11.1 Perhitungan Baut pada Poros Rangka

Beban yang diterima pada poros rangka adalah

F =

= ,

= 308,965[N]

Diameter minimal baut yang digunakan

g ≥

. 2 ...(Sularso.2002)

53 d ≥

.

≥ ,

. ,

≥ 3,29[mm]

Baut yang digunakan adalah M14, jadi aman.

.11.2 Perhitungan Baut pada Poros Pan

Beban yang diterima pada poros pan adalah

F =

= ,

= 121,422[N]

Diameter minimal baut yang digunakan

g ≥

. 2 ...(Sularso.2002)

Dimana : g = Tegangan geser yang diijinkan [N/mm2] F = Gaya yang diterima tiap baut [N] d = Diameter baut yang digunakan [mm]

d ≥

.

≥ ,

. ,

≥ 2,06[mm]

54

BAB

V

PROSES PENGERJAAN, PERAKITAN DAN

PERHITUNGAN BIAYA PRODUKSI

5.1 Proses Pengerjaan dan Perhitungan Waktu Permesinan 5.1.1 Proses Pengerjaan

Proses pengerjaan yang direncanakan pada tahap pengerjaan ini sangat berguna bagi seorang operator untuk mengerjakan bahan baku menjadi produk jadi. Proses pengerjaan ini dilakukan terhadap komponen yang dianggap mudah untuk dibuat sendiri dan pengerjaannya disusun berdasarkan teori dan pengalaman di bidang permesinan dengan pertimbangan fasilitas dan bahan baku yang tersedia. Dari tahap – tahap pengerjaan ini dapat diperkirakan waktu dan biaya pengerjaan. Sedangkan untuk komponen – komponen standar dapat dibeli di pasaran dengan harga yang lebih murah dibandingkan dengan membuat sendiri dan untuk komponen – komponen yang dibeli tidak dicantumkan pada proses pengerjaannya.

5.1.2 Perhitungan Waktu Pemesinan

Dalam perhitungan kerja mesin didasarkan atas beberapa hal sebagai berikut :

Waktu efektif yaitu waktu yang dibutuhkan dalam pengoperasian

mesin sesuai dengan gambar kerja.

Waktu pemakaian mesin secara tidak langsung atau waktu

56

b. Pembubutan Muka ( facing )

Gambar 5.2 Pembubutan muka Panjang pemakanan muka :

L la r ln ……….………...(Hermann.1985:102)

Waktu kerja mesin

tm = ...(Hermann.1985:102) Keterangan :

tm = Waktu pemesinan [menit]

s = Kecepatan pemakanan [mm/put]

n = Kecepatan putar [rpm]

r = jari-jari benda [mm]

L = Panjang pemakanan muka [mm]

la = Panjang kelebihan awal [mm]

ln = Panjang kelebihan akhir [mm]

Untuk mempermudah perhitungan waktu kerja pembubutan maka ditentukan besarnya :

Vc = 25 [mm/menit]

s = 0,2 [mm/put]

la = 5 [mm]

57

harga ketetapan di atas berlaku dalam perhitungan waktu kerja mesin bubut.

Putaran yang tersedia pada Mesin Bubut Maximat : I. 30, 50, 90, 155, 260, 440, 740, 1230

II. 65, 160, 190, 320, 540, 900, 1500, 2500

5.1.4 Waktu Kerja Mesin Frais

Gambar 5.3 Pemakanan pada mesin frais Waktu kerja mesin :

Panjang langkah meja (L) :

L l la ln ..………(Rochim. 1993 : 12)

Kecepatan Pemakanan :

s sz. fz.n …….……… (Rochim. 1993 : 12)

Kecepatan Potong :

n = .

.

Waktu Pemesinan (tm) :

Tm =

...

(Herman. 1985 : 109)Kelonggaran waktu pemesinan (tn) :

tn = 25%. tm

58 Keterangan :

tm = Waktu kerja mesin [menit]

tn = Kelonggaran waktu pemesinan [menit]

Tt = Total waktu pemesinan [menit]

L = Panjang pengfraisan [mm]

l = Panjang benda kerja [mm]

la = Kelebihan awal [mm]

lu = Panjang langkah akhir [mm]

Z = Jumlah gigi pisau/cutter

sr = Kecepatan pemakanan [mm/menit]

sz = Pemakanan tiap gigi [mm/gigi]

n = Kecepatan putar [rpm]

Vc = Kecepatan potong [m/menit]

Putaran yang tersedia pada mesin Frais F4 adalah :

I. 60, 65, 75, 90, 100, 120, 140, 160, 180, 200, 235, 270, 310 II. 350, 430, 500, 580, 610, 670, 770, 890, 1000, 1160, 1330, 1500,

1750,2000

III. 650, 750, 850, 1000, 1300, 1500, 1700, 2000, 2250, 2500, 3000 Keterangan :

sz = 0,001 [mm/gigi]

Vc = 25 [m/menit]

5.1.5 Waktu Kerja Mesin Bor Meja

59 Waktu kerja mesin :

tm = .………..(Hermann. 1985 : 106)

Panjang Pemakanan:

L l (0,3.d ) ………..(Hermann. 1985 : 106)

Keterangan : tm = Waktu kerja mesin [menit]

L = Panjang pemakanan pengeboran bor [mm]

l = Kedalaman lubang [mm]

n = Kecepatan putar bor [rpm]

d = Diameter bor [mm]

s = Kecepatan pemakanan [mm/put]

Putaran yang tersedia pada mesin bor meja : 425, 600, 1100, 2050, 3000, 5500

5.1.6 Pengerjaan Poros Pan

No. Gambar : SMG ME TA RB 12-04-25

Bahan benda kerja : ST 40

Jumlah benda jadi : 1

Mesin yang digunakan : Mesin bubut, mesin potong,

mesin frais

Ukuran bahan : ∅50[mm] x 1100[mm]

Proses pengerjaan :

Waktu Mesin Bubut

60

n = 160[rpm] (putaran pada mesin)

Waktu permesinan : tm =

s = Kecepatan pemakanan [mm/put]

n = Kecepatan putar [rpm]

membuat lubang center dengan center drill sedalam 5[mm].

Kecepatan putar : n = .

.

=

.

. = 1990,44[rpm]

n = 1500[rpm](putaran pada mesin)

Waktu permesinan : tm =

.

=

.tm = [, . ] [[ ]] = 0,03[menit]

drilling ∅ 18[mm]

61

Kecepatan putar : n = .

. =

.

. = 442,32[rpm]

n = 440[rpm](putaran pada mesin)

Waktu permesinan : tm =

Pembubutan dilakukan 2 kali karena setiap pemakanan 1 [mm] maka : tm = 2 x 28,59 menit= 57,18[menit]

62 Waktu permesinan : tm =

.

=

.tm = [ ] [ ]

, . = 3,22[menit]

Pembubutan dilakukan 2 kali karena setiap pemakanan 1 [mm] maka : tm = 2 x 3,22 menit= 6,44 menit.

n = 160[rpm](putaran pada mesin)

Waktu permesinan : tm =

.

=

.tm = [ ] [ ]

, . = 1,72[menit]

Pembubutan dilakukan 9 kali karena setiap pemakanan 2 [mm] maka : tm = 9 x 1,72 menit= 15,48[menit]

Keterangan :

Vc = kecepatan potong [mm/menit]

tm = Waktu pemesinan [menit]

l = Panjang pembubutan [mm]

s = Kecepatan pemakanan [mm/put]

63

Waktu Mesin Frais

Membuat alur pasak sepanjang 33[mm], ∅ cutter 6[mm]

Kecepatan putar : n = .

.

=

. [ ]

. [ ]

n = 1326,96

n = 1330[rpm](putaran pada mesin)

Waktu permesinan : tm =

Kecepatan pemakanan : sr = sz.z.n = 0,001.4.1330 = 5,32[m/menit] Panjang pengfraisan : L = l+d/2+2 = 900+3+2 = 905[mm] = 0,905[m]

Waktu permesinan : tm = , [ ]

, [ / ] = 0,17[menit]

Kelonggaran waktu pemesinan : tn = 25%.tm = 25%.0,17=0,0425[menit] Total waktu pemesinan : tt = tn + tm = 0,0425+0,17 = 0,21[menit] Pengefraisan dilakukan 8 kali karena 1 kali pemakanan 0,5 [mm]

tt = 8 x 0,21[menit] = 1,68[menit] Keterangan :

tm = Waktu kerja mesin [menit]

tn = Kelonggaran waktu pemesinan [menit]

Tt = Total waktu pemesinan [menit]

L = Panjang pengfraisan [mm]

l = Panjang benda kerja [mm]

la = Kelebihan awal [mm]

lu = Panjang langkah akhir [mm]

Z = Jumlah gigi pisau/cutter

sr = Kecepatan pemakanan [mm/menit]

sz = Pemakanan tiap gigi [mm/gigi]

n = Kecepatan putar [rpm]

64

sz = 0,001 [mm/gigi]

Vc = 25 [m/menit]

Tabel.5.1.Pengerjaan Poros Pan

No. Waktu

(tm)

Keterangan

1. 2 menit Mempelajari gambar kerja dan memeriksa ukuran

bahan baku.

2. 5 menit Menandai benda kerja yang akan dikerjakan dengan

penggaris, penggores.

3. 5 menit Mempersiapkan mesin potong

4. 5 menit Memotong benda kerja ukuran 90[mm]

5. 10 menit Mempersiapkan mesin bubut dan peralatannya

6. 1 menit Mencekam benda kerja pada chuck mesin bubut

7. 1 menit Mengatur putaran mesin bubut

8. 0,93menit N8 membubut muka (facing) 2[mm]

9. 2 menit Memasang centre drill pada kepala lepas

10. 1 menit Mengatur putaran mesin bubut

11. 0,03 menit N8 membuat lubang center dengan center drill sedalam

5 [mm]

12. 1 menit Melepas center drill dan diganti dengan drill ∅18 [mm]

13. 0,28 menit N6 proses drilling dengan kedalaman 20 [ mm ]

14. 2 menit Melepas benda kerja dan mencekam kembali dengan panjang

928 [mm] dan ditahan senter putar pada kepala lepas

15. 1 menit Menandai benda kerja sesuai ukuran yang akan dikerjakan

16. 1 menit Memasang pahat rata kanan

17. 57,18 menit N8 membubut sisi hingga ukuran 48[mm] x 910[mm]

18. 15,48 menit N8 membubut hingga ukuran 30[mm] x 50[mm]

19. 2 menit Melepas, membalik dan mencekam benda kerja kembali

20. 1 menit Mengatur putaran mesin bubut