RANCANG BANGUN MESIN PENYAYAT BAMBU

TUGAS AKHIR

Diajukan Untuk Memenuhi Syarat Memperoleh Gelar Diploma III (Ahli Madya) Jurusan Teknik Mesin Politeknik Negeri PadangOleh :

Nama : Wengqi Azka

No Bp. : 1401012018 Program studi : Teknik Mesin Konsentrasi : Produksi

JURUSAN TEKNIK MESIN

POLITEKNIK NEGERI PADANG

LEMBAR PENGESAHAN TUGAS AKHIR

RANCANG BANGUN MESIN PENYAYAT BAMBU

Oleh:

Nama : Wengqi Azka Nomor Bp : 1401012018 Program Studi : Teknik Mesin Konsentrasi : Produksi

Telah Lulus Sidang Pada Tanggal : 09 Oktober 2017 Disetujui Oleh :

Disahkan Oleh :

Ketua Jurusan Teknik Mesin

DR. Junaidi, ST.MP Nip. 19660621 199203 1 005 Pembimbing I Safril, ST.,MP Nip. 19640923 199203 1 002 Pembimbing II Nasirwan, ST.,MP Nip. 19640903 199203 1 006

Ketua Kosentrasi Produksi

Drs. Mulyadi, MT Nip. 19640706 198903 1 003 Ketua Program Studi Teknik Mesin

Sir Anderson, ST.,MT Nip. 19720818 200003 1 002

LEMBAR PENGESAHAN TUGAS AKHIR

MODIFIKASI RANCANG BANGUN MESIN

PENYAYAT BAMBU

Tim Penguji :

Tugas Akhir Ini Telah Diuji dan Dipertahankan di Depan Tim Penguji Tugas Akhir Diploma III Jurusan Teknik Mesin Politeknik Negeri Padang

Pada Tanggal : 09 Oktober 2017

Ketua/Penguji I Safril, ST.,MP Nip. 19640923 199203 1 002 Sekretaris/Penguji II Nota Effiandi, ST.M.Pd Nip. 19611115 198803 1 002

Anggota I/Penguji III

Nofriadi, ST.,MT Nip. 19641231 199203 1 034

Anggota II/Penguji IV

Drs. Mulyadi, MT

LEMBARAN URAIAN TUGAS AKHIR POLITEKNIK NEGERI PADANG

Nama : Wengqi Azka

Bp. : 1401012018

Konsentrasi : Produksi Jurusan : Teknik Mesin

Judul Tugas Akhir : Rancang Bangun Mesin Penyayat Bambu Uraian Tugas : ……… ……… ……… ……… ……… ……… ……… ……… Dimulai Tanggal : Selesai Tanggal : Pembimbing I Safril, ST.,MP Nip. 19640923 199203 1 002 Pembimbing II Nasirwan, ST.,MP Nip. 19511208 197603 1 005

LEMBAR ASISTENSI TUGAS AKHIR

POLITEKNIK NEGERI PADANG

Nama : Wengqi Azka

No Bp : 1401012018

Konsentrasi : Produksi Jurusan : Teknik Mesin Pembimbing I : Safril, ST.,MP Pembimbing II : Nasirwan, ST.,MP

Judul Tugas Akhir : Rancang Bangun Mesin Penyayat Bambu

No Tanggal Uraian Paraf Pembimbing

No. Alumni Politeknik

Wengqi Azka No. Alumni Jurusan

BIODATA

(a) Tempat/Tgl Lahir: Tanjung Beringin/19 Juni 1996 (b) Nama Orang Tua: Basril dan Rajina (c) Jurusan: Teknik Mesin (d) Program Studi: DIII Teknik Mesin, Konsentrasi: Produksi (e) No. BP: 1401012018 (f) Tanggal Lulus: 09 Oktober 2017 (g) Predikat Lulus: ... (h) IPK: ... (i) Lama Studi: 3 Tahun 1 Bulan (j) Alamat Orang Tua: Jl. Baru AMD, Tanjuang Baringin, Lubuk Sikaping, Prov Sumatera Barat.

RANCANG BANGUN MESIN PENYAYAT BAMBU

Tugas Akhir D-III Oleh: Wengqi Azka

Pembimbing I: Safril, ST.,MP dan Pembimbing II: Nasirwan, ST.,MP

ABSTRAK

Dalam usaha kecil menengah kerajinan bambu masih menggunakan alat yang sederhana dalam pengolahan produksinya, khususnya pada proses penyayatan bambu. Salah satu alternatif untuk meningkatkan efisiensi proses penyayatan bambu maka direncanakan rancang bangun mesin penyayat bambu.

Mesin penyayat bambu dirancang dan dibuat dengan melewati banyak tahapan. Mulai dari observasi bagaimana proses penyayatan bambu yang baik. Mencari literatur yang terkait dengan proses penyayatan bambu dan mesin penyayat bambu yang sudah ada. Menetapkan konsep dari mesin penyayat bambu dari data yang didapat melalui observasi dan literatur yang didapat di pustaka maupun online, kemudian melakukan perencanaan dan perhitungan gaya yang akan dibutuhkan dan elemen-elemen mesin yang akan digunakan seperti pulley, sabuk, bearing, pasak,dll. Setelah didapat komponen yang akan digunakan dilanjutkan dengan pembuatan alat mesin penyayat bambu. Pembuatan alat ini berdasarkan perencanaan perhitungan yang sudah dilakukan sebelumnya. Seperti putaran yang diinginkan agar menghasilkan gaya yang dibutuhkan, besar besar diameter pulley, poros yang digunakan, dan penggunaan bearing yang tepat.

Dari hasil perhitungan, dibutuhkan daya motor ½ HP dengan putaran 1400 rpm untuk menggerakkan roll dengan putaran 600 rpm, gaya penyayatan bambu 3120 N.

Kata kunci: bambu, mesin penyayat bambu

Tugas Akhir ini telah dipertahankan didepan sidang penguji dan dinyatakan lulus pada tanggal : 09 Oktober 2017

Abstrak telah disetujui oleh penguji : Tanda Tangan 1 2 3 4 Nama Terang Safril, ST.,MP Ketua Nota Effiandi,ST.,M.Pd Sekretaris Nofriadi, ST.,MT Anggota I Drs.Mulyadi, MT Anggota II Mengetahui:

Ketua Jurusan Teknik Mesin : DR.Junaidi,ST.,MP

Nip. 19660621 199203 1 005 Tanda Tangan

Alumnus telah mendaftar ke Politeknik Negeri Padang dan mendapatakan nomor alumnus : Petugas Politeknik

KATA PENGANTAR

Alhamdulillahirobbil’alamiin. Puji syukur Penulis ucapkan kehadirat Allah subhanahuwata’ala yang telah memberikan rahmat serta karunia-Nya, sehingga Penulis dapat menyelesaikan tugas akhir ini. Shalawat serta salam untuk Rasulullah shalallahu’alaihiwassalam yang telah membawa umatnya dari alam kebodohan ke alam yang penuh dengan ilmu pengetahuan.

Tugas akhir ini merupakan salah satu tugas pokok setiap mahasiswa yang dibebankan pada kurikulum mata kuliah dengan bobot 6 SKS (Sistem Kredit Semester). Selain itu, tugas akhir ini juga merupakan salah satu syarat untuk menyelesaikan program diploma III (Ahli Madya) di Politeknik Negeri Padang. Adapun judul tugas akhir ini adalah “Rancang Bangun Mesin Penyayat Bambu ”. Pada tugas akhir ini akan dibahas mengenai perancangan konstruksi dan proses pembuatan mesin penyayat bambu.

Tugas akhir ini tidak akan terselesaikan dengan baik tanpa adanya bantuan dari berbagai pihak. Oleh karena itu, Penulis mengucapkan terima kasih kepada: 1. Kedua orang tua tercinta yang telah memberikan do’a dan dukungan berupa

moril maupun materil.

2. Bapak Safril, ST.,MP sebagai pembimbing I yang begitu banyak memberikan bimbingan kepada Penulis.

3. Bapak Nasirwan, ST.,MP sebagai pembimbing II yang begitu banyak memberi pengetahuan kepada penulis.

4. Bapak Aidil Zamri, ST.,MT selaku Direktur Politeknik Negeri Padang. 5. Bapak Dr Junaidi, ST., MP selaku Ketua Jurusan Teknik Mesin.

6. Bapak Sir Anderson, ST., MT selaku Kepala Program Studi Teknik Mesin. 7. Bapak Drs.Mulyadi, ST., MT selaku Kepala Konsentrasi Produksi.

8. Bapak Bukhari, ST., MT selaku kepala bengkel Program Studi Teknik Mesin. 9. Akbar Firmansyah sebagai rekan kerja satu kelompok Penulis dalam

10. Seluruh teman Penulis yang telah turut serta membantu dalam penyelesaian tugas akhir ini.

Penulis menyadari bahwa penulisan tugas akhir ini masih terdapat kekurangan. Oleh karena itu, Penulis mengharapkan kritik dan saran yang sifatnya membangun agar bisa dijadikan bahan perbaikan di masa yang akan datang.

Akhirnya Penulis berharap tugas akhir ini dapat bermanfaat bagi pembaca dan terutama Penulis sendiri.

Padang, Oktober 2017

DAFTAR ISI

Halaman Judul Lembar Pengesahan Halaman Persembahan Lembar Uraian tugas Lembar Asistensi Abstrak

Kata Pengantar ... i

Daftar Isi ...iii

Daftar Gambar ... vi

Daftar Tabel ...viii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Alasan Pemilihan Judul ... 3

1.3 Tujuan Penulisan ... 4

1.3.1 Tujuan Umum ... 4

1.3.2 Tujuan Khusus ... 4

1.4 Batasan Masalah ... 4

1.5 Metode Pengambilan Data ... 5

1.6 Sistematika Penulisan ... 5

BAB II LANDASAN TEORI ... 7

2.1 Mesin Penyayat Bambu ... 7

2.2 Macam-macam Perancangan ... 7

2.2.2 Pengembangan (Modifikasi) ... 8

2.2.3 Adopsi ... 9

2.3 Dasar – Dasar Perancangan Mesin ... 9

2.3.1 Prinsip Kerja Mesin ... 9

2.3.2 Kriteria Pemilihan Bahan ... 10

2.3.3 Alternatif Perencanaan ... 12

2.4 Komponen Pada Mesin Penyayat Bambu ... 15

2.4.1 Motor Penggerak ... 16

2.4.2 Poros... 17

2.4.3 Roller Pendorong ... 20

2.4.4 Pulley dan Sabuk... 21

2.4.5 Bantalan ... 29

2.4.6 Pasak ... 32

2.4.7 Pengelasan... 34

BAB III METODOLOGI ... 39

3.1 Diagram Alir Tugas Akhir ... 39

3.2 Waktu dan Tempat ... 40

3.3 Alat dan Bahan ... 40

3.3.1 Alat ... 40

3.3.2 Bahan ... 41

3.4 Metodologi Pembuatan Tugas Akhir ... 42

3.4.1 Rumusan Masalah ... 42 3.4.2 Studi Literatur ... 42 3.4.3 Pengumpulan Data ... 42 3.4.4 Perancangan Model ... 42 3.4.5 Pembuatan Model... 42 3.4.6 Pengujian Model ... 43 3.4.7 Pembuatan Laporan... 43

BAB IV PEMBAHASAN ... 44

4.1 Perencanaan Mesin Penyayat Bambu ... 44

4.1.1 Prinsip Kerja Mesin Penyayat Bambu ... 44

4.1.2 Menentukan Daya Motor Penggerak ... 45

4.1.3 Perencanaan Pulley dan Sabuk... 49

4.1.3.1 Menentukan Ukuran Penampang Sabuk-V... 49

4.1.3.2 Panjang Keliling Sabuk... 50

4.1.3.3 Menghitung Sudut Kontak ... 51

4.1.3.4 Jumlah Sabuk yang Dibutuhkan... 52

4.1.4 Perencanaan Poros ... 57

4.1.5 Perencanaan Pasak ... 63

4.1.6 Perencanaan Bantalan/Bearing ... 65

4.2 Pengujian dan Evaluasi Kerja Mesin ... 68

4.2.1 Pengoperasian Mesin ... 68

4.2.2 Pengujian... 68

4.2.3 Data Hasil Pengujian... 69

4.2.4 Evaluasi Kerja Mesin ... 70

4.2.4.1 Analisa Terhadap Hasil Penyayatan... 70

4.2.4.2 Kelebihan dan Kekurangan Mesin ... 70

4.2.4.3 Saran dan Perbaikan Mesin Kedepannya ... 71

4.2.5 Perawatan ... 72

BAB V KESIMPULAN DAN SARAN ... 75

5.1 Kesimpulan ... 75

5.2 Saran ... 75 DAFTAR PUSTAKA

DAFTAR GAMBAR

Gambar 2.1 Rancangan Mesin Penyayat bambu ... 9

Gambar 2.2 Motor Elektrik ... 16

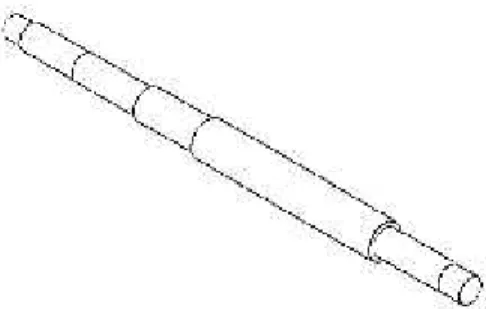

Gambar 2.3 Poros ... 18

Gambar 2.4 Roller ... 20

Gambar 2.5 Pulley ... 22

Gambar 2.6 Konstruksi dan ukuran penampang sabuk-V ... 24

Gambar 2.7 Perhitungan Panjang Keliling Sabuk ... 27

Gambar 2.8 Sudut Kontak ... 28

Gambar 2.9 Bantalan ... 29

Gambar 2.10 Macam-macam Pasak ... 32

Gambar 2.11 Jenis-jenis Sambungan Dasar ... 35

Gambar 2.12 Macam-macam Sambungan T ... 36

Gambar 2.13 Sambungan Tumpang ... 36

Gambar 2.14 Sambungan Sisi ... 37

Gambar 2.15 Sambungan dengan Penguat ... 38

Gambar 3.1 Diagram Alir Pengerjaan Tugas Akhir... 39

Gambar 4.1 Mesin Penyayat Bambu... 44

Gambar 4.2 Penampang Pisau Penyayat Bambu ... 45

Gambar 4.3 Roller ... 48

Gambar 4.5 Diagram Pemilihan Sabuk... 49

Gambar 4.6 Penampang Sabuk-V Tipe A... 50

Gambar 4.7 Panjang Keliling Sabuk ... 50

Gambar 4.8 Sudut Kontak... 51

Gambar 4.9 Gaya Tegang Sabuk ... 53

Gambar 4.10 Penampang Sabuk-V ... 54

Gambar 4.11 Diagram Benda Bebas Poros... 57

Gambar 4.12 Roller ... 58

Gambar 4.13 Potongan 1 Diagram Benda Bebas Poros... 60

Gambar 4.14 Potongan 2 Diagram Benda Bebas Poros... 61

Gambar 4.15 Bantalan... 65

Gambar 4.16 Beban yang Bekerja Pada Bearing ... 66

Gambar 4.17 Sampel Bambu Pengujian ... 69

DAFTAR TABEL

Tabel 1.1 Produksi Hasil Hutan Non Kayu Indonesia Menurut Jenisnya

Pertriwulan 2014 ... 1

Tabel 1.2 Produksi Hasil Hutan Non Kayu Utama di Pulau Sumatera Barat 2015... 2

Table 2.1 Faktor Koreksi Daya Rencana Pada Motor ... 17

Tabel 2.2 Faktor-faktor V, X, Y dan Xo, Yo ... 32

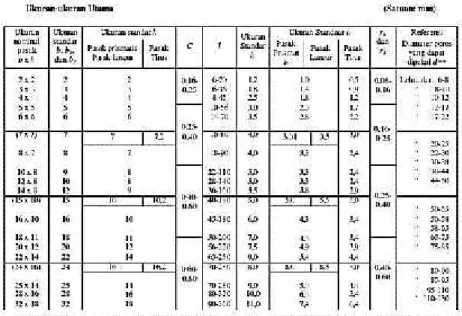

Tabel 2.3 Ukuran Pasak ... 33

Tabel 2.4 Faktor-faktor V,X,Y dan Xo,Yo ... 33

Tabel 3.2 Waktu pengerjaan tugas akhir ... 43

Tabel 4.1 Data Uji Tekan Bambu ... 45

Tabel 4.2 Ukuran Pasak ... 64

BAB I. Pendahuluan

1.1 Latar Belakang

Bambu adalah tanaman jenis rumput-rumputan dengan rongga dan ruas di batangnya. Didunia ini bambu merupakan salah satu tanaman dengan pertumbuhan paling cepat. Karena bambu memiliki sistem rizhoma-dependen unik yang memungkinkan dalam sehari bambu dapat tumbuh sepanjang 60 cm (24 inchi) bahkan lebih, tergantung pada kondisi tanah dan klimatologi tempat ia ditanam. Pertumbuhan bambu di Indonesia khususnya di sumatera barat juga tergolong banyak, hal itu dibuktikan berdasarkan hasil pengumpulan data kehutanan oleh BPS Indonesia triwulan tahun 2014, jumlah produksi hasil hutan non kayu (HHNK) diindonesia disajikan pada table berikut.

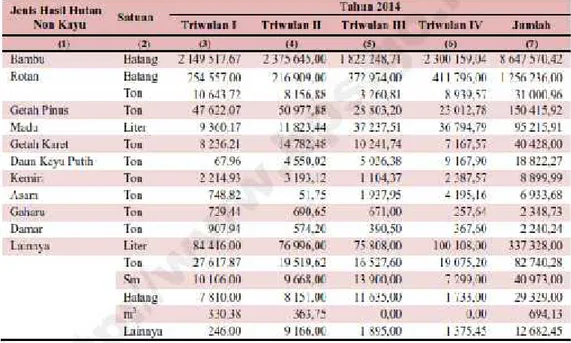

Table 1.1 Produksi Hasil Hutan Non Kayu Indonesia Menurut Jenisnya Pertriwulan, 2014

Produksi bambu pertriwulan mengalami kenaikan dan penurunan. Pada triwulan II produksi bambu nasional mencapai 2.38 juta batang mengalami kenaikan dari triwulan I. Pada triwulan III turun dan naik kembali pada triwulan IV menjadi 2.30 juta batang. Pada tahun 2014 ini bambu yang dihasilkan di wilayah sumatera mencapai 0.16 juta batang. Sedangkan pada tahun 2015 produksi bambu disumatera barat mencapai 242.206 batang.

Table 1.2 Produksi Hasil Hutan Non Kayu Utama di Pulau Sumatera Barat, 2015

Dari data diatas dapat dilihat bahwa perkembangan bambu yang tergolong banyak di Indonesia, khususnya di sumatera barat yang harus dimanfaatkan semaksimal mungkin untuk membantu penunjangan perekonomian masyarakat melalui produk anyaman yang berasal dari bambu, yang tidak menutup kemungkinan akan produk dari bambu tersebut di ekspor hingga luar Indonesia.

Bambu juga merupakan material berkelanjutan, karena dapat memenuhi beberapa aspek salah satunya yaitu aspek ekonomi, dari aspek ekonomi tumbuhan ini dapat diperoleh dengan harga terjangkau sehingga dapat dimanfaatkan oleh masyarakat khususnya di daerah sumatera barat sebagai kerajinan maupun hal-hal yang berhubungan dengan anyaman. Tingginya permintaan pasar terhadap kerajinan bambu yang berkualitas dengan harga murah dan keinginan yang tinggi untuk

untuk meningkatkan kapasitas dan kualitas produksinya agar dapat berkehidupan yang layak, namun pembuatan kerajinan tangan dengan bahan dasar bambu selama ini masih menggunakan cara manual, sehingga waktu yang dibutuhkan untuk membuat kerajinan tangan dari bambu tersebut membutuhkan waktu yang lama, keselamatan kerja pengrajin tidak terjamin dan kualitas hasil produksi tidak maksimal, oleh karena itu diwujudkan sebuah mesin yang mampu menyayat bambu dengan hasil yang diinginkan oleh pengrajin bambu.

Bambu merupakan tumbuhan yang istimewa selain memiliki beragam jenis, juga memiliki karakteristik yang kuat, fleksibel dan aneka corak dalam permukaan kulitnya. Tidak heran jika tumbuhan bambu menjadi inspirasi bagi manusia dalam memenuhi berbagai keperluannya (swasty, 2004:1). Bagi masyarakat Indonesia sendiri tumbuhan ini merupakan tumbuhan yang multiguna, karena selain sebagai bahan bangunan rumah, bambu juga digunakan untuk mebel, alat pertanian dan kerajinan. Namun karena lamanya proses pemipihan bambu serta terbatasnya pengetahuan dan teknologi yang didapat para pengrajin tidak mampu memaksimalkan kapasitas dan kualitas hasil kerajinan serta tanpa memperhatikan keselamatan kerjanya.

Dengan adanya mesin penyayat bambu ini diharapkan proses penyayatan bambu menjadi bahan baku kerajinan tangan dapat dipercepat dengan kualitas yang lebih baik dan mengurangi resiko terjadinya kecelakaan kerja.

1.2 Alasan Pemilihan Judul

Adapun alasan Penulis untuk mengangkat judul tugas “Rancang Bangun Mesin Penyayat Bambu” yaitu:

1) Mengingat banyaknya pengrajin bambu di daerah sumatera barat yang masih menggunakan cara manual dalam proses penyayatan bambu dan membutuhkan waktu yang lama. Untuk itu penulis membuat alat “mesin penyayat bambu”

untuk mempermudah pengrajin bambu dalam meningkatkan produktivitas dalam waktu yang singkat.

2) Ingin mempermudah pekerjaan pengrajin anyaman dalam pengolahan bambu sehingga hasil yang dapatkan meningkat agar tahap ekonominya meningkat. 3) Mengembangkan dan menerapkan ilmu yang telah diperoleh dibangku kuliah,

1.3 Tujuan Penulisan 1.3.1 Tujuan Umum

1) Untuk meningkatkan produktifitas pengrajin bambu dalam proses pemipihan bambu yang nantinya digunakan untuk membuat anyaman. 2) Sebagai pengembangan ilmu yang telah diperoleh selama mengikuti

proses perkuliahan baik teori maupun praktik.

3) Mampu mendesain dan memodifikasi suatu mesin kearah yang lebih baik.

1.3.2 Tujuan Khusus

1) Menciptakan suatu alat yang dapat dimanfaatkan oleh pengrajin anyaman bambu agar dapat mempermudah kerja pengrajin bambu yang sekarang ini masih manual dalam proses penyayatannya.

2) Dapat menganalisa elemen-elemen yang dirancang sesuai dengan yang diharapkan apakah sudah cukup baik dan aman baik dari segi kesehatan dan keselamatan.

3) Menggambarkan assembling dan detail dari mesin penyayat bambu berdasarkan perhitungan dan data-data yang telah didapat baik secara perhitungan teori mupun perhitungan secara langsung dari pekerjaan di lapangan.

4) Menganalisa anggaran biaya produksi dan sekaligus untuk memperkecil biaya produksi.

1.4 Batasan Masalah

Karena luasnya permasalahan yang ada dalam suatu rancangan, sementara penulis terikat keterbatasan waktu, kemampuan, dan pengalaman dalam merancang bangun sebuah mesin maka penulis perlu membatasi masalah-masalah yang akan dibahas.

Dalam perancangan ini ruang lingkup yang akan dibahas meliputi : 1. Prinsip kerja mesin penyayat bambu.

2. Perhitungan putaran, daya motor, puli, poros, pasak dan bantalan yang digunakan pada mesin pemipih bambu.

3. Gambar assembling dan detail mesin penyayat bambu. 4. Pengujian dan evaluasi kerja mesin.

1.5 Metode Pengambilan Data

Adapun metodologi yang digunakan penulis dalam memperoleh data yang mendukung dalam proses pengerjaan Tugas Akhir ini yaitu, sebagai berikut :

a) Metode Bimbingan

Metode ini bertujuan untuk mendapatkan pengarahan dari Dosen Pembimbing dalam penyusunan sistematik laporan tugas akhir dan bentuk yang baik serta koreksi dan masukan materi selama proses pembuatan dan penyusunan tugas akhir.

b) Studi Kepustakaan

Metode ini digunakan untuk memperoleh informasi yang berkaitan dengan topik Tugas Akhir yang dapat diambil dari literatur dan digunakan sebagai referensi.

1.6 Sistematika Penulisan

Untuk memudahkan dalam pembuatan tugas akhir ini dan agar mudah dimengerti, maka Penulis mencoba untuk menguraikan pembahasan-pembahasan tugas akhir ini dalam beberapa bab, yaitu sebagai berikut:

BAB I. Pendahuluan

Bab ini berisi tentang latar belakang masalah, rumusan masalah, batasan masalah, tujuan proyek akhir, sistematika laporan dan sketsa gambar alat Proyek Akhir.

BAB II. Landasan Teori

Bab ini berisi tentang teori-teori yang mendasar yang mendukung atau berhubungan dengan alat yang dibuat.

BAB III. Metodologi

Pada bab ini dijelaskan bagaimana suatu kajian dilakukan. Hal ini mencakup langkah pembuatan suatu perencanaan tugas akhir dan pengumpulan referensi.

BAB IV. Pembahasan

Pada bab ini dijelaskan hasil yang didapat dari pembuatan alat beserta dengan pembahasan yang lengkap.

BAB V. Kesimpulan dan Saran

Pada bab ini dijelaskan kesimpulan beserta saran yang bersifat membangun tentang hal-hal yang berkaitan dengan alat yang dibuat.

Daftar Pustaka

Berisi tentang literature atau buku yang dipakai sebagai acuan dalam perencanaan mesin

Lampiran

Berisi tabel, lembaran data, dan gambar yang bersangkutan dengan penyusunan Tugas Akhir.

BAB II. Landasan Teori

2.1 Mesin Penyayat Bambu

Mesin penyayat bambu adalah suatu mesin yang berfungsi untuk membelah bilah bambu menjadi lembaran-lembaran memanjang sehingga mampu dimanfaatkan pengrajin nantinya untuk membuat berbagai aneka anyaman. Mesin Penyayat Bambu merupakan sebuah alat tepat guna yang dapat mempercepat dan mepermudah pekerjaan manusia, terutama para pengrajin bambu. Untuk dapat dipergunakan sebagai bahan kerajinan, bambu harus dikerjakan dengan pemotongan dan pembelahan sampai diperoleh bentuk yang dikehendaki. Bambu belah adalah bambu yang masih mengandung kulit bambu dengan keseluruhan tebalnya, sedangkan bambu irat hasil sayatan tipis dari bambu belah yang tidak mengandung kulit luar. Bambu irat menjadi bahan utama untuk produk kerajinan.

Terdapat masalah dihadapi pada saat pembuatan produk anyaman bambu, yaitu penyiapan bahan pita bambu yang memiliki kualitas keseragaman bentuk dan kehalusan permukaannya. Permasalahan ini menjadi salah satu obyek perencanaan dan pembuatan mesin penyayat bambu. Penyelesaian yang ditawarkan adalah pembuatan mesin penyayat bambu sesuai kebutuhan pengrajin. Mesin penyayat bambu ini dirancang dalam satu unit mesin yang mampu melakukan fungsi penyayatan pada bambu.

2.2 Macam-macam Perancangan 2.2.1 Asli

Asli merupakan desain penemuan yang benar-benar didasarkan pada pemikiran sendiri atau disebut juga penemuan yang belum pernah ada sebelumnya.

2.2.2 Pengembangan (Modifikasi)

Modifikasi merupakan desain produk yang sudah ada dalam rangka peningkatan efisiensi, efektivitas, penampilan, atau daya saing untuk memenuhi tuntutan pasar atau tuntutan zaman.

Tujuan modikasi:

1. Adanya tuntutan pasar/tuntutan zaman. 2. Adanya kemajuan/pengembangan IPTEK.

3. Perlunya keunggulan produk (daya saing persaingan pasar).

4. Perlunya penyesuaian dengan melihat kemampuan alat/peralatan/mesin/sumberdaya/bahan yang dimiliki untuk proses pemuatan komponen yang sudah ada.

5. Adanya keinginan agar dapat dibuat lebih murah.

6. Agar produk yang bersangkutan dapat dimanfaatkan lagi. 7. Agar pemeliharaannya lebih mudah dan murah.

8. Kelangkaan suku cadang.

Menurut (Mas,ud.M dan Mahmud. M. Kewirausahaan: 2004.). Memodifikasi produk harus mempunyai perbedaan dengan produk yang sudah ada dari sebelumnya. Modifikasi harus memenuhi syarat-syarat:

1. Penting: Perbedaan ini memperbanyak manfaat bagi cukup pelanggan. 2. Jelas: Perbedaan itu tidak/belum dimiliki orang lain.

3. Unggul: Perbedaan itu lebih baik dari cara lain mendapatkan manfaat yang sama.

4. Dapat dikomunikasikan: Perbedaan itu dapat dimengerti oleh pemakai/pembeli.

5. Mendahului: Perbedaan itu tidak mudah ditiru pesaing. 6. Terjangkau: Pembeli dapat menjangkau selisih harganya.

2.2.3 Adopsi

Adopsi merupakan perancangan yang mengapdopsi/mengambil sebagian system atau seluruhnya dari produk yang sudah ada untuk penggunaan lain dengan kata lain untuk mewujudkan alat/mesin yang memiliki fungsi lain.

2.3 Dasar-dasar Perancangan Mesin 2.3.1 Prinsip Kerja Mesin

Mesin penyayat bambu dirancang untuk menyayat bilah bambu dengan daya penggerak menggunakan motor listrik 1400 rpm (1/2 HP). Motor listrik yang nantinya akan memutar roller dengan cara mentransmisikan daya ke poros melalui pulley dan sabuk. Roller pada mesin pemipih bambu yang kami rancang menggunakan 4 buah roller yang berfungsi menarik bilah bambu menuju pisau penyayat dan nantinya pisau akan menyayat bambu hingga pipih. Untuk mendapatkan hasil yang maksimal, pisau penyayat pada mesin ini dirancang agar ketebalan dari hasil penyayatan dapat di atur.

2.3.2 Kriteria Pemilihan Bahan

Dalam merencanakan suatu komponen alat bantu atau mesin, perancang harus mengetahui tentang bahan-bahan yang akan digunakan, ini merupakan hal yang sangat penting untuk diperhitungkan.Dalam hal ini ada beberapa perhitungan yang harus diperhitungkan dalam pemilihan bahan, diantaranya :

a. Material yang digunakan harus mudah didapat.

Dalam perencanaan, harus dapat mempertimbangkan apakah material yang akan digunakan itu mudah didapatkan dipasaran. Walaupun bahan yang kita rencanakan itu sudah sesuai dengan yang telah diperhitungkan sebelumnya, namun apabila tidak didukung oleh kemudahan untuk mendapatkan bahan tersebut dipasaran, maka perencanaan akan mendapatkan hambatan dan tidak mungkin untuk direkayasa. Maka dalam hal ini perancang harus mengetahui apakah bahan tersedia dipasaran dan mudah untuk didapatkan.

b. Material yang digunakan harus sesuai dengan fungsinya.

Tujuan dari bahan yang sesuai dengan fungsinya adalah supaya perencanaan itu harus mampu membedakan antara komponen-komponen utama atau yang terpenting dengan bagian-bagian yang berfungsi sebagai penunjang atau pelengkap saja dalam suatu alat atau mesin.

c. Efisiensi dari bahan yang digunakan.

Bahan yang digunakan selalu diharapkan memiliki efisiensi yang sebaik mungkin, dimana tingkat efisiensinya memang akan ditentukan dalam perhitungkan, akan tetapi ada beberapa hal yang dapat dijadikan bahan pemikiran untuk menentukan efisiensi bahan yang akan digunakan antara lain adalah gesekan, keseimbangan komponen, pemindahan daya, pelumas,

bantalan dan lainya. Jika hal tersebut telah diperhatikan hasil rancangan akan lebih efisien.

d. Biaya

Berdasarkan prinsip ekonomi dan perhitungan-perhitungan yang ada, maka diharapkan biaya dapat ditekan sekecil mungkin. Hal ini dimaksudkan agar bisa menghemat biaya sehingga dapat dijangkau masyarakat banyak yang membutuhkan.

e. Estetika mesin.

Estetika disebut juga dengan keindahan, dalam hal ini menitik beratkan kepada keindahan konstruksi mesin. Dalam perencanaan suatu alat atau mesin, janganlah hanya memperhatikan kekuatan atau ketahanan bahan dari komponen-komponen mesin tersebut. Akan tetapi ada hal yang tidak kalah pentingnya yang harus diperhatikan yaitu keindahan konstruksi mesin. Hal ini berfungsi untuk menarik perhatian konsumen dan dapat diproduksi secara masal.

f. Ergonomik mesin.

Selain faktor-faktor yang telah disebutkan di atas, ada satu hal lagi yang harus diperhatikan dalam perancangan suatu alat atau mesin yakni faktor kenyamanan (ergonomik) dari operator (manusia) dalam mengoperasikan alat atau mesin tersebut.

Alat atau mesin harus dirancang sedemikian rupa agar dapat digunakan dan dioperasikan dengan mudah, sehingga dapat menimbulkan rasa nyaman bagi operator dalam bekerja. Hal ini akan dapat mempengaruhi kualitas kerja dari operator yang tentunya akan berdampak positif terhadap hasil kerja atau hasil produksi.

2.3.3 Alternatif Perencanaan

Untuk penyelesaian perencanaan ini ada alternatif yang ditawarkan dalam pemilihan komponen utama. Hal ini dilihat dari keuntungan yang diberikan serta kekurangan yang ditimbulkan. Alternatif tersebut meliputi komponen-komponen :

1. Motor Penggerak a) Dengan motor bakar

Keuntungannya :

Mudah dibawa kemana-mana. Dapat diatur kecepatannya. Suku cadang mudah diperoleh. Kerugiannya :

Harga lebih mahal dari motor listrik.

Proses pemasangan lebih sulit jika memakai trasmisi sabuk. Menimbulkan polusi udara, suara dan getaran yang keras. Terkadang sulit menghidupkannya.

Memerlukan bahan bakar serta biaya perawatan yang tinggi.

b) Dengan motor listrik Keuntungannya :

Kecepatan konstan dan mudah ditempatkan.

Proses pemasangan sabuk lebih mudah dan harga relatif murah. Tidak menimbulakn polusi dan getaran sangat halus.

Mudah menghidupkannya dan biaya perawatan yang murah. Kerugiannya :

Tidak dapat beroperasi jika listrik mati. Jika terjadi beban maka motor bisa terbakar. Memerlukan instalasi listrik.

2. Sistim Transmisi

a) Dengan transmisi roda gigi dan rantai Keuntungan :

Efesiensi daya yang dipindahkannya tinggi (besar). Mampu bekerja pada lingkungan yang panas. Tidak terjadi slip.

Kerugian :

Harga relatif mahal dan perawatan cukup sulit.

Biaya perawatan mahal dan proses pemasangan cukup sulit.

b) Dengan transmisi puli dan sabuk Keuntungan:

Harga relatif murah dan mudah didapat.

Proses pemasangan yang sangat sederhana dengan perawatan yang mudah serta dapat meredam kejutan.

Kerugian :

Kemungkinan slip dapat terjadi. Sabuk tidak boleh kena minyak.

Umur pemakaian lebih pendek dibandingkan dengan rantai dan roda gigi.

3. Bantalan

a) Bantalan Luncur Keuntungan :

Mampu meredam tumbukan dan getaran kecil.

Mampu menopang poros dengan dudukan yang besar pada putaran yang tinggi.

Kerugian :

Pelumasan yang cukup sulit denngan gesekan yang besar. Tinggkat ketelitian rendah.

b) Bantalan gelinding Keuntungan :

Gesekan sangat rendah dengan pelumasan yang sederhana. Tinggkat ketelitian tinggi.

Kerugian :

Harga cukup mahal dengan konstruksi yang rumit. Tidak mampu menahan poros dengan beban yang besar. Pada putaran tinggi menimbulkan suara.

4. Rangka a) Kayu

Keuntungan :

Harga relatif murah.

Pembuatan yang lebih mudah serta tahan karat. Kerugian :

Mudah lapuk bila kena air secara berkala. Mudah sekali dimakan rayap.

Umur pemakaian yang tidak lama.

b) Besi Stallbus Keuntungan:

Umur pemakaian bisa lebih tahan lama. Gampang dibentuk.

Kerugian :

Gampang korosi.

Mudah bolong pada saat pengelasan.

Dari beberapa alternatif tersebut, maka komponen-komponen yang bisa dipakai adalah :

1. Motor listrik bisa lebih baik untuk tenaga penggerak.

2. Sistim transmisi dengan sabuk dan puli lebih baik dari pada roda gigi dan rantai.

3. Bantalan yang digunakan adalah bantalan gelinding. 4. Rangka mesin menggunakan besi stallbus.

2.4 Komponen Pada Mesin Penyayat Bambu

Dalam perencanaan suatu alat ini dibutuhkan beberapa komponen utama dan komponen pendukung yang sering dijumpai dalam sebuah rangkaian alat atau mesin. Komponen ini berfungsi untuk memberi landasan dalam perencanaan ataupun pembuatan alat. Ketetapan dan kelitian dalam pemilihan berbagai nilai atau ukuran dari komponen itu sangat mempengaruhi kinerja dari alat yang akan dirancang.

Mesin merupakan kesatuan dari berbagai komponen yang selalu berkaitan dengan elemen-elemen mesin yang bekerja sama satu dengan yang lainnya secara kompak sehingga menghasilkan suatu rangkaian gerakan yang sesuai dengan apa yang sudah direncanakan. Dalam merencanakan suatu mesin harus memperhatikan faktor keamanan baik untuk mesin itu sendiri maupun operatornya. Dalam pemilihan elemen-elemen dari mesin juga harus memperthatikan kekuatan bahan, safety factor, dan ketahanan dari berbagai komponen tersebut. Adapun elemen tersebut adalah:

2.4.1 Motor Penggerak

Motor merupakan komponen utama suatu mesin, karena motor merupakan tenaga penggerak atau sumber tenaga untuk melakukan pemutaran pada poros sehingga menggerakkan roller untuk menarik bambu menuju pisau penyayat.

Prinsip kerja motor berdasarkan penghantar yang membawa arus dapat ditempatkan dalam suatu medan penghantar tersebut akan mengalami gaya. Gaya menimbulkan torsi yang akan menghasilkan rotasi mekanik, sehingga motor ini akan berputar. Motor menggunakan arus listrik searah atau arus bolak-balik. Pada dasarnya motor listrik digunakan untuk menggerakan elemen-elemen mesin seperti reducer dan poros.

Gambar 2.2 Motor Elektrik

Jika n (rpm) adalah putaran dari poros motor listrik dan T (kg.mm) adalah1 torsi pada poros motor listrik, maka besarnya daya P (kW) yang diperlukan untuk menggerakkan sistem adalah :

Pemilihan motor yang akan digunakan, ditentukan dengan putaran dan daya yang dibutuhkan. Untuk menentukan daya penggerak motor yang dibutuhkan untuk memotong batang jagung, maka digunakan persamaan-persamaan berikut:

1. Gaya potong yang dibutuhkan

... .(2.1) Dimana: F = Gaya potong yang dibutuhkan (N)

Τg = Tegangan geser batang jagung (N/mm2

2. Menentukan daya yang dibutuhkan

... ………..(2.2) Dimana: P = Daya (Watt)

Ftot= Gaya total yang digerakkan (N)

V = Kecepatan linear (m/s) 3. Menghitung daya rencana

... ………..(2.3) Dimana: = Daya rencana (kW)

= Faktor koreksi P = Daya (kW)

Tabel 2.1 Faktor Koreksi Daya Rencana Pada Motor Daya yang akan direncanakan Fc Daya rata-rata yang diperlukan

Daya maksimum yang digunakan Daya normal

1,2 – 2,0 0,8 – 1,2 1,0 – 1,5

2.4.2 Poros

Poros adalah suatu bagian stasioner yang beputar, biasanya berpenampang bulat dimana terpasang elemen-elemen seperti roda gigi (gear), pulley, flywheel, engkol, sprocket dan elemen pemindah lainnya. Poros bisa menerima beban lenturan, beban tarikan, beban tekan atau beban puntiran yang bekerja sendiri-sendiri atau berupa gabungan satu dengan lainnya.

Poros berfungsi sebagai penerus gaya putar yang berasal dari bagian tranmisi yang terhubung langsung dengan penggerak motor, sedangkan cara kerja poros yaitu memutar bagian pisau yang telah terpasang pada bagian poros tersebut.

Gambar 2.3 Poros

Hal-hal yang harus diperhatikan dalam perencanaan poros : 1. Kekuatan poros

Poros transmisi akan menerima beban puntir (twisting moment), beban lentur (bending moment) ataupun gabungan antara beban puntir dan lentur.Dalam perancangan poros perlu memperhatikan beberapa faktor, misalnya: kelelahan, tumbukan dan pengaruh konsentrasi tegangan bila menggunakan poros bertangga ataupun penggunaan alur pasak pada poros tersebut. Poros yang dirancang tersebut harus cukup aman untuk menahan beban-beban tersebut.

2. Kekakuan poros

Meskipun sebuah poros mempunyai kekuatan yang cukup aman dalam menahan pembebanan tetapi adanya lenturan atau defleksi yang terlalu besar akan mengakibatkan ketidaktelitian (pada mesin perkakas), getaran mesin (vibration) dan suara (voice). Oleh karena itu disamping memperhatikan kekuatan poros, kekakuan poros juga harus diperhatikan dan disesuaikan dengan jenis mesin yang akan ditransmisikan dayanya dengan poros tersebut. 3. Putaran kritis

Bila putaran mesin dinaikan maka akan menimbulkan getaran (vibration) pada mesin tersebut. Batas antara putaran mesin yang mempunyai

jumlah putaran normal dengan putaran mesin yang menimbulkan getaran yang tinggi disebut putaran kritis. Hal ini dapat terjadi pada turbin, motor bakar, motor listrik, dll. Selain itu, timbulnya getaran yang tinggi dapat mengakibatkan kerusakan pada poros dan bagian-bagian lainnya. Jadi dalam perancangan poros perlu mempertimbangkan putaran kerja dari poros tersebut agar lebih rendah dari putaran kritisnya,

4. Korosi

Apabila terjadi kontak langsung antara poros dengan fluida korosif maka dapat mengakibatkan korosi pada poros tersebut, misalnya propeller shaft pada pompa air. Oleh karena itu pemilihan bahan-bahan poros (plastik) dari bahan yang tahan korosi perlu mendapat prioritas utama.

5. Material poros

Poros yang biasa digunakan untuk putaran tinggi dan beban yang berat pada umumnya dibuat dari baja paduan (alloy steel) dengan proses pengerasan kulit (case hardening) sehingga tahan terhadap keausan. Sekalipun demikian, baja paduan khusus tidak selalu dianjurkan jika alasannya hanya karena putaran tinggi dan pembebanan yang berat saja. Dengan demikian perlu dipertimbangkan dalam pemilihan jenis proses heat treatment yang tepat sehingga akan diperoleh kekuatan yang sesuai.Untuk merencanakan sebuah poros yang mendapat pembebanan utama berupa torsi, seperti poros motor dengan sebuah kopling.

Perencanaan poros dan AS dibagi sesuai dengan beban yang bekerja sebagai berikut :

1. Poros dengan beban punter murni 2. Poros dengan beban bengkok murni

3. Poros dengan beban kombinasi antara punter dengan bengkok dalam keadaan tenang

4. Poros dengan beban kombinasi antara punter dengan bengkok dalam keadaan tidak tenang

Berdasarkan rancangan, mesin penyayat bambu ini menggunakan poros dengan keadaan sesuai nomor 4. Untuk mencari diameter poros dapat menggunakan rumus berikut :

Teori guest d = ….……...(2.4)

Teori Renkine d = ……...(2.5)

2.4.3 Roller Pendorong

Roller pada mesin pemipih bambu ini berjumlah 4 buah yang sama besarnya yang berfungsi sebagai penarik bambu. Bambu yang telah dirajang dengan ketentuan panjang dan lebar yang telah ditentukan nantinya di arahkan pada roller berikan sedikit dorongan sehingga batang bambu akan ditatik oleh roller dan diarahkan untuk melewati pisau potong sehingga batang bambu yg telah di rajang tadi akan terpotong atau terserut. Roller ini dibuat dari bahan st 37 dengan diameter 90 mm dan lebar 60 mm (diasumsikan).

2.4.4 Pulley dan Sabuk

Pulley dan sabuk digunakan sebagai penghubung untuk mentransmisi daya dan putaran dari motor ke poros dan roller untuk menyayat bilah bambu. Pulley merupakan salah satu elemen mesin yang berfungsi untuk mentransmisikan daya seperti halnya sprocket rantai dan roda gigi. Puli pada umumnya dibuat dari besi cor kelabu FC 20 atau FC 30, dan adapula yang terbuat dari baja.

Pulley merupakan bagian komponen yang berperan penting dalam mesin, sehingga dalam pembuatan puli perlu pertimbangan, yaitu kekuatan pulley, proses pekerjaan hingga nilai ekonomi bahan pulley.

1. Bahan puli besi cor/besi tuang

Besi cor adalah bahan pertama yang digunakan dalam pembuatan puli mengingat bahan ini dapat menerima beban berat sehingga banyak digunakan untuk mesin perindustrian dan mesin pertanian.

2. Bahan puli aluminium

Bahan aluminium banyak digunakan pada puli untuk mesin-mesin rumah tangga dan pada pesawat elektronika.

3. Bahan puli plastik

Dengan majunya perkembangan teknolongi saat ini telah didapat plastik untuk digunakan dalam pembuatan puli bahan plastik ini disebut Teflon, biasa dibuat pada pesawat elektronika.

4. Bahan puli mild steel (baja lunak)

Bahan mild steel banyak digunakan pada puli untuk mesin perindustrian dan mesin otomotif.

Perkembangan pesat dalam bidang penggerak pada berbagai mesin perkakas dengan menggunakan motor listrik telah membuat arti sabuk untuk alat penggerak menjadi berkurang. Akan tetapi sifat elastisitas daya dari sabuk untuk menampung kejutan dan getaran pada saat transmisi membuat sabuk tetap dimanfaatkan untuk mentransmisikan daya dari penggerak pada mesin perkakas.

Keuntungan jika menggunakan puli :

Bidang kontak sabuk-puli luas, tegangan puli biasanya lebih kecil sehingga lebar puli bisa dikurangi.

Tidak menimbulkan suara yang bising dan lebih tenang.

Gambar 2.5 Pulley

Dalam menentukan perbandingan kecepatan putaran antara pulley yang satu dengan pully yang lain dapat menggunakan rumus sebagai berikut :

i= 2 1 n n = 1 2 d d ………..………...(2.6) Dimana : n1 = putaran penggerak (rpm) n2 = putaran yang digerakkan (rpm) d1 = diameter pully penggerak (mm) d2 = diameter pully yang digerakkan (mm)

Biasanya, sabuk dipakai untuk memindahkan daya antara dua poros yang sejajar. Poros-poros harus terpisah pada suatu jarak minimum tertentu yang tergantung pada jenis pemakaian sabuk, agar bekerja secara efisien. Transmisi sabuk dapat dibagi menjadi tiga kelompok yaitu :

a) Sabuk datar (flat belt)

Sabuk datar umumnya terbuat dari kulit yang disamak atau kain yang diresapi dengan karet. Sabuk datar yang modern terdiri dari inti elastis yang kuat, seperti benang baja atau nilon untuk menerima beban tarik dan memindahkan daya, digabung dengan selubung yang lugas untuk memberi gesekan antara sabuk dan puli. Sabuk datar sangat efisien dengan kecepatan tinggi, tidak bising, dapat memindahkan jumlah daya yang besar pada jarak sumbu yang panjang, tidak memerlukan puli yang besar, dan dapat memindahkan daya antara puli pada posisi yang tegak lurus satu sama lain.

b) Sabuk V (V- belt)

Sabuk V terbuat dari kain dan benang, biasanya katun, nylon, dan diresapi dengan karet. Berbeda dengan sabuk datar, sabuk V dipakai dengan ikatan yang lebih kecil, dan pada jarak sumbu yang lebih pendek. Sabuk V sedikit kurang efisien bila dibandingkan dengan sabuk datar, tetapi beberapa diantaranya dapat dipakai pada ikatan tunggal, sehingga membuat suatu kelipatan penggerakkan. Sabuk ini tak berujung untuk menghindarkan sambungan seperti yang dipakai pada sabuk datar.

c) Sabuk V yang bermata rantai (link V belt)

Sabuk V yang bermata rantai terbuat dari sejumlah kain berkaret yang bermata yang digabungkan dengan alat pengikat logam yang sesuai. Jenis sabuk ini bisa dilepas pada setiap mata rantai dan panjangnya bisa diatur dengan melepas beberapa mata rantai. Ini menghindarkan kebutuhan akan penyetelan sumber putaran dan menyederhanakan pemasangan. Ini memungkinkan untuk merubah tegangan untuk mendapatkan efisiensi maksimum dan mengurangi jumlah ukuran persediaan sabuk yang harus disimpan.

Jarak yang jauh antara dua buah poros sering tidak memungkinkan transmisi langsung dengan roda gigi. Dalam hal demikian, cara transmisi putaran atau daya yang lain dapat di terapkan, di mana sebuah sabuk luwes atau rantai dibelitkan sekeliling puli atau sprocket pada poros. Sabuk atau belt terbuat dari karet dan mempunyai penampung trapesium. Tenunan, teteron dan semacamnya digunakan sebagai inti sabuk untuk membawa tarikan yang besar. Sabuk V dibelitkan pada alur puli yang berbentuk V pula. Bagian sabuk yang membelit akan mengalami lengkungan sehingga lebar bagian dalamnya akan bertambah besar. Gaya gesekan juga akan bertambah karena pengaruh bentuk baji, yamg akan menghasilkan transmisi daya yang besar pada tegangan yang relatif rendah. Hal ini merupakan salah satu keunggulan dari sabuk-V jika dibandingkan dengan sabuk rata.

Sebagian besar transmisi sabuk menggunakan sabuk – V karena mudah penanganannya dan harganyapun murah. Kecepatan sabuk direncanakan untuk 10 sampai 20 (m/s) pada umumnya, dan maksimal sampai 25 (m/s). Dalam gambar 2.6 diberikan sebagai proporsi penampang sabuk – V yang umum dipakai. Daya maksimum yang dapat ditransmisikan kurang lebih 500 (kW). Di bawah ini ( gambar 2.6) dibahas tentang hal-hal dasar pemilihan sabuk-v dan puli.

Pemilihan pulley belt sebagai elemen transmisi didasarkan atas pertimbangan-pertimbangan sebagai berikut :

Dibandingkan roda gigi atau rantai, penggunaan sabuk lebih halus, tidak bersuara, sehingga akan mengurangi kebisingan.

Kecepatan putar pada transmisi sabuk lebih tinggi jika dibandingkan dengan belt.

Karena sifat penggunaan belt yang dapat selip, maka jika terjadi kemacetan atau gangguan pada salah satu elemen tidak akan menyebabkan kerusakan pada elemen lain.

Pada mesin ini menggunakan sabuk-V sebagai penerus daya dari motor listrik ke poros, (dapat dihitung)dengan rumus perhitungan :

a) Perbandingan transmisi i = 1 2 2 1 d d n n ……….(2.7) Dimana : 1

n = putaran poros pertama (rpm) 2

n = Putaran poros kedua (rpm) 1

d = diameter puli penggerak (mm) 2

d = diameter puli yang digerakan (mm)

b) Kecepatan sabuk 1000 . 60 . . nd v (m/s) ………..(2.8) Dimana : V = kecepatan sabuk (m/s) d = diameter puli motor (mm) n = putaran motor listrik (rpm)

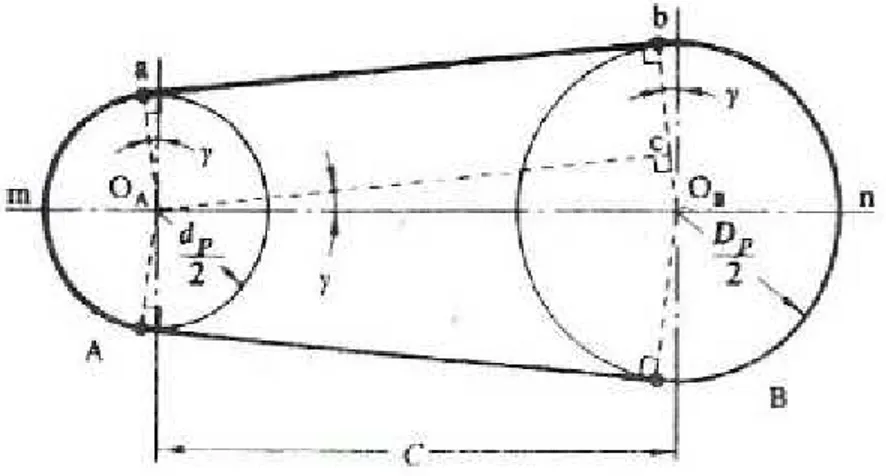

c) Panjang sabuk L = 2C + 2 (dp + Dp) + C . 4 1 (Dp - dp)2 …..………..(2.9) Dimana : L = panjang sabuk (mm) C = jarak sumbu poros (mm) D1= diameter puli penggerak (mm) D2= diameter puli poros (mm)

Untuk menentukan jarak sumbu poros (C) dapat digunakan rumus sebagai berikut: 8 dp) 8(Dp b b C 2 2 ………...……….(2.10) Dimana :

C = jarak antara poros sumbu (mm) b = 2L – 3,14 (Dp + dp) (mm) DP = diameter pully besar (mm) dp = diameter pully kecil (mm)

Untuk menentukan panjang sabuk (L) dapat diguanakan rumus sebagai berikut : 2 d) (D 4C 1 D) (d 2 π 2C L ……….………...(2.11) Dimana : L = panjang sabuk (mm)

C = jarak antara sumbu poros (mm) D = diameter pully besar (mm) d = diameter pully kecil (mm)

Gambar 2.7 Perhitungan Panjang Keliling Sabuk

Menentukan reduksi sabuk (i) digunakan rumus sebagai berikut :

2 1 n n i ………..…...(2.12) Dimana : i = reduksi sabuk 1

n = putaran pully penggerak (rpm) 2

n = putaran pully yang digerakkan (rpm)

Untuk menghitung kecepatan linier sabuk ( υ ) dapat digunakan rumus berikut : 1000 x 60 n . dp . π υ ………….………..……….(2.13) Dimana :

υ = kecepatan linier sabuk (m/s) dp = diameter pully kecil (mm) n = putaran pully penggerak (rpm)

Untuk menentukan sudut kontak (θ) dapat digunakan rumus sebagai berikut : C dp) 57(Dp 180 θ ……..………(2.14) Dimana :

Dp = diameter pully besar (mm) dp = diameter pully kecil (mm) C = jarak antara sumbu poros (mm)

Gambar 2.8 Sudut Kontak

Untuk menghitung gaya yang terjadi pada sabuk sisi tarik (T1) :

T1= τ . b . t………..………...(2.15)

Dimana :

τ = kekuatan tarik (kg/mm2) b = lebar sabuk (mm) t = tinggi sabuk (mm)

Untuk menentukan gaya yang terjadi pada sisi sabuk kendor (T2) :

T2= μθ1 T

Dimana :

ℓ = bilangan euler = 2,718

μ = koefisien gesek antara sabuk dan pully θ = sudut kontak

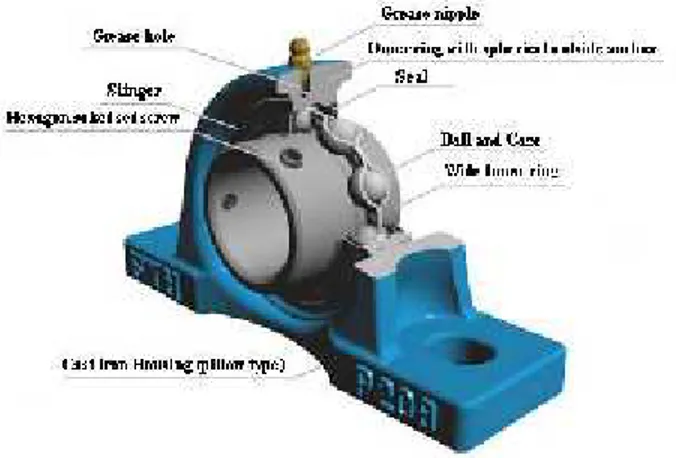

2.4.5 Bantalan

Bantalan adalah elemen mesin yang menumpu poros berbeban, sehingga putaran atau gerak bolak-baliknya dapat berlangsung secara halus, aman dan panjang umur. Bantalan harus cukup kokoh untuk memungkinkan poros serta elemen mesin lainnya bekerja dengan baik. Jika bantalan tidak berfungsi dengan baik maka prestasi seluruh sistem akan menurun atau tak dapat bekerja secara semestinya.Dalam perencanaan ini bantalan yang direncanakan adalah bantalan gelinding yaitu bantalan peluru rel satu baris dengan pertimbangan-pertibangan sebagai berikut:

1. Bidang kecil sehingga panas yang ditimbulkan lebih kecil. 2. Perawatan lebih mudah dibandingkan dengan bantalan luncur. 3. Dapat dipakai untuk putaran yang tinggi.

4. Tempat dudukan lebi kecil dibandingkan peluru rel dua baris.

Bantalan dapat diklasifikasikan sebagai berikut: 1. Atas dasar gerakan bantalan terhadap poros

a. Bantalan luncur.

Pada bantalan ini terjadi gesekan luncur antara poros dan bantalan karena permukaan poros ditumpu oleh permukaan bantalan dengan perataraan lapisan pelumas.

b. Bantalan gelinding

Pada bantalan ini terjadi gesekan gelinding antara bagian yang berputar dengan yang diam melalui elemen gelinding seperti bola (peluru), rol atau rol jarum dan rol bulat.

2. Atas dasar arah beban terhadap poros a. Bantalan radial.

Arah beban ditumpu bantalan ini adalah tegak lurus sumbu poros. b. Bantalan aksial.

Arah beban bantalan ini sejajar dengan sumbu poros. c. Batalan gelinding khusus

Bantalan ini dapat menumpu beban yang arahnya sejajar dan tegak lurus sumbu poros.

Adapun perhitungan dari bantalan tersebut adalah sebagai berikut : Untuk menentukan beban ekivalen :

P = X . V . Fr + Y . Fa.………..…...(2.17) Dimana :

P = beban ekivalen (kg)

X = nilai X barisan tunggal pada tabel

V = nilai V beban putar pada cincin dalam pada tabel Fr = beban radial (kg)

Fa = beban alsial (kg)

Untuk menghitung faktor umum bantalan (ƒh) dapat digunakan rumus :

P C n h f f ..………...(2.18) Dimana :

ƒh= faktor umur bantalan ƒn= faktor kecepatan

C = beban dinamis spesifik (kg) P = beban ekivalen dinamis (kg)

Untuk menghitung faktor kecepatan (ƒn) dapat digunakan rumus :

3 1 n n 33,3 f ……….…...(2.19) Dimana : ƒn= faktor kecepatan n = putaran (rpm)

Untuk menghitung umur nominal (Lh) dapat digunakan rumus : Lh= 500 . (ƒh)3

Dimana :

Lh= umur nominal bantalan ƒh= faktor umur bantalan

Tabel 2.2 Faktor-faktor V, X, Y dan Xo, Yo

2.4.6 Pasak

Pasak adalah suatu elemen mesin yang dipakai untuk menetapkan bagian-bagian mesin seperti roda gigi, puli, kopling, dll.

Tabel 2.3 Ukuran Pasak

b keterangan:

a c h 1. d = garis tengah sumbu 2. b = lebar pasak

3. h = tinggi pasak

d 4. a = dalam alur pasak diukur ditepi luar 5. c = dalam alur pasak diukur dalam sumbu

………..……….(2.20) Dimana :

F = Gaya yang Bekerja (kg) = Tegangan Geser ( ) b = Lebar Pasak (mm)

2.4.7 Pengelasan

Berdasarkan definisi dari Deutche Industries Normen (DIN), las adalah ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan dalam keadaan lumer atau cair. Dari definisi tersbut dapat dijabarkan lebih lanjut bahwa las adalah sambungan setempat dari beberapa batang logam yang menggunakan energi panas.

Dalam pengertian lain, las adalah penyambungan dua buah logam sejenis maupun tidak sejenis dengan cara memanaskan (mencairkan) logam tersebut di bawah atau di atas titik leburnya, disertai dengan atau tanpa tekanan dan disertai atau tidak disertai logam pengisi.Berdasarkan cara kerjanya, pengelasan diklasifikasikan menjadi tiga kelas utama yaitu pengelasan cair, pengelasan tekan, dan pematrian.

1. Pengelasan cair adalah metode pengelasan dimana bagian yang akan disambung dipanaskan sampai mencair dengan sumber panas dari busur listrik ataupun busur gas.

2. Pengelasan tekan adalah metode pangalasan dimana bagian yang akan disambung dipanaskan sampai lumer (tidak sampai mencair), kemudian ditekan hingga menjadi satu tanpa bahan tambahan.

3. Pematrian adalah cara pengelasan dimana bagian yang akan disambung diikat dan disatukan dengan menggunakan paduan logam yang mempunyai titik cair yang rendah.

Klasifikasi las berdasarkan sambungan dan bentuk alurnya antara lain: 1) Sambungan Las Dasar

Sambungan las pada konstruksi baja pada dasarnya dibagi menjadi sambungan tumpul, sambungan T, sambungan sudut dan sambungan tumpang. Sebagai perkembangan sambungan dasar di atas terjadi sambungan silang, sambungan dengan penguat dan sambungan sisi yang

Gambar 2.11 Jenis-jenis Sambungan Dasar

2) Sambungan Tumpul

Sambungan tumpul adalah jenis sambungan las yang paling efisien, sambungan ini terbagi menjadi dua yaitu :

a) Sambungan penetrasi penuh b) Sambungan penetrasi sebagian

Sambungan penetrasi penuh terbagi lagi menjadi sambungan tanpa plat pembantu dan sambungan dengan plat pembantu. Bentuk alur dalam sambungan tumpul sangat mempengaruhi efisiensi pekerjaan dan jaminan sambungan.

Pada dasarnya dalam pemilihan bentuk alur harus mengacu pada penurunan masukan panas dan penurunan logam las sampai harga terendah yang tidak menurunkan mutu sambungan.

3) Sambungan bentuk T dan bentuk silang

Sambungan bentuk T dan bentuk silang ini secara garis besar terbagi menjadi dua jenis (seperti pada gambar 2.13), yaitu :

a) Jenis las dengan alur datar b) Jenis las sudut

Dalam pelaksanaan pengelasan mungkin ada bagian batang yangmenghalangi, hal ini dapat diatasi dengan memperbesar sudut alur.

Ganbar 2.12 Macam-macam Sambungan T. (Wiryosumarto H, 1994 : 160)

4) Sambungan Tumpang

Sambungan tumpang dibagi menjadi tiga jenis seperti yang ditunjukan pada gambar 2.15. Sambungan Tumpang dikarenakan sambungan jenis ini tingkat keefisienannya rendah, maka jarang sekali jarang sekali digunaka untuk pelaksanaan sambungan konstruksi utama.

5) Sambungan Sisi

Sambungan sisi dibagi menjadi dua (seperti ditunjukan pada gambar 2.14.), yaitu :

Sambungan las dengan alur : Untuk jenis sambungan ini platnya harus dibuat alur terlebih dahulu.

Sambungan las ujung : Sedangkan untuk jenis sambungan ini pengelasan dilakukan pada ujung plat tanpa ada alur. Sambungan las ujung hasilnya kurang memuaskan, kecuiali jika dilakukan pada posisi datar dengan aliran listrik yang tinggi. Oleh karena itu, maka pengelasan jenis ini hanya dipakai untuk pengelasan tambahan atau pengelasan sementara pada pengelasan plat-plat yang tebal.

Gambar 2.14 Sambungan Sisi.

6) Sambungan Dengan Plat Penguat

Sambungan ini dibagi dalam dua jenis yaitusambungan dengan plat penguat tunggal dan sambungam dengan plat penguat ganda seperti yang ditunjukan pada gambar 2.17. Sambungan jenis ini mirip dengan

sambungan tumpang, maka sambungan jenis ini pun jarang digunakan untuk penyambungan konstruksi utama.

Gambar 2.15 Sambungan Dengan Penguat. (Wiryosumarto H, 1994 : 161)

Ada beberapa faktor yang mempengaruhi kekuatan las, oleh karena itu penyambungan dalam proses pengelasan harus memenuhi beberapa syarat, antara lain:

Benda yang dilas tersebut harus dapat cair atau lebur oleh panas Bahwa antara benda-benda padat yang disambungkan tersebut

terdapat kesesuain sifat lasnya sehingga tidak melemahkan atau meninggalkan sambungan tersebut.

Cara-cara penyambungan harus sesuai dengan sifat benda padat dan tujuan dari penyambungannya.

Bab III. Metodologi

3.1 Diagram Alir Tugas Akhir

3.2 Waktu dan Tempat

Adapun waktu dan tempat pembutan tugas akhir ini adalah di kampus Politeknik Negeri Padang pada bulan Juni sampai bulan September 2017. 3.3 Alat dan Bahan

Dalam pembuatan mesin pemipih bambu ini mencakupi alat dan bahan yang akan digunakan adalah sebagai berikut :

3.3.1 Alat

Mesin penyayat bambu ini dibuat dengan peralatan-peralatan utama, antara lain mesin konvensional, alat-alat perkakas, dan alat ukur. Adapun mesin yang digunakan dalam pengerjaannya yaitu :

Alat ini terbagi atas beberapa jenis yaitu : 1. Mesin : Mesin bor Mesin gerinda Mesin las Mesin Gergaji Mesin Bubut 2. Peralatan : Kikir Penitik Ragum Penggores

Kunci pas 17 dan 19 Kunci L 6

Palu baja Palu karet Spidol Gergaji Center drill Mata bor Amplas Tap & snai

3. Alat ukur : Vernier Caliper Mistar baja Meteran Penyiku Dial indicator 3.3.2 Bahan

Berdasarkan perencanaan, bahan-bahan yang digunakan dalam pembuatan tugas akhir ini adalah :

1. Elektroda RB 26 2. Baja profil L 40 mm x 40 mm x 3 mm 3. Besi ST 37 diameter 38 mm 4. Besi ST 37 diameter 93 mm 5. Pulley 6. V belt 7. Bearing 8. Baut

3.4 Metodologi Pembuatan Tugas Akhir

Metodologi pembuatan tugas akhir berisikan langkah pembuatan suatu perencanaan tugas akhir dan pengumpulan referensi. Dalam sebuah metodologi terdapat urutan-urutan proses pengolahan data sehingga didapatkan hasil maupun kesimpulan. Adapun urutan proses tersebut adalah sebagi berikut :

3.4.1 Rumusan Masalah

Menurut pengamatan penulis, dibuat perencanaan mesin penyayat bambu ini adalah untuk menciptakan suatu alat yang bisa mempermudah pengrajin bambu pada proses pemipihan dalam jumlah yang banyak sehingga efisien waktu dan tenaga.

3.4.2 Studi Literatur

Kemudian, dilanjutkan dengan melakukan studi literatur yang merujuk kepada beberapa referensi yang mendukung teori-teori yang berhubungan dengan perancangan mesin penyayat bambu : seperti buku, jurnal, paper dan browsing internet.

3.4.3 Pengumpulan Data

Mengumpulkan data apa saja yang yang dibutuhkan dalam proses perancangan mesin khusus ini, yang merujuk kepada referensi yang telah di pelajari sebelumnya.

3.4.4 Perancangan Model

Merancang Model dengan pertimbangan yang telah dilakukan dengan menggunakan software Solidwork atau Auto Cad.

3.4.5 Pembuatan Model

Merupakan proses pengerjaan dari rancangan yang dibuat sebelumnya dalam sebuah gambar kerja, dengan beberapa proses permesinan.

3.4.6 Pengujian Model

Merupakan langkah uji coba terhadap Model/ Tugas Akhir yang telah siap di kerjakan, sebagai bahan yang diamati ada beberapa objek pengamatan yaitu: Capability/kemampuan dari alat dalam proses pemipihan bambu dan tebal bambu yang dihasilkan.

3.4.7 Pembuatan Laporan

Proses pengerjaan Tugas Akhir dalam bentuk tulisan yang membahas proses pengerjaan dan pengamatan yang telah di lakukan.

Table 3.1 Waktu Pengerjaan Tugas Akhir

No. Kegiatan

2017

Juni Juli Agustus September Oktober

1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 Pembuatan Proposal 2 Penyerahan Proposal 3 Pembuatan Alat 4 Konsultasi 5 Pembuatan BAB I 6 Pembuatan BAB II 7 Pembuatan BAB III 8 Pembuatan BAB IV 9 Pembuatan BAB V 10 Pengajuan Sidang 11 Sidang

BAB IV. Pembahasan

4.1 Perencanaan Mesin Penyayat Bambu 4.1.1 Prinsip Kerja Mesin Penyayat Bambu

Gambar 4.1 Mesin Penyayat Bambu

Mesin penyayat bambu dirancang untuk menyayat bilah bambu dengan daya penggerak menggunakan motor listrik 1400 rpm (1/2 HP). Motor listrik yang nantinya akan memutar roller dengan cara mentransmisikan daya ke poros melalui pulley dan sabuk. Roller pada mesin penyayat bambu yang kami rancang menggunakan 4 buah roller yang berfungsi menarik bilah bambu menuju pisau potong dan nantinya pisau akan menyayat bambu hingga pipih. Untuk mendapatkan hasil yang maksimal, pisau penyayat pada mesin ini dirancang agar ketebalan dari hasil penyayatan dapat di atur.

4.1.2 Menentukan Daya Motor Penggerak

Berdasarkan hasil pengujian uji tekan untuk mengetahui beban maksimum yang diperlukan untuk proses penyayatan bambu yang di lakukan dilabor bahan Politeknik Negeri Padang, didapatkan data sebagai berikut:

Table 4.1 Data Uji Tekan Bambu

No Sampel Bambu Beban maksimum (kg) Beban konstan (kg) 1 Bambu Tua (160x16x11) mm 39 29 2 Bambu muda(160x16x7) mm 14 9

Dari data diatas maka penulis mengambil sampel pada bambu tua (bambu layak panen) dengan Beban maksimum yang diperlukan untuk menyayat bambu yaitu 39 kg.

Jadi, F = m .g

= 39 kg . 9,81 m/s² = 382.59 N

Gaya potong yang terjadi untuk menyayat bambu adalah :

= ×

Dimana : Fp = Gaya Potong (N)

= Tegangan Geser (kg/ ) A = Luas penampang Potong ( )

Luas permukaan bidang potong bambu saat pengujian: A = l x b A = 60 mm x 16 mm = 960 = = 960 382.59 = 0.39 N/

Gaya potong yang dibutuhkan untuk menyayat bambu sepanjang 50 cm adalah : = × Dimana, A = l x b A = 500mm x 16 mm = 8000 mm

= ×

= 0.39 N/ × 8000 mm = 3120 N

Maka, momen puntir yang terjadi pada roller adalah :

= ×

= 3120 N × 45 = 140400 N = 140.4 N

Adapun nilai kecepatan linear (V) didapatkan melalui perhitungan sebagai berikut :

= .60 .

Dimana n didapat dari perencanaan sebagai berikut : Diketahui :

n₁ = 1400 rpm ( putaran poros motor ) dp = 75 mm ( diameter pulley driver ) Dp = 175 mm ( diameter pulley follower ) n₂ = Putaran roller

Maka besar perbandingan i adalah : i = 12 = Dp 1400 2 = 175 75 2 = 600

Sedangkan adalah diameter dari roller. Gambar 4.3 Roller Maka, . 0.09 . 600 60 2.81 /

Maka, daya motor dapat dihitung :

140.4 N 2.81 / 394.5

Dimana : 1 HP = 746 watt

Maka, daya yang dibutuhkan adalah : 394.5

746 0.52 Faktor koreksi (fc) = 1.0

1.0 0.52 . 52

4.1.3 Perencanaan Pulley dan Sabuk

4.1.3.1 Menentukan Ukuran Penampang Sabuk-V

Berdasarkan diagram pemilihan sabuk dengan daya 0.5 HP dan putaran 1400 rpm maka dipilih sabuk tipe A dengan ukuran sebagai berikut :

Gambar 4.4 Tipe-tipe Sabuk

Berdasarkan diagram pemilihan sabuk diatas, maka sabuk tipe A mempunyai spesifikasi sebagai berikut :

Lebar : 12.5 Tebal : 9 Sudut :20ᵒ

Gambar 4.6 Penampang Sabuk-V Tipe A

4.1.3.2 Panjang Keliling Sabuk

Gambar 4.7 Panjang Keliling Sabuk

Panjang keliling sabuk dapat dihitung dengan rumus sebagai berikut : L = [( r₁ r₂ + 2 (x) + ₁ – ₂ ²]

Dimana :

r₁ = jari-jari pulley kecil (17.5 mm) r₂ = jari-jari pulley besar (87.5 mm)

x = jarak antara kedua poros pulley (450 mm) Maka, L = [( 17.5 87.5 + 2 (450) + . – . ² ] 12,5 40o 9

L = [ 329.7+ 900 + 10.8 ] mm L = 1240.5 mm

4.1.3.3 Menghitung Sudut Kontak

Untuk menghitung sudut kontak penggerak, dapat menggunakan rumus sebagai berikut :

θ =180ᵒ-

Gambar 4.8 Sudut Kontak

Dimana : Dp = Diameter pulley besar (175 mm) dp = Diameter pulley kecil (75 mm)

C = Jarak antara titik pusat pulley (450 mm)

Maka,

θ =180ᵒ-

θ =180ᵒ- 12.7 θ =167.3ᵒ

4.1.3.4 Jumlah Sabuk-V yang Dibutuhkan

Dari pengolahan data sebelumnya dan dari tabel didapatkan data sebagai berikut :

Daya yang dipindahkan sabuk : 0.5 HP Putaran pulley driver : 1400 rpm

Sabuk tipe A dengan b = 12.5, t = 9 dan m = 0.106 kg/m (sumber : machine design – khurmi gupta)

Koefisien gesek antara sabuk dan pulley dengan bahan belt : rubber dan bahan pulley : cast iron dry yaitu : 0.30 (sumber : machine design – khurmi gupta)

Diameter pulley driver : 75 mm Diameter pulley follower : 175 mm Sudut kontak :167.3ᵒ

Jarak antara kedua poros : 450 mm Bahan sabuk Gt :25 /

Untuk mencari gaya yang dapat dipindahkan 1 (satu) sabuk dapat menggunakan rumus sebagai berikut :

= 1 − 2

Dalam merencanakan sabuk-V ini gaya sentrifugal yang terjadi pada pulley (Tc) harus di perhitungkan dengan rumus sebagai berikut :

= Dimana : = . .

T1 = tight side T2 = slack side V = kecepatan sabuk

Gambar 4.9 Gaya Tegang Sabuk (Sumber: Khurmi, 2005: 683)

Gaya tegang maksimum sabuk sama dengan penjumlahan sabuk pada sisi yang tegang dengan tegangan sentrifugal sabuk, seperti rumus berikut :

1

Untuk mencari nilai Tmax juga dapat menggunakan rumus berikut :

2

2

Gambar 4.10 Penampang Sabuk-V

9 20ᵒ X = 9 x 20ᵒ

= 3.2

Maka nialai a adalah : a = 12.5 – (2 x 3.2)

a = 6.1 mm

Dengan demikian, maka luas permukaan sabuk (A) dapat dihitung sebagai berikut : 2 6.1 12.5 2 9 83.7 0.837 x 9 20ᵒ

Maka nilai Tmax adalah : =

= 0.837 25 / = 20.92

Sedangkan untuk nilai Tc (tegangan sabuk sentrifugal) dapat dihitung dengan rumus sebagai berikut :

= Dimana : m = 0.106 kg/m g =9.81 / = .60 . = . 0.075.140060 = 5.49 / Maka, = 0.106 kg/m (5.49 / )9.81 / = 0.32

Dengan mengetahui data-data diatas, maka nilai T1 dapat dihitung dengan rumus sebagai berikut :

= 1 + 1 = −

1 = 20.92 − 0.32 1 = 20.6

Dengan diketahuinya nilai T1 maka nilai T2 dapat kita hitung menggunakan rumus sebagai berikut :

1 2 = Dimana, = 0.30 = 167.3ᵒ= 167.3ᵒ 180 = 2.91 Maka, 1 2 = ln = 2.3 log = log = . . ᵒ . log = 1.10 = 1.10 1 2 = 12.5 T2 = . = . . = 1.67 kg

Setelah nilai T1 dan T2 didapatkan, maka besarnya daya yang dapat dipindahkan oleh 1 (satu )sabuk dapat dihitung sebagai berikut :

= ( 1 − 2)

= 20.92 − 1.67 kg 5.49 / = 105.68 / (1 HP = 75kgm/s)

Maka daya yang dapat dipindahkan 1 buah sabuk adalah 1.4 HP, maka : = . . = 0.35 ℎ= 1 buah sabuk.

4.1.4 Perencanaan Poros

Perencanaan poros dan AS dibagi sesuai dengan beban yang bekerja sebagai berikut :

1. Poros dengan beban punter murni 2. Poros dengan beban bengkok murni

3. Poros dengan beban kombinasi antara punter dengan bengkok dalam keadaan tenang

4. Poros dengan beban kombinasi antara punter dengan bengkok dalam keadaan tidak tenang

Berdasarkan rancangan, mesin penyayat bambu ini menggunakan poros dengan keadaan sesuai nomor 4. Untuk mencari diameter poros dapat menggunakan rumus berikut :

Teori Guest d = . Teori Renkine d =

.

Diagram benda bebas (DBB)

Gambar 4.11 Diagram Benda Bebas Poros

Gaya yang bekerja pada F1 (Roller) W = V x ρ F1 F2 64 67.5 329 RB RA

Dimana : W = berat roller V = volume roller ρ massa jenis ST 37 7.86 g/cmᵌ Gambar 4.12 Roller Volume Roller V1 1² x t V1 4.5 x 6 cm V1 381.51 ᵌ V2 2² x t V2 1.2 ² x 6 cm V2 27.12 ᵌ Vtot 1 2 Vtot 381.51 ᵌ 27.12 ᵌ Vtot 354.39 ᵌ Maka, W 354.39 ᵌ x 7.86 g/cmᵌ W 2785.5 g W 2.78 kg x 2 roller 5.56 kg

Sehingga gaya yang bekerja pada F1 adalah : F1 W x g

F1 5.56 kg x 9.81 m/s² F1 54.5 N

Sedangkan gaya yang terjadi pada F2 adalah gaya berat pulley dan tegangan sabuk. Jika gaya berat pulley diabaikan, maka tegangan sabuk dapat dihitung sebagai berikut :

1 20.92 2 1.67 kg Maka, F2 1 2 x g F2 20.92 kg 1.67 F2 22.59 9.81 m/s² F2 221.6 N Sehingga, ΣMa = 0 + -F1 x + F2 y – RB (y + z) = 0 -54.5 N x 64 mm + 221.6 N x 67.5 mm – RB (67.5 mm + 329 mm) = 0 -54.5 N x 64 mm + 221.6 N x 67.5 mm – RB (67.5 mm + 329 mm) = 0 -3488 Nmm + 14958 Nmm – RB 396.5 mm RB = 28.92 N ΣFy = 0 + -F1 + RA – F2 + RB = 0

-54.5 N + RA – 221.6 N + 28.97 Nmm = 0 RA = 247.13 N

Potongan 1

Gambar 4.13 Potongan 1 Diagram Benda Bebas Poros

ΣFy = 0 + F1 + RA – V1 = 0 54.5 N + 247.13 – V1 = 0 301.63 – V1 = 0 V1 = 301.63 N ΣMa = 0 + F1 x + RA (x - 64) – M1 = 0 54.5 x + 247.13 (x - 64) – M1 = 0 54.5 x + 247.13x – 15816.32 – M1 = 0 301.63 x –15816.32 - M1 = 0 M1 = 301.63 x –15816.32 X = 64, M = 3488 Nmm X = 67.5, M = 4543.7 Nmm x 64 RA F1

+

Potongan 2

Gambar 4.14 Potongan 2 Diagram Benda Bebas Poros

ΣFy = 0 + RA – F2 – V2 = 0 247.13 N – 221.6 N – V2 = 0 25.53 – V1 = 0 V1 = 25.53 N ΣMa = 0 + RA x – F2 (x – 67.5) – M2 = 0 247.13 x - 221.6 (x – 67.5) – M2 = 0 247.13 x – 221.6 x – 14958 – M2 = 0 25.53 x –14958 - M1 = 0 M2 = 25.53 x –14958 X = 67.5, M = - 13234.7 Nmm X = 329 , M = - 6558.63 Nmm

Dengan demikian Mb maks = 13234.7 Nmm / 13.23 Nm Mp = Mp = .. x 67.5 F2

+

RAMp = . Mp = 5.93 Nm / 5930 Nmm Teori Guest d = . Dimana : = . + ( . )² = 2.5 13234.7 Nmm + (1.75 5930 Nmm)² = 34676

Bahan poros direncanakan ST 37, maka : ST 37 = 370 N/mm²

σ = σmaks σ =

σ = / ²= 74 / ² τ = 0.5 σ = 37 / ²

Sehingga diameter poros dapat dihitung sebagai berikut :

= . 16

= 34676 37. 16= 16.83

km = 2.5 kt =1.75