KAYU KALIMANTAN MERBAU

SKRIPSI

Diajukan sebagai salah satu syarat untuk memperoleh gelar

Sarjana Teknik

Oleh:

. ZAKI .

NIM : I 0405011

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK UNIVERSITAS SEBELAS MARET

SURAKARTA

UJI KUALITAS FISIK DAN UJI KINETIKA REAKSI BRIKET JERAMI PADI DENGAN PENAMBAHAN

KAYU KALIMANTAN MERBAU

Disusun oleh :

Zaki .

NIM. I0405011

Dosen Pembimbing I Dosen Pembimbing II

Suyitno, S.T., M.T., Dr. Tech. Tri Istanto, S.T., M.T. .

NIP. 19740902 200112 1002 NIP.19730820 200012 1001

Telah dipertahankan di hadapan Tim Dosen Penguji pada hari Rabu tanggal 31 Maret 2010

1. Ir. Augustinus Sujono, M.T. ………

NIP. 19511001 198503 1001

2. Muh. Nizam, S.T., M.T., Dr. ………

NIP. 19700720 199903 1001

3. Eko Prasetya Budiyana, S.T., M.T. ………

NIP. 19710926 199903 1002

Mengetahui:

Ketua Jurusan Teknik Mesin Koordinator Tugas Akhir

. Dody Ariawan, S.T., M.T. . Syamsul Hadi, S.T., M.T. .

putranya untuk berdiskusi dan berdialog.

Ibunda, Hadijah Baraja, yang senantiasa mengajarkan mengenai keadilan dan kepedulian terhadap sesama.

Nenek Asiyah yang selalu bersemangat dalam hidupnya.

Kakak-kakak penulis (Taufik, Zainal, Ayib, Dani, Jamalulail, dan Ubaidillah) yang telah memberi banyak inspirasi.

Paman Umar yang mengajarkan pada penulis untuk selalu berpikir bebas.

Bapak Suyitno dan Bapak Tri Istanto yang telah memberikan bimbingan dan arahan dalam pengerjaan tugas akhir.

Orang-orang yang penulis cintai dalam hidup ini.

Hanya kepada Tuhan,

kami mengabdikan diri kami,

dan

hanya kepada Tuhan,

kami memohon segala sesuatu.

( T e r i n s p i r a s i d a r i a y a t - a y a t s u c i )

Zaki

Mechanical Engineering Department Sebelas Maret University

Surakarta, Indonesia email : jq_aidrus@yahoo.com

Abstract

This research was conducted to investigate the effect of Kalimantan-merbau wood addition on physical properties of rice straw briquette. Rice straw briquette had a high axial compressive strength value. However, it had a low durability and water resistance. Kalimantan-merbau sawdust was added to improve briquette’s physical properties because Kalimantan-merbau wood briquette has a higher durability and water resistance. Briquettes were made in two compositions (weight percentage), i.e., 80% rice straw with 20% Kalimantan-merbau wood and 60% rice straw with 40% Kalimantan-merbau wood. Briquetting process was done with four briquetting pressure, that was 400 kg/cm2, 600 kg/cm2, 800 kg/cm2, and 1000 kg/cm2. Physical properties, such as initial and relaxed density, relaxation, durability, axial compressive strength, as well as water resistance, was tested from each briquette. From physical properties testing result was used to determine the briquetting pressure which produces the optimum briquette for each composition. The reaction kinetics testing was done on the optimum briquette with two-different air velocities which entering the reactor, that is 0.05 m/s and 2 m/s. The result of the physical properties testing showed that Kalimantan-merbau wood addition could make an increment on briquette’s density and durability. The optimum briquette for 80% rice straw with 20% Kalimantan-merbau wood composition was gained from the briquetting pressure of 800 kg/cm2. While, the optimum briquette for 60% rice straw with 40% Kalimantan-merbau wood composition was gained from the briquetting pressure of 1000 kg/cm2. Activation energy values of 80% rice straw with 20% Kalimantan-merbau wood briquette were 11.11 kJ/mol and 13.54 kJ/mol, for 0.05 m/s and 2 m/s air velocity respectively. Activation energy of 60% rice straw with 40% Kalimantan-merbau wood briquette was 11.43 kJ/mol and 14.09 kJ/mol.

Keywords: briquette, rice straw, Kalimantan-merbau wood, density, activation energy

Zaki

Jurusan Teknik Mesin Universitas Sebelas Maret

Surakarta, Indonesia email : jq_aidrus@yahoo.com

Abstrak

Penelitian ini dilakukan untuk mengetahui pengaruh penambahan kayu kalimantan merbau pada sifat fisik briket jerami padi. Briket jerami padi memiliki nilai kuat tekan aksial yang tinggi. Namun, briket jerami padi memiliki ketahanan dan ketahanan terhadap air yang rendah. Serbuk gergajian kayu Kalimantan merbau ditambahkan dengan tujuan memperbaiki sifat fisik briket karena briket kayu Kalimantan merbau memiliki nilai ketahanan dan ketahanan air yang lebih baik. Briket dibuat dengan 2 variasi komposisi (persentase berat), yakni 80% jerami padi ditambah 20% kayu Kalimantan merbau dan 60% jerami padi ditambah 40% kayu Kalimantan merbau. Proses pembriketan dilakukan dengan 4 variasi tekanan pembriketan, yaitu 400 kg/cm2, 600 kg/cm2, 800 kg/cm2, dan 1000 kg/cm2. Sifat fisik yang diuji dari masing-masing briket adalah densitas awal dan densitas relaksasi, relaksasi, ketahanan, kuat tekan aksial, serta ketahanan terhadap air. Dari hasil pengujian sifat fisik digunakan untuki menentukan tekanan pembriketan yang menghasilkan briket optimum untuk masing-masing komposisi. Uji kinetika reaksi dilakukan terhadap briket optimum dengan 2 variasi kecepatan udara memasuki reaktor yaitu 0,05 m/s dan 2 m/s. Hasil pengujian sifat fisik menunjukkan bahwa penambahan kayu Kalimantan merbau dapat meningkatkan densitas dan ketahanan briket. Briket optimum untuk komposisi 80% jerami padi ditambah 20% kayu Kalimantan merbau diperoleh pada tekanan 800 kg/cm2. Sedangkan, untuk komposisi 60% jerami padi ditambah 40% kayu Kalimantan merbau diperoleh pada tekanan 1000 kg/cm2. Nilai energi aktivasi untuk briket 80% jerami padi ditambah 20% kayu Kalimantan merbau adalah 11,11 kJ/mol dan 13,54 kJ/mol, masing-masing untuk kecepatan udara 0,05 m/s dan 2 m/s. Sedangkan energi aktivasi untuk briket 60% jerami padi ditambah 40% kayu Kalimantan merbau adalah 11,43 kJ/mol dan 14,09 kJ/mol.

Kata kunci: briket, jerami padi, kayu Kalimantan merbau, densitas, energi aktivasi

Puji dan syukur ke hadirat Tuhan Yang Maha Esa atas limpahan rahmat dan karunia-Nya sehingga penulis dapat melaksanakan dan menyelesaikan Skripsi dengan judul “Uji Kualitas Fisik dan Uji Kinetika Reaksi Briket Jerami Padi dengan Penambahan Kayu Kalimantan Merbau”. Skripsi ini disusun guna memenuhi persyaratan untuk memperoleh gelar Sarjana Teknik di Jurusan Teknik Mesin Universitas Sebelas Maret Surakarta.

Skripsi ini tidak mungkin dapat terselesaikan tanpa bantuan dari berbagai pihak, baik secara langsung maupun tidak. Oleh karena itu, penulis ingin menyampaikan rasa terima kasih yang sebesar-besarnya kepada semua pihak yang telah membantu dalam menyelesaikan skripsi ini, terutama kepada:

1. Bapak Dody Ariawan, S.T., M.T., selaku Ketua Jurusan Teknik Mesin UNS Surakarta.

2. Bapak Suyitno, S.T., M.T., Dr.Tech. selaku pembimbing pertama atas bimbingannya hingga penulis dapat menyelesaikan Skripsi ini.

3. Bapak Tri Istanto, S.T., M.T., selaku pembimbing kedua yang telah turut serta memberikan bimbingan yang berharga bagi penulis.

4. Bapak Syamsul Hadi, S.T., M.T., selaku pembimbing akademis yang telah berperan sebagai orang tua selama penulis melaksanakan studi di Universitas Sebelas Maret.

5. Seluruh pengajar, staf administrasi, dan laboran di Jurusan Teknik Mesin UNS, yang telah turut mendidik penulis hingga menyelesaikan studi S1. 6. Ayah, Bunda, Nenek dan Kakak-Kakak penulis yang telah memberikan

dorongan dan dukungan kepada penulis dalam menempuh pendidikan di Universitas Sebelas Maret.

7. Rekan penulis dalam mengerjakan tugas akhir mengenai briket biomassa, Nuzul Wahyudi, atas bantuan dan kerjasamanya.

8. Teman-teman di Laboratorium Konversi Energi (Gama, Yusno, Topan, Indri, Dwi S., Ahmad, Tinneke, Teddy, Fendi, Thoha, dan Efril) yang telah menemani dalam pembuatan alat dan pengambilan data. Terima kasih yang tak terkira atas bantuan kalian semua.

10. Semua pihak yang tidak dapat penulis sebutkan satu persatu yang telah membantu pelaksanaan dan penyusunan skripsi ini.

Penulis menyadari bahwa dalam penyusunan Skripsi ini masih jauh dari sempurna, maka penulis mengharap kritik dan saran dari berbagai pihak untuk kesempurnaan skripsi ini. Akhir kata, semoga skripsi ini dapat berguna bagi ilmu pengetahuan dan kita semua.

Surakarta, 11 Maret 2010

Penulis

Halaman

Abstrak ... v

Kata Pengantar ... vii

Daftar Isi ... ix

Daftar Tabel ... xi

Daftar Gambar ... xii

BAB I PENDAHULUAN 1.1. Latar Belakang Masalah ... 1

1.2. Perumusan Masalah ... 3

1.3. Batasan Masalah ... 3

1.4. Tujuan dan Manfaat Penelitian ... 5

1.5. Sistematika Penulisan ... 5

BAB II LANDASAN TEORI 2.1. Tinjauan Pustaka ... 6

2.2. Dasar Teori ... 8

2.2.1. Biomasa... 8

2.2.2. Pemadatan (Densification)... 9

2.2.3. Bahan Pengikat (Binder) ... 10

2.2.4. Pemilihan Briket Optimum ... 11

2.2.5. Pembakaran ... 12

2.2.6. Thermogravimetric Analysis (TGA) ... 14

2.2.7. Kinetika Pembakaran ... 14

BAB III METODOLOGI PENELITIAN 3.1. Waktu dan Lokasi Penelitian ... 17

3.2. Bahan Penelitian ... 17

3.3. Alat Penelitian ... 17

3.4. Pelaksanaan Penelitian ... 20

3.4.1. Tahap Persiapan ... 20

3.4.2. Tahap Pembriketan ... 20

3.4.3. Tahap Uji Sifat Fisik ... 21

3.6. Diagram Alir Penelitian ... 26

BAB IV DATA DAN ANALISIS 4.1. Sifat Fisik 27

4.1.1. Sifat Initial Density dan Relaxed Density... 27

4.1.2. Sifat Relaksasi ... 32

4.1.3. Sifat Ketahanan (Durability) ... 37

4.1.4. Sifat Kuat Tekan Aksial Briket Biomassa ... 41

4.1.5. Sifat Ketahan Briket Biomassa Terhadap Air ... 43

4.1.6. Pemilihan Briket Optimum ... 45

4.2. Sifat Kinetika Pembakaran ... 48

4.2.1. Energi Aktivasi dan Faktor Pre-eksponensial ... 51

BAB V PENUTUP 5.1. Kesimpulan ... 55

5.2. Saran ... 56

Daftar Pustaka ... 57

Lampiran ... 60

Halaman

Tabel 1.1. Sifat-sifat fisik briket jerami padi dan kayu Kalimantan merbau

dengan pengikat tetes tebu 10% wb ... 2

Tabel 2.1. Sifat kimia bahan bakar... 8

Tabel 2.2. Ultimate analisys jerami padi... 9

Tabel 2.3. Proximate Analysis dan Ultimate Analysis kayu... 9

Tabel 2.4. Faktor dan level pemilihan optimum ... 11

Tabel 4.1. Data massa jenis awal dan setelah mengalami relaksasi selama 1 minggu dari briket jerami padi... 28

Tabel 4.2. Data massa jenis awal dan setelah mengalami relaksasi selama 1 minggu dari briket jerami padi yang ditambah 20% kayu kalimantan merbau ... 28

Tabel 4.3. Data massa jenis awal dan setelah mengalami relaksasi selama 1 minggu dari briket jerami padi yang ditambah 40% kayu kalimantan merbau ... 29

Tabel 4.4. Massa jenis penyusun briket biomasa ... 30

Tabel 4.5. Konstanta-konstanta fungsi (D = a ln P + b)... 32

Tabel 4.6. Penambahan air untuk pengkondisian kadar air awal ... 36

Tabel 4.7. Pengurangan massa briket 80% jerami padi ditambah 20% kayu kalimantan merbau setelah satu minggu ... 36

Tabel 4.8. Pengurangan massa briket 60% jerami padi ditambah 40% kayu kalimantan merbau setelah satu minggu ... 36

Tabel 4.9. Durability Rating briket biomasa ... 37

Tabel 4.10. Contoh hasil uji ketahanan (durability) briket jerami yang ditambah 40% kayu kalimantan merbau pada variasi tekanan 1000 kg/cm2... 38

Tabel 4.11. Data sifat kuat tekan aksial briket biomasa jerami padi... 41

Tabel 4.12. Hubungan kuat tekan briket dan kandungan selulosa ... 42

Tabel 4.15. Nilai β briket 80% jerami padi + 20% kayu kalimantan merbau... 46

Tabel 4.16. Nilai β briket 60% jerami padi + 40% kayu kalimantan merbau... 46

Tabel 4.17. Nilai desirability briket 80% jerami padi ditambah 20% kayu

kalimantan merbau ... 47

Tabel 4.18. Nilai desirability briket 60% jerami padi ditambah 40% kayu

kalimantan merbau ... 47

Tabel 4.19. Peak Temperature untuk masing-masing spesimen briket

biomassa... 50

Tabel 4.20. Nilai energi aktivasi dan faktor pre-eksponensial briket 80%

jerami padi ditambah 20% kayu kalimantan merbau... 53

Tabel 4.21. Nilai energi aktivasi dan faktor pre-eksponensial briket 60%

jerami padi ditambah 40% kayu kalimantan merbau... 53

Halaman

Gambar 2.1. Profil pembakaran batubara bituminus ... 13

Gambar 2.2. Grafik ln penurunan fraksi massa terhadap kenaikan temperatur padatan ... 15

Gambar 3.1. Tetes tebu ( molases)... 17

Gambar 3.2. Alat pembriket... 18

Gambar 3.3. Ayakan 50 mesh... 18

Gambar 3.4. Alat uji ketahanan ... 18

Gambar 3.5. Moisture analyzer, timbangan digital, dan jangka sorong ... 19

Gambar 3.6. Anemometer... 19

Gambar 3.7. Alat uji Tekan Universal Testing Machine ... 19

Gambar 3.8. Skema Alat TGA berpemanas listrik ... 20

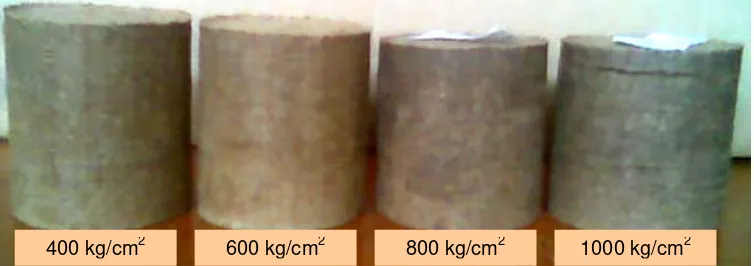

Gambar 4.1. Briket 80% jerami padi ditambah 20% kayu Kalimantan merbau setelah mengalami relaksasi selama satu minggu ... 30

Gambar 4.2. Briket jerami padi yang ditambah 40% kayu kalimantan merbau setelah mengalami relaksasi selama satu minggu ... 30

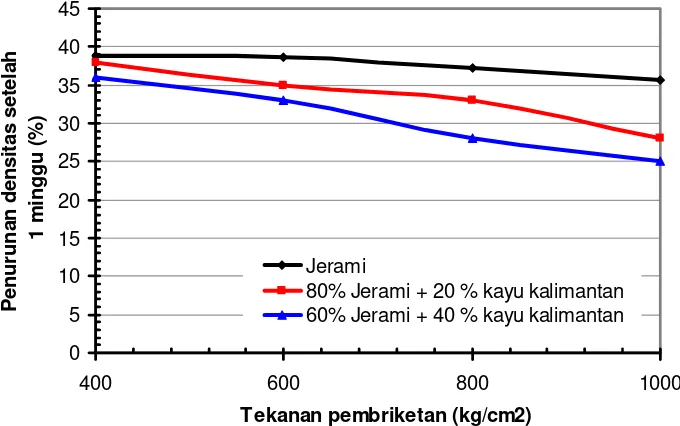

Gambar 4.3. Hubungan antara penurunan massa jenis briket setelah satu minggu dengan tekanan pembriketan. ... 31

Gambar 4.4. Hubungan antara relaxed density (D) dengan tekanan pembriketan (P) untuk briket jerami padi yang ditambah 20% dan 40% kayu Kalimantan merbau. ... 31

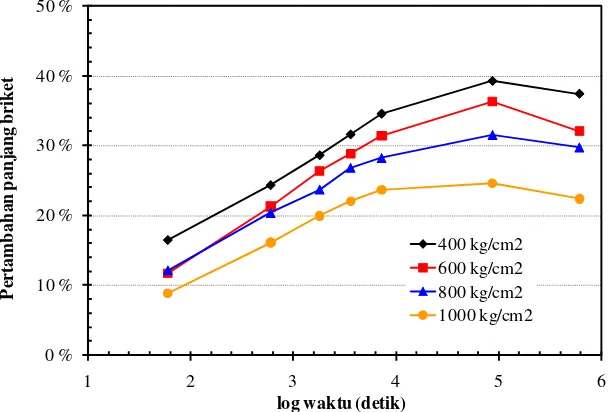

Gambar 4.5. Pertambahan panjang briket pada tiap variasi tekanan briket 80% jerami padi dan 20% kayu kalimantan... 32

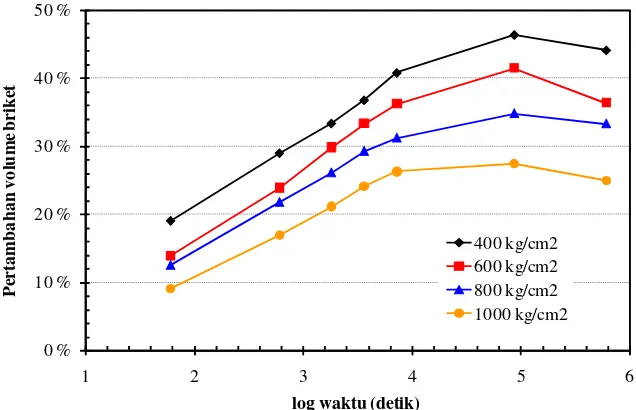

Gambar 4.6. Pertambahan volume briket pada tiap variasi tekanan briket 80% jerami padi dan 20% kayu kalimantan merbau... 33

Gambar 4.7. Pertambahan panjang pada tiap variasi tekanan untuk briket 60% jerami padi dan 40% kayu kalimantan merbau... 33

Gambar 4.9. Hubungan durability rating dengan tekanan pembriketan ... 39

Gambar 4.10. Relaksasi panjang berbagai briket untuk berbagai tekanan. ... 40

Gambar 4.11. Nilai kuat tekan aksial briket biomasa ... 42

Gambar 4.12. Briket biomasa yang tersisa dan masih berwujud briket... 45

Gambar 4.13. Hubungan antara fraksi massa (Y) dan turunannya (-dY/dt) terhadap temperatur briket 80% jerami padi ditambah 20% kayu kalimantan merbau pada kecepatan udara 0,05 m/s ... 48

Gambar 4.14. Hubungan antara fraksi massa (Y) dan turunannya (-dY/dt) terhadap temperatur briket 80% jerami padi ditambah 20% kayu kalimantan merbau pada kecepatan udara 2 m/s ... 49

Gambar 4.15. Hubungan antara fraksi massa (Y) dan turunannya (-dY/dt) terhadap temperatur briket 60% jerami padi ditambah 40% kayu kalimantan merbau pada kecepatan udara 0,05 m/s ... 49

Gambar 4.16. Hubungan antara fraksi massa (Y) dan turunannya (-dY/dt) terhadap temperatur briket 60% jerami padi ditambah 40% kayu kalimantan merbau pada kecepatan udara 2 m/s ... 50

Gambar 4.17. Hubungan ln(-dY/dt) terhadap 1/Tsolid briket 80% jerami padi ditambah 20% kayu Kalimantan merbau dengan kecepatan udara 0,05 m/s ... 51

Gambar 4.18. Hubungan ln(-dY/dt) terhadap 1/Tsolid briket 80% jerami padi ditambah 20% kayu Kalimantan merbau dengan kecepatan udara 2 m/s ... 52

Gambar 4.19. Hubungan ln(-dY/dt) terhadap 1/Tsolid briket 60% jerami padi ditambah 40% kayu Kalimantan merbau dengan kecepatan udara 0,05 m/s ... 52

Gambar 4.20. Hubungan ln(-dY/dt) terhadap 1/Tsolid briket 60% jerami padi ditambah 40% kayu Kalimantan merbau dengan kecepatan udara 2 m/s ... 53

BAB I PENDAHULUAN

1.1. Latar Belakang

Kebutuhan akan sumber energi terbarukan menjadi semakin besar akhir-akhir ini. Hal ini didasarkan pada kesadaran manusia yang kian tinggi mengenai keterbatasan sumber energi fosil yang selama ini menjadi sumber energi utama. Di sisi lain, permasalahan pemanasan global dan perubahan iklim mendorong berbagai pihak termasuk akademisi untuk mencari cara guna mengurangi emisi karbon dan gas asam dalam kehidupan manusia sehari-hari. Salah satu alternatif pemecahan masalah tersebut adalah dengan meningkatkan penggunaan sumber-sumber energi terbarukan yang menghasilkan lebih sedikit emisi karbon dan gas asam daripada sumber energi fosil.

Biomasa adalah istilah untuk semua jenis material organik yang dihasilkan dari proses fotosintesis. Biomasa sebagai salah satu sumber energi terbarukan banyak mendapat perhatian para peneliti karena biomasa memiliki kandungan energi yang cukup tinggi dan banyak tersedia di alam. Namun, sampah biomasa tidak dapat dimanfaatkan secara langsung karena memiliki kandungan air yang tinggi, densitas yang rendah, dan nilai kalor per satuan volume yang rendah.Solusi terhadap masalah ini adalah dengan melakukan densifikasi atau pembriketan biomasa. Pembriketan pada biomasa dapat meningkatkan nilai kalor volumetrik, memudahkan proses pengepakan, serta mengurangi biaya transportasi dan penyimpanan. Parameter-parameter yang menentukan dalam pembuatan briket biomasa antara lain adalah tekanan pembriketan, waktu penahanan (holding time), ukuran partikel serbuk, jenis bahan pengikat, temperatur pembriketan, dan kandungan air (moisture content) (Tamami, 2005).

Dua material biomasa yang dipilih sebagai objek penelitian ini adalah jerami padi dan limbah gergajian kayu Kalimantan merbau. Pemilihan jerami padi dikarenakan material tersebut memiliki nilai kuat tekan yang tinggi setelah dibriket. Namun, di sisi lain, briket jerami memiliki kekurangan yaitu nilai ketahanan (durability) dan ketahanan air (water resistance) yang rendah. Oleh karena itu,

penambahan material lain diperkirakan mampu memperbaiki sifat-sifat tersebut. Serbuk gergajian kayu Kalimantan merbau dipilih sebagai material tambahan karena briket serbuk gergajian kayu Kalimantan terbukti memiliki nilai durability dan water resistance yang lebih tinggi.

Tabel 1.1 Sifat-sifat fisik briket jerami padi dan kayu Kalimantan merbau dengan pengikat tetes tebu 10% wb (Syafiq, 2009 dan Riyanto, 2009) Tekanan Kuat tekan aksial (kgf/cm2) Durability rating (%) WRI (%) pembriketan jerami kayu kaliman- Jerami kayu kaliman- Jerami kayu

kaliman-(kg/cm2) padi tan merbau Padi tan merbau Padi tan merbau

200 0,68 0 1,96 * *

400 5,79 12,28 76,10 * *

600 25,19 47,18 94,75 * 24

800 40,74 55,57 95,17 * 46

1000

> 99,9

49,27 61,78 95,43 * 53

keterangan :

WRI = water resistance index

* = sampel sudah tidak berbentuk briket (hancur)

Padi merupakan komoditas pertanian yang terbesar di Indonesia. Data dari BPS menyebutkan bahwa produksi beras nasional pada tahun 2006 kurang lebih sebanyak 54,7 juta ton dari 11,9 juta hektar sawah. Moiorella (1985) menyebutkan bahwa setiap kilogram panen beras dapat menghasilkan antara 1 hingga 1,5 kg jerami. Berdasarkan data tersebut, maka jumlah jerami diperkirakan mencapai 54,7 sampai 82,1 juta ton. Jumlah jerami yang sangat besar tersebut, saat ini belum banyak dimanfaatkan, hanya sebatas dibakar langsung di sawah atau dijadikan pakan ternak.

Dalam standar nasional Indonesia (SNI) mencantumkan standar briket hanya sebatas sifat fisik. Dalam standar nasional Indonesia, disebutkan briket yang baik harus memiliki kuat tekan > 60 kg/cm2. Belum ada ketentuan tentang standar untuk sifat fisik lainnya yang berpengaruh dalam proses penyimpanan dan pengangkutan seperti ketahanan (durability), dan ketahanan terhadap air (water resistance). Serta belum adanya ketentuan tentang standar kinetika reaksi dari briket biomasa sehingga mendorong adanya penelitian ini.

Dalam penelitian ini, akan diteliti kualitas fisik briket jerami padi dengan penambahan serbuk gergajian kayu Kalimantan merbau. Pengaruh tekanan pembriketan dan persentase komposisi bahan bakar terhadap briket yang dihasilkan, kemudian diuji sifat-sifat fisiknya untuk memperoleh briket campuran jerami padi dan serbuk gergajian kayu Kalimantan yang optimum. Briket yang terpilih selanjutnya diuji kinetika reaksi untuk mendapatkan nilai laju pembakarannya (combustion rate).

1.2. Perumusan Masalah

1. Bagaimana pengaruh penambahan kayu Kalimantan merbau terhadap sifat-sifat fisik briket jerami padi.

2. Bagaimana pengaruh variasi tekanan pembriketan terhadap sifat fisik yang optimum pada briket campuran jerami padi dan kayu Kalimantan.

3. Bagaimana kinetika reaksi yang terjadi pada briket yang optimum tersebut.

1.3. Batasan Masalah

Dalam penelitian ini permasalahan dibatasi pada:

1. Bahan briket biomasa yang diuji adalah limbah pertanian jerami padi dengan campuran limbah gergajian kayu Kalimantan jenis merbau dengan ukuran partikel masing-masing bahan adalah 50 mesh.

2. Kadar air awal jerami adalah sekitar 20% dari berat jerami dan kadar air awal serbuk gergajian kayu adalah 15% dari berat serbuk gergajian tersebut.

4. Mesin pembriketan adalah tipe piston die pressure yang digerakkan secara manual.

5. Cetakan briket (die) berbentuk silinder dengan diameter dalam 50 mm dan poros penekan berdiameter 49,5 mm.

6. Briket biomasa berbentuk silinder dengan diameter 50 mm dan tinggi 50 mm (standar SNI).

7. Lama penahanan proses pembriketan (holding time) sekitar 40 detik. 8. Pembriketan dilakukan dengan komposisi sebagai berikut:

a. Limbah jerami padi sebesar 80% berat campuran bahan bakar dan limbah gergajian kayu Kalimantan sebesar 20% berat campuran bahan bakar. b. Limbah jerami padi sebesar 60% berat campuran bahan bakar dan limbah

gergajian kayu Kalimantan sebesar 40% berat campuran bahan bakar. 9. Pembriketan dilakukan dengan variasi tekanan pembriketan : 400 kg/cm², 600

kg/cm², 800 kg/cm², dan 1000 kg/cm² untuk masing-masing komposisi. 10. Sifat-sifat fisik yang diteliti:

a. Densitas awal (initial density) dan densitas setelah mengalami relaksasi selama satu minggu (relaxed density) dengan menggunakan standar pengujian ASAE 269.2 Dec 96.

b. Sifat relaksasi briket dengan menggunakan standar pengujian ASAE 269.2 Dec 96

c. Kuat tekan aksial (axial compressive strength).

d. Ketahanan briket (durability) dengan menggunakan standar pengujian ASAE 269.2 Dec 96.

e. Ketahanan terhadap air (water resistance).

11. Uji kinetika reaksi dilakukan terhadap briket optimum dari masing-masing komposisi.

12. Uji kinetika reaksi dilakukan dengan alat thermogravimetric analyzer (TGA) menggunakan pemanas listrik berkapasitas 1.000 Watt.

1.4. Tujuan Penelitian

Penelitian ini bertujuan untuk:

1. Memperbaiki sifat-sifat fisik briket jerami padi khususnya sifat durability dan ketahanan terhadap air dengan menambahkan kayu Kalimantan merbau.

2. Memperoleh data-data yang menunjukkan karakteristik briket jerami padi yang dicampur 20% dan 40% serbuk gergajian kayu Kalimantan merbau.

3. Menyelidiki pengaruh tekanan densifikasi pada sifat fisik briket jerami padi yang ditambah 20% dan 40% serbuk gergajian kayu Kalimantan merbau. 4. Menyelidiki kinetika reaksi briket jerami padi yang ditambah 20% dan 40%

serbuk gergajian kayu Kalimantan merbau.

Hasil penelitian ini diharapkan mampu memberi manfaat sebagai berikut: 1. Meningkatkan nilai ekonomis limbah pertanian jerami padi dan serbuk

gergajian kayu Kalimantan merbau dengan mengubahnya menjadi produk yang lebih berguna.

2. Memberi alternatif bahan bakar biomasa dengan biaya produksi yang murah dan sifat fisik yang optimum.

1.5. Sistematika Penulisan

Sistematika penulisan Tugas Akhir ini adalah sebagai berikut :

BAB I : Pendahuluan, menjelaskan tentang latar belakang masalah, perumusan masalah, batasan masalah, tujuan dan manfaat penelitian, serta sistematika penulisan.

BAB II : Dasar teori, berisi tinjauan pustaka yang berkaitan dengan pengujiansifat fisik dan sifat kinetika reaksi pembakaran briket biomasa dengan dan tanpa menggunakan pengikat (binder), teori tentang biomasa, briket, serta teori tentang kinetika reaksi pembakaran briket biomasa.

BAB III : Metodologi penelitian, menjelaskan peralatan yang digunakan, tempat dan pelaksanaan penelitian, langkah-langkah percobaan dan pengambilan data.

BAB IV : Data dan analisa, menjelaskan data hasil pengujian, perhitungan data hasil pengujian serta analisa hasil dari perhitungan.

BAB II

LANDASAN TEORI

2.1. Tinjauan Pustaka

Richards, S.R (1989) telah melakukan penelitian untuk mengetahui indek ketahanan briket terhadap air dengan cara merendam briket ke dalam air selama 30 menit kemudian massa briket ditimbang. Dan nilai indek ketahanan air (Water

Resistant Indeks (WRI)) diperoleh dengan cara:

(2.1)

Wakumonya dan Jenkins (1994) melakukan penelitian pada briket biomasa campuran gergajian kayu dan batang gandum. Pada penelitian ini divariasikan campuran antara gergajian kayu dan batang gandum yaitu 1:1 dan 3:1 untuk mendapatkan briket dengan ketahanan terbaik. Hasil penelitian menyatakan bahwa pertambahan panjang lebih tinggi terjadi pada campuran 1:1 sedangkan pada pengujian ketahanan didapatkan index ketahanan campuran 1:1 sebesar 51,5 sedangkan harga index ketahanan campuran 3:1 sebesar 67,6. Kandungan air material mentah yang optimum untuk menghasilkan briket terbaik terletak antara 12-20% basis basah (w.b.)

A. Demirbas (1997) melakukan penelitian pada pembriketan sampah kertas dan jerami gandum pada tekanan 300-800 MPa dengan bentuk briket silinder, variasi kandungan air 7%, 10%, 13%, 15% dan 18%. Diketahui bahwa densitas sampah kertas dan batang gandum meningkat seiring dengan kenaikan kandungan air

(moisture content) dan kenaikan tekanan pembriketan. Setelah 1 minggu pengukuran

relaksasi digunakan untuk menentukan kestabilan briket. Relaxed density

dipengaruhi oleh perbedaan nilai tekanan pembriketan sehingga dapat dibuat sebuah persamaan D = a Ln P + b, dimana relaxed density, D dalam kg/m³ dan tekanan pembriketan, P dalam kg/cm², nilai a dan b adalah suatu konstanta. Pengujian kuat tekan pada batang gandum menunjukkan bahwa semakin tinggi kandungan air biomasa maka kuat tekan akan meningkat. Kuat tekan tertinggi pada tekanan 800 MPa dengan kandungan air 22 % sebesar 23 MPa.

air penyerapan

WRI =100%−%

Othman, N. F., Shamsuddin, A. H. (2003) telah melakukan penelitian tentang pembakaran batubara dengan menggunakan termogravimetri analisis. Penelitian ini dititikberatkan untuk mempelajari reaktifitas batubara menggunakan profil pembakaran DTG. Parameter kinetik dari batubara untuk profil pembakaran dipelajari dengan menggunakan persamaan Arrhenius. Pada penelitian ini diasumsikan bahwa proses pembakaran bisa didiskripsikan dengan persamaan Arrhenius orde satu. Analisis DTG telah dilakukan dengan laju pemanasan konstan dan penambahan udara pada bahan uji. Dari kurva DTG dapat diperoleh nilai ITVM, ITFC, peak temperature, dan burnout temperature. Secara teori, pembakaran akan mulai ketika bahan bakar terkena oksigen, namun temperatur, komposisi dari bahan bakar, dan oksigen juga menjadi faktor penentu pada reaksi. Nilai energi aktivasi yang diperoleh dari masing-masing sampel batubara (Blair Athol, Merit Pila, Tanito Harum) adalah 5,2 kJ/mol, 6,6 kJ/mol, dan 7,3 kJ/mol.

Suyitno, dkk (2005) telah melakukan penelitian tentang pengaruh ukuran partikel terhadap karakteristik pembakaran biomasa yang berasal dari jerami dan serbuk gergajian kayu glugu. Dimana sampel dijadikan serbuk dengan variasi ukuran partikelnya adalah 20, 40, dan 80 mesh, kemudian dibriket berbentuk silinder berdiameter 3 cm. Briket dihasilkan dengan tekanan 500 kg/cm2. Dari penelitian didapatkan laju pembakaran dan profil pembakarannya. Setelah diuji diketahui bahwa untuk ukuran partikel yang besar mempunyai laju pembakaran yang tinggi sehingga bahan bakar cepat habis. Tetapi dengan ukuran partikel besar, puncak temperatur, ITVM, dan waktu tinggalnya rendah.

Tri Istanto, dkk (2006) meneliti pengaruh ukuran partikel, kadar air awal dan temperatur pembriketan terhadap sifat fisik briket biomasa. Penelitian dilakukan dengan menggunakan biomasa yang berasal dari jerami padi, limbah gergajian glugu, limbah gergajian kayu jati dan serbuk batu bara. Sampel dibuat serbuk dengan variasi ukuran 20 mesh (0,85 mm), 40 mesh (0,42 mm), dan 80 mesh (0,18 mm) dan variasi kadar air awal ( 10%, 15%, 20% dan 25%) dan variasi temperatur pembriketan (60ºC, 80ºC, 100ºC dan 120ºC) serta dengan pengikat kanji 5%. Dari penelitian diperoleh hasil bahwa untuk biomasa jerami semakin kecil ukuran partikel mengakibatkan densitas meningkat tetapi kuat tekan aksial menurun. Semakin besar kadar air awal menyebabkan penurunan densitas dan kuat tekan aksial.

2.2. Dasar Teori 2.2.1. Biomasa

Biomasa merupakan istilah yang digunakan untuk menggambarkan semua jenis material organik yang dihasilkan dari proses fotosintesis (Anonim, 2004). Biomasa dapat dikategorikan sebagai biomasa kayu dan biomasa non kayu. Biomasa kayu dapat dibagi lagi menjadi kayu keras dan kayu lunak. Biomasa non kayu yang dapat digunakan sebagai bahan bakar meliputi limbah hasil pertanian seperti limbah pengolahan industri gula pasir (bagasse), sekam padi, rerantingan (stalks), jerami, biji-bijian, termasuk pula kotoran hewan dapat juga digunakan sebagai bahan bakar. Bahan bakar kayu meliputi gelondongan kayu (cord wood), ranting pohon, tatal kayu, kayu sejenis cemara (bark), gergajian kayu, sisa hasil hutan, arang kayu, limbah ampas (ampas tebu), dan lain-lain.

Tabel 2.1. Sifat kimia bahan bakar (Tri Istanto, 2006) Bahan

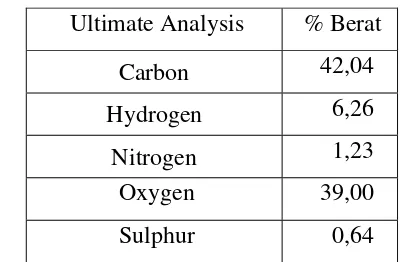

Tabel 2.2. Ultimate analisys jerami padi (Okasha, 2007) Ultimate Analysis % Berat

Carbon 42,04

Hydrogen 6,26

Nitrogen 1,23

Oxygen 39,00 Sulphur 0,64

Tabel 2.3. Proximate Analysis dan Ultimate Analysis kayu (Hughes, 1997) Parameter

Proximate Analysis (persentase berat)

Zat volatil 43,92 %

Fixed Carbon 8,24 %

Abu 1,11 %

Moisture 46,73 %

Ultimate Analysis (persentase berat)

Karbon 27,02 %

Hidrogen 3,09 %

Oksigen 21,98 %

Nitrogen 0,05 %

Sulfur 0,03 %

Klorin ---

Abu 1,11 %

Moisture 46,73 %

Nilai Kalor Atas (Btu/lb) 4,396

2.2.2. Pemadatan (Densification)

Salah satu cara yang dikembangkan untuk meningkatkan sifat fisis dan pembakaran biomasa adalah pemadatan untuk menghasilkan biobriket. Pemadatan merupakan salah satu langkah dalam rangkaian proses penanganan limbah yang meliputi pengumpulan, penyimpanan, dan pengangkutan, juga termasuk penyortiran, penggilingan dan pengeringan. Prinsip pemadatan yaitu pemberian tekanan pada suatu material untuk menghilangkan kekosongan (void) inter dan antar partikel.

penuh (bulk density). Partikel cenderung mempertahankan sifat-sifat asalnya walaupun terjadi pelepasan energi akibat gesekan antar partikel serta gesekan antara partikel dan dinding. Ketika tekanan kompaksi naik, partikel-partikel akan saling mendorong satu sama lain, bersamaan dengan terjadinya deformasi elastik dan plastis. Hal ini akan memperluas daerah kontak antar partikel dan sebagai akibatnya gaya ikat antar partikel akan meningkat. Partikel-partikel yang getas mungkin akan mengalami keretakan di bawah tekanan tersebut, mengawali terjadinya penyatuan. Pada tekanan yang lebih tinggi, pori-pori akan terisi oleh partikel hingga densitas massa hasil kompaksi akan mendekati densitas massa asli atau massa padat (true

density) komponen-komponen penyusunnya (S. Mani, dkk ; 2004).

Teknik pemadatan yang biasa digunakan adalah balling, briquetting, dan

pelleting. Dalam penelitian ini proses pemadatan biomasa yang digunakan adalah

proses pembriketan (briquetting). Proses pembuatan biobriket yang utama meliputi pemilihan material biomasa, penggilingan, dan pembriketan

Pada dasarnya semua jenis limbah biomasa dapat dipadatkan, berdasarkan tekanan kompaksi proses pembriketan dapat dibagi menjadi tiga (Sumaryono, 1995) yaitu:

1. Kompaksi tekanan rendah (300-1000 kg/cm²) 2. Kompaksi tekanan sedang (1000-2500 kg/cm²) 3. Kompaksi tekanan tinggi (≥2500 kg/cm²)

Dalam kompaksi dengan tekanan tinggi dan sedang, biasanya tidak diperlukan bahan pengikat. Proses kompaksi dengan tekanan tinggi dan sedang biasanya menggunakan teknologi screw press dan piston press.

2.2.3. Bahan Pengikat (Binder)

Pembriketan pada tekanan rendah membutuhkan bahan pengikat (binder) untuk membantu pembentukan ikatan di antara partikel biomasa. Penambahan pengikat dapat meningkatkan kekuatan briket. Ada beberapa macam bahan pengikat yang digunakan dalam pembriketan yaitu pengikat organik (tetes tebu, coal tar,

bitumen, kanji, resin) dan pengikat anorganik (tanah liat, semen, lime, sulphite

diperhatikan dalam memilih binder yang akan digunakan sebagai pengikat, antara lain :

1. Kesesuaian antara pengikatdengan bahan yang akan diikat. 2. Kemampuan pengikatuntuk dapat meningkatkan sifat-sifat briket. 3. Kemudahan untuk memperolehnya.

4. Harga pengikat.

Bahan pengikat yang digunakan dalam penelitian ini dipilih dari bahan organik yaitu tetes tebu. Tetes tebu merupakan salah satu produk utama setelah gula pasir, yang dihasilkan dari bermacam-macam tingkat pengolahan dari tebu menjadi gula. Tetes tebu masih mengandung gula dalam jumlah yang cukup banyak (sekitar 50-60%) dan sejumlah asam amino serta mineral. Tetes tebu sendiri masih dapat diolah menjadi beberapa produk lain seperti gula cair, penyedap makanan (MSG), alkohol dan dry yeast untuk roti, protein tunggal, pakan ternak, asam citric, dan

acetic acid alcohol.

2.2.4. Pemilihan Briket Optimum

Menurut Guillermo (2004) pemilihan proses optimum dilakukan dengan metode sebagai berikut:

1. Mengubah faktor Xk (k = 1,2,3,..n) kedalam bentuk variabel tanpa dimensi

x1,x2,x3,..xn dengan persamaan berikut:

(2.2) Dimana: Xk = faktor k

Xkm = nilai tengah desain

Cm = konstanta

Dari persamaan diatas akan dihasilkan 4 level yang simetri yaitu -1, 0, 1 dan 2. Dalam penelitian ini faktor k adalah tekanan pembriketan.

[

k km]

mk

X

X

C

x

=

−

/

Tabel 2.4. Faktor dan level level Faktor

-1 0 1 2

2. Membentuk model regresi untuk masing-masing respon yaitu y1: density, y2:

durability, y3: kuat tekan, dan y4 : water resistance ke dalam persamaan

quadratic model sebagai berikut:

(2.3) dimana p = 1,2,3 ( model respon )

βp = koefisien yang tidak diketahui

∑

∑

∑∑

3. Dengan metode statistik mencari nilai βp untuk setiap respon sehingga

diperoleh persamaan y1(x), y2(x), y3(x), dan y4(x).

4. Mencari nilai desirability untuk setiap respon di(x) dengan persamaan

(2.4) dimana: ynominal = Nilai nominal di antara maksimum dan minimum

⎪

5. Mencari nilai total desirability (D) dengan persamaan:

(2.5) dimana nilai total desirability yang dapat diterima berkisar antara 0,7 dan 0,9. Proses optimum diperoleh untuk nilai total desirability yang mendekati 1

(

)

nbahan bakar membentuk gas CO2, air (H2O), dan gas SO2, sehingga tak ada lagi

bahan yang dapat terbakar tersisa.

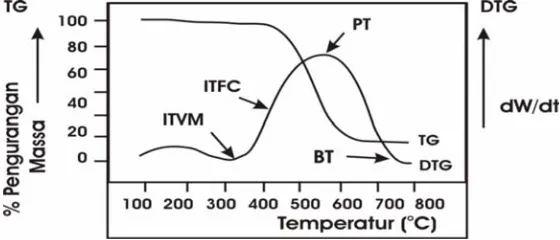

Proses pembakaran bahan bakar padat (solid fuel) meliputi 3 tahap, yaitu tahap pengeringan (drying), tahap devolatilisasi dan tahap pembakaran arang/oksidasi arang (char oxidation) yang akan menyisakan abu (ash) (Borman,1998). Tahap pertama adalah pemanasan awal dan pengeringan, dimana terjadi penguapan sejumlah air yang terkandung dalam bahan bakar padat. Tahap kedua adalah proses devolatilisasi, dimana terjadi pengurangan massa bahan bakar padat secara cepat akibat terlepasnya zat volatile (volatile matter). Tahap ketiga adalah oksidasi arang sehingga menyisakan abu.

Karakterisitik utama pembakaran adalah temperatur puncak dimana laju pengurangan massa maksimum. Temperatur puncak (peak temperature, PT) yang tinggi menunjukkan bahan bakar memiliki reaktifitas yang rendah (Kastanaki,E., 2003). Temperatur lain yang penting adalah ITVM (Initial Temperature Volatile

Matter) dan BT (Burnout Temperature). ITVM adalah temperatur awal pertama

dimana massa mulai turun. ITFC (fixed Carbon initiation temperature) adalah temperatur awal kedua dimana laju pengurangan massa dipercepat akibat onset pembakaran. Karakterisitik tersebut dapat dilihat dari kurva TG (Thermogravimetry) dan DTG (Differential Thermogravimetry).

Gambar 2.1. Profil pembakaran batubara bituminus (Othman, N. F., 2003).

2.2.6. Thermogravimetric Analysis (TGA)

Thermogravimetric Analysis (TGA) adalah salah satu metode analisis termal

yang dapat digunakan untuk berbagai jenis material. Metode TGA dilakukan dengan mengukur besar dan laju perubahan massa benda uji sebagai fungsi dari temperatur atau waktu pada kondisi lingkungan yang dijaga konstan. Metode ini terutama digunakan untuk mengetahui stabilitas termal dan oksidasi material tertentu.

Metode ini secara luas digunakan dalam berbagai penelitian dan dipakai untuk menentukan sifat-sifat termal dari berbagai bahan seperti polimer, batu bara, bebatuan mineral, karet, kokas, resin, material superkonduktor, bahan tahan api, dan lain-lain (Kamruddin, 2002).

Grafik fungsi perubahan massa yang dihasilkan melalui metode TGA untuk berbagai material memiliki bentuk yang hampir sama, sehingga perlu diubah terlebih dahulu sebelum dianalisa. Grafik fungsi diferensial perubahan massa dapat memberi informasi mengenai temperatur di mana terjadi perubahan massa yang paling cepat

(peak temperature).

2.2.7. Kinetika Pembakaran

Kinetika pembakaran bahan bakar padat sangatlah kompleks, tetapi dengan membuat generalisasi yang luas, beberapa informasi berguna dapat diturunkan. Yang paling penting, asumsi dibuat bahwa proses pembakaran dapat dinyatakan oleh kinetik orde pertama.

Untuk menganalisis kinetik pembakaran, model mengasumsikan bahwa laju pengurangan massa dari sampel total adalah hanya bergantung pada laju konstan dari massa sampel sisa dan temperatur dengan orde reaksi satu. Penggunaan metode ini adalah mudah dan cepat. Sehingga persamaan Arrhenius dapat dinyatakan dengan bentuk sebagai berikut:

RT E

Ae dt

dY = −

(2.6)

dimana: dY = penurunan fraksi massa

dt = perubahan waktu

e = bilangan natural (2,71828)

E = energi aktivasi bahan (J/mol)

R = konstanta gas (8,31 J/mol K)

Tsolid = temperatur pada briket (K)

Persamaan (2.6) kemudian diubah menjadi:

solid

Data hasil penelitian yang diperoleh pertama kali adalah dY/dt. Dengan mencari nilai logaritma natural dari dY/dt maka akan didapat ln (dY/dt). Hasil dari ln (dY/dt) kemudian dibuat grafik hubungan antara ln (dY/dt) dengan 1/Tsolid. Grafik yang

terbentuk kemudian dicari persamaan garis lurusnya melalui regresi linear seperti pada Gambar 2.2.

dt

Gambar 2.2. Grafik ln penurunan fraksi massa terhadap kenaikan temperatur padatan

Grafik ln penurunan fraksi massa terhadap kenaikan temperatur padatan (solid) akan menghasilkan persamaan linear. Persamaan linear yang dihasilkan kemudian dimasukkan ke dalam persamaan (2.7).

solid

dari persamaan (2.10) karena 1/Tsolid adalah nilai variabel maka bisa ditulis:

solid

memotong sumbu y atau (1/Tsolid = 0), sehingga dari persamaan (2.8) diperoleh:

BAB III

METODOLOGI PENELITIAN

3.1. Waktu dan Lokasi Penelitian

Penelitian dilakukan di Laboratorium Perpindahan Panas dan Termodinamika Jurusan Teknik Mesin Universitas Sebelas Maret Surakarta pada bulan September-Desember 2009

3.2. Bahan Penelitian

Pada penelitian ini, bahan yang digunakan adalah: 1. Jerami padi

Jerami padi diperoleh dari lahan pertanian di daerah Sukoharjo. 2. Serbuk gergajian kayu Kalimantan merbau

serbuk gergajian kayu Kalimantan jenis merbau ini diperoleh dari PT. Indojati di wilayah Colomadu.

3. Tetes tebu (molasses)

Tetes tebu (molasses) yang digunakan sebagai bahan pengikat (binder) diperoleh dari pabrik Tebu Tasikmadu

Gambar 3.1. Tetes tebu ( molases)

3.3. Alat Penelitian

Peralatan yang digunakan dalam penelitian:

1. Mesin pembriketan tipe piston (hand pressed).

Peralatan yang digunakan untuk pembriketan serbuk biomasa, terdiri dari : rangka, dongkrak hidrolik 6 ton, alat cetak (silinder dan plunger), pressure gauge, mesin penekan, corong, dan gelas ukur.

Poros penekan

Die

Pressure Gauge

Mesin pembriket

Gambar 3.2. Alat pembriket

2. Ayakan 50 mesh

Gambar 3.3. Ayakan 50 mesh

3. Mixer

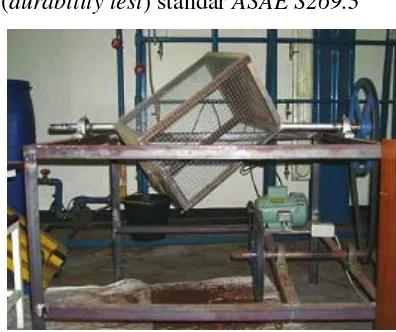

4. Alat uji ketahanan (durability test) standar ASAE S269.3

Gambar 3.4. Alat uji ketahanan

terbuat dari besi profil L dengan dimensi 30 x 30 x 3 mm. Pada bagian sisi-sisi panjang balok diselubungi oleh kawat ukuran 4 mesh (12,5 x 12,5 mm), pada bagian bawah bujur sangkar ditutup dengan plat besi tebal 3 mm. Pada bagian atas dipasang plat tebal 3 mm yang diberi engsel pada bagian diagonalnya sebagai pintu. Untuk menggerakkannya balok diberi poros dikedua ujung diagonalnya dan menggunakan transmisi daya berupa sabuk dan puli dua tingkat untuk mereduksi kecepatan 1400 rpm menjadi 40 rpm.

5. Moisture analyzer 6. Timbangan digital 7. Jangka Sorong

(a) (b) (c)

Gambar 3.5. (a) Moisture analyzer, (b) timbangan digital, dan (c) jangka sorong 8. Stopwatch

9. Anemometer

Gambar 3.6. Anemometer

10. Alat Uji Tekan Universal Testing Machine

11. Reaktor TGA (Thermogravimetry Analyzer) dengan pemanas listrik

Keterangan:

1. Adaptor ADAM 6. Saluran pemanas udara

2. Data Acquisition Module (ADAM) 7. Kipas angin

3. Timbangan digital 8. Reaktor pembakaran

4. T ermokopel Tipe-K 9. Regulator tegangan 5. Panel Listrik (Thermocontroller dan MCB) 10. Reostat

Gambar 3.8. Skema Alat TGA berpemanas listrik

3.4. Pelaksanaan Penelitian 3.4.1. Tahap Persiapan

Dalam tahap persiapan meliputi proses pengumpulan jerami padi, pengeringan, pemotongan, penggilingan, pengayakan dan pengkondisian kadar air awal. Untuk gergajian kayu Kalimantan, yang merupakan sampah dari industri dapat langsung dijemur, diayak, dan dikondisikan kadar air awalnya (initial moisture content).

3.4.2. Tahap Pembriketan

menggunakan pengikat tetes tebu sebesar 10% (persentase berat) dan dengan waktu penahanan (holding time) 40 detik.

Sebelum proses pembriketan dilaksanakan, harus dicari terlebih dahulu massa bahan bakar yang tepat guna menghasilkan ukuran briket yang telah ditentukan sebelumnya, yaitu diameter 50 mm dan tinggi 50 mm. Massa bahan bakar tiap briket berbeda untuk masing-masing variasi komposisi dan tekanan pembriketan.

Massa bahan bakar untuk masing-masing variasi dicari dengan metode trial and error. Hal ini dapat diterangkan sebagai berikut, massa bahan bakar untuk komposisi dan tekanan pembriketan tertentu diperkirakan terlebih dahulu. Setelah itu, briket dibuat dengan massa perkiraan tersebut. Kemudian, briket diukur tinggi dan diameternya. Apabila ukurannya belum sesuai dengan ukuran yang diinginkan, massa perkiraan ditambah atau dikurangi hingga diperoleh ukuran yang tepat.

3.4.3. Tahap Uji Sifat Fisik

Uji sifat fisik yang dilakukan dalam penelitian ini meliputi: 1. Uji Relaksasi (Relaxation Test)

Pengujian sifat relaksasi mengadopsi pengujian menurut standar ASAE S269.2 DEC 96 yakni menggunakan metode pengukuran langsung dengan alat jangka sorong digital (caliper digital). Prosedur pengujiannya yaitu:

a. Mengukur spesimen (diameter dan panjang mula-mula) menggunakan jangka sorong setelah keluar dari cetakan.

b. Mengukur spesimen pada interval waktu 1 menit, 10 menit, 30 menit, 1 jam, 2 jam, 1 hari, dan 1 minggu, menggunakan jangka sorong.

Pengukuran dilakukan paling sedikit 3 spesimen kemudian dirata-rata 2. Initial dan relaxed density

a. Mengukur spesimen (diameter dan panjang mula-mula) menggunakan jangka sorong setelah keluar dari cetakan untuk menghitung volume awal spesimen briket.

b. Menimbang spesimen setelah keluar dari cetakan dan dicatat sebagai massa awal spesimen briket.

c. Densitas awal (initial density) dihitung sebagai perbandingan antara massa awal spesimen briket dengan volume awal spesimen briket.

d. Menyimpan spesimen briket selama 1 minggu.

e. Mengukur spesimen briket (diameter dan panjang akhir) menggunakan jangka sorong setelah 1 minggu untuk menghitung volume akhir spesimen briket.

f. Menimbang spesimen briket setelah 1 minggu dan dicatat sebagai massa akhir spesimen briket.

g. Relaxed density dihitung sebagai perbandingan antara massa akhir spesimen briket dengan volume akhir spesimen briket.

Pengukuran dilakukan paling sedikit 3 spesimen kemudian dirata-rata. 3. Uji Ketahanan Air (Water resistance test)

Pengujian ketahanan air (water resistant) dilakukan dengan mengadopsi prosedur penelitian yang telah dilakukan oleh Ricards, S.R (1989). Prosedur pengujiannya yaitu:

a. Menimbang massa awal briket

b. Merendam briket di dalam air selama 30 menit c. Menimbang massa akhir briket setelah 30 menit. d. Mencatat perubahan massa briket

Perhitungan index ketahanan air (water resistant indeks) briket dapat dihitung dengan menggunakan persamaan dibawah ini:

mb = massa akhir briket setelah diredam selama 30 menit (kg)

ma = massa awal briket sebelum direndam (kg)

4. Uji Ketahanan (Durability Test)

Sifat ketahanan briket biomasa diuji menurut standar internasional ASAE S269.2 dengan prosedur sebagai berikut:

a. Spesimen uji sebanyak 10 buah dimana toleransi massa tiap 1 buah spesimen sebesar ± 10% dari massa spesimen rata - rata, diputar dalam alat uji ketahanan selama 3 menit pada putaran 40 rpm. Spesimen yang digunakan pada pengujian ini adalah spesimen yang telah dilakukan uji relaxed density.

b. Setelah diputar maka massa briket biomasa yang telah pecah menjadi beberapa bagian ditimbang.

c. Massa pecahan briket biomasa setelah diputar dikelompokkan dengan acuan massa rata - rata sebelum diputar yakni masing - masing 20%, 40%, 60%, 80%, dan 100%.

d. Harga index ketahanan briket biomasa dicari dengan memberikan bobot pada masing - masing kelompok. Pada kelompok 100% harga bobot adalah 4, 80% harga bobot adalah 3, 60% harga bobot adalah 2, 40% harga bobot adalah 1, sedangkan kelompok 20% harga bobot adalah 0. Kemudian akumulasi dari harga bobot adalah index distribusi ukuran briket biomasa.

e. Harga tingkat ketahanan briket biomasa adalah akumulasi jumlah massa briket yang lebih besar dari 20% massa awal rata - rata kemudian dibagi dengan jumlah total massa briket sebelum diputar.

5. Uji Kuat Tekan Aksial (Axial Compressive Strength Test)

a. Meletakkan sampel uji sedemikian rupa pada landasan uji alat Universal Testing Machine .

b. Menyeting pembebanan sebesar 5 ton dan menyeting setiap kenaikan strip skala ukur 5 kg.

c. Menurunkan pembebanan secara vertikal dengan kecepatan yang diatur oleh operator melalui kontroler hingga briket pecah karena penekanan. d. Mencatat nilai gaya tekan yang ditunjukkan oleh jarum pada skala ukur

yang terdapat pada alat uji.

e. Menaikkan pembebanan ke posisi semula dan membersihkan landasan uji kuat tekan untuk uji selanjutnya.

Perhitungan kekuatan tekan aksial briket dapat dihitung dengan menggunakan persamaan dibawah ini:

(3.3)

A F P=

Dimana:

P = kuat tekan aksial briket (kg/cm²) F = gaya tekan aksial (kg)

A = luas penampang briket (cm²)

3.4.4. Tahap Uji Kinetika Reaksi

Uji kinetika reaksi pembakaran dilakukan dengan menggunakan briket optimum dari hasil pengujian sifat fisik masing-masing komposisi briket dan tekanan pembriketan. Langkah pengujian uji kinetika adalah sebagai berikut:

1. Persiapan alat termogravimetri yang akan digunakan untuk pengambilan data. Persiapan ini meliputi pengecekan reaktor TGA, pemasangan data akusisi, pengukuran kecepatan angin pada fan, penyiapan komputer yang dipakai untuk mencatat temperatur briket.

3. Selama pengujian temperatur dinding reaktor dijaga konstan (Twall) pada 400oC.

4. Udara dialirkan ke dalam ruang bakar menggunakan fan dengan 2 variasi kecepatan udara yaitu 0,05.m/s dan 2.m/s. Pengukuran kecepatan udara dilakukan pada ujung keluar saluran pemanas udara. Kecepatan udara diukur pada kondisi temperatur dan tekanan ruangan atau sebelum proses pembakaran dilakukan.

3.5. Metode Analisis Data

Data-data yang diperoleh dari hasil serangkaian uji fisik yang telah dilaksanakan, kemudian dianalisa dengan metode statistika yang diusulkan oleh Guillermo (2004). Hasil analisa secara statistik ini akan memberikan briket dengan tekanan pembriketan yang menghasilkan sifat fisik optimum.

3.6. Diagram Alir penelitian

Analisa data sifat fisik Menggiling

Pembriketan denganvariasi tekanan 400, 600, 800,dan 1000

kg/cm2, serta ukuran briket : diameter 50 mm dan tinggi 50

mm Pre-eskponensial faktor

(A), energi aktivasi (E), Peak Temperature (PT)

Persiapan:

Reaktor TGA, termokopel, termokopel reader, dan

timbangan digital. Uji kinetika

• Laju penurunan massa briket (ms= f(t))

• Grafik hubungan antara temperatur dan waktu (Ts= f(t))

Set v (m/s) = 0,05 ; 2 Pada T dinding = 400ºC

Analisa data menyeluruh Mulai

Selesai Kesimpulan

Pengambilan data :

Penurunan massa briket(dm),

kenaikan temperatur (dT),

perubahan waktu (dt)

Pengambilan data :

uji relaksasi, initial and relaxed

density, water resistance, durability, dan uji tekan

Menambahkan pengikat: 10% tetes tebu Ayakan 50 mesh Ayakan 50 mesh. Kadar air awal jerami padi 20% dan kadar air awal

BAB IV

DATA DAN ANALISIS

Pada bab ini dianalisis mengenai pengaruh variasi tekanan pembriketan terhadap sifat fisik briket biomasa dan kinetika reaksinya.

4.1 Sifat Fisik

Sifat–sifat fisik briket biomasa yang diuji meliputi:

1. Pengujian massa jenis sesaat setelah dikeluarkan dari cetakan (initial

density) dan massa jenis yang telah mengalami relaksasi selama 1 minggu

(relaxed density).

2. Pengujian relaksasi briket biomasa pada interval waktu 1 menit, 10 menit, 30 menit, 1 jam, 2 jam, 1 hari, dan 1 minggu

3. Pengujian sifat ketahanan briket biomasa menurut standar internasional ASAE S269.4.

4. Pengujian sifat kuat tekan aksial briket biomasa (axial compressive strength).

5. Pengujian sifat ketahanan briket biomasa terhadap air (water resistance).

4.1.1 Sifat Initial Density dan Relaxed Density

Pemadatan (densifikasi) dilakukan untuk meningkatkan massa jenis suatu material. Semakin besar massa jenis material tersebut, maka energi yang terkandung per satuan volumenya juga semakin tinggi. Dalam penelitian ini,

initial density dan relaxed density biomasa diuji sesuai standar ASAE S269.2

DEC 96. Pengukuran dimensi briket dilakukan dengan menggunakan jangka sorong (vernier calipper). Pengukuran pada setiap spesimen dilakukan secara bertahap mulai sesaat setelah keluar dari cetakan dan setelah disimpan satu minggu. Ada beberapa faktor yang mempengaruhi massa jenis biomasa hasil pemadatan, yaitu: tekanan pembriketan, waktu penahanan, temperatur pembriketan, dan kelembaban tempat penyimpanan briket tersebut (Ndiema dkk, 2001).

Tabel 4.1 menunjukkan hasil pengukuran initial dan relaxed density briket jerami padi murni. Nilai-nilai yang diperoleh dari pengujian tersebut memiliki kemiripan dengan nilai initial dan relaxed density briket jerami padi pada penelitian sebelumnya dengan bahan jerami padi (Riyanto, 2009). Oleh karena itu dapat disimpulkan sifat-sifat fisik briket yang dihasilkan tidak dipengaruhi secara signifikan oleh perbedaan jenis jerami padi yang digunakan sebagai bahan briket. Sehingga, data-data sifat fisik dari penelitian Riyanto dapat digunakan sebagai pembanding dalam analisis penelitian ini. Tabel 4.2 dan Tabel 4.3 menunjukkan hasil pengukuran initial dan relaxed density untuk briket jerami padi yang ditambah 20% dan 40% kayu Kalimantan merbau. Penurunan nilai relaxed density

menunjukkan bahwa massa jenis briket akan turun seiring berjalannya waktu penyimpanan, sampai akhirnya mulai stabil setelah relaksasi satu minggu. Hal ini disebabkan oleh volume briket yang terus membesar selama proses relaksasi.

Tabel 4.1. Pengambilan ulang data massa jenis awal dan setelah mengalami relaksasi selama 1 minggu dari briket jerami padi

Tekanan

Dimana bulk density campuran adalah 223,7 kg/m3

Tabel 4.2. Data massa jenis awal dan setelah mengalami relaksasi selama 1 minggu dari briket jerami padi yang ditambah 20% kayu kalimantan merbau

Tekanan

Tabel 4.3.Data massa jenis awal dan setelah mengalami relaksasi selama 1 minggu dari briket jerami padi yang ditambah 40% kayu kalimantan merbau

Tekanan

Dimana bulk density campuran adalah 253,2 kg/cm3

Data-data di atas menunjukkan pula pengaruh penambahan kayu Kalimantan merbau terhadap masa jenis briket jerami padi. Dari Tabel 4.2 dan Tabel 4.3, dapat dilihat bahwa penambahan serbuk gergajian kayu Kalimantan merbau mampu meningkatkan massa jenis briket jerami padi. Hal ini terjadi baik pada massa jenis awal briket keluar dari cetakan maupun setelah disimpan selama satu minggu.

Semakin tinggi prosentase kayu Kalimantan yang ditambahkan maka semakin tinggi peningkatan massa jenis briket. Hal ini nampak dari massa jenis briket jerami padi yang ditambah 40% kayu Kalimantan merbau lebih tinggi dari massa jenis briket jerami padi yang hanya ditambah 20% kayu Kalimantan merbau. Selain itu, briket jerami padi sendiri memiliki massa jenis yang rendah baik di awal maupun setelah relaksasi selama satu minggu. Hal ini dikarenakan serbuk jerami memiliki bulk density yang lebih rendah (224,9 kg/m3) dibanding

bulk density serbuk kayu kalimantan merbau (292,0 kg/m3).

400 kg/cm2 600 kg/cm2 800 kg/cm2 1000 kg/cm2

Gambar 4.1. Briket 80% jerami padi ditambah 20% kayu Kalimantan merbau setelah mengalami relaksasi selama satu minggu

400 kg/cm2 600 kg/cm2 800 kg/cm2 1000 kg/cm2

Gambar 4.2. Briket jerami padi yang ditambah 40% kayu kalimantan merbau setelah mengalami relaksasi selama satu minggu

Tabel 4.4. Massa jenis penyusun briket biomasa

Material Massa jenis

Jerami 225 kg/m3

Air 1000 kg/m3

Tetes tebu 1426 kg/m3

Kayu Kalimantan Merbau 292 kg/m3

0

400 600 800 1000

Tekanan pembriketan (kg/cm2)

80% Jerami + 20 % kayu kalimantan 60% Jerami + 40 % kayu kalimantan

Gambar 4.3. Hubungan antara penurunan massa jenis briket setelah satu minggu dengan tekanan pembriketan.

Jerami (Riyanto, S., 2009) y = 92,252x + 290,87

Gambar 4.4. Hubungan antara relaxed density (D) dengan tekanan pembriketan (P) untuk briket jerami padi yang ditambah 20% dan 40% kayu

Kalimantan merbau.

Persamaan hubungan antara relaxed density dan tekanan pembriketan telah diusulkan oleh Chin dan Siddiqui tahun 2000, ke dalam persamaan:

Dimana D adalah relaxed density (kg/m3), P adalah tekanan pembriketan (bar), a dan b adalah konstanta empirik Dari Gambar 4.4 dapat diperoleh nilai konstanta-konstanta a dan b sebagai berikut.

Tabel 4.5. Konstanta-konstanta fungsi (D = a ln P + b)

Komposisi Briket a B

100% Jerami (Riyanto, 2009) 92,25 290,87

80% jerami + 20% kayu Kalimantan merbau 138,56 238,31 60% jerami + 40% kayu Kalimantan merbau 178,16 184,95

4.1.2 Sifat Relaksasi

Sifat relaksasi briket dalam penelitian ini diuji sesuai standar ASAE S269.2 DEC 96. Pengukuran dimensi briket pada saat relaksasi dilakukan secara langsung menggunakan jangka sorong. Sifat relaksasi tersebut didapat dari pengukuran panjang dan diameter briket secara berkala. Pengukuran dimulai sesaat setelah briket keluar dari cetakan. Setelah itu pengukuran selanjutnya dilakukan secara bertahap setelah 1 menit, 10 menit, 30 menit, 1 jam, 2 jam, 1 hari, dan 1 minggu. Data-data pengukuran sifat relaksasi briket jerami yang ditambah 20% dan 40% kayu Kalimantan merbau dilampirkan pada lampiran 1, dan ditampilkan dalam grafik berikut.

0 %

0 %

Gambar 4.6. Pertambahan volume briket pada tiap variasi tekanan briket 80% jerami padi dan 20% kayu kalimantan merbau

0 %

0 %

Gambar 4.8. Pertambahan volume pada tiap variasi tekanan untuk briket 60% jerami padi dan 40% kayu kalimantan merbau

Dari Gambar 4.5 hingga Gambar 4.8 dapat diketahui hubungan antara pertambahan panjang dan pertambahan volume dengan tekanan pembriketan. Gambar 4.5 sampai Gambar 4.8 menunjukkan perubahan panjang dan perubahan volume terjadi paling cepat pada menit-menit awal setelah briket dikeluarkan dari cetakan. Pada umumnya ditemukan relaksasi tercepat terjadi dalam 10 menit pertama setelah briket dikeluarkan dari cetakan dan mulai melambat setelah 2 jam (Chin dan Siddiqui, 1999). Gambar 4.5 menunjukkan bahwa pertambahan panjang pada briket 80% jerami padi ditambah 20% kayu Kalimantan merbau terjadi pertambahan panjang terbesar pada tekanan 400 kg/cm2 dan terkecil pada tekanan 1000 kg/cm2. Hal serupa juga terjadi pada Gambar 4.7 untuk pertambahan panjang briket 60% jerami padi ditambah 40% kayu Kalimantan merbau. Sehingga dapat disimpulkan bahwa pertambahan panjang berkurang apabila tekanan pembriketan diperbesar. Hasil ini konsisten dengan penelitian sebelumnya (Ndiema dkk, 2001).

Dari grafik-grafik relaksasi briket, nampak adanya suatu anomali, yaitu panjang dan volume briket yang menyusut setelah satu minggu. Panjang dan diameter briket yang mula-mula mengalami relaksasi hingga pengukuran satu hari kemudian menyusut pada pengukuran satu minggu. Besarnya penyusutan mencapai 4-12% dimana rata-ratanya 7,7% dari panjang dan volume setelah satu hari. Penyusutan ini diakibatkan oleh adanya penurunan massa briket setelah satu minggu (lihat Tabel 4.7 dan Tabel 4.8). Rata-rata besarnya massa yang hilang setelah briket disimpan satu minggu adalah 10% dari massa briket keluar cetakan.

Mekanisme yang terjadi dapat dijelaskan sebagai berikut. Setelah briket keluar cetakan sampai penyimpanan satu hari, briket mengalami relaksasi panjang dan volume. Relaksasi terjadi karena ikatan dalam briket yang melemah. Akibat relaksasi, rongga-rongga antar partikel membesar dan memungkinkan air permukaan menguap. Air permukaan yang lepas tersebut berasal dari sejumlah air yang ditambahkan pada saat pengkondisian kadar air (moisture content) awal (lihat Tabel 4.6, Tabel 4.7 dan Tabel 4.8). Lepasnya air permukaan dari dalam briket menyebabkan briket mengalami shrinkage (pengkerutan) sehingga terjadi penurunan relaksasi baik dalam panjang maupun dalam volume. Pengkerutan dapat terjadi karena terdapat sifat jerami yang berbentuk serat dan serbuk kayu yang berbentuk menyerupai bulat sehingga pada saat air permukaan keluar, terjadi proses penyusunan partikel kembali khususnya dari serbuk kayu. Proses penyusunan kembali ini tidak terdapat pada briket tunggal sebagaimana dilaporkan oleh Riyanto, S. tahun 2009. Walaupun begitu, proses shrinkage

Tabel 4.6. Penambahan air untuk pengkondisian kadar air awal

Komposisi Briket Kadar air awal bahan*

Tabel 4.7. Pengurangan massa briket 80% jerami padi ditambah 20% kayu kalimantan merbau setelah satu minggu

Tekanan

Tabel 4.8. Pengurangan massa briket 60% jerami padi ditambah 40% kayu kalimantan merbau setelah satu minggu

4.1.3 Sifat Ketahanan (Durability)

Sifat ketahanan briket biomasa dicari menggunakan standar uji ASAE S269.4. Dec 96. Pengujian ketahanan briket biomasa dilakukan dengan alat uji ketahanan. Briket biomasa dimasukkan dalam alat uji ketahanan kemudian diputar selama tiga menit pada putaran 40 rpm. Setelah diputar, sisa briket biomasa ditimbang sehingga massa tiap-tiap pecahan briket diketahui.

Tabel 4.9. Durability Rating briket biomasa Komposisi Penyusun Briket Tekanan

(kg/cm2) J (Riyanto, S., 2009) J:K = 80:20 J:K = 60:40

400 12,3 % 12,4 % 15,0 %

600 47,2 % 18,5 % 25,0 %

800 55,6 % 56,1 % 62,7 %

1000 61,8 % 62,8 % 68,7 %

Tabel 4.10. Contoh hasil uji ketahanan (durability) briket jerami yang ditambah 40% kayu kalimantan merbau pada variasi tekanan 1000 kg/cm2

TANGGAL PENGUJIAN

TEKANAN 1000

JERAMI 60%

SERBUK KAYU KAL 40%

MASSA TOTAL (gr) 761

1 15 18 44

2 14 24 40

3 4 16 43

4 8 18 46

5 2 18 42

6 4 22 40

7 8 16 42

8 6 18 36

9 5 18

10 22

11 12 13 14 15 16 17

140

MASSA TOTAL 206 190 333 0 0

% original mass 27,07% 24,97% 43,76% 0,00% 0,00%

Size distribution index 0,00 24,97 87,52 0,00 0,00

Size distribution index total 112,48

DURABILITY 68,73%

60,88 76,1

0%

400 600 800 1000

Tekanan pembriketan (kgf/cm2)

Gambar 4.9. Hubungan durability rating dengan tekanan pembriketan

Gambar 4.9 menunjukkan grafik hubungan antara durability rating dengan tekanan pembriketan dari briket biomasa dengan variasi komposisi jerami padi dan kayu Kalimantan merbau. Dari grafik tersebut dapat dilihat bahwa durability

rating terendah diperoleh pada tekanan 400 kg/cm2 untuk setiap variasi tekanan

dan akan meningkat seiring penambahan tekanan pembriketan. Durability rating

tertinggi diperoleh pada tekanan 1000 kg/cm2 yaitu 62,8% untuk briket jerami yang ditambah 20% kayu kalimantan dan 68,7% untuk briket jerami yang ditambah 40% kayu kalimantan.

Dari Gambar 4.9. dapat dilihat juga bahwa dengan penambahan kayu Kalimantan merbau mampu meningkatkan ketahanan khususnya pada tekanan pembriketan lebih dari 800 kg/cm2. Peningkatan yang lebih berarti terjadi pada penambahan kayu Kalimantan merbau sebesar 40%. Kayu sendiri mengandung lebih banyak zat pengikat seperti lignin yang mampu meningkatkan ikatan kohesi antar partikelnya (Wamukonya, 1994).

Pada tekanan 600 kg/cm2 terjadi anomali bahwa dengan penambahan kayu Kalimantan belum mampu meningkatkan katahanan briket jerami padi. Hal ini disebabkan karena pada tekanan di bawah 600 kg/cm2, ikatan antara partikel jerami padi dan partikel kayu lebih rendah dari ikatan antara partikel sendiri. Fakta ini diperkuat oleh hasil pengujian relaksasi panjang. Sebagaimana dapat dilihat pada Gambar 4.10, relaksasi panjang pada campuran jerami padi dan kayu pada tekanan di bawah 600 kg/cm2 masih jauh lebih tinggi dan setelah penekanan di atas 600 kg/cm2, relaksasi panjangnya menurun drastis. Ini menunjukkan bahwa ikatan pada briket campuran dengan tekanan sampai 600 kg/cm2 melemah kembali selama proses relaksasi. Penyebab lemahnya ikatan antara jerami padi dan kayu pada tekanan yang rendah adalah karena bentuk partikel yang tidak seragam antara jerami dan serbuk (menghambat terjadinya proses interlocking). Dengan penekanan yang lebih tinggi, ikatan antar partikel menjadi lebih kuat.

0

400 kg/cm2 600 kg/cm2 800 kg/cm2 1000 kg/cm2

Tekanan Pembriketan

4.1.4 Sifat Kuat Tekan Aksial Briket Biomasa (Axial Compressive Strength) Kuat tekan aksial merupakan salah satu sifat yang perlu diperhatikan pada briket biomasa karena briket seringkali ditumpuk saat disimpan maupun di dalam ruang pembakaran. Oleh karena itu diperlukan adanya briket yang tidak mudah hancur ketika tertindih. Menurut standar nasional Indonesia, kuat tekan briket batubara minimal sebesar 60 kgf/cm2 (SNI, 1998a) dan kuat tekan briket serbuk sabut kelapa minimal sebesar 3 kgf/cm2 (SNI, 1998b)

Data-data hasil pengujian kuat tekan aksial briket biomasa jerami padi yang ditambah 20% dan 40% kayu Kalimantan merbau ditampilkan dalam tabel berikut.

Tabel 4.11. Data sifat kuat tekan aksial briket biomasa jerami padi dengan tambahan 20% dan 40% kayu kalimantan merbau

Kuat tekan aksial (kgf/cm2) Tekanan

pembriketan (kg/cm2)

80% jerami + 20% kayu kalimantan

merbau

60% jerami + 40% kayu kalimantan

merbau

400 50,93 48,38

600 59,84 53,48

800 71,30 63,66

1000 75,12 70,03

Dari Tabel 4.11 terlihat bahwa kenaikan tekanan pembriketan menyebabkan nilai kuat tekan aksial briket naik. Hal ini karena ikatan antar partikel briket biomasa semakin kuat akibat ruang kosong yang terdapat di antara partikel mengecil dan daerah kontak antar partikel meluas. Dengan demikian, pergeseran partikel briket akibat beban aksial menjadi semakin sulit terjadi.

0

400 600 800 1000

Tekanan pembriketan (kg/cm2)

K

80% jerami + 20% kayu kalimantan merbau

60% jerami + 40% kayu kalimantan merbau

Gambar 4.11. Nilai kuat tekan aksial briket biomasa sebagai fungsi dari tekanan pembriketan

Dari data hasil pengamatan pada Gambar 4.11 dapat dilihat bahwa penambahan kayu Kalimantan merbau menurunkan nilai kuat tekan briket jerami padi. Semakin banyak jumlah kayu Kalimantan merbau yang ditambahkan pada briket jerami padi maka nilai kuat tekannya juga semakin rendah. Ini dapat dilihat dari kuat tekan briket jerami padi yang ditambah 40% kayu Kalimantan merbau lebih rendah dari kuat tekan briket jerami padi yang ditambah 60% kayu Kalimantan merbau.

Dari penelitian Riyanto tahun 2009, diketahui bahwa kuat tekan aksial briket jerami padi memiliki nilai di atas 99,9 kgf/cm2. Tingginya kekuatan tekan aksial dari briket jerami padi dapat dipahami karena partikel jerami berbentuk serat dan bersifat elastis. Bentuk partikel seperti ini membutuhkan tekanan pembriketan yang lebih besar untuk mengubahnya menjadi bentuk plastis. Selain itu biomasa jerami memiliki kandungan cellulose yang cukup tinggi 25 - 45 % (Aderemi BO, 2008). Kandungan cellulose mampu meningkatkan kuat tekan aksial briket biomasa, seperti yang tertuang di dalam hasil penelitian Demirbas pada Tabel 4.12.

Tabel 4.12. Hubungan kuat tekan briket dan kandungan selulosa (Demirbas,1997) Biomasa Cellulose (%wt) Kuat tekan (MPa)

Pulping reject 73,2 32,3

Paper waste 73,2 33

hazelnut shells 42,6 26

Dari tabel di atas dapat ditarik kesimpulan bahwa semakin tinggi kandungan cellulose dalam biomasa maka kuat tekan briket biomasa akan semakin tinggi. Cellulose memiliki sifat yang elastis dan tidak mudah putus. Hal inilah yang menyebabkan briket biomasa jerami padi memiliki kuat tekan aksial yang tinggi dibandingkan kuat tekan aksial briket biomasa kayu. Sehingga pada waktu pembebanan diberikan, briket biomasa jerami padi hanya mengalami pemampatan ruang antar partikelnya.

4.1.5 Sifat Ketahanan Briket Biomasa Terhadap Air (Water Resistance) Ketahanan terhadap air merupakan salah satu sifat penting briket biomasa sebagai bahan bakar alternatif di masa depan. Hal ini mengingat selama proses penyimpanan dan pendistribusian, briket-briket tersebut seringkali ditempatkan pada tempat yang lembab. Namun begitu, nilai ketahanan terhadap air bagi briket biomasa belum ditentukan dalam Standar Nasional Indonesia.

Pengujian ketahanan air (water resistance) dilakukan dengan mengadopsi prosedur penelitian yang telah dilakukan oleh Ricards, S.R (1989). Prosedur pengujiannya yaitu: menimbang massa awal briket, merendam briket di dalam air selama 30 menit, menimbang massa akhir briket setelah 30 menit, mencatat perubahan massa briket.

Perhitungan index ketahanan air (water resistance index) briket dapat dihitung dengan menggunakan persamaan dibawah ini:

air

Tabel 4.13. Indeks ketahanan air (water resistance index) briket biomasa kayu kalimantan

merbau

Keterangan: * sampel menyerap air yang sangat banyak sehingga tidak lagi berbentuk briket, rapuh, dan mudah pecah.

Dari penelitian Riyanto tahun 2009, diperoleh hasil indeks ketahanan air

(water resistance index) nol untuk semua variasi tekanan briket jerami padi murni.

Kesimpulan tersebut diambil karena pada penelitian Riyanto, semua briket hancur setelah direndam selama 30 menit.

Hasil pengujian yang tertuang pada Tabel 4.13 menunjukkan tidak adanya perbaikan yang berarti terhadap nilai WRI briket jerami padi dengan ditambahkannya kayu Kalimantan merbau. Nilai WRI hanya diperoleh pada tekanan pembriketan 1000 kg/cm2 yakni 1,6% untuk briket jerami padi yang ditambah 20% kayu Kalimantan merbau dan 3,3% untuk briket jerami padi yang ditambah 40% kayu Kalimantan merbau.