BAB III

KAJIAN PUSTAKA, KERANGKA PEMIKIRAN

3.1 Total Porductive Maintenance

3.1.1 Pengertian Total Productive Maintenance

Salah satu cara yang sangat efektif dan efesien untuk meningkatkan pendayagunaan peralatan kerja dalam suatu perusahaan adalah dengan

menerapkan suatu konsep, yaitu konsep Total Productive Maintenance (TPM).

Menurut Almeanazel (2010:518) TPM adalah suatu program untuk pengembangan fundamental dari fungsi pemeliharaan dalam suatu organisasi,

yang melibatkan seluruh SDM-nya. Menurut Dogra (2011:2) TPM dirancang

untuk memaksimalkan Overall Equipment Effectiveness (OEE), dengan

melibatkan seluruh departemen yang merencanakan, menggunakan, dan merawat peralatan, serta melibatkan seluruh karyawan mulai dari manajemen puncak hingga operator dilapangan.

Menurut Eswaramurthi (2013:132) tujuan dari OEE yaitu mengidentifikasi kerugian, pada dasarnya OEE merupakan pendekatan dari bawah ke atas dengan melibatkan seluruh karyawan untuk mencapai target OEE dengan menghilangkan

6 kerugian. TPM adalah gerakan pemeliharaan secara menyeluruh yang

melibatkan seluruh karyawan melalui kegiatan yang dilakukan oleh kelompok-kelompok kecil. Teori ini pertama kali diperkenalkan di J epang pada tahun

Sebelum TPM diperkenalkan di Jepang, tepatnya pada tahun 1951 di Amreika

Serikat sudah melakukan kegiatan preventive maintenance yang kemudian

menjadi pemeliharaan yang produktif yaitu seorang operator hanya peduli terhadap soal produksi saja sedangkan masalah pemeliharaan berada pada bagian

pemeliharaan (maintenance). Dengan semakin berkembangnya otomatisasi

produksi maka cara pemeliharaan pada mesin atau peralatan yang dilakukan oleh operator bagian maintenance menjadi sulit dilaksanakan. Oleh karena itu diperkenalkanlah teori konsep TPM tepatnya pada tahun 1969. Pada tahap awal konsep ini mengubah tugas seorang operator pada peralatan otomatis dengan menugasi mereka tentang masalah pemeliharaan secara rutin. TPM secara dramatis meningkat produktivitas dan kualitas, dan menurunkan biaya. Implementasi TPM dapat mewujudkan penghematan biaya yang cukup besar melalui peningkatan produktivitas mesin. Semakin besar derajat otomatisasi pabrik, semakin besar pengurangan biaya yang di wujudkan oleh TPM.

Sedangkan menurut pengertian Japan Institute of Plan Engineers

(JIPE’s) pada tahun 1971 Total Productive Maintenance (TPM) adalah

(Almeanazel, 2010:517):

1. Bertujuan memaksimalkan efektivitas peralatan kerja.

2. Membentuk system pemeliharan produktif secara menyeluruh dan terpadu

yang meliputi seluruh peralatan kerja.

3. Meliputi seluruh departemen (departemen perencanaan peralatan,

4. Melibatkan partisipasi seluruh karyawan beserta staf dari mulai manajemen puncak sampai ke pekerja lapangan paling bawah (operator).

5. Mempromosikan pemeliharaan productive melalui manajemen motivasi

yaitu melalui kegiatan-kegiatan oleh kelompok kecil.

TPM memiliki 3 target utama(Almeanazel, 2010:518):

1. Zero product defect (tidak ada produk yang cacat)

2. Zero equipment unplanned failures (tidak ada kegagalan atau kerusakan pada mesin yang tidak terdeteksi sebelumnya)

3. Zero accident (tidak ada kecelakan di area kerja)

TPM dirancang untuk mencegah terjadinya suatu kerugian karena terhentinya aktivitas produksi, yang disebabkan oleh kegagalan fungsi dari suatu peralatan (mesin) , kerugian yang disebabkan oleh hilangnya kecepatan produksi mesin yang diakibatkan oleh kegagalan fungsi suatu komponen tertentu dari suatu mesin produksi , dan kerugian karena cacat yang disebabkan oleh kegagalan fungsi komponen atau mesin produksi. Jadi dapat di simpulkan secara sederhana bahwa tujuannya diaplikasikannya TPM adalah untuk mengoptimalkan efisiensi sistem produksi secara keseluruhan melalui aktivitas pemeliharaan dan perbaikan secara terorganisir. Tujuan pemeliharaan produktif adalah untuk meningkatkan produktivitas dari suatu peralatan dengan mengurangi biaya keseluruhan peralatan sepanjang usia pakainya dari tahapan desain, fabrikasi, operasi dan pemeliharaan,

dan menekan kerugian yang disebabkan oleh menurunnya kehandalan dan kinerja peralatan.

Menurut Borris (2006:158), sebelum penerapan TPM dilakukan dalam sebuah perusahaan maka perusahaan tersebut harus sudah memenuhi 5S, pengertian 5S adalah sebagai berikut :

1. Seiri (sorting out) artinya ringkas atau pemilahan, yaitu :

Pemilahan barang menjadi tiga kategori (diperlukan, tidak diperlukan,

ragu-ragu)

Tidak ada barang yang tidak diperlukan berada di area kerja

Setiap barang diperlukan

2. Seiton (arranging efficiently) artinya rapi dalam penataan, yaitu :

Mengatur barang yang diperlukan dengan susunan yang tepat sehingga

mudah ditemukan pada saat diperlukan dan mudah dikembalikan.

Setiap barang yang diperlukan dalam pekerjaan tersedia ditempatnya dan

jelas status keberadaannya.

Setiap barang dan tempat penyimpanannya memiliki tanda atau identitas

yang memiliki standarisasi.

Setiap orang mematuhi aturan penyimpanan dan ada mekanisme serta tata

caranya.

3. Seiso (checking through cleaning) artinya pembersihan, yaitu :

Membersihkan sambil memeriksa

Menghilangkan sumber penyebab kotor

4. Seiketsu (neatness) artinya rawat atau pemantapan, yaitu :

Melaksanakan standarisasi di tempat kerja

Mempertahankan kondisi optimum

Mewujudkan tempat kerja yang bebas kesalahan

5. Shitsuke (dicipline) artinya rajin atau disiplin, yaitu :

Terbiasa merawat, ringkas, rapi, dan resik

Terbiasa melakukan standar kerja

Mengembangkan kebiasaan positif seperti taat aturan, tepat janji dan tepat

waktu serta tidak membuang sampah sembarangan.

Untuk dapat mengoptimalkan kegiatan serta pencapaian target dari TPM, maka dibutuhkan beberapa strategi seperti (Productivity Press, 1996:15):

1. Focused Improvement (kaizen) untuk meningkatkan efisiensi dan efektifitas penggunaan peralatan dan pemeliharaannya.

2. Autonomous Maintenance untuk meningkatkan keterlibatan operator dalam pemeliharaan peralatan produksi.

3. Planned Maintenance untuk merencanakan dan mengimplementasikan jadwal preventive maintenance bagi kemudahan pelaksanaan dan tindakan pencegahan, agar memastikan ketersediaan mesin sesuai dengan standar serta hasil kualitas produksi.

4. Technical Training untuk meningkatkan kemampuan dan keterampilan operator agar dapat meningkatkan efektivitas dalam penggunaan mesin atau peralatan.

5. Early Equipment Management Program untuk dapat meningkatkan hasil produksi dan memastikan kualitas produk dengan melakukan analisa dan perbaikan pada peralatan.

6. Quality Maintenance melakukan evaluasi dan perbaikan terhadap kerusakan atas mutu dan performa mesin atau peralatan.

7. Office TPM yaitu seluruh department yang mendukung proses produksi, penyerahan produk dan pelayanan pelanggan berpartisipasi aktif dalam kegiatan TPM untuk meningkatkan efektifitas kinerja binis.

8. Healthy, Safety and Environment Management System merupakan dukungan kegiatan keselamatan kerja dan lingkungan, pelatihan dan implementasi pada

seluruh aspek bisnis proses untuk mencapai Zero Accident and Zero Pollution.

Jenis-jenis perawatan dapat diklasifikasikan sebagai berikut (Productivity Press, 1996:4-8):

1. Breakdown Maintenance (kerusakan mesin)

Merupakan pekerjaan perbaikan peralatan setelah peralatan tersebut

mengalami kerusakan atau penurunan performa. Ada dua macam breakdown

maintenance, yaitu :

a. Perbaikan yang direncanakan, kegiatan ini lebih ekonomis untuk

mengurangi permasalahan karena perbaikan yang dilakukan sebelum mesin tersebut mengalami kerusakan.

b. Perbaikan yang tidak direncanakan, kegiatan perbaikan yang dilakukan pada saat mesin mengalami kerusakan dan beresiko mengganggu jadwal produksi.

2. Preventive Maintenance

Memastikan peralatan produksi berjalan dengan baik dan terhindar dari

kerusakan mesin. Terdapat tiga jenis aktivitas dalam preventive maintenance :

a. Perawatan harian (membersihkan, pengecekan, pelumasan, dan

pengencangan) untuk mencegah penurunan

b. Inspeksi secara periodic atau melakukan analisa peralatan untuk mengukur

penurunan

c. Perbaikan untuk meningkatkan performa dan mencegah dari penurunan

3. Corrective Maintenance

Merupakan suatu langkah perbaikan untuk menjaga mesin dari kerusakan, memastikan kondisi mesin aman, pengecekan peralatan, perbaikan, dan penggunaan peralatan. Hal ini dapat dilakukan dengan melakukan perbaikan atau modifikasi mesin untuk mengurangi kerusakan, memudahkan perawatan, dan aman.

Merupakan bagian dari productive maintenance dalam melakukan perancangan peralatan yang baru, untuk memudahkan operator dan staff maintenance dalam melakukan perawatan.

3.1.2 Manfaat TPM

TPM diperlukan untuk mengatasi 6 Big Losses dalam proses produksi

perusahaan manufaktur. TPM berusaha untuk memastikan bahwa peralatan produksi memiliki efisiensi dengan memaksimalkan fungsi dan performa (Productivity Press, 1996:23). Beberapa hal yang berhubungan dengan TPM untuk mengoptimalkan daya tahan peralatan produksi adalah :

1. TPM di lakukan untuk mengembalikan kondisi peralatan produksi pada

keadaan yang optimal untuk dipakai dalam proses produksi.

2. TPM diperlukan untuk meningkatkan keterlibatan operator dalam

pemeliharaan peralatan produksi.

3. TPM diperlukan untuk meningkatkan efektivitas dan effisiensi proses

pemeliharaan.

4. TPM di perlukan untuk melatih para karyawan untuk meningkatkan keahlian

kerja mereka.

5. TPM diperlukan untuk melakukan manajemen pemeliharaan alat dantindakan

6. TPM di perlukan untuk pemakaian yang efektif dan teknologi pemeliharaan peralatan produksi.

Dalam penelitian yang dilakukan oleh Kumar (2014), TPM bertujuan melakukan

perbaikan pada peralatan produksi agar dapat meningkatkan efektifitas, kualitas,

dan kuantitas produksi. Menurut Eswaramurthi (2013), tujuan dari TPM adalah

untuk melibatkan semua sektor termasuk produksi, pengembangan, administrasi serta semua pegawai dari manajemen senior hingga operator dan staff administrasi. Kebijakan TPM perusahaan adalah mencapai status kelas dunia melalui pemberdayaan dan peningkatan tenaga kerja menyeluruh yang terlibat dalamTPM.

3.1.3 Tantangan TPM

Masalah yang diatasi oleh TPM sering dikenal dengan sebutan “

Six-biglosses”. Tujuan dari Six Big Losses adalah zero breakdowns. Menurut Almeanazel (2010:518) salah satu tujuan utama dari TPM membantu

mengeliminasi six big losses dari peralatan dan proses-proses. Keseluruhan fokus

dari TPM adalah mengeliminasi waste yang dikategorikan kedalam 6 jenis losses,

yaitu:

1. Downtime Losses, yang termasuk kedalam downtime losses adalah equipment failure dan setup adjustment.

1. Kerugian peralatan (Equipment Failure)

Kerusakan peralatan yang terlihat dan tidak diharapkan terjadi adalah penyebab kerugian karena kerusakan tersebut menyebabkan mesin

berhenti beroperasi, yang termasuk kedalam equipment failure adalah

waktu breakdown.

2. Set Up and Adjustment

Kerusakan maupun pemeliharaan pada mesin secara keseluruhan akan mengakibatkan mesin tersebut berhenti beroperasi, sebelum mesin dioperasikan kembali akan dilakukan penyesuaian terhadap fungsi mesin

tersebut dinamakan waktu set up dan adjustment. Dalam perhitungan

waktu set up dan adjustment loss dipergunakan data waktu set up mesin

yang mengalami kerusakan dan pemeliharaan mesin secara keseluruhan pada mesin produksi.

2. Set-up and adjustment losses (make-ready)

Terjadi ketika produksi dari item yang terakhir dan peralatan ditentukan

sebagai prasyarat dari item yang lainnya.

3. Idling and minor stoppage losses

Terjadi ketika produksi dihentikan oleh temporary malfunction / mesin yang

sedang berhenti. Masalah-masalah ini sering diabaikan sebagai penghapusan

produk yang tidak dikehendaki sesuai masalah yang dihadapi, sehingga zero

minor stoppages losses adalah feeder trips, changing loads (feeder and delivery), cleaning plates, blankets dan dampening systems.

4. Reduced speed losses

Merupakan perbedaan antara design speed dengan actual operating speed.

Alasan bagi perbedaan dalam hal kecepatan dapat menjadi masalah mekanikal

atau masalah kualitas. Reduced speed losses dapat disebabkan oleh

abnormalitas atau keragman operasional.

5. Quality defect and rework

Merupakan losses didalam kualitas yang disebabkan oleh malfunctioning

production equipment. Mengurangi kecacatan membutuhkan investigasi yang

cermat dan aksi inovatif yang berhubungan dengan perbaikkan. Quality defect

and rework sendiri berhubungan dengan defective product yang dapat menjadi

masalah produk akhir bagi pelanggan atau internal work-in-process.

6. Start-up losses (Reduced equipment yield)

Merupakan losses yang terjadi selama tahap awal dari produksi.Volume dari

jenis-jenis losses yang ada berhubungan dengan tingkat stabilitas didalam

kondisi-kondisi proses dan tujuan guna meminimalisasikan perubahan yang berkelanjutan.

3.1.4 Mengukur Efektifitas Peralatan atau Mesin

Overall Equipment Effectiveness (OEE) sering dipakai sebagai satu metrik

dan memberikan satu cara konsisten untuk mengukur efektivitas dari TPM (total pemeliharaan produktif) dan inisiatif lain dengan menyediakan satu kerangka

keseluruhan untuk mengukur efisiensi produksi. Overall Equipment Effectiveness

(OEE) merupakan besarnya efektifitas yang dimiliki oleh peralatan atau mesin. Almeanazel (2010:519).

Beberapa manfaat yang dapat diambil dari Overall Equipment Effectiveness

(OEE) adalah:

Dapat digunakan untuk menentukan starting point dari perusahaan ataupun

peralatan/mesin

Dapat digunakan untuk mengidentifikasi kejadian bottleneck di dalam

peralatan/mesin

Dapat digunakan untuk mengidentifikasi kerugian produktivitas (True

Productivity Losses)

Dapat digunakan untuk menentukan prioritas dalam usaha untuk

meningkatkan Overall Equipment Effectiveness (OEE) dan peningkatan

produktivitas.

Menurut Badiger dan Gandhinathan (2008:239) Usability merupakan salah

satu faktor yang terpenting dalam mengukur OEE, karena faktor ini

mengklasifikasikan downtime yang tidak direncanakan kedalam peralatan terkait

downtime tersebut serta digunakan untuk menghitung faktor ketersediaan OEE dan waktu berhenti yang berhubungan dengan proses. Dengan menggunakan

faktor ini kategorisasi kerugian peralatan lebih diperinci pada peralatan dan proses terkait, dan mengarahkan pada identifikasi khusus dari kerugian peralatan yang

terkait aviability dan usability. Pada kategorisasi waktu berhenti (stop times)

dibagi kedalam 2 kelompok yaitu waktu berhenti yang direncanakan dan waktu berhenti yang tidak direncanakan. Faktor ini juga mengidentifikasi kerugian

downtime yang tidak direncanakan secara lebih spesifik tanpa mengurangi

availability faktornya, dengan catatan bahwa pemisahan downtime dari faktor

availability akan mewakili availibity yang sebenarnya dari mesin secara terpisah

untuk mengurangi waktu berhenti operational dan waktu berhenti induced. Begitu

pula dengan dimasukannya minor stoppages pada efisiensi performance akan

menyebabkan nilai yang lebih rendah dari efisiensi performance, sehingga pada

metode ini memasukan minor stoppage kedalam faktor usability dan

menghilangkan beban pada efisiensi performance. Untuk dapat menghitung OEE

dengan menabahkan variable usability akan dibahas pada bagian berikutnya, pada

Tabel 3.1 menggambarkan klasifikasi dari kerugian.

Tabel 3.1 Klasifikasi Kerugian

Variabel Klasifikasi

1. Availability Planned Down Time

Breakdown Losses 2. Usability

Stop Time

Stop Time Induced Stop Time Operational

3. Performance Efficiency Idling

Reduce Speed

4. Quality Losses Defect Losses

Efektivitas fasilitas mempunyai suatu kaitan langsung atas daya saing dan profitabilitas suatu perusahaan. Memaksimalkan efektivitas berarti kemungkinan terbaik dihasilkan oleh masing-masing modal yang dimiliki oleh perusahaan.

1. Availability merupakan ketersediaan mesin/peralatan yang berupa

perbandingan antara waktu operasi (operation time) terhadap waktu produksi

yang direncanakan (planned operation time) dari suatu mesin/peralatan. Maka

availibility dapat dihitung sebagai berikut :

Operation Time Ot

Availability = = (1)

Planned Production Time Pt

a. Planned Production Time

Waktu produksi yang direncanakan dihitung dengan mengurangkan down

time yang direncanakan dari waktu shift, dimana :

Down time yang direncanakan termasuk semua kegiatan down time mesin yang direncanakan, seperti :

Istirahat operator (makan siang, minum, dan lain-lain)

Perawatan mesin yang direncanakan

Planned Production Time = (Waktu Shift – Downtime yang direncanakan)

b. Operating Time

Waktu operasi yang diperoleh dengan mengurangkan down time yang

tidak direncanakan dengan waktu produksi yang direncanakan, dimana

semua down time yang tidak direncanakan termasuk :

Down time teknis (kegagalan peralatan yang mempengaruhi proses)

Down time operasional (pengoperasian diluar spesifikasi, kesalahan operator, dan lain-lain)

Down time kualitas (ketidak sesuaian persediaan dan bahan baku, permasalahan control proses, pengujian yang tidak direncanakan, kotoran dari produk atau proses)

Waktu pengecualian (waktu yang direncanakan untuk kegiatan non

produksi)

Operating Time = (Waktu produksi direncanakan – Downtime tidak

direncanakan)

Ot = (Pt – UPdt) (3)

2. Performance Efficiency adalah tolak ukur dari efisiensi suatu kinerja mesin menjalankan proses produksi. Tiga faktor yang penting untuk menghitung

peformance rate adalah ideal cycle time (waktu siklus ideal/waktu standar), processed amount (Jumlah produk yang diproses) dan operation time (waktu proses mesin).

Cycle Time x Processed Amount

Performance Efficiency = (4) Running Time

Running Time (waktu berjalan)

Running time berbeda dengan waktu operasi dan waktu berhenti.

Running Time = (Operating time – (Stop time operational – Stop time induced))

Rt = ( Ot – St ) (5)

Dimana stop time meliputi :

Stop time operational : waktu berhenti yang direncanakan, termasuk tindakan operasional seperti mengganti produk dan perubahan ukuran, perencanaan pengisian material dan dokumentasi yang dibutuhkan.

Stop time induced : waktu berhenti yang tidak direncanakan, ketika mesin berhenti karena permasalahan non-mesin seperti kurangnya bahan baku dan perlengkapan produksi, kekurangan operator, kurangnya informasi dan pertemuan yang tidak direncanakan.

3. Quality rate adalah perbandingan jumlah produk yang baik terhadap jumlah

produk yang diproses. Jadi quality merupakan hasil perhitungan dengan faktor

output dan defect/ reject. Formula ini sangat membantu untuk mengungkapkan masalah kualitas proses produksi.

Output – Reject Opt - Rpt

Quality Rate = = (6) Output Opt

4. Usability adalah menghitung kegunaan mesin dengan membagi waktu berjalan dengan waktu operasi.

Running Time Rt

Usability = = (7)

Operating Time OT

5. Perhitungan Overall Equipment Effectiveness (OEE)

OEE dihitung dengan melihat efektifitas dari mesin atau peralatan dengan

variabel-variabel availability, performance efficiency, quality rate, dan

usability.

OEE = Availability x Performance x Quality Rate x Usability (8)

Dengan menunjukan perhitungan OEE dan kerugiannya, maka dapat diilustrasikan seperti pada Gambar 3.1.

Sumber : Badiger & Gandhinathan (2008) Sumber : Badiger (2008)

Gambar 3.1

Perhitungan OEE dan Losses

Pada umumnya keberhasilan TPM dapat dilihat berdasarkan pengalaman.

Menurut Nakajima (1989), kondisi yang ideal untuk OEE setelah dilaksanakannya

TPM pada suatu perusahaan adalah :

• Operation Time Rate (Availability) > 90%

• Performance Efficiency > 95%

• Rate of Quality Product >99%, sehingga kondisi ideal pencapaian nilai OEE adalah > 85%.

3.1.5 Perhitungan Six Big Losses

Menurut Almeanazel (2010:518) TPM tidak hanya berfokus pada pencegahan

terjadinya kerusakan dan meminimalkan downtime pada mesin/peralatan, tetapi

banyak faktor yang dapat menyebabkan kerugian akibat rendahnya efisiensi mesin/peralatan. Rendahnya produktivitas mesin/peralatan yang menimbulkan kerugian bagi perusahaan sering diakibatkan oleh penggunaan yang tidak efektif dan efisien, untuk menghilangkan permasalahan tersebut terdapat enam faktor yang disebut enam kerugian besar (six big losses). Adapun 6 kerugian tersebut yaitu :

1. Downtime Losses, yang termasuk kedalam downtime losses adalah equipment failure dan setup adjustment.

1. Kerugian peralatan (Equipment Failure)

Kerusakan peralatan yang terlihat dan tidak diharapkan terjadi adalah penyebab kerugian karena kerusakan tersebut menyebabkan mesin

berhenti beroperasi, yang termasuk kedalam equipment failure adalah

waktu breakdown. Besarnya persentase efektifitas mesin yang hilang

akibat equipment failure dihitung dengan menggunakan rumus :

Total Breakdown

Equipment Failure = x 100 % (9) Loading time

2. Set Up and Adjustment

Kerusakan maupun pemeliharaan pada mesin secara keseluruhan akan mengakibatkan mesin tersebut berhenti beroperasi, sebelum mesin dioperasikan kembali akan dilakukan penyesuaian terhadap fungsi mesin

tersebut dinamakan waktu set up dan adjustment. Dalam perhitungan

waktu set up dan adjustment loss dipergunakan data waktu set up mesin

yang mengalami kerusakan dan pemeliharaan mesin secara keseluruhan pada mesin produksi. Untuk mengetahui rasio efektifitas mesin yang

hilang akibat set up dan adjustment dilihat dengan rumus :

Total Setup and Adjustment

Setup and Adjustment = x 100 % (10) Loading time

2. Speed Losses

Faktor-faktor yang dikategorikan kedalam speed loss adalah idling and minor

stoppages danreduced speed losses.

1. Idling and Minor Stoppages

Terjadi ketika produksi menunggu karena temporary malfunction atau

mesin berhenti . Masalah ini sering diabaikan sebagai penghapusan produk yang tidak dikehendaki sesuai masalah yang dihadapi.

Total Non Productive Time

Idling and Minor Stoppage = x 100 % Loading time

2. Reduced Speed Losses

Merupakan selisih antar waktu kecepatan aktual mesin dengan kecepatan produksi mesin yang ideal, untuk mengetahui besarnya persentase faktor

reduced speed losses dapat digunakan perhitungan sebagai berikut : Waktu Operasi – (waktu siklus ideal x jumlah produksi) Reduce Speed Losses =

Loading time x 100 % (12)

3. Defect Losses

Faktor yang dikategorikan defect losses adalah yield/scrap losses dan rework

losses.

1. Yield/Scrap Losses

Merupakan kerugian akibat produksi yang tidak sesuai dengan spesifikasi kualitas yang diinginkan, untuk mengetahui persentase faktor yield/scrap losses yang mempengaruhi efektifitas mesin sebagai berikut :

Waktu siklus ideal x Scrap

Yield / Scrap Losses = x 100 % (13) Loading time

2. Rework Losses

Merupakan produk yang tidak memenuhi spesifikasi kualitas yang telah

ditentukan sehingga perlu dilakukan pekerjaan ulang (rework losses).

Waktu siklus ideal x Jumlah Rework

Rework Losses = x 100 % (14) Loading time

3.1.6 Teori Diagram Pareto

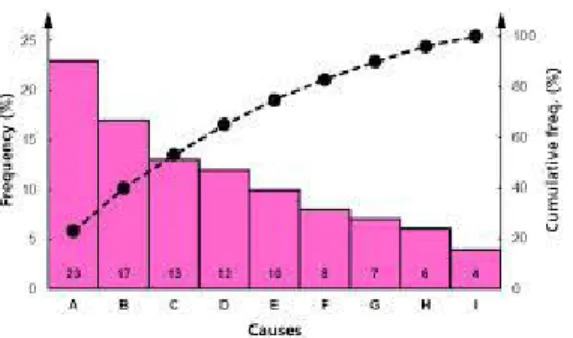

Menurut Goetsch (2000:455) diagram pareto merupakan suatu alat yang sangat berguna dalam suatu kebutuhan untuk memisahkan hal-hal yang sangat penting. Diagram ini pertama kali diperkenalkan oleh Dr. Joseph Juran, yang berasal dari seorang ekonom/sosiolog asal Italia bernama Vilfredo Pareto (1848-1923). Ia memiliki pemahaman bahwa penyebab yang kecil dapat mengakibatkan suatu masalah yang besar dengan kata lain 80% gangguan yang timbul berasal dari 20% permasalahan yang muncul, hal ini dikenal sebagai prinsip pareto. Maksud dari diagram pareto adalah untuk menunjukan kapan menggunakan sumber daya yang dimiliki dengan mengungkapkan beberapa permasalahan yang signifikan dari seluruh permasalahan yang muncul, hal ini dapat membantu kita dalam menentukan dan membuat suatu prioritas. Diagram pareto sudah lama

digunakan dalam quality management tools, sebagai alat untuk menginvestigasi

permasalahan yang ada kemudian dipecahkan kedalam kategori tertentu, sehingga dapat diketahui frekuensinya untuk setiap kejadian seperti yang terlihat pada gambar 3.2.

Sumber : Quality Management : Introduction to Total Quality Management for Production, Processing, and Services. 3rd Edition.

Gambar 3.2 Diagram Pareto

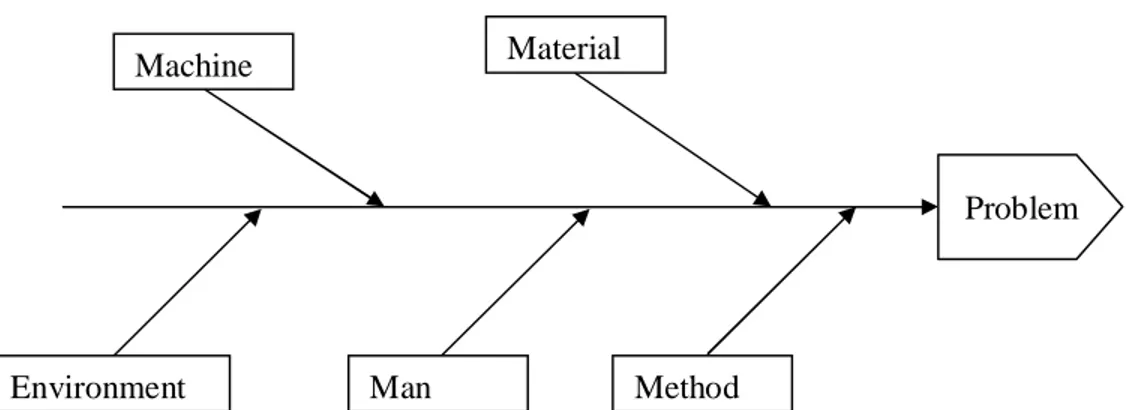

3.1.7 Teori Fishbone Diagram (Diagram Sebab Akibat)

Menurut Goetsch (2000:459) diagram sebab akibat digunakan untuk mengidentifikasi dan mengelompokan penyebab permasalahan. Diagram sebab akibat dikembangkan oleh Dr. Kaoru Ishikawa pada tahun 1943 diagram ini

banyak disebut sebagai Ishikawa diagram atau diagram tulang ikan (fishbone

diagram), yang juga merupakan gambaran pengubahan dari garis dan simbol yang didesin untuk mewakili hubungan antara akibat dan penyebabnya.

Ishikawa menjelaskan beberapa keuntungan menggunakan diagram sebab akibat, yaitu sebagai berikut :

1. Diagram sebab akibat lebih jelas dan prosesnya instruktif

2. Fokus pada group sehingga mengurangi diskusi yang tidak sesuai

3. Memisahkan penyebab masalah dari gejala-gejalanya dan mengangkat isu-isu

4. Diagram tersebut dapat digunakan pada setiap permasalahan

Diagram sebab akibat dapat digunakan pada forum diskusi dengan

menggunakan metode brainstorming untuk mengidentifikasi mengapa suatu

permasalahan terjadi, hal ini diperlukan analisa lebih terperinci daru suatu masalah dan terdapat kesulitan untuk memisahkan penyebab dan akibat. Seperti pada gambar 3.3 untuk mencari faktor-faktor penyebab terjadinya penyimpangan, terdapat 5 faktor penyebab utama yang perlu diperhatikan yaitu :

1. Manusia (man)

2. Metode Kerja (work method)

3. Mesin atau peralatan kerja (machine/equipment)

4. Bahan baku (material)

5. Lingkungan kerja (environment)

Sumber : Quality Management : Introduction to Total Quality Management for

Production, Processing, and Services. 3rd Edition. Gambar 3.3 Diagram Fishbone Material Machine Method Man Environment Problem

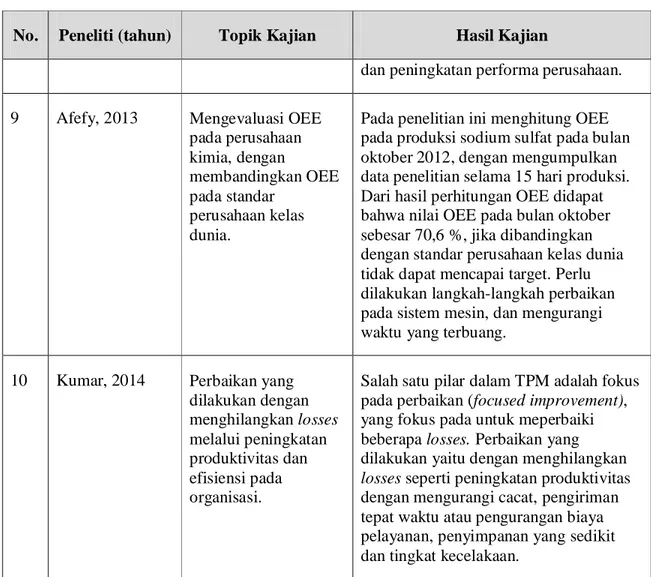

3.2 Penelitian Terdahulu

Sejumlah penelitian terdahulu mengenai TPM dapat dilihat pada Table 3.2

Tabel 3.2 Penelitian Terdahulu

No. Peneliti (tahun) Topik Kajian Hasil Kajian

1 Badiger, 2008 Melakukan evaluasi

OEE dengan

manambahkan faktor

usability serta dampaknya terhadap

Six Big Losses

Usability digunakan untuk menghitung dan memeriksa waktu berhenti mesin baik yang direncanakan maupun yang tidak direncanakan, efisiensi performa yang dihitung berdasarkan waktu berjalan (berbeda antara waktu operasi dan waktu berhenti) dibandingkan waktu operasi (berbeda antara waktu produksi yang direncanakan dan kerusakan mesin yang tidak direncanakan) untuk

menghitung waktu dari mesin yang berjalan untuk membuat produk. Dengan

mengevaluasi equipment earning

capacity dengan mengeliminasi six big losses untuk dapat meningkatkan perbaikan pada OEE agar dapat meraih keuntungan perusahaan

2 Dogra, 2011 Melakukan

implementasi TPM

plant rolling cold, dengan meningkatkan motivasi karyawan, perbaikan pada OEE dan mengurangi kecelakaan di

shopfloor.

Dengan membuat kelompok kecil dalam melakukan aktifitas kegiatan TPM dapat merubah kebiasan untuk meningkatkan komunikasi yang lebih baik pada

departemen yang berbeda di semua level, serta dapat meningkatkan semangat karyawan serta lingkungan organisasi

yang sehat. Dengan melakukan kaizen

semua karyawan dapat berkontribusi dalam perbaikan sistem yang efektif,

serta melakukan konsep autonomous

maintenance dapat membantu

mengurangi biaya perbaikan serta dapat melakukan penghematan dan

No. Peneliti (tahun) Topik Kajian Hasil Kajian 3 Eswaramurthi, 2013 Konsep TPM melakukan perhitungan kuantitatif OEE untuk mengukur efektifitas peralatan

atau line produksi

serta melakukan evaluasi (Overall Resources

Effectiveness) ORE untuk meningkatkan efisiensi sumber daya yang digunakan.

Pengukuran ORE dapat mengarahkan

pada focused improvement yang

dibutuhkan untuk meningkatkan

efektifitas pada system manufaktur. ORE membuat arahan yang berguna pada aspek proses produksi dengan

menghilangkan losses yang timbul akibat

sumber daya, mengukur efektifitas dengan menggunakan ORE sudah cukup baik untuk memperbaiki efektifitas sumber daya.

4 Nayak, 2013 Melakukan evaluasi

OEE pada unit

isolasi(insulation)

pada perusahaan kabel dan mengidentifikasi

element loss pada

proses,

OEE menjelaskan kinerja dari unit manufaktur kedalam 3 bagian yang dapat

terukur, yaitu Availability, Performance,

dan Quality. Terdapat 3 hal utama yang

menyebabkan losses, yaitu downtime

loss, speed loss, quality loss. Ketiga

losses ini sangat penting untuk

mengidentifikasi perhitungan OEE dan untuk mengevaluasi efektifitas dan efisiensi mesin, serta dapat membantu

perusahaan untuk mengetahui bottleneck.

5 Sutoova, et al,

2012

Melakukan kobetsu

kaizen atau focused improvement, dengan melakukan analisa kerugian karena waktu

breakdown pada mesin

printing press serta meminimalisasi

kerugian.

Penelitian ini dilakukan pada perusahaan

packaging untuk industry makanan, tujuan dari penelitian ini untuk mengidentifikasi dan mengeliminasi

waktu breakdown pada mesin printing.

Diagram pareto digunakan untuk menganalisa peralatan yang menyebabkan tingginya waktu breakdown, dan kemudian dilakukan

brainstorming untuk mengetahui akar penyebab masalah dengan menggunakan

diagram fishbone. 4 bulan kemudian

dilakukan pengukuran efektifitas

perbaikan yang dilakukan, downtime

yang disebabkan oleh pressure roller

terjadi pengurangan waktu downtime

No. Peneliti (tahun) Topik Kajian Hasil Kajian

sebesar 78 % serta pada cooling drum

pengurangan sebesar 84%.

6 Almeanazel,

2010

Penelitian ini

membahas mengenai tujuan dan keuntungan mengaplikasikan TPM, dan fokus kepada perhitungan OEE pada perusahaan baja serta melakukan

penelitian pada six big

losses (quality, availability, dan speed).

Dengan mengaplikasikan strategi TPM

dapat mengeliminasi waste, seperti waktu

yang terbuang ketika penggantian alat

kerja atau downtime losses, strategi

perawatan yang digunakan yaitu

memberikan tanggung jawab perawaatan kepada operator dilapangan karena operator merupakan orang yang terdekat dengan mesin dan akan mudah

mengetahui mesin yang tidak berjalan normal.

7 Samad, et al,

2012

Menghitung OEE untuk melakukan analisa performa pada bagian mesin CNC

Cutting di perusahaan perkapalan , serta membuat rekomendasi perbaikan.

Penelitian ini mengukur kondisi performa bagian CNC aktual dengan menggunakan OEE, dan variabel yang diukur yaitu

availability, performance, dan quality rate. Berdasarkan hasil pengukuran persentase OEE sangat rendah dibandingkan dengan standar kelas dunia, faktor yang menyebabkan

rendahnya OEE adalah dari availability

dan performance. Pada availability

tingginya waktu change over dan

breakdown, yang menyebabkan

rendahnya availability. Sehingga

kerugian pada waktu change over dan

breakdown perlu dilakukan eliminasi, serta melakukan beberapa langkah untuk perbaikan 8 Sharma, 2015 Mengidentifikasi efektifitas 5 S/ 5R pada performa perusahaan yang sudah mengimplementasikan TPM

Pada penelitian ini keseluruhan dari prinsip 5 S berdampak secara langsung maupun tidak langsung terhadap

performa TPM, 5 S merupakan alat yang sangat efektif untuk mendukung tujuan implementasi TPM di perusahaan untuk mencapai perbaikan yang berkelanjutan

No. Peneliti (tahun) Topik Kajian Hasil Kajian

dan peningkatan performa perusahaan.

9 Afefy, 2013 Mengevaluasi OEE

pada perusahaan kimia, dengan membandingkan OEE pada standar perusahaan kelas dunia.

Pada penelitian ini menghitung OEE pada produksi sodium sulfat pada bulan oktober 2012, dengan mengumpulkan data penelitian selama 15 hari produksi. Dari hasil perhitungan OEE didapat bahwa nilai OEE pada bulan oktober sebesar 70,6 %, jika dibandingkan dengan standar perusahaan kelas dunia tidak dapat mencapai target. Perlu dilakukan langkah-langkah perbaikan pada sistem mesin, dan mengurangi waktu yang terbuang.

10 Kumar, 2014 Perbaikan yang

dilakukan dengan menghilangkan losses melalui peningkatan produktivitas dan efisiensi pada organisasi.

Salah satu pilar dalam TPM adalah fokus

pada perbaikan (focused improvement),

yang fokus pada untuk meperbaiki

beberapa losses. Perbaikan yang

dilakukan yaitu dengan menghilangkan

losses seperti peningkatan produktivitas dengan mengurangi cacat, pengiriman tepat waktu atau pengurangan biaya pelayanan, penyimpanan yang sedikit dan tingkat kecelakaan.

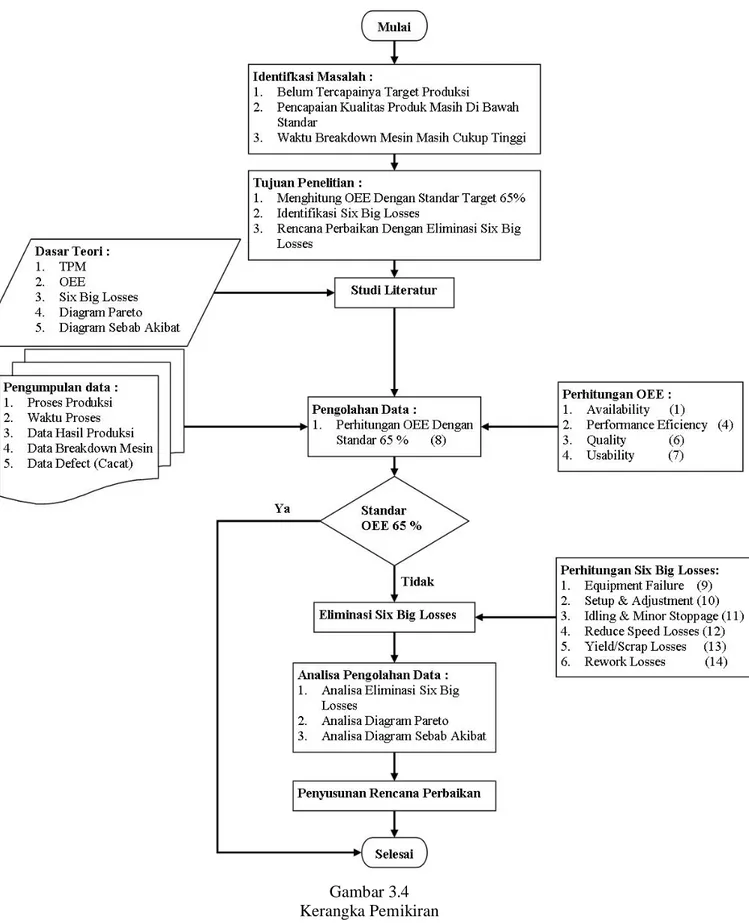

3.3 Kerangka Pemikiran

Menurut Badiger dan Gandhinathan (2008:236) studi literature mendukung bahwa OEE merupakan pengukur perbaikan peralatan, tetapi terdapat jarak antara pendekatan sistematis dengan penerapan metode OEE. Tujuan penerapan metode OEE pada perusahaan manufaktur untuk menjaga perbaikan personel dan peralatan serta perusahaan. Untuk mempermudah dalam melakukan penelitian, maka gambar 3.4 berikut ini adalah kerangka pemikiran yang menggambarkan permasalahan penelitian.

Gambar 3.4 Kerangka Pemikiran