BAB III

TINJAUAN PUSTAKA

3.1 PENDAHULUAN

Genset merupakan mesin dengan pembakaran dalam atau disebut motor bakar ditinjau dari cara memperoleh energi thermalnya. Untuk membangkitkan listrik sebuah mesin diesel menggunakan generator dengan sistem penggerak tenaga diesel (Herman, 2013).

Kebutuhan tenaga listrik pada suatu gedung harus disesuaikan dengan keadaan produktivitas gedung itu sendiri, yang paling penting adalah kontinuitas dan keandalan yang tinggi dalam pelayanannya (Dekri. S, Firdaus, dan Amir. H, 2016). Namun adakalanya suplai energi listrik PLN terputus karena suatu masalah sehingga harus diadakan Generator set ( Genset ) sebagai sumber energy listrik ke 2 untuk dapat mensuplai listrik menggantikan PLN.

Sebagai sumber energi listrik ke 2 tentunya genset harus diimbangi dengan ketersediaan bahan bakar yang memadai. Ketersediaan bahan bakar yang memadai inilah yang merupakan suatu peranan penting dari perancangan tangki penyimpanan bahan bakar genset.

3.2 PERANCANGAN TANGKI SOLAR GENSET

Bejana adalah komponen yang sangat diperlukan untuk industri pengilangan minyak dan gas. Bejana tekan (pressure vessel) merupakan tangki yang digunakan untuk penyimpanan fluida.Biasanya fluida yang disimpan dalam bejana tekan adalah fluida yang memiliki karakteristik maupun perlakuan khusus, misalnya fluida bertekanan, fluida dalam temperatur rendah maupun temperatur tinggi dan lain-lain. Bejana tekan dirancang berdasarkan dengan berbagai data masukan, diantaranya informasi dari pemipaan dan instrument diagram

(P&ID), lembar data, work instruction atau aturan khusus yag berlaku pada sebuah proyek, dan lain sebagainya (Abdul. A, Abdul. H, dan Imam. H, 2014).

Bejana tekan atau istilah dalam teknik adalah tabung tertutup berbentuk silinder, sebagai penampung tekanan dalam maupun tekanan luar. Bejana tekan terdiri dari beberapa bagian utama seperti; dinding (shell), kepala bejana (head), lubang orang/lubang pembersih (manhole), nosel-nosel (nozzles), dudukan penyangga (support) dan aksesoris lainnya yang digunakan sebagai alat pendukung (Abdul. A, Abdul. H, dan Imam. H, 2014). Adapun material atau bahan yang digunakan untuk membuat bejana tekan ini adalah pelat baja yang terlebih dahulu direncanakan dan dihitung ketebalan pelat yang akan digunakan dan spesifikasi material yang akan direncanakan didalam proses pabrikasi pembuatan bejana tekan ini. Sistem penyambungan yang digunakan antara komponen yang satu dengan yang lainnya digunakan sistem pengelasan.

Bejana tekan berdinding tipis adalah bejana yang memiliki dinding yang idealnya bekerja sebagai membran, yaitu tidak terjadi lenturan dari dinding tersebut. Sebenarnya bola merupakan bentuk bejana tekan tertutup yang paling ideal bila isinya memiliki berat yang bisa diabaikan, tetapi pada kenyataannya pembuatan bejana tekan berbentuk bola sangat sulit sehingga orang lebih memilih bejana tekan berbentuk silinder. Bejana berbentuk silindris pada umumnya baik kecuali pada sambungan-sambungan lasnya (Popov, 1989).

Untuk menghasilkan kekuatan sambungan las yang baik maka material yang digunakan untuk merancang bejana tekan harus memiliki sifat mampu las yang baik. Sedangkan bahan yang mengalami tegangan karena tekanan harus memenuhi salah satu dari spesifikasi yang terdapat dalam ASME Section II dan harus dibatasi pada bahan yang diijinkan. Selain itu suhu desain harus tidak kurang dari suhu rata-rata logam dari seluruh tebalnya yang mungkin terjadi pada kondisi operasi bejana tersebut dan tidak boleh melampaui suhu maksimum yang tertera dalam setiap spesifikasi dan grade material untuk harga tegangan tarik ijin maksimum yang diberikan dalam tabel Material Section II Part D. Bejana yang tercakup dalam Divisi of Section VIII harus didesain berdasarkan kondisi yang paling ekstrim pada kombinasi tekanan dan suhu bersamaan yang diperkirakan terjadi pada kondisi operasi normal (Edi Cahyono, 2004).

Kegagalan retak pada bejana baja karbon bisa terjadi karena pecah ulet atau karena penggabungan void-void mikro, retak getas (brittle fracture) atau retak pecah, atau sobekan yang terjadi karena retak rapuh. Penurunan temperatur, penambahan tarikan, dan laju

pembebanan yang tinggi akan mendorong terjadinya retak rapuh. Perubahan dari retak rapuh ke retak ulet tergantung pada ukuran butir dan komposisi baja yang merupakan sifat dari material tersebut (R.L Sindelar, dkk, 1999)

Dalam perancangan tangki solar genset hal yang perlu diperhatikan seperti menentukan kapasitas bahan bakar yang akan disimpan dengan berdasarkan konsumsi dari genset itu sendiri, menentukan tebal pelat yang akan digunakan, menentukan bentuk head tangki, menentukan bentuk dan material kaki penyangga, dan tipe sambungan las yang baik digunakan pada bejana. Adapun uraiannya adalah sebagai berikut:

3.2.1 Menentukan Kapasitas Tangki Solar Genset MAN

Tangki solar genset umumnya dibagi menjadi 2 yaitu Tangki harian, dan

Tangki induk (Storage Tank)

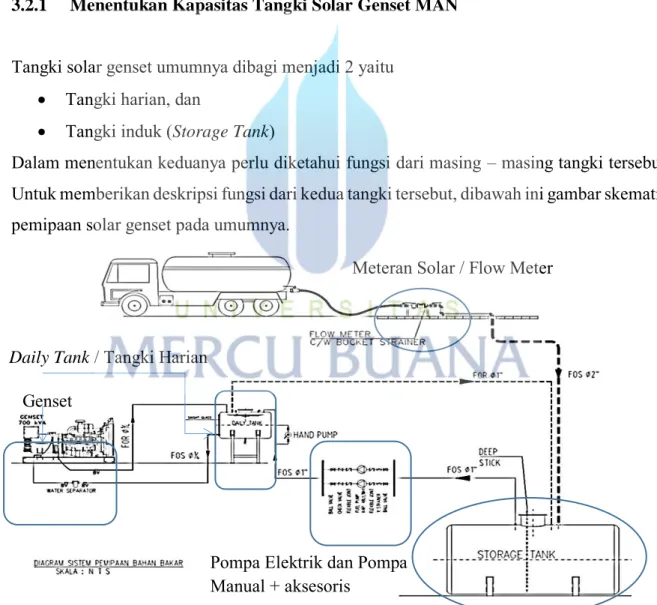

Dalam menentukan keduanya perlu diketahui fungsi dari masing – masing tangki tersebut. Untuk memberikan deskripsi fungsi dari kedua tangki tersebut, dibawah ini gambar skematik pemipaan solar genset pada umumnya.

Gambar 3.1 Skematik Pemipaan Solar Genset Pompa Elektrik dan Pompa

Manual + aksesoris Daily Tank / Tangki Harian

Genset

Meteran Solar / Flow Meter

Dari gambar 3.2 menunjukan bahwa tangki harian umumnya digunakan untuk mensuplai solar ke genset sebagai operasional sehari – hari dengan kapasitas solar yang tidak terlalu besar yaitu sekitar 5 – 6 jam kerja genset pada beban 100%. Sehingga penempatan tangki harian inipun diletakan tidak jauh dari genset agar bisa diperhatikan volume solarnya. Sedangkan tangki induk digunakan untuk mensuplai tangki harian dengan kapasitas solar yang lebih besar umumnya asumsi kebutuhan solar genset dalam seminggu. Tangki induk di suplai langsung dari pembelian solar. Adapun kapasitas tangki dapat dilakukan perhitungan sebagai berikut:

𝑄 = 𝑥 . ℎ (3.1)

Keterangan :

Q : kapasitas tangki solar genset ( L )

x : kebutuhan solar genset pada beban 100% ( L/H ) h : asumsi jam kerja genset

3.2.2 Menentukan Ukuran Tebal Pelat Tangki Solar

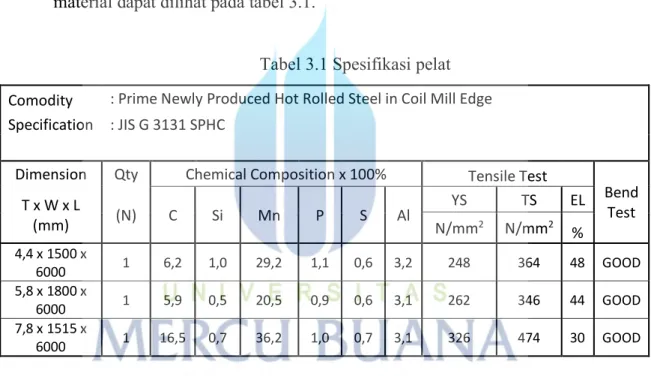

Perhitungan tegangan dilakukan agar dapat menentukan tebal pelat yang digunakan dengan tujuan agar pada saat tangki dioperasionalkan pelat tidak menggembung karena pelat tidak mampu menahan tegangan. Adapun sebelum melakukan perhitungan kita harus mengetahui material pelat yang digunakan untuk mengetahui kemampuan uji tarik dari pelat tersebut. Pada PT Daya Manunggal Diesel sendiri pemilihan material untuk tangki sudah ditentukan yaitu dengan menggunakan pelat kapal jenis baja karbon rendah dengan 3 ukuran tebal pelat yang berbeda yang sudah digolongkan sesuai dengan kapasitas tangkinya yaitu;

a. Tebal Pelat 4,5mm

Digunakan untuk tangki yang tidak untuk dipendam dengan volume tidak besar yaitu tangki dengan kapasitas 1.500L sampai dengan kapasitas 4.000L dengan bentuk tangki silindris ataupun persegi. Adapun spesifikasi material dapat dilihat pada tabel 3.1.

b. Tebal Pelat 6mm

Digunakan untuk tangki yang tidak untuk dipendam dengan volume sedang yaitu tangkai kapasitas 5.000L sampai dengan 10.000L dengan bentuk tangki silindris. Adapun spesifikasi dapat dilihat pada tabel 3.1.

c. Tebal Pelat 8mm

Digunakan untuk tangka pendam ataupun tidak pendam dengan volume besar yaitu tangki 10.000L (tipe pendam) sampai dengan maksimal 20.000L. adapun spesifikasi material dapat dilihat pada tabel 3.1.

Tabel 3.1 Spesifikasi pelat

Comodity : Prime Newly Produced Hot Rolled Steel in Coil Mill Edge

Specification : JIS G 3131 SPHC

Dimension Qty Chemical Composition x 100% Tensile Test

Bend Test T x W x L (mm) (N) C Si Mn P S Al YS TS EL N/mm2 N/mm2 % 4,4 x 1500 x 6000 1 6,2 1,0 29,2 1,1 0,6 3,2 248 364 48 GOOD 5,8 x 1800 x 6000 1 5,9 0,5 20,5 0,9 0,6 3,1 262 346 44 GOOD 7,8 x 1515 x 6000 1 16,5 0,7 36,2 1,0 0,7 3,1 326 474 30 GOOD 3.2.3 Menentukan Head

Seluruh bejana tekan harus ditutup dengan head. Head lebih banyak berbentuk kurva dari pada pelat datar. Bentuk kurva lebih banyak memiliki keuntungan antara lain kuat

sehingga ketebalan head bisa lebih tipis, lebih ringan walaupun agak mahal. Berikut ini jenis – jenis head tangki, antara lain:

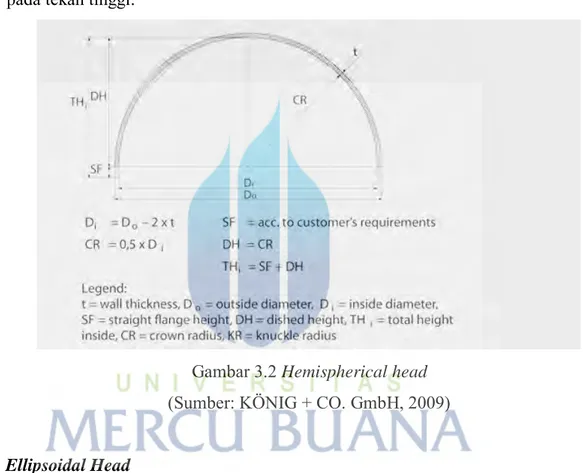

a. Hemispherical Head

Suatu tutup bejana setengah bola adalah bentuk yang paling kuat, mampu menahan tekan dua kali banyak dari bentuk tutup torispherical, karena mempunyai ketebalan yang sama (lihat gambar 3.2). Ongkos pembentukan suatu tutup bejana setengah bola, bagaimanapun lebih tinggi dibandingkan dengan yang untuk suatu tutup berbentuk torispherical. Tutup bejana yang setengah bola ini biasanya digunakan pada tekan tinggi.

Gambar 3.2 Hemispherical head (Sumber: KÖNIG + CO. GmbH, 2009)

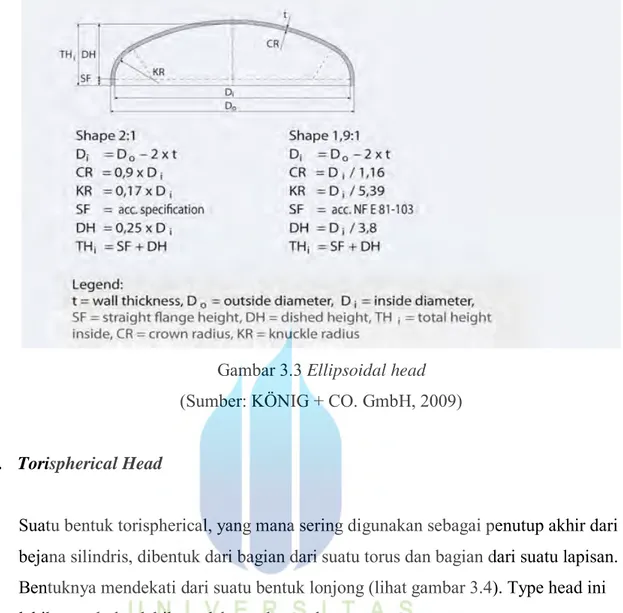

b. Ellipsoidal Head

Kode spesifikasi untuk head ini sudah dibakukan oleh ASME-API (American Petroleum Institute) pada konferensi ASME. Head dengan bentuk pada gambar 3.3 ini digunakan bejana yang beroperasi pada tekanan > 200 sampai 400 psig.

Gambar 3.3 Ellipsoidal head (Sumber: KÖNIG + CO. GmbH, 2009)

c. Torispherical Head

Suatu bentuk torispherical, yang mana sering digunakan sebagai penutup akhir dari bejana silindris, dibentuk dari bagian dari suatu torus dan bagian dari suatu lapisan. Bentuknya mendekati dari suatu bentuk lonjong (lihat gambar 3.4). Type head ini lebih murah dan lebih mudah untuk membuatnya.

Gambar 3.4 Torispherical head (Sumber: KÖNIG + CO. GmbH, 2009)

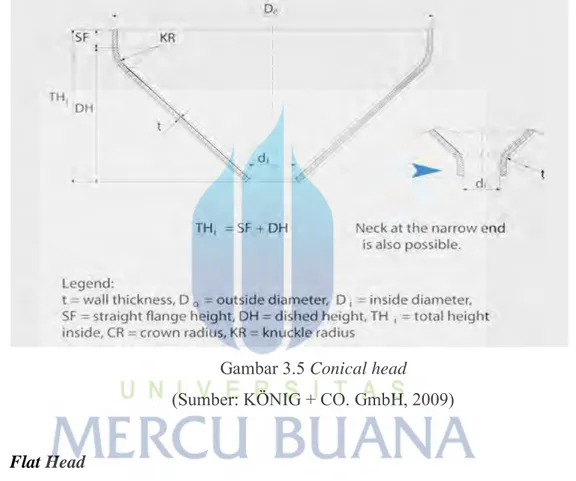

d. Conical Head

Tutup bejana konis biasanya digunakan sebagai penutup atas pada tangki silinder tegak dengan laju alir yang rendah dan memiliki alas flat bottom yang beroperasi pada tekan atmosperik (lihat gambar 3.5). Disamping itu juga digunakan sebagai tutup bawah pada alat-alat proses seperti: evaporator, spray dryer, crystallizer, bin, hopper, tangki pemisah dan lain-lain.

Gambar 3.5 Conical head (Sumber: KÖNIG + CO. GmbH, 2009)

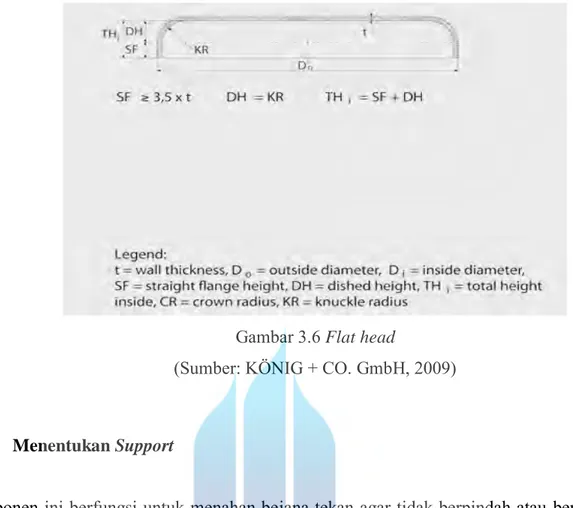

e. Flat Head

Perancangan tutup bejana ini adalah yang paling ekonomis karena merupakan gabungan antara flange dan flat plate (lihat gambar 3.6). Aplikasi dari flat head dapat digunakan sebagai tutup bejana penyimpan jenis silinder horizontal yang beroperasi pada tekan atmosferik.

Gambar 3.6 Flat head

(Sumber: KÖNIG + CO. GmbH, 2009)

3.2.4 Menentukan Support

Komponen ini berfungsi untuk menahan bejana tekan agar tidak berpindah atau bergeser. Penyangga ini harus bisa menahan beban baik berupa beban berat bejana ataupun beban dari luar seperti angin dan gempa bumi. Perancangan penyangga tidak seperti desain bejana tekan karena penyangga tidak mempunyai tekanan.

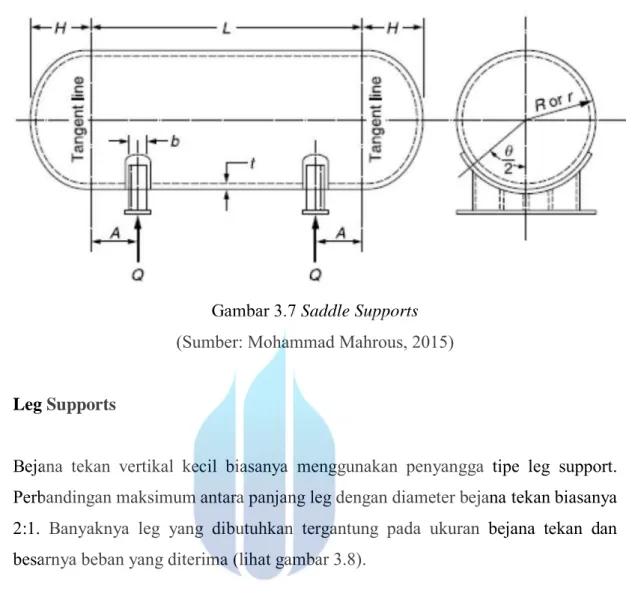

a. Saddle Supports

Tabung horizontal biasanya disangga dengan saddle supports pada dua tempat. Struktur seperti gambar 3.7 akan menyebarkan berat bejana sehingga akan menghindari terjadinya tegangan lokal pada shell pada titik sangga. Dimensi penyangga tergantung pada ukuran dan kondisi desain dari bejana tekan.

Gambar 3.7 Saddle Supports (Sumber: Mohammad Mahrous, 2015)

b. Leg Supports

Bejana tekan vertikal kecil biasanya menggunakan penyangga tipe leg support. Perbandingan maksimum antara panjang leg dengan diameter bejana tekan biasanya 2:1. Banyaknya leg yang dibutuhkan tergantung pada ukuran bejana tekan dan besarnya beban yang diterima (lihat gambar 3.8).

Gambar 3.8 Leg supports (Sumber: Mohammad Mahrous, 2015)

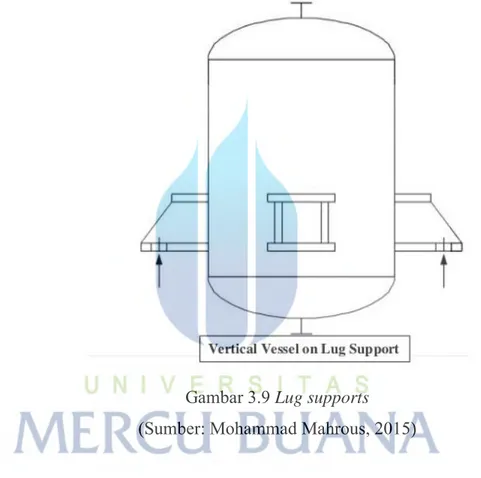

c. Lug Supports

Lug support adalah penyangga yang penyambunganya langsung dilas di shell. Jenis penyangga seperti bisa juga digunakan pada bejana tekan vertikal. Lug support bisa digunakan pada bejana tekan dari ukuran kecil sampai medium (diameter 1 sampai 10 ft) dan bejana tekan dengan perbandingan tinggi dan diameter antara 2:1 sampai 5:1 (lihat gambar 3.9).

Gambar 3.9 Lug supports (Sumber: Mohammad Mahrous, 2015)

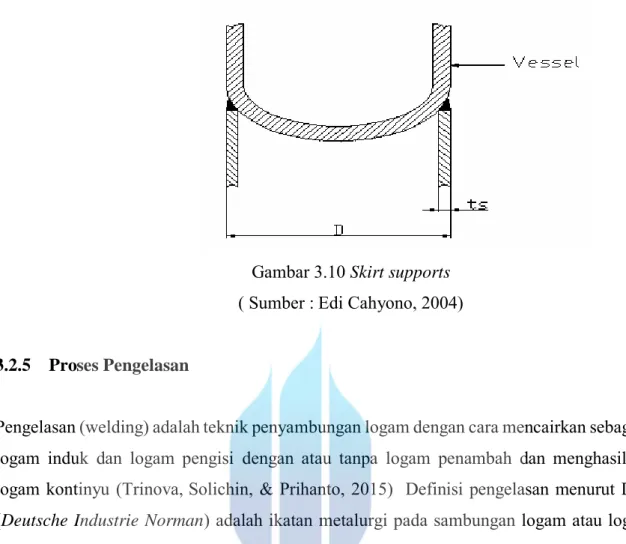

d. Skirt Supports

Bejana tekan silindris vertikal biasanya menggunakan penyangga tipe skirt support. Penyangga skirt adalah perpanjangan shell yang dilas lebih rendah dari shell pada bejana tekan vertikal silindris. Sedangkan skirt untuk bejana tekan tipe spherical dilas didekat garis tengah bejana (lihat gambar 3.10).

Gambar 3.10 Skirt supports ( Sumber : Edi Cahyono, 2004)

3.2.5 Proses Pengelasan

Pengelasan (welding) adalah teknik penyambungan logam dengan cara mencairkan sebagian logam induk dan logam pengisi dengan atau tanpa logam penambah dan menghasilkan logam kontinyu (Trinova, Solichin, & Prihanto, 2015) Definisi pengelasan menurut DIN (Deutsche Industrie Norman) adalah ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan dalam keadaan lumer atau cair. Dengan kata lain, las merupakan sambungan setempat dari beberapa batang logam dengan menggunakan energi panas. Mengelas menurut Alip (1989) adalah suatu aktivitas menyambung dua bagian benda atau lebih dengan cara memanaskan atau menekan atau gabungan dari keduanya sedemikian rupa sehingga menyatu seperti benda utuh. Penyambungan bisa dengan atau tanpa bahan tambah (filler metal) yang sama atau berbeda titik cair maupun strukturnya.

Mengelas bukan hanya memanaskan dua bagian benda sampai mencair dan membiarkan membeku kembali, tetapi membuat lasan yang utuh dengan cara memberikan bahan tambah atau elektroda pada waktu dipanaskan sehingga mempunyai kekuatan seperti yang dikehendaki. Kekuatan sambungan las dipengaruhi beberapa faktor antara lain: prosedur pengelasan, bahan, elektroda dan jenis kampuh yang digunakan.

Faktor yang mempengaruhi las adalah prosedur pengelasan yaitu suatu perencana-an untuk pelaksanaan penelitian yang meli-puti cara pembuatan konstruksi las yang sesuai rencana dan spesifikasi dengan me-nentukan semua hal yang diperlukan dalam pelaksanaan tersebut. Faktor produksi pe-ngelasan adalah jadwal pembuatan, proses pembuatan, alat dan bahan yang diperlukan, urutan pelaksanaan, persiapan pengelasan (meliputi: pemilihan

mesin las, penunjukan juru las, pemilihan elektroda, penggunaan jenis kampuh) (Wiryosumarto, 1988).

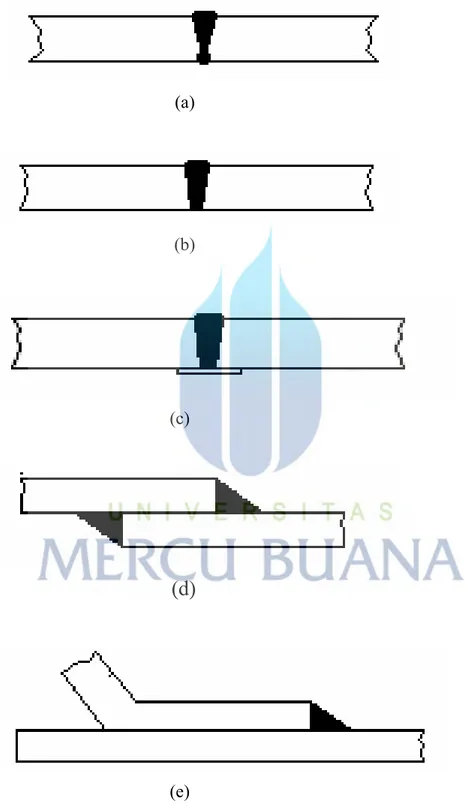

Adapun tipe sambungan las bejana seperti pada gambar dibawah ini:

(a) (b) (c)

(d)

(e)Gambar 3.11 (a) Double-welded butt joint; (b) Single-welded butt joint; (c) Single-welded

butt joint with backing strip; (d) Double-full fillet lap joint; (e) Single-full fillet lap joint

without plug welds ( Sumber : Edi Cahyono, 2004)

3.3 PROSES PEMBUATAN TANGKI SOLAR

Adapun tahapan proses pembuatan tangki solar genset di PT Daya Manunggal Diesel meliputi :

3.3.1 Menentukan Kapasitas Tangki

Menentukan kapasitas tangki dapat dilakukan pada saat genset sudah ditentukan. hal tersebut dikarenakan dasar dari penentuan kapasitas genset ada pada fuel consumption pada genset tersebut dan asumsi jam kerja operasional genset tersebut.

3.3.2 Menentukan Dimensi Tangki

Dalam menentukan dimensi tangki umumnya memperhatikan tempat peletakan tangki tersebut agar dimensi tangki sesuai dengan ruangan, namun apabila ruangan cukup luas dimensi tangki dapat diperhitungkan sesuai standar pada proses fabrikasi.

3.3.3 Pemilihan Material

Setelah kapasitas tangki diperoleh maka langkah selanjutnya yaitu pemilihan material yang digunakan. Pemilihan material dilakukan berdasarkan yang sudah di tentukan oleh PT Daya Manunggal Diesel yaitu pelat kapal dengan jenis baja karbon rendah. Adapun untuk tebal pelat mengikuti pengelompokan kapasitas tangki ayng sudah ditentukan PT Daya Manunggal Diesel.

3.3.4 Membuat Gambar Kerja

Pembuatan gambar kerja dilakukan untuk dasar proses fabrikasi, hal tersebut berguna untuk perencanaan terlebih dahulu sebelum memulai melakukan proses fabrikasi. Sehingga apa yang terlihat kurang atau berlebihan dapat disesuaikan kembali.

3.3.5 Proses Fabrikasi

Pada proses fabrikasi ini dilakukan beberapa perlakuan pada pelat untuk membentuk tangki secara utuh, adapun perlakuan tersebut yaitu pengerolan pelat untuk tangki berbentuk silinder dan penekukan pelat apabila tangki berbentuk persegi. Adapun untuk

penyambungannya dilakukan pengelasan. Berikut ini mengenai proses pengerolan atau penekukan pelat dan pengelasan, sebagai berikut:

a. Proses Pengerolan

Proses pengerolan dapat terjadi apabila besarnya sudut kontak antara rol penjepit dengan pelat yang akan dirol melebihi gaya penekan yang yang ditimbulkan dari penurunan rol pembentuk. Besarnya penjepitan ini dapat mendorong pelat sekaligus pelat dapat melewati rol pembentuk. (Ambiyar, Arwizet, Nelvi, Puwantoro, & Thaufiq, 2008, p. 562) proses pengerolan seperti pada gambar 3.12. Pada PT Daya Manunggal Diesel mengunakan mesin tipe piramide untuk pengerolan. Mesin rol tipe piramide mempunyai susunan rol membentuk piramide atau segitiga. Jumlah rol pada mesin rol tipe piramide ini berjumlah tiga buah. Dua rol bagian bawah berfungsi menahan pelat yang akan di rol. Rol bagian atas berfungsi menekan pelat sampai pelat mengalami perubahan bentuk menjadi melengkung. Kelengkungan akibat penurunan rol atas ini selanjutnya diteruskan pada bagian sisi pelat yang lain sambil mengikuti putaran ketiga rol tersebut. Dua rol bagian bawah berputar searah dimana posisi garis singgung bagian sisi atas rol merupakan arah gerakkan pelat yang mengalami proses pengerolan ini. Rol bagian atas berputar berlawanan arah dari gerakkan kedua rol bawah. Kedua Rol bagian bawah merupakan sumber putaran. Putaran rol ini dapat diperoleh dengan memutar tuas rol yang berhubungan langsung dengan gigi pemutar mesin rol seperti pada gambar 3.14. Mesin rol tipe ini juga ada yang menggunakan motor listrik sebagai sumber tenaga untuk melakukan proses pengerolan seperti pada gambar 3.15. Rol bagian atas biasanya dapat dengan mudah dibongkar dan dipasang kembali. Hal ini sama fungsinya dengan rol tipe jepit. Pelat yang sudah di rol dapat dengan mudah dikeluarkan dari mesin mesin rol.

(b)

Gambar 3.13 (a) Awal pelat masuk dan dijepit; (b) Pelat di rol melewati rol pembentuk

(Sumber : Teknik Pembentukan Plat Jilid 2, 2008)

Gambar 3.14 Mesin Rol Tanpa Motor (Sumber : Teknik Pembentukan Plat Jilid 2, 2008)

Gambar 3.15 Mesin Rol Dengan Motor di PT Daya Manunggal Diesel (Sumber: Dokumentasi PT Daya Manunggal Diesel)

Mesin rol tipe pirimide seperti gambar 3.15 ini yang digunakan untuk membuat vessel berbentuk silindris.

b. Proses Penekukan

Secara mekanika proses penekukan ini terdiri dari dua komponen gaya yakni: tarik dan tekan (lihat gambar 3.16). Pada gambar memperlihatkan pelat yang mengalami proses pembengkokan (bending) ini terjadi peregangan, netral, dan pengkerutan. Daerah

peregangan terlihat pada sisi luar pembengkokan, dimana daerah ini terjadi deformasi plastis atau perobahan bentuk. Peregangan ini

menyebabkan pelat mengalami pertambahan panjang. Daerah netral merupakan daerah yang tidak mengalami perobahan. Artinya pada daerah netral ini pelat tidak mengalami pertambahan panjang atau perpendekkan. Daerah sisi bagian dalam pembengkokan merupakan daerah yang mengalami penekanan, dimana daerah ini mengalami pengkerutan dan penambahan ketebalan, hal ini disebabkan karena daerah ini mengalami perobahan panjang yakni perpendekan.atau menjadi pendek akibat gaya tekan yang dialami oleh pelat. Proses ini dilakukan dengan menjepit pelat diantara landasan dan sepatu

penjepit selanjutnya bilah penekuk diputar ke arah atas menekan bagian pelat yang akan mengalami penekukan

Gambar 3.16 (a) Awal mesin tekuk; (b) Masuk pelat; (c) Penekukan (Sumber : Teknik Pembentukan Plat Jilid 2, 2008)

Di PT Daya Manunggal Diesel menggunakan mesin tekuk hidrolik untuk membentuk tangki persegi seperti pada gambar 3.17.

(a) C)

Gambar 3.17 Mesin Tekuk Hidrolik di PT Daya Manunggal Diesel (Sumber: PT Daya Manunggal Diesel, 2016)

c. Proses Pengelasan

PT Daya Manunggal Diesel membuat sambungan pelat mengunakan pengelasan mesin las listrik. Adapun prinsip dasar las listrik pada dasarnya las listrik yang menggunakan elektroda karbon maupun logam, menggunakan tenaga listrik sebagai sumber panas yang melelehkan elektroda hingga cair dan menyatu pada material logam. Adapun tipe sambungan las yang di gunakan adalah double-welded butt joint seperti pada gambar 3.11 (a). Tipe pengelasan yang digunakan oleh PT Daya Manunggal Diesel adalah tipe double welded but joint sehingga dibagian dalam dan luar di las, seperti gambar 3.18.

Gambar 3.18 Tipe Pengelasan di PT Daya Manunggal Diesel (Sumber: PT Daya Manunggal Diesel, 2016)

3.3.6 Pengujian

Pengujian tangki dilakukan untuk mengetahui bocor atau tidaknya tangki hasil fabrikasi. Pengujian tangki dilakukan dengan mengisi penuh tangki dengan air lalu diberi tekanan menggunakan kompresor maksimal 3 bar diukur dengan menggunakan pressure gauge lalu didiamkan selama beberapa jam. Adapun apabila terdapat rembesan atau kebocoran maka tangki kembali dilakukan proses fabrikasi.

3.4.7 Flashing

Flashing dilakukan pada tangki setelah selesai dari pengujian dan dinyatakan baik (tidak ada kebocoran) di keseluruhan komponen tangki, baik itu di sambungan, vessel, head, maupun pada nosel – nosel yang ada. Proses flashing dilakukan dengan cara pembersihan pada area dalam tangki dari masuknyak air, endapan, kerak, dsb dengan menggunakan solar kemudian dikeringkan kembali menggunakan fan.

3.4.8 Finishing

Perlakuan finishing dibedakan menjadi 2 berdasarkan peruntukan tempatnya yaitu:

Apabila tangki diletakan tidak di pendam maka finishing tangki yang dilakukan yaitu palapisan cat anti karat telebih dahulu atau di epoxy sebagai lapisan awalnya, kemudian terakhir dilapisi cat warna standar untuk bahan bakar atau sesuai dengan permintaan customer.

Gambar 3.19 Finishing Tangki Tidak Pendam (Sumber: PT Daya Manunggal Diesel, 2016)

Sedangkan apabila tangki dipendam maka finishing tangki yang dilakukan yaitu dengan melapisi aspal sebagai lapisan awal, lalu ditaburi semen di atas aspalnya.

Gambar 3.20 Finishing Tangki Tipe Pendam (Sumber: PT Daya Manunggal Diesel, 2016)

3.4 PERSYARATAN TANGKI SOLAR GENSET

Berdasarkan peletakannya tangki solar genset khususnya tangki induk terbagi menjadi 2 tipe yaitu tangki solar pendam dan tidak pendam, berikut ini persyaratan tangki solar genset yang dipendam menurut PT Daya Manunggal Diesel:

Untuk tangki yang kurang dari kapasitas 8000L dapat menggunakan tebal pelat 6mm, sedangkan tangki kapasitas 8000L sampai dengan 20.000L menggunakan tebal pelat 8mm.

Pelat yang digunakan tidak boleh bergelombang ataupun mempunyai ketebalan yang tidak sama pada lembaran pelatnya.

Mempunyai cantilever untuk lifting.

Tangki dilapisi aspal diseluruh permukaan luar tangki lalu ditaburi semen. Indikator ukuran volume menggunakan deepstick

Pipa lubang udara harus dipastikan tidak ikut terpendam

Jarak vessel ke tutup manhole diberi ukuran 600mm agar ada ruang untuk pekerjaan sipil membuat beton atas, dan pada level beton atas manhole minimum naik 100mm untuk menghindari genangan air.

Sedangkan untuk tangki tidak pendam menurut PT Daya Manunggal Diesel mempunyai persyaratan sebagai berikut:

Untuk tangki kapasitas 1000L menggunakan tebal pelat 3mm, tangki kapasitas lebih dari 1000L sampai dengan 4000L menggunakan tebal pelat 4,5mm, tangki kapasitas lebih dari 4000L sampai dengan 12.000L menggunakan tebal pelat 6mm, dan untuk tangki yang lebih dari kapasitas 12.000L sampai dengan 20.000L menggunakan tebal pelat 8mm.

Pelat yang digunakan tidak boleh bergelombang ataupun mempunyai ketebalan yang tidak sama pada lembaran pelatnya.

Mempunyai cantilever untuk lifting.

Pada lapisan awal tangki dicat anti karat (zinc chromate / epoxy) terlebih dahulu. Lapisan luar dilapisi cat dengan warna standar PT Daya Manunggal Diesel atau

sesuai permintaan customer.

Indikator volume tangki mengunakan sigh glass pada sisi kiri atau kanan tangki. Pipa lubang udara cukup diletakan di bagian atas vessel.

Jarak vessel ke tutup manhole minimum 100mm.

3.5 PERAWATAN TANGKI SOLAR GENSET

Pada umumnya perawatan tangki solar bisa dilakukan dengan pengecekan hal-hal sebagai berikut:

Korosi

Korosi dapat dikontrol dengan melihat proses perubahan materialnya, selain itu dilakukan juga pengetesan ketebalan dinding vessel dengan menggunakan metode NDT (non destructive testing) untuk mengetahui umur bejana. Tempat-tempat yang sering terjadi korosi adalah liquid-vapor interface, vapor zones, dan zona dengan kecepatan fluida yang tinggi. Localized corrosion juga harus diperhatikan terutama pada sambungan elbow dan sudut-sudut tajam karena akan mendorong retak. Erosi

Erosi terjadi pada daerah-daerah yang dilewati oleh fluida dengan kecepatan tinggi misalnya pada saluran masuk dan heat exchanger tubes. Tubes bisa diperiksa dengan proses eddy-curents untuk erosi tipis.

Sudut-sudut tajam dan perubahan yang kasar dari shell maupun head harus diwaspadai karena potensial terjadi siklus retak berulang. Untuk mengetahui panjang dan kedalaman retak bisa digunakan metode NDT.

Mulur

Pemeriksaan mulur bisa dilakukan dengan membandingkan dimensi saat pengecekan dengan dimensi awal bejana.

Opening

Inlet-outlet opening, gaskets harus dites untuk menentukan keretakan. Gaskets juga harus diperiksa dari kebocoran yang mungkin terjadi.