STUDI PENELITIAN TERKAIT PENGARUH PENAMBAHAN GILSONITE RESIN UNTUK MENINGKATKAN STABILITAS CAMPURAN ASPAL BETON DENGAN

KOMBINASI MATERIAL POLYSTYRENE DAN LDPE

ABSTRAK

Campuran aspal beton juga memiliki kelemahan dan sangat rentan terjadinya kerusakan yang sebagian merupakan akibat fatigue atau kelelahan material aspal. Dengan demikian, penting untuk mencari bahan material tambahan yang dapat meningkatkan nilai stabilitas aspal. Beberapa additive yang dapat meningkatkan pengaruh kualitas aspal adalah Gilsonite Resin dan material polimer dengan jenis polystyrene dan LDPE. Gilsonite Resin adalah mineral hidrokarbon yang memiliki kandungan resin, asphalten, nitrogen yang cukup tinggi dan sangat mudah menyatu dengan aspal. Disamping itu, manfaat dari polystyrene dan LDPE merupakan polimer jenis plastomer dengan karakteristik tahan terhadap temperatur dan visco-elastis. Tujuan dari penelitian ini adalah untuk mengetahui nilai stabilitas dari hasil parameter uji Marshall pada setiap variasi campuran. Metode penelitian yang digunakan adalah pembuatan campuran aspal panas, dengan membuat tiga variasi campuran, campuran A (aspal Pen 60/70,Gilsonite resin,Polystyrene), campuran B (aspal Pen 60/70,Gilsonite resin,LDPE) dan campuran C (aspal Pen 60/70,Gilsonite resin,Polystyrene, LDPE) serta melakukan perendaman pada suhu 60˚C selama 1 jam, 24 jam dan72 jam. Hasil dari studi ini menunjukkan bahwa pengaruh penambahan gilsonite resin dengan kombinasi material polystyrene dan LDPE berdasarkan hasil uji Marshall, maka seluruh variasi campuran A,B dan C telah memenuhi nilai spesifikasi teknis stabilitas aspal modifikasi yaitu sebesar 1200 Kg .

Kata Kunci : Aspal Beton ,Stabilitas, Gilsonite Resin, Polystyrene dan LDPE ABSTRACT

Mix asphalt concrete also has a weakness and very vulnerable part of the damage which is the result of fatigue or exhaustion asphalt material. Thus, it is important to look for additional materials that can increase the value of the stability of the asphalt. Some additives that can improve the quality of asphalt is the influence of Gilsonite Resin, polymer material with polystyrene and LDPE types. Gilsonite Resin is a hydrocarbon mineral that contains resin, asphalten, nitrogen is high and very easy to blend with bitumen. In addition, the benefits of polystyrene and LDPE are polymeric species with characteristics plastomer which is resistant to temperature and visco-elastic. The purpose of this study to determine the stability from the Marshall test on variations mix. The method used is the manufacture of asphalt hot mix, by making three variations of the mixture, mix A (asphalt Pen 60/70,Gilsonite Resin, Polystyrene), mix B (asphalt Pen 60/70,Gilsonite Resin,LDPE ) and a mixture of C (asphalt Pen 60/70,Gilsonite Resins,Polystyrene LDPE) and also doing immersion at a temperature of 60 ˚ C for 1 hour, 24 hours and 72 hours. The results from Marshall test , that mixture variations of A, B and C have to meet the technical specifications of modified asphalt stability 1200 Kg.

1. PEDAHULUAN

Pertumbuhan ekonomi memberikan pengaruh terhadap peningkatan kebutuhan sarana transportasi, salah satunya adalah jalan. Jalan merupakan infrastruktur untuk mendukung arus lalu lintas dan sebagai penghubung suatu tempat dengan tempat lainya. Kenyataanya, apabila kondisi jalan semakin baik, maka arus lalu lintas juga akan semakin lancar. Adapun komponen terpenting dalam pembanguan jalan untuk perkerasan lentur ialah aspal. Aspal merupakan bahan hidrokarbon yang memiliki sifat kelekatan terhadap agregat yang berwarna hitam dan visco-elastis. Di Indonesia, konstruksi jalan umumnya menggunakan campuran aspal beton, karena dalam campuran ini akan menghasilkan lapisan perkerasan yang kedap air dan tahan lama. Aspal beton (Asphalt Concrete) merupakan campuran aspal panas antara agregat kasar, agregat halus, dan fiiler (debu). Namun, campuran ini juga memiliki kelemahan, khususnya untuk cuaca tropis seperti di Indonesia sangat rentan terjadinya kerusakan seperti jalan bergelombang, jalan berlubang, dan keretakan dini yang juga disebabkan oleh proses pemadatan yang kurang baik, lokasi rawan banjir, peningkatan temperatur permukaan jalan dan repetisi beban, sehingga hal ini memungkinkan tidak tercapainya umur rencana, yang sebagian merupakan akibat fatigue atau kelelahan material aspal serta kurangnya daya ikat aspal pada batuan tersebut.

Oleh karena itu, sangatlah penting untuk mencari bahan material tambahan sebagai pengikat yang dapat meningkatkan titik lembek yang tinggi, sehingga ketahanan atau kepekaan aspal terhadap temperatur dapat tercapai, dan pada akhirnya dapat memperoleh mutu aspal serta nilai stabilitas aspal yang diharapkan. Stabilitas aspal itu sendiri terletak pada lapisan paling atas yang berfungsi sebagai suatu lapisan perkerasan penahan beban roda, lapisan ini harus mempunyai stabilitas tinggi untuk menahan beban roda selama masa pelayanan serta mampu mendukung beban lalu lintas yang melewatinya tanpa mengalami deformasi permanen

Dengan demikian, pada penelitian ini melakukan pembuatan aspal dengan menambahkan material tambahan dari tiga material, yaitu asphalthites dengan produknya Gilsonite Resin, polimer (Polystyrene dan LDPE). Gilsonite Resin adalah hasil galian yang menyerupai aspal dan merupakan mineral hidrokarbon yang terdapat dalam kondisi murni serta memiliki kandungan resin yang memberikan sifat adhesi dari aspal, yang

biasanya merupakan bagian yang mudah hilang atau berkurang selama masa pelayanan jalan. Pada dasarnya hasil galian bahan ini mempunyai kandungan asphaltene yang tinggi (70,9%), maltene (27%) dan minyak (2%). Untuk kandungan nitrogen Gilsonite juga mempunyai kadar yang lebih tinggi dibanding bahan lainnya yaitu sebesar 3,2%. Sedangkan pemanfaatan polimer yang digunakan adalah jenis Polystyrene (PS) dan Low Density Poly Ethilen (LDPE). Keuntungannya penambahan Polystyrene (PS) ke dalam aspal menurut Mashuri (2010) aspal cenderung akan menurunkan nilai penetrasi aspal yang berarti aspal menjadi lebih keras dan disamping itu Polystyrene juga memiliki kekuatan tarik sehingga dapat bekerja sebagai serat yang dapat meningkatkan kemampuan kekuatan khusunya elastisitas aspal. Demikian juga menurut penelitian terdahulu Tjitjik Wasiah Suroso (2008,) suatu cara untuk meningkatkan titik lembek aspal adalah dengan menambahkan plastik mutu rendah jenis Low Density Polietilen (LDPE). Titik lembek lebih tinggi bertujuan agar memiliki ketahanan terhadap temperatur, sehingga perkerasan tersebut akan tahan terhadap repetisi beban berat. Namun,dengan demikian dalam penelitian ini juga bertujuan untuk mengetahui nilai stabilitas dari masing-masing variasi campuran yakni, campuran A (aspal Pen 60/70,Gilsonite resin,Polystyrene), campuran B (aspal Pen 60/70,Gilsonite resin,LDPE) dan campuran C (aspal Pen 60/70,Gilsonite resin,Polystyrene,LDPE) serta melakukan perendaman pada suhu 60˚C selama 1 jam, 24 jam dan72 jam untuk mengetahui bagaimana kestabilan nilai stabilitas dari hasil parameter uji Marshall tersebut.

2. METODE PENELITIAN

Metode penelitian yang dilakukan berdasarkan dari studi literatur yang terkait serta sesuai dengan acuan Standar Nasional Indonesia maupun buku pedoman spesifikasi JASAMARGA ,apabila dalam pengujian yang dimaksud tidak terdapat dalam spesifikasi SNI. Dengan demikian, pada penelitian ini menggunakan agregat kasar dan agregat halus, serta melakukan pemeriksaan untuk menentukan pembagian butir (gradasi) aspal beton (AC-WC) sebagaimana spesifikasi yang ditunjukan pada Tabel 1dan 2. Adapun klasifikasi agregat kasar dan halus yaitu batuan yang tertahan di saringan 2,36 mm, atau sama dengan saringan standar ASTM No. 8, sedangkan agregat halus yaitu batuan yang lolos saringan

No. 8 (2,36 mm) dan tertahan pada saringan No. 200 (0,075 mm). Namun, istilah lain fraksi agregat yaitu Hot Bin. Hot Bin adalah istilah yang biasa dipakai pada proses pelaksanaan AMP (Asphalt Mixing Plant), yang dimaksudkan pada bagian ini adalah tempat untuk menampung agregat panas sementara, sebelum dicampur ke dalam unit pencampuran (pugmill). Biasanya material yang diolah terdiri dari 3 atau 4 fraksi seperti batu split, pasir dan debu. Adapun klasifikasi dari masing-masing Hot Bin antara lain, Hot Bin 1 adalah lolos saringan 1/2 inchi (12,50 mm) dan tertahan pada saringan 3/8 inchi (9,51 mm), Hot Bin 2 adalah lolos saringan 3/8 inchi (9,51 mm) tertahan pada saringan no #4 (4,75 mm), Hot Bin 3 adalah lolos saringan no 4# (4,75mm) dan tertahan pada no . #8 (2,36 mm) serta Hot Bin 4 adalah lolos saringan no .#8 (2,36 mm). Aspal yang digunakan adalah jenis aspal minyak yang memenuhi spesifikasi Pen 60/70 dan aspal modifikasi (aspal minyak yang ditambakan dengan bahan tambahan lainya), kemudian setelah melakukan pemeriksaan agregat dan aspal selanjutnya adalah membuat aspal normal yang bertujuan untuk mencari nilai kadar aspal optimum untuk pembuatan aspal modifikasi berikutnya. Kadar aspal optimum adalah jumlah aspal yang digunakan dalam campuran agar dapat tercapai persyaratan Stabilitas, flow, VMA, VIM, VFA dan Bulk Density. Pencarian kadar aspal optimum yang digunakan yakni terdiri dari 4,5%;5%,5,5%dan 6,5% masing-masing membuat 3 benda uji. Selanjutnya setelah mendapatkan hasil pencarian kadar optimum maka dilakukan pembuatan benda uji dari tiap-tiap variasi sebanyak 15 benda uji variasi campuran yakni, campuran A (aspal Pen 60/70,Gilsonite resin,Polystyrene), campuran B (aspal Pen 60/70,Gilsonite resin,LDPE) dan campuran C (aspal Pen 60/70,Gilsonite resin,Polystyrene,LDPE), serta melakukan perendaman selama 1 jam, 24 jam dan 72 jam didalam waterbath pada suhu 60°C.

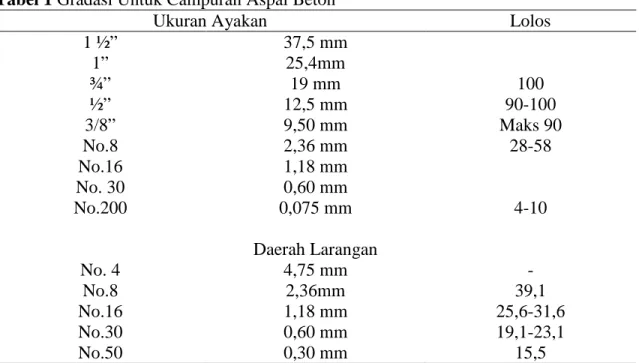

Tabel 1 Gradasi Untuk Campuran Aspal Beton

Ukuran Ayakan Lolos

1 ½” 37,5 mm 1” 25,4mm ¾” 19 mm 100 ½” 12,5 mm 90-100 3/8” 9,50 mm Maks 90 No.8 2,36 mm 28-58 No.16 1,18 mm No. 30 0,60 mm No.200 0,075 mm 4-10 Daerah Larangan No. 4 4,75 mm - No.8 2,36mm 39,1 No.16 1,18 mm 25,6-31,6 No.30 0,60 mm 19,1-23,1 No.50 0,30 mm 15,5

Sumber : Dokumen Pengadaan Spesifikasi Umum JASAMARGA 2013 Tabel 2 Karakteristik Campuran Laston AC-WC

Sifat Campuran Spesifikasi Aspal Pen 60/70 Spesifikasi Aspal Modifikasi Jumlah Tumbukan

Perbidang

75 75

Rongga Dalam Campuran (VIM%)

3,5-5,5% 3,5-5,5%

Rongga antara agregat (VMA%)

Min.15 Min 15

Rongga terisi aspal (VFA%)

Min. 65 Min. 65

Stabilitas marshall (Kg) 1000Kg 1200Kg-1800Kg

Kelelehan (mm) 3mm-5mm 3,5mm-5,5mm

Sumber : Dokumen Pengadaan Spesifikasi Umum JASAMARGA 2013

HASIL DAN PEMBAHASAN 2.1 Hasil Pengujian

Hasil penelitian terdiri atas hasil pemeriksaan terhadap bahan-ahan aspal dan agregat yang digunakan untuk membuat benda uji. Selanjutnya dibuat benda-benda uji Marshall dan dilanjutkan dengan pengujian terhadap benda-benda uji tersebut. Hasil pengujian terhadap aspal dan agregat disajikan pada Tabel 3 hingga 8.

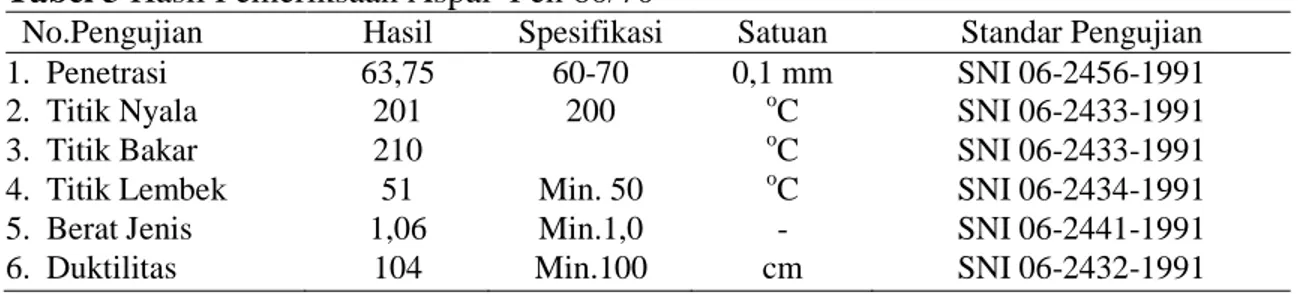

Tabel 3 Hasil Pemeriksaan Aspal Pen 60/70

No.Pengujian Hasil Spesifikasi Satuan Standar Pengujian 1. Penetrasi 63,75 60-70 0,1 mm SNI 06-2456-1991

2. Titik Nyala 201 200 oC SNI 06-2433-1991

3. Titik Bakar 210 oC SNI 06-2433-1991

4. Titik Lembek 51 Min. 50 oC SNI 06-2434-1991 5. Berat Jenis 1,06 Min.1,0 - SNI 06-2441-1991 6. Duktilitas 104 Min.100 cm SNI 06-2432-1991 Sumber : Hasil Penelitian 2013

Tabel 4 Hasil Pemeriksaan Aspal Modifikasi (A)

No.Pengujian Hasil Spesifikasi Satuan Standar Pengujian 1. Penetrasi 65,17 55-75 0,1 mm SNI 06-2456-1991

2. Titik Nyala 232 225 oC SNI 06-2433-1991

3. Titik Bakar 236 oC SNI 06-2433-1991

4. Titik Lembek 59 Min.55 oC SNI 06-2434-1991 5. Berat Jenis 1,72 Min.1,0 - SNI 06-2441-1991

6. Duktilitas 54 50-100 cm SNI 06-2432-1991

Sumber : Hasil Penelitian 2013

Tabel 5 Hasil Pemeriksaan Aspal Modifikasi (B)

No.Pengujian Hasil Spesifikasi Satuan Standar Pengujian

1.Penetrasi 66,78 55-75 0,1 mm SNI 06-2456-1991

2.Titik Nyala 227 225 oC SNI 06-2433-1991

3.Titik Bakar 230 oC SNI 06-2433-1991

4.Titik Lembek 58 Min.55 oC SNI 06-2434-1991

5.Berat Jenis 1,88 Min.1,0 - SNI 06-2441-1991

6.Duktilitas 59 50-100 cm SNI 06-2432-1991

Sumber : Hasil Penelitian 2013

Tabel 6 Hasil Pemeriksaan Aspal Modifikasi (C)

No.Pengujian Hasil Spesifikasi Satuan Standar Pengujian 1. Penetrasi 71,44 55-75 0,1 mm SNI 06-2456-1991

2. Titik Nyala 226 225 oC SNI 06-2433-1991

3. Titik Bakar 231 oC SNI 06-2433-1991

4. Titik Lembek 58 Min.55 oC SNI 06-2434-1991 5. Berat Jenis 1,87 Min.1,0 - SNI 06-2441-1991

6. Duktilitas 63 50-100 cm SNI 06-2432-1991

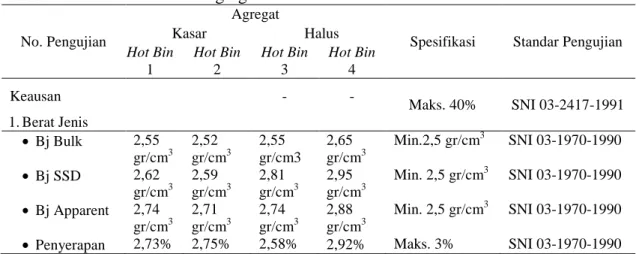

Tabel 7 Hasil Pemeriksaan Agregat

No. Pengujian

Agregat

Kasar Halus

Spesifikasi Standar Pengujian

Hot Bin 1 Hot Bin 2 Hot Bin 3 Hot Bin 4 Keausan - - Maks. 40% SNI 03-2417-1991 1.Berat Jenis • Bj Bulk 2,55 gr/cm3 2,52 gr/cm3 2,55 gr/cm3 2,65 gr/cm3 Min.2,5 gr/cm3 SNI 03-1970-1990 • Bj SSD 2,62 gr/cm3 2,59 gr/cm3 2,81 gr/cm3 2,95 gr/cm3 Min. 2,5 gr/cm3 SNI 03-1970-1990 • Bj Apparent 2,74 gr/cm3 2,71 gr/cm3 2,74 gr/cm3 2,88 gr/cm3 Min. 2,5 gr/cm3 SNI 03-1970-1990 • Penyerapan 2,73% 2,75% 2,58% 2,92% Maks. 3% SNI 03-1970-1990

Sumber : Hasil Penelitian 2013

Berdasarkan Tabel 3 hingga Tabel 7 menunjukkan bahwa seluruh pengujian baik pengujian terhadap aspal maupun agregat telah memenuhi spesifikasi teknis SNI. Dengan demikian material tersebut dapat dilakukan untuk pembuatan aspal normal dan modifikasi selanjutnya.

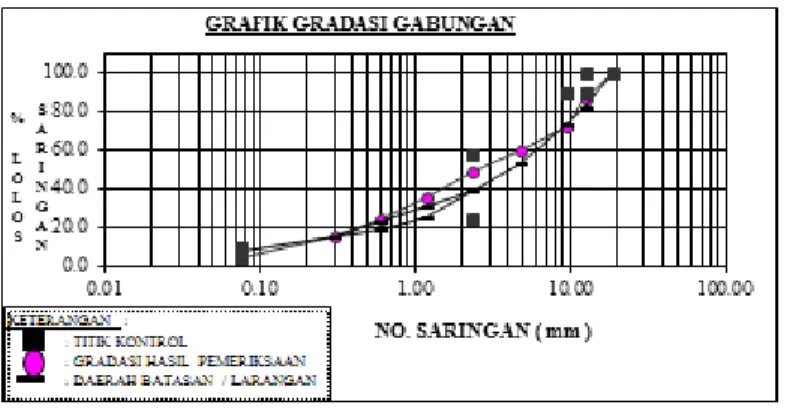

Tabel 8 Hasil Pemeriksaan Agregat Untuk Pembuatan Campuran Laston (AC-WC)

Ukuran Saringan

Hasil pemeriksaan Zona Larangan Titik Kontrol

Inchi mm 1,5” 38,10 1” 25,40 3/4” 19,00 100,00 100 1/2” 12,75 86,45 90-100 3/8” 9,6 72,31 Max 90 #4 4,8 59,79 #8 2,36 49,49 39,1 – 39,1 25-58 #16 1,2 35,50 19,1 – 23,1 #30 0,60 24,86 19,1 – 23,1 #50 0,30 15,33 15,5 – 15,5 #200 0,075 4,18 8,3 4-10

Gambar 1. Grafik Gradasi Gabungan (AC-WC)

Pada Tabel 8 menujukkan bahwa hasil pemeriksaan berasal dari pemeriksaan gradasi gabungan hot bin 1 hingga 4 dengan cara trial-error, hingga memenuhi spesifikasi yang telah ditetapkan. Pada pemeriksaan gradasi gabungan untuk tipe Aspal Beton (AC-WC) yang ditunjukkan pada Gambar 1 diketahui bahwa gradasi gabungan tersebut merupakan gradasi menerus yang ditunjukan oleh prosentase berat agregat yang telah memenuhi batas-batas, serta berada di luar daerah larangan. Dengan demikian ,hal tersebut telah memenuhi spesifikasi dalam pembuatan campuran aspal beton (AC-WC).

Tabel 9 Hasil Pengujian Marshall (Aspal Pen 60/70) Hasil Pengujian Kadar Aspal 4,5% Kadar Aspal 5% Kadar Aspal 5,5% Kadar Aspal 6% Kadar Aspal 6,5% Keterangan Spesifikasi Bulk Density 2,192gr/c c 2,204gr/ cc 2,224gr/c c 2,249gr/ cc 2,250gr/c c Min.2 gr/cc VIM 4,941% 4,872% 4,462% 3,847% 3,817% 3,5-5,5% VMA 18,465% 18,445% 18,445% 17,657% 17,632% > 15% VFA 73,246% 73,588% 75,530% 78,221% 78,355% Min.65% Stabilitas 916Kg 1013Kg 1099Kg 1190Kg 1259Kg 1000 kg Flow 2,7 mm 2,9 mm 3,1 mm 3,2mm 3,2mm 3mm-5mm

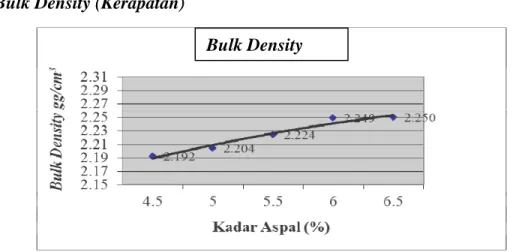

a. Bulk Density (Kerapatan)

Gambar 2 Grafik Kerapatan (Bulk Density)

Pada grafik kepadatan menunjukkan bahwa aspal pada kadar 4,5% hingga 6,5% Bulk Density mengalami peningkatan sebesar 2,65 % . Nilai Bulk Density menunjukkan besarnya kerapatan suatu campuran yang sudah dipadatkan. Campuran dengan Bulk density yang tinggi akan lebih mampu menahan beban yang lebih berat, dibandingkan pada campuran yang mempunyai density rendah. Dengan demikian, semakin tinggi kadar aspal maka kerapatan juga semakin tinggi , dimana hal tersebut juga berpengaruh terhadap faktor-faktor yang mempengaruhi seperti gradasi agregat, kadar aspal, berat jenis agregat, kualitas penyusunya serta proses pemadatan dan jumlah tumbukannya.

b. VIM (Void In Mix)

Gambar 3 Grafik VIM (Void In Mix)

Berdasarkan gambar 3 di atas, diperoleh nilai VIM (Void In Mix) pada kadar aspal 4,5% mengalami peningkatan dengan rerata 4,941 %, sedangkan pada penambahan kadar aspal 5%,5,5% ,6 dan 6,5% nilai VIM (Void In Mix) mengalami penurunan shingga 21,65%, akan tetapi hal tersebut masih dalam batas spesifikasi yaitu 3,5-5,5% .

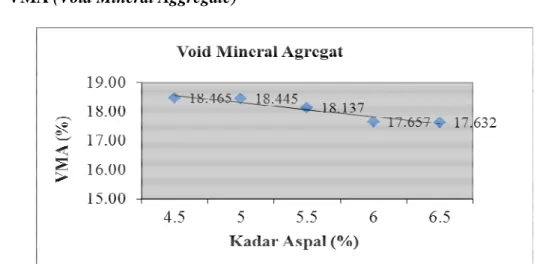

c. VMA (Void Mineral Aggregate)

Gambar 4 Grafik VMA (Void Mineral Aggregate)

Berdasarkan grafik VMA menunjukkan bahwa nilai VMA mengalami penurunan pada kadar aspal 5% hingga 6,5 % yaitu sebesar 4,41 %. Dengan demikian besarnya nilai VMA juga dipengaruhi oleh kadar aspal, gradasi bahan susun, jumlah tumbukan dan temperatur pemadatan.

d. VFA (Void Filled Asphalt)

Berdasarkan gambar 5 grafik VFA menunjukan bahwa persentase kadar aspal dari

4,5% hingga 6,5 % VFA mengalami peningkatan hingga 6,98%. Hal ini mengindikasikan bahwa semkin tinggi kadar aspal maka semakin tinggi prosentase

besarnya rongga yang dapat terisi oleh aspal serta besarnya nilai VFA menentukan keawetan suatu campuran beraspal panas.

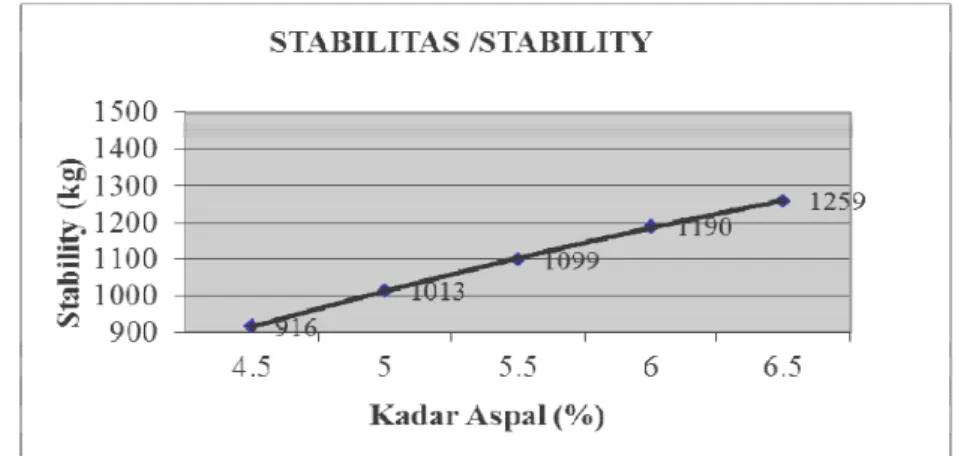

e. Stabilitas/ Stability

Gambar 6 Grafik Stabilitas

Menurut grafik diatas menunjukkan bahwa semakin tinggi kadar aspal maka stabilitas juga semakin tinggi, stabilitas tertinggi terdapat pada campuran dengan kadar aspal 6,5% yaitu dengan nilai stabilitas aspal sebesar 1259 Kg , namun pada kadar aspal 4.5 % nilai stabilitas yang diperoleh tidak memenuhi spesifikasi teknis. dengan syarat minimum sebesar 1000 Kg.

f. Kelelehan /Flow

Menurut gambar 4.15 Grafik flow diatas menunjukan bahwa pada kadar aspal 4,5% hingga 6,5% nilai flow cenderung meningkat , namun nilai flow yang tertinggi berada pada kadar aspal 6 dan 6,5% sebesar 3,2 mm, kadar aspal yang tinggi merupakan nilai yang besar pada angka kelelehan di mana syarat batas minimum sebesar 3 mm. Dapat dikatakan juga bahwa semakin besar kadar aspal di dalam campuran, maka akan semakin menghasilkan kelenturan yang tinggi.

g. Kadar Aspal Optimum

Gambar 8 Kadar Aspal Optimum

Hasil perolehan kadar aspal optimum berdasarkan hasil setiap uji parameter Marshall yang telah memenuhi spesifikasi yaitu untuk nilai density diperoleh pada kadar aspal 4,5%-6,5%, VIM (4,5%-6,5%), VFA (4,5%-6%), dan Stabilitas (5%-6,5%) dan Flow (5,5%-6,5%) yang kemudian masing-masing dari hasil spesifikasi dirata-ratakan. Dengan demikian, hasil peroleh kadar optimum untuk campuran aspal berikutnya ialah sebesar 5,6%.

Kadar Aspal Optimum

Tabel 10 Hasil Pengujian Aspal Modifikasi

Parameter Uji

Marshall Campuran

Lama Perendaman Rata-Rata Peringkat 1 Jam 24 Jam 72 Jam

Bulk Density Aspal+Gilsonite+Polytyrene(A) 2,143 2,143 2,143 2,143 1

Spesifikasi Min,2gr/cc Aspal+Gilsonite+LDPE (B) 2,134 2,133 2,134 2,134 3 Aspal+Gilsonite+Polystyrene+LDPE (C) 2,137 2,138 2,136 2,137 2 Rongga Udara Dalam Campuran (VIM) Spesifikasi 3,5%-5,5% Aspal+Gilsonite+Polytyrene(A) 4,85 4,86 4,83 4,85 3 Aspal+Gilsonite+LDPE (B) 5,03 5,08 5,04 5,05 1 Aspal+Gilsonite+Polystyrene+LDPE (C) 4,98 4,91 5,01 4,97 2 Rongga Dalam Campuran Mineral Agregat VMA, Spesifikasi Min,15% Aspal+Gilsonite+Polytyrene(A) 21,20 21,22 21,19 21,20 3 Aspal+Gilsonite+LDPE (B) 21,54 21,58 21,54 21,55 1 Aspal+Gilsonite+Polystyrene+LDPE (C) 21,43 21,38 21,45 21,42 2 Rongga Terisi Aspal(VFA), Spesifikasi Min,65% Aspal+Gilsonite+Polytyrene(A) 77,14 77,09 77,21 77,14 1 Aspal+Gilsonite+LDPE (B) 76,98 76,48 76,62 76,69 3 Aspal+Gilsonite+Polystyrene+LDPE (C) 76,78 77,03 76,69 76,83 2 Kelelehan (mm), Spesifikasi, Aspal+Gilsonite+Polytyrene(A) 3,10 3,76 4,27 3,71 3 3mm-5mm Aspal+Gilsonite+LDPE (B) 3,40 3,91 4,32 3,88 2 Aspal+Gilsonite+Polystyrene+LDPE (C) 3,7 4,2 5,0 4,32 1 Stabilitas, Spesifikasi 1200Kg-1800Kg Aspal+Gilsonite+Polytyrene(A) 1796 1645 1596 1679 1 Aspal+Gilsonite+LDPE (B) 1754 1603 1545 1634 2 Aspal+Gilsonite+Polystyrene+LDPE (C) 1620 1493 1363 1492 3

Tabel 10 merupakan hasil pengujian parameter Marshall yang dilakukan dengan teknik perendaman, serta untuk keterangan angka 1,2,dan 3 merupakan peringkat, dan peringkat satu adalah peringkat terbaik berdasarkan yang mendekati batas maksimum spesifikasi, sedangkan A, B, dan C merupakan inisial campuran, dimana A (Aspal Gilsonite Resin , dan Polystyrene) B (Aspal Gilsonite Resin , dan LDPE) dan C (Aspal

Gilsonite Resin , Polystyrene dan LDPE). Selanjutnya hasil parameter Marshall dapat ditunjukkan pada Gambar 9 hingga Gambar 14 berikut ini.

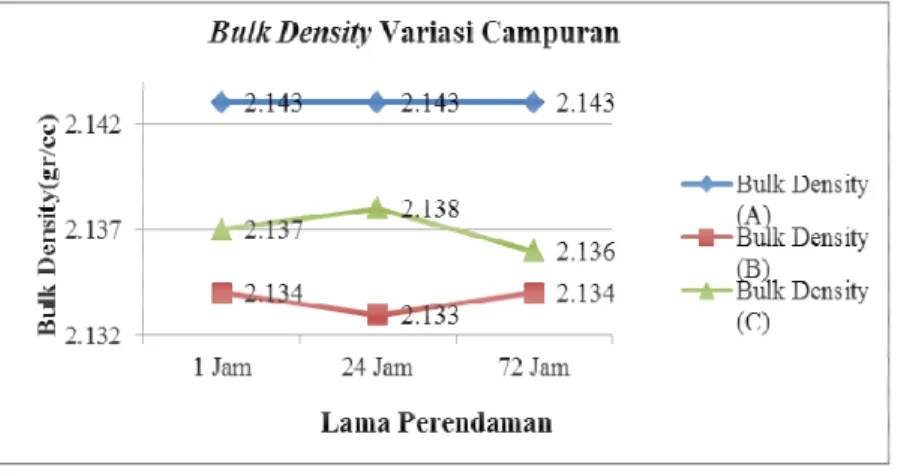

a. Kerapatan (Bulk Density)

Gambar 9 Grafik Kerapatan

Pada Gambar 9 grafik kerapatan menunjukkan bahwa campuran yang memiliki kerapatan yang tertinggi ialah campuran A yaitu aspal, Gilsonite Resin dan polystyrene. Campuran dengan memiliki bulk density yang tinggi, maka akan lebih mampu menahan beban yang lebih berat, dibandingkan pada campuran yang mempunyai density rendah. Hal ini dikarenakan bahwa bulk density merupakan prosentase besarnya kerapatan suatu campuran yang melakukan pemadatan. Namun pada penelitian ini lama perendaman mengakibatkan penurunan pada nilai kepadatan, sehingga rongga udara di dalam campuran semakin bertambah. Serta dengan adanya lama perendaman memungkinkan terjadi disintegrasi mineral agregat pada campuran atau lepasnya ikatan aspal dengan agregat. Untuk nilai kepadatan pada campuran A tidak mengalami peningkatan, dengan nilai sebesar 2,143 gr/cc. Sedangkan pada campuran B nilai kepadatan cenderung fluktuatif dari jam pertama hingga ke-72 ,besar penurunan pada 24 jam yaitu sebesar 0,04% dan kemudian nilai kepadatan meningkat kembali sebesar 0,04 %. Selain itu untuk campuran C juga cenderung fluktuatif hanya saja yang terjadi penurunan pada jam ke 72 yaitu sebesar 0,09%.

b. VIM (Void In The Mix)

Gambar 10 Grafik Rongga Udara Dalam VIM

Berdasarkan pada grafik rongga udara dalam VIM, menunjukan bahwa variasi campuran aspal mengalami fluktuatif, akan tetapi untuk nilai rata-rata nilai VIM yang terbesar berada pada campuran B (Aspal,Gilsonite Resin dan LDPE) hal ini dikarenakan bahwa LDPE dapat cepat meleleh dengan aspal ketimbang Polystyrene, sehingga rongga udara yang terisi oleh agregat memiliki ketebalan aspal yang lebih besar dari pada campuran lain.

c. VMA (Void Mineral Agregat)

Gambar 11 Grafik Rongga Dalam Campuran Mineral Agregat

Pada gambar 11 untuk nilai VMA yang tertinggi berada pada campuran B, hal ini dikarenakan bahwa campuran B lebih mudah melakukan pelunakan pada saat perendaman 60˚C, sehingga campuran aspal tersebut cenderung mempunyai sifat fisik yang padat dan rongga diantara agregat menjadi kecil yang sebagian telah terisi oleh aspal. Berdasarkan

hasil pengujian pada jam ke-24 menunjukkan bahwa terjadi peningkatan sebesar 0,18% , namun pada jam ke-72 terjadi penurunan pada jam ke-72 sebesar 0,18%.

d. VFA (Void Filled Asphalt)

Gambar 12 Grafik Rongga Terisi Aspal VFA

Untuk nilai VFA yang tertinggi berada pada campuran A yang mengalami peningkatan sebesar 0,16% pada waktu ke-24 hingga 72 jam. Namun pada campuran B VFA mengalami penurunan sebesar 0,65% pada waktu ke-24 jam dan naik kembali pada waktu ke- 72 jam sebesar 0,18%. Sedangkan pada campuran C VFA mengalami peningkatan pada jam ke-24 dan turun kembali pada waktu perendaman 72 jam sebesar 0,44%. Hal ini menunjukkan bahwa campuran yang menggunakan LDPE nilai VFA cenderung menurun drastis. Akan tetapi ,semua nilai VFA pada setiap campuran telah memenuhi spesifikasi min 65% serta dengan menujukkan lamanya waktu perendaman tidak mempengaruhi nilai penurunan yang cukup besar serta cenderung stabil pada nilai VFA aspal modifikasi ini. VFA mengindikasikan bahwa prosentase rongga udara yang terisi aspal pada campuran yang telah mengalami pemadatan. Nilai VFA ini merupakan sifat kekedapan air dan udara. Nilai VFA yang semakin besar berarti semakin banyaknya rongga udara yang terisi aspal, sehingga kekedapan campuran terhadap air dan udara akan semakin tinggi, namun apabila nilai VFA yang terlalu tinggi akan menyebabkan lapis perkerasan mudah mengalami bleeding atau naiknya aspal kepermukaan.

e. Flow/ Kelelehan

Gambar 13 Grafik Kelelehan (Flow)

Berdasarkan grafik kelelehan menunjukkan bahwa setiap variasi campuran aspal modifikasi mengalami peningkatan dari waktu 1 jam hingga 72 jam, dimana nilai rata-rata peningkatan flow pada A sebesar 3,71 mm, B (3,88 mm ) dan C (4,32mm). Campuran dengan menggunakan lebih dari dua material tambahan rata-rata cenderung meningkat seiring lamanya perendaman. Peningkatan nilai rata-rata flow terbesar ini berada pada campuran C dengan nilai prosentase kenaikan flow dari jam pertama hingga ke-72 jam sebesar 35,13%.

f. Stabilitas/Stability

Gambar 14 Grafik Stabilitas

Lama perendaman dalam uji Marshall khususnya pencarian nilai stabiltas menunjukan bahwa semakin lama melakukan perendaman pada benda uji, maka stabiltas

akan menurun dan flow juga semakin membesar. Namun ,untuk stabiltas rata-rata yang tertinggi berada pada campuran Aspal, Gilsonite Resin dan Polystyrene (A) sebesar 1679 kg . Hal ini dapat diindikasikan bahwa Gilsonite Resin merupakan komponen yang memiliki resin yang memberikan sifat adhesi dari aspal sementara Polystyrene bersifat tahan terhadap panas namun mudah meleleh pada saat pencampuran, sehingga campuran lebih mudah melekat pada fraksi agregat yang menjadikan stabilitas pada campuran ini tertinggi diantara campuran B dan C. Dengan demikian, Stabilitas Marshall pada campuran aspal modifikasi ini menunjukkan bahwa dengan adanya pengaruh penambahan gilsonite resin dengan kombinasi material polystyrene dan LDPE rata-rata secara keseluruhan mengalami peningkatan stabilitas, serta seluruh variasi campuran aspal modifikasi ini telah memenuhi nilai stabilitas spesifikasi teknis minimum sebesar 1200 Kg, besarnya peningkatanya nilai stabilitas untuk campuran A sebesar (28,52% ) , B (26,56% ), dan C ( 19,57%) .

Dengan demikian, hasil uji parameter Marshall dapat diklasifikasikan berdasarkan urutan yang paling terbaik, serta hasil untuk pengujian aspal modifikasi dari setiap campuran tersebut juga berdasarkan karakteristik aspal sebagai pelekat dan keawetan, seperti tertera pada Tabel berikut ini :

Tabel 11 Hasil Pengujian Aspal Modifikasi Variasi Parameter A B C Bulk Density VIM VMA VFA Flow Stabilitas Penetrasi Titik Lembek Duktilitas Titik Nyala Total Parameter 5 2 3 Peringkat 1 3 2

Pada tabel 10, keterangan angka 1,2,dan 3 merupakan peringkat, dan peringkat satu adalah peringkat terbaik berdasarkan yang mendekati batas maksimum spesifikasi, sedangkan A, B, dan C merupakan inisial campuran, dimana A (Aspal Gilsonite Resin , dan Polystyrene) B (Aspal Gilsonite Resin , dan LDPE) dan C (Aspal Gilsonite Resin , Polystyrene dan LDPE). Berdasarkan Tabel 10 bertujuan untuk mengetahui sifat fisik dari aspal tersebut serta untuk mengetahui indikasi pengaruh peningkatan stabilitas pada masing-masing campuran. Pada nilai peringkat ini yang diambil merupakan hasil rata-rata yang diambil dari tiap-tiap jam pengamatan, kemudian diperingkatan. Serta diurutkan menjadi peringkat yang terbaik hingga mendekati batas maksimum spesifikasi. Pada Tabel 10 menunjukkan bahwa campuran A memiliki 5 parameter terbaik yang menjadikan peringkat pertama, dan mengidikasikan bahwa kaitanya Stabilitas yang paling tinggi memiliki kerapatan yang tinggi, dimana kerapatan merupakan besarnya kerapatan suatu campuran yang telah dipadatkan. Nilai Bulk density yang tinggi akan lebih mampu menahan beban yang lebih berat, apabila hal ini dibandingkan pada campuran yang mempunyai Bulk density rendah. Serta hal ini juga di peroleh dengan hasil nilai VFA (rongga yang terisi aspal) dimana, nilai VFA menunjukkan prosentase besarnya rongga yang dapat terisi oleh aspal. Besarnya nilai VFA menentukan keawetan, sifat kekedapan air dan udara, maupun sifat elastis campuran. Apabila nilai VFA semakin besar maka, akan menunjukan VIM yang semakin kecil nilai VIM yang mengindikasikan bahwa rongga yang terisi aspal semakin banyak. Namun, dengan demikian pengaruh peningkatan stabilitas campuran ini juga dipengaruhi oleh peningkatan titik lembek, titik nyala serta penurunan penetrasi,dan duktilitas yang mengakibatkan bahwa aspal ini cenderung lebih keras dibandingkan campuran yang lain. Lain halnya dengan campuran C yang hanya memiliki 3 parameter terbaik yakni Flow,Penetrasi dan duktilitas,serta merupakan indikator kelenturan campuran beraspal panas dalam menahan beban lalu lintas serta dapat membuat aspal tersebut lebih elastis apabila menerima beban berat . Selanjutnya, untuk campuran B hanya memiliki dua parameter terbaik yaitu VIM dan VMA, kaitan VIM dan VMA ialah VIM merupakan banyaknya prosentase rongga dalam campuran total dan VMA rongga udara yang ada diantara mineral agregat yang sudah dipadatkan termasuk ruang yang terisi aspal.Sehingga karakteristik dari aspal tersebut mengindikasikan aspal tersebut menjadi

kedap. Oleh karena itu setiap campuran dari aspal modifikasi ini juga memiliki kelebihan dan kekurangan serta dampak yang akan diproleh, Oleh karena itu, perlu dipertimbangkan dalam hal kegunaanya.

3. SIMPULAN DAN SARAN

Berdasarkan hasil penelitian dapat disimpulkan bahwa,

a. Seluruh variasi campuran A,B dan C telah memenuhi nilai spesifikasi teknis aspal modifikasi yaitu sebesar 1200 Kg

b. Pengaruh penambahan gilsonite resin dengan kombinasi material polystyrene dan LDPE rata-rata secara keseluruhan mengalami peningkatan stabilitas, yakni untuk campuran A sebesar (28,52% ) , B (26,56% ), dan C ( 19,57%) .

c. Nilai rata-rata stabilitas tertinggi pada campuran aspal modifikasi ini adalah campuran A sebesar 1679 Kg, namun hal ini juga didasarkan pada peringkat hasil total parameter yang terkait yakni,

peningkatan titik lembek sebesar, titik nyala , serta penurunan penetrasi dan duktilitas,sehingga campuran tersebut memiliki sifat kaku dan tahan terhadap panas. d. Nilai stabilitas pada setiap variasi campuran aspal modifikasi semakin menurun seiring

dengan lamanya masa perendaman dari 1 jam hingga 72 jam, adapun prosentase penurunanya untuk setiap campuran yaitu A (11,13%) B, sebesar (11,91%) dan C sebesar (15,84%).

4. SARAN

a. Pada penelitian selanjutnya, sebaiknya meneliti lebih lanjut mengenai kombinasi unsur-unsur kimia yang terkait pada campuran A, B, dan C atau komponen struktur kimiawi ( Aspal, Gilsonite Resin dan Polystyrene)

b. Perlu dilakukan simulasi antara rendaman dan pengeringaan agar mengetahui karakteristik hasil uji Marshall

5. REFERENSI

Anonim,(2013),” Dokumen Pengadaan Buku II Spesifikasi Umum JASAMARGA “, Jakarta Djoko Sulistiono, Amalia FM Yuun Tajunnisa, (2009)”Tinjauan Teknis dan Ekonomi Penggunaan Aspal Beton dan Hot Rolled Sheet Sebagai Bahan Pelapisan ulang Permuaan Jalan (Kasus Ruas Widang-Gresik Sta 7+150 s/d Sta 10+200)”. Jurnal Aplikasi 2009, Teknik Sipil FTSP ITS,Surabaya

Departemen Pekerjaan Umum, (1999),”Pedoman Perencanaan Campuran Beraspal Panas Dengan Pendekatan Mutlak”, No 23/T/BM/1999, Pustlitbang Jalan,Bandung

Dinas Bina Marga Pemerintahan Provinsi Jawa Tengah, (2003)”Laporan Hasil Rancangan Campuran Rencana AC Wearing Course”

Harold. N Atkins, (1997),” Highway Materials, Soils and Concretes”, 3th Edition Pretince Hall, New Jersey.

http://www.recarroll.com/cw3/Assests/productfiles/Gilsonite%20Resin%20(All%20grades) .pdf

http://kimia-master.blogspot.com/2011/11/Polistirena-styrofoam .html http://www.britanica.com/EBcheked/topic/469114/polystyrene

http://www.britanica.com/EBchecked/topic/34962/low-density-poly-ethilene

Kerbs, R.D and Walker, R.D.,(1971),”Highway Materials”, MxGraw Hill, New York Mashuri dan Joi Freddi Batti (2011)” Pemanfaatan Material Limbah Pada Campuran Beton Aspal Campuran Panas” Jurnal SMARTek 2011 Universitas Tadakalo, Palu

Nita Arynti (2013)”Biopolimer sebagai Plastik Ramah Lingkungan”, Buletin TTP Vol.1 No.1

Rachmad Basuki &Machsu (2007). “Penambahan Gilsonite Resin Pada Aspal Prima 55 Untuk Meningkatkan kualitas perkerasan Hot Mix” Jurnal Teknik Sipil FTSP-ITS , Surabaya

Shell Bitumen, (1990).” The Shell Bitumen Hand Book”, Shell Bitumen,UK Sukirman S, (2003), “Beton Aspal Campuran Panas”, Granit Jakarta

Tjijik Wasiah Suroso (2008).” Pengaruh Penambahan Plastik LDPE (Low Density Poly Ethilen) Cara Basah dan Cara Kering terhadap 17 Kinerja Campuran Beraspal” Jurnal Penelitian, Ujung Berung Bandung

Zulfani. Ar(2012)”Studi Karakteristik Campuran Aspal Beton (AC-WC) terhadap pengaruh plastic sebagai bahan subtitusi aspal” Jurnal tugas akhir, Fakultas Teknik Universitas Hassanudin Makasar