1

PENGARUH DIAMETER TOOL SHOULDER TERHADAP

METALURGI ALUMINIUM SERI 5083 DENGAN PROSES

FRICTION STIR WELDING

Dinar Kusuma Wardhani Wing Hendroprasetyo AP, ST, M.Eng

Jurusan Teknik Perkapalan Fakultas Teknologi Kelautan Institut Teknologi Sepuluh Nopember

ABSTRAK

Aluminium seri 5083 merupakan Aluminium paduan yang baik dalam segi kekuatan dan daya tahan korosi sehingga banyak digunakan di dunia perkapalan. Pada umumnya penyambungan Aluminium dilakukan dengan proses GMAW dan GTAW. Akan tetapi kedua proses ini memungkinkan terbentuknya porositas dan deformasi. Untuk meminimalisir hal tersebut, maka digunakan proses friction stir welding

dengan memodifikasi tool dari bahan HSS untuk mesin frais. Penelitian ini untuk mengetahui parameter tetap berupa tekanan tool, RPM, kecepatan travel, dan sudut inklinasi serta mengetahui ukuran diameter tool shoulder yang menghasilkan metalurgi Al 5083 yang baik.

Pengelasan dengan parameter tetap dilakukan terhadap tiga spesimen untuk tiga variasi diameter

shoulder 16, 18, dan 20 mm. Setelah proses pengelasan, dilakukan pengecekan visual. Pengujian yang dilakukan adalah radiografi, foto makro, dan foto mikro.

Hasil foto makro menunjukkan adanya kissing bond dan incomplete penetration pada ketiga spesimen. Luas penampang cacat pada diameter shoulder 16 mm adalah 0.1974 mm2, diameter 18 mm adalah

0.1307 mm2, dan diameter 20 mm adalah 0.3303 mm2. Hasil foto mikro menunjukkan adanya penurunan komposisi Al3Ni sedangkan komposisi Mg2Si berbanding lurus dengan luas penampang cacat. Diameter

shoulder 18 mm menghasilkan metalurgi yang terbaik.

Kata kunci : friction, stir, welding, diameter shoulder, makroetsa.

1. PENDAHULUAN

Aluminium merupakan unsur metal yang berlimpah di dalam kerak bumi. Sifatnya mudah dibentuk, lentur, dan tahan korosi. Akan tetapi Aluminium murni memiliki kekuatan yang rendah. Hal ini bisa ditingkatkan dengan pemaduan Aluminium dengan komposisi lainnya.

Aluminium seri 5083 memiliki komposisi Magnesium 0.47%, Mangan 0.1% dan Chromium 0.1%. Sifatnya yang baik dalam segi kekuatan dan daya tahan korosi terutama korosi oleh air laut dan sifat mampu las yang sangat baik inilah, maka Aluminium jenis ini banyak digunakan di dunia perkapalan.

Pada umumnya penyambungan Aluminium ini dilakukan dengan proses GTAW dan GMAW. Pengelasan Aluminium yang tidak sesuai, memungkinkan terbentuknya porositas selama berlangsungnya proses pembekuan logam lasan. Kedua proses ini juga rawan akan terjadinya deformasi.

Untuk meminimalkan timbulnya porositas dan deformasi tersebut, maka digunakanlah proses friction stir welding. Proses ini telah banyak digunakan dan dikembangkan di luar negeri. Akan tetapi tool yang digunakan untuk proses ini relatif mahal.

2 Penelitian ini akan membahas tentang modifikasi tool yang dapat digunakan untuk aplikasi pengelasan dengan proses friction stir welding dengan biaya yang relatif terjangkau. Modifikasi tool dengan bahan high speed steel yang berbentuk straight cylindrical ini akan digunakan pada mesin frais (milling machine) sebagai sumber tenaga penggerak. Parameter tetap yang digunakan dalam tugas akhir ini adalah tekanan tool yang digantikan dengan adanya depth plunge, RPM, kecepatan travel, dan sudut inklinasi. Sementara yang akan diamati adalah perubahan struktur metalografi yang dihasilkan dari variasi diameter shoulder tool.

2. TINJAUAN PUSTAKA

Penambahan Magnesium pada paduan Aluminium menyebabkan peningkatan kekuatan yang lebih dibandingkan Aluminium murni. Al 5083 H116 adalah jenis wrought alloys

[ASM vol.9, 2004] dan memiliki peningkatan kekuatan akibat strain hardening

[www.alcoa.com].

Pengelasan Aluminium tergolong kurang baik jika dibandingkan dengan pengelasan baja. Kelemahan yang sering terjadi akibat sifat Aluminium yang mudah teroksidasi dan membentuk oksida Aluminium Al2O3. Karena Itulah sebelum dilakukan pengelasan

permukaan Aluminium dibersihkan dan langsung dilakukan pengelasan untuk menghindari oksidasi. Pengaruh lama oksidasi ini akan menimbulkan jelaga dan bintik-bintik kasar yang makin banyak di permukaan lasan. Pengaruh pada struktur mikro adalah penurunan prosentase partikel Mg2Si sehingga kekerasan material pun juga ikut mengalami penurunan

[Leksono, 2009].

Kelarutan hidrogen pada Aluminium dan paduannya timbul dan membentuk porositas. Jumlah kelarutan Hidrogen berbeda tergantung suhu pengelasan Aluminium dan paduannya tersebut.

Gambar 2.1 Kelarutan Hidrogen pada Aluminium [Mathers, 2002]

Meskipun sifat mampu las Aluminium dan paduannya memang kurang baik jika dibandingkan dengan baja, hal ini dapat diatasi dengan penemuan alat dan proses las untuk penyempurnaanya. Penggunaan gas mulia dengan kemurnian tinggi sebagai pelindung selama pengelasan dan proses pengelasan baru yang memiliki suhu dibawah titik lebur dapat memperbaiki sifat mampu las.

GMAW dan GTAW banyak digunakan untuk mengelas pelat Aluminium yang tipis atau bila diperlukan las dengan masukan panas yang rendah [Wirysumarto, 2008]. Akan tetapi kedua proses tersebut menghasilkan distorsi dan suhu yang lebih tinggi [www.hitachi-rail.com]. Karena itulah, untuk memperbaiki kekurangan dari kedua proses tersebut maka sejak tahun 1991 ditemukanlah proses friction stir welding

Friction stir welding ditemukan oleh The Welding Institute (UK) pada tahun 1991 sebagai teknik penyambungan secara solid-state dan pada pertama kalinya diaplikasikan pada paduan Aluminium. Konsep dasar dari proses ini sangat sederhana, dimana

non-3

consumable rotating tool dengan desain tertentu digunakan untuk menyambung dua material.

Gambar 2.2 Sistematika pengelasan friction stir welding [Mishra, 2007] Suhu pengelasan proses ini adalah 70% hingga 90% dari titik lebur Aluminium, jauh lebih rendah dibandingkan GMAW yang 660°C. Dengan adanya suhu yang lebih rendah ini, maka akan menghasilkan daerah HAZ yang minim dan akan mengurangi tingkat ductility

dibandingkan proses GTAW. Proses friction stir welding ini juga minim distorsi dibandingkan GMAW [Van Haver, 2010].

Gambar 2.3 Perbandingan hasil pengelasan FSW dan GMAW [Hitachi]

Parameter tetap pengelasan pada penelitian ini meliputi tekanan, RPM, kecepatan

travel, dan sudut inklinasi. Tekanan tool digantikan dengan shoulder depth plunge, yaitu satuan panjang masuknya tool ke dalam material. Kecepatan putaran (RPM) adalah jumlah putaran tool (probe) per menit. Putaran rendah menghasilkan suhu yang rendah dengan tingkat pendinginan yang lebih cepat. Sebaliknya, putaran tinggi menghasilkan suhu tinggi dan tingkat pendinginannya lambat. Kecepatan travel (mm/s) berpengaruh pada bentuk butir dan ultimate tensile strength dari Aluminium seri 5083. Semakin besar kecepatan travel nya, maka semakin kecil butiran yang terjadi.

Variabel dalam penelitian ini adalah diameter shoulder. Shoulder berpengaruh pada volum material yang dipanaskan. Fungsi lain dari shoulder ini adalah untuk mengaduk dan memindahkan aliran material. Diameter shoulder yang lebih besar membuat contact area

dengan material yang semakin besar pula.

Gambar 2.4 Daerah terpengaruh pengelasan FSW [Mishra, 2007]

Daerah pada pengelasan FSW memiliki struktur mikro yang berbeda-beda. Untuk base metal struktur mikro dan mechanical properties tidak mengalami perubahan. Daerah Heat

4

Affected Zone (HAZ) dimulailah perubahan struktur mikro. Thermo Mechanical Affected Zone (TMAZ) adalah zona daerah pengelasan yang terpengaruh panas akibat gesekan tool

dengan material. Struktur mikro daerah ini berupa radial melengkung ke arah weld nugget.

Sedangkan weld nugget terjadi pencampuran atau adukan yang dapat menggabungkan dua material menjadi satu. Pada daerah ini bentuk butirnya kecil kecil dan susunannya acak.

3. METODOLOGI PENELITIAN Tidak Ya Tidak Ya Tidak Ya Ya

Penelitian ini dilakukan dengan menggunakan Aluminium 5083 dengan ukuran 300x300x4 mm. Untuk tahap persiapan material, permukaan material di gerinda untuk

Penelitian awal Studi literatur

Data

Proses pembuatan tools dan perlengkapan FSW

OK

Penentuan parameter tetap yang akan digunakan*

1. Tekanan tools

2. RPM

3. Travel speed

4. Sudut inklinasi

*uji coba pertama untuk diameter 10 mm

Proses pengelasan Proses pengujian Mikroetsa Makroetsa Radiografi Analisa data Kesimpulan OK OK OK

Perbaikan tools & perlengkapan

Merubah parameter tetap

Pengelasan ulang

5 menghilangkan lapisan oksida. Setelah di gerinda, langsung dilakukan proses pengelasan. Proses pengelasan ini menggunakan sistem trial and error hingga di dapatkan hasil visual yang baik. Range parameter tetap yang akan digunakan adalah RPM ±1500, kecepatan travel

: ±0.3 mm/s, sudut inklinasi : 2°, dan tekanan tool diwakilkan pada shoulder depth plunge

sebesar 2 mm.

Dari berbagai percobaan trial and error didapatkan hasil pengelesan yang memiliki visual yang baik pada Diameter shoulder 16 mm, RPM 1541, Kecepatan travel 0.3 mm/s, sudut inklinasi 2°, shoulder depth plunge 0.23 mm. Parameter yang digunakan pada diameter

shoulder 16 mm tersebut diaplikasikan pada diameter shoulder 18 mm dan 20 mm.

4. PENGUJIAN

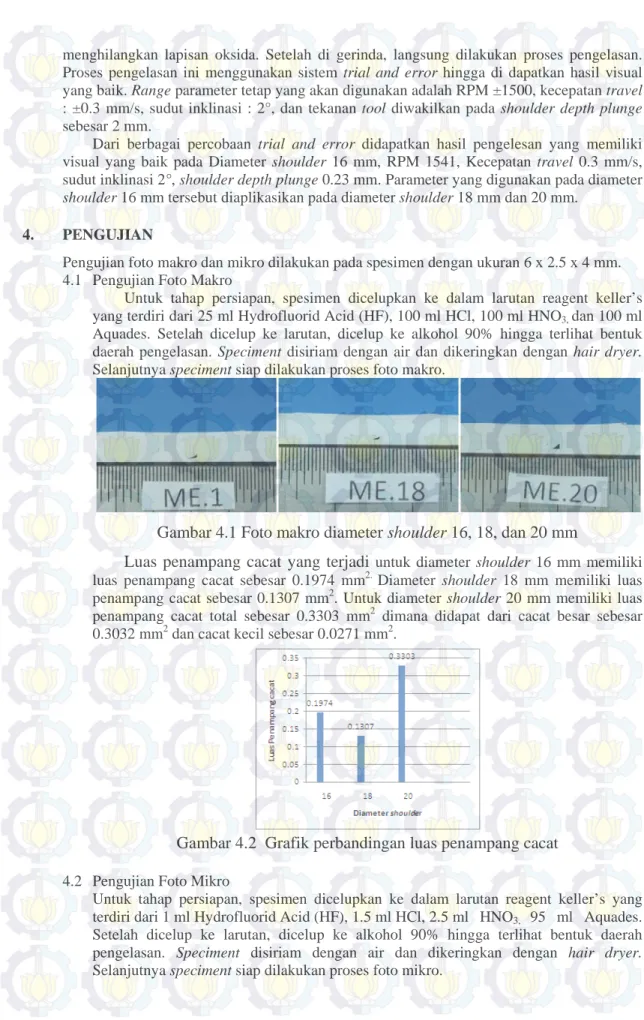

Pengujian foto makro dan mikro dilakukan pada spesimen dengan ukuran 6 x 2.5 x 4 mm. 4.1 Pengujian Foto Makro

Untuk tahap persiapan, spesimen dicelupkan ke dalam larutan reagent keller’s yang terdiri dari 25 ml Hydrofluorid Acid (HF), 100 ml HCl, 100 ml HNO3, dan 100 ml

Aquades. Setelah dicelup ke larutan, dicelup ke alkohol 90% hingga terlihat bentuk daerah pengelasan. Speciment disiriam dengan air dan dikeringkan dengan hair dryer.

Selanjutnya speciment siap dilakukan proses foto makro.

Gambar 4.1 Foto makro diameter shoulder 16, 18, dan 20 mm

Luas penampang cacat yang terjadi untuk diameter shoulder 16 mm memiliki luas penampang cacat sebesar 0.1974 mm2. Diameter shoulder 18 mm memiliki luas penampang cacat sebesar 0.1307 mm2. Untuk diameter shoulder 20 mm memiliki luas penampang cacat total sebesar 0.3303 mm2 dimana didapat dari cacat besar sebesar 0.3032 mm2 dan cacat kecil sebesar 0.0271 mm2.

Gambar 4.2 Grafik perbandingan luas penampang cacat

4.2 Pengujian Foto Mikro

Untuk tahap persiapan, spesimen dicelupkan ke dalam larutan reagent keller’s yang terdiri dari 1 ml Hydrofluorid Acid (HF), 1.5 ml HCl, 2.5 ml HNO3, 95 ml Aquades.

Setelah dicelup ke larutan, dicelup ke alkohol 90% hingga terlihat bentuk daerah pengelasan. Speciment disiriam dengan air dan dikeringkan dengan hair dryer.

6 Gambar 4.3 Perbandingan hasil pengelasan daerah HAZ dengan perbesaran

500x untuk diameter shoulder 16, 18, dan 20 mm

Gambar 4.4 Perbandingan hasil pengelasan daerah TMAZ dengan perbesaran 500x untuk diameter shoulder 16, 18, dan 20 mm

Gambar 4.5 Perbandingan hasil pengelasan daerah weld nugget dengan perbesaran 500x untuk diameter shoulder 16, 18, dan 20 mm

Gambar 4.6 Perbandingan komposisi Mg2Si (kiri) dan Al3Ni (kanan) pada ketiga daerah

5. ANALISIS HASIL PENGUJIAN

Berdasarkan hasil foto makro, terdapat cacat berupa kissing bonds dan

incomplete penetration. Kissing bonds adalah cacat yang terjadi dimana material menempel saja tanpa adanya ikatan metalurgi antar kedua bagian tersebut. Sedangkan incomplete penetration adalah adanya cacat karena kurangnya penekanan

tool sehingga terjadi lubang seperti warmhole. Kedua cacat ini erat kaitannya dengan kurangnya penetrasi yang ditimbulkan oleh masuknya tool ke dalam collet mesin

frais akibat bentuk tool yang tanpa tanggem. Pemantauan dan kalibrasi alat yang digunakan dalam pengelasan juga sangat berpengaruh terhadap hasil pengelasan yang terjadi.

Sementara untuk hasil foto mikro, terdapat dua komposisi partikel yaitu Mg2Si dan

7 ditimbulkan. Sedangkan untuk komposisi Al3Ni mengalami kenaikan sepanjang variasi

diameter untuk daerah HAZ dan TMAZ. Akan tetapi komposisi Al3Ni pada daerah weld metal / weld nugget terjadi penurunan yang sangat signifikan dari diameter shoulder 16 mm ke 18 mm. Hal ini karena pengambilan foto mikro untuk weld metal diameter 16 mm yang menunjukkan hal demikian.

6. KESIMPULAN DAN SARAN

Kesimpulan dari penelitian ini adalah sebagai berikut :

1) Parameter tetap dari tekanan tool yang digantikan dengan shoulder depth plunge

sebesar 0.2 mm, rotational speed 1541 RPM, kecepatan travel 0.3 mm/min, dan sudut inklinasi 2°

2) Variasi diameter shoulder yang menghasilkan metalurgi yang terbaik pada pengelasan Aluminium seri 5083 adalah 18 mm.

3) Untuk hasil dari foto makro, terdapat cacat wormhole berupa incomplete penetration dan luas penampang cacatnya adalah sebagai berikut:

Diameter shoulder 16 : 0.1974 mm2

Diameter shoulder 18 : 0.1307 mm2

Diameter shoulder 20 : 0.0271 + 0.3032 = 0.3303 mm2

4) Untuk hasil dari foto mikro, tidak ada perubahan yang signifikan dari variasi diameter shoulder 16 mm, 18 mm, dan 20 mm baik di daerah HAZ, TMAZ, maupun weld nugget.

Saran untuk tugas akhir selanjutnya adalah :

1) Kalibrasi dilakukan untuk setiap alat dan bahan yang digunakan agar lebih presisi 2) Pengujian foto mikro sebaiknya dilakukan dengan scanning electron microscopy

agar menghasilkan bentuk butir yang lebih jelas. 3) Sebaiknya menggunakan bentuk tool sebagai berikut :

Menggunakan tanggem agar saat digunakan dapat pakem di collet dari tool mesin frais.

Menggunakan model pin dengan ulir untuk memaksimalkan adukan dan perpindahan logam induk

4) Menggunakan mesin frais yang tahan panas sehingga roller tidak menjadi error.

7. DAFTAR PUSTAKA

Arbegast, William J, A Flow Partitioned Deformation Zone Model for Defect Formation During Friction Stir Welding, NSF Center for Friction Stir Welding, South Dakota, 2007

ASM Handbook Volume 9, Metallography and Microstructure, ASM International, United State of America, 2004

Draft AWS D17.3, Spesification for Friction Stir Welding of Alluminium Alloys for Aerospace Hardware, Florida, 200x.

Elangovan, K dan V.Balasubramanian, Influences of Tool Pin Profile and Tool Shoulder Diameter on the Formation of Friction Stir Processing Zone in AA6061 Aluminium Alloy, Annamalai University, Tamil Nadu, India, 2007

Khaled, Terry, An Outsiders Looks At Friction Stir Welding, Paramount Boulevard, Lakewood, 2005

Mathers, Gene, The Welding of Aluminium and its alloys, CRC Press, Cambridge, 2002. Mishra, Rajiv dan Murray Mahoney, Friction Stir Welding and Processing, ASM

8 Mishra, Rajiv S dan ZY Mab, Friction Stir Welding and Processing, Chinese Academy of

Sciences, Shenyang, 2005

Padmanaban, G dan V Balasubramanian, Selection of FSW Tool Pin Profile, Shoulder Diameter and Material for Joining AZ31B Magnesium Alloy, Centre for Materials Joining and Research, Tamil Nadu, 2008

Rajakumar, dan Muralidharan, Influence of friction stir welding process and tool parameters on strength properties of AA7075-T6 aluminium alloy joints, Annamalai University, Tamil Nadu, 2010

Van Haver, Wim, Friction Stir Welding, BWI, Belgia, 2007

Wiryosumarto, Harsono, dan Toshie Okumura, Teknologi Pengelasan Logam, PT. Pradnya Paramita, Jakarta, 2008. www.aluminium.matter.org.uk www.alcoa.com www.asm.matweb.com www.esab.com www.hitachi-rail.com

9

BIODATA PENULIS

Penulis dilahirkan di Ponorogo, 28 Januari 1988. Riwayat pendidikan formal penulis dimulai dari TK Batik Bhakti Ponorogo , SDN 2 Mangkujayan Ponorogo, SLTPN I Ponorogo , SMAN 1 Ponorogo dan pada tahun 2006, penulis diterima melalui jalur PMDK Reguler di Jurusan Teknik Perkapalan Fakultas Teknologi Kelautan, Institut Teknologi Sepuluh Nopember dan terdaftar dengan NRP 4106 100 026. Bidang studi yang dipilih penulis ketika menjalani perkuliahan adalah Bidang Studi Rekayasa Perkapalan. Penulis pernah aktif pada organisasi dan kegiatan yang ada di kampus, antara lain pernah menjabat sebagai Staff Divisi Jurnalistik Himpunan Mahasiswa Jurusan Teknik Perkapalan periode 2007-2008 serta Kepala Divisi Jurnalistik Himpunan Mahasiswa Jurusan Teknik Perkapalan dan pernah mengikuti berbagai pelatihan-pelatihan dan seminar-seminar nasional.

![Gambar 2.1 Kelarutan Hidrogen pada Aluminium [Mathers, 2002]](https://thumb-ap.123doks.com/thumbv2/123dok/4131958.2820313/2.918.135.785.77.1124/gambar-kelarutan-hidrogen-pada-aluminium-mathers.webp)

![Gambar 2.2 Sistematika pengelasan friction stir welding [Mishra, 2007]](https://thumb-ap.123doks.com/thumbv2/123dok/4131958.2820313/3.918.133.785.81.1104/gambar-sistematika-pengelasan-friction-stir-welding-mishra.webp)