PENGEMBANGAN PRODUK INDUSTRI BOILER MENGGUNAKAN KONSEP DESIGN FOR MANUFACTURE AND ASSEMBLY (DFMA)

Nasrulloh Jamalludin ([email protected]),

Mokh. Suef ([email protected])

Putu Dana Karningsih ([email protected]) Teknik Industri ITS – Manajemen Operasional

ABSTRAK

Proses perakitan dan manufaktur memiliki peranan penting pada pengembangan produk industri boiler karena melibatkan jumlah komponen yang banyak. Komponen yang banyak tersebut mengakibatkan waktu perakitan dan biaya manufaktur menjadi besar. Pengurangan jumlah komponen tersebut bisa menghasilkan penurunan biaya. Hal ini mendorong upaya peningkatan daya saing perusahaan.

Penelitian ini diharapkan bisa memberikan peningkatan assembly efficiency dan sekaligus mendapatkan penghematan total biaya manufaktur produk boiler.

Penelitian ini diawali dengan studi terhadap design komponen boiler. Kemudian dilanjutkan analisa menggunakan software DFMA dengan melihat kebutuhan kemudahan perakitan dan proses pembuatan produk Dari hasil analisa tersebut dibuat upaya untuk mengurangi atau menghilangkan komponen maupun proses yang tidak efisien, berupa fastener, connector maupun komponen yang tidak memberikan nilai tambah. Sehingga diperoleh reduksi waktu perakitan dan biaya komponen pembentuk produk boiler. Komponen yang mengalami proses redesign adalah komponen chimney, feed water line support, dan ladder platform

Hasil analisa redesign pada industri yang sudah mature ini menunjukkan bahwa terjadi perubahan 0.18-15.18% jumlah komponen dari 1107 menjadi sebesar 939 komponen, terdapat 0.04-1.10% reduksi waktu perakitan dari 6903.55 menjadi 6827.78 menit. Diperoleh juga perubahan assembly efficiency index sebesar 0.19%, menjadi 0.4517 dan pengurangan 1,76% total biaya manufakturnya menjadi sebesar $19964.13

Kata Kunci : konsep DFMA, jumlah komponen, biaya perakitan, biaya manufaktur, assembly efficiency

PENDAHULUAN Latar Belakang

Boiler merupakan bejana tekan tertutup yang berisi air, yang diuapkan dengan proses pemanasan (ASME Committee, Section VII Recommended guidelines for the of power boiler, 1998 addenda) Boiler berperan penting dalam bidang transfer energi dengan teknologi uap, memanfaatkan sumber daya air yang berlimpah kemudian diubah manjadi uap bertekanan tinggi, sehingga menjadi alternatif energi yang relatif murah.

Untuk dapat memenangkan persaingan pasar diperlukan perbaikan secara terus menerus, karena persaingan yang terjadi cukup ketat pada waktu pengiriman, layanan purna jual dan terutama pada harga serta kualitas produk boiler.

Biaya dan kualitas produk ditentukan pada saat perancangan produk karena akan mempengaruhi pemilihan spesifikasi material, metode perakitan, serta pemilihan proses manufaktur. Prinsip perancangan produk dengan mempertimbangkan ketiga hal diatas dikenal dengan konsep Design For Manufacture (DFM) yang bertujuan untuk

memudahkan proses pembuatan produk dan sekaligus meminimalkan biaya manufaktur (Boothroyd and Dewhurst, 2002). Aplikasi konsep DfM di Amerika mampu menurunkan biaya manufaktur antara 15% hingga 70% (Sackett dan Holbrook 1998)

Pada industri boiler peranan proses perakitan (assembly) menjadi sangat penting karena melibatkan jumlah komponen yang sangat banyak akibatnya diperlukan waktu yang cukup lama untuk proses perakitan. Proses perancangan produk dengan mempertimbangkan kebutuhan perakitan ini dikenal dengan konsep Design For Assembly (DFA) – (Boothroyd and Dewhurst, 2002)

Pengurangan jumlah komponen komponen dapat dilakukan dengan cara menentukan apakah suatu komponen memenuhi ketiga syarat. Ketiga syarat tersebut adalah (1) apakah komponen tersebut bergerak relatif terhadap komponen lainnya, (2) apakah material komponen tersebut perlu dibedakan dan (3) apakah komponen tersebut harus dipisahkan dari semua komponen dalam proses assembly. Jika terdapat komponen yang tidak memenuhi ketiga syarat tersebut maka dapat dihilangkan atau digabung dengan komponen lainnya.

Tujuan dari konsep DFMA adalah mendapatkan rancangan produk yang hanya tersusun dari komponen-komponen yang memang sangat diperlukan dan tidak dapat digantikan fungsinya dengan komponen lainnya. Dengan jumlah komponen yang minimal dan proses perakitan yang lebih mudah maka akan mengurangi waktu perakitan sekaligus biaya perakitan untuk suatu produk.

Penerapan DFMA sebanyak 117 kasus yang dipublikasikan tahun 1999 berasal dari 56 perusahaan menghasilkan rata-rata pengurangan jumlah assembly tool 73%, assembly deffect 68%, separate fasteners 60%, part count 54%, assembly perations 53%, number of supplier 51%, unique part 45%, manufacturing process step 45%, weight 22%. Penurunan waktu manufacturing cycle time 63%, assembly time 60%, Penghematan biaya part cost 52%, product cost 50%, assembly cost 45%, labor cost 42%, material cost 32%, dan annual cost saving sebesar $1.417.091 (Boothroyd and Dewhurst, 2002)

Perumusan Masalah

Pada pemasangan boiler ini sering ditemui kesulitan dan permasalahan yang meliputi banyaknya jumlah komponen dan operasi kerjanya, sehingga selain ada kesulitan pemasangan juga kemungkinan terjadinya kesalahan pemasangan menjadi lebih besar. Selain mengakibatkan waktu yang dibutuhkan menjadi lebih lama dan biaya manufaktur menjadi besar. Berdasarkan hal tersebut, permasalahan yang dibahas dalam penelitian ini adalah: (1) Bagaimana memperbaiki rancangan sebuah produk boiler yang efisien dalam proses perakitannya ? (2) Bagaimana merancang proses produksi yang lebih efisien sehingga mampu menekan biaya manufaktur ? (3) Bagaimana mengaplikasikan DFMA untuk memperbaiki rancangan produk dengan fokus pada efisiensi proses perakitan dan pembuatannya ? (4) Bagaimana membuat urutan proses perakitan yang diperlukan untuk membuat satu unit boiler berdasarkan usulan rancangan yang baru ?

Tujuan Penelitian

Beberapa tujuan yang ingin dicapai dalam penelitian ini adalah: (1) Mengidentifikasi komponen yang dibutuhkan dalam merancang produk boiler. (2) Mendapatkan assembly efficiency untuk mengetahui kemampuan proses perakitan sebuah produk boiler. (3) Mengidentifikasi komponen yang dapat dieliminasi atau

dikombinasikan dengan mempertimbangkan kriteria sesuai dengan metode DFA . (4) Melakukan pengembangan produk boiler dengan mempertimbangkan proses pembuatan dan perakitan yang diperlukan. (5) Membuat urutan proses perakitan dengan konsep Assembly Sequence berdasarkan usulan rancangan yang baru (6) Menghitung biaya manufaktur dari desain proses yang lama dan yang baru.

Manfaat Penelitian

Adapun manfaat yang dapat diperoleh dari penelitian dini adalah: (1) Memberikan gambaran urutan proses perakitan produk boiler, (2) Meningkatkan efisiensi dan performansi sebuah produk, terutama pada saat pembuatan dan perakitan, sehingga biayanya menjadi minimal. (3) Dapat menjadi dasar dalam pengembangan produk untuk tipe yang lain guna meningkatkan daya saing perusahaan. (4) Dapat menjadi dasar pengembangan ilmu pengetahuan, terutama dalam hal perancangan suatu produk.

Ruang Lingkup Penelitian

Penelitian hanya dilakukan pada produk boiler dengan tipe kapasitas 3000 kg/jam, tekanan kerja 10 barg, terutama pada bagian instrumentasi pendukungnya di PT. Grand Kartech. Pembuatan desain didasarkan pada efisiensi perakitan dan kemudahan proses pembuatannya. Dengan asumsi: Waktu perakitan yang digunakan adalah waktu standard berdasarkan metode Boothroyd dan Dewhurst. Peralatan serta komponen yang dibutuhkan dalam proses perakitan telah tersedia selama proses perakitan berlangsung. Desain pebaikan untuk proses pembuatan dilakukan sesuai dengan kemampuan fasilitas perusahaan.

METODOLOGI PENELITIAN

Berikut ini metodologi dan penjabaran dari tahap-tahap penelitian yang dilakukan : 1. Perumusan Masalah dan Penetapan Tujuan Penelitian. Dalam tahap ini ditetapkan

rumusan masalah dan tujuan penelitian secara spesifik. Dimana tujuan dari penelitian ini adalah membuat design produk boiler berdasarkan ekspektasi konsumen dan analisa DFMA serta membuat Assembly Sequence.

2. Studi Pustaka. Pada tahapan ini peneliti mencari dan mempelajari literatur yang berkaitan dengan masalah perancangan dan pengembangan produk baru, yaitu konsep Design for Manufacture and Assembly serta Assembly Sequence. Selain itu peneliti juga mencari dan mengumpulkan informasi mengenai produk yang akan dirancang.

3. Tahap Spesifikasi Produk, Pada tahap ini dilakukan penerjemahan keinginan konsumen ke dalam bentuk spesifikasi produk secara riil.

4. Tahap Analisa Produk Awal. (a) Analisa DFA produk awal, Pada tahap ini dilakukan pengamatan terhadap komponen penyusun produk boiler yang nantinya berguna untuk melakukan perhitungan assembly efficiency index. (b) Perhitungan assembly efficiency produk awal, Berdasarkan pengamatan yang dilakukan, maka pada tahap ini dilakukan penghitungan assembly efficiency index. (c) Analisa DFM produk awal, Pada tahap ini dilakukan pengamatan terhadap biaya komponen, biaya perakitan dan biaya overhead yang nantinya berguna untuk menentukan biaya manufaktur satu unit produk boiler

5. Tahap Desain Produk Baru . (a) Pembuatan Desain Baru, Berdasar keinginan konsumen, maka dibuat design produk boiler yang baru dengan mengaplikasikan

Design for Assembly (DFA) dan Design for Manufacturing (DFM). (b) Analisa DFA produk baru, Seperti pada produk awal, pada tahap ini dilakukan pengamatan terhadap komponen penyusun boiler yang nantinya berguna untuk melakukan perhitungan assembly efficiency index yang baru. (c) Perhitungan assembly efficiency produk baru, Berdasarkan pengamatan yang dilakukan, maka pada tahap ini dilakukan penghitungan assembly efficiency index untuk produk yang baru. (d)Penentuan assembly sequence, Setelah diperoleh design terbaik, maka dilanjutkan dengan pembuatan assembly sequence dengan tujuan untuk menentukan urutan proses perakitan yang paling optimal (e)Analisa DFM produk baru, Seperti pada produk awal, pada tahap ini dilakukan pengamatan terhadap biaya komponen, biaya perakitan dan biaya overhead yang nantinya berguna untuk menentukan biaya manufaktur satu unit produk boiler yang baru (f)Pertimbangan faktor lain, Pertimbangan pengaruh keputusan DFM terhadap faktor lain, seperti faktor kualitas dan biaya pengembangan produk baru

6. Tahap Validasi Design. Pada tahap ini dilakukan validasi terhadap design yang telah dibuat, untuk mengetahui apakah produk tersebut dapat diproduksi dan apakah biaya yang ditimbulkannya juga lebih minimal. Validasi design dilakukan dengan cara brain storming dengan pihak pimpinan perusahaan dan membandingkan hasil design baru dengan design lama. Design baru dikatakan valid dan bisa dijadikan alternatif untuk perbaikan, apabila design baru lebih baik dari design lama, dilihat dari jumlah komponen pembentuknya, waktu dan biaya perakitannya, assembly efficiency index nya atau biaya manufaktur yang diperlukan untuk membuatnya. 7. Tahap Analisa dan Interpretasi,Pada tahap ini dilakukan analisa terhadap

pengolahan data yang telah dilakukan sehingga dapat ditarik kesimpulan dari penelitian yang telah dilakukan.

8. Tahap Penarikan Kesimpulan dan Saran Pada tahap ini akan dapat disimpulkan hasil dari penelitian yang telah dilakukan berdasarkan pada pengolahan data yang telah dilakukan. Sedangkan saran berisi tentang saran yang berguna bagi penelitian yang lebih lanjut.

Untuk memperjelas flowchart metode penelitian dapat terlihat pada gambar dibawah ini:

HASIL PENELITIAN

Pada gambar berikut akan ditampilkan gambar produk boiler tipe kapasitas 3000 kg/jam dengan tekanan kerja 10 barg :

Pada umumnya biaya perakitan terdiri atas biaya tenaga kerja dan biaya untuk alat yang digunakan selama proses perakitan. Pada penelitian ini biaya perakitan hanya terdiri dari biaya tenaga kerja karena pada saat perakitan tidak diperlukan alat secara khusus. Untuk biaya tenaga kerja perusahaan menetapkan untuk perakitan 1 unit boiler sebesar Rp 35.000,00/jam.

Jumlah total komponen penyusun boiler sebanyak 1107 komponen, dengan proses perakitan menggunakan welding, screw, bolt, nut, washer dan rivet. Usaha mengurangi komponen baik dengan cara mengeliminasi atau dengan menggabungkan komponen yang satu dengan yang lainnya, diperlukan identifikasi komponen. Sesuai konsep DFA maka tiap komponen diperiksa apakah memenuhi ketiga kriteria sebagai minimum part secara teori. Jika tidak maka komponen tersebut dapat dieliminasi atau digabung dengan komponen lain.

Setelah melakukan input data pada software DFA berupa identitas, dimensi komponen, handling difficulties, insertion difficulties, metode perakitan maka pada salah satu report yang dihasilkan software DFA yaitu pada exxecutive summary DFA,

Perumusan Masalah Identifikasi Tujuan Penelitian Studi Pustaka Observasi Lapangan Spesifikasi Produk

Analisa DFA Desain Awal 1. Analisa DFA Produk Awal - jumlah komponen - waktu perakitan - biaya perakitan 2. Penghitungan assembly efficiecny produk awal Tahap Perumusan

Masalah dan Penelitian

Tahap Penelitian Awal

- Pembuatan desain baru - Analisa DFA produk baru - Penghitungan Assembly Efficiency - Pembuatan Assembly Sequence

Analisa DFM Desain Awal dari segi : 1. biaya komponen beli (harga) atau buat (material,proses,setup,alat) 2. biaya perakitan (tenaga kerja, material, alat) 3. biaya overhead (rate)

Analisa dan Interpretasi

Kesimpulan dan Saran Tahap Analisa dan

Kesimpulan Ya Ada penghematan / improvement ? Tidak Tahap Desain Produk Baru - redesain material komponen - redesain metode proses - Analisa DFM produk baru - Penghitungan biaya manufaktur - Pertimbangan faktor lain

dapat diketahui bahwa jumlah part minimum secara teori adalah 621 komponen. Hal ini berarti terdapat 486 komponen yang dapat dieliminasi atau digabungkan secara teori.

Software DFA memberikan saran perbaikan untuk melakukan rancang ulang sehingga didapatkan rancangan yang lebih efisien dalam proses perakitannya. Pada saran perbaikan (suggestion for redesign) komponen-komponen akan ditampilkan secara terpisah berdasarkan alasan mengapa diperlukan rancang ulang terhadap komponen tersebut.

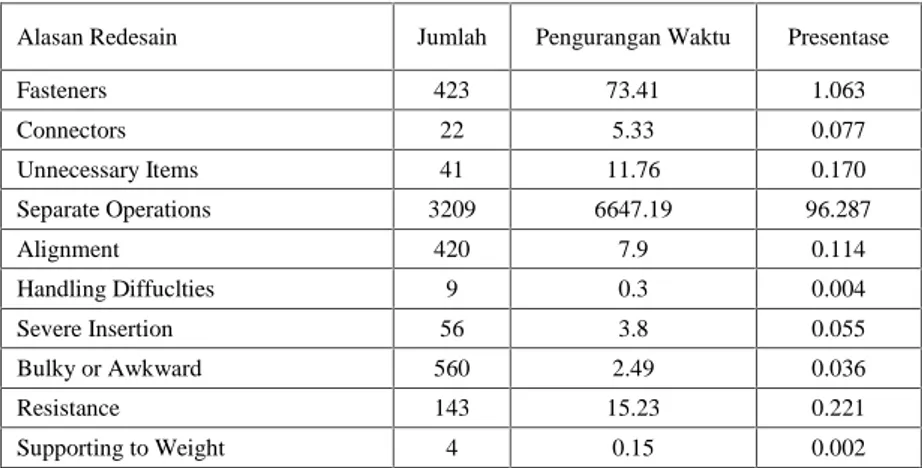

Berikut ini adalah tabel jenis komponen yang harus diperhatikan dalam melakukan rancang ulang:

Tabel 1. Saran perbaikan untuk redesign

Alasan Redesain Jumlah Pengurangan Waktu Presentase

Fasteners 423 73.41 1.063 Connectors 22 5.33 0.077 Unnecessary Items 41 11.76 0.170 Separate Operations 3209 6647.19 96.287 Alignment 420 7.9 0.114 Handling Diffuclties 9 0.3 0.004 Severe Insertion 56 3.8 0.055 Bulky or Awkward 560 2.49 0.036 Resistance 143 15.23 0.221 Supporting to Weight 4 0.15 0.002

Termasuk dalam suggestion for redesign adalah komponen-komponen sebagai berikut : 1. Komponen jenis fasteners, sebagai pengencang contohnya screw, bolt, nut, washer. 2. Komponen yang merupakan connectors, berfungsi hanya sebagai penyambung..

Contohnya adalah sambungan cerobong.

3. Komponen yang tidak memenuhi minimum part criteria / unnecessary items. Contoh komponen yang termasuk adalah mounting strip.

4. Separate operation, yang termasuk operasi ini adalah operasi pengelasan. 5. Komponen yang mengalami kesulitan saat memegang (handling difficulties).

6. Komponen Bulky or awkward, yaitu komponen yang terlalu berat, membutuhkan dua tangan pada saat memegang, Contohnya adalah separator.

7. Komponen yang mengalami kesulitan dalam perakitan (insertion difficulties). Terdapat enam jenis kesulitan yang dapat dianalisa yaitu : (a)Allignment, yaitu kesulitan yang dialami karena pada saat perakitan memerlukan orientasi untuk memposisikan secara lurus bagian yang akan dirakit. Contoh perakitan yang mengalami alignment adalah perakitan fasteners. (b) Holding down, yaitu kesulitan yang dialami karena pada saat perakitan memerlukan penekanan. Tidak ada komponen yang memerlukan holding down ketika dirakit dengan komponen lainnya. (c) Resistance, yaitu kesulitan dalam perakitan akibat adanya penahan. Contohnya pada proses sebelum pengencangan fastener. (d). Access & Vision, yaitu kesulitan yang terjadi pada proses perakitan karena lokasi perakitan sulit dijangkau. (e) Severe Insertion yaitu kesulitan yang dialami karena pada saat perakitan membutuhkan waktu lebih akibat sifat komponen yang sulit untuk ditempatkan pada lokasi perakitan. Contohnya adalah penyangga platform. (f.) Regrasp yaitu kesulitan akibat pada saat perakitan membutuhkan pemegangan ulang. Tidak ada perakitan komponen boiler dengan kesulitan seperti ini. (g). Support to weight yaitu kesulitan pada proses perakitan karena membutuhkan kekuatan yang lebih besar karena

komponen yang cukup berat. Contohnya adalah tube plate, platform, dan yang lainnya.

Kemudian dikembangkan usulan perbaikan design berdasarkan jumlah komponen, proses operasi dan presentase waktu yang dapat dikurangi dari design lama.

Rancangan Perbaikan

Hasil dari suggestion for redesign digunakan sebagai dasar pembuatan rancangan perbaikan. Hasil rancangan perbaikan nantinya terdiri dari tiga design yang diharapkan dapat menaikkan performansi dari proses perakitan. Konsep dasar perbaikan rancangan tersebut harus memenuhi pertimbangan dari konsep dasar DFA sebagai berikut: (1) Pertimbangan untuk menghilangkan beberapa komponen atau menggabungkan komponen-komponen yang memiliki nilai “0” untuk jumlah part secara teoritis. (2) Mengurangi proses penguliran atau mengubah proses penguliran dengan dengan proses lain seperti snap fit, press fit, atau riveting yang memakan waktu proses lebih singkat. (3) Menggabungkan komponen-komponen yang hanya sebagai penghubung atau connectors atau merancang ulang struktur produk. (4) Mengurangi operasi-operasi terpisah dan menghilangkan operasi yang tidak memberikan nilai tambah. (5) Mengurangi proses orientasi ulang, karena memakan waktu yang lama.

Berdasarkan pertimbangan diatas maka yang bisa dilakukan untuk rancangan perbaikan adalah sebagai berikut :(1)Menghilangkan komponen yang tidak memberikan nilai tambah pada prosesnya (2)Mengurangi jumlah dan variasi fasteners yang digunakan, dengan tujuan agar mempermudah dalam mencari maupun menggunakan fasteners yang diperlukan. (3)Mengurangi komponen fasteners jenis washer dengan menggunakan jenis fasteners yang merupakan gabungan antara washer dan nut.

Masing-masing rancangan perbaikan memiliki fokus perbaikan yang berbeda selain ketiga perbaikan tersebut. Untuk design yang pertama (chimney) dan yang kedua (feed water line) akan fokus pada pengurangan material dan operasi yang kurang memberikan nilai tambah, sedangkan untuk rancangan ketiga (ladder) akan menitikberatkan pada pengurangan jumlah komponen terutama jenis fasteners. Berikut ini adalah penjelasan mengenai masing-masing design :

a. Design Pertama - Chimney

Komponen cerobong (chimney) merupakan komponen yang terkait dengan proses pembuangan udara hasil pembakaran. Ide redesain muncul ketika melihat boiler sejenis mengaplikasikan bentuk cerobong di atas boiler, bukan berdiri sendiri dengan support dan connection. Setelah ditelusuri dan diteliti lebih jauh mengenai kapasitas boiler, jarak dari burner, volume dan space untuk dudukannya ternyata tidak tersedia dengan cukup.

Alternatif berikutnya adalah meminimalkan jumlah komponen yang bersifat sebagai connector atau penghubung :

1. Menghilangkan flange connection antara back chamber-chimney (Q6, AH5) 2. Menghilangkan flange connection antar connector chimney (AH5)

3. Mengurangi flange connection antar sub bagian chimney (AH5)

Perubahan yang terjadi akibat redesign ini adalah : pengurangan komponen sambungan flange back chamber-chimney (2 unit), antar connector chimney (2 unit) dan antar sub bagian chimney (4 unit) pengurangan operasi pembuatan flange (8x), pengurangan komponen mur dan baut penyambung antar flange (Q16, Q17) (6+6+8+8 = 28 set),

pengurangan operasi pemasangan mur dan baut pada flange (28 set), pengurangan operasi pengelasan sambungan chimney pipe-flange (4x)

b. Design Kedua– Feed Water Line Support

Komponen dudukan pompa (feed water line support) tidak termasuk bagian yang bertekanan, sehingga tidak harus mengikuti standar fabrikasi ASME. Sehingga bisa dilakukan penggantian bentuk materialnya

1. Penggantian komponen U1 Channel UNP 6 mm dengan plate SA36 10 mm 2. Menghilangkan U15 Support plate

Perubahan yang terjadi akibat redesign ini adalah : pengurangan operasi pengelasan channel-channel (2*(300-150)*2=300mm), penambahan operasi pengelasan plate-plate (4*75 = 300mm), pengurangan komponen support plate

c. Design Ketiga – Ladder

Komponen tangga dan paltform bukan bagian boiler yang bertekanan, sehingga tidak harus mengikuti standar fabrikasi ASME. Sehingga bisa dilakukan penggantian sambungan dengan threaded operation menjadi welding operation.

Perubahan yang terjadi akibat redesign ini adalah : Pengurangan threaded operation (32x), pengurangan bor/drill operation pada T1 Frame (8*2=16x), T3 Front Platform Support (4*2=8x), dan T4 Rear Platform Support (4*2=8x), Penghilangan komponen T8 Mounting Strip 1 (4 unit), Pengurangan bor/drill operation pada T9 Mounting Strip 2 (2*2=4x), Penambahan ukuran plate T9 Mounting Strip 2 (200+50=250 mm), Penghilangan komponen T9 Mounting Strip 3 (2 unit), Pengurangan operasi pembuatan Mounting Strip (4+2=6 unit), Pengurangan komponen T14 Base Plate (6 unit) & T15 Base Plate (2 unit), Pengurangan komponen T16 Bolt & T17 Nut (44 set)

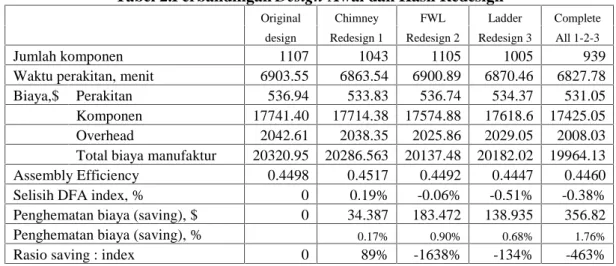

Analisa Perbandingan Design Awal dan Hasil Redesign

Kemampuan redesign yang telah dibuat bisa diketahui dengan melakukan perbandingan antara hasil redesign dengan design awal. Parameter yang diperbandingkan adalah jumlah komponen, waktu perakitan, biaya serta assembly efficiency.

Tabel 2.Perbandingan Design Awal dan Hasil Redesign

Original Chimney FWL Ladder Complete

design Redesign 1 Redesign 2 Redesign 3 All 1-2-3

Jumlah komponen 1107 1043 1105 1005 939

Waktu perakitan, menit 6903.55 6863.54 6900.89 6870.46 6827.78

Biaya,$ Perakitan 536.94 533.83 536.74 534.37 531.05

Komponen 17741.40 17714.38 17574.88 17618.6 17425.05

Overhead 2042.61 2038.35 2025.86 2029.05 2008.03

Total biaya manufaktur 20320.95 20286.563 20137.48 20182.02 19964.13

Assembly Efficiency 0.4498 0.4517 0.4492 0.4447 0.4460

Selisih DFA index, % 0 0.19% -0.06% -0.51% -0.38%

Penghematan biaya (saving), $ 0 34.387 183.472 138.935 356.82

Penghematan biaya (saving), % 0.17% 0.90% 0.68% 1.76%

Perbandingan Jumlah Komponen 850 900 950 1000 1050 1100 1150 1 2 3 4 5 Jumlah komponen

Perbandingan Waktu Perakitan

6780 6800 6820 6840 6860 6880 6900 6920 1 2 3 4 5

Waktu perakitan, menit

Perbandingan jumlah komponen. Perbandingan waktu perakitan

Perbandingan Total Biaya Manufaktur

19700 19800 19900 20000 20100 20200 20300 20400 1 2 3 4 5

Total biaya manuf aktur

Perbandingan Assembly Efficiency

0.4400 0.4420 0.4440 0.4460 0.4480 0.4500 0.4520 0.4540 1 2 3 4 5 Assembly Ef f iciency

Perbandingan Biaya Manufaktur Perbandingan Assembly Efficiency

Perubahan Index dan Biaya

-0.01 -0.005 0 0.005 0.01 0.015 0.02 1 2 3 4 5 Selisih Index, % Saving, %

Perbandingan selisih index dengan penghematan biaya

Assembly sequence untuk boiler ini secara garis besar bisa diperhatikan sebagai berikut (1) MEMASANG FIRE BOX (2)FURNACE (3)EXPLOSION PIPE (4) FIRE CONTROL (5) SHELL BOILER BODY (6) MANHOLE (7) HANDHOLE (8) FLANGE (9) LIFTING LUG (10) TUBE PLATE (11) SEPARATOR (12) GUSSET STAY (13) STAY BAR (14) TUBE (15) LONG STAY (16) SADDLE (17) FRONT CHAMBER (18) BACK CHAMBER (19 FURNACE COVER (20) REFRACTORY (21) INSULATION (22) FEED WATER LINE (23) FEED WATER PUMP (24) LOW WATER ELECTRODE (25) WATER LEVEL CONTROL (26) CONTROL PANEL (27) BURNER (28) BLOW DOWN (29) SAFETY VALVE (30) AIR VENT (31) MAIN STEAM (32) PRESSURE CONTROL (33) LADDER & PLATFORM (34) NAME PLATE (35) CHIMNEY

KESIMPULAN

Jumlah komponen produk boiler berkurang yaitu untuk design awal = 1107 komponen, redesign 1 = 1043 komponen, redesign 2 = 1105 komponen, redesign 3 = 1005 komponen dan sebesar 939 komponen untuk hasil gabungannya.

Dengan menggunakan konsep software DFMA nilai assembly efficiency dari design awal dan semua hasil redesign relatif sama yaitu sebesar 0.5, perubahan yang terjadi tidak signifikan, namun memberikan dampak penurunan pada biaya manufakturnya.

Aplikasi konsep DFMA juga dapat menurunkan waktu perakitan dari design awal membutuhkan waktu 6903.55 menit, berkurang menjadi 6863.54 menit untuk redesign dan 6900.89 untuk hasil redesign kedua. Sedangkan untuk hasil redesign ketiga sebesar 6870.46 menit dan sebesar 6827.78 untuk kombinasi ketiganya.

Pengaruh dari berkurangnya waktu perakitan adalah penurunan biaya perakitan. Dengan menggunakan konsep DFMA telah diperoleh informasi penghematan total biaya manufaktur 0,9 – 1,76% dari design awal sebesar $20320.95 menjadi $20286.563 untuk hasil redesign pertama, $20137.48 untuk hasil redesign kedua, $20182.02 untuk hasil redesign ketiga dan sebesar $19964.13 untuk kombinasi ketiganya.

DAFTAR PUSTAKA

Boothroyd, G. and P. Dewhurst (2002). Product Design for Assembly. Wakefield, Boothroyd Dewhurst, Inc.

Boothroyd, G. and P. Dewhurst (2002). Product Design for Assembly. Wakefield, Boothroyd Dewhurst, Inc.

Jack Raplee (1999). DFMA to RP, ASAP, Mechanical Engineering. New York: Sep 1999.Vol.121, Iss. 9; pg. 72, , ProQuest Information and Learning Company P F Bariani, G A Berti, G Lucchetta A combined DFMA and TRIZ approach to

the simplification of product structure. Part B : Journal of engineering

manufacture. London: 2004 Vol.218, Iss. 8; pg. 1023

Magrab , Edward. B. (1997). Integrated Product and Process Design and

Development. CRC Press, Boca Raton New York .

Otto, Kevin. and Wood, Kristin (2001).Product Design. Prentice Hall.

Ulrich , K.T. dan S.D. Epinger (2001). Perancangan dan Pengembangan Produk. Salemba Teknika.

Santoso, Edi (2003). Aplikasi Design For Assembly Dan Penentuan Assembly Sequence Pada Perancangan Produk Sepeda Anak. Tugas Akhir Jurusan Teknik Industri ITS.

Wahyu C, Ashshaadiqah (2003). Analisa Perancangan Produk Sepeda Anak dengan pendekatan konsep Design For Manufacture . Tugas Akhir Jurusan Teknik Industri ITS

Taufan, Muhammad (2005). Aplikasi Konsep Design For Assembly (DFA) Pada Pengembangan Produk Industri Karoseri. Tugas Akhir Jurusan Teknik Industri ITS.

Rahmat Dinata, Andi (2005). Aplikasi Konsep Design For Manufacture (DFM) Pada Pengembangan Produk Industri Karoseri. Tugas Akhir Jurusan Teknik Industri ITS