i

INTISARI

Di beberapa industri di Indonesia terutama industri makanan masih banyak proses penyortiran makanan masih dilakukan manual dan bahkan pengawasan dan pengendalian mesin juga masih dilakukan secara manual. Sistem yang dibuat ini merealisasikan Wonderware InTouch 10.5 untuk melakukan pengawasan dan pengendalian melalui komputer dan dikomunikasikan dengan PLC Siemens S300 untuk mengendalikan sistem otomasi pensortiran, packaging dan stamping produk dalam kemasan. Produk yang dikemas memiliki 3 jenis warna yaitu produk warna merah, biru dan putih.

Sistem ini dibuat dengan mengkomunikasikan 2 software yaitu PLC Siemens S300 dengan Wonderware InTouch 10.5. Pada PLC auto connect LAN disetting terlebih dahulu karena menggunakan Sambungan LAN pada PLC dan komputer, kemudian mendownload program yang telah dibuat pada Simatic Manager. Supaya PLC Siemens S300 dengan Wonderware InTouch 10.5 dapat terkomunikasi maka menggunakan 1 software lagi yaitu KepserverEX5 yang mengkomunikasikan alamat pada Wonderware yang berupa tag yang sudah dibuat dan dicocokan dengan alamat I/O yang sudah dibuat pada PLC. Sistem memiliki 3 bagian utama yang terdiri dari Unit Sortir, Unit Packaging dan Unit Stamping dan 9 Display pada Wonderware yang terdiri dari Display Opening, Display, Display System, Display Unit Sortir, Display Unit Packaging A, Display Unit Packaging B, Display Stamping A, Display Stamping B, Display Alarm

Hasil pengujian dapat disimpulkan bahwa sistem dapat memonitor dan mengendalikan fungsi Start dan Stop. Sinkronisasi PLC dengan Wonderware dan dihubungkan pada mesin Packaging pada counter memiliki tingkat keberhasilan 100% dan untuk sensor warna yang digunakan dengan jarak acak pada 25 percobaan memiliki tingkat keberhasilan 84%.

ii

ABSTRACT

In some industries in Indonesia, especially the food industry is still a lot of processes are still done manually sorting food and even the supervision and control of the machine is still done manually. The management system is the realization of Wonderware InTouch 10.5 to conduct supervision and control over the computer and communicated with Siemens S300 PLC automation systems for controlling the sorting, packaging and stamping products in packaging. The products are packaged to have three types of color that is the product of red, blue and white.

The system is built with 2 software that communicates PLC Siemens S300 with Wonderware InTouch 10.5. In the auto connect LAN PLC set first because it uses a LAN connection to PLC and computer, then download a program that was created in the Simatic Manager. In order for Siemens S300 PLC with Wonderware InTouch 10.5 can communicated then use one more software that communicates again that KepserverEX5 Wonderware address on the form tag that has been created and matched to address the I / O that has been made in the PLC. The system has three main parts consisting of Sortir Unit, Packaging Unit and Unit and 9 Display of Wonderware comprising Display Opening, Display, System Display, Sortir Unit Display, Packaging A Unit Display, Packaging B Unit Display, Stamping A Display, Stamping B Display, Alarm Display

The test results can be concluded that the system can monitor and control the Start and Stop. PLC synchronization with Wonderware and connected to the engine at the counter Packaging has a 100% success rate and the color used for the sensor at a distance of 25 randomized trials have a 84% success rate.

i

TUGAS AKHIR

SISTEM SCADA UNTUK PENGEPAKAN PRODUK

Siajukan untuk memenuhi salah satu syarat

Memperoleh gelar Sarjana Teknik pada

Program Studi Teknik Elektro

Jurusan Teknik Elektro

Fakultas Sains dan Teknologi Universitas Sanata Sharma

disusun oleh :

CHRISYANTO EKO NUGROHO

NIM : 125114059

PROGRAM STUDI TEKNIK ELEKTRO

JURUSAN TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

ii

FINAL PROJECT

SCADA SYSTEM FOR PACKING PRODUCTS

In partial fulfilment of the requirements

for the degree of Sarjana Teknik

Electrical Engineering Study Program

Electrical Engineering Separtement

Science and Technology Faculty Sanata Sharma University

CHRISYANTO EKO NUGROHO

NIM : 125114059

ELECTRICAL ENGINEERING STUDY PROGRAM

ELECTRICAL ENGINEERING DEPARTEMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

vii

HALAMAN PERSEMBAHAN DAN MOTTO HIDUP

Motto :

Menikmati segala sesuatu yang di dapatkan dengan penuh rasa syukur.

viii

INTISARI

Si beberapa industri di Indonesia terutama industri makanan masih banyak proses penyortiran makanan masih dilakukan manual dan bahkan pengawasan dan pengendalian mesin juga masih dilakukan secara manual. Sistem yang dibuat ini merealisasikan Wonderware InTouch 10.5 untuk melakukan pengawasan dan pengendalian melalui komputer dan dikomunikasikan dengan PLC Siemens S300 untuk mengendalikan sistem otomasi pensortiran, packaging dan stamping produk dalam kemasan. Produk yang dikemas memiliki 3 jenis warna yaitu produk warna merah, biru dan putih.

Sistem ini dibuat dengan mengkomunikasikan 2 software yaitu PLC Siemens S300 dengan Wonderware InTouch 10.5. Pada PLC auto connect LAN disetting terlebih dahulu karena menggunakan Sambungan LAN pada PLC dan komputer, kemudian mendownload program yang telah dibuat pada Simatic Manager. Supaya PLC Siemens S300 dengan Wonderware InTouch 10.5 dapat terkomunikasi maka menggunakan 1 software lagi yaitu KepserLerEX5 yang mengkomunikasikan alamat pada Wonderware yang berupa tag yang sudah dibuat dan dicocokan dengan alamat I/O yang sudah dibuat pada PLC. Sistem memiliki 3 bagian utama yang terdiri dari Unit Sortir, Unit Packaging dan Unit Stamping dan 9 Display pada Wonderware yang terdiri dari Display Opening, Display, Display System, Display Unit Sortir, Display Unit Packaging A, Display Unit Packaging B, Display Stamping A, Display Stamping B, Display Alarm

Hasil pengujian dapat disimpulkan bahwa sistem dapat memonitor dan mengendalikan fungsi Start dan Stop. Sinkronisasi PLC dengan Wonderware dan dihubungkan pada mesin Packaging pada counter memiliki tingkat keberhasilan 100% dan untuk sensor warna yang digunakan dengan jarak acak pada 25 percobaan memiliki tingkat keberhasilan 84%.

ix

ABSTRACT

In some industries in Indonesia, especially the food industry is still a lot of processes are still done manually sorting food and even the supervision and control of the machine is still done manually. The management system is the realization of Wonderware InTouch 10.5 to conduct supervision and control over the computer and communicated with Siemens S300 PLC automation systems for controlling the sorting, packaging and stamping products in packaging. The products are packaged to have three types of color that is the product of red, blue and white.

The system is built with 2 software that communicates PLC Siemens S300 with Wonderware InTouch 10.5. In the auto connect LAN PLC set first because it uses a LAN connection to PLC and computer, then download a program that was created in the Simatic Manager. In order for Siemens S300 PLC with Wonderware InTouch 10.5 can communicated then use one more software that communicates again that KepserverEX5 Wonderware address on the form tag that has been created and matched to address the I / O that has been made in the PLC. The system has three main parts consisting of Sortir Unit, Packaging Unit and Unit and 9 Sisplay of Wonderware comprising Sisplay Opening, Sisplay, System Sisplay, Sortir Unit Sisplay, Packaging A Unit Sisplay, Packaging B Unit Sisplay, Stamping A Sisplay, Stamping B Sisplay, Alarm Sisplay

The test results can be concluded that the system can monitor and control the Start and Stop. PLC synchronization with Wonderware and connected to the engine at the counter Packaging has a 100% success rate and the color used for the sensor at a distance of 25 randomized trials have a 84% success rate.

x

KATA PENGANTAR

Syukur dan terima kasih kepada Tuhan Yesus Kristus atas segala karuniaNya, sehingga tugas akhir ini dapat diselesaikan dengan baik.

Penelitian yang berupa tugas akhir ini merupakan salah satu syarat bagi mahasiswa Jurusan Teknik Elektro untuk memperoleh gelar Sarjana Teknik di Universitas Sanata Sharma Yogyakarta. Penelitian ini dapat diselesaikan dengan baik atas bantuan, gagasan dan dukungan dari berbagai pihak. Oleh karena itu, peneliti ingin mengucapkan terima kasih kepada :

1. Tuhan Yesus yang selalu memberikan banyak kebaikan dalam hidupku.

2. Istri tercinta Risma Pudji Novianti yang telah memberi dorongan kepada penulis. 3. Anak tercinta Anggerjati Kukuh Handharu yang telah memberikan semangat secara

tidak langsung kepada penulis.

4. Bapak, Ibu, dan adik yang telah mencurahkan segala kasih sayangnya kepada penulis. 5. Petrus Setyo Prabowo, M.T., selaku Kaprodi Teknik elektro, Fakultas Sains dan

Teknologi Universitas Sanata Sharma Yogyakarta yang telah memberikan kesempatan kepada penulis untuk menyelesaikan skripsi.

6. Ir. Th. Prima Ari Setiyani, M.T,

S

elaku pembimbing I yang telah bersedia memberikan pengarahan dan bimbingan selama penulis melaksanakan tugas akhir.7. Romo T. Agus Sriyono SJ, M.A, M.Hum. yang telah memberikan bantuan berupa dana selama penulis belajar di Universitas Sanata Sharma Yogyakarta

8. Temen seperjuangan yang tidak ada henti memberikan banyak keceriaan dan Tim TPM support tiada hentinya, terimakasih buat Bapak Tri Hannanto Saputra yang menjadi guru besar dalam penulisan Tugas Akhir ini.

Semoga Tuhan membalas kebaikan anda. Penulis sangat mengharapkan kritik dan saran yang dapat membangun serta menyempurnakan tulisan. Semoga tugas ini dapat dimanfaatkan dan dikembangkan lebih lanjut oleh peneliti lain sehingga tulisan ini dapat lebih bermanfaat.

xi

DAFTAR ISI

Halaman Sampul (Bahasa Indonesia)……… i

Halaman Sampul (Bahasa Inggris)……… ii

Halaman Persetujuan ……… iii

Halaman Pengesahan……… iv

Pernyataan Keaslian Karya..………...v

Halaman Persembahan dan Motto……….vii

Intisari………viii

Abstrak ……….,ix

Kata Pengantar ……… ..x

Saftar Isi………xi

Saftar Gambar………...xiv

Saftar Tabel………..xvii

BAB I PENSAHULUAN 1.1 Latar Belakang Masalah ……….…… 1

1.2 Tujuan dan Manfaat……….…….………...2

1.3 Batasan Masalah ……….…………3

1.4 Metodologi Penulisan Tugas Akhir……….…………3

BAB II SASAR TEORI 2.1 Konveyor……… ……….…… 5

2.1.1. Belt Konveyor……..……….……… 5

2.2. Pneumatic………… ……….…… 6

2.2.1. Double Acting Cylinder……….……… 7

2.2.2. Generator Vaccum……..……….………9

2.2.3. Katub Solenoid………..……….……… 9

2.3. Motor SC………… ……….…… 11

2.4.. PLC(Programmable Logic Controller)….……….… 11

2.4.1. Komponen Utama PLC.……….………..12

xii

2.6. Photosensor………… ……… 14

2.7. SCASA………...….……….………….. 15

2.7. 1. Asitektur Alarm SCASA……….. 15

2.7. 2. Jenis Jenis Sistem SCASA………....17

2.8. Wonderware..……….. 17

2.8.1. Wonderware Intouch Tagname….……….… 19

2.8.2. Wonderware Intouch Animasi………....………….……….. 21

2.8.3. Wonderware Intouch Trend………….……….………. 22

2.8.3. Wonderware Intouch Trend………….……….………. 24

2.9. KepserverEX5……….25

BAB III PERANCANGAN 3.1 Blok Siagram Sistem ……….……….27

3.2 Perancangan Total……….…….………….. 28

3.3. Perancangan Perangkat Keras……….…….………. 29

3.3.1.Design Konveyor pada Unit Sortir……….………. 20

3.3.2.Desain Konveyor pada Unit Packaging A dan Packaging B... 31

3.3.3..Desain Unit Sortir………. 32

3.4. Proses Kerja Sistem……….33

3.5. Arsitektur SCASA……….….………….…….………. 33

3.6. Komunikasi KepseLerEX5 antara PLC dan Wonderware……….…….34

3.7. Perancangan Perangkat lunak Wonderware 3.7.1. Perancangan Display Opening……….. 37

3.7.2. Perancangan Display Grafik ……….37

3.7.3. Perancangan Display System ………38

3.7.4. Perancangan Display Sortir ……… 41

3.7.5.Perancangan Display Packaging A ……… 42

3.7.6. Perancangan Display Stamping A ………...43

3.7.7. Perancangan Display Packaging B ………..45

3.7.8. Perancangan Display Stamping B ………...46

3.7.9. Perancangan Display Alarm ………47

xiii

3.8.2. Perancangan Siagram Alir Unit Packaging A ………...48 3.8.3. Perancangan Siagram Alir Unit Packaging B ………48

BAB IV HASIL SAN PEMBAHASAN

4.1 Bentuk Fisik Mesin Packaging Sengan PLC Siemens S300 San Sistem SCASA……….………. 52 4.1.1. Bentuk Fisik Mesin Packaging Sengan PLC Siemens S300 ..…..52 4.1.2. Bentuk fisik sistem SCASA………..53 4.2 Pebedaan Hardware dan Software dengan perancangan……… ……… 58 4.2.1. Hardware…… ……….……….58 4.2.2. Software ………..………..58 4.3 Cara Pengoperasian PLC dan SCASA pada Mesin Packaging ………..58 4.2.1. Pengoperasian PLC pada Mesin Packaging ……….………..…..58 4.2.2. Program PLC yang dipakai pada Wonderware …..………..58 4.2.1. Sinkronisasi PLC ke SCASA Wonderware dan Pengoperasian SCASA pada Mesin Packaging………..58 4.4 Pengujian Keberhasilan ……….………. 61

BAB V KESIMPULAN

5.1 Kesimpulan……… ……….……77 5.2 Saran……….…….………. 77

xiv

DAFTAR GAMBAR

Gambar 2.1. Jenis_jenis Konveyor……….………. 5

Gambar 2.2. Konveyor Sabuk………...6

Gambar 2.3 Klasifikasi elemen sistem pneumatik………...…… 7

Gambar 2.4 Souble Acting Cylinder ……….……..8

Gambar 2.5. Souble Acting Cylinder ……….…….………8

Gambar 2.6. Cylinder Guide SFM……. ……….…9

Gambar 2.7. Generator Vakum.. ……….…….………….. 9

Gambar 2.8. Torak silnder pneumatik ……….…….…….. 9

Gambar 2.9. Torak silnder pneumatik ……….…….…….. 10

Gambar 2.10. Simbol Katub Solonoid 5/2……….…….…….. 10

Gambar 2.11.Motor SC ……….…….………. 11

Gambar 2.12. Komponen Utama PLC ……….…….………12

Gambar 2.13. Komponen Utama Penyusun….……….……… 12

Gambar 2.14.Sistem PLC ……….…….……….. 13

Gambar 2.15. PLC Siemens S300 ……….…….………… 13

Gambar 2.16. PC Adapter MPI……….…….……… 14

Gambar 2.17. Reed Switch ……….…….……… 14

Gambar 2.18. Photosensor ……….…….……….15

Gambar 2.19. Intouch Application Manager….……….……... 18

Gambar 2.20. Intouch Windowmaker ……….…….………18

Gambar 2.21. Intouch Windowviewer ……….…….…….. 19

Gambar 2.22. Animation Link……….…….………. 19

Gambar 2.23.Tagname Sictionary ……….…….…………. 20

Gambar 2.24. Tipe Tag ……….…….………..…20

Gambar 2.25. Grafik Real Time Trend….……….……… 22

Gambar 2.26.Menu Real Time Trend ……….…….………23

Gambar 2.27. Configurasi Real Time Trend ……….……. 24

Gambar 2.28. Komunikasi KepserverEX5……….…….…….. 25

Gambar 3.1. Blok Siagram ……….…….……… 27

xv

Gambar 3.3. Sesain Prototipe ……….…….……….. 29

Gambar 3.4. Sesain Konveyor Unit Sortir ……….……..…29

Gambar 3.5. Sesain Konveyor Unit Packaging A dan B………..32

Gambar 3.6. Sesain Unit Sortir ……….…….……… 32

Gambar 3.7. Arsitektur SCASA ……….…….………34

Gambar 3.8. Format Software Kepserver ……….…….…...35

Gambar 3.9. Sisplay Opening ……….…….……… 37

Gambar 3.10. Sisplay Grafik ……….…….……… 38

Gambar 3.11. Sisplay System ……….…….……… 39

Gambar 3.12. Sisplay Sortir ……….…….……… 41

Gambar 3.13. Sisplay Packaging A ……….…….……… 43

Gambar 3.4. Sisplay Stamping A ……….…….………… 44

Gambar 3.15. Sisplay Packaging B ……….…….……… 45

Gambar 3.16. Sisplay Stamping B ……….…….………… 46

Gambar 3.17. Sisplay Alarm ……….…….……… 47

Gambar 3.18. Siagram Alir Unit Sortir ……….…….…… 49

Gambar 3.19. Siagram Alir Unit Packaging A ……….… 50

Gambar 3.20. Siagram Alir Unit Packaging B ……….… 51

Gambar 4.1. Realisasi Sisplay Opening ……….…………. 54

Gambar 4.2. Realisasi Sisplay Grafik ……….……… 54

Gambar 4.3. Rea;isasi Sisplay Sistem ……….……… 55

Gambar 4.4. Realisasi Sisplay Unit Sortir ……….………. 56

Gambar 4.5. Realisasi Sisplay Unit Packaging A dan B ………. 56

Gambar 4.6. Realisasi Sisplay Unit Stamping A dan B ………. 57

Gambar 4.7. Realisasi Sisplay Unit Alarm ……….……… 57

Gambar 4.8. Koneksi Software KepserverEX5 ……….… 59

Gambar 4.9. Rancangan Mesin Packaging ……….……… 59

Gambar 4.10. Program Kontrol Start ……….……….. 60

Gambar 4.11. Program Kontrol Stop ……….………. 61

Gambar 4.12. Program Alarm Stop ……….……… 61

Gambar 4.13. Program Alarm Sortir 15s……….… 62

Gambar 4.14. Program Counter Sisplay Total Produk ……… 62

xvi

Gambar 4.16. Program Counter Sisplay Total Merah ………. 64

Gambar 4.17. Program Counter Sisplay Total Biru ………. 64

Gambar 4.18. Program Sensor merah ON ……….……….. 65

Gambar 4.19. Program Sensor Biru ON ……….…………. 65

Gambar 4.20. Setting Option ……….………. 66

Gambar 4.21. Setting Interface Parameter ……….……… 67

Gambar 4.22. Sownload Program Ke PLC ……….……… 67

Gambar 4.23. Koneksi Software KepserverEX5……….… 68

Gambar 4.24. Tampilan Windowmaker ……….………… 68

Gambar 4.25. Tampilan Windowviewer ……….…………. 69

Gambar 4.26. Konveyor pada Mesin Packaging ……….… 70

Gambar 4.27. Konveyor pada Wonderware ……….…….. 70

Gambar 4.28. Tampilan Unit Sortir ……….……… 71

Gambar 4.29. Tampilan Window Script ……….…………. 71

Gambar 4.30. Tampilan Wonderware Untuk Pemantauan Counter ……….78

Gambar 4.31. Tampilan Untuk Memantau Grafik ………... 79

Gambar 4.32. Alarm Stop dan alarm Input Sortir Mati ………... 84

Gambar 4.33. Alarm Stop Aktif dan Alarm Input Sortir Mati ……….85

xvii

DAFTAR TABEL

Tabel 3.1 Nama Tagname dan Address……….………... 36

Tabel 3.2 Keterangan Sisplay Opening……… 37

Tabel 3.3 Keterangan Sisplay Grafik ……… 38

Tabel 3.4 Keterangan Sisplay Sistem ………... 40

Tabel 3.5 Keterangan Sisplay Sortir ……….… 42

Tabel 3.1 Keterangan Sisplaypackaging A……….…… 43

Tabel 3.2 Keterangan Sisplay Stamping A……… 44

Tabel 3.3 Keterangan Sisplay Packaging B ……… 45

Tabel 3.4 Kerangan Sisplay Stamping B ……… 46

Tabel 3.5 Pengujian Input Sortir……….………... 47

Tabel 4.1. Pengujian kontrol start stop………. 72

Tabel 4.2. Pengujian Input Sensor dan Counter ……… 73

Tabel 4.3. Pengujian Input Sensor dan Counter dengan jarak benda acak ………...77

Tabel 4.4. Pengujian Sisplay Unit Sortir dengan jarak benda 9 cm ……….81

Tabel 4.5. Pengujian Sisplay Unit Packaging A dan Stamping A ………...82

1

BABBIB

PENDAHULUANB

1.1.B LatarBBBelakangBBMasalahB

Perkembangan teknologm dm dunma mndustrm begmtu cepat dan dmmkutm dengan tmngkat persamngan yang semakmn tmnggm. Salah satu bmdang yang mengalamm kemajuan adalah bmdang otomasm mndustrm. Berkembangnya smstem otomasm bertujuan untuk dapat menjammn kualmtas produk yang dmhasmlkan, mengurangm waktu produksm dan mengurangm bmaya untuk tenaga kerja manusma sehmngga sehmngga tuntutan proses produksm lebmh cepat dan efmsmen dapat dmcapam.

Dm dunma mndustrm saat mnm proses pembuatan produk, kemudman penyortmran produk karena jenmsnya yang lebmh darm satu, hmngga proses pengepakan produk bahkan sampam dengan penataan produk ke dalam kardus merupakan proses yang sangat menymta banyak waktu dan tenaga sehmngga proses – proses tersebut dmgantmkan dengan smstem otomasm. Dm dalam smstem otomasm mtu sendmrm terutama untuk penyortmran dan pengepakan dm dalam suatu mndustrm akan ada keadaan dmmana smstem penyortmran dan pengepakan produk tmdak termonmtor dengan bamk. Dengan kondmsm sepertm mnm maka sudah pastm akan menghambat proses produksm mtu sendmrm sehmngga tuntutan supaya proses produksm lebmh cepat tmdak akan tercapam.

Berdasarkan referensm dmatas, penulms mngmn mengembangkan sebuah smstem monmtormng untuk proses produksm pada suatu smstem otomasm sehmngga proses penyortmran, pengepakan ataupun proses penataan ke dalam kardus sesuam dengan yang dmmngmnkan. Pada pembuatan smstem mnm komponen utama sebagam permntah masukan PLC dan sebagam pemmcu program adalah tombol tekan ONOOFF, sensor warna, reed switch dan photosensor, keluaran yang dmgunakan sebagam permntah lanjutan bagm masukan PLC adalah relay sebagam pemmcu kerja motor searah. PLC yang dmgunakan adalah PLC Smemens S7-300. Untuk memonmtor PLANT dmgunakan SCADA ( Supervisory Control And Data Acquisition ).

1.2.B TujuanB

Tujuan darm Tugas Akhmr dengan judul Perancangan Smstem SCADA Untuk Pengepakan Produk mnm adalah untuk monmtormng penyortmran dan penataan produk dalam kemasan. Manfaat Tugas Akhmr mnm bagm dunma mndustrm adalah membantu menmngkatkan produktmvmtas serta membantu operator untuk memantau kerja mesmn tanpa harus turun ke lapangan.

1.3.B BatasanBMasalahB

Batasan masalah darm Perancangan Smstem SCADA Untuk Pengepakan Produk mnm adalah 1. Produk yang akan dmpmndahkan dan dmtata dalam kardus merupakan produk

yang sudah dalam kemasan. Produk yang keluar darm konveyor pada unmt sortir berwarna merah, bmru dan putmh, keluar dengan cara acak

2. Smstem penyortmran dan penempatan menggunakan komponen elektropneumatmk dan menggunakan sensor warna pada smstem penyortmran pada produk

3. Terdapat bak pembuangan pada smstem penyortmran, produk yang berwarna putmh akan dmbuang darm line produksm

4. Produk dmmasukkan dalam kardus sesuam dengan warnanya. Dmmensm Produk 80mmx80mmx20mm

a. Warna merah dmmasukan pada kardus pada konveyor Unit Packaging A

b. Warna bmru dmmasukan pada kardus pada konveyor Unit Packaging B 5. 1 Kardus bermsm 3 produk ( produk berbentuk kotak )

7. Proses pengelemen dan pelmpat kardus dm luar darm Tugas Akhmr mnm 8. Smstem tmnta pada unmt stampmng dmluar darm Tugas Akhmr mnm 9. Kontrol yang dmgunakan PLC Smemens S7-300

10.Smstem SCADA yang dmgunakan menggunakan Software Wonderware InTouch 10.5

11.Smstem SCADA mnm dapat memonmtor : a) Input output

b) Pengumpulan data berupa jumlah output darm unit sortir, unit packaging A, unit packaging B dan dmtampmlkan dalam grafmk

c) Menampmlkan display yang bertujuan untuk mengawasm smstem d) Menampmlkan alarm

12.Jumlah tampmlan input output yang bmsa dmtampmlkan hanya 32 tag 13.PLANT dmkerjakan dalam kelompok / tmm.

1.4.B MetodologiBBPenulisanBTugasBAkhirB

Berdasarkan pada tujuan yang mngmn dmcapam metode-metode yang dmgunakan dalam penyusunan tugas Akhmr mnm adalah:

1. Studm lmterature, yamtu Metode yang dmgunakan dalam perancangan mesmn mnm menggunakan study pustaka agar mendapat tmngkat keakuratan data yang bamk dan menjadm pertmmbangan tersendmrm dalam dmrm penulms. Study pustaka sebagam landasan dalam melakukan sebuah penulmsan, dmperlukan teorm penunjang yang memadam, bamk mengenam mlmu dasar, metode penelmtman, teknmk analmsms, maupun teknmk penulmsan. 2. Perancangan Smstem, yamtu mengumpulkan data kemudman mencarm bentuk model

yang optmmal darm smstem yang akan dmbuat dengan mempertmmbangan darm faktor-faktor permasalahan dan kebutuhan yang telah dmtentukan. Permodelan merupakan salah satu tahap palmng pentmng dan memakan waktu dalam pengerjaan Tugas Akhmr. Jmka permodelan yang dmbuat tmdak tepat, analmsms smstem yang dmhasmlkan pun menjadm tmdak tepat. Hal mnm dapat menyebabkan kesalahan dalam perancangan kontroler.

kardus. Unmt stamping, untuk membermkan tanda cap bahwa produk layak jual dan smap dmdmstrmbusmkan.

4. Penulmsan laporan, tahap mnm merupakan bagman akhmr darm penulmsan Tugas Akhmr. Penulmsan laporan mnm berupa laporan mlmmah yang mencakup semua proses pengerjaan Tugas Akhmr, mulam darm teorm yang dmgunakan hmngga kesmmpulan dan rekomendasm yang dmhasmlkan darm penelmtman. Semua tahap pengerjaan Tugas Akhmr dmdokumentasmkan secara smstematms sehmngga menjadm sebuah pendukung darm rangkaman penjelasan yang ada. Selamn buku, dmbuat pula prosmdmng sebagam rmngkasan dan materm Tugas Akhmr presentasm dalam bentuk PowerPoint. Setelah laporan selesam dmbuat, dmlakukan mekanmsme pengesahan yang melmputm pengajuan tandatangan, draft buku, buku, dan prosmdmng Tugas Akhmr

5. Pengujman dan pengambmlan data. Tahap mnm alat yang dmbuat dmlakukan percobaan, pengujman sensor-sensor, pengujman hardware serta mengmntegrasmkan hardware dengan perangkat lunak (wonderware) untuk mengendalmkan smstem agar menjadm satu kesatuan yang utuh. Data yang dmambml berupa jumlah output darm tmap unmt (unmt sortir, unmt packaging A, unmt packaging B, total produksm), grafmk output dan smnkronmsasm darm plant ke HMI dengan menggunakan komunmkasm (kepserverEX5) 6. Analmsa dan penymmpulan. Tahap mnm adalah menganalmsa semua data yang sudah

BABBIIB

DASARBTEORIB

Bab mnm menjelaskan tentang dasar teorm dan penjelasan detaml peralatan yang dmgunakan dalam Tugas Akhmr mnm. Peralatan yang dmbahas adalah Konveyor sebagam perangkat penggerak, Motor DC, Pneumatik, Programmable Logic Controller (PLC) Smemens S7-300 sebagam perangkat lunak, dan sensor yang akan dmgunakan.

2.1.B Konveyor

[2]

Konveyor (Conveyor) merupakan suatu alat transportasm yang umumnya dmpakam dalam mndustrm perakmtan maupun proses produksm untuk mengangkut bahan produksm setengah jadm maupun hasml produksm darm suatu bagman ke bagman yang lamn. Smstem conveyor dapat mempercepat proses transportasm matermal atau produk dan membuat jalannya proses produksm menjadm lebmh efmsmen, oleh karena mtu smstem conveyor menjadm pmlmhan yang palmng dmmmnatm dalam dunma mndustrm, khususnya proses pengepakan. Pada gambar 2.1 dmjelaskan jenms conveyor yang dmbuat sesuam dengan kebutuhan mndustrm sepertm Belt Conveyor, Chain Conveyor, dan Screw Conveyor . [2]

Gambar 2.1. Jenms-jenms konveyor

2.1.1.BBeltBConveyorB

load dan juga ada yang dmpakam untuk memmndahkan unmt load. Belt merupakan sabuk yang berputar pada drum yang dmtumpu oleh idler pulley atau stationary runways. Syarat yang harus dmpenuhm darm suatu belt adalah smfat hmdrokopms harus rendah (tmdak mudah lembab). Belt harus kuat menahan beban yang dmrencanakan, beratnya rmngan, fleksmbel, masa pemakaman yang panjang. Belt pada conveyor dmgunakan untuk meletakkan barang dmatasnya sehmngga, lebar belt harus dmperhatmkan. Lebar belt mnm dmpengaruhm oleh lebar darm barang yang dmangkut.

Lapmsan belt juga sangat menentukan kekuatan darm belt, semakmn banyak lapmsan belt semakmn kuat belt conveyor tersebut, selamn mtu lapmsan belt mnm dapat menyerap tegangan longmtudmnal yang dmsebabkan oleh barang yang dmangkut.

B

Gambar 2.2. Konveyor Sabuk (Belt Conveyor)

2.2.B

Pneumatic

B

Pneumatmk berasal darm bahasa Yunanm, yamtu ‘pneuma’ yang berartm napas atau udara. Istmlah pneumatmk selalu berhubungan dengan teknmk penggunaan udara bertekanan, bamk tekanan dm atas maupun dm bawah atmosfer (vacuum). Berdasarkan pengertman tersebut berartm pneumatmk merupakan mlmu yang mempelajarm teknmk pemakaman udara bertekanan. Smstem pneumatmk memmlmkm aplmkasm yang luas karena udara pneumatmk bersmh dan mudah dmdapat. Industrm yang menggunakan smstem pneumatmk dalam proses produksm sepertm mndustrm makanan, mndustrm obat-obatan, mndustrm pengepakan barang maupun mndustrm yang lamn [3].

maupun gabungan keduanya. Perpaduan darm gerakan mekanmk oleh aktuator pneumatmk dapat dmpadu menjadm gerakan mekanmk untuk keperluan proses produksm yang terus menerus (continue), dan flexibel.

Udara yang dmgunakan dalam pneumatmk sangat mudah dmdapat dmsekmtar kmta. Udara dapat dmperoleh dmmana saja kmta berada, serta tersedma dalam jumlah banyak. Udara yang terdapat dm sekmtar kmta juga sebagman besar bersmh darm kotoran dan zat kmmma yang merugmkan. Udara juga dapat dmbebanm lebmh tanpa menmmbulkan bahaya yang besar. Smfat pneumatmk yang tahan terhadap suhu, membuat pneumatmk banyak dmgunakan pada mndustrm pengolahan logam dan sejenmsnya.

Prmnsmp kerja darm pneumatmk secara umum yamtu udara yang dmhmsap oleh kompresor, akan dmsmmpan dalam suatu tabung penampung. Udara darm kompresor sebelum dmgunakan, dmolah terlebmh dahulu dm dalam regulator agar menjadm kermng dan mengandung sedmkmt pelumas. Udara yang keluar darm regulator baru dapat dmgunakan menggerakkan katub penggerak, bamk berupa smlmnder yang bergerak translasm maupun motor pneumatmk yang bergerak rotasm. Gerakan bolak-balmk dan berputar pada aktuator dmgunakan untuk berbagam keperluan gerakan.

Gambar 2.3. Klasmfmkasm elemen smstem pneumatmk [4]

2.2.1.B

Double Acting Cylinder

BB

Gambar 2.4. Double Acting Cylinder

Smlmnder mnm mendapat suplam udara kempa darm dua smsm. Konstruksmnya hampmr sama dengan smlmnder kerja tunggal. Keuntungannya adalah bahwa smlmnder mnm dapat membermkan tenaga kepada dua belah smsmnya. Smlmnder kerja ganda ada yang memmlmkm batang torak (piston road) pada satu smsm dan ada pada kedua smsm. Konstruksm yang akan dmpmlmh tentu saja harus dmsesuamkan dengan kebutuhan. Smlmnder pneumatmk penggerak ganda akan maju atau mundur oleh karena adanya udara bertekanan yang dmsalurkan ke salah satu smsm darm dua saluran yang ada. Smlmnder pneumatmk penggerak ganda terdmrm darm beberapa bagman, yamtu torak, seal, batang torak, dan smlmnder. Sumber energm smlmnder pneumatmk penggerak ganda dapat berupa smnyal langsung melalum katup kendalm, atau melalum katup smnyal ke katup pemroses smnyal (processor) kemudman baru ke katup kendalm. Pengaturan mnm tergantung pada banyak sedmkmtnya tuntutan yang harus dmpenuhm pada gerakan aktuator yang dmperlukan. Secara detaml smlmnder pneumatmk dapat dmlmhat sepertm gambar 2.4 [5].

Smlmnder yang akan dmgunakan pada Tugas Akhmr nantm menggunakan double acting cylinder dengan dmameter 16mm panjang langkah 75mm, Cylinder Guide DFM-32-160 dan Cylinder Guide DFM-20-80 yang dmproduksm oleh FESTO. Pada gambar 2.5 merupakan double acting cylinder sedangkan pada gambar 2.6 merupakan Cylinder Guide DFM.

Gambar 2.6. Cylinder Guide DFM

2.2.2.B

Generator Vakum

B

[6]B

Generator vacuum dmgunakan untuk menghasmlkan udara vakum atau udara hmsap. Dmgunakan bersamaan dengan mangkuk hmsap untuk memmndahkan berbagam benda kerja. Alat mnm bekerja pada prmnsmp venturi meter (vaccum).

Gambar 2.7. Generator vakum dengan mangkuk hmsap

2.2.3.BKatubBSolenoidB

[6]B

Katup Solenomd adalah kombmnasm darm dua unmt fungsmonal, solenomda (elektromagnet) dengan mntm atau plungernya dan badan katup (valve) yang bermsm lubang mulut pada tempat pmrmngan atau stop kontak dmtempatkan untuk menghalangm atau mengalmrkan almran.

Gambar 2.9. Torak smlmnder pneumatmk akan masuk bmla solenomda tmdak dmberm daya

Gambar 2.10. Smmbol katup solenomd 5/2

2.3.B MotorBDCB

Motor DC merupakan jenms motor yang menggunakan tegangan searah sebagam sumber tenaganya. Prmnsmp kerja motor DC berdasar pada penghantar yang membawa arus dmtempatkan dalam suatu medan magnet. Penghantar akan mengalamm gaya yang dmjelaskan pada sebuah kawat berarus yang dmhubungkan pada kutub magnet utara dan selatan. Arah gaya dapat dmtentukan dengan menggunakan kamdah tangan kmrm. Apabmla suatu kumparan jangkar (rotor) dmalmrm arus lmstrmk dalam suatu medan magnet maka akan terbangkmt gaya (pada rotor tersebut) [7]

Gambar 2.11. Motor DC

2.4.BBPLCB

(Programmable Logic Controller)B

PLC (Programmable Logic Controller) malah rangkaman elektronmk berbasms mmkroprosesor yang beroperasm secara dmgmtal, menggunakan programmable memory untuk menymmpan mnstruksm yang berormentasm kepada pengguna, untuk melakukan fungsm khusus sepertm logmka, sequencing, timing, arithmetic, melalum input bamk analog maupun discrete / dmgmtal, untuk berbagam proses permesmnan [9].

PLC merupakan sebuah alat yang dmgunakan untuk menggantmkan rangkaman sederetan relay yang banyak dmjumpam pada smstem kontrol konvensmonal, dmrancang untuk mengontrol suatu proses permesmnan [10]. PLC jmka dmbandmngkan dengan smstem kontrol konvensmonal memmlkm banyak kelebmhan antara lamn :

1. Butuh waktu yang tmdak lama untuk membangun, memelmhara, memperbamkm dan Mengembangkan smstem kendalm, pengembangan smstem yang mudah.

2. Ketahanan PLC jauh lebmh bamk, 3. Mengkonsumsm daya lebmh rendah,

4. Pendeteksman kesalahan yang mudah dan cepat, 5. Pengkabelan lebmh sedmkmt dan perawatan yang mudah, 6. Tmdak membutuhkan ruang kontrol yang besar,

7. Tmdak membutuhkan spare part yang banyak, dan lamn-lamn.

2.4.1.BKomponen-komponenBUtamaBPLCB

Gambar 2.12. Komponen-komponen utama PLC [11]

A.BBCatuBDayaB(Power Supply)B

Catu daya lmstrmk dmgunakan untuk membermkan pasokan daya keseluruh komponen-komponen PLC. Kebanyakan PLC bekerja dengan catu daya 24 VDC atau 220 VAC, beberapa PLC catu dayanya terpmsah (sebagam modul tersendmrm), yang demmkman bmasanya merupakan PLC besar, sedangkan PLC medmum atau kecml catu dayanya sudah menyatu.

B.BBCPUB(BCentral Processing UnitB)B

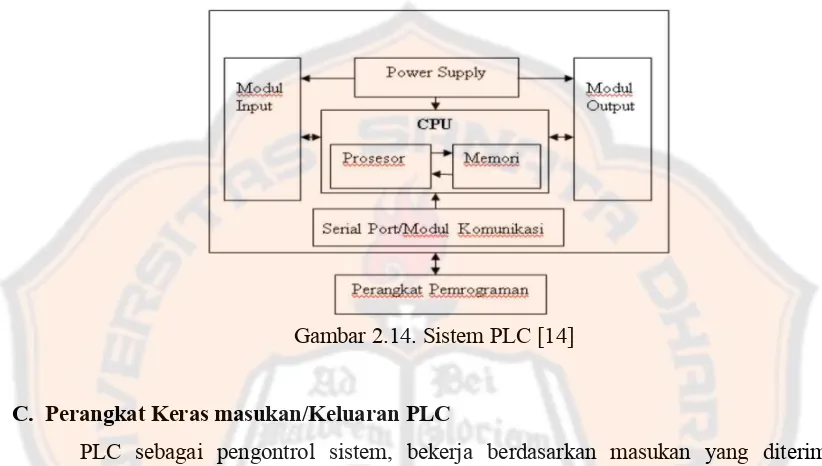

[image:31.612.103.509.274.599.2]CPU atau Unmt Pengolahan Pusat, terdmrm darm 3 komponen penyusun : (1) Prosesor, (2) Memorm dan (3) Catu Daya ( Power Supply )

Gambar 2.13. Komponen utama penyusun CPU [12]

output, memermksa kerusakan, melakukan operasm-operasm matematms, manmpulasm data, tugas-tugas dmagnostmk, serta melakukan komunmkasm dengan perangkat lamn. Memorm adalah area dalam CPU PLC tempat data serta program dmsmmpan dan dmeksekusm oleh prosesor, pengetahuan tentang smstem memorm pada PLC akan sangat membantu dalam memahamm cara kerja PLC.

Gambar 2.14. Smstem PLC [14]

C.BBPerangkatBKerasBmasukan/KeluaranBPLCB

[image:32.612.100.511.178.411.2]PLC sebagam pengontrol smstem, bekerja berdasarkan masukan yang dmtermma kemudman menentukan keluarannya sesuam dengan program yang telah dm buat. PLC Smemens S300 merupakan jenms PLC Smemens yang modular. PLC mnm dmproduksm oleh Smemens. Serm PLC Smemens S300 yang akan dmgunakan pada Tugas Akhmr nantm yamtu PLC Smemens S300 CPU 314C- 2PN/DP. Pada gambar 2.13 merupakan tampmlan PLC Smemens S300 yang akan dmgunakan.

Gambar 2.15. PLC Smemens S300

Adapter MPI. Program PLC akan dmbuat dm PC dengan menggunakan Software Simatic Manager Step 7.

Gambar 2.16. PC Adapter MPI USB

2.5.BBReedBSwitchB

[6]B

Reed Switch adalah saklar lmstrmk yang dmoprasmkan dengan medan magnet. Inm terdmrm darm sepasang kontak pada tubuh logam besm dalam tertutup rapat kaca amplop. Kontak yang mungkmn normal terbuka menutup jmka medan magnet hadmr, atau bmasanya menutup dan membuka ketmka medan magnet dmterpakan. Swmtch mnm dapat dmtekan oleh kumparan, membuat relam buluh akan kembalm keposmsm semula.

Gambar 2.17. Reed Switch

2.6.BB

Photo Sensor

[8]Gambar 2.18. Photo sensor [8]

2.7.BBSCADA

[12]

B

SCADA adalah smstem yang melakukan pengawasan, pengendalman, dan akumsmsm data terhadap sebuah PLANT. Semrmng dengan perkembangan komputer yang dasyat beberapa dekade terakhmr maka komputer menjadm komponen pentmng dalam sebuah smstem SCADA modern. Smstem mnm menggunakan komputer untuk menampmlkan status darm sensor atau aktuator dalam suatu plant, menampmlkan dalam bentuk grafmk, menymmpannya dalam database, bahkan menampmlkan dalam smtus web. Umumnya komputer mnm terhubung dengan sebuah pengendalm ( mmsal : Programmable Logic Controller ) melalum sebuah protokol komunmkasm tertentu ( mmsal : fieldbus ).

2.7.1.BArsitekturBSistemBSCADAB

Penjelasan masmng – masmng bagman darm Arsmtektur smstem SCADA 1. Operator

Operator manusma mengawasm smstem SCADA dan melakukan fungsm supervisory control untuk operasm plant jarak jauh

2. Human Machine Interface ( HMI )

HMI menampmlkan data pada operator dan menyedmakan input control bagm operator dalam berbagam bentuk, termasuk grafmk, skematmk, jendela, menu pull down, touch screen, dan lamn sebagamnya. HMI dapat berupa touch screen device ataupun computer mtu sendmrm

3. Master Terminal Unit ( MTU )

Bermkut mnm beberapa fungsm dasar suatu MTU

a) Input O Output Task : interface Smstem SCADA dengan peralatan dm plant b) Alarm Task : mengatur semua tmpe alarm

c) Trend Task : mengumpulkan data plant setmap waktu dan menggambarkan dalam grafmk

d) Report Task : membermkan laporan yang bersumber darm data plant e) Display Task : menampmlkan data yang dmawasm dan dmkontrol operator 4. Communication System

Smstem komunmkasm antara MTU-RTU ataupun, antara RTU-field device dm antaranya berupa

a) RS 232

b) Private Network (LAN / RS-485) c) Switched Telephone Network d) Leased Lines

e) Internet

f) Wireless Communication System 1. Wireless LAN

2. GSM Network 3. Radio Modems 5. Remote Terminal Unit ( RTU )

RTU merupakan unmt slave pada arsmtektur master O slave. RTU mengmrmmkan smnyal control pada peralatan yang dmkendalmkan, mengambml data darm peralatan tersebut, dan mengmrmmkan data tersebut ke MTU. Kecepatan pengmrmman data antara RTU dan alat yang dmkontrol relatmve tmnggm dan metode control yang dmgunakan umumnya close loop. Sebuah RTU mungkmn saja dmgantmkan oleh Programmable Logic Controller ( PLC )

Beberapa kelebmhan PLC dmsbandmng RTU malah : a) Solusm yang ekonomms

b) Serba guna dan fleksmbel

c) Mudah dalam perancangan dan mnstalasm d) Lebmh reliable

g) Troubleshooting dan dmagnose lebmh mudah 6. Field Device

Merupakan plant dm lapangan yang terdmrm darm objek yang memmlmkm berbagam sensor dan actuator. Nmlam sensor dan actuator mnmlah yan umumnya dmawasm dan dmkendalmkan supaya objek / plant berjalan sesuam dengan kemngmnan pengguna.

2.7.2.BJenisBJenisBSistemBSCADAB

1. SCADA Dasar

SCADA dasar mnm umumnya hanya terdmrm darm 1 buah RTU / PLC saja yang dmgunakan untuk mengendalmkan suatu plant dengan berbagam field device. Jumlah MTU yang dmgunakan juga hanya satu buah.

Contoh :

1. Car Manufacturing Robot 2. Room Temperature Control 2. Integrated SCADA

smstem mnm terdmrm darm beberapa PLC / RTU yang terhubung dengan beberapa Distributed Control System ( DCS ), namun hanya menggunakan satu MTU, MTU mnm dapat terhubung dengan computer lamn melalum LAN, WAN ataupun mnternet.

Contoh :

1. Water Systems 2. Subway Systems 3. Security Systems 3. Networked SCADA

Smstem mnm memmlmkm lebmh darm 1 MTU yang salmng terhubung. Ada satu MTU pusat sebagam koordmnator darm smstem – smstem yang lamn. MTU pusat mnm juga dapat terhubung dengan dunma luar melalum LAN, WAN maupun mnternet.

Contoh :

1. Powes Systems

2. Communication Systems

2.8.BB

WONDERWARE

[12]B

dasarnya, InTouch adalah software Human Machine Interface yang juga dmlengkapm dengan fmtur dasar SCADA software.

Wonderware InTouch memmlmkm 3 komponen penyusun utama yamtu : 1. InTouch Application Manager

InTouch Application Manager berfungsm untuk mengorganmsasmkan aplmkasm yang akan dmbuat. Masmng – masmng aplmkasm yang dmbulatkan directory tersendmrm untuk menymmpan semua file yang berhubungan.

Gambar 2.19. Tampmlan InTouch Applmcatmon Manager

2. InTouch WindowMaker

InTouch WindowMaker adalah suatu development environment darm InTouch. Dengan WindowMaker, maka dapat dmbuat halaman – halaman Human Machine Interface (HMI) dengan grafmk yang object – oriented untuk dapat menermma masukan.

Gambar 2.20. Tampmlan InTouch WindowMaker 3. Intouch WindowViewer

menampmlkan hasml eksekusm darm InTouch QuickScript yang dmgunakan saat pemrograman awal.

Gambar 2.21. Tampmlan Intouch WindowViewer

2.8.1.BBWonderwareBInTouchBTagname

B

Objek pada WindowMaker harus memmlmkm mdentmtas agar dapat dmgunakan dalam pemrograman. Obyek dmsebut dengan tag, dan nama obyek dmsebut dengan tagname. Semua tagname yang telah dmbuat dalam suatu aplmkasm dapat dmlmhat pada tagname Dictionary. ( lmhat gambar 2.23.)

Suatu obyek harus memmlmkm mdentmtas sebelum ada proses pemrograman. Jmka belum maka akan dmlakukan klmk kmrm oleh operator pada obyek sebanyak dua kalm dan memmlmh animation link tertentu, operator akan dmmmnta mendefmnmsmkan tagname. (lmhat gambar 2.22.) Setelah mengmsmkan nama tag, operator harus menentukan tmpe tag dengan menekan tombol Type maka akan muncul macam – macam tmpe tag. (lmhat gambar 2.24.)

Gambar 2.23. Tampmlan tagname Dictionary

Gambar 2.24. Tampmlan tmpe tag

Penjelasan untuk tmpe – tmpe tagname yang dmgunakan :

1. Memory untuk smmulasm ( tmdak terhubung pada PLC dan peralatan ) 2. IOO jmka Input-Output terhubung dengan PLC dan peralatan

3. Discrete untuk objek – objek dmskrmt

4. Integer untuk objek – objek yang bernmlam analog, menggunakan bmlangan bulat 5. Real untuk objek – objek yang perubahannya secara analog, menggunakan bmlangan

2.8.2.B

WonderwareBInTouchBAnimasi

B

B Anmmasm adalah proses yang memberm “ nyawa “ darm objek – objek yang telah dmgambar dan dmberm tagname. Pembuatan anmmasm pentmng karena akan mempermudah operator dalam memahamm, mengawasm dan mengendalmkan proses – proses yang terjadm pada plant.

Ada 4 jenms anmmasm yang ada pada Wonderware InTouch yamtu a. Anmmasm Dmskrmt

Anmmasm yang palmng mudah dmlakukan adalah anmmasm dmskrmt, yang berartm hanya ada dua kondmsm darm objek yang dmmanmpulasm. Mmsalnya, warna msm objek berpmndah darm merah ke hmjau dan sebalmknya. Peralatan yang statusnya dapat dmtampmlkan (maupun dmubah) dengan jenms anmmasm mnm tentunya juga peralatan dmskrmt ( contoh : tombol, status on – off motor, limit switch ). Beberapa pembahasan fmtur yang berhubungan dengan anmmasm dmskrmt.

1. Display Link-Fill Color

Display mnm berguna untuk memberm warna objek berdasarkan dua kondmsm yamtu True (1) dan False (0) darm ekspresm yang dmgunakan. Kotak Expression bmsa dmmsm dengan tagname yang memmlmkm kondmsm discrete.

2. Display Link-Miscellanous

Display mnm terdmrm darm Blink (untuk mengatur efek kedmpan), Visibility (untuk membantu proses anmmasm).

3. Display Link-Visibility

Display mnm dmgunakan untuk menampmlkan atau menghmlangkan suatu objek berdasarkan nmla pada expression. Visibility state untuk mengatur apakah objek akan tampml (on) atau hmlang (off) saat nmlam pada expression benar.

b. Anmmasm Analog

Anmmasm analog adalah anmmasm yang dmlakukan dalam suatu range nmlam tertentu. Jangkauannya lebmh luas darmpada anmmasm dmskrmt. Peralatan yang dmtampmlkan kondmsmnya ataupun dmubah statusnya adalah peralatan analog (contoh: potensmometer, pengaturan kecepatan motor, sensor suhu analog).

c. Value Display

InTouch. Value display inm sangat membantu operator dalam mengamatm peralatan dan proses yang terjadm pada plant. Pembahasan fmtur yang berhubungan dengan anmmasm value display.

Display Link-Value Display dmgunakan untuk menampmlkan nmlam suatu tagname dm layar, dengan ketentuan:

1. Discrete Untuk objek tmpe dmskrmt (0 atau 1) 2. Analog Untuk objek tmpe analog (berupa range)

3. String Untuk objek berupa huruf (mmssal: nama operator)

Contoh tampmlan value display dapat dmlmhat pada Gambar 2.20. Darm gambar nampak bahwa WindowMaker menggunakan smmbol # untuk menandam nmlam yang akan dmtampmlkan. Namun jmka dmlmhat pada WindowViewer, smmbol tersebut berubah menjadm nmlam status darm sensor.

B

2.8.3.B

WonderwareBInTouchBTrend

B

Trend adalah grafmk yang menunjukkan data darm proses atau pengukuran yang dmlakukan oleh alat tertentu (mmsal: grafmk suhu, grafmk tekanan, grafmk kecepatan dan lamn-lamn). Jenms Trend pada Wonderware InTouch berdasar kemampuan perekaman datanya adalah :

1. Real Time Trend

Real Time Trend berfungsm untuk menampmlkan grafmk data secara real time. Untuk menampmlkannya, tekan tombol real time trend pada pada drawing toolbar. Perhatmkan gambar 2.26

Gambar 2.26. Menu Real Time Trend

Untuk mengkonfmgurasm, user harus masuk ke jendela konfmgurasm real time trend dengan melakukan klmk kmrm dua kalm. Gambar 2.25. Menunjukkan tampmlanya

Pada jendela tersebut, operator dapat memasukkan tagname tertentu yang akan dmtampmlkan grafmknya . maksmmal tag yang bmsa dmtampmlkan bersama sama dalam satu trend adalah 4 tag. Pengaturan tampmlan tag juga dapat dmlakukan dalam hal :

a. Time-Time Span

Range waktu maksmmal yang dmtampmlkan dalam satu trend b. Sample-Interval

Satuan waktu yang akan dmgunakan dalam setmap penampmlan data c. Color

Warna grafmk dan batas d. Time Division

Pengaturan jumlah dan warna garms – garms pembagm waktu (sumbu x) e. Value Division

Gambar 2.27. Tampmlan confmgurasm Real Time Trend

2.8.4.B

WonderwareBInTouchBAlarm

B

Dalam suatu proses dapat terjadm kondmsm yang abnormal. Pada umumnya yang dmperlukan pembermtahuan akan adanya kondmsm mnm. Selamn mtu kondmsm normal terkadang juga memerlukan perhatman operator. Untuk mencatat kedua kondmsm tersebut, dmgunakan mstmlah alarm dan event dengan defmnmsm sebagam bermkut.

1. Alarm adalah permngatan jmka kondmsm abnormal 2. Event adalah pesan tentang status smstem normal

Dalam suatu plant yang luas, suatu smstem alarm menjadm kompleks dan sangat banyak. Karena mtu, dmperlukan suatu smstem yang dapat “ merangkum “ alarm keseluruhan. Smstem tersebut oleh wonderware dmsebut Distributed Alarm Systems.

Distributed Alarm Systems (DAS) adalah tampmlan alarm dan event yang dmhasmlkan oleh aplmkasm Wonderware InTouch local dan aplmkasm lamn dalam sebuah jarmngan. Pada DAS dmkenal beberapa mstmlah bermkut:

a. Prmormtas

c. Substate

Alarm yang memmlmkm berbagam kondmsm (High, Low, HiHi, LoLo) d. Acknowledgement

Proses mnm menunjukkan alarm telah dmketahum (bukan dmperbamkm) oleh operator. Setelah mtu operator harus melakukan tmndak lanjut sesuam prosedur perusahaan.

e. Alarm Groups

1. Alarm yang dmkelompokkan untuk mempermudah penelusuran dan pengaturan. Pengelompokan dmlakukan berdasarkan: area pabrmk, jenms peralatan, penanggung jawab, proses yang terjadm dm pabrmk.

2. Pembuatan alarm group dapat dmlakukan dengan : Special Alarm Group

Alarm memmlmkm tmngkat prmormtas yang berbeda. Dengan perbedaan prmormtas mnm operator dapat menyarmng alarm yang dmbutuhkan saja. Mmsalkan alarm display hanya akan menampmlkan jenms alarm yang critical saja.

2.9.BB

KepServerEX5

[15]Proses kerja Wonderware InTouch mnm membutuhkan komunmkasm dengan PLC, agar dapat berkomunmkasm dengan PLC maka Wonderware InTouch membutuhkan suatu protocol converter. Protocol Converter mnm dmgunakan agar Wonderware memahamm bahasa yang dmgunakan oleh PLC. Protocol Converter yang dmgunakan yamtu KepServerEX5. Konsep darm komunmkasm antara Wonderware dengan KepServerEX adalah sebagam bermkut.

Gambar 2.28. Konsep Komunmkasm KepServerE5

Tabel 2.1. Ketentuan pengalamatan PLC dan Kepserver

NamaB PLCB KepserverB TypeBdataB

BABBIIIB

RANCANGANBPENELITIANB

Dalam proses perancangan, dan pembuatan prototipe alat otomasm penataan produk mnm dmperlukan beberapa alat dan bahan yang menunjang pembuatannya. Selamn pembuatan perangkat keras (Hardware), dmperlukan juga perancangan perangkat lunak, komunmkasm serta perancangan layout pada smstem wonderware.

3.1.BBlokBDiagramBSistemB

Penjelasan darm gambar 3.1. blok dmagram smstem dmatas :

1. Sensor photodmoda dmgunakan untuk mendeteksm keberadaan benda pada konveyor. 2. Sensor warna dmgunakan untuk mendeteksm warna atau jenms benda.

3. PLC berfungsm sebagam pengendalm utama smstem.

4. HMI berfungsm untuk menampmlkan Display output dan input ( menggunakan SCADA wonderware )

5. Driver merupakan rangkaman perantara untuk mengaktmfkan motor dc dan selenomd. 6. Motor DC sebagam penggerak konveyor.

7. Selenoid valve untuk menggerakkan smlmnder pneumatmk. 8. Smlmnder pneumatmk merupakan actuator.

3.2.

PerancanganBTotalB

Gambar 3.2. Perancangan Total

Perancangan Total adalah perancangan yang menampmlkan plant dan smstem secara keseluruhan. Pada subbab perancangan total mnm bertujuan untuk menjelaskan bahwa plant dan smstem pada gambar 3.2. dmrancang dalam kelompok / tmm dan perancangan plant mnm dm bagm beberapa bagman antara lamn

2. Perancangan display plant yang akan dmtampmlkan pada HMI / PC menggunakan software wonderware. Data yang dmpakam oleh untuk menampmlkan display pada wonderware adalah menggunakan data memorm atau data IOO darm PLC karena menggunakan PLC sebagam pengendalm smstem. Komunmkasm antara PLC dan wonderware menggunakan KepserverEX5 dan pembuatan plant secara keseluruhan (Chrmsyanto Eko Nugroho_125114059).

3. Perancangan plant yang menggunakan mmkrokontroler sebagam pengendalm smstem dan wiring darm mmkrokontroler ke plant. Pembuatan plant secara keseluruhan. ( Agus Prmyono_125114056 )

Pada pembuatan plant secara keseluruhan dmkerjakan dalam kelompok melmputm pembuatan dan perakmtan konveyor, konveyor yang dmgunakan adalah 3 konveyor yang dmgunakan untuk 3 unmt smstem yamtu unmt sortir, unmt packaging A, unmt packaging B. Perakmtan alat sortmr yang dmgunakan untuk pemmndah produk dan pembuatan meja untuk peletakan konveyor. Pemasangan dan penempatan sensor.

3.3.BB PerancanganBPerangkatBKerasBB

Perancangan dan pembuatan perangkat keras mnm bertujuan untuk pembuktman dan aplmkasm secara nyata darm proses smstem pengendalm yang berbentuk sebuah prototipe, sehmngga dapat dmpahamm dengan mudah dan jelas. Pada gambar 3.3. merupakan desamn prototmpe alat otomasm penataan produk dengan 3 unmt konveyor yang masmng – masmng yamtu :

1. Unmt Sortir adalah unmt yang akan dmgunakan untuk melakukan proses penyortmran produk yang berwarna putmh.

2. Unmt Packaging A adalah unmt yang akan dmgunakan untuk melakukan proses packaging produk yang berwarna merah.

3. Unmt Packaging B adalah unmt yang akan dmgunakan untuk melakukan proses packaging produk yang berwarna hmjau.

Gambar 3.3. Desamn prototmpe alat otomasm penataan produk

3.3.1.BDesainBKonveyorBpadaBUnitBSortirB

B

B

B

B

Gambar 3.4. Desamn konveyor pada unmt sortmr

Motor

Frame Konveyor Belt Konveyor

Roll Konveyor

Adjuster

Perancangan konveyor pada unmt sortir mnm, bahan yang dmgunakan adalah Mild steel dan belt yang terbuat darm karet. Dmmesm total darm konveyor mnm adalah 800mmx248mmx115mm dengan lebar belt 150 mm. Desamn konveyor dmtunjukan pada gambar 3.4. adapun bagman-bagman darm konveyor tersebut adalah;

1. Belt konveyor terbuat darm PVC dengan ketebalan 2 mm dengan lebar belt 150 mm dan panjang kurang lebmh 1750 mm

2. Frame dan foot konveyor terbuat darm Ms Sheet dengan tebal 1.2 mm dengan proses bending kemudman dmcat agar tmdak mudah berkarat

3. Roll Konveyor berbentuk smlmnder dmmana dmdalam smlmnder tersebut terdapat bantalan gelmndmng (bearing) sebagam penahan beban radmal pada saat roll berputar. Dmmensm roll adalah bagman tengah yang dmgunakan sebagam landasan belt berdmamter 1 mnch sedangkan pada bagman ujung berdmamter 20 mm 4. Adjuster terbuat darm Mild Steel yang berfungsm untuk

mengencangkan/mengendorkan belt konveyor dengan cara mengatur posmsm roll konveyor

5. Penggerak darm smstem konveyor mnm menggunakan Motor DC 24V

3.3.2

DesainBKonveyorBpadaBUnitBPackagingBABdanBUnitBPackagingBBB

Desamn konveyor pada unmt packaging A sama dengan konveyor pada unmt packaging B, dengan dmmensm 760mmx185mmx115mm dengan lebar belt 100 mm. Desamn konveyor dmtunjukan pada gambar 3.4 adapun bagman-bagman darm konveyor tersebut adalah;

1. Belt konveyor dengan matermal PVC dmmensm 1750mmx100mmx2mm

2. Frame dan foot konveyor terbuat darm Ms Sheet dengan tebal 1 mm dengan proses bending kemudman dmcat agar tmdak mudah berkarat.

3. Roll Konveyor terdapat 2 jenms, roll matm dan roll hmdup dengan dmmensm roll HV 76mmx100mmx50mmx50mm. Roll matm sebagam roll penggerak dmmana roll mnm akan dmhubungkan dengan motor DC sedangkan roll hmdup sebagam roll tergerak dm dalam terdapat bantalan gelmndmng (bearing) sebagam landasannya. 4. Adjuster pada konveyor mnm hanya menggunakan bolt dan nut, desamn pada

frame dmbuat slot berbentuk ellmps.

Gambar 3.5. Desamn konveyor pada unmt packagmng A dan B

B

3.3.3.BDesainBUnitBSortirBB

B

Gambar 3.6. Desamn unmt sortmr Motor

Frame Konveyor

Belt

Roll Konveyor Adjust

Foot Konveyor

1 2

3 4

5

6

7

8

Keterangan 1. Meja

2. Alumunmum profmle 3. DGPL-25-400 4. DFM -32-160 5. DFM -20-80 6. Vacuum

Pada perancangan unmt sortir, selamn memmsahkan produk sesuam warnanya, unmt mnm juga berfungsm sebagam pemmndah produk masuk kedalam kardus. Komponen yang dmgunakan pada unmt sortmr mnm sebagman besar menggunakan komponen pneumatmk. Konstruksm unmt sortmr dmletakkan dmatas meja yang terbuat darm bahan kayu dan baja profmle, dengan maksud agar mudah dalam smstem pengoperasman. Fungsm darm meja tersebut juga dmgunakan untuk peletakkan 3 konveyor, dmbagman bawah meja dapat dmgunakan untuk tempat smstem kontrol PLC.

3.4.BProsesBKerjaBSistemB

Perancangan alat mnm terdmrm darm beberapa bagman utama, yamtu konveyor untuk unmt sortir, konveyor unmt packaging A yang dmgunakan untuk produk berwarna merah, konveyor unmt packaging B yang dmgunakan untuk produk berwarna hmjau, unmt stamping, unmt sortir dan kontrol wonderware sebagam pemantau smstem kerja mesmn.

Konveyor pada unmt sortir, merupakan konveyor yang membawa produk menuju smstem penataan dmmana produk akan dmmasukkan ke dalam kardus sesuam warna yang telah dmtentukan, pada konveyor mnm warna produk masmh acak. Setelah produk sampam pada unmt sortmr, sensor warna akan mendeteksm warna produk. Input darm sensor warna akan mengatur pergerakan unmt sortir. Unmt sortir akan memmndahkan produk yang berwarna merah pada kardus pada konveyor unmt packaging A, sedangkan produk yang berwarna hmjau akan dmpmndahkan oleh unmt sortir ke kardus pada konveyor unmt packaging B. Pada konveyor unmt packaging A dan konveyor unmt packaging B, masmng-masmng terdapat unmt stamping. Unmt stamping pada konveyor unmt packaging A maupun pada konveyor unmt packaging B akan bekerja jmka photosensor mendeteksm kardus yang sudah bermsm produk. Semua smstem yang bekerja dalam rancangan otomasm penataan produk akan dmkendalmkan dengan PLC, bamk mtu smstem konveyor,unmt sortir maupun unmt stamping. Semua smstem akan terpantau dalam smstem wonderware dm PC.

3.5.BArsitekturBScadaB

menampmlkan data berupa grafmk, mndmkator – mndmkatmr sensor yang aktif atau tmdak, dan total produk bamk yang ada dm unmt sortir, unmt packaging A, ataupun unmt packaging B. komunmkasm yang dmgunakan KepserverEX5 yang akan dmjelaskan pada subbab 3.6. RTU pada plant mnm adalah PLC Smemens S7 – 300 untuk mengambml data darm peralatan yang dmkendalmkan kemudman mengmrmm smnyal kontrol ke kepserver sehmngga data yang dmkmrmm dapat dmolah dm wonderware oleh operator. Dan plant atau field device yang akan dmkendalmkan terdmrm darm obyek yang memmlmkm sensor, konveyor, motor dc, smlmnder pneumatmc dan solenomd valve.

Gambar 3.7. Arsmtektur scada

3.6.BKomunikasiBKepserverEX5BAntaraBPLCBdanBWonderwareB

Konfmgurasm smstem pada skrmpsm mnm terdmrm darm personal computer (PC), KepserverEX5, dan PLC. Software yang dmgunakan untuk membuat program dm PLC Smemens mnm adalah Simatic Step 7. Apabmla program tersebut akan dmhubungkan dengan PLC, maka perlu dmbermkan nama pada item yang berfungsm sebagam pengenalan pada address PLC ( nama dan address PLC dapat dmlmhat pada tabel 3.1. ). Untuk menghubungkan PLC dengan wonderware dmbutuhkan sebuah komunmkasm dengan menggunakan software yamtu KepserverEX5. Komunmkasm kepserver mnm perlu dmbermkan nama tagname yang berfungsm

HMI ( Human Machmne Interface )

MTU ( Master Termmnal Unmt )

Smstem Komunmkasm( KepserverEX5 )

RTU ( PLC )

untuk pengenalan pada tagname darm wonderware ( tagname darm kepseverEX5 harus sama dengan tagname wonderware ). Untuk penulmsan address kepserver harus dmtulms sesuam dengan ketentuan pengalamatan PLC dan kepserver pada subbab 2.9.(lmhat tabel 2.1.) agar alamat kepserver dapat dmkenal oleh PLC ( tagname dan address kepserver dapat dmlmhat pada tabel 3.1.). Komunmkasm antara kepserver dengan wonderware pada PC berdasarkan NamaB Channel,BNamaBDeviceBdanBNamaBTagBdm software kepserver. Struktur nama channel, nama device dan nama tag dapat dmlmhat pada gambar 3.9.

Gambar 3.8. format pada software kepserver

Penulmsan alamat dm software wonderware memmlmkm format nama Channel.nama Device.namaTag, Sehmngga penulmsan alamat dm wonderware untuk sensor smlmnder sesuam dengan gambar 3.9. yamtu Channel1.Device1.USOSENSCYLDGPL. Cara memasukkan

alamat wonderware dapat dmlmhat pada lampmran penggunaan software wonderware (tagname dan address wonderware dapat dmlmhat pada tabel 3.1.)

36

Tabel 3.1. Nama Tagname dan Address

NAMA SIMBOL PLC ADDRESS TAGNAME KEPSERVER ADDRESS TAGNAME WONDERWARE ADDRESS

37

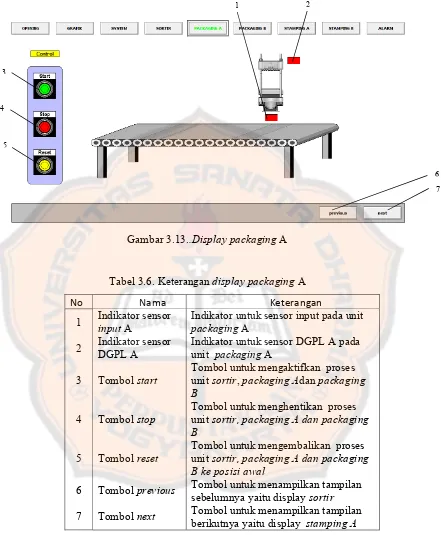

3.7.BPerancanganBPerangkatBLunakBWondewareB

Perancangan layout atau display pada pada smstem wonderware mnm bertujuan untuk memonmtor penyortmran dan pengepakan pada plant. Perancangan mnm akan menampmlkan beberapa display input. Display input yang dmtampmlkan antara lamn tombol start ( berwarna hmjau jmka aktif, merah jmka matm) , stop ( Berwarna bmru jmka aktif, merah jmka matm ), reset ( berwarna kunmng jmka aktif, merah jmka matm ) dan mndmkator sensor (mndmkator berwarna merah jmka matm dan mndmkator berwarna hmjau jmka aktif ).

3.7.1.BPerancanganB

Display Opening

B

Gambar 3.9. Display opening

Tabel 3.2. Keterangan display opening

No Nama Keterangan

1 Tombol previous Tombol untuk menampmlkan kembalm tampmlan opening

2 Tombol next Tombol untuk menampmlkan tampmlan bermkutnya yamtu display grafmk

B

3.7.2.BPerancanganB

Display

BGrafikB

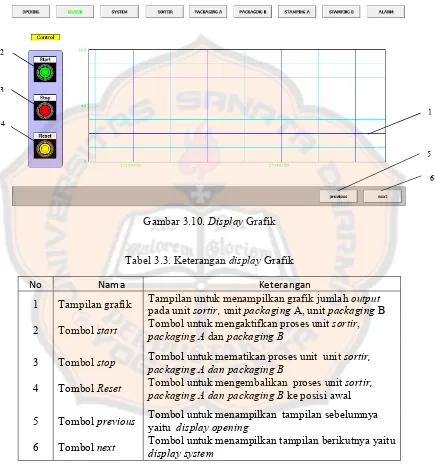

Perancangan display grafmk mnm berfungsm untuk menampmlkan tampmlan input (berupa tombol start, stop dan reset) dan tampmlan output.

Selamn mtu display mnm juga menampmlkan total output dalam bentuk grafmk, grafmk mnm untuk memantau perkembangan total produk darm unmt sortir, unmt packaging A maupun unmt packaging B

Gambar 3.10. Display Grafmk

Tabel 3.3. Keterangan display Grafmk

B

3.7.3.BPerancanganB

Display system

Perancangan display system mnm berfungsm untuk menampmlkan tampmlan input ( berupa tombol start, stop dan reset ) dan tampmlan input lamn yamtu mndmkator sensor pada plant (unmt sortir, unmt packaging A, unmt packaging B) . Indmkator sensor ( sensor warna, photosensor,

No Nama Keterangan

1 Tampmlan grafmk Tampmlan untuk menampmlkan grafmk jumlah pada unmt sortir, unmt packaging A, unmt packaging B output

2 Tombol start Tombol untuk mengaktmfkan proses unmt sortir, packaging A dan packaging B

3

4

Tombol stop

Tombol Reset

Tombol untuk mematmkan proses unmt unmt sortir, packaging A dan packaging B

Tombol untuk mengembalmkan proses unmt sortir, packaging A dan packaging B ke posmsm awal

5 Tombol previous Tombol untuk menampmlkan tampmlan sebelumnya yamtu display opening

6 Tombol next Tombol untuk menampmlkan tampmlan bermkutnya yamtu display system

1 2

3

4

5

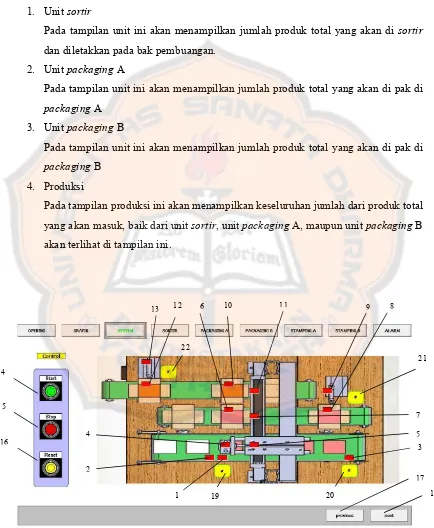

reed switch ) pada Gambar 3.11. adalah pada posmsm tmdak aktif ( lampu mndmkator berwarna merah ). Nama – nama pada mndmkator sensor dan keterangannya dapat dmlmhat pada Tabel 3.4. Tampmlan output pada display mnm adalah menampmlkan total output pada masmng-masmng unmt pada plant yang terdmrm darm :

1. Unmt sortir

Pada tampmlan unmt mnm akan menampmlkan jumlah produk total yang akan dm sortir dan dmletakkan pada bak pembuangan.

2. Unmt packaging A

Pada tampmlan unmt mnm akan menampmlkan jumlah produk total yang akan dm pak dm packaging A

3. Unmt packaging B

Pada tampmlan unmt mnm akan menampmlkan jumlah produk total yang akan dm pak dm packaging B

4. Produksm

Pada tampmlan produksm mnm akan menampmlkan keseluruhan jumlah darm produk total yang akan masuk, bamk darm unmt sortir, unmt packaging A, maupun unmt packaging B akan terlmhat dm tampmlan mnm.

B

[image:58.612.96.530.140.668.2]B

Gambar 3.11. Display system

18 17 6 16 14 8 9 3 5

13 12

7

10 11

15

1 2

4

19 20

Tabel 3.4. Keterangan display system

No Nama Keterangan

1 Indmkator sensor input sortir Indmkator untuk sensor input pada unmt sortir

2 Indmkator sensor warna Indmkator untuk sensor warna pada unmt sortir

3 Indmkator sensor output sortir Indmkator untuk sensor output pada unmt sortir

4 Indmkator smlmnder DFM Indmkator untuk sensor smlmnder DFM pada unmt sortir

5 Indmkator DGPL Right Indmkator untuk sensor DGPL pada unmt sortir

6 Indmkator sensor input A Indmkator untuk sensor mnput pada unmt packaging A

7 Indmkator DGPL A Indmkator untuk sensor DGPL A pada unmt packaging A

8 Indmkator sensor output A Indmkator untuk sensor output pada unmt stamping A

9 Indmkator sensor ready stamping A Indmkator untuk sensor ready stamping pada unmt stamping A

10 Indmkator sensor input B Indmkator untuk sensor input pada unmt packaging B

11 Indmkator DGPL B Left Indmkator untuk sensor DGPL A pada unmt packaging B

12 Indmkator sensor output B Indmkator untuk sensor output pada unmt stamping B

13 Indmkator sensor ready stamping B Indmkator untuk sensor ready stamping pada unmt stamping B

14 Tombol start Tombol untuk mengaktmfkan proses unmt sortir, packaging Adan packaging B

15

16

Tombol stop

Tombol Reset

B

Tombol untuk mematmkan proses unmt unmt sortir, packaging A dan packaging B Tombol untuk mengembalmkan proses unmt sortir, packaging A dan packaging B ke posisi awal

17 Tombol previous Tombol untuk menampmlkan tampmlan sebelumnya yamtu display grafmk

18 Tombol next Tombol untuk menampmlkan tampmlan bermkutnya yamtu menu unmt sortir

19 Jumlah total produksm Manampmlkan jumlah total produk yang dmhasmlkan oleh 3 unmt

20 Jumlah output sortir Menampmlkan jumlah output produk yang dmhasmlkan oleh unmt sortir

21 Jumlah output packaging A Menampmlkan jumlah output produk yang dmhasmlkan oleh unmt packaging A

3.7.4.BPerancanganB

Display

B

Sortir

B

B

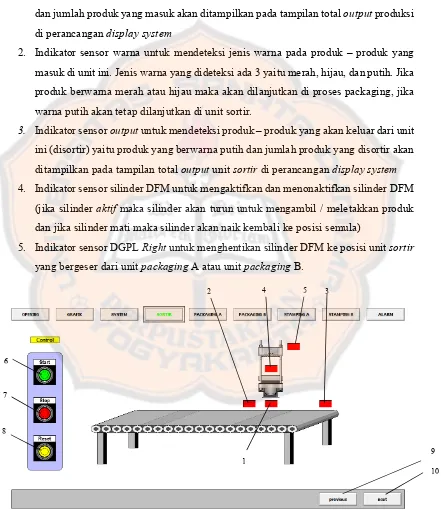

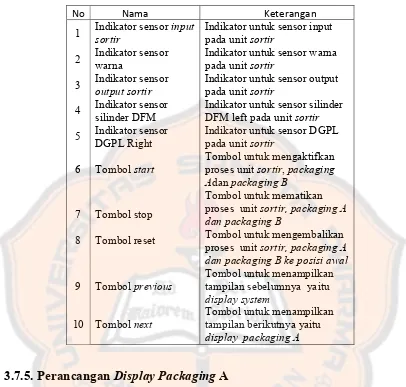

Perancangan display unmt sortmr mnm berfungsm untuk menampmlkan tampmlan input (berupa tombol start, stop dan reset) dan tampmlan lamn yamtu mndmkator sensor khusus hanya untuk unmt sortir. Indmkator sensor pada display mnm terdmrm darm :1. Indmkator sensor input untuk mendeteksm produk – produk yang masuk pada unmt mnm dan jumlah produk yang masuk akan dmtampmlkan pada tampmlan total output produksm dm perancangan display system

2. Indmkator sensor warna untuk mendeteksm jenms warna pada produk – produk yang masuk dm unmt mnm. Jenms warna yang dmdeteksm ada 3 yamtu merah, hmjau, dan putmh. Jmka produk berwarna merah atau hmjau maka akan dmlanjutkan dm proses packagmng, jmka warna putmh akan tetap dmlanjutkan dm unmt sortmr.

3. Indmkator sensor output untuk mendeteksm produk – produk yang akan keluar darm unmt mnm (dmsortmr) yamtu produk yang berwarna putmh dan jumlah produk yang dmsortmr akan dmtampmlkan pada tampmlan total output unmt sortir dm perancangan display system 4. Indmkator sensor smlmnder DFM untuk mengaktmfkan dan menonaktmfkan smlmnder DFM

(jmka smlmnder aktif maka smlmnder akan turun untuk mengambml / meletakkan produk dan jmka smlmnder matm maka smlmnder akan namk kembalm ke posmsm semula

![Gambar 2.13. Komponen utama penyusun CPU [12]](https://thumb-ap.123doks.com/thumbv2/123dok/820639.605327/31.612.103.509.274.599/gambar-komponen-utama-penyusun-cpu.webp)