PERENCANAAN KAPASITAS WAKTU PRODUKSI KURSI DENGAN METODE ROUGHT CUT CAPACITY PLANNING ( RCCP )

DI PT. KHARISMA ESA ARDI--SURABAYA

SKRIPSI

D

DiiaajjuukkaannOOlleehh::

REZAFANI ALFIN

NPM.0732010101

J URUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” J AWA TIMUR

KATA PENGANTAR

Segala puji dan syukur kehadirat Allah SWT, yang telah melimpahkan rahmat, taufik dan hidayah-Nya sehingga penulis dapat menyelesaikan penelitian penelitian dengan judul “PERENCANAAN KAPASITAS WAKTU PRODUKSI KURSI DENGAN METODE ROUGHT CUT CAPACITY

PLANNING (RCCP) DI PT. KHARISMA ESA ARDI SURABAYA

Penelitian ini merupakan tugas wajib dan sebagai syarat untuk menyelesaikan program sarjana strata satu (S-1) di Jurusan Teknik Industri Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Dalam menyusun penelitian ini, penulis tidak lepas dari banyak pihak, yang secara langsung maupun secara tidak langsung telah turut membimbing dan mendukung penyelesaian tugas penelitian ini yang semuanya sangat besar artinya bagi penulis. Oleh karena itu, tidak lupa penulis menyampaikan rasa hormat dan rasa terima kasih yang sebesar-besarnya kepada :

1. Bapak Prof. Dr. Ir. Teguh Soedarto, MP. Selaku Rektor Universitas Pembangunan Nasional “ Veteran “ Jawa Timur.

2. Bapak Ir. Sutiyono, MS. Selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan Nasional “ Veteran “ Jawa Timur.

3. Bapak Dr. Ir. Minto Waluyo, MM. Selaku Kepala Jurusan Teknik Industri 4. Ibu Ir Iriani, MMT selaku dosen pembimbing I

6. Bapak dan Ibu Dosen Fakultas Teknologi Industri Jurusan Teknik Industri yang telah memberikan bekal ilmu pengetahuan kepada penulis.

7. Kedua Orang Tua Penulis yang senantiasa dan selalu memberikan dukungan baik materi maupun moriil.

8. Seluruh angkatan 2007 TI dari paralel A sampai D, serta semua pihak yang telah membantu, yang tidak bisa saya sebutkan satu persatu.

Penulis menyadari bahwa penelitian ini masih banyak kekurangan baik isi maupun penyajiannya. Oleh karena itu penulis mengharapkan saran dan kritik yang membangun.

Akhir kata semoga penelitian ini dapat memberikan manfaat bagi semua pihak yang berkepentingan dan semoga Tuhan memberikan balasan kepada semua pihak yang telah membantu penulis.

Surabaya, 17 Februari 2012

iii

DAFTAR ISI

LEMBAR SAMPUL

LEMBAR PENGESAHAN

KATA PENGANTAR i

DAFTAR ISI ………... iii

DAFTAR TABEL ………... vii

DAFTAR GAMBAR ……….. ix

DAFTAR LAMPIRAN ………. x

ABSTRAKSI ……….. xi

BAB I PENDAHULUAN 1.1. Latar Belakang ………..………... 1

1.2. Perumusan Masalah …………..………... 2

1.3. Batasan Masalah ..………….……….………... 2

1.4. Asumsi - asumsi ..……….…………... 3

1.5. Tujuan Penelitian ….……….…... 3

1.6. Manfaat Penelitian ………... 3

iv

BAB II TINJ AUAN PUSTAKA

2.1. Perencanaan Kapasitas Produksi………... 6

2.1.1. Perencanaan Kapasitas Jangka Pendek…….……... 7

2.1.2. Perencanaan Kapasitas Jangka Menengah …………... 7

2.1.3. Perencanaan Kapasitas Jangka Pendek ……. ……... 8

2.2. Perencanaan Kapasitas Kasar (Rought Cut Capacity Planning 9 2.2.1. Teknik-Teknik RCCP………...………... 10

2.3. Peramalan………... ………... 15

2.3.1. Jenis-Jenis Peramalan ………...………... 16

2.3.2. Prosedur Peramalan ………...………….... 17

2.3.3. Metode Peramalan ……….…………... 18

2.3.3.1 Ukuran Akurasi Hasil Peramalan………... 20

2.4. Perencanaan Produksi ………... 23

2.4.1. Sifat-sifat Perencanaan Produksi………... 24

2.4.2. Jenis – Jenis Perencanaan Produksi………... 24

2.4.3. Perencanaan Produksi Agregat………... 25

2.5. Uji Kondisi diluar Kendali (MRC)………... 28

2.6. Jadwal Induk Produksi (MPS)…... ………... 30

2.7. Pengukuran Waktu Kerja…... ………... 33

2.7.1. Pengukuran Waktu Kerja Dengan Jam Henti………... 34

2.7.2. Persiapan Awal Pengukuran Waktu Kerja…………... 36

v

2.7.4. Langkah-langkah Dalam Melaksanakan Pengukuran Waktu

Kerja ……….. ………... 38

2.7.5. Melakukan Pengukuran Kerja …….………... 41

2.7.6. Perhitungan Waktu Kerja ………... 45

2.7.7. Penyesuaian dan Kelonggaran..………... 46

2.7.7.1. Faktor Kelonggaran (Allowance)…………... 46

2.7.7.2. Faktor Penyesuaian (Rating Performance)... 50

2.8. Waktu Produksi Tersedia…………. ……….. 52

2.9. Perencanaan Kebutuhan Kapasitas .………... 53

2.10.Penelitian Terdahulu……….. .………... 54

BAB III METODE PENELITIAN 3.1. Tempat dan Waktu Penelitian ……….. 60

3.2. Langkah – Langkah Pemecahan Masalah ...………. 60

3.3. Metode Pengumpulan Data...………... 71

3.4. Metode Pengolahan dan Analisa Data...…………... 73

BAB IV ANALISA HASIL DAN PEMBAHASAN 4.1. Pengumpulan Data... 77

4.1.1. Data Jumlah Tenaga Kerja dan Mesin Produksi... 77

vi

(Januari 2009 – Desember 2010)... 78

4.2. Pengukuran Waktu Kerja... 79

4.3. Faktor Penyesuaian dan Kelonggaran Pekerja Tiap Kegiatan Kerja... 81

4.4. Uji Keseragaman Data, Kecukupan Data dan Perhitungan Waktu Siklus, Waktu Normal dan Waktu Baku... 82

4.5. Peramalan Permintaan Tahun 2011 dan 2013... 87

4.5.1. Membuat Plot Diagram Permintaan... 88

4.5.2. Penetapan Metode Peramalan... 88

4.5.3. Menghitung Masing-masing Kesalahan Peramalan... 88

4.5.4. Memilih Metode Dengan Nilai Kesalahan Peramalan Terkecil... 89

4.5.5. Uji Verifikasi Data Dengan MRC (Moving Range Chart)... 89

4.5.6. Hasil Peramalan Dengan Metode Yang Dipilih... 92

4.6. Jadwal Induk Produksi (JIP)... 93

4.7. Matrik Produksi ... 93

4.8. Matrik Waktu Baku ... 94

4.9. Rough Cut Capacity Planning (RCCP) ... 94

4.9.1. Perhitungan RCCP Pada Proses Pengukuran ... 95

4.10. Waktu Produksi Tersedia (Rated Production Time) ... 96

vii

4.11. Hasil dan Pembahasan ... 103 4.11.1. Peramalan ... 103 4.11.2. Perencanaan Waktu Produksi ... 103

BAB V KESIMPULAN DAN SARAN

5.1. Kesimpulan ... 106 5.2. Saran ... 107

viii

DAFTAR TABEL

Tabel 2.1. Pengukuran Waktu Kerja ………... 8

Tabel 2.2. Performance Rating dengan Sistem Westing House …….... 17

Tabel 2.3. Matriks Pendekatan RCCP dan BOL ………... 31

Tabel 4.1. Jumlah Tenaga Kerja dan Jumlah Mesin ... 78

Tabel 4.2. Data Perincian Jam dan Hari Kerja Karyawan ... 78

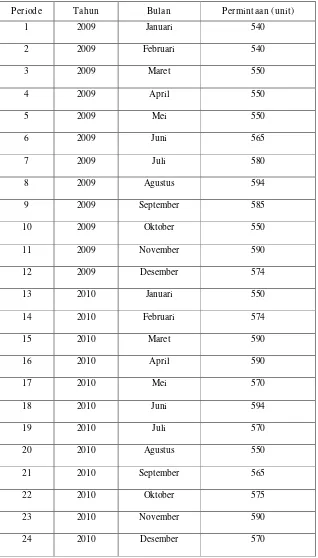

Tabel 4.3. Data Permintaan PT. KHARISMA ESA ARDI ... 79

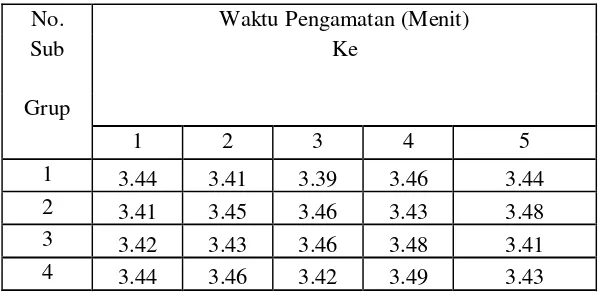

Tabel 4.4. Tabel Pengamatan Waktu Proses Pengukuran ... 80

Tabel 4.5. Tabel Pengamatan Waktu Proses Pemotongan ... 80

Tabel 4.6. Tabel Pengamatan Waktu Proses Penghalusan ... 80

Tabel 4.7. Tabel Pengamatan Waktu Proses Assembling ... 80

Tabel 4.8. Tabel Pengamatan Waktu Proses Pengecatan ... 81

Tabel 4.9. Tabel Pengamatan Waktu Proses Finishing... 81

Tabel 4.10. Faktor Penyesuaian dan Kelonggaran Pekerja Tiap Kegiatan Kerja ... 82

Tabel 4.11. Tabel Pengolahan Data Proses Pengukuran ... 83

Tabel 4.12. Hasil Uji Keseragaman Data ... 86

Tabel 4.13. Hasil Uji Kecukupan Data ... 86

ix

Tabel 4.15. Nilai Kesalahan Peramalan Dari Berbagai Metode

Peramalan ... 89

Tabel 4.16. Perhitungan Moving Range ... 90

Tabel 4.17. Data Hasil Peramalan Permintaan Produk ... 91

Tabel 4.18. Jadwal Induk Produksi Produk ... 92

Tabel 4.19. Matrik Produksi Tahun 2011 ... 94

Tabel 4.20. Matrik Waktu Baku ... 94

Tabel 4.21. Hasil RCCP Dalam Satuan Jam ... 96

Tabel 4.22. Tabel Perbandingan Kapasitas Waktu Produksi RCCP Dengan Kapasitas Waktu Produksi Tersedia ... 99

x

DAFTAR GAMBAR

Gambar 2.1. Hubungan Aktivitas Perencanaan Kapasitas dengan

Perencanaan / Pengendalian Produksi ……... 24

Gambar 2.2. Proses Perencanaan Penjadwalan Produksi …………... 25

Gambar 2.3. Gambar JIP ... 26

Gambar 2.4. Peranan RCCP dalam Perencanaan dan Pengendalian Kapasitas... 34

Gambar 2.5. Moving Range Chart ... 42

Gambar 3.1. Flow Chart Pemecahan Masalah ... 63

Gambar 4.1. Grafik Uji Keseragaman Data Proses Forming ... 84

Gambar 4.2. Plot Diagram Permintaan PT. KHARISMA ESA ARDI...88

xi

DAFTAR LAMPIRAN

LAMPIRAN I : GAMBARAN UMUM PERUSAHAAN LAMPIRAN II : PENGUKURAN WAKTU KERJA LAMPIRAN III : PERHITUNGAN PENYESUAIAN DAN

KELONGGGARAN

LAMPIRAN IV : HASIL PERAMALAN DENGAN SOFTWARE WIN-QSB

LAMPIRAN V : PERHITUNGAN ROUGH CUT CAPACITY PLANNING (RCCP)

LAMPIRAN VI : PERHITUNGAN WAKTU TERSEDIA LAMPIRAN VII : TABEL ALLOWANCE

ABSTRAKS

PERENCANAAN KAPASITAS WAKTU PRODUKSI KURSI DENGAN METODE ROUGHT CUT CAPACITY PLANNING ( RCCP )

(Studi Kasus Di PT. KHARISMA ESA ARDI – Sur abaya) Oleh :

REZAFANI ALFIN

PT. KHARISMA ESA ARDI-SURABAYA adalah perusahaan yang bergerak dibidang furniture dan mampu memasok furniture di Indonesia. Didalam proses produksi dalam pembuatan kursi terdapat enam stasiun kerja mulai dari

Pengukuran, pemotongan, Penghalusan, Assembling, Pengecatan, Finishing dan dari ke enam stasiun kerja tersebut proses Pengecatan memakan waktu yang paling lama sehinga perusahaan tidak dapat melakukan produksi dengan tepat dan tidak dapat memenuhi permintaan konsumen.

Untuk mengantisipasi permasalahan tersebut diterapkan metode Rought Cut Capacity Planning (RCCP). Rought Cut Capacity Planning merupakan “analisis untuk menguji ketersediaan kapasitas fasilitas produksi yang tersedia didalam memenuhi jadwal induk produksi (Master Production Schedule) yang telah ditetapkan” dengan Teknik Bill Of Labor (BOL).

Hasil penelitian, dari enam stasiun kerja di PT. KHARISMA ESA ARDI-SURABAYA ; Proses Pengukuran sebesar 178.36 jam/bulan, Proses Pemotongan sebesar 168.11 jam/bulan, Proses Penghalusan sebesar 176.03 jam/bulan, Proses Assembling sebesar 168.11 jam/bulan atau, Proses Pengecatan sebesar 175.86 jam/bulan, dan Proses Finishing sebesar 174.77 jam/bulan.

Perbandingan antara kapasitas waktu produksi RCCP (teknik Bill of Labor) dengan kapasitas waktu produksi tersedia di PT. KHARISMA ESA ARDI-SURABAYA terdapat 2 stasiun kerja yang tidak memenuhi yaitu pada stasiun kerja proses Assembling dan Pengecatan bulan Juni 2011 sampai dengan Mei 2013 berturut-turut sebesar Assembling : 10.81, 12.06., 12.06, dan seterusnya , 12.06. dan Pengecatan : 14.627, 15.964, 15.964, dan seterusnya 15.964.

ABSTRACT

TIME CAPACITY PLANNING PRODUCTION FOR CHAIR WITH METHOD ROUGHT CUT PLANNING CAPACITY (RCCP)

(Ca se Study In PT. KHARISMA ESA ARDI – Sur abaya) By:

REZAFANI ALFIN

PT. KHARISMA ESA ARDI SURABAYA is a company engaged in the furniture and capable of supplying furniture in Indonesia.In the production process in the manufacture of chairsthere were six work stations start of

measurement, cutting, refinement, Assembling, Painting, Finishing And of the six work stations are painting process takes the longest so that companies can not perform properly and production can not meet demand the consumer.

To anticipate that problem the company uses the Rought Cut Capacity Planning (RCCP)-method. Rought Cut Capacity Planning (RCCP)-method is “a way to analyze and examine an availability of the capacity of the facility process that available in case of filling Master Production Schedule (MPS) that established “with Bill of Labor-technique (BOL).

The result of the research from those six working-stations in PT. KHARISMA ESA ARDI for the Measurement-Process 178.36’ hour/month, Cutting-Process 168.11’ hour/month, Refinement-Process 176.03’ hour/month, Assembling-Process 168.11’ hour/month, Painting-Process 175.86’ hour/month and the last Finishing-Process 174.77’ hour/month.

Comparison between the capacity of production time RCCP (engineering Bill of Labor) with a capacity of production timeavailable in the PT. ARDI-SURABAYA KHARISMA ESA there are 2 stations that do not meet the work onworkstations and Painting Assembling process in June 201 to May2013 respectively for Assembling: 10.81, 12:06.,12:06, and so on, 12:06. and Painting: 14,627, 15,964,15,964, 15,964 and so on.

BAB I PENDAHULUAN

1.1 Latar Belakang

Kapasitas adalah jumlah dari keluaran maksimum yang bisa dihasilkan oleh suatu fasilitas dalam satu periode waktu tertentu dan dinyatakan dalam jumlah keluaran per satuan waktu. Dalam pemenuhan kebutuhan akan produk oleh konsumen, perusahaan perlu memperhatikan Perencanaan kapasitas dan pengendalian aktivitas produksi yang harus dilakukan dalam pemenuhan order di pasar. Karena tanpa adanya perencanaan kapasitas dan pengendalian aktivitas produksi yang tepat maka bukan tidak mungkin akan terjadi over produksi (produksi yang berlebihan) ataupun low produksi (kekurangan produksi) dalam proses produksinya.

Untuk mengantisipasi permasalahan tersebut diterapkan metode Rought Cut Capacity Planning (RCCP). Rought Cut Capacity Planning merupakan “analisis untuk menguji ketersediaan kapasitas fasilitas produksi yang tersedia didalam memenuhi jadwal induk produksi (Master Production Schedule) yang telah ditetapkan”. Dengan kata lain, proses ini akan menghasilkan jadwal induk produksi yang telah disesuaikan, karena telah memberikan gambaran tentang ketersediaan kapasitas untuk memenuhi target produksi yang disusun dalam jadwal induk produksi. Waktu produksi secara umum diukur dalam bentuk waktu (jam/bulan) yang ditunjukkan berdasarkan kemampuam manusia dengan bantuan mesin yang tersedia setiap periode operasi. Dengan menggunakan metode Rought Cut Capaciy Planning tersebut diharapkan perusahaan mampu membuat perencanaan produksi yang tepat sehingga dapat memenuhi permintaan konsumen.

1.2 Per umusan Masalah

Berdasarkan latar belakang masalah tersebut diatas, maka masalah yang ada dapat dirumuskan sebagai berikut :

“Berapa kapasitas waktu produksi kursi ditiap- tiap stasiun kerja agar dapat

memenuhi permintaan konsumen?”

1.3 Batasan Masalah

Batasan masalah yang dibahas dalam penelitian ini:

2. Perencanaan kapasitas produksi hanya dilakukan secara kasar dengan menggunakan metode Rought Cut Capacity Planning (RCCP) berdasarkan Bill Of Labour (BOL).

3. Pada penelitian ini tidak memperhitungkan biaya (financial yang terkait).

1.4 Asumsi

Dalam penelitian ini menggunakan beberapa asumsi yaitu sebagai berikut: 1. Tidak adanya perubahan komposisi produk selama periode perencanaan. 2. Material dan bahan – bahan penunjang lainnya selalu tersedia.

3. Fasilitas produksi berjalan pada kondisi normal dan lancar

1.5 Tujuan Penelitian

Tujuan dari penelitian ini adalah :

1 Menentukan kapasitas waktu produksi tersedia untuk memenuhi kapasitas produksi

2 Menganalisa kapasitas waktu produksi RCCP (teknik Bill of labor) di tiap – tiap stasiun kerja di PT. KHARISMA ESA ARDI-SURABAYA sehingga dapat memenuhi permintaan konsumen

1.6 Manfaat Penelitian

1. Penulis

Untuk menambah pengetahuan mengenai perencanaan kapasitas dan pengendalian aktivitas produksi dengan menggunakan metode Rough Cut Capacity Planning (RCCP) serta studi banding antara pengetahuan secara teori dan kenyataan dilapangan.

2. Perusahaan

Dapat mengetahui waktu produksi yang ada dalam perusahaan guna mencukupi waktu produksi yang diperlukan berdasarkan hasil peramalan permintaan konsumen pada masa mendatang dengan menggunakan metode

RCCP dengan teknik Bill Of Labour (BOL). 3. Universitas

Sebagai referensi bagi mahasiswa aktif dan sebagai alat perbandingan untuk melakukan penelitian ini lebih lanjut oleh mahasiswa teknik industri selanjutnya, khususnya mengenai perencanaan kapasitas dan pengendalian aktivitas produksi dengan mengunakan metode RCCP dengan teknik Bill Of Labour (BOL) .

1.7 Sistematika Penulisan

BAB I PENDAHULUAN

Berisi gambaran umum masalah yang terdiri dari Latar Belakang, Tujuan, Perumusan Masalah, Batasan Masalah, Asumsi, Manfaat Penelitian, dan Sistematika Penulisan.

BAB II TINJAUAN PUSTAKA

Berisi tentang landasan teori yang menjadi refrensi atau acuan yang akan digunakan untuk melakukan pembahasan dan analisa masalah nantinya, yang berisi teori-teori metode RCCP serta teori-teori pendukung lainnya.

BAB III METODE PENELITIAN

Bab ini berisi mengenai tempat dan waktu penelitian, langkah-langkah pemecahan masalah yang mencakup identifikasi dan perumusan masalah, metode pengumpulan dan pengolahan data, serta analisa dan kesimpulan.

BAB IV ANALISA HASIL DAN PEMBAHASAN

Berisi analisa dan pembahasan data yang didasarkan atas teori yang telah diuraikan di atas dengan menggunakan data-data yang telah didapat selama penelitian.

BAB V KESIMPULAN DAN SARAN

Dalam bab ini menyimpulkan dan memberikan saran dari hasil penelitian dan pengolahan data tersebut.

BAB II

TINJ AUAN PUSTAKA

2.1. Perencanaan Kapasitas Produksi

Kapasitas didefinisikan sebagai jumlah output ( produk ) maksimum yang dapat menghasilkan suatu fasilitas produksi dalam selang waktu tertentu. Dari definisi tersebut, kapasitas terbagi atas tiga perspektif yaitu :

a. Kapasitas Desain

Kapasitas ini menunjukkan output maksimum pada kondisi ideal di mana tidak terdapat konflik penjadwalan, tidak ada produk yang rusak atau cacat, dan perawatan hanya yang rutin.

b. Kapasitas Efektif

Kapasitas ini menunjukkan output maksimum pada tingkat operasi tertentu. Pada umumnya kapasitas efektif lebih rendah dari pada kapasitas desain. c. Kapasitas Aktual

Kapasitas ini menunjukkan output nyata yang dapat dihasilkan oleh fasilitas produksi. Kapasitas actual sedapat mungkin harus diusahakan sama dengan kapasitas efektif.

faktor ekonomis fasilitas produksi tersebut, termasuk di dalamnya efisiensi dan utilitasnya, adapun faktor – faktor yang mempengaruhi pembentukan kapasitas efektif ialah rancangan produk, kualitas bahan yang digunakan, sikap dan motifasi tenaga kerja, perawatan mesin / fasilitas, serta rancangan pekerjaan.

2.1.1. Perencanaan Kapasitas J angka Pendek

Dalam jangka pendek perencanaan kapasitas digunakan untuk pengendalian produksi, yaitu untuk melihat apakah pelaksanaan produksi telah sesuia dengan rencana yang telah ditetapkan. Perencanaan kapasitas jangka pendek inidilakukan dalam jangka waktu harian sampai dengan satu bulan kedepan.

2.1.2. Perencanaan Kapasitas J angka Menengah

Dalam jangka menengah, perencanaan kapasitas digunakan untuk melihat apakah fasilitas produksi akan mampu merealisasikan jadwal induk produksi yang telah ditetapkan. Proses disagregasi telah mengahsilkan sutu jadwal induk produksi yang “ kasar “. Dengan menggunakan teknik perhitungan kapasitas, maka jadwal tersebut dievaluasi sehingga diperoleh jadwal induk produksi yang lebih realistis.

2.1.3. Perencanaan Kapasitas J angka Panjang

Dalam jangka panjang ( dengan kurun satu sampai dengan lima tahun ke depan ) perencanaan kapasitas digunakan untuk merencanakan ekonomisasi fasilitas produksi. Hal yang terpentik dalam perencanaan kapasitas jangka panjang ini ialah fasilitas yang akan dibangun, jenis mesin yang akan dibeli, atau produk – produk baru yang akan dibuat. Adapun hubungan aktivitas Perencanaan Kapasitas Produksi dengan Perencanaan dan Pengendalian Produksi dapat dilihat pada bagan berikut ini : ( Kusuma, 2004 )

Perencanaan Produksi

Gambar . 2.1.

Hubungan Aktivitas Perencanaan Kapasitas dengan Perencanaan / Pengendalian Produksi Jangka Panjang

Perencanaan Kebutuhan Sumber Daya

Perencanaan Kebutuhan Kapasitas

Pengendalian input / output Jangka Menengah Perencanaan Kapasitas

Rought - Cut

Pengendalian Aktivitas Produksi Perencanaan Kebutuhan Bahan

Penjadwalan Produksi Jangka Pendek

Perencanaan Produksi

Jadwal Induk Produksi

Peramalan

2.2. Perencanaan Kapasitas Kasar ( Rougt Cut Capacity Planning )

Rought Cut Capacity Planning ( RCCP ) digunakan untuk menetapkan kapasitas yang diperlukan untuk membuat MPS ( Jadwal Induk Produksi ). Jangka waktu perencanaan RCCP ini sama dengan MPS, biasanya 1 – 3 tahun kedepan.

Sama seperti MPS, RCCP mendapatkan laporan yang dirubah pada saat produksi. Bagaimanapun, RCCP tidak mendapatkan komponen persediaan yang sudah diproduksi dan disimpan atau pada saat diproses, sehingga kapasitas yang dibutuhkan untuk proyek jangka pendek akan bermasalah. Sumber lain yang berpotensial untuk menjadi masalah adalah jika jadwal induk produksi tidak mengandung informasi tentang perencanaan pemesanan. Rought Cut Capacity Planning digunakan untuk membuat keputusan dalam mengatur kapasitas pada jangka waktu tertentu. Keputusan mungkinakan meliputi standart mesin dan subkontrak. ( Smith, 1989 )

hakikatnya dihasilkan pada tahap ini. Jadi tujuan MPS adalah mewujudkan perencanaan agregat menjadi suatu perencanaan terpisah untuk masing – masing item individu . selain itu MPS juga dapat mengevaluasi jadwal – jadwal alternative dalam hal kebutuhan kapasitas, menyediakan input sistem dan membantu manajer produksi untuk mengahasilakn prioritas – prioritas untuk penjadwalan produksi.

Untuk melakukan perhitungan kebutuhan kapasitas dengan menggunakan metode Rought Cut Capacity Planning ( RCCP ) dibutuhkan masukan berupa :

• Ramalan permintaan dan rencana produksi yang dihasilkan dari proses peramalan, perencanaan agregat, serta proses diisagregasi.

• Struktur produk dan bill of material-nya.

• Waktu Set Up dan waktu proses suatu produk di suatua departemen.

• Jumlah produksi yang ekonomis dari produk tersebut ( EPQ : Economic

Production Quantity ).

Keempat macam data tersebut selanjutnya digunakan untuk menghitung kebutuhan kapasitas periode per periode. Tahapan perhitungan kapasitas dengan menggunakan metode Rought Cut Capacity Planning ialah sebagai sebagai berikut : Step 1 : Menentukan rencana produksi melalui proses peramalan dan proses

perencanaan produksi.

Step 2 : Membuat struktur produk dan bill of material produk.

Step 3 : Menghitung standart waktu kerja ( Standart Run Hours : SRH ) denganmenggunakan persamaan berikut :

RunTime

EPQ SetupTime

Keterangan : SRH : Menghitung standart waktu kerja EPQ : Jumlah produksi yang paling ekonomis

( dalam satuan waktu per menit ). SRH ini menunjukkan total waktu yang dibutuhkan untuk membuat satu unit produk pada suatu kelompok mesin. Step 4 : Menghitung kebutuhan sumber daya ( Bill of Resource ).

Step 5 : Menghitung kebutuhan kasar kapasitas. ( Kusuma, 2004 )

RCCP merupakan urutan kedua dari hierarki perencanaan prioritas kapasitas yang berperan dalam mengembangkan MPS. RCCP melakukan validasi terhadap MPS yang juga menempati urutan kedua dalam herarki perencanaan prioritas produksi. Guna menetapkan sumber – sumber spesifik tertentu khususnya yang diperkirakan akan menjadi hambatan potensial ( potensial bottleneck ) adalah untuk melaksanakan MPS. Dengan demikian kita dapat membatu manajemen untuk melaksanakan RCCP, dengan memberikan informasi tentang tingkat produksi di masa mendatang yang akan memenuhi permintaan total itu.

Jadi penyesuaian MPS akan dilakukan berdasarkan hasil dari analisa RCCP ini. Salah satu teknik pada proses RCCP adalah perencanaan kapasitas dengan menggunakan faktor – faktor keseluruhan. Teknik ini mengalokasikan kebutuhan – kebutuhan kapasitas untuk departemen – departemen, individu atau mencakup periode waktu 3 bulanan.

Apabila permintaan konsumen melebihi kapasitas produksi yang ada maka akan berdampak seperti :

• Terjadi antrian.

• Lead time tinggi ( waktu menyelesaikan produk ).

Peranan RCCP dalam perencanaan dan pengendalian produksi dapat dilihat pada gambar berikut ini :

Gambar 2.2. Peranan RCCP dalam perencanaan dan pengendalian produksi

2.2.1. Teknik – Teknik RCCP

Ada 3 teknik yang dipakai untuk mengembangkan laporan pembebanan mesin dalam menentukan kapasitas yang diperlukan, adalah :

• Bill Of Capacity

Bill Of Capacity ( BOC ) merupakan kapasitas yang dibutuhkan untuk membuat suatu produk. Data yang dibutuhkan untuk menyusun Bill Of Capacity ini dapat ditemukan pada Bill Of Material dan Routing Data. Kelebihan dari Bill Of Capacity ( BOC ) ini adalah pada conversion Faktor dikembangkan secara

Manajemen Demand Jadwal Induk Produksi

Perencanaan Kapasitas Kasar ( RCCP )

Pengendalian Material

Perencanaan Kapasitas Perencanaan Material

Pengendalian Kapasitas

Pengend. Input / output

Siklus Operasi Jangka Menengah

langsung untuk membuat 1 unit dan distribusi work centernya lebih banyak serta perubahan yang terjadi pada saat produksi dapat masuk kedalam laporan.

• Perencanaan Kapasitas mengganti seluruh factor ( Capacity Planning Using Overall Factor, COPF )

Perencanaan kapasitas ini membutuhkan data input sebagai berikut : - MPS

- Waktu yang diperlukan bagi keseluruhan pabrik dalam memproduksi 1 typical part.

- Data historis tentang perbandingan antara waktu produksi di masing – masing mesin.

Total Waktu Produksi = typical time x jumlah produksi ( MPS ) Waktu produksi pada tiap mesin atau sumber daya kunci.

= total waktu produksi x proporsi

WaktuTotal WaktuMesin

Bill of Labor

Yaitu daftar waktu penyelesaian suatu produk pada setiap work center. Data yang diperlukan adalah :

- MPS

- Matrik – matrik yaitu matrik waktu dan matrik produksi - RCCP = ( Matrik Waktu ) x ( Matrik Produksi )

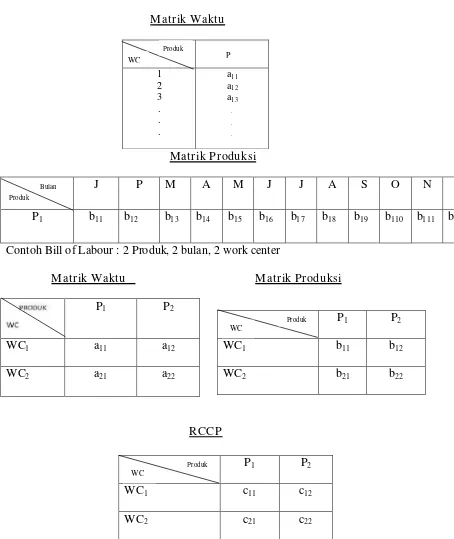

Berikut ini adalah tabel matrik pendekatan Rought Cut Capacity Planning

Tabel 2.1.

Matr ik Pendekatan Rought Cut Capacity Planning (RCCP) dan

Bill Of Labour ( BOL )

Matr ik Waktu

1 2 3 . . . a11 a12 a13 . . . Matr ik Pr oduksi

J P M A M J J A S O N D

P1 b11 b12 b13 b14 b15 b16 b17 b18 b19 b110 b111 b112 Contoh Bill of Labour : 2 Produk, 2 bulan, 2 work center

Matr ik Waktu Matrik Produksi

P1 P2

WC1 a11 a12

WC2 a21 a22

RCCP

P1 P2

WC1 b11 b12

WC2 b21 b22

P1 P2

WC1 c11 c12

WC2 c21 c22

c11 = a11 . b11 + a12 . b21 c12 = a11 . b12 + a12 . b22 c21 = a22 . b11 + a22 . b21

c22 = a21 . b12 + a22 . b22

dimana :

Cii = Waktu Produksi yang direncanakan pada waktu work center k periode j. Aii = Waktu Baku k di work center i.

Bkj = Produk k pada periode j.

w w w .t i.it b.ac.id/ .../ (pak%20oyo)%20RCCP%20BARU%202008.ppt

2.3 Peramalan

Peramalan adalah proses untuk memperkirakan beberapa kebutuhan dimasa datang yang meliputi kebutuhan dalam ukuran kuantitas, kualitas, waktu dan lokasi yang dibutuhkan dalam rangka memenuhi permintaan ataupun jasa.

Peramalan akan menunjukkan kecenderungan – kecenderungan dalam kebutuhan manufaktur dikemudian hari. Kebijakan – kebijakan pergantian regu kerja, rencana untuk peningkatan atau penurunan aktivitas manufaktur, atau kemungkinan perluasan pabrik sering dapat didasarkan pada ramalan – ramalan tersebut. Setiap kebijakan perusahaan tidak akan terlepas dari usaha untuk meningkatkan kesejateraan masyarakat atau meningkatkan keberhasilan perusahaan untuk mencapai tujuannya pada masa akan dating. ( Nasution, 2006 )

∑

=

= n k

kj ik ij a b

c

2.3.1 J enis – J enis Peramalan

Dalam hubungannya dengan waktu peramalan, maka peramalan bisa diklasifikasikan kedalam tiga kelompok yaitu :

1. Peramalan jangka panjang

Peramalan ini umumnya 2 sampai 10 tahun. Peramalan ini digunakan untuk merencanakan produk dan perencanaan sumber – sumber daya.

2. Peramalan jangka menengah

Peramalan ini umumnya 1 sampai 24 bulan. Peramalan ini lebih mengkhususus dibandingkan peramalan jangka panjang, biasanya digunakan untuk menentukan aliran kas, perencanaan peroduksi, dan penentuan anggran. 3. Peramalan jangka pendek

Peramalan ini umumnya 1 sampai 5 tahun minggu. Peramalan ini digunakan untuk mengambil keputusan dalam hal perlu tidaknya lembur, penjadwalan kerja, dan lain – lain keputusan kontrol jarak pendek.

Apabila dilihat dari sifat penyususunan maka peramalan dapat dibedakan atas 2 macam yaitu :

1. Peramalan subjektif

2. Peramalan objektif

Merupakan peramalan yang didasrka atas data yang relevan dengan masalah , dengan mengunakan teknik dan penganalisaan data tersebut.

2.3.2. Prosedur Peramalan

Untuk lebih memastikan bahwa peramalan yang dilakukan dapat mencapai taraf ketepatan yang optimal, maka beberapa prosedur yang yang perlu diperhatikan adalah sebagai berikut :

1. Menganalisa data masa lalu, yang dilakukan dengan cara mmbuat tabulasi dari data masa lalu. Dari tabulasi data, maka dapat diketahui pola dari data tersebut.

2. Menentukan metode yang digunakan. Metode peramalan yang baik adalah metode yang menghasilkan penyimpangan antara hasil peramalan dengan nilai kenyataan yang sekecil mungkin.

2.3.3. Metode Peramalan

Untuk membuat peramalan permintaan, harus menggunakan suatu metode tertentu. Pada dasarnya, semua metode peramalan memiliki ide sama, yaitu menggunakan data masa lalu untuk memperkirakan atau memproyeksikan data dimasa akan datang. ( Baroto, 2004 )

Metode peramalan adalah cara memperkirakan secara kuantitatif apa yang terjadi pada masa yang akan datang, berdasarkan data yang relevan pada masa lalu. Keberhasilan dari suatu peramalan sangat ditentukan oleh :

1. Pengetahuan teknik tentang informasi data masa lalu yang dibutuhkan, informasi ini berisikan data kuatitatif.

2. Teknik dan metode peramalan.

Baik tidanya suatu peramalan yang disusun, disamping ditentukan oleh metode yang dipergunakan, juga ditentukan oleh baik tidaknya informasi kuantitatif yang dipergunakan. Selama informasi yang dipergunakan tidak dapat meyakinkan, maka hasil peramalan sukar dapat dipercaya ketepatanya.

Adapun kegunaan dari metode peramalan adalah sebagai berikut : 1. Untuk menentukan kebijaksanaan dalam penyusunan anggaran. 2. Untuk mengendalikan persediaan bahan baku.

3. Untuk membantu kegiatan perencanaan dan pengendalian produksi 4. Untuk mengadakan rencana perluasan perusahaan

Berdasarkan pola data yang diperoleh dari hasil penelitian, maka metode peramalan yang tepat untuk digunakan adalah :

a. Simple Average (SA)

Metode ini digunakan jika diagram dari data masa lalu cenderung naik dan membentuk garis lurus. Adapun nilai dari trend tersebut diperoleh dengan rumus :

Ft = a + bt

a,b konstanta yang didapat berdasarkan rumus :

b 2 2

) ( ) )( ( X X N Y X XY N ∑ − ∑ ∑ ∑ − ∑ a N X b N

Y − ∑ ∑

( Makridakis, 2005 )

b. Metode Single dan Double Exponensial Smoothing With Trend

Metode ini menjelaskan sekelompok metode yang menunjukkan pembobotan secara eksponensial terhadap nilai observasi yang lebih tua. Oleh karena itu metode ini disebut prosedur pemulusan (smoothing) eksponensial.

Dalam penukisan penelitian tugas akhir ini, penulis menggunakan metode pemulusan (smoothing) eksponensial tunggal (single) dan ganda (double).

1. Adapun persamaan dari metode Single Exponensial Smoothing wih trend ini adalah sebagai berikut :

− = − + N X N X F

F t t N

t t1

Dimana :

Ft = nilai peramalan

Xt = data permintaan aktual periode t

Xt –1 = data permintaan aktual lama

N = jumlah data permintaan yang dilibatkan dalam perhitungan

2. Dan juga persamaan Metode Double Exponensial Smoothing with trend adalah : Ft + m = a1 + b1 m

Dimana m adalah jumlah periode ke muka yang diramalkan dan a, b adalah konstanta yang didapat dengan rumus :

a1 = ( S’t - S’’t ) = 2S’t – S”t

b1 = ( )

1

" '

t t S

S − −αα

dimana :

S’t = nilai pemulusan eksponensial tunggal S”t = nilai pemulusan eksponensial ganda α = faktor smoothing ( 0 < α > 1 ) ( Makridakis, 2005 )

2.3.3.1. Ukuran Akurasi Hasil Peramalan

Ukuran statistik standart yang sering digunakan untuk pengukuran ketepatan metode peramalan dimana terdapat nilai pengamatan dan ramalan untuk n periode serta n buah kesalahan adalah :

Kesalahan rata – rata dapat dirumuskan sebagai berikut : n F A ME n t t t

∑

− − = 1 dimana :At = permintaan actual pada periode t Ft = ramalan permintaan untuk periode t

n = jumlah periode yang digunakan untuk peramalan

MSE dihitung dengan menjumlahkan kuadrat semua kesalahan peramalan pada setiap periode dan membaginya dengan jumlah periode peramalan. Secara matematis MSE dapat dirumuskan sebagai berikut :

(

)

∑

−− = 1 2 n F AMSE t t

2. Standart Deviasi Kesalahan (SDE) dan Deviasi Absolute Rata – rata (MAD). Rumus dari standart deviasi kesalahan adalah :

(

)

1 2 − − =∑

n F ASDE t t

dimana :

At = permintaan aktTual pada periode t

Ft = ramalan permintaan untuk periode t

MAD merupakan rata – rata kesalahan mutlak selama periode tertentu tanpa memperhatikan apakah hasil peramalan lebih besar atau lebih kecil disbanding kenyataanya.

Secara sistematis MAD dapat dirumuskan sebagai berikut :

∑

−=

n F A

MAD t t

3. Kesalahan persentase (Pei) dan Kesalahan Persentase Rata – rata (MPE). Kesalahan persentase dirumuskan sebagai berikut :

% 100 x A F A PE t t t t − = dimana :

At = permintaan aktual pada periode t Ft = ramalan permintaan untuk periode t

n = Jumlah periode yang digunakan untuk peramalan

Sedangkan rumus dari kesalahan persentase rata – rata adalah :

n PE MPE i n i

∑

= = 14. Kesalahan Persentase Absolute Rata – rata (MAPE)

n PE MAPE n i

∑

− = 1 1atau

∑

− = t t t A F A n MAPE 100 dimana :

PEi = Kesalahan Persentase (Pei) At = permintaan aktual pada periode t Ft = ramalan permintaan untuk periode t

n = Jumlah periode yang digunakan untuk peramalan ( Safirin, 2003 )

2.4 Perencanaan Pr oduksi

Perencanaan produksi merupakan kegiatan yang bertujuan arah awal dari tindakan – tindakan yang harus dilakukan dimasa mendatang, apa yang harus dilakukan, berapa banyak melakukannya dan kapan harus melakukan. Oleh karena itu perencanaan tidak akan selalu memberikan hasil sebagaimana yang diharapkan dalam rencana tersebut, sehingga setiap perencanaan yang dibuat harus dievaluasi secara berkala dengan jalan melakukan pengendalian.

Dengan mempersiapkan rencana produksi, kita harus memikirkan bahwa jika ada permintaan yang harus dipenuhi, maka terdapat terdapat tiga macam sumber yang dapat digunakan dalam mempersiakan rencana produksi yaitu :

1. Persediaan yang ada atau yang sedang dilakukan. 2. Persediaan yang ada atau yang masih digudang. 3. Produksi dan persediaan yang masih ada. ( Nasution, 2006 )

2.4.1. Sifat – sifat Perencanaan Pr oduksi

Peranan perencanaan produksi adalah mengkoordinasikan kegiatan dari bagian – bagian yang langsung dan tidak langsung menjadwalkan, dan mengendalikan kegiatan produksi dari mulai tahapan bahan baku, proses sampai output yang dihasilkan sehingga perusahaan betul – bertul dapat menghasilkan barang dan jasa dengan efektif dan efisien.

Dalam menjadwalkan kegiatan produksi tersebut maka tahap perencanaanya harus mempunyai sifat berjangka waktu, berjenjang, terpadu, terukur, berkelanjutan, realistis, akurat, dan menantang.

2.4.2. J enis – jenis Perencanaan Pr oduksi

Dalam perencanaan produksi terdapat tiga jenis perencanaan berdasarkan periode waktu yang dicakup perencanaan produksi tersebut, yaitu :

Perencanaan biasanya melihat 5 tahun atau lebih kedepan. Dalam artian perencanaan produksi jangka panjang berhubungan dengan efek apa yang muncul dimasa mendatang terhadap tujuan sistem dan tindakan apa yang diperlukan dalam menyesuaikan terhadap perubahan tersebut.

2. Perencanaan produksi jangka menengah

Perencanaan produksi jangka menengah mempunyai horizon antara 1 sampai 12 bulan, dan dikembangkan berdasarkan kerangka yang telah ditetapkan pada perencanaan produksi jangka panjang. Perencanaan ini didasarkan pada peramalan permintaan tahunan dari bulan dan sumber daya produktif yang ada ( jumlah tenaga kerja, tingkat persediaan, biaya produksi, jumlah supplier, dan subkontraktor ), dengan asumsi kapasitas produksi relatif tetap.

3. Perencanaan produksi jangka pendek

Perencanaan produksi jangka pendek mempunyai horizon perencanaan kurang dari 1 bulan, dan bentuk perencanaanya adalah berupa jadwal produksi. Tujuan dari dari jadwal produksi adalah menyeimbangkan permintaan actual ( yang dinyatakan dengan jumlah pesanan yang diterima ) dengan sumber daya yang tersedia ( jumlah departemen, waktu shift yang tersedia, banyaknya operator, tingkat persediaan yang dimiliki dan peralatan yang ada ), sesuai batasan – batasan yang ditetapkan pada perencanaan agregat.( Nasution, 2006 ).

2.4.3 Perencanaan pr oduksi agregat

industry, masalah perencanaan dan pengendalian menjadi semakin sukar. Bagian perencanaan dan pengendalian produksi harus menjadwalkan produksi untuk memenuhi permintaan berbagai produk yang berbeda, sehingga jadwal induk yang memenuhi kebijaksanaan operasi dan pelayanan konsumen perusahaan harus dicari ( Kusuma, 2004 )

Perencanaan produksi agregat merupakan produksi jangka menengah. Perencanaanya berkisar antara 1 sampai 24 bulan atau bisa bervariasi dari 1 sampai 3 tahun. Perencanaan tersebut tergantung pada karakteristik produk dan jangka waktu produksi. Tujuan dari perencanaan agregat ini adalah menyusun suatu rencana produksi untuk memenuhi permintaan pada waktu yang tepat dengan menggunakan sumber – sumber atau alternative – alternative yang tersedia dengan biaya yang paling minimum keseluruhan produk. ( Baroto, 2004 )

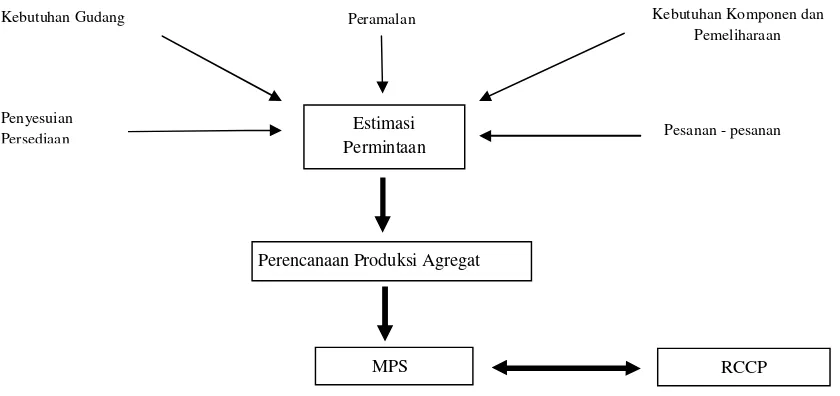

Secara umum perencanaan produksi agregat dapat digambarkan sebagai berikut :

Gambar. 2.3.Proses Perencanaan dan Penjadwalan Produksi ( Nasution, 2006 )

Kebutuhan Gudang Peramalan Kebutuhan Komponen dan

Pemeliharaan

Estimasi Permintaan

Penyesuian

Persediaan Pesanan - pesanan

Perencanaan Produksi Agregat

Sedang yang dimaksud dengan perencanaan produksi yaitu bagaimana mengolah data yang ada, mulai dari meramalkan permintaan konsumen, menentukan kapasitas dan fasilitas produksi yang digunakan dan terakhir mengalokasikan permintaan yang ada pada alternative produksi yang dapat digunakan. Sehingga secara lebih sederhana pembuatan rencana produksi Agregat dapat dilihat pada gambar dibawah ini. ( Nasution, 2006 )

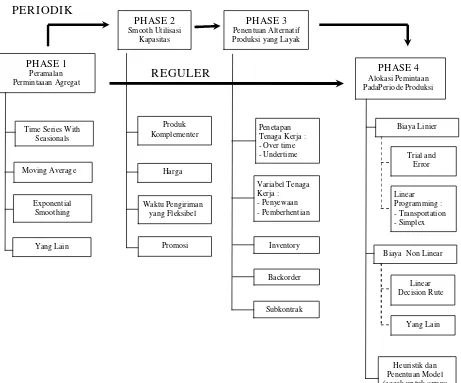

PERIODIK

Gambar 2.4.

Prosedur Perencanaan Produksi Agregat PHASE 1

Peramalan Permintaaan Agregat

Time Series With Seasionals PHASE 4 Alokasi Pemintaan PadaPeriode Produksi Inventory Moving Average Exponential Smoothing Yang Lain Penetapan Tenaga Kerja : -Over time -Undertime Harga Promosi Waktu Pengiriman yang Fleksibel Produk Komplementer PHASE 2 Smooth Utilisasi Kapasitas PHASE 3 Penentuan Alternatif Produksi yang Layak

Variabel Tenaga Kerja : -Penyewaan -Pemberhentian Backorder Subkontrak Biaya Linier Trial and Error Heuristik dan Penentuan Model (cocok untuk semua

tipe biaya) Linear Decision Rute Biaya Non Linear

Setelah perencanaan agregat dibuat, maka hasilnya akan di disagregatkan kedalam kebutuhan – kebutuhan tahapan waktu untuk masing – masing jenis produksi ( individual product ). Perencanaan disagregat ini disebut Jadwal Induk Produksi ( master production schedule, MPS ). Jadwal induk produksi ini biasanya menunjukkan kebutuhan produksi mingguan selam periode waktu antara 6 sampai 12 bulan. Jadwal induk produksi ( MPS ) bukanlah merupakan peramalan, tetapi lebih merupakan suatu jadwal yang berisi tentang “ kapan “ produksi harus diselesaikan MPS semakin berperan dalam sistem manufaktur yang besar.

2.5 Uji Kondisi Diluar Kendali ( MRC )

Setelah didapat fungsi peramalan dengan deviasi standart kuadrat rata – rata kesalahan peramalan terkecil ( MSE terkecil ), kemudian perlu diadakan verifikasi apakah fungsi tersebut dapat diterapkan atau tidak, maka alat yang dipakai adalah MRC ( Moving Average Chart ).

Cara membuat MRC ( Moving Average Chart ) adalah sebagai berikut :

MR = − − − − − ∧ ∧ 1 1 t t t

t y y y

y

dimana :

MR : Moving Range

∧

t

y : Data hasil peramalan periode tertentu t

y : Data permintaan periode tertentu

∧ −1

t

1 −

t

y : Data permintaan 1 periode sebelumnya

Adapun rata – rata moving range didefinisikan sebagai berikut :

1

−

=

∑

n MR MR

Dimana :

−

MR : Rata – rata moving range

n : Jumlah periode

Garis tengah peta moving range adalah pada titik nol. Batas control atas dan bawah pada peta moving range adalah :

− +

= MR

BKA 2,66.

− −

= MR

BKA 2,66.

Sementara itu, variabel yang akan diplot ke dalam peta Moving Range adalah : y

y yt = t−

∆ ∧

Untuk uji yang paling tepat bagi kondisi diluat kendali adalah dengan cara membagi peta kendali ke dalam 6 bagian dengan selang yang sama. Yaitu daerah A adalah daerah luar ±2/3 (2,66.MR) = ±1,77.MR (diatas + 1,77 MR dan dibawah -1,77.MR ). Daerah B adalah daerah luar ± 1/3 ( 2,66.MR ) = ± 0,89.MR ( diatas + 0,89 MR dan dibawah -0,89 MR ).

Kondisi control out of control pada peta moving range adalah :

2. Dari tiga titik berturut – turut, ada dua atau lebih titik yang berada di daerah A.

3. Dari lima titik berturut – turut, ada empat atau lebih titik yang berada di daerah B.

4. Ada belapan titik berturut – turut yang berada disalah satu sisi ( diatas atau bawah digaris tengah / daerah C ). ( Nasution, 2006 )

2.6 J adwal Induk Produksi ( MPS )

Perencanaan produksi menyatakan ukuran agregat dan output manufaktur suatu perusahaan. Setelah perencanaan agregat dibuat, maka hasilnya akan di-desagregasikan kedalam kebutuhan – kebutuhan berdasarkan tahapan waktu untuk masing –masing jenis produk. Perencanaan ini disebut jadwal induk produksi. (

Master Production Schedule, MPS ). Master Production Schedule biasanya menunjukkan kebutuhan produksi mingguan selam periode waktu antara 6 sampai 12 bulan. MPS bukan merupakan peramalan, tetapi lebih merupakan suatu jadwal yang berisikan informasi tentang “ kapan “ produksi harus dielesaikan.

( Nasution. 2006 )

aktivitas dari MPS, dan memberikan laporan evaluasi dalam periode waktu yang teratur untuk keperluan umpan balik dan tinjauan ulang. MPS berkaitan dengan pernyataan tentang produksi dan bukan pernyataan tentang pasar. MPS membentuk jalinan komunikasi antara bagian pemasaran dan bagian manufacturing sehingga seyogianya sebagian pemasaran juga mengetahui informasi yang ada pada MPS.

Penjadwalan induk produksi berkaitan dengan aktivitas melakukan empat fungsi utama yaitu sebagai berikut :

1. Menyediakan atau memberikan input utama kepada sistem perencanaan kebutuhan material dan kapasitas material.

2. Menjadwalkan pesanan – pesanan produksi dan pembelian ( production and

purcahase order ) untuk item – item MPS.

3. Memberikan landasan untuk penentuan kebutuhan sumber daya dan kapasitas. 4. Memberikan basis untuk pembuatan janji tentang penyerahan produk.

Sebagai suatu aktivitas proses, penjadwalan produksi induk ( MPS ) membutuhkan lima input utama yang ditunjukkan dalam gambar berikut :

Gambar . 2.5. Proses Penjadwalan Produksi Induk

Umpan - Balik Rougt Cut Capacity Planning

( RCCP )

PROSES : Penjadwalan Produksi Induk

( MPS ) INPUT :

1.Data Permintaan Total 2.Status Inventory 3.Rencana Produksi 4.Data Perencanaan 5.Informasi Data RCCP

OUTPUT :

Keterangan :

• Data permintaan total merupakan salah satu sumber data bagi proses penjadwalan bagi proses penjadwalan produksi induk. Data permintaan total berkaitan dengan ramalan penjualan dan pemesanan pesanan.

• Status Inventory berkaitan dengan informasi tentang on-hand inventory, pemesanan – pesanan produksi dan pembelian yang dikeluarkan, dan firm planned orders. MPS harus mengetahui secara akurat berapa banyak inventory yang tersedia dan menentukan berapa banyak yang harus dipesan.

• Rencana Produksi memberikan sekumpulan batasan kepada MPS. MPS harus menjumlahkannya untuk menentukan tingkat produksi, inventory, dan sumber – sumber daya lain.

• Data perencanaan berkaitan dengan Lost sizing yang digunakan, Shrinkage factor, safety stock, lead time dari masing –masing item.

Jadwal Induk Produksi ( JIP ) adalah suatu rencana produksi jangka pendek yang menggambarkan hubungan antara kuantitas tiap jenis produk akhir yang diinginkan dengan waktu penyediaanya. Secara garis besar pembuatan suatu JIP biasanya dilakukan atas tahapan – tahapan sebagai berikut :

• Identifikasi sumber permintaan dan jumlahnya, sehingga dapat diketahui besarnya permintaan produk tiP khir periodenya.

• Menentukan besarnya kapasitas produksi yang diperlukan untuk memenuhi

• permintaan yang telah diidentifikasikan. Perencanaan ini biasanya dilakukan pada tingkat agregat, sehingga masih merupakan perencanaan global. Dalam tahapan ini diidentifikasi kemampuan dari setiap sumber daya yang dimiliki untuk menentukan kesanggupan berproduksi.

• Menyusun rencana rinci dari setiap produk akhir yang akan dibuat. Tahap ini merupakan penjabaran ( disagregasi ) dari rencana agregat sehingga akan dibuat dan periode waktu pembuatannya. Selain itu juga dijadwalkan sumber daya yang diperlukan. ( Safirin, 2003 )

2.7 Pengukuran Waktu Kerja

a. Man Power Planning ( perencanaan kebutuhan tenaga kerja ). b. Estimasi biaya – biaya untuk upah karyawan atau pekerja. c. Penjadwalan produksi dan pengangguran.

d. Perencanaan sistem pemberian bonus dan insentif bagi karyawan atau pekerja yang berprestasi.

e. Indikasi keluaran ( output ) yang mampu dihasilkan oleh seorang pekerja. Pada garis besarnya teknik – teknik pengukuran waktu kerja ini dapat dikelompokkan dalam dua bagian, yaitu pengukuran waktu secara langsung dan pengukuran waktu secara tidak langsung. Cara pertama disebut demikian karena pengukurannya dilaksanakan secara langsung yaitu di tempat dimana pekerjaan yang diukur dijalankan. Dua cara termasuk didalamnya adalah cara pengukuran kerja dengan menggunakan jam henti (stopwatch time-study) dan sampling kerja (work sampling). Sebaliknya pengukuran waktu secara tidak langsung yaitu melakukan perhitungan waktu kerja tanpa si pengamat harus di tempat pekerjaan yang di ukur.

2.7.1. Pengukuran Waktu Kerja Dengan J am Henti ( Stop watch )

Pengukuran waktu kerja dengan jam henti (stop-watch time study)

langkah – langkah untuk pelaksanaan pengukuran waktu kerja dengan stop watch

adalah :

1. Definisi pekerjaan yang akan diteliti untuk diukur waktunya dan beritahukan maksud dan tujuan pengukuran ini kepada pekerja yang dipilih untuk diamati dan supervisor yang ada.

2. Mencatat semua informasi yang berkaitan erat dengan penyelesaian pekerjaan seperti lay out, karakteristik / spesifikasi mesin atau peralatan kerja lain yang digunakan.

3. Membagi operasi kerja dalam elemen – elemen kerja sedetail – detailnya tapi masih dalam batas – batas kemudahan untuk pengukuran waktunya.

4. Mengamati, mengukur dan mencatat waktu yang dibutuhkan oleh operator untuk menyelesaikan elemen – elemen kerja tersebut.

5. Menetapkan jumlah siklus kerja yang harus diukur dan dicatat. Meneliti apakah jumlah siklus kerja yang dilaksanakan ini sudah memenuhi syarat atau tidak. Dan kemudian menguji keseragaman data yang diperoleh.

7. Menyesuaikan waktu pengamatan berdasarkan performance yang ditujukkan oleh operator tersebut sehingga akhirnya akan diperoleh waktu kerja normal.

8. Menetapkan waktu longgar (allowance time) guna memberikan fleksibilitas.

Waktu longgar yang akan diberikan ini guna mengahadapi kondisi – kondisi seperti kebutuhan personil yang besifat pribadi, faktor kelelahan, keterlambatan material.

9. Menetapkan waktu kerja baku (standart time), yaitu jumlah total antara waktu normal dan waktu longgar. ( Wignojosoebroto, 2003 ).

2.7.2. Persiapan Awal Pengukuran Waktu Kerja

2.7.3. Cara Pengukuran dan Pencatatan Waktu Kerja

Ada tiga metode umum yang dipakai untuk mengukur elemen – elemen kerja dengan menggunakan jam henti (stop watch) yaitu pengukuran waktu secara terus menerus (continous timing), pengukuran waktu secara berulang – ulang (repetitive timing), dan pengukuran waktu secara penjumlahan (accumulative timing).

Adapun uraian cara pengukuran dan pencatatan waktu kerja adalah sebagai berikut :

1. Pengukuran waktu kerja secara terus menerus (continous timing).

Pada pengukuran waktu secara terus menerus ini, pengamat kerja akan menekan tombol stop watch pada saat elemen kerja pertama dimulai dan membiarkan jarum petunjuk stop watch berjalan secara terus menerus sampai periode atau siklus kerja selesai berlangsung. Disini pengamat kerja terus mengamati jalannya jarum stop watch dan mencatat pembacaan waktu yang ditujukan setiap akhir dari elemen – elemen kerja pada lembar pengamatan. Waktu sebenarnya dari masing – masing elemen diperoleh dari pengurangan pada saat pengukuran waktu selesai dilaksanakan.

2. Pengukuran waktu kerja secara berulang – ulang (repetitive timing).

tanpa ada pekerjaan tambahan untuk pengurangan seperti yang dijumpai dalam metoda pengukuran secara terus menerus (continous timing).

3. Pengukuran waktu kerja akumulatif.

Pada metode pengukuran waktu secara akumulatif ini memungkinkan pembaca membaca data secara langsung untuk masing – masing elemen kerja yang ada. Dalam cara ini akan digunakan dua atau lebih stop watch yang akan bekerja sama secara bergantian. Stop watch ini akan didekatkan sekaligus pada papan pengamatan dan dihubungkan dengan suatu tuas. Apabila stop watch pertama dijalankan, maka stop watch kedua dan ketiga berhenti dan jarum akan tetap pada posisi nol. Apabila elemen kerja sudah berakhir maka tuas ditekan yang akan menghentikan gerakan jarum dari stop watch pertama dan menggerakkan stop kedua untuk mengukur elemen kerja berikutnya. Metode akumulatif ini memberikan keuntungan didalam hal pembacaan akan mudah dan lebih teliti karena jarum stop watch tidak dalam keadaan bergerak pada saat pembacaan data waktu dilaksanakan seperti halnya yang kita jumpai untuk pengukuran kerja dengan menggunakan satu stop watch.( Wignjosoebroto, 2003)

dengan kondisi kerja, cara pengukuran dan jumlah pengukuran. Adapun langkah – langkah yang perlu dilakukan dalam mengukur waktu kerja yaitu :

1. Menetapkan tujuan pengukuran

Sebagaimana halnya dengan berbagai kegiatan lain, tujuan melakukan kegiatan harus ditetapkan dahulu. Dalam pengukuran waktu, hal–hal penting yang harus diperhatikan adalah untuk apa hasil pengukuran digunakan, berapa tingkat ketelitian dan tingkat keyakinan yang diinginkan dari hasil pengukuran.

2. Melakukan penelitian pendahuluan

Penelitian pendahuluan dimaksudkan untuk mempelajari sistem dan kondisi kerja yang ada dengan maksud melakukan perbaikan jika diperlukan agar diperoleh kondisi kerja yang baik.

3. Memilih operator

Operator yang melakukan pekerjaan yang diukur bukanlah orang yang begitu saja diambil dari pabrik. Operator ini haruslah mempunyai persyaratan tertentu agar pengukuran dapat berjalan baik. Starat – syarat tersebut adalah kemampuan normal dan dapat diajak bekerja sama.

4. Melatih operator

5. Mengurai pekerjaan atas elemen pekerjaan

Disini pekerjaan dipecahkan menjadi elemen pekerjaan, yang merupakan gerakan bagian dari pekerjaan yang bersangkutan. Elemen – elemen inilah yang diukur waktunya (waktu siklus). Adapun alasan yang menyebabkan pentingnya melakukan penguraian pekerjaan atas elemen – elemenya yaitu untuk menjelaskan catatan tentang tata cara kerja yang dibakukan, untuk memungkinkan melakukan penyesuaian bagi setiap elemen , untuk memudahkan mengamati terjadinya elemen yang tidak baku, dan memungkinkan dikembangkannya data waktu standart atau tempat kerja yang bersangkutan.

6. Menyiapkan alat –alat pengukuran

Setelah kelima langkah diatas dijalankan dengan baik, maka langkah terakhir sebelum melakukan pengamatan yaitu menyiapkan alat – alat yang diperlukan, yaitu :

a. Jam henti

b. Lembaran – lembaran pengamatan c. Pena atau pensil

2.7.5. Melakukan Pengukuran Waktu

Pengukuran waktu adalah pekerjaan mengamati dan mencatat waktu – waktu kerjanya baik setiap elemen maupun siklus dengan menggunakan alat – alat yang telah dipersiapkan. Adapun langkah – langkah dalam pengukuran waktu kerja yaitu :

1. Pengukuran pendahuluan

Cara pertama yang dilakukan untuk melakukan pengukuran waktu kerja adalah pengukuran pendahuluan. Tujuan melakukan pendahuluan ini untuk mengetahui berapa kali pengukuran harus dilakukan untuk tingkat – tingkat ketelitian dan keyakinan yang diinginkan.

Tabel 2.2

Pengukuran Waktu Kerja Sub

Group

Waktu Pengamatan Rata – rata Sub Group

Jumlah Sub Group

ij X ∑ 1 2 3 L

X11 X12 X13 … X1n

X21 X22 X23 … X2n

X31 X32 X33 ... X3n

XL1 XL2 XL3… XLn

Keterangan :

Xij = Waktu pengamatan berturut – turut (i = 1,2,3,…,1 ; j = 1,2,3,…,n)

X ij = Rata – rata waktu pengamatn berturut – turut

n = Jumlah sub group L = Ukuran Sub Group 2. Uji keseragaman data

Fungsi dari uji keseragaman data ini adalah untuk mendapatkan data seragam. Karena ketidak seragaman data datang tanpa disadari maka diperlukan suatu alat yang dapat “mendeteksi”. Data yang dikatakan seragam, adalah data yang berasal dari sistem sebab yang sama, bila berada diantara kedua batas kontrol, dan data tidak seragam adalah data yang berasal dari sistem yang berbeda, jika berada diluar batas kontrol. Jadi yang diperhatikan dalam pengujian keseragaman data adalah data yang berada di dalam batas – batas kontrol tersebut.

a. Menghitung rata – rata dari rata – rata sub group.

ij

X =

L Xij

∑

b. Menghitung standart deviasi dari waktu pengamatan.

Adalah akar dari varians dimana semakin kecil standart deviasi sebuah data, maka semakin tidak bervariasi data tersebut dan sebaliknya, semakin besar standart deviasi sebuah data, maka semakin bervariasi data tersebut.

σ =

(

)

1

2

− −

∑

N X Xij ij

c. Menghitung standart deviasi sebenarnya dari waktu pengamatan. Adalah standart deviasi dibagi dengan akar sub grup data pengamatan.

X

σ =

L σ

d. Menghitung derajat ketelitian tiap operator.

Adalah penyimpangan maksimumhasil pengukuran dari waktu penyelesaian sebenarnya.

S =

X

X

σ

x 100%

e. Menghitung tingkat keyakinan (confidence interval)

Adalah menunjukkan besarnya keyakinan pengukuran bahwa hasil yang diperoleh memenuhi syarat ketelitian.

CL = 100 % - S % f. Menghitung batas Kontrol :

a. Batas Kontrol Atas (BKA) :

Garis yang menyatakan penyimpangan paling tertinggi dari “ nilai baku “ terdapat sejajar diatas central.

BKA = X + kσx

b. Batas Kontrol Bawah (BKB) :

g. Analisa keseragaman data

Hasil data yang dikatakan seragam, jika harga rata – rata dari sub group berada dalam batas control atas (BKA) dan batas control bawah (BKB). Setelah data terkumpul, maka diteruskan dengan mengidentifikasikan data yang terlalu besar atau data yang terlalu kecil, dan menyimpangdari harga rata – ratanya yang disebabkan hal – hal tertentu. Kemudian data ekstrim ini dikeluarkan dan tidak diikutsertakan dalam perhitungan selanjutnya

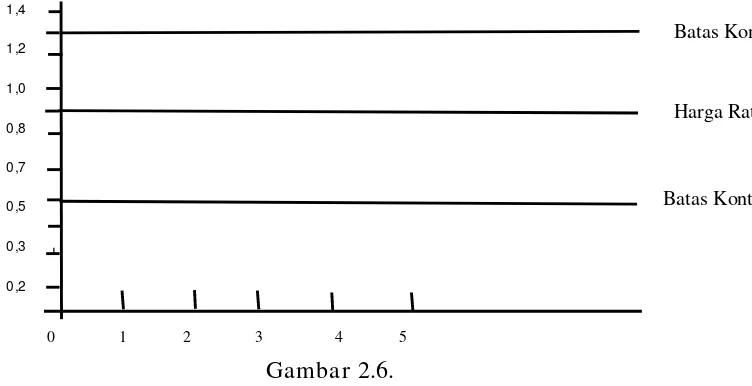

Gambar 2.6.

Peta Kontrol untuk Test Keseragaman Data ( Wignjosoebroto, 2003 )

h. Uji Kecukupan Data

Uji kecukupan data dipakai untuk mendapatkan tingkata ketelitian dan tingkat keyakinan yang merupakan pencerminan tingkat kepastian yang diinginkan oleh pengukur setelah memutuskan tidak akan melakukan pengukuran yang sangat banyak karena data sudah mencukupi. Uji ini

1,4 1,2 1,0 0,8 0,7 0,5 0,3 0,2

0 1 2 3 4 5

Batas Kontrol Atas

Harga Rata - rata

dilakukan setelah data hasil pengukuran setelah seragam. Uji kecukupan data dapat dihitiung dengan rumus :

'

N = ( )

2 2 2 ∑ ∑

∑

−ijX X N s k X ij ij

N’ = Jumlah pengamatan teoritis yang harus dilakukan / diperlukan. N = Jumlah pengamatan yang telah dilakukan.

S = Tingkat ketelitian.

k = Koefisien distribusi normal sesuai dengan tingkat keyakinan : k = 1 untuk tingkat keyakinan (CL) = 68,26 %

k = 2 untuk tingkat keyakinan (CL) = 95,46 % k = 3 untuk tingkat keyakinan (CL) = 99,73% Kesimpulan dari perhitungan yang diperoleh, yaitu :

a. Apabila N’ ≤ N, berarti jumlah pengamatan yang kita butuhkan sudah cukup.

b. Apabila N’ > N, berarti jumlah pengamatan yang kit butuhkan harus ditambah lagi sesuai dengan tingkat kepercayaan dan ketelitian yang diharapkan.( Wignjosoebroto, 2003 )

2.7.6 Perhitungan Waktu Baku

Jika pengukuran – pengukuran telah selesai,langkah selanjutnya mengolah adalah mengolah data tersebut sehinggga memberikan waktu baku. Untuk

a. Menghitung waktu siklus rata – rata setiap elemen kegiatan (Ws) :

Ws =

N Xij

∑

b. Menghitung waktu normal (Wn) :

Wn = Ws x p

dimana p adalah faktor penyesuaian. Faktor ini digunakan untuk menormalkan dari pengamatan yang diperoleh jika operator bekerja dengan kecepatn tidak wajar.

c. Menghitung waktu baku ( Wb ) :

Wb = Wn x

( )

% allowance% 100

% 100

−

( Sutalaksana, 2006 )

2.7.7 Penyesuaian dan Kelonggar an

2.7.7.1. Faktor kelonggar an (Allowance )

Didalam praktek banyak terjadi penentuan waktu baku dilakukan hanya dengan menjalankan beberapa kali pengukuran dan menghitung rata – ratanya. Selain data yang seragam, jumlah pengukuran yang cukup dan penyesuaian satu hal yang lain kerap kali terlupakan adalah menambah kelonggaran atas waktu normal yang telah didapatkan.

dibutuhkan oleh pekerja, dan yang selama pengukuran ini tidak diamati, diukur, dicatat, ataupun dihitung. Karenanya sesuai pengukuran dan setelah mendapatkan waktu normal, kelonggaran perlu ditambahkan.( Sutalaksana, 2006 )

• Kelonggar an untuk kebutuhan pr ibadi

Yang termasuk dalam kebutuhan pribadi disini adalah hal – hal seperti minum sekedarnya untuk menhilangkan rasa haus, kekamar kecil, bercakap– cakap dengan teman sekerja sekedar untuk menhilangkan ketegangan ataupunkejenuhan dalam bekerja.

Kebutuhan – kebutuhan ini jelas terlihat sebagai sesuatu yang mutlak tidak bisa, misalnya sesorang diharuskan terus bekerja dengan rasa dahaga, atau melarang pekerja untuk sama sekali tidak bercakap – cakap sepanjang jam kerja. Larangan demikian tidak sengaja merugikan pekerja ( karena merupakan tuntutan psikologis dan fisiologis yang wajar ) tetapi juga merugikan perusahaan karena dengan kondisi demikan pekerja tidak akan dapat bekerja dengan baik bahkan hamper dapat dipastikan produktivitasnya menurun.

Besarnya kelonggaran yang diberikan untuk kebutuhan pribadi seperti ini berbeda – beda dari satu pekerjaan ke pekerjaan lainnya karena setiap pekerjaan mempunyai karakteristik sendiri – sendiri dengan tuntutan yang berbeda – beda. Penelitian yang khusus perlu dilakukan untuk menentukan besarnyakelonggaran ini secara tepat seperti dengan sampling pekerjaan ataupun secara fisiologis.

pada kondisi – kondisi kerja normal pria memerlukan 2 – 2,5 % dan wanita 5 %. persentase ini adalah waktu normal.( Sutalaksana, 2006 )

• Kelonggar an untuk menghilangkan rasa fatique

Rasa fatique tercermin antara lain dari menurunnya hasil produksi baik jumlah maupun kualitas. Karenanya salah satu cara menentukan besarnya kelonggaran ini adalah dengan melakukan pengamatan sepanjang hari kerja dan mencatat ada saat – saat dimana hasil produksi menurun. Tetapi masalahnya adalah kesulitan dalam menentukan pada saat – saat mana menurunya hasil produksi disebabkan oleh timbulnya rasa fatique karena masih banyak kemungkinan lain yang dapat menyebabkannya.

Jika rasa fatique telah datang dan pekerja harus bekerja untuk menghasilkan performance normalnya, maka usaha yang dikeluarkan pekerjja lebih besar dari normal dan ini akan menambah rasa fatique. Bila hal ini berlangsung terus pada akhirnya akan terjadi fatique total yaitu jika anggita badan yang besangkutan sudah tidak dapat melakukan gerakan kerja sama sekali walaupun sangat dikehendaki.

Hal demikian jarang terjadi karena berdasarkan pengalamannya, pekerja dapat mengatur kecepatan kerjanya, sehingga lambatnya gearakan – gerakan kerja ditujukan untuk menghilangkan rasa fatique ini.(Sutalaksana, 2006)

• Kelonggar an untuk hambatan – hambatan tak terhindarkan

yang berlebihan dan mengaggur dengan sengaja. Adapula hambatan yang tidak terhindarkan karena berada diluar kekuasaan pekerja untuk mengendalikannya.

Bagi hambatan yang pertama jelas tidaka ada pilihan selain menghilangkannya, sedangkan bagi hambatan yang kedua walaupun harus diusahakan serendah mungkin, hambatan akan tetap ada dan karenanya harus diperhitungkan waktu baku.

Beberapa contoh yang termasuk dalam hambatan tak terhindarkan adalah :

1. Menerima atau meminta petunjuk kepada pengawas. 2. Melakukan penyesuaian – penyesuaian mesin.

3. Menperbaiki kemacetan – kemacetan singkat seperti mengganti alat potong yang patah, memasang kembali ban yang lepas dan sebagainya. 4. Mengasah peralatan potong.

5. Mengambil alat – alat khusus atau bahan – bahan khusus dari gudang. 6. Hambatan – hambatan karena kesalahan pemakaian alat ataupun bahan. 7. Mesin berhenti karena matinya aliran listrik.

2.7.7.2. Faktor Penyesuaian ( Rating Perfor mance )

Aktivitas untuk menilai atau mengevaluasi kecepatan kerja operator ini dikenal sebagai “ Rating Performance “. Dengan melakukan rating ini diharapkan waktu kerja yang diukur bisa “ dinormalkan “ kembali. Ketidak-normalan dari waktu kerja ini diakibatkan oleh operator yang bekerja secara kurang wajar yaitu bekerja dalam tempo atau kecepatan yang tidak sebagaimana mestinya. Rating adalah suatu persoalan penilaian merupakan bagian dari aktivitas pengukuran kerja dan untuk menetapkan waktu baku penyelesaian kerja tidak bisa tidak faktor penilaian terhadap tempo kerja operator harus dibuat time study analyst.

Westing House System’s Rating adalah sistem untuk memberikan rating performance yang umumnya diaplikasikan di dalam aktivitas pengukuran kerja. Selain kecakapan (skill) dan usaha (effort) sebagai faktor yang mempengaruhi

performance manusia, maka Westing House menambahkan lagi dengan kondisi kerja

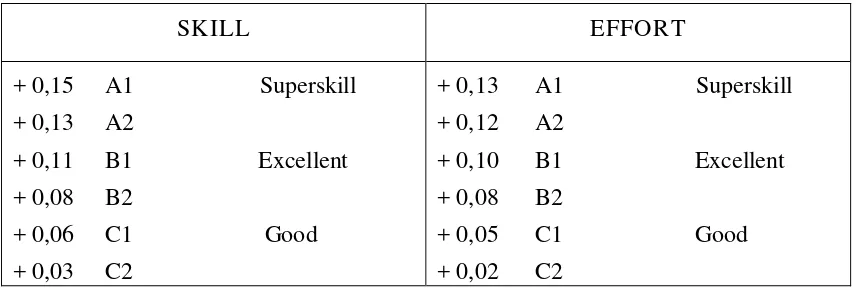

(working condition) dan consistency dari operator dalam melakukan kerja. Untuk table Performance Rating Westing House dpat dilihat pada tabel 2.2.

Tabel 2.3.

Performance Rating dengan Sistem Westing House

SKILL EFFORT

+ 0,15 A1 Superskill + 0,13 A2

+ 0,11 B1 Excellent + 0,08 B2

+ 0,06 C1 Good + 0,03 C2

+ 0,13 A1 Superskill + 0,12 A2

+ 0,10 B1 Excellent + 0,08 B2

0,00 D Average + 0,05 E1 Fair + 0,010 E2 + 0,16 F1 Poor + 0,022 F2

0,00 D Average + 0,04 E1 Fair + 0,08 E2

+ 0,012 F1 Poor + 0,17 F2

CONDITION CONSISTENCY

+ 0,06 A