ANALISA PERANCANGAN TATA LETAK FASILITAS PABRIK PADA RUMAH POTONG HEWAN DENGAN MENGGUNAKAN

METODE KUALITATIF (ACTIVITY RELATIONSHIP CHART)

(STUDI KASUS DI PT. ABATTOIR SURYA JAYA, BENOWO, SURABAYA)

SKRIPSI

Disusun Oleh :

AHMAD ALAND ANANTA 1032010067

JURUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN “ JAWA TIMUR

SKRIPSI

ANALISA PERANCANGAN TATA LETAK FASILITAS PABRIK PADA RUMAH POTONG HEWAN DENGAN MENGGUNAKAN

METODE KUALITATIF (Activity Relationship Chart) (Studi Kasus di PT. Abattoir Surya Jaya, Surabaya)

Disusun oleh :

AHMAD ALAND ANANTA NPM : 1032010067

Telah dipertahankan dihadapan dan diterima oleh Tim Penguji Skripsi Jurusan Teknik Industri Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur Pada Tanggal 5 – Desember 2013

Tim Penguji : Pembimbing :

Universitas Pembangunan Nasional “Veteran” Jawa Timur Surabaya

SKRIPSI

ANALISA PERANCANGAN TATA LETAK FASILITAS PABRIK PADA RUMAH POTONG HEWAN DENGAN MENGGUNAKAN

METODE KUALITATIF (Activity Relationship Chart) (Studi Kasus di PT. Abattoir Surya Jaya, Surabaya)

Disusun oleh :

AHMAD ALAND ANANTA NPM : 1032010067

Telah dipertahankan dihadapan dan diterima oleh Tim Penguji Skripsi Jurusan Teknik Industri Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur Pada Tanggal 5 – Desember 2013

Tim Penguji : Pembimbing :

Universitas Pembangunan Nasional “Veteran” Jawa Timur Surabaya

KATA PENGANTAR

Assalamu’alaikum Wr. Wb.

Segala puja dan puji syukur kami panjatkan kehadirat Allah SWT atas

segala rahmat dan karunia-Nya, sehingga dapat terselesaikan Tugas Akhir/Skripsi

dengan judul “Analisa Perancangan Tata Letak Fasilitas Pabrik Pada Rumah

Potong Hewan Dengan Menggunakan Metode Kualitatif Activity Relationship

Chart (Studi Kasus di PT. Abattoir Surya Jaya, Benowo, Surabaya).

Tugas Akhir/Skripsi ini merupakan salah satu syarat yang harus ditempuh

oleh mahasiswa jenjang pendidikan Strata-1 (Sarjana) Jurusan Teknik Industri,

Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa

Timur guna meraih gelar kesarjanaan.

Dalam penyusunan Tugas Akhir/Skripsi ini penulis ingin mengucapkan

rasa terima kasih yang sebesar-besarnya kepada :

1. Bapak Prof. Dr. H. R. Teguh Soedarto, MP, selaku Rektor Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

2. Bapak Ir. Sutiyono, MT selaku Dekan Fakultas Teknologi Industri

UPN “Veteran” Jawa Timur.

3. Bapak DR. Ir. Minto Waluyo, MM selaku Ketua Jurusan Teknik Indutri

UPN “Veteran” Jawa Timur.

4. Bapak Drs. Pailan, MPd selaku Sekretaris Jurusan Teknik Indutri

UPN “Veteran” Jawa Timur.

6. Bapak Dwi Sukma D, ST, MT selaku Dosen Pembimbing II Skipsi.

7. Segenap staff Dosen Fakultas Teknologi Industri Universitas Pembangunan

Nasional “Veteran” Jawa Timur yang telah memberikan banyak

pengetahuan selama masa perkuliahan.

8. Segenap Pimpinan PT. Abattoir Surya Jaya, Benowo, Surabaya yang telah

memberikan bimbingan dan data-data yang dibutuhkan dalam penyusunan

skripsi ini.

9. Pihak – pihak terkait yang membantu dalam penyelesaian Tugas

Akhir/Skripsi ini yang tidak dapat disebutkan satu per satu.

Penulis menyadari bahwa penyusunan Tugas Akhir/Skripsi ini terdapat

kesalahan dan kekurangan yang masih perlu diperbaiki, untuk itu sebagai penulis,

kami mengharapkan kritik dan saran yang bersifat membangun guna

kesempurnaan Tugas Akhir/Skripsi ini. Akhir kata, semoga Tugas Akhir/Skripsi

ini bermanfaat bagi semua pihak.

Wassalamu’alaikum Wr. Wb.

Surabaya, 5 November 2013

DAFTAR ISI

KATA PENGANTAR... i

DAFTAR ISI……….. iii

DAFTAR TABEL…...……….……….... vii

DAFTAR GAMBAR... viii

DAFTAR LAMPIRAN………. ix

ABSTRAK………. x

BAB I PENDAHULUAN 1.1 Latar Belakang…………...………...………... 1

1.2 Perumusan Masalah………... 2

1.3 Batasan Masalah………...…… 2

1.4 Asumsi - asumsi………...…... 3

1.5 Tujuan Penelitian………...……….. 3

1.6 ManfaatPenelitian………...………. 3

1.7 SistematikaPenulisan………...……… 4

BAB II TINJAUAN PUSTAKA 2.1 Perancangan Tata Letak Pabrik ...….……….... 6

2.1.1 Pengertian Tata Letak Pabrik .……… 6

2.1.2 Tujuan Perancangan Tata Letak Pabrik ……….…………. 7

2.1.3 Prinsip Dasar dalam Perancangan Tata Letak Pabrik ... 9

2.1.4 Langkah – Langkah Perancangan Tata Letak Pabrik ... 9

2.2 Prinsip Dasar Sistem Pemindahan Bahan ..………. 11

2.3 Tipe Tata Letak Fasilitas Produksi ...………..………….... 13

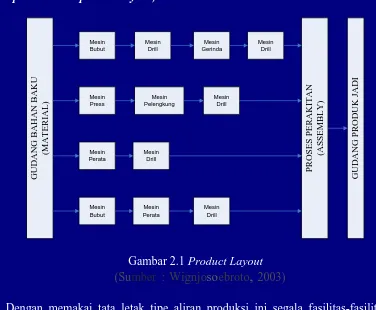

2.3.1 Tata Letak Berdasarkan Aliran Proses Produksi ...……... 13

2.3.1.1 Keuntungan ...……...……...……...…….. 14

2.3.1.2 Kerugian ...……...……...……...……... 14

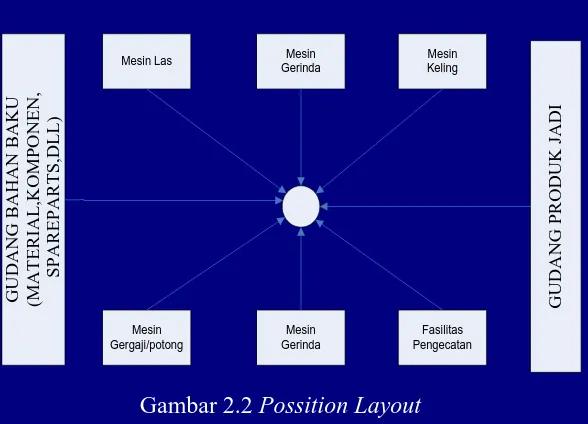

2.3.2 Tata Letak Berdasarkan Lokasi Material Tetap ...……... 14

2.3.2.1 Keuntungan ...……...……...……...…….. 15

2.3.2.2 Kerugian ...……...……...……...……... 15

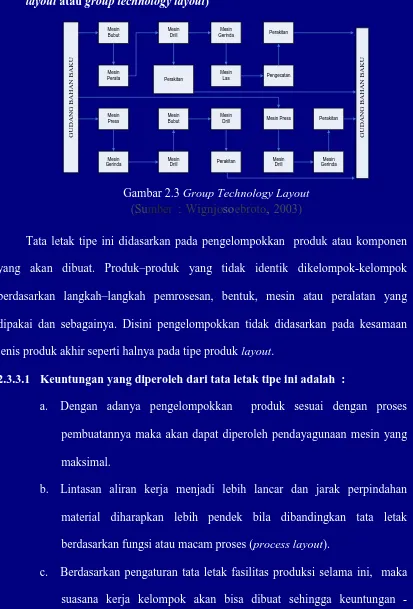

2.3.3 Tata Letak Berdasarkan Kelompok Produk …...……... 16

2.3.3.1 Keuntungan ...……...……...……...…….. 16

2.3.3.2 Kerugian ...……...……...……...……... 17

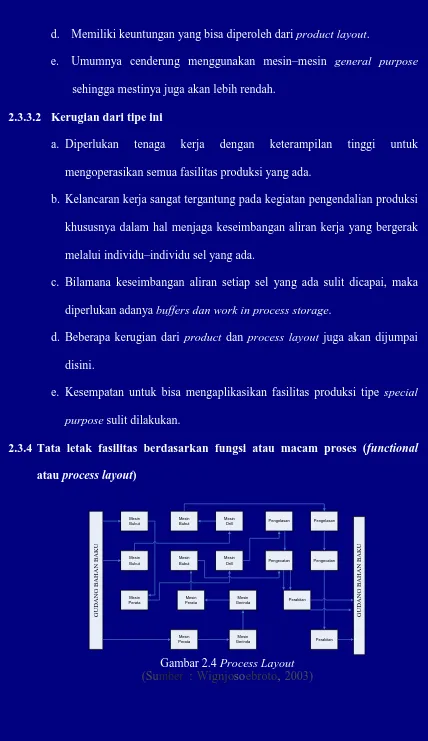

2.3.4 Tata Letak Berdasarkan Fungsi atau Macam Proses .…... 17

2.3.4.1 Keuntungan ...……...……...……...…….. 18

2.3.4.2 Kerugian ...……...……...……...……... 18

2.3.5 Tata Letak Berposisi Tetap (Fixed Position Layout) .….... 24

2.3.5.1 Keuntungan ...……...……...……...…….. 19

2.3.5.2 Kerugian ...……...……...……...……... 20

2.4 Hubungan Perancangan Tata Letak Pabrik dengan Produktivitas.. 21

2.5 Metode Kualitatif Guna Menganalisis Aliran Bahan …………... 22

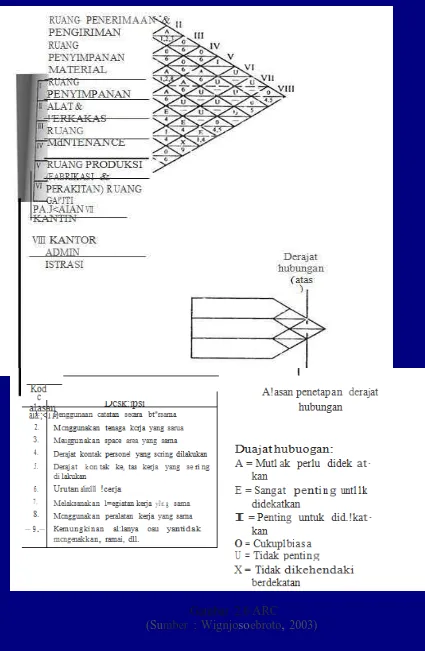

2.5.1 Activity Relationship Chart ... 23

2.5.2 Activity Relationship Diagram ... 25

2.5.3 Activity Template Block Diagram... 27

2.6 Pengaruh Pemindahan Bahan Pada Perencanaan Tata Letak …….. 28

2.8 Membuat Plant Layout Menggunakan CAD ……….. 29

2.9 Penelitian Terdahulu ... 31

BAB III METODE PENELITIAN 3.1 Lokasi dan Waktu Penelitian………….………...………... 38

3.2 Identifikasi Variabel ...………. 38

3.2.1 Variabel Bebas dan Terikat ... 38

3.2.2 Definisi Operasional Variabel ... 39

3.3 Pengumpulan Data ………... 40

3.4 Pengolahan Data ...……….. 40

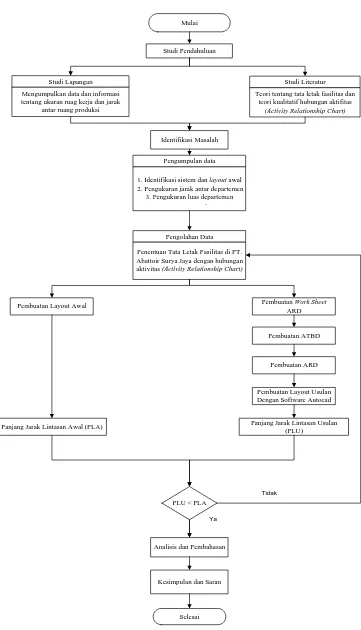

3.5 Langkah-Langkah Penelitian dan Pemecahan Masalah ..………... 41

BAB IV ANALISA DAN PEMBAHASAN 4.1 Pengolahan Data...………. 44

4.1.1 Identifikasi Sistem Awal... 44

4.2 Analisa Kondisi Usulan ...………... 49

4.2.1 Penentuan Activity Relationship Chart (ARC) ... 49

4.2.2 Work Sheet Pada Activity Relationship Diagram ... 53

4.2.3 Activity Template Block Diagram ……….. 54

4.2.4 Activity Relationship Diagram ……… 57

4.3 Layout Usulan ...……….. 58

4.3.1 Deskripsi Layout Usulan ... 60

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan...……….. 65

5.2 Saran……… 65

DAFTAR TABEL

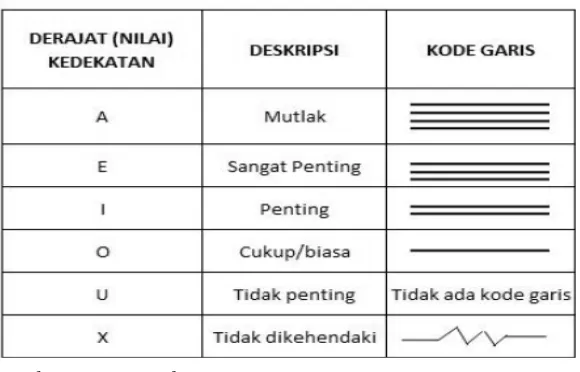

Tabel 2.1 Standart Penggambaran Derajat Hubungan Aktivitas ... 24

Tabel 2.2 Worksheet Pembuatan ARD ... 26

Tabel 2.3 Jarak Perpindahan Bahan Antar Fasilitas Sebelum Perbaikan ... 36

Tabel 2.4 Jarak Perpindahan Bahan Antar Fasilitas Setelah Perbaikan ... 37

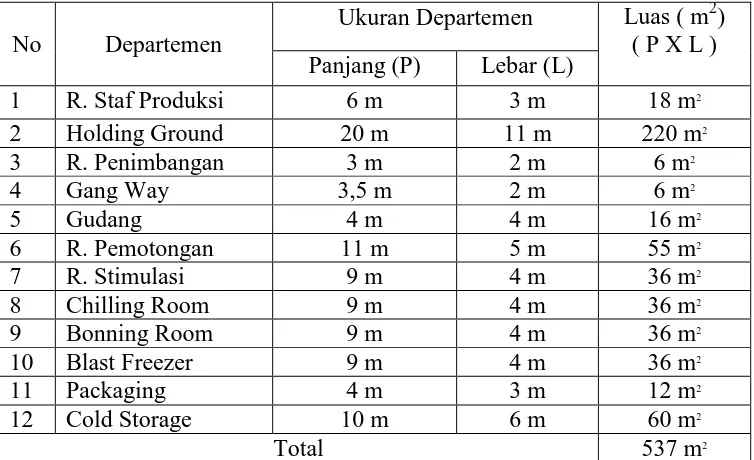

Tabel 4.1 Jarak Antar Departemen ... 45

Tabel 4.2 Perhitungan Luas Departemen ... 45

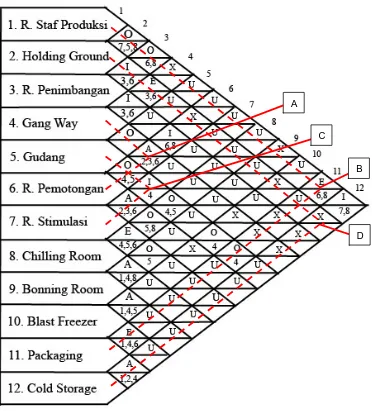

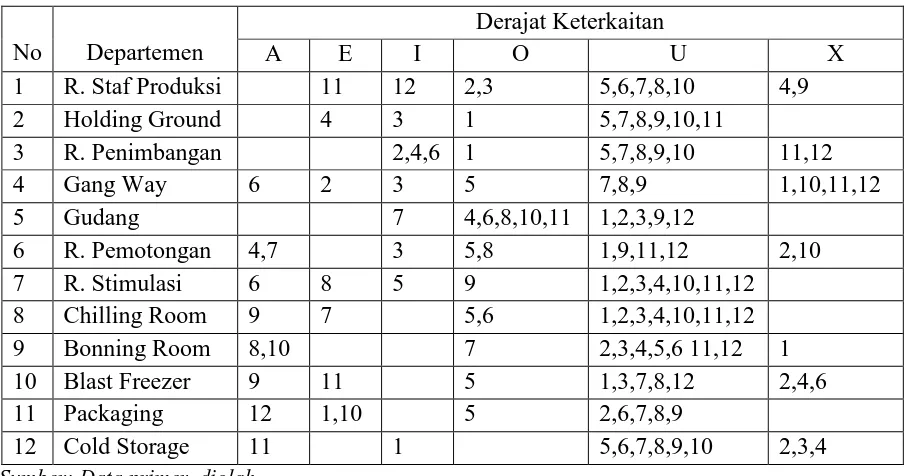

Tabel 4.3 Karakteristik Hubungan Antar Aktivitas ... 50

Tebel 4.4 Karakteristik Alasan Hubungan Antar Aktivitas ... 50

Tabel 4.5 Work Sheet Activity Relationship Diagram (ARD) ... 53

Tabel 4.6 Perhitungan Luas Departemen Usulan ... 61

Tabel 4.7 Jarak Antar Departemen Usulan ... 62

DAFTAR GAMBAR

Gambar 2.1 Product Layout ... 13

Gambar 2.2 Possition Layout ... 14

Gambar 2.3 Group Technology Layout ... 16

Gambar 2.4 Process Layout ... 17

Gambar 2.5 Peta V-Q ... 20

Gambar 2.6 ARC ( Activity Relationship Chart) ... 23

Gambar 2.7 ATBD ( Activity Template Block Diagram) ... 27

Gambar 2.8 ARC ( Activity Relationship Chart) ... 33

Gambar 3.1 Langkah-langkah Penelitian dan Pemecahan Masalah ... 41

Gambar 4.1 Layout Awal Proses Produksi ... 46

Gambar 4.2 ARC ( Activity Relationship Chart) ... 51

Gambar 4.3 Block Template ... 55

Gambar 4.4 ATBD ( Activity Template Block Diagram) ... 56

Gambar 4.5 ARD ( Activity Relationship Diagram) ... 57

DAFTAR LAMPIRAN

Lampiran 1 Sejarah Perusahaan

Lampiran 2 Lokasi Perusahaan

Lampiran 3 Tata Letak Perusahaan

Lampiran 4 Bidang dan Hasil Usaha

Lampiran 5 Denah Lokasi PT. Abattoir Surya Jaya

Lampiran 6 Denah Tata Letak Awal PT. Abattoir Surya Jaya

Lampiran 7 Denah Tata Letak Usulan PT. Abattoir Surya Jaya

ANALISA PERANCANGAN TATA LETAK FASILITAS PABRIK PADA RUMAH POTONG HEWAN DENGAN MENGGUNAKAN

METODE KUALITATIF (ACTIVITY RELATIONSHIP CHART)

(STUDI KASUS DI PT. ABATTOIR SURYA JAYA, BENOWO, SURABAYA) Ahmad Aland Ananta

Jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas pembangunan Nasional “Veteran” Jawa Timur Jl. Raya Rungkut Madya Gunung Anyar, Surabaya 60924

E-mail : aland_ananta@yahoo.com

Abstraksi

Perencanaan tata letak fasilitas produksi dan area kerja adalah suatu permasalahan yang sering dijumpai dalam dunia industri. Tata letak fasilitas produksi berperan penting dalam efisiensi proses produksi serta proses pemindahan antar departemen kerja didalam bangunan industri tersebut.

PT. Abattoir Surya Jaya adalah industri yang menyediakan daging dan memiliki banyak pesaing. Penerapan Tata letak yang kurang tepat dapat mengurangi produktivitas pekerja karena faktor kelelahan dan jam kerja yang panjang. Dapat dilihat faktor back

tracking yang terjadi antara departemen ruang pemotongan, ruang stimulasi, chilling room, bonning room, dan blast freezer. Seharusnya proses produksi yang sesuai dengan

ketetapan ialah bersistem line flow.

ARC (Activity Relationship Chart) adalah suatu cara atau teknik yang sederhana di dalam merencanakan tata letak fasilitas atau departemen berdasarkan derajat hubungan aktivitas yang sering dinyatakan dalam penilaian kualitatif dan cenderung berdasarkan pertimbangan-pertimbangan yang bersifat subyektif dari masing-masing departemen.

Dengan metode ARC (Activity Relationship Chart), unit produksi PT. Abattoir Surya Jaya dapat menghemat jarak 31 m dari kondisi awal, dapat menghemat luas area kerja sebesar 26 m2 dari kondisi awal, Produksi berlangsung optimal karena ruang produksi telah disusun berurutan sesuai standart operasional produksi (line flow).

Analisys of Facility Layout Plan at Modern Slaugter House Using Qualitative Method (Activity Relationship Chart)

(Case Study in PT. Abattoir Surya Jaya Benowo, Surabaya)

Ahmad Aland Ananta

Industiral Engineering Major, Faculty of Industrial Technology, Universitas pembangunan Nasional “Veteran” East Java Jl. Raya Rungkut Madya Gunung Anyar, Surabaya 60924

E-mail : aland_ananta@yahoo.com

Abstract

Layout of production facility and work area planning is a problem which often be found in industrialized worlds. Production facility layout played an important role in the efficiency of the production process and the inter-departmental of work in the industrial building.

PT. Abattoir Surya Jaya is standart operasional produksi blast freezer. The production process should be in accordance with the rrdinance is line flow system.

ARC (Activity Relationship Chart) is a simple technique in planning the layout of the facility or Department based on the degree of activity relationship which is often expressed in qualitative assessment and tend to be based on considerations of the subjective judgement of each Department.

Using ARC (Activity Relationship Chart) method, production units in PT. Abattoir Surya Jaya, can save distance 31 m from the initial conditions, can save broad work area for 26 m2 from initial condition. Production lasting optimal because production room have been arranged according to production operational standard ( Line Flow).

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perencanaan tata letak fasilitas produksi dan area kerja yang ada adalah

suatu permasalahan yang sering dijumpai dalam dunia industri. Pihak

management perusahaan tidak dapat memecahkan masalah tersebut, walaupun

hanya sekedar mengatur peralatan atau memindahkan departemen kerja didalam

bangunan industri tersebut.

PT. Abattoir Surya Jaya adalah industri yang menyediakan daging dan

memiliki banyak pesaing, hal ini merupakan kendala industri untuk memenuhi

permintaan pemesan atau konsumen dengan biaya paling murah dan dapat

menghadapi persaingan untuk meratakan ketidakseimbangan yang terdapat antara

unit produksi dengan permintaan. Pihak management perusahaan harus mengolah

sistem produksi, baik dalam jangka pendek maupun jangka panjang, dan juga

mengatur tata letak fasilitas pabrik pada PT. Abattoir Surya Jaya.

Aktifitas produksi suatu industri secara normalnya harus berlangsung cepat

dengan tata letak yang tidak selalu berubah-ubah, maka dari itu pengaturan

berbagai tata ruang dan fasilitas harus disesuaikan dengan berbagai aktifitas yang

dilakukan para pekerja agar proses produksi berlangsung lancar dengan

kenyamanan pekerja yang terjamin.

Sistem Modern Slaughter sudah diterapkan di RPH ini, akan tetapi alur tata

Standart Operasional Prosedur yang telah ditetapkan sehingga timbul back

tracking pada beberapa kegiatan produksi.

Dengan adanya masalah tersebut maka dilakukan penelitian dengan

menggunakan metode kualitatif Activity Relationship Chart. Metode kualitatif

Activity Relationship Chart merupakan metode yang cocok dalam merancang tata

letak baru pada PT. Aabttoir Surya Jaya ini, dengan tolak ukur kedekatan

hubungan antar departemen satu dengan yang lainnya serta mengkonversikan

dengan alasan – alasan yang mendasarinya.

1.2 Perumusan Masalah

Berdasarkan latar belakang diatas, maka dapat dirumuskan suatu

permasalahan yaitu “Bagaimana merancang tata letak fasilitas rumah potong

hewan PT. Ababttoir Surya Jaya dengan menggunakan metode Activity

Relationship Chart ?

1.3 Batasan Masalah

Agar penulisan dapat berjalan sesuai dengan alurnya maka perlu di berikan

batasan-batasan masalah sebagai berikut :

Penelitian hanya melakukan perencanaan tata letak fasilitas rumah potong

1.4 Asumsi

Sedangkan beberapa asumsi yang digunakan dalam penelitian ini adalah

sebagai berikut :

1. Tidak ada perubahan standart operasional prosedur pada rumah potong hewan

di PT. Abattoir Surya Jaya.

2. Kondisi perusahaan tidak berubah selama penelitian.

3. Pengukuran dilakukan menggunakan alat ukur standart yang dihitung secara

matematis

4. Karakteristik alasan hubungan antar aktivitas diperoleh dari manajemen PT.

Abattoir Surya Jaya

1.5 Tujuan Penelitian

Adapun tujuan penelitian dalam penyusunan tugas akhir ini adalah sebagai

berikut :

1. Memperpendek jarak antar departemen dengan metode Activity Relationship

Chart

2. Memberikan usulan tata letak fasilitas baru pada rumah potong hewan yang

sesuai dengan alur produksi pemotongan hewan

1.6 Manfaat Penelitian

Manfaat penelitian yang diharapkan dari penelitian ini adalah :

1. Bagi penulis, untuk mengetahui sejauh mana pengaruh faktor-faktor

kemudahan melakukan proses produksi, serta strategi produksi yang tepat

waktu.

2. Bagi perusahaan, penelitian ini diharapkan dapat memberikan manfaat

sebagai bahan masukan dan pertimbangan bagi perusahaan dalam mendesain

fasilitas dan ruang yang tepat dan memberikan kenyamanan pekerja.

3. Diharapkan penelitian ini dapat digunakan sebagai referensi bacaan untuk

menambah ilmu pengetahuan tentang tata letak fasilitas di rumah potong

hewan . Selain itu dapat digunakan sebagai acuan penelitian berikutnya.

1.7 Sistematika Penulisan

Pada dasarnya sistematika penulisan berisikan mengenai uraian yang akan

dibahas pada masing-masing bab, sehingga dalam setiap bab akan mempunyai

pembahasan topik tersendiri. Adapun sistematika penulisan dari tugas akhir ini

adalah sebagai berikut :

BAB I PENDAHULUAN

Bab ini berisi latar belakang penelitian, perumusan masalah yang

diteliti, tujuan dan manfaat penelitian, batasan dan asumsi yang

dipakai dalam penelitian serta sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Bab ini berisi dasar-dasar teori yang digunakan untuk mengolah

dan menganalisa data-data yang diperoleh dari pelaksanaan

penelitian, yaitu teori mengenai tata letak fasilitas pabrik dengan

BAB III METODE PENELITIAN

Bab ini berisi langkah-langkah dalam melakukan penelitian ini

yaitu hal-hal yang dilakukan untuk mencapai tujuan dari penelitian

atau gambaran atau urutan kerja menyeluruh selama pelaksanaan

penelitian.

BAB IV HASIL PENELITIAN DAN PEMBAHASAN

Pada bab ini berisi pengolahan dari data yang telah dikumpulkan

dan melakukan analisa, langkah-langkah pemecahan masalah dan

metode analisis serta pembahasan penelitian.

BAB V KESIMPULAN DAN SARAN

Pada bab ini berisi kesimpulan dan saran dari analisa yang telah

dilakukan sehingga dapat memberikan suatu rekomendasi sebagai

masukan bagi pihak perusahaan.

DAFTAR PUSTAKA

BAB II

TINJAUAN PUSTAKA

2.1 Perancangan tata letak pabrik

Perancangan tata letak pabrik ini merupakan satu elemen penting

dalam menjalankan suatu proses produksi karena tanpa tata letak pabrik yang baik

maka proses produksi akan kacau. Maka itu dalam merancang suatu pabrik

tata letak fasilitas tidak dapat dikesampingkan dan harus diperhatikan.

2.1.1 Pengertian tata letak pabrik

(J.M. Apple et all, 2005) mendefinisikan perancangan tata letak pabrik

sebagai perencanaan dan integrasi aliran komponen suatu produk untuk

mendapatkan interelasi yang paling efektif dan efisien antar operator, peralatan,

dan proses transformasi material dari bagian penerimaan sampai ke bagian

pengiriman produk jadi. Dalam perkembangannya, perancangan tata letak pabrik

adalah pengaturan dari fasilitas (gedung, tenaga keija, bahan, dan mesin-mesin)

yang digunakan secara bersama-sama untuk memenuhi tujuan yang sudah

ditetapkan. Jadi, perancangan tata letak pabrik dapat juga diartikan pengaturan dari

fasilitas-fasilitas yang ada sedemikian rupa sehingga dapat mencapai tujuannya

dengan tidak mengesampingkan kendala yang ada. Dengan tata letak pabrik yang

baik, sebuah pabrik dapat menghasilkan hasil produksi yang maksimal dengan

kondisi aktivitas produksi yang optimal. Perancangan tata letak dibutuhkan

apabila pabrik mengalokasikan mesin-mesin baru, juga perlu bagi sebuah pabrik

untuk meninjau lagi tata letaknya karena dirasakan ada penurunan

Perancangan tata letak tidak hanya diperlukan saat membangun

perusahaan baru, tetapi juga saat mengembangkan perusahaan, melakukan

konsolidasi atau mengubah struktur perusahaan. Perusahaan yang telah mapan

membutuhkan perubahan tata letak fasilitasnya setiap dua atau tiga tahun

sekali.

Teknik Tata letak pabrik terfokus pada pengaturan unsur-unsur fisik di

sebuah fasilitas pabrik yang bertujuan meningkatkan efisiensi dan efektivitas.

Permasalahan tata letak pabrik sangat menarik perhatian banyak pihak karena

terkait dengan dampak strategis bagi perusahaan. Permasalahan tata letak

pabrik merupakan persoalan yang kompleks, sehingga penyelesaiannya harus

melalui pendekatan sistem. Dampaknya, tata letak pabrik menjadi salah satu

pelajaran khas teknik industri.(Rika Arnpuh Hadiguna,ST,MT,et all, 2008).

2.1.2 Tujuan perencanaan dan pengaturan tata letak pabrik.

Perencanan dan pengaturan tata letak pabrik memiliki tujuan untuk

mengatur area kerja dan fasilitas produksi yang paling ekonomis dan efektif

untuk meningkatkan produktivitas (Wignjosoebroto, 2003). Keuntungan

perencanaan tata letak pabrik yang baik adalah sebagai berikut:

• Menaikkan output produksi.

Tata letak yang baik akan memberikan output yang lebih besar dengan

biaya yang sama atau bahkan lebih kecil.

• Mengurangi waktu tunggu.

Mengatur keseimbangan antara waktu operasi produksi dan bebena

dari masing-masing departemen atau mesin dengan baik sehingga

• Mengurangi proses material handling.

Proses desain layout yang baik harus direncanakan sehingga sedapat

mungkin mengurangi material handling yang bersifat mekanis dan

lagi seluruh gerakan harus diupayakan menuju daerah shipping.

• Penghematan penggunaan area untuk produksi, gudang dan service.

Jalan lintas, material yang menumpuk, jarak antar mesin-mesin yang

berlebihan semuanya itu akan menambah area yang dibutuhkan untuk

pabrik. Perencanaan tata letak yang optimal dapat mengatasi segala

masalah pemborosan pemakaian ruangan.

• Mengurangi inventory in-process.

Sistem produksi pada dasamya menghendaki agar bahan baku secepat

mungkin berpindah dari satu operasi ke operasi berikutnya untuk

mengurangi menumpuknya bahan setengah jadi. Masalah ini dapat

diatasi dengan mengurangi waktu tunggu dari bahan yang menunggu untuk

segera diproses.

• Proses manufacturing yang lebih singkat.

Dengan mengurangi jarak antara operasi satu dengan operasi berikutnya

dan mengurangi bahan yang menunggu serta storage yang tidak

diperlukan. Waktu yang diperlukan dari bahan baku untuk berpindah

dari satu tempat ketempat lainnya dalam pabrik dapat diperpendek sehingga

secara total waktu produksi akan dapat pula dipersingkat.

• Mengurangi faktor yang bisa merugikan dan mempengaruhi kualitas dari

bahan baku ataupun produk jadi. Tata letak pabrik yang

yang dapat terjadi pada bahan baku atau produk jadi. Penyebab

kerusakan itu antara lain getaran-getaran, debu, panas, dan lain-lain.

• Mengurangi kemacetan dan kesimpangsiuran.

Material yang menunggu, gerakan pemindahan yang tidak perlu, serta

banyaknya perpotongan dari lintasan yang ada akan menyebabkan

kesimpangan.

2.1.3 Prinsip dasar dalam perencanaan tata letak pabrik

Menurut (Sumanyang, 2003:133 )Dalam perencanaan tata letak pabrik yang

baik terdapat prinsip-prinsip dasar harus dipenuhi, yaitu:

• Integrated, semua faktor dan elemen produksi yang ada menjadi satu

unit operasi yang besar.

• Minimalization, meminimalkanjarak perpindahan bahan atau material

yang bergerak dari satu operasi ke operasi berikutnya.

• Constant, aliran kerja dalam pabrik berlangsung dengan lancar dengan

menghindari gerakan bolak-balik, gerakan memotong dan kemacetan.

• Area utilization, semua area yang ada dimanfaatkan secara efektif dan

efisien.

• Welfare, kepuasan kerja dan rasa aman dari pekeija dijaga dengan

sebaik- baiknya.

• Flekxibility, pengaturan tata letak pabrik harus flesibel.

2.1.4 Langkah -langkah perencanaan Tata Letak Pabrik

Tata letak pabrik berhubungan erat dengan segala proses

perencanaan dan pengaturan letak dari pada mesin, peralatan, aliran bahan

letak yang baik dari segala fasilitas produksi dalam suatu pabrik

merupakan dasar untuk membuat operasi kerja menjadi lebih efektif dan

efisien (Jay Haizer dan Barry Render, 2007)

Pada dasarnya proses pengaturan segala fasilitas produksi dalam

pabrik ini akan di bedakan dalam dua tahapan, yaitu:

• Pengaturan tata letak mesin dan fasilitas produksi lainnya yaitu

pengaturan dari semua mesin-mesin dan fasilitas yang di perlukan untuk

proses produksi.

• Pengaturan tata letak departemen yaitu pengaturan bagian atau

departemen serta hubungan antar departemen dalam pabrik.

Secara singkat, langkah-langkah yang diperlukan dalam

perencanaan layout pabrik tersebut dapat diuraikan sebagai berikut:

• Analisa produk

• Analisa proses

• Analisa data masa lalu dan analisa pasar

• Analisa macam dan jurnlah mesin atau equipment dan luas

area yang dibutuhkan.

• Pegembangan altematif tata letak.

• Perancangan tata letak mesin dan departemen dalam pabrik.

2.1.5 Pertimbangan dalam perencanaan kembali tata Ietak pabrik

Pada umumnya perencanaan kembali tata letak pabrik disebabkan

oleh beberapa pertimbangan seperti:

• Perubahan dalam desain produk, model dan lain-lain.

• Perubahan ataupun peningkatan volume produksi yang pada

akhimya membawa perubahan ke arah modifikasi segala fasilitas

produksi yang ada.

• Keluhan dari pekerja terhadap kondisi area kerja yang tidak

memenuhi persyaratan.

• Perbaikan dilakukan dengan melakukan penyesuaian

terhadap perkembangan teknologi dan permintaan dari user.

Perbaikan tersebut dimaksudkan sebagai upaya untuk

meningkatkan kuantitas dan kualitas produksi.

• Keluhan dari pekerja terhadap kondisi area kerja yang tidak

memenuhi persyaratan.

• Peningkatan jumlah (bottle neck) dalam aktifitas

pemindahan bahan, gudang yang terlalu sempit, dan lain-lain.

2.2 Prinsip Dasar Sistem Pemindahan Bahan

Pemindahan bahan merupakan aktifitas yang "non-produktif".

Pemindahan bahan ini tidak memberikan nilai perubahan apa-apa terhadap material

atau bahan yang dipindahkan karena tidak terjadi perubahan bentuk, dimensi,

sifat-sifat fisik ataupun kimia pada material yang dipindahkan. Kegiatan

pemindahan bahan atau material justru dapat menarnbah biaya. Pada dasarnya

pemindahan bahan membutuhkan biaya yang besar, tetapi tidak memberikan nilai

tarnbah kepada material produk yang dipindahkan. Pengeliminasian perpindahan

bahan ini di lakukan dengan cara mengatur tata letak fasilitas produksi atau

departemen yang ada agar jarak perpindahan bahan dapat dieliminasi (Heizer

Dalarn prinsip dasar sistem pemindahan bahan harus dipertimbangkan

beberapa aturan dasar sebagai berikut:

• Pemindahan bahan yang tidak begitu penting sebaiknya dihindari.

Misalnya, penggabungan operasi pemindahan bahan dengan

mempertimbangkan kemungkinan gerakan bersamaan antara pekerja dengan

material.

• Penempatan mesin dan peralatan produksi lainnya direncanakan

sedemikian rupa sehingga jarak antar operasi seminimal mungkin dan

gerakan bolak-balik sebaiknya dihindari.

• Peralatan pemindahan bahan yang dibutuhkan dipilih secara efektif dan

efisien.

• Peralatan pemindahan bahan yang dibutuhkan dipilih secara seksama dan

cermat dari segi teknis maupun segi ekonomis.

• Bahan sebaiknya dipindahkan dalam volume, kuantitas, atau unit-unit

yang kecil.

• Material sedapat--dapatnya dipindah melalui lintasan yang lurus dan

pendek.

• Aktitfitas-aktifitas pemindahan bahan sedapat-dapatnya dikelompokan,

dikombinasi, dan dieliminasi.

• Sebaiknya, operator yang berpindah dari pada material yang

2.3 Tipe Tata Letak Fasilitas Produksi

Pemilihan dan penempatan alternatif layout merupakan langkah kritis dalam

proses pembuatan fasilitas produksi, karena disini layout yang dipilih akan

menentukan hubungan fisik dari aktivitas–aktivitas produksi yang berlangsung

(Wignjosoebroto, 2003). Disini ada empat macam atau tipe tata letak yang secara

klasik umum diaplikasikan dalam desain layout yakni :

2.3.1 Tata letak fasilitas berdasarkan aliran proses produksi (production line

product atau product layout)

Dengan memakai tata letak tipe aliran produksi ini segala fasilitas-fasilitas

untuk proses manufakturing atau juga perakitan akan diletakkan berdasarkan garis

aliran (flow line) dari proses produksi tersebut. tata letak berdasarkan aliran produksi

ini merupakan tipe layout yang paling populer untuk pabrik yang bekerja atau

2.3.1.1 Keuntungan yang bisa diperoleh untuk pengaturan berdasarkan

aliran produksi adalah :

a. Aliran pemindahan material berlangsung lancar, sederhana, logis dan

biaya material handling rendah karena aktivitas pemindahan bahan

menurut jarak terpendek.

b. Total waktu yang dipergunakan untuk produksi relatif singkat.

c. Work in proses jarang terjadi karena lintasan produksi sudah

diseimbangkan.

2.3.1.2 Kerugian dari tata letak tipe ini adalah :

a. Adanya kerusakan salah satu mesin (machine break down) akan dapat

menghentikan aliran proses produksi secara total.

b. Tidak adanya fleksibilitas untuk membuat produk yang berbeda.

c. Stasiun kerja yang paling lambat akan menjadi hambatan bagi aliran

produksi.

2.3.2 Tata letak fasilitas berdasarkan lokasi material tetap (fixed material

location layout atau position layout)

Untuk tata letak pabrik yang berdasarkan proses tetap, material atau komponen

produk yang utama akan tinggal tetap pada posisi atau lokasinya sedangkan fasilitas

produksi seperti tools, mesin, manusia serta komponen-komponen kecil lainnya

akan bergerak menuju lokasi material atau komponen produk utama tersebut.

2.3.2.1 Keuntungan yang bisa diperoleh dari tata letak berdasarkan lokasi

material tetap ini adalah :

a. Karena yang bergerak pindah adalah fasilitas–fasilitas produksi, maka

perpindahan material bisa dikurangi.

b. Bilamana pendekatan kelompok kerja digunakan dalam kegiatan

produksi, maka continuitas operasi dan tanggung jawab kerja bisa

tercapai tercapai dengan sebaik–baiknya.

c. Kesempatan untuk melakukan pengkayaan kerja (job enrichment)

dengan mudah bisa diberikan.

d. Fleksibilitas kerja sangat tinggi, karena fasilitas–fasilitas produksi dapat

diakomodasikan untuk mengantisipasi perubahan–perubahan dalam

rancangan produk, berbagai macam variasi produk yang harus dibuat

(product mix) atau volume produksi.

2.3.2.2 Kerugian dari tata letak tipe ini adalah :

a. Adanya peningkatan frekuensi pemindahan fasilitas produksi atau

operator pada saat operasi kerja berlangsung.

b. Memerlukan operator dengan skill yang tinggi disamping aktivitas

supervisi yang lebih umum dan intensif.

c. Memerlukan pengawasan dan koordinasi kerja yang ketat khususnya

2.3.3 Tata letak fasilitas berdasarkan kelompok produk (product famili, product

layout atau group technology layout)

GUDANG BAHAN BAKU Gambar 2.3 Group Technology Layout

(Sumber : Wignjosoebroto, 2003)

Tata letak tipe ini didasarkan pada pengelompokkan produk atau komponen

yang akan dibuat. Produk–produk yang tidak identik dikelompok-kelompok

berdasarkan langkah–langkah pemrosesan, bentuk, mesin atau peralatan yang

dipakai dan sebagainya. Disini pengelompokkan tidak didasarkan pada kesamaan

jenis produk akhir seperti halnya pada tipe produk layout.

2.3.3.1 Keuntungan yang diperoleh dari tata letak tipe ini adalah :

a. Dengan adanya pengelompokkan produk sesuai dengan proses

pembuatannya maka akan dapat diperoleh pendayagunaan mesin yang

maksimal.

b. Lintasan aliran kerja menjadi lebih lancar dan jarak perpindahan

material diharapkan lebih pendek bila dibandingkan tata letak

berdasarkan fungsi atau macam proses (process layout).

c. Berdasarkan pengaturan tata letak fasilitas produksi selama ini, maka

-d. Memiliki keuntungan yang bisa diperoleh dari product layout.

e. Umumnya cenderung menggunakan mesin–mesin general purpose

sehingga mestinya juga akan lebih rendah.

2.3.3.2 Kerugian dari tipe ini

a. Diperlukan tenaga kerja dengan keterampilan tinggi untuk

mengoperasikan semua fasilitas produksi yang ada.

b. Kelancaran kerja sangat tergantung pada kegiatan pengendalian produksi

khususnya dalam hal menjaga keseimbangan aliran kerja yang bergerak

melalui individu–individu sel yang ada.

c. Bilamana keseimbangan aliran setiap sel yang ada sulit dicapai, maka

diperlukan adanya buffers dan work in process storage.

d. Beberapa kerugian dari product dan process layout juga akan dijumpai

disini.

e. Kesempatan untuk bisa mengaplikasikan fasilitas produksi tipe special

purpose sulit dilakukan.

2.3.4 Tata letak fasilitas berdasarkan fungsi atau macam proses (functional

Tata letak berdasarkan macam proses ini sering dikenal dengan process atau

functional layout yang merupakan metode pengaturan dan penempatan dari segala

mesin serta peralatan produksi yang memiliki tipe atau jenis sama kedalam satu

departemen.

2.3.4.1 Keuntungan yang bisa diperoleh dari tata letak tipe ini adalah :

a. Total investasi yang rendah untuk pembelian mesin atau peralatan

produksi lainnya.

b. Fleksibilitas tenaga kerja dan fasilitas produksi besar dan sanggup

mengerjakan berbagai macam jenis dan model produk.

c. Kemungkinan adanya aktivitas supervisi yang lebih baik dan efisien

melalui spesialisasi pekerjaan.

d. Pengendalian dan pengawasan akan lebih mudah dan baik terutama

untuk pekerjaan yang sukar dan membutuhkan ketelitian tinggi.

e. Mudah untuk mengatasi breakdown daripada mesin yaitu dengan cara

memindahkannya ke mesin yang lain tanpa banyak menimbulkan

hambatan-hambatan siginifikan.

2.3.4.2 Kerugian dari tipe ini adalah :

a. Karena pengaturan tata letak mesin tergantung pada macam proses atau

fungsi kerjanya dan tidak tergantung pada urutan proses produksi, maka

hal ini menyebabkan aktivitas pemindahan material.

b. Adanya kesulitan dalam hal menyeimbangkan kerja dari setiap fasilitas

produksi yang ada akan memerlukan penambahan space area untuk work

c. Pemakaian mesin atau fasilitas produksi tipe general purpose akan

menyebabkan banyaknya macam produk yang harus dibuat

menyebabkan proses dan pengendalian produksi menjadi kompleks.

d. Tipe process layout biasanya diaplikasikan untuk kegiatan job order

yang mana banyaknya macam produk yang harus dibuat menyebabkan

proses dan pengendalian produksi menjadi lebih kompleks.

e. Diperlukan skill operator yang tinggi guna menangani berbagai macam

aktivitas produksi yang memiliki variasi besar

2.3.5 Layout yang Berposisi Tetap (Fixed Position Layout)

Sistem berdasarkan product layout maupun process layout, produk bergerak

menuju mesin sesuai dengan urutan proses yang dijalankan. Layout yang berposisi

tetap ditunjukkan bahwa mesin, manusia serta komponen-komponen bergerak

menuju lokasi material untuk menghasilkan produk. Layout ini biasanya digunakan

untuk memproses barang yang relatif besar dan berat sedangkan peralatan yang

digunakan mudah untuk dilakukan pemindahan. Contoh dari industri ini adalah

industri pesawat terbang, penggalangan kapal, pekerjaan konstruksi bangunan

(Wignjosoebroto, 2003).

2.3.5.1 Keuntungan tata letak tipe Tetap (Fixed Position Layout)

1. Karena yang berpindah adalah fasilitas-fasilitas produksi, maka perpindahan

material dapat dikurangi.

2. Bila pendekatan kelompok kerja digunakan dalam kegiatan produksi, maka

kontinyuitas produksi dan tanggung jawab kerja bisa tercapai dengan

2.3.5.2 Kerugian tata letak tipe Tetap (Fixed Position Layout)

1. Adanya peningkatan frekuensi pemindahan fasilitas produksi atau operator

pada saat operasi berlangsung.

2. Adanya duplikasi peralatan kerja yang akhirnya menyebabkan perubahan

space area dan tempat untuk barang setengah jadi.

3. Memerlukan pengawasan dan koordinasi kerja yang ketat khususnya dalam

penjadwalan produksi.

Ditinjau dari bahasan keuntungan dan kerugian tiap tipe tata letak, maka dapat

dibuat keputusan tipe tata letak apa yang akan digunakan. Untuk membuat keputusan

digunakan peta Variasi-Quantitas (Peta V-Q). Jika variasi produk kecil dan

kuantitasnya besar maka cenderung digunakan product layout, sebaliknya jika

variasinya besar dan kuantitasnya kecil gunakan process layout. Dan group

technology layout digunakan jika variasi sedang dan kuantitasnya sedang. Fixed

location layout digunakan jika variasi rendah dan kuantitas rendah. Peta V-Q

ditunjukkan seperti pada gambar 2.4

2.4 Hubungan Perancangan Tata Letak Pabrik Dengan Produktivitas

Perbaikan desain layout pabrik diperlukan karena adanya beberapa kondisi

yang terjadi dalam perusahaan misalnya karena adanya kebijakan-kebijakan dari top

level management terkait dengan target perusahaan untuk menaikkan output produksi, sehingga diperlukan perbaikan desain layout agar bisa memberikan 17

output produksi yang lebih besar dengan biaya produksi yang sama/lebih sedikit. Waktu produksi yang terlalu lama dikarenakan banyaknya delay (waktu tunggu),

banyaknya keluhan– keluhan dari pekerja dikarenakan kondisi area kerja yang

kurang memenuhi syarat sehingga produktivitas pekerja menurun. Beberapa kondisi

tersebut bisa digunakan sebagai alasan mengapa kita harus memperbaiki desain

layout pabrik (Satria, 2007). Untuk lebih spesifik, berikut ini adalah beberapa alasan mengapa harus memperbaiki desain layout pabrik :

1) Menaikkan output produksi.

2) Mengurangi waktu tunggu.

3) Mengurangi proses material handling.

4) Penghematan penggunaan areal untuk produksi, gudang, dan service.

5) Pemanfaatan fasilitas produksi dan tenaga kerja dengan lebih optimal.

6) Mengurangi biaya simpan produk setengah jadi (inventory in-process).

7) Mempersingkat proses manufacturing.

8) Mengurangi resiko kesehatan dan keselamatan kerja operator.

9) Mempermudah aktivitas supervisi (pengawasan kerja).

10) Mengurangi kemacetan dan kesimpangsiuran aliran material.

Berdasarkan uraian diatas bisa disimpulkan bahwa alasan utama mengapa

desain layout harus diperbaiki adalah karena desain layout tersebut sudah tidak

efisien lagi dilihat dari target produksi perusahaan dan karena banyaknya gangguan

pada proses produksi sehingga menghambat kelancaran serta kesuksesan proses

produksi.

2.5 Metode Kualitatif Guna Menganalisis Aliran Bahan

2.5.1 Activity Relationship Chart (ARC)

Aliran bahan dapat diukur menggunakan cara kualitatif dengan tolak

ukur derajat kedekatan hubungan antara satu fasilitas (departemen) dengan lainnya.

Nilai- nilai yang menunjukkan derajat hubungan dicatat sekaligus dengan alasan –

alasan yang mendasarinya dalam sebuah peta hubungan aktivitas (Activity

Relationship Chart) yang telah dikembangkan oleh Richard Muther.

Pada hubungan aktivitas atau ARC adalah suatu cara atau teknik

yang sederhana di dalam merencanakan tata letak fasilitas atau departemen

berdasarkan derajat hubungan aktivitas – yang sering dinyatakan dalam penilaian

kualitatif dan cenderung berdasarkan pertimbangan-pertimbangan yang bersifat

subyektif – dari masing-masing departemen (Hadiguna, Rika Ampuh dan Setiawan,

Gambar 2.6 ARC

Disini kode huruf seperti A, E, I dan seterusnya menunjukkan bagaimana

aktivitas dari masing-masing departemen tersebut akan mempunyai hubungan secara

langsung dan erat kaitannya satu sama lain. Kode-kode huruf ini akan diletakkan pada

bagian atas dari kotak yang tersedia dan pemberian warna khusus juga diberikan

untuk mempermudah analisis. Selanjutnya kode angka 1,2,3 dan seterusnya –

diletakkan di bagian bawah kotak yang ada – mencoba menjelaskan alasan pemilhan

derajat hubungan antara masing-masing departemen tersebut. Kode huruf yang

menjelaskan derajat hubungan antara masing-masing departemen ini secara khusus

telah distandarkan, yaitu sebagai berikut :

Tabel 2.1 Standard Penggambaran Derajat Hubungan Aktivitas

Sebagai hasil dari ARC yang sangat berguna untuk perencanaan dan analisa

hubungan aktivitas antar masing-masing departemen, maka data yang didapat

selanjutnya akan dimanfaatkan untuk menentukan letak masing-masing

departemen tersebut, yaitu melalui apa yang disebut dengan Activity Relationship

Diagram atau ARD.

2.5.2 Activity Relationship Diagram (ARD)

Activity Diagram adalah diagram yang menggambarkan berbagai alir

aktivitas dalam Sistem yang sedang dirancang, bagaimana masing – masing alur

data berawal, decision yang mungkin terjadi dan bagaimana mereka berakhir.

Activity diagram merupakan state diagramkhusus, dimana sebagian besar state

adalah action dan sebagian besar transisi di trigger oleh selesainya state

sebelumnya (internal prosesing). Oleh karena itu, activity diagram tidak

menggambarkan behavior internal sebuah Sistem secara eksak, tetapi le bih

menggambarkan proses - proses dan jalur - jalur aktivitas dari level atas secara

umum. Sebuah aktivitas dapat direalisasikan oleh satu use case atau lebih.

Aktivitas menggambarkan proses yang berjalan, sementara use case

menggambarkan bagaimana actor menggunakan Sistem untuk melakukan aktivitas

Pada dasarnya diagram ini menjelaskan mengenai hubungan pola aliran

bahan dan lokasi dari masing-masing departemen penunjang terhadap departemen

Data didapatkan dari ARC, dimana ARC tersebut dipindahkan ke

dalam worksheet untuk mempermudah pembacaan.

Tabel 2.2 Worksheet Pembuatan ARD

(Sumber : Wignjosoebroto, 2003

Data yang telah disusun secara lebih sistematik dalam Work Sheet ini, suatu

ARD akandapat dengan mudah dibuat. Di sini ada dua cara yang bisa

dipergunakan untuk membuat diagram (yang selanjutnya akan dipakai sebagai

landasan untuk perencanaan tata letak departemen-departemen yang ada), yaitu

sebagai berikut :

a. Dengan membuat suatu Activity Template Block Diagram

b. Dengan menggunakan kombinasi-kombinasi garis dan pemakaian

kode warna yang telah distandarkan untuk setiap hubungan aktivitas

2.5.3 Activity Template Block Diagram (ATBD)

Activity Template Block Diagram merupakan suatu rangkaian template

berdasarkan data yang diperoleh dari Activity Relationship Diagramda Activity

Relationship Chart.

Pada ATBD, data yang telah dikelompokkan dalam lembar kerja kemudian

dimasukkan ke dalam suatu activity template.

Tiap-tiap template akan menjelaskan mengenai departemen yang

bersangkutan dan hubungannya dengan aktivitas-aktivitas dari departemen lain.

Template ini hanya bersifat memberi penjelasan mengenai hubungan aktivitas antara departemen satu dengan departemen yang lain.

Gambar 2.7 Activity Template Block Diagram ATBD

Pada dasarnya kode yang tercantum dalam lembar kerja dimasukkan ke

dalam ATBD kecuali huruf U (Unimportant), karena dianggap tidak memberi

pengaruh apa- apa dari aktivitas departemen satu ke departemen lainnya. Seperti

halnya pada lembar kerja, maka disini kode angka yang menjelaskan mengenai

alasan pemilihan derajat hubungan antara departemen juga tidak dimasukkan ke

dalam diagram ini. Langkah selanjutnya adalah dengan memotong dan mengatur

template tersebut sesuai dengan urutan derajat aktivitas yang dianggap penting

dan diperlukan.

2.6 Pengaruh Pemindahan Bahan Pada Perencanaan Tata Letak Pabrik Tata letak pabrik merupakan suatu aktivitas desain yang berkaitan dengan

tanggung jawab dalam pengaturan lokasi dari setiap fasilitas manufakturing baik

yang berhubungan langsung dengan fungsi layanan atau service. Desain layout

akan memiliki pengaruh yang kuat dalam menentukan biaya dan tingkat

efisiensi dari sistem material handling yang diaplikasikan dibandingkan dengan

desain lainnya. Dengan demikian pada saat perencanaan layout suatu pabrik pada

saat itulah secara bersamaan juga dipikirkan desain fasilitas material handling

yang akan diaplikasikan. Perlu dicamkan benar-benar bahwasanya sekali

pabrik itu telah berdiri, layout fasilitas produksinya sudah ditetapkan dan

mesin serta peralatan produksi lainnya sudah terpasang. Maka disaat itu pula akan

tipis kemungkinannya kita bisa memperbaiki matode material handling akan

hampir tidak ada kesempatan lagi untuk mengeliminir operasi yang sedang

2.7 Biaya Pemindahan Bahan pada Perencanaan Tata Letak Pabrik Perpindahan material terjadi pada semua siklus proses manufaktur produk,

baik itu sebelum maupun sesudah proses produksi. Perpindahan material

merupakan pekerjaan yang tidak produktif, karena tidak adanya suatu

pekerjaan yang diselesaikan. Sehingga tidak memberikan nilai tambah pada

barang yang sedang dihasilkan. Perpindahan material seringkali menimbulkan

biaya antara 5 – 90 % dari total biaya produksi, dengan rata-rata biasanya sebesar

25 % (Hadiguna, Rika Ampuh dan Setiawan, Heri, 2008)

2.8 Membuat Plant Layout menggunakan CAD

Menurut (H.W. Kwari, 2008), Computer Aided Design (CAD) adalah suatu

sistem komputer yang menampilkan grafik dari suatu alat dan program analisa

sistem desain.

Dengan menggunakan CAD, suatu desain dapat dihasilkan dengan cepat

dengan kunci fungsi terminal dan pena khusus. Papan gambar konvensional,

kalkulator, dan desain manual dapat dengan mudah dikerjakan menggunakan

CAD. Hard copy dapat dibuat menggunakan suatu alat cetak (printer) yang

dihubungkan ke terminal grafis. Usaha yang sinergis dalam menuju keberhasilan

suatu penggabungan antara desain dan komputer mempunyai empat manfaat

penting:

a. Perancang dapat dengan seketika melihat dan mengoreksi

kesalahan di dalam pengerjaan gambar mereka atau masukan yang

b. Perancang dapat memonitor kemajuan dari suatu solusi masalah dan

mengakhiri jalannya program atau memodifikasi data masukan sesuai

dengan yang diperlukan.

c. Perancang dapat mengambil keputusan pada poin-poin

hubungan yang kritis, yang mana akan memandu komputer di

dalam melanjutkan pemecahan masalah.

d. Tampilan grafis bisa saja tidak menampilkan data yang dapat langsung

dimengerti atau diinterpretasikan dalam daftar keluaran komputer

atau bahkan dalam keluaran yang sudah diplot. Dengan

pemrograman yang pintar, komputer dapat menampilkan dalam

banyak sudut pandang, gambar bergerak, garis putus-putus, garis

lurus dalam berbagai ukuran.

Karena itulah, pembuatan layout akan lebih mudah divisualisasi

menggunakan CAD. Apalagi dengan semakin berkembangnya software-software

CAD, misalnya software Autocad 2008. Sehingga tidak perlu memindahkan

barang-barang asli di lapangan, tetapi cukup memindahkan gambar visualisasi di

dalam CAD untuk mengetahui letak yang lebih baik. Sehingga tidak

membutuhkan energi dan biaya yang banyak untuk mendapatkan letak layout

2.9 Penelitian Terdahulu

a. Usulan Rancangan Ulang Tata Letak Fasilitas Untuk Meminimumkan Jarak Lintasan di Restoran Liana Sidoarjo dengan metode Activity Relationship Chart

Permasalahan yang ada di restoran ini adalah jalur lintasan yang dilalui

konsumen dan pelayan kurang efisien yang menyebabkan terjadi kemacetan

dijalur lintasan tersebut dan restoran ini belum dapat memenuhi permintaan

dengan optimal. Karena tata letaknya masih kurang tepat, dimana untuk

melakukan pemindahan material antar departemen, jarak yang dibutuhkan cukup

jauh sehingga memerlukan waktu yang cukup lama. Disamping itu pula dalam

pengaturan tata letak fasilitas produksi pada restoran ini hanya menggunakan

pengalaman saja, hal ini menyebabkan arus pelayanan menjadi terkesan tidak

teratur dan hubungan koordinasi antar bagian kurang efektif seperti seperti letak

kamar mandi yang terlalu jauh dengan ruang tamu, letak gudang penyimpanan

bahan baku kering dan bahan mentah (pendingin) yang tidak berhubungan

langsung dengan dapur. Kasir yang letaknya dekat dengan ruang bakery dan

ruang makan indoor tetapi jauh dengan ruang makan VIP dan outdoor. Aliran

aktivitas bisa diukur secara kualitatif dengan menggunakan tolak ukur derajat

kedekatan hubungan antara satu fasilitas (departemen) dengan lainnya. Nilai-nilai

yang menunjukkan derajat hubungan dicatat sekaligus dengan alasan-alasan yang

mendasarinya dalam sebuah peta hubungan aktivitas (Activity Relationship

Chart) yang telah dikembangkan oleh (Richard Muther, 2000) dalam bukunya

ARC (Activity Relationship Chart) ataupun matriks yang memuat frekuensi serta

jarak dan perpindahan material dan ukuran bangunan yang akan ditempati oleh

fasilitas. Dalam teknik ini mempunyai kemampuan untuk mengatur maksimum

18 fasilitas dalam suatu layout (Sunderesh Heragu, 1997).

Dengan adanya permasalahan yang ada tersebut, maka dilakukan penelitian

dengan metode analisa Activity Relationship Chart dengan harapan dapat

meminimalkan panjang jarak lintasan material dan konsumen yang secara tidak

langsung dapat meningkatkan efektifitas dan efisiensi kerja serta arus pelayanan

terkesan lebih teratur.

Hasil perancangan layout diperoleh panjang jarak pada kondisi awal sebesar

622,12 m, sedangkan pada panjang jarak lintasan pada kondisi usulan sebesar

541,93 m. Hal ini berarti pada perancangan layout kondisi usulan dengan

menggunakan metode analisa Activity Relationship Chart dapat meminimumkan

panjang jarak lintasan sebesar 80,19 m atau mengefisiensi panjang jarak lintasan

12,89 % dari layout kondisi awal.

b. Perencanaan Ulang Tata Letak Fasilitas Berdasarkan Hasil Hubungan

Kedekatan Proses Produksi Rokok (Studi Kasus PT. Bayi Kembar

Malang)

PT. Bayi Kembar merupakan salah satu perusahaan rokok yang berlokasi di

Kabupaten Malang. Sesuai dengan observasi yang telah dilakukan, ditemukan

adanya permasalahan berupa output produksi yang belum mencapai hasil yang

diharapkan, penumpukan material pada beberapa stasiun kerja,dan adanya

dihasilkan kurang optimal. Saat ini dalam satu shift, PT Bayi Kembar hanya

dapat memproduksi sekitar 1.600.000 batang rokok filter dan 800.000 batang

rokok kretek. Sedangkan target produksi perusahaan adalah 2.000.000 batang

rokok filter dan 1.000.000 batang rokok kretek dalam satu shift. Permasalahan

pada proses produksi PT. Bayi Kembar diharapkan dapat diatasi dengan adanya

perencanaan ulang tata letak fasilitas. Tata letak fasilitas dapat didefinisikan

sebagai tata carapengaturan bangunan dimana manusia, bahan material, dan

mesin-mesin bekerja bersama-sama untuk tujuan tertentu. (Heragu, 2006).

Agar alternatif layout dapat tepat sasaran, maka analisa hubungan kedekatan

dapat dijadikan salah satu pendekatan untuk mengidentifikasi kondisi layout saat

ini. Activity Relationship Chart dari fasilitas-fasilitas yang ada pada PT. Bayi

Kembar, sesuai dengan hasil brainstorming dengan pihak manajemen produksi,

ditunjukkan pada gambar dibawah ini:

Gambar 2.8 Activity Relationship Chart

Dari ARC di atas dapat dilihat terdapat beberapa stasiun kerja yang mutlak

harus didekatkan, seperti stasiun kerja pelembaban, perajangan tembakau, dan

pengeringan tembakau, serta stasiun kerja penghancuran tembakau dengan

pemisahan ganggang tembakau. Hal tersebut dikarenakan stasiun-stasiun kerja

tersebut merupakan stasiun kerja yang berurutan dan terhubung dengan konveyor.

Stasiun kerja yang mutlak tidak boleh didekatkan adalah stasiun kerja

penghancuran tembakau dengan stasiun kerja primery dan pemisahan ganggang

tembakau dengan stasiun kerja primery. Hal tersebut dikarenakan proses pada

stasiun kerja penghancuran tembakau dan pemisahan ganggang menghasilkan

banyak debu, sementara mesin primery sensitif terhadap debu.

Berdasarkan hasil simulasi analisa hubungan kedekatan activity

relationship chart, activity relationship diagram, space relationship diagram, dan

perhitungan space requirement, dirancang dua alternatif layout serta dilakukan

simulasi terhadap kedua alternatif tersebut. Berdasarkan hasil simulasi pada kedua

alternatif layout maka dipilih layout kedua sebagai layout yang lebih efektif

karena dapat meningkatkan jumlah output sebesar 25%, sehingga dapat mencapai

target produksi PT. Bayi Kembar.

c. Analisis Tata Letak Fasilitas Berdasarkan Produk Layout (Studi

Kasus: UKM Sandal AMORITA’S)

UKM AMORITA’S yang memproduksi sandal ini terdapat beberapa

permasalahan, salah satunya yaitu peletakan fasilitas yang tidak sesuai dengan

aliran proses. Ketidakteraturan ini mengakibatkan terjadinya arus bolak-balik pada

pembuatan sandal ini awalnya memiliki area tersendiri, tetapi seiring berjalannya

waktu area yang digunakan untuk proses produksi beralih fungsi sebagai tempat

tinggal yang mengakibatkan area untuk melakukan produksi berkurang. Saat ini

area yang tersedia adalah kurang lebih 6m x 8m, yang terdiri dari 4 bagian

produksi utama. Dimana pada setiap bagian memiliki fungsi yang berbeda yaitu

bagian meja fabrikasi, bagian mesin jahit, bagian perakitan dan bagian

penyimpanan. Dengan memperkerjakan 6 orang pekerja, UKM ini dapat

melakukan kegiatan produksi dengan kapasitas produksi 360 kodi/ bulan atau 554

sandal/hari. Analisis perbaikan pada tata letak fasilitas disesuaikan dengan prinsip

dasar dalam perencanaan tata letak fasilitas. Teknik kualitatif pada teknik ini

bertujuan untuk menganalisis secara ringkas beberapa kedekatan kualitatif yang

dapat diterapkan untuk analisis dan perbaikan tata letak fasilitas. Untuk

pengolahan data pada teknik ini dilakukan usulan terhadap tata letak lantai

produksi dengan tolak ukur derajat kedekatan hubungan antara satu departemen

dengan yang departemen lainnya. Dalam teknik kualitatif untuk menganalisis

aliran bahan terdiri dari dua pemetaan yang akan digunakan yaitu peta hubungan

aktivitas dan diagram hubungan wilayah atau area. Pemetaan yang pertama yaitu

usulan dengan menggunakan bentuk area dan peralatan yang sebenarnya. Dalam

proses pembuatan tata letak ini menggunakan tahapan berdasarkan tahapan

menurut Tompkins, 1996. Analisis pertama yaitu analisis teknik konvensional,

tetapi di dalam penggunaannya teknik ini, dibatasi hanya untuk mengetahui alur

Penataan dan pemanfaatan fasilitas yang terdapat pada UKM ini kurang

baik, salah satunya yaitu peletakan mesin kompresor dan mesin tekan yang berada

didekat pintu masuk sehingga menghalagi pergerakan untuk mengangkut barang

jadi maupun bahan baku. UKM. Amorita’s memiliki bentuk area yang bersudut

banyak atau berkontur sehingga mempersulit peletakan, contonya yaitu peletakan

rak peralatan sampel dan mesin tekan yang dapat menghalangi pergerakan

operator. Apabila dilihat dari jarak perpindahan bahan tata letak tersebut kurang

efisien karena terdapat beberapa fasilitas yang seharusnya jaraknya didekatkan

tetapi pada prakteknya jarak yang harus ditempuh harus melewati beberapa

fasilitas lain

. Setelah diketahui usulan tata letak fasilitas yang baru, dilakukan analisis

dengan membandingkan besarnya jarak yang ditempuh antara tata letak sebelum

perbaikan dan tata letak setelah perbaikan.

Berikut hasil perhitungan jarak berdasarkan hubungan kedekatan antar

departemen yang dianalisa menggunakan Activity Relationship Chart:

Tabel 2.4 Jarak Perpindahan Bahan Antar Fasilitas Setelah Perbaikan

Dari data Tabel 2.4 dapat diketahui jumlah jarak pada tata letak setelah

perbaikan lebih pendek dibanding dengan jarak pada tata letak sebelum perbaikan,

terdapat selisih sebesar 819,5 cm sehingga dalam melakukan proses produksi

semakin besar pula efesinsi kerja karena operator menghemat jarak tempuh pada

perpindahan material. Selisih jarak tersebut, apabila dilihat dari perhitungan jarak

tempuh membuktikan apabila tata letak setelah perbaikan lebih baik karena jarak

tempuh material lebih kecil sehingga waktu yang diperlukan dalam proses

produksi lebih singkat. Selain itu dengan meminimasi besar jarak tempuh dapat

BAB III

METODE PENELITIAN

3.1 Lokasi dan Waktu Penelitian

Pengamataan obyek ini dilakukan di Rumah Potong Hewan PT. Ababttoir

Surya Jaya, Benowo, Surabaya. Waktu penelitian dilaksanakan pada bulan

September sampai penelitian selesai dilaksanakan.

3.2 Identifikasi Variabel

Variabel adalah faktor yang mempunyai besaran dan variasi nilai. Variabel

itu sendiri terbagi menjadi dua yaitu variabel bebas dan variabel terikat.

3.2.1 Identifikasi Variabel a. Variabel Bebas

Variabel bebas merupakan variabel yang menjadi sebab timbulnya atau

berubahnya variabel dependen (terikat). Sehingga variabel independen dapat

dikatakan sebagai variabel yang mempengaruhi. Variabel dependen merupakan

variabel yang dipengaruhi atau yang menjadi akibat, karena adanya variabel

independen (bebas). Adapun variabel bebas dalam penelitian ini adalah:

1. Ukuran ruang kerja

2. Banyaknya backtracking (bolak-balik)

3. Jarak antar ruang produksi/ departemen.

b. Variabel Terikat

Variabel terikat adalah variabel yang berubahnya ditentukan oleh variabel

bebas. Adapun variabel terikat dalam penelitian ini adalah alur produksi line flow

yang sesuai dengan Standart Operasional Prosedur di PT. Abattoir Surya Jaya,

Benowo, Surabaya.

3.2.2 Definisi Operasional Variabel a. Variabel Bebas

1. Ukuran Ruang Kerja

Ukuran ruang kerja yang memiliki satuan meter (M) merupakan suatu

parameter penting untuk menentukan perubahan ukuran dan tata letak fasilitas.

Ukuran yang terlalu besar dapat memperlambat proses produksi karena

perpindahan jarak operator semakin jauh ke departemen berikutnya

2. Banyaknya backtracking

Backtracking dalam satu proses produksi sangat mempengaruhi kegiatan produksi yang berlangsung. Faktor lelah karyawan dan pemborosan jam kerja

disebabkan oleh adanya backtracking ini.

3. Jarak antar ruang produksi/ departemen

Jarak antar ruang produksi, ataupun departemen merupakan bagian inti

dari proses produksi, karena semakin jauh jarak antar ruang semakin banyak

waktu dan tenaga yang dikeluarkan oleh pekerja

4. Tata letak awal pabrik

Tata letak awal adalah tata letak yang saat ini ada dalam rumah potong

hewan PT. Abattoir Surya Jaya, yang merupakan bagian inti dari proses

b. Variabel Terikat

Alur produksi line flow yang sesuai dengan Standart Operasional

Prosedur adalah suatu bentuk model guna meningkatkan produktivitas

perusahaan dan operator dalam melakukan kegiatan proses produksi

3.3 Pengumpulan Data

Data yang diperlukan disini adalah data-data yang dapat digunakan sebagai

variabel input yang diperlukan dalam pembuatan model nantinya yaitu data primer

dan data sekunder.

Data primer yang diperoleh melalui metode pengukuran dengan satuan meter

(M). Tujuan dari metode ini adalah untuk mendapatkan semua data yang ada dalam

sistem nyata yang tidak bisa didapatkan dari data sekunder.

Data sekunder diperoleh melalui manager produksi PT. Abattoir Surya

Jaya. Data yang didapat berupa luas bangunan total, data dari masing masing

departemen produksi serta data standart operasional prosedur rumah potong

hewan

3.4 Pengolahan Data

Setelah data terkumpul langkah selanjutnya adalah melakukan pengolahan

data, sehingga diperoleh hasil yang dapat dipergunakan untuk memecahkan

masalah. Pengolahan data akan dilakukan dengan metode kualitatif dengan

menggunakan tolak ukur derajat kedekatan hubungan aktifitas (Activity

3.5 Langkah-Langkah Penelitian dan Pemecahan Masalah

Mulai

Studi Lapangan Mengumpulkan data dan informasi tentang ukuran ruag kerja dan jarak

antar ruang produksi

Studi Pendahuluan

Studi Literatur Teori tentang tata letak fasilitas dan

teori kualitatif hubungan aktifitas 1. Identifikasi sistem dan layout awal 2. Pengukuran jarak antar departemen

3. Pengukuran luas departemen

Pengolahan Data Penentuan Tata Letak Fasilitas di PT. Abattoir Surya Jaya dengan hubungan aktivitas (Activity Relationship Chart)

`

Pembuatan Layout Awal

Penjelasan langkah-langkah penelitian dan pemecahan masalah :

1. Pengambilan data

Pengambilan data dilakukan dengan cara wawancara terhadap manajemen PT.

Abattoir Surya Jaya serta pengukuran di lapangan yang digunakan sebagai data

primer dan mengambil data di buku- buku referensi yang digunakan sebagai data

sekunder.

2. Pembuatan model tata letak

Untuk menyelesaikan permasalahan yang dihadapi penelitian ini

menggunakan metode Activity Relationship Chart. Variabel–variabel pembangun

model yang cukup banyak dalam sistem serta kompleksitas sistem menjadi salah

satu pertimbangan utama pemilihan metode ini. Serta digunakan software autocad

sebagai penunjang penerapan metode ini.

3. Analisa dan pembahasan

Pada tahapan dilakukan analisa dan interpretasi terhadap seluruh hasil

penelitian. Analisa awal yang telah dilakukan pada tahap sebelumnya yaitu

menganalisa variabel-variabel output hasil dari simulasi model. Hasil yang

didapat dari simulasi selanjutnya dianalisis seberapa jauh perubahan suatu

variabel terhadap sistem sesuai dengan skenario kebijakan yang dilakukan.

Analisa keseluruhan akan dilakukan sesuai dengan tujuan dan kontribusi

penelitian.

4. Kesimpulan dan saran

Setelah pengolahan dan analisa data, maka langkah selanjutnya adalah menarik

kesimpulan, kemudian diberikan juga saran sebagai rekomendasi yang dapat

BAB IV

ANALISA DAN PEMBAHASAN

4.1 Pengumpulan Data 4.1.1 Identifikasi Sistem Awal

Pengidentifikasian sistem produksi saat ini di PT. Abattoir Surya Jaya

dilakukan dengan cara pengukuran dengan mengunakan alat ukur standart secara

matematis dengan satuan meter dan dibantu dengan pihak – pihak yang terkait

dalam bagian produksi di rumah potong hewan seperti manajer produksi serta

karyawan bagian produksi,

Berikut beberapa karakteristik sistem produksi rumah potong hewan dalam

tata letak awal :

1. Lahan proses produksi PT. Abattoir Surya Jaya berukuran 537 m2

2. Terdapat 2 pintu pada holding ground.

3. Holding ground pada PT. Ababttoir Surya Jaya berkapasitas 500 ekor sapi 4. Urutan sistem produksi tidak berjalan secara Line flow, sehingga terjadi

back tracking.

5. Pintu utama pada proses modern slaughter berukuran kecil sehingga

apabila terjadi kebakaran mobil pemadam kebakaran tidak dapat memasuki

ruang tersebut.

6. Jarak antar departemen produksi terlalu jauh dan harus melewati

Didapatkan hasil perhitungan total jarak antar departemen di PT. Abattoir

Surya Jaya sebesar 79 m. Data dapat dilihat pada perhitungan berikut:

Tabel 4.1 Jarak Antar Departemen

No Dari Ke Jarak

Didapatkan hasil pengamatan luas departemen awal di PT. Abattoir Surya

Jaya seluas 537 m2. Data dapat dilihat pada perhitungan berikut :

Tabel 4.2 Penghitungan Luas Departemen

Gambar 4.1 Layout Awal Proses Produksi

• R. Staf Produksi

Ruang Staf Produksi merupakan ruangan yang digunakan untuk

aktivitas karyawan dalam penerimaan uang masuk , uang keluar serta

melayani konsumen untuk menunjang proses produksi rumah potong

hewan pada PT. Abattoir Surya Jaya

• Holding Ground

Holding ground merupakan kandang penyimpanan bahan baku yaitu sapi, Holding Ground pada PT. Abattoir Surya Jaya ini mempunyai

kapasitas 300 ekor sapi.

• Ruang Pemotongan

Ruang pemotongan merupakan ruangan yang digunakan untuk proses