ANALISIS KESELAMATAN DAN KESEHATAN KERJ A (K3)

DENGAN METODE HAZARD AND OPERABILITY (HAZOP)

DI CV. PRIMA MANDIRI TEKNIK SURABAYA

SKRIPSI

DISUSUN OLEH :

ERA WEGAS SUPRIYANTO

0832015021

J URUSAN TEKNIK I NDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

J AWA TIMUR

LEMBAR PENGESAHAN

SKRIPSI

ANALISIS KESELAMATAN DAN KESEHATAN KERJ A (K3)

DENGAN METODE HAZARD AND OPERABILITY (HAZOP)

DI CV. PRIMA MANDIRI TEKNIK SURABAYA

Oleh :

ERA WEGAS SUPRIYANTO

0832015021

Telah disetujui untuk mengikuti Ujian Negar a Lisan Gelombang V Tahun Ajar an 2012 – 2013

Mengetahui Dosen Pembimbing I

Ir. Er lina P, MT NIP. 19580828 1989032 001

Mengetahui Dosen Pembimbing II

Ir. Tr i Susilo, MM NIP. 19550708 1989031 001

Mengetahui,

Ketua J ur usan Teknik Industri UPN “Veteran” J awa Timur

SKRIPSI

ANALISIS KESELAMATAN DAN KESEHATAN KERJ A (K3)

DENGAN METODE HAZARD AND OPERABILITY (HAZOP)

DI CV. PRIMA MANDIRI TEKNIK SURABAYA

Disusun Oleh :ERA WEGAS SUPRIYANTO

0832015021

Telah dipertahankan dihadapan dan diterima oleh Tim Penguji Skr ipsi J ur usan Teknik Industri Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veteran” J awa Timur Pada Tanggal : 31 J ANUARI 2013

Dosen Penguji : Dosen Pembimbing :

1. 1.

Ir.Rr.Rochmoeljati,MMT Ir. Er lina P, MT

NIP. 19611029 1991032 001 NIP. 19580828 198903 2 001

2. 2.

Ir. Hari Purwoadi, MM Ir. Tr i Susilo, MM

NIP. 19480828 198403 1001 NIP. 19550708 1989031 001 3.

Ir.Elina P,MT

NIP.19580828 198903 2 001

Mengetahui,

Dekan Fakultas Teknologi Industri

Univer sitas Pembangunan Nasional “Veteran” J awa Timur

ANALISIS KESELAMATAN DAN KESEHATAN KERJ A (K3)

DENGAN METODE HAZARD AND OPERABILITY (HAZOP)

DI CV. PRIMA MANDIRI TEKNIK SURABAYA

SKRIPSI

Diajukan Sebagai Salah Satu Syar at

Untuk Memper oleh Gelar Sar jana Teknik

J ur usan Teknik Industr i

Oleh :

ERA WEGAS SUPRIYANTO

0832015021

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

J AWA TIMIUR

KATA PENGANTAR

Dengan memanjatkan puji syukur atas kehadirat Allah SWT atas segala rahmat,

taufik, hidayah, dan inayah-Nya sehingga penulis dapat menyelesaikan laporan Skripsi

ini yang berjudul “Analisis Kecelakaan Dan Kesehatan Kerja Dengan Metode Hazard

And Operability (HAZOP) Di CV.Prima Mandiri Teknik”.

Adapun laporan Skripsi ini disusun untuk memenuhi syarat memperoleh gelar

Sarjana Teknik di jurusan Teknik Industri Fakultas Teknologi Industri Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

Laporan ini dapat terselesaikan karena tidak lepas dari bimbingan pengarahan,

petunjuk, dan bantuan dari berbagai pihak yang membantu dalam penyusunannya. Oleh

karena itu, penulis tidak lupa untuk menyampaikan penghargaan dan terima kasih yang

tak terhingga kepada :

1. Bapak Ir. Sutiyono, MT, sebagai Dekan Fakultas Teknologi Industri UPN

“Veteran” Jawa Timur.

2. Bapak Dr. Ir. Minto Waluyo, MM, sebagai Ketua Jurusan Teknik Industri UPN

“Veteran” Jawa Timur.

3. Ir. Erlina P, MT dan Ir. Tri Susilo, MM, selaku dosen pembimbing skripsi.

4. Dosen penguji atas waktu yang diluangkan kepada kami.

5. Pimpinan CV. Prima Mandiri Teknik untuk memberikan tempat penelitian saya.

6. Semua karyawan CV. Prima Mandiri Teknik yang telah banyak membantu

ii

7. Keluargaku, terutama Ayah dan Ibu tercinta yang telah memberikan dukungan,

semangat, dan bantuan baik secara moril maupun materiil dalam proses

penyusunan laporan ini..

Rekan-rekan Angkatan 2008 yang telah mendukung dalam penyusunan laporan.

Dalam penulisan laporan ini penulis menyadari bahwa laporan ini masih jauh dari

sempurna dan banyak kekurangannya. Oleh karena itu penulis mengharapkan masukan,

kritik dan saran yang bersifat membangun untuk kesempurnaan dan kebaikan laporan ini.

Akhir kata semoga laporan Skripsi ini dapat memberikan manfaat kepada

pembaca dan menambah wawasan kita bersama.

DAFTAR ISI

Hal HALAMAN J UDUL

LEMBAR PENGESAHAN

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... x

ABSTRAKSI BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 3

1.3 Batasan Masalah ... 3

1.4 Asumsi ... 4

1.5 Tujuan Penelitian ... 4

1.6 Manfaat Penelitian ... 4

1.7 Sistematika Penulisan ... 5

BAB II TINJ AUAN PUSTAKA 2.1 Definisi Keselamatan (Safety) dan Kesehatan (Health) ... 7

2.2 Perundang-undangan Keselamatan dan kesehatan Kerja ... 7

2.3 UU No.1 Tahun 1970 Tentang Keselamatan Kerja ... ... 8

2.4.1 Bahaya Ditempat Kerja ... 10

2.4.2 Faktor Penyebab Kecelakaan... 15

2.4.3 Kategori kecelakaan Kerja... 16

2.5 Perhitungan Tingkat Implementasi Program ... 18

2.5.1 Penentuan Tingkat Implementasi Program K3 ... 20

2.6 Definisi Hazards ... 20

2.6.1 Kategori Hazards ... 21

2.6.2 Operability ... 22

2.6.3 Risk Assesment ... 22

2.6.4 Metode-metode Statistik yang Dipakai... 23

2.7 Identifikasi Resiko ... 25

2.7.1 Penilaian Resiko... 26

2.8 Keselamatan Kerja ... 27

2.9 Kembangkan Solusi Alternatif (Develop Alternatif Solution)... 29

2.10 Memutuskan Tindakan yang akan diambil (Decide What to do) 30 2.11 Teori Populasi ... 31

2.12 Variabel-variabel yang Digunakan Dalam Kuisioner... 32

2.13 Penelitian Terdahulu... ... 33

BAB III METODE PENELITIAN 3.1 Tempat dan Waktu Penelitian ... 36

3.2 Identifikasi Variabel dan Definisi operasional Variabel ... 36

3.2.1 Identifikasi Variabel... 36

3.3 Metode Pengumpulan Data ... 39

3.4.1 Perhitungan Implementasi Program K3 ... 40

3.4.2 Penentuan Penentuan Kategori Kecelakaan Kerja... 42

3.4.3 Penentuan level / Tingkat Implementasi Program K3 .. 42

3.4.4 Penentuan Level Dengan Pendekatan Risk Assesment.. 43

3.4.5 Tindakan Pencegahan Dan Pengendalian ... 43

3.5 Langkah-Langkah Pemecahan Masalah ... 44

BAB IV HASIL PENELITIAN DAN PEMBAHASAN 4.1 Pengumpulan Data ... 50

4.1.1 Data Primer ... 50

4.1.2 Data Sekunder ... 50

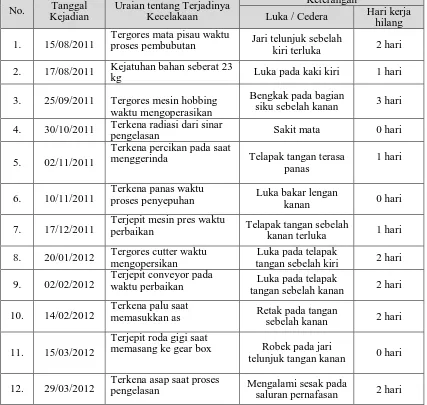

4.1.3. Data Kecelakaan Kerja ... 51

4.1.4. Data Kuisioner Penilaian Tingkat Implementasi Program K3 ... 52

4.1.5. Pengolahan Data Kuisioner ... 53

4.1.6 Uji Validitas Dan Reliabilitas ... 53

4.2 Pengolahan Data ... 55

4.2.1 Perhitungan Tingkat kinerja Implementasi Program K3 55 4.2.2 Penentuan Kategori Kecelakaan Keja ... 59

4.2.3 Penentuan Tingkat / Level Implementasi Program K3 ... 61

4.2.4 Identifikasi dan Pengkategorian Hazards ... 62

4.3 Faktor Penyebab Kecelakaan ... 65

4.3.2 Usulan Perbaikan Untuk Mengatasi Masalah Kurang Diperhatikannya APD ... 66 4.4 Analisa dan Pembahasan ... 67

4.4.1 Analisa Perhitungan Tingkat Implementasi Program k3 ... 67 4.4.2 Analisa Perhitungan Tingkat Kecelakaan Program K3 70 4.4.3 Analisa Penentuan Level ... 71 BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 72 5.2 Saran ... 73 DAFTAR PUSTAKA

ANALISIS KESELAMATAN DAN KESEHATAN KERJ A (K3) DENGAN METODE HAZARD AND OPERABILITY (HAZOP)

DI CV. PRIMA MANDIRI TEKNIK SURABAYA ABSTRAKSI

Hazop merupakan sebuah proses untuk mengidentifikasi hazard. Konsep

dari Hazop meliputi pemeriksaan bagaimana sebuah sistem mengalami penyimpangan dari desainnya dan konsekuensi yang terjadi yang dapat membuat efek negatif pada proses operasi. Dari semua akibat yang mungkin terjadi, dapat dilihat apakah penyimpangan tersebut dapat menimbulkan bahaya.

CV. Prima Mandiri Teknik yang berlokasi di Jl. Raya Kebonsari no 23D Surabaya merupakan perusahaan yang bergerak dibidang perbaikan dan pembuatan spare part. . CV. Prima Mandiri Teknik mulai berproduksi dengan bahan baku besi sesuai spesifikasi permintaan. Hasil produksi tersebut sebagian besar untuk

spare part alat berat, seperti Fork Lift, Escavator, Crane.Dalam lingkungan industri khususnya di CV. Prima Mandiri Teknik masih terjadi kecelakaan kerja yang menyebabkan luka gores, dan bengkak pada bagian tangan karena tangan yang masuk dalam mesin bubut, terjepit conveyor menyebabkan bengkak pada telapak tangan, serta masih ada lagi beberapa kecelakaan kerja yang terjadi.

Tujuan dilakukannya penelitian di CV. Prima Mandiri Teknik adalah untuk mengetahui penyebab kecelakaan yang terjadi dan mengetahui tingkat kecelakaan kerja yang terjadi di CV. Prima Mandiri Teknik. Metode yang digunakan dalam penelitian ini mengimplementasikan metode HAZOP dalam menganalisis kesehatan dan keselamatan kerja. Dengan metode ini nantinya akan mengetahui level/tingkat kecelakaan di CV. Prima Mandiri Teknik.

Berdasarkan hasil penelitian didapat 23 kasus kecelakaan, 5 (lima) berkategori hijau dan 18 (delapan belas) berkategori kuning. Penyebab dari kecelakaan tersebut berasal dari masalah jarak mesin serta kurang diperhatikannya APD (alat pelindung diri). Pencapaian Implementasi Progam K3 CV. Prima Mandiri Teknik (Berada pada Range 60%-84%) dengan level 3 (hati-hati) dengan ketegori warna KUNING.

OCCUPATIONAL HEALTH AND SAFETY ANALYSIS (K3) HAZARD AND METHOD OPERABILITY (HAZOP)

IN CV. PRIMA MANDIRI TEKNIK SURABAYA ABSTRACT

HAZOP is a process to identify the hazard. The concept of HAZOP includes examining how a system run deviations from the design and the consequences that occur that can create a negative effect on the operation. Of all the consequences that may occur, it can be seen whether these deviations can causeharm.

CV. Prima Mandiri Engineering is located at Jl. Kingdom Kebonsari no 23D Surabaya is a company engaged in the repair and manufacture of spare parts. . CV. Prima Mandiri Engineering started production with an iron feedstock demand specifications. The production is mostly for heavy equipment spare part, such as Fork Lift, Escavator, Crane. In industrial environments, especially in CV. Prima Mandiri Engineering is still working accidents that cause scratches and swelling on the hands because the hands are in the lathe, sandwiched conveyor causes swelling in the palm of your hand, and there are still a couple of accidents

that occur.

The purpose of the research on the CV. Prima Mandiri Engineering is to find the cause of the accident and determine the level of accidents that occurred in the CV. Prima Mandiri Engineering. The method used in this study to implement the method in analyzing HAZOP health and safety. By this method will be to know the level / rate of accidents in the CV. Prima Mandiri Engineering. Based on the results obtained 23 cases of accidents, 5 (five) green category and 18 (eighteen) yellow category. The cause of the accident from a distance engine problems and lack of attention to PPE (personal protective equipment). Achievement Program Implementation K3 CV. Prima Mandiri Engineering (Located on Range 60% -84%) and level 3 (carefully) with a YELLOW color categories.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pesatnya perkembangan teknologi tentunya akan berpengaruh terhadap masqalah keselamatan dan kesehatan kerja penanggulangan peralatan produksi baik kecil maupun besar, masing-masing tentu memiliki segi positif dan negatif. Dengan banyaknya teknologi baru, manusia dipermudah pekerjaannya, bahkan hasilnya pun jauh lebih baik. Tetapi perubahan-perubahan seperti itu juga bisa menimbulkan dampak negatif terhadap para pekerja maupun perusahaan, khususnya dalam hal keselamatan dan kesehatan kerja. Identifikasi awal terhadap

Hazard yang timbul sangat berguna untuk mencegah kecelakaan kerja. Penerapan

program keselamatan dan kesehatan kerja di perusahaan, tentunya akan sangat membantu terhadap kelangsungan jalannya produksi. Salah satu akibat fatal dengan terjadinya kecelakaan kerja, perusahaan bisa kehilangan jam kerja, bahkan dapat menyebabkan kegiatan produksi terhenti.

Frais, Hobbing, Bor, Gerinda. Namun kenyataannya sering terjadi kecelakaan

pada bagian Grinding. Pengukuran kecelakaan kerja di CV. Prima Mandiri Teknik masih cukup tinggi, hal ini dapat dilihat dalam penelitian berupa data jumlah kecelakaan kerja selama kurang lebih 1 tahun sebanyak 23 kasus kecelakaan. Si pekerja mengalami kecelakaan kerja saat menggerinda. Besi tersebut tidak pada posisinya sehingga didorong dengan tangan terbuka dan mengenai pekerja, setelah diperiksa ternyata bagian jari tengah tangan pekerja kukunya terkelupas. Data diatas menunjukkan betapa tingginya tingkat kecelakaan kerja. Data tersebut belum bisa mewakili jumlah kecelakaan kerja yang sebenarnya terjadi karena banyaknya kasus kecelakaan kerja tidak dilaporkan yang jumlahnya diperkirakan lebih banyak lagi.

Untuk menganalisa tingkat hazard, peneliti menggunakan metode Hazard

And Operability (HAZOP). Metode Hazard And Operability (HAZOP) adalah

suatu metode yang berfungsi menganalisa dan mengidentifikasi resiko-resiko yang ada dalam suatu proses produksi. Dengan menerapkan metode Hazard And

Operability (HAZOP), diharapkan dapat dilakukan usaha pencegahan dan

pengurangan terjadinya kecelakaan kerja yang terjadi diperusahaan, dan menghindari serta menanggulangi resiko tersebut dengan cara yang tepat.

1.2 Perumusan Masalah

Permasalahan yang akan dibahas dalam penelitian ini adalah : “Mengetahui berapakah tingkat kecelakaan kerja dan mengidentifikasi upaya pencegahan Keselamatan dan Kesehatan Kerja (K3) yang terjadi di CV. PRIMA MANDIRI TEKNIK?”.

1.3 Batasan Masalah

Agar penelitian ini sesuai dengan yang direncanakan, serta lebih jelas dan terarah kerangka analisisnya maka perlu dibuat batasan masalah sebagai berikut :

1. Lingkungan yang diamati hanya berada pada area proses produksi

1.4 Asumsi

Asumsi yang digunakan dalam penelitian ini adalah :

1. Sistem Manajemen K3 (SMK3) yang diterapkan oleh CV. Prima Mandiri Teknik tidak mengalami perubahan selama penelitian berlangsung.

2. Responden bersikap objective dalam memberikan penilaian terhadap implementasi program K3.

3. Data yang diambil secara umum dianggap telah mewakili keadaan lingkungan kerja di CV. Prima Mandiri Teknik.

4. Kuisioner yang diberikan berdasarkan standart hazops, mudah dipahami dan dimengerti oleh pihak responden.

1.5 Tujuan Penelitian

Adapun tujuan dilakukannya penelitian tugas akhir ini adalah sebagai berikut :

1. Mengetahui penyebab kecelakaan yang terjadi di CV. Prima Mandiri Teknik.

2. Mengetahui tingkat kecelakaan kerja di CV. Prima Mandiri Teknik Surabaya.

1.6 Manfaat Penelitian

Manfaat yang hendak dicapai dalam penelitian ini adalah sebagai berikut : 1. Bagi perusahaan.

b. Mengetahui upaya pencegahan kecelakaan kerja sehingga pekerja merasa aman.

2. Bagi Mahasiswa

Dengan adanya penelitian ini penulis dapat belajar, menerapkan kesehatan dan keselamatan kerja di perusahaan dan mengimplementasikan pendidikan yang dicapai diperguruan tinggi.

3. Bagi Universitas

Hasil analisa ini dapat digunakan sebagai pembendaharaan perpustakaan, agar dapat berguna bagi mahasiswa dan menambah ilmu pengetahuan.

1.7 Sistematika Penulisan

Sistematika penulisan yang digunakan dalam penelitian tugas akhir ini adalah:

BAB I PENDAHULUAN

Pada bab ini berisi tentang latar belakang masalah, perumuan masalah, tujuan penelitian, manfaat, asumsi, dan sistematika penulisan.

BAB II TINJ AUAN PUSTAKA

BAB III METODE PENELITIAN

Dalam bab ini diuraikan metode-metode yang digunakan dalam penelitian ini hingga pembahasannya.

BAB IV ANALISA HASIL DAN PEMBAHASAN

Bab ini berisikan analisa dari pengumpulan dan pengolahan data sampai pembahasan masalah.

BAB V KESIMPULAN DAN SARAN

Dalam bab ini berisikan kesimpulan dari hasil pembahasan dimuka dan saran-saran yang berupa alternatif pemecahan masalah yang diharapkan dapat membantu perusahaan sesuai dengan tujuannya. DAFTAR PUSTAKA

BAB II

TINJ AUAN PUSTAKA

2.1 Keselamatan (Safety) dan Kesehatan (Health)

Kesehatan dan keselamatan kerja adalah ilmu pengetahuan dan penerapannya dalam usaha mencegah kemungkinan terjadinya kecelakaan dan penyakit akibat kerja di tempat kerja (Achmid, 1990).

Keselamatan kerja adalah sarana utama untuk pencegahan kecelakaan, cacat, dan kematian akibat kecelakaan kerja. Keselamatan kerja yang baik-baik adalah pintu gerbang bagi keamanan kerja. Kecelakaan selain menjadi sebab hambatan-hambatan langsung, juga merupakan kerugian-kerugian secara tidak langsung, yakni kerusakan mesin dan peralatan kerja, terhentinya proses produksi untuk beberapa saat, kerusakan pada lingkungan kerja, dan sebagainya (Suma’mur, 1997).

Kesehatan (Health) adalah Merujuk pada kondisi umum fisik, mental dan stabilitas emosi secara umum.

Kesehatan Kerja adalah spealisasi dalam ilmu kesehatan atau kedokteran beserta dengan prakteknya yang bertujuan agar tenaga kerja memperoleh derajat kesehatan yang setinggi-tingginya baik fisik maupun sosial

2.2 Perundang–undangan Keselamatan dan Kesehatan Kerja (K3)

aman (unsafe condition) dan tidak sehat. Filosofi bisnis saat ini adalah membiarkan segala sesuatunya terjadi dan membiarkan hukum alam berjalan tanpa batas. Walaupun secara teknis, dibawah undang–undang umum, majikan diharapkan untuk menyediakan tempat yang aman untuk bekerja, pada kenyataannya masyarakat umum menerima kecelakaan sebagai hal yang tidak dapat dihindarkan.

Ketika sebuah kecelakaan terjadi, kompensasi yang diterima oleh pekerja adalah ketidak pedulian majikannya. Perusahaan membantah bahwa kondisi yang berbahaya adalah normal. Wickens et.al (2004) mengutip dari Hammer (2001) perusahaan mengklaim bahwa : (1) tingkah laku pekerja yang terluka merupakan kontributor terhadap kecelakaan; (2) rekan kerja karyawan lalai / tidak peduli; atau (3) pekerja yang terluka telah menyadari akan adanya hazards dalam pekerjaan mereka dan diasumsikan telah mengetahui resikonya. Sampai tahun 1900-an, kondisi kerja sangat buruk dan tingkat kecelakaan kerja terus meningkat.

2.3 UU No. 1 Tahun 1970 Tentang Keselamatan Kerja

Undang–undang ini ditetapkan oleh Departemen Tenaga Kerja Direktorat Pembinaan Norma–Norma Keselamatan Kerja, Hygiene Perusahaan dan Kesehatan Kerja, disahkan pada tanggal 12 Januari 1970. Ada 11 bab, 18 pasal dalam UU No. 1 tahun 1970, yaitu :

1. Pasal 1 Tentang Istilah–istilah 2. Pasal 2 Ruang Lingkup

4. Pasal 5, 6, 7, 8 Pengawasan UU Keselamatan Kerja 5. Pasal 9 Pembinaan

6. tPasal 10 Panitia Pembina K3 7. Pasal 11 Kecelakaan Kerja

8. Pasal 12 Kewajiban dan Hak Tenaga Kerja

9. Pasal 13 Kewajiban Bila Memasuki Tempat Kerja 10. Pasal 14 Kewajiban Pengurus

11. Pasal 15, 16, 17, 18 Ketentuan–ketentuan Penutup

2.4 Kecelakaan Kerja

Dalam artikel Departemen Kesehatan Republik Indonesia, oleh Pusat Kesehatan Kerja bahwa salah satu masalah yang hampir setiap hari terjadi di tempat kerja adalah kecelakaan yang menimbulkan hal-hal yang tidak kita inginkan, seperti kerusakan peralatan kerja, cedera tubuh, kecacatan bahkan kematian. Apabila kematian menyangkut banyak nyawa, maka yang terjadi adalah bencana.

Kecelakaan industri adalah kejadian kecelakaan yang terjadi di tempat kerja khususnya di lingkungan industri dan kecelakaan ini belum tentu kecelakaan akibat kerja, karena untuk sampai ke diagnosa Kecelakaan Akibat Kerja harus melalui prosedur investigasi. Didalam terjadinya kecelakaan industri tidak ada unsur kesengajaan apalagi direncanakan, sehingga bila ada unsur sabotase atau tindakan kriminal merupakan hal yang diluar makna dari kecelakaan industri.

2.4.1 Bahaya Ditempat Kerja

Hazards / bahaya merupakan kondisi yang potensial menyebabkan injury

terhadap orang, kerusakan peralatan struktur bangunan, kerugian material, mengurangi kemampuan untuk melakukan sesuatu fungsi yang telah ditetapkan (Hammer,2001). menyatakan bahwa hazards melibatkan resiko atau kesempatan (hazards involve risk of chance) yang berkaitan dengan elemen-elemen yang tidak diketahui.

Bahaya di tempat kerja adalah segala sesuatu di tempat kerja yang dapat melukai, baik secara fisik maupun mental. Bahaya ditempat kerja dapat digolongkan menjadi beberapa macam yaitu :

− Bahaya terhadap keselamatan

Adalah bahaya yang dapat mengakibatkan kecelakaan dan luka secara langsung. Contoh : benda-benda panas dan lantai yang licin.

− Bahan kimia berbahaya

− Ancaman bahaya lainnya

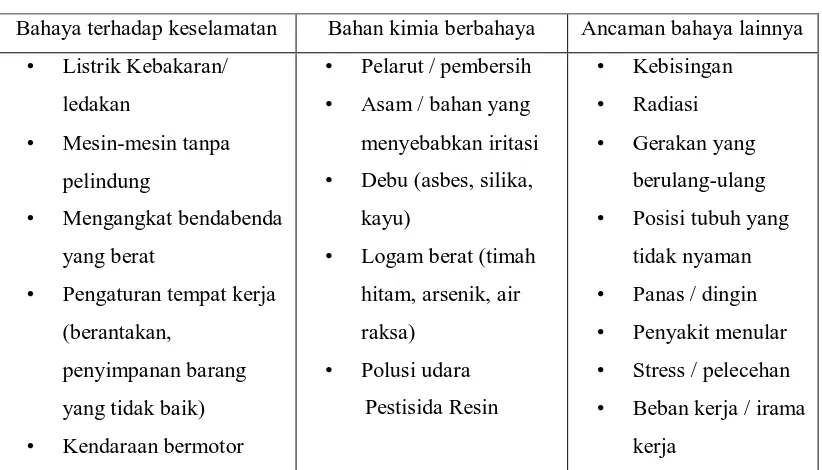

Contoh : kebisingan, penyakit menular, atau gerakan yang berulang-ulang. Tabel 2.1. Penggolongan Bahaya Ditempat Kerja Beserta Contohnya

Bahaya terhadap keselamatan Bahan kimia berbahaya Ancaman bahaya lainnya

• Listrik Kebakaran/

• Pengaturan tempat kerja

(berantakan,

penyimpanan barang

yang tidak baik)

• Kendaraan bermotor

• Pelarut / pembersih

• Asam / bahan yang

menyebabkan iritasi

• Debu (asbes, silika,

kayu)

• Logam berat (timah

hitam, arsenik, air

• Posisi tubuh yang

tidak nyaman

• Panas / dingin

• Penyakit menular

• Stress / pelecehan

• Beban kerja / irama

kerja

Berikut adalah tanda / lambang bahaya yang biasa digunakan ditempat kerja :

Gambar 2.1. Tanda/lambang bahaya

− Evaluasi Bahaya di Tempat Kerja

Merupakan suatu kegiatan meninjau kembali terhadap suatu tempat yang beresiko menimbulkan bahaya ditempat kerja. Aktivitas utama dalam mengevaluasi bahaya di tempat kerja adalah :

1. Pengamatan di lokasi kepada proses produksi dan cara kerja. 2. Wawancara dengan perkerja dan supervisor.

3. Survei terhadap lingkungan kerja, peralatan, dan pekerja.

4. Penelaahan terdahap dokumen yang diperlukan dari perusahaan. 5. Pengukuran dan monitor terhadap efek bahaya bagi pekerja.

6. Pembandingan dari hasil monitor terhadap peraturan yang ada dan/atau merekomendasikan petunjuk mengenai batas-batas yang harus diikuti untuk meningkatkan keselamatan kerja.

− Mengendalikan Bahaya

Merupakan usaha untuk mencegah dan mengurangi bahaya ditempat kerja dengan beberapa teknik pengendalian. Dalam hal ini pekerja tidak dapat dilindungi apabila bahaya yang ada belum diidentifikasi dan dievaluasi. Ada tiga jenis pengendalian, yakni :

1. Pengendalian Teknik

Yaitu dengan mengendalikan bahaya yang bersifat teknis, dengan memberikan rekomendasi untuk alat atau mesin tertentu sesuai dengan standartnya.

2. Pengendalian Administratif

Yaitu dengan membentuk tim untuk pengendalian secara administratif untuk mencegah bahaya, misalnya dengan membentuk panitia pembina kesehatan dan keselamatan kerja (P2K3) untuk menangani usaha - usaha pengendalian bahaya dan keselamatan kerja, yaitu dengan memberikan pengetahuan atau pelatihan bagi para pekerja sebelum melakukan aktivitas ditempat kerja.

3. Peralatan Pelindung Pekerja

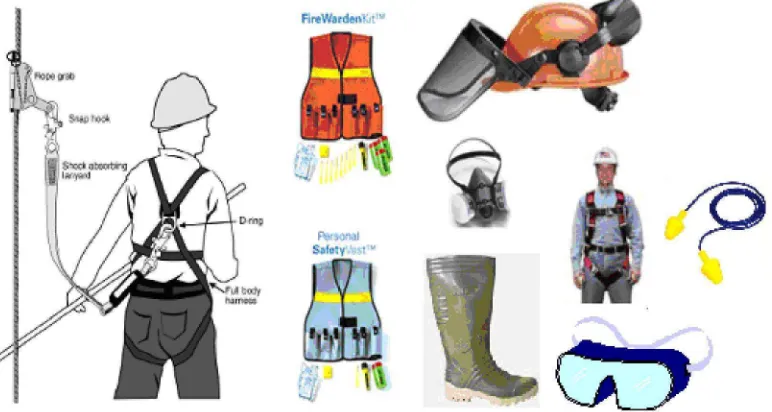

Yaitu dengan memberikan alat pelindung diri (APD) bagi para pekerja yang bekerja ditempat yang beresiko menimbulkan bahaya. Berikut adalah contoh alat pelindung diri (APD):

Gambar 2.2. Alat pelindung dir i

Alat pelindung diri merupakan garis pertahanan terakhir. Perlu diketahui bahwa kewajiban memakai alat pelindung diri bila memasuki tempat kerja yang berbahaya tidak hanya berlaku bagi pekerja saja, melainkan juga bagi pimpinan perusahaan, pengawas, kepala bagian, dan siapa saja yang memasuki tempat tersebut. Beberapa alat pelindung diri adalah sebagai berikut :

a. Alat pelindung kepala

Terdiri dari : Safety Helmet, Hood, Hair cap. b. Alat pelindung mata

Terdiri dari : Kacamata dengan atau tanpa pelindung samping,

Googles (cup / box type), Tameng muka (face shields / face screen).

c. Alat pelindung telinga

Terdiri dari : Sumbat telinga (ear plug), Tutup telinga (ear muff), d. Alat pelindung pernafasan

Terdiri dari : Masker, Air Purifying Respirator, Air Supplied

Respirator Breathing Apparatuss

e. Alat pelindung tangan

Terdiri dari : Sarung tangan biasa, Gauntlets atau sarung tangan yang dilapisi dengan plat logam, Mitts atau sarung tangan dimana keempat jarinya dibungkus menjadi satu kecuali ibu jarinya.

f. Alat pelindung kaki

g. Pakaian pelindung

Berbentuk apron yang menutupi sebagian dari tubuh pemakainya yaitu mulai dada sampai lutut pemakainya dan overal yang menutup seluruh tubuh.

h. Tali dan Sabuk pengaman

Digunakan pada pekerjaan mendaki, memanjat dan konstruksi bangunan.

2.4.2 Faktor Penyebab Kecelakaan

Kecelakaan tidak terjadi semata-mata begitu saja, pasti ada sebabnya. Menurut Suma’mur (1997), cara penggolongan sebab-sebab kecelakaan di berbagai negara tidak selalu sama. Upaya mencari sebab kecelakaan disebut analisa kecelakaan. Analisa ini dilakukan dengan mengadakan penyelidikan atau pemeriksaan terhadap peristiwa kecelakaan.

Untuk analisa sebab-sebab kecelakaan hanya ada dua golongan penyebab, antara lain (Suma’mur, 1996) :

2. Faktor manusia itu sendiri yang merupakan sebab kecelakaan. Sebagai contoh, seorfang pekerja mengalami kecelakaan disebabkan oleh kejatuhan benda tepat menegani kepalanya, sesungguhnya ia tidak harus mendapat kecelakaan itu seandainya ia mengikuti petunjuk untuk tidak berjalan di bawah alat angkat barang. Jadi, dalam hal ini sebabnya adalah faktor manusia.

2.4.3 Kategori Kecelakaan Kerja

Gempur Santoso (2004) menyatakan sebelum melakukan analisa terhadap terjadinya suatu kecelakaan kerja diperlukan penyelidikan yakni upaya untuk menjawab berbagai pertanyaan seperti : apa, siapa, bagaimana, mengapa, dimana, dan bagaiman kecelakaan terjadi hasil dari penyelidikan tersebut digunakan untuk menyusun program pencegahan atau tindak lanjut untuk pencegahannya. Dalam penyelidikan kerja ada 6 tahap penyelidikan antara lain :

1. Menggunakan situasi kecelakaan dan mengambil tindakan darurat yang perlu. 2. Mengumpulkan reformasi yang penting, langsung meninjau tempat kejadian,

wawancara, mengambil gambar, disket, penyelidikan, dan sebagainya. 3. Menganalisis dan evaluasi faktor penyebab

4. Mengembangkan tindakan remedial a. Tindakan kontrol yang mungkin b. Usaha mengurangi keparahan c. Tindakan pengamanan sementara d. Rencana tindakan permanen

b. Saran untuk perbaikan 6. Tindak lanjut

a. Review hasil penyelidikan b. Monitor pelaksanaan

c. Analisis data untuk menentukan trene

d. Analisis dampak positif dari perubahan yang diambil

Prabowo K.H (2005) menyatakan banyaknya kejadian kecelakaan merupakan salah satu indikator keberhasilan program K3 yang dapat dikategorikan dalam 3 kelompok seperti ditunjukkan dalam tabel 2.3. berikut :

Tabel 2.2. Kategori Kecelakaan Kerja

Kategor i Par ameter Penilaian Keter angan

Hijau Terjadi kecelakaan ringan

(injuries)

Luka ringan atau sakit ringan (tidak kehilangan hari kerja)

Kuning Terjadi kecelakaan sedang

(illness)

Luka berat atau parah atau sakit dengan perawatan intensif

(kehilangan hari kerja)

Merah Terjadi kecelakaan berat

(fatalities)

Meninggal atau cacat seumur hidup (tidak mampu bekerja)

(Sumber : Peraturan Menteri Tenaga Kerja Nomor :PER.05/MEN/1996)

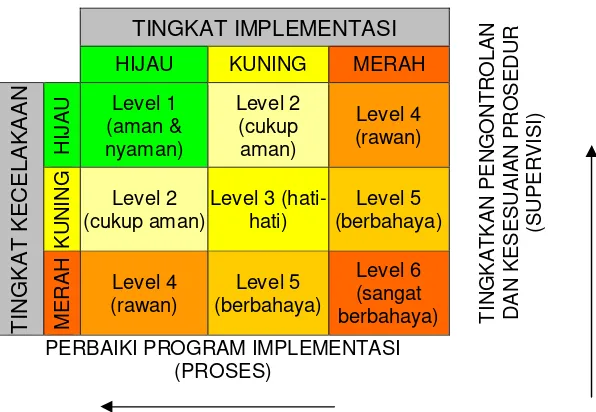

Gambar 2.3 Tingkat Implementasi – Tingkat Kecelakaan

(Sumber : Peraturan Menteri Tenaga Kerja Nomor :PER.05/MEN/1996

2.5. Perhitungan Tingkat Implementasi Pr ogram

M. Rausard (2005) menyatakan penilaian tingkat program K3 dilakukan dengan membandingkan setiap pertanyaan dalam checklist dengan standart program yang digunakan sebagai acuan oleh pihak manajemen untuk menerapkan program K3. Nilai tertinggi diberikan jika implementasi memenuhi semua standart yang ditentukan dan sebaiknya nilai terendah diberikan jika implementasi sama sekali tidak memenuhi standart.

Menteri Tenaga Kerja Nomor : PER.05/MEN/1996. Indikator dari Traffic Light

System ini direpresentasikan dengan beberapa warna sebagai berikut :

1. Warna hijau

Achievement dari suatu indikator kinerja sudah tercapai. Kisaran nilai

indikator kinerja untuk kategori ini adalah 85%-100%. 2. Warna kuning

Achievement dari suatu indikator kinerja belum tercapai, meskipun nilainya

sudah mendekati target. Jadi pihak manajemen harus berhati–hati dengan adanya berbagai macam kemungkinan. Kisaran nilai indikator kinerja untuk kategori ini adalah 60%-84%.

3. Warna merah

Achievement dari suatu indikator kinerja benar–benar dibawah target yang

telah ditetapkan dan memerlukan perbaikan dengan segera. Kisaran nilai indikator kinerja untuk kategori ini adalah 0%-59%.

2.5.1 Penentuan Tingkat Implementasi Pr ogram K3

Aris Dwi A (2005) menyatakan penentuan tingkat implementasi dilakukan oleh orang-orang yang memahami Sistem Manajemen K3 dan memahami implementasinya di unit kerja yang diukur. Setiap daftar pertanyaan dalam cheklist ini diberi nilai dengan skala sebagai berikut :

Skala 1 : diberikan apabila hal-hal yang ditanyakan belum pernah dilakukan/diterapkan hingga saat ini (tidak sesuai sama sekali

dengan pedoman penerapan K3).

Skala 2 : diberikan apabila hal-hal yang ditanyakan sudah dilakukan/diterapkan tetapi belum sempurna (belum benar-benar sesuai dengan pedoman penerapan K3).

Skala 3 : diberikan apabila hal-hal yang ditanyakan sudah dilakukan/diterapkan dan sudah sempurna (sesuai dengan pedoman penerapan K3).

2.6 Definisi Hazards

Hazard adalah suatu keadaan yang bersifat kualitatif yang mempunyai pengaruh terhadap frekwensi kemungkinan terjadinya kerugian ataupun besarnya jumlah dari kerugian yang mungkin terjadi.

Ashfal (1999) menyatakan bahwa Hazard melibatkan resiko atau kesempatan yang berkaitan dengan elemen-elemen yang tidak diketahui (unknown).

kerugian / kecelakaan bagi manusia atau lingkungan. Ketika hazard timbul, maka peluang terjadinya efek-efek yang buruk tersebut akan muncul.

2.6.1 Kategori Hazards

Suardi R. (2005) Hazards primer adalah hazards yang bisa secara langsung dan segera menyebabkan : (1) injury atau kematian; (2) kerusakan peralatan, kendaraan, struktur atau fasilitas; (3) degradasi kapabilitas fungsional (terhentinya operasi dalam pabrik); (4) kerugian material. Berikut ini beberapa jenis / kategori hazards dalam industri :

1. Bahaya Fisik : kebisingan, radiasi, pencahayaan, suhu panas, suhu dingin. 2. Bahan Kimia : bahan–bahan berbahaya dan beracun, debu, uap kimia,

larutan kimia.

3. Bahaya Biologi : virus, bakteri, jamur. 4. Bahaya Mekanis : permesinan, peralatan.

5. Bahaya Ergonomi : ruang sempit dan terbatas, pengangkutan barang, mendorong, menarik, pencahayaan tidak memadai, gerakan tubuh terbatas. 6. Bahaya Psikososial : pola gilir kerja, pengorganisasian kerja, long shift,

trauma.

7. Bahaya Tingkah Laku : ketidak patuhan terhadap standar, kurang keahlian, tugas baru atau tidak rutin.

2.6.2 Hazard and Operability (Hazop)

Hazop merupakan sebuah proses untuk mengidentifikasi hazard. Konsep dari Hazop meliputi pemeriksaan bagaimana sebuah sistem mengalami penyimpangan dari desainnya dan konsekuensi yang terjadi yang dapat membuat efek negatif pada proses operasi. Dari semua akibat yang mungkin terjadi, dapat dilihat apakah penyimpangan tersebut dapat menimbulkan bahaya.

Operability merupakan beberapa bagian kondisi operasi yang sudah ada dan dirancang namun kemungkinan dapat menyebabkan shutdown, dan menimbulkan rentetan insiden yang dapat merugikan dan dapat dilakukan perbaikan perancangan untuk mencegah adanya insiden.

Identifikasi Operability dimaksudkan agar proses dapat berjalan normal sehingga mengurangi / menghilangkan kemungkinan terjadinya kecelakaan serta dapat meningkatkan plant performance product quality.

Operability juga untuk memastikan bahwa alat atau system pengamanan yang diterapkan telah sesuai dan cukup untuk membantu mencegah terjadinya shutdown yang tidak terjadwal.

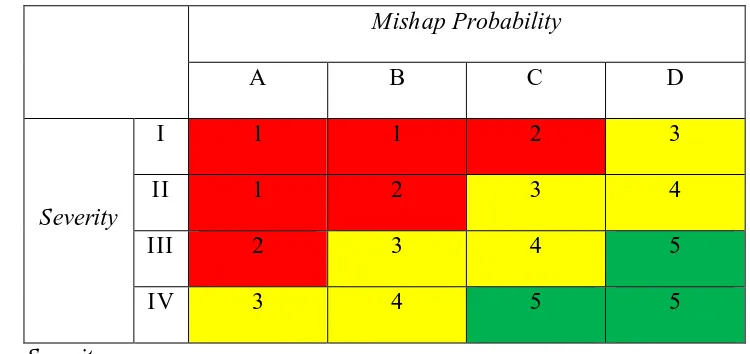

2.6.3 Risk Assessment

Perkalian antara nilai severity dan probability, akan didapatkan level resiko (risk level). Berdasarkan tentang prosedur tentang Risk Assessment and

Management, level resiko (risk level) dapat diklasifikasikan menjadi 4 (empat)

tingkatan, yaitu:

− extreme risk, dengan score ≥ 15

− high risk, dengan score 10 sampai < 15

− moderate risk, dengan score 5 sampai < 10

− low risk, dengan score ≤ 4

Proses dari pelaksanaan dan pengendalian resiko (Risk Assessment and

Management) terdiri atas 4 (empat) tahapan, antara lain:

− Identifikasi kejadian/tindakan yang dapat menyebabkan resiko (identification

potential event)

− Penilaian resiko yang terjadi (Risk Assessment)

− Kembangkan solusi alternatif (Develop alternative solution)

− Putuskan apa yang harus dilakukan (Decide what to do)

2.6.4 Metode-metode Statistik yang Dipakai

populasi. Selanjutnya, jika jumlah subjek besar dapat diambil antara 10% - 15% atau 20% - 25% atau lebih tergantung pada :

− Kemampuan peneliti dilihat dari segi waktu, tenaga dan dana.

− Sempitnya luas wilayah pengamatan dari setiap subjek, hal ini menyangkut banyaknya sedikit data.

− Besar kecilnya resiko yang ditang

− gung oleh peneliti untuk penelitian yang resikonya besar, maka sampelnya lebih besar, hasilnya akan lebih besar.

Metode-metode statistik yang dibutuhkan dalam pengolahan data antara lain : 1. Uji Validitas

Validitas didefinisikan sebagai ukuran seberapa akuratnya alat ukur apabila validitas yang didapat semakin tinggi, maka tes tersebut semakin mengenai sasarannya dan semakin menunjukkan apa yang seharusnya ditunjukkan. Pengujian validitas awal ini dilakukan dengan interval validity, dimana kriteria yang dipakai berasal dari dalam tes itu sendiri dan masing-masing item tiap variabel dikorelasikan dengan nilai total yang diperoleh dari koefisien nilai total yang diperoleh dari koefisien korelasi product moment.

Apabila koefisien korelasi rendah dan tidak signifikan, maka item yang bersangkutan gugur. Taraf signifikan yang digunakan adalah 5%. Perhitungan korelasi pada masing-masing variabel dengan skor total menggunakan rumus korelasi product moment sebagai berikut :

X = skor tiap-tiap variabel Y = skor total tiap responden N = jumlah responden 2. Uji Reliabilitas

Reliabilitas merupakan terjemahan dari kata reability yang mempunyai asal kata rely dan ability. Pengukuran yang mempunyai reliabilitas tinggi disebut sebagai pengukuran yang reliabel. Walaupun reliabilitas mempunyai berbagai nama lain seperti kepercayaan, keandalan, konsistensi dan lain sebagainya. Namun ide pokok yang terkandung dalam reliabilitas sejauh mana hasil suatu pengukuran dapar dipercaya.

Hasil pengukuran dapat dipercaya hanya apabila dalam beberapa kali pengukuran terhadap sekelompok subjek yang sama diperoleh hasil yang relatif sama, selama aspek yang diukur dalam diri subyek memang belum berubah.

Salah satu cara untuk mencari reliabilitas untuk seluruh item adalah dengan mengkoreksi angka korelasi yang diperoleh dengan menggunakan rumus :

Dimana :

r tot = angka reliabilitas keseluruhan item r tt = angka korelasi belahan pertama dan kedua

2.7 Identifikasi Resiko

menimbulkan terjadinya resiko. Data identifikasi bahaya dapat dilihat dalam

checklist identifikasi bahaya dan penilaian resiko dibawah ini:

Tabel 2.3 Checklist identifikasi bahaya dan penilaian resiko

No

2.7.1 Penilaian Resiko

Setelah dilakukan identifikasi resiko, maka langkah selanjutnya adalah penilaian masing-masing risk level ditiap resiko, dengan Matriks Risk

Assessment, dibawah ini:

Tabel 2.4 Risk Assesment Code

Mishap Probability

1. Kematian atau ketidakmampuan total yang permanen, kerugian sumber daya atau kerusakan akibat.

3. Kecelakaan dengan hilangnya hari kerja, kerugian sumber daya atau kerusakan akibat kebakaran.

4. Pertolongan pertama atau perawatan medis sederhana, kerugian sumber daya atau kerusakan akibat kebakaran atau pelanggaran terhadap persyaratan dalam suatu standar.

Mishap Probability :

A. Mungkin terjadi dengan segera atau dalam jangka waktu yang singkat. B. Kemungkinan besar (probably) akan terjadi.

C. Kemungkinan kecil (possibly) akan terjadi. D. Mungkin tidak terjadi.

Definisi RAC :

1. Imminent danger : bahaya yang mengancam 2. Serious : bahaya serius

3. Moderate : bahaya sedang 4. Minor : bahaya kecil

5. Negligible : tidak perlu diperhatikan

2.8 Keselamatan Kerja

Menurut Suma’mur (2001), keselamatan kerja adalah keselamatan yang bertalian dengan mesin, pesawat, alat kerja, bahan dan proses pengolahannya, landasan tempat kerja dan lingkungannya serta cara-cara melakukan pekerjaan.

Seringkali konsep keselamatan dan kesehatan bisa dipisahkan menjadi 2 hal yang berbeda menurut definisi tersebut. Namun terkadang beberapa situasi bisa menjadi merupakan persoalan keselamatan dan sekaligus kesehatan. Usaha mencegah dan mengatasi kecelakaan pada dasarnya tidak dapat dipisahkan dari usaha memelihara kesehatan para karyawan karena usaha-usaha tersebut saling berkaitan. Kondisi kesehatan fisik maupun mental seseorang dapat berakibat pada terjadinya kecelakaan, walaupun si karyawan sudah menggunakan berbagai alat pelindung sekalipun, oleh karena itu lingkungan fisik yang jelek tidak hanya berakibat pada keselamatan karyawan, tetapi tanpa disadari mempengaruhi fisik dan mentalnya.

2.9 Kembangkan Solusi Alternatif (Develop Alternatif Solution)

Setelah level resiko diketahui, tahapan berikutnya adalah mengembangkan solusi alternative untuk mengeliminasi ataupun mereduksi resiko tersebut. Tetapi sebelumnya jika pada klasifikasi level ternyata level dari resiko berada pada batas yang masih diterima (acceptable risk) maka tindakan pencegahan atau preventif yang dilakukan adalah cukup memonitor saja aktivitas pengendalian resiko yang telah dilaksanakan.

Solusi alternatif diberikan hanya untuk level resiko yang tergolong tinggi hingga ekstrim (level resiko ≥ 10). Jika ternyata terdapat banyak resiko yang harus ditanggulangi sedangkan disatu sisi resourches yang ada terbatas, maka masalah ini akan menjurus pada penentuan prioritas. Terdapat beberapa metode yang digunakan untuk menentukan prioritas, salah satunya adalah analisa manfaat biaya (benefit-cost analysist). Baik metode kuantitatif maupun kualitatif dapat digunakan untuk menentukan prioritas.

Hirarki dalam mengendalikan resiko dapat dibagi atas:

1. Eliminasi, yaitu meniadakan tahapan suatu kegiatan/proses berbahaya. 2. Substitusi, yaitu mengganti suatu bahan atau memodifikasi proses.

3. Rekayasa teknik, yaitu dengan menambahkan Alat Pelindung Diri (APD), pemasangan sensor otomatis, dll.

4. Administrasi,misalnya rotasi/mutasi karyawan, pengendalian system ijin kerja, Alat Pelindung Diri (APD), yaitu dengan menggunakan APD

(ear-plug, masker, helm, safety shoes, dll).

Tabel 2.5 Tabel Pengendalian Resiko

Pencegahan Mitigasi/Pengurangan

Eliminasi Mengurangi

Probability Reduksi Dampak

Penanggulangan

Dalam menganalisa suatu keputusan, terdapat beberapa ketentuan umum yang harus dipertimbangkan, seperti dibawah ini :

1. Desain merupakan prioritas utama dalam rangka mengeliminasi hazards dibandingkan dengan metode lain.

2. Jika desain dari safeguards tidak mudah untuk dikerjakan, maka perlengkapan keamanan untuk perlindungan harus digunakan.

3. Jika desain maupun perlengkapan keamanan juga tidak praktis, maka peralatan peringatan otomatis harus ditetapkan.

4. Jika semua ketentuan diatas juga tidak mudah untuk dikerjakan, prosedur yang memenuhi dan pelatihan untuk personil dapat digunakan.

2.11 Teori Populasi

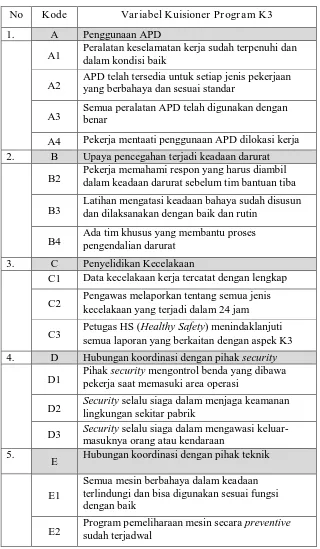

2.12 Variabel – variabel yang digunakan dalam pembuatan kuisioner Dalam penelitian ini adapun variabel – variabel yang digunakan dalam pembuatan kuisioner yang dikutip (menurut Prabowo K.H) yaitu :

Tabel 2.6 Kode dan Variabel – Variabel yang Digunakan Dalam Kuisioner

No Kode Var iabel Kuisioner Pr ogr am K3

1. A Penggunaan APD

A1 Peralatan keselamatan kerja sudah terpenuhi dan dalam kondisi baik

A2 APD telah tersedia untuk setiap jenis pekerjaan yang berbahaya dan sesuai standar

A3 Semua peralatan APD telah digunakan dengan benar

A4 Pekerja mentaati penggunaan APD dilokasi kerja

2. B Upaya pencegahan terjadi keadaan darurat

B2 Pekerja memahami respon yang harus diambil dalam keadaan darurat sebelum tim bantuan tiba

B3 Latihan mengatasi keadaan bahaya sudah disusun dan dilaksanakan dengan baik dan rutin

B4 Ada tim khusus yang membantu proses pengendalian darurat

3. C Penyelidikan Kecelakaan

C1 Data kecelakaan kerja tercatat dengan lengkap

C2 Pengawas melaporkan tentang semua jenis kecelakaan yang terjadi dalam 24 jam

C3 Petugas HS (Healthy Safety) menindaklanjuti semua laporan yang berkaitan dengan aspek K3

4. D Hubungan koordinasi dengan pihak security

D1 Pihak security mengontrol benda yang dibawa pekerja saat memasuki area operasi

D2 Security selalu siaga dalam menjaga keamanan lingkungan sekitar pabrik

D3 Security selalu siaga dalam mengawasi keluar-masuknya orang atau kendaraan

5.

E Hubungan koordinasi dengan pihak teknik

E1

Semua mesin berbahaya dalam keadaan terlindungi dan bisa digunakan sesuai fungsi dengan baik

No Kode Var iabel Kuisioner Pr ogr am K3

E3 Adanya pemberitahuan dini tentang cara, beban, dan peringatan penggunaan

6. F Training

F1 Pelatihan dan pembinaan operasional telah diikuti oleh pekerja

F2 Pelatihan dan pembinaan operasional telah dilaksanakan secara berkelanjutan (continue)

F3 Pelatihan dan pembinaan operasional telah berjalan efektif

7. G Inspeksi

G1

Pihak HS (Healthy Safety) telah melakukan inspeksi didaerah kerja secara rutin

G2 Dukungan dan keikutsertaan manajemen puncak dalam kegiatan inspeksi

G3 Adanya peringatan dan sanksi yang jelas setiap

kelalaian pekerja dalam bekerja

G4 Adanya buku keterangan dan dokumentasi yang dijadikan sebagai bahan monitoring

8. H Pengendalian limbah dan polusi

H1 Telah terprogram sistem pembuangan yang baik

H2 Sistem pembuangan tertutup dengan baik dan sesuai fungsi

H3 Telah terprogram sistem pengolahan limbah yang masih bisa diolah dengan baik

H4 Sistem pengolahan limbah telah dilaksanakan secara efektif

H5 Telah terprogram sistem pencegahan meluasnya efek kecelakaan terhadap lingkungan sekitar

H6 Adanya tim khusus yang berpengalaman guna mengatasi meluasnya efek kecelakaan

9. I Akses jalan masuk dan evakuasi

I1 Jalan masuk dan evakuasi yang dilalui pekerja

dalam kondisi baik

I2

2.13 Penelitian Ter dahulu

Dibawah ini terdapat beberapa penelitian terdahulu sebagai berikut : 1. Dedy Oktr ianto Effendi ( J ur nal FTI ITS Sur abaya 2008 )

Pengukuran tingkat kesiapan perusahaan terhadap bahaya ditempat kerja dan penanganan hazard di PT. Otsuka Indonesia. Pengukuran kesiapan bahaya ditempat kerja meliputi 3 kategori. Pertama dengan menggunakan cheklist berdasarkan PER.05/MEN/1996. Kedua dengan mengetahui lost rate akibat kecelakaan kerja. Dan yang ketiga dengan mengukur kesiapan ketika terjadi kondisi darurat seperti kebakaran.

Hasil penelitian ini adalah nilai pencapaian tingkat implementasi program K3 sebesar 91% diperoleh dari hasil penilaian cheklist. Nilai ini mengindikasikan bahwa tingkat implementasi program K3 adalah kuning. Sementara itu, pencapaian tingkat kerugian (loss rate) berada pada level kuning. Dari kedua parameter tersebut, dapat diperoleh level program K3 adalah level 2 atau bisa dikatakan cukup baik.

2. Andhika Nuswantara (2008) Pengukuran Tingkat Kinerja Implementasi Pr ogram Kesehatan Dan Keselamatan Kerja (K3) Untuk Mengkategorikan Hazards Dengan Pendekatan Risk Assessment (Studi Kasus : Pt. Mandar a Adhitama Utamabox, Sur abaya)

Dalam lingkungan industri khususnya di PT. Mandara Adhitama Utama Box, berbagai potensi bahaya misalnya tangan yang masuk dalam mesin long way dan terkena mesin state yang menyebabkan terluka senantiasa dijumpai. Tujuan untuk mencapai penelitian ini adalah:

- Melakukan analisa terhadap potensi kecelakaan kerja yang telah diidenifikasi.

- Mengetahui level / tingkat kecelakaan di PT. Mandara Adhitama Utama box.

Pencapaian implementasi program K3 di PT. MANDARA ADHITAMA UTAMABOX sebesar 85,255%, sehingga termasuk dalam kategori hijau (berada pada range 85% - 100%).

Level / tingkat implementasi program K3 – kecelakaan di PT. MANDARA ADHITAMA UTAMABOX berada pada level 2 (cukup aman).

Adapun analisa terhadap kategori bahaya dapat menjadi tiga yaitu :

• pertama, ada satu sumber kategori bahaya (hazards) yang mendapat rangking 2 (high risk), yaitu : mengoperasikan mesin Longway;

• kedua ada tujuh sumber kategori bahaya (hazards) yang mendapat kategori 3 (moderate risk), yaitu : mengangkat / menurunkan barang (manual), pengoperasian mesin slutter, pengoperasian mesin stitch, pengoperasian mesin pengeleman, penataan barang digudang kurang rapi, pengoperasian Forklift (FLT), perbaikan mesin.

ketiga ada satu sumber bahaya (hazards) yang mendapat kategori 4 (low

BAB III

METODE PENELITIAN

3.1. Tempat dan Waktu Penelitian

Adapun pelaksanaan penelitian tugas akhir ini dilakukan di CV. PRIMA MANDIRI TEKNIK yang berlokasi di Jalan Raya Kebonsari no 23D, Surabaya.

Proses pengambilan data dilakukan mulai Bulan Agustus 2011 sampai September 2012, dengan penelitian langsung, data dari perusahaan, dan hasil wawancara dengan beberapa karyawan.

3.2. Identifikasi Variabel Dan Definisi Operasional Variabel

Identifikasi variabel adalah mengubah konsep-konsep yang masih berupa abstrak dengan kata-kata yang menggambarkan perilaku atau gejala yang dapat diuji dan ditentukan kebenarannya oleh orang lain berdasarkan variabel-variabel yang digunakan.

3.2.1. Identifikasi Variabel

Didalam tahap ini terdapat dua variabel, yaitu : a. Variabel terikat

Variabel ini adalah sebuah variabel yang nilainya ditentukan oleh satu atau beberapa faktor lain. Didalam penelitian ini variabel terikat yang digunakan adalah sebagai berikut :

− Tingkat Keselamatan dan Kesehatan Kerja

b. Variabel bebas

Variabel bebas ini nilainya tidak bergantung pada variabel lain, biasanya nilai variabel ini dapat ditentukan secara bebas tergantung kebutuhan yang diinginkan. Variabel bebas pada penelitian ini terdiri dari :

1. Data kecelakaan kerja yang diambil langsung pada perusahaan yang diteliti.

2. Adapun variabel – variabel yang digunakan dalam pembuatan kuisioner meliputi :

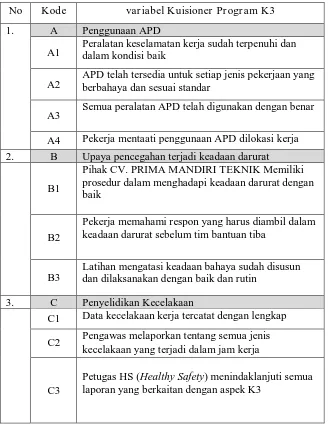

Tabel 3.1 Kode dan variabel – variabel yang digunakan dalam kuisioner

No Kode var iabel Kuisioner Pr ogr am K3

1. A Penggunaan APD

A1 Peralatan keselamatan kerja sudah terpenuhi dan dalam kondisi baik

A2 APD telah tersedia untuk setiap jenis pekerjaan yang berbahaya dan sesuai standar

A3 Semua peralatan APD telah digunakan dengan benar

A4 Pekerja mentaati penggunaan APD dilokasi kerja

2. B Upaya pencegahan terjadi keadaan darurat

B1

Pihak CV. PRIMA MANDIRI TEKNIK Memiliki prosedur dalam menghadapi keadaan darurat dengan baik

B2

Pekerja memahami respon yang harus diambil dalam keadaan darurat sebelum tim bantuan tiba

B3

Latihan mengatasi keadaan bahaya sudah disusun dan dilaksanakan dengan baik dan rutin

3. C Penyelidikan Kecelakaan

C1 Data kecelakaan kerja tercatat dengan lengkap

C2 Pengawas melaporkan tentang semua jenis

kecelakaan yang terjadi dalam jam kerja

C3

No Kode Var iabel Kuisioner Pr ogr am K3

4. D Hubungan koordinasi dengan pihak teknik

D1

Semua mesin berbahaya dalam keadaan

terlindungi dan bisa digunakan sesuai fungsi dengan baik

D2 Program pemeliharaan mesin secara preventive sudah

terjadwal

D3 Adanya pemberitahuan dini tentang cara, beban, dan

peringatan penggunaan

5. E Training

E1 Pelatihan dan pembinaan operasional telah diikuti oleh pekerja

E2

Pelatihan dan pembinaan operasional telah dilaksanakan secara berkelanjutan (continue)

E3 Pelatihan dan pembinaan operasional telah berjalan

efektif

6. F Inspeksi

F1 Pihak HS (Healthy Safety) telah melakukan inspeksi didaerah kerja secara rutin

F2 Adanya peringatan dan sanksi yang jelas setiap kelalaian pekerja dalam bekerja

F3

Adanya buku keterangan dan dokumentasi yang dijadikan sebagai bahan monitoring

7. G Pengendalian limbah dan polusi

G1 Telah terprogram sistem pembuangan yang baik

G2 Sistem pembuangan tertutup dengan baik dan sesuai

fungsi

G3 Telah terprogram sistem pengolahan limbah yang masih bisa diolah dengan baik

G4 Sistem pengolahan limbah telah dilaksanakan secara

efektif

G5

Telah terprogram sistem pencegahan meluasnya efek kecelakaan terhadap lingkungan sekitar

8. H Akses jalan masuk dan evakuasi

H1 Jalan masuk dan evakuasi yang dilalui pekerja dalam

kondisi baik

H2

3.3 Metode Pengumpulan Data

Metode pengumpulan data dalam penelitian ini dilakukan dengan cara menggunakan data primer dan data sekunder yang bersifat kualitatif maupun kuantitatif dengan penjelasan sebagai berikut :

a. Survei Lapangan

Memperoleh data dengan melakukan interview atau wawancara langsung dengan pihak yang bersangkutan dalam perusahaan tersebut, yang nantinya didapat sejumlah data-data yang diperlukan dalam penelitian ini.

b. Studi Literatur

Merupakan metode pengumpulan data yang dilakukan dengan cara mempelajari literatur-literatur atau buku-buku yang berhubungan dengan risk

assessment. Studi ini berhubungan dengan pemilihan metode pemecahan masalah

dan teori yang digunakan dalam penelitian ini.

Dalam pengumpulan data ada dua jenis data yang digunakan yaitu data primer dan sekunder

1. Data Primer

Data primer adalah data yang diperoleh langsung dari responden. Data primer diperoleh melalui :

Kuisioner, daftar pertanyaan ini ditujukan dan diisi oleh responden yang terpilih menjadi sampel penelitian, dengan bentuk pilihan jawaban yang telah disediakan dan responden tinggal memilih jawaban yang sesuai.

2. Data Sekunder

Studi kepustakaan, data diperoleh dari buku-buku literatur yang berkaitan dengan penelitian.

3.4 Metode Pengolahan Data

Data-data yang sudah dikumpulkan kemudian diolah dengan perhitungan sesuai pada tinjauan pustaka pada Bab II.

Pengolahan data yang dilakukan dalam penelitian ini meliputi:

− Perhitungan implementasi program keselamatan dan kesehatan kerja (K3)

− Penentuan kategori kecelakaan kerja

− Penentuan level tingkat implementasi program K3 dengan memetakan hasil perhitungan tingkat kecelakaan

− Pengkategorian hazards dengan pendekatan risk assessment

− Tindakan pencegahan dan pengendalian terhadap hazards. 3.4.1 Perhitungan Implementasi Pr ogram K3

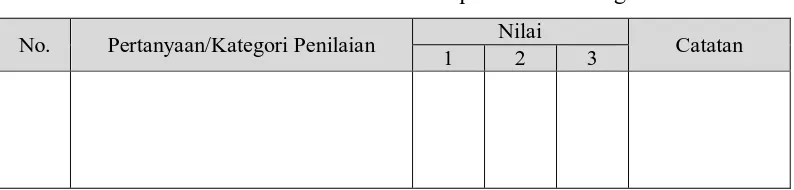

Pembuatan kuisioner penilaian implementasi program, kuisioner ini dibuat dengan mengacu pada standar keselamatan dan kesehatan kerja dan juga UU No. 1 tahun 1970 tentang keselamatan kerja. Kuisioner yang digunakan dalam penilaian implementasi program K3 ini sebagai berikut:

Tabel 3.2 Kuisioner Penilaian Implementasi Pr ogr am K3

No. Pertanyaan/Kategori Penilaian Nilai Catatan

1 2 3

perusahaan. Setiap daftar pertanyaan dalam kuisioner ini diberi nilai dengan skala sebagai berikut :

− Skala 1 diberikan jika kondisi riil sama sekali belum memenuhi standar keselamatan dan kesehatan kerja (K3).

− Skala 2 diberikan jika kondisi riil memenuhi sebagian dari standar keselamatan dan kesehatan kerja (K3).

− Skala 3 diberikan jika kondisi riil telah memenuhi standar keselamatan dan kesehatan kerja (K3).

Perhitungan implementasi program, dilakukan dengan menghitung rata-rata dari nilai yang diberikan oleh responden, Kemudian menghitung rata-rata-rata-rata nilai dari masing–masing kategori penilaian. Untuk mengetahui suatu kategori penilaian termasuk dalam kriteria pencapaian: merah, kuning atau hijau, maka nilai rata–rata tersebut harus dinormalisasikan dengan Rumus Normalisasi De

Boer (Triekens et.al.,2000) sebagai berikut :

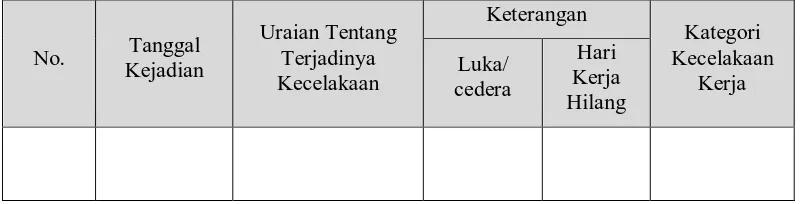

3.4.2 Penentuan Kategori Kecelakaan Kerja

Pengumpulan data kecelakaan kerja, pada tahap ini berupa data sekunder yang berupa data kecelakaan kerja selama Bulan Agustus 2011 sampai September 2012 yang terjadi di unit kerja yang diamati. Tabel yang digunakan untuk mengetahui data kecelakaan kerja adalah sebagai berikut :

Tabel 3.3 Data Kecelakaan Kerja

No. Tanggal

Kejadian

Uraian Tentang Terjadinya Kecelakaan

Keterangan

Luka/Cedera Hari kerja

yang hilang

Penentuan kategori kecelakaan kerja, dilakukan dengan mengacu pada tinjauan pustaka, yaitu dikategorikan hijau jika terjadi kecelakaan ringan, kuning jika terjadi kecelakaan sedang dan merah jika terjadi kecelakaan fatal.

Tabel 3.4 Kategori Kecelakaan Kerja

No. Tanggal

3.4.3 Penentuan Level / Tingkat Implementasi Pr oram K3

− Level 1 (aman dan nyaman)

− Level 2 (cukup aman)

− Level 3 (hati-hati)

− Level 4 (rawan)

− Level 5 (berbahaya)

− Level 6 (sangat berbahaya)

3.4.4 Penentuan level dengan Pendekatan Risk Assessment

Penentuan level dengan pendekatan Risk Assesment ini ditujukan untuk menangani hazard yang ditetapkan dalam Risk Assesment Code (RAC). Dalam hal ini RAC adalah :

1. “Imminent danger” : Bahaya yang mengancam 2. “Serious” : Bahaya serius

3. “Moderate” : Bahaya Sedang 4. “Minor” : Bahaya Kecil

5. “negligible” : Tidak perlu diperhatikan

3.4.5 Tindakan Pencegahan dan Pengendalian

Setelah dilakukan identifikasi dengan merekap hazard dalam hazop

worksheet dan menentukan level dengan pendekatan Risk Assesment maka perlu

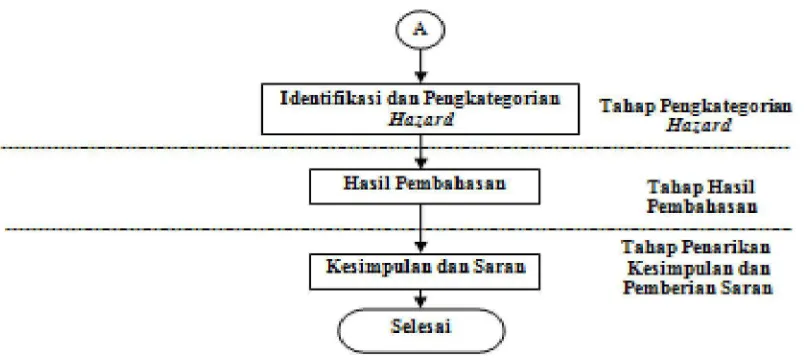

3.5 Langkah–Langkah Pemecahan Masalah

Langkah-langkah ini dimaksudkan untuk memudahkan dalam menyelesaikan penelitian yang dilakukan. Metodologi penelitian merupakan sebuah kerangka penelitian yang memuat langkah-langkah yang ditempuh dalam memecahkan permasalahan yang ingin diselesaikan.

Langkah-langkah pemecahan masalah dapat digambarkan dalam flow

Gambar 3.1 Langkah – Langkah Pemecahan masalah

Keterangan flowchart : 1. Mulai

Langkah awal penelitian dalam menentukan topik permasalahan. 2. Survei Lapangan

Langkah ini merupakan suatu pengenalan awal dari perusahaan yang menjadi tujuan penelitian. Dengan studi lapangan diharapkan dapat diketahui beberapa masalah yang ada pada perusahaan yang sesuai dengan topik penelitian yang akan diteliti.

3. Studi Literatur

Studi literatur ini bertujuan untuk meningkatkan serta memperdalam landasan teori dari permasalahan yang akan diteliti, serta menunjang dan mempermudah bagi peneliti memecahkan masalah dalam penelitian tersebut. 4. Perumusan Masalah

5. Tujuan Penelitian

Tujuan penelitian merupakan hal yang ingin dicapai dalam pemecahan masalah tersebut.

6. Pengumpulan Data

Data yang dibutuhkan dalam penelitian ini adalah Data Kecelakaan kerja selama Bulan Agustus 2011 dan data kuisioner yang disebar pada karyawan CV. PRIMA MANDIRI TEKNIK.

7. Pembuatan Checklist / Kuisioner Penilaian Implementasi Program K3

Checklist / Kuisioner ini dibuat berdasarkan hasil wawancara, pengamatan dan

pembuatan pertanyaan disesuaikan dengan kondisi yang ada dilapangan pada saat observasi. Kuisioner ini dibuat dengan skala 1, 2, dan 3.

− Skala 1 = Apabila responden merasa kondisi riil sama sekali belum memenuhi standar keselamatan dan kesehatan kerja (K3).

− Skala 2 = Apabila responden merasa diberikan jika kondisi riil memenuhi sebagian dari standar keselamatan dan kesehatan kerja (K3)

− Skala 3 = Apabila responden merasa diberikan jika kondisi riil telah memenuhi standar keselamatan dan kesehatan kerja (K3).

8. Penentuan Populasi

Menentukan sekumpulan objek penelitian dari mana data akan dijaring atau dikumpulkan.

9. Penyebaran Kuisioner

10. Pengumpulan kuisioner

Untuk mendapatkan data yang diisi olek karyawan CV. PRIMA MANDIRI TEKNIK

11. Uji Validitas

Kemudian dilakukan uji validitas untuk mengetahui apakah item yang didapat dari hasil pengumpulan data kuisioner telah akurat atau valid.

Validitas didefinisikan sebagai ukuran seberapa akuratnya alat ukur apabila validitas yang didapat semakin tinggi, maka tes tersebut semakin mengenai sasarannya dan semakin menunjukkan apa yang seharusnya ditunjukkan. 12. Uji reliabilitas

Yaitu menguji apakah data reliabel atau tidak dengan membandingkan α tabel dan α hitung dari program SPSS versi 15. Jika α hitung lebih besar dari α tabel maka data reliabel. Apabila ada data yang tidak reliabel maka ada perubahan dari isi kuisioner.

13. Perhitungan Implementasi Program K3

Menghitung rata-rata nilai dari masing-masing kategori penilaian. 14. Penentuan Level / Tingkat Implementasi Program

Dilakukan dengan memetakan hasil perhitungan implementasi program K3 dengan kategori kecelakaan kerja kedalam suatu tabel.

15. Identifikasi dan Pengkategorian Hazards

Pada tahap ini hazards diurutkan berdasar jenis bahaya dan ditentukan pula

16. Analisa dan Pembahasan

Berisi data-data yang diperoleh dari perusahaan beserta langkah-langkah pengolahannya sehingga didapat hasil akhir untuk mengetahui persoalan dalam penelitian ini.

17. Kesimpulan dan Saran

Setelah kegiatan ini selesai, maka perlu untuk disimpulkan mengenai hasil dan manfaat yang diperoleh dari penelitian ini serta saran yang diberikan sebagai bahan masukan bagi perusahaan.

BAB IV

HASIL DAN PEMBAHASAN

Bab ini berisi pengumpulan data dan pengolahan data – data yang telah diperoleh untuk menentukan tingkat implementasi program K3 dan mendapatkan kategori dari sumber bahaya (hazards) yang timbul di area proses produksi CV. Prima Mandiri Teknik.

4.1 Pengumpulan Data

Data – data yang telah dikumpulkan dalam penelitian ini adalah data kuisioner di CV. Prima Mandiri Teknik dan data kecelakaan kerja selama Bulan Agustus 2011 sampai September 2012 yang meliputi sumber – sumber bahaya (hazards) / identifikasi resiko yang timbul di unit tersebut. Untuk hasil dari kuisioner dapat dilihat pada lampiran 3 hasil kuisioner.

4.1.1 Data Primer

Data primer adalah data yang diperoleh langsung dari responden. Data primer diperoleh melalui :

Kuisioner, daftar pertanyaan ini ditujukan dan diisi oleh responden yang terpilih menjadi sampel penelitian, dengan bentuk pilihan jawaban yang telah disediakan dan responden tinggal memilih jawaban yang sesuai.

4.1.2 Data Sekunder

Studi kepustakaan, data diperoleh dari buku-buku literatur yang berkaitan dengan

Tabel 4.1 Data Kecelakaan Kerja Bulan Agustus 2011 sampai September 2012

No. Kejadian Tanggal Uraian tentang Terjadinya Kecelakaan

Keterangan

Luka / Cedera Hari kerja hilang

1. 15/08/2011 Tergores mata pisau waktu proses pembubutan Jari telunjuk sebelah kiri terluka 2 hari

2. 17/08/2011 Kejatuhan bahan seberat 23

kg Luka pada kaki kiri 1 hari

3. 25/09/2011 Tergores mesin hobbing

waktu mengoperasikan

Bengkak pada bagian

siku sebelah kanan 3 hari

4. 30/10/2011 Terkena radiasi dari sinar pengelasan Sakit mata 0 hari

5. 02/11/2011

Terkena percikan pada saat

menggerinda Telapak tangan terasa

panas

1 hari

6. 10/11/2011 Terkena panas waktu proses penyepuhan Luka bakar lengan

kanan 0 hari

7. 17/12/2011 Terjepit mesin pres waktu perbaikan Telapak tangan sebelah kanan terluka 1 hari

8. 20/01/2012 Tergores cutter waktu

mengopersikan

Luka pada telapak

tangan sebelah kiri 2 hari

9. 02/02/2012 Terjepit conveyor pada waktu perbaikan Luka pada telapak

tangan sebelah kanan 2 hari

10. 14/02/2012 Terkena palu saat memasukkan as Retak pada tangan sebelah kanan 2 hari

11. 15/03/2012

Terjepit roda gigi saat

memasang ke gear box Robek pada jari

telunjuk tangan kanan 0 hari

13. 08/04/2012 Terjepit mesin rool mengoperasikan Jari telunjuk tangan kanan terluka 3 hari

14. 20/04/2012 Terjepit mesin bor waktu perbaikan Luka pada jari telunjuk

sebelah kanan 2 hari

15. 10/05/2012 Terkena gerinda saat proses menggerinda Telapak tangan sebelah kanan terluka 1 hari

16. 17/05/2012 Tergores mata pisau waktu proses pembubutan Tangan sebelah kanan terluka 2 hari

17. 01/06/2012

Kejatuhan bahan pada saat menaikkan bahan ke mesin bubut

Luka pada kaki kiri 1 hari

18. 25/06/2012 Tergores mesin frais waktu mengoperasikan Bengkak pada bagian siku sebelah kanan 3 hari

19. 22/07/2012 Terpeleset di kamar mandi pinggang terasa sakit dan memar 0 hari

20. 30/07/2012

Terkena percikan pada saat

proses pengelasan Telapak tangan terasa

panas

1 hari

21. 02/08/2012 Terkena panas dari sisa

pembubutan

Luka lecet lengan

kanan 0 hari

22. 17/08/2012 Terjepit mesin bubut waktu

perbaikan

Telapak tangan sebelah

kanan terluka 1 hari

23. 15/09/2012 Tergores batu gerinda saat

mengasah mata pisau

Luka pada telapak

tangan sebelah kiri 2 hari

Sum ber : Data Internal CV. Prima Mandiri Teknik

4.1.4 Data Kuisioner Penilaian Tingkat Implementasi Program K3

Pada pengumpulan data kuisioner yang telah diisi oleh karyawan CV. Prima Mandiri Teknik yang ada dilampiran 4, setelah diolah didapatkan nilai total rata-rata seperti yang terlihat pada Tabel 4.2 dibawah ini :

Tabel 4.2 Data Kuisioner

Atribut Program K3 ΣRata –

4.1.5 Pengolahan Data Kuisoner

Untuk mengolah data kuisioner terlebih dulu melakukan pembuatan kuisioner penilaian program K3 seperti yang terdapat pada lampiran II. Pertanyaan yang telah dibuat disebarkan dengan cara membagikan kuisioner awal atau yang sering disebut sebagai pre-sampling kepada 30 orang responden. Dari 30 kuisioner yang telah disebarkan ternyata semuanya terisi lengkap sehingga dapat digunakan. Untuk lebih jelasnya dilihat pada tabel dibawah ini :

Tabel 4.3 Penentuan J umlah Responden

Keterangan Total Kuisioner yang disebar

Kuisioner yang kembali Kuisioner yang tidak kembali Kuisioner yang tidak terisi lengkap Kuisioner yang terisi secara lengkap

30 30 0 0 30

4.1.6 Uji Validitas Dan Reliabilitas

Tabel 4.4 Pengujian Validitas

Variabel

Dapat dilihat pada tabel diatas bahwa penelitian dapat dilanjutkan karena data yang diambil sudah valid, dimana r hitung > r tabel.

pengujian reliabilitas dengan menggunakan bantuan software SPSS, dan akan diperoleh angka α hitung yang akan dibandingkan dengan α tabel. data dikatakan reliabel bila nilai α hitung lebih besar α tabel Adapun pengujian reliabilitas dapat dilihat pada tabel 4.5 dibawah ini :

Tabel 4.5 Pengujian Reliabilitas

α hitung α table Keterangan

.681 0.306 Reliabel

α hitung > α tabel maka reliabel

Dapat dilihat pada tabel diatas bahwa penelitian dapat dilanjutkan karena data yang diambil sudah reliabel, dimana nilai α hitung > α table.

4.2 Pengolahan Data

4.2.1 Perhitungan Tingkat Kinerja Implementasi Pr ogram K3