KARAKTERISTIK KERENYAHAN PILUS

DARI DUA TEPUNG TAPIOKA

MUTIARA PRIMANIYARTA

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Karakterisasi Kerenyahan Pilus dari Dua Tepung Tapioka adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, September 2014

Mutiara Primaniyarta NIM F24100052

ABSTRAK

MUTIARA PRIMANIYARTA. Karakteristik Kerenyahan Pilus dari Dua Tepung Tapioka. Dibimbing oleh NURHENI SRI PALUPI dan ROSITA.

Kualitas produk merupakan aspek penting yang menentukan penerimaan konsumen. Kualitas produk akhir erat kaitannya dengan kualitas bahan baku yang digunakan. PT Garudafood merupakan salah satu perusahaan makanan dan minuman terbesar di Indonesia yang memiliki pilus sebagai salah satu produk unggulannya. Pilus merupakan snack berbentuk bulat terbuat dari tapioka dengan campuran bumbu lain yang digoreng dan siap dikonsumsi sebagai camilan maupun pendamping lauk. Pilus diharapkan memiliki tekstur yang renyah. PT Garudafood membutuhkan 2000 ton tapioka untuk produksi pilus setiap bulannya. Namun, kebutuhan yang besar ini tidak diikuti dengan pasokan bahan baku dengan mutu yang konsisten. Perlu dilakukan karakterisasi tapioka yang digunakan untuk menentukan parameter uji yang paling berkorelasi terhadap kerenyahan pilus. Parameter uji yang dilakukan adalah analisis kadar pati, amilosa, amilopektin, swelling power, profil gelatinisasi pati, Texture Analyzer (TA), dan uji organoleptik, serta dilakukan pengulangan uji pada setiap kedatangan tapioka untuk melihat konsistensi mutu bahan baku. Hasil penelitian menunjukkan parameter yang paling berkorelasi terhadap kerenyahan pilus adalah rasio amilosa amilopektin dan viskositas maksimum pada profil gelatinisasi pati. Serta diperoleh data bahwa mutu bahan baku yang digunakan tidak konsisten. Kata kunci: amilosa, pati, pilus, tapioka

ABSTRACT

MUTIARA PRIMANIYARTA. The Characteristic of Pilus Crispness from Two Tapioca Starch. Supervised by NURHENI SRI PALUPI and ROSITA.

Quality of a product is one of the most important aspects to determine consumer’s acceptance. Final product quality closely related to the quality of raw materials used. Garudafood as one of the leading food and beverage companies in Indonesia, has pilus as its main snack product. Pilus is a fried round-shaped snack made from tapioca with a mixture of other spices, ready to be consumed as a snack or side dish companion. Pilus is supposed to has a crispy texture. Garudafood needs 2000 tons of tapioca for pilus production per month. However, this necessity could not be filled with a consistent quality of the material supply. Thus, characterise the tapioca used in production to determine the test parameters that can predict pilus crispness need to be done. The parameters tested are analysis of starch level, amylose, amylopectin, swelling power, starch gelatinization profiles, texture analyzer, and organoleptic test. Moreover, the test be repeated at each arrival tapioca to see the consistency of raw materials quality. The research showed that most relevant tests to specify pilus crispness are the ratio of amylose amylopectin and peak viscosity on starch gelatinization profiles. In addition, the data indicates that the quality of raw materials used are not consistent.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu danTeknologi Pangan

KARAKTERISTIK KERENYAHAN PILUS

DARI DUA TEPUNG TAPIOKA

MUTIARA PRIMANIYARTA

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala berkah dan rahmat-Nya sehingga penelitian ini dapat terlaksana dengan baik. Tema yang dipilih dalam penelitian yang dilaksanakan bulan Maret-Juni 2014 ini mengenai karakteristik kerenyahan pilus dari dua tepung tapioka.

Terima kasih penulis ucapkan kepada Allah SWT atas segala nikmat dan karunia-Nya sehingga penelitian ini dapat selesai dilaksanakan. Terimakasih kepada Mama, Bapak, Dek Ayu yang telah memberi doa dan dukungan. Terimakasih juga kepada Ibu Dr. Ir. Nurheni Sri Palupi, MSi; Ibu Wati S.TP; Ibu Rosita Hardwianti Imam S.TP M.Sc selaku pembimbing, serta kepada PT Garudafood Putra Putri Jaya dan seluruh jajaran staff yang telah banyak membantu dalam proses penelitian penulis. Ungkapan terima kasih juga disampaikan kepada teman-teman atas segala bantuan, doa, dan kasih sayangnya. Penulis menyadari skripsi yang ditulis masih jauh dari kata sempurna. Oleh karena itu penulis meminta maaf apabila hanya dapat memberikan sedikit ilmu bagi yang membaca skripsi ini. Semoga karya ilmiah ini bermanfaat.

Bogor, September 2014 Mutiara Primaniyarta

DAFTAR ISI

DAFTAR GAMBAR ... x DAFTAR TABEL ... x DAFTAR LAMPIRAN ... x Latar Belakang ... 1 Perumusan Masalah ... 1 Tujuan Penelitian ... 2 Manfaat Penelitian ... 2 TINJAUAN PUSTAKA ... 3 Tapioka ... 3 Pati ... 4Amilosa dan Amilopektin ... 4

Pilus ... 4

Analisis Tekstur ... 5

METODE ... 6

Bahan ... 6

Alat ... 6

Prosedur Analisis dan Pengumpulan Data ... 6

Karakterisasi Tepung Tapioka ... 6

Aplikasi Tepung Tapioka pada Pembuatan Pilus ... 10

Karakterisasi Produk Akhir Pilus ... 11

Analisis Data ... 11

HASIL DAN PEMBAHASAN ... 12

Karakteristik Bahan Baku ... 12

Kadar Pati ... 12

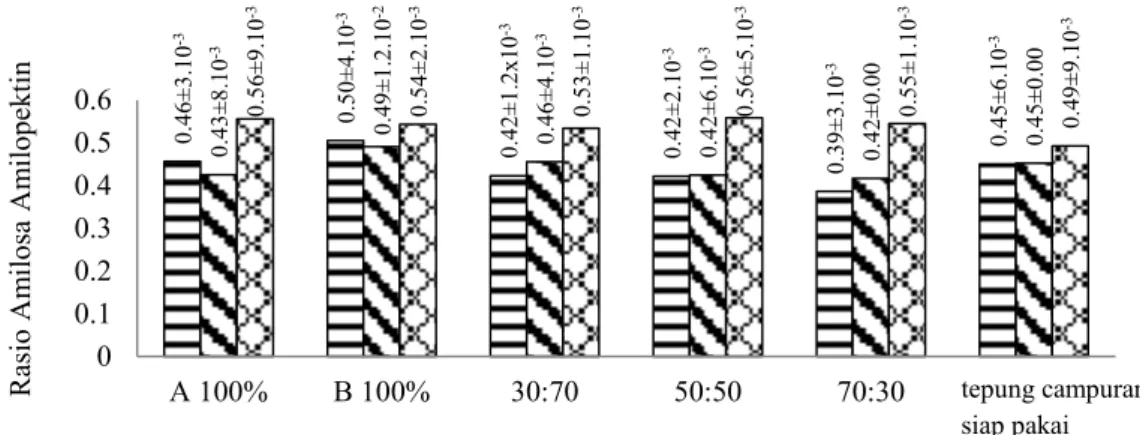

Rasio Amilosa dan Amilopektin ... 12

Kapasitas Pembengkakan (Swelling Power) ... 14

Profil Gelatinisasi Pati ... 15

Kerenyahan Pilus dengan Texture Analyzer ... 17

Karakteristik Sensori... 18

Korelasi nilai tekstur pada Texture Analyzer dengan skor hedonik ... 19

Korelasi nilai tekstur pada Texture Analyzer dengan skor kerenyahan ... 19

Korelasi Amilosa Amilopektin dan Viskositas Maksimum terhadap Kerenyahan Pilus ... 20

Korelasi Rasio Amilosa Amilopektin dengan Kerenyahan Pilus ... 20

Korelasi Viskositas Maksimum dengan Kerenyahan Pilus ... 20

Konsistensi Mutu Tapioka ... 21

SIMPULAN DAN SARAN ... 23

Simpulan ... 23

Saran ... 23

DAFTAR PUSTAKA ... 24

DAFTAR GAMBAR

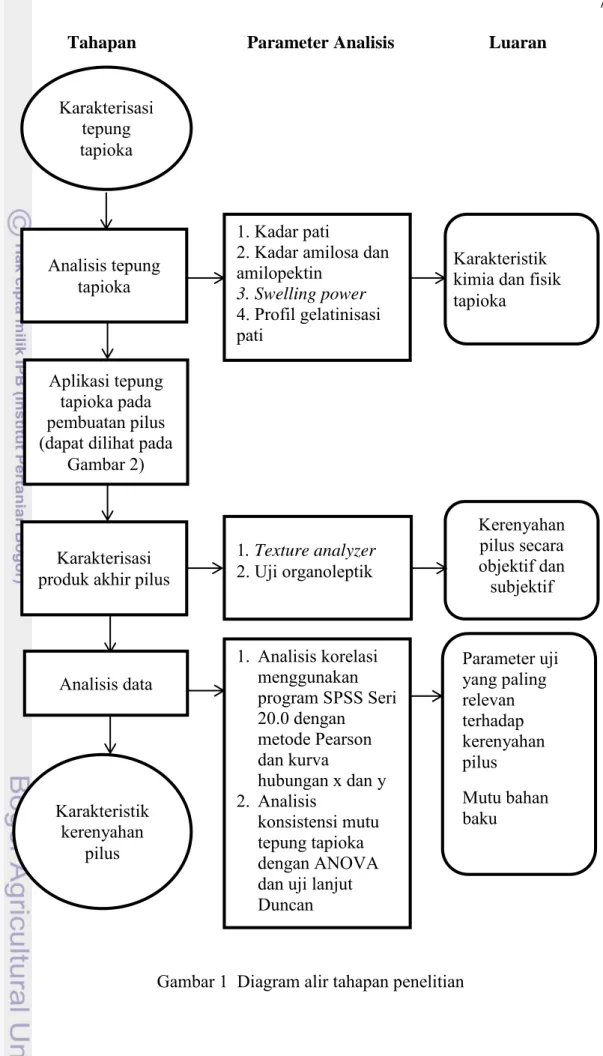

Gambar 1 Diagram alir tahapan penelitian ... 7

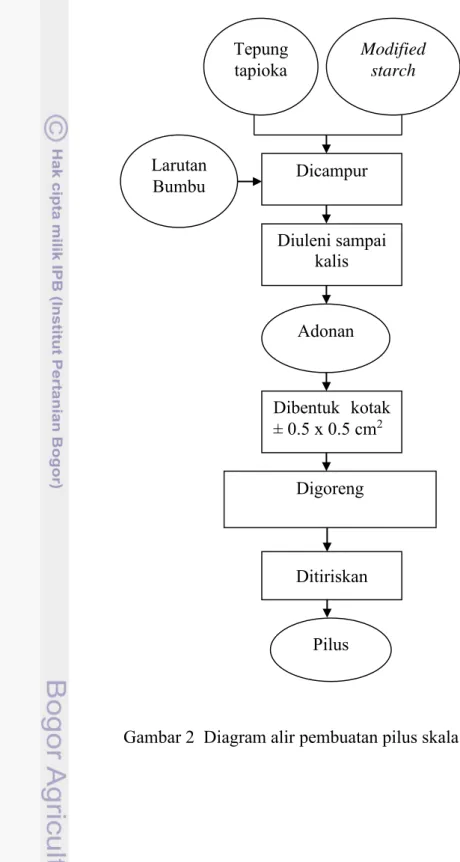

Gambar 2 Diagram alir pembuatan pilus skala lab ... 10

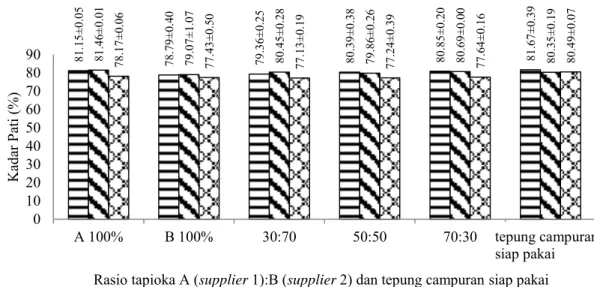

Gambar 3 Kadar pati tapioka ... 12

Gambar 4 Kadar amilosa tapioka ... 13

Gambar 5 Kadar amilopektin tapioka ... 13

Gambar 6 Rasio amilosa amilopektin tapioka ... 14

Gambar 7 Swelling power tapioka ... 14

Gambar 8 Profil gelatinisasi tepung tapioka batch 1 ... 16

Gambar 9 Profil gelatinisasi tepung tapioka batch 2 ... 16

Gambar 10 Profil gelatinisasi tepung tapioka batch 3 ... 16

Gambar 11 Kekerasan pilus pada Texture Analyzer ... 18

Gambar 12 Skor hedonik pada beberapa kekerasan pilus ... 19

Gambar 13 Skor kerenyahan pada beberapa kekerasan pilus ... 19

Gambar 14 Kekerasan pilus pada beberapa rasio amilosa amilopektin ... 20

Gambar 15 Kekerasan pilus pada beberapa viskositas maksimum ... 21

DAFTAR TABEL

Tabel 1 Syarat tepung tapioka menurut SNI 01-3451-2011 ... 3Tabel 2 Profil gelatinisasi pati ... 15

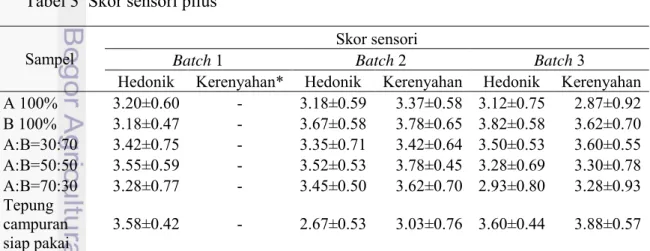

Tabel 3 Skor sensori pilus ... 18

Tabel 4 Konsistensi rasio amilosa amilopektin tapioka ... 22

Tabel 5 Konsistensi viskositas maksimum tapioka ... 22

Tabel 6 Konsistensi kekerasan pilus pada Texture Analyzer ... 22

DAFTAR LAMPIRAN

Lampiran 1 Rekapitulasi data kadar pati ... 26Lampiran 2 Rekapitulasi data kadar amilosa ... 27

Lampiran 3 Rekapitulasi data amilopektin, rasio amilosa amilopektin ... 28

Lampiran 4 Rekapitulasi data swelling power ... 29

Lampiran 5 Lembar penilaian uji sensori rating intensitas ... 30

Lampiran 6 Sensori uji hedonik pilus batch 1 ... 31

Lampiran 7 Analisis sensori uji hedonik dan rating kerenyahan batch 2 ... 32

Lampiran 8 Analisis sensori uji hedonik dan rating intensitas batch 3 ... 33

Lampiran 9 Kekerasan pilus pada Texture Analyzer ... 32

Lampiran 10 Hasil analisis korelasi antar parameter metode Pearson ... 33

Lampiran 11 Hasil uji ANOVA rasio amilosa amilopektin ... 34

Lampiran 12 Hasil uji ANOVA viskositas maksimum ... 35

PENDAHULUAN

Latar BelakangProduk fried snack merupakan jenis produk snack yang diolah melalui proses penggorengan. Produk ini semakin berkembang dan cukup digemari oleh masyarakat Indonesia sebagai salah satu pilihan makanan ringan. Perkembangan produk ini seiring dengan meningkatnya kebutuhan masyarakat akan makanan olahan yang praktis dan siap untuk dikonsumsi dimana saja. Pertumbuhan sweet and savory snack di Indonesia pada tahun 2012 mencapai 6.73% dengan nilai bisnisnya mencapai 12 triliun (USDA 2012).

Suatu produk dapat berkembang selain karena adanya kebutuhan masyarakat yang tinggi juga karena kualitas produk tersebut. Kualitas produk merupakan aspek penting yang harus diperhatikan oleh produsen. Produk diharapkan memiliki kualitas yang baik agar dapat diterima oleh konsumen. PT Garudafood merupakan salah satu perusahaan makanan dan minuman terbesar di Indonesia. Beragam produk telah diciptakan dan terkenal di pasaran Indonesia. Salah satu produk snack unggulannya adalah pilus. Pilus merupakan produk fried snack terbuat dari tapioka yang dicampur dengan bumbu lain dan biasa disantap sebagai cemilan maupun makanan pendamping lauk.

Kualitas produk akhir erat kaitannya dengan kualitas bahan baku yang digunakan. Penggunaan bahan baku dengan kualitas yang baik akan berkorelasi positif dalam menghasilkan produk akhir yang baik pula. Aspek penting terkait kualitas produk akhir salah satunya adalah tekstur produk. Tekstur memiliki peranan dalam penerimaan konsumen terhadap suatu produk. Pilus yang diproduksi diharapkan memiliki tekstur yang renyah.

PT Garudafood membutuhkan sekitar 2000 ton tapioka untuk produksi pilus setiap bulannya. Namun, kebutuhan yang besar ini tidak diikuti oleh pasokan bahan baku dengan mutu yang konsisten. Hal ini berakibat terhadap kualitas produk akhir terutama pada tekstur pilus yang tidak konsisten. Oleh karena itu, perlu dilakukan penelitian untuk menentukan parameter yang berkorelasi terhadap kerenyahan pilus.

Pada tahun 2013 sudah dilakukan penelitian oleh Kusumawardhani yang berjudul Pembuatan Tepung Tapioka dengan Pengering Semprot dan Pengering Kabinet serta Aplikasinya pada Produk Pilus di PT Garudafood Putra Putri Jaya. Penelitian tersebut memperoleh hasil bahwa viskositas maksimum pada profil gelatinisasi yang dianalisis menggunakan alat Rapid Visco Analyzer (RVA) berkorelasi dalam menentukan kerenyahan pilus.

Perumusan Masalah

Dalam menghadapi mutu bahan baku yang beragam perlu dilakukan karakterisasi masing-masing jenis tapioka yang digunakan untuk menentukan parameter uji yang bisa memprediksi kerenyahan pilus. Parameter uji secara objektif ini nantinya diharapkan dapat menggantikan parameter uji subjektif seperti uji sensori.

Pada penelitian ini juga dilakukan pengulangan uji sebanyak tiga kali kedatangan tapioka melihat konsistensi mutu dari bahan baku yang digunakan.

2

Konsistensi ini dilihat dari tekstur akhir produk serta parameter ujinya. Penelitian sebelumnya yang dilakukan oleh Kusumawardhani (2013) mendapat hasil bahwa viskositas maksimum merupakan parameter yang berkorelasi terhadap kerenyahan pilus, maka dalam penelitian ini ingin melihat konsistensi parameter tersebut.

Tujuan Penelitian

Tujuan penelitian ini adalah sebagai berikut: (1) Karakterisasi sifat tapioka yang digunakan; (2) Menentukan parameter uji yang paling berkorelasi terhadap kerenyahan pilus dan menguji konsistensi dari parameter terbaik sebelumnya (viskositas maksimum pada grafik RVA); (3) Mengevaluasi konsistensi mutu dari dua tepung tapioka yang digunakan sebagai bahan baku pilus.

Manfaat Penelitian

Penelitian ini diharapkan dapat membantu industri makanan berbahan dasar tapioka, khususnya PT Garudafood untuk memperoleh parameter kunci dalam menentukan kerenyahan pilus. Selain itu, juga diperoleh informasi terkait parameter uji untuk tapioka dan konsistensi mutu tapioka yang sedang digunakan.

3

TINJAUAN PUSTAKA

Tapioka

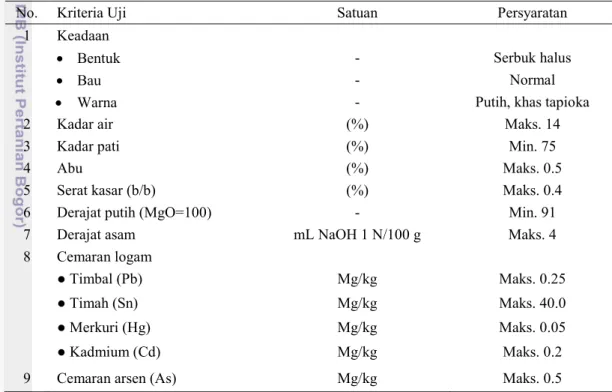

Tapioka merupakan istilah umum yang digunakan untuk menyebut pati yang diekstrak dari ubi kayu (Manihot sp). Pati ini mudah diekstrak karena rendahnya kandungan protein, lemak, dan lain-lain (Moorthy 2004). Tapioka memiliki komposisi kimia berupa karbohidrat 88.2%, lemak 0.5%, protein 1.1%, Ca 84 mg/100 gr, P 125 mg/100 gr, Fe 1.0 mg/100 gr (Soemarno 2007). Nilai pati pada singkong dipengaruhi oleh usia atau kematangan dari tanaman singkong. Usia optimum singkong untuk dipanen adalah sekitar 7-10 bulan. Syarat mutu tapioka sesuai SNI dapat dilihat pada Tabel 1.

Tabel 1 Syarat tepung tapioka menurut SNI 01-3451-2011 (DSN 2011)

No. Kriteria Uji Satuan Persyaratan

1 Keadaan

Bentuk - Serbuk halus

Bau - Normal

Warna - Putih, khas tapioka

2 Kadar air (%) Maks. 14

3 Kadar pati (%) Min. 75

4 Abu (%) Maks. 0.5

5 Serat kasar (b/b) (%) Maks. 0.4

6 Derajat putih (MgO=100) - Min. 91

7 Derajat asam mL NaOH 1 N/100 g Maks. 4

8 Cemaran logam

● Timbal (Pb) Mg/kg Maks. 0.25

● Timah (Sn) Mg/kg Maks. 40.0

● Merkuri (Hg) Mg/kg Maks. 0.05

● Kadmium (Cd) Mg/kg Maks. 0.2

9 Cemaran arsen (As) Mg/kg Maks. 0.5

Tepung tapioka biasa dibuat melalui cara tradisional ataupun skala industrial. Pada industri besar, proses pembuatan tapioka biasanya dilakukan dengan menggunakan alat atau mesin canggih, sedangkan untuk industri rumah tangga atau secara tradisional biasa dilakukan proses pembuatan menggunakan alat sederhana dan dalam waktu yang cukup lama. Jika proses pembuatannya dilakukan dengan baik, pati yang dihasilkan akan berwarna putih bersih (Moorthy 2004). Semakin putih tepung tapioka, mutunya juga akan semakin baik. Tepung tapioka yang lebih putih biasanya lebih diharapkan sebagai bahan baku, misalnya untuk kacang atom.

4

Pati

Pati merupakan cadangan karbohidrat yang ditemukan dalam banyak tanaman dan disusun dari atom karbon, hidrogen, dan oksigen dengan rumus molekul (C6H10O5)n. Pati tersimpan dalam organ tanaman dalam bentuk granula

(serbuk). Granula pati ini disimpan dalam biji, akar, atau batang tanaman. sebagai cadangan makanan. Granula pati berwarna putih, mengilap, tidak berbau, dan tidak berasa. Karena sifat fungsionalnya, pati juga banyak digunakan sebagai ingredien dalam proses pengolahan pangan untuk memberikan karakteristik produk pangan yang diinginkan. Pati merupakan gabungan dari dua fraksi, yaitu amilosa dan amilopektin (Kusnandar 2010).

Amilosa dan Amilopektin

Amilosa adalah polimer linier dari α-D-glukosa yang terhubung satu sama lain melalui ikatan glikosidik α(1-4). Derajat polimerisasi molekul amilosa adalah 102-104. Amilopektin juga merupakan polimer dari α-D-glukosa yang memiliki

struktur percabangan, dimana terdapat 2 jenis ikatan glikosidik, yaitu ikatan glikosidik α(1-4) dan α(1-6). Ikatan glikosidik α(1-4) membentuk struktur linear, sedangkan ikatan glikosidik α(1-6) membentuk percabangan. Derajat polimerisasi amilopektin jauh lebih besar, yaitu bisa mencapai 104-105 (Kusnandar 2010).

Struktur amilosa dapat membentuk ikatan kompleks dengan iodin. Hal ini dijadikan dasar untuk mengidentifikasi amilosa, dimana dengan uji iodin amilosa akan memberikan warna khas biru, sedangkan amilopektin berwarna coklat kemerahan. Setiap sumber pati memiliki rasio amilosa dan amilopektin yang beragam. Rasio amilosa dan amilopektin dalam granula pati sangat penting dan sering dijadikan sebagai parameter dalam pemilihan sumber pati dan diaplikasikan dalam proses pengolahan pangan agar memberikan sifat fungsional yang diinginkan (Kusnandar 2010).

Pilus

Pilus adalah makanan ringan berbentuk bulat terbuat dari tepung singkong/tapioka dengan campuran bahan atau pati lain dan bumbu rempah yang diproses dengan atau tanpa menggunakan mesin ekstrusi kemudian dipotong menjadi ukuran kecil dan digoreng (Direktorat Standardisasi Produk Pangan 2006). Pilus banyak ditemui di daerah Jawa Tengah, khususnya di daerah Brebes, Tegal, Pekalongan, Purwokerto, dan Kebumen. Pilus biasa dikonsumsi secara langsung ataupun dijadikan teman lauk-pauk untuk makan besar. Saat ini, pilus sudah banyak diproduksi sebagai cemilan karena rasanya yang enak dan gurih (Kusumawardhani 2013).

Dalam proses pembuatan pilus banyak faktor yang mempengaruhinya, namun belum ada standar resmi terkait hal tersebut. Dilakukan pendekatan terhadap produk sejenis untuk memprediksi faktor yang mempengaruhi proses pembuatan pilus. Namun, industri pembuat pilus memiliki standar dan kriteria masing-masing yang sudah disesuaikan dengan produknya dan bukan untuk dipublikasi secara umum.

5 Pilus bukan lah produk ekstrusi walaupun dalam pembuatannya menggunakan alat ekstruder dingin, karena fungsi ekstruder disini hanyalah untuk pencetakan adonan, sedangkan dalam proses pematangannya menggunakan metode penggorengan.

Hal-hal yang mempengaruhi mutu makanan yang digoreng yaitu jenis minyak goreng, proses menggoreng, dan penirisan. Minyak dan lemak dapat mengalami proses oksidasi yang menyebabkan makanan menjadi bau tengik (rancidity). Proses ini menyebabkan perubahan dalam aroma dan rasa makanan sehingga tidak layak dikonsumsi. Suhu yang ideal untuk menggoreng antara 180 °C dan 200 °C tergantung dari jenis produk. Jika suhu terlalu tinggi maka produk akan mudah gosong dan jika suhu terlalu rendah produk akan lama matang. Snack yang digoreng harus ditiriskan untuk menghilangkan sisa-sisa minyak. Produk yang tidak ditiriskan dengan baik menjadikan produk berminyak dan dapat meninggalkan lapisan minyak goreng pada kemasan plastik. Hal ini bukan saja terlihat tidak baik, tapi juga menyebabkan produk lebih cepat tengik (Sampurno 2012).

Analisis Tekstur

Tekstur suatu produk pangan berkaitan erat dengan persepsi dan penerimaan seseorang terhadap produk tersebut. Tekstur dipengaruhi oleh sifat fisikokimia produk pangan tersebut. Perbedaan tekstur yang disukai diturunkan dari kompleksitas organ-organ pengunyahan manusia. Tekstur didefinisikan sebagai manifestasi sensori dari struktur pangan dan cara dimana struktur ini bereaksi yang dapat dijelaskan melalui alat mekanis, sentuhan, reseptor visual, dan pendengaran (Bourne 2002). Tekstur dapat diuji secara objektif dan subjektif. Secara subjektif dengan uji organoleptik dan secara objektif dengan instrumen seperti alat Texture Analyzer. Prinsip analisis teksturnya adalah dengan memberikan gaya kepada bahan dengan besaran tertentu sehingga profil tesktur bahan pangan tersebut dapat diukur. Jenis bahan dan analisis tekstur yang dianalisis sangat menentukan jenis probe yang digunakan. Bila dihubungkan dengan program analisisnya, dapat diketahui profil contoh tersebut saat menerima gaya yang diberikan.

6

METODE

Bahan

Bahan utama yang digunakan adalah tapioka A dan tapioka B dengan enam macam perlakuan yaitu: (1) Tapioka A 100%; (2) Tapioka B 100%; (3) Tapioka A:B=30:70; (4) Tapioka A:B=50:50; (5) Tapioka A:B=70:30; (6) Tepung campuran siap pakai. Masing-masing tapioka diulang sebanyak tiga kali kedatangan yaitu: batch 1 (April 2014), batch 2 (Mei 2014), dan batch 3 (Juni 2014).

Bahan lain yang digunakan adalah bahan kimia dan fisik untuk analisis kimia tapioka yaitu Na2CO3 anhidrat, asam sitrat, akuades, CuSO4.5H2O, HCl 3%,

NaOH 3%, phenolftalein, H2SO4 25%, KI 20%, Na2S2O3 0.1 N, indikator kanji

0.5%, amilosa murni, etanol 95%, NaOH 1 N, asam asetat 1 N, dan KIO3.

Alat

Alat-alat yang digunakan dalam penelitian ini adalah Rapid Visco Analyzer (RVA), centrifuge, hot plate, neraca analitik, waterbath, spektrofotometer, kondensor, kertas saring Whattman, Stable Micro System TAXT2 Texture Analyzer dengan probe compression, moisture balance, kompor, mixer, labu ukur 100 ml, gelas piala, serta alat gelas lainnya.

Prosedur Analisis dan Pengumpulan Data

Kegiatan penelitian ini diawali dengan mencampur dua jenis tapioka yang digunakan yaitu tapioka A dan B secara homogen menggunakan mixer. Pencampuran dilakukan dengan lima kombinasi yaitu: (1) Tapioka A 100%; (2) Tapioka B 100%; (3) Tapioka A:B=30:70; (4) Tapioka A:B=50:50; (5) Tapioka A:B=70:30. Tahapan selanjutnya adalah karakterisasi karakterisasi tepung tapioka, aplikasi tepung tapioka pada pembuatan pilus, karakterisasi produk akhir pilus, dan analisis data. Diagram alir tahapan penelitian dijelaskan pada Gambar 1.

1. Karakterisasi Tepung Tapioka

a. Analisis Profil Gelatinisasi Pati (USWA 2007)

Analisis profil gelatinisasi pati dilakukan dengan instrumen Rapid Visco Analyzer. Sampel sebanyak 3 - 4 gram (kadar air diketahui) disuspensikan dalam ±25 ml air destilata. Berat sampel dan air yang ditambahkan sesuai dengan kadar air tepung awal. Informasi ini dapat diperoleh langsung pada alat RVA. Suspensi dipanaskan hingga suhu 50 oC dan dipertahankan selama 1 menit, kemudian

dipanaskan lebih lanjut hingga mencapai suhu 95 oC dengan kecepatan pemanasan

6 oC/ menit dan dipertahankan selama 5 menit. Setelah itu dilakukan pendinginan

hingga mencapai suhu 50 oC dengan kecepatan pendinginan 6 oC/ menit dan

dipertahankan suhu tersebut selama 5 menit.

Informasi yang dapat diperoleh dari kurva viskograf adalah parameter profil gelatinisasi pati, antara lain: suhu gelatinisasi, viskositas maksimum, viskositas breakdown, viskositas setback, dan viskositas akhir. Seluruh nilai dilaporkan dalam menit, oC atau Cp.

7

Tahapan Parameter Analisis Luaran

Gambar 1 Diagram alir tahapan penelitian Analisis tepung

tapioka

1. Kadar pati

2. Kadar amilosa dan amilopektin 3. Swelling power 4. Profil gelatinisasi pati Aplikasi tepung tapioka pada pembuatan pilus (dapat dilihat pada

Gambar 2)

Karakterisasi produk akhir pilus

1. Analisis korelasi menggunakan program SPSS Seri 20.0 dengan metode Pearson dan kurva hubungan x dan y 2. Analisis konsistensi mutu tepung tapioka dengan ANOVA dan uji lanjut Duncan Karakterisasi tepung tapioka Karakteristik kerenyahan pilus 1. Texture analyzer 2. Uji organoleptik Analisis data Karakteristik kimia dan fisik tapioka Kerenyahan pilus secara objektif dan subjektif Parameter uji yang paling relevan terhadap kerenyahan pilus Mutu bahan baku

8

b. Kadar Pati (SNI 01-3451-2011) Pembuatan Larutan Luff Schoorl

Sebanyak 72 g Na2CO3 anhidrat dilarutkan dalam 300 ml akuades yang

sedang dipanaskan. Setelah larut, ditambahkan 25 g asam sitrat yang telah dilarutkan dengan 25 ml akuades sedikit demi sedikit. Kemudian 8 g CuSO4.5H2O

ditambahkan kedalam 100 ml akuades sedikit demi sedikit. Setelah semua bercampur, penangas diturunkan suhunya dan dibiarkan selama 30 menit hingga dingin, lalu larutan ditera sampai 500 ml dan dibiarkan selama satu malam ditempat gelap.

Analisis sampel

Sebanyak 1 gram sampel tepung dilarutkan dalam 40 ml HCl 3%, dan direfluks selama 3 jam dengan suhu sekitar 200 – 250 oC. Sampel didinginkan dan

dinetralkan dengan beberapa tetes NaOH 3% dengan bantuan indikator PP sampai berwarna merah muda dan diasamkan sedikit menggunakan HCl 3% sampai pH sedikit asam yaitu sekitar 6, kemudian ditera dalam labu takar 100 ml dengan menggunakan akuades, kemudian disaring. Sebanyak 5 ml filtrat dipipet ke dalam erlenmeyer dan ditambahkan 25 ml larutan Luff Schoorl dan 20 ml akuades kemudian direfluks selama 10 menit (dihitung saat mulai mendidih). Setelah mendidih, sampel didinginkan dalam boks es selama beberapa menit. Sampel yang telah dingin ditambahkan 25 mL H2SO4 25% dan 15 mL larutan KI 20% lalu

dititrasi dengan Na2S2O3 0.1 N yang telah distandarisasi. Penambahan indikator

kanji 0.5% dilakukan saat titrasi berlangsung, titrasi dihentikan pada saat larutan berubah warna dari ungu menjadi putih keruh. Penentuan blanko dilakukan dengan mencampur 25 ml larutan Luff Schoorl dan 25 ml akuades. Kemudian direfluks 10 menit (dihitung saat mulai mendidih), lalu didinginkan beberapa menit dalam boks es. Kemudian ditambahkan 25 ml H2SO4 25%, 10 ml larutan KI

20%, dan segera dititrasi dengan larutan Na2S2O3 0.1 N yang telah distandarisasi.

Penambahan indikator kanji 0.5% dilakukan saat titrasi berlangsung, titrasi berhenti saat larutan berubah warna dari ungu menjadi putih keruh. Kadar pati diukur dengan cara sebagai berikut:

Kadar pati (%) = 0.9 x G x FP

W - (Ka - W) x 100 Keterangan :

G = mg glukosa dari tabel (Volume Na2S2O3 blanko – Volume Na2S2O3 contoh)

FP = faktor pengenceran W = bobot contoh (mg) Ka = kadar air sampel

c. Kadar Amilosa

Pembuatan Kurva Standar

Sebanyak 40 mg amilosa murni ditimbang dan dimasukkan ke dalam tabung reaksi lalu tambahkan 1 ml etanol 95% dan 9 ml NaOH 1 N. Kemudian tabung reaksi tersebut dipanaskan dalam air mendidih selama kurang lebih 10 menit sampai semua bahan membentuk gel dan didinginkan. Setelah dingin seluruh campuran dipindahkan ke dalam labu takar 100 ml dan ditepatkan sampai tanda tera dengan air. Sebanyak masing-masing 1, 2, 3, 4, dan 5 ml larutan tersebut

9 dipipet dan dimasukkan masing-masing ke dalam labu takar 100 ml. Asam asetat 1 N masing 0.2, 0.4, 0.6, 0.8 dan 1 ml ditambahkan ke dalam masing-masing labu takar tersebut, lalu ditambahkan masing-masing-masing-masing 2 ml larutan iod. Lalu larutan tersebut ditepatkan sampai tanda tera dengan air. Diamkan selama 20 menit. Intensitas warna biru yang terbentuk diukur dengan spektrofotometer pada panjang gelombang 625 nm.

Analisis Contoh

Sebanyak 100 mg sampel ditempatkan dalam tabung reaksi kemudian ditambahkan 1 ml etanol 95% dan 9 ml NaOH 1 N. Campuran dipanaskan dalam air mendidih selama 10 menit hingga terbentuk gel. Setelah didinginkan, pasta pati dipindahkan ke dalam labu takar 100 ml dan ditera dengan air. Sebanyak 5 ml larutan dimasukan ke dalam labu takar dan ditambahkan dengan 1 ml asam asetat 1 N dan 2 ml larutan iod. Larutan ditepatkan hingga 100 ml kemudian dikocok dan dibiarkan selama 20 menit. Intensitas warna biru yang terbentuk diukur dengan spektrofotometer pada panjang gelombang 625 nm. Kadar amilosa dihitung berdasarkan persamaan kurva standar amilosa.

Kadar amilosa (%) = C x V x FP x 100

W Keterangan :

C = konsentrasi amilosa contoh dari kurva standar (mg/ml) V = volume akhir contoh (ml)

FP = faktor pengenceran W = berat contoh (mg)

d. Kadar Amilopektin

Kadar amilopektin diperoleh berdasarkan pengurangan nilai kadar pati dengan kadar amilosa yang didapat (by difference).

e. Analisis Swelling Power (Manmeet et al 2011)

Sampel 0.1 g dilarutkan dalam akuades 10 ml di dalam tabung sentrifuge, kemudian larutan dipanaskan menggunakan waterbath dengan suhu 60 oC selama 30 menit. Dinginkan sampel terlebih dahulu sebelum dimasukkan ke alat centrifuge. Supernatan dipisahkan menggunakan centrifuge dengan kecepatan 2500 rpm selama 15 menit. Supernatan dibuang dan timbang berat sampel setelah di centrifuge. Swelling power dihitung dengan rumus :

10

2. Aplikasi Tepung Tapioka pada Pembuatan Pilus

Diagram alir proses pembuatan pilus skala lab disajikan pada Gambar 2.

Gambar 2 Diagram alir pembuatan pilus skala lab Digoreng Ditiriskan Dibentuk kotak ± 0.5 x 0.5 cm2 Tepung tapioka Larutan Bumbu Modified starch Dicampur Diuleni sampai kalis Adonan Pilus

11

3. Karakterisasi Produk Akhir Pilus

a. Analisis Kerenyahan Pilus menggunakan Texture Analyzer

Alat yang digunakan adalah Stable Micro Systems TA.XT Plus Texture Analyzer dengan menggunakan probe compression. Sampel diletakkan di 5 titik berbeda di atas wadah yang tersedia. Probe dengan jenis compression dipasang pada alat, kemudian pengukuran dilakukan dengan memberikan gaya tekan pada pilus sehingga menghasilkan suatu kurva yang menunjukkan profil tekstur pilus. Kekerasan dinyatakan dari maksimum gaya (nilai puncak) pada tekanan/kompresi pertama dengan satuan kilogram force (kgf) (Bourne 2002). Nilai gaya yang diperoleh menunjukkan bahwa semakin besar nilainya, maka tingkat kerenyahan tekstur akan semakin kecil, begitu pula sebaliknya.

b. Uji Organoleptik

Uji organoleptik dilakukan terhadap 30 orang panelis tidak terlatih menggunakan uji hedonik dan rating intensitas. Atribut sensori yang diuji adalah kerenyahan pilus. Skala yang digunakan yaitu skala 1 - 5. Pada uji hedonik skala terdiri dari: (1) sangat tidak suka; (2) tidak suka; (3) antara suka dan tidak suka; (4) suka; dan (5) sangat suka. Sedangkan, uji rating intensitas skala terdiri dari: (1) sangat tidak renyah; (2) tidak renyah; (3) antara renyah dan tidak renyah; (4) renyah; dan (5) sangat renyah. Lembar uji sensori disajikan pada Lampiran 5.

4. Analisis Data

Data yang didapat dari hasil analisis kadar pati, kadar amilosa amilopektin, swelling power, nilai texture analyzer, dan uji organoleptik, dihitung nilai rata-ratanya. Data yang telah dihitung disajikan dalam bentuk nilai rata-rata dan standar deviasi.

Setelah semua nilai parameter uji didapat, dilakukan korelasi parameter uji terhadap nilai kerenyahan pilus secara statistik dengan metode Pearson pada α = 0.05 untuk melihat kekuatan hubungan dua variabel, melihat signifikansi hubungan, dan melihat arah hubungan. Selain menggunakan uji korelasi Pearson, analisis korelasi juga dilakukan menggunakan kurva hubungan x dan y, dan dilihat nilai regresi linearnya (R2). Dimana x adalah nilai kekerasan yang didapat

dari hasil pengukuran pilus menggunakan texture analyzer dan y parameter terpilih. Korelasi menggunakan kurva hubungan x dan y membantu mempermudah visualisasi gambar dari nilai yang dihasilkan oleh metode Pearson. Kurva hubungan juga dilakukan pada nilai kekerasan pada Texture Analyzer dengan skor organoleptik. Analisis konsistensi mutu bahan baku dilakukan dengan Analysis of Varriant (ANOVA) dan uji lanjut Duncan jika berbeda nyata. Parameter mutu dilihat dari kualitas bahan baku awal dan hasil produk akhir pilus menggunakan nilai teksturnya.

12 81 .1 5± 0. 05 78 .7 9± 0. 40 79 .3 6± 0. 25 80 .3 9± 0. 38 80 .8 5± 0. 20 81 .6 7± 0. 39 81 .4 6± 0. 01 79 .0 7± 1.0 7 80 .4 5± 0. 28 79 .8 6± 0. 26 80 .6 9± 0. 00 80 .3 5± 0. 19 78 .1 7± 0. 06 77 .4 3± 0. 50 77 .1 3± 0. 19 77 .2 4± 0. 39 77 .6 4± 0. 16 80 .4 9± 0. 07 0 10 20 30 40 50 60 70 80 90 A 100% B 100% 30:70 50:50 70:30 Premiks Kad ar P ati (%)

Rasio tapioka A (supplier 1):B (supplier2) dan tepung campuran siap pakai Batch 1 Batch 2 Batch 3

HASIL DAN PEMBAHASAN

Karakteristik Bahan Baku Kadar Pati

Kadar pati tapioka disajikan pada Gambar 3 dan rekapitulasi data secara keseluruhan disajikan pada Lampiran 1. Dapat dilihat bahwa kadar pati ketiga batch berkisar antara 77-81%. Nilai kadar pati yang didapat cukup beragam antar kedatangan, namun terlihat kecenderungan bahwa tapioka A dan tepung campuran siap pakai memiliki kadar pati tertinggi (±80%). Nilai yang didapatkan masih sesuai dengan literatur yang menyatakan bahwa kadar pati tapioka berkisar antara 72-81% (Sing et al 2006). Perbedaan kadar pati tapioka dipengaruhi oleh bermacam faktor, seperti varietas singkong, umur panen, faktor genetik, faktor lingkungan, dan faktor pengolahan. Diduga, tapioka yang diperoleh dari supplier berasal dari varietas dan umur panen yang berbeda. Tapioka berasal dari singkong yang ditanam di alam secara alamiah sehingga sulit untuk mengontrol kekonsistenannya. Selain itu, kebutuhan bahan baku yang tinggi namun tidak ada pasokan yang mencukupi menjadikan ketersediaan bahan baku produksi tergantung dari stock di pasaran, hal ini juga menjadi faktor sulitnya mendapatkan karakteristik tapioka yang konsisten.

Gambar 3 Kadar pati tapioka

Rasio Amilosa dan Amilopektin

Kadar amilosa tapioka dapat dilihat pada Gambar 4, sedangkan untuk rekapitulasi data kadar amilosa secara rinci pada Lampiran 2. Nilai yang didapatkan berkisar antara 22-28% dan sesuai dengan literatur yang menyebutkan bahwa kadar amilosa tapioka berada pada kisaran 20-27% (Moorthy 2004.). Terlihat bahwa kadar amilosa tapioka B cenderung lebih tinggi dibanding tapioka A. Kadar amilosa bervariasi sesuai sumber penghasil patinya, faktor genetik, tingkat umur tanam, dan kondisi iklim (Singh et al 2006). Kandungan amilosa tepung campuran siap pakai

13 55 .7 1± 0. 15 52 .3 6± 0. 40 55 .7 7± 0. 64 56 .5 4± 0. 20 58 .3 3± 0. 02 56 .3 1± 0. 50 57 .1 5± 0. 32 53 .0 2± 0.4 4 55 .2 8± 0. 16 56 .0 8± 0. 22 56 .9 6± 0. 00 55 .3 5± 0. 01 50 .2 3± 0. 26 50 .1 7± 0. 38 50 .2 7± 0. 28 49 .5 7± 0. 04 50 .2 5± 0. 06 53 .9 2± 0. 27 0 10 20 30 40 50 60 A 100% B 100% 30:70 50:50 70:30 Premiks Kad ar Am ilo pek tin (% )

Rasio tapioka A (supplier 1):B (supplier2) dan tepung campuran siap pakai Batch 1 Batch 2 Batch 3

tinggi, cenderung menghasilkan produk yang keras karena proses mekarnya terjadi secara terbatas (Hee-Joung 2005).

Kadar amilopektin tapioka dapat dilihat pada Gambar 5. Amilopektin bersifat merangsang terjadinya proses mekar (puffing) dimana produk makanan yang berasal dari pati dengan kandungan amilopektin tinggi akan bersifat ringan, porous, garing, dan renyah (Hee-Joung 2005).

Gambar 4 Kadar amilosa tapioka

Gambar 5 Kadar amilopektin tapioka

Pati merupakan gabungan dari dua fraksi, yaitu amilosa dan amilopektin. Pati dari berbagai sumber, biasanya satu per empat bagian merupakan amilosa dan tiga per empat bagian merupakan amilopektin (Vaclavik dan Christian 2007). Rasio amilosa amilopektin didapat dari hasil pembagian antara nilai amilosa dan amilopektin dan disajikan pada Gambar 6. Data rasio amilosa amilopektin secara keseluruhan dapat dilihat pada Lampiran 3. Sesuai dengan hasil analisis amilosa yang cenderung lebih tinggi pada tapioka B, rasio amilosa amilopektin yang

25 .4 3± 0. 10 26 .4 3± 0. 00 23 .5 9± 0.3 9 23 .8 5± 0. 18 22 .5 2± 0. 17 25 .3 5± 0. 11 24 .3 1± 0. 00 26 .0 5± 0. 00 25 .1 8± 0. 00 23 .7 9± 0. 00 23 .7 3± 0. 00 25 .0 1± 0. 00 27 .9 4± 0. 00 27 .2 6± 0. 00 26 .8 6± 0. 00 27 .6 7± 0. 00 27 .3 9± 0. 00 26 .5 7± 0. 00 0 10 20 30 A 100% B 100% 30:70 50:50 70:30 Premiks Kad ar Am ilo sa (%)

Rasio tapioka A (supplier 1):B (supplier2) dan tepung campuran siap pakai Batch 1 Batch 2 Batch 3

tepung campuran siap pakai tepung campuran siap pakai tepung campuran siap pakai

14 0. 46 ±3 .1 0 -3 0. 50 ±4 .1 0 -3 0.4 2± 1. 2x 10 -3 0. 42 ±2 .1 0 -3 0. 39 ±3 .1 0 -3 0. 45 ±6 .1 0 -3 0. 43 ±8 .1 0 -3 0. 49 ±1 .2 .1 0 -2 0. 46 ±4 .1 0 -3 0. 42 ±6 .1 0 -3 0. 42 ±0 .0 0 0.4 5± 0. 00 0. 56 ±9 .1 0 -3 0. 54 ±2 .1 0 -3 0. 53 ±1 .1 0 -3 0. 56 ±5 .1 0 -3 0. 55 ±1 .1 0 -3 0. 49 ±9 .1 0 -3 0 0.1 0.2 0.3 0.4 0.5 0.6 A 100% B 100% 30:70 50:50 70:30 Premiks R asio Am ilo sa Am ilo pek tin

Rasio tapioka A (supplier 1):B (supplier2) dan tepung campuran siap pakai Batch 1 Batch 2 Batch 3

4. 59 ±0 .3 6 3. 49 ±0 .2 7 3. 82 ±0 .0 3 3. 57 ±0 .1 9 4. 18 ±0 .1 9 4. 52 ±0 .0 8 4. 47 ±0 .5 0 2. 43 ±0 .4 3 3. 61 ±0 .6 0 2. 93 ±0 .3 2 4. 38 ±0 .1 0 3. 93 ±0 .6 8 6. 91 ±0 .2 9 5. 76 ±0 .2 5 5.5 1± 0. 09 5. 55 ±0 .1 6 5. 16 ±0 .0 8 5. 31 ±0 .3 1 0 1 2 3 4 5 6 7 FLT 03 100% FLT 23100% 03:23= 30:7003:23= 50:5003:23= 70:30 Premiks S w ellin g P o w er

Rasio tapioka A (supplier 1):B (supplier2) dan tepung campuran siap pakai Batch 1 Batch 2 Batch 3

dihasilkan juga cenderung lebih tinggi. Rasio amilosa amilopektin dalam granula pati sangat penting dan sering dijadikan sebagai parameter dalam pemilihan sumber pati dan untuk diaplikasikan dalam proses pengolahan pangan agar memberikan sifat fungsional yang diinginkan (Kusnandar 2010).

Gambar 6 Rasio amilosa amilopektin tapioka

Kapasitas Pembengkakan (Swelling Power)

Pemanasan di dalam air berlebih menyebabkan melemahnya ikatan dalam granula, sehingga air masuk dan terjadi pembengkakan granula. Perbedaan dari karakteristik swelling power mengindikasikan adanya perbedaan gaya pengikatan dari granula pati (Nwokocha et al 2009). Interaksi yang kuat akan mengurangi jumlah OH bebas yang tersedia untuk hidrasi dan mengurangi jumlah masuknya air ke dalam granula sehingga menurunkan nilai swelling power (Chung et al 2010).

Gambar 7 Swelling power tapioka

tepung campuran siap pakai

A 100% B 100% 30:70 50:50 70:30 tepung campuran siap pakai

15 Nilai swelling power disajikan pada Gambar 7 dan rekapitulasi data secara keseluruhan pada Lampiran 4. Nilai yang didapatkan cukup bervariasi antar batch, namun terdapat kecenderungan dimana nilai swelling power tapioka A lebih tinggi dari tapioka B. Perbedaan nilai swelling power terjadi karena adanya perbedaan kadar amilosa dan amilopektin. Proporsi yang tinggi pada rantai cabang amilopektin berkontribusi dalam peningkatan nilai swelling karena amilopektin mudah memerangkap air, sedangkan terdapat korelasi negatif antara swelling power dengan kadar amilosa karena amilosa dapat membentuk kompleks dengan lipida dalam pati, sehingga dapat menghambat swelling (Li dan Yeh 2014). Tapioka B yang pada analisis amilosa memiliki kadar amilosa tertinggi menunjukkan nilai swelling power yang lebih rendah, hal ini sesuai dengan literatur yang telah disebutkan. Nilai yang tidak konsisten dikarenakan sulitnya mendapatkan endapan yang konstan pada saat pengukuran. Metode swelling power yang digunakan saat ini kurang cocok untuk diaplikasikan, perlu modifikasi metode yang sesuai agar data yang dihasilkan akurat.

Profil Gelatinisasi Pati

Hasil analisis profil gelatinisasi pati disajikan pada Tabel 2, sementara grafik pola gelatinisasi pati batch 1-3 disajikan pada Gambar 8-10. Dapat dilihat bahwa tapioka B 100% memiliki suhu gelatinisasi tertinggi dan tapioka A 100% memiliki suhu gelatinisasi terendah pada semua batch.

Tabel 2 Profil gelatinisasi pati

Batch Sampel Suhu Gelatinisasi (oC) Viskositas Maksimum (cP) Breakdown (cP) Setback (cP) Viskositas Akhir (cP) 1 A 100% 66.60±0.28 5526±105.36 3769±65.05 1646±74.25 3402±33.94 B 100% 68.60±0.28 6715±13.73 4861±33.94 1452±142.84 3306±121.62 A:B=30:70 67.65±0.00 6283±124.74 4581±74.25 1779±37.48 3481±12.02 A:B=50:50 67.25±0.00 5982±78.49 5193±88.39 2706±297.69 3495±130.81 A:B=70:30 67.45±0.07 5533±82.73 4013±311.13 2112±386.79 3631±7.07 Tepung campuran siap pakai 67.45±0.28 5896±43.84 4037±96.87 1011±120.21 2871±67.18 2 A 100% 67.65±0.00 5781±202.94 4415±1122.18 2018±848.53 3384±70.71 B 100% 68.82±0.04 6925±32.53 4914±53.03 1205±175.36 3217±89.80 A:B=30:70 68.45±0.00 6554±98.29 4628±123.04 1275±112.43 3200±87.68 A:B=50:50 68.02±0.03 6365±6.36 4612±132.23 1465±235.47 3218±96.87 A:B=70:30 68.00±0.07 6267±43.84 4445±53.74 1522±21.21 3344±11.31 Tepung campuran siap pakai 67.85±0.28 6388±38.89 4447±70.00 1098±79.20 3039±48.08 3 A 100% 66.05±0.00 5635±139.30 3966±48.79 1380±18.38 3049±108..89 B 100% 68.85±0.00 6797±9.19 5542±398.81 2282±486.49 3537±78.49 A:B=30:70 68.05±0.00 6214±202.94 4418±161.22 1470±23.33 3265±65.05 A:B=50:50 67.25±0.07 6122±19.09 4461±10.61 1661±147.79 3322±156.27 A:B=70:30 66.85±0.07 5830±136.47 4364±382.54 1702±486.49 3168±32.53 Tepung campuran siap pakai 68.25±0.28 6496±138.59 4831±231.93 1654±335.17 3319±241.83

16 0 20 40 60 80 100 120 0 2000 4000 6000 8000 0 400 800 1200 su hu ( oC ) Vis ko sitas (cP ) Waktu (detik) A 100% B 100% A:B=30:70

A:B=50:50 A:B=70:30 Tepung Campuran Siap Pakai

Suhu 0 20 40 60 80 100 120 0 2000 4000 6000 8000 0 200 400 600 800 1000 1200 1400 su hu ( oC ) Vis ko sitas (cP ) Waktu (detik) A 100% B 100% A:B=30:70

A:B=50:50 A:B=70:30 Tepung Campuran Siap Pakai

Suhu 0 20 40 60 80 100 120 0 2000 4000 6000 8000 0 200 400 600 800 1000 1200 1400 su hu ( oC ) Vis ko sitas (cP ) Waktu (detik) A 100% B 100% A:B=30:70

A:B-50:50 A:B=70:30 Tepung Campuran Siap Pakai

Suhu

Gambar 8 Profil gelatinisasi tepung tapioka batch 1

Gambar 9 Profil gelatinisasi tepung tapioka batch 2

17 Suhu gelatinisasi adalah suhu pada saat pertama kali viskositas mulai naik. Suhu gelatinisasi tapioka berkisar antara 65-70 °C (Winarno 2008). Suhu gelatinisasi dipengaruhi oleh berbagai faktor seperti sumber pati, ukuran granula pati, asam, gula, lemak, dan

protein yang terkandung di dalam bahan (Kusnandar 2010).Viskositas maksimum tertinggi pada ketiga batch dimiliki oleh tapioka B 100% dan terendah oleh tapioka A 100%. Perbedaan viskositas maksimum antar sampel tapioka dapat terjadi karena perbedaan kadar amilosa dan amilopektin. Kadar amilopektin yang tinggi lebih mudah menghidrasi air, sehingga viskositas yang dihasilkan lebih rendah. Semakin tinggi kadar amilosa maka viskositas pati akan semakin tinggi karena struktur linear dari amilosa yang sulit untuk ditembus oleh air.

Stabilitas panas atau breakdown diukur dari perubahan viskositas maksimum sampai viskositas pemanasan pada suhu konstan (95 oC). Nilai

breakdown tertingggi dimiliki tapioka B 100% dan terendah tapioka A 100% pada semua batch. Nilai breakdown yang besar selama pemasakan menunjukkan bahwa granula pati yang telah membengkak secara keseluruhan memiliki sifat yang rapuh dan tidak tahan terhadap pemanasan (Charles et al 2005).

Nilai setback yang terukur cukup bervariasi untuk setiap kedatangan tapioka, namun terdapat kecenderungan dimana tapioka B memiliki nilai setback yang paling tinggi dibanding tapioka lain. Nilai setback menunjukkan kecenderungan pati dalam beretrogradasi. Semakin tinggi viskositas setback berarti semakin tinggi pula kemampuan pati dalam beretrogradasi (Li dan Yeh 2001). Pati dengan kecenderungan retrogradasi rendah mengindikasikan kemampuan untuk mempertahankan tekstur selama penyimpanan (Copeland et al 2009). Perbedaan nilai setback antar sampel tapioka dapat terjadi karena perbedaan kadar amilosa. Semakin tinggi kadar amilosa pati maka viskositas setback akan semakin tinggi (Charles et al 2005).

Hasil analisis kadar amilosa mendukung hasil yang diperoleh dari profil gelatinisasi tersebut, dimana tapioka B 100% yang cenderung memiliki kadar amilosa lebih tinggi dibanding yang tapioka lain menghasilkan viskositas maksimum, breakdown, dan setback yang lebih tinggi.

Karakteristik Produk Akhir Pilus Kerenyahan Pilus dengan Texture Analyzer

Nilai kekerasan (kgf) yang tinggi diartikan memiliki nilai kerenyahan yang rendah dan sebaliknya. Berdasarkan hasil analisis, didapatkan gaya (kgf) yang berbeda-beda untuk masing-masing produk pilus dan masing-masing sampel pada setiap kedatangan. Pada Gambar 8 dapat dilihat bahwa pada batch 1 dan 2 pilus yang dibuat dari tapioka B 100% memiliki gaya tertinggi, namun pada batch 3 pilus dari tapioka A 100% yang memiliki gaya tertinggi. Perbedaan pada batch 3 dapat disebabkan oleh mutu awal bahan baku yang berbeda, kadar air tapioka A lebih rendah (±9%) dibandingkan kedatangan sebelumnya (±12%). Penambahan air pada saat proses pembuatan pilus dibuat tetap, sehingga menghasilkan tesktur akhir pilus yang lebih keras. Nilai kekerasan pilus dari 30 ulangan untuk 3 batch secara keseluruhan dapat dilihat pada Lampiran 6-8

18 8. 01 ±1 .2 7 10 .6 7± 2. 18 8. 77 1. 10 7. 87 ±1 .3 6 7. 29 ±1 .2 6 8. 83 ±2 .1 7 8. 16 ±0 .9 4 9. 77 ±1 .7 8 8. 21 ±1 .2 9 7. 50 ±0 .8 8 7.4 5± 1. 18 8. 91 ±0 .6 0 10 .2 8± 1. 48 8. 82 1. 04 9. 24 ±1 .4 4 9. 72 9. 56 ±1 .6 8 8. 34 ±1 .2 7 0 2 4 6 8 10 12 A 100% B 100% 30:70 50:50 70:30 Premiks Kek er asan (k gf )

Rasio tapioka A (supplier1):B (supplier2) dan tepung campuran siap pakai Batch 1 Batch 2 Batch 3

.

Gambar 11 Kekerasan pilus pada Texture Analyzer Karakteristik Sensori

Hasil uji sensori disajikan pada Tabel 3 dan rekapitulasi data secara rinci pada Lampiran 9. Uji rating kerenyahan hanya dilakukan pada batch 2 dan 3. Terlihat dari tabel, bahwa hasil yang didapat cukup bervariatif antar batch. Namun, terdapat kecenderungan dimana panelis memberikan skor hedonik dan rating kerenyahan rendah pada sampel yang memiliki nilai kekerasan tinggi dan sebaliknya. Pada batch 1 uji hedonik, panelis memberikan skor terendah untuk sampel B 100% dengan nilai 3.18±0.47 dan terlihat pada uji dengan Texture Analyzer sampel memiliki kekerasan tertinggi (10.67±2.18 kgf). Pada uji rating kerenyahan batch 3 panelis memberikan skor kerenyahan tertinggi untuk Tepung campuran siap pakai sebesar 3.88±0.57 dan terlihat pada uji dengan Texture Analyzer sampel tersebut memiliki gaya terendah (8.34±1.27 kgf), serta skor kerenyahan terendah untuk tapioka A 100% (2.87±0.92) yang memiliki nilai kekerasan tertinggi pada pengukuran tekstur dengan Texture Analyzer (8.83±2.17 kgf). Pada batch 2, terdapat ketidaksesuaian hasil dengan teori, dimana panelis justru memberikan skor kerenyahan tertinggi pada sampel dengan nilai kekerasan tertinggi, yaitu tapioka B 100% dengan skor kerenyahan 3.78±0.65 dan nilai kekerasan pada Texture Analyzer sebesar 9.77±1.78 kgf. Perbedaan yang cukup bervariatif pada skor sensori antar kedatangan dapat disebabkan oleh panelis yang cukup heterogen sehingga sulit menyamaratakan persepsi ‘renyah’ untuk sampel. Tabel 3 Skor sensori pilus

Sampel Batch 1 Skor sensori Batch 2 Batch 3

Hedonik Kerenyahan* Hedonik Kerenyahan Hedonik Kerenyahan

A 100% 3.20±0.60 - 3.18±0.59 3.37±0.58 3.12±0.75 2.87±0.92 B 100% 3.18±0.47 - 3.67±0.58 3.78±0.65 3.82±0.58 3.62±0.70 A:B=30:70 3.42±0.75 - 3.35±0.71 3.42±0.64 3.50±0.53 3.60±0.55 A:B=50:50 3.55±0.59 - 3.52±0.53 3.78±0.45 3.28±0.69 3.30±0.78 A:B=70:30 3.28±0.77 - 3.45±0.50 3.62±0.70 2.93±0.80 3.28±0.93 Tepung campuran siap pakai 3.58±0.42 - 2.67±0.53 3.03±0.76 3.60±0.44 3.88±0.57 *tidak dilakukan tepung campuran siap pakai

19 4 5 6 7 8 9 10 11 2.50 2.70 2.90 3.10 3.30 3.50 3.70 3.90 K ek er asan p ilu s ( kg f) Skor Hedonik 4 5 6 7 8 9 10 11 2.50 3.00 3.50 4.00 K ek er asan p ilu s ( kg f) Skor Kerenyahan

Korelasi nilai tekstur pada Texture Analyzer dengan skor hedonik

Korelasi antara nilai tekstur dengan skor hedonik pada uji Pearson sebesar -0.228. Korelasi memiliki arah negatif, berarti semakin tinggi nilai kekerasan pilus panelis semakin tidak suka. Hal ini ditandai dengan skor hedonik yang semakin rendah. Walaupun korelasi yang terjadi lemah, namun arah korelasi yang negatif sudah menunjukkan bahwa memang panelis tidak menyukai pilus yang keras dan sebaliknya. Skor hedonik pada beberapa nilai kekerasan pada Texture Analyzer dapat dilihat pada Gambar 9. Nilai regresi linear (R2) yang didapat sebesar 0.052

Gambar 12 Skor hedonik pada beberapa kekerasan pilus

Korelasi nilai tekstur pada Texture Analyzer dengan skor kerenyahan

Korelasi antara nilai tekstur dengan skor kerenyahan (rating intensitas) pada uji Pearson sebesar -0.491. Korelasi yang terjadi memiliki arah negatif, artinya semakin tinggi nilai kekerasan pilus, panelis menginterpretasikannya semakin tidak renyah. Korelasi yang terjadi tergolong moderat, hal ini berarti panelis cukup bisa menerjemahkan nilai kekerasan pilus yang objektif (Texture Analyzer) menjadi subjektif (uji organoleptik). Skor kerenyahan pada beberapa nilai kekerasan pada Texture Analyzer dapat dilihat pada Gambar 9. Nilai regresi linear (R2) yang didapat sebesar 0.241.

Gambar 13 Skor kerenyahan pada beberapa kekerasan pilus R2 = 0.052

20 R² = 0.721 4 5 6 7 8 9 10 11 12 0.35 0.40 0.45 0.50 0.55 Kek er asan p ilu s ( kg f)

Rasio amilosa amilopektin

Korelasi Amilosa Amilopektin dan Viskositas Maksimum terhadap Kerenyahan Pilus

Hasil analisis korelasi Pearson, menunjukkan bahwa terdapat 2 parameter uji yang memiliki korelasi (hubungan) yang kuat terhadap kerenyahan pilus yaitu rasio amilosa amilopektin dan viskositas maksimum. Korelasi dilakukan hanya terhadap data batch 1 dan batch 2 karena kadar air sampel awal berbeda. Tapioka A pada batch 3 memiliki kadar air sebesar 9%, sedangkan pada batch 1 dan 2 kadar airnya 12%, sehingga hasil yang didapat tidak bisa disamakan dengan batch sebelumnya. Hasil uji korelasi Pearson secara lengkap dapat dilihat pada Lampiran 10.

Korelasi Rasio Amilosa Amilopektin dengan Kerenyahan Pilus

Korelasi antara nilai tekstur dengan rasio amilosa amilopektin menunjukkan hubungan yang erat antar keduanya dan signifikan (P<0.05). Hal ini ditunjukkan dengan tingginya koefisien korelasi Pearson (R) sebesar 0.849 dan tergolong korelasi sangat kuat menurut Garcia (2010). Korelasi yang terjadi memiliki arah positif yang berarti semakin rendah rasio amilosa amilopektin maka semakin rendah nilai kekerasan tekstur produk atau semakin renyah. Tingkat pengembangan dan tekstur makanan ringan (snack) dipengaruhi oleh rasio amilosa amilopektin. Pati yang memiliki kandungan amilopektin tinggi cenderung memberikan karakter produk yang fragile (mudah pecah) dan memberikan kerenyahan, sedangkan amilosa akan memberikan tekstur yang lebih tahan terhadap kemudahan untuk pecah dan menyumbangkan kekerasan (Hee-Joung 2005).

Kekerasan pilus pada beberapa rasio amilosa amilopektin dapat dilihat pada Gambar 9. Nilai regresi linear (R2) yang didapat sebesar 0.721. Hal ini berarti

sebesar 72.10% rasio amilosa amilosa amilopektin berpengaruh terhadap kekerasan pilus, sedangkan 27.90% lainnya disumbangkan oleh faktor lain.

Gambar 14 Kekerasan pilus pada beberapa rasio amilosa amilopektin

Korelasi Viskositas Maksimum dengan Kerenyahan Pilus

Nilai korelasi yang didapat antara viskositas maksimum dengan kekerasan pilus pada Texture Analyzer sebesar 0.630 dan tergolong korelasi kuat (Garcia 2010). Korelasi yang terjadi memiliki arah positif, berarti semakin rendah viskositas maksimum semakin rendah nilai kekerasan pilus yang dihasilkan. Hal

21 0 2 4 6 8 10 12 5000 5500 6000 6500 7000 7500 Kek esas an (k gf ) Viskositas maksimum (cP)

ini sesuai dengan literatur yang menyatakan bahwa viskositas maksimum dipengaruhi oleh kandungan amilosa dan lemak. Kompleks amilosa dengan lemak akan meningkatkan suhu gelatinisasi sehingga viskositas maksimum, viskositas akhir, dan setback meningkat (Lee et al 2002). Kekerasan pilus pada beberapa viskositas maksimum dapat dilihat pada Gambar 10. Nilai regresi linear (R2) yang

didapat 0.397, artinya sebesar 39.70% viskositas maksimum berpengaruh terhadap kekerasan pilus, sedangkan 60.30% lainnya disebabkan oleh faktor lain.

Gambar 15 Kekerasan pilus pada beberapa viskositas maksimum

Kadar amilopektin yang tinggi menunjukkan kemampuan pati dalam menghidrasi air lebih tinggi, hal ini menyebabkan viskositasnya menurun. Ketika pati atau tepung digoreng maka molekul air akan menguap dan digantikan oleh minyak yang membuat rongga-rongga udara pada bahan pangan tersebut, sehingga terjadi pengembangan yang membuat produk menjadi renyah (Hasta 2013).

Konsistensi Mutu Tapioka

Bahan baku yang dianalis hanyalah tepung tapioka single yaitu tapioka A 100%, B 100%, dan tepung campuran siap pakai. Kualitas bahan baku diwakili oleh 2 parameter yang paling berkorelasi, yaitu rasio amilosa amilopektin dan viskositas maksimum. Pengolahan data menggunakan ANOVA disajikan pada Lampiran 11-13. Hasil analisis konsistensi rasio amilosa dan amilopektin dapat dilihat pada Tabel 4. Terlihat bahwa rasio amilosa dan amilopektin untuk tapioka A berbeda nyata untuk setiap batch, sementara tapioka B dan tepung campuran siap pakai pada batch 1 dan 2 tidak berbeda nyata dan berbeda nyata pada batch 3. Nilai viskositas maksimum tapioka A tidak berbeda nyata pada ketiga batch, sedangkan tapioka B berbeda nyata untuk ketiga batch. Tepung campuran siap pakai viskositas maksimum tidak berbeda nyata pada batch 1 dan 2, tetapi berbeda nyata pada batch 3. Hasil yang tidak konsisten juga ditunjukkan oleh nilai tekstur pilus yang dihasilkan. Terlihat hanya tepung campuran siap pakai yang tidak berbeda nyata untuk ketiga batch. Hasil analisis konsistensi yang berbeda nyata antar waktu kedatangan berarti mutu dari bahan baku yang digunakan tidak konsisten. Hal ini dapat menjadi penyebab ketidakkonsistenan tektsur pilus.

22

Tabel 4 Konsistensi rasio amilosa amilopektin tapioka

Sampel Rasio Amilosa Amilopektin

Batch 1 Batch 2 Batch 3

A 100% 0.46b±3.10-3 0.42a±8.10-3 0.56c±9.10-3

B 100% 0.50a±4.10-3 0.49a±1.10-3 0.54b±2.10-3

Tepung campuran siap pakai 0.45a±6.10-3 0.45a±0.00 0.49b±9.10-3

Keterangan: angka-angka yang memiliki huruf yang sama pada kolom yang sama berada pada subset yang sama (tidak berbeda nyata).

Tabel 5 Konsistensi viskositas maksimum tapioka

Sampel Batch 1 Viskositas maksimum (cP) Batch 2 Batch 3

A 100% 5526a±105.36 5781a±202.94 5635a±139.30

B 100% 6715a±12.73 6925c±32.53 6797b±9.19

Tepung campuran siap pakai 5896a±43.84 6388b±38.89 6496b±138.59

Keterangan: angka-angka yang memiliki huruf yang sama pada kolom yang sama berada pada subset yang sama (tidak berbeda nyata).

Tabel 6 Konsistensi kekerasan pilus pada Texture Analyzer

Sampel BatchKekerasan pilus pada 1 Batch 2Texture AnalyzeBatch r (kgf) 3

A 100% 8.01a±1.27 8.16a±0.94 10.28b±1.48

B 100% 10.67c±2.18 9.77b±1.78 8.82a±1.04

Tepung campuran siap pakai 8.83a±2.17 8.91a±0.60 8.34a±1.27

Keterangan: angka-angka yang memiliki huruf yang sama pada kolom yang sama berada pada subset yang sama (tidak berbeda nyata).

23

SIMPULAN DAN SARAN

Simpulan

Berdasarkan penelitian yang dilakukan, parameter analisis tapioka yang bisa memprediksi kerenyahan pilus adalah rasio amilosa amilopektin serta viskositas maksimum pada uji profil gelatinisasi pati RVA. Rasio amilosa amilopektin dan viskositas maksimum berbanding lurus dengan nilai kekerasan tekstur produk. Mutu bahan baku dari tiga kedatangan terbukti tidak konsisten. Hal ini dapat menjadi dasar ketidakkonsistenan pilus yang dihasilkan.

Saran

Penelitian selanjutnya disarankan untuk memvalidasi hasil penelitian ini ke skala pabrik. Evaluasi proses dan peralatan yang digunakan juga disarankan karena kemungkinan proses yang sedang dijalankan juga berpengaruh terhadap ketidak konsistenan tekstur pilus. Perlu dilakukan metode pengukuran swelling power yang lebih sesuai agar data yang dihasilkan lebih akurat, seperti menggunakan metode Total Gula Terlarut. Kadar air sampel yang digunakan sebaiknya berada pada range yang sama. Penggunaaan panelis terlatih maupun panelis umum diluar panelis yang ada di Head Office PT Garudafood lebih disarankan. Dengan diketahuinya konsistensi mutu bahan baku bisa menjadi dasar evaluasi bagi perusahaan terhadap supplier.

24

DAFTAR PUSTAKA

Bourne M. 2002. Food Texture and Viscosity: Concept and Measurement. London: Academic Press.

Charles AL, Chang YH, Ko WC, Sriroth K, dan Huang TC. 2005. Influence of amylopectin structure and amylose content on gelling properties of five cultivars of cassava starches. J. Agric. Food Chemistry 53 : 2717-2725. Chung HJ, Liu Q, Hoover R. 2010. Effect of single and dual hydrothermal

treatments on the crystalline structure, thermal properties, and nutritional fractions of pea, lentil, and navy bean starches. Food Research International. 43:501-508.

Copeland L, Blazek J, Salman H, Tang MC. 2009. Form and functionality of starches. Food Hydrocolloids. 23:1527-1534

[DSN] Dewan Standardisasi Nasional. 2011. Tepung Tapioka (SNI 01-3451-2011). Jakarta: Dewan Standardisasi Nasional.

Direktorat Standardisasi Produk Pangan. 2006. SK Kepala Badan Pengawas Obat dan Makanan Republik Indonesia No HK. 00.05.52.4040 tentang Kategori Pangan. Direktorat Standardisasi Produk Pangan BPOM RI. Jakarta.

Eliasson AC. 2004. Starch in Food. London: CRC Press.

Garcia E. 2010. A tutorial on correlation coefficients. [Internet]. [diunduh 2014 September 1]. Tersedia pada: http://www.miislita.com

Hasta L. 2013. Pengaruh Perbandingan Tepung Tapioka dengan Telur Asin dan Lama Pengukusan pada Pembuatan Kerupuk Telur terhadap Daya Pengembangan dan Tingkat Kerenyahan. Jurnal Ilmiah Peternakan. 1(1):307-313.

Hee-Joung An. 2005. Effects pf Ozonation and Addition of Amino Acids on Properties of Rice Starches. A Dissertation Submitted to the Graduate Faculty of Louisiana state University and Agricultural and Mechanical College.

Hidayat T. 2006. Bisnis Snack. [Internet]. [diunduh 2014 Juni 22]. Tersedia pada: http://www.swa.co.id.

Kusnandar F. 2010. Kimia Pangan. Jakarta: Dian Rakyat.

Kusumawardhani AR. 2013. Pembuatan Tepung Tapioka dengan Pengering Semprot dan Pengering Kabinet serta Aplikasinya pada Produk Pilus di PT GarudaFood Putra Putri Jaya. [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Lee MH, Baek MH, Cha DS, Park HJ, Lim ST. 2002. Freeze-thaw stabilization of sweet potato starch gel by polysaccharide gums. Food Hydrocol. 16: 345-352.

Li Jeng-Yune, Yeh An-I. 2014. Relationship between thermal, rheological characteristic, and swelling power for various starches. J Food Engineering. (50):140-148

Manmeet et al. 2011. Physicochemical, morphological, and pasting properties of acid treated starches from different botanical sources. J Food Sci Technol. 48(4):460-465

Moorthy SN. 2004. Tropical sources of starch. Di dalam: Ann-Charlotte. New York: CRC Press.

25 Nwokocha LM, Aviara NA, Senan C, Williams PA. 2009. A comparative study of some properties of cassava (Manihotesculenta,Crantz) and cocoyam (Colocasia esculenta,Linn) starches. Carbohydrate Polymers. 76:362-367 Sampurno RB. 2012. Food Review: Update on Snack Flexible Packaging. Bogor:

Food Review.

Singh NJ, Singh L, Kaur NS, Sodhi, dan BS. 2006. Morphological, Thermal and Rheological Properties of Starches from Different Botanical Sources. J Food Chemistry. 81:219-231.

Soemarno. 2007. Rancangan Teknologi Proses Pengolahan Tapioka dan Produk-produknya. Malang: Universitas Brawijaya.

Sriroth K, K Plyachomkwan, S Wanlapatit, dan CG Oates. 2000. Cassava starch technology: the Thai experience. 439-449.

[USDA] United States Department of Agriculture. 2013. Indonesia Retail Report Update 2013. Global Agricultural Information Network. [Internet]. [diunduh 2014 September 22]. Tersedia pada: http://gain.fas.usda.gov.

[USWA] United States Wheat Associates. 2007. Rapid Visco Analyzer. Wheat and Flour Testing Methods: A Guide to Understanding Wheat and Flour Quality: Version 2. [Internet]. [diunduh 2014 April 10]. Tersedia pada: http://www.wheatflourbook.org.

Vaclavik VA dan EW Christian. 2007. Essentials of Food Science 3rd edition. New York: Kluwer Academic/Plenum Publishers.

26

Lampiran 1 Rekapitulasi data kadar pati

Batch Sampel Standardisasi Na2S2O3 M Na2S2O3 Rata – Rata Berat Sampel (g) Volum Titran Sampel (ml) Volum Titran Blanko (ml) Kadar Pati (%) Rata - Rata Kadar Pati (%) SD Berat K2Cr2O7 (g) Volum Titran (ml) 1 A 100% 0.0302 6.60 0.0934 0.0935 1.0080 10.00 26.50 81.11 81.15 0.05 0.0303 6.60 0.0937 1.0070 10.00 81.18 B 100% 0.0304 6.70 0.0926 0.0923 1.0020 10.80 27.00 79.07 78.79 0.40 0.0302 6.70 0.0920 1.0027 10.90 78.50 A:B=30:70 0.0300 6.30 0.0972 0.0966 1.0006 9.90 25.55 79.54 79.36 0.25 0.0301 6.40 0.0960 1.0007 9.95 79.18 A:B =50:50 0.0305 6.50 0.0958 0.0957 1.0013 10.10 26.00 80.66 80.39 0.38 0.0300 6.40 0.0957 1.0012 10.20 80.12 A:B =70:30 0.0310 6.50 0.0973 0.0973 1.0027 10.00 25.65 80.71 80.85 0.20 0.0312 6.55 0.0972 1.0026 9.95 80.99 Tepung campuran siap pakai 0.0304 6.40 0.0969 0.0965 1.0005 9.80 25.80 81.94 81.67 0.39 0.0306 6.50 0.0961 0.0023 9.90 81.39 2 A 100% 0.0310 6.45 0.0981 0.0982 1.0029 9.90 25.50 81.21 81.20 0.01 0.0311 6.45 0.0984 1.0031 9.90 81.19 B 100% 0.0302 6.45 0.0956 0.0953 1.0027 9.80 25.50 79.78 79.03 1.07 0.0303 6.50 0.0951 1.0020 9.90 78.27 A:B=30:70 0.0320 6.60 0.0989 0.0989 1.0034 8.10 23.50 80.64 80.45 0.28 0.0315 6.50 0.0989 1.0034 8.20 80.25 A:B =50:50 0.0320 6.60 0.0989 0.0985 1.0030 10.80 26.00 79.67 79.86 0.26 0.0310 6.45 0.0981 1.0003 10.70 80.04 A:B =70:30 0.0310 6.50 0.0973 0.0973 1.0034 9.90 25.50 80.69 80.69 0.00 0.0312 6.55 0.0972 1.0034 9.90 80.69 Tepung campuran siap pakai 0.0304 6.40 0.0969 0.0965 1.0034 9.90 25.65 80.21 80.35 0.19 0.0306 6.50 0.0961 1.0034 9.85 80.48 3 A 100% 0.0316 6.50 0.0992 0.0988 1.0079 9.90 25.70 78.13 78.17 0.06 0.0316 6.55 0.0985 1.0068 9.90 78.21 B 100% 0.0316 6.50 0.0992 0.0991 1.0075 10.60 25.35 77.08 77.43 0.50 0.0318 6.55 0.0991 1.0021 10.55 77.78 A:B=30:70 0.0316 6.50 0.0992 0.0991 1.0035 10.80 25.70 76.85 77.13 0.39 0.0318 6.55 0.0991 1.0034 10.70 77.40 A:B =50:50 0.0316 6.50 0.0992 0.0991 1.0034 8.00 23.10 77.37 77.24 0.19 0.0318 6.55 0.0991 1.0034 8.05 77.10 A:B =70:30 0.0316 6.50 0.0992 0.0991 1.0032 9.90 25.25 77.52 77.64 0.16 0.0318 6.55 0.0991 1.0034 9.90 77.75 Tepung campuran siap pakai 0.0316 6.50 0.0992 0.0991 1.0055 9.90 25.30 80.44 80.49 0.07 0.0318 6.55 0.0991 1.0079 9.85 80.54

27 Lampiran 2 Rekapitulasi data kadar amilosa

Batch Sampel Kadar Air

(%) Absorbansi Konsentrasi W (g) FP Kadar Amilosa (%) Rata-rata (%) SD 1 A 100% 12.50 0.160 0.0090 0.1008 25 25.51 25.43 0.10 12.50 0.161 0.0091 0.1020 25 25.36 B 100% 13.05 0.167 0.0094 0.1021 25 26.43 26.43 0.00 13.05 0.168 0.0094 0.1027 25 26.43 A:B=30:70 12.95 0.148 0.0083 0.1027 25 23.31 23.59 0.39 12.95 0.152 0.0086 0.1030 25 23.86 A:B =50:50 12.75 0.153 0.0086 0.1029 25 23.98 23.85 0.18 12.75 0.148 0.0083 0.1007 25 23.72 A:B =70:30 12.75 0.139 0.0078 0.1003 25 22.40 22.52 0.17 12.75 0.143 0.0081 0.1020 25 22.64 Tepung campuran siap pakai 12.00 0.163 0.0092 0.1030 25 25.28 25.35 0.11 12.00 0.165 0.0093 0.1036 25 25.43 2 A 100% 12.89 0.155 0.0087 0.1020 25 24.54 24.31 0.00 12.89 0.152 0.0086 0.1020 25 24.08 B 100% 13.35 0.162 0.0091 0.1021 25 25.74 26.05 0.00 13.35 0.167 0.0094 0.1027 25 26.36 A:B=30:70 12.75 0.160 0.0090 0.1029 25 25.06 25.17 0.00 12.75 0.158 0.0089 0.1007 25 25.29 A:B =50:50 13.22 0.149 0.0084 0.1010 25 23.94 23.78 0.00 13.22 0.150 0.0084 0.1030 25 23.63 A:B =70:30 13.32 0.149 0.0084 0.1020 25 23.73 23.73 0.00 13.32 0.149 0.0084 0.1020 25 23.73 Tepung campuran siap pakai 12.64 0.160 0.0090 0.1030 25 25.00 25.01 0.00 12.64 0.161 0.0091 0.1036 25 25.01 3 A 100% 8.05 0.182 0.0102 0.1002 25 27.71 27.94 0.00 8.05 0.185 0.0104 0.1002 25 28.16 B 100% 13.35 0.168 0.0094 0.1002 25 27.18 27.26 0.00 13.35 0.169 0.0095 0.1002 25 27.34 A:B=30:70 11.15 0.175 0.0098 0.1002 25 27.59 27.67 0.00 11.15 0.176 0.0099 0.1002 25 27.75 A:B =50:50 11.80 0.170 0.0096 0.1002 25 27.02 26.86 0.00 11.80 0.168 0.0094 0.1002 25 26.70 A:B =70:30 9.75 0.176 0.0099 0.1002 25 27.32 27.39 0.00 9.75 0.177 0.0099 0.1002 25 27.47 Tepung campuran siap pakai 12.65 0.164 0.0092 0.1002 25 26.33 26.57 0.00 12.65 0.167 0.0094 0.1002 25 26.81

28

Lampiran 3 Rekapitulasi data kadar amilopektin dan rasio amilosa amilopektin

Batch Sampel Pati (%) Amilosa Kadar Rata-rata Kadar Rata-Rata SD Rasio AA (%) Amilopektin (%) 1 A 100% 81.11 25.51 25.43 55.60 55.71 0.15 0.46 81.18 25.36 55.82 B 100% 79.07 26.43 26.43 52.64 52.36 0.40 0.50 78.50 26.43 52.07 A:B=30:70 79.54 23.31 23.59 56.23 55.77 0.64 0.42 79.18 23.86 55.32 A:B =50:50 80.66 23.98 23.85 56.68 56.54 0.20 0.42 80.12 23.72 56.40 A:B =70:30 80.71 22.40 22.52 58.31 58.33 0.02 0.39 80.99 22.64 58.35 Tepung campuran siap pakai 81.94 25.28 25.35 56.66 56.31 0.50 0.45 81.39 25.43 55.96 2 A 100% 81.46 24.54 24.31 56.92 57.15 0.32 0.42 81.46 24.08 57.38 B 100% 79.07 25.74 26.05 53.33 53.02 0.44 0.49 79.07 26.36 52.71 A:B=30:70 80.45 25.06 25.18 55.39 55.28 0.16 0.46 80.45 25.29 55.16 A:B =50:50 79.86 23.94 23.79 55.92 56.08 0.22 0.42 79.86 23.63 56.23 A:B =70:30 80.69 23.73 23.73 56.96 56.96 0.00 0.42 80.69 23.73 56.96 Tepung campuran siap pakai 80.35 25.00 25.01 55.35 55.35 0.01 0.45 80.35 25.01 55.34 3 A 100% 78.13 27.71 27.94 50.42 50.24 0.26 0.56 78.21 28.16 50.05 B 100% 77.08 27.18 27.26 49.90 50.17 0.38 0.54 77.78 27.34 50.44 A:B=30:70 76.85 27.59 27.67 49.26 49.46 0.28 0.56 77.40 27.75 49.65 A:B =50:50 77.37 27.02 26.86 50.35 50.38 0.04 0.53 77.10 26.70 50.40 A:B =70:30 77.52 27.32 27.40 50.20 50.24 0.06 0.54 77.75 27.47 50.28 Tepung campuran siap pakai 80.44 26.33 26.57 54.11 53.92 0.27 0.49 80.54 26.81 53.73