BAB IV Data Penelitian dan Pembahasan

IV.1 Observasi

Data contoh kasus diambil dari pipa baja karbon yang digunakan sebagai penyalur gas lepas pantai dari sebuah satelit pengumpul (GTS) ke anjungan manifold (MP), sebagaimana ditunjukkan dalam data teknikal dan operasi pada Lampiran 1.

Pipa trunkline lepas pantai ini digunakan untuk mengalirkan gas basah pada temperatur tinggi (temperatur desain 105°C). Standar acuan pemilihan material adalah NACE MR0175 yang memuat ketentuan untuk material sour service fluids, tidak mempersyaratkan secara khusus pemilihan material untuk lingkungan gas yang tidak mengandung H2S. Mengingat data laju top-of-line corrosion (TLC) pada

kasus-kasus tertentu bisa mencapai 10 – 15 mm/tahun pada beberapa bulan pertama produksi [4], dengan material baja karbon untuk pipa (API 5L X-65 atau X-52), maka desain proteksi sebaiknya juga mempertimbangkan pemilihan dan aplikasi material internal lining, seperti corrosion resistant alloy (CRA) atau organic coating.

Terkait dengan CRA, salah satu standar yang dapat digunakan adalah API 5LC (Specification for CRA Line Pipe) atau API 5LD (Specification of CRA Clad or Lined Steel Pipe). Salah satu contoh CRA adalah duplex stainless steel yang memiliki kekuatan luluh sebanding dengan API 5L X60 atau diatasnya. Namun, kemungkinan kerugian aplikasi CRA adalah biayanya yang mahal. Perbedaan biaya antara opsi pemilihan baja karbon dan baja karbon dengan CRA clad mencapai sekitar US$70 juta [5]. Teknologi untuk rebuilt dengan coating organik pada internal surface sepanjang pipeline tidak menjamin kesempurnaan suatu aplikasi yang standar sehingga perlu dilakukan penelitian untuk mengembangkan jenis inhibitor korosi yang lebih optimal untuk kasus TLC.

IV.2 Identifikasi Korosi

a. Permasalahan korosi

Hasil inspeksi tahun 2005 menunjukkan bahwa permasalahan yang dihadapi adalah korosi eksternal dan internal. Pipa dikonstruksi tahun 1997 dan mengalami penipisan dari korosi eksternal mencapai 32% dan dari korosi internal mencapai 37%. Korosi internal disini masih terjadi pada bagian bottom line di beberapa titik, walaupun dominasi korosi internal didominasi dengan penipisan pada bagian langit-langit pipa sebagaimana data pada Lampiran 2. Namun demikian, penipisan pada bottom line ini tetap merupakan data yang dimasukkan untuk perhitungan umur sisa dan kekuatan sisa.

TLC dipicu oleh kondensasi (pengembunan) cepat dari uap air pada langit-langit pipa. Pendinginan pipa gas dengan temperatur tinggi oleh lingkungan luar yang lebih dingin (air sungai) menyebabkan kondensasi itu terjadi di lokasi-lokasi yang tidak mendapat insulasi panas yang cukup, misalnya ketika pipa tidak terkubur pada kedalaman tertentu atau ditempat terjadinya upheaval buckling (UHB) (Gambar IV.1). Kedalaman pipa sejak tahun 2006 telah disyaratkan 2 meter untuk mengantisipasi UHB [4], selain karena adanya pengaruh signifikan antara kedalaman pipa yang dikubur terhadap laju kondensasi air (Gambar IV.2). Jadi, upaya menghambat laju perpindahan panas merupakan salah satu faktor pengendali TLC, diluar lingkup dampak yang ditimbulkan jika proses pengolahan gas di hilir harus didesain agar sesuai dengan temperatur yang masih tinggi.

Secara khusus pipa tidak menggunakan thermal insulation coating untuk menahan perpindahan panas yang diperlukan untuk pencegahan TLC, sehingga untuk desain pipa baru harus mempertimbangkan pemasangan thermal insulation misalnya polypropylene foam atau yang memiliki nilai konduktifitas termal minimum.

Gambar IV.1 Contoh lokasi yang rawan terhadap TLC [29]

Gambar IV.2 Hasil studi laju kondensasi air untuk beberapa kedalaman pipa [8]

b. Penyebab korosi

Identifikasi penyebab korosi dimulai dengan: (1) menentukan dari mana korosi dan agen-agen korosi dimulai berikut posisinya, dan (2) menentukan faktor-faktor yang berperan dalam mekanisme korosi.

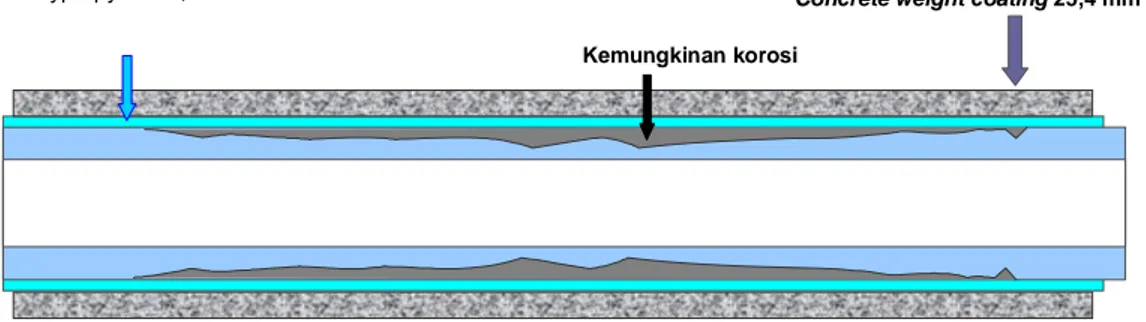

Korosi Eksternal

Kemungkinan korosi eksternal diilustrasikan pada Gambar IV.3 sebagai akibat dari coating yang tidak efektif, baik dari segi kualitas material coating, kualitas aplikasi coating atau kerusakan mekanik. Ini mengindikasikan perlunya pengawasan yang lebih baik saat coating coating diaplikasikan, baik material protective coating-nya maupun concrete weight coating (CWC). Kerusakan pada CWC dapat menyebabkan terpaparnya air laut pada coating yang memicu kerusakan karena coating tidak diperuntukkan untuk kondisi terbasahi pada temperatur tinggi.

Concrete weight coating 25,4 mm Kemungkinan korosi

PP 2 mm atau 1,8 mm atau FBE 500 μm atau neophrene 12 mm + CTE 6 mm atau neophrene 12 mm + FBE 500 μm atau PP 2mm + FBE 500 μm

Polypropylene 1,8 mm

Gambar IV.3 Ilustrasi korosi eksternal dan susunan sistem coating yang dibuat dalam penelitian ini untuk pipa yang ditinjau

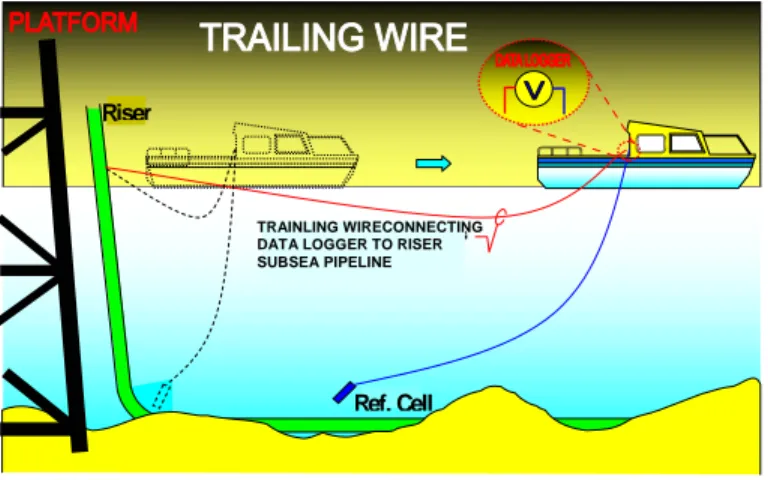

Pemantauan proteksi katodik yang selama ini hanya dilakukan pada kedua riser (inlet dan outlet) tidak dapat mencerminkan kondisi pada bagian lain, karenanya perlu melakukan survey untuk mendapatkan data potensial pipa pada burial section misalnya trailing wire/towed fish survey (Gambar IV.4).

Korosi Internal

Fenomena TLC pada pipa penyalur diakibatkan oleh interaksi logam dan gas basah. Faktor-faktor yang menentukan terjadinya TLC adalah gas CO2, air, dinamika fluida

berupa regime aliran yang terstratifikasi dan adanya lokasi-lokasi yang menyebabkan terjadinya pengembunan cepat. Kandungan asam organik di lapangan ini berkisar antara 200 ppm – 2100 ppm. Adanya asam-asam organik terutama kandungan asam

asetat yang tinggi (1000 – 3000 ppm) menyebabkan pH air kondensat sekitar 3 – 3,5 [4], dan ini merupakan faktor yang mempercepat TLC.

TRAILING W IRE CONNECTING DATA LOGGER TO RISER SUBSEA PIPELINE

Gambar IV.4 Ilustrasi trailing wire survey proteksi katodik yang dibuat untuk pipa yang

ditinjau pada penelitian ini

Injeksi inhibitor menghambat korosi pada bagian bawah tempat berkumpulnya cairan – dengan bentuk korosi yang umumnya merata dengan laju rendah [4], sedangkan di bagian atas praktis tidak dapat diinhibisi atau belum mempunyai kemampuan ganda untuk menetralkan asam-asam organik pada fasa gasnya berdasarkan jenis inhibitor non volatile yang dipakai saat ini.

Dengan demikian, timbulnya TLC (dalam tinjauan proses korosinya) pada pipa penyalur adalah sebagai akibat :

1. tidak adanya unit pemisahan air di satelit pengumpul (GTS)

2. kurangnya kemampuan inhibitor menciptakan lapisan penghalang antara gas basah dengan logam (pipa) di bagian langit-langit pipa

3. tidak adanya penetralisir keasaman cairan pada bottom line 4. tidak adanya isolasi panas yang efektif

5. perubahan lingkungan seabed yang memungkinkan perubahan kedalaman pipa yang terkubur sehingga memicu buckling dan laju pendinginan tinggi

TRAINLING WIRECONNECTING DATA LOGGER TO RISER SUBSEA PIPELINE Riser

Analisa proteksi korosi

Pemisahan air di upstream (inlet pipa) tidak dilakukan karena tidak ekonomis, baik biaya pemasangan alat pendingin dan pemisah maupun inspeksi rutin yang jauh dari sumur/satelit pengumpul, begitu juga injeksi MDEA untuk menetralisir keasaman. Dari data Lampiran 2, dengan efektifitas inhibitor saat ini, laju penipisan rata-rata adalah 0,40 mm/thn, laju penipisan maksimum 0,61 mm/tahun, dan umur sisa berdasarkan reliability-nya pada desain faktor keamanan 2,7 adalah 11 tahun (dari tahun inspeksi 2005). Bila umur sisa merujuk ke standar ASME B31G sebagaimana diadopsi saat ini, maka umur sisa adalah 20,5 tahun lagi. Disini terlihat manfaat pendekatan reliability sebagai untuk memprediksi kondisi pipa dan mempersiapkan manajemen pemeliharaan. Optimalisasi inhibitor perlu dilakukan dengan pertimbangan yang didasarkan kepada kenyataan laju korosi yang masih tinggi tinggi:

Tabel IV.1 Laju korosi beberapa pipa penyalur lain dalam lapangan gas yang ditinjau [29] Pipeline

Lainnya Instalasi Tahun Tebal nominal pipa (mm) Laju korosi rata-rata (mm/tahun) hasil intelligent pigging terakhir

GTS-R 2003 20,63 0,33; 0,41; 0,27; 0,85

GTS-I 2003 20,63 1,67; 0,91

GTS-Y 2004 19,01 0,69

GTS-D 1992 15,88 0,22

Bila kondisi di atas tidak berubah , maka untuk pipa baru memerlukan pertimbangan aplikasikan coating internal, misalnya epoxy phenolic [24, 25] pada area yang temperaturnya sudah turun ke 84°C atau yang diformulasi khusus terutama untuk tahan pada temperatur desainnya, atau aplikasi CRA (corrosion resistant alloy) lining.

IV.3 Penilaian Keandalan Pipa Penyalur dan Peluang Kegagalannya

Penipisan akibat korosi, baik internal maupun eksternal, sebagaimana telah dijelaskan, menyebabkan umur pakai dan kekuatannya berkurang. Metode perhitungan yang diadopsi industri perminyakan dan gas ini terhadap umur sisa maupun penjadualan inspeksi berikutnya adalah berdasarkan standar ASME B31G, sebagaimana cuplikan data yang disebutkan dalam poin (b) Lampiran 2. Penelitian

ini memberikan metode alternatif, yakni dari pendekatan reliability (keandalan), dimana umur sisa diasumsi merupakan tahun operasi ketika dengan target reliability tercapai dan penjadualan inspeksi berikutnya diasumsi merupakan tahun operasi ketika peluang kegagalan masih berada dalam level relatif rendah. Selain itu, perhitungan kekuatan sisa masih belum diadopsi untuk mengevaluasi kinerja pipa agar bertahan pada kondisi tekanan operasi maksimum yang diijinkan (existing MAOP), sehingga dalam penilitian ini kekuatan sisa tersebut akan dihitung.

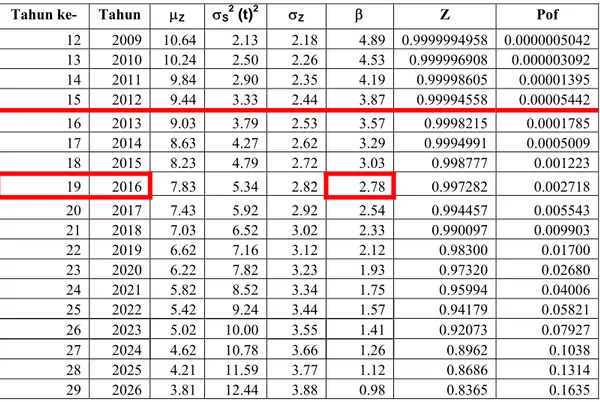

Analisa distribusi normal berdasarkan pola distribusi kumulatif normal untuk sebaran data ketebalan dan data laju korosi dalam kasus ini telah mendekati garis lurus, menghasilkan nilai rata-rata (μ), deviasi standar (σ) dari tebal dinding pipa (R) dan laju

penipisannya (S), serta hasil perhitungan first-order second-moment (FOSM) untuk indeks reliability (safety factor, β), nilai keandalan (reliability, Z) dan peluang kegagalan (Pof) adalah sebagai berikut :

Tabel IV.2 Hasil perhitungan indeks reliability, nilai keandalan (reliability) dan peluang kegagalan yang dilakukan dalam penelitian ini untuk segmen pipa yang ditinjau dengan μR =

15.46 mm, μS = 0.40 mm/thn, σR = 1.61 mm, dan σS = 0.12 mm/thn

Tahun ke- Tahun μZ σS2 (t)2 σZ β Z Pof

12 2009 10.64 2.13 2.18 4.89 0.9999994958 0.0000005042 13 2010 10.24 2.50 2.26 4.53 0.999996908 0.000003092 14 2011 9.84 2.90 2.35 4.19 0.99998605 0.00001395 15 2012 9.44 3.33 2.44 3.87 0.99994558 0.00005442 16 2013 9.03 3.79 2.53 3.57 0.9998215 0.0001785 17 2014 8.63 4.27 2.62 3.29 0.9994991 0.0005009 18 2015 8.23 4.79 2.72 3.03 0.998777 0.001223 19 2016 7.83 5.34 2.82 2.78 0.997282 0.002718 20 2017 7.43 5.92 2.92 2.54 0.994457 0.005543 21 2018 7.03 6.52 3.02 2.33 0.990097 0.009903 22 2019 6.62 7.16 3.12 2.12 0.98300 0.01700 23 2020 6.22 7.82 3.23 1.93 0.97320 0.02680 24 2021 5.82 8.52 3.34 1.75 0.95994 0.04006 25 2022 5.42 9.24 3.44 1.57 0.94179 0.05821 26 2023 5.02 10.00 3.55 1.41 0.92073 0.07927 27 2024 4.62 10.78 3.66 1.26 0.8962 0.1038 28 2025 4.21 11.59 3.77 1.12 0.8686 0.1314 29 2026 3.81 12.44 3.88 0.98 0.8365 0.1635

Peluang kegagalan untuk modus/ancaman korosi internal dan eksternal pipa dideskripsikan sebagai berikut :

Tabel IV.3 Kriteria peluang kegagalan menurut DnV RP-F-107 [22]

Category Probability of failure (Pof)

5 (very high)

Event individually may be expected to occur more than once

during lifetime Pof > 10

-2

4 (high)

Event individually may be expected to occur during the

lifetime of the pipeline. (Typically a 100 year storm) 10

-3 < Pof < 10-2

3 (medium)

Event individually not expected to happen, but when summarized over a large number of pipelines have the credibility to happen once a year

10-4 < Pof < 10-3

2

(low) Event rarely expected to occur 10

-5 < Pof < 10-4

1

(very low) So low frequency that event considered negligible Pof < 10

-5

Berdasarkan hasil perhitungan di atas, peluang kegagalan pipa berada pada kondisi relatif relatif ”rendah” adalah hingga tahun 2012, diindikasikan dengan peluang kegagalan, Pof < 10-4. Kriteria ini dapat dipertimbangan sebagai dasar untuk menjadi jadual pemeriksaan berikutnya, bila penentuan secara deterministik berdasarkan kriteria ASME B31G dinilai terlalu konservatif, sehingga biaya inspeksi dapat lebih hemat.

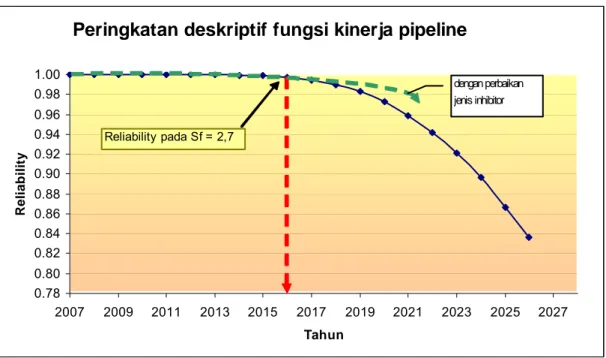

Dibandingkan dengan penentuan umur pipa secara deterministik per ASME B31G (poin b, Lampiran 2), pipa dapat dipakai hingga tahun 2025, sementara dengan setting indeks reliability, β, agar berada pada target reliability 2,78 (berdasarkan tabel diatas), maka usia pakai (lifetime) yang relatif andal adalah hingga tahun 2016 sehingga program perbaikan (untuk mempertahankan faktor keamanan sedemikian) atau program penggantian pipa yang ditinjau ini, disiapkan sebelum tahun 2016. Berdasarkan pendekatan reliability, target reliability untuk pipa penyalur lepas pantai berdasarkan Offshore Reliability Data, OREDA [28] adalah 2,7.

IV.4 Penilaian Criticallity

Penilaian criticallity atau konsekuensi kegagalan umumnya dibagi dalam 3 kelompok, yakni konsekuensi safety, konsekuensi lingkungan dan konsekuensi ekonomi.

a. Konsekuensi safety

Tabel IV.4 Kriteria konsekuensi kegagalan terhadap safety menurut DnV RP-F-107 [22] Category Description

5

(High) Multiple fatalities possible (gas cloud ignition)

4 (not used)

3

(Medium) Serious injury, one fatality (working accident)

2 (not used)

1

(Low) No person(s) are injuried

b. Konsekuensi lingkungan

Tabel IV.5 Kriteria konsekuensi kegagalan terhadap lingkunganmenurut DnV RP-F-107 [22]

Category Description

5

(High)

Large release of high polluting medium which can not be removed and will use long time to decompose or neutralise by air or sea water

4 Large release of polluting medium which can be removed, or will after some time decompose or neutralise by air or sea water

3 (Medium)

Moderate release of polluting medium. The released media will use some time to decompose or neutralise by air or sea water, or can easily be removed

2 Mminor rlease of polluting media. The release media will decompose or be neutralised rapidly by air or sea water

1

(Low)

Non, small or insignificant on the environment. Either due to no release of internal medium or only insignificant release

c. Konsekuensi ekonomi/operability

Tabel IV.6 Kriteria konsekuensi kegagalan terhadap kerugian ekonomimenurut DnV RP-F-107 [22]

Category Description Production

delay/downtime

5

(High)

Total loss of pipeline and possible also loss of other structural parts of the platform. Large cost of repair including long time of shutdown of production

or

Failure resulting in shutdown of the total hydrocarbon production for a longer period

1 – 3 years

4

Failure causes indefinite shutdown and significant facility or system failure costs. Rectification requires unscheduled underwater operation without pre-qualified repair system before further production

or

Failure resulting in shorter periods of shutdown of major parts of (or all of) the hydrocarbon production for the field

3 – 12 months

3 (Medium)

Failure causes extended unscheduled loss of facility or system and significant repair costs. Rectification requires unscheduled underwater operation with pre-qualified repair system before further production

1 – 3 months

2 Repair can be deferred untill scheduled shutdown, some repair

cost will occur

< 1 month

1

(Low)

Insignificant effect on operation; small or insignificant cost of repair

0 days

Karena konsekuensi lingkungan kurang relevan untuk fluida gas [27], begitu juga terhadap konsekuensi safety untuk lokasi lepas pantai dapat diabaikan, sehingga analisa konsekuensi didasarkan pada konsekeunsi kerugian ekonomi. Kegagalan yang terjadi pada pipa gas dengan laju alir 100 MMSCFD ini terkategori harus segera diperbaiki (tidak dapat ditangguhkan hingga shutdown yang dijadualkan), biaya perbaikan yang signifikan dan operasi bawah air yang tidak terjadual, sehingga peringkat konsekuensinya adalah :

Kategori tertinggi : Konsekuensi ekonomi

IV.5 Penilaian Resiko

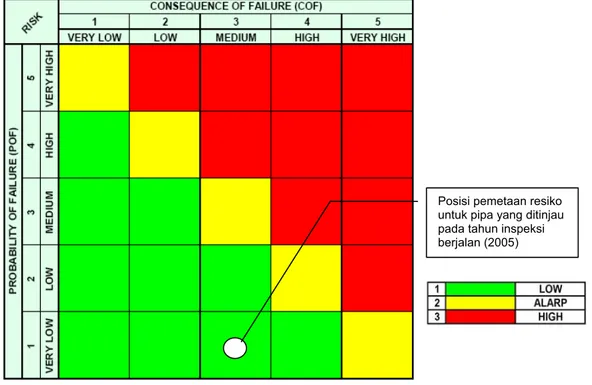

Penilaian resiko merupakan kombinasi peluang kegagalan dan konsekuensi kegagalan. Berdasarkan peringkat konsekuensi 3 dan peluang kegagalan dengan Pof < 10-5, maka pipa masuk dalam kategori beresiko rendah (Gambar IV.5).

Gambar IV.5 Posisi pemetaan resiko untuk pipa penyalur yang ditinjau dalam penelitian ini

Bila Pof diset pada kriteria rendah (kurang dari 10-4) dan konsekuensi kegagalan diasumsi masih dalam kategori menengah, maka jadual inspeksi berikutnya adalah tahun 2012, yang dipilih berdasarkan pendekatan resiko ini.

Posisi pemetaan resiko untuk pipa yang ditinjau pada tahun inspeksi berjalan (2005)

Peringkatan deskriptif fungsi kinerja pipeline GTS-A 0.78 0.80 0.82 0.84 0.86 0.88 0.90 0.92 0.94 0.96 0.98 1.00 2007 2009 2011 2013 2015 2017 2019 2021 2023 2025 2027 Tahun R e li ab ili ty dengan perbaikan jenis inhibitor Reliability pada Sf = 2,7

Gambar IV.6 Peringkatan deskriptif fungsi kinerja pipa

b. Evaluasi kekuatan sisa

Evaluasi kekuatan pipeline berdasarkan data pada laju penipisan tertinggi :

• laju penipisan maks. : 0,61 mm/tahun

• diameter pipa : 20 in (508 mm)

• tebal dinding pipa (t) : 16.57 mm (0,653 inch) (tahun 2002) : 14,86 mm (0,585 inch) (tahun 2005)

• SMYS : 65.000 psi (448,056 Mpa)

• MAOP saat ini : 120 bar

• Tekanan desain : 120 bar

• Folias factor (M) dari persamaan (3.3) : 1,95

∴ Berdasarkan persamaan (3.2), MAOP pada 120 bar dapat dipakai hingga tahun 2016 (lihat Gambar IV.7).

Grafik Tekanan Operasi Maksimum yang Diijinkan untuk pipa GTS-A 0 20 40 60 80 100 120 140 160 180 2005 2007 2009 2011 2013 2015 2017 2019 2021 2023 2025 2027 2029 2031 2033 Tahun Operasi Te k a na n y a ng D iij ink a n ( b a r)

Gambar IV.7 Hubungan tekanan yang diijinkan terhadap tahun operasi mendatang untuk pipa yang ditinjau berdasarkan data inspeksi tahun 2005

![Gambar IV.2 Hasil studi laju kondensasi air untuk beberapa kedalaman pipa [8]](https://thumb-ap.123doks.com/thumbv2/123dok/2435221.2756067/3.918.252.713.573.877/gambar-hasil-studi-laju-kondensasi-untuk-kedalaman-pipa.webp)

![Tabel IV.1 Laju korosi beberapa pipa penyalur lain dalam lapangan gas yang ditinjau [29]](https://thumb-ap.123doks.com/thumbv2/123dok/2435221.2756067/6.918.184.786.561.677/tabel-laju-korosi-beberapa-penyalur-dalam-lapangan-ditinjau.webp)

![Tabel IV.3 Kriteria peluang kegagalan menurut DnV RP-F-107 [22]](https://thumb-ap.123doks.com/thumbv2/123dok/2435221.2756067/8.918.167.799.242.519/tabel-iv-kriteria-peluang-kegagalan-menurut-dnv-rp.webp)

![Tabel IV.4 Kriteria konsekuensi kegagalan terhadap safety menurut DnV RP-F-107 [22]](https://thumb-ap.123doks.com/thumbv2/123dok/2435221.2756067/9.918.271.698.361.573/tabel-iv-kriteria-konsekuensi-kegagalan-safety-menurut-dnv.webp)

![Tabel IV.6 Kriteria konsekuensi kegagalan terhadap kerugian ekonomi menurut DnV RP-F-107 [22]](https://thumb-ap.123doks.com/thumbv2/123dok/2435221.2756067/10.918.175.790.222.676/tabel-kriteria-konsekuensi-kegagalan-terhadap-kerugian-ekonomi-menurut.webp)