LAPORAN KERJA PRAKTIK

PT. PERTAMINA (PERSERO)

REFINERY UNIT IV – CILACAP

Periode Juli – Agustus 2016

Disusun oleh :

1. Anovia Dyah Riswardani

(2313100037)

2. Intan Suci Wulandari

(2313100084)

Dosen Pembimbing

Hakun Wirawasista Aparamarta,ST.,M.MT.

NIP. 1978 09 22 2008 12 1001

Jurusan Teknik Kimia

Fakultas Teknologi Industri

Institut Teknologi Sepuluh Nopember

Surabaya

2016

Evaluasi Peforma Katalis Isomar UOP I400 Periode

Juni-Juli 2016 di Kilang Paraxylene Cilacap

i

KATA PENGANTAR

Assalamualaikum Wr. Wb.

Puji syukur kehadirat Allah SWT, yang telah memberikan rahmatNya sehingga laporan Kerja Praktik di PT. Pertamina (Persero) Refinery Unit IV, Cilacap ini dapat kami selesaikan dengan baik, sesuai dengan waktu yang ditentukan.

Kerja Praktik merupakan mata kuliah wajib bagi mahasiswa Teknik Kimia, Fakultas Teknologi Industri, Institut Teknologi Sepuluh Nopember Surabaya yang bertujuan agar mahasiswa dapat memahami dan melihat secara langsung aplikasi di lapangan khususnya di dunia industri saat ini dan pengaplikasian teori-teori yang telah diperoleh selama di bangku kuliah. Di samping itu diharapkan dapat terjalin hubungan yang erat antara instansi pendidikan dengan dunia industri. Laporan ini berisi tinjauan umum mengenai PT. Pertamina (Persero) Refinery Unit IV Cilacap khususnya di Kilang Paraxylene Cilacap (KPC).

Dalam kesempatan ini, penulis mengucapkan terima kasih yang sebesar-besarnya atas segala bimbingan dan bantuan yang diberikan selama menjalankan Kerja Praktik ini kepada :

1. Allah SWT atas kesempatan dan kemudahan yang telah diberikan.

2. Keluarga penulis yang selalu memberikan semangat dan doa dalam menjalankan Kerja Praktik di PT. PERTAMINA RU-IV Cilacap.

3. Bapak Dr. Juwari, S.T., M.Eng, Ph.D selaku Ketua Jurusan Teknik Kimia FTI-ITS. 4. Bapak Setiyo Gunawan S.T., Ph.D selaku Sekretaris Jurusan Teknik Kimia FTI-ITS. 5. Bapak Dr.Fadlilatul Taufany, S.T., Ph.D selaku Sekretaris Prodi Sarjana Jurusan Teknik

Kimia FTI-ITS.

6. Bapak Hakun Wirawasista Aparamarta, S.T., M.Mt selaku dosen pembimbing Kerja Praktik

7. Bapak Herdyan Aswien selaku pembimbing Kerja Praktik dari Kilang Paraxylene Cilacap (KPC) yang sudah memberikan bimbingan, ilmu dan wawasan.

8. Bapak Wahyu Sulistyo Wibowo, S.T. selaku Section Head of Process Engineering yang sudah memberikan fasilitas dalam melaksanakan Kerja Praktik.

9. Staff dan karyawan PT. PERTAMINA RU-IV Cilacap yang sudah membantu dalam melaksanakan Kerja Praktik.

10.Bapak H. Toif selaku pemilik rumah kost yang sudah menyediakan tempat tinggal dan membantu kami selama di Cilacap.

11.Teman-teman Kerja Praktik khususnya teman-teman Process Engineer yang sudah bekerja sama dalam suka dan duka kurang lebih 2 bulan ini.

i

Dengan menyadari atas segala keterbatasan ilmu yang kami miliki, laporan ini tentu masih sangat jauh dari sempurna. Untuk itu kami mengharapkan saran dan kritik yang bersifat membangun. Semoga laporan kerja praktik ini dapat bermanfaat bagi kita semua.

Wassalamualaikum Wr.Wb

Cilacap, 11 Agustus 2016

DAFTAR ISI ii

DAFTAR ISI

Kata Pengantar ... i

Daftar Isi ... ii

Daftar Gambar ... iii

Daftar Tabel ... iv

BAB I PENDAHULUAN

I.1 Latar Belakang ... I-1 I.2 Tujuan Kerja Praktik ... I-2 I.3 Manfaat Kerja Praktik ... I-3 I.4 Ruang Lingkup Kerja Praktik ... I-3 I.5 Waktu Pelaksanaan Kerja Praktik ... I-4

BAB II TINJAUAN PUSTAKA

II.1 Sejarah PT. Pertamina (Persero) ... II-1 II.1.1 Visi dan Misi Pertamina (Persero)………..II-6 II.1.2 Tata Nilai Pertamina (Persero)………II-6 II.1.3 Logo Pertamina (Persero)………II-7 II.2 Pengertian Produk Perusahaan………..II-8

BAB III TINJAUAN UMUM PERUSAHAAN

III.1 Sejarah Berdirinya PT Pertamina (Persero) RU IV Cilacap ... III-1 III.1.1 Kilang Minyak I ... III-3 III.1.2 Kilang Minyak II ... III-4 III.1.3 Kilang Paraxylane ... III-5 III.1.4 Debottlenecking Project ... III-6 III.1.5 Kilang LPG dan Sulphur Recovery Unit (SRU)... III-10 III.1.6 Resudual Fludizied Catalytic Cracking (RFCC) ... III-11 III.2 Produksi Kilang PT Pertamina (Persero) RU IVCilacap ... III-12 III.3 Struktur Organisasi ... III-14 III.3.1 Struktur Organisasi PT. Pertamina (Persero) ... III-14 III.3.2 Struktur Organisasi dan Kepegawaian PT. Pertamina RU IV CilacapIII-15 III.4 Lokasi dan Tata Letak PT Pertamina (Persero) RU IV Cilacap ... III-17

DAFTAR ISI ii III.4.1 Lokasi Pabrik ... III-17 III.4.2 Tata Letak Kilang ... III-18 III.5 Kesejahteraan dan Fasilitas PT Pertamina (Persero) RU IV Cilacap…… III-23 III.6 Program Pengembangan Engineering ………...III-24

BAB IV URAIAN PROSES

IV.1 Kilang Paraxylene ... IV-1 IV.1.1 Naphtha Hydrotreater Unit (Unit 82) ... 1V-1 IV.1.2 Continuous Catalyst Regeneration (CCR) Unit (Unit 84) ... IV-4 IV.1.3 Platforming Unit (Unit 84) ... IV-5 IV.1.4 Sulfolane Unit (Unit 85) ... IV-7 IV.1.5 Tatoray Proces Unit (Unit 86) ... IV-7 IV.1.6 Xylene Fractionation Unit (Unit 87) ... IV-8 IV.1.7 Paraxylene Extraction (Parex) Process Unit (Unit 88) ... IV-9 IV.1.8 Isomer Process Unit (Unit 89) ... IV-10

BAB V UTILITAS DAN PENGOLAHAN LIMBAH

V.1 Utilitas ... V-1 V.1.1 Unit 51/ 051/ 510 (Unit Pembangkit Tenaga Listrik) ... V-1 V.1.2 Unit 52/ 052/ 520 (Unit Pembangkit Tenaga Uap) ... V-2 V.1.3 Unit 53/ 053/ 530 (Unit Distribusi Air Pendingin) ... V-3 V.1.4 Unit 54/ 054 (Unit Pengadaan Air Bersih) ... V-3 V.1.5 Unit 55/055/550 (Unit Pengadaan Air Pemadam Kebakaran) ... V-4 V.1.6 Unit 56/056/560 (Unit Pembangkit Udara Bertekanan) ... V-4 V.1.7 Unit 57/057 (Unit Distribusi Bahan Bakar Cair dan Gas) ... V-4 V.1.8 Unit 63/063 (Unit Pengadaan Air Baku) ... V-5 V.2 Pengolahan Limbah ... V-6 V.2.1 Pengolahan Limbah Buangan Cair ... V-6 V.2.2 Pengolahan Buangan Gas ... V-10 V.2.3 Pengolahan Buangan Sludge ... V-10

BAB VI ANALISA LABORATORIUM

VI.1 Program Kerja Laboratorium ... VI-1 VI.1.1 Laboratorium Pengamatan ... VI-1

DAFTAR ISI ii VI.1.2 Laboratorium Analitik dan Gas ... VI-1 VI.1.3 Laboratorium Penelitian dan Pengembangan ... VI-2 VI.1.4 Ren. ADM / Gudang / Statistik ... VI-2 VI.1.5 Laboratorium Paraxylene ... VI-2 VI.2 Peralatan Utama ... VI-2 VI.2.1 Laboratorium Pengamatan ... VI-2 VI.2.2 Laboratorium Analitik dan Gas ... VI-3 VI.2.3 Laboratorium Penelitian, Pengembangan dan Lindungan LingkunganVI-4 VI.2.4 Laboratorium Administrasi, Material, Gudang dan Statistik ... VI-4 VI.2.5 Laboratorium Paraxylene ... VI-4 VI.3 Prosedur Analisa ... VI-5 VI.4 Analisa Laboratorium di CCR Platforming Unit ... VI-5

BAB VII KESELAMATAN DAN KESEHATAN KERJA

VII.1 Health Safety Environtment (HSE) ... VII-1 VII.2 Fire and Insurance ... VII-1 VII.3 Environmental ... VII-1 VII.4 Safety ... VII-2 VII.5 Occupational Health ... VII-2

BAB VIII PENUTUP

VIII.1 Kesimpulan ... VIII-1 VIII.2 Saran ... VIII-2

DAFTAR GAMBAR iii

DAFTAR GAMBAR

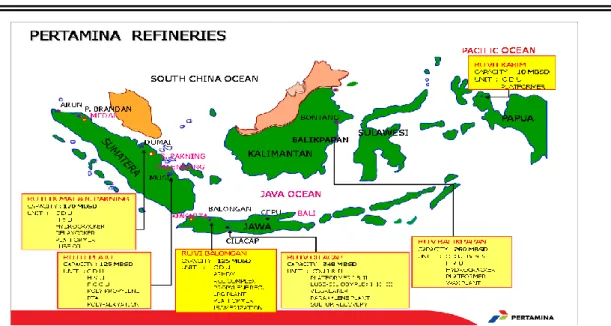

Gambar II.1 Lokasi Refinery Unit PT. Pertamina (Persero) di Indonesia ... II-6 Gambar II.2 Logo Lama PT. Pertamina (Persero) ... II-7 Gambar II.3 Logo Baru PT. Pertamina (Persero) ... II-8 Gambar III.1 Blok Diagram Proses PT. Pertamina RU IV Cilacap ... III-2 Gambar III.2 Diagram Blok Proses Kilang I ... III-4 Gambar III.3 Diagram Blok Proses Kilang II ... III-5 Gambar III.4 Blok Diagram RFCC ... III-12 Gambar III.5 Diagram Struktur Organisasi PT Pertamina (Persero) ... III-15 Gambar III.6 Diagram Struktur Organisasi PT Pertamina RU IV Cilacap ... III-16

DAFTAR TABEL iv

DAFTAR TABEL

Tabel II.1 Sejarah Perkembangan PT. Pertamina (Persero) ... II-4 Tabel III.1 Sejarah Kilang Pertamina Refinery Unit IV Cilacap ... III-1 Tabel III.2 Jenis Pekerjaan dalam Debottlenecking Project Cilacap ... III-8 Tabel III.3 Perbandingan Kapasitas Produksi Sebelum dan Sesudah Debottlenecking

Project pada FOC I ... III-9 Tabel III.4 Perbandingan Kapasitas Produksi Sebelum dan Sesudah Debottlenecking

Project pada FOC II ... III-9 Tabel III.5 Perbandingan Kapasitas Produksi Sebelum dan Sesudah Debottlenecking

Project pada LOC I/II/III ... III-9 Tabel III.6 Kapasitas Desain Baru FOC I dan II Pertamina RU IV Cilacap ... III-9 Tabel III.7 Kapasitas Desain Baru LOCI, II, III Pertamina RU IV Cilacap... III-10 Tabel III.8 Produksi FOC I Pertamina RU IV Cilacap ... III-13 Tabel III.9 Produksi FOC II Pertamina RU IV Cilacap ... III-13 Tabel III.10 Produksi LOC I/II/III Pertamina RU IV Cilacap... III-13 Tabel III.11 Produksi Kilang Paraxylene Pertamina RU IV Cilacap ... III-13 Tabel IV.1 Kapasitas Produksi Kilang Paraxylene Cilacap ... IV-1 Tabel V.1 Spesifikasi Inlet dan Outlet IPAL ... V-8

INTISARI

PT Pertamina (Persero) merupakan satu-satunya perusahaan minyak nasional yang berwenang mengelola semua bentuk kegiatan industri perminyakan di Indonesia. Sampai saat ini, PT Pertamina (Persero) memiliki enam buah kilang yang masih aktif beroperasi di seluruh Indonesia, salah satunya adalah kilang RU IV yang berada di daerah Cilacap, Jawa Tengah. PT Pertamina (Persero) RU IV Cilacap merupakan unit pengolahan terbesar yang dikelola Pertamina dengan kapasitas 348.000 BPSD dan menjadi penyuplai kebutuhan bahan bakar minyak terbesar di Jawa. Kilang Pertamina RU-IV berlokasi di desa Lomanis, Cilacap, Jawa Tengah.

Pertamina RU-IV Cilacap didesain untuk mengolah minyak mentah dari timur tengah dengan maksud selain mendapatkan produk BBM, juga untuk mendapatkan bahan dasar minyak pelumas dan aspal. Kilang Paraxylene Cilacap (KPC) merupakan kilang Petrokimia yang bertujuan untuk mengolah heavy naphta menjadi Paraxylene yang berguna sebagai bahan baku Purified Teraptalic Acid (PTA). Feed yang masuk berupa sour naphta, merupakan bottom produk CDU II FOC II, sedangkan produk yang dihasilakan adalah paraxylene, LPG, benzene, raffinate, heavy aromate. Kapasitas produksi paraxylene mencapai 310.250 ton/tahun. Terdapat beberapa unit proses di Kilang Paraxylene Cilacap (KPC) yaitu unti platforming sebagai penghasil senyawa aromat, unit Tatoray dan Isomar sebagai unit konversi serta unit Parex sebagai unit purifikasi.

Selain itu, terdapat sistem utilitas yang ada di kilang RU IV Cilacap berfungsi untuk menunjang operasi kilang dalam memasok kebutuhan-kebutuhan seperti listrik, steam, cooling water, fuel gas system, unit pembangkit uap, unit distribusi air pendingin, unit pengadaan air bersih, unit pembangkit udara bertekanan, unit distribusi bahan bakar cair dan gas, unit pengadaan air baku dan unit pengendali, unit pengolahan buang cair, unit pengolahan buang gas dan unit pengolahan buangan sludge.

Ada juga laboratorium sebagai penyedia data-data tentang raw material dan produk untuk evaluasi unit-unit yang ada, menentukan tingkat efisiensi dan pengendalian mutu. Pengendalian mutu atau pengawasan muttu yang dilakukan dengan tujuan mengendalikan mutu produk yang dihasilkan agar sesuai dengan standar yang ditentukan.

BAB I PENDAHULUAN I-1 BAB I

PENDAHULUAN

1.1 Latar Belakang

Keberadaan teknologi saat ini menjadi salah satu akar perkembangan bidang industri setiap bangsa di dunia. Profesionalitas para insinyur dituntut dari bermunculannya inovasi-inovasi baru di bidang teknologi. Profesionalitas yang dituntut dalam dunia kerja ini harus dibina semenjak duduk di perguruan tinggi. Profesionalitas tersebut tidak hanya ahli di bidang industri yang dijalankan, melainkan juga yang berkaitan dengan softskill. Seorang insinyur yang baik mampu menggunakan waktu secara efektif, memiliki komunikasi yang baik dengan orang lain dan bisa beradaptasi dengan lingkungan kerja. Lingkungan kerja menjadi penting untuk dipelajari dikarenakan terkadang ilmu teoritis yang didapatkan saat kuliah berbeda dengan fakta di lapangan.

Salah satu cara yang dapat digunakan untuk memperkenalkan kepada mahasiswa mengenai dunia kerja adalah dengan mengikuti kerja praktik. Kerja Praktik yang merupakan syarat mata kuliah di program Strata Satu di Jurusan Teknik Kimia Institut Teknologi Sepuluh Nopember Surabaya yang bertujuan untuk membekali mahasiswa dengan ilmu pengetahuan dan pengalaman pada keadaan nyata di dunia Industri yang dapat dibandingkan dengan teori yang telah diperoleh di bangku perkuliahan. Sementara itu untuk sebuah perusahaan, kerja praktik bisa digunakan untuk mencari sumber daya manusia yang baru dan sarana untuk mengevaluasi kualitas mahasiswa sarjana.

PT. Pertamina (Persero) Refinery Unit IV Cilacap merupakan perusahaan yang menerapkan ilmu dan disiplin Teknik Kimia pada skala Industri besar yang bergerak dalam bidang industri oil and gas . Sebagai perusahaan yang bergerak di dalam bidang industri oil and gas, PT. Pertamina (Persero) Refinery Unit IV memiliki berbagai jenis proses yang erat kaitannya dengan materi-materi yang diberikan di bangku perkuliahan. Dengan demikian diharapkan dari Kerja Praktik di PT. Pertamina (Persero) Refinery Unit IV akan menunjang perluasan wawasan dan pengaplikasian ilmu Teknik Kimia di dunia industri secara nyata.

BAB I PENDAHULUAN I-2 I.2 Tujuan Kerja Praktik

Tujuan dari pelaksanaan kerja praktik di PT Pertamina (Persero) Refinery Unit IV Cilacap ini adalah sebagai berikut :

I.2.1 Bersifat Umum

1. Terciptanya suatu hubungan yang sinergis, jelas, dan terarah antara dunia perguruan tinggi dan dunia kerja sebagai pengguna output-nya.

2. Memperoleh gambaran secara nyata tentang penerapan/implementasi dari ilmu atau teori yang diperoleh mahasiswa dari materi perkuliahan dan membandingkannya dengan kondisi praktik yang ada di lapangan.

3. Meningkatkan kepedulian dan partisipasi dunia usaha dalam memberikan kontribusinya pada sistem pendidikan nasional.

4. Membuka wawasan mahasiswa agar dapat mengetahui dan memahami aplikasi ilmunya di dunia industri pada umumnya serta mampu menyerap dan berasosiasi dengan dunia kerja secara utuh.

5. Menumbuhkan dan menciptakan pola berpikir konstruktif yang lebih berwawasan dan sistematis dalam menghadapi suatu persoalan dalam bidang kerja yang sebenarnya bagi mahasiswa.

I.2.2 Bersifat Khusus

1. Mendapatkan pengalaman dalam suatu lingkungan kerja dan mendapat peluang untuk berlatih menangani permasalahan khusunya di PT Pertamina (Persero) Refinery Unit IV Cilacap .

2. Mengetahui perkembangan teknologi dalam lingkup keteknikan yang modern.

3. Melaksanakan studi perbandingan antara teori yang didapat di kuliah dengan penerapannya di pabrik.

4. Menambah wawasan aplikasi keteknik-kimiaan dalam bidang industri.

5. Memperoleh pemahaman yang komprehensif akan dunia kerja melalui learning by doing.

6. Mengembangkan hubungan baik antara pihak perguruan tinggi yakni Institut Teknologi Sepuluh Nopember dengan PT Pertamina (Persero) Refinery Unit IV Cilacap.

7. Untuk memenuhi beban satuan kredit semester (SKS) yang harus ditempuh sebagai persyaratan akademis kelulusan mahasiswa tahap sarjana di Program Studi Teknik Kimia, Fakultas Teknologi Industri, Institut Teknologi Sepuluh Nopember Surabaya.

BAB I PENDAHULUAN I-3 I.3 Manfaat Kerja Praktik

Manfaat dari pelaksanaan kerja praktik di PT Pertamina (Persero) Refinery Unit IV Cilacap ini adalah sebagai berikut :

1. Bagi Perguruan Tinggi

Sebagai tambahan referensi khususnya mengenai perkembangan industri di Indonesia maupun proses dan teknologi yang mutakhir, dan dapat digunakan oleh pihak-pihak yang memerlukan.

2. Bagi Perusahaan

Hasil analisa dan penelitian yang dilakukan selama Kerja Praktik dapat menjadi bahan masukan bagi perusahaan untuk menentukan kebijaksanaan perusahaan di masa yang akan datang.

3. Bagi Mahasiswa

a. Mendapatkan gambaran tentang kondisi real dunia industri dan memiliki pengalaman terlibat langsung dalam aktivitas industri, serta mendapatkan kesempatan untuk mengaplikasikan ilmu-ilmu yang diperoleh di bangku perkuliahan untuk mendapatkan pemahaman yang lebih baik mengenai dunia industri,

b. Kegiatan kerja praktek ini juga dapat mengembangkan wawasan berpikir, bernalar, menganalisa dan mengantisipasi suatu problema, dengan mengacu pada materi teoritis dari disiplin ilmu yang ditempuh dan mengaitkannya dengan kondisi sesungguhnya, sehingga mahasiswa dapat lebih sigap dan siap menghadapi berbagai problema di lapangan, serta mempunyai kemampuan untuk mengembangkan ide-ide kreatif dan inovatif.

I.4 Ruang Lingkup Kerja Praktik

Ruang Lingkup Kerja Praktik di PT. Pertamina (Persero) Refinery Unit IV Cilacap, Indonesia, meliputi kegiatan :

1. Orientasi umum dan studi literatur mengenai PT. PERTAMINA Refinery Unit IV Cilacap. 2. Orientasi Lapangan proses pengolahan Kilang Paraxylene Cilacap (KPC).

3. Pelaksanaan tugas khusus dengan judul “Evaluasi Performa Katalis Isomar UOP I400 Periode Juni-Juli 2016 di Kilang Paraxylene Cilacap”

BAB I PENDAHULUAN I-4

I.5 Waktu Pelaksanaan Kerja Praktik

Waktu pelaksanaan Kerja Praktik di PT. Pertamina (Persero) Refinery Unit IV Cilacap, Indonesia ini adalah 2 bulan, terhitung mulai dari tanggal 1 Juli 2016 sampai 31 Agustus 2016.

BAB II TINJAUAN PUSTAKA II-1 BAB II

TINJAUAN PUSTAKA

II.1 Sejarah PT Pertamina (Persero)

Minyak dan gas bumi merupakan salah satu komoditas utama di Indonesia, baik sebagai sumber energi maupun sebagai bahan baku produk turunan untuk pemenuhan kebutuhan masyarakat. Oleh karena itu perlu dibangun unit pengolahan minyak bumi guna memenuhi kebutuhan yang semakin meningkat dan juga mengurangi ketergantungan terhadap suplai BBM dari luar negeri. Proses pengolahan minyak bumi menjadi produk dengan nilai ekonomi tinggi merupakan tujuan utama dari perusahaan-perusahaan yang bergerak di bidang eksplorasi sampai denga industri petrokimia hilir. Pengolahan sumber daya ini diatur oleh negara untuk kemakmuran rakyat dalam UUD 1945 pasal 33 ayat 3. Hal ini bertujuan untuk menghindari praktek monopoli dan eksploitasi kekayaan alam yang berujung pada kesengsaraan rakyat.

Pada zaman penjajahan Belanda, sejak tahun 1871, orang-orang Belanda telah mulai berusaha mendapatkan minyak bumi di Indonesia dengan jalan melakukan pengeboran di daerah-daerah sumber minyak. Usaha pengeboran minyak di Indonesia pertama kali dilakukan oleh Jan Raerink pada tahun 1871 di Cibodas, Majalengka (Jawa Barat), namun usaha trsebut mengalami kegagalan. Pada tanggal 15 Juni 1885, seorang pemimpin perkebunan Belanda bernama Aeilco Janszoon Zylker berhasil melakukan pengboran yang di Telaga Tunggal dekat Pangkalan Berandan di Sumatera Utara pada kedalaman kira-kira 400 kaki. Sejak penemuan ini, pencarian minyak bumi terus berlanjut, dimana pada saat yang hampir bersamaan telah ditemukan pula sumber minyak bumi di Indonesia, seperti di desa Ledok, Cepu, Jawa Tengah (1901), di desa Minyak Hitam di daerah Muara Enim Palembang dan Riam Kiwa dekat Sangasanga di Kalimantan Timur. Penemuan-penemuan tersebut mendorong keinginan maskapai perusahaan asing seperti Royal Deutsche Company, Shell, Stanvac, Caltex dan maskapai-maskapai lainnya untuk turut serta dalam usaha pengeboran minyak di Indonesia.

Pada akhir abad XIX tidak kurang dari 18 buah perusahaan asing secara aktif mengusahakan sumber-sumber minyak di Indonesia. Karena usaha eksplorasi dan kekuatan finansialnya, maka pada tahun 1902 Royal Dutch Company, yaitu perusahaan yang mengambil ahli konsesi Zylker, dapat menyisihkan perusahaan-perusahaan yang ada pada waktu itu. Pada tahun 1907, Royal Dutch Company bergabung dengan Shell Transport and Trading Company, dimana perusahaan yang beroperasi dari kelompok Royal Dutch dan Shell

BAB II TINJAUAN PUSTAKA II-2 di Indonesia adalah Bataafshe Petroleum Maatschappij (B.P.M.), dan ini merupakan satu-satunya perusahaan yang beroperasi di Indonesia sampai tahun 1911. Pada tahun 1912 Standard Vacum Oil Company (STANVAC), suatu anak perusahaan Standard Oil (New Jersey) dan Vacum Oil Company mulai beroperasi di Indonesia. Perusahaan tersebut mengerjakan lapangan-lapangan minyak di Talang Akar dan Pendopo Sumatera Selatan.

Menghadapi saingan dari Standard Oil pada tahun 1930 pemerintah kolonial Belanda dan B.P.M, dibentuklah suatu campuran yaitu N.V. Nederlandsche Indische Aardolie Maatschappij (N.I.A.M.) pada tahun 1935, CALTEX yaitu sebuah anak perusahaan Standard Oil of California and Texas Company mulai beroperasi di Indonesia, dimana lapangan produksinya terletak di Minas dan Duri di daerah Daratan Riau. Pada tahun 1935, dibentuk perusahaan minyak bernama Nederlandsche Nieuw Guinea Petroleum Maatschappij (N.N.G.P.M) untuk mengeksploitasi Irian Jaya (sekarang disebut Papua) bagian barat, dengan sahamnya dari Royal Dutch-Shell, STANVAC, dan CALTEX. Kilang minyak yang ada sebelum perang dunia II ada 6 buah yaitu di Plaju (B.P.M), Sungai Gerong (STANVAC), Balikpapan (B.P.M), Cepu (B.P.M), Wonokromo (B.P.M.) dan Pangkalan Brandan (B.P.M.).

Dengan berakhirnya Perang Dunia II, karena serangan bala tentara Jepang ke Indonesia dan politik bumi hangus pemerintah Hindia Belanda, sebagian besar instalasi-instalasi kilang minyak hancur, terutama kilang minyak Pangkalan Brandan.

Pada saat 17 Agustus 1945, satu-satunya lapangan minyak yang dapat dikuasai oleh pejuang-pejuang kemerdekaan Indonesia adalah lapangan minyak sekitar Pangkalan Brandan dan daerah Aceh, bekas milik Shell-B.P.M, yang selanjutnya merupakan perusahaan minyak Indonesia yang pertama dan diberi nama Perusahaan Tambang Minyak Negara Republik Indonesia (P.T.M.N.R.I). Pada tahun 1945 B.P.M. berhasil meneruskan produksi minyak mentahnya di Tarakan, dan pada tahun 1946 Kilang Plaju dan Sungai Gerong dikembalikan kepada B.P.M. dan STANVAC untuk rekonstruksi. Di Jawa Tengah B.P.M. tidak berhasil memperoleh kembali lapangan minyak Kawengan, Ledok, dan kilang minyak Cepu karena telah dikuasai oleh koperasi buruh minyak yang kemudian menjadi perusahaan negara PERMIGAN.

Tahun 1950 P.T.M.N.R.I. juga belum menunjukkan usaha-usaha pembangunannya, maka bulan April 1945 P.T.M.N.R.I diubah menjadi Tambang Minyak Sumatera Utara (T.M.S.U). Tindakan ini ternyata juga belum ada manfaatnya, sehingga pada tangggal 10 Desember 1957 T.M.S.U diubah menjadi PT. Perusahaan Pertambangan Minyak Nasional (PT. PERMINA). Tanggal 1 Juli 1961 statusnya dirubah menjadi Perusahaan Negara Pertambangan Minyak Nasional (PN. PERMINA) yang diatur dalam PP No.198/1961.

BAB II TINJAUAN PUSTAKA II-3 Penyerahan kedaulatan oleh pemerintah kolonial Belanda kepada Republik Indonesia, maka pada tanggal 1 Januari 1959 status N.V. N.I.A.M. dirubah menjadi PT. Pertambangan Minyak Indonesia (PT. PERMINDO). Untuk itu, Pemerintah Indonesia mengeluarkan UU No. 19 Tahun 1960 tentang Perusahaan Negara. Berdasarkan UU No. 44 Tahun 1961 tentang Pertambangan Minyak dan Gas Bumi. dibentuk tiga perusahaan negara sektor Minyak dan Gas Bumi, yaitu :

1. PN PERTAMIN (Perusahaan Negara Pertambangan Minyak Indonesia) berdasarkan PP No.3/1961

2. PN PERMINA (Perusahaan Negara Pertambangan Minyak Nasional) berdasarkan PP No.198/1961

3. PN PERMIGAN (Perusahaan Negara Pertambangan Minyak dan Gas Nasional) berdasarkan PP No.199/1961

Pada tahun 1961 PN PERMIGAN dibubarkan, semua proses produksi diserahkan kepada PN PERMINA dan fasilitas pemasarannya diserahkan kepada PN PERTAMIN. PN PERTAMIN dan PN PERMINA bertindak selaku kuasa pertambangan yang usahanya meliputi bidang minyak dan gas bumi dengan kegiatan eksplorasi, eksploitasi, pemurnian, pengolahan dan pengakutan. kedua perusahaan tersebut digabung menjadi PN. PERTAMINA pada tahun 1968. Demi kelanjutan dan perkembangannya, pada tanggal 15 September 1971 pemerintah mengeluarkan UU No.8/1971 tentang PERTAMINA sebagai Pengelolaan Tunggal di Bidang Minyak Dan Gas Bumi di Indonesia, sehingga pada tanggal 1 Januari 1972 PN. PERTAMINA diubah namanya menjadi PERTAMINA.

PERTAMINA terus tumbuh dan berkembang menjadi salah satu BUMN yang handal. Tetapi berdasarkan Undang-Undang MIGAS baru UU No.22 Tahun 2001 dan No.31 Tahun 2003, status PERTAMINA mengalami perubahan dari Lembaga Pemerintahan Non-Departemen (LPND) menjadi Persero. Dengan adanya perubahan status ini, PT PERTAMINA (Persero) berada di bawah stakeholder-nya, dalam hal ini adalah pemerintah yang berperan sebagai profit oriented. Sesuai dengan ketentuan dalam Undang-Undang MIGAS baru, PERTAMINA tidak lagi menjadi satu-satunya perusahaan yang memonopoli industri MIGAS dimana kegiatan usaha minyak dan gas bumi diserahkan kepada mekanisme pasar.

Pendirian PT Pertamina (Persero) dilakukan menurut ketentuan-ketentuan yang tercantum dalam Undang-Undang No. 1 tahun 1995 tentang Perseroan terbatas, Peraturan Pemerintah No. 12 tahun 1998 tentang Perusahaan Perseroan (Persero), dan Peraturan Pemerintah No. 45 tahun 2001 tentang Perubahan atas Peraturan No. 12 tahun 1998 dan

BAB II TINJAUAN PUSTAKA II-4 peralihanya berdasarkan PP No.31 Tahun 2003 “Tentang Pengalihan Bentuk Perusahaan Pertambangan Minyak dan Gas Bumi Negara (PERTAMINA) menjadi Perusahaan Perseroan (PERSERO)”.

Berikut ini adalah kronologis sejarah berdirinya PT Pertamina : Tabel II.1 Sejarah Perkembangan PT Pertamina (Persero)

Waktu Peristiwa

1945

Berdirinya Perusahaan Tambang Minyak Negara Republik Indonesia (PTMNRI) di Tarakan, yang merupakan

perusahaan minyak nasional pertama di Indonesia.

April 1954 PT PTMNRI berubah menjadiTambang Minyak Sumatera Utara (TMSU)

10 Desember 1957 TMSU berubah menjadi PT Perusahaan Minyak Nasional (PT PERMINA)

1 Januari 1959 NVNIAM berubah menjadi PT Pertambangan Minyak Indonesia (PT PERMINDO)

Februari 1961

PT PERMINDO berubah menjadi Perusahaan Negara Pertambangan Minyak (PN PERTAMIN) yang berfungsi sebagai satu-satunya distributor minyak di Indonesia. 1 Juli 1961 PT PERMINA dijadikan PN PERMINA

20 Agustus 1968

Peleburan PN PERMINA dan PN PERTAMIN menjadi Perusahaan Pertambangan Minyak dan Gas Bumi Nasional (PN PERTAMINA)

15 September 1971 PN PERTAMINA berubah menjadi PT PERTAMINA 17 September 2003 PT PERTAMINA menjadi PT PERTAMINA (Persero)

Berdasarkan UU No.8 tahun 1971, PT. PERTAMINA memiliki tugas umum sebagai berikut:

1. Melaksanakan pengusahaan Migas dalam arti seluas-;uasnya, guna memperoleh hasil sebesar-besarnya untuk kemakmuran rakyat dan negara.

2. Menyediakan dan melayani kebutuhan bahan-bahan minyak dan gas bumi dalam negeri yang pelaksanaannya diatur dengan aturan pemerintah (KEPPRES No. 11 tahun 1990). Dalam melaksanakan tugas tersebut PT. PERTAMINA memiliki empat kegiatan utama, yaitu :

a. Eksplorasi dan Produksi

Kegiatan ini meliputi pencairan lokasi yang memiliki potensi ketersediaan minyak dan gas bumi, kemungkinan penambangannya, serta proses produksi menjadi bahan baku unit pengolahan.

BAB II TINJAUAN PUSTAKA II-5 b. Pengolahan

Kegiatan ini meliputi proses distilasi, pemurnian dan reaksi kimia tertentu untuk mengolah crude menjadi produk yang diinginkan seperti premium, solar, kerosin, avtur, dll.

c. Pembekalan dan Pendistribusian

Kegiatan pembekalan meliputi impor crude sebagai bahan baku unit pengolahan melalui system perpipaan sedangkan kegiatan pendistribusian melalui perkapalan. d. Penunjang

Menyediakan fasilitas penunjang, contohnya adalah rumah sakit dan perumahana. PT. PERTAMINA (Persero) memiliki unit-unit operasi yang tersebar diseluruh Indonesia yang meliputi beberapa operasi dan produksi, 7 unit pengolahan, 8 unit Pemasaran, dan unit yang lain. PT. PERTAMINA (Persero) Refinery Unit (RU) adalah salah satu unit usaha yang berada di bawah Direktorat Pengolahan Pertamina.

Dalam pembangunan nasional, PT. Pertamina (Persero) memiliki tiga peranan penting, yaitu:

1. Menyediakan dan menjamin pemenuhan kebutuhan BBM. 2. Sebagai sumber devisa negara.

3. Menyediakan kesempatan kerja sekaligus pelaksana alih teknologi dan pengetahuan. Untuk memenuhi dan menjamin pemenuhan kebutuhan BBM, PT Pertamina (Persero) membangun tujuh buah kilang di berbagai wilayah Indonesia namun hanya mengoperasikan enam buah unit kilang dengan kapasitas total mencapai 1.046,70 barrel. Adapun kapasitas produksi untuk masing-masing unit pengolahan PT Pertamina (Persero), sebagai berikut:

1. RU I Pangkalan Brandan (Sumatra Utara), kapasitas 5000 barrel/hari.* 2. RU II Dumai dan Sungai Pakning (Riau), kapasitas 170.000 barrel/hari

3. RU III Plaju dan Sungai Gerong (Sumatra Selatan), kapasitas 135.000 barrel/hari. 4. RU IV Cilacap (Jawa Tengah), kapasitas 348.000 barrel/hari.

5. RU V Balikpapan (Kalimantan Timur), kapasitas 270.000 barrel/hari. 6. RU VI Balongan (Jawa Barat), kapasitas 125.000 barrel/hari.

7. RU VII Kasim (Papua Barat), kapasitas 10.000 barrel/hari

*

) sejak tahun 2007 PT Pertamina (Persero) RU I Pangkalan Brandan, Sumatera Utara yang tadinya memiliki kapasitas pengolahan sebesar 5.000 BPSD sudah tidak beroperasi lagi dikarenakan beberapa sumur yang menjadi sumber feedsudah tidak berproduksi.

BAB II TINJAUAN PUSTAKA II-6

Gambar II.1 Lokasi Refinery Unit PT. Pertamina (Persero) di Indonesia

II.1.1 Visi dan Misi Pertamina (Persero) 1. Visi Pertamina (Persero)

“Menjadi Perusahaan Energi Nasional Kelas Dunia ”. 2. Misi Pertamina (Persero)

“Menjalankan usaha minyak, gas, serta energi baru dan terbarukan secara terintegrasi, berdasarkan prinsip-prinsip komersial yang kuat”.

II.1.2 Tata Nilai Pertamina (Persero)

Pertamina menerapkan enam tata nilai perusahaan yang dapat menjadi pedoman bagi seluruh karyawan dalam menjalankan perusahaan. Keenam tata nilai perusahaan Pertamina adalah sebagai berikut :

1. Clean

Dikelola secara profesional, menghindari benturan kepentingan, tidak menoleransi suap, menjunjung tinggi kepercayaan dan integritas. Berpedoman pada asas-asas tata kelola korporasi yang baik.

2. Competitive

Mampu berkompetisi dalam skala regional maupun internasional, mendorong pertumbuhan melalui investasi, membangun budaya sadar biaya dan menghargai kinerja.

3. Confidence

Berperan dalam pembangunan ekonomi nasional, menjadi pelopor dalam reformasi BUMN, dan membangun kebanggaan bangsa.

BAB II TINJAUAN PUSTAKA II-7 4. Customer Focus

Berorientasi pada kepentingan pelanggan dan berkomitmen untuk memberikan pelayanan yang terbaik kepada pelanggan.

5. Commercial

Menciptakan nilai tambah dengan orientasi komersial, mengambil keputusan berdasarkan prinsip-prinsip bisnis yang sehat.

6. Capable

Dikelola oleh pemimpin dan pekerja yang profesional dan memiliki talenta dan penguasaan teknis tinggi, berkomitmen dalam membangun kemampuan riset dan pengembangan.

II.1.3 Logo Pertamina (Persero)

PT. Pertamina (Persero) sudah mengganti logo perusahaan semenjak dikeluarkannya Undang-Undang yang menjadikan Pertamina bukan sebagai perusahaan monopoli di Indonesi.

Berikut ini adalah kronologis sejarah berdirinya PT Pertamina :

Gambar II.1 Sejarah PT Pertamina (Persero)

Gambar II.2 Logo lama PT Pertamina (Persero) Arti makna logo:

1. Bintang berwarna kuning : menggambarkan kekuatan guna mencapai tujuan nasiona 2. Kuda laut : melambangkan fosil yang mempunyai nilai ekonomis yang tingggi 3. Pita bertuliskan pertamina : melambangkan identitas corporate

BAB II TINJAUAN PUSTAKA II-8 4. Warna Merah : Keuletan, ketegasan dan keberanian dalam menghadapi berbagai

kesulitan.

5. Warna Biru : Kesetiaan pada tanah air Indonesia, dasar negara Pancasila dan UUD 1945.

PT. Pertamina (Persero) kembali mengalai pergantian logo pada tahun 2005. Hal ini didorong karena hadirnya kompetisi yang baru sehingga pergantian lambing atau logo ini diharapkan dapat membangun semangat baru dalam hal mendorong daya saing dalam menghadapi perubahan-perubahan yang terjadi serta mendapatkan image yang baik diantara gas companies dan gas oil. Logo baru PT.Pertamina (Persero) dibentuk pada tanggal 10 Desember 2005 bertepatan dengan ulang tahun PT. Pertamina (Persero) yang ke 48.

Gambar II.3 Logo baru PT Pertamina (Persero) Logo PT.Pertamina (Persero) yang baru memiliki makna sebagai berikut :

1. Elemen logo huruf P yang menyerupai bentuk panah, menunjukan PT.Pertamina (Persero) sebagai perusahaan yang bergerak maju dan progresif.

2. Warna-warna yang berani menunjukan alir besar yang diambil PT.Pertamina (Persero) dan aspirasi perusahaan akan masa depan yang lebih positif dan dinamis, dimana: Biru berarti andal, dapat dipercaya dan tanggung jawab.

Hijau berarti sumber energy yang berwawasan lingkungan

Merah berarti keuletan dan ketegasan serta keberanian dalam menghadapi berbagai macam kesulitan

II.2 Pengertian Produk Perusahaan

Produk utama yang dihasilkan oleh Kilang Cilacap berupa produk BBM (Gasoline, Naphtha, Kerosene, Avtur, Solar (ADO/IDO), LSWR, Minyak Bakar (IFO)), Produk Liquid Gas LPG, Propylene), Produk Pelumas Dasar dan turunannya Base Oil, Parafinic Oil, Solvent Minarex, Asphalt, Slack Wax), Produk Aromatik (Paraxylene, Benzene, Toluene, Heavy Aromate) serta Liquid Sulfur.

Berikut ini merupakan penjelasan dari produk-produk utama yang dihasilkan oleh kilang RU IV Cilacap :

BAB II TINJAUAN PUSTAKA II-9 1) Aviation Gasoline (avgas)

Aviation Gasoline (avgas) adalah bahan bakar dari pecahan minyak bumi dan dibuat untuk bahan bakar transportasi udara (aviasi), pada pesawat yang menggunakan mesin pembakaran internal (internal combustion engine), mesin piston atau mesin reciprocating dengan pengapian bunga api (spark ignition). Spesifikasi : Aviation Gasoline (Def Stand 91-90/1 (DERD) 2845).

2) Aviation Turbin Fuel (avtur)

Aviation Turbin Fuel (avtur) adalah bahan bakar yang berasal dari pecahan minyak bumi, dibuat untuk bahan bakar transportasi udara (aviasi) pada pesawat yang memiliki mesin turbin atau mesin pembakaran eksternal. Spesifikasi : Aviation Turbin Fuel adalah DEF Stand 91-91 Lattest Issue (DERD 2494). 3) Pertamax

Pertamax adalah motor Gasoline tanpa timbal dengan kandungan aditif lengkap generasi mutakhir yang akan membersihkan Intake Valve PortFuel Injector dan Ruang Bakar dari karbon deposit dan mempunyai RON 92 (Research Octane Number) dan dianjurkan juga untuk kendaraan berbahan bakar bensin dengan perbandingan kompresi tinggi.

4) Pertamax Plus

Pertamax Plus merupakan bahan bakar superior pertamina dengan kandungan energi tinggi dan ramah lingkungan, diproduksi menggunakan bahan baku pilihan berkualitas tinggi sebagai hasil penyempurnaan formula terhadap produk Pertamina sebelumnya.

5) Pertamina Dex

Pertamina Dex merupakan bahan bakar mesin diesel modern yang telah memenuhi dan mencapai standar emisi gas buang EURO 2, memiliki angka performa tinggi dengan cetane number 53 keatas (HSD mempunyai cetane number 45), memiliki kualitas tinggi dengan kandungan sulfur di bawah 300 ppm. 6) Biosolar

Biosolar merupakan blending antara minyak solar dan minyak nabati hasil bumi dalam negeri yang sudah diproses transesterifikasi menjadi Fatty Acid Methyl Ester.

Produk – Produk Gas 1) Vigas

BAB II TINJAUAN PUSTAKA II-10 Vehicle) yang diformulasikan untuk kendaraan bermotor terdiri dari campuran propane (C3) dan butane (C4) yang spesifikasinya disesuaikan untuk keperluan mesin kendaraan bermotor sesuai dengan SK Dirjen Migas No.2527.K/24/DJM/2007.

2) Bahan Bakar Gas

Bahan Bakar Gas adalah gas bumi yang telah dimurnikan, ramah lingkungan, bersih, handal, murah, dan digunakan sebagai bahan bakar alternatif kendaraan bermotor. Komposisi BBG sebagian besar terdiri dari gas metana dan etana lebih kurang 90% dan selebihnya adalah gas propane, butane, nitrogen, dan karbondioksida.

3) Liquified Petroleum Gas (LPG)

Liquified Petroleum Gas adalah produk gas ringan yang dihasilkan dari penyulingan minyak bumi atau juga dihasilkan dari pengembunan gas alam di Kilang Unit Pengolahan LPG.

Non BBM 1) Asphalt

Asphalt Pertamina memiliki kapasitas produksi 650.000 ton/tahun, diproduksi dalam 2 grade yaitu Penetrasi 60/70 dan Penetrasi 80/100.

2) Solvent dan Minarex

Di antara jenis solvent adalah Minasol, Pertasol, Solvent Cemara, Heavy Aromatic, dan lain-lain.

BAB III TINJAUAN UMUM PERUSAHAAN III-1 BAB III

TINJAUAN UMUM PERUSAHAAN

III.1 Sejarah Berdirinya PT Pertamina (Persero) Refinery Unit IV Cilacap

Seiring dengan perkembangan industri dan pembangunan di Indonesia, maka kebutuhan energi akan meningkat dari tahun ke tahun. Oleh itu perlu dibangun unit pengolahan minyak bumi guna memenuhi kebutuhan yang semakin meningkat tersebut dan juga untuk mengurangi ketergantungan terhadap suplai BBM dari luar negeri. Dalam usaha tersebut, maka pada tahun 1974 dibangun kilang minyak di Cilacap yang dirancang untuk mengolah bahan baku minyak mentah dari Timur Tengah dengan maksud selain untuk mendapatkan produk BBM juga untuk mendapatkan bahan dasar minyak pelumas dan Asphalt. Pembangunan kilang minyak Cilacap ini juga dimaksudkan untuk meningkatkan efisiensi pengadaan serta penyaluran BBM bagi pulau Jawa yang merupakan daerah yang mengkonsumsi BBM terbanyak di Indonesia. Sejak dibangun pada tahun 174 dan ber-operasi tahun 1976 Refinery Unit IV Cilacap mengalami beberapa kali penambahan kapasitas dan kompleksitas seperti pada tabel berikut :

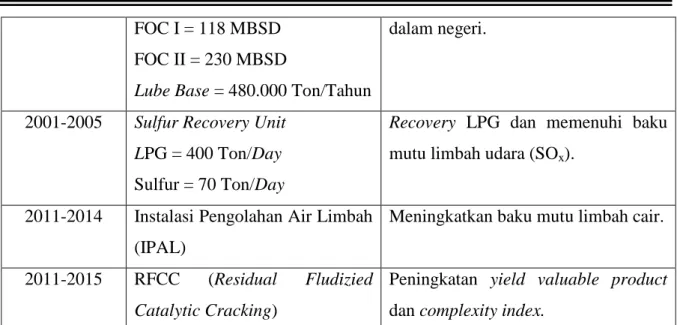

Tabel III.1 Sejarah Kilang Pertamina Refinery Unit IV Cilacap

Tahun Proyek Tujuan

1974-1976 Middle East Crude FOC I = 100 MBSD

LOC I = 80.000 Ton/Tahun Asphalt = 245.000 Ton/Tahun Utilities & Offsite

Memenuhi kebutuhan BBM & Lube Base dalam negeri.

1981-1983 Domestic Crude FOC II = 200 MBSD

LOC II = 175.000 Ton/Tahun Asphalt = 550.000 Ton/Tahun Utilities & Offsite

Memenuhi pertumbuhan kebutuhan BBM, LPG, Lube Base dan Asphalt dalam negeri.

1988-1990 Naphtha dari FOC II Paraxylene = 270.000

Benzene = 120.000 TonTahun

Memenuhi kebutuhan Paraxylene & Benzene dalam negeri dan luar negeri.

1996-1998 Debottlenecking atau Proyek peningkatan kapasitas

Memenuhi pertumbuhan kebutuhan BBM, LPG, Lube Base dan Asphalt

BAB III TINJAUAN UMUM PERUSAHAAN III-2 FOC I = 118 MBSD

FOC II = 230 MBSD

Lube Base = 480.000 Ton/Tahun

dalam negeri.

2001-2005 Sulfur Recovery Unit LPG = 400 Ton/Day Sulfur = 70 Ton/Day

Recovery LPG dan memenuhi baku mutu limbah udara (SOx).

2011-2014 Instalasi Pengolahan Air Limbah (IPAL)

Meningkatkan baku mutu limbah cair.

2011-2015 RFCC (Residual Fludizied Catalytic Cracking)

Peningkatan yield valuable product dan complexity index.

FOC II FOC I RFCC MIDDLE EAST CRUDE 118 MBSD MIX CRUDE (DOMESTIC AND IMPORT) 230 MBSD LOC I/II/III LPG/SRU IPAL PARAXY LANE LSWR LONG RESIDUE NAPHTHA OFF GAS EFFULENT WATER LPG PREMIUM NAPHTHA KEROSINE AVTUR ADO/IDO MFO LPG RAFFINATE PARAXYLANE BENZENE TOLUENE HEAVY AROMATE BASE OIL PARAFINIC OIL MINAREX ASPHALT SLACK WAX SOLAR MFO GAS LPG SULPHUR CONDENSATE

Gambar III.1 Blok Diagram Proses PT. Pertamina RU IV Cilacap

Visi dan Misi PT Pertamina (Persero) RU IVCilacap Visi Refinery Unit IV :

Menjadi kilang minyak dan petrokimia yang unggul di Asia pada tahun 2020. Misi Refinery Unit IV :

BAB III TINJAUAN UMUM PERUSAHAAN III-3 Mengoperasikan kilang aman, handal, efisien dan berwawasan lingkungan.

Menghasilkan keuntungan yang tinggi.

III.1.1 Kilang Minyak I

Kilang minyak I dibangun pada tahun 1974 dan mulai beroperasi sejak diresmikan Presiden Soeharto pada tanggal 24 Agustus 1976. Kilang ini dirancang oleh Shell International Petroleum Maatschappij (SIPM) sedangkan pembangunannya dilakukan oleh kontraktor Fluor Eastern Inc. dan dibantu oleh kontraktor-kontraktor dalam negeri. Selaku pengawas dalam pelaksanaan proyek ini adalah Pertamina.

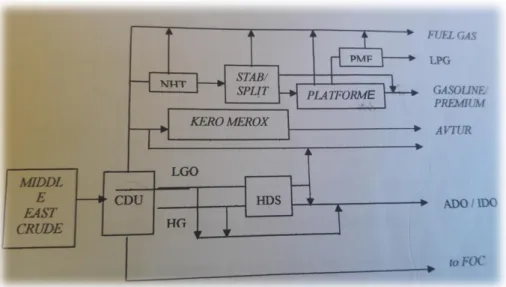

Kilang Minyak I didesain untuk menghasilkan produk BBM dan NBM (minyak dasar pelumas dan Asphalt). Oleh karena itulah bahan baku kilang ini adalah minyak mentah dari Timur Tengah, yaitu Arabian Light Crude (ALC) yang kadar sulfurnya cukup tinggi (sekitar 1,5% berat).

Minyak mentah dengan kadar sulfur yang cukup tinggi dibutuhkan dalam pembuatan minyak dasar pelumas karena sulfur dapat berperan sebagai agen antioksidan alami dalam pelumas tetapi kadar sulfurnya juga tidak boleh terlalu tinggi supaya tidak menyebabkan korosi pada tembaga. Sementara sulfur dalam Asphalt dapat meningkatkan ketahanan Asphalt terhadap deformasi dan cuaca yang berubah-ubah. Sekarang bahan baku kilang ini bukan hanya ALC melainkan juga Iranian Light Crude (ILC) yang kadar sulfurnya 1% berat dan Basrah Light Crude (BLC).

Kilang ini dirancang dengan kapasitas produksi 100.000 barrel/hari tetapi karena meningkatnya kebutuhan konsumen kapasitas kilang ini ditingkatkan menjadi 118.000 barrel/hari melalui Debottlenecking Project pada tahun 1998/1999.

Unit Area Kilang Minyak I meliputi:

1. Fuel Oil Complex I (FOC I) yang memproduksi BBM.

2. Lube Oil Complex I (LOC I) yang memproduksi bahan dasar pelumas (lube base oil), dan Asphalt.

3. Utilities Complex I (UTL I) yang memenuhi kebutuhan-kebutuhan penunjang unit-unit proses seperti steam, listrik, angin instrumen, air pendingin, serta fuel system (fuel gas dan fuel oil).

4. Offsite Facilities, yaitu sebagai fasilitas penunjang yang terdiri dari tangki- tangki storage, flare system, utility dan environment system.

BAB III TINJAUAN UMUM PERUSAHAAN III-4

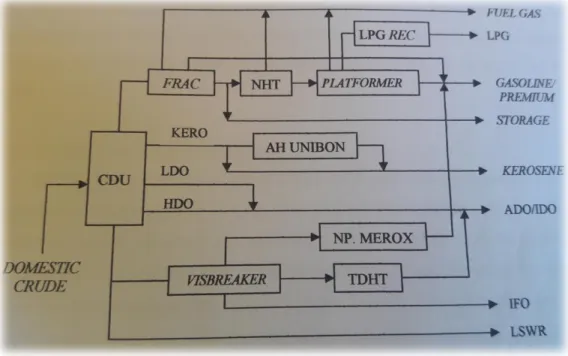

Gambar III.2 Diagram blok Proses Kilang I

III.1.2 Kilang Minyak II

Kilang Minyak II dibangun pada tahun 1981 untuk memenuhi kebutuhan BBM dalam negeri yang terus meningkat. Setelah diresmikan oleh Presiden Soeharto pada tanggal 4 Agustus 1983, kilang ini memulai operasinya. Kompleks BBM (Fuel Oil Complex II) di kilang ini dirancang oleh Universal Oil Product (UOP) sedangkan Kompleks Bahan Dasar Minyak Pelumas (Lube Oil Complex II dan III) dirancang oleh Shell International Petroleum Maatschappij (SIPM), dan Offsite facilities oleh Fluor Eastern Inc. Kontraktor utama untuk pembangunan kilang ini adalah Fluor Eastern Inc. dan dibantu oleh kontraktor-kontraktor nasional.

Kilang II dirancang terutama untuk mengolah minyak mentah dalam negeri karena sebelumnya minyak mentah dalam negeri diolah di kilang minyak luar negeri kemudian baru masuk kembali ke Indonesia dalam bentuk BBM dan cara seperti ini sangatlah tidak efisien. Kilang ini mengolah minyak mentah dalam negeri yang kadar sulfurnya lebih rendah daripada minyak mentah Timur Tengah. Awalnya minyak mentah domestik yang diolah merupakan campuran dari 80% Arjuna Crude (kadar sulfurnya 0,1% berat) dan 20% Attaka Crude. Dalam perkembangannya bahan baku yang diolah adalah minyak cocktail yang merupakan campuran dari minyak mentah dalam dan luar negeri.

Sebelum diadakan Debottlenecking Project pada tahun 1998/1999, kapasitas Kilang Minyak II hanya 200.000 barrel/hari tetapi setelah diadakan proyek tersebut, kapasitasnya meningkat menjadi 230.000 barrel/hari. Unit Area Kilang Minyak II meliputi:

Fuel Oil Complex II (FOC II) yang memproduksi BBM.

BAB III TINJAUAN UMUM PERUSAHAAN III-5 3. Lube Oil Complex III (LOC III) yang juga memproduksi bahan dasar pelumas dan

Asphalt.

4. Utilities Complex II (UTL II) yang fungsinya sama dengan UTL I.

Gambar III.3 Diagram blok Proses Kilang II

III.1.2 Kilang Paraxylene

Kilang Paraxylene Cilacap (KPC) digunakan untuk memenuhi kebutuhan bahan baku kilang PTA (Purified Terephtalic Acid) di Plaju, sekaligus sebagai usaha meningkatkan nilai tambah produk kilang BBM. Kilang yang dirancang oleh Universal Oil Product (UOP) ini dibangun pada tahun 1988 oleh kontraktor Japan Gasoline Corporation (JGC) dan memulai operasinya setelah diresmikan oleh Presiden Soeharto pada tanggal 20 Desember 1990. Tujuan pembangunan kilang ini adalah untuk mengolah Naphtha dari FOC II menjadi produk-produk petrokimia, yaitu Paraxylene dan Benzene sebagai produk utama serta raffinate, heavy aromate, toluene, dan LPG sebagai produk sampingan. Total kapasitas produksi dari kilang ini adalah 270.000 ton/tahun.

Pertamina Refinery Unit IV semakin penting dengan adanya kilang Paraxylene, karena dengan mengolah Naphtha 590.000 ton/tahun menjadi produk utama Paraxylene, Benzene dan produk samping lainnya, otomatis RU IV menjadi satu-satunya unit pengolahan minyak bumi di Indonesia yang terintegrasi dengan industri Petrokimia.

Paraxylene yang dihasilkan sebagian digunakan sebagai bahan baku pabrik Purified Terepthalic Acid (PTA) pada pusat aromatik di Plaju, Sumatera Selatan. Hal ini merupakan suatu bentuk usaha penghematan devisa sekaligus sebagai usaha peningkatan nilai tambah

BAB III TINJAUAN UMUM PERUSAHAAN III-6 produksi kilang BBM, sedangkan sebagian lagi diekspor ke luar negeri. Sementara seluruh Benzene yang dihasilkan diekspor ke luar negeri. Produk-produk sampingan dari kilang ini dimanfaatkan lebih lanjut untuk memenuhi kebutuhan dalam negeri.

Pertamina Refinery Unit IV semakin penting dengan adanya kilang Paraxylene, karena dengan mengolah Naphtha 590.000 ton/tahun menjadi produk utama Paraxylene, Benzene dan produk samping lainnya, otomatis RU IV menjadi satu-satunya unit pengolahan minyak bumi di Indonesia yang terintegrasi dengan industri Petrokimia.

Paraxylene yang dihasilkan sebagian digunakan sebagai bahan baku pabrik Purified Terepthalic Acid (PTA) pada pusat aromatik di Plaju, Sumatera Selatan. Hal ini merupakan suatu bentuk usaha penghematan devisa sekaligus sebagai usaha peningkatan nilai tambah produksi kilang BBM, sedangkan sebagian lagi diekspor ke luar negeri. Sementara seluruh Benzene yang dihasilkan diekspor ke luar negeri. Produk-produk sampingan dari kilang ini dimanfaatkan lebih lanjut untuk memenuhi kebutuhan dalam negeri.

III.1.4 Debottlenecking Project

Seiring dengan meningkatnya laju pembangunan di Indonesia, kebutuhan akan BBM, minyak pelumas dan Asphalt juga meningkat. Sebagai upaya untuk memenuhinya, Pertamina merealisasikan Debottlenecking Project RU IV Cilacap yang dibangun pada awal tahun 1996 dan mulai beroperasi pada awal Oktober 1998. Sebenarnya kegiatan perencanaan proyek ini sudah dimulai sejak tanggal 16 Desember 1995 dan yang bertindak sebagai pelaksana EPC (Engineering, Procurement, and Construction) Contract adalah Fluor Daniel. Sementara perancang dan pemilik lisensi untuk Lube Oil Complex adalah SIPM (Shell International Petroleum Maatschppij).

Proyek Debottlenecking Project Cilacap (DPC) untuk peningkatan kapasitas operasional Pertamina Unit Pengolahan IV Cilacap telah berhasil dilaksanakan dengan modernisasi instrumentasi kilang meliputi unit pada : FOC I, FOC II, Utilities I, Utilities II, LOC 1, dan LOC II. Modernisasi instrumentasi tersebut juga ditambah beroperasinya Utilitues IIA yang dihubungkan dengan Utilities I dan Utilities II serta beroperasinya LOC III, maka secara otomatis meningkatkan operasional Pertamina Unit Pengolahan IV Cilacap.

Proyek peningkatan kapaita kilang minyak secara keseluruhan termasuk kilang Paraxylene dan pembuatan sarana pengolahan pelumas baru (LOC III) dimulai tahun 1995 da selesai Maret 1999.

Proyek ini bertujuan untuk meningkatkan kapasitas Pengolahan FOC 1 dari 100.000 barel/hari menjadi 118.000 barel/hari. FOC II dari 200.000 barel/hari menjadi 230.000

BAB III TINJAUAN UMUM PERUSAHAAN III-7 barel/tahun. Kapasitas LOC I dan LOC II dari 225.000 ton/tahun menjadi 286.800 ton/tahun. Unit LOC III dapat memproduksi 141.200 ton/tahun lube base untuk semua grade.

Total kapasitas kilang BBM naik dari 300.000 barel/hari menjadi 348.000 barel/hari, produksi bahan baku minyak pelumas (lube base oil) naik dari 225.000 ton/tahun menjadi 428.000 ton/tahun atau sebesar 69%, sedangkan produksi aspal naik dari dari 512.000 ton/tahun menjadi 720.000 ton/tahun atau sebesar 40,63%.

Tujuan dari proyek ini adalah untuk:

a. Meningkatkan kapasitas produksi Kilang Minyak I dan II dalam rangka memenuhi kebutuhan BBM dalam negeri.

b. Meningkatkan kapasitas produksi Lube Oil Plant dalam rangka memenuhi kebutuhan Lube Base Oil, Asphalt, dan minarex.

c. Menghemat / menambah devisa negara.

Pendanaan Debottlenecking Project Cilacap (DPC) berasal dari pinjaman dari 29 bank dunia yang dikoordinir oleh CITICORP dengan penjamin US Exim Bank. Dana yang dipinjam sebesar US$ 633 juta dengan pola “Tyrustee Borrowing Scheme”. Sedangkan sistem penyediaan dananya adalah “Non Recourse Financing” artinya pengembalian pinjaman berasal dari hasil penjualan produk yang dihasilkan oleh proyek sehingga dana pinjaman tersebut tidak membebani anggaran Pemerintah maupun cash flow Pertamina.

Lingkup dari proyek ini adalah :

a. Modifikasi FOC I dan II, LOC I dan II, dan Utilities II / Offsite. b. Pembangunan LOC III (Lube Oil Complex III).

c. Pembangunan Utilities III dan LOC III Tankage.

d. Modernisasi Instrumentasi Kilang dengan DCS (Distributed Control System).

Area untuk pembangunan Lube Oil Complex III seluas 6,8 hektar dengan perincian 4,3 hektar untuk pembangunan kilang LOC III dan 2,5 hektar untuk pembangunan tangki produk. Area ini diambil dari sisa area rencana perluasan pabrik. Fasilitas untuk melindungi lingkungan dari pencemaran pun ditambah dengan modifikasi peralatan yang ada, serta penambahan peralatan baru. Berbagai pekerjaan yang dilakukan pada masing-masing area selama Debottlenecking Project dapat dilihat pada Tabel dibawah ini:

Tabel III.2 Jenis Pekerjaan dalam Debottlenecking Project Cilacap

Lokasi Unit Jenis Pekerjaan

CDU

Penambahan Crude Desalter

Modifikasi / penambahan tray pada Crude Splitter, Product

BAB III TINJAUAN UMUM PERUSAHAAN III-8

FOC I

NHT Modifikasi / penambahan peralatan Kerosene Merox

Treating Modifikasi peralatan

SWS Modifikasi / penambahan peralatan

Lain-lain

Modifikasi / penambahan pumping dan piping system Modifikasi / penambahan heat exchange system

FOC II

CDU

Penambahan Crude Desalter

Modifikasi / penambahan tray pada Crude Splitter, Product

Side Stripper, Naphtha Stabilizer dan Gasoline Splitter AH Unibon Modifikasi / penambahan peralatan

LPG Recovery Modifikasi / penambahan peralatan SWS Modifikasi / penambahan peralatan

Lain-lain

Modifikasi / penambahan pumping dan piping system Modifikasi / penambahan heat exchange system

LOC I

HVU Modifikasi / penambahan peralatan

Lain –lain

Rekonfigurasi / penambahan heat exchanger, pumping tank farm dan piping system

LOC II

HVU Modifikasi / penambahan peralatan PDU Modifikasi / penambahan peralatan FEU Modifikasi / penambahan peralatan HOS Modifikasi / penambahan peralatan Lain-lain

Lain-lain

Rekonfigurasi / penambahan heat exchange, pumping tankfarm dan piping system

LOC III

Pembangunan PDU Pembangunan MDU Pembangunan HTU / RDU

Pembangunan new tankage, pumping dan piping system

Utilities/ Offsite

Pembangunan Power Generation 8 MW dan Distribution System Pembangunan Boiler 60 ton /hari beserta BFW dan Steam Distribution System

Modifikasi / penambahan peralatan pada Flare System Pembangunan Instrument Air

Pembangunan tangki penimbun Asphalt dan Lube Oil Modifikasi / penambahan kolam pengolah limbah Modifikasi / penambahan Cooling Water System

Dengan selesainya proyek ini, kapasitas pengolahan Kilang Minyak I meningkat 118.000 barrel/hari, dan Kilang Minyak II meningkat menjadi 230.000 barrel/hari. Total kapasitas keseluruhan menjadi 348.000 barrel/hari. Sementara kapasitas produk minyak dasar pelumas (Lube Base Oil) meningkat menjadi 428.000 ton/tahun. Produksi Asphalt juga mengalami peningkatan dari 512.000 ton/tahun menjadi 720.000 ton/tahun.

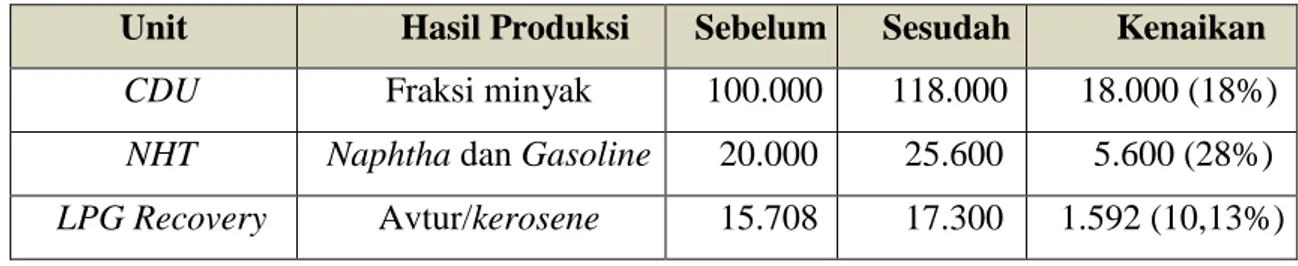

Perbandingan kapasitas produksi tiap kilang sebelum dan sesudah Debottlenecking Project dapat dilihat pada Tabel di bawah ini:

BAB III TINJAUAN UMUM PERUSAHAAN III-9 Tabel III.3 Perbandingan Kapasitas Produksi Sebelum dan Sesudah Debottlenecking Project

pada FOC I (Dalam Barrel/Hari)

Unit Hasil Produksi Sebelum Sesudah Kenaikan

CDU Fraksi minyak 100.000 118.000 18.000 (18%) NHT Naphtha dan Gasoline 20.000 25.600 5.600 (28%) LPG Recovery Avtur/kerosene 15.708 17.300 1.592 (10,13%)

Tabel III.4 Perbandingan Kapasitas Produksi Sebelum dan Sesudah Debottlenecking Project pada FOC II (Dalam Barrel/Hari)

Unit Hasil Produksi Sebelum Sesudah Kenaikan

CDU Fraksi minyak 200.000 230.000 30.000 (15 %) AH Unibon Kerosene 20.000 23.000 3.000 (15 %) LPG Recovery Gas Propane/Butane 7.321 7.740 419 (5,72%)

Tabel III.5 Perbandingan Kapasitas Produksi Sebelum dan Sesudah Debottlenecking Project pada LOC I/II/III (Dalam Ton/Tahun)

Unit Hasil Produksi Sebelum Sesudah Kenaikan

Lube Base Oil HVI 60/100/160S/650 255.000 428.000 173.000 (69 %) Asphalt Asphalt 512.000 720.000 208.000 (40,63 %) LPG Recovery Gas Propane/Butane 7.321 7.740 419 (5,72%)

Dengan demikian kapasitas desain FOC I, FOC II, LOC I, II, dan III mengalami perubahan seperti terlihat pada Tabel berikut :

Tabel III.6 Kapasitas Desain Baru FOC I dan II Pertamina RU IV Cilacap

FOC I FOC II

Unit Kapasitas (ton/hari) Unit Kapasitas (ton/hari)

CDU 16.126 CDU 30.680

NHT 2.805 NHT 2.441

Gas Oil HDS 2.300 AH Unibon 3.084

Platformer 1.650 Platformer 2.441

Propane

Manufacturing

BAB III TINJAUAN UMUM PERUSAHAAN III-10

Merox Treater 2.116 Naphtha Merox 1.311

Sour Water Stripper 780 Sour Water Stripper 2.410 THDT 1.802 Visbreaker 8.390

Tabel III.7 Kapasitas Desain Baru LOC I, II, & III Pertamina RU IV Cilacap

Unit Kapasitas (ton/hari)

LOC I LOC II LOC III

High Vacuum Unit 2.574 3.883 -

Propane DeAsphalting Unit 538 784 784

Furfural Extraction Unit 478-573 1786-2270 -

MEK Dewaxing Unit 226-340 501-841 5

0 1 -8 4 1 Hydrotreating Unit - - 1 7 0 0

III.1.5 Kilang LPG dan Sulphur Recovery Unit (SRU)

Pemerintah berencana untuk mengurangi kadar emisi SOx pada buangan. Untuk

mendukung komitmen terhadap lingkungan pada tanggal 27 Februari 2002 RU IV

membangun kilang SRU dengan luas area proyek 24.200 m2 yang terdiri dari unit proses dan unit penunjang. Proyek ini dapat mengurangi emisi gas dari kilang RU IV, khususnya SO2 sehingga emisi yang dibuang ke udara akan lebih ramah terhadap lingkungan. Kilang ini mengolah off gas dari berbagai unit di RU IV menjadi produk berupa sulfur cair, LPG, dan kondensat.

Kilang SRU ini memiliki beberapa unit antara lain, Gas Treating Unit, LPG Recovery Unit, Sulphur Recovery Unit, Tail Gas Unit, dan Refrigeration. Umpan pada Gas Treating Unit terdiri dari 9 stream sour gas yang sebelumnya kesembilan stream gas ini hanya dikirim ke fuel gas system sebagai bahan bakar kilang atau dibakar di flare. Dengan melakukan treatment terhadap 9 stream sour gas dengan jumlah total sebesar 600 metric ton/hari dapat diperoleh produk sulfur cair sebanyak 59-68 metrik ton/hari, produk LPG sebanyak 324-407 metrik ton/hari dan produk kondensat (C5+) sebanyak 28-103 metrik ton/hari. Sedangkan hasil atas yang berupa gas dengan kandungan H2S sangat rendah dari Unit LPG Recovery akan dikirimkan keluar sebagai fuel gas system.

BAB III TINJAUAN UMUM PERUSAHAAN III-11

1. Gas Treating

Gas treating unit dirancang untuk mengurangi kadar hydrogen sulfide (H2S) di dalam gas buang (sebagai umpan) agar tidak lebih dari 10 ppmv sebelum dikirim ke LPG Recovery unit dan PSA unit yang telah ada. Dalam metode operasi normal larutan amine disirkulasikan untuk menyerap H2S pada suhu mendekati suhu kamar.

2. LPG Recovery

Memiliki Cryogenic Refluxted Absorber design sebagai utilitas di LPG Recovery Unit untuk menambah produk LPG Recovery secara umum. Proses ini mempunyai LPG Recovery optimum pada ekses 99,9% (pada Deethanizer Bottom Stream). Refrigeration process digunakan sebagai pelengkap umum Chilling (pendinginan).

3. Sulfur Recovery Unit

Sulphur Recovery Unit (SRU) didirikan untuk memisahkan acid gas dari amine regeneration di Gas Treating Unit (GTU) dirubah menjadi H2S dalam bentuk gas menjadi

sulfur cair dan dalam bentuk gas sulfur untuk bisa dikirim melalui ekspor.

4. Tail Gas Unit

TGU (Tail Gas Unit) dirancang untuk mengolah acid gas dari Sulphur Recovery Unit (SRU). Semua komponen sulfur diubah menjadi H2S untuk dihilangkan di unit TGU absorber,

arus recycle kembali ke unit SRU dan sebagian dibakar menjadi jenis sulfur yang terdiri dari SOx kemudian dibuang ke atmosfer.

5. Unit 95 : Refrigeration

Unit Refrigeration dilengkapi dengan pendinginan yang diperlukan untuk LPG Recovery Unit dan juga dilengkapi dengan Trim Amine Chilling di bagian Tail Gas Unit untuk memaksimalkan pengambilan sulfur secara umum. System Refrigeration terdiri dari dua tahap Loop Propane Refrigeration.

III.1.6 Resudual Fludizied Catalytic Cracking (RFCC)

RFCC bertujuan untuk mengolah LSWR yang dihasilkan dari Kilang FOC II menjadi produk yang lebih memiliki nilai tambah, sepeti LPG, Gasoline, LCO, dan HCO. Sebelumnya, LSWR yang dihasilkan oleh Kilang FOC II diolah menjadi IFO (Industrial Fuel Oil) melalui unit Visbreaker dalam rangka memenuhi kebutuhan bahan bakar industri di Indonesia. Akan tetapi, dikarenakan IFO tidak memberikan keuntungan yang besar, unit Visbreaker ditutup dan dibangunlah Kilang RFCC ini. Pada RFCC dibangun fasilitas-fasilitas antara lain, tankage facilities, manine loading arm, waste water treatment, sea water intake facility, building, fire fighting, dan flare system.

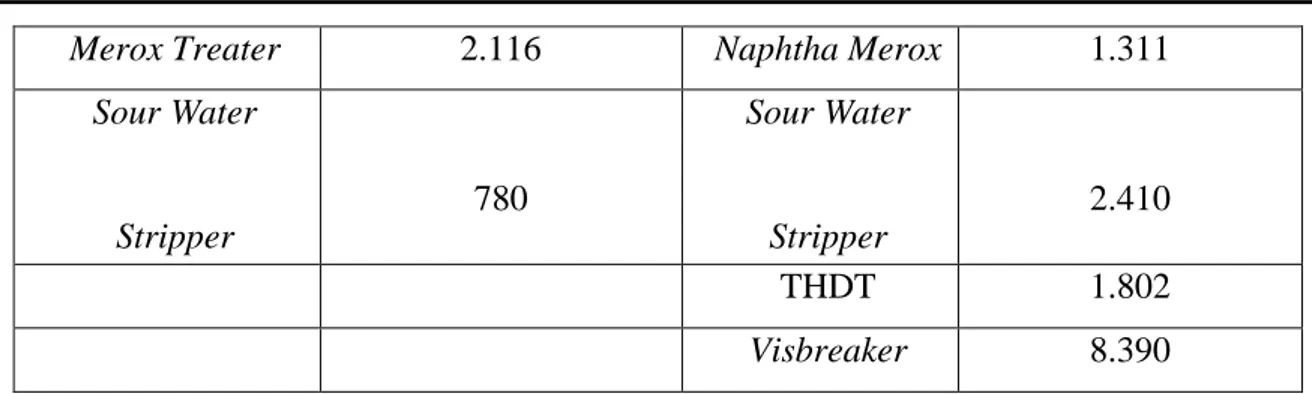

BAB III TINJAUAN UMUM PERUSAHAAN III-12 Pada RFCC terdapat unit-unit operasi sebagai berikut RFCC Unit kapasitas 62.000 BPSD, Gasoline Hydrotreating Unit dengan Hydrogen Purification Unit, Gasoline Sweetening Unit, LPG Sweetening Unit, Propylene Recovery Unit, Amine Treating Unit, Sour Water Treating Unit.

Pada RFCC terdapat unit-unit operasi sebagai berikut : RFCC Unit kapasitas 62.000 BPSD

Gasoline Hydrotreating Unit dengan Hydrogen Purification Unit Gasoline Sweetening Unit

LPG Sweetening Unit Propylene Recovery Unit Amine Treating Unit Sour Water Treating Unit

RFCC UNIT AMINE TREATING UNIT LPG SWEETENING UNIT PROPYLENE RECOVERY UNIT

GASOLINE HYDROTREATING & SWEETENING UNIT

SULFUR REC. UNIT (EXISTING) GAS C3/C4 ATMOSPHERIC RESIDUE TREATED GAS TO REF. FUEL SULFUR MIXED LPG PROPYLENE RFCC GASOLINE LCO HCO RFCC GASOLINE

Gambar III.4 Blok Diagram RFCC

Ekses Utilities tidak tersedia dari Kilang existing UP-IV Cilacap, sehingga fasilitas untuk proyek RFCC perlu dibangun secara independen. Berikut unit utilitas di dalam RFCC : Power generation, steam generation, water system, cooling water supply system, fuel gas system, inert gas supply system, air system, dan hidrogen (akan diproduksi menggunakan Hydrogen Purification Unit mengambil umpan off gas dari unit Platforming FOC I dan FOC II Kilang RP IV sekitar 7.000 Nm3/hr).z

III.2 Produksi Kilang PT Pertamina (Persero) RU IV Cilacap

Produksi Pertamina UP IV bermacam-macam, selain BBM juga dihasilkan produk seperti lube base oil (bahan dasar minyak pelumas) dan asphalt. Adapun bahan baku dan produk yang dihasilkan di Pertamina UP IV Cilacap adalah :

BAB III TINJAUAN UMUM PERUSAHAAN III-13 1. Fuel Oil Complex I

Bahan baku : Arabian Light Crude, Iranian Lighht Crude, Basrah Light Crude.

Produk : Rifenery Fuel Gas, Kerosene/Avtur, Industrial Diesel Oil, Gasoline / Premium, solar/ADO, Industrial Fuel Oil.

2. Fuel Oil Complex II

Bahan baku : Arjuna Crude (80%), Attaka Crude (20%)

Produk : LPG, Naphta, Gasoline/Premium, Propane, Kerosene, HDO/LDO, IFO, Rifenery Fuel Gas

3. Lube Oil Complex I

Bahan baku : Residu FOC I

Produk : HVI 60, HVI 95, Propane Asphalt, Minarex A dan B, Slack Wax 4. Lube Oil Complex II

Bahan baku : Residu FOC 1

Produk Produk : HVI 95, HVI 160S, Propane Asphalt, Minarex H, Slack Wax 5. Lube Oil Complex III

Bahan baku : Distilat LOC 1 dan LOC II

Produk : HVI 650, Slack Wax, Propane Asphalt, Minarex 6. Kilang Paraxylene

Bahan baku : Naphtha

Produk : Paraxylene, Benzene, Raffinate, Heavy Aromate, LPG, Toluene

Berikut ini adalah kapasitas produksi Pertamina RU IV Cilacap dari tiap unit : Table III.8 Produksi FOC I Pertamina RU IV Cilacap

UNIT KAPASITAS DESIGN

TPSD BPSD CDU I 16.126 118.000 NHT I 2.805 25.600 Hydrodesulfurizer 2.300 17.000 Platformer I 1.650 14.900 Propane Manufacturing 43.5 - Merox Treater 2.116 15.700

Sour Water Stripper 780 -

Table III.9 Produksi FOC II Pertamina RU IV Cilacap

UNIT KAPASITAS DESIGN

TPSD BPSD

CDU II 30.680 230.000

BAB III TINJAUAN UMUM PERUSAHAAN III-14

AH Unibion 3.084 23.000

Platformer II 2.441 20.000

LPG Rec 636 -

Naphtha Merox 1.311 11.100

Sour Water Stripper 2.410 -

THDT 1.802 13.200

Visbreaker 8.390 55.600

Table III.10 Produksi LOC I,II,III Pertamina RU IV Cilacap

UNIT KAPASITAS DESIGN (dalam TPSD)

LOC I LOC II LOC III

HVU I 2.574 - - HVU II - 3.883 - PDU I 538 - - PDU II - 784 784 FEU I 478-573 - - FEU II - 1.786-2.270 - MDU I 226-337 - - MDU II - 501-841 501-841 Hydrotreating Unit - - 1.700

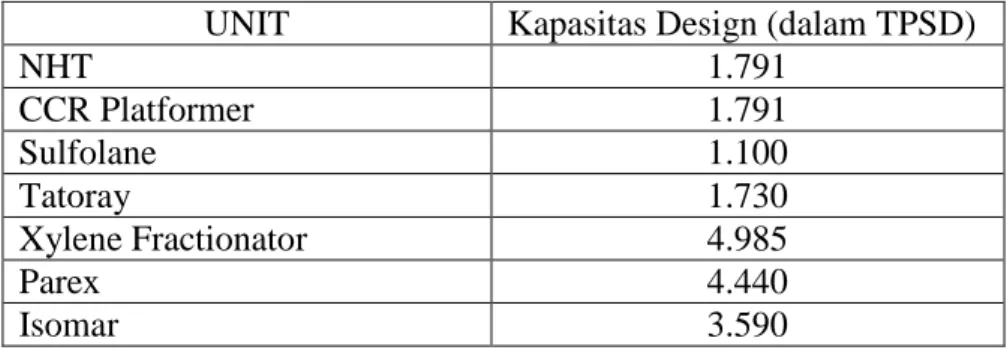

Table III.11 Produksi Kilang Paraxylene Pertamina RU IV Cilacap UNIT Kapasitas Design (dalam TPSD)

NHT 1.791 CCR Platformer 1.791 Sulfolane 1.100 Tatoray 1.730 Xylene Fractionator 4.985 Parex 4.440 Isomar 3.590

III.3 Struktur Organisasi

III.3.1 Struktur Organisasi PT. Pertamina (Persero)

Pertamina dikelola oleh suatu Dewan Direksi Perusahaan dan diawasi oleh suatu Dewan Komisaris/Pemerintah Republik Indonesia. Pelaksanaan kegiatan Pertamina diawasi oleh seperangkat pengawas yaitu Lembaga Negara, Pemerintah maupun dari unsur intern Pertamina sendiri.

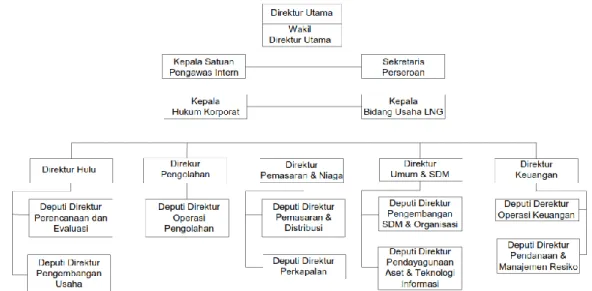

Struktur organisasi PT. Pertamina (Persero) dapat dilihat pada Gambar III.5. Dari segi Organisai, PT. Pertamina (Persero) dipimpin oleh seorang Direktur Utama yang membawahu lima orang direktur, yaitu: Direktur Hulu, Direktur Pengolahan, Direktur Pemasaran dan Niaga, Direktur Umum dan SDM, Direktur keuangan.

BAB III TINJAUAN UMUM PERUSAHAAN III-15

Gambar III.5 Diagram Struktur Organisasi PT. Pertamina (Persero)

III.3.2 Struktur Organisasi dan Kepegawaian PT. Pertamina RU IV Cilacap

Direktur Pengolahan Pertamina membawahi unit-unit pengolahan yang ada di Indonesia. Kegiatan utama operasi kilang di RU IV Cilacap adalah :

Minyak (BBM dan Non BBM) Kilang Petrokimia

a. Struktur Organisasi PT. Pertamina RU IV Cilacap

PT. Pertamina RU IV Cilacap dipimpin oleh seorang General Manager yang membawahi :

Engineering and Development Manager

General Affair Manager

Health Safety Enviromental Manager Procurement Manager

Reability Manager

Senior Manager Operation & Manufacturing

OPI Coordinator

IT Area Manager

Hospital Cilacap Director Refinery internal audit Cilacap Manager

Marine region IV Manager Refinery Finance Offsite Support Region III Manager

Human Resources Manager

Sedangkan Manajer kilang membawahi 3 manager, 1 kepala Bagian dan shift Superintendet, yaitu :

Manajer Produksi I Manajer Produksi II Manajer Reliabilitas

Kepala Bagian Laboratorium Shift Superitendent

BAB III TINJAUAN UMUM PERUSAHAAN III-16 Gambar I II.6 Di ag ra m S truktur O rg anisasi P T. P er tamina RU IV Ci la ca p

Struktur organisasi PT. Pertamina Refinery Unit IV Cilacap dapat dilihat pada gambar berikut ini: