BAB II

LANDASAN TEORI

2.1 Conveyor

Conveyor merupakan bagian dari material handling equipment yaitu suatu pesawat (alat) pengangkut yang digunakan untuk memindahkan atau menggangkut suatu beban / material dari satu tempat ke tempat lain dengan jarak tertentu. Conveyor dapat digolongkan sebagai peralatan pesawat pengangkut yang bergerak karena gaya gravitasi atau yang digerakkan oleh suatu tenaga untuk memindahkan material secara horizontal dan bisa juga dengan kemiringan sudut tertentu atau mempunyai gerakan dengan lintasan melengkung.

Pengertian umum conveyor (pesawat pengangkut) ini dapat didefinisikan sebagai pesawat pengangkut jarak pendek atau jarak tertentu unutk keperluan suatu industry, pesawat pengangkut (conveyor) yang digunakan dalam rangkaian suatu proses produksi pada suatu pabrik pengolahan bahan dapat digunakan sebagai internal transport atau external transport.

Pada internal transportasi umumnya mempunyai fungsi untuk mendistribusikan barang atau material yang masuk untuk keperluan proses produksi dan dapat juga digunakan sebagai transportasi sisa-sisa produksi dari dalam ke luar pabrik. Pada external transportasi umumnya digunakan untuk mensuplai material, bahan baku, bahan setengah jadi dan dapat juga digunkan

untuk membuang sisa produksi serta untuk pengepakan barang atau produk hasil produksi.

2.2 Pemilihan Mesin Pemindah

Secara umum peralatan pemindah ditentukan oleh factor-faktor teknis sebagai berikut :

1. Sifat material yang akan dipindahkan. Suatu analisis sifat fisik dan mekanik material yang dipindahkan akan memperkecil batas dalam pemilihan jenis peralatan pemindah yang cocok untuk digunakan.

2. Kapasitas peralatan, jika kapastas yang diinginkan besar, pertimbangan ekonomis akan menentukan pemilihan pada peralatan yang cocok dan murah. Peralatan yang dipilih harus bisa memindahkan material secara kontinu dan cepat. Harus diingat bahwa peningkatan laju pemindahan akan menurunkan berat beban yang mampu diangkut dan meningkatkan kekompakan peralatan. Truk yang memindahkan muatan pada interval yang teratur akan efisien bila kapasitas pemindah besar, kecepatan tinggi dan waktu pengisian serta pembongkaran cepat.

3. Arah dan panjang lintasan pemindah merupakan faktor penting dalam pemilihan jenis peralatan. Hal lain juga sama pentingnya adalah lay out dari titik pengisian dan pembongkaran. Jenis mesin tertentu dapat dirubah arahnya dengan mudah dan berbagai jenis dapat membawa untuk jarak yang jauh.

4. Tumpukan material di bagian ujung dan pangkal. Metode pengisian dan pembongkaran material memiliki peranan penting pada pemilihan jenis mesin pemindah. Beberapa jenis peralatan mampu mengisi sendiri sedangkan jenis lain membutuhkan pengisian khusus.

5. Tahap-tahap proses pemindahan beban. Jika penangan mekanik dilakukan di dalam workshop, aliran teknologi merupakan factor penting dalam pemilihan mesin pemindah. Pada umumnya mesin pemindah bahan dihubungkan dengan siklus terhadap produksi keseluruhan.

6. Kondisi lokal sepesifik seperti luas dan bentuk daerah pembuangan, topografi, jenis dan rancangan bagun, lay out mesin dan peralatan produksi, kelembaban dan kandungan debu, kandungan uap dan gas, temperature lingkungan dan lain-lainnya. Hal lain yang juga penting apakah mesin pemindah dipasang didalam atau diluar ruangan. Pada kasus terakhir kondisi iklim harus diperhatikan dalam perancangan, perawatan dan pelumasan mesin.

Pemilihan mesin pemindah sangat dipengaruhi oleh standarisasi dari pembuat mesin dalam perancangan pengembangan pembuatan nantinya, jangka waktu operasi yang diinginkan, jenis daya yang tersedia, pertimbangan keseluruhan dan aturan keselamatan. Berdasarkan factor-faktor teknis, mesin pemindah yang dipilih adalah yang dapat memberikan layanan terbaik.

Biaya modal terdiri dari biaya awal, biaya pengiriman, biaya pemasangn dan biaya perawatan. Biaya operasi meliputi biaya pegawai, biaya kebutuhan daya, material dan biaya perawatan. Biaya umum dihubungkan dengan perawatan termasuk investasi modal awal yang menentukan kebutuhan biaya renovasi mesin. Mesin yang optimal adalah memenuhi semua persyaratan, derajat mekanisasi tinggi dan kondisi kerja yang paling menguntungkan. Mesin tersebut harus tahan lama sehingga dapat menekan biaya per unit dan mengembalikan modal secara secepat mungkin.

2.3 Belt Conveyor

Belt conveyor adalah mesin pemindah bahan menggunakan sabuk karet (belt) yang tidak berujung, terdiri dari beberapa lapisan yang diperkeras dengan serat baja (fiber steel) atau kawat baja untuk menghasilkan kekuatan pada belt. Belt conveyor dapat digunakan untuk memindahkan muatan satuan (unit load) maupun muatan curah (bulk load) sepanjang garis lurus (horizontal) atau sudut inklinasi terbatas.

Belt conveyor banyak digunakan oleh industry. Pada industry pengecoran digunakan untuk membawa dan mendistribusikan pasir cetak, membawa kayu potongan (chip) ke chipper dan mendistribusikan bubur kertas kering (bale pulp) pada indutri kertas, memindahkan biji batu bara pada unit pembangkit daya dan pertambangan batu bara, diantara langkah processing pada industry makanan dan sebagainya.

Belt conveyor mempunyai kapasitas pemindahan yang besar (500 sampai 5000 m3 /jam atau lebih), mampu memindahkan bahan dalam jarak yang jauh (500 sampai 1000 m atau bahkan lebih), perencanaan yang sederhana, berat mesin relative ringan dan pemeliharaan dan operasional yang mudah. Kemampuan belt conveyor ini telah menjadikan belt conveyor secara luas digunakan sebagai mesin pemindah bahan.

Keuntungan belt conveyor antara lain sebagai berikut :

1. Aliran pengangkutan berlangsung terus menerus tanpa terputus sehingga kerja lebih maksimal.

2. Sangat baik digunakan untuk membawa material dalam jumlah besar baik dalam jarak dekat maupun jarak jauh.

Kelemahan belt conveyor antara lain sebagai berikut :

1. Sabuk sangat peka terhadap pengaruh luar, misalnya timbulnya kerusakan pada pinggir dan permukaan belt, sambungan belt bisa terlepas.

2. Apabila satu saja componentnya tidak berfungsi maka pemindahan material tidak dapat beroperasi.

2.4 Jenis Belt Conveyor

Berdasarkan perencanaan, belt conveyor dapat dibedakan menjadi dua macam yaitu :

1. Stationary conveyor 2. Portable (mobile) conveyor

Berdasarkan lintasan geraknya, belt conveyor dapat dibedakan menjadi tiga macam yaitu :

1. Horizontal 2. Inklinasi

3. Kombinasi antara horizontal dan inklinasi

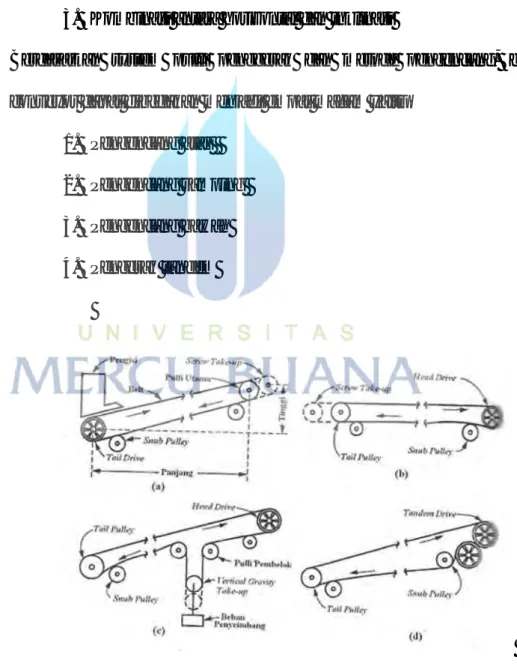

Berdasarkan system pulli penggerak dan metode pengencang, belt conveyor dapat dibedakan menjadi empat macam yaitu :

1. Pengencang atas 2. Pengencang samping 3. Pengencang bawah 4. Pengerak tandem

Gambar 2.1. Konfigurasi Belt Conveyor (Referensi, 8, hal. 134)

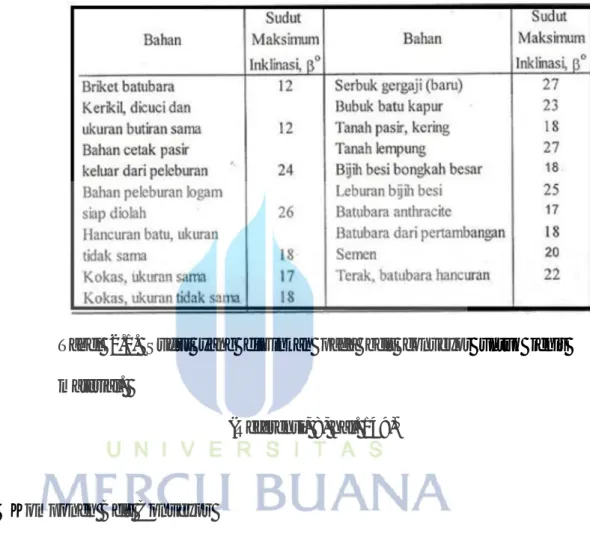

Tabel 2.1. Sudut yang diizinkan pada belt conveyor untuk jenis material.

(Referensi, 8, hal. 149)

2.5 Komponen Belt Conveyor

2.5.1 Belt

Belt terbuat dari bahan textile, baja lembaran atau jalinan kawat baja. Belt yang terbuat dari dari textile berlapis karet paling banyak digunakan dalam aplikasi belt conveyor. Syarat-syarat belt conveyor sebagai berikut :

Tahan terhadap beban tarik. Tahan beban kejut.

Ringan

Kekuatan tinggi

Lapisan tidak mudah lepas Fleksibilitas tinggi

Tahan lama

Ditinjau dari persyaratan-persyaratan diatas belt berlapis karet adalah yang terbaik. Belt textile berlapis karet terbuat dari beberapa lapisan yang dikenal dengan plies.

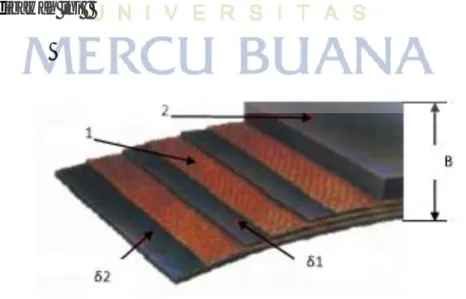

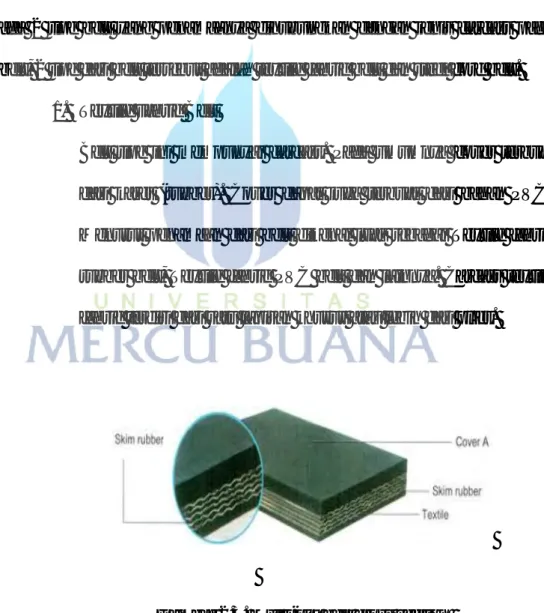

Lapisan-lapisan tersebut dihubungkan dengan menggunakan karet alam maupun sintesis. Belt dilengkapi dengan cover karet untuk melindungi textile dari kerusakan-kerusakan. Karena beberapa jenis material yang dibawa mempunyai sifat abrasive. Bentuk penampang belt dapat dilihat dibawah ini :

Gambar 2.2. Penampang Belt (Referensi, 10)

Keterangan : 1 = Lapisan 2 = Cover B = Tebal belt

1 = Bagian yang dibebani 2 = Bagian pembalik

Jumlah lapisan belt yang dipakai tergantung lebar belt. Hubungan antara lebar dengan jumlah lapisan dapat dilihat pada tabel 2.2. Sedangkan untuk mengetahui ketebalan dari cover dapat dihubungkan dengan jenis material yang membebani belt. Dikarenakan setiap jenis material mempunyai ukuran dan karakteristik yang berbeda. Ketebalan belt dapat ditentukan dari tabel 2.2.

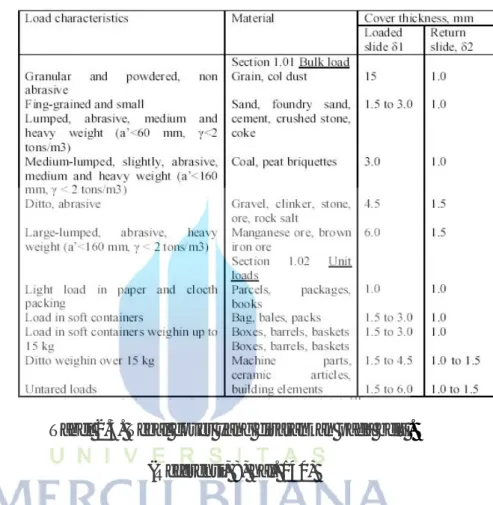

Tabel 2.2. Jumlah lapisan belt yang disarankan (Referensi, 8, hal. 137)

Tabel 2.3. Tebal cover yang disarankan pada belt . (Referensi, 8, hal. 140)

Berat tiap meter rubberized textile belt dapat ditentukan dengan persamaan berikut :

qb

= 1,1 1+ 1+ 2) (kg/m (Referensi, 8, hal. 136) (2.1) keterangan :qb = Berat tiap meter rubberized textile belt B = Lebar belt

1 = Tebal cover atas 2 = Tebal cover bawah

tidak termasuk rubber skim coat adalah 1,25 mm untuk ordinary cotton belt ; 1,9 mm untuk high strength belt ; 2 mm, untuk cotton duck fabric ; 0,9 sampai dengan 1,4 mm untuk synthetic fabrics. Ada 2 tipe dari carcass. Textile fabric dan steel cord. Berdasarkan hal tersebut ada 2 tipe belt yang penamaanya dihubungkan dengan jenis carcass pada belt, 2 tipe dari belt tersebut adalah textile fabric belt dan steel cord belt.

1. Textile Fabric Belt

Belt tipe ini mempunyai carcass. Pada umumnya cover terbuat dari karet (rubber). Cover dapat juga terbuat dari bahan PVC. Menurut penamaan dari belt dikenal luas sebagai Textile fabric rubber belt, Textile fabric PVC belt dan lainnya. Carcass textile fabric terdiri dari satu lapisan khusus atau lebih dari plies.

Gambar 2.3. Multi-ply belt cross section (Referensi, 10)

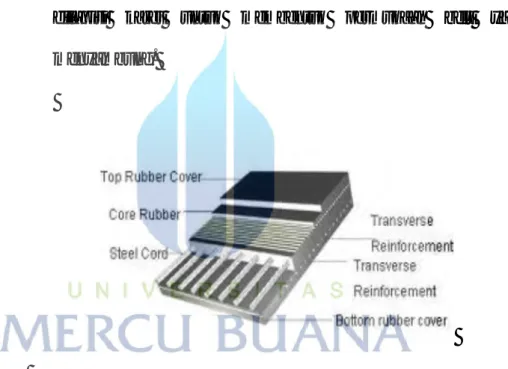

2. Steel Cord Belt

Belt tipe steel cord memiliki carcass (terisi benang) terbuat dari steel cord, kadang-kadang hal ini disebut sebagai sling atau kabel baja. Steel cord diletakkan parallel dalam satu lapisan dan dilapisi karet untuk membentuk permukaan belt yang menyambung.

Gambar 2. 4. Belt cross section dari steel cord belt.

(Referensi, 10)

Jumlah lapisan (number of plies) belt dapat ditentukan dengan persamaan berikut :

i >

Keterangan :

i = Jumlah lapisan belt

Smax = Tegangan teoritis belt, N/mm

Kt = Tegangan tarik ultimate per cm lebar lapisan, N/mm Nary cotton belt = 55 N/mm

High strength belt = 115 N/mm Cotton duck = 119 N/mm Synthetic fabric = 300 N/mm

B = Lebar belt, (mm)

K = Faktor keselamatan (tabel 2.4 )

Tabel 2.4. Faktor keselamatan K sesuai jumlah lapisan belt . (Referensi, 8, hal. 137)

Teknik splice adalah teknik untuk menyambung belt conveyor. Proses penyambungan menggunakan teknik penyambungan dingin (Cold Splicing), berikut ini adalah langkah-langkah yang dilakukan dalam penyambungan belt conveyor (Referensi, 1, hal. 136) :

Sudut sambungan 0,3 x lebar belt.

Menggambar sambungan sesuai ukuran belt atau standard produk. 2. Mengupas perlayer dari permukaan sambungan menggunakan pisau

cutter/pisau potong. 3. Penggerindaan.

Mengerinda permukkan yang akan dilem agar rata dan kasar, diusahakan jangan sampai mengenai permukaan kanvas.

4. Pembersihan.

Membersihkan permukaan sambungan yang akan dilem dari kotoran-kotoran bekas gerindaan.

Pembersihan menggunakan dengan kain majun yang bersih. 5. Pengeleman.

Pengeleman dilakukan dua kali, pengeleman pertama tipis dan merata, setelah kering ± 10 menit.

Pengeleman kedua tebal dan merata tunngu ± 20 menit. 6. Penyambungan.

Penyambungan dengan lem khusus dan setelah lem kering kemudian dibersihkan dengan majun bersih.

7. Pengerolan.

Pengerolan dilakukan dengan hand roll, pengerolan harus merata supaya tidak ada angin yang terjebak.

Ujung sambungan atas, bawah dan pinggir sambungan kanan dan kiri dengan di buffing, Setelah di finishing dilem lagi.

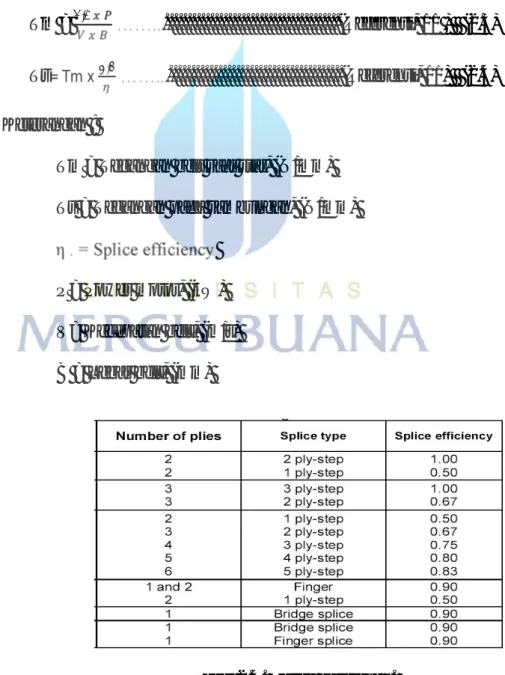

Menurut buku manual Technical Dunlop menerangkan bahwa besarnya gaya tarik yang dialami oleh sambungan perekat pada belt dapat dihitung dengan rumus :

Tm =

...(Referensi, 11 ) (2.3)

Ts = Tm x ...(Referensi, 11) (2.4)

Keterangan :

Tm = Tegangan belt saat star, (N/mm) Ts = Tegangan pada sambungan, (N/mm)

P= Power motor, (kW) V= Kecepatan belt, (m/s) B = Lebar belt, (mm)

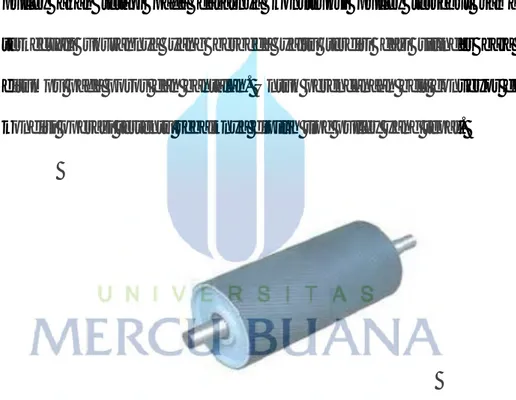

2.5.2 Pulley

Pulley dipergunakan untuk menumpu sabuk pada ujung-unjung konveyor, pada ujung dimana penggerak diterapkan dipergunakan pulley penggerak, dan ujung ujung belakang (tail). Ada beberapa macam tipe pulley akan tetapi pada dasarnya konstruksi pulley tersebut sama saja terkecuali ukurannya yang berbeda yaitu terdiri dari silinder baja yang ditumpu pada poros dan bantalan. Untuk perencanaan belt conveyor dengan kondisi operasi tertentu sebaiknya dipilih tipe pulley yang tepat.

Gambar 2.5. Penampang Pulley (Referensi, 13)

Selain pulley penggerak dan tail pulley, kadang-kadang juga dipergunakan pulley yang diberi pemberat untuk menggencangkan sabuk. Untuk memperluas bidang gesek antara pulley penggerak dengan sabuk dapat juga dipergunakan snub pulley. Diameter minimum pulley dapat dicari dengan persamaan sebagai berikut :

Dp = CTr . i ...(Referensi, 10, hal. 11.10) (2.5) Keterangan :

Dp = Diameter pulley,(mm) CTr = Parameter type belt i = Ketebalan carcas

Tabel 2.5. Nilai dari material lapisan belt . (Referensi, 10, hal. 11.10)

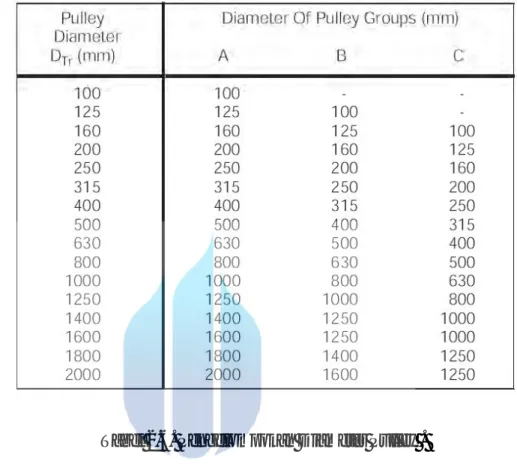

Tabel 2.6. Pengelompokan Diameter Pulley . (Referensi, 8, hal. 11.11)

2.5.3 Idlers

Konveyor belt membutuhkan penompang antara head dan tail pulley yang berada berdekatan. Saat belt bergerak, penompang ini harus berada dalam bentuk roller untuk menghindari belt keluar jalur dari penompangnya. Pergerakan belt bersama dengan pergerakan berputarnya roller pada kecepatan yang sama, sehingga belt bergerak diatas roller penompang tanpa keluar dari jalur. Pada dasarnya roller sangat penting bagi konveyor belt.

Roller penompang belt tanpa memiliki daya dan berputar didasari karena pergerakan dari belt. Oleh karena itu roller tersebut disebut dengan roller idler. Penompang yang memiliki lebih dari satu roller dan frame untuk dudukan roller. Pada umumnya dinamakan set idler yang artinya penompang sempurna berdasarkan pada unit roller bersama dengan mounting.

Kejelasan mengenai nama-nama ini sangat penting untuk menggambarkan idler dan untuk menghindari kebingungan saat bekerja menggunakan idler.

Fungsi dari roller idler :

a. Untuk menompang belt sekaligus bersama material yang dibawa, tanpa memperlambat pergerakan belt.

b. Untuk menompang belt pada saat kembali.

c. Untuk membawa belt dengan bentuk tertentu, agar mempermudah belt membawa material yang dibawa.

d. Menyediakan penompang khusus pada saat belt loading, bertujuan memberikan penempatan yang tepat bagi material diatas belt dan dengan resiko kerusakan yang kecil pada belt. e. Belt berubah bentuknya dari rata menjadi sesuai dengan bentuk

tail pulley, dan berubah lagi menjadi rata dihead pulley. Transition idler yang merubah belt pada lokasi-lokasi ini dengan peregangan yang kecil.

f. Idler dibutuhkan untuk memperbaiki kesejajaran belt, contohnya idler otomatis menempatkan belt centerline dengan conveyor center line.

Idler dibuat sedemikian rupa sehingga mudah dibongkar pasang. Hal ini dimaksudkan untuk mempermudahkan perawatan, jika salah satu component idler rusak, dapat dilakukan penggantian secara cepat. Konstruksi idler dapat dilihat pada gambar 2.6.

Gambar 2.6. Konstruksi roller idler (Referensi, 15)

Komponen-komponen roller idler diatas adalah : 1. Roller pipe

2. Bearing housing 3. Bearing

5. Oil seal

6. Cover

2.5.4 Frame Idlers

Pada dasarnya ada dua macam tipe idler yaitu fixed frame dan tipe garland. Idler fixed frame memiliki roller yang terletak diatas frame baja. Idler-idler ini sangat sering digunkan secara luas untuk seluruh jenis conveyor dan untuk idler garlang atau yang biasa disebut dengan idler catenary memiliki roller flexible yang bersambung. Ada beberapa tipe dari fixed frame idler berdasarkan fungsi khusus, dibawah ini ada beberapa macam idler yang biasanya digunakan dan namanya umum dikenal didunia industry.

A. Troughing Idler

Untuk belt dengan lebar yang pendek atau sedang sudut bendingnya dalam jangkauan yang rendah karena membending belt akan lebih sulit. Pada umumnya troughing idler berisi 3 roller tipe trough idler befungsi untuk menahan belt yang bergerak.

Central roller ditempatkan horizontal, sementara side roller diposisikan pada sudut 200, 250, 300, 400 atau 450. Kemiringan side roller dari garis horizontal pada umumnya disebut troughing.

Gambar 2.7. Trough Carrying Idler (Referensi, 15)

B. V-Trough carrying idler

Idler tipe ini digunakan untuk penompang bongkahan material yang lebih kecil, idler ini dalam segi biaya lebih murah bila dibandingkan dengan troughing idler.

Gambar 2.8. V-Trough carrying idler (Referensi, 15)

C. Impact Idler

Impact idler pada umumnya terdiri dari 3 roller atau 2 roller, sudut bending impact idler, panjang roller sama dengan idler-idler lain yang dipakai dalam sebuah konveyor. Impact idler digunakan untuk menompang belt teptnya pada daerah penerimaan material. Impact idler dapat menyerap day abenturan yang dihasilkan dari material yang jatuh dan untuk melindungi belt dari kerusakan.

Gambar 2.9. Trough Impact Idler (Referensi, 15)

D. Flat return idler

Flat return idler tuk member memiliki single roller untuk member support pada saat belt conveyor berjalan. Idler ini terdiri dari single roller dan bracket yang dipasang pada sisi roller.

Gambar 2.10. Flat Return Idler (Referensi, 15)

E. Self aligning carrying idlers

Self-aligning idler digunakan pada belt conveyor yang bergerak dengan interval antara 15 sampai dengan 21 meter berdasarkan standart untuk idler conveyor. Self-aligning idler ini menggunakan 3 roller, 2 roller atau single roller, roller pengarah posisi vertical disediakan pada tiap ujung swiveling frame yang akan mengarahkan belt kearah conveyor center line.

Gambar 2.11. Self-aligning Carrying Idler (Referensi, 15)

F. Self aligning return idlers

Idler ini digunakan pada belt bergerak dengan interval antara 21 sampai 30 meter, pada tempat yang biasanya return idler berada. Idler ini menggunakan kekuatannya pada return belt yang bergerak pada saat belt keluar dari garis center conveyor.

Roller atas dipasang pada swiveling-frame yang tentunya bergerak pada frame stationery dibaut dengan kuat pada frame conveyor. Roller pengarah yang terbentuk vertical dipasang pada tiap sisi swiveling frame, untuk mejaga kesejajaran belt.

Gambar 2.12. Self-aligning Return Idler (Referensi, 15)

Dalam perancangan, panjang idler dibuat lebih panjang 100 sampai 200 mm dari lebar belt. Training idler berfungsi untuk menjaga agar belt berjalan lurus dan efektif jika dipasang pada belt conveyor yang panjangnya

lebih dari 50 meter, jarak idler tergantung pada belt dan jenis dari beban seperti ditunjukkan pada tabel 2.7.

Tabel 2.7. Jarak idler maksimum pada belt conveyor. (Referensi, 8, hal 138)

Tabel 2.8. Panjang idler pada belt conveyor. (Referensi, 8, hal 138)

2.5.5 Unit Penggerak

Daya penggerak pada belt conveyor ditransmisikan melalui belt dengan gesekan yang terjadi antara belt pulli penggerak yang digerakkan dengan menggunakan motor listrik. Unit penggerak terdiri dari beberapa bagian, yaitu pulli, motor serta roda gigi transmisi antara motor dan pulli. Tipe-tipe susunan puli pengerak untuk belt conveyor dapat dapat dilihat gambar 2.13.

Dari teori penggerak gesek (Hukum Euler) bahwa belt tidak akan slip jika :

St sl . e ...(Referensi, 4, hal 56) (2.6)

Keterangan :

St = Tegangan sisi pengencang (tigh tension)

Ssl= Tegangan sisi pembalik (slack tension)

e. = 2,718

Gambar 2.13. Susunan penggerak belt conveyor. (Referensi, 10, hal 139)

Gambar a dan b menunjukkan pulli penggerak tunggal (single pulley

0 0

sampai dengan 2300. Peningkatan sudut kontak seperti yang ditunjukkan Gambar b dapat diperoleh jika idler pembalik diletakkan lebih keatas dan jarak dengan pulli penggerak lebih dekat. Gambar c dan d menunjukkan dua pulli penggerak dengan sudut kontak 3500 dan 4800. Pada gambar e dan f diperlihatkan pulli penggerak khusus dan digunakan pada conveyor yang panjang serta beban yang berat. Susunan pulli penggerak pada gambar e menggunakan pegas tekan, pada gambar f menggunakan beban take-up.

Gaya tarik keliling Wo pada puli penggerak dengan mengabaikan losses pada pulli penngerak dengan mengacu pada kekuatan belt.

W0 = St St1 ...(Referensi, 8, hal 121) (2.7) Dari persamaan diatas besar gaya tarik yang dapat ditransmisikan oleh pulli penggerak ke belt meningkat dengan pertambahan sudut kontak. Koefisien gesek dan tegangan belt,besar koefisien gesek tergantung pada permukaan pulli dan sudut kontak. Untuk besaran koefisien gesek dapat dilihat tabel 2.9.

Tabel 2.9. Harga koefisien gesek (Referensi, 8, hal 139)

Pulli penggerak terbuat dari besi cor atau baja lebaran (sheet steel) yang dibuat menggunakan proses pengelasan. Permukaan pulli harus lebih besar 100 samapi 200 mm dari lebar belt. Diameter pulli ditentukan oleh jumlah lapisan belt yang diberikan oleh persamaan berikut :

Dp > Kp x ...(Referensi, 8, hal 136) (2.8) Keterangan :

Dp = Diameter pulli, (mm) Kp = Faktor proporsional i.= Jumlah lapisan belt

Harga Kp adalah 125 sampai 150 (Kp =150 untuk i = 8 sampai 12). Diameter pulli dihitung dari persamaan diatas dan dibulatkan ke diameter terdekat yaitu : 250, 320, 400, 500, 630, 1000, 1250, dan 1600 mm.

2.5.6 Pengencang Belt

Untuk mencegah lendutan tertentu yang berlebihan dan dapat menyesuaikan tegangan yang diperlukan, serta mereduksi regangan yang terjadi dengan tujuan utama agar sabuk dapat terus diputar oleh drive pulley diperlukan sebuah system alat bantu yang disebut take-up.

Pengencangan pulley dapat dilakukan dengan menarik pulley menjauhi terminalnya dengan peralatan mekanis seperti, pegas, ulir atau dengan menggunakan pemberat yang dihubungkan dengan tali yang berputar pada control.

Gambar 2.14. Berbagai cara pengencangan sabuk. (Referensi, 1, hal 3)

2.5.7 Frame

Rangka penumpu berfungsi untuk tumpuan dari seluruh komponen belt conveyor serta mengarahkan aliran muatannya. Rangka ini terdiri dari batang profil vertical, horizontal dan dirangkai denga menggunakan las maupun baut pengikat. Untuk menumpu roller idler biasanya dipergunakan semacam tumpuan yang terbuat dari besi cor dengan bentuk profil L yang dipasang pada rangka penumpu dengan menggunakan baut. Tinggi dari frame pada umumnya 400 sampai dengan 500 mm dengan jarak spasi antara batang penumpu berkisar antara 2 sampai 3,5 meter atau disesuaikan dengan kebutuhan.

2.5.8 Pembersih Belt

Untuk menjaga agar sabuk atau belt tetap bersih dari debu maupun sisa-sisa muatan, dipergunakan alat pembersih sabuk. Ada berbagai macam

tipe pembersih sabuk yang dipergunakan sesuai dengan kondisi operasinya. Untuk material yang kering dapat dipergunakan penyapu yang berbentuk plate yang dilapisi dengan karet, sedangkan untuk bahan-bahan yang basah bisa menggunakan sikat dari serat yang berputar atau dengan menambahkan semprotan air bertekana tinggi pada bagian yang dibersihkan.

Gambar 2.15. Pembersih belt

(Referensi, 15)

2.5.9 Komponen-Komponen Pendukung

Dalam pengoperasian belt conveyor dilapangan ada beberapa komponen pendukung yang ditambahkan pada system tersebut seperti :

1. Hopper berfungsi untuk mencurahkan bebas keatas belt conveyor, kapasitas beban muatan dapt diatur dari curahan hopper tersebut.

2. Peralatan pembongkar (discharging device) berfungsi untuk membongkar muatan belt conveyor.

3. Rem penahan otomatis (automatic hold back brakes) berfungsi untuk mematikan system jika ada gangguan pada belt conveyor. 4. Pembersih belt yang dipasang pada pulli bagian depan. Alat ini

dipasang untuk conveyor yang membawa material basah dan lengket.

5. Feeder berfungsi sebagai pengumpan dari hopper ke belt.

2.6 Perhitungan Belt Conveyor

Dalam merancang belt conveyor, ditetapkan terlebih dahulu data awal perancangan kemudian dipilih belt dan motor penggerak yang sesuai. Untuk merancang dimensi utama dan daya motor yang diperlukan untuk belt conveyor diperlukan data awal sebagai dasar perancangan. Seperti karakteristik material, kapasitas, geometri belt dan kondisi operasi dari belt conveyor.

2.6.1 Lebar Belt

Lebar belt ditentukan berdasarkan kapasitas conveyor dan ukuran material yang dibawa atau sebaliknya. Untuk lebar belt yang dipilih adalah pembulatan terhadap harga terbesar yang terdekat dari lebar standard. Kecepatan belt tergantung pada sifat material yang dibawa, kemiringan konstruksi, kecepatan belt dengan berbagai variasi dapat dilihat Tabel 2.10 Berikut :

Tabel 2.10. Kecepatan belt yang direkomendasikan.

(Referensi, 8, hal 150)

2.6.2 Tahanan Gerak Belt

Menentukan tahanan gerak pada belt (W). jika belt bergerak pada lintasan lurus (rectilinear section) terhadap idler maka akan menyebabkan losses karena gesekan belt dengan idlers, gesekan didalam bearing (roller atau ball bearing), dan bending pada roller.

Gaya tahanan pada bagian yang dibebani muatan :

W1 = (q + qb p b

Gaya tahanan pada bagian yang dibebani muatan (gerak balik) :

W1 = ( qb p b

= (qb + qp ) Lhor p ) H ... (Referensi, 8, hal 151) (2.10) Keterangan :

q. = Berat beban, (kg) qb = Berat beban belt, (Kg) qp = Berat idler, (Kg)

qp = Berat idler strands, (Kg)

L. = panjang bagian lurus, (m)

Lhor = Panjang proyeksi mendatar bagian garis lurus, (m) H = Beda elevasi bagian awal dan akhir, (m)

Berat idler parts tergantung desain, ukuran dan merupakan fungsi lebar belt.

Untuk troughed idler :

p = 10 B +7 kg ... (Referensi, 8, hal 151) (2.11) Untuk flat idler :

p = 10 B + 3 kg ... (Referensi, 8, hal 151) (2.12)

Sehingga berat idler rotating part per meter adalah : qp kg/m ... (Referensi, 8, hal 151) (2.13) qp kg/m... (Referensi, 8, hal 152) (2.14) Harga masing-masing dari koefisien

2.11

lebih besar 3 sampai 4 dari rolling heating.

Tabel 2.11. Koefisien Tahanan Belt Terhadap Bantalan Roll (Referensi, 8, hal 149)

2.7 Karakteristik Material

Belt conveyor digunakan untuk menghantar material angkut. Material angkut dikirimkan bersamaan dengan material lain yang tercampur selama proses pengiriman. Material angkut memiliki karakteristik yang berbeda, sebagian

diantaranya berbentuk halus dan sebagian lainnya berbentuk kasar. Bentuk luar dari material memiliki pengaruh besar dalam mendesain belt conveyor. Oleh sebab itu dibutuhkan pemahaman dan pengertian tentang sifat-sifat asli dari material angkut yang akan diangkut. Pengetahuan ini dapat membantu dalam mendesain conveyor yang tepat. Ekonomis dan optimal dengan minimalis masalah dalam pengoperasian.

Table 2.12. Angle of repose and angle of surcharge of material

(Referensi, 8, hal 148)

Beberapa informasi penting tentang material angkut yang perlu diketahui dalam perhitungan desain belt conveyor, antara lain.

a. Ukuran lump, grain dan powder. b. Distribusi lump, grain dan powder (%) c. Densitas material angkut (berat volume) d. Angle of repose (material setelah penjatuhan) e. Angle of surcharge

f. Moisture content (%) g. Temperature (0C)

h. Karakteristik khusus : kekerasan, debu, kelengkepan, racun, bubuk, kerapuhan.

i. Kondisi yang dibutuhkan selama proses pengangkutan. j. Jenis material.

2.8 Kapasitas

Untuk menentukan daerah penampang aliran beban (A), dapat menggunakan hubungan dasar geometric yang dapat dihitung dari sudut troughing sabuk lebar yang digunakan dan sudut yang terbentuk.

Gambar 2.16. Load Cross Section (Referensi, 8, hal 146)

Gambar 2.16. memperlihatkan luas potongan beban pada belt yang dibentuk

Untuk perhitungan kapasitas konveyor belt dengan menggunakan rumus dibawah ini :

Q =

q.v (ton/jam) (Referensi, 8, hal 110) (2.15)

Untuk perhitungan berat muatan tiap meter konveyor belt dengan menggunakan rumus dibawah ini :

(kg/m) (Referensi, 8, hal 111) (2.16) Untuk perhitungan berat muatan tiap meter konveyor belt dengan

A = 0,16 . B2 . C1 ... (Referensi, 8, hal 111) (2.17) Keterangan :

Q = kapasitas (ton/jam)

q = berat muatan tiap meter (kg/m)

A = luas penampang (m2)

v. = kecepatan belt (m/s)

(kg/m3)

2.9 Dasar Perhitungan Bagian-Bagian Utama Konveyor

Didalam perencanaan konveyor terdapat bagian-bagian yang harus terkena beban seperti motor listrik, roda gig, poros, bantalan. Bagian-bagian ini harus diamati secara tepat agar dapat menerima beban tekanan cukup kuat.

Kekuatan bahan harus diperhitungkan sesuai dengan kondisi operasi yang akan berlangsung untuk perencanaan bahan yang akan digunakan harus benar-benar dianalisa untuk memberikan informasi yang akurat serta perangkat peralatan pengaman yang menjamin konveyor tersebut bekerja secara aman dan sesuai yang telah diperhitungkan.

2.9.1 Tarikan Efektif Dan Daya Motor

Bagian penarik (pulling member) dibagi menjadi bagian yang lurus (separate rectilinear) dan bagian kurvalinier (curvaliniear section). Titik sambung bagian ini diberi nomor dan tegangan dari pulling member pada pengencang dan pembelok (slack stands) ditentukan dari titik ke titik tersebut. Jumlah tegangan diperoleh dengan menjumlahkan tegangan pada titik ke titik tersebut.

Si = Si 1 + W(i-1) to I (Referensi, 8, hal 121) (2.18) Keterangan :

Si = Tarikan pada titik i

Si 1 = Tarikan pada titik i-1

W(i-1) to I = Tahanan pada bagian diantara titik-titik ini

Jika Ssl adalah tarikan pada sisi pembalik dan St adalah tarikan pada sisi pengencang maka tegangan atau tarikan efektif menjadi :

Wo = St - Ssl ...(Referensi, 8, hal 121) (2.19) Jika tahanan poros penggerak adalah Wdr = Wn to 1, maka :

Daya motor yang diperlukan oleh mesin pemindah dalam hal ini belt conveyor adalah :

N =

(hp)

... (Referensi, 7, hal 103) (2.21) N = (kw)

...(Referensi, 8, hal 122) (2.22) Keterangan : N = Daya motor, (kW) Wo = tarikan efektif, (N/mm2)v. = Kecepatan pulling member, (m/s)

g = Efisiensi roda gigi transmisi.

2.9.2 Sistem Transmisi

Jarak yang jauh antara dua buah poros sering tidak memungkinkan transmisi langsung dengan roda gigi. Dalam hal demikian, cara transmisi putaran atau daya yang lain dapat diterapkan, dimana sebuah sabuk atau rantai dibelitkan sekeliling puli atau sprocket pada poros.

Perancangan pengerak system belt conveyor modern dilengkapi dengan system roda gigi transmisi berikut reducer. Desain yang kompak

sangat disukai karena operasional yang hampir tanpa gangguan. Contoh system transmisi ditunjukkan pada Gambar 2.18. Poros motor listrik dikopel dengan poros reducer melalui flexible coupling reducer melalui flexible coupling reducer poros pulli-cluch coupling.

System transmisi memakai mekanisme roda gigi lurus. Untuk perbandingan transmisi dapat dihitung dengan menggunakan rumus sebagai berikut : i = =

=

...(Referensi, 6, hal 10) (2.23) ... (Referensi, 6, hal 10) (2.24) keterangan : = Kecepatan ,(m/s) n = Putaran , (rpm) P = Pitch nominal ,(mm)Gambar 2.17. Transmisi roda gigi belt conveyor.

(Referensi, 10, hal 142)

2.9.3 Transmisi Rantai

Rantai transmisi daya biasanya dipergunakan dimana jarak poros lebih besar dari pada transmisi roda gigi tetapi lebih pendek dari pada transmisi sabuk. Rantai mengait pada gigi sprocket dan meneruskan daya tanpa slip, jadi terjaminnya perbandingan putaran yang tetap.

Gambar. 2.18. Rantai rol

(Referensi, 6, hal 190)

Rantai digunakan sebagai transmisi mempunyai keuntungan seperti :

1. Mampu meneruskan daya besar karena kekuatannya yang besar.

2. Tidak memerlukan tegangan awal.

3. Keausan kecil pada bantalan.

4. Mudah pemasangannya.

Dilain sisi, transmisi rantai mempunyai kekurangan, yaitu :

1. Variasi kecepatan yang tidak dapat dihindari karena lintasan busur pada sprocket yang mengait mata rantai.

2. Suara dan getaran yang terjadi karena tumbukan antara rantai dan dasr kaki gigi sprocket.

Sprocket rantai dibuat dari baja karbon untuk ukuran kecil dan besi cor untuk ukuran besar. Untuk perhitungan kekuatannya belum ada cara yang tetap seperti pada roda gigi. Adapun bentuknya telah distandarkan. Dalam gambar 2.19. Ditunjukkan dua macam bentuk gigi, dimana bentuk-S adalah yang biasa dipakai.

Gambar. 2.19. Profil gigi dari rantai rol

(Referensi, 6, hal 194)

Rekomendasi umum dalam perancangan transmisi rantai rol.

Chain pitch, pitch kecil umumnya untuk beban ringan kecepatan tinggi, dan pitch besar lebih bagus untuk beban berat dan kecepatan rendah.

Jumlah gigi sprocket kecil pada umumnya sumber penggerak, untuk jumlah gigi tergantung variasi kecepatan.

Jumlah minimum yang direkomendasikan : Kecepatan rendah = 12 gigi, Kecepatan rendah = 17 gigi, Kecepatan tinggi = 25 gigi

Gambar. 2.20. Diagram pemilihan rantai rol

(Referensi, 6, hal 194)

2.9.4 Poros

Poros merupakan salah satu bagian terpenting dari setiap mesin. Hampir semua mesin meneruskan tenaga bersama-sama dengan putaran, peranan utama utama transmisi seperti itu dipegang oleh poros.

Hal-hal yang perlu diperhatikan dalam merencanakan suatu poros adalah sebagai berikut :

a. Kekuatan poros

Suatu poros dapat mengalami beban punter, lentur atau gabungan antara lentur dan lentur. Kelelahan, tumbukan dan pengaruh kosentrasi tegangan harus selalu diperhatikan bila poros tersebut bentuknya bertingkat atau mempunyai alur pasak.

b. Kekakuan poros

Meskipun sebuah poros mempunyai kekakuan yang cukup tetapi lenturan dan deflaksi puntirnya yang terlalu besar akan mengakibatkan timbulnya getaran yang dan suara yang berisik.

c. Putaran kritis

Bila suatu putaran mesin dinaikkan, maka pada suatu harga tertentu dapat terjadi getaran yang luar biasa besarnya disebut putaran tipis. Hal ini akan mengakibatkan kerusakan pada bagian pada bagian yang lain. Maka dari hal tersebut, poros harus direncanakan sedemikian rupa sehingga putarannya lebih rendah dari putaran kritisnya.

Poros untuk meneruskan putaran tinggi dan beban berat biasanya terbuat dari baja paduan dengan pengelasan kulit yang sangat tahan terhadap keausan. Meskipun demikian, pemakaian baja paduan khusus tidak dianjurkan jika alasannya hanya karena putaran tinggi dan beban berat.

1) Momen puntir rencan

T = 9,74.105 (Referensi, 6, hal 7) (2.25)

Keterangan :

T = Momen rencana (N.mm)

Pd = Daya rencana (kW)

n. = Putaran poros (rpm)

2) Diameter poros yang diizinkan

(Referensi, 6, hal 8) (2.26) Keterangan : Ds = Diameter poros (mm) a = Tegangan geser, (N/mm2)

Cb = factor koreksi untuk lentur (1,5-2)

T = Momen rencana (N.mm)

3) Tegangan geser yang diizinkan

a =

(Referensi, 6, hal 8) (2.27)

keterangan :

a = Tegangan geser, (N/mm2)

b = Faktor koreksi untuk lentur 1,5-2

Sf1 = Faktor keamanan untuk baja karbon ( 6 )

Sf2 = Faktor keamanan, beban alur pasak (1,3-3)

4) Pemeriksaan sudut puntir

= 548

(Referensi, 6, hal 18) (2.27)

keterangan :

= Defleksi puntir, max 0,25º

T = Momen punter (N.mm)

L = Panjang poros (mm)

Ds = Diameter poros (mm)

5) Tegangan geser maksimum

max =

...(Ref, 6, hal 18) (2.28)

keterangan :

ds = Diameter poros (mm)

km = factor koreksi untuk lenturan 1,5 2

Kt = factor koreksi untuk momen punter 1-1,5

m. = Momen lentur (N.mm)

2.9.5 Pasak

Pasak merupakan suatu elemen mesin yang dipakai untuk mengamankan elemen seperti roda gigi atau pulli pada poros sedemikian agar daya putar dapat dipindahkan diantara komponen tersebut. Pasak yang digunakan memiliki kegunaan ganda memindahkan daya putar dan sekaligus menjaga gerakan aksial relative di antara bagian-bagian yang dipasangkan. Gesekan aksial relative juga dapat dijaga dengan menggunakan sambungan paksa atau sambungan kerut, sekrup penahan.

Gambar. 2.21. Penampang pasak

(Referensi, 6, hal 10)

Pasak benam mempunyai bentuk penampang segi empat dimana terdapat bentuk prismatic dan tirus yang kadang-kadang diberi kepala untuk memudahkan pencabutannya.. Ukuran dan bentuk standar pasak diberikan pada Tabel 2.13, pada umumnya dipilih bahan pasak kadang-kadang sengaja dipilih bahan yang lemah untuk pasak, sehingga pasak akan lebih dahulu rusak dari pada porosnya. Hal ini disebabkan harga pasak yang murah serta mudah menggantinya.

1. Pasak Benam

Pasak jenis ini dipasang terbenam setengah pada bagian poros.

Lebar pasak :

b = 3h ... ...(Referensi, 6, hal 138) (2.29)

h = 10 d ...(Referensi, 6, hal 138) (2.30) Panjang pasak : l = 1,5 . d ...(Referensi, 7, hal 135) (2.31) Keterangan : ds = diameter poros (mm). b = Lebar pasak (mm) h = Tinggi pasak (mm). l = Panjang pasak (mm). Gaya Tangensial Ft = T/(ds/2) ... (Referensi, 6, hal 25) (2.32) Tegangan geser a = B/(Sfk1 x Sfk2) ... (Referensi, 6, hal 8) (2.33) Keterangan : Ft = Gaya tangensial (N) T = Torsi poros (N.mm) a = Tegangan geser (N/mm2) Sfk1 = factor keaman

Tabel. 2.13. Dimensi standar pasak