TUGAS AKHIR - TM 145502

PERENCANAAN ULANG BELT CONVEYOR UNTUK

MESIN PENGHANCUR BATU DENGAN KAPASITAS

30 TON/JAM

ANISA WAHYU UMMAMI NRP. 10211500000050 Dosen Pembimbing : Ir. Syamsul Hadi, MT

DEPARTEMEN TEKNIK MESIN INDUSTRI Fakultas Vokasi

Institut Teknologi Sepuluh Nopember Surabaya

i

TUGAS AKHIR - TM 145502PERENCANAAN ULANG BELT CONVEYOR

UNTUK MESIN PENGHANCUR BATU DENGAN

KAPASITAS 30 TON/JAM

ANISA WAHYU UMMAMI NRP. 10211500000050 Dosen Pembimbing : Ir. Syamsul Hadi, MT

DEPARTEMEN TEKNIK MESIN INDUSTRI Fakultas Vokasi

Institut Teknologi Sepuluh Nopember Surabaya

i

FINAL PROJECT - TM 145502REDESIGN BELT CONVEYOR FOR THE

STONE CRUSHER MACHINE WITH CAPACITY

3O TONS/HOUR

ANISA WAHYU UMMAMI NRP. 10211500000050 Advisor

Ir. Syamsul Hadi, MT.

DEPARTMENT OF MECHANICAL INDUSTRY ENGINEERING Faculty of Vocational

Institut Teknologi Sepuluh Nopember Surabaya

iv

PERENCANAAN ULANG BELT CONVEYOR UNTUK MESIN PENGHANCUR BATU DENGAN KAPASITAS

30 TON/JAM

Nama Mahasiswa : Anisa Wahyu Ummami NRP : 10211500000050

Departemen : Teknik Mesin Industri Fakultas Vokasi - ITS Dosen Pembimbing : Ir. Syamsul Hadi, MT.

Abstrak

Belt conveyor di sebuah industri penghasil pasir di Blitar, digunakan untuk memindahkan batuan yang ditampung di dalam hopper menuju mesin penghancur batu. Adanya alat tersebut

sangat berguna untuk meringankan pekerjaan dan

mempersingkat waktu pekerjaan. Namun, kapasitas yang dapat diangkut belt conveyor tersebut kurang maksimal dikarenakan sudut inklinasi yang terlalu besar. Oleh karena itu, pada buku ini membahas tentang perhitungan kapasitas belt conveyor dengan menyesuaikan sudut inklinasi.

Pada perencanannya, diawali dengan studi literatur dan observasi lapangan. Setelah itu, dilakukan pengambilan data dan perencanaan. Perencanaan meliputi perencanaan kapasitas belt conveyor, kecepatan conveyor, perencanaan rantai dan sproket, perencanaan poros dan bantalan.

Conveyor ini memiliki panjang 6 meter dan memiliki sudut

inklinasi 18o dengan kecepatan 0,13 m/s dan kapasitas maksimum

sebesar 30,273 ton/jam. Dari hasil perhitungan didapatkan berat sabuk 4,29 kg/m, daya motor yang diperlukan 6 hp, rantai yang digunakan No 60 dengan diameter sproket kecil 68 mm dan sproket besar 213 mm.

v

vi

REDESIGN BELT CONVEYOR FOR THE STONE CRUSHER MACHINE WITH CAPACITY 30 TONS/HOUR

Name : Anisa Wahyu Ummami ID Number : 10211500000050

Department : Industrial Mechanical Engineering Vocational Faculty-ITS Advisor : Ir. Syamsul Hadi, MT.

Abstract

Belt conveyor in a industry that produce sand at Blitar, is used for moving stones at hopper to stone crusher machine. The existence of belt conveyor is very useful to make work more easier and shortened working time. But, the capacity that can loaded is not maximal because of the inclination angle. So, this book will talking about the calculation of belt conveyor's capacity with inclination angle.

This redesigning is started with study of literature and field observation. After that, we get data from observation and redesigning. This redesigning consist of capcity of belt conveyor, velocity of cnveyor, chain and sprocket, shaft and bearing.

This conveyor has a length 6 meters and the inclination

angle is 18o with speed 0,13 m/s and the maximum capacity is

30,273 tons/hour. From the calculation were resulted the weight of belt 4,29 kg/m, the power of motor needed is 6 hp, using chain number 60 with diameter of small sproket is 68 mm and large

sprocket 213 mm

Keywords: Belt conveyor, bearing, shaft, chain and

vii

viii

KATA PENGANTAR

Puji syukur dipanjatkan kehadirat Allah SWT atas rahmat dan karunia-Nya, sehingga penulis dapat menyelesaikan seluruh pengerjaan tugas akhir dengan judul : “PERENCANAAN ULANG BELT CONVEYOR UNTUK MESIN PENGHANCUR BATU DENGAN KAPASITAS 30 TON/JAM”

Penyelesaian tugas akhir ini merupakan syarat akademis yang harus ditempuh di Departemen Teknik Mesin Industri Fakultas Vokasi, Institut Teknologi Sepuluh Nopember Surabaya.

Banyak dorongan dan bantuan yang penulis dapatkan selama Penyusunan Tugas Akhir ini sehingga terselesaikannya dengan beberapa kekurangan dan kelebihannya. Pada kesempatan kali ini perkenankanlah penyusun menyampaikan ucapan terima kasih kepada:

1.

Bapak Ir. Syamsul Hadi, MT. selaku Dosen pembimbing yang telah dengan sabar dan telaten memberi bimbingan serta ilmu-ilmu yang bermanfaat sehingga terselesaikannya Tugas Akhir ini.2. Bapak Dr. Ir. Heru Mirmanto, MT. Selaku Kepala Departemen Teknik Mesin Industri Fakultas Vokasi-ITS yang telah banyak memberikan bantuan dalam proses pengajuan ijin dan sebagainya sampai terselesaikannya Tugas Akhir ini.

3. Bapak Ir. Suhariyanto, M.T Selaku koordinator Tugas Akhir Program Studi Departemen Teknik Mesin Industri FV-ITS.

4. Bapak-Ibu Dosen penguji yang telah memberikan kritik dan saran dalam penyempurnaan dan pengembangan Tugas Akhir ini. Serta seluruh Dosen dan staff pengajar Departemen Teknik Mesin Industri Fakultas Vokasi-ITS, yang telah memberikan ilmunya dan membantu semua selama duduk dibangku kuliah.

ix

5. Kedua Orangtua dan keluarga penulis yang telah memberi dukungan moril dan materiil serta do’a yang tak pernah putus selama ini.

6. Bapak Purnomo selaku pembimbing dan penuntun selama observasi di Penataran, Blitar.

7. Mutiara Prameswari selaku partner dalam menyelesaikan buku TA ini.

8. Sahabat tercinta Ulif, Dini, Wiwid, Haura, Alda, dan Tata yang senantiasa menemani dalam penyelesaian buku ini.

9. Teman-teman Departemen Teknik Mesin Industri 2015 yang senantiasa saling mendukung selama penyusunan buku tugas akhir.

10. Serta semua pihak yang belum tertulis dan yang tidak mungkin disebutkan satu persatu yang telah berperan dalam pengerjaan buku ini.

Semoga segala keikhlasan dan beribu kebaikan yang telah diberikan mendapatkan balasan yang terbaik dari Allah SWT.

Saya sebagai makhluk Allah SWT, manusia biasa, saya menyadari bahwasannya penulisan ini masih terdapat beberapa kesalahan, keterbatasan serta kekurangan. Oleh karena itu , saya mengharapkan kritik dan saran sebagai masukan untuk penulis dan kesempurnaan Tugas Akhir ini. Semoga dengan penulisan Tugas Akhir ini dapat bermanfaat bagi semua pihak yang membutuhkan.

Surabaya, Juli 2018

x DAFTAR ISI

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... iii

ABSTRAK ... iv

ABSTRACT ... vi

KATA PENGANTAR ... viii

DAFTAR ISI ... x

DAFTAR GAMBAR ... xiv

DAFTAR TABEL. ... xv BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 1 1.3 Tujuan Penelitian ... 2 1.4 Batasan Masalah ... 2 1.5 Manfaat Penelitian ... 2 1.6 Sistematika Penulisan ... 2

BAB II DASAR TEORI ... 5

2.1 Pengertian Belt Conveyor ... 5

2.1.1 Komponen utama belt conveyor ... 7

2.1.2 Perencanaan belt conveyor ... 17

2.2 Rantai dan Sproket ... 23

2.2.1 Transmisi dan daya rantai ... 24

2.2.2 Pemilihan rantai ... 26

2.2.3 Diameter dan jumlah gigi sproket ... 27

2.2.4 Kecepatan, panjang dan gaya rantai ... 28

2.3Poros ... 29

2.3.1 Momen torsi ... 29

2.3.2 Beban radial dan aksial dan momen terbesar... 30

2.3.3 Bahan poros ... 30

2.3.4 Diameter poros ... 31

2.4 Roll Bearing ... 31

xi

2.4.2 Prediksi umur bearing ... 33

BAB III METODOLOGI PENELITIAN ... 35

3.1 Flowchart Penelitian ... 35

3.2 Studi Literatur ... 36

3.3 Observasi ... 36

3.4 Perumusan Masalah ... 36

3.5 Pengambilan Data... 36

3.6 Analisa dan Perhitungan ... 36

3.7 Penyusunan Laporan ... 36

3.8 Flowchart Perhitungan ... 37

3.8.1. Perencanaan belt conveyor ... 40

3.8.2 Perencanaan roller idler ... 40

3.8.3 Perencanaan rantai dan sproket ... 40

3.8.4 Perencanaan poros ... 41

3.8.5 Perencanaan bearing ... 41

3.9 Tempat dan Waktu ... 41

3.10 Komponen Mesin ... 41

3.11 Cara Kerja Mesin... 46

BAB IV ANALISA DAN PEMBAHASAN ... 49

4.1 Data Hasil Observasi ... 49

4.2 Perencanaan Belt Conveyor ... 49

4.2.1 Luas penampang muatan ... 50

4.2.2 Kapasitas dan berat komponen conveyor ... 50

4.2.3 Perencanaan roller idler ... 51

4.2.4 Tahanan pada belt... 52

4.2.5 Tegangan pada belt... 52

4.2.6 Daya motor penggerak ... 54

4.3 Perencanaan Rantai dan Sproket ... 55

4.3.1 Daya desain ... 56

4.3.2 Diameter sproket ... 56

4.3.3 Kecepatan rantai ... 57

4.3.4 Panjang rantai ... 57

xii

4.4.1 Gaya yang bekerja pada poros ... 58

4.4.2 Bidang horisontal ... 61

4.4.3 Bidang vertikal ... 67

4.4.4 Momen dan gaya terbesar ... 73

4.4.5 Torsi ... 73

4.4.6 Diameter dan bahan poros ... 73

4.5 Perencanaan Bearing ... 74

4.5.1 Beban radial bantalan ... 74

4.5.2 Beban ekuivalen ... 75

4.5.3 Prediksi umur bearing ... 75

BAB V KESIMPULAN DAN SARAN ... 77

5.1 Kesimpulan ... 77

5.2 Saran ... 78

DAFTAR PUSTAKA ... 79 LAMPIRAN

xiii

xiv

DAFTAR GAMBAR

Gambar 2.1 Penampang Sabuk ... 10

Gambar 2.2 Idler ... 12

Gambar 2.3 Penggerak Belt Conveyor ... 14

Gambar 2.4 Penyenter Sabuk ... 15

Gambar 2.5 Transmis Roda Gigi Konveyor ... 16

Gambar 2.6 Muatan curah dan satuan ... 17

Gambar 2.7 Rantai roll ... 24

Gambar 2.8 Diagram pemilihan rantai roll... 27

Gambar 3.1 Rubber belt ... 41

Gambar 3.2 Motor penggerak ... 42

Gambar 3.3 Rantai dansproket ... 43

Gambar 3.4 Hopper ... 44

Gambar 3.5 Pemecah batu ... 44

Gambar 3.6 Flat roller idler ... 45

Gambar 3.7 Troughed roller idler ... 45

Gambar 3.8 Batuan keluar dari hopper ... 46

Gambar 3.9 Batuan menuju head ... 47

Gambar 4.1 Troughed idler ... 50

Gambar 4.2 Tarikan/tegangan pada belt ... 53

Gambar 4.3 Diagram benda bebas ... 58

Gambar 4.4 Gaya karena tarikan belt conveyor ... 59

Gambar 4.5 Gaya pada rantai ... 60

Gambar 4.6 Reaksi tumpuan arah horisontal ... 61

Gambar 4.7 Potongan pada arah horisontal ... 62

Gambar 4.8 Potongan I bagian kiri ... 62

Gambar 4.9 Potongan II bagian kiri ... 63

Gambar 4.10 Potongan III bagian kiri ... 64

Gambar 4.11Potongan IV bagian kiri ... 65

xv

Gambar 4.13 Diagram momen arah horisontal ... 66

Gambar 4.14 Reaksi tumpuan arah vertikal ... 67

Gambar 4.15 Potongan pada arah vertikal ... 68

Gambar 4.16 Potongan I bagian kiri ... 68

Gambar 4.17 Potongan II bagian kiri ... 69

Gambar 4.18 Potongan III bagian kiri ... 70

Gambar 4.19Potongan IV bagian kiri ... 71

Gambar 4.20 Diagram gaya arah horisontal ... 72

xiv

DAFTAR TABEL

Tabel 2.1 Lapisan Sabuk Tekstil Muatan ... 8

Tabel 2.2 Rekomendasi Lapisan Belt ... 10

Tabel 2.3 Faktor keselamatan ... 11

Tabel 2.4 Jarak idler maksimum ... 13

Tabel 2.5 Berat curah, sudut balik, faktor gesek ... 18

Tabel 2.6 Rekomendasi sudut inklinasi belt ... 20

Tabel 2.7 Koefisien tahanan belt terhadap bantalan roll ... 20

Tabel 2.8 Kecepatan belt yang disarankan ... 21

Tabel 2.9 Faktor koreksi untuk rantai ... 24

1 BAB I PENDAHULUAN 1.1 Latar Belakang

Proses pengangkutan material memainkan peranan yang sangat penting di dalam dunia industri. Suatu industri, dimana kita membutuhkan alat untuk memudahkan memindahkan barang dari tempat satu ke tempat lainya tanpa menggunakan banyak tenaga dan hal itu tidaklah mungkin dilakukan manusia. Contohnya dalam pemindahan batuan kali yang akan dihancurkan menjadi kerikil dan pasir.dimana tempat penampungan batuan dan mesin penghancurnya memiliki jarak yang cukup jauh untuk dilakukan pemindahan secara manual.

Karena kepentingan-kepentingan itulah, maka dibutuhkan suatu alat pemindah barang yang dapat memudahkan proses produksi. Salah satu alat yang banyak dikenal di dunia industri adalah belt conveyor.

Belt conveyor mampu memindahkan suatu barang atau beban satuan maupun beban dalam jumlah banyak seperti pasir, batu bara, kerikil dan lain sebagainya. Dapat memindahkan beban sepanjang lintasan horisontal ataupun dengan inklinasi tertentu tergantung beban yang dimuat.

Oleh karenanya, penulis mencoba untuk merencanakan belt

conveyor pada mesin pemecah batu agar dapat meringankan

proses produksi dalam suatu industri kecil. Perancangan dilakukan dengan perhitungan secara cermat pada konstruksi koponen utama dari belt conveyor, komponen-komponen pembantu dan motor penggerak.

1.2 Rumusan Masalah

Dari penilitian tersebut ada beberapa rumusan masalah yang muncul sebagai pertanyaan pedoman agar sesuai dengan apa yang penulis inginkan, diantara rumusan masalah tersebut adalah:

1. Berapa daya motor yang diperlukan dalam perencanaan

2

2. Bagaimana perhitungan elemen mesin pada komponen rantai, sproket, poros dan bearing.

1.3 Tujuan Penelitian

Adapun tujuan dalam penulisan ini adalah :

1. Mengetahui daya motor yang diperlukan dalam perencanaan belt conveyor pada mesin penghancur batu.

2. Mengetahui perhitungan elemen mesin pada komponen rantai, sproket, poros dan bearing.

1.4 Batasan Masalah

Untuk memberikan gambaran yang lebih jelas mengenai masalah yang dikaji dalam penulisan ini, maka perlu kiranya diberikan batasan masalah sebagai berikut:

1. Pembahasan ada pada perhitungan perencanan komponen belt conveyor.

2. Komponen mesin yang dibahas pada mesin ini yaitu belt, rantai dan sproket, poros, dan bearing.

3. Tidak membahas rangka penopang belt conveyor. 4. Tidak membahas perhitungan tentang perencanaan

hopper dan crusher.

1.5 Manfaat Penelitian

Dapat menerapkan pengetahuan dan teori yang selama ini didapatkan dari pembelajaran di bangku kuliah untuk diaplikasikan pada permasalahan yang ada, dan juga dapat mengetahui bagaimana perencanaan belt conveyor yang sesuai dengan teori yang ada pada literatur dan mempertimbangkan kondisi di lapangan.

1.6 Sistematika Penulisan

Sistematika penulisan disusun untuk memberikan gambaran penjelasan mengenai isi dari setiap bab-bab, diantaranya :

3 BAB I PENDAHULUAN

Bab ini menjelaskan secara singkat tinjauan secara umum mengenai latar belakang, rumusan permasalahan, batasan masalah, tujuan, sistematika penulisan dan manfaat.

BAB II TINJAUAN PUSTAKA

Bab ini menjelaskan beberapa teori penunjang yang digunakan untuk menyelesaikan penelitian ini.

BAB III METODOLOGI

Bab ini menjelaskan metodologi penelitian, diagram langkah penelitian, prinsip kerja belt conveyor.

BAB IV HASIL DAN ANALISA

Membahas tentang hasil perhitungan perencanaan belt conveyor pada hopper dan crusher.

BAB V PENUTUP

Membahas tentang kesimpulan dari hasil analisis dan saran-saran penulis.

DAFTAR PUSTAKA

Berisi tentang referensi – referensi yang terkait dengan materi pembahasan, berupa buku, jurnal terdahulu, maupun website yang dijadikan acuan.

LAMPIRAN

Berisi tentang data-data tambahan yang menunjang tugas akhir.

4

5 BAB II DASAR TEORI 2.1. Pengertian Belt Conveyor

Belt conveyor adalah mesin pemindah bahan menggunakan sabuk karet (belt) yang tidak berujung, terdiri dari beberapa lapisan yang diperkeras dengan serat baja (fiber steel) dan atau kawat baja untuk mnghasilkan kekuatan pada belt. Belt conveyor dapat digunakan untuk memindahkan muatan satuan (unit load) maupun muatan curah (bulk load) sepanjang garis lurus (horisontal) atau sudut inklinasi terbatas.

Belt Conveyor atau konveyor sabuk adalah media pengangkutan yang digunakan untuk memindahkan muatan dalam bentuk satuan atau tumpahan, dengan arah horizontal atau membentuk sudut inklinasi dari suatu sistem operasi yang satu ke sistem operasi yang lain dalam suatu jalur proses produksi, yang menggunakan sabuk (Belt) sebagai penghantar muatannya.

Kelebihan dari transportasi dengan Belt Conveyor antara lain bekerja secara otomatis, mudah dalam memulai operasi dan terus beroperasi secara terus menerus. Belt Conveyor hampir tidak memiliki waktu jeda atau istirahat ketika beroperasi, tidak terganggu oleh cuaca buruk, yang sering mengganggu truk pengangkutan. Belt Conveyor juga membutuhkan tenaga kerja yang jauh lebih sedikit dibandingkan alat transportasi konvensiona seperti truk.

Berdasarkan perencanaan, belt conveyor dapat dibedakan menjadi stationary conveyor dan portable (mobile) conveyor. Berdasarkan lintasan gerak, belt conveyor diklasifikasikan sebagai (1) horisontal, (2) inklinasi, dan (3) kombinasi horisontal-inklinasi. Belt bisa terbuat dari textile, strip baja, dan atau kawat baja (woven-mesh steel wire). Berdasarkan sistem pulli penggerak dan metode pengencang, belt conveyor dibedakan menjadi 4 macam, yaitu: (1) pengencang atas, (2) pengencang samping, (3) pengencang bawah, dan (4) penggerak tandem.

6

Jenis bahan belt strip baja sesuai untuk memindahkan

electronic circuit board, bahan yang panas, dan sesuai untuk

memindahkan bahan yang bermuatan listrik. Jenis belt tekstil terdiri dari: cotton (woven atau sewed), duck cotton, camel hair, dan rubberized textile belt. Belt conveyor jenis belt tekstil harus memenuhi persyaratan: tidak menyerap air (low hygroscopicity), kekuatan tinggi, ringan, pertambahan panajng spesifik rendah (low specific elongation), fleksibilitas tinggi, lapisan tidak mudah lepas (high resistivity to ply separation), dan tahan lama (long service life).

Konveyor sabuk (belt conveyor) memiliki komponen utama berupa sabuk yang berada diatas roller-roller penumpu. Sabuk digerakkan oleh motor penggerak melalui suatu pulley, sabuk bergerak secara translasi dengan melintas datar atau miring tergantung kepada kebutuhan dan perencanaan. Material diletakkan diatas sabuk dan bersama sabuk bergerak kesatu arah. Pada pengoperasiannya konveyor sabuk menggunakan tenaga penggerak berupa motor listrik dengan perantara roda gigi yang dikopel langsung ke puli penggerak. Sabuk yang berada diatas roller-roller akan bergerak melintasi roller-roller dengan kecepatan sesuai putaran dan puli penggerak.

Ada beberapa pertimbangan yang mendasari dalam penelitian pesawat pengangkut :

1. Karakteristik pemakaian, hal ini menyangkut jenis dan ukuran material, sifat material, serta kondisi medan atau ruang kerja alat.

2. Proses produksi, mengngkut kapasitas perjam dari unit, kontinuitas pemindahan, metode penumpukan material dan lamanya alat beroperasi.

3. Prinsip-prinsip ekonomi, meliputi ongkos pembuatan, pemeliharaan, pemasangan, biaya operasi dan juga biaya penyusutan dari harga awal alat tersebut.

Berdasarkan pertimbangan diatas maka dipilihnya konveyor sabuk sebagai pesawat pengangkut yang paling sesuai

7 untuk mengangkut pasir kedalam proses mixer dalam pembuatan tiang beton.

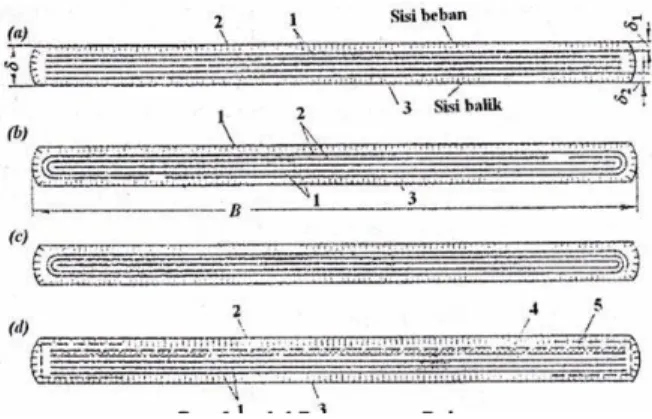

2.1.1. Komponen Utama Belt Conveyor Komponen dari belt conveyor adalah: a. Belt

Sabuk merupakan elemen terpenting pada sistem konveyor sabuk. Secara umum sabuk terdiri dari tiga bagian utama yaitu, lapisan atas (top

cover), kakas (carcass) dan lapisan bawah (bottom cover). Lapisan sabuk berfungsi untuk melindungi

kakas dari keausan dan kerusakan selama operasi. Kakas berfungsi untuk meneruskan tegangan pada sabuk saat start dan selama memindahkan muatan. Selain itu, kakas juga dapat menyerap gaya impact beban akibat kecepatan sabuk sehingga tetap stabil. Sabuk yang baik harus memiliki kekuatan yang tinggi, ringan, higroskopis yang tinggi, fleksibel serta tahan lama. Ditinjau dari persyaratan ini, maka sabuk yang terdiri dari beberapa lapisan katun dan karet merupakan jenis yang baik.

Belt conveyor jenis belt tekstil harus memenuhi persyaratan:

- tidak menyerap air (low hygroscopicity), - kekuatan tinggi, ringan,

- pertambahan panajng spesifik rendah (low specific elongation),

- fleksibilitas tinggi,

- lapisan tidak mudah lepas (high resistivity to ply separation), dan

- tahan lama (long service life).

Sabuk yang digunakan pada konveyor sabuk terdiri dari beberapa tipe seperti bulu unta, katun dan beberapa jenis sabuk tekstil berlapis karet. Sabuk harus memenuhi persyaratan, yaitu

8

kemampuan menyerap air rendah, kekuatan tinggi, ringan, lentur, regangan kecil, ketahanan pemisahan lapisan yang tinggi dan umur pakai panjang. Untuk persyaratan tersebut, sabuk berlapis karet adalah yang terbaik. Karena beberapa jenis material yang dibawa mempunyai sifat abrasif.

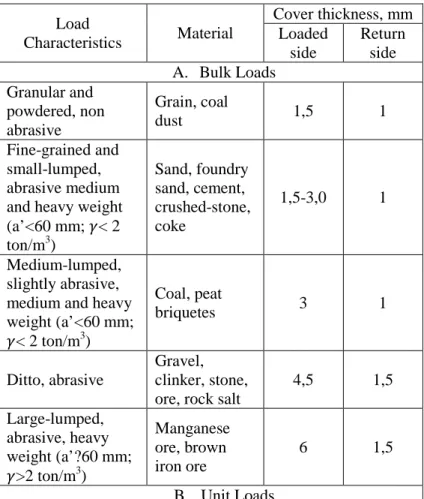

Tabel 2.1 Lapisan Sabuk Tekstil Muatan Curah dan Satuan Load Characteristics Material Cover thickness, mm Loaded side Return side A. Bulk Loads Granular and powdered, non abrasive Grain, coal dust 1,5 1 Fine-grained and small-lumped, abrasive medium and heavy weight (a’<60 mm; 𝛾< 2 ton/m3) Sand, foundry sand, cement, crushed-stone, coke 1,5-3,0 1 Medium-lumped, slightly abrasive, medium and heavy weight (a’<60 mm; 𝛾< 2 ton/m3 ) Coal, peat briquetes 3 1 Ditto, abrasive Gravel, clinker, stone, ore, rock salt

4,5 1,5 Large-lumped, abrasive, heavy weight (a’?60 mm; 𝛾>2 ton/m3 ) Manganese ore, brown iron ore 6 1,5 B. Unit Loads

9 Light loads in

paper and cloth packing Parcels, packages, books 1 1 Load in soft containers Bags, bales, packs 1,5-3 1 Loads in hard containers weighing up to 15 kg Boxes, barrels, baskets 1,5-3 1 Ditto weighing over 15 kg 1,5-4,5 1-1,5 Untared loads Machine parts, ceramics articles, building cements 1,5-6 1-1,5

Jenis sabuk yang umum digunakan adalah textile sabuk. Berat tiap meter rubberized textile sabuk (qb), dengan lebar sabuk (B) meter, jumlah lapisan (i) lapis (plies) dengan tebal ( ) mm, tebal cover atas dan bawah adalah mm dan mm ditentukan dari rumus:

𝑞𝑏 ≈ 1.1 𝐵 (𝛿𝐼+ 𝛿1+ 𝛿2) 𝑘𝑔 𝑚⁄

Tebal satu lapis tidak termasuk rubber skim coat adalah 1,25 mm untuk ordinary cotton sabuk; 1,9 mm untuk high strength sabuk; 2,0 mm untuk cotton duck fabric; dan 0,9 sampai 1,4 mm untuk synthetic fabric.

10

Gambar 2.1Penampang sabuk (Zainuri, Muhib.2010)

Keterangan:

a. Ordinary cotton belt

b. High strength belt

c. Cotton duck d. Synthetic fabric 1. lapisan tekstil 2. Tutup atas 3. Tutup bawah 4. Lapisan asbestos 5. Lapisan breaker

Tabel 2.2 Rekomendasi lapisan belt Lebar Belt (B) Jumlah lapisan (i)

300 3-4 400 3-5 500 3-6 650 3-7 800 4-8 1000 5-10 1200 6-12 1400 7-12 1600 8-12

11 1800 8-12

2000 9-14

Jumlah lapisan sabuk (i) yang diperlukan ditentukan dari rumus:

𝑖 ≥𝑘 𝑆𝐵 𝐾𝑚𝑎𝑥

𝑡

Keterangan:

Smax : tegangan teoritis belt maksimum, kg

Kt : tegangan tarik ultimate per cm lebar

lapisan, kg/m

- Nary cotton belt = 55 kg/cm - High strength belt = 115 kg/cm - Cotton duck = 119 kg/cm - Synthetic fabric = 300 kg/cm k : faktor keselamatan (tabel 2.2) B : lebar belt, cm

Tabel 2.3 Faktor keselamatan, k danjumlah lapisan belt, i Jumlah lapisan

belt (plies), i 2 – 4 4 – 5 6 – 8 9 – 11 12 – 14 Faktor

keamanan, k 9 9.5 10 10.5 11

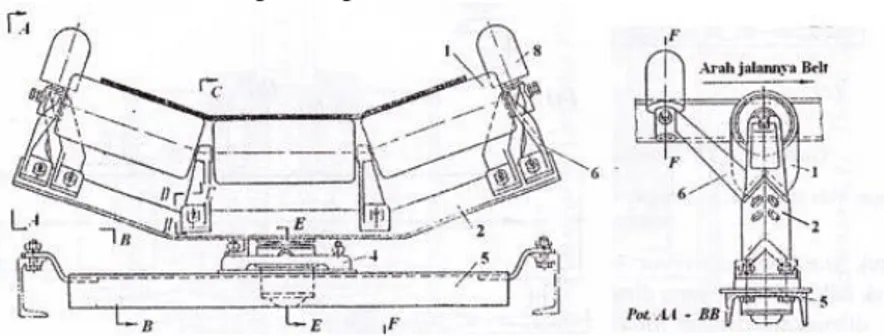

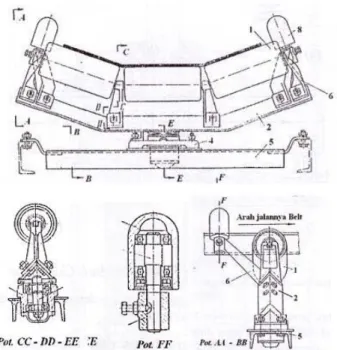

b. Idler

Idler berfungsi untuk menyangga belt bersama dengan sheet steel runway atau kombinasi dengan solid wood, terutama untuk memindahkan muatan curah. Berdasarkan lokasi, idler dibedakan atas upper idler (untuk mencegah belt slip/ sobek karena membelok di pulli) dan lower idler (untuk menyangga belt/ muatan). Upper idler bisa jadi terdiri dari three roller, single roller.

Conveyor yang dirancang untuk membawa muatan curah (bulk load) umumnya menggunakan

12

troughed idler dengan sisi roller diset pada sudut 20 hingga 35. Conveyor dengan flat idler terutama digunakan untuk memindahkan muatan satuan (unit load). Flat idler hanya digunakan jika belt conveyor dilengkapi dengan saluran buang (discharge plough) dengan kapasitas pemindahan bahan kecil (hingga 25 m3/jam)

Idlers terdiri dari: 1. Brackets 2. Shell 3. Shaft 4. Bearing 5. Seals 6. supporting base

Jarak idler pada zone pembebanan (loading zone) belt; pada operasi balik (return run).

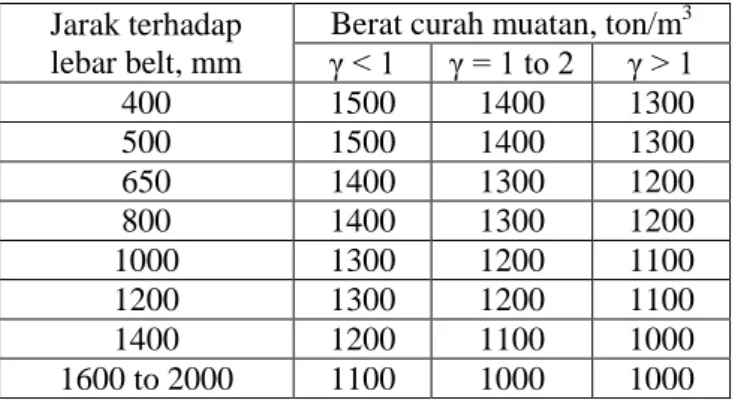

13 Tabel 2.4 Jarak idler maksimum

Jarak terhadap lebar belt, mm

Berat curah muatan, ton/m3 γ < 1 γ = 1 to 2 γ > 1 400 1500 1400 1300 500 1500 1400 1300 650 1400 1300 1200 800 1400 1300 1200 1000 1300 1200 1100 1200 1300 1200 1100 1400 1200 1100 1000 1600 to 2000 1100 1000 1000 c. Unit penggerak

Pada belt conveyor, daya motor ditransmisikan ke sabuk dengan friksi sabuk yang melalui pulli penggerak (driving pulley) yang digerakkan oleh motor listrik. Penggerak terdiri dari : pulli (kadang adaa dua), motor, roda gigi transmisi, dan kadang alat pengerem (braking

device) untuk mencegah slip.

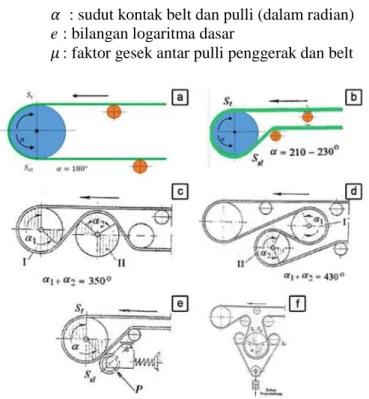

Gambar kontak (wraps) sabuk dan pulli penggerak ditunjukkan pada gambar 2.3 (a) dan (b) menunjukkan pulli tunggal dengan sudut kontak 1800 dan 2100 sampai 2300. Gambar 2.6 (c) dan (d) menunjukkan dua pulli penggerak dengan sudut kontak 3500 sampai 4800. Gambar 2.6 (e) dan (f) adalah penggerak khusus dengan snub pulley dan pressure sabuks yang digunakan untuk konveyor panjang dan beban berat.

Dari teori penggerak gesek (Hukum Euler) bahwa sabuk tidak akan slip jika:

𝑆𝑡 ≤ 𝑆𝑠𝑙𝑒𝜇𝛼

St : tegangan sisi pengencang (tight

tension)

14

𝛼 : sudut kontak belt dan pulli (dalam radian)

e : bilangan logaritma dasar

𝜇 : faktor gesek antar pulli penggerak dan belt

Gambar 2.3 Penggerak belt conveyor d. Penyenter belt

Beberapa alasan, seperti eksentrisitas beban, adanya kotoran (misal tanah), bahan yang mudah lengket (sticky material) pada pulli dan roller, dan lain-lain, yang mungkin mengakibatkan sabuk berjalan tidak sesuai dengan jalur yang ditentukan. Untuk mencegah hal ini diperlukan peralatan penyenter sabuk (gambar 2.4) yang terdiri dari:

1. troughed three-roller-idler

2. frame

3. vertical pivot

4. rumah bantalan 5. balok kanal C

15

6. lever

7. poros

8. vertical roller yang berfungsi untuk mencegah sabuk melompat keluar jalur

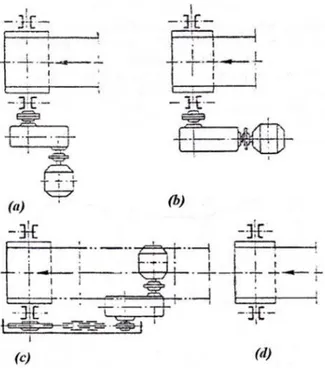

Gambar 2.4 Penyenter Sabuk e. Roda gigi transmisi

Perancangan penggerak system konveyor sabuk modern dilengkapi dengan sistem roda gigi transmisi berikut reducer. Desain yang kompak sangat disukai karena operasional yang hampir tanpa gangguan. Contoh sistem transmisi ditunjukkan pada gambar 2.5. Poros motor listrik di kopel dengan poros reducer melalui flexible

coupling, reducer dan poros pulli – clutch coupling.

16

a. dengan roda gigi lurus b. dengan roda gigi cacing c. Reducer dan transmisi rantai d. Drum motor

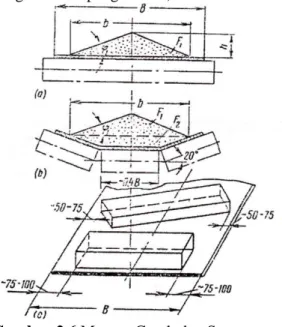

Gambar 2.5 Transmisi roda gigi konveyor sabuk f. Pengisian dan pengeluaran (loading and

discharge)

Perancangan corong pengisian (feed hopper) dan penuntun luncur (guide chute) sangat tergantung pada karakteristik bahan yang hendak dipindahkan. Corong pengisi untuk muatan satuan dengan ukuran bongkah kecil dan ditunjukkan pada gambar 2.6a, sedangkan untuk muatan satuan bongkah besar dan berat ditunjukkan pada gambar 2.6b.

17 2.1.2. Perencanaan Belt Conveyor

Untuk menentukan dimensi sabuk dan kebutuhan daya motor, data awal yang diperlukan adalah: karakteristik muatan yang dipindahkan, kapasitas puncak per jam (ton/jam atau m3/jam), geometri konveyor, dan kondisi operasi (kering atau berdebu, outdoors atau indoors, metode pengisian dan pengeluaran).

Gambar 2.6 Muatan Curah dan Satuan a. Lebar belt

Untuk belt yang disangga flat idler (gambar 2.5a), segitiga dasar b = 0,18 B, dan sudut segitiga 𝜑1≈ 0,35𝜑, dimana B adalah lebar belt dan 𝜑

adalah sudut balik statik muatan (static angle of the

load repose)

Luas potongan melintang muatan curah pada flat belt (gambar 2.5a) adalah:

18 A1 = 𝑏 ℎ 2

𝐶

1=

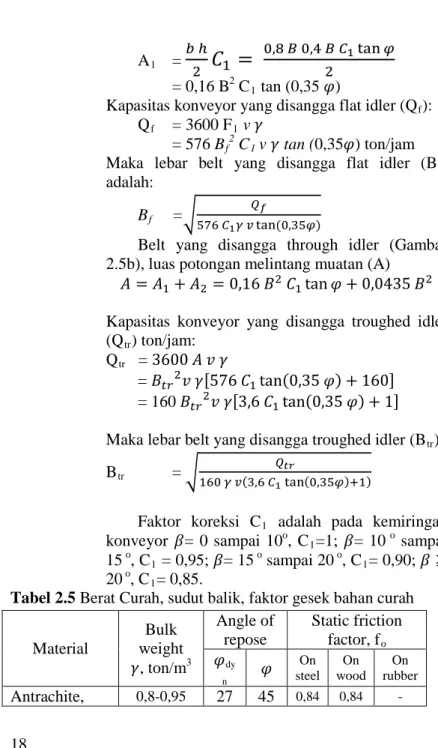

0,8 𝐵 0,4 𝐵 𝐶1tan 𝜑 2 = 0,16 B2 C1 tan (0,35 𝜑)Kapasitas konveyor yang disangga flat idler (Qf):

Qf = 3600 F1 v 𝛾

= 576 Bf2 C1 v 𝛾 tan (0,35𝜑) ton/jam

Maka lebar belt yang disangga flat idler (Bf)

adalah:

Bf =

�

𝑄𝑓

576 𝐶1𝛾 𝑣 tan(0,35𝜑)

Belt yang disangga through idler (Gambar 2.5b), luas potongan melintang muatan (A)

𝐴 = 𝐴1+ 𝐴2 = 0,16 𝐵2 𝐶1tan 𝜑 + 0,0435 𝐵2

Kapasitas konveyor yang disangga troughed idler (Qtr) ton/jam:

Qtr = 3600 𝐴 𝑣 𝛾

= 𝐵𝑡𝑟2𝑣 𝛾[576 𝐶1tan(0,35 𝜑) + 160] = 160 𝐵𝑡𝑟2𝑣 𝛾[3,6 𝐶1tan(0,35 𝜑) + 1] Maka lebar belt yang disangga troughed idler (Btr):

Btr =

�

𝑄𝑡𝑟

160 𝛾 𝑣(3,6 𝐶1 tan(0,35𝜑)+1)

Faktor koreksi C1 adalah pada kemiringan

konveyor 𝛽= 0 sampai 10o, C1=1; 𝛽= 10 o sampai 15 o, C1 = 0,95; 𝛽= 15 o sampai 20 o, C1= 0,90; 𝛽 ≥ 20 o, C1= 0,85.

Tabel 2.5 Berat Curah, sudut balik, faktor gesek bahan curah

Material Bulk weight 𝛾, ton/m3 Angle of repose Static friction factor, fo 𝜑Rdy n 𝜑 On steel On wood On rubber Antrachite, 0,8-0,95 27 45 0,84 0,84 -

19 fine, dry Gypsum, small-lumped 1,2-1,4 - 40 0,78 - 0,82 Clay, dry, small-lumped 1,0-1,5 40 50 0,75 - - Gravel 1,5-1,9 30 45 1 - - Ground, dry 1,2 30 45 1 - - Foundry, sand, shake-out 1,25-1,30 30 45 0,71 - 0,61 Ash, dry 0,4-0,6 40 50 0,84 1 - Limestone, small-lumped 1,2-1,5 30 - 0,56 0,7 - Coke 0,36-0,53 35 50 1 1 - Wheat flour 0,45-0,66 49 55 0,65 - 0,85 Oat 0,40-0,50 28 35 0,58 0,78 0,5 Sawdust 0,16-0,32 - 39 0,8 - 0,65 Sand, dry 1,40-1,65 30 45 0,8 - 0,56 Wheat 0,65-0,83 25 35 0,58 0,58 0,5 Iron ore 2,1-2,4 30 50 1,2 - - Peat, dry, lumped 0,33-0,41 40 45 0,75 0,8 - Coal, run of mine 0,65-0,78 35 50 1 1 0,7 Cement, dry 1-1,3 35 50 0,65 - 0,64 Slag, anthracite 0,60-0,90 35 45 1 - 0,66 Crushed stone, dry 1,8 35 45 0,65 - 0,6 Jika 𝜑 = 45o, diperoleh: Bf = 1 27

�

𝑄𝑓 𝛾 𝑣 𝐶1= �

𝑄𝑓 160 𝛾 𝑣 𝐶1 m dan20 Btr = 1 18

�

𝑄𝑡𝑟 𝛾 𝑣 𝐶1= �

𝑄𝑡𝑟 324 𝛾 𝑣 𝐶1Tabel 2.6 Rekomendasi Sudut Inklinasi Belt

Tabel 2.7 Koefisien Tahanan Belt terhadap Bantalan Roll Karakteristik Kondisi

Operasional

Faktor w’ untuk idler Flat idler Trough idler Operasional di tempat yang

bersih, kering, tidak ada debu bersifat abrasif

0,018 0,020

Operasional di tempat panas, terdapat sejumlah debu yang bersifat abrasif, kelembaban udara normal

0,022 0,025

Operasional di luar ruangan, 0,035 0,040

Bahan 𝜷 Bahan 𝜷

Briket batubara 12 Bubuk batu kapur 23 Kerikil, dicuci dan

ukuran butiran sama 12 Tanah pasir, kering 18 Bahan cetak pasir

keluar dari peleburan 24 Tanah lempung 27 Bahan peleburan

logam siap diolah 26

Bijih besi bongkah

besar 18 Hancuran batu,

ukuran tidak sama 18 Leburan bijih besi 25 Kokas, ukuran sama 17 Batubara anthracite 17 Kokas, ukuran tidak

sama 18

Batubara dari

pertambangan 18 Serbuk gergaji (baru) 27 Semen 20

Terak, batubara

21 banyak debu abrasive,

kelembaban udara tinggi atau sebab lain yang mempengaruhi unjuk kerja bantalan

Tabel 2.8 Kecepatan Belt yang disarankan Karakteristik

muatan curah Bahan

Lebar belt, mm 400 500-650 800-1000 1200-1600 Kecepatan belt v, m/s Bahan non abrasive, bahan pecahan Batubara, muatan dari pertambangan, garam, pasir, gambut 1,0-1,6 1,25-2,0 2,0-4,0 2,0-4,0 Abrasif, bongkah kecil hingga menengah (a<160 mm) Kerikil, bijih besi, slag, batu

hancur 1,25 1,0- 1,0-1,6 1,6-2,0 2,0-3,0

Abrasif, bongkah besar (a’>160 mm)

Batu karang, bijih besi, batu kali - 1,0-1,6 1,0-1,6 1,6-2,0 Bahan mudah rapuh (fragile), penurunan ukuran karena dihancurkan dengan alat Kokas, batubara lighnit, arang kayu 1,0-1,25 1,0-1,6 1,25-1,6 1,6-2,0 Bahan serbuk (pulverished load), berdebu Tepung, semen, apatit 0,8-1,0

Butiran, grain Beras, gandum

22

b. Tahanan Gerak Belt (W)

Jika belt bergerak pada lintasan lurus (rectilinear section) terhadap idler maka akan menyebabkan losses karena gesekan belt dengan

idler, gesekan di dalam bearing (roller atau ball bearing), dan bending pada roller.

Gaya tahanan pada bagian yang dibebanoi muatan:

W3-4 =�𝑞 + 𝑞𝑏+ 𝑞′𝑝� 𝐿 𝜔′cos 𝛽 (𝑞 + 𝑞𝑏)𝐿 sin 𝛽

= �𝑞 + 𝑞𝑏+ 𝑞′𝑝� 𝐿ℎ𝑜𝑟 𝜔′+ (𝑞 + 𝑞𝑏)𝐻 Gaya tahanan pada bagian yang tidak dibebani muatan (gerak balik):

W1-2 = �𝑞𝑏+ 𝑞”𝑝�𝐿 𝜔′cos 𝛽 − 𝑞𝑏 𝐿 sin 𝛽

= �𝑞𝑏+ 𝑞”𝑝�𝐿ℎ𝑜𝑟 𝜔′− 𝑞𝑏 𝐻 Dengan, q : berat beban, kg

qb : berat belt, kg

q’p :beban bagian yang berputar, kg/m

q’’p : beban bagian idler strands, kg/m

𝛽 : sudut inklinasi konveyor terhadap bidang horisontal

L : panjang bagian lurus (rectilinear section), m

Lhor : panjang proyeksi mendatar

bagian garis lurus, m

H : beda elevasi bagian awal dan akhir

w’ : koefisien tahanan belt terhadap roller bearing

Berat idler rotating parts tergantung desain, ukuran, dan merupakan fungsi lebar belt B. Umumnya, untuk lebar belt B meter, secara kasar berat idler rotating parts:

Untuk troughed idler: G’p = 10 B + 7 kg

23 Untuk flat idler:

G”p = 10 B + 3 kg

Sehingga berat idler rotating parts per meter adalah: q’p = 𝐺′𝑝 𝑙1 kg/m q’’p = 𝐺′′𝑝 𝑙2 kg/m

2.2. Rantai dan Sproket

Rantai atau chain merupakan salah satu elemen mesin yang berfungsi untuk mentransmisikan daya (power transmision). Penggunaan rantai mempunyai keuntungan, kerugian dan dasar pemikiran sebagai berikut:

Rantai sebagai transmisi mempunyai keuntungan-keuntungan seperti : mampu meneruskan daya besar karena kekuatanya yang besar, tidak memerlukan tegangan awal, keausan kecil pada bantalan, dan mudah memasangnya. Adapun kerugiannya seperti: timbul suara dan getaran (karena tumbukan antara rantai dan dasar kaki gigi sproket), adanya perpanjangan, tidak baik untuk kecepatan tinggi, adanya variasi kecepatan karena lintasan busur pada sproket yang mengait mata rantai. Karena kekurangan-kekurangan ini maka rantai tidak dipakai untuk kecepatan tinggi, kecepatannya hanya sampai 600 m/min untuk rantai rol, sedangkan untuk kecepatan yang lebih tinggi dipakai silent chain.

Dasar pemikiran menggunakan rantai adalah sebagai berikut:

1. Perbandingan putaran tetap 2. Tidak terjadi slip

3. Dapat digunakan untuk beban yang tinggi (Frantai=

43000 kg)

4. Jarak kedua poros dapat lebih jauh 5. Dapat mencapai umur yang panjang

6. Mampu menggerakkan beberapa mekanisme dengan satu penggerak

24

7. Efisiensi cukup tinggi (98%)

2.2.1. Transmisi dan daya rantai

Pada transmisi ini biasanya dipergunakan untuk jarak poros lebih besar dari pada transmisi roda gigi tetapi lebih pendek dari pada transmisi sabuk, keuntungannya rantai mengait pada gigi sprocket dan meneruskan daya tanpa selip, sehingga menjamin perbandingan putaran yang tetap, dapat dilihat pada gambar 2.6 berikut:

Gambar 2.7 Rantai roll

Sedangkan untuk mendapatkan besarnya daya desain (Pd) dapat dihitung dengan persamaan:

𝑃𝑑 = 𝐹𝑐 . 𝑃 Dimana, Pd : daya perencanaan

Fc : faktor perencanaan

P : daya yang ditransmisikan (N), kW

Tabel 2.9 Faktor koreksi untuk rantai

Tumbukan Pemakaian Motor listrik atau turbin Motor torak Transmisi hidrolik Tanpa transmisi hidrolik

25 Tumbukan halus Konveyor sabuk dan rantai dengan variasi beban kecil, pompa sentrifugal dan blower, mesin tekstil umum, mesin industri umum dengan variasi beban kecil 1,0 1,0 1,2 Tumbukan sedang Kompresor sentrifugal, propeler, konveyor dengan sedikit variasi beban, tanur otomatis, pengering, penghancur, mesin perkakas umum, alas-alas besar umum, mesin kertas umum 1,3 1,2 1,4 Tumbukan berat Pres, penghancur, mesin pertambangan, bor minyak bumi, pencampur karet, rol, mesin 1,5 1,4 1,7

26 penggetar, mesin-mesin umum dengan putaran dapat dibalik atau beban tumbukan 2.2.2. Pemilihan rantai

Rantai mempunyai nomor yang disebut nomor rantai, masing-masing nomor rantai mempunyai ukuran umum seperti: jarak bagi (p), diameter rol (R), lebar roll (W), dan sebagainya, dan ukuran kusus seperti: panjang pena, batas kekuatan tarik, dan sebagainya yang dapat dilihat pada lampiran.

Untuk memilih besarnya rantai yang sesuai dengan daya dan putarannya, maka dapat menggunakan gambar di bawah ini. Sebagai contoh putaran pule kecil 500 rpm, Pd = 3 kW dan menggunakan satu buah rantai yang cocok untuk kasus tersebut adalah rantai nomor 50.

27 Gambar 2.8 Diagram pemilihan rantai rol

2.2.3. Diameter dan jumlah gigi sproket

Besarnaya diameter dan jumlah gigi sproket sangat ditentukan oleh perubahan putaran yang diinginka, sehingga sebelum menggunakan rumus-rumus rantai, menggunakan dulu rumus umum perbandingan kecepatan.

𝑖 =𝑛𝑛2 1= 𝜔2 𝜔1= 𝐷1 𝐷2= 𝑁𝑡1 𝑁𝑡2

Bila, p = pitch, inch 𝛾 = sudut pitch

28

D = diameter sproket, inch Nt = jumlah gigi

Maka berdasarkan segitiga antara sproket dan rantainya dapat dinyatakan:

sin𝛾2 =0,5 𝐷 𝑎𝑡𝑎𝑢 𝐷 =0,5 𝑝 𝑝 sin 𝛾2

𝛾 = sudut sambungan (sudut sendi) (angle of

articulation)

𝐷 = 𝑝

sin �180𝑁𝑡 � karena 𝛾 = 360

𝑁𝑡 2.2.4. Kecepatan, panjang dan gaya rantai

Kecepatan rantai biasanya diartikan sebagai jumlah panjang (meter) yang masuk ke dalam sproket tiap satuan waktu (detik), sehingga dapat dinyatakan.

𝑉 =𝜋 𝐷 𝑛60 =𝑁𝑡 𝑝 𝑛60 Dimana, D : diameter sproket, m n : putaran, rpm p : pitch, m

Untuk mendapatkan jarak sumbu poros (C) yang ideal antara 30 sampai dengan 50 kali pitch (C = (30 sampai 50)p , untuk beban yang berfluktuasi jarak tersebut harus dikurangi sampai menjadi 20p. Panjang rantai yang diperlukan dapat dihitung berdasarkan jumlah pitch (𝐿� ), 𝑝 secara pendekatan dapat dicari dengan persamaan:

𝐿 𝑝 = 2𝐶 𝑝 + (𝑁𝑡1+ 𝑁𝑡2) 2 + �𝑁𝑡1− 𝑁𝑡2� 4𝜋2𝐶 𝑝

29 𝐿 = 𝑝 �2𝐶𝑝 +(𝑁𝑡1+ 𝑁𝑡2) 2 + �𝑁𝑡1− 𝑁𝑡2� 4𝜋2𝐶 𝑝 �

Pada rantai tidak ada gaya F1 dan F2 seperti halnya pada belt, yang ada hanya F yaitu gaya pada sisi yang kencang, sedang pada sisi yang kencdor dianggap sama dengan nol karena nilainya berbeda jauh dengan sisi yang kencang.

𝐹 =102 𝑃𝑣 𝑑 2.3. Poros

Poros merupakan salah satu elemen mesin yang sangat penting, karena hampir setiap mesin mempunyai poros. Pada sebuah mesin poros berfungsi untuk mentransmisikan daya yang disertai dengan putaran, disamping itu juga berfungsi untuk menahan beban.

2.3.1. Momen torsi

Mt =

63000 ×

Nn

Dimana: Mt

: momen torsi (lbf.in)

N

: daya (kW)

n

: putaran per menit (rpm)

Rumus momen torsi selain dinyatakan oleh

persamaan di atas dapat juga dinyatakan dalam bentuk

lain. Karena menggunakan satuan yang berbeda, maka

bilangan konversi satuan akan berubah.

Mt =

71620 ×

Nn

Dimana: Mt

: momen torsi (kgf.cm)

N

: daya (HP)

Mt =

97,4 × 10

5 N30

Dimana: Mt

: momen torsi (kgf.mm)

N

: daya (kW)

2.3.2. Beban radial, beban aksial dan Momen terbesar Beban radial dan beban aksial merupakan beban yang terjadi pada poros. Beban radial merupakan beban dalam yang bekerja sejajar dengan penampang potong atau tegaklurus terhadap sumbu batang. Beban aksial yakni gaya dalam yang bekerja tegak lurus terhadap penampang potong atau sejajar dengan sumbu batang.

Langkah awal untuk menghitung momen terbesar di bidang horisontal dan vertikal pada poros dapat menggunakan rumus di bawah ini, yang sebelumnya harus membuat diagram momen

MB =

(

) (

)

2 2 BV BHM

M

+

Dimana :MBH : momen yang terjadi pada bidang horisontal

(kgf.mm)

MBV : momen yang terjadi pada bidang vertikal

(kgf.mm)

2.3.3. Bahan poros

Poros bisa dibuat dari bahan: baja karbon atau baja paduan. Contoh bahan paduan untuk poros ASME 1347, 3140, 4340. Bahan paduan tersebut biasa disebut bahan komersial. Bila diperlukan pengerasan permukaan, maka perlu dipakai baja yang dikarburising, misalnyaASME 1020, 1117, 2315atau G4102, G4103, G4104 dan sebagainya. Untuk poros yang bentuknya sulit seperti poros engkol, maka sebaiknya memakai besi cor.

Bahan poros dikatakan mumpuni jika memenuhi persamaan dibawah ini:

31 ��16 MB π ds3� 2 + �16 Mt π ds3� 2 ≤σyps 2 Poros berlubang: 16 𝜋 𝑑𝑜3�1 − �𝑑𝑑𝑜𝑖� 4 � �𝑀𝐵2+ 𝑀𝑡2≤𝜎𝑠𝑓𝑦𝑝𝑠

Dimana, ds : diameter poros, mm

di : diameter dalam poros berlubang, mm do : diameter luar poros berlubang, mm MB : momen bending yang diterima poros,

kgf.mm

Mt : momen torsi yang diterima poros,

kgf.mm 2.3.4. Diameter poros ds

≥ �

16 2𝑀𝐵2+162𝑀𝑡2 𝜋2�𝑘𝑠 𝑆𝑦𝑝 𝑠𝑓 � 2 6Dimana, ds : diameter poros, mm ks : koefisien (0,5) Syp : tegangan luluh

sf : safety factor (2)

2.4. Roll Bearing

Bearing atau bantalan adalah elemen mesin yang berfungsi untuk menumpu poros, supaya putaran atau gerakan poros dapat berlangsung dengan baik dan aman, juga untuk menahan gaya yang terjadi pada poros. Jika bearing tidak berfungsi dengan baik maka kerja seluruh sistem akan menurun atau mesin tidak dapat bekerja sebagaimana mestinya.

Bearing dengan rol ini mempunyai kegunaan yang sama seperti bearing dengan bola, tetapi bearing ini dapat menerima beban radial yang lebih besar (dalam ukuran yang sama). Hal ini

32

dimungkinan karena kontak antara rol dengan ring lebih besar yaitu berupa garis, tidak berupa titik seperti ball bearing.

2.4.1. Beban ekivalen

Beban ekivalen adalah beban radial yang konstan yang bekerja pada bearing dengan ring dalam yang berputar atau ring dalam yang berputar, yang akan memberikan umur yang sama, seperti bila bearing bekerja denan kondisi nyata untuk beban dan putaran yang sama.

Dalam kenyataannya bearing biasanya menerima beban kombinasi antara beban radial dan beban aksial, serta pada suatu kondisi ring dalam yang tetap sedangkan ring luarnya berputar. Sehingga persamaan beban ekivalen (P) setelah adanya koreksi tersebut, menjadi:

)

(

)

(

X

V

F

rY

F

aP

=

⋅

⋅

+

⋅

dimana : P = Beban Equivalen, lbf Fr = Beban Radial , lbf Fa = Beban Aksial , lbf X = Konstanta Radial Y = Konstanta Aksial V = Faktor Putaran (konstan)

= 1 untuk ring dalam yang berputar = 1,2 untuk ring luar yang berputar

Cara memilih harga X dan Y dapat dilakukan dengan langkah-langkah sebagai berikut :

1. Cari terlebih dahulu harga : i.Fa/Co i = jumlah deret bearing

2. Kemudian dari harga ini, ditarik garis ke kanan sampai pada kolom e, sehingga didapat harga e. 3. Cari harga: Fa/(V.Fr), dan bandingkan dengan

harga e, akan diperoleh kemungkinan: Fa/(V.Fr) < e atau Fa/(V.Fr) = e atau Fa/(V.Fr) > e.

4. Dari perbandingan harga tersebut, maka akan didapatkan harga X dan Y dari kolom:

33 Fa/(V.Fr) ≤ e atau Fa/(V.Fr) > e. Khusus untuk deret satu (single row bearing), bila harga Fa/(V.Fr) ≤ e, maka X = 1 dan Y = 0.

5. Dapat dibantu dengan Interpolasi atau Extrapolasi.

Hasil perhitungan beban equivalen diatas tidak memperhitungkan adanya beban kejut dan impact, maka agar lebih aman dan mampu menghindari kerusakan bantalan lebih awal, beban equivalen harus dikalikan dengan konstanta kondisi beban (Fs). Maka persamaan

untuk mencari beban equivalen menjadi :

)}

(

)

{(

r a sX

V

F

Y

F

F

P

=

⋅

⋅

+

⋅

Tabel 2.10 Konstanta kondisi beban

No. Type of service

Multiply calculated load by following factors Ball Bearing Roller

Bearing 1 Uniform and steady load 1,0 1,0 2 Light shock load 1,5 1,0 3 Moderate shock load 2,0 1,3 4 Heavy shock load 2,5 1,7 5 Extreme and indefinite

shock load 3,0 2,0

2.4.2. Prediksi umur bearing

Dengan asumsi putaran konstan, maka prediksi umur bearing (dinyatakan dalam jam) dapat ditulis dengan persamaan: L10 = b P C

n

.

60

10

6 Dimana :34

C = diperoleh dari tabel bantalan sesuai dengan diameter dalam bantalan yang diketahui (lb) P = beban equivalent (lb)

b = 3, untuk bantalan dengan bola

= 3,33 bila bantalan adalah Bantalan Rol Np = putaran poros ( rpm )

35 BAB III

METODOLOGI PENELITIAN 3.1. Flowchart Penelitian

Pengerjaan dalam pembuatan tugas akhir ini sesuai dengan

36

3.2. Studi Literatur

Pada studi literatur meliputi kegiatan mencari dan mempelajari bahan pustaka yang berkaitan dengan belt conveyor dan komponennya. Studi literatur ini diperoleh dari berbagai sumber antara lain buku / text book, diktat yang mengacu pada referensi, publikasi-publikasi ilmiah, tugas akhir dan penelitian yang berkaitan dan media internet.

3.3. Observasi

Observasi atau pengamatan lapangan dilakukan di sebuah industri kecil di Kecamatan Penataran Kabupaten Blitar Jawa Timur untuk mengamati belt conveyor yang menghubungkan

hopper batuan menuju crusher. Batuan tersebut dihancurkan

menjadi ukuran yang lebih kecil sehingga menjadi kerikil dan pasir.

3.4. Pengambilan Data

Pengambilan data dilakukan secara langsung di lapangan dengan bantuan pekerja. Alat bantu yang digunakan dalam pengambilan data antara lain jangka sorong, meter ukur, dan sebagainya.

3.5. Perencanaan

Pada tahapan ini, perencanaan dilakukan untuk menentukan komponen apa saja yang perlu direncanakan. Dilakukan pula perencanaan disain yang diinginkan disesuaikan dengan data yang telah didapatkan.

3.6. Perhitungan dan Analisa

Pada tahap ini dilakukan perhitungan untuk perencanaan

belt conveyor, rantai dan sproket serta bearing yang dapat

digunakan.

3.7. Penyusunan Laporan

Tahap ini merupakan ujung dari perencanaan belt conveyor yaitu dengan melakukan perhitungan serta analisa yang kemudian dapat ditarik kesimpulan yang didapat dari hasil peneliatan sebelumnya yang telah dilakukan.

37 3.8. Flowchart Perhitungan

40

3.8.1. Perencanaan belt conveyor

Meliputi perhitungan luas penampang, kapasitas, berat muatan per meter dan berat belt per meter. Sehingga didapatkan spesifikasi belt conveyor yang sesuai dengan yang diinginkan.

3.8.2. Perencanaan roller idler

Perhitungan meliputi diameter dalam dengan ditentukan terlebih dahulu diameter luar dari roller idler. Yang kemudian didapatkan berat roll per meter. Hasil-hasil tersebut digunakan untuk perhitungan daya motor penggerak.

3.8.3. Perencanaan rantai dan sproket

Perencanaan rantai dan sproket meliputi perhitungan daya desain, torsi, diameter sproket dan kecepatan rantai. Kemudia dari perhitungan tersebut didapatkan panjang

41 rantai dan kecepatan rantai. Lalu dapat ditentukan jenis dan tipe rantai yang akan digunakan.

3.8.4. Perencanaan poros

Dilakukan perhitungan momen torsi, beban radial dan tangensial, reaksi tumpuan dan momen terbesar yang kemudian menentukan bahan poros dan didapatkan diameter poros yang akan digunakan.

3.8.5. Perencanaan bearing

Setelah didapatkan diameter poros makan dapat ditentukan diameter bearing dan mendapatkan data dari tabel untuk dilakukan perhitungan beban ekuivalen pada bearing. Setelah itu dapat diprediksi umur bearing.

3.9. Tempat dan Waktu

Observasi dilakukan pada Februari-Juni 2018 di sebuah industri kecil di Kecamatan Penataran, Kabupaten Blitar, Jawa Timur.

3.10. Komponen Mesin 1. Rubber belt

42

Belt yang digunakan adala sersan rubber belt, belt ini memiliki cleat umumnya digunakan untuk mengangkut bahan – bahan pada permukaan yang miring. Cleat akan memberikan perlawanan yang lebih tinggi dan gesekan untuk mencegah beban jatuh ke arah gravitasi. Cleat diterapkan pada conveyor dengan jarak apapun dan dalam berbagai ketinggian dan potongan.

2. Motor penggerak

Motor penggerak menggunakan motor gearbox. Motor memiliki putaran per menit sebesar 1440 rpm yang dihubungkan dengan gearbox yang berfungsi untuk meningkatkan torsi dan mengurangi kecepatan atau putaran per menit (rpm) dari motor. Rasio kecepatan motor tersebut 1:32 sehingga kecepatan atau putaran per menit (rpm) motor tersebut menjadi 40 rpm.

43 3. Rantai dan sproket

Gambar 3.3 Rantai dan sproket

Menggunakan rantai dan sproket yang berfungsi untuk mentransmisikan daya dari motor penggerak sehingga dapat menggerakan drive atau head pulley.

4. Hopper

Sebuah wadah besar yang berbentuk seperti corong dengan ujung bawah yang mengerucut ini memiliki kapasitas untuk menampung batuan sebelum akhirnya dihancurkan menjadi ukuran yang lebih kecil. Bentuk yang mengerucut dibagian bawahnya bertujuan agar dapat memudahkan proses pengeluaran batuan.

44

Gambar 3.4 Hopper 5. Crusher

Merupakan mesin penghancur batuan yang mulanya berukuran besar menjadi ukuran yang lebih kecil. Setelah batuan dihancurkan dapat menjadi pasir ataupun kerikil yang ukurannya lebih kecil dibanding batuan.

45 6. Roller idler

Berfungsi untuk menyangga belt atas upper idler (untuk mencegah belt slip/ sobek karena membelok di pulli) dan lower idler (untuk menyangga belt/ muatan). Pada upper idler menggunakan V trough roller idler dan pada lower idler menggunakan flat roller idler.

Gambar 3.6 Flat roller idler

Gambar 3.7 Troughed roller idler 7. Roller bearing

46

Berfungsi untuk menumpu poros, supaya putaran atau gerakan poros dapat berlangsung dengan baik dan aman, juga untuk menahan gaya yang terjadi pada poros. Roller bearing ini dapat menerima beban radial yang lebih besar (dalam ukuran yang sama) dibanding ball bearing.

3.11. Cara Kerja Mesin

1. Motor penggerak akan menggerakkan drive atau head pulley.

2. Head pulley yang telah berputar akan menarik belt, sehingga belt berjalan naik.

3. Setelah belt berjalan, Batuan yang ada di dalam hopper akan didorong menuju tail belt conveyor.

Gambar 3.8 Batuan keluar dari hopper

47 Gambar 3.9 Batuan menuju head

5. Setelah di head belt conveyor, batuan akan ditumpahkan. Penumpahan muatan tersebut karena belt berbalik arah dan batuan tidak dapat mengikuti arahbelt sehingga batuan akan ditumpahkan ke crusher

6. Di dalam crusher, batuan akan dihancurkan menjadi ukuran yang lebih kecil.

48

49 BAB IV

PERHITUNGAN DAN ANALISA 4.1. Data Hasil Observasi

Setelah dilakukan observasi lapangan, didapatkan beberapa data yang dapat mendukung perhitungan belt conveyor. Adapun data-data tersebut sebagai berikut:

- Kapasitas belt conveyor = 17 ton/jam - Daya motor penggerak = 7 hp

- Lebar sabuk = 500 mm = 0,5 m - Ketebalan sabuk = 6 mm

- Jarak roller atas (l1) = 0,5 m

- Jarak roller bawah (l2) = 1 m

- Panjang sabuk (L) = 6 m - Sudut kemiringan (β) = 25o - Kecepatan belt = 0,13 m/s

- Diameter roller kecil = 2,5 inch = 63,5 mm - Gigi sproket kecil (Nt1) = 11

- Gigi sproket besar (Nt2) = 35

- Kapasitas mesin penghancur = 15-20 ton/jam

4.2. Perencanaan Belt Conveyor

Data awal yang diperlukan untuk perencanaan belt conveyor:

- Lebar sabuk (B) = 650 mm = 0,65 m - Sudut repose (φ) = 45o (Tabel 2.5) - Kapasitas (Q) = 7 ton/20 menit - Massa jenis (γ) = 1,8 ton/m3 (Tabel 2.5) - Ketebalan sabuk (δ) = 6 mm

- Jarak roller atas (l1) = 0,5 m

- Jarak roller bawah (l2) = 1 m

- Panjang sabuk (L) = 6 m

- Faktor resistan idler (ω’) = 0,04 (Tabel 2.6) - Sudut kemiringan (β) = 18o (Tabel 2.6) - Diameter luar roller (D) = 2,5 inch = 63,5 mm

50

- Kecepatan belt (v) = 0,13 m/s

- Faktor koreksi (C1) = 0,90 (Halaman 17)

4.2.1. Luas penampang muatan

Gambar 4.1 Troughed idler

Luas penampang muatan terdiri dari 2 luasan, yaitu A1 yang merupakan luasan berbentuk segitiga dan A2 yang

merupakan luasan berbentuk trapesium.

A = A1+ A2= 0,16 B2 C1tan φ + 0,0435 B2

= 0,16 . 0,652 . 0,9 . tan 45° + 0,0435 . 0,652

= 0,036 + 0,011 = 0,079 m2

4.2.2. Kapasitas dan berat komponen conveyor

Adapun kapasitas yang dapat di dalam satuan ton/jam adalah sebagai berikut:

Q = 160 𝐵𝑡𝑟2𝑣 𝛾[3,6 𝐶1tan(0,35 𝜑) + 1]

= 160 0,652 . 0,13 . 1,8 [3,6 . 0,90 . tan(0,35 . 45) + 1] = 30,273 ton/jam

Berat muatan per meter alat pengangkut: q = 1000 A γ = 1000 . 0,079 m2

. 1,8 ton m� 3

51 Berat sabuk per meter:

qb= 1,1 B (δi+ δ1+ δ2)

= 1,1 . 0,65 . 6 = 4,29 kg m� 4.2.3. Perencanaan roller idler

Dalam perencanaan ini bentuk material adalah material curah atau tumpahan (bulk material). Agar proses berjalan lancar, digunakan roller idler yang sesuai dengan muatannya yaitu through roller idler pada bagian atas (carrier roller) dan flat roller idler pada bagian bawah (return roller).

Berdasarkan diameter luar roller idler maka diameter luar roller idler dapat ditentukan sebagai berikut:

t = 0,02D+10 = 0,02 . 63,5+10 = 11,27 d = D – (2t) = 63,5 – (2 . 11,27) = 40,96 mm

Berat roller idler tergantung desain, ukuran, dan merupakan fungsi lebar belt. Untuk berat roller sebagai berikut:

G′

p= 10 B + 7kg = 10 . 0,65 + 7kg

= 13,5 kg Berat roller per meter:

q′ p= G′ p l1 = 13,5 kg 0,5 m = 27 kg m�

Dan untuk roller bagian bawah sebagai berikut: G′

p= 10 B + 3kg = 10 . 0,65 + 3kg

52

Berat roller per meter: q′′ p= G′′ p l2 = 9,5 kg 1 m = 9,5 kg m� 4.2.4. Tahanan pada belt

Untuk belt yang dijalankan diatas idler, rugi-rugi tahanan (losses) disebabkan oleh beberapa faktor seperti adanya gesekan pada bantalan idler, belt slip diatas roller dan tekukan dari idler. Rugi-rugi ini selanjutnya berpengaruh terhadap gaya tahanan belt.

Gaya tahanan pada bagian yang dibebani muatan: W3-4 = �q + qb+ q′p� Lhor ω′+ (q + qb)H

= �q + qb+ q′p� L ω′cos β + (q + qb)L sin β = (142,2 + 4,29 + 27) 6 . 0,04 cos 18° +

(142,2 + 4,29)6 sin 18° = 311,207 kg

Gaya tahanan pada bagian tanpa muatan (gerak balik): W1-2 = �qb+ q"p�Lhor ω′− qb H

= �qb+ q"p�L ω′cos β − qb L sin β

= (4,29 + 9,5)6 . 0,04 cos 18° − 4,29 . 6 sin 18° = 3,148 − 7,954

= −4,806

4.2.5. Tegangan pada belt

Untuk perhitungan tegangan belt dilakukan pada empat titik. Dimana titik pertama dilambangkan dengan S1

terletak di bawah head pulley. Untuk titik kedua dilambangkan S2 terletak di bawah tail pulley. Untuk titik

ketiga dilambangkan dengan S3 terletak diatas tail pulley.

Untuk titik keempat dilambangkan dengan S4 terletak di

53 Gambar 4.2 Tarikan/tegangan pada belt

Tegangan S1 dimana belt meninggalkan head pulley

= S1. Tegangan S2 dapat detentukan sebagai berikut:

S2 = S1+ W1−2

= S1+ (−4,806) = S1− 4,806

Tegangan S3, tahanan gesek pada pulley berkisar 5-7% sehingga dapat ditentukan sebagai berikut:

S3 = 1,07 S2

= 1,07 (S1− 4,806) = 1,07 S1− 5,143

Tegangan S4, dihitung untuk material langsung

dijatuhkan pada ujung head pulley sehingga dapat ditentukan sebagai berikut:

S4 = S3+ W3−4

= 1,07 S1− 5,143 + 311,207 = 1,07 S1+ 306,065 ...(i)

Dari hukum euler, belt tidak slip pada pulley jika memenuhi persamaan sebagai berikut:

St ≤ Ssleµα dimana:

54

Ssl : gaya tarik pada pada sisi belt pembalik (S1)

M : koefisien gesek antara belt dan pulli A : sudut kontak pada belt (dalam radian E : bilangan logaritma dasar

St = S4≤ Ssleµα S4 ≤ Ssleµα

S4 ≤ S1 . 1,87 ...(ii)

Dari persamaan (i) dan (ii) didapatkan: S4 = 1,07 S1+ 306,065

S1 . 1,87 ≥ 1,07 S1+ 306,065

0,80 S1 ≥ 306,065

S1 ≥ 382,581 kg

S1 = 383...(iii)

Selanjutnya didapatkan persamaan (iii) untuk menghitung S2, S3 dan S4. S2 = S1− 4,806 S2 = 383 − 4,806 = 378,194 S3 = 1,07 S1− 5,143 = 1,07 (383) − 5,143 = 404,667 S4 = 1,07 S1+ 306,065 = 1,07 (383) + 306,065 = 715,875

4.2.6. Daya motor penggerak

Untuk menentukan daya motor penggerak dapat ditentukan dengan rumus sebagai berikut:

N= Wo .V

55 dimana:

N : daya motor penggerak

ηg : efesiensi motor penggerak (80%)

Wo : tegangan efektif pulli

(Wo = S4 – S1 + Wdr)

Dengan nilai konstanta Wdr sebagai berikut: Wdr= 0,03 (S4+ S1) = 0,03 (715,875 + 383) = 32,966 Sehingga diperoleh: Wo = S4− S1+ Wdr = 715,875 − 383 + 32,966 = 365,841

Dengan memasukan nilai Wo maka didapatkan daya sebagai berikut:

N = Wo .V 102 ηg = 365,841 .1 102 . 0,8 = 4,483 kW = 6,012 hp

4.3. Perencanaan Rantai dan Sproket

Ketika mentransmisikan daya antara poros-poros yang berputar, rantai berhubungan terpadu dengan roda bergigi yang disebut sproket. Pada conveyor ini, diperlukan transmisi atau tanpa slip sehingga dipilih rantai rol. Rantai mengait sproket dan meneruskan daya tanpa slip sehingga putaran yang diteruskan tetap.

Adapun kelebihan penggunaan rantai rol adalah pemasangannya yang mudah dan harganya yang relatif murah. Rantai rol juga memiliki variasi ukuran yang banyak sehingga dapat dipakai untuk daya besar maupun kecil. Namun juga

56

memiliki kekurangan yaitu menimbulkan suara dan getaran karena tumbukan antara rantai dan dasar kaki gigi sproket.

Data awal yang diperlukan untuk perencanaan chain dan sproket:

- Faktor koreksi rantai (fc) = 1,3 (Tabel 2.9)

- Daya (P atau N) = 0,583 kW - Jumlah gigi sproket kecil (Nt1) = 11

- Jumlah gigi sproket besar (Nt2) = 35

- Pitch (p) = 19,05 mm - Putaran (n) = 40 rpm - Jarak sumbu poros (C) = 750 mm

4.3.1. Daya desain

Besarnya daya desain dapat dihitung dengan persamaan sebagai berikut:

Pd = fc P

= 1,3 . 0,583 kw = 0,758 kw 4.3.2. Diameter sproket

Dipilih rantai No 60 dengan pitch 19,05 mm. Untuk mengetahui diameter sproket berdasarkan pitch dan jumlah gigi, dapat ditentukan menggunakan persamaan berikut: Diameter sproket kecil:

D1 = p sin�180 Nt1� = 19,05 sin�18011� = 67,617 mm Diameter sproket besar:

D2 = p sin�180

57 = 19,05

sin�18035�

= 212,518 mm 4.3.3. Kecepatan rantai

Kecepatan rantai biasanya diartikan sebagai jumlah panjang (meter) yang masuk ke dalam sproket tiap satuan waktu (detik), sehingga dapat dinyatakan.

Kecepatan rantai pada sproket kecil: V1 = π D1 n 60 = π .0,068 .40 60 = 0,142 m s⁄

Kecepatan rantai pada sproket kecil: V2 = π D2 n 60 = π .0,213 .40 60 = 0,446 m s⁄ 4.3.4. Panjang rantai

Jarak sumbu poros (C) sama dengan 750 mm. Panjang rantai yang diperlukan dapat dihitung berdasarkan jumlah pitch (L� ), secara pendekatan dapat dicari dengan p persamaan: L =

p

�

2C p+

(Nt1+Nt2) 2+

�Nt1−Nt2� 4π2C p�

= 19,05�

2 .750 19,05+

(11+35) 2+

(35−11) 4π2 750 19,05�

= 19,05(78,74 + 23 + 0,015) = 1938,441 mm = 2 m58

4.4. Perencanaan poros

Data awal yang diperlukan untuk perencanaan belt conveyor:

- Daya motor (P) = 7 hp - Putaran (n) = 40 rpm - Diameter sproket = 68 mm - Sudut inklinasi belt = 18o - Sudut rantai = 35o

- Tarikan pada head pulley titik 2 (S4) = 715,875 kgf

- Panjang roll = 650 mm - Beban roll = 53,62 N

4.4.1. Gaya yang bekerja pada poros

Gambar 4.3 Diagram benda bebas

FROLL = Beban roll Panjang = 53,62 𝑁 650 𝑚𝑚 = 0,082 N/mm = 0,008 kgf/mm

59 Gaya pada roll karena tarikan belt conveyor:

Gambar 4.4 Gaya karena tarikan belt conveyor

FBELT = Tarikan belt Panjang = 715,875 650 𝑚𝑚

= 1,1 kgf/mm FbH = Fb cos ∅ = 1,1 cos 18o = 1,05 kgf/mm FbH = Fb sin ∅ = 1,1 sin 18o = 0,34 kgf/mm

60

Gambar 4.5 Gaya pada rantai Torsi pada rantai:

T =

9,74 × 10

5 P n=

9,74 × 10

5 7 40= 170450 kgf.mm

Frantai kencang (FR1) = T rsproket = 170450 kgf.mm 34 mm = 5013,2 kgf Frantai kendor (FR2) = 1 3 FR1 = 1 3 5013,2 kgf = 1671 kgf Horisontal FR1 = FR1 cos ∅ = 5013,2 cos 35o = 4106,6 kgf FR2 = FR2 cos ∅ = 1671 cos 35o = 1368,8 kgf61 Vertikal FR1 = FR1 sin ∅ = 5013,2 sin 35o = 2875,5 kgf FR2 = FR2 cos ∅ = 1671 sin 35o = 958,4 kgf 4.4.2. Bidang Horisontal Reaksi tumpuan arah horisontal:

Gambar 4.6 Reaksi tumpuan arah horisontal +∑ 𝐹𝑦 = 0 AH + N + BH + FR1 – FR2 = 0 AH + BH = FR2 – N - FR1 = 1368,8 – 682,5 – 4106,6 = -3420,3 +∑ 𝑀𝐵 = 0 AH 850 + N 425 + (FR2 – FR1) 50 = 0 AH 850 + 682,5 . 425 + (1368,8 – 4106,6) 50 = 0 850 AH = -153172,5 AH = -180,2 kgf AH + BH = -3420,3

62

BH = -3420,3 – AH

= -3420,3 – 180,2 = -3240,1 kgf

Potongan:

Gambar 4.7 Potongan pada arah horisontal - Potongan I (kiri)

Gambar 4.8 Potongan I bagian kiri + ∑ 𝐹𝑦 = 0 - AH – V1 = 0 V1 = -AH V1 = -180,2 kgf + ∑ 𝑀𝑝𝑜𝑡1 = 0 -AH . x1 –M1 = 0

63 M1 = -AH . x1 = -180,2 . x1 0≤x1≤100 x1 = 0, M1 = 0 x1 = 50, M1 = -9010 kgf.mm x1 = 100, M1 = -18020 kgf.mm - Potongan II (kiri)

Gambar 4.9 Potongan II bagian kiri + ∑ 𝐹𝑦 = 0 -AH + N – V2 = 0 V2 = -AH + N = -180,2 + 1,05 x2 0≤x2≤650 x2 = 0, V2 = -180,2 kgf x2 = 150, V2 = -22,7 kgf x2 = 300, V2 = 134,8 kgf x2 = 450, V2 = 292,3 kgf x2 = 600, V2 = 449,8 kgf x2 = 650, V2 = 502,3 kgf

64 + ∑ 𝑀𝑝𝑜𝑡2 = 0 -AH (100 + x2) + N x2 2 – M2 = 0 M2 = -AH (100 + x2) + N x2 2 = -AH 100 - AH x2 + N x2 2 = -180,2 . 100 – 180,2 x2 + 1,05 x2 x2 2 = 0,525 x2 2 – 180,2 x2 – 18020 0≤x2≤650 x2 = 0, M2 = -18020 kgf.mm x2 = 150, M2 = -33237,5 kgf.mm x2 = 300, M2 = -24830 kgf.mm x2 = 450, M2 = 7202,5 kgf.mm x2 = 600, M2 = 62860 kgf.mm x2 = 650, M2 = 86662,5 kgf.mm

- Potongan III (kiri)

Gambar 4.10 Potongan III bagian kiri + ∑ 𝐹𝑦 = 0

-AH +N –V3 = 0

V3 = -AH + N

= -180,2 + 682,5 = 502,3 kgf