PERENCANAAN BELT CONVEYOR DENGAN KAPASITAS

30 TON PERJAM

SKRIPSI

Disusun Untuk Memenuhi Syarat Ujian Sarjana Program Studi Teknik Mesin Fakultas Teknik

Universitas IBA

Oleh:

BAMBANG SETIAWAN 08320050

PROGRAM STUDI TEKNIK MESIN FAKULTAS TEKNIK UNIVERSITAS IBA

PALEMBANG 2013

PERENCANAAN BELT CONVEYOR DENGAN

KAPASITAS 30 TON PERJAM

SKRIPSI

Disusun Untuk Memenuhi Syarat Ujian Sarjana Program Studi Teknik

Mesin Fakultas Teknik Universitas IBA Palembang

Mengetahui

Dekan Fakultas Teknik Ketua Program Studi

Universitas IBA Teknik Mesin

Ir. Siti Zahara Nuryanti, MT. Ir. Ratih Diah Andayani, MT.

PROGRAM STUDI TEKNIK MESIN AGENDA NO : FAKULTAS TEKNIK DITERIMA TGL : UNIVERSITAS IBA PARAF :

NAMA : BAMBANG SETIAWAN NIM : 08320050

SPESIFIKASI : PERENCANAAN BELT CONVEYOR DENGAN KAPASITAS 30 TON PERJAM

Telah diperiksa dan disetujui oleh:

Pembimbing I Pembimbing II

Ir. Zainal Abidin, MT. Erwin, ST.,MT.

Ketua Program Studi Teknik Mesin

Ir. Ratih Diah Andayani, MT.

PERENCANAAN BELT CONVEYOR DENGAN KAPASITAS

30 TON PERJAM

Skripsi

Disusun Untuk Memenuhi Syarat Ujian Sarjana Program Studi Teknik Mesin Fakultas Teknik

Universitas IBA

Hari : Minggu

Tanggal : 26 Januari 2013

Disahkan oleh Tim Dosen Penguji:

1. Ir. Zainal Abidin, M.T ____________________

2. Ir. Siti Zahara Nuryanti, M.T ____________________

3. Erwin, ST, M.T ____________________

4. Ir. Asmadi Lubai, M.T ____________________

Palembang, 26 Januari 2013

Ketua Program Studi Teknik Mesin

Ir. Ratih Diah Andayani, M.T

ABSTRAK

Bambang Setiawan : Skripsi

“PERENCANAAN BELT CONVEYOR DENGAN KAPASITAS 30 TON PERJAM”

Dengan berkembangnya industri belt conveyor yang digunakan sebagai angkutan material, baik material curah maupun material satuan, maka semakin banyak diperlukan tenaga terampil yang mampu merencanakan dalam perancangan belt conveyor dengan kapasitas tertentu sesuai kebutuhan.

Tugas akhir ini merupakan perencanaan belt conveyor untuk angkutan material satuan dalam hal ini jenis material kertas, elemen - elemen belt conveyor yang dibahas dalam perencanaan untuk pengangkutan jenis material tersebut meliputi :

o Sabuk conveyor jenis fabric

o Jenis dan metode sambungan sabuk o Idler roller

o Pulley

o Daya motor penggerak o Sistim pengencangan sabuk

Kata Kunci: Belt Conveyor, Pulley, Idler Roller, Motor, Tension Belt, Belt Cleaner, Splicing

Belt, Frame Conveyor

KATA PENGANTAR

Puji dan syukur Penulis panjatkkan kehadirat Allah SWT atas segala rahmat dan karunia-NYA, sehingga tugas sarjana ini dapat Penulis selesaikan.

Tugas sarjana ini disusun untuk memenuhi syarat dalam menempuh ujian sarjana pada Jurusan Teknik, Fakultas Teknis Mesin Universitas IBA Palembang. Dengan selesainya tugas ini, Penulis mengucapkan terima kasih yang sebesar-besarnya kepada semua pihak yang telah membantu dalam penulisan skripsi ini, terutama kepada :

- Bapak Ir. Zainal Abidin.,MT, selaku dosen pembimbing I yang telah banyak memberikan bimbingan, petunjuk, saran yang sangat berharga. - Bapak Erwin, ST.,MT, selaku dosen pembimbing II yang telah banyak

memberikan koreksi, masukan serta dorongan semangat. - Ibu Ir. Siti Zahara., MT, selaku Dekan Teknik Mesin

- Ibu Ir. Ratih Diah Andayani.,MT selaku Ketua Program Studi Teknik Mesin

- Seluruh staff dosen Jurusan Teknik Mesin Universitas IBA, yang telah mendidik Penulis selama masa kuliah.

- Sahabat - sahabat seangkatan yang selalu memberi semangat dan membantu baik moril maupun spirituil.

- Segenap anggota keluarga tercinta atas do’a dan pengorbanan yang selama ini diberikan

Penulis menyadari sepenuhnya, bahwa tugas sarjana ini masih jauh dari sempurna. Walaupun demikian Penulis berharap semoga tugas ini dapat bermanfaat bagi kita semua, khususnya almamater tercinta dan pembava pada umumnya.

Palembang, Januari 2013

Penulis

DAFTAR ISI

HALAMAN PENGESAHAN ...I

ABSTRAK ... IV

DAFTAR ISI ... ... ... VII

BAB I PENDAHULUAN... ... ... 1

1.1.LATAR BELAKANG ... ... . 1

1.2. PERUMUSAN MASALAH ... ... .. 2

1.3TUJUAN DAN MANFAAT ... ... . 5

1.4. KLASIFIKASI CONVEYOR... ... . 6

1.4.1. Conveyor yang menggunakan pulley. .. ... . 6

1.4.2. Conveyor tanpa menggunakan pulley... ... . 7

1.5. DEFINISI BELT CONVEYOR. .. ... . 8

1.5.1. Kecepatan dan Kapasitas Belt Conveyor. .. ... .. 8

1.5.2. Kemiringan Belt Conveyor. .. ... . 9

1.5.3. Jenis-jenis Belt Conveyor. .. ... .. 9

1.5.3.1. Arah Lintasan Conveyor ... ... . 9

1.5.3.2. Cara Memindahkan Beban ... ... . 9

1.5.3.3. Jenis sabuk (Belt Conveyor). .. ... 11

1.5.3.4. Jumlah Pulley Penggerak. .. ... 11

1.5.4. Kelebihan dan Kekurangan Belt Conveyor... ... 12

BAB II TINJAUAN PUSTAKA... ... 14

2.1. Susunan Umum Sistem Belt Conveyor. .. ... 14

2.1.1. Sabuk (Belt Conveyor) ... ... 15

2.1.2. Pulley ... ... 17

2.1.3. Idler Roller ... ... 19

2.1.4. Sistem Penggerak ... 21

2.1.5. Pengencangan Sabuk / Belt Tensioner ... ... 21

2.1.6. Frame Conveyor ... ... 22

2.1.7. Pembersih sabuk (Belt Cleaner) ... ... 23

BAB III PERENCANAAN CONVEYOR... ... 25

3.1. PROSES PENGANGKUTAN KERTAS ... ... 25

3.2.PERENCANAAN SISTEM CONVEYOR... ... 25

3.2.1. Data Perencanaan ... 25

3.2.2. Perencanaan Belt Conveyor. .. ... 26

3.2.3. Beban yang Diterima Belt Conveyor ... ... 29

3.2.4. Distribusi Tegangan Tarik Sepanjang Belt Conveyor. ... 35

3.2.5. Pemeriksaan Kekuatan Belt ... ... . 36

3.2.6. Pemeriksaan jumlah lapisan belt. .. ... ... 37

3.2.7. Perencanaan Roller Idler. .. ... ... 37

3.2.8. Pemilihan Bantalan Roller Idler. .. ... . 43

3.2.9 Perencanaan Pulley. .. ... ... 44

3.2.10. Pemeriksaan Kekuatan Pulley ... ... .. 46

3.2.11. Daya Motor Penggerak. .. ... ... 48

3.2.12. Perencanaan Take Up ... ... .. 48

BAB IV KESIMPULAN DAN SARAN... ... .. 50

KESIMPULAN DAN SARAN... .. 50 4.1Kesimpulan ... ... ... 50 4.2Saran ... ... ... 51 DAFTAR PUSTAKA ... ... ... 52 LAMPIRAN ... ... .. 54 ix

DAFTAR TABEL

Tabel 3-1. Recomended Belt Plies ... ... .. 27 Tabel 3-2. Tebal cover rubber untuk belt jenis fabric ... ... . 28 Tabel 3-3. Faktor tahanan idler pada bantalan ... ... ... 30

DAFTAR GAMBAR

Gambar 1.1. Beban Kontinu. .. ... 10

Gambar 1.2. Beban terputus-putus ... ... 10

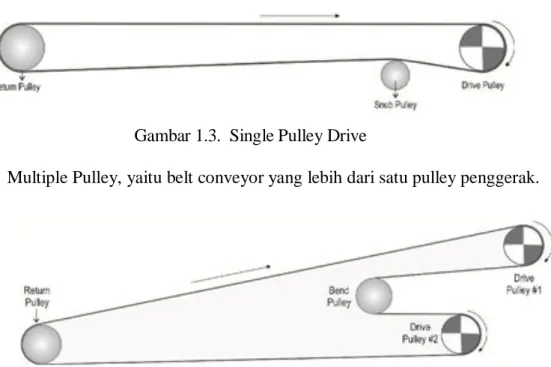

Gambar 1.3. Single Pulley Drive ... ... 12

Gambar 1.4. Multiple Pulley Drive ... ... 12

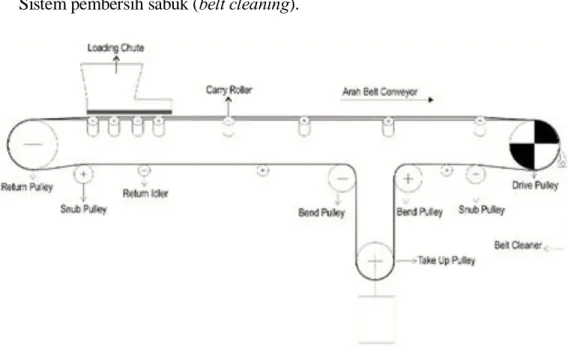

Gambar 2.1. Susunan umum komponen sistem belt conveyor ... ... 14

Gambar 2.2. Komponen sabuk jenis fabric belt... ... 15

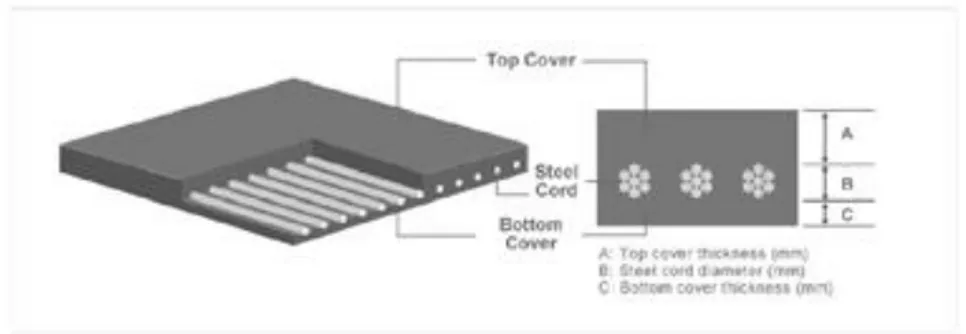

Gambar 2.3. Komponen sabuk jenis steel cord belt. ... 15

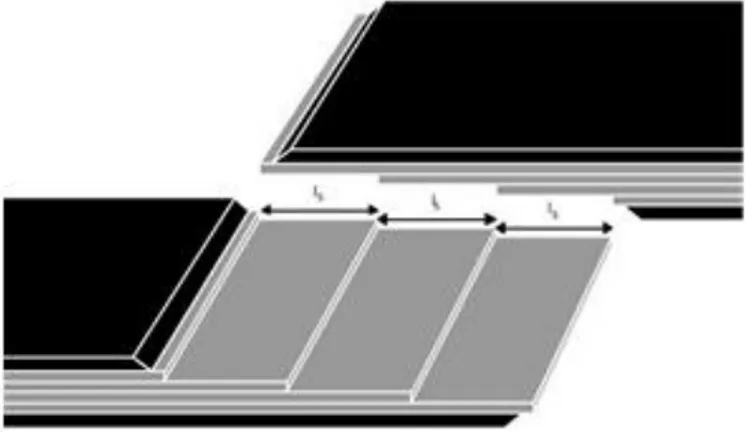

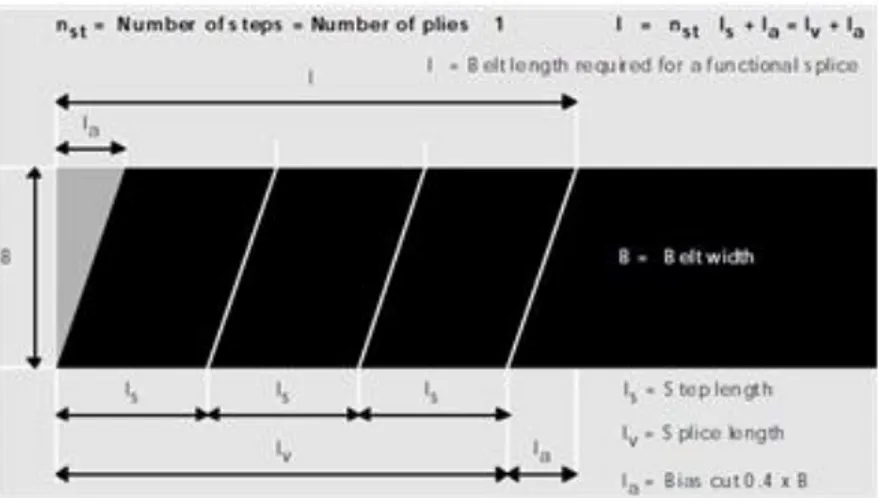

Gambar 2.4. Jumlah step dan overlap sambungan ... 16

Gambar 2.5. Struktur dan dimensi sambungan. .. ... 17

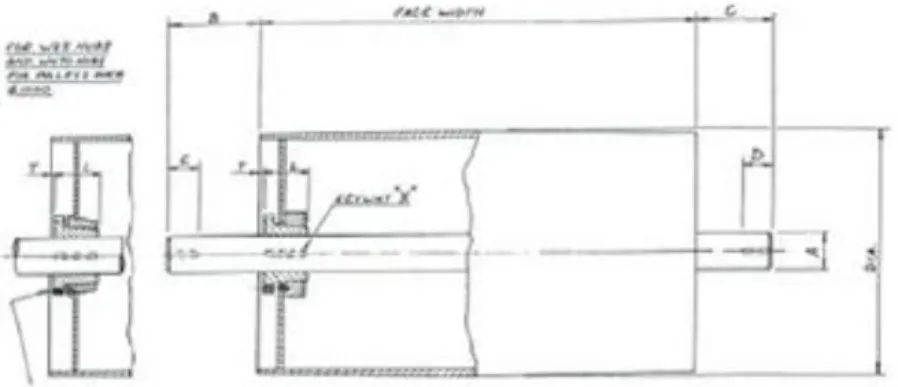

Gambar 2.6. Penampang pulley ... ... 18

Gambar 2.7. Pulley dengan pelapis karet (Rubber Lagging) ... ... 18

Gambar 2.8. Snub pulley dan pulley majemuk. .. ... 19

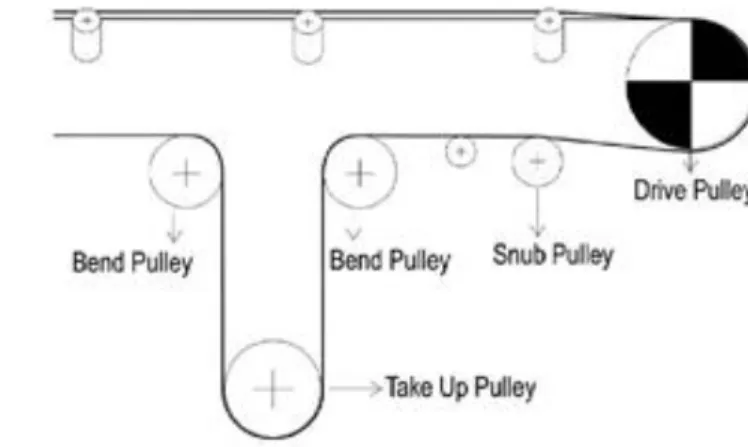

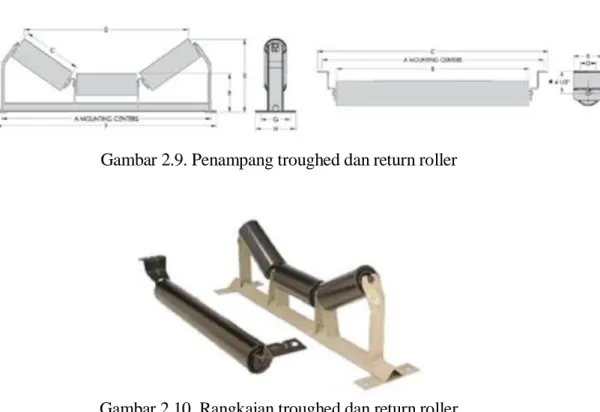

Gambar 2.9. Penampang troughed dan return roller ... ... 20

Gambar 2.10. Rangkaian troughed dan return roller ... 20

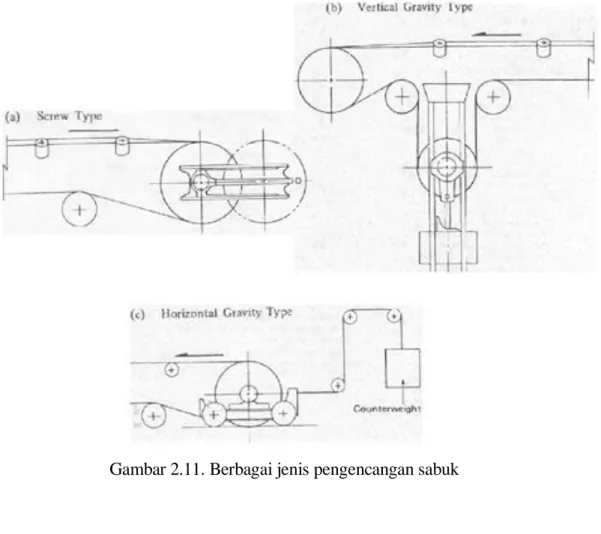

Gambar 2.11. Berbagai jenis pengencangan sabuk... 22

Gambar 2.12. Frame conveyor ... ... 23

Gambar 2.13. Multiple Belt Cleaner System ... ... 24

Gambar 2.14. Konfigurasi pemasangan belt cleaner ... ... 24

Gambar 2.15. Instalasi dan kinerja belt clean ... ... 24

Gambar 3.1. Sketsa sistem conveyor ... 26

Gambar 3.2. Dimensi belt conveyor ... ... .. 26

Gambar 3.3. Penampang belt conveyor... ... . 27

Gambar 3.4. Tahanan belt conveyor ... ... .. 29

Gambar 3.5. Tahanan lengkung belt ... ... .. 31

Gambar 3.6. Tegangan pada belt ... ... . 31

Gambar 3.7. Distribusi tegangan tarik sepanjang belt conveyor ... ... ... 35

Gambar 3.8. Dimensi roller idler ... ... . 38

Gambar 3.9. Konstruksi roller idler ... ... ... 38

Gambar 3.10. Penempatan roller idler ... ... .. 39

Gambar 3.11. Distribusi beban pada roller. .. ... .. 40

Gambar 3.12 Penampang bearing ... ... .. 43

Gambar 3.13. Kontruksi Pulley ... ... ... 45

Daftar Istilah Yang Dipergunakan

A

= Luasan

mm

= Lebar

mm

= Intensitas beban roda gigi

Kg/mm

2C

= beban dasar bantalan

Kg

D( )

= Diameter

mm

= Elastisitas bahan

N/mm

2= Kerja penghubung kopling gesek

Kgm/hub

F( )

= Gaya

Kg

= Berat

Kg

= Modulus geser

N/mm

2I

= Momen kelembaman

Kg/cm

2= Kekuatan tarik bahan

Kg/cm

2= Kekuatan tekan terhadap permukaan roda gigi

= Panjang

mm

= Umur

Jam

M( )

= Momen bending

Kgmm

N

= Daya

Hp

= Gaya aksi

Kg

= Tekanan

Kg/mm

2Q

= Kapasitas angkut conveyor

Ton/jam

= Gaya reaksi

Kg

= Jari-Jari pulley

mm

= Faktor keamanan

= Tegangan belt

Kg

T( )

= Tegangan tarik

Kg/mm

2U

= Gaya tangensial roda gigi

Kg

V

= Kecepatan linier

mps

W

= Tahanan sabuk/belt

Kg

X

= Jarak

m

Notasi

Penjelasan

Satuan

B( )

S( )

K( )

L( )

E

G( )

P

R

xiiixiv

Z

= Jumlah kemasan

= Jarak

mm

= Konstanta

b

= Lebar

mm

c

= Jarak

mm

d

= Diameter

mm

e

= Konstanta

f

= Koefisien gesek

h

= Tinggi

mm

i

= Jumlah lapisan sabuk

k

= Konstanta

l

= Jarak spasi

mm

n

= Putaran

rpm

q

= Muatan

Kg

r

= Jari-Jari

mm

= Jarak

mm

t

= Tebal

mm

u

= beban

Kg

v

= Kecepatan linier

mps

w1

= Koefisien Tahanan sabuk

= Sudut kemiringan belt conveyor

Derajat(ᵒ)

= Konstanta pegas piringan

= Sudut belahan Momen

Derajat(ᵒ)

= Konstanta pegas piringan

γ

= Sudut belahan Muatan

Derajat(ᵒ)

μ

= Koefisien gesek sabuk pada pulley

θ

= Sudut lingkup sabuk pada pulley

Derajat(ᵒ)

= Tebal

mm

= Defleksi pegas piringan

= Faktor koreksi Momen girasi

a

∝

β

BAB I PENDAHULUAN

1.1. Latar Belakang

Sejalan dengan perkembangan dan kemajuan teknologi, sektor usaha dibidang industri dituntut untuk meningkatkan kemampuan dan kwalitas produknya. Untuk meningkatkan kwalitas produk, industri dapat melakukanya dengan menggunakan peralatan canggih dan meningkatkan skill operatornya. Sedangkan untuk meningkatkan jumlah produksi dapat ditempuh dengan menambah jumlah peralatan dan metode kerjanya.

Saat ini kebutuhan dan pemakaian produk jenis kertas semakin meningkat. Hampir semua pelaku usaha dan kehidupan sehari-hari membutuhkan kertas dengan berbagai jenisnya dan untuk keperluan yang berbeda. Untuk memenuhi peningkatan jumlah kebutuhan kertas, industri penghasil kertas dituntut untuk bisa meningkatkan kapasitas produksi selain perlu menambah/membangun pabrik kertas yang baru.

Diperlukan beberapa tahapan untuk bisa menghasilkan kertas. Masing-masing tahapan membutuhkan waktu yang tidak singkat. Apalagi produk kertas dengan keperluan khusus, seperti halnya kertas berlapis lilin atau kertas bergambar dan lain-lain memerlukan proses lanjut. Dalam pengolahan bahan dasar sampai menjadi kertas, selain dibutuhkan mesin-mesin pengolah yang handal, yang tidak kalah penting adalah sistem transportasi untuk pengangkutan material dalam tiap tahapan untuk mempercepat proses produksi. Diperlukan

2

sistem angkut yang tepat, terawat dan kontinue dalam setiap proses perpindahan material untuk bisa menunjang pencapaian rata-rata produksi kertas sebesar 300 ton perhari atau 25 ton perjam.

1.2. Perumusan Masalah

Untuk mendukung aktivitas industri diperlukan beberapa peralatan tambahan guna memperlancar proses produksi. Peralatan bantu yang keberadaanya sangat diperlukan adalah sarana transportasi. Kurangnya sarana transportasi akan menghambat jalanya proses produksi. Untuk itu eksistensi sarana transportasi mutlak diperlukan.

Dari berbagai diskusi dengan personel yang terlibat dalam engineering dan perencanaan sistim conveyor, bisa disimpulkan bahwa sudah banyak pemahaman tentang bagaimana merencanakan dan merancang suatu sistem conveyor berdasarkan kebutuhan dan kondisi - kondisi tertentu. Tentunya dengan banyaknya diskusi dengan para engineer dan personel yang sudah sering terlibat dalam merencanakan sistem belt conveyor sangat membantu penulis dalam menyusun skripsi yang berjudul “Perencanaan Belt Conveyor Dengan Kapasitas 30 Ton Per Jam” yang dalam hal ini aplikasinya untuk transportasi potongan kertas untuk dilakukan packaging.

Tidak semua jenis pesawat pengangkut dapat dipergunakan untuk mendukung lancarnya aktivitas produksi. Pemilihan dan penggunaan jenis pesawat angkut harus disesuaikan dengan kebutuhan.

3

Ada beberapa hal yang perlu diperhatikan dalam memilih dan menggunakan pesawat pengankut, antara lain:

a. Faktor Ekonomis.

- Biaya pengadaan pesawat angkut - Biaya operasi

- Biaya perawatan b. Kondisi Pabrik.

- Luas area untuk transportasi perpindahan material - Letak mesin dan alur proses produksi

- Kondisi operasi

c. Karakteristik Beban Muatan.

- Beban curah, yaitu material yang terdiri dari jenis yang sama, dengan ukuran relatif kecil.

- Beban unit, yaitu beban yang terdiri dari jenis dan berat yang tidak seragam.

- Berat jenis beban - Mobilitas muatan.

- Sifat khusus lainya, seperti mudah robek (pecah), mudah terbakar dan lain-lain.

4

d. Spesifikasi Pesawat Pengangkut.

Setiap jenis pesawat pengangkut memiliki spesifikasi tertentu dengan penggunaan yang berbeda, sebagai contoh:

1. Crane, cocok dipergunakan apabila: - Beban muatan berupa unit load. - Jarak pemindahan beban tidak kontinu - Ruangan / area cukup luas.

2. Forklift, dipergunakan untuk: - Memindahkan unit muatan.

- Jarak pemindahan sedang sampai jauh. - Pemindahan barang tidak kontinu.

3. Conveyor, sesuai untuk kondisi operasi:

- Beban agkut dapat berupa material curah maupun unit load. - Pemindahan barang dapat dilakukan secara kontinu.

- Kapasitas angkut cukup besar.

- Jarak pemindahan dekat maupun jauh. - Lintasan tetap.

Sesuai dengan kondisi dan lingkungan yang ada pada pabrik kertas, serta berdasarkan pertimbangan spesifikasi masing-masing pesawat pengangkut (material handling) yang ada, maka yang paling sesuai dipergunakan untuk

5

perpindahan bahan dalam proses pembuatan kertas dari unit satu ke unit yang lainya adalah jenis Conveyor.

Sistem conveyor yang akan direncanakan meliputi Belt Conveyor untuk mengangkut kertas dari mesin Shatter ke unit Packaging, dan Roller Conveyor untuk mengangkut kertas dari unit Coating ke unit potong. Sedangkan untuk mengangkut kertas dari unit Packaging ke gudang dipergunakan Forklift.

1.3 Tujuan dan Manfaat

Tujuan dari penulisan skripsi ini ada dua, yaitu: Pertama, penelitian dan observasi dilkukan untuk memahami parameter penting dari Perencanaan Belt Conveyor untuk kapasitas 30 Ton Per Jam. Kedua, solusi akan diusulkan pada sistim Belt Conveyor berdasarkan hasil dari bagian pertama sehingga Operasi Belt Conveyor bisa dibuat lebih sederhana dan efisien tanpa banyak melibatkan kegiatan manual oleh operator.

Dalam bagian dari laporan ini, analisis awal yang sederhana ditunjukkan untuk menjelaskan metode Perencanaan Belt Conveyor. Kemudian beberapa literatur tentang Belt Conveyor yang disajikan secara mendalam guna memahami adanya faktor yang mempengaruhi operasi conveyor seperti kecepatan, pemilihan pulley dan roller, ketegangan, jenis belt, dll berkontribusi terhadap efektivitas operasi belt conveyor.

6

1.4. Klasifikasi Conveyor.

Ada beberapa jenis conveyor yang menurut konstruksinya dibedakan menjadi 2 (dua) jenis utama, yaitu:

1.4.1. Conveyor yang menggunakan pulley.

a. Belt Conveyor

- Muatan berupa material curah maupun unit load. - Kapasitas angkut cukup besar.

- Biaya operasi dan perawatan relatif mudah. - Konstruksi sederhana.

- Relatif aman terhadap Breakdown. - Selama operasi tidak bising.

b. Escalator.

- Biasanya dipergunakan untuk memindahkan manusia, sehingga tidak dapat dipergunakan untuk jenis material curah.

- Biaya pembuatan dan operasi cukup besar. - Kapasitas angkut relatif kecil.

- Kecepatan pengangkutan rendah. (0,4 - 0,9) mps

a. Overhead Conveyor

- Beban berupa unit muatan

- Biaya pembuatan dan perawatan mahal. - Kapasitas pengangkutan tertentu.

7

- Konstruksinya rumit.

1.4.2. Conveyor tanpa menggunakan pulley.

a. Screw Conveyor

- Hanya dipergunakan untuk beban curah. - Biaya pembuatan dan perawatan mahal. - Kapasitas pengangkutan tertentu. - Konstruksinya rumit.

b. Oscilating Conveyor.

- Dipergunakan untuk keperluan khusus. - Kapasitas angkut relatif kecil.

- Biaya perawatan dan pembuatan besar. - Konstruksinya rumit.

c. Roller Conveyor.

- Dipergunakan untuk pengankutan unit beban. - Kapasitas angkut relatif kecil.

- Untuk muatan jenis tertentu kurang aman.

Dari uraian di atas dapat disimpulkan bahwa:

- Untuk pengangkutan kertas secara kontinu, yang paling sesuai adalah jenis belt conveyor.

8

- Conveyor yang direncanakan adalah jenis flat belt conveyor.

1.5. Definisi Belt Conveyor.

Belt conveyor didefinisikan sebagai suatu alat yang digunakan untuk mengangkut/memindahkan material, baik material curah maupun material satuan, dari suatu tempat ke tempat lainya secara terus menerus yang secara mekanis memiliki arah lintasan horizontal, miring atau kombinasi dari keduanya yang terdiri dari sabuk yang bertumpu pada beberapa roller atas (Carrying Roller), roller bawah (Idler Roller), pulley belakang (Tail/Return Pulley) dan pulley depan (Head Pulley) yang biasanya terhubung ke motor sebagai penggerak atau disebut

Drive Pulley

1.5.1. Kecepatan dan Kapasitas Belt Conveyor.

Kecepatan dan kapasitas belt conveyor tergantung dari jenis material yang dipindahkan serta dimensi sabuk yang dipergunakan. Bahan-bahan yang tidak mudah rusak dan memiliki berat jenis yang relatif besar dapat diangkut dengan kecepatan tinggi.

Untuk kapasitas pengangkutan tertentu dipilih kecepatan dan lebar sabuk yang tepat. Semakin lebar sabuk, semakin besar kapasitasnya. Pada perencanaan conveyor, biasanya dipilih kecepatan rendah dengan lebar sabuk yang lebih besar, mengingat faktor dinamis yang timbul pada kecepatan tinggi yang mengakibatkan

9

1.5.2. Kemiringan Belt Conveyor.

Belt conveyor dapat dipergunakan untuk membawa muatan dalam arah horizontal dan miring (arah menanjak maupun menurun). Besarnya sudut tanjakan maksimum tergantung dari sifat bahan yang diangkut. Semakin besar gaya gesek yang terjadi antara sabuk dengan muatan, semakin tinggi sudut tanjakan

maksimumnya.

1.5.3. Jenis-jenis Belt Conveyor.

Belt conveyor dapat dicirikan dengan adanya sabuk dengan lapisan penguat berupa fabric ataupun sling baja (Steel Cord) yang berputar melingkari pulley dan didukung sejumlah roller yang bertumpu pada suatu konstruksi/struktur. Pengelompokan belt conveyor dapat dilakukan dari beberapa segi yaitu; arah lintasan, jumlah pulley, jenis sabuk dan lain-lain.

1.5.3.1. Arah Lintasan Conveyor

Belt conveyor dapat memiliki arah gerak yang bermacam-macam: a. Horizontal

b. Miring

c. Kombinasi a. dan b.

1.5.3.2. Cara Memindahkan Beban

Ditinjau dari caranya mengangkat muatan, belt conveyor dibagi atas dua kelompok, yaitu kontinu dan terputus-putus.

10

a. Pengangkutan Beban Secara Kontinu.

Untuk memindahkan muatan yang berupa material curah dapat dilakukan secara kontinu. Dengan kapasitas dan kecepatan yang tetap. Sehingga distribusi muatan pada elemen pengangkut terbagi secara merata.

Gambar 1.1. Beban Kontinu.

b. Beban Dipindahkan Secara Terputus-putus.

Untuk mengangkut beban yang berupa unit muatan, seperti balok, peti kemas dan sebagainya, biasaya dilakukan pengangkutan secara terputus-putus. Sehingga distribusi muatan pada elemen pengangkut tidak merata.

11

1.5.3.3. Jenis sabuk (Belt Conveyor).

Sabuk untuk belt conveyor yang dipergunakan sebagai penumpu beban, lapisan penguatnya dari rangka kain (Fabric Carcass Belt) atau sling baja (Steel

Cord Belt). Kawat baja yang disusun dengan bentuk dan ukuran tertentu dapat

dipergunakan sebagai lapisan penguat (Reinforce). Belt tipe ini dipergunakan pada kondisi jalur conveyor yang panjang, ukuran muatan material (Lump Size) relatif besar, dan kecepatan tinggi ± 5,5 mps.

Untuk keperluan pengangkutan material dengan beban yang relatif ringan, biasanya menggunakan belt jenis Fabric Belt yang terdiri dari karet permukaan atas (Top Cover), katun sebagai lapisan penguat (Fabric Plies) dan karet permukaan bawah (Bottom Cover). Permukaan belt yang terbuat dari karet berfungsi untuk melindungi keausan dan memberikan gesekan yang cukup antara belt dengan pulley dan roll, sehingga belt mampu berputar dengan baik. Jumlah lapisan katun sebagai penguat tergantung dari lebar belt dan kapasitas muatan. Semakin panjang lintasan belt conveyor dan semakin besar kapasitasnya, maka jumlah lapisan katun yang dipergunakan semakin banyak.

1.5.3.4. Jumlah Pulley Penggerak.

Ditinjau dari jumlah pulley sebagai penggerak yang dipergunakan dalam sistem conveyor, dibedakan menjadi 2 (dua), yaitu:

a. Single Pulley Drive, yaitu sistem belt conveyor yang hanya memiliki sebuah pulley penggerak.

12

Gambar 1.3. Single Pulley Drive

b. Multiple Pulley, yaitu belt conveyor yang lebih dari satu pulley penggerak.

Gambar 1.4. Multiple Pulley Drive

1.5.4. Kelebihan dan Kekurangan Belt Conveyor.

Dibandingkan dengan pesawat pengangkut lainya, belt conveyor memiliki beberapa kelebihan dalam proses produksi, disamping itu terdapat juga kekurangan dalam mempergunakan belt conveyor.

a. Kelebihan menggunakan belt conveyor: - Aliran pengangkutan beban kontinu.

- Bisa mengangkut material curah maupun material satuan - Bisa digunakan dalam ruangan maupun di area terbuka. - Kapasitas angkutnya besar.

13

- Kemiringan lahan dapat mencapai 20o tergantung jenis material yang diangkut.

- Biaya operasi dan perawatan relatif murah. - Relatif aman terhadap breakdown.

- Tidak menimbulkan polusi.

b. Kekurangan menggunakan belt conveyor:

- Diperlukan modal awal yang besar untuk membangun instalasinya. - Memiliki lintasan yang tetap.

- Beban tidak dapat diturunkan pada sembarang tempat, tanpa bantuan alat khusus.

- Ukuran material yang diangkut relatif sama (terbatas). - Memerlukan perawatan yang kontinu.

BAB II

TINJAUAN PUSTAKA

2.1. Susunan Umum Sistem Belt Conveyor.

Secara umum susunan komponen atau peralatan yang ada pada conveyor sabuk terdiri dari:

- Komponen penggerak yang terdiri dari motor penggerak, roda gigi reduksi atau jenis transmisi lainya, pulley penggerak (drive pulley) - Bagian pembawa material yang terdiri dari belt conveyor yang bertumpu

pada roller.

- Sistem pengaturan kelurusan belt yang meliputi pulley belakang, pulley depan dan idler pengarah (training idler)

- Corong pengumpan dan corong pencurah (chute) - Sistem pembersih sabuk (belt cleaning).

Gambar 2.1. Susunan umum komponen sistem belt conveyor

15

2.1.1. Sabuk (Belt Conveyor)

Sabuk merupakan komponen terpenting pada sistem belt conveyor. Secara umum sabuk terdiri dari tiga bagin utama yaitu, lapisan atas (top cover), rangka kain (carcass) untuk jenis fabric belt / rangka sling baja untuk jenis steel cord belt dan lapisan bawah (bottom cover). Lapisan penguat sabuk berfungsi untuk meneruskan tegangan pada sabuk saat start dan selama memindahkan material, selain itu lapisan penguat juga dapat menyerap gaya impact beban akibat kecepatan pada sabuk sehingga bisa tetap stabil.

Gambar 2.2. Komponen sabuk jenis fabric belt

Gambar 2.3. Komponen sabuk jenis steel cord belt.

Cover sabuk dibuat dari bahan karet, campuran karet atau bahan elastomer. Tebal lapisan karet pada permukaan atas sabuk yang langsung berhubungan dengan

16

beban lebih besar daripada lapisan karet bawah. Sesuai dengan fungsi utamanya, yakni sebagai pelindung lapisan carcass ataupun steel cord , karet penutup (cover

rubber) harus memiliki ketahanan terhadap keausan, kelembaban serta

mempunyai kekenyalan (shore hardness) yang cukup baik, agar sabuk dapat menahan beban maksimum antara roller idler tanpa terjadinya lendutan yang terlalu besar.

Carcass maupun steel cord merupakan komponen penegang dan penguat

belt conveyor. Lapisan penguat belt yang baik harus tahan terhadap impact , mampu mendukung muatan, mempunyai tegangan tarik (tensile strength) yang baik terhadap beban dan tahan lama. Umumnya pabrikan pembuat belt conveyor memproduksi belt conveyor dengan panjang standar 250 mtr/roll, sehingga pada saat instalasi belt pada sistem conveyor diperlukan proses penyambungan (splicing belt). Ada berbagai cara penyambungan sabuk dan metode penyambungan yang sering digunakan adalah sebagaimana gambar berikut:

17

Gambar 2.5. Struktur dan dimensi sambungan.

Dengan memperluas bidang sambungan, maka gaya yang mampu ditahan semakin besar. Kekuatan sabuk pada sambungan dengan metode seperti gambar di atas berkisar antara 80% sampai 85% dari kekuatan sabuk secara keseluruhan.

2.1.2. Pulley

Pulley dipergunakan untuk menumpu sabuk pada ujung-ujung conveyor, yang meliputi pulley penggerak, pulley belakang, pulley penekan, dan pulley pengencang. Ada berbagai macam tipe pulley, tetapi pada dasarnya konstruksi dari pulley tersebut hampir sama kecuali ukuranya yaitu terdiri dari silinder baja atau besi cor yang ditumpu pada poros bantalan. Untuk perencanaan desain sistem belt conveyor dengan kondisi operasi tertentu sebaiknya dipilih tipe pulley yang tepat.

18

Gambar 2.6. Penampang pulley

Gambar 2.7. Pulley dengan pelapis karet (Rubber Lagging)

Agar sabuk dapat berputar dengan baik dan menghindarai terjadinya slip, maka koefisien gesek antara pulley dan sabuk harus cukup besar. Hal ini dapat dilakukan dengan melapisi drum pulley dengan material karet (Rubber Lagging

Pulley), cara lain adalah dengan memperbesar sudut lingkup sabuk pada pulley

penggerak sehingga bidang gesek menjadi lebih besar. Metode ini biasanya dilakukan dengan menggunakan pulley majemuk atau pulley penekan (snub

19

pada kondisi material yang diangkut berkarakter basah, dimana kemungkinan terjadinya slip cukup besar.

Adapun cara pengaturan sistem pulley majemuk maupun pulley penekan dapat dilihat pada gambar berikut:

Gambar 2.8. Snub pulley dan pulley majemuk.

2.1.3. Idler Roller

Idler roller merupakan komponen pendukung sabuk selama pengangkutan beban berlangsung. Idler roll biasanya berbentuk silinder yang berputar pada bantalan bush. Jumlah rangkaian roller dalam satu frame roll bisa satu, tiga sampai lima buah roller. Tergantung kebutuhan pada sistem operasi belt conveyor. Lebar roller ditentukan berdasarkan lebar sabuk yang digunakan. Ukuran dan diameternya ditentukan berdasarkan kecepatan dan beban muat yang diterima. Semakin lebar sabuk yang digunakan, semakin panjang pula roller, dan semakin tinggi kecepatanya semakin besar diameter roll.

20

Pada umumnya terdapat dua macam bentuk susunan dari roller idler, yaitu bentuk flat yang terdiri dari sebuah roller saja, dan troughed roller yang terdiri dari tiga atau lima buah roller.

Gambar 2.9. Penampang troughed dan return roller

Gambar 2.10. Rangkaian troughed dan return roller

Sudut kemiringan maksimum troughed roller dapat mencapai 45ᵒ terhadap horizontal. Akan tetapi untuk mencegah tekukan sabuk yang terlalu tajam umumnya dibatasi berkisar antara 20ᵒ sampai 35ᵒ

Jarak antara roller yang satu terhadap lainya tergantung dari muatan yang diangkut dan kekuatan sabuk. Karena tidak menumpu beban, maka jarak return roller dua kali dari jarak roller bagian atas yang langsung berhubungan dengan beban.

21

2.1.4. Sistem Penggerak

Sumber penggerak yang dipergunakan sebagai penggerak pada umumnya terdiri dari motor listrik induksi yang ditransmisikan ke pulley penggerak melalui suatu susunan roda gigi reduksi. Poros motor listrik dihubungkan dengan sistem transmisi roda gigi melalui kopling fleksibel. Selanjutnya daya dari sistem transmisi roda gigi reduksi diteruskan ke pulley dengan menggunakan kopling tetap.

Sistem penggerak yang ideal untuk belt conveyor adalah drum motor. Pada alat ini motor listrik dan sistem roda gigi reduksi ditempatkan pada bagian dalam drum yang berfungsi sebagai pulley penggerak. Drum motor biasanya memiliki sistem transmisi roda gigi planetery. Keunggulan dari sistem ini adalah ringan dan kompak. Akan tetapi desainya rumit dan memerlukan pengerjaan yang teliti. Disamping itu pada kondisi pengoprasian dingin atau panas terus menerus kinerja drum motor menjadi kurang baik.

2.1.5. Pengencangan Sabuk / Belt Tensioner

Untuk mencegah lendutan yang berlebihan dan menyesuaikan tegangan yang diperlukan, serta mereduksi regangan yang terjadi dengan tujuan utama agar sabuk dapat terus diputar oleh pulley, diperlukan alat bantu yang disebut belt

tensioner.

Pengencangan sabuk dapat dilakukan dengan menarik pulley menjauhi terminalnya dengan peralatan mekanis, seperti; pegas, ulir atau dengan

22

menggunakan pemberat yang dihubungkan dengan sejenis sling yang berputar pada katrol.

Gambar 2.11. Berbagai jenis pengencangan sabuk

2.1.6. Frame Conveyor

Rangka penumpu / kontruksi berfungsi untuk tumpuan dari seluruh komponen sistem conveyor serta mengarahkan aliran muatanya. Rangka ini terdiri dari batang profil tegak, memanjang dan melintang yang disambung satu dengan lainya dengan menggunakan las atau baut.

Untuk menumpu komponen roller idler biasanya dipergunakan semacam tumpuan yang terbuat dari besi cor dengan bentuk profil L atau U yang

23

dipasangkan pada rangka penumpu dengan menggunakan mur dan baut. Tinggi dari frame pada umumnya 400mm - 500 mm atau lebih dengan jarak antara batang penumpu berkisar 2 sampai 3,5 meter atau disesuaikan dengan kebutuhan.

Gambar 2.12. Frame conveyor

2.1.7. Pembersih sabuk (Belt Cleaner)

Untuk menjaga agar sabuk tetap bersih, terbebas dari sisa muatan (carry

back material) dan jatuhnya sisa material disepanjang conveyor yang jika

terakumulusai material akan terbentuk tumpukan (spillage material) disepanjang jalur conveyor, maka unit pembersih sabuk mutlak diperlukan.

Ada berbagai macam tipe pembersih sabuk yang penggunaanya disesuaikan dengan kondisi operasi belt conveyor. Umumnya pembersih sabuk yang terpasang pada sistem conveyor meliputi pre-cleaner dan secondary cleaner. Pada umumnya blade pada pre-cleaner terbuat dari bahan jenis Urathane dan

secondary cleaner dari jenis Tungsten Carbide dilengkapi dengan spring tensioner yang berfungis sebagai adjuster. Pada aplikasi normal dan instalasi yang

24

permukaan sabuk hingga 85%, sisanya akan terscrap oleh secondary cleaner, sehingga pada operasi conveyor benar-benar bersih.

Gambar 2.13. Multiple Belt Cleaner System

Gambar 2.14. Konfigurasi pemasangan belt cleaner

BAB III

PERENCANAAN CONVEYOR

3.1. Proses Pengangkutan Kertas

Untuk pengangkutan kertas yang berbentuk potongan dengan ukuran maksimum 80 x 60 cm dan disusun sampai mencapai berat rata-rata 20Kg, kumpulan potongan kertas tersebut diangkut menggunakan belt conveyor menuju unit packaging untuk dikemas.

Pada saat proses pengepakan berlangsung, gerakan belt conveyor berhenti sesaat. Bersamaan dengan delay time tersebut terjadi perpindahan kertas dari peralatan bantu (station paper) yang bekerja dengan prinsip kesetimbagan massa yang terletak diujung mesin shatter ke belt conveyor. Waktu yang dibutuhkan untuk proses pengepakan adalah 0,4 detik. Indeks gerakan belt conveyor yang direncanakan adalah 4 : 5. Sehingga setiap kali conveyor bergerak selama 1,6 detik terjadi delay time 0,4 detik.

3.2. Perencanaan Sistem Conveyor.

Model dari sistem conveyor yang direncakan memiliki arah lintasan horizontal dengan menggunakan belt conveyor jenis fabric, seperti terlihat pada gambar 2.1.

3.2.1. Data Perencanaan

Kapasitas angkut Q = 30 ton / jam.

26

Panjang lintasan L = 50 meter. Sudut tanjakan

α

= 0ᵒ. Kecepatan V= 0,8 m / s. Berat tiap kemasan G= 20 Kg.Gambar 3.1. Sketsa sistem conveyor

3.2.2. Perencanaan Belt Conveyor.

Belt conveyor direncanakan ditumpu dengan menggunakan flat roller idler. Sebagaimana terlihat pada gambar 3.2. sebagai berikut:

Gambar 3.2. Dimensi belt conveyor a. Lebar belt.

B = b + 2c (III-1)

Dimana c berkisar antara 75 sampai 100mm (ref. 1, halaman 101), sehingga dipilih lebar sabuk yang disesuaikan standar yang ada B = 762mm (30 inch)

27

b. Berat belt conveyor.

Pada perencanaan ini, dipilih sabuk dengan lapisan penguat terbuat dari bahan katun yang mempunyai kekuatan tarik, Kt = 30 Kg/Cm2 dengan cover rubber top-

bottom dipilih kwalitas / grade I yang terbuat dari bahan karet campuran sintetis. δ1

i = δ2

δ3

Gambar 3.3. Penampang belt conveyor

- Jumlah lapisan penguat yang direkomendasikan untuk lebar belt 800mm adalah i = 4 ply

- Tebal lapisan penguat belt/ply, δ2 = 1,25 mm

- Tebal lapisan top cover, δ1 = 2,0 mm

- Tebal lapisan bottom cover, δ3 = 1,0 mm

- Jadi tebal belt keseluruhan adalah, δ = δ1 + δ2i + δ3

= 8,0 mm

Tabel 3-1. Recomended Belt Plies

28

Tabel 3-2. Tebal cover rubber untuk belt jenis fabric

29

Sesuai dengan persamaan pada halaman 110, referensi 1, berat belt conveyor persatuan panjang adalah :

qp = 1,1 . B ( 1 + 2 . i + 3) ( III - 2 ) = 1,1.0,762(1,0 + 1,25 . 4 + 1,0) =

5,87 Kg/m.

3.2.3. Beban yang Diterima Belt Conveyor

Beban-beban yang diterima oleh belt terdiri dari beban yang dimuat atau diangkut, berat belt itu sendiri dan tahanan-tahanan yang terjadi disepanjang sistem belt conveyor.

Tahanan-tahanan yang terjadi pada sisitem belt conveyor terdapat pada bagian sisi tegang, bagian lengkung belt conveyor dan sisi kendornya. Adapun besarnya tahanan-tahanan tersebut dapat dihitung dengan menggunakan rumus berikut.

a. Tahanan pada sisi tegang sabuk.

qb 2 3 wt q’p 8 7 6 5 wb qp 1 4

30

wt = (q + qb + qṕ) L . ẃ ( III-3 )

Dimana :

q = berat muatan persatuan panjang, Kg/m. qb

= berat belt persatuan panjang, Kg/m. q’p =

berat bagianroll yang berputar, Kg/m. L = panjang lintasan conveyor, m.

w’ = koefisien tahanan idler roll terhadap bearing w’ = 0,022 (lihat tabel 2-2)

b. Tahanan pada sisi balik belt conveyor

wb = (qb + qṕ) L . ẃ ( III-4 )

Dimana q’p adalah berat idler roll yang berputar pada sisi balik belt/ sabuk.

31

c. Tahanan pada lengkung belt conveyor.

Besarnya tahanan yang terjadi pada saat belt conveyor melalui pulley merupaka selisih tegangan tarik antara sisi kencang sabuk dengan sisi kendornya.

Gambar 3.5. Tahanan lengkung belt

- Tt = tegangan tarik pada sisi tegang belt, Kg. - Tk = tegangan tarik pada sisi kendor belt, Kg. - θ = Sudut lingkup belt pada pulley, radian.

Rasio tegangan yang terjadi antara kedua sisi pada jenis flat belt dapat dilihat pada gambar berikut:

32

Untuk elemen belt conveyor sepanjang P - Q sepanjang lingkup pada pusat pulley θ, gaya-gaya yang bekerja adalah :

- Tegangan sabuk T pada titik P. - Tegangan belt T + T pada titik Q. - Gaya normal reaksi RN dan

- Gaya gesek F = RN, dimana adalah koefisien gesek antara belt dengan pulley.

Penjumlahan dari gaya-gaya horizontal menghasilkan :

RN = ( T + T ) sin

Untuk harga ≪ , sin

2 2 + T sin ( i ) 2 2

= sehingga persamaan menjadi 2 RN = ( T + T ) = T + T + 2 2 2

Karena T ≪ , dapat diabaikan, maka : 2

RN = T ( ii )

Penjumlahan dari gaya-gaya yang bekerja pada arah vertikal diperoleh persamaan : F = ( T + T ) cos + T cos ( iii ) 2 2

Untuk ≪ cos = 1 dan F = x RN, sehingga

33 RN x = T + T - T atau RN = T ( iv ) Dengan menggabungkan persamaan ( ii ) dan ( iv ) akan didapatkan :

T = T T atau = μ. T

Dengan menggunakan integrasi, maka diperoleh :

T

T k = atau Tt = e

μθ . Tk ( III-5)

Besarnya tegangan efektif Te merupakan selisih antara tegangan

pada sisi tegang belt dengan tegangan pada sisi kendornya.

Te = Tt - Tk ( e - 1) ( III-6 )

Harga koefisien gesek , untuk pulley yang terbuat dari baja atau besi cor dengan belt jenis fabric adalah sebesar μ = 0,20 (tabel 21, lihat lampiran)

Selanjutnya berdasarkan gambar 2.4 tegangan belt conveyor yang terjadi pada titik 1 - 2 adalah :

Gambar

T2 = T1 . e , = 0,20

= 1,87 T1 , =

Tahanan belt conveyor antara 2 - 3 :

Wt . 2-3 = ( q + qb + qṕ) L . ẃ Wt . 2-3 = (20 + 5,87+ 5,86)45 . 0,022

34

Tegangan tarik pada titik 3 - 4, adalah:

T3 = T2 + Wt . 2-3 1,87 T1 + 31,41

T3 = T4 . eμθ , μ = 0,30

T4 = 0,33 T3 , θ = 210ᵒ

Tahanan belt conveyor antara titik 4 - 5, adalah:

Wk . 4-5 = ( qb + qṕ) L . ẃ

= ( 5,87 + 2,93 ) 0,75 . 0,022 = 0,15Kg

T5 = T4 + wk . 4-5

= 0,62 T1 + 10,52

Tegangan belt pada titik 5 - 6, adalah:

T6 . 6-7 = T5 . eμθ , μ = 0,022

= 1,04 T5 , θ = 102ᵒ

Tahanan antara titik 6 - 7, adalah: Wk . 6-7 = (qb + qṕ) L . ẃ

= ( 5,87 + 2,93 ) 43,5 . 0,022 = 8,42 Kg.

Tegangan tarik belt antara titik 7 - 8 :

T7 = T6 + wk . 6-7

= 1,04 T5 + 8,42 0,65T1 + 19,36

T8 = T7 . eμθ , μ = 0,022

35

Tahanan belt conveyor antara titik 8 -1, adalah:

Wk . 8-1 = ( qb + qṕ ) L . ẃ

= ( 5,87 + 2,93 ) 0,75 . 0,022 = 0,15 Kg.

Tegangan tarik belt conveyor pada titik -1 :

T1 = T8 + Wk . 8-1

= 0,68 T1 + 19,51

= 60,96 Kg.

3.2.4. Distribusi Tegangan Tarik Sepanjang Belt Conveyor.

Setelah tegangan tarik belt pada titik -1 diperoleh, maka gaya tarik pada titik-titik lainya dapat dihitung. Hasil perhitungan secara lengkap beserta distribusi tegangan sepanjang belt dapat dilihat pada gambar berikut:

- T1 = 60,96 Kg. - T2 = 114 Kg.

- T3 = 145,41 Kg. - T4 = 47,98 Kg.

- T5 = 48, 13 Kg. - T6 = 50,06 Kg.

- T7 = 58,48 Kg. - T8 = 60,81 Kg.

36

Dari gambar di atas dapat diketahui bahwa gaya tarik maksimum terjadi pada titik - 3, dimana belt conveyor diputar oleh pulley penggerak yaitu sebesar, T =

145,41 Kg.

3.2.5. Pemeriksaan Kekuatan Belt

Untuk mengetahui kemampuan belt dalam mengangkut beban material, kekuatan belt perlu diperiksa dengan cara menghitung besarnya faktor keamanan. Sesuai dengan persamaan 111, referensi 1, halaman 71 besarnya faktor keamanan adalah : Sf = Dimana : Kt B ( III-7 ) T max .

Kt = Kekuatan tarik belt persatuan lebar. Untuk belt jenis fabric biasa,

Kt=30 Kg/cm.

Tm = Tegangan tarik maksimum yang diterima oleh belt. B

= Lebar belt, 762mm

Sf = 30.76, 20

145,41

= 15,77

Dari perhitungan di atas terlihat bahwa faktor keamanan belt cukup besar. Dalam hal ini berarti belt yang dipilih bisa dipergunakan.

37

3.2.6. Pemeriksaan jumlah lapisan belt.

Jumlah lapisan belt (ply) minimum dapat dicari dengan menggunakan persamaan 111, referensi 1. Sebagai berikut :

i ≫ k T max ( III-8)

B K

Dimana k adalah faktor keamanan yang besarnya tergantung dari jumlah lapisan belt. Menurut tabel 3-3, besarnya k = 9,0

Tabel 3-3. Faktor keamanan untuk pemilihan jumlah lapisan belt

Sehingga jumlah lapisan sabuk minimum adalah : i = 9, 0.145, 41

30.76,20

= 1,0

Terlihat bahwa jumlah lapisan belt yang dipilih telah memenuhi persyaratan.

3.2.7. Perencanaan Roller Idler.

Belt conveyor yang direncanakan untuk mengangkut kertas merupakan jenis flat belt conveyor, sehingga hanya ada satu jenis idler yang dipergunakan yaitu flat roller idler.

38

Gambar 3.8. Dimensi roller idler

Menurut referensi 1, halaman 76 direkomendasikan untuk lebar belt 400 - 800mm, diameter roller, D = 108mm. Panjang roller direncanakan, Bf = 900mm.

Kontruksi flat roller idler terdiri dari silinder baja yang ditumpu oleh poros (shaft) yang dilengkapi dengan bantalan dan rumah bantalan. Secara detail komponen roller idler pada poros dan bantalanya dapat dilihat pada gambar 3.9 :

39

Penempatan roller idler berada pada sepanjang belt conveyor bagian atas dan bawah, dengan perhitungan jarak tertentu sebelum dan sesudah pulley (pulley depan dan pulley belakang), seperti terlihat pada gambar 3.10.

Gambar 3.10. Penempatan roller idler

Jarak masing - masing roller pada sisi tegang belt, L1 adalah 1300. Sedangkan untuk return idler, L2 = L1 . 2 = 2600 mm (tabel. 10, lihat lampiran).

a. Berat roller idler

Berat bagian roller idler yang berputar persatuan panjang belt dapat dicari dengan menggunakan persamaan 140 dan 141, referensi 1).

- Pada sisi tegang belt conveyor. 10.B 3 qṕ = L 1 = 10.0, 762 1300 (III-9) 3 = 5,86 Kg/m - Pada sisi balik belt conveyor.

10.B 3 qp″ =

L 2

= 2,93 Kg/m

40

b. Kecepatan putar roller idler. 60. V

n r

D

60.0,80 = 141,47 rpm.

.0,108

c. Beban pada roller.

Beban - beban yang diterima oleh roller idler dalam perencanaan ini terdiri dari berat muatan kertas, berat belt dan berat roller idler.

Gambar 3.11. Distribusi beban pada roller.

Beban yang diangkut berupa unit muatan. Sehingga distribusi muatan yang diterima oleh roller tidak merata. Dalam perhitungan ini akan dicari beban maksimum yang diterima oleh sebuah roller.

Dengan metode Clapayron diperoleh : αb1 = αb2 = = Pi a i I L 1 2 (L2 -a ) i (III-11) 20.30 (1302 -302) + 5,87.(1,3)2.65.(1302-652) 6.EI.130 + 5,86.(1,3)2.130(1302-02)

41 = i (9600000 + 8173087 + 21757769) 2580 EI = 15322,037 / EI ( i ) Mb L = 3 EI βb1 = βb2 ( III-12) M b = 130 ( ii ) 3 EI

Dengan menggabungkan persamaan ( i ) dan ( ii ), maka akan diperoleh : βb1 = βb2 41825,30 = 43,33 Mb Mb = 965,27 Kg-cm. 2. M Rb = 5,86 . 1,3 + 5,87 . 1,3 + 20.30 130 130 Rb = 33,58 Kg b = 7,62+7,62+4,6+13,74

Gaya tersebut merupakan gaya yang harus ditanggung oleh sebuah roller idler. Gaya lintang tersebut diasumsikan terdistribusi secara merata disepanjang roller. Besarnya gaya persatuan panjang roller adalah :

R B f = 33, 58 900,0 (III-13) 0,04 Kg/m. Reaksi tumpuan : R1 = R2 = Rb/2 = 16,79 Kg

42

Momen bending maksimum terjadi pada jarak x = 1 L.

2

Mm = R1.x - 1 qr.x2

2

= 3505,5 Kg-mm

Tegangan normal maksimum yang terjadi pada roller, adalah:

M

(III-14)

w b

Dimana w adalah momen tahanan terhadap bending.b

32.m Dm

max .( 4 4

)

Roller idler direncanakan memiliki diameter dalam sebesar, d = 98mm, maka besarnya tegangan maksimum yang terjadi adalah σmax = 0,89 Kg/mm2. Untuk ini dapat dipergunakan bahan plat dengan tebal, t = 6mm dengan baja ST50 yang memiliki kekuatan lentur maksimum sebesar, σb = 1700 Kg/Cm2

.

d. Poros roller idler.

Reaksi tumpuan : Rr = Rl = R1 = R2

= 16,79 Kg.

43

M Rmax r .30

= 503,7 Kg-mm

Tegangan normal maksimum yang terjadi pada poros adalah :

max K s = K s M max W b 32. M max 3 d

Direncanakan poros memiliki diameter terkecil, d = 20mm dan diameter, D = 22mm dengan radius, r = 1mm dan panjang poros, L = 896mm. Sehingga diperoleh faktor konsentrasi tegangan, Ks = 1,5. Maka diperoleh harga tegangan normal maksimum, σmax = 72,2 Kg/Cm2. Sehingga poros dapat dibuat dari bahan

baja ST 42-1 yang memiliki kekuatan tarik sebesar, σb = 410 N/mm2

3.2.8. Pemilihan Bantalan Roller Idler.

Beban yang diterima bantalan berupa beban radial murni maka dapat dipilih jenis Deep Grove Ball - Bearing DIN 625. Dimensi yang sesuai dengan diameter poros dan memiliki umur relatif lama adalah bantalan dengan no. 6004.

44 Dimensi bantalan : - Diamater dalam - Diameter luar - Lebar bantalan - Beban dasar - Beban radial - Beban aksial - Beban ekivalen - Umur bantalan 3.2.9 Perencanaan Pulley. d = 20 mm. D = 42 mm. B = 12 mm. C = 453,60 Kg. Pr= 16,79 Kg. Pa= 0 P = Pr = 16,79 Kg. 10 6 C 3 L h ( ) 60. n P Lh = 23230011 Jam (III-15)

Pulley idler direncanakan dibuat dari bahan yang sama dengan pulley penggerak, tetapi pada permukaan pulley penggerak dilapisi karet. Hal ini dimaksudkan agar nilai koefisien gesek sama besarnya dengan perhitungan sebelumnya, yaitu sebesar μ = 0,20 untuk idler pulley dan 0,3 untuk pulley penggerak.

Kedua jenis pulley baik untuk idler maupun sebagai penggerak, direncanakan memiliki kontruksi yang sama, yaitu terdiri dari tabung silinder tipis yang ditumpu oleh poros dilengkapi dengan bantalan. Kontruksi pulley beserta bantalan dan rumah bantalan dapat dilihat pada gambar berikut.

45

Gambar 3.13. Kontruksi Pulley

a. Lebar Pulley

Untuk menjaga agar sabuk tidak mudah lepas, maka lebar penampang pada pulley dianjurkan berkisar antara 100 sampai 200 mm lebih besar dari lebar sabuk (referensi 2, halaman 84)

Lebar pulley direncanakan : Bp = B + 138mm

= 900mm

b. Diameter Pulley

Diameter pulley dicari dengan persamaan 119, referensi 2.

Dp≥ k.i (III-16)

Dimana k adalah faktor yang besarnya tergantung dari jumlah lapisan sabuk yang dipergunakan. Untuk i = 2 sampai 6, harga k = 125 sampai 150 ( ref. 2, hal 84). Dipilih k =125

Dp = 125 . 4

46

3.2.10. Pemeriksaan Kekuatan Pulley

Dari tegangan sabuk diketahui bahwa beban terbesar diterima oleh pulley penggerak. Dengan demikian pemeriksaan pulley cukup dilakukan pada pulley penggerak saja.

a. Tekanan pada permukaan pulley

Gaya yang bekerja pada elemen luasan dF adalah:

Fradial = 0 P . dF = S . sin d d d + (S + dS) sin 2 2 d d

Untuk ≪, maka sin =

2 2 2

P . r. H. dθ = S . dθ

S

Untuk r = R dan b = B, maka

P (III-17)

R B

= 145, 41 P = 0,08 Kg/Cm2 250.762

47

b. Tegangan pada pulley

Dengan menggunakan penurunan rumus lame, diperoleh : - Tegangan pada permukaan dalam

2 2 2

o i D o

i 2 2 2P o 2 2 (III-18)

o i o i

- Tegangan pada pemukaan luar

2 2 2

D i o i

out 2P i 2 2 P o 2 2 (III-19) o i o i

Dimana :

Pi = Tekaan pada permukaan dalam, Pi = 0 Po = Tekanan pada permukaan luar, Po = P Do = Diameter luar pulley, Do = 500mm Di = Diameter dalam pulley, Di = 470mm

Dari kedua persamaan di atas terlihat bahwa tegangan terbesar terjadi pada permukaan dalam pulley, yang berupa tegangan kompresi.

max 2 P o 2 D 2 o 2 o i S σmax = -7Kg/m2 . ( o i

Dari pemeriksaan tekanan terhadap permukaan pulley dan tegangan maksimumnya, dapat diambil kesimpulan bahwa pulley yang direncanakan dari bahan ST 34-1 tersebut cukup aman.

48

3.2.11. Daya Motor Penggerak.

Untuk perhitungan besarnya daya yang diperlukan untuk menggerakan belt conveyor adalah : N Dimana : T V S e f 75 g (III-20)

Te = Gaya tarik efektif pada pulley penggerak.

= T3 - T4 = 97,43Kg

V = Kecepatan linier belt conveyor, V = 0,8 m/s Sf

= Faktor keamanan, diambil Sf = 3,0

ηg = Efisiensi transmisi roda gigi reduksi, diasumsikan ηg = 0,70

N 97,43.0,8.3,0 75.0,70 = 4,5 HP. 3.2.12. Perencanaan Take Up

Untuk sistim pengencangan sabuk dalam perencanaan ini dilakukan dengan menggunakan cara menarik idler pulley menjauhi terminalnya dengan kabel (sling) yang dibebani melalui sebuah katrol.

a. Berat take up.

Berat take up yang dipergunakan untuk menarik pulley idler seband ing dengan penjumlahan tegangan tarik sabuk pada titik -1 dan titik -2.

49

GTU = T1 + T2

= 60,96 + 114 GTU = 174,96 Kg.

b. Take up travel

Menurut referensi 1, halaman 61 panjang lintasan take up maksimum adalah:

X = 0,01 . L (III-21)

= 0,01 . 50

BAB IV

KESIMPULAN DAN SARAN

4.1 Kesimpulan

Dari uraian perencanaan belt conveyor yang sudah dihitung dalam pembahasan sebelumnya, meliputi :

1. Perencanaan dan pemilihan belt (sabuk) adalah BW 800 x 350/4Px2x1 dengan berat sabuk persatuan panjang sebesar 5,87 Kg/m.

2. Gaya gaya tarik maksimum terjadi pada titik - 3, dimana belt conveyor diputar oleh pulley penggerak yaitu sebesar, T = 145,41Kg.

3. Roller idler jenis tunggal dengan perencanaan poros memiliki diameter terkecil, d = 20mm dan diameter, D = 22mm dengan radius, r = 1mm dan panjang poros, L = 896mm. Sehingga diperoleh faktor konsentrasi tegangan, Ks = 1,5. Maka diperoleh harga tegangan normal maksimum, σmax = 72,2 Kg/Cm2.

4. Lebar pulley yang direncanakan adalah 900mm dengan diameter 500mm dengan bahan ST 34-1

5. Daya motor penggerak yang diperlukan untuk menggerakan sabuk adalah : 4,5 Hp

6. Berat take up yang dipergunakan untuk menarik pulley idler sebanding dengan penjumlahan tegangan tarik sabuk pada titik -1 dan titik -2 dengan berat bandul sebesar 174,9 Kg .

51

Dari perhitungan perencanaan masing-masing komponen conveyor tersebut dapat disimpulkan bahwa belt conveyor yang direncanakan mampu menghasilkan kapasitas 30 ton per jam.

4.2 Saran

Pada kondisi operasi dengan periode waktu tertentu biasanya belt conveyor mengalami permasalahan umum yang yaitu roller macet, kondisi belt yang berjalan tidak lurus dan sagging yang akhirnya bergesekan dengan frame yang mengakibatkan pinggiran belt rusak atau aus, konsumsi power menjadi berlebih. Untuk itu diperlukan monitoring dan perawatan secara berkala agar belt conveyor dapat beroperasi secara maksimal dan komponen conveyor memiliki usia pakai yang ekonomis.

DAFTAR PUSTAKA

1. Spivakovsky, A., V. Dyachkov, 1977, Conveyors And Related Equipment, Moscow : Peace Publisher.

2. The Conveyor Equipment Maufactures Association (CEMA), 1979, The

Conveyor for Bulk Materials, Boston : CBI Publishing Company, Inc.

3. Dobrovolsky, V., Machine Elements, Moscow : Peace Publisher.

4. Popov, E., 1978, Mechanic of Materials, Second Edition, New Jersey: Prentice - Hall.

5. Nieman, G., 1978, Machine Elements, Volume I. Berlin: Verlag 6. Nieman, G., 1978, Machine Elements, Volume II. Berlin: Verlag

7. Stolk, J., Kros, C., 1984, terjemahan oleh Hendrasin, H ; Abdul Rahman,

Elemen Mesin, Jakarta : Erlangga

8. Rudenko, N., 1966, Material Handling Equipent, Moscow : Peace Publisher.

9. Stepin, P., Strength of Materials, Second Edition, Moscow : Peace Publisher.

10. Khurmi, R.S., Gupta, 1980, Machine Design, New Delhi : Eurasia Publishing House

11. Sularso, Ir., 1980, Dasar-Dasar Perencanaan dan Pemilihan Elemen

Mesin, Jakarta : Pradnya Paramita.

53

12. Efendi, P., 1979, Pedoman Penulisan Laporan Penelitian, Jakarta: Mutiara Offset.

LAMPIRAN

55

Conveyor Belt Joints

Joint strength

Joint Type of Joint

Finger Joints Cemented joints Cemented Rubber Screw Joint Laced Joint Twines Bolt With plates Hinged Joints Bolt With plates and pin

Sumber : Dobrovolsky “Machine Elements”, halaman 205

relative to their strength of integral belt in % 50 - 60 80 - 85 80 - 85 50 30 50

56

Recomended Belt Plies

Sumber : Spivakovsky, A., V. Dyachkov, Conveyors And Related

Equipment, halaman 69.

Maximum Idler Spacing on the Loaded Run of a Belt Conveyor for Bulk Loads

Sumber : Spivakovsky, A., V. Dyachkov, Conveyors And Related

57

Sumber : Spivakovsky, A., V. Dyachkov, Conveyors And Related

58