Faris Rijalurachman (11/318984/TK/38131)

Andre Rachman (11/319002/TK/38143) 1

BAB I PENDAHULUAN

A. Latar Belakang

Selulosa saat ini menjadi salah satu komoditi yang banyak dibutuhkan di berbagai industri. Selulosa telah lama dikenal sebagai bahan dasar pembuatan serat polyester yang merupakan salah satu komponen utama bahan penyusun tekstil serta berperan penting dalam pembuatan pulp. Kini, selulosa beserta turunan produknya sudah mulai merambah di berbagai industri, semisal dalam perancangan airbag system dalam industri otomotif, pembuatan LCD (Liquid Crystal Display) yang menggunakan triacetyl cellulose dalam industri elektronik, cellulosic ethanol sebagai bahan bakar alternatif, bahan kosmetik, pembuatan lem perekat (adhesive), pembuatan frame untuk kacamata, dan masih banyak lagi.

Bahan baku pembuatan selulosa sendiri dapat diambil dari berbagai sumber seperti kulit kayu, buah seperti apel dan buah pir, jagung, hingga bagasse ampas tebu. Ampas tebu yang sebagian besar dihasilkan oleh pabrik gula, mengandung selulosa sebanyak 25-50%, sehingga sangat potensial jika dijadikan bahan baku pembuatan selulosa. Sekitar 60%-80% bagasse tersebut dimanfaatkan sebagai bahan bakar dan sisanya belum dimanfaatkan secara optimal. Secara umum, konversi bagasse menjadi selulosa pada proses soda mencapai angka 60%-70%.

Secara umum, harga bagasse ampas tebu berkualitas rendah berkisar Rp 300.000/ton dengan spesifikasi kadar air 17-25% dan bentuk tidak seragam, sedangkan harga bagasse ampas tebu berkualitas tinggi berkisar USD 145/ton dengan spesifikasi kadar air 8-10% dan bentuknya berupa serat dengan panjang hingga 1,5 cm. Sementara itu, harga jual olahan selulosa sangat bervariasi seperti bubuk microcrystalline cellulose dijual dengan harga berkisar USD 5/kg dan bubuk carboxymethyl cellulose yang dijual sekitar USD 1500-2600/ton. Dari tinjauan mengenai harga bahan baku dan penjualan olahan selulosa ini, produksi selulosa menjanjikan keuntungan yang sangat besar.

Berdasarkan data tahun 2013 dari United Nations Comtrade Database (http://comtrade.un.org/), jumlah selulosa yang diimpor di dunia mencapai 1,149 juta ton dengan Amerika Serikat sebagai pengimpor terbesar yaitu sebanyak 112.652 ton selulosa. Indonesia sendiri mengimpor 23.701 ton selulosa dan mengekspor sebanyak 243 ton selulosa.

Faris Rijalurachman (11/318984/TK/38131)

Andre Rachman (11/319002/TK/38143) 2

Menyadari kebutuhan pasar yang sangat besar ini perlu adanya suatu unit produksi selulosa dalam skala yang sangat besar untuk memenuhi kebutuhan selulosa baik untuk kebutuhan di Indonesia sendiri, maupun sebagai komoditas yang siap untuk diekspor. Pembangunan pabrik selulosa diharapkan mampu mendongkrak perekonomian dan kesejahteran masyarakat Indonesia dengan cara pembukaan lapangan kerja.

B. Tinjauan Pustaka

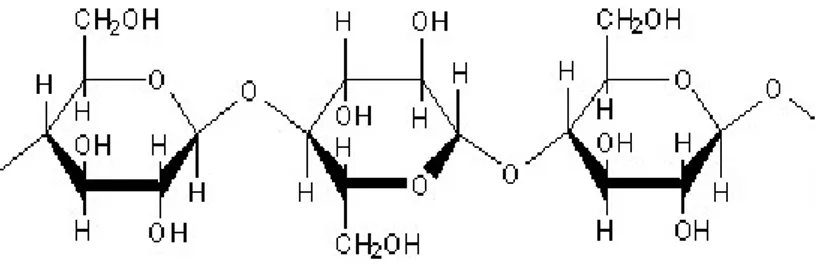

Selulosa merupakan polisakarida struktural dinding sel tumbuhan yang terdiri atas monomer glukosa yang diikat dengan ikatan β 1-4 glikosidik (Campbell, 2002). Sifat fisik selulosa adalah zat yang padat, kuat, berwarna putih, dan tidak larut dalam alkohol dan eter. Selulosa memiliki rumus molekul (C6H10O5)n, yang merupakan penyusun utama dari setiap

jenis tanaman, termasuk tanaman semusim, tanaman perdu dan tanaman rambat bahkan tumbuhan paling sederhana sekalipun, seperti: jamur, ganggang dan lumut.

Gambar I.1. Struktur molekul selulosa

Hidrolisa glukosidik menyebabkan selulosa menjadi pendek dan kekuatan menjadi berkurang, secara analitis selulosa dapat dibedakan menjadi 3 (tiga) golongan yaitu: (Purnawan, 2013)

a. Selulosa α (Alpha Cellulose) adalah selulosa berantai panjang, tidak larut dalam larutan NaOH 17,5% atau larutan basa kuat. Selulosa α dipakai sebagai penduga dan atau penentu tingkat kemumian selulosa.

b. Selulosa β (Betha Cellulose) adalah selulosa berantai pendek, larut dalam larutan NaOH 17,5% atau basa kuat, dapat mengendap bila dinetralkan.

c. Selulosa γ (Gamma cellulose) adalah selulosa berantai pendek, larut dalam larutan NaOH 17,5% atau basa kuat, tetapi tidak dapat mengendap bila dinetralkan. Selulosa ini memiliki derajat polimerisasi paling rendah, yaitu di bawah 15.

Selulosa α merupakan kualitas selulosa yang paling tinggi (murni). Selulosa α > 92% memenuhi syarat untuk digunakan sebagai bahan baku utama pembuatan propelan

Faris Rijalurachman (11/318984/TK/38131)

Andre Rachman (11/319002/TK/38143) 3

dan atau bahan peledak sedangkan selulosa kualitas dibawahnya digunakan sebagai bahan baku pada industri kertas dan industri sandang/kain rayon.

Selulosa merupakan salah satu komoditi yang cukup banyak dibutuhkan di industri, seperti industri tekstil dan pulp. Serat selulosa ini juga sudah dapat dimanfaatkan untuk pembuatan Asphalt Sealer, cetakan beton, adhesive, coating, filler tablet dan sealant. Selain itu, konversi selulosa menjadi biofuel seperti cellulosic ethanol sudah mulai dikembangkan sebagai sumber energi alternatif.

Di Indonesia sendiri terkenal dengan kekuatan sektor agarisnya. Banyak hasil bumi yang tumbuh subur di Indonesia. Salah satu produk pertanian yang menjanjikan untuk dibudidayakan di Indonesia adalah tebu. Tebu sendiri diambil sarinya untuk dimanfaatkan sebagai gula ataupun vetsin.

Pabrik gula selalu menghasilkan limbah yang terdiri dari limbah padat,cair dan gas. Limbah padat, yaitu: ampas tebu (bagasse), abu boiler dan blotong (filter cake) setiap kali berproduksi. Ampas tebu merupakan limbah padat yang berasal dari perasan batang tebu untuk diambil niranya. Limbah ini banyak mengandung serat dan gabus. Ampas tebu sebagian besar mengandung ligno-cellulose. Panjang seratnya antara 1,7 sampai 2 mm dengan diameter sekitar 20 mikro. Dari satu pabrik dapat dihasilkan ampas tebu sekitar 35 – 40% dari berat tebu yang digiling (Penebar Swadaya, 2000). Ampas tebu memiliki kandungan selulosa sebanyak 25-50% (Kirk and Othmer, 1991).

Ampas tebu merupakan sisa bagian batang tebu dalam proses ekstraksi tebu yang memiliki kadar air berkisar 46-52 %, kadar serat 43-52 % dan padatan terlarut sekitar 2-6 %. Komposisi kimia ampas tebu meliputi; zat arang atau karbon (C) 23,7 %, zat cair atau hidrogen (H) 2 %, zat asam Oksigen (O) 20 %, air (H2O) 50 % dan gula 3 % (Paturau,

Faris Rijalurachman (11/318984/TK/38131)

Andre Rachman (11/319002/TK/38143) 4

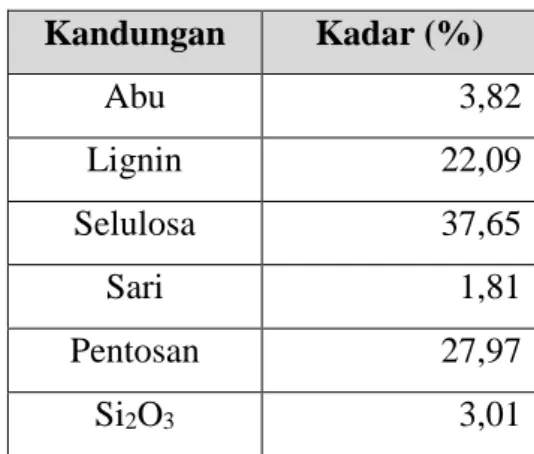

Kandungan zat dalam baggase adalah sebagai berikut:

Tabel I.1. Hasil Analisis Serat Bagasse

Kandungan Kadar (%) Abu 3,82 Lignin 22,09 Selulosa 37,65 Sari 1,81 Pentosan 27,97 Si2O3 3,01 (Husin, 2007) Mengingat begitu banyak jumlahnya, maka ampas tebu akan memberikan nilai tambah untuk pabrik jika diberi perlakuan lebih lanjut. Pada umumnya, pabrik gula di Indonesia memanfaatkan ampas tebu sebagai bahan bakar bagi pabrik yang bersangkutan setelah ampas tebu tersebut dikeringkan. Selain untuk bahan bakar, ampas tebu juga banyak digunakan sebagai bahan baku pada industri kertas, particle board, fibre board, dan lain-lain (Indriani, 2000).

Selain selulosa, pentosan dan lignin juga termasuk penyusun utama kayu. Untuk mendapatkan mutu selulosa yang baik dan memiliki kemurnian yang tinggi, maka senyawa-senyawa lain selain selulosa seperti lignin dan pentosan harus dihilangkan terlebih dahulu.

Secara umum, proses penghilangan lignin dalam pembuatan selulosa dapat dilakukan dengan beberapa cara, yaitu sebagai berikut:

1. Proses Mekanis

Pada proses mekanis ini, kayu sebagai bahan baku harus dikuliti, dipotong, dan digerinda sambal ditambah air. Penambahan air ini dimaksudkan untuk menyerap panas yang ditimbulkan akibat gesekan dan untuk mengapungkan serat-serat yang telah hancur. Kualitas kertas dari hasil pulp ini masih rendah karena masih banyak kandungan lignin yang belum terambil. Lignin yang teroksidasi akan membuat kertas berwarna kuning kecokelatan. Pulp yang dihasilkan dari proses ini biasanya digunakan untuk membuat kertas karton.

Faris Rijalurachman (11/318984/TK/38131)

Andre Rachman (11/319002/TK/38143) 5

2. Proses Kimia

Pada proses kimia ini, bahan baku ditambahkan senyawa yang dapat melarutkan lignin dan senyawa lain selain selulosa. Proses kimia ini dilakukan dengan menggunakan suatu alat pemasak yang disebut digester. Proses kimia ini terdapat beberapa jenis, diantaranya sebagai berikut:

a. Proses Sulfat

Proses sulfat ini dikenal dengan nama proses kraft yang menggunakan larutan pemasak yang terdiri dari NaOH, Na2S dan Na2CO3. Reaksi yang terjadi agak sulit

ditentukan, tetapi hasilnya dapat dianalisis menghasilkan alkohol, asam merkaptan, dan senyawa sulfida. Hasil yang diperoleh relatif lebih baik untuk menghasilkan serat yang kuat tetapi warnanya kurang baik sehingga diperlukan bahan pemutih lebih banyak. Pemasakan dilakukan pada suhu antara 171 – 179 °C, tekanan 7 - 8,5 atm (100 – 125 psi) dan waktunya 2 sampai dengan 5 jam.

b. Proses Sulfit

Proses sulfit ini digunakan larutan yang mengandung 7% berat SO2, 4,5% berat

H2SO4, dan 2,5% berat Ca(HSO3)2. Bahan yang dimasak dalam proses ini adalah

kayu dengan serat panjang. Pemasakan dilakukan pada suhu antara 129 - 149 °C, tekanan 4,8 - 6 atm (70 - 90 psi) dan waktu 7 - 12 jam. Pulp yang dihasilkan berwarna putih dan berkualitas cukup baik.

c. Proses Soda

Pada proses soda ini, larutan pemasak yang digunakan adalah NaOH dengan kadar 40%. Pada proses ini, bahan yang dimasak adalah merang, jerami, atau ampas tebu. Larutan soda akan menghidrolisis lignin dan zat pengikat serat yang lain sehingga serat yang terdapat dalam bahan baku akan terlepas. Proses dijalankan pada suhu 160 - 170 °C, tekanan 6 - 7 atm (90 - 105 psi) dan waktu 6 – 8 jam. Pulp yang dihasilkan pada proses ini berwarna putih kuning disebabkan sisa lignin.

Faris Rijalurachman (11/318984/TK/38131)

Andre Rachman (11/319002/TK/38143) 6

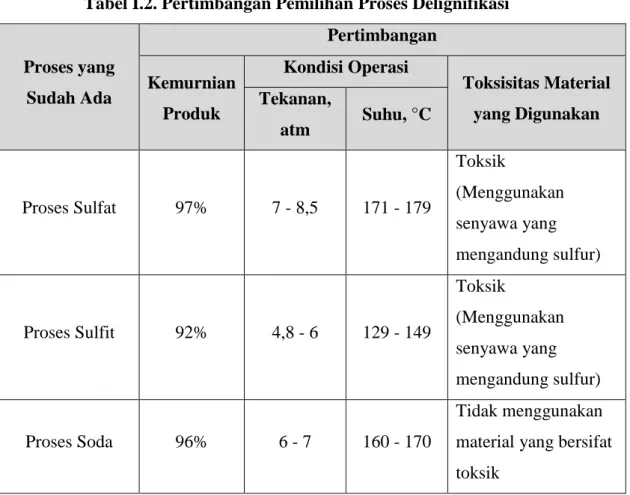

Tabel I.2. Pertimbangan Pemilihan Proses Delignifikasi

Proses yang Sudah Ada Pertimbangan Kemurnian Produk Kondisi Operasi Toksisitas Material yang Digunakan Tekanan, atm Suhu, °C Proses Sulfat 97% 7 - 8,5 171 - 179 Toksik (Menggunakan senyawa yang mengandung sulfur) Proses Sulfit 92% 4,8 - 6 129 - 149 Toksik (Menggunakan senyawa yang mengandung sulfur) Proses Soda 96% 6 - 7 160 - 170 Tidak menggunakan material yang bersifat toksik

Jika dilihat dari tingkat kemurnian produk, proses sulfat memberikan kemurnian produk paling tinggi, namun material yang digunakan mengandung senyawa yang bersifat toksik. Selain itu, proses sulfat berlangsung pada tekanan dan suhu yang relatif lebih tinggi daripada proses sulfit dan proses soda. Oleh karena itu, proses yang dipilih adalah proses soda karena memberikan kemurnian produk yang lebih tinggi dari proses sulfit dan tidak mengandung material yang bersifat toksik.

Sedangkan proses penghilangan pentosan yang sering digunakan adalah proses hidrolisis, dimana pentosan diubah menjadi furfural dengan bantuan katalis berupa larutan asam. Proses penghilangan pentosan dilakukan dengan proses hidrolisis. Reaksi yang terjadi adalah sebagai berikut:

(C5H8O4)n + n H2O n C5H10O5

nC5H10O5 nC5H4O2 + 3n H2O

Reaksi tersebut menggunakan katalis berupa asam kuat encer (HNO3, HCl, H2SO4,

H3PO4), dan menghasilkan furfural dan air. Reaksi dilakukan pada suhu 150 ºC dan tekanan

Faris Rijalurachman (11/318984/TK/38131)

Andre Rachman (11/319002/TK/38143) 7

C. Analisis Pasar

Untuk menentukan kapasitas dan kelayakan pasar, maka perlu adanya analisis pasar berdasarkan poin-poin berikut ini:

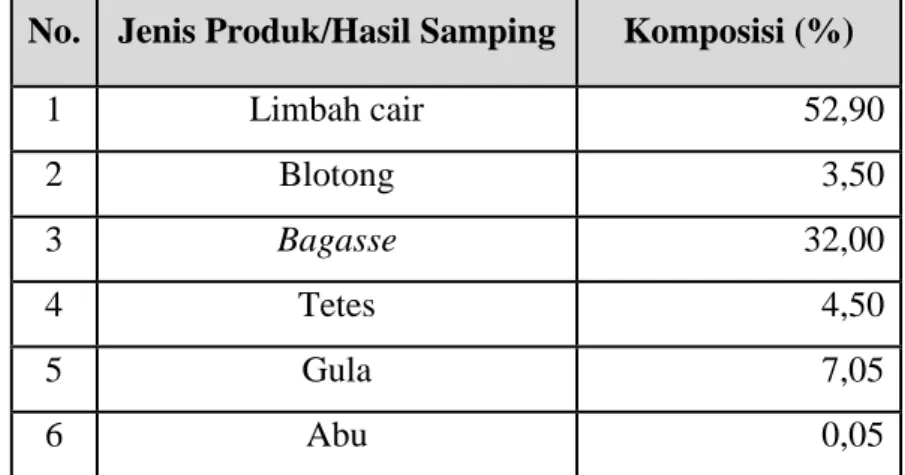

1. Ketersediaan bahan baku

Ketersediaan selulosa di bumi ini sangat melimpah. Selulosa bisa didapatkan dari kulit kayu, buah-buahan seperti apel, pir, dan berbagai bahan pangan seperti jagung hingga bagasse ampas tebu. Potensi bagasse dari hasil pengolahan tebu di Indonesia ternyata menurut Pusat Penelitian Perkebunan Gula Indonesia (P3GI) tahun 2008 cukup besar. Berikut merupakan komposisi rata-rata hasil pabrik gula di Indonesia:

Tabel I.3. Komposisi Produk dan Hasil Samping dari Pabrik Gula di Indonesia

Sementara itu, di tahun 2013, menurut berita yang dilansir situs www.antaranews.com, produksi gula di Indonesia mencapai 2,54 juta ton dari produksi tebu sebanyak 35,4 juta ton dengan luas areal sebesar 464.644 hektar.

2. Potensi dan permintaan pasar

Produksi selulosa di Indonesia sebagian besar saat ini masih dalam bentuk bahan mentah yang belum diolah lebih lanjut, seperti kulit kayu hingga bagasse ampas tebu. Padahal, nilai jual selulosa hasil olahan jauh lebih besar jika dibandingkan dengan bahan mentahnya. Sebagai perbandingan saja, harga bagasse yang dijual sekitar Rp 300/ kg, dapat menghasilkan produk olahan selulosa seperti bubuk microcrystalline cellulose yang dijual dengan harga berkisar USD 5/kg.

No. Jenis Produk/Hasil Samping Komposisi (%)

1 Limbah cair 52,90 2 Blotong 3,50 3 Bagasse 32,00 4 Tetes 4,50 5 Gula 7,05 6 Abu 0,05

Faris Rijalurachman (11/318984/TK/38131)

Andre Rachman (11/319002/TK/38143) 8

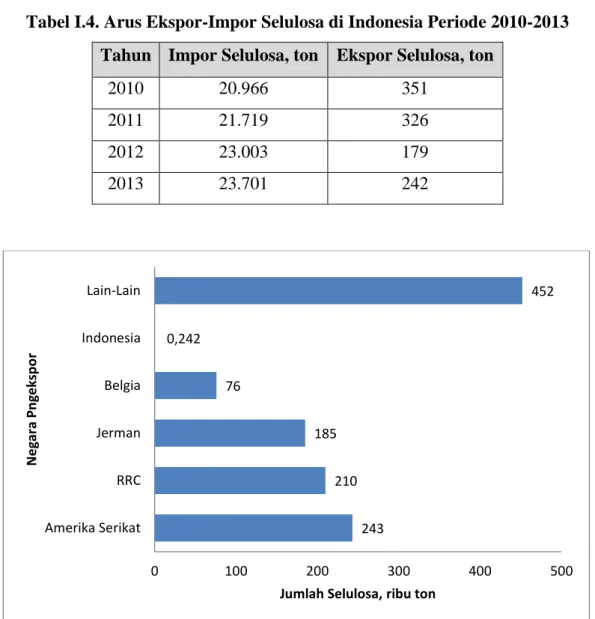

Berikut akan diberikan data dan grafik mengenai kegiatan ekspor-impor Indonesia selama periode 2010-2013, beserta kontribusi Indonesia dalam jumlah selulosa yang diekspor dan diimpor pada tahun 2013 yang didapat dari situs United Nations Comtrade Database (http://comtrade.un.org/):

Tabel I.4. Arus Ekspor-Impor Selulosa di Indonesia Periode 2010-2013 Tahun Impor Selulosa, ton Ekspor Selulosa, ton

2010 20.966 351

2011 21.719 326

2012 23.003 179

2013 23.701 242

Gambar I.2. Kontribusi Jumlah Ekspor Selulosa Indonesia dengan Negara Lain 243 210 185 76 0,242 452 Amerika Serikat RRC Jerman Belgia Indonesia Lain-Lain 0 100 200 300 400 500 N e gar a Pn ge ksp o r

Faris Rijalurachman (11/318984/TK/38131)

Andre Rachman (11/319002/TK/38143) 9

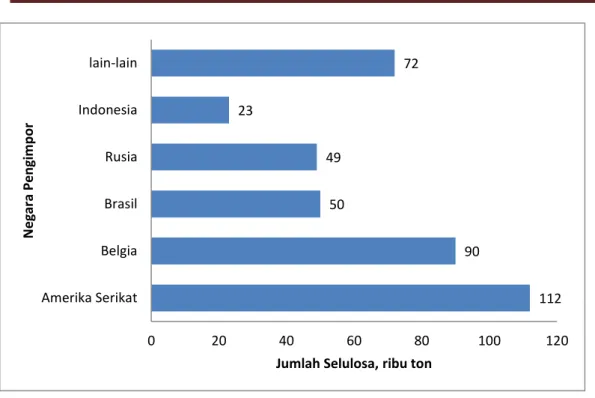

Gambar I.3. Kontribusi Jumlah Ekspor Selulosa Indonesia dengan Negara Lain

Dari data-data yang ada, terlihat kebutuhan akan impor selulosa sangat banyak sekali, yaitu mencapai 1,149 juta ton, dan Indonesia hanya berkontribusi untuk mengekspor selulosa sebesar 0,242 juta ton, atau hanya sekitar 0,02%, sehingga sebenarnya peluang untuk menambah devisa negara melalui produksi selulosa ini sangat menjanjikan. 3. Penentuan kapasitas pabrik

Berikut data-data yang didapat mengenai beberapa perusahaan beserta kapasitas produksi selulosa setiap tahunnya:

Tabel I.5. Perbandingan Kapasitas Beberapa Pabrik Selulosa di Dunia

No. Nama Pabrik

Kapasitas per Tahun, metric

ton

1 China RuiTai International Holdings Co. Ltd 10.500

2 Sateri Holdings Limited 485.000

3 ChangFeng Chemical Co.,Ltd. 4.000

4 Daicel Corporation 290.000 5 Rayonier Inc. 745.000 112 90 50 49 23 72 0 20 40 60 80 100 120 Amerika Serikat Belgia Brasil Rusia Indonesia lain-lain

Jumlah Selulosa, ribu ton

N e gar a Pe n gi m p o r

Faris Rijalurachman (11/318984/TK/38131)

Andre Rachman (11/319002/TK/38143) 10

Jika dilihat dari jumlah impor selulosa Indonesia pada tahun 2013 dalam Tabel I.5 yaitu sebanyak 23.701 ton, maka jumlah selulosa yang akan diproduksi pada pabrik ini sebanyak 25.000 ton/tahun.