A. 37 ANALISA PROSES PENGUJIAN MESIN MENGGUNAKAN METODE SPRAY

DRYING DENGAN CAMPURAN MALTODEXTRIN 20%

Pratomo Setyadi*, I Wayan Sugita, Dimas Sayoga Putratama*

Jurusan Pendidikan Teknik Mesin, Fakultas Teknik Universitas Negeri Jakarta Jl. Rawamangun Muka no.5 Jakarta, 13220

*E-mail : [email protected] Abstrak

Penelitian ini bertujuan untuk merancang alat pengering larutan maltodekstrin konsentrasi 20% dengan metode spray drying. Larutan rencanananya akan dikeringkan hingga 10% kadar air (w.b) dengan temperatur udara panas 100 oC. Debit aliran bahan yang digunakan untuk

merancang spray dryer adalah 0.85 liter/jam. Menggunakan metode spray drying berarti larutan di kabutkan menjadi butiran halus sebesar 50 mikrometer menggunakan atomiser. Butiran halus tersebut kemudian dikontak langsung dengan udara panas dan waktu pengeringan yang digunakan akan dihitung. Hasil hitungan waktu pengeringan dengan kecepatan jatuh butiran larutan keluar atomiser untuk menetapkan jarak pengeringan, dan debit data aliran bahan digunakan untuk menentukan massa aliran udara dan daya pemanas yang dibutuhkan.Hasil pengujian memberikan data waktu pengeringan total 154 menit serta jarak pengeringan 2.5 meter untuk counter current flow. Jarak pengeringan dijadikan sebagai tinggi rancangan ruang pengering. Dengan jarak pengeringan yang sama, perhitungan debit aliran maksimal pada bahan counter current flow memiliki kebutuhan panas 180oC . Data tersebut

jika dikonversikan menjadi daya pemanas menjadi 2350 Watt yang kemudian dijadikan acuan sebagai spesifikasi rancangan pemanas. Spray dryer dirancang menjadi 3 sistem utama yaitu sistem atomiser, sistem suplai udara, dan sistem ruang pengering.

Kata Kunci: Pengeringan, drying; Pengeringan Semprot; Spray drying; Spray Dryer;

Maltodekstrin.

PENDAHULUAN

Pangan merupakan salah satu kebutuhan pokok yang sangat penting dalam kehidupan manusia. Pengolahan dan pengawetan bahan makanan memiliki hubungan yang sama terhadap pemenuhan gizi masyarakat, maka Tidak mengherankan jika semua negara baik negara maju maupun berkembang selalu berusaha untuk menyediakan suplai pangan yang cukup, aman dan bergizi. Salah satunya dengan melakukan berbagai cara pengolahan dan pengawetan pangan yang dapat memberikan perlindungan terhadap bahan pangan yang akan dikonsumsi.

Prosiding Seminar Nasional NCIET Vol.1 (2020) A37-A42

1st National Conference of Industry, Engineering and Technology 2020,

A. 38

Seiring dengan kemajuan teknologi, manusia terus melakukan perubahan-perubahan dalam hal pengolahan bahan makanan. Hal ini wajar sebab dengan semakin berkembangnya teknologi kehidupan manusia semakin hari semakin sibuk sehingga tidak mempunyai banyak waktu untuk melakukan pengolahan bahan makanan yang hanya mengandalkan bahan mentah yang kemudian diolah didapur. Dalam keadaaan demikian, makanan cepat saji (instan) yang telah diolah dipabrik atau telah diawetkan banyak manfatnya bagi masyarakat itu sendiri contohnya adalah bahan makanan yang dikeringkan.

Pengeringan merupakan sutau metode pengawetan pangan yang paling luas digunakan. Pengeringan buatan dikenal dengan istilah dehidrasi. Dalam industri bahan pangan dehidrasi dianggap merupakan proses pengeringan buatan.

Proses pengeringan pada bahan dimana udara panas dialirkan dapat dianggap sebagai proses adiabatik. Panas yang dibutuhkan untuk penguapan air bahan hanya diberikan oleh udara pengering. Ketika udara pengering menembus bahan basah sebagian panas sensibel udara pengering diubah menjadi panas laten sehingga menghasilkan uap air.

METODE PENELITIAN

Penelitian ini dilaksanakan untuk menghasilkan suatu alat pengeringan dengan sistem pengering semprot dengan menggunakan udara panas yang ditiupkan ke dalam ruang pengering untuk mengeringkan bahan yang di semprotkan oleh sistem atomizer ke dalam ruangan pengering.

Dalam tahap pengujian pada alat pengering semprot ini dimulai dari langkah persiapan, menetukan campuran larutan maltodextrin, perhitungan daya yang dibutuhkan, dan menghitung efisiensi produksi.

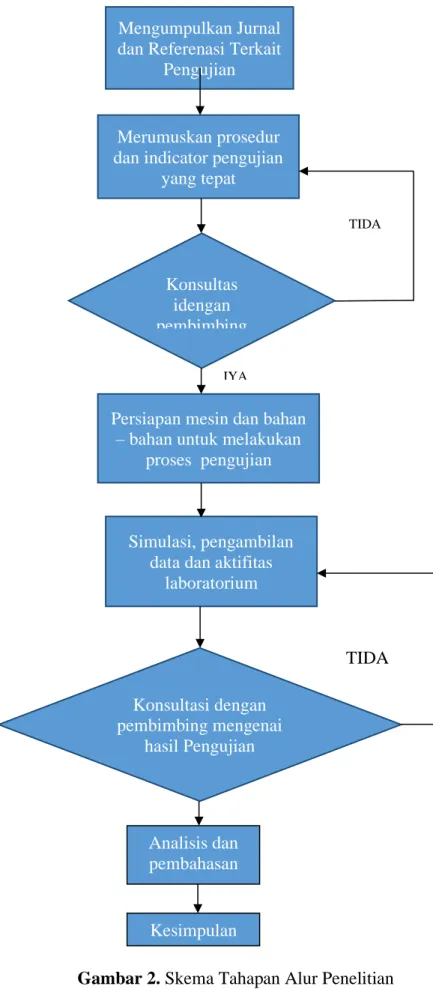

A. 39 Gambar 2. Skema Tahapan Alur Penelitian

Mengumpulkan Jurnal dan Referenasi Terkait

Pengujian

Merumuskan prosedur dan indicator pengujian

yang tepat Konsultas idengan pembimbing mengenai prosedur pengujian TIDA K

Persiapan mesin dan bahan – bahan untuk melakukan

proses pengujian Konsultasi dengan pembimbing mengenai hasil Pengujian IYA TIDA K Analisis dan pembahasan Kesimpulan Simulasi, pengambilan data dan aktifitas

A. 40 Hasil Penelitian dan Pembahasan

A. Hasil pengujian rata – rata oprasi mesin

Dari table dibawah adalah hasil dari pengujian rata – rata opration machine berdasarkan m/h dan wh N o Temperat ur keluar heater (oC) Temperatu re Ruang Pengering (oC) Rata-Rata Temperat ur heater (oC) Rata-Rata operasi mesin (m/h) Daya Pemanas Operasi Secara Aktual (Wh) 1 100 61 90-110 16.08 536.00 2 120 73 110-130 22.09 736.22 3 140 84 130-150 30.07 1002.22 4 160 95 150-170 40.11 1336.89 5 180 106 180 60.00 2000.00

Berdasarkan table1 diatas hasil dari pengujian rata – rata waktu opration mesin berdasarkan (menit/hours), dimana suhuh 90oC-110oC membutuhkan waktu 16.08 menit/h dengan opration heater secara actual didapat 536.00 wh, untuk suhu 180oC mendapatkan waktu 60.00 menit/hours, dengan operation heater secara actual didapat 2000.00 Wh.

B. Hasil Pengujian Kinerja Heater Dan Wujud Produk

Dari table dibawah ini adalah hasil data pengujian kinerja heater dan wujud produk

No Temperatu r keluar heater (oC) Temperatur e Ruang Pengering (oC) Rata-Rata Temperatur heater (oC) Rata-Rata operasi mesin (m/h)

Status Heater Wujud Produk

1 100 61 90-110 16.08 Tidak Selalu Menyala Basah

2 120 73 110-130 22.09 Tidak Selalu Menyala Basah

3 140 84 130-150 30.07 Tidak Selalu Menyala Lengket

4 160 95 150-170 40.11 Tidak Selalu Menyala Kering

A. 41

Berdasarkan table diatas hasil data pengujian kinerja heater dan wujud produk, dimana pada suhu 90oC – 110oC dengan status heater ( tidak selalu menyala ) hasil dari productnya adalah masih basah, untuk suhu 180oC dengan status heater ( menyala terus ) hasil dari produknya adalah kering.

C. Hasil pengujian efisiensi Produksi

Dari table dibawah ini adalah hasil pengujian efisiensi mesin spray drying.

Berdasarkan hasil pengujian yang ada pada tabel 4.3 dapat dijelaskan bahwa pengujian berhasil menghasilkan produk kering pada temperature udara panas yang dimasukan 160oC dengan hasil 133.07 gr/h atau 49.47% dari target dan 180oC dengan hasil 154.33 gr/h atau 57.37% dari target yang ingin dihasilkan

D. Hasil Pengujian 1 Hari Atau 8 Jam Kerja

Tabel dibawah ini adalah hasil pengujian 1 hari atau 8 jam kerja dimana penggunaan daya untuk persiapan memanasi ruang pengering dimasukan kedalam rata – rata penggunaan daya operational per jam.

Berdasarkan hasil pengujian yang ada di tabel diatas dapat dijelaskan bahwa pengujian hasil menghasilkan produk kering pada temperature udara panas yang dimasukan 160oC

No Temperatu r keluar heater (oC) Temperatur e Ruang Pengering (oC) Rata-Rata operasi mesin (m/h) Daya Operasi Mesin (Wh) Daya Pemanas Operasi Secara Aktual (Wh) Rasio Daya Target Aktual (%)

Status Heater Wujud Produk Rata-Rata Hasil Produk (gr/h) Hasil Produk Dari Formula (gr) Diff. Dari Massa Produksi Efisiensi Produksi

1 100 61 16.08 439 536.00 122.10% Tidak Selalu Menyala Basah - 269 -

-2 120 73 22.09 439 736.22 167.70% Tidak Selalu Menyala Basah - 269 -

-3 140 84 30.07 439 1002.22 228.30% Tidak Selalu Menyala Lengket - 269 -

-4 160 95 40.11 439 1336.89 304.53% Tidak Selalu Menyala Kering 133.07 269 49.47% 16.24% 5 180 106 60.00 439 2000.00 455.58% `Menyala Terus Kering 154.33 269 57.37% 12.59%

No Temperatu r keluar heater (oC) Temperatur e Ruang Pengering (oC) Daya Mesin Start Up (Wh) Waktu Start Up (Minutes) Waktu Start Up (Hours) Rata-Rata Temperatur heater (oC) Rata-Rata operasi mesin (m/h) Operasi Daya Mesin Aktual (Wh) Operasi Daya Selama 8 jam (wH)

Status Heater Wujud Produk Rata-Rata Hasil Produk (gr/h) Rata-Rata hasil Produk Aktual (gr)

1 100 61 2350 28 0.47 90-110 16.08 886.00 971.40 Tidak Selalu Menyala Basah -

-2 120 73 2350 47 0.79 110-130 22.09 1086.22 1210.70 Tidak Selalu Menyala Basah -

-3 140 84 2350 74 1.23 130-150 30.07 1352.22 1505.88 Tidak Selalu Menyala Lengket -

-4 160 95 2350 109 1.82 150-170 40.11 1686.89 1837.75 Tidak Selalu Menyala Kering 133.07 102.79

A. 42

dengan hasil 102.79 gr dan 180oC dengan hasil 104.69 gr massa produksi menurun dikarenakan ketika proses persiapan pemanasan mesin tidak terjadi produksi

KESIMPULAN

Berdasarkan tujuan hasil penelitian dapat disimpulkan dengan point – point sebagai berikut :

1. Hasil pengujian rata – rata operasi mesin dimana suhu terendah 90oC – 110oC membutuhkan waktu 16.08 m/h dengan operasi heater secara aktual didapat 536.00 wh, sedangkan untuk suhu tertinggi 180oC dibutuhkan waktu 60.00 m/h dengan operasi heater secara aktual didapat 2000.00 wh.

2. Hasil pengujian pengeringan larutan hasil terbaik terjadi pada suhu 160oC dan 180oC sedangkan pada suhu dibawahnya proses pengeringan menghasilkan produk yang masih basah atau lengket.

3. Hasil pengujian efisiensi mendapatkan hasil pada suhu 160oC mendapatkan hasil 133.07 gr/h atau 49.47% dengan daya 536 wh dan pada suhu 180oC mendapatkan hasil 154.33 gr/h atau 57.37% dengan daya 2000 wh, rate produksi yang terbaik terjadi pada suhu udara panas 180oC sebesar 57.37%, sedangkan rate terbaik pada efisiensi produksi terjadi pada suhu udara panas 160oC sebesar 16.24%.

4. Hasil pengujian 1 hari atau 8 jam kerja menghasilkan produk kering pada temperature udara yang dimasukan 160oC dengan hasil 102.79 gr, sedangkan untuk suhu 180oC dengan hasil 104.69 gr.

DAFTAR PUSTAKA

Kho, D. (2018). PengertianTermokopel (Thermocouple) danPrinsipKerjanya.

KomponenElektronika.

https://teknikelektronika.com/pengertian-termokopel-thermocouple-dan-prinsip-kerjanya. Diakses 4 Mei 2018

Mujumdar, A. S. (2015). Handbook of Industrial Drying. Ed ke-4. eBook : CRC Press. PitotTube.CivilEngineering>Hydraulics.https://www.brighthubengineering.com/h

ydraulics-civil-engineering/58382-how-to-measure-fluid-velocity-with-a-pitottube. Diakses 4 Mei 2018