Perancangan Pabrik Alkylbenzene Sulfonic Acid

Bebas

594

0

0

Teks penuh

(2) LEMBAR PENGESAHAN. LAPORAN TUGAS AKHIR LINEAR ALKYLBENZENE SULFONIC ACID (HLAS). Telah diperiksa dan disetujui oleh :. Pembimbing I. Pembimbing II. (Dr. Lukman Satibi). (Junius Hardy, MT). Mengetahui:. P.H. Ketua Jurusan Teknik Kimia. (Ir. Ratnawati, M.Eng.Sc). Koordinator Tugas Akhir. (Ir. Ratnawati, M.Eng.Sc). i.

(3) KATA PENGANTAR. Dengan mengucap puji syukur kehadirat Tuhan Yang Maha Esa dimana rahmat dan karunia – Nya, penulis dapat menyelesaikan Tugas Akhir kami yang berjudul Pra Rancangan Pabrik Linear Alkylbenzene Sulfonic Acid (HLAS). Adapun tujuan penyusunan Tugas Akhir ini adalah untuk memenuhi salah satu syarat dalam menyelesaikan program sarjana strata satu (S1) Fakultas Teknologi Industri, Jurusan Teknik Kimia, Institut Teknologi Indonesia (ITI). Pada kesempatan ini kami ingin menyampaikan ucapan terima kasih yang sedalam–dalamya kepada semua pihak yang telah memberikan bantuan, bimbingan, saran, informasi dan keterangan pada kami. Ucapan ini kami tunjukan khusus pada : o Orang tua kami tercinta yang tanpa kenal lelah memberikan dukungan baik materil maupun spirituil, sehingga Tugas Akhir ini dapat terselesaikan. o Bapak Dr. Lukman Satibi, selaku pembimbing I Tugas Akhir yang telah membantu dan membimbing kami dengan sabar. o Junius Hardy, MT. selaku pembimbing II Tugas Akhir yang telah membantu kami. o Bapak Dr. Ir. Sidik Marsudi, M.Sc selaku Ketua Jurusan Teknik Kimia Institut Teknologi Indonesia. o Ibu Ir. Ratnawati, M.Eng.Sc, Koordinator Tugas Akhir Institut Teknologi Indonesia..

(4) o Ainil Mila always special for wgy heart. o Keluarga besar angkatan 2001 yang telah memberikan dukungan moril, sarana dan prasarana dalam penyelesaian Tugas Akhir ini. o Keluarga besar Jaya Kost, special for Emba Sinto yang telah memberikan prasarana dalam penyelesaian Tugas Akhir ini. o Serta semua pihak yang telah memberi dukungan moril, dengan tidak mengurangi rasa terima kasih, yang tidak dapat disebutkan satu per satu.. Kami menyadari bahwa Tugas Akhir ini masih belum sempurna. Oleh karena itu segala saran dan kritik yang membangun akan diterima dengan senang hati. Besar harapan kami semoga Tugas Akhir ini dapat memberikan manfaat bagi kita semua. Serpong, Agustus 2006. Penyusun. iii.

(5) ABSTRAK. Linear. Alkylbenzene. Sulfonic. Acid. (LAS/LABSA/LABS/HLAS). merupakan bahan surfaktan/surfactant (Surface Active Agent). Surfaktan digunakan sebagai bahan baku dalam pembuatan deterjen, cairan pembersih, sabun, kosmetik dan untuk keperluan proses industri. LAS merupakan surfaktan yang paling banyak digunakan untuk deterjen saat ini. Sifat fisiknya yang memiliki struktur molekul rantai lurus (sehingga lebih mudah terdegradasi di alam) telah menggantikan posisi Alkyl Benzene Sulfonate (ABS) yang berantai bercabang. Perkembangan pasar HLAS Indonesia terus mengalami peningkatan konsumsi. Hingga saat ini pabrik LAS di Indonesia masih kurang sedangkan pembuatan LAB (Linear Alkylbenzene) sebagai bahan baku utama LAS, diproduksi tunggal oleh PT UIC dengan kapasitas 150.000 ton/tahun. Pada tahun 2008 diproyeksikan akan terdapat kekurangan pasokan LAS sebesar 62.000 ton. Dari kondisi diatas maka perlu pendirian Pabrik HLAS pada tahun 2007 dan mulai beroperasi tahun 2008 dengan kapasitas 60.000 ton per tahun untuk memenuhi kebutuhan dalam negeri maupun ekspor ke luar negeri. Berdasarkan faktor yang berpengaruh terhadap pendirian pabrik maka kawasan industri Cilacap, Jawa Tengah merupakan lokasi terpilih untuk pabrik tersebut. Proses pembuatan HLAS dari n-paraffin C12-C14 dilakukan melalui tiga tahap reaksi yaitu dehdrogenasi, alkilasi dan sulfonasi. Pada tahap sulfonasi LAB direaksikan dengan SO3 uap yang bercampur dengan inert udara pada reaktor. iv.

(6) berpengaduk yang berlangsung kontinyu. Kondisi operasi pada suhu 45°C dan tekanan atmospherik. Reaksi: C6H5.C12H25 + SO3 uap. C6H4 C12H25.SO3H. Alat utama yang dipakai adalah reaktor CSTR dengan diameter 2,47 m dan tinggi 4,95 m. Bentuk badan hukum dari pabrik HLAS adalah Perseroan Terbatas (PT). Perusahaan ini dipimpin oleh seorang Direktur Utama dengan jumlah tenaga kerja sebanyak 242 orang dan jumlah hari kerja 330 hari dalam setahun. Struktur organisasi yang digunakan adalah struktur organisasi garis dan staff. Berdasarkan analisa ekonomi pabrik Linear alkylbenzene Sulfonic Acid adalah sebagai berikut: Total Modal Investasi. = Rp 427.894.870.000. Modal Investasi Tetap FCI). = Rp 305.257.820.000. Modal Kerja (WCI). = Rp 122.637.050.000. Struktur Permodalan Modal sendiri (61%) Pinjaman bank (39%). = Rp 262.294.870.000 = Rp 165.594.540.000. Break Event Point Tahun ke-1 = 32,47 % Internal Rate of Return = 37,49% Minimum Payback Period = 4 tahun 5 bulan Dengan perkiraan bahwa perekonomian Indonesia stabil untuk tahun – tahun mendatang, maka analisa diatas menunjukkan bahwa pabrik Linear alkylbenzene Sulfonic Acid ini layak untuk didirikan.. v.

(7) DAFTAR ISI. Lembar Pengesahan ................................................................................... i. Lembar Lembar Revisi............................................................................... ii. Kata Pengantar ........................................................................................... iii. Abstrak ....................................................................................................... v. Daftar Isi .................................................................................................... xii. Daftar Tabel ............................................................................................... xiii. Daftar Gambar............................................................................................ xiv. BAB I. PENDAHULUAN 1.1. Sejarah Perkembangan Produk ........................................................... I-1. 1.2. Latar Belakang .................................................................................... I-2. 1.3. Analisa Pasar Kebutuhan Pabrik......................................................... I-4. 1.4. Penentuan Kapasitas Pabri .................................................................. I-10. 1.5. Perencanan Pendirian Pabrik .............................................................. I-12. BAB II. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES 2.1. Tinjauan Pustaka ................................................................................. II-1. 2.1.1 Deterjen ..................................................................................... II-1. 2.1.2 Pengertian Surface Activating Agent (Surfactant).................... II-3. 2.1.3 Klasifikasi Surfaktan/Deterjen)................................................. II-3. 2.1.4 Dehidrogenasi n-paraffin ........................................................... II-9. 2.1.5 Alkilasi Benzene ........................................................................ II-10. 2.1.7 Sulfonasi LAB ........................................................................... II-10. vi.

(8) 2.2 Seleksi Proses...................................................................................... II-12. 2.2.1 Proses Pembuatan LAB ............................................................. II-12. 2.2.1 Proses Sulfonasi......................................................................... II-20. 2.3 Deskripsi Proses.................................................................................. II-24. 2.3.1 Proses Pembuatan LAB ............................................................. II-24. 2.3.2 Proses Sulfonasi......................................................................... II-25. 2.3.3 Diagram Alir Proses Keseluruhan ............................................. II-28. BAB III. SPESIFIKASI BAHAN DAN PRODUK 3.1 Bahan Baku Utama dan Penunjang..................................................... III-1. 3.3 Produk ................................................................................................. III-4. BAB IV. NERACA MASSA DAN NERACA ENERGI 4.1. Neraca Massa ...................................................................................... IV-1. 4.1.1 Neraca Massa Reaktor Dehydrogenasi (R-01) .......................... IV-1. 4.1.2 Neraca Massa Separator (S-01) ................................................. IV-2. 4.1.3 Neraca Massa Reaktor Alkylasi (R-02) ..................................... IV-2. 4.1.4 Neraca Massa Stripper (ST-01) ................................................. IV-3. 4.1.5 Neraca Massa Stripper (ST-02) ................................................. IV-3. 4.1.6 Neraca Massa Stripper (ST-03) ................................................. IV-4. 4.1.7 Neraca Massa Vaporizer (V-01) ................................................ IV-4. 4.1.8 Neraca Massa Pengering Udara (PU) ........................................ IV-5. 4.1.9 Neraca Massa Reaktor Sulfonasi (R-03) .................................. IV-5. 4.1.10 Neraca Massa Separator (S-02) ............................................... IV-6. 4.1.10 Neraca Massa Stabilizer Water................................................ IV-6. 4.2. Neraca Energi...................................................................................... IV-7. vii.

(9) 4.2.1 Neraca Energi TriValve ............................................................. IV-7. 4.2.2 Neraca Energi Heat Exchanger.................................................. IV-7. 4.2.3 Neraca Energi Fired Heater ....................................................... IV-8. 4.2.4 Neraca Energi Reaktor Dehydrogenasi (R-01).......................... IV-9. 4.2.5 Neraca Energi Condenser Subcooler ......................................... IV-9. 4.2.6 Neraca Energi Separator (S-01)................................................. IV-9. 4.2.7 Neraca Energi Heater 1............................................................... IV-10. 4.2.8. Neraca Energi Reaktor Alkylasi (R-02)..................................... IV-10. 4.2.9 Neraca Energi Heater 2............................................................... IV-11. 4.2.10 Neraca Energi Striper (ST-01).................................................. IV-11. 4.2.11 Neraca Energi Striper (ST-02).................................................. IV-12. 4.2.12 Neraca Energi Cooler 1............................................................. IV-12. 4.2.13 Neraca Energi Striper (ST-03).................................................. IV-13. 4.2.14 Neraca Energi Cooler 2............................................................. IV-12. 4.2.15 Neraca Energi Vaporizer .......................................................... IV-14. 4.2.16 Neraca Energi Reaktor Sulfonasi (R-03) .................................. IV-14. 4.2.17 Neraca Energi Separator (S-02)................................................ IV-15. 4.2.18 Neraca Energi Stabilizer Water ................................................ IV-15. BAB V PERANCANGAN ALAT UTAMA 5.1.. 5.2.. Prancangan Dimensi Reaktor ....................................................... V-1. 1. Menentukan Kapasitas Reaktor ................................................ V-2. 2. Menentukan Bentuk dan Ukuran Reaktor ................................ V-2. 3. Menetukan tinggi Reaktor Termasuk Head.............................. V-5. 4. Menetukan tinggi Reaktor ........................................................ V-8. Perancangan Dimensi Flange, Bolt dan Gasket............................ V-3. viii.

(10) 5.3.. Perancangan Pengaduk ................................................................. V-19. 5.3.1 Penentuan Dimensi Pengaduk ............................................. V-20. 5.3.2 Penentuan Offset Top dan Offset Bottom ........................... V-20. 5.3.3 Penentuan Tinggi Cairan dalam Reaktor............................. V-21. 5.3.4 Penentuan Kecepatan Pengaduk.......................................... V-23. 5.3.5 Penentuan Poros Pengaduk.................................................. V-25. 5.3.6 Pengamatan Tentang Bearing.............................................. V-30. Perancangan Nozzles..................................................................... V-32. 5.4.1 Peletakan Lubang - lubang .................................................. V-32. 5.4.2 Penentuan Diameter Lubang - lubang ................................. V-33. 5.4.3 Spesifikasi Flange dan Bolt untuk lubang - lubang............. V-43. 5.5. Perancangan Jaket.......................................................................... V-45. 5.6. Perancangan Isolasi ....................................................................... V-48. 5.6.1 Penentuan Luas Perpindahan Panas .................................... V-48. 5.6.2 Penentuan Tebal Isolasi Minimum ...................................... V-49. Perancangan Sistem Penyangga .................................................... V-50. 5.7.1. Penentuan Berat Total Reaktor.......................................... V-51. 5.7.2. Penentuan Karena angin .................................................... V-56. 5.7.3. Tekanan Karena gempa ..................................................... V-57. 5.7.4. Beban Tekanan maksimum per luq ................................... V-58. 5.7.5. Uji Kelayakan material...................................................... V-59. 5.7.6. Penentuan tebal bearing..................................................... V-61. 5.7.7. Penentuan Kolom Penyangga............................................ V-63. 5.7.8. Perancangan bearing plate ................................................. V-66. 5..4.. 5.7. ix.

(11) BAB VI SPESIFIKASI PERALATAN 6.1.. Tangki 1......................................................................................... VI-1. 6.2.. Tangki 2......................................................................................... VI-2. 6.3.. Heat Exchanger ............................................................................. VI-2. 6.4.. Fired Heater .................................................................................. VI-4. 6.5.. Reaktor Dehydrogenasi (R-01)...................................................... VI-5. 6.6.. Condenser Subcooler..................................................................... VI-6. 6.7.. Separator 1..................................................................................... VI-7. 6.8.. Tangki 6......................................................................................... VI-8. 6.9.. Heater 1.......................................................................................... VI-8. 6.10. Reaktor Alkylasi 2 ......................................................................... VI-10. 6.11. Exvander Valve ............................................................................. VI-11. 6.12. Heater 2.......................................................................................... VI-12. 6.13. Striper 1 ......................................................................................... VI-13. 6.14. Kondenser Kolom Striper 1........................................................... VI-14. 6.15. Reboiler Kolom Striper 1 ............................................................. VI-15. 6.16.. Striper 2 ......................................................................................... VI-16. 6.17. Kondenser Kolom Striper 2........................................................... VI-17. 6.18. Reboiler Kolom Striper 2 .............................................................. VI-18. 6.19. Cooler 1 ......................................................................................... VI-19. 6.20. Striper 3 ......................................................................................... VI-20. 6.21. Kondenser Kolom Striper 3........................................................... VI-21. 6.22. Reboiler Kolom Striper 3 .............................................................. VI-22. 6.23. Cooler 2 ......................................................................................... VI-24. 6.24. Tangki 5......................................................................................... VI-24. 6.25. Tangki 3......................................................................................... VI-25. 6.26. Vaporizer ...................................................................................... VI-26. x.

(12) 6.27. Separator 2 .................................................................................... VI-27. 6.28. Kompresor 2 ................................................................................. VI-27. 6.29. Pompa ........................................................................................... VI-28. BAB VII SARANA PENUNJANG PRODUKSI (UTILITAS) 7.1.. Penyediaan Dowtherm A............................................................... VII-1. 7.2.. Penyediaan Air .............................................................................. VII-1. 7.3.. Penyediaan Tenaga Listrik ............................................................ VII-11. 7.4.. Penyediaan Transportasi................................................................ VII-12. 7.5.. Penyediaan Bahan Bakar ............................................................... VII-12. 7.4.1. Perancangan Tangki Bahan Bakar....................................... VII-12. 7.4.2. Perancangan Tangki Bahan Dowtherm A ........................... VII-12. BAB VIII. TATA LETAK PABRIK 8.1.. Tata Letak Pabrik........................................................................... VIII-1. 8.2.. Tata Letak Alat Proses................................................................... VIII-4. BAB IX. BENTUK DAN STRUKTUR ORGANISASI 9.1.. Bentuk Badan Hukum Perusahaan ................................................ IX-1. 9.2.. Struktur Organisasi ........................................................................ IX-2. 9.3.. Deskripsi Kerja .............................................................................. IX-6. 9.3.1 Rapat Umum Pemegang Saham .......................................... IX-6. 9.3.2 Dewan Komisaris ................................................................ IX-6. 9.3.3 Direktur Utama .................................................................... IX-7. 9.3.4 Meneger Produksi dan Teknik............................................. IX-7. 9.3.5 Meneger Pemasaran dan Distibusi ...................................... IX-8. xi.

(13) 9.4.. 9.3.6 Meneger Keuangan.............................................................. IX-8. 9.3.7 Meneger Personalia Dan Umum ......................................... IX-9. 9.3.10. Sekretaris ........................................................................... IX-10. 9.3.11. Kepala Bagian dan Kepala Seksi....................................... IX-11. Sistem Kepegawaian...................................................................... IX-11. 9.4.1 Sistem Kerja ........................................................................ IX-11. 9.4.2 Sistem Shift ......................................................................... IX-11. 9.4.3 Sistem Shift dan unit keamanan .......................................... IX-12. 9.4.4 Sistem Non Shift.................................................................. IX-13. BAB X KESELAMATAN KERJA 10.1.. Keselamatan Kerja Secara Umum................................................. X-1. 10.2.. Landasan Keselamatan Kerja ........................................................ X-2. 10.3.. Bahan – bahan Berbahaya dan Pencegahanya............................... X-4. 10.4.. Karakteristik Bahan Kimia ........................................................... X-4. 10.6.. Pengaturan Lingkungan Pabrik ..................................................... X-15. BAB XI ANALISA EKONOMI 11.1.. Dasar Analisa................................................................................. XI-1. 11.2.. Total Modal Investasi .................................................................... XI-2. 11.2.1. Modal Investasi Tetap (FCI) ............................................. XI-3. 11.2.2. Investasi Modal Kerja (WCI) ............................................ XI-4. 11.2.3. Komposisi permodalan ...................................................... XI-4. 11.3.. Total Biaya Produksi ..................................................................... XI-4. 11.4.. Hasil Analisa ................................................................................. XI-5. 11.4.1. Break Even Point (BEP) .................................................... XI-5. xii.

(14) 11.4.2. Laba Rugi .......................................................................... XI-7. 11.4.3. Internal Rate of Return (IRR)............................................ XI-7. 11.4.3. Minimum Payback Period (MPP)...................................... XI-8. DAFTAR PUSTAKA LAMPIRAN A. PERHITUNGAN NERACA MASSA. LAMPIRAN B. PERHITUNGN NERACA ENERGI. LAMPIRAN C. SPESIFIKASI PERALATAN. LAMPIRAN D. PERHITUNGAN UTILITAS. LAMPIRAN D. PERHITUNGAN NERACA EKONOMI. xiii.

(15) DAFTAR TABEL. Tabel 1.1. perkembangan produksi LAS Indonesia 2000 – 2004.............. I-5. Tabel 1-2. perkembangan import LAS Indonesia 2000 – 2004................ I-6. Tabel 1-3. poyeksi perkembangan import LAS Indonesia 2005 – 2008 ... I-7. Tabel 1-4. perkembangan konsumsi LAS Indonesia 2000 – 2004 ............ I-8. Tabel 1-5. poyeksi perkembangan konsumsi LAS 2005 – 2008 ............... I-9. Tabel 2.1. Tipikal struktur komposisi LAS............................................... II-6. Tabel 2.2. Distribusi tipikal panjang rantai .............................................. II-6. Tabel 2.3. Evaluasi sifat fisik-kimia ......................................................... II-9. Tabel 2.4. perbandingan proses pembuatan LAB ..................................... II-20. Tabel 2.5. Perbandingan 3 macam proses sulfonasi ................................ II-24. Tabel 4.1 Neraca Massa Reaktor Dehydrogenasi (R-01) ......................... IV-1. Tabel 4.2 Neraca Massa Separator (S-01) ................................................ IV-2. Tabel 4.3 Neraca Massa Reaktor Alkylasi (R-02) .................................... IV-2. Tabel 4.4. Neraca Massa Stripper (ST-01) ................................................ IV-3. Tabel 4.5. Neraca Massa Stripper (ST-02) ................................................ IV-3. Tabel 4.6. Neraca Massa Stripper (ST-03)... ............................................. IV-4. Tabel 4.7. Neraca Massa Vaporizer (V-01) ............................................... IV-4. Tabel 4.8. Neraca Massa Pengering Udara (PU). ...................................... IV-5. Tabel 4.9. Neraca Massa Reaktor Sulfonasi (R-03).................................. IV-5. Tabel 4.10. Neraca Massa Separator (S-02) .............................................. IV-6. Tabel 4.11. Neraca Massa Stabilizer Water............................................... IV-6. Tabel 4.12. Neraca Energi TriValve .......................................................... IV-7. Tabel 4.13. Neraca Energi Heat Exchanger............................................... IV-7. Tabel 4.14. Neraca Energi Fired Heater .................................................... IV-8. Tabel 4.15. Neraca Energi Reaktor Dehydrogenasi (R-01). ..................... IV-8. xiv.

(16) Tabel 4.16. Neraca Energi Condenser Subcooler. .................................... IV-9. Tabel 4.17. Neraca Energi Separator (S-01). ............................................ IV-9. Tabel 4.18. Neraca Energi Heater 1 .......................................................... IV-10. Tabel 4.19. Neraca Energi Reaktor Alkylasi (R-02)................................ IV-10. Tabel 4.20. Neraca Energi Heater 2 .......................................................... IV-11. Tabel 4.21. Neraca Energi Striper (ST-01) ............................................... IV-11. Tabel 4.22. Neraca Energi Striper (ST-02). .............................................. IV-12. Tabel 4.23. Neraca Energi Cooler 1.......................................................... IV-12. Tabel 4.24. Neraca Energi Striper (ST-03). .............................................. IV-13. Tabel 4.25. Neraca Energi Cooler 2.......................................................... IV-13. Tabel 4.26. Neraca Energi Vaporizer........................................................ IV-14. Tabel 4.27. Neraca Energi Reaktor Sulfonasi (R-03) ............................... IV-14. Tabel 4.28. Neraca Energi Separator (S-02) ............................................. IV-15. Tabel 4.28. Neraca Energi Stabilizer Water ............................................. IV-15. Tabel 5.1. perhitungan densitas campuran................................................ IV-2. Tabel 5.2. Ukuran baut optimum. ............................................................. IV-14. Tabel 5.3. perhitungan viskositas.............................................................. IV-23. Tabel 5.4. perhitungan kecepatan pengadukan. ........................................ IV-24. Tabel 5.6. Spesifikasi flange. .................................................................... IV-44. Tabel 5.7. Spesifikasi bolt......................................................................... IV-44. Tabel 5.8. Luas perpindahan panas. .......................................................... IV-44. Tabel 7.1. Spesifikasi Pompa Utilitas ........................................................ VII-10. Tabel 9.1. Jadwal Kerja Shift..................................................................... IX-12. Tabel 9.2. Pengaturan Jadwal Kerja Grup ................................................. IX-12. Tabel 9.3. Pembagian waktu kerja shift unit keamanan ............................ IX-13. Tabel 9.4. Pembagian waktu kerja untuk sistem non Shift........................ IX-13. Tabel 9.5. Penggolongan tenaga kerja berdasarkan jabatan ...................... IX-16. Tabel 9.7. Penggolongan gaji karyawan berdasarkan jabatan ................... IX-19. xv.

(17) DAFTAR GAMBAR. Gambar 1.1. Grafik Proyeksi Produksi Tahun 2008.................................. I-5. Gambar 1.2. Grafik Proyeksi Impor Tahun 2008 ...................................... I-6. Gambar 1.3. Grafik Proyeksi Ekspor Tahun 2008..................................... I-8. Gambar 1.4. Grafik Proyeksi Konsumsi Tahun 2008................................ I-9. Gambar 2.1. Struktur molekul Ethylene dichloride ( 1,2-Etil diklorida)... II-1. Gambar 2.2 Process Flow Diagram Of Direct Chlorination..................... II-9. Gambar 5.1. Hubungan dimensional untuk flange and dished head.......... V-6. Gambar 7.1. Diagram Alir Proses Pengolahan Air Sungai........................ VII-5. Gambar 8.1. Tata Letak Alat Proses. ......................................................... VIII-5. Gambar 8.2. Tata Letak Pabrik .................................................................. VIII-7. Gambar 9.1 Struktur Organisasi Perusahaan ............................................. IX-19. xvi.

(18) DAFTAR PUSTAKA. Badger, Walter L and Julius T. Banchero,, 1955, ”Introduction to Chemical Engineering”, International edition, Mc Graw Hill, Singapore Bhattacharya, B. C., 1976, “Introduction to Chemical Equipment Design”, Mc.GrawHill Book Co., New York Brown, G.G., 1978, “Unit Operation”, Modern Asia Edition, John Wiley & Sons Inc.,. New York. Brownell, L. E. & Young, 1959, “Process Equipment Design”, Wiley Eastern Hesse, Heman C, 1959, “Process Equipment Design”, Edisi VIII, D Van Nostrad Co, New York Kern, D. Q., 1985, “ Process Heat Transfer”, Mc.GrawHill Book Co., New York Mc.Cabe, 1980, “Unit Operation of Chemical Engineering”, John Wiley & Sons, New York Mc Ketta, John J, 1984, “Encyclopedia of Chemical Processing and”, Vol 20, Marcel Dekker, Inc, New York Levenspiel, Octave, 1972, “Chemical Reaction Engineering”, John Wiley & Sons, New York Perry, Robert and Don Green, 1999,” Perry’s Chemical Engineer Handbook”, Mc.Graw Hill, Singapore Peters, M., 1981, “Plants Design and Economics for Chemical Engineers”, Mc.GrawHill. Book Co., New York. PT. Capricorn Indonesia Consult Inc., 2002, “Laporan Bisnis Indochemical”, 8 Desember, Jakarta-Indonesia,.

(19) Riegel, “Riegel’s Handbook of Industrial Chemistry, Edisi VII, Van Nostrad Company Inc. USA Sinnot, R. K. 1986. “Introduction to Chemical Engineering Design”. John Wiley and Sons, Inc. Frankfurt. Soelardo, ”Diktat Ekonomi Teknik”, Institut Teknologi Indonesia, Serpong Treyball, Robert E, 1980, ”Mass Transfer Operation”, 3rd Edition, Mc.Graw Hill, Singapore, Wallas, S.M., 1988, “ Chemical Process Equipment Selection and Design”, Butterworth, USA www.dprin.go.id www.chemicalland21.com www.matche.com www.msds.com www.freepatentsonline.com www.en.wikipedia.org www.uic.co.id www.sinarantjol.com www.lasinfo.org www.ilo.org.

(20) BAB I PENDAHULUAN. 1.1. Sejarah Perkembangan Produk Hingga beberapa tahun yang lalu, sabun dan air merupakan satu-satunya. pembersih yang ada. Sabun memenuhi kebutuhan masyarakat bertahun-tahun dengan baik. Sampai pada suatu waktu kita kesulitan dengan persediaan minyak nabati dan hewani, yang merupakan bahan dasar pembuatan sabun. Selama masa Perang Dunia I dan II, dilakukan penelitian untuk mencari alternatif lain dengan gencar. Para penelitian telah berhasil membawa kepada penemuan surfactant yaitu suatu bahan aktif yang dapat menurunkan tegangan permukaan air yang dibuat secara sintesis dari bahan petrokimia, dimana saat itu sudah banyak tersedia. Perkembangan ini selanjutnya telah membawa keberuntungan kepada industri bahan pembersih dan masyarakat. Ilmuwan dari Jerman pertama kali membuat deterjen pada masa Perang Dunia II. Produk ini terdiri dari surfactant yang merupakan branched-chain alkylbenzene sulfonates (BABS/ABS). Seperti sabun, bahan ini dapat mengikat mineral-mineral pada air. Namun mikroba tidak dapat menguraikan deterjen dengan tipe branch-chain, karena itu dapat mencemarkan air di sungai-sungai dan.

(21) PRA PERANCANGAN PABRIK HLAS. PENDAHULUAN. I −2. lingkungan disekitarnya. Posisi produk ini digantikan oleh straight-chain alkylbenzene sulfonates atau linear alkylbenzene sulfonates (LAS) seperti sodium dodecylbenzenesulfonate dan sodium xylenesulfonate. LAS dengan struktur rantai lurusnya lebih ramah lingkungan. LAS pertama kali diperdagangkan pada awal 1960-an sebagai penggantian DDBS ( Dodecyl benzen sulfonate)/ABS yang sukar untuk degradasi oleh unsur atau miroba di alam yang menyebabkan pencemaran limbah di lingkungan. LAS hasil riset yang diharapakan dapat memenuhi kebutuhan industri deterjen dengan biaya ekonomis dan ramah lingkungan. Investasi selama 40 tahun yang lalu sudah menghasilkan kemajuan yang lebih baik terhadap mutu produksi dan keselamatan lingkungan.. 1.2.. Latar Belakang Kita selalu mencoba menemukan sesuatu yang baru untuk membuat. segalanya bersih dari noda. Sabun ditemukan tidak lama setelah manusia baru mengenal memasak, sebagai campuran lemak dari makanan dan abu dari bekas kayu bakar. Secara definisi sabun adalah produk yang terbuat dari bahan alami seperti minyak atau asam lemak. Namun karena keterbatasan bahan alami yang digunakan maka penggunaan sabun sebagai bahan pencuci menjadi berkurang. Produk yang kini menggantikan posisi sabun sebagai bahan pencuci adalah deterjen dimana bahan surfactant utama yang digunakan adalah tipe Linear Alkylbenzene Sulfonate (LAS) yang bersifat lebih ramah terhadap lingkungan, karena LAS memiliki gugus alkyl yang lurus / tidak bercabang sehingga dapat INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(22) PRA PERANCANGAN PABRIK HLAS. PENDAHULUAN. I −3. diuraikan oleh mikroorganisme (biodegradable). Formula surface active agent (surfactant) tipe adalah senyawa kimia yang dapat larut dalam air dan akan mengabsorbsi daerah interfasa media ternoda. Sementara komposisi tambahan yang digunakan adalah builders ataupun filler. Komposisi tambahan ini berfungsi untuk meningkatkan daya kerja deterjen saat pencucian.. LAS dibuat melalui proses sulfonasi LAB (linear alkylbenzene). Hasil sulfonasi ini merupakan produk yang masih bersifat asam yaitu Linear Alkylbenzene Sulfonic Acid (LAS/LABSA/LABS/HLAS), yang merupakan produk akhir dari Perancangan Pabrik ini. Produk ini lebih lanjut di netralisasi dengan NaOH menjadi produk Linear Alkylbenzne Sulfonate Sodium Salt (LAS) yang umum berbentuk padat. Di Indonesia, pemakaian LAS untuk bahan baku deterjen dimulai sekitar tahun 1970an. Hingga saat ini perkembangan LAS yang digunakan sebagai bahan baku deterjen di Indonesia sudah terbilang maju, yang ditandai dengan banyaknya produsen-produsen yang menghasilkan deterjen menggunakan bahan baku LAS, diantaranya PT. Unilever, PT. Sinar Ancol, PT. KAO, PT. Sayap Mas, dan lain-lain. Akan tetapi banyaknya produsen deterjen ini tidak sama dengan jumlah produsen bahan surfactant.. Pabrik pembuat surfactant di Indonesia masih jarang, dimana dominasi pasar dipegang oleh PT Unggul Indah Cahaya (UIC) yang merupakan produsen LAB terbesar di Asia Pasifik. Beberapa produsen besar deterjen mempunyai unit sulfonasi sendiri untuk memproses LAB menjadi LAS yang dipakai untuk kebutuhan sendiri. Namun demikian LAS di Indonesia masih harus dicukupi. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(23) PRA PERANCANGAN PABRIK HLAS. PENDAHULUAN. I −4. dengan mengimpor. LAS kini juga digunakan sebagai deterjen konsentrasi tinggi biasanya dengan strategi penjualan multi-level marketing dan sebagai surfactant pada proses industri. Jika dilihat dari besarnya kebutuhan pasar dan jumlah populasi Indonesia yang cukup tinggi, tidak tertutup kemungkinan didirikannya pabrik LAS yang baru.. 1.3.. Analisa Pasar dan Kebutuhan Pabrik. A. Perkembangan Produksi Dengan kontribusi sekitar 27% dari total surfaktan yang dikonsumsi oleh pembuatan deterjen rumah tangga, LAS telah menjadi satu-satunya surfaktan terbesar yang dipakai untuk deterjen selama lebih dari 30 tahun dan masih berperan penting dalam pasar surfaktan saat ini. Asia adalah konsumen LAS terbesar dengan 32% dari konsumsi dunia. Rata-rata kandungan LAS dalam deterjen di Indonesia berkisar antara 23 – 30%, tergantung dari jenis deterjen (cairan pencuci tangan, deterjen pakaian dll). PT. Sinar Antjol merupakan salah satu produsen yang memproduksi LAS yang terletak di Tangerang, Banten, dengan kapasitas produksi sebesar 32.400 ton per tahun. Tetapi dalam prakteknya kapasitas ini tidak selamanya berproduksi penuh. Sementara itu sumber LAB masih dikuasai sepenuhnya oleh PT UIC. Dibawah ini dapat dilihat perkembangan produksi LAS di Indonesia.. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(24) PRA PERANCANGAN PABRIK HLAS. PENDAHULUAN. I −5. Tabel 1.1. Perkembangan Produksi LAS Indonesia tahun 2000 – 2004 Tahun. Volume (Ton). 2000. 141.400. 2001. 193.257. 2002. 208.500. 2003. 216.042. 2004. 231.890. Sumber : Diolah dari Indochemical, 2002. Untuk kapasitas produksi domestik pada tahun 2008, dianggap sama dengan data pada tahun 2004 terakhir yaitu sebesar 231.890 ton. Dengan asumsi tidak ada lagi pabrik baru yang didirikan.. B. Perkembangan Impor Meskipun LAS sudah dapat diproduksi di dalam negeri namun jumlahnya masih terbatas, oleh sebab itu sebagian LAS ataupun surfaktan lain di impor dari luar negeri. Di bawah ini dapat dilihat tabel perkembangan impor LAS di Indonesia.. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(25) PRA PERANCANGAN PABRIK HLAS. PENDAHULUAN. I −6. Tabel 1.2 Perkembangan Impor LAS Indonesia tahun 2000 – 2004 Tahun. Volume (Ton). 2000. 9.000. 2001. 10.366. 2002. 11.933. 2003. 13.738. 2004. 15.815. Sumber : Diolah dari Indochemical, 2002. 30000. Volume (ton). 25000. 20000. y = 2613.4x - 5E+06 R2 = 0.987. 15000. 10000. 5000. 0 2000. 2001. 2002. 2003. 2004. 2005. 2006. 2007. 2008. Tahun. Grafik 1.1 Proyeksi Perkembangan Impor LAS Indonesia tahun 2005-2008. Dari grafik diatas, di perkirakan pada tahun 2008 Import LAS naik sebanyak 27.776 ton per tahun. Untuk data selengkapnya disajikan dalam tabel berikut dibawah ini:. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(26) PRA PERANCANGAN PABRIK HLAS. PENDAHULUAN. I −7. Tabel 1.3 Proyeksi Perkembangan Impor LAS Indonesia tahun 2005-2008 Tahun. Volume (Ton). 2005. 18.206. 2006. 20.959. 2007. 24.128. 2008. 27.776. Sumber : Diolah. Perkembangan import bahan baku deterjen (LAS/LAB) terus mengalami peningkatan seiring dengan makin besarnya permintaan pasar dalam negeri hal tersebut disebabkan perusahaan yang bergerak dibidang produksi LAS dalam negeri jumlahnya sangat terbatas sementara kebutuhan dalam negeri terus meningkat seiring dengan bertambahnya jumlah penduduk dalam negeri. Hal ini sangat membuka peluang bagi perusahaan asing untuk memasok produknya ke Indonesia. Negara-negara pemasok LAS tersebut diantaranya adalah dari Eropa, China dan Jepang.. C. Perkembangan Ekspor Pemasaran produk LAS keluar negeri dengan cara ekspor jumlahnya sangat kecil, itu terlihat dari data yang diperoleh pada tahun 2004 sebesar 41.652 ton per tahun. Hal ini disebabkan karena kebutuhan akan LAS dalam negeri jumlahnya masih tinggi, sehingga para perusahaan yang bergerak dibidang ini lebih cenderung memasarkan produknya didalam negeri. Hanya beberapa pabrik-. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

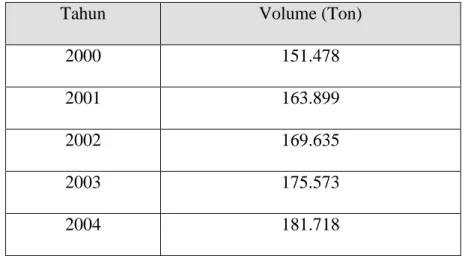

(27) PRA PERANCANGAN PABRIK HLAS. PENDAHULUAN. I −8. pabrik surfaktan besar seperti PT Unggul Indah Cahaya dan PT Unilever yang mengekspor produk surfaktannya ke luar negeri dengan persentase kurang dari 20% dari total produksinya. Jumlah ekspor total pada tahun 2004 adalah 41.652 ton. Persentase ekspor saat ini cenderung semakin menurun guna memenuhi kebutuhan domestik dalam negeri saja. Pada tahun 2008 nilai ekspor diasumsikan sama dengan data terakhir pada tahun 2004.. D. Perkembangan Konsumsi Konsumsi LAS dari tahun ketahun mengalami kenaikan. Kenaikan tersebut dikarenakan jumlah populasi Indonesia yang cukup tinggi mengakibatkan kebutuhan LAS dalam negeri kian meningkat selain itu juga perusahaan yang bergerak dibidang produksi LAS sedikit jumlahnya di Indonesia. Perkembangan konsumsi tersebut dapat dilihat pada tabel berikut dibawah ini :. Tabel 1.4 Perkembangan Konsumsi LAS Indonesia tahun 2000 – 2004 Tahun. Volume (Ton). 2000. 151.478. 2001. 163.899. 2002. 169.635. 2003. 175.573. 2004. 181.718. Sumber : Diolah dari Indochemical, 2002. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(28) PRA PERANCANGAN PABRIK HLAS. PENDAHULUAN. I −9. 300000. Volume (ton). 250000 200000. y = 17015x - 3E+07. 150000. 2. R = 0.988. 100000 50000 0 2000. 2001. 2002. 2003. 2004. 2005. 2006. 2007. 2008. Tahun. Grafik 1.2 Proyeksi Perkembangan Konsumsi LAS Indonesia tahun 2005-2008. Dari grafik 1.2 diatas, seiring dengan bertambahnya jumlah penduduk dalam negeri di perkirakan pada tahun 2008 eksport LAS naik sebanyak 270.000 Ton per tahun. Untuk data selengkapnya disajikan dalam tabel berikut dibawah ini :. Tabel 1.5 Proyeksi Perkembangan Konsumsi LAS Indonesia tahun 2005 – 2008 Tahun. Volume (Ton). 2005. 188.078. 2006. 194.661. 2007. 260.000. 2008. 270.000. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(29) PRA PERANCANGAN PABRIK HLAS. 1.4. PENDAHULUAN. I −10. Penentuan Kapasitas Pabrik Dari data terakhir yang didapat pada tahun 2004 akhir, jumlah produksi. LAS di Indonesia adalah sebesar 231.890 ton/tahun. Untuk mendirikan pabrik diasumsikan sampai tahun 2008 tidak ada penambahan minat investasi dalam industri LAS di Indonesia (tidak ada pabrik yang dibangun), sehingga jumlah produksi dianggap tetap sampai dengan tahun 2008 yaitu sebesar 231.890 ton/tahun. Dengan mengurangi ketergantungan impor LAS pada tahun 2008 sebesar ± 70% menjadi 19.443 ton. Sementara itu prediksi kebutuhan konsumsi akan LAS di Indonesia untuk tahun 2008 adalah sebesar 270.000 ton per tahun. Sedangkan untuk ekspor pada tahun 2008 dianggap sama dengan tahun 2004 sebesar 41.652 ton. Faktor-faktor yang perlu diperhatikan dalam menentukan kapasitas pabrik adalah: a. Jumlah kebutuhan dalam negeri. b. Peluang pasar. c. Bahan baku dan bahan pendukung yang murah dan mudah didapat. Berdasarkan proyeksi produksi, konsumsi, impor, ekspor tahun 2008 maka peluang pasar LAS dapat ditentukan. Supply. =. Produksi + Impor =. Demand Konsumsi + Ekspor. Peluang terjadi bila jumlah demand (konsumsi + ekspor) lebih besar daripada jumlah supply (produksi + impor). Konsumsi tahun 2008 = 270.000 ton Produksi tahun 2008 = 231.890 ton Impor tahun 2008. = 19.443 ton. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(30) PRA PERANCANGAN PABRIK HLAS. Ekspor tahun 2008. PENDAHULUAN. I −11. = 41.652 ton. Dari data diatas diketahui bahwa total produksi + impor lebih kecil daripada total konsumsi + ekspor. Dengan demikian dapat dikatakan bahwa pabrik LAS yang akan didirikan memiliki peluang pasar sebesar ±60.000 ton/ tahun. Berdasarkan peluang pasar sebesar 60.000 ton/tahun dapat diambil Kapasitas Pabrik yang akan didirikan 100% dari peluang yang ada, yaitu 60.000 ton/ tahun. Nilai ini diambil karena kebutuhan akan produk LAS pada tahun 2008 yang akan datang masih besar yaitu 270.000 ton/tahun juga mempertimbangkan kapasitas pabrik yang sudah ada saat ini berkisar antar 10.000 – 150.000 ton/tahun. Sedangkan untuk pemasaran produk LAS sebagai bahan baku deterjen untuk perusahaan yang akan mulai didirikan saat ini, hanya dipasarkan untuk kebutuhan dalam negeri. alasan ini karena : 1. Dilihat dari perkembangan konsumsi dalam negri kebutuhan akan LAS kian hari kian meningkat itu terlihat dari tahun 2000 – 2004 konsumsi LAS naik dari 151.478 menjadi 181.718 ton per tahun, itu artinya meski hanya dipasarkan dalam negri masih bisa laku terjual. 2. Kapasitas terpasang pabrik yang ada saat ini di Indonesia dalam memproduksi LAS dan LAB berkisar antara 10.000 - 150.000 ton per tahun. Sedangkan kebutuhaan untuk produk LAS saja diproyeksikan sebesar 270.000 ton per tahun pada tahun 2008. 3. Perusahaan yang bergerak dibidang produksi LAS masih sedikit jumlahnya. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

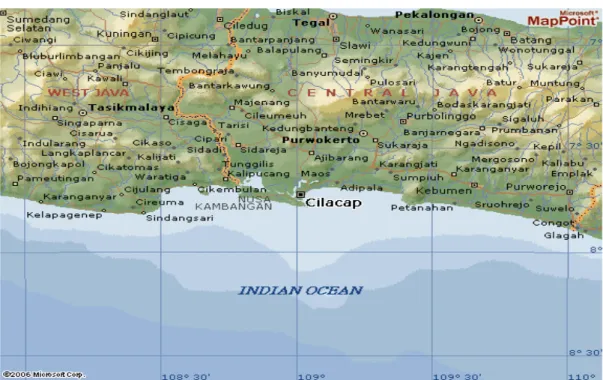

(31) PRA PERANCANGAN PABRIK HLAS. PENDAHULUAN. I −12. di Indonesia sementara kebutuhan akan LAS dan LAB masih besar, itu artinya peluang untuk pemasaran produk LAS dan LAB masih terbuka lebar.. I.5. Perencanaan Pendirian Pabrik Pabrik ini akan memproduksi LAS yang masih berbentuk cair dan bersifat. asam, HLAS, karena bahan ini lebih luas dan mudah dalam pengolahan lebih lanjut sesuai dengan spesifikasi produsen deterjen sebagai target konsumen. Pendirian direncanakan akan mulai didirikan pada tahun 2007 dengan pertimbangan bahwa perekonomian di Indonesia sudah membaik dan mulai beroperasi pada tahun 2008, dan adanya investor. Untuk pemilihan lokasi pabrik yang tepat sangat berpengaruh terhadap kegiatan kemajuan suatu industri, karena hal ini menyangkut faktor-faktor produksi dan distribusi dari pabrik yang akan dibangun.. Berdasarkan. faktor-faktor. tersebut. maka. pabrik. HLAS. ini. direncanakan berlokasi di Cilacap, Jawa Tengah. Adapun pemilihan lokasi pabrik ini berdasarkan perkembangan sebagai berikut: 1. Lokasi pabrik dekat dengan pemasok bahan baku, yaitu Pertamina Cilacap, sehingga menghemat biaya transportasi. 2. Padatnya penduduk di pulau Jawa, menjadikan kawasan ini sebagai pasar yang strategis untuk penjualan bahan baku HLAS untuk Industri deterjen. 3. Lokasi ini juga dipilih karena adanya pelabuhan, kondisi jalanan yang baik, kemudahan jalur transportasi sehingga pendistribusian produk lancar. 4. Tersedianya sarana penunjang dan utilitas seperti air, listrik dan telepon. 5. Banyak tenaga kerja yang dibutuhkan di sekitar pabrik.. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(32) PRA PERANCANGAN PABRIK HLAS. PENDAHULUAN. I −13. Gambar 1.1 Peta lokasi Cilacap. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(33) BAB II TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. 2.1. Tinjauan Pustaka. 2.1.1 Deterjen Deterjen terdiri dari molekul-molekul yang mengandung gugus polar dan nonpolar. Gugus polar cenderung untuk larut pada medium polar seperti air dan gugus nonpolar cenderung untuk larut pada medium nonpolar seperti minyak. Masalah dalam pembersihan adalah minyak dan lemak. Air saja tidak dapat melarutkan substansi yang hidrophobic ini, dengan deterjen lemak dan minyak akan larut dengan bagian yang nonpolar. Air sendiri akan larut dengan bagian yang polar. Karena itu sintetik deterjen harus seimbang antara kedua gugusnya. Derajat keseimbangan ini tergantung kepada: 1. Sifat dan letak dari gugus hidrofilik terhadap gugus hidrofornknya. 2. Struktur dan ukuran dari gugus hidrofobiknya. Pada dasarnya struktur detergent dan sabun sama. Satu hal yang membedakan antara sabun dan detergent adalah jenis gugus aktifnya dimana gugus aktif sabun merupakan senyawa karboksilat sedangkan gugus aktif detergent. adalah. merupakan. senyawa benzil. sulfonat.. Linear/Branched.

(34) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −2. Alkylbenzene (LAB/BAB) sendiri tidak begitu aktif dalam medium yang bukan air, tetapi ia juga tidak larut di dalam air. Dengan mensulfonasi LAB/BAB tersebut, berarti kepadanya ditambahkan suatu gugus hidrofil. Bila ia hanya 1 gugus sulfonat, maka keseimbangannya akan bergeser ke sifat hidrofilnya, sehingga hilanglah fungsi deterjennya. Alkylbenzene sulfonate acid (HLABS) merupakan senyawa bersifat surfaktan dan pada dasarnya sudah dapat digunakan untuk mencuci. Tetapi karena bersifat asam, maka tidak aman digunakan karena dapat merusak kulit pemakai dan bahan yang akan dicuci. Oleh karena itu sebelum dapat digunakan, terlebuh dahulu dinetralisasi dengan senyawa basa alkali untuk menghasilkan garam detergent yang aman digunakan. Basa alkali yang umumnya digunakan dalam reaksi netralisasi surfactant ini adalah caustic soda (NaOH). Pada reaksi netralisasi ini, dihasilkan juga air sebagai hasil samping seperti yang ditunjukkan pada skema reaksi netralisasi berikut ini : HLABS/HBABS + Soda Caustic →. Deterjen + Air. R-C6H4-SO3H (l) + NaOH (l) → R-C6H4-SO3Na (s) +. H2O (l). Gugus alkil (R) yang terdapat dalam suatu detergent dapat berupa rantai C linier atau rantai C yang bercabang. Jika dilihat dari segi pengaruh detergent terhadap lingkungan, maka detergent dengan gugus alkil linier lebih ramah lingkungan karena gugus alkil dengan rantai C linier mudah untuk didegradasi oleh mikroorganisme dibandingkan dengan gugus alkil dengan rantai C yang bercabang.. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(35) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −3. 2.1.2 Pengertian Surface Activating Agent (Surfactant) Surface activating agent (surfactant) adalah suatu bahan yang dapat mempengaruhi tegangan permukaan air atau larutan dalam air (biasanya menurunkan), senyawa ini juga dapat mempengaruhi tegangan permukaan antara dua cairan yang tidak larut, hanya larut sebagian satu sama lain. Yang termasuk surfactant ialah, wetting agent, emulsifier sabun, dan deterjen. Dilihat dari struktur kimianya, surfactant merupakan gabungan dari dua macam gugus, yaitu: a. Gugus hidrofllik atau gugus yang "senang air". b. Gugus hidrofobik atau gugus yang menolak air. Sehingga surfactant mempunyai keseimbangan antara kedua sifat dasarnya tadi. Tiap derajat keseimbangan yang lain akan mempunyai sifat kelarutan yang lain pula. Karena itu fungsi surfaktan yang satu akan berbeda dari surfaktan yang lain, tergantung dari derajat keseimbangan tadi.. 2.1.3 Klasifikasi Surfaktan/Deterjen Bagian. hidrofobik. biasanya merupakan. suatu. hidrokarbon. yang. mempunyai 9-18 buah atom C dalam suatu rantai lurus atau rantai yang agak bercabang. Kadang-kadang beberapa dari atom C dalam rantai tersebut diganti dengan suatu lingkaran benzene, C6H6 bagian yang hidrofilik dapat bermacammacam.. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(36) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −4. Dipandang dari sifat gugus hidrofilnya, surfaktan ada bermacam-macam, yaitu: a. Surfaktan Anionik. Gugus hidrofiliknya bersifat anionik, misalnya: -OSO3- atau -SO3-. Jenis ini paling banyak dipakai untuk deterjen. b. Surfaktan Kationik. Gugus hidrofiliknya bersifat kationik, misalnya: -N(CH3)3 +. c. Zwitterionicfamphoteric Surfactant. Gugus hidrofilik bersifat sebagai anion maupun kation, misalnya: -N+ (CH3)2( CH2)2COO d. Semipolar surfactant bersifat semipolar, misalnya: -N(CH3)2. O. e. Nonionik Surfactant. Gugus hidrofiliknya tidak mengion, misalnya: -C2 H5 - OH. Berdasarkan klasifikasi tadi, Linear Alkylbenzene Sulfonate (LAS) termasuk surfaktan yang anionik. Selain klasifikasi tersebut di atas, surfaktan sebagai deterjen masih dapat dibagi lagi menurut biodegradasinya. Sifat biodegradasi yaitu sifat yang dilihat dari sudut pengotoran polusi pada air buangan, air bekas yang masih mengandung bahan yang aktif, sebab ini ternyata menimbulkan persoalan-persoalan yang cukup rumit terutama karena sifat pembuihannya. Untuk menghindari pengotoran air tersebut dengan sisa surfaktan, maka yang terakhir ini harus dapat diuraikan dengan mudah oleh bakteri-bakteri. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

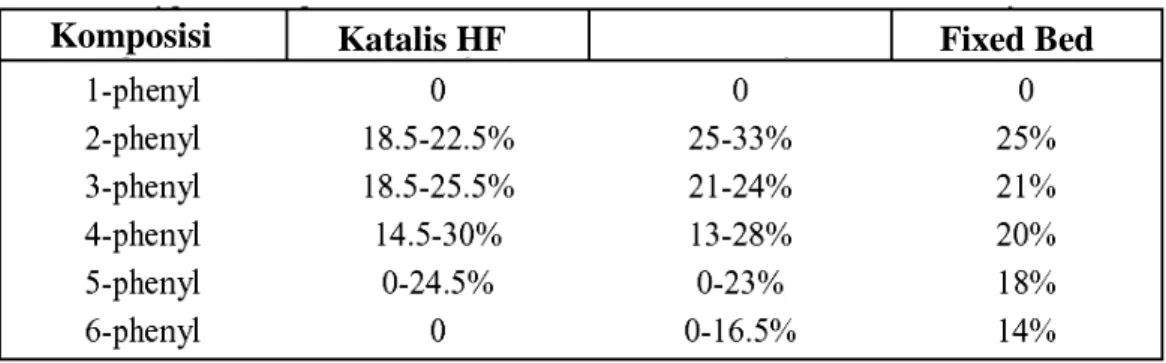

(37) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −5. yang ada. Sifat mudah tidaknya suatu surfaktan diuraikan oleh bakteri, disebut "biodegradable". Sifat deterjen yang baik di dapat dari kekutatan yang seimbang dari kedua sifat tersebut. Secara kimia, Linear (LAS) dan Branched (ABS) Alkylbenzene Sulfonate merupakan campuran ikatan isomer dan homolog. Masing-masing molekul mengandung cincin aromatik tersulfonasi pada posisi para yang menempel pada rantai alkil yang lurus maupun bercabang pada suatu posisi atom, kecuali pada atom karbon paling ujung (Valtorta et al, 2000). Panjangnya rantai bervariasi namun umumnya pada range C10 sampai C14. Bahan LAS/ABS didapat dengan proses sulfonasi linear dan non-linear alkylbenzene. Struktur linear dari alkylbenzene berdasarkan atas reaksi alpha olefin (R-CH=CH2) dengan benzene, dengan atau tanpa katalis. Menggunakan katalis atau tidak, serta penggunaan katalis yang berbeda, akan menghasilkan perbedaan berupa tipe 2-, 3-, 4-, 5- atau 6-phenyl isomer. Untuk 1-phenyl isomer tidak terbentuk. Ilustrasi dibawah ini menunjukkan struktur umum LAS, dengan cincin phenyl menempel pada posisi 2-, 3- atau 4dari rantai alkil.. Gambar 2.1 Cincin phenyl INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(38) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −6. Pada gambar 2.1 (a) cincin phenyl menempel pada posisi 2-, (b) posisi 3-, (c) posisi 4- dari rantai alkyl (disini: dedocyl atau C12). Tabel dibawah ini memperlihatkan tipikal komposisi produk sebagai fungsi dari katalis yang digunakan pada proses sintesis.. Tabel 2.1 Tipikal struktur komposisi LAS/ABS terhadap fungsi katalis Komposisi. Katalis HF. Fixed Bed. Sumber: U.S. EPA, 2002. Produk LAS/ABS dipasaran umumnya memiliki panjang ratai C10-C14. Mayoritas merupakan LAS/ABS dengan jenis dedocyl (C12). Tabel 2.2 Distribusi tipikal panjang rantai Panjang Rantai Jumlah (%) Dimana C10 + C11 = 50%; dan C10 + C11 + C12 = 85% Bahan “A”: linear. Gambar 2.2 CAS: 26264-05-1, Benzenesulfonic acid, dodecyl-, compd.with 2-propanamine (1:1). INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

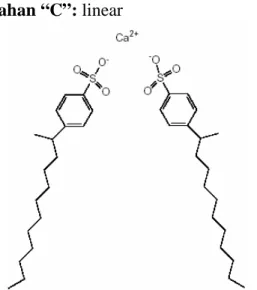

(39) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −7. Jenis rantai alkil adalah C12; ion pembantu adalah 2–propanamine dalam ratio molekul 1:1.. Bahan “B”: linear. Gambar 2.3 CAS 27323-41-7, Benzenesulfonic acid, dodecyl-, compd. with 2,2’,2’’-nitrilotris(ethanol) (1:1). Jenis rantai alkil adalah C12; ion pembantu adalah 2,2’,2” –nitrilotris (ethanol) dalam ratio molekul 1:1. Bahan “C”: linear. Gambar 2.4 CAS 26264-06-2, Benzenesulfonic acid, dodecyl-, calcium salt. Jenis rantai alkil adalah C12; ion pembantu adalah kalsium dalam rasio molekul 2:1.. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(40) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −8. Bahan “D”: bercabang. Gambar 2.5 CAS 26264-06-2, Benzenesulfonic acid, dodecyl-, calcium salt. Jenis rantai alkil adalah C12; ion pembantu adalah kalsium dalam rasio molekul 2:1. Bahan “E”: bercabang. Gambar 2.6 CAS 68608-88-8, Benzenesulfonic acid, mono-C11-13-branched alkyl derivs.. Jenis rantai alkil adalah C12; tidak ada ion pembantu. Bahan “F”: bercabang. Gambar 2.7 CAS 68953-96-8, Benzenesulfonic acid, mono-C11-13-branched alkyl derivs., calcium salts. Jenis rantai alkil adalah C12; ion pembantu adalah kalsium dengan rasio perbandingan molekul 1:2.. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(41) PRA PERANCANGAN PABRIK HLAS. II −9. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. Tabel 2.3 Evaluasi sifat fisik-kimia Bahan. A. B. C. D. E. F. Titik didih. >149ºC. 117ºC. Tekanan uap. <3100 Pa. 733 Pa. Kelarutan. dispersibel. Biodegradasi. 71% dlm 28 hari. dispersibel. dispersible. 64-73% dlm 28 hari. Sumber: U.S. EPA, 2002. 2.1.4 Dehidrogenasi n-paraffin Untuk melakukan proses alkilasi, bahan masuk n-parrafin dikonversi menjadi mono-olefin melalui proses dehidrogenasi. Dengan proses dehidrogenasi katalitik dua atom H dari parrrafin dilepaskan sehingga parrafin menjadi olefin. C12H2 6. C12H24 + H2. Proses dehidrogenasi dilakukan dengan bantuan katalis alumina yang mengandung platinum dan lithium pada reaktor fixed bed. Konversi olefin tidak lebih dari 20% karena untuk menghindari dari kemungkinan terbentuknya byproduct yang tidak diinginkan. Campuran parrafin/olefin dari unit dehidrogenasi ini akan dialirkan untuk mengalkilasi benzene di unit alkilasi dan parrafin yang tersisa pada produk akan didistilasi dan didaur ulang ke unit dehidrogenasi.. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(42) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −10. 2.1.5 Alkilasi Benzene Proses alkilasi adalah salah satu proses yang penting dalam pembuatan LAB. Saat ini terdapat beberapa metode alkilasi olefin dengan benzene, dengan bantuan katalis yang berbeda. Pada prinsipnya alkilasi adalah proses adisi senyawa alkil pada suatu molekul tertentu. Campuran n-paraffin/olefin dialkilasi dengan benzene yang kemudian menghasilkan LAB pada produk atas setelah didistilasi dan produk bawah heavy alkylate.. 2.1.6 Sulfonasi LAB Proses pembuatan LAS adalah dengan sulfonasi. Disini terjadi substitusi dari suatu gugus asam sulfonat (-SO2OH) ke dalam suatu Linear Alkylbenzene sehingga terbentuklah Linear Alkylbenzene Sulfonate (LAS). Sebagai bahan sulfonasi dapat juga dipakai H2SO4 pekat (98%), H2SO4 100% atau SO3 uap. Reaksi sulfonasi merupakan tingkat reaksi yang paling sederhana dalam urutanurutan proses. Tetapi walaupun sederhana, sulfonasi juga merupakan tingkat yang cukup kritis bagi mutu LAS-nya. Perlu dicatat bahwa tujuan dari sulfonasi adalah mendapatkan sifat hidrofobik-hidrofilik yang seimbang di dalam suatu senyawa LAS, sehingga senyawa tersebut mempunyai afinitas yang cukup besar dalam air maupun dalam minyak. Contoh: 1. Wetting agent. Berfungsi sebagai senyawa pembasah, maka keseimbangan harus cenderung kepada gugus yang hydrofilik. 2. Emulsifier.. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(43) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −11. Berfungsi untuk mempertahankan emulsi, maka keseimbangan harus cenderung kepada gugus hidrofobik. 3. Sabun. Istilah sabun menunjukan beberapa larutan air garam dari fatty acid asam lemak yang terdapat 6 sampai dengan 27 atom karbon dalam rantai paraffin. Sebagian besar didunia, sabun dibuat dari 2 dekomposisi dari Glycerin dan Caustic soda. Saponifikasi adalah pembentukan sabun peristiwa penyabunan. Jika suatu jenis lemak dan minyak dilakukan penyabunan dengan menambahan NaOH, prosedur ini dapat disebut saponifikasi minyak netral . Jika dalam kandungan yang tetap asam lemak didestilasi terlebih dahulu, maka proses ini adalah saponifikasi fatty acid. Apabila proses dari saponifikasi asam lemak methyl ester dengan larutan natrium hidroksida maka proses ini dinyatakan dengan persamaan reaksi sebagai berikut dibawah ini: -Saponification minyak netral.. CH2OCOR1. R1CO2Na. CH2OH. R2CO2Na 2. CH2OH. R3CO2Na 2. CH2OH. + CH2OCOR2. +. 3NaOH +. CH2OCOR3 Minyak. Alkali. Sabun. R = Asam lemak kelompok alkali - Saponifikasi asam lemak. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(44) PRA PERANCANGAN PABRIK HLAS. RCO2H. +. NaOH. Asam lemak. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. RCONa +. II −12. H2O. Sabun. 2.2 Seleksi proses Pembuatan LAS dibagi menjadi dua proses utama yaitu proses pembutan LAB dan proses sulfonasi LAB menjadi LAS. Terakhir, produk LAS masih harus dikenakan proses netralisasi untuk menghilangkan asam. Saat ini terdapat beberapa metode proses pembuatan LAB dan proses sulfonasi. Untuk memilih proses yang sesuai, di sini dapat ditinjau dari beberapa segi diantaranya: Konversi. Waktu reaksi Kondisi operasi. Proses. Bahan-bahan. 2.2.1 Proses Pembuatan LAB Pengembangan komersial LAB difokuskan pada pengambilan paraffin dengan kemurnian tinggi, yang dipisahkan dari kerosen yang telah dikenakan proses hydrotreating. Linear paraffin ini kemudian dikonversi melalui proses dehidrogenasi menjadi linear mono-olefin. Keluaran dari proses dehidrogenasi, campuran paraffin-olefin, digunakan untuk meng-alkilasi benzene dengan bantuan katalis. Proses konversi olefin menjadi alkylbenzene ini dilengkapi dengan unit separasi untuk memisahkan paraffin yang tidak bereaksi dan. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(45) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −13. kemudian dikembalikan ke proses dehidrogenasi. Linear alkylbenzene yang dihasilkan akan menjadi LAS (dengan sulfonasi), surfaktan sintesis bidegradable utama pada saat ini. Secara komersial telah lama digunakan dua katalis utama, hydrogen fuorida (HF) dan AlCl3, dalam proses alkilasi benzene dengan alpha atau internal mono-olefin (range olefin C10-C16 untuk deterjen). Proses dengan basis HF lebih banyak digunakan dari pada proses berbasis aluminium klorida. Namun pada tahun 1995, UOP memperkenalkan proses baru dengan nama Detal, yang mampu mengurangi permasalahan pembuangan katalis dan netralisasi katalis. LAB diproduksi melalui cara-cara berikut ini: Dehidrogenasi n-paraffin menjadi internal olefin diikuti oleh proses alkilasi benzene menggunakan katalis HF. Lisensi proses ini dimiliki oleh UOP dan saat ini merupakan 75% dari seluruh kapasitas instalasi LAB didunia. Dehidrogenasi n-paraffin menjadi internal olefin diikuti oleh proses alkilasi benzene menggunakan fixed-bed asam, katalis padat non-korosif. Proses ini dikembangkan bersama CEPSA dan UOP, dengan lisensi UOP, disebut juga sebagai proses Detal dan merupakan yang paling baru diantara proses-proses komersial. Plant-plant baru disarankan untuk mengadopsi teknologi ini. Klorinasi n-paraffin untuk membentuk monokloroparaffin. Kemudian monokloroparaffin di-alkilasi-kan dengan benzene, dengan katalis AlCl3. Proses ini diterapkan oleh dua produsen – Sasol dan Wibarco (BASF) pada dua buah plant di seluruh didunia. Klorinasi. n-paraffin membentuk kloroparaffin. Kloroparaffin kemudian. dikenakan proses dehidrokloronasi menjadi olefin (alpha dan internal).. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(46) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −14. Olefin ini lalu digunakan untuk alkilasi benzene dengan katalis AlCl3. Akan tetapi proses ini sudah tidak lagi diterapkan secara komersil. Beberapa plant yang awalnya ditujukan untuk memproduksi branched alkylbenzene (BAB) dari bahan baku propylene tetramer, telah dikonversi untuk membuat LAB dengan mereaksikan olefin (yang didapat dengan membeli) tipe campuran alpha dan internal dengan benzene menggunakan katalis HF. Hanya ada 3 plant di seluruh dunia yang menggunakan proses ini, yaitu Quimica Venoco di Venezuela, Shell dan Karbochem di Afrika selatan.. Kebanyakan dari plant LAB dapat memakai alpha dan internal olefin sebagai bahan proses alkilasi namun umumnya hal ini tidak ekonomis. Pemasukan alpha olefin jarang dilakukan pada saat n-paraffin tidak tersedia maupun saat produsen LAB ingin melebihi kemampuan produksi plant-nya dan mendapatkan tambahan produksi untuk sementara.. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(47) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −15. Gambar 2.8 Kapasitas LAB dunia berdasrkan proses yang digunakan (sumber: Nexan Consultant, 2003). Seperti yang terlihat diatas ada 3 proses yang paling banyak digunakan. Proses pembuatan LAB dengan katalis HF masih mendominasi plant-plant yang ada di dunia. Sedangkan pemakaian metode AlCl3 semakin menurun sehubungan dengan isu pencemaran limbah yang dihasilkan katalis tersebut. Proses dengan zeolite yang telah dikenal luas adalah proses Detal® milik UOP. Namun barubaru ini terdapat alternatif proses zeolite lain yang menawarkan kualitas produk yang lebih baik dimana kandungan isomer 2-phenyl yang diinginkan dalam detergen bisa di tingkatkan. Katalis yang digunakan adalah mordenite yang diproses dengan HF. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(48) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −16. Berikut ini adalah deskripsi dari proses-proses tersebut: 1. Proses Aluminium Chloride - Bahan khusus yang digunakan: Katalis AlCl3 Gas Cl2 Campuran paraffin/olefin (C9 – C16) rasio 75:25 sd 25:75 persen berat - Alat khusus yang digunakan: Chlorinator Menara paraffin - Umpan mengandung C9 – C14 paraffin 18,8 lbs dan C9 – C14 olefin 43,9 lbs dikombinasikan dengan 98,7 lbs kloroparaffin dari klorinator. Paraffin yang masuk klorinator merupakan hasil recycle paraffin setelah melewati alkilasi dan separasi light alkylate. - Paraffin direaksikan dengan Cl2 pada klorinator untuk membentuk kloroparaffin. Suhu operasi berada 200 – 400 ºF dengan kondisi 20 mol persen atau kurang terkloronasi untuk memaksimalkan fraksi mono-kloroparaffin sehingga memaksimalkan hasil alkilasi. - Proses alkilasi berlangsung pada suhu antara 190 ºF sampai 300 ºF dengan suhu terbaik pada 200 ºC sampai 270 ºC. Tekanan operasi pada 5 sampai 50 psig dan lebih baik pada 15 sampai 25 psig. Perbandingan volume katalis dengan campuran kloroparaffin/olefin dikondisikan pada 1:10.. Umpan. benzene masuk sebanyak 29,3 lbs ditambah recycle dari benzene stripper sebanyak 328,7 lbs. HCl sekitar 4,9 lbs terbentuk dari proses alkilasi. - Keluaran alkilasi unit masuk kedalam unit separasi katalis untuk mengambil. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(49) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −17. sisa katalis. Aliran keluar sebanyak 514,5 lbs menuju ke benzene stripper untuk me-recycle benzene. - Hasil bawah benzene stripper sebanyak 185,8 lbs lalu ke menara paraffin untuk me-recycle paraffin yang tersisa. - Terakhir aliran masuk ke menara disitilasi alkylate dimana dpisahkan heavy alkylate 20,2 lbs sebagai produk bawah dan LAB 73,5 lbs sebagai produk atas. - Pada proses ini olefin tidak bereaksi atau mempengaruhi hasil yield dan kualitas produk akhir.. 2. Proses Hydrogen Fluoride (R. Fenske) - Bahan khusus yang digunakan: Katalis HF n-paraffin kemurnian 98% (dari fraksinasi kerosen) dengan rantai C11 – C14 - Alat khusus yang digunakan: Reaktor Alkilasi = 2 Reaktor dehidrogenasi katalitik - Umpan n-paraffin masuk unit dehidrogenasi pada temperatur dan tekanan sekitar 870 ºF dan 30 psig. Air yang digunakan bersama aliran berkisar 2000 ppm. Keluaran berupa mono-olefin 95%. Produk samping adalah hidrogen dengan kemurnian 96%. - Pada proses ini alkilasi dilakukan dua tahap dengan katalis HF baru di tahapan ke dua. - Pada tahap satu menggunakan HF 93-94% yang berasal dari tahap dua. Benzene 233 ml dimasukkan dalam reaktor turbo mixer (1500 rpm stirrer) pada. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(50) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −18. 70 ºF, didinginkan sd 50 º F kemudian dicampur 4100 ml HF (dipanaskan 100 ºF). Dengan kecepatan stirrer 1500 rpm, dimasukkan mono-olefin selama 30 menit dengan laju konstan. Setelah itu ditambah waktu 15 menit pengadukan (100º F) . - Pada tahap dua, olefin C10 – C15 (berasal dari proses dehidrogenasi n-paraffin dengan 10% volume olefin) dialkilasikan dengan benzene, dengan rasio benzene/olefin 10:1, menggunakan HF 100% (dimasukkan selama 10 mnt dengan laju konstan). Suhu pada 110 ºF dan pengadukan 1500 rpm. Perbandingan HF dan total hidrokarbon adalah 2:1, pada tekanan 3 atm dan waktu kontak rata-rata 4,5 menit. - Keluaran dari tahap diatas diseparasi untuk me-recovery HF yang didapat dengan kemurnian 93% HF; 1,2% air dan 5,8% berat hidrokarbon. - Hidrokarbon lapisan atas dicuci dengan air yang mengandung K2CO3 untuk menghilangkan HF yang tersisa. - Distilasi dilakukan pada tekanan atmosfer untuk me-recover benzene dan nparaffin, lalu pada tekanan 2 mmHg untuk me-recover produk alkylbenzene dari residu yangterdiri dari alkyl dan dialkyl tetralin, naphthene dan material dengan titik didih tinggi lainnya. Fraksi produk pada titik didih 536 – 620 ºF dengan yield 91,3% berat.. 3. Proses HF-mordenite Proses alkilasi dengan katalis HF-mordenite: - Bahan yang digunakan: Katalis mordenite ratio SiO2/Al2O3 = 17-20, dengan penambahan fluorida. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(51) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −19. 0,1 – 10% berat. Normal paraffin - Normal paraffin terlebih dahulu di dehidrogenasi pada fixed bed dengan katalis. Kondisi operasi pada keadaan moderat, contohnya pada suhu 875 ºF dan tekanan 30 psig. Linear hidrokarbon (C10 – C15) yang keluar terdiri dari 95% mon-olefin yang siap dialkilasikan dengan benzene. - Katalis pada proses ini adalah mordenite dengan kandungan fluorida. Mordenite salah satu adalah golongan dari zeolite. Katalis disiapkan hidrogen mordenite (biasnya mengandung sodium kurang dari 0,1%) mempunyai rasio silika/alumina sekitar 10:1 sd 100:1. H-mordenite direaksikan dengan cairan HF untuk membentuk katalis, diikuti dengan kalsinasi (400 – 600 ºC) hingga kandungan fluorin 0,1 – 4%. - Umpan masuk adalah campuran benzene dan olefin (80 – 95% paraffin) dengan rasio molar 1:1 sd 100:1, dipompa menuju packed bed katalis mordenite. Pada katalis bed, umpan masuk kontak dengan uap benzene yang naik akibat pemanasan untuk direfluks. Suhu alkilasi pada 70 – 78 ºC dan maksimal 200 ºC untuk laju reaksi yang tinggi. Lebih dari itu dapat terjadi degradasi reaktan atau produk dan deaktivasi katalis. Kondisi yang optimum pada 80 – 140 ºC dan tekanan atmosfer. Laju umpan masuk katalis bed adalah 0,05/jam sd 10/jam pada LHSV (Liquid Hourly Space Velocity) - Keluaran katalis bed masuk ke unit destilasi. Proses ini mampu menghasilkan produk LAB dengan kandungan 2-phenyl isomer ± 70%, yang berperan penting untuk meningkatkan daya larut dan sifat-sifat deterjen. - Umur katalis mencapai 500 jam.. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

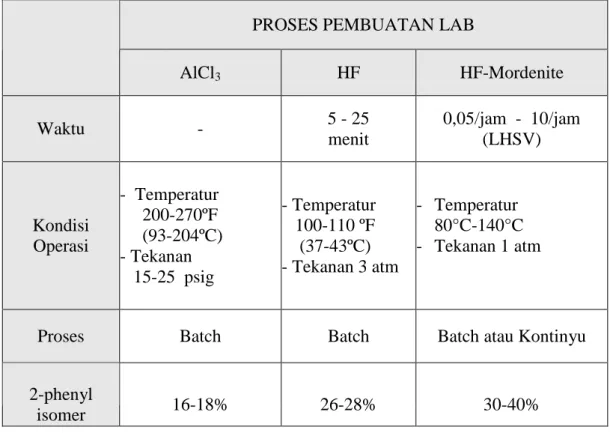

(52) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −20. Tabel 2.4 Perbandingan proses pembuatan LAB PROSES PEMBUATAN LAB. Waktu. AlCl3. HF. HF-Mordenite. -. 5 - 25 menit. 0,05/jam - 10/jam (LHSV). Kondisi Operasi. - Temperatur 200-270ºF (93-204ºC) - Tekanan 15-25 psig. Proses. Batch. Batch. Batch atau Kontinyu. 2-phenyl isomer. 16-18%. 26-28%. 30-40%. - Temperatur - Temperatur 100-110 ºF 80°C-140°C (37-43ºC) - Tekanan 1 atm - Tekanan 3 atm. Dari perbandingan data yang didapat diatas dipilih proses dengan katalis HF-mordenite karena menghasilkan kualitas LAB yang paling baik dan bisa dilakukan proses kontinyu untuk menghasilkan produk dalam jumlah tinggi.. 2.2.2 Proses Sulfonasi Dari beberapa point yang harus dipertimbangkan dalam memilih proses, yang cukup penting adalah pemilihan sufonating agent. Hal ini menyangkut kualitas produk yang akan dicapai atau diperoleh. Dari proses-proses saat ini, sebagai sulfonating agent ada yang menggunakan H2SO4 100%, oleum maupun SO3 uap. Dari ketiga macam sulfonating agent tadi yang paling baik adalah SO3 INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

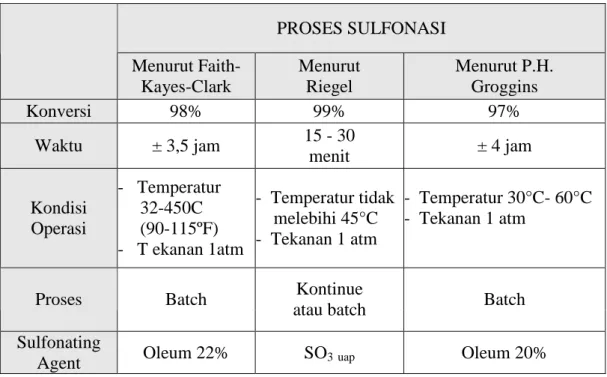

(53) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −21. uap karena memberikan kualitas produk yang baik, misalnya: - tidak terjadi dealkilasi. - Bau produk yang baik. - Warna produk yang baik. Sedangkan H2SO4 100 % atau oleum sebagai sulfonating agentnya, akan memberikan bau yang kurang enak. Ada 3 macam proses dalam sulfonasi. yaitu : 1. Proses Menurut Faith-Keyes-Clark a. Reaksi: C6H5.C12H25 + H2SO4 Linear Alkylbenzene. C12H25.C6H25.C6H4SO3H + H2O Linear Alkylbenzene Sulfonate. C12H25.C6H4SO3H + NaOH. H2O + C12H25 + C6H4SO3Na. Linear Alkylbenzene Sulfonate. Deterjen. b. Proses: - Bahan yang digunakan : Asam sulfat (22% oleum) : 450 kg Natrium hidroksida (sp gr 1,21 larutan) : 645 liter Alumunium klorida:. 10 kg. - Proses sullfonasi berlangsung secara batch pada suhu 32 - 45°C ( 90-115°F). - Perbandingan antara asam : hidrokarbon = 1,02: 1 - Basis asam : 100 % H2SO4 - Sulfonasi dilakukan pada glass lined reactor yang dilengkapi dengan mixer dan kapasitas 2500 galon.. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(54) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −22. - Seribu lima ratus galon alkalat dimasukkan ke dalam sulfonator, kemudian ditambahkan 650 galon, waktu yang diperlukan 90 menit. - Selama penambahan asam, heat of sulfonation harus dihilangkan dengan external heat exchanger. - Selama dalam penambahan asam, konversi reaksi hanya mencapai 90 %. - Masa dipanaskan sampai 115°F selama dua jam untuk menyempurnakan reaksi sehingga konversi reaksi bisa mencapai 98%. - Dengan cara di atas, maka apabila produk LAS diteruskan menjadi deterjen, akan memberikan hasil yang tidak putih, untuk menghindari hal yang demikian maka proses sulfonasi dila\kukan dengan 22% oleum pada 85°F dengan perbandingan asam alkilat = 1,38 : 1 - Apabila dipakai SO3 cair sebagai sulfonating agent makan sebaiknya diberikan SO3 cair berlebih agar diperoleh produk yang lebih baik.. 2. Proses Menurut Riegel Proses: -. Pada proses sulfonasi diperlukan asam sulfat kuat berlebih atau oleum untuk. -. mendekati 100% sulfonasi dari deterjen alkilat.. -. Builders yang dapat digunakan misalnya Natrium klorida natrium fosfat, natrium silikat, natrium sulfat, karboksimetil selulosa.. -. Sulfonating agent digunakan SO3 uap (7 % volume) dicampur dengan udara kering. -. (93% volume).. -. Basis: 100 % sulfonat dapat dihasilkan.. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(55) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −23. 3. Proses menurut P.H Groggins Proses : -. Dalam proses ini yang dipakai sebagai sulfonating agent adalah oleum 20%.. -. 11.000 lb ( ± 1500 galon) linear dedosilbenzen dipompakan ke dalam sulfonator yang dilapisi gelas yang berkapasitas 1500 galon dan dilengkapi dengan 10 HP turbo type mixer dan external heat exchanger dengan permukaan pendinginan 1000 ft2.. -. Kemudian ditambahkan 13.750 lb oleum 20% ke dalam sulfonator dengan waktu tinggalnya selama 1,5 - 2 jam pada suhu yang dijaga tidak lebih dari 30°C.. -. Agar didapatkan reaksi yang lebih sempurna maka pengadukan dilanjutkan ±2 jam pada suhu 30°C sehingga konversi reaksi bisa mencapai 97%.. -. Pada keadaan semacam ini akan tercampur spent acid dengan kadar 98,2% dalam asam sulfat.. -. Untuk mempermudah pemisahan spent acid dari campurannya, yaitu dengan menambahkan 2660 liter air dengan mengaduknya dan disertai pendinginan agar suhunya tidak lebih dari 60°C.. -. Sekarang kadar spent acid turun menjadi 78% ( bila kadar spent acid kurang dari 78%) pemisahan dapat dilakukan dengan mudah dan cepat.. -. Setelah campuran dibiarkan selama 4 jam pada 60°C maka terjadilah dua lapisan, dimana pada lapisan bawah adalah 10.800 lb spent acid 78 % yang dibuang, sedang pada lapisan atas adalah asam sulfonat yang akan dinetralkan.. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

(56) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −24. Tabel 2.5 Perbandingan 3 macam proses Sulfonasi dalam pembuatan deterjen bubuk (LAS) PROSES SULFONASI. Konversi. Menurut FaithKayes-Clark 98%. Waktu. ± 3,5 jam. Kondisi Operasi. Menurut Riegel 99% 15 - 30 menit. Menurut P.H. Groggins 97% ± 4 jam. - Temperatur - Temperatur tidak - Temperatur 30°C- 60°C 32-450C melebihi 45°C - Tekanan 1 atm (90-115ºF) - Tekanan 1 atm - T ekanan 1atm. Proses. Batch. Kontinue atau batch. Batch. Sulfonating Agent. Oleum 22%. SO3 uap. Oleum 20%. Dari perbandingan yang telah dijelaskan di atas, maka dapat disimpulkan: Dipakai proses Riegel karena kualitas konversinya hampir mencapai 100% yitu (99%). Waktu reaksi lebih cepat (15 menit) kualitas dari produk cukup baik.. 2.3. Deskripsi Proses. 2.3.1 Proses Pembuatan LAB Proses alkilasi dengan katalis HF-mordenite: - Normal paraffin terlebih dahulu di dehidrogenasi pada fixed bed dengan katalis alumina. Kondisi operasi pada keadaan moderat, pada suhu 465°C dan tekanan atmosferik. Linear hidrokarbon (C10 – C15) yang keluar adalah paraffin – olefin dengan kandungan olefin 20 % terdiri dari 95% mono-olefin yang siap dialkilasikan dengan benzene.. INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

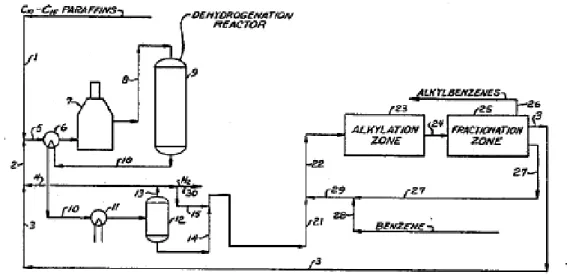

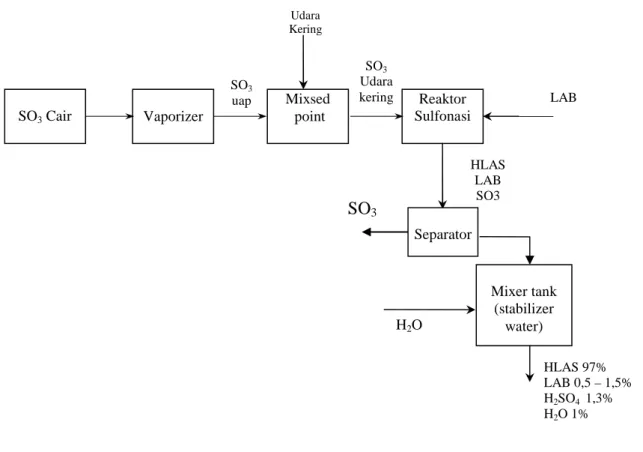

(57) PRA PERANCANGAN PABRIK HLAS. TINJAUAN PUSTAKA DAN DESKRIPSI PROSES. II −25. - Umpan masuk reaktor alkilasi adalah campuran benzene dan olefin (80 – 95% paraffin) dengan rasio molar 1:1 sd 100:1, dipompa menuju packed bed katalis mordenite pada temperatur 80 – 140 ºC dan tekanan atmosfer. Laju umpan masuk katalis bed adalah 0,05/jam sd 10/jam pada LHSV (Liquid Hourly Space Velocity) - Keluaran katalis bed masuk ke tiga unit destilasi (stripper) untuk memurnikan LAB.. Stripper pertama adalah untuk memisahkan benzene tersisa yang. dikembalikan ke unit alkilasi, stripper ke-2 memisahkan paraffin sisa dan dikembalikan ke unit dehidrogenasi, stripper ke-3 memurnikan LAB dari produk samping heavy alkylate.. Gambar 2.10 Diagram proses pembuatan LAB. 2.3.2 Proses Sulfonasi Cairan LAB dari stripper dialirkan ke sulfonator sementara itu SO3 cair dari tangki penyimpanan diuapkan di vaporizer kemudian menuju ke dalam flash drum. Fase uapnya dialirkan ke mixed point melalui blower untuk dicampur INSTITUT TEKNOLOGI INDONESIA TEKNIK KIMIA ’01. DUDDY & DEDY.

Gambar

+7

Garis besar

Dokumen terkait