BAB I PENGANTAR

A. Latar Belakang

Pertumbuhan jumlah penduduk di Indonesia yang semakin pesat mengakibatkan bertumbuhnya pula kebutuhan hidup masyarakat. Dalam pemenuhannya pun manusia harus senantiasa memperhatikan kebersihan lingkungan sekitar. Surfaktan menjadi salah satu komponen terpenting dalam kebersihan lingkungan manusia. Salah satu karakter penting yang dimiliki surfaktan adalah mengikat kotoran. Surfaktan yang sering digunakan adalah SDS (Sodium Dodekil Sulfonat) yang terbuat dari bahan baku LAB (Linear Alkil Benzen). Selain LAB, terdapat bahan baku lain untuk pembuatan detergen seperti polydodecyl dan sintesis naftalen fenol. Namun karena sifatnya yang mudah disulfonasi dan harganya yang lebih murah dibanding bahan baku lain, dipilihlah LAB sebagai bahan baku pembuatan detergen.

Linear Alkil Benzen adalah senyawa organik dengan rumus molekul C6H5CnH2n+1. Pada umumnya, nilai n berkisar 10 hingga 16. Untuk penggunaan pada detergen, umumnya digunakan C12-C15. LAB merupakan produk menengah untuk memproduksi surfaktan. Sejak 1960 LAB telah digunakan sebagai bahan baku utama dalam pembuatan biodegradable detergen. Jenis LAB yang kini sedang dikembangkan adalah dodekilbenzen dimana bahan bakunya adalah dodeken dan benzen.

LAB nantinya akan diolah menjadi sodium dodekil sulfonat (SDS), yang merupakan surfaktan pada berbagai produk seperti pembersih mesin (engine degreaser), pembersih lantai, dan sampo mobil. SDS digunakan dalam kadar rendah pada pasta gigi, sampo, dan busa pencukur. SDS dipilih karena tidak bersifat karsinogenik dan bersifat biodegradable.

Melihat berbagai fungsi dan kebutuhan dodekilbenzen maka akan sangat menguntungkan jika pabrik didirikan di Indonesia. Hal ini didukung oleh produksi benzen yang melimpah di Indonesia sehingga dapat diolah untuk memperoleh nilai jual yang lebih tinggi.

B. Tinjauan Pustaka

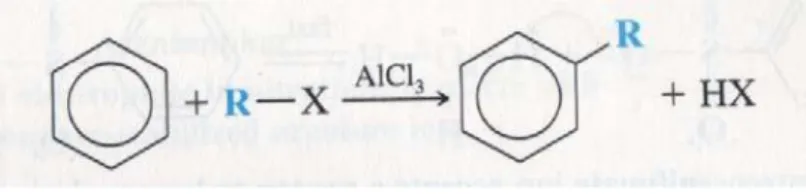

Produksi dodekilbenzen dari dodeken dan benzen merupakan proses reaksi alkilasi benzen. Reaksinya sebagai berikut:

Gambar 1. Reaksi Alkilasi Friedel-Crafts

Untuk reaksi pembuatan dodekilbenzene dari dodeken dan benzene, R merupakan dekil dan X merupakan CH=CH2 .

Reaksi ini dapat dilakukan dengan 2 cara, yaitu thermal reaction dan

catalytic reaction. Thermal reaction dilakukan pada suhu 950 oF dan tekanan

3500 psi, dengan kondisi proses yang demikian thermal reaction tidak feasible jika diterapkan dalam produksi skala besar. Sedangkan catalytic reaction dilakukan dengan bantuan katalis.

Reaksi dengan katalis mulai dikenal sejak tahun 1960-an untuk memproduksi dodekilbenzen sebagai bahan baku detergen yang biodegradable. Pada awalnya, hydrogen fluoride (HF) dan alumunium klorida (AlCl3) adalah 2 katalis yang paling sering digunakan untuk reaksi alkilasi benzen. Proses menggunakan katalis HF lebih sering digunakan meskipun terdapat resiko pelepasan HF (bahan beracun) ke lingkungan, apalagi setelah adanya clean air act amendment. Pada tahun 1995, sistem penggunaan katalis padat (the DETAL process) mulai dekembangkan. Limbah dari proses ini tidak mengandung HF atau AlCl3 sehingga proses ini lebih ramah lingkungan. Dewasa ini, hampir semua pabrik linear alkyl benzene menggunakan proses dengan katalis padat.

Berikut ini merupakan 6 cara yang sering digunakan dalam pembuatan dodekilbenzene dengan skala industri secara komersial:

1. Dehidrogenasi n-parafin menjadi internal olefin disertai dengan alkilasi benzene dengan katalis HF (UOP/HF n-Parafin Process) 2. Dehidrogenasi n-parafin menjadi internal olefin disertai dengan

3. Klorinasi n-parafin menjadi monochloroparaffin disertai dengan alkilasi benzene dengan katalis alumunium klorida (AlCl3) (alkilasi Friedel-Craft)

4. Klorinasi n-parafin menjadi monochlorinated paraffins disertai dengan deklorinasi untuk memproduksi olefin yang kemudian dilanjutkan dengan alkilasi benzen (proses ini sudah tidak komersil)

5. Mereaksikan olefin dan benzen dengan katalis HF atau AlCl3. 6. Mereaksikan olefin dan benzen dengan fixed bed catalyst

(DETAL) dengan bahan isian silika alumina dan bahan aktif tungsten oksida.

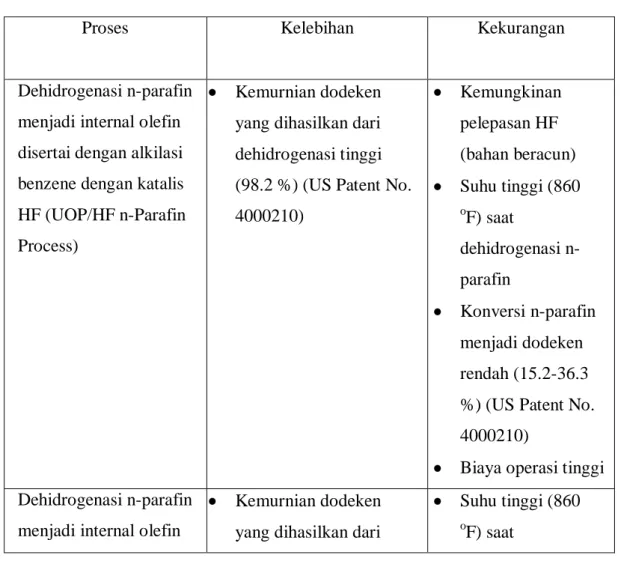

Kelebihan dan kekurangan dari masing-masing proses di atas disajikan dalam tabel di bawah ini:

Tabel 1. Kelebihan dan Kekurangan Proses Sintesis Dodekilbenzen

Proses Kelebihan Kekurangan

Dehidrogenasi n-parafin menjadi internal olefin disertai dengan alkilasi benzene dengan katalis HF (UOP/HF n-Parafin Process)

Kemurnian dodeken yang dihasilkan dari dehidrogenasi tinggi (98.2 %) (US Patent No. 4000210) Kemungkinan pelepasan HF (bahan beracun) Suhu tinggi (860 o F) saat dehidrogenasi n-parafin Konversi n-parafin menjadi dodeken rendah (15.2-36.3 %) (US Patent No. 4000210)

Biaya operasi tinggi Dehidrogenasi n-parafin

menjadi internal olefin

Kemurnian dodeken yang dihasilkan dari

Suhu tinggi (860 o

disertai dengan alkilasi benzene dengan fixed bed catalyst (DETAL)

dehidrogenasi tinggi (98.2 %) (US Patent No. 4000210)

Tidak menghasilkan limbah yang beracun

dehidrogenasi n-parafin

Konversi n-parafin menjadi dodeken rendah (15.2-36.3 %) (US Patent No. 4000210)

Klorinasi n-parafin menjadi

monochloroparaffin disertai dengan alkilasi benzene dengan katalis alumunium klorida (AlCl3) (alkilasi Friedel-Craft)

Katalis AlCl3 berumur panjang

Tidak menghasilkan limbah yang beracun

Konversi klorinasi rendah (24-40%) (US Patent No. 4100212)

Selektifitas produk utama rendah (pada pembentukan dodeken)

Kebutuhan bahan baku benzen sangat banyak

Klorinasi n-parafin menjadi

monochlorinated

paraffins disertai dengan deklorinasi untuk memproduksi olefin yang kemudian dilanjutkan dengan alkilasi benzen Tidak menghasilkan limbah yang beracun

Konversi klorinasi rendah (24-40%) (US Patent No. 4100212)

Sudah tidak layak secara ekonomi

Mereaksikan olefin dan benzen dengan katalis HF

Kemungkinan pelepasan HF (bahan beracun) Biaya operasi tinggi

Proses pereaksian olefin dan benzen dengan fixed bed catalyst (DETAL) memiliki kelebihan yaitu tidak menghasilkan limbah beracun, memberikan proses yang lebih sederhana, dan memberikan yield yang lebih besar. Namun proses ini memiliki kekurangan yaitu kondisi operasi yang memerlukan biaya cukup tinggi yaitu dengan suhu 143,5 oC dan tekanan 10 atm.

Reaksi utama pada proses ini adalah sebagai berikut:

Sedangkan reaksi samping yang terjadi adalah:

Reaksi antara toluen dengan dodeken hanya akan terjadi pada zeolit HFAU (total and framework dengan perbandingan Si/Al = 25) pada kondisi reaksi

fixed-bed reactor, 90 oC dan perbandingan molar toluen:dodeken = 1:3. Dengan

demikian tidak terjadi reaksi antara toluen dan dodeken pada R-01 dan R-02. Sedangkan dodekan yang terbawa bersama dengan dodeken akan bereaksi dengan alkilbenzen pada kondisi rentang suhu 350-450 oC dan menggunakan Fluid Catalytic Cracking (FCC) dimana komponen utamanya adalah Y-zeolit. (Sulaiman Al-Khattaf, 2004).

Mereaksikan olefin dan benzen dengan fixed bed catalyst (DETAL) dengan bahan isian silika alumina dan bahan aktif tungsten oksida

Tidak menghasilkan limbah yang beracun Memberikan proses yang

lebih sederhana

Memberikan yield yang lebih besar

Mengeliminasi unit pengolah limbah atau asam

(www.lasinfo.org)

benzen dodekilbenzen dodeken

Proses ini menggunakan katalis tungsten oksid dengan penyangga silika alumina yang berbentuk padatan, dengan reaktor packed bed. Pada proses ini produk yang terbentuk adalah dodekilbenzen. Berbeda dengan proses sebelumnya yang menghasilkan HF, pada proses ini tidak terbentuk bahan beracun. Teknologi inilah yang dewasa ini terus dikembangkan dengan salah satunya menggunakan katalis tungsten oksid.

Dari data kelebihan dan kekurangan berbagai macam proses di atas, dapat disimpulkan bahwa proses pembuatan dodekilbenzen dengan mereaksikan olefin dan benzen dengan fixed bed catalyst (DETAL) dengan bahan isian silika alumina dan bahan aktif tungsten oksida merupakan proses yang terbaik (paling banyak memiliki kelebihan dan tanpa kekurangan). Oleh karena itu, dipilihlah proses tersebut sebagai proses produksi dodekilbenzen pada pabrik ini.