i

LAPORAN TUGAS AKHIR

PRARANCANGAN PABRIK METIL LAKTAT

DARI ASAM LAKTAT DAN METANOL

KAPASITAS 15.000 TON PER TAHUN

Disusun sebagai salah satu syarat menyelesaikan Program Studi Strata Satu Jurusan Teknik Kimia Fakultas Teknik

Oleh:

TUNJUNG SETYAWAN D 500 120 026

PROGRAM STUDI TEKNIK KIMIA FAKULTAS TEKNIK

iv

ABSTRAK

Metil Laktat merupakan produk yang digunakan sebagai bahan baku sintetis dalam bidang farmasi, bahan baku parfum (wewangian) dalam bidang kosmetik dan di bidang industri sebagai pembersih bahan elektronik, pembersih kaca, pelarut percetakan, pelarut plastik, pelarut cat dan bahan untuk insektisida. Untuk memenuhi kebutuhan dalam negeri dan adanya peluang ekspor yang masih terbuka, maka dirancang pabrik Metil Laktat dengan kapasitas 15.000 ton/tahun dengan bahan baku Asam Laktat dan Metanol. Pabrik direncanakan berdiri di Bontang, Kalimantan Timur pada tahun 2020.

Proses pembuatan Metil Laktat digunakan dalam sebuah reaktor CSTR (Continuous Stirred Tank Reactor) yang berfungsi untuk mereaksikan bahan Asam Laktat dari pabrik Musashino Chemical di China dan Metanol dari PT. Kaltim Methanol Industri di Bontang, Kalimantan Timur dengan katalis Asam Sulfat dari PT. Indonesian Acids Industry di Bekasi, Jakarta Timur, pada fase cair-cair, dengan sifat reaksi irreversible, eksotermis, isotermal, non adiabatic pada suhu reaktor 100°C dan tekanan 2,4 atm. Konversi untuk reaksi ini adalah 75,75%. Menara distilasi yang berjumlah empat digunakan untuk memurnikan produk reaktor sehingga diperoleh kemurnian Metil Laktat sebesar 98,28% dengan pengotor 1,72% Asam Laktat dan 0,000081% Asam Sulfat. Kebutuhan Asam Laktat untuk pabrik ini sebanyak 1.428,79 kg/jam dan kebutuhan Metanol sebanyak 512,23 kg/jam. Produk berupa Metil Laktat sebanyak 1.861,34 kg/jam. Unit pendukung proses pabrik meliputi unit pengadaan air, steam, udara tekan, tenaga listrik dan bahan bakar. Pabrik juga didukung laboratorium yang mengontrol mutu bahan baku dan produk serta bahan buangan pabrik. Kebutuhan air sungai sebagai pendingin sebesar 69.041,36 kg/jam, penyediaan steam sebesar 1.805,16 kg/jam, kebutuhan udara tekan sebesar 5,26 kg/jam, kebutuhan listrik diperoleh dari PLN dan satu buah generator sebagai cadangan, kebutuhan solar sebesar 0,22 m3/jam.

Bentuk perusahaan yang dipilih adalah Perseroan Terbatas (PT). Sistem kerja karyawan berdasarkan pembagian jam kerja yang terdiri dari karyawan shift dan non-shift yang berjumlah 171 orang. Pabrik Metil Laktat ini beresiko rendah dengan modal tetap sebesar Rp 300.603.870.789,76 dan modal kerja sebesar Rp 100.127.930.222,16. Keuntungan sebelum pajak sebesar Rp 96.539.200.568,50 per tahun dan setelah dipotong pajak sebesar Rp 67.577.440.397,95per tahun. Dari hasil perhitungan diperoleh nilai Return On Investment (ROI) sebelum pajak 32,12% dan setelah pajak 22,48%. Pay Out Time (POT) sebelum pajak adalah 2,37 tahun dan setelah pajak 3,08 tahun. Break Even Point (BEP) sebesar 44,4% dan Shut Down Point (SDP) sebesar 23,79%. Internal Rate of Return (i) sebesar 41,5%. Berdasarkan hasil perhitungan teknis dan evaluasi ekonomi yang telah dilakukan, maka pabrik Metil Laktat dengan kapasitas 15.000 ton per tahun layak untuk didirikan.

v ABSTRACT

Methyl Lactate is a product that is used as a synthetic raw material in the fields of pharmaceutical, perfume raw materials (fragrance) in the field of cosmetics and in the field of electronic materials industry as a cleaner, glass cleaner, solvent printing, plastic solvents, paint solvents and materials for insecticides. To meet domestic needs and their export opportunities that are still open, the plant is designed with a capacity of Methyl Lactate 15,000 tons / year with the raw material of Lactic Acid and Methanol. The factory is planned to stand in Bontang, East Kalimantan in 2020.

The process of making methyl lactate used in a reactor CSTR (Continuous Stirred Tank Reactor), which serves for reacting lactic acid material from a factory in China and Musashino Chemical Methanol from PT. Kaltim Methanol Industry in Bontang, East Kalimantan with sulfuric acid catalyst of PT. Indonesian Acids Industry in Bekasi, East Jakarta, on a liquid-liquid phase, with the irreversible nature of the reaction, exothermic, isothermal, non-adiabatic reactor at a temperature of 100 ° C and a pressure of 2.4 atm. Conversion for this reaction was 75.75%. Distillation tower that consists of four used to purify the product of the reactor in order to obtain methyl lactate purity of 98.28% with 1.72% impurities 0.000081% Lactic Acid and Sulphuric Acid. Lactic acid requirement for this plant as much as 1428.79 kg / h and needs Methanol as much as 512.23 kg / hour. Products such as methyl lactate as much as 1861.34 kg / hour. A support unit includes unit procurement process plant water, steam, compressed air, electricity and fuel. The factory is also supported by laboratories that control the quality of raw materials and products as well as plant waste material. River water as cooling needs of 69041.36 kg / hour, the supply of steam at 1805.16 kg / h, the compressed air requirement of 5.26 kg / hour, demand for electricity is obtained from the PLN and one as a backup generator, the solar

requirement by 0 , 22 m3 / h.

The form of the selected company is a Limited Liability Company (PT). Systems based on the division of employees working hours of employees shift and non-shift which numbered 171 people. Methyl Lactate factory is at low risk with a fixed capital of Rp 300,603,870,789.76 and working capital of

Rp 100,127,930,222.16. Profit before tax of Rp 96,539,200,568.50 per year and after taxes amounting to Rp 67,577,440,397.95 per year. From the calculations, the value of the Return On Investment (ROI) before tax after tax 32.12% and 22.48%. Pay Out Time (POT) before tax is 2.37 years and 3.08 years after tax. Break Even Point (BEP) amounted to 44.4% and Shut Down Point (SDP) amounted to 23.79%. Discounted Cash Flow (DCF) of 41.5%. Based on the calculation of technical and economic evaluation has been done, the plant Methyl Lactate with a capacity of 15,000 tons per year eligible to be established.

vi

KATA PENGANTAR

Assalamu’alaikum Wr.Wb.

Puji syukur kehadirat Allah SWT yang telah melimpahkan rahmat serta hidayah-Nya, sehingga penulis dapat menyelesaikan naskah pendadaran tugas

akhir dengan judul “Prarancangan Pabrik Metil Laktat dari Asam Laktat dan

Metanol dengan Kapasitas 15.000 Ton Per Tahun”. Tugas Akhir prarancangan pabrik ini merupakan salah satu syarat wajib yang harus diselesaikan oleh setiap mahasiswa Program Studi Teknik Kimia Fakultas Teknik Universitas Muhammadiyah Surakarta guna mencapai gelar sarjana S1.

Dalam penulisan Makalah Tugas Akhir ini penulis banyak menerima bantuan dari berbagai pihak. Oleh karena itu, pada kesempatan ini penulis mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Allah SWT yang telah memberikan segala kemudahan-Nya.

2. Bapak, ibu, dan keluarga atas doa restunya dan yang telah memberikan dukungan sehingga penulis dapat menyelesaikan Tugas Akhir ini.

3. Ibu Eni Budiyati, S.T., M.Eng., selaku Dosen Pembimbing I yang telah memberikan bimbingan dan saran dalam penyusunan Makalah Tugas Akhir ini.

4. Bapak Hamid Abdillah, S.T., M.T., selaku Dosen Pembimbing II yang telah memberikan bimbingan dan saran dalam penyusunan Makalah Tugas Akhir ini.

5. Bapak Rois Fatoni, S.T., M.Sc., Ph.D., selaku Ketua Program Studi Teknik Kimia Fakultas Teknik Universitas Muhammadiyah Surakarta.

6. Bapak dan ibu dosen Program Studi Teknik Kimia Fakultas Teknik Universitas Muhammadiyah Surakarta atas ilmu dan bimbingannya selama perkuliahan.

vii

Penulis menyadari bahwa dalam penulisan laporan Tugas Akhir ini masih banyak kekurangan, karenanya kritik dan saran yang membangun sangat diharapkan untuk perbaikan. Akhir kata, penulis berharap semoga laporan Tugas Akhir ini dapat bermanfaat untuk semua pihak.

Wassalamu’alaikum Wr.Wb.

viii MOTTO

Musuh terbesar adalah diri sendiri, jangan pernah melawannya. Rangkul, jabat erat, dan ajak lari bersama.

Lebih baik merasakan sulitnya pendidikan sekarang daripada rasa pahitnya kebodohan kelak.

Kecerdasan bukanlah tolok ukur kesuksesan, tetapi dengan menjadi cerdas kita bisa menggapai kesuksesan.

Pendidikan terkadang melelahkan, tetapi kedua orang tuamu jauh lebih lelah demi kesuksesanmu.

ix

PERSEMBAHAN

Tugas akhir ini dipersembahkan untuk orang-orang terhebat dalam kehidupan saya:

1. Bapak, ibu, dan keluarga tercinta terimakasih atas cinta dan kasih sayang, kemudahan, fasilitas, pendidikan, pengorbanan selama ini. Semua ini akan menjadi manfaat dan bekal kehidupanku. Rasa terimakasih, doa, dan baktiku tidak pernah cukup untuk membalas semua ini.

2. Partner dan sahabat terbaikku Titus Dwi Prakoso, terimakasih atas kerjasamanya dalam berbagai tantangan dalam penyelesaian tugas akhir. Semoga tugas akhir ini sebagai awal kesuksesan kita.

3. Untuk Esti Rahayu terimakasih atas dukungan dan semangatnya sampai tugas akhir ini selesai. Semoga segera menyusul.

x

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

PERNYATAAN ... iii

ABSTRAK ... iv

ABSTRACT ... v

KATA PENGANTAR ... vi

MOTTO ... vii

PERSEMBAHAN ... viii

DAFTAR ISI ... ix

DAFTAR TABEL ... xvi

DAFTAR GAMBAR ... xviii

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang Pendirian Pabrik ... 1

1.2. Kapasitas Pendirian Pabrik ... 3

1.3. Lokasi Pabrik ... 4

1.3.1. Penyediaan Bahan Baku ... 4

1.3.2. Pemasaran Produk ... 5

1.3.3. Sarana Transportasi ... 5

1.3.4. Tersedianya Sarana Pendukung ... 5

1.3.5. Tenaga Kerja ... 6

1.3.6. Kemasyarakatan ... 6

1.3.7. Kondisi Alam... 6

1.4. Tinjauan Pustaka ... 7

1.4.1. Macam-Macam Proses ... 7

1.4.2. Kegunaan Produk ... 9

xi

1.5.1. Metanol ... 9

1.5.2. Asam Laktat ... 10

1.6. Bahan Pembantu ... 11

1.6.1. Asam Sulfat ... 11

1.7. Produk ... 12

1.7.1. Metil Laktat ... 12

1.7.2. Air ... 12

1.8. Tinjauan Proses ... 13

1.8.1. Esterifikasi dengan Asam Organik ... 13

1.8.2. Esterifikasi dengan Asam Anorganik ... 14

1.8.3. Esterifikasi Hidrokarbon Tak Jenuh ... 14

BAB II DESKRIPSI PROSES ... 15

2.1. Spesifikasi Bahan Baku dan Produk ... 15

2.1.1. Spesifikasi Bahan Baku ... 15

2.1.1.1. Metanol ... 15

2.1.1.2. Asam Laktat... 15

2.1.1.3. Asam Sulfat ... 15

2.1.2. Spesifikasi Produk ... 16

2.1.2.1. Metil Laktat ... 16

2.2. Konsep Proses ... 16

2.2.1. Dasar Reaksi ... 16

2.2.2. Tinjauan Termodinamika ... 17

2.2.3. Tinjauan Kinetika... 20

2.3. Langkah Proses ... 20

2.3.1. Penyiapan Bahan Baku ... 20

2.3.2. Reaksi Esterifikasi dalam Reaktor ... 21

2.3.3. Pemisahan dan Pemurnian Hasil ... 21

2.3.4. Diagram Alir Proses ... 23

xii

2.4.1. Neraca Massa ... 25

2.4.1.1. Neraca Massa di Mixer ... 25

2.4.1.2. Neraca Massa di Reaktor ... 25

2.4.1.3. Neraca Massa di Menara Distilasi 1 ... 26

2.4.1.4. Neraca Massa di Menara Distilasi 2 ... 26

2.4.1.5. Neraca Massa di Menara Distilasi 3 ... 27

2.4.1.6. Neraca Massa di Menara Distilasi 4 ... 27

2.4.1.7. Neraca Massa Total ... 28

2.4.2. Neraca Panas ... 29

2.4.2.1. Neraca Panas Mixer ... 29

2.4.2.2. Neraca Panas Heater ... 30

2.4.2.3. Neraca Panas Reaktor ... 30

2.4.2.4. Neraca Panas Cooler ... 31

2.4.2.5. Neraca Panas Menara Distilasi 1 ... 31

2.4.2.6. Neraca Panas Menara Distilasi 2 ... 32

2.4.2.7. Neraca Panas Menara Distilasi 3 ... 32

2.4.2.8. Neraca Panas Menara Distilasi 4 ... 33

2.5. Tata Letak Pabrik dan Peralatan ... 34

2.5.1. Layout Pabrik ... 34

2.5.2. Layout Peralatan ... 36

BAB III SPESIFIKASI ALAT ... 39

3.1. Tangki Penyimpanan Metanol ... 39

3.2. Tangki Penyimpanan Asam Laktat ... 40

3.3. Tangki Penyimpanan Asam Sulfat ... 41

3.4. Tangki Penyimpanan Produk ... 41

3.5. Mixer ... 42

3.6. Reaktor ... 43

3.7. Menara Distilasi 1 ... 44

xiii

3.9. Menara Distilasi 3 ... 46

3.10. Menara Distilasi 4 ... 47

3.11. Kondenser 1 ... 47

3.12. Kondenser 2 ... 48

3.13. Kondenser 3 ... 49

3.14. Kondenser 4 ... 50

3.15. Reboiler 1 ... 51

3.16. Reboiler 2 ... 51

3.17. Reboiler 3 ... 52

3.18. Reboiler 4 ... 53

3.19. Heater ... 54

3.20. Cooler 1 ... 54

3.21. Cooler 2 ... 55

3.22. Cooler 3 ... 56

3.23. Separator 1 ... 57

3.24. Separator 2 ... 57

3.25. Accumulator 1 ... 58

3.26. Accumulator 2 ... 58

3.27. Pompa 1 ... 59

3.28. Pompa 2 ... 59

3.29. Pompa 3 ... 60

3.30. Pompa 4 ... 60

3.31. Pompa 5 ... 61

3.32. Pompa 6 ... 61

3.33. Pompa 7 ... 62

3.34. Pompa 8 ... 63

3.35. Pompa 9 ... 63

3.36. Pompa 10 ... 64

xiv

3.38. Pompa 12 ... 65

3.39. Pompa 13 ... 66

3.40. Pompa 14 ... 66

3.41. Pompa 15 ... 67

3.42. Pompa 16 ... 67

3.43. Pompa 17 ... 68

BAB IV UNIT PENDUKUNG PROSES DAN LABORATORIUM 69 4.1. Utilitas ... 69

4.1.1. Unit Penyediaan dan Pengolahan Air ... 70

4.1.2. Unit Penyediaan Udara Tekan ... 77

4.1.3. Unit Pembangkit Listrik ... 77

4.1.4. Unit Penyediaan Bahan Bakar ... 80

4.1.5. Unit Pengolahan Limbah ... 81

4.1.6. Spesifikasi Alat-Alat Utilitas ... 86

4.2. Laboratorium ... 100

4.2.1. Program Kerja Laboratorium ... 101

4.2.2. Penanganan Sampel ... 101

4.2.3. Prosedur Analisa ... 102

4.2.4. Metode Analisa ... 103

4.2.5. Alat-Alat Laboratorium ... 103

BAB V MANAJEMEN PERUSAHAAN ... 104

5.1. Bentuk Perusahaan ... 104

5.2. Struktur Organisasi ... 105

5.3. Tugas dan Wewenang ... 108

5.3.1. Pemegang Saham ... 108

5.3.2. Dewan Komisaris ... 108

5.3.3. Dewan Direksi ... 108

5.4. Pembagian Jam Kerja Karyawan ... 114

xv

5.5.1. Jabatan dan Prasyarat ... 116

5.5.2. Penggolongan dan Gaji Karyawan... 117

5.5.3. Kesejahteraan Karyawan ... 119

5.6. Manajemen Produksi ... 120

5.7. Perencanaan Produksi ... 120

5.8. Pengendalian Produksi ... 121

BAB VI ANALISIS EKONOMI ... 122

6.1. Total Capital Investment ... 127

6.2. Working Capital ... 128

6.3. Manufacturing Cost ... 128

6.4. General Expenses ... 129

6.5. Analisis Ekonomi ... 129

6.5.1. Return On Investment (ROI) ... 130

6.5.2. Break Even Point (BEP) ... 131

6.5.3. Shut Down Point (SDP) ... 132

6.5.4. Discounted Cash Flow (DCF) ... 133

BAB VII PENUTUP ... 135

7.1. Kesimpulan ... 135

DAFTAR PUSTAKA ... 136

xvi

DAFTAR TABEL

Tabel 1.1. Pabrik Metil Laktat dan Kapasitasnya ... 2

Tabel 1.2. Harga Bahan Baku dan Produk Per Kg ... 2

Tabel 1.3. Data Impor Metil Laktat di Indonesia ... 3

Tabel 2.1. Neraca Massa di Mixer ... 25

Tabel 2.2. Neraca Massa di Reaktor ... 25

Tabel 2.3. Neraca Massa di Menara Distilasi 1 ... 26

Tabel 2.4. Neraca Massa di Menara Distilasi 2 ... 26

Tabel 2.5. Neraca Massa di Menara Distilasi 3 ... 27

Tabel 2.6. Neraca Massa di Menara Distilasi 4 ... 27

Tabel 2.7. Neraca Massa Total ... 28

Tabel 2.8. Neraca Panas Mixer ... 29

Tabel 2.9. Neraca Panas Total Heater ... 30

Tabel 2.10. Neraca Panas Reaktor ... 30

Tabel 2.11. Neraca Panas Cooler ... 31

Tabel 2.12. Neraca Panas Menara Destilasi 1 ... 31

Tabel 2.13. Neraca Panas Menara Destilasi 2 ... 32

Tabel 2.14. Neraca Panas Menara Destilasi 3 ... 32

Tabel 2.15. Neraca Panas Menara Destilasi 4 ... 33

Tabel 2.17. Neraca Panas Cooler 3 ... 32

Tabel 4.1. Daftar Kebutuhan Listrik untuk Proses ... 78

Tabel 4.2. Daftar Kebutuhan Listrik untuk Utilitas ... 79

xvii

Tabel 5.2. Jabatan dan Prasyarat ... 116

Tabel 5.3. Penggolongan Gaji Karyawan ... 117

Tabel 6.1. Cost Index Chemical Plant ... 123

Tabel 6.2. Total Fixed Capital Investment ... 127

Tabel 6.3. Working Capital ... 128

Tabel 6.4. Manufacturing Cost ... 128

Tabel 6.5. General Expenses ... 129

Tabel 6.6. Fixed Cost ... 131

Tabel 6.7. Variable Cost ... 131

xviii

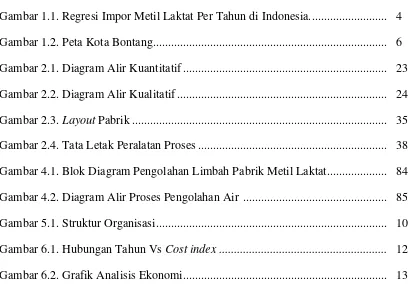

DAFTAR GAMBAR

Gambar 1.1. Regresi Impor Metil Laktat Per Tahun di Indonesia. ... 4

Gambar 1.2. Peta Kota Bontang ... 6

Gambar 2.1. Diagram Alir Kuantitatif ... 23

Gambar 2.2. Diagram Alir Kualitatif ... 24

Gambar 2.3. Layout Pabrik ... 35

Gambar 2.4. Tata Letak Peralatan Proses ... 38

Gambar 4.1. Blok Diagram Pengolahan Limbah Pabrik Metil Laktat ... 84

Gambar 4.2. Diagram Alir Proses Pengolahan Air ... 85

Gambar 5.1. Struktur Organisasi ... 107

Gambar 6.1. Hubungan Tahun Vs Cost index ... 124