KAJIAN STRATEGI PRODUKSI BERSIH PADA KAWASAN

INDUSTRI PENYAMAKAN KULIT DI GARUT

SKRIPSI

OCKY VIDDYA WARDHANA

F34052781

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

2011

STUDY ON CLEANER PRODUCTION STRATEGY IN GARUT LEATHER

TANNINGS INDUSTRIAL ESTATE

Anas Miftah Fauzi and Ocky Viddya Wardhana

Departement of Agroindustrial Technology, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO Box 222, Bogor, West Java, Indonesia.

ABSTRACT

Leathers is one of livestock products that being expensive commodity today. Positively, leather tanning industry gives benefit to the peoples around industry, however, improper handling of wastes may pollutes the environment around tanning industrial estate. Cleaner production strategy is needed to minimize the wastes. This research was directed to identify the opportunity implementation of cleaner production strategy on leathers tanning industry at Sukagerang, Garut and to determine the possible alternatives of cleaner production options to increase production efficiency while minimizing the wastes. Analysis of Cleaner production conducted in three industries, PT ELCO Indonesia, PT Karya Lestari Mandiri, and PD Putra Setra. Quick Scan method used to analyzed the cleaner production. The results were then analyzed by using Exponential Method Comparison (MPE) and method of Analytical Hierarchy Process (AHP) to determine the priority of cleaner production application. Priority selection of cleaner production alternatives in leather tanning industry estate was analyzed based on the environmental criteria, benefits, construction, operation, and cost. The best alternative priority to be applied in leather tanning was controlling of water use then followed by trimming process before chemical treatment, breeders assisting, retribution for waste treatment, and the socialization of research results. In the case study of water use at PD Putra Setra, 87,800 Liters water can be reduce. While in the case study of trimming process at PT ELCO Indonesia, this alternative may result in the benefit to the company in the form of savings for the purchase of chemicals of 16.82% or equivalent to Rp 197,103.

RINGKASAN

Kulit merupakan salah satu jenis hasil ternak yang sekarang ini telah dijadikan sebagai suatu komoditi perdagangan dengan harga yang cukup tinggi. Hal ini dapat dilihat dari data statistik nilai ekspor kulit Indonesia, dimana pada tahun 2008 nilai ekspor kulit menurun dengan nilai 7600 kg dengan harga jual US$ 100,000,000 (BPS,2009). Nilai ekspor yang tinggi ini dapat memberi keuntungan yang cukup baik bagi industri kulit yang ada di Indonesia, hal ini yang mendorong sehingga industri pengolahan kulit sekarang ini banyak muncul dan berkembang dengan pesat.

Namun keberadaan industri penyamakan kulit Sukaregang di Kota Garut memberikan dampak negatif terhadap pencemaran lingkungan sekitarnya, terutama pencemaran terhadap air sungai. Menurut penelitian Wirasanti (2009) limbah industri penyamakan kulit Sukaregang,Garut yang dibuang ke sungai, dinilai sudah melebihi batas maksimum, yaitu pada kandungan logam krom yang telah mencapai 4.16 mg/L. Menurut keputusan Gubernur Jawa Barat standar baku mutu limbah cair untuk industri penyamakan kulit dengan parameter logam krom maksimum sebesar 0.60 mg/L. Kandungan krom yang melebihi ambang batas ini terjadi dikarenakan industri penyamakan kulit masih mengandalkan tiga IPAL yang tidak berfungsi optimal pada pada kawsan industri tersebut. Ketiga IPAL tersebut hanya berfungsi sebatas kolam penampungan saja, sedangkan untuk pengolahan logam berbahaya dan senyawa berbahaya lainnya tidak dilaksanakan karena menurut Dinas Lingkungan setempat bahwa untuk pengoperasian tiga IPAL ini membutuhkan dana yang relatif besar, yaitu mencapai 1.7 milyar dan pemerintah setempat tidak dapat menganggarkan dana sebesar itu.

Sebagai upaya untuk memecahkan masalah lingkungan yang dihadapi kalangan industri tersebut, maka strategi end-of-pipe treatment yang kerap digunakan oleh pihak industri dan pemerintah setempat sudah tidak tepat lagi. Strategi pengelolaan lingkungan yang secara sistematis cocok dan tepat diterapkan oleh pemilik perusahaan saat ini adalah Pollution Prevention atau lebih dikenal dengan nama Cleaner Production (Produksi Bersih).

Tujuan penelitian ini adalah identifikasi peluang penerapan produksi bersih pada kawasan industri penyamakan kulit di Sukaregang, Garut. serta memberikan alternatif pemilihan produksi bersih guna meningkatkan efesiensi energi dan meminimasi limbah. Penelitian dilakukan di kawasan industri penyamakan kulit Sukaregang, Garut pada bulan Mei - Agustus 2011.

Analisis produksi bersih dilakukan di 3 (tiga) industri, yaitu PT ELCO Indonesia, PT Karya Lestari Mandiri, dan PD Putra Setra. Analisis produksi bersih dilakukan dengan metoda Quick Scan dan hasil analisis produksi bersih kemudian dianalisis menggunakan metoda AHP atau Analytical

Hierarchy Process, yang merupakan teknik untuk membantu menyelesaikan permasalahan

pengambilan keputusan.

Analisis produksi bersih yang dilakukan memberikan beberapa hasil alternatif produksi bersih, yaitu pengawasan pemakaian air, peternak binaan untuk kontinuitas bahan baku, pajak atau retribusi limbah untuk pengelolaan IPAL, sosialisasi hasil penelitian dan pengembangan industri penyamakan kulit yang ramah lingkungan, proses trimming sebelum chemical treatment.

Prioritas pemilihan alternatif produksi bersih didasarkan pada kriteria lingkungan (nilai bobot 0.423) kemudian berturut-turut kriteria manfaat (nilai bobot 0.253), kriteria biaya (nilai bobot 0.153), kriteria konstruksi (nilai bobot 0.107), dan terakhir adalah kriteria operasi (nilai bobot 0.064). Alternatif yang menjadi prioritas utama untuk dilaksanakan, yaitu pemantauan pemakaian air (nilai bobot 0.403), kemudian disusul berturut-turut dengan proses triming sebelum chemical treatment (nilai bobot 0.247), peternak binaan (nilai bobot 0.156), retribusi pengelolaan limbah (nilai bobot 0.128), dan sosialisasi hasil penelitian (nilai bobot 0.067). Pada studi kasus di PD Putra Setra, penghematan air dapat dilakukan hingga 87,800 liter. Proses trimming yang dilakukan sebelum

chemical treatment pada PT ELCO Indonesia, memberikan manfaat kepada perusahaan berupa

penghematan pembelian bahan kimia sebesar 16.82% atau Rp 197,103.

OCKY VIDDYA WARDHANA. F34052781. Kajian Strategi Produksi Bersih pada Kawasan Industri Penyamakan Kulit di Garut. Di bawah bimbingan Anas M. Fauzi. 2011.

KAJIAN STRATEGI PRODUKSI BERSIH PADA

KAWASAN INDUSTRI PENYAMAKAN KULIT DI

GARUT

SKRIPSI

Sebagai Salah Satu Syarat Untuk Mendapatkan Gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

OCKY VIDDYA WARDHANA

F34052781

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

2011

Judul Skripsi

:iKajian Produksi Bersih pada Kawasan Industri Penyamakan

iiKulit di Garut

Nama

: Ocky Viddya Wardhana

NIM

: F34052781

Menyetujui,

Pembimbing Skripsi,

(Prof. Dr. Ir. Anas M. Fauzi, M.Eng)

NIP. 19600419 198503 1 002

Mengetahui:

Ketua Departemen,

(Prof. Dr. Ir. Nastiti Indrasti, M.Eng)

NIP. 19621009 198903 2001

PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi yang berjudul Kajian Strategi Produksi Bersih pada Kawasan Industri Penyamakan Kulit di Garut ini adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, September 2011 Yang membuat pernyataan,

Ocky Viddya Wardhana F34052781

©Hak cipta milik Ocky Viddya Wardhana, tahun 2011

Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari Institut

Pertanian Bogor, sebagian atau seluruhnya dalam bentuk apapun, baik cetak,

BIODATA PENULIS

Ocky Viddya Wardhana. Lahir di Bandung, 14 Oktober 1986 dari ayah Yon Waryono dan ibu Supatmi. Penulis menyelesaikan pendidikan dasar di Sekolah Dasar Negeri 2 Cimareme pada tahun 1998. Pada tahun yang sama penulis melanjutkan ke Sekolah Lanjutan Tingkat Pertama Negeri 1 Cimahi, Kota Bandung dan lulus pada tahun 2001. Penulis melanjutkan pendidikan di Sekolah Menengah Kejuruan Negeri 13 Bandung (Jurusan Analisis Kimia), Kota Bandung hingga lulus pada tahun 2005. Penulis kemudian mengikuti Seleksi Penerimaan Mahasiswa Baru (SPMB) dan kemudian diterima di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Selama masa perkuliahan, penulis aktif di organisasi Badan Eksekutif Mahasiswa sebagai pengurus pada tahun 2006/2007 dan 2007/2008. Pada tahun 2008, penulis melaksanakan Praktek Lapang di PT. Coca-Cola Bottling Indonesia West Java Reg, Bandung dan menyelesaikan laporan Praktek Lapang dengan judul ”Mempelajari Sistem Keselamatan dan Kesehatan Kerja (SMK3) PT. Coca-Cola Bottling Indonesia West Java Regional, Bandung”. Penulis melaksanakan penelitian di Garut dari bulan Mei hingga Agustus 2011 dan menyusun skripsi dengan judul ”Kajian Strategi Produksi Bersih

pada Kawasan Industri Penyamakan Kulit di Garut ”, sebagai salah satu syarat untuk mendapat gelar

KATA PENGANTAR

Puji syukur atas kahadirat Allah SWT berkat limpahan rahmat, karunia, dan hidayah-Nya lah penulis dapat menyelesaikan skripsi yang berjudul Kajian Strategi Produksi Bersih pada Kawasan

Industri Penyamakan Kulit di Garut. Dilaksanakan di Kota Garut sejak bulan Mei sampai Agustus

2011.

Dalam pelaksanaan penelitian dan penulisan skripsi, penulis banyak mendapat bantuan dan arahan dari berbagai pihak. Oleh sebab itu, penulis ingin mengucapkan terima kasih kepada:

1. Prof. Dr. Ir. Anas M. Fauzi, M.Eng. selaku pembimbing akademik yang telah memberikan bimbingan dan arahan dalam penulisan skripsi ini.

2. Ibu Dr. Indah Yuliasih, S.TP, M.Si dan Dr.Ir. Moh. Yani, M.Eng selaku dosen penguji yang telah memberikan masukan-masukan yang berarti bagi tersusunnya skripsi ini.

3. Bapak H. Yusuf selaku pimpinan PT ELCO Indonesia, Bapak H. Jajang selaku pimpinan PD Putra Setra,dan Bapak H. Ridwan selaku pimpinan PT Karya Lestari Mandiri yang telah memberi fasilitas dan izin untuk melaksanakan penelitian.

4. Bapak Tohsin selaku Kepala Operasional PT ELCO Indonesia dan Bapak Roni selaku Kepala Operasional PD Putra Setra yang telah membantu pelaksanaan penelitian.

5. Ibu dan Ayah yang selalu memberikan segala sesuatu yang penulis butuhkan saat melaksanakan penelitian ini.

6. Windiasari yang telah membantu penyelesaian karya tulis ini.

7. Rekan-rekan TIN 42, Penghuni dan Alumni Asrama ex Sylvasari IPB beserta yang telah membantu dorongan moril selama penulis melakukan penelitian ini.

Akhir kata penulis berharap agar skripsi ini dapat memberikan kontribusi yang positif terhadap perkembangan ilmu pengetahuan di bidang Teknologi Industri Pertanian.

Bogor, September 2011

DAFTAR ISI

Halaman

KATA PENGANTAR ... iii

DAFTAR ISI ...iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN ...x

I. PENDAHULUAN ...1

1.1 LATAR BELAKANG ...1

1.2 TUJUAN PENELITIAN ...1

1.3 RUANG LINGKUP PENELITIAN ...2

II. TINJAUAN PUSTAKA ...3

2.1 KULIT… ...3

2.2 PROSES PENYAMAKAN ...3

2.3 KUALITAS KULIT ...5

2.4 PRODUKSI BERSIH...6

2.5 MANFAAT PRODUKSI BERSIH ...7

2.6 TINDAKAN PRODUKSI BERSIH...8

2.7 METODA MPE ...8

2.8 METODA AHP ...9

III. METODA PENELITIAN ... 11

3.1 PENGUMPULAN DATA ... 11

3.2 TAHAPAN PENELITIAN ... 11

3.3 PENENTUAN OPSI ALTERNATIF PRODUKSI BERSIH ... 12

3.4 PENENTUAN STRATEGI PRODUKSI BERSIH... 12

IV. HASIL DAN PEMBAHASAN ... 14

4.1. PROFIL KAWASAN INDUSTRI PENYAMAKAN KULIT DI GARUT ... 14

Halaman

4.1.2. PT KARYA LESTARI MANDIRI ... 17

4.1.3. PD PUTRA SETRA ... 18

4.2 PROSES PRODUKSI ... 19

4.2.1. NERACA MASSA... 20

4.2.2. PROSES LIMING ... 21

4.2.3. PROSES FLESHING ATAU SPLITTING ... 21

4.2.4. PROSES DELIMING ... 22

4.2.5 PROSES BATING DAN PICKLING... 22

4.2.6 PROSES PENYAMAKAN CHROMING ... 23

4.2.7 PROSES SAMYING ... 24

4.2.8 PROSES SHAVING DAN TRIMMING ... 24

4.2.9 PROSES WASHING, NEUTRALIZING, RETANNING ... 25

4.2.10 PROSES DYING DAN FATLIQUORING ... 26

4.2.11 PROSES SETTING OUT ATAU VACUUM ... 27

4.2.12 PROSES HANGING ... 27

4.2.13 PROSES MILLING ... 28

4.2.14 PROSES STACKING ... 29

4.2.15 PROSES TOGGLING ... 29

4.2.16 PROSES BUFFING ... 30

4.2.17iPROSES FINALIZING (SPRAYING, IRONING, EMBOSSING, iMEASURING) ... 31

4.3.IANALISIS ALTERNATIF PRODUKSI BERSIH PADA KAWASAN sssss siINDUSTRI PENYAMAKAN KULIT ... 36

4.3.1 PENGAWASAN PEMAKAIAN AIR ... 36

4.3.2iPETERNAK BINAAN UNTUK KESERAGAMAN KUALITAS DAN KONTINUITAS BAHAN BAKU ... 37

4.3.3iPAJAK ATAU RETRIBUSI LIMBAH UNTUK PENGELOLAAN IPAL ... 37

4.3.4iSOSIALISASI HASIL PENELITIAN PENYAMAKAN KULIT YANG RAMAH LINGKUNGAN ... 38

Halaman

4.3.5 PROSES TRIMMING SEBELUM CHEMICAL TREATMENT ... 38

4.4. ANALISIS PRIORITAS ALTERNATIF PRODUKSI BERSIH... 39

V. KESIMPULAN DAN SARAN ... 42

5.1. KESIMPULAN... 42

5.2. SARAN ... 42

DAFTAR PUSTAKA ... 43

DAFTAR TABEL

Halaman

Tabel 1. Daftar sentra industri kecil dan menengah penyamakan kulit Garut tahun 2011 ... 15

Tabel 2. Jenis limbah dan penanganannya pada kawasan industri penyamakan kulit ... 32

Tabel 3. Strategi produksi bersih yang telah dilakukan pada industri penyamakan kulit ... 33

Tabel 4. Peluang produksi bersih pada kawasan industri penyamakan kulit di Garut ... 34

Tabel 5. Parameter penilaian alternatif produksi bersih menggunakan metoda MPE ... 34

Tabel 6. Penilaian aktifitas produksi bersih tahap awal melalui metoda MPE ... 35

Tabel 7. Hasil perhitungan dengan MPE ... 35

Tabel 8. Peluang produksi bersih yang diambil setelah dianalisis melalui metoda MPE ... 36

DAFTAR GAMBAR

Halaman

Gambar 1. Proses Penyamakan Kulit (UNIDO, 2000b) ...5

Gambar 2. Diagram Analisis Produksi Bersih ... 11

Gambar 3. Struktur AHP ... 13

Gambar 3. Denah Lt.1 PT ELCO INDONESIA ... 16

Gambar 4. Denah Lt.2 PT ELCO INDONESIA ... 16

Gambar 5. Denah PT Karya Lestari Mandiri lt.1 ... 17

Gambar 6. Denah PT Karya Lestari Mandiri lt.2 ... 18

Gambar 7. Denah PD Putra Setra ... 19

Gambar 8. Neraca Massa Penyamakan Kulit PT ELCO INDONESIA... 20

Gambar 9. Neraca Massa Penyamakan Kulit PD PUTRA SETRA ... 20

Gambar 10. Liming drum PT ELCO Indonesia ... 21

Gambar 11. Mesin fleshing PT ELCO Indonesia ... 21

Gambar 12. Deliming drum PT ELCO Indonesia ... 22

Gambar 13. Drum Bating dan pickling PT ELCO Indonesia ... 23

Gambar 14. Drum Chroming PT ELCO Indonesia ... 23

Gambar 15. Mesin samying PT Karya Lestari Mandiri ... 24

Gambar 16. Mesin shaving dan trimming PT ELCO Indonesia... 25

Gambar 17. Proses pencucian PT ELCO Indonesia ... 25

Gambar 18. Proses dyeing PT ELCO Indonesia ... 26

Gambar 19. Mesin vacuum PD Putra Setra ... 27

Gambar 21. Hanging conveyor PT ELCO Indonesia ... 28

Gambar 20. Hanging manual PD Putra Setra ... 28

Gambar 22. Drum milling PT ELCO Indonesia ... 28

Gambar 23. Proses Stacking PD Putra Setra ... 29

Gambar 24. Proses toggling PT ELCO Indonesia ... 29

Halaman

Gambar 26. Ceceran limbah buffing dan kantung penampung debu buffing PD Putra Setra .... 30

Gambar 27. Proses spraying PT Karya Lestari Mandiri... 31

Gambar 28. Mesin pengukuran kulit PT Karya Lestari Mandiri ... 31

Gambar 29. Bak penampungan air tanah PT ELCO Indonesia ... 36

Gambar 30. Diagram alir proses recovery krom ... 38

Gambar 31. Proses trimming kulit secara manual pada PD Putra Setra ... 39

Gambar 32. Struktur AHP pemilihan alternatif prober industri penyamakan kulit ... 40

Gambar 34. Pembobotan berdasarkan berbagai kriteria ... 41

DAFTAR LAMPIRAN

Halaman Lampiran 1. Kuesioner Pemilihan Alternatif Produksi Bersih ... 46 Lampiran 2. Kuesioner Penentuan Prioritas Alternatif Produksi Bersih (AHP) ... 48

I.

PENDAHULUAN

1.1 Latar Belakang

Teknologi penyamakan kulit di kawasan Sukaregang-Garut, mengalami perkembangan yang cukup pesat seiring dengan penggunaan bahan-bahan kimia dalam proses penyamakan. Pada mulanya penyamakan dilakukan secara tradisional dengan menggunakan bahan nabati dan peralatan yang sederhana dan berkembang dengan menggunakan mesin yang lebih modern dan menggunakan bahan-bahan kimiawi berupa kapur, natrium sulfida, ammonium sulfat, garan dapur, asam sulfat, dan krom. Teknologi penyamakan yang ada memberikan dampak negatif terhadap pencemaran lingkungan sekitarnya, terutama pencemaran terhadap air sungai. Menurut Wirasanti (2009) limbah industri penyamakan kulit Sukaregang yang dibuang ke sungai, dinilai sudah melebihi batas maksimum, yaitu pada kandungan logam krom yang telah mencapai 4.16 mg/L. Menurut keputusan Gubernur Jawa Barat standar baku mutu limbah cair untuk industri penyamakan kulit dengan parameter logam krom maksimum sebesar 0.60 mg/L.

Kandungan krom yang melebihi ambang batas ini terjadi dikarenakan industri penyamakan kulit masih mengandalkan tiga IPAL yang tidak berfungsi optimal pada kawasan industri tersebut untuk mengolah limbah hasil penyamakan kulit. Ketiga IPAL tersebut berfungsi hanya sebagai kolam penampungan sebelum air limbah dibuang ke sungai, sedangkan untuk pengolahan logam berbahaya dan senyawa berbahaya lainnya tidak dilaksanakan karena menurut Dinas Lingkungan setempat untuk pengoperasian tiga IPAL ini membutuhkan dana yang relatif besar, yaitu mencapai 1.7 milyar per tahun dan pemerintah setempat tidak dapat menganggarkan dana sebesar itu, sehingga pencemaran terjadi di sungai sekitar kawasan industri penyamakan kulit.

Strategi pengolahan limbah yang telah diterapkan terlihat tidak menyelesaikan permasalahan lingkungan yang ada pada kawasan industri penyamakan kulit Sukaregang. Untuk itulah perlunya pengelolaan lingkungan yang secara sistematis yang dapat diterapkan oleh pemilik perusahaan yaitu pollution prevention atau lebih dikenal dengan nama cleaner production (produksi bersih). Produksi bersih merupakan suatu strategi pengelolaan lingkungan yang bersifat preventif terpadu dan diterapkan secara terus-menerus pada setiap kegiatan mulai dari hulu hingga ke hilir yang terkait dengan proses produksi, produk, dan jasa untuk meningkatkan efesiensi penggunaan sumberdaya alam, mencegah terjadinya pencemaran lingkungan, dan mengurangi terbentuknya limbah pada sumbernya sehingga dapat meminimisasi resiko terhadap kesehatan dan keselamatan manusia serta kerusakan lingkungan.

1.2 Tujuan Penelitian

T

ujuan penelitian ini adalah untuk :1. Mengidentifikasi peluang penerapan produksi bersih pada kawasan industri penyamakan kulit di Sukaregang, Garut.

1.3 Ruang Lingkup Penelitian

Ruang lingkup dari penelitian ini adalah sebagai berikut : 1. Identifikasi peluang penerapan produksi bersih.

2. Analisa Proses produksi yang dipilih dan identifikasi kriteria lingkungan yang relevan melalui metoda AHP.

II.

TINJAUAN PUSTAKA

2.1 Kulit

Kulit merupakan salah satu jenis hasil ternak yang sekarang ini telah dijadikan sebagai suatu komoditi perdagangan dengan harga yang cukup tinggi. Hal ini dapat dilihat dari data statistik nilai ekspor kulit Indonesia, dimana pada tahun 2008 nilai ekspor kulit mencapai 7,600 kg dengan harga jual US$ 100,000,000. Nilai ekspor yang tinggi ini dapat memberi keuntungan yang cukup baik bagi industri kulit yang ada di Indonesia. Pada umumnya kulit dimanfaatkan sebagai bahan pembuat sepatu, jaket, dompet, ikat pinggang serta masih ada beberapa produk-produk lain yang memanfaatkan kulit sebagai bahan bakunya, seperti kerupuk kulit dan gelatin untuk bahan pangan.

Komoditas kulit digolongkan menjadi kulit mentah dan kulit samak (Purnomo, 1985). Menurut Judoamidjojo (1974), kulit mentah adalah bahan baku kulit yang baru ditanggalkan dari tubuh hewan sampai kulit yang mengalami proses-proses pengawetan atau siap samak. Kulit mentah dibedakan atas kulit hewan besar (hides) seperti sapi, kerbau, steer, dan kuda, serta kelompok kulit yang berasal dari hewan kecil (skins), seperti kambing, domba, calf , dan kelinci termasuk di dalamnya kulit hewan besar yang belum dewasa seperti kulit anak sapi dan kuda (Purnomo, 1985) .

2.2 Proses Penyamakan (Kurst)

Menurut Aten (1966), pengawetan dengan cara penggaraman terbagi menjadi penggaraman kering (dry salting) dan penggaraman basah (wet salting). Stanley (1993), menambahkan bahwa peng-garaman merupakan metoda pengawetan yang paling mudah dan efektif. Reaksi osmosis dari garam mendesak air keluar dari kulit hingga tingkat kondisi yang tidak memungkinkan pertumbuhan bakteri. Kulit mentah segar bersifat mudah busuk karena merupakan media yang baik untuk tumbuh dan berkembangbiaknya organisme. Kulit mentah tersusun dari unsur kimiawi seperti: protein, karbohidrat, lemak, dan mineral. Oleh sebab itu, perlu dilakukan proses pengwetan kulit sebelum kulit diolah lebih lanjut. Teknik mengolah kulit mentah menjadi kulit samak disebut penyamakan. Dengan demikian, kulit hewan yang mudah busuk dapat menjadi tahan terhadap serangan mikroorganisme (Judoamdjojo, 1981). Prinsip mekanisme penyamakan kulit adalah memasukkan bahan penyamak ke dalam anyaman atau jaringan serat kulit sehingga menjadi ikatan kimia antara bahan penyamak dan serat kulit (Purnomo, 1985). Menurut Muslich (1999), teknik penyamakan kulit dikelompokkan menjadi 3 tahapan, yaitu proses pra-penyamakan, penyamakan, dan pasca penyamakan.

Proses pra-penyamakan (beam open house operation) meliputi perendaman, pengapuran, pembuatan daging, pembuangan kapur, pengikatan proten, pemucatan dan pengasaman (Purnomo, 1985). Perendaman (soaking) merupakan tahapan pertama dari proses penyamakan yang bertujuan mengembalikan kadar air kulit yang hilang selama proses pengawetan sehingga kadar airnya mendekati kadar air kulit segar. Tujuan perendaman adalah membuang zat padat seperti pasir, kerikil, parasit, sisa darah, urin, dan kotoran. Pencegahan proses pembusukan dalam perendaman dapat dilakukan dengan cara mengusahakan agar air perendaman tetap dingin, terutama di musim panas perlu digunakan termometer dan penambahan sedikit bakterisida (Mann, 1980).

Tujuan pengapuran adalah menghilangkan epidermis dan bulu, kelenjar keringat dan lemak, dan menghilangkan semua zat-zat yang bukan kolagen yang aktif menghadapi zat-zat penyamak. Oleh karena semua proses penyamakan dapat dikatakan berlangsung dalam lingkungan asam maka kapur

di dalam kulit harus dibersihkan sama sekali. Kapur yang masih ketinggalan akan mengganggu proses penyamakan.

Proses buang daging (fleshing) bertujuan menghilangkan sisa-sisa daging (subcutis) dan lemak yang masih melekat pada kulit. Proses buang bulu (scudding) bertujuan menghilangkan sisa-sisa bulu beserta akarnya yang masih tertinggal pada kulit (Muslich, 1999). Pembuangan kapur (deliming) bertujuan untuk menurunkan pH yang disebabkan sisa kapur yang masuk masih terdapat pada kulit (Purnomo, 1985). Proses buang kapur biasanya menggunakan garam ammonium sulfat (ZA). Garam itu memudahkan proses pembuangan kapur karena tidak ada pengendapan-pengendapan dan tidak terjadi pembengkakan kulit (Muslich, 1999).

Pelumatan (bating) bertujuan untuk membuka atau melemaskan kulit lebih sempurna secara enzimatik. Bahan yang digunakan adalah oropon atau enzilen, yaitu bahan yang dibuat dari pankreas dan garam-garam ammonium sebagai aktivator (Judoamidjojo, 1974). Menurut Purnomo (1985), tujuan dari proses bating adalah menghilangkan sisa-sisa akar bulu dan pigmen, sisa lemak yang tidak tersambungkan, dan menghilangkan sisa kapur yang masih tertinggal. Proses bating diperlukan terutama untuk pembuatan kulit halus dan lemas, misalnya kulit box, pakaian, dan sarung tangan (Muslich, 1999). Menurut Mann (1980), waktu bating yang berlebihan dapat menyebabkan kulit menjadi lepas dan menipis karena banyak protein yang terhidrolisis sehingga mengakibatkan kekuatan tarik menjadi rendah.

Menurut Purnomo (1985), pewarnaan dasar memiliki fungsi sebagai pemberian warna dasar pada kulit tersamak seperti yang diinginkan. Pemberian warna disesuaikan dengan bentuk produk akhir yang direncanakan. Warna coklat sering digunakan pada tahap pengecatan dasar. Peminyakan (fat liquoring) bertujuan melicinkan serat kulit sehingga lebih tahan terhadap gaya tarikan, menjaga serat kulit agar tidak lengket sehingga lebih lunak dan lemas, dan memperkecil daya serap agar kulit menjadi lebih fleksibel atau lebih mudah dilekuk-lekukan dan tidak mudah sobek. Caranya dapat dilakukan dengan meminyaki permukaan dengan pengulasan, pelemasan dengan tong berputar atau pencelupan dalam lemak panas. Hal itu penting untuk menarik konsumen saat pemasaran produk. Menurut Thorstensen (1985), jenis minyak yang umum digunakan dalam proses peminyakan adalah trigliserida yang diperoleh dari tumbuh-tumbuhan, ikan laut, dan hewan.

Menurut (Muslich, 1999), pasca penyamakan bertujuan membentuk sifat-sifat tertentu pada kulit terutama berhubungan dengan kelemasan, kepadatan, dan warna kulit. Proses tersebut terdiri atas netralisasi, pewarnaaan, peminyakan, pengecatan, pengeringan, pelembaban, dan pelemasan.

a. Penetralan bertujuan mengurangi kadar asam dari kulit yang disamak menggunakan krom agar tidak menghambat proses pengecatan dasar dan peminyakan (Purnomo, 1985).

b. Pewarnaan dasar memiliki fungsi sebagai pemberian warna dasar pada kulit tersamak seperti yang diinginkan.

c. Peminyakan bertujuan melicinkan serat kulit sehingga lebih tahan terhadap gaya tarikan, menjaga serat kulit agar tidak lengket dan menjadi lebih lunak, lemas, memperkecil daya serap, serta membuat kulit lebih fleksibel.

d. Pengecatan bertujuan untuk memenuhi selera konsumen. Pengecatan zat warna hanya melekat di permukaan dalam media bahan perekat yang fungsinya melekatkan warna dan memperbaiki permukaan kulit.

e. Pengeringan bertujuan untuk menghentikan semua reaksi kimia di dalam kulit.

f. Pelembaban biasanya dilakukan selama 1-3 hari pada udara biasa agar kulit menyesuaikan kelembaban udara sekitarnya.

g. Pelemasan dilakukan dengan tujuan untuk melemaskan kulit dan mengembalikan luas kulit yang hilang karena mengkerut selama proses pengeringan.

2.3 Kualitas Kulit

Mutu kulit samak (leather ) selain dipengaruhi oleh proses yang dilakukan di industri penyamakan kulit, juga sangat bergantung pada mutu kulit mentah sebagai bahan dasarnya. Mutu kulit mentah dipengaruhi oleh kerusakan kulit yang terjadi pada saat hewan hidup, pemotongan, dan pengawetan (Willamson dan Payne, 1993). Menurut Mann (1980), sapi untuk produksi susu atau

Gambar.1 Proses Penyamakan MOdifikasi Kulit

Gambar 1. Proses Penyamakan Kulit (UNIDO, 2000b)

Pre- and Main- soaking Washing Liming Fleshing/ Trimming/ Splitting Deliming Washing Washing Pickling Tanning-Basification Shaving Washing Netralisation Washing Retanning Dyeing Fat Liquoring Washing Sammying Drying Buffing Impregnation Base-coating Coating Siziing

domba untuk produksi wool mempunyai kulit yang tipis karena nutrisi makanan yang diserap tubuh digunakan untuk memproduksi susu atau wool.

Kulit seperti itu juga dapat mempengaruhi kualitas kulit samak karena kekuatan tarik dan kemuluran kulit samak menjadi rendah. Dikatakan pula pada setiap spesies terapat perbedaan antara kulit hewan jantan dan betina. Perbedaan pokoknya adalah kulit hewan betina mempunyai rajah yang lebih halus daripada kulit hewan jantan. Pada umumnya, kulit hewan betina mempunyai bobot rata-rata lebih ringan dari kulit hewan jantan tetapi mempunyai daya tahan renggang yang lebih besar. Namun demikian, karena permintaan kulit di pasar sangat besar maka perbedaan kedua jenis kelamin dapat diabaikan dan tidak dianggap sebagai suatu defek. Perbedaan yang dipengaruhi oleh umur hewan dapat menurunkan mutu setelah menjadi kulit samak. Kulit yang berasal dari hewan muda pada umumnya mempunyai struktur yang halus tetapi kompak, berajah sangat halus tetapi kurang tahan terhadap pengaruh dari luar dibandingkan kulit hewan yang lebih tua. Sebaliknya bila hewan semakin tua, lapisan rajah makin kuat dan kasar. Disamping itu, akan semakin banyak yang mengalami luka-luka sehingga makin banyak tenunan parutnya, bekas luka-luka oleh penyakit parasit, guratan, cap bakar,dan lainnya.

2.4 Produksi Bersih

Produksi bersih atau cleaner production (CP) adalah salah satu teknik yang penting dalam menunjang pengembangan berkelanjutan dengan menawarkan kesempatan-kesempatan baru untuk optimasi dan penghematan dalam bisnis dan tentunya mengikuti peraturan lingkungan (Ontario

Ministry of Environment, 1993). Konsep produksi bersih dicetuskan oleh United Nation Environmental Program (UNEP) pada bulan Mei 1989. UNEP menyatakan bahwa cleaner production merupakan suatu strategi pengelolaan lingkungan yang bersifat preventif, terpadu dan

diterapkan secara kontinu pada proses produksi, produk dan jasa untuk meningkatkan eko-efisiensi sehingga mengurangi resiko terhadap kesehatan manusia dan lingkungan. (UNEP, 1991)

Produksi bersih didefinisikan sebagai strategi pengelolaan lingkungan yang bersifat preventif, terpadu dan diterapkan secara terus-menerus pada setiap kegiatan mulai dari hulu ke hilir yang terkait dengan proses produksi, produk dan jasa untuk meningkatkan efisiensi penggunaan sumber daya alam, mencegah terjadinya pencemaran lingkungan dan mengurangi terbentuknya limbah pada sumbernya sehingga dapat meminimisasi resiko terhadap kesehatan dan keselamatan manusia serta kerusakan lingkungan (Purwanto, 2007). Menurut Weston dan Stuckey (1994), definisi teknologi bersih secara universal sebetulnya belum ada persetujuannya, akan tetapi konsensus secara umum bahwa tujuannya adalah untuk mereduksi tingkat emisi pencemar dan produksi limbah pada sumbernya, membuat efesien dari penggunaan bahan baku, energi dan utilitas, sehingga pada akhirnya dapat mereduksi dampak negatif terhadap lingkungan.

Limbah sering diartikan sebagai suatu zat (padat, cair atau gas) yang tidak dikehendaki yang dihasilkan dari proses produksi, pengertian limbah bisa menjadi lebih luas, bahan baku yang belum diproses dapat menjadi limbah jika bahan tersebut akan kadaluarsa sebelum digunakan. Air dapat menjadi limbah jika penggunaannya tidak terkendali, proses produksi yang tak efisien dapat menghasilkan limbah (Hadiyarto, 2004). Proses pengolahan limbah di industri memerlukan biaya tambahan yang cukup besar, sehingga faktor biaya tersebut merupakan kendala bagi industri dalam melakukan pengelolaan limbah, khususnya bagi industri-industri skala kecil dan mencegah. Permasalahan inilah yang menyebabkan terjadinya pencemaran dan perusakan lingkungan yang kondisinya akan semakin parah bila diikuti dengan lemahnya penegakan hukum.

Konsep end-of-pipe treatment− Konsep end-of-pipe treatment menitikberatkan pada pengolahan dan pembuangan limbah. Konsep ini pada kenyataannya tidak dapat sepenuhnya memecahkan permasalahan lingkungan yang ada, sehingga pencemaran dan perusakan masih terus berlangsung. Hal ini disebabkan karena dalam prakteknya pelaksanaan konsep ini menimbulkan banyak kendala. Masalah utama yang dihadapi adalah peraturan perundangan, masih rendahnya

compliance atau pentaatan dan penegakan hukum, masalah pembiayaan serta masih rendahnya tingkat

kesadaran. Kendala lain yang dihadapi oleh pendekatan end-of-pipe treatment adalah; pertama, pendekatan ini bersifat reaktif, yaitu bereaksi setelah limbah terbentuk. Kedua, tidak efektif dalam memecahkan permasalahan lingkungan, karena pengolahan limbah cair, padat atau gas memiliki resiko pindahnya polutan dari satu media ke media lingkungan lainnya, dimana dapat menimbulkan masalah lingkungan yang sama gawatnya, atau berakhir sebagai sumber pencemar secara tidak langsung pada media yang sama. Ketiga, biaya investasi dan operasi tinggi, karena pengolahan limbah memerlukan biaya tambahan pada proses produksi, sehingga biaya persatuan produk naik. Hal ini menyebabkan para pengusaha enggan mengoperasikan peralatan pengolahan limbah yang telah dimilikinya. Keempat, pendekatan pengendalian pencemaran memerlukan berbagai perangkat peraturan, selain menuntut tersedianya biaya dan sumber daya manusia yang handal dalam jumlah yang memadai untuk melaksanakan pemantauan, pengawasan dan penegakkan hukum. Lemahnya kontrol sosial, terbatasnya sarana dan prasarana serta kurangnya jumlah dan kemampuan tenaga pengawas menyebabkan hukum tidak bisa ditegakkan.

Oleh karena banyaknya kendala yang dihadapi dalam menerapkan konsep ini sehingga konsep ini bukan cara yang efektif dalam mengelola lingkungan, maka strategi pengelolaan lingkungan telah diubah ke arah pencegahan pencemaran yang mengurangi terbentuknya limbah dan memfasilitasi semua pihak untuk mengelola lingkungan secara hemat biaya serta memberikan keuntungan baik finansial maupun non finansial. Dari pengertian mengenai Produksi bersih maka terdapat kata kunci yang dipakai untuk pengelolaan lingkungan, yaitu pencegahan pencemaran melalui jenis proses yang akrab lingkungan, minimisasi limbah, analisis daur hidup, teknologi ramah lingkungan (produksi bersih). Pencegahan pencemaran merupakan suatu istilah yang digunakan untuk menjelaskan strategi dan teknologi produksi bersih yang tujuannya penghilangan atau pengurangan jumlah limbah.

Menurut Bishop (2000), sesuai dengan Environmental Protection Agency (EPA) pencegahan pencemaran didefinisikan sebagai penggunaan material-material, proses-proses atau praktik-praktik yang bisa mereduksi penggunaan bahan berbahaya, energi, air atau sumber daya alam melalui penggunaan yang lebih efisien, termasuk didalamnya adalah strategi good house keeping (GHK) yang bertujuan untuk meminimalkan limbah dan meningkatkan keuntungan melalui penghematan sumber daya dan bahan baku.

2.5 Manfaat Produksi Bersih

Menurut Bapedal (1998), ada beberapa manfaat dari penerapan produksi bersih, diantaranya sebagai berikut:

1. Meningkatkan efisiensi dan efektifitas penggunaan bahan baku, energi dan sumber daya lainnya. 2. Meningkatkan efisiensi dalam proses produksi sehingga dapat mengurangi biaya pengolahan

limbah.

3. Mengurangi bahaya terhadap kesehatan dan keselamatan kerja.

4. Mengurangi dampak pada keseluruhan siklus hidup produk mulai dari pengambilan bahan baku sampai pembuangan akhir setelah produk tersebut digunakan.

5. Meningkatkan daya saing produk di pasaran dan mampu meningkatkan image yang baik bagi perusahaan.

6. Menghindari biaya pemulihan lingkungan.

7. Mendorong dikembangkannya teknologi pengurangan limbah pada sumbernya dan produk ramah lingkungan.

Dalam penerapannya Produksi bersih memberikan keuntungan seperti meningkatkan efisiensi, mengurangi biaya pengolahan limbah, konservasi bahan baku dan energi, membantu akses kepada lembaga finansial, memenuhi permintaan pasar, memperbaiki kualitas lingkungan, memenuhi peraturan lingkungan, memperbaiki lingkungan kerja, dan meningkatkan persepsi masyarakat (Sadinata, 2007). Saat ini para pelaku usaha sudah mulai menerapkan strategi produksi bersih di dalam pengembangan bisnisnya karena dapat memperoleh manfaat, yaitu: pertama, meningkatkan daya saing dan kegiatan usahanya juga dapat berkelanjutan, mengingat semakin besarnya peranan lingkungan hidup dalam kebijakan perdagangan internasional. Kedua,dengan mempertimbangkan aspek lingkungan dalam setiap kegiatan proses produksi secara berkesinambungan maka perusahaan memperoleh keuntungan ekonomis dengan adanya peningkatan efektifitas dan efisiensi di segala aspek. Ketiga, dengan menjalankan strategi produksi bersih perusahaan dapat menurunkan biaya produksi dan biaya pengolahan limbah serta sekaligus mengurangi terjadinya kerusakan dan pencemaran lingkungan.

2.6 Tindakan Produksi Bersih

Teknik Pelaksanaan Produksi Bersih ada beberapa teknik pelaksanaan produksi bersih adalah (Afmar, 1999) pengurangan pada sumber, yaitu pengurangan pada sumber merupakan pengurangan atau eliminasi limbah pada sumbernya. Perubahan produk, yaitu subsitusi produk, konservasi produk, perubahan komposisi produk. Perubahan material input, perubahan material input bermaksud untuk mengurangi atau menghilangkan bahan berbahaya dan beracun yang masuk atau digunakan dalam proses produksi sehingga dapat menghindari terbentuknya limbah B3 dalam proses produksi. Volume buangan diperkecil, yaitu: pemisahan limbah dan meng-konsentrasikan limbah. Perubahan teknologi yang mencakup modifikasi proses dan peralatan. Teknik terakhir adalah penerapan operasi yang baik (good house keeping) yang melibatkan unsur-unsur: pengawasan terhadap prosedur- prosedur operasi, loss prevention, praktik manajemen, segregasi limbah, perbaikan penanganan material, penjadwalan produk.

2.7 Metoda MPE

Metoda Perbandingan Eksponensial (MPE) merupakan salah satu metoda yang digunakan untuk pengambilan keputusan dari beberapa alternatif keputusan dengan kriteria majemuk (Marimin,2004). Struktur model MPE adalah sebagai berikut:

= ( )

NA i = Nilai akhir dari alternatif ke-i Nilai ij = Nilai akhir dari alternatif ke-I pada

iiiikriteria ke-j,

Krit j = Tingkat kepentingan kriteria ke-j; krit j > 0, bulat,

i = 1, 2, 3, …, n ; n = jumlah alternatif j = 1, 2, 3, …, m ; m = jumlah alternatif

2.8 Metoda AHP

AHP merupakan suatu model pendukung keputusan yang dikembangkan oleh Thomas L. Saaty. Model pendukung keputusan ini akan menguraikan masalah multi faktor atau multi kriteria yang kompleks menjadi suatu hirarki, menurut Saaty (1980), hirarki didefinisikan sebagai suatu representasi dari sebuah permasalahan yang kompleks dalam suatu struktur multi level dimana level pertama adalah tujuan, yang diikuti level faktor, kriteria, sub kriteria, dan seterusnya ke bawah hingga level terakhir dari alternatif. Dengan hirarki, suatu masalah yang kompleks dapat diuraikan ke dalam kelompok-kelompoknya yang kemudian diatur menjadi suatu bentuk hirarki sehingga permasalahan akan tampak lebih terstruktur dan sistematis. AHP sering digunakan sebagai metode pemecahan masalah dibanding dengan metode yang lain karena alasan-alasan, yaitu pertama, struktur yang berhirarki, sebagai konsekuesi dari kriteria yang dipilih, sampai pada subkriteria yang paling dalam. Kedua, memperhitungkan validitas sampai dengan batas toleransi inkonsistensi berbagai kriteria dan alternatif yang dipilih oleh pengambil keputusan. Ketiga, memperhitungkan daya tahan output analisis sensitivitas pengambilan keputusan.

Dalam metode AHP dilakukan langkah-langkah sebagai berikut:

1. Mendefinisikan masalah dan menentukan solusi yang diinginkan. Dalam tahap ini kita berusaha menentukan masalah yang akan kita pecahkan secara jelas, detail dan mudah dipahami. Dari masalah yang ada kita coba tentukan solusi yang mungkin cocok bagi masalah tersebut. Solusi dari masalah mungkin berjumlah lebih dari satu. Solusi tersebut nantinya kita kembangkan lebih lanjut dalam tahap berikutnya.

2. Membuat struktur hierarki yang diawali dengan tujuan utama. Setelah menyusun tujuan utama sebagai level teratas akan disusun level hirarki yang berada di bawahnya yaitu kriteria-kriteria yang cocok untuk mempertimbangkan atau menilai alternatif yang kita berikan dan menentukan alternatif tersebut. Tiap kriteria mempunyai intensitas yang berbeda-beda. Hirarki dilanjutkan dengan subkriteria (jika mungkin diperlukan).

3. Membuat matrik perbandingan berpasangan yang menggambarkan kontribusi relatif atau pengaruh setiap elemen terhadap tujuan atau kriteria yang setingkat di atasnya. Matriks yang digunakan bersifat sederhana, memiliki kedudukan kuat untuk kerangka konsistensi, mendapatkan informasi lain yang mungkin dibutuhkan dengan semua perbandingan yang mungkin dan mampu menganalisis kepekaan prioritas secara keseluruhan untuk perubahan pertimbangan. Pendekatan dengan matriks mencerminkan aspek ganda dalam prioritas yaitu mendominasi dan didominasi. Perbandingan dilakukan berdasarkan judgment dari pengambil keputusan dengan menilai tingkat kepentingan suatu elemen dibandingkan elemen lainnya. Untuk memulai proses perbandingan berpasangan dipilih sebuah kriteria dari level paling atas hirarki misalnya K dan kemudian dari level di bawahnya diambil elemen yang akan dibandingkan misalnya E1,E2,E3,E4,E5.

4. Mendefinisikan perbandingan berpasangan sehingga diperoleh jumlah penilaian seluruhnya sebanyak n x [(n-1)/2] buah, dengan n adalah banyaknya elemen yang dibandingkan. Hasil perbandingan dari masing-masing elemen akan berupa angka dari 1 sampai 9 yang menunjukkan perbandingan tingkat kepentingan suatu elemen. Apabila suatu elemen dalam matriks dibandingkan dengan dirinya sendiri maka hasil perbandingan diberi nilai 1. Skala 9 telah terbukti dapat diterima dan bisa membedakan intensitas antar elemen. Hasil perbandingan tersebut diisikan pada sel yang bersesuaian dengan elemen yang dibandingkan. Skala perbandingan perbandingan berpasangan dan maknanya yang diperkenalkan oleh Saaty bisa dilihat di bawah. Intensitas Kepentingan 1 = Kedua elemen sama pentingnya, Dua elemen mempunyai pengaruh yang sama besar 3 = Elemen yang satu sedikit lebih penting daripada elemen yanga lainnya, Pengalaman dan penilaian sedikit menyokong satu elemen dibandingkan elemen yang lainnya 5 = Elemen yang

satu lebih penting daripada yang lainnya, Pengalaman dan penilaian sangat kuat menyokong satu elemen dibandingkan elemen yang lainnya 7 = Satu elemen jelas lebih mutlak penting daripada elemen lainnya, Satu elemen yang kuat disokong dan dominan terlihat dalam praktek. 9 = Satu elemen mutlak penting daripada elemen lainnya, Bukti yang mendukung elemen yang satu terhadap elemen lain memeliki tingkat penegasan tertinggi yang mungkin menguatkan. 2,4,6,8 = Nilai-nilai antara dua nilai pertimbangan-pertimbangan yang berdekatan, Nilai ini diberikan bila ada dua kompromi di antara 2 pilihan Kebalikan = Jika untuk aktivitas i mendapat satu angka dibanding dengan aktivitas j, maka j mempunyai nilai kebalikannya dibanding dengan i.

5. Menghitung nilai eigen dan menguji konsistensinya. Jika tidak konsisten maka pengambilan data diulangi.

6. Mengulangi langkah 3,4, dan 5 untuk seluruh tingkat hirarki.

7. Menghitung vektor eigen dari setiap matriks perbandingan berpasangan yang merupakan bobot setiap elemen untuk penentuan prioritas elemen-elemen pada tingkat hirarki terendah sampai mencapai tujuan. Penghitungan dilakukan lewat cara menjumlahkan nilai setiap kolom dari matriks, membagi setiap nilai dari kolom dengan total kolom yang bersangkutan untuk memperoleh normalisasi matriks, dan menjumlahkan nilai-nilai dari setiap baris dan membaginya dengan jumlah elemen untuk mendapatkan rata-rata.

8. Memeriksa konsistensi hirarki. Yang diukur dalam AHP adalah rasio konsistensi dengan melihat index konsistensi. Konsistensi yang diharapkan adalah yang mendekati sempurna agar menghasilkan keputusan yang mendekati valid, walaupun sulit untuk mencapai yang sempurna, rasio konsistensi diharapkan kurang dari atau sama dengan 10% atau 0.10.

III.

METODA PENELITIAN

3.1 Pengumpulan Data

Data diperoleh melalui tinjauan lapang di kawasan industri penyamakan kulit Sukaregang di Garut pada bulan Mei - Agustus 2011. Berdasarkan rekomendasi pakar, pada kawasan industri penyamakan kulit yang terdiri dari 330 industri kecil, tiga industri diambil untuk dijadikan bahan kajian produksi bersih, yaitu PT ELCO Indonesia, PT Karya Lestari Mandiri, dan PD Putra Setra. Data yang diperoleh berupa kebijakan perusahaan, sistem produksi perusahaan, keseimbangan massa, dan aliran limbah. Pengumpulan data tentang nilai kepentingan faktor-faktor yang berpengaruh dalam hal pemilihan alternatif produksi bersih dilakukan dengan cara wawancara berkuesioner terhadap enam responden, tiga responden yang berasal dari industri penyamakan kulit dan tiga orang pakar yang berasal dari Dinas Pertamanan dan Lingkungan Hidup Kota Garut dan institusi pendidikan.

3.2 Tahapan Penelitian

Tiga industri penyamakan kulit yang telah disebutkan kemudian dikaji satu-persatu akan aspek produksi bersih dan kemungkinan opsi penerapan strategi produksi bersihnya. Alur penelitian, dapat dilihat pada Gambar 2.

3.3 Penentuan Alternatif Produksi Bersih

Tujuan tahap penentuan alternatif produksi bersih adalah untuk merancang alternatif produksi bersih dari hasil Quick scan di lapang. Menurut Walder (2002), Quick scan memeriksa kualitas suatu proses untuk potensi produksi bersihnya dan mendefinisikan parameter penilaian produksi bersih. Setelah proses Quick-Scan dilaksanakan pada keseluruhan proses produksi, data yang diperoleh kemudian disusun berdasarkan proses produksinya dan data tersebut dirancang untuk menjadi berbagai alternatif produksi bersih. Perancangan tersebut dilakukan bersama-sama dengan para pakar sehingga menghasilkan berbagai alternatif produksi bersih. Setelah alternatif produksi bersih didapat, alternatif tersebut kemudian dianalisis menggunakan Metoda Perbandingan Eksponensial (MPE) untuk diperoleh alternatif produksi bersih yang dapat diterapkan pada unit industri tersebut. Responden yang dipilih untuk analisis MPE, yaitu perwakilan tiga industri (kepala produksi) yang dijadikan kajian dan satu pakar dari Dinas Lingkungan setempat.

3.4 Penentuan Strategi Produksi Bersih

Alternatif produksi bersih yang telah didapat dari hasil analisis MPE kemudian dianalisis menggunakan metoda Analytical Hierarchy Process (AHP) untuk didapatkan prioritas penerapan alternatif produksi bersih pada kawasan industri penyamakan kulit. Penerapan produksi bersih didasarkan pada lima kriteria, yaitu manfaat, biaya, lingkungan, operasi, dan konstruksi. Prioritas alternatif produksi bersih dianalisis menggunakan AHP yang pengolahannya menggunakan program

Expert Choice 11. Metoda AHP atau Analytical Hierarchy Process merupakan teknik untuk

membantu menyelesaikan permasalahan pengambilan keputusan. Pada dasarnya, AHP adalah suatu teori umum tentang pengukuran dan digunakan untuk menemukan skala rasio baik dari perbandingan pasangan yang diskrit maupun kontinyu. Perbandingan-perbandingan ini dapat diambil dari ukuran aktual atau dari suatu skala dasar yang mencerminkan kekuatan perasaan dan prefensi relatif. AHP memiliki perhatian khusus tentang penyimpangan dari konsistensi, pengukuran dan pada ketergantungan di dalam dan diantara kelompok elemen strukturnya. Menurut Mulyono (1996), dalam pengambilan keputusan dengan metoda AHP langkah-langkah kegiatan yang dilakukan adalah sebagai berikut:

a. Mendefinisikan suatu kegiatan yang memerlukan pemilihan dalam pengambilan keputusannya. b. Menentukan kriteria dari pilihan-pilihan tersebut terhadap identitas kegiatan membuat hirarkinya. c. Membuat matriks pairwise comparison berdasarkan fokus kriteria dengan memperhatikan

prinsip-prinsip comparative judgment

d. Membuat matriks pairwise comparison dengan memperhatikan prinsip-prinsip comparative

judgment berdasarkan kriteria pada tingkat diatasnya.

Analisis AHP menggunakan lima responden, yang terdiri dari dua pakar lingkungan yang berasal dari institusi dan tiga perwakilan dari industri, yakni kepala bagian produksi industri penyamakan kulit.

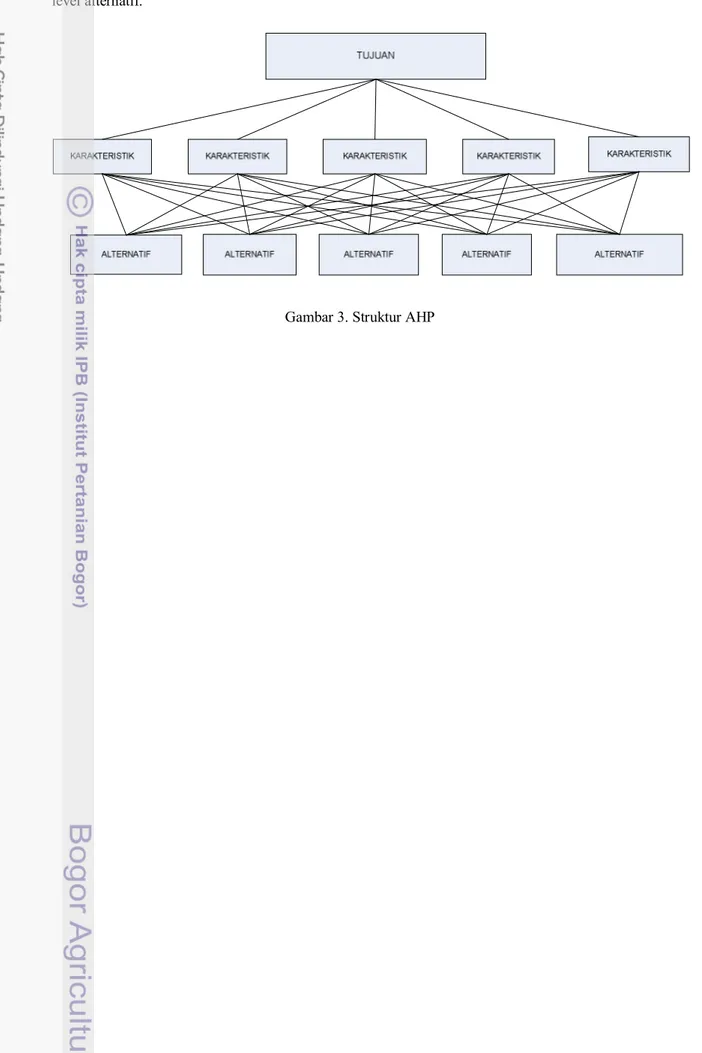

Gambar 3 menunjukan struktur AHP yang terdiri dari tiga level, yaitu level tujuan, level kriteria, dan level alternatif.

IV.

HASIL DAN PEMBAHASAN

4.1. Profil Kawasan Industri Penyamakan Kulit Di Garut

Secara geografis, industri penyamakan kulit terletak di Kabupaten Garut, Jawa Barat. Kabupaten Garut terletak di sebelah selatan Provinsi Jawa Barat pada koordinat 6056’49”-7045’00” Lintang Selatan dan 107025’8”-108007’30” Bujur Timur, dengan luas wilayah sekitar 306,519 Ha (3,065.19 km2). Batas-batas administrasi Kabupaten Garut adalah di sebelah utara berbatasan dengan Kabupaten Bandung dan Kabupaten Sumedang, sebelah selatan berbatasan dengan Samudera Indonesia, sebelah timur berbatasan dengan Kabupaten Tasikmalaya, dan sebelah barat berbatasan dengan Kabupaten Bandung dan Kabupaten Cianjur. (Rencana Tata Ruang Wilayah Kabupaten Garut, 2001).

Industri penyamakan kulit berada di suatu sentra bernama Sukaregang yang termasuk wilayah Kecamatan Garut Kota. Luas wilayah sentra adalah 79.75 Ha (Rencana Tata Ruang wilayah Kabupaten Garut, 2001). Secara administrasi sentra Sukaregang ini dibatasi oleh 4 (empat) wilayah kelurahan atau desa dengan batasan administrasi, dimana bagian utara dibatasi oleh Kelurahan Kota Wetan RW 09, 07, 08, 18, dan 19. Bagian selatan dibatasi oleh Kelurahan Cimuncang, bagian timur dibatasi oleh Desa Suci RW 01 dan RW 06. Dan bagian barat dibatasi oleh Kelurahan Regol (RW 13, 17, dan 18), Kelurahan Kota Kulon dan Kelurahan Ciwalen. Batasan fisik yang mudah dikenali adalah bagian utara dilalui Jl. Jendral A. Yani, bagian selatan dilalui sungai irigasi Lampegan, bagian barat dilalui oleh sungai Ciwalen, dan di bagian timur dilalui oleh sungai Cigulampeng.

Lahan Kawasan Sukaregang masih didominasi oleh penggunaan lahan non terbangun seluas 42.358 ha atau sekitar 53.21% dari total luas kawasan Sukaregang. Luas lahan yang terbangun yang terdiri dari pemukiman dan kegiatan industri seluas 37,412 ha atau sekitar 46.79% dari luas Kawasan Sukaregang. Kegiatan industri telah memanfaatkan 5.986%. Lokasi industri penyamakan tersebar dan memiliki kecenderungan untuk mendekat pada sungai-sungai yang melintasi kawasan Sukaregang, yaitu sungai Ciwalen dan Cigulampeng.

Ketersediaan air cukup melimpah dimana mata air di Kabupaten Garut terdiri dari mata air yang mengalir sepanjang tahun, mengalir 6-9 bulan dalam setahun, dan mengalir kurang dari 6 bulan dalam setahun. Disamping itu kawasan industri penyamakan kulit ini berada di sekitar Sungai Ciwalen dan Cigulampeng yang termasuk ke dalam DAS Cimanuk. Kegiatan industri penyamakan umumnya memakai air tanah dan air permukaan yang berasal dari Sungai Ciwalen dan Cigulampeng dan air yang berasal dari PDAM hanya kurang dari 0.05%. (Rencana Tata Ruang Wilayah Kabupaten Garut, 2001).

Dalam operasinya, industri di kawasan ini didukung oleh tenaga kerja yang jumlahnya bervariasi tiap perusahaan penyamak kulit, dimana para penyamak skala usaha menengah memiliki tenaga kerja sekitar 20-100. Penyamak skala usaha kecil memiliki tenaga kerja 2-5 orang. Sistem perekrutan biasanya diperoleh dari mulut ke mulut atau ada yang juga yang datang langsung ke perusahaan. Jam kerja rata-rata 8 jam/hari tetapi jika pesanan banyak maka dilakukan lembur.

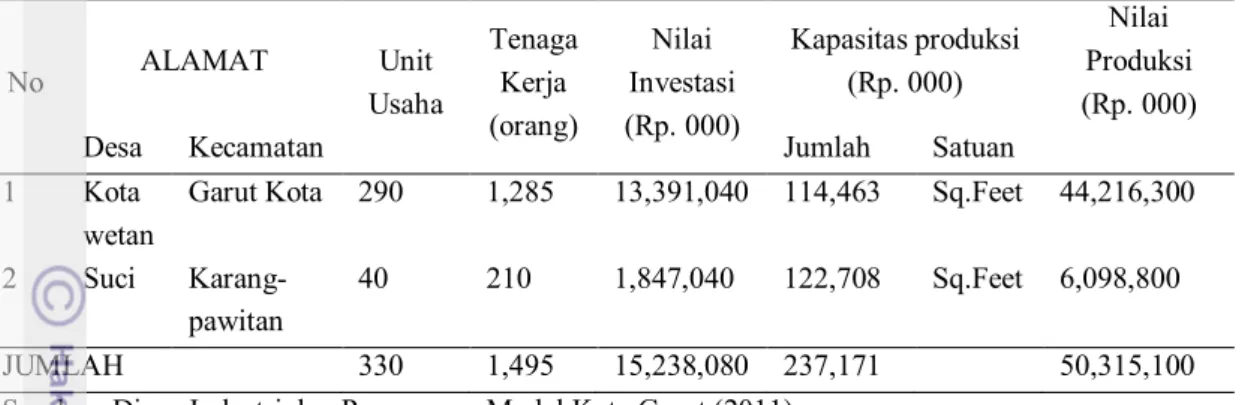

Jumlah industri penyamakan kulit pada kawasan industri penyamakan kulit dapat dilihat pada Tabel 1. Tabel 1. Daftar Sentra Industri Kecil dan Menengah Penyamakan Kulit Kabupaten Garut Tahun 2011 No ALAMAT Unit Usaha Tenaga Kerja (orang) Nilai Investasi (Rp. 000) Kapasitas produksi (Rp. 000) Nilai Produksi (Rp. 000)

Desa Kecamatan Jumlah Satuan

1 Kota

wetan

Garut Kota 290 1,285 13,391,040 114,463 Sq.Feet 44,216,300

2 Suci

Karang-pawitan

40 210 1,847,040 122,708 Sq.Feet 6,098,800

JUMLAH 330 1,495 15,238,080 237,171 50,315,100

Sumber: Dinas Industri dan Penanaman Modal Kota Garut (2011)

Bahan baku berupa kulit sapi, domba, dan kambing diperoleh di sekitar Garut dan luar Garut. Untuk kulit sapi diperoleh (5-10%) dan luar Garut (90%) yang berasal dari luar Garut adalah daerah Jawa Tengah, Jawa Timur, Nusa Tenggara Timur, Sumatera (Padang dan Medan), Kalimantan dan Sulawesi. Kulit domba sendiri diperoleh dari Garut (80%) dan sisanya dari luar Garut yaitu berasal dari para penampung kulit di daerah Sumedang, Majalengka, Tasikmalaya. Berdasarkan hasil pengamatan di lapangan, harga bahan baku kulit garam basah, yaitu jenis sapi jawa dan brahma kering berkisar antara Rp 10,000 - 16,000 /kg, sapi sumatera berkisar antara Rp 8,500 - 9,500 /kg, dan kulit domba berkisar antara Rp 30,000 – 50,000 /lembar.

Kawasan industri penyamakan kulit ini memiliki lembaga penanganan limbah yang berada di bawah Dinas Lingkungan Hidup, Kebersihan dan Pertamanan Kabupaten Garut yang diberi nama UPK SIK (Unit Pengelola Khusus Sentra Industri Kecil Kulit). Unit ini dibentuk berdasarkan SK Bupati Garut No. 536/Kep.411-BPLH/2001). Bertugas mengkoordinasikan dan merekomendasikan dalam memberikan pelayanan masyarakat khususnya mengenai administrasi perijinan, meningkatkan pemberdayaan masyarakat melalui kegiatan pembinaan berupa bimbingan dan penyuluhan terhadap peningkatan hasil produksi dan pemasaran agar dapat meningkatkan daya saing dan pasaran melalui kegiatan penanggulangan dampak limbah industri dan operasional IPAL.

Dampak adanya kawasan industri penyamakan kulit ini menyebabkan pencemaran berupa limbah padat, cair, gas, dan kebisingan. Sebagian para penyamak membuang limbah cair langsung ke sungai tanpa pengolahan terlebih dahulu sehingga mencemari lingkungan di sekitarnya. Limbah padat (serpihan atau potongan kulit) banyak tersebar di pinggir-pinggir jalan antara lain Jl. Sudirman dan Jl. Cimuncang. Menurut Wirasanti (2009), hasil uji laboratorium terhadap air sungai tercemar krom, kandungan total logam krom berkisar antara 0.46 mg/L - 4.16 mg/L. Padahal kadar maksimum total krom pada limbah cair untuk industri penyamakan kulit menurut surat keputusan Gubernur Jawa Barat adalah 0.6 mg/L. Kondisi ini perlu penanganan serius karena krom bersifat korosif pada kulit dan selaput lendir. Kontak langsung dengan krom dan secara terus menerus kulit yang sensitif akan menyebabkan koreng (ulcer) selebar ujung pensil di sekitar kuku maupun punggung tangan (Palar, 1994).

4.1.1 PT ELCO Indonesia

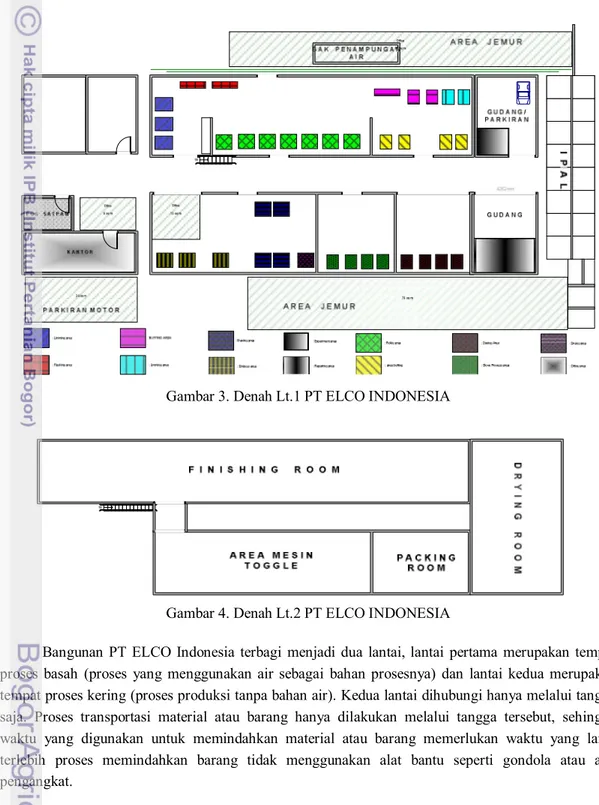

Salah satu perusahaan penyamakan kulit yang cukup besar di Garut, yaitu PT ELCO Indonesia. Perusahaan ini terletak di jalan Gagaklumayung No.127 Kecamatan Sukaregang, Kota Garut. Pemilik sekaligus direktur utama perusahaan ini adalah Bapak Yusuf, dan untuk kesehariannya Direktur dibantu oleh Departemen Akunting, Marketing, dan Produksi. Perusahaan ini memiliki 100 orang karyawan, dimana hari kerjanya 6 hari dan 8 jam kerja yang dimulai dari jam 7.00 – 15.00. Perusahaan ini umumnya hanya melakukan proses penyamakan kulit domba dan kambing. Gambar 3 dan 4 berikut adalah Denah PT ELCO Indonesia.

Gambar 3. Denah Lt.1 PT ELCO INDONESIA

Gambar 4. Denah Lt.2 PT ELCO INDONESIA

Bangunan PT ELCO Indonesia terbagi menjadi dua lantai, lantai pertama merupakan tempat proses basah (proses yang menggunakan air sebagai bahan prosesnya) dan lantai kedua merupakan tempat proses kering (proses produksi tanpa bahan air). Kedua lantai dihubungi hanya melalui tangga saja. Proses transportasi material atau barang hanya dilakukan melalui tangga tersebut, sehingga waktu yang digunakan untuk memindahkan material atau barang memerlukan waktu yang lama terlebih proses memindahkan barang tidak menggunakan alat bantu seperti gondola atau alat pengangkat.

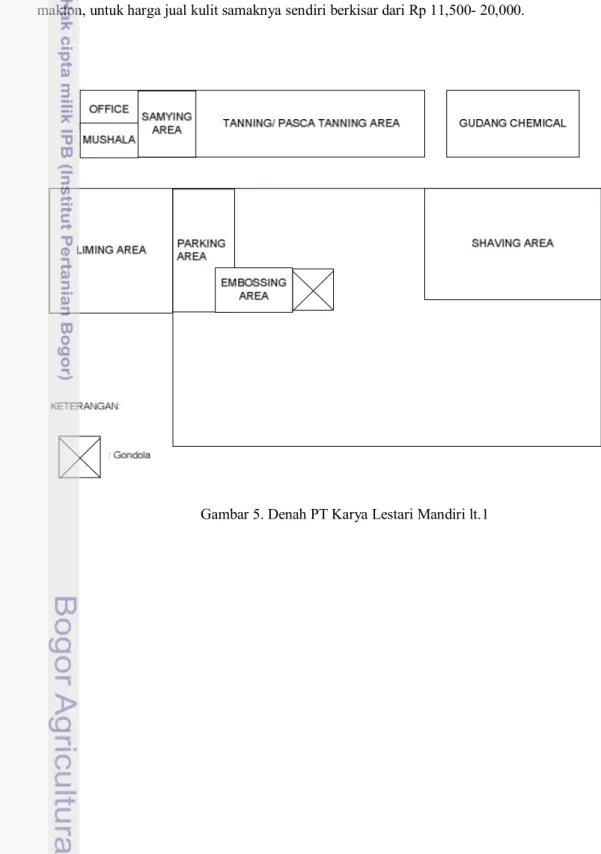

4.1.2 PT Karya Lestari Mandiri

Perusahaan kedua yang menjadi studi kasus penelitian ini, yaitu PT Karya Lestari Mandiri yang dahulunya masih berbentuk CV (Persekutuan Komanditer). Perusahaan ini dimiliki oleh Bapak Ridwan sekaligus menjabat sebagai Direktur Utama. Perusahaan terletak di jalan Jendral Sudirman Km.1 No. 21 Garut.

Untuk aktifitas kesehariannya Direktur dibantu oleh Departemen Akunting, Marketing, dan PPIC. Perusahaan ini memiliki 72 orang karyawan, dimana hari kerjanya 6 hari dan 8 jam kerja yang dimulai dari jam 7.30 – 15.30, kadangkala jika terdapat pesanan yang mengharuskan pesanan segera maka dilakukan lembur. Perusahaan ini umumnya hanya melakukan proses penyamakan kulit sapi dengan kapasitas produksi per tahunnya 1.2 juta ft2/ tahun. Perusahaan ini tak hanya memproduksi kulit samak, tetapi menyediakan pula jasa penyewaan peralatan penyamakan atau dikenal dengan maklon, untuk harga jual kulit samaknya sendiri berkisar dari Rp 11,500- 20,000.

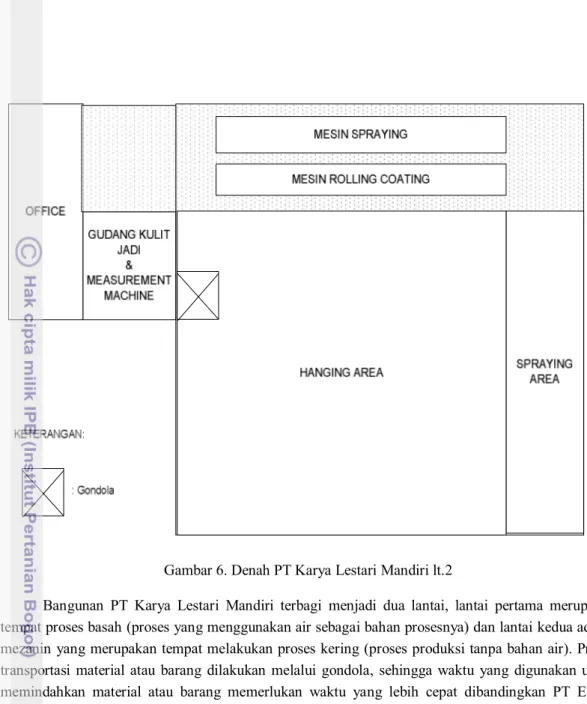

Gambar 6. Denah PT Karya Lestari Mandiri lt.2

Bangunan PT Karya Lestari Mandiri terbagi menjadi dua lantai, lantai pertama merupakan tempat proses basah (proses yang menggunakan air sebagai bahan prosesnya) dan lantai kedua adalah mezanin yang merupakan tempat melakukan proses kering (proses produksi tanpa bahan air). Proses transportasi material atau barang dilakukan melalui gondola, sehingga waktu yang digunakan untuk memindahkan material atau barang memerlukan waktu yang lebih cepat dibandingkan PT ELCO Indonesia, sedangkan untuk mobilitas pekerja menuju lantai dua disediakan pula tangga.

4.1.3 PD Putra Setra

Perusahaan penyamakan kulit yang masih berbentuk PD ini terletak di jalan Jendral Sudirman No.26 kota Garut. Pemilik sekaligus direktur utama perusahaan ini adalah Bapak Jajang Hermawan, dan untuk kesehariannya Direktur dibantu oleh Departemen Akunting, Marketing, dan Produksi. Perusahaan ini memiliki 35 orang karyawan, dimana hari kerjanya 6 hari dan 8 jam kerja yang dimulai dari jam 8.00 – 16.00, kadangkala jika terdapat pesanan yang mengharuskan pesanan segera maka dilakukan lembur. Kapasitas produksi kulit sapi PD Putra Setra berkisar 20-30 ton/bulan, dimana harga untuk kulit sapinya sendiri berkisar Rp 18,000 - 20,000 /sq.ft.

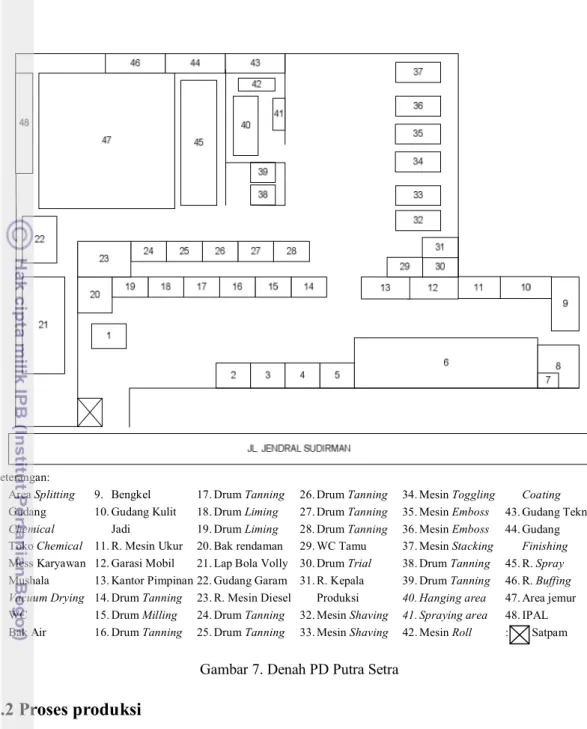

Keterangan: 1. Area Splitting 2. Gudang Chemical 3. Toko Chemical 4. Mess Karyawan 5. Mushala 6. Vacuum Drying 7. WC 8. Bak Air 9. Bengkel 10. Gudang Kulit Jadi 11. R. Mesin Ukur 12. Garasi Mobil 13. Kantor Pimpinan 14. Drum Tanning 15. Drum Milling 16. Drum Tanning 17. Drum Tanning 18. Drum Liming 19. Drum Liming 20. Bak rendaman 21. Lap Bola Volly 22. Gudang Garam 23. R. Mesin Diesel 24. Drum Tanning 25. Drum Tanning 26. Drum Tanning 27. Drum Tanning 28. Drum Tanning 29. WC Tamu 30. Drum Trial 31. R. Kepala Produksi 32. Mesin Shaving 33. Mesin Shaving 34. Mesin Toggling 35. Mesin Emboss 36. Mesin Emboss 37. Mesin Stacking 38. Drum Tanning 39. Drum Tanning 40. Hanging area 41. Spraying area 42. Mesin Roll Coating 43. Gudang Teknik 44. Gudang Finishing 45. R. Spray 46. R. Buffing 47. Area jemur 48. IPAL : Pos Satpam

Gambar 7. Denah PD Putra Setra

4.2 Proses produksi

4.2.1. Neraca Massa

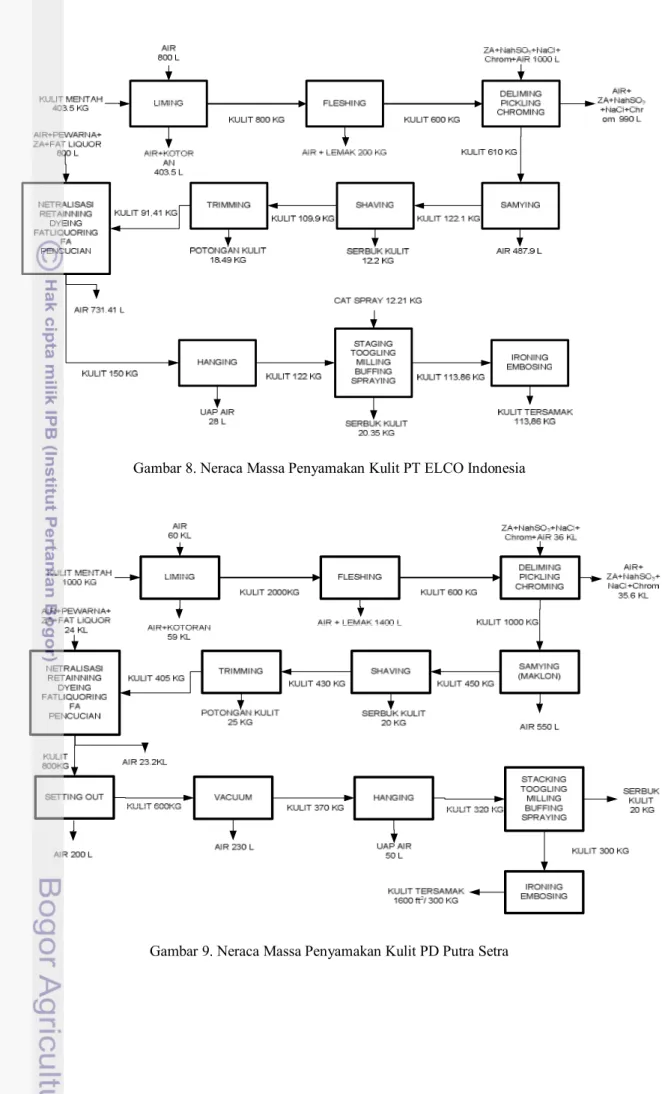

Industri penyamakan kulit memiliki berbagai tahapan proses produksi yang berbeda-beda, namun jika dilihat alur proses produksinya, proses produksi yang ada bisa digolongkan menjadi dua tipe, yaitu: pertama, proses produksi menggunakan sistem maklon, contoh pada PT Karya Lestari Mandiri dan PD Putra Setra. Proses produksi yang menggunakan sistem maklon yaitu menggunakan jasa pihak ketiga guna menjalankan proses produksinya. Hal ini terjadi karena keterbatasan alat yang dimiliki oleh perusahaan tersebut. Kedua, segala proses produksi di perusahaan ini ditangani sendiri, artinya perusahaan ini memiliki semua alat yang dibutuhkan guna menunjang proses produksi contohnya pada PT ELCO Indonesia.

Gambar 8. Neraca Massa Penyamakan Kulit PT ELCO Indonesia

4.2.2 Proses Liming

Proses liming atau proses pengapuran bertujuan untuk menghilangkan lapisan epidermis, mengilangkan kelenjar keringat, dan kelenjar lemak. Perendaman dalam larutan kapur menyebabkan sebagian bulu kulit lepas. Sisa daging yang masih melekat pada kulit dibuang dengan pisau buang daging sampai bersih kemudian dikerok lagi pada bagian rajahnya dengan pisau buang bulu halus untuk mengeluarkan kelenjar-kelenjar yang telah dipecahkan oleh kapur.

Alat yang digunakan pada proses ini adalah drum besar yang berputar pada porosnya dan digerakan oleh mesin bertenaga listrik. Mesin ini dirawat tiap satu tahun sekali, namun jika terjadi kerusakan makan mesin segera diperbaiki. Limbah yang dihasilkan pada proses ini umumnya berupa cairan dan padatan tersuspensi yang merupakan sisa daging, lemak, dan bulu. Pada kasus PT ELCO Indonesia dan PT KLM, limbah yang dihasilkan langsung dialirkan ke IPAL dan tidak mengalami perlakuan pemisahan limbah baik padat maupun cair. Pada PD Putra Setra, limbah cair dan padat dipisahkan terpisah sehingga kinerja IPAL tidak terbebani.

4.2.3 Proses Fleshing atau splitting

Pembuangan sisa daging setelah proses liming tetap dilanjutkan pada proses fleshing, umumnya perusahaan sudah menggunakan alat untuk proses fleshing ini. Pada proses ini limbah yang dihasilkan

umumnya berupa padatan yang merupakan sisa daging dan lemak. Pada kasus PT ELCO dan PT KLM, limbah yang dihasilkan langsung dialirkan ke IPAL dan tidak mengalami perlakuan pemisahan limbah baik padat maupun cair.

Gambar 10. Liming drum PT ELCO Indonesia

Gambar 11. Mesin fleshing PT ELCO Indonesia

Di perusahaan PD Putra Setra, untuk limbah hasil splitting dikumpulkan pada suatu tempat dan limbah ini dimanfaatkan oleh pihak ketiga untuk dijadikan kerupuk ‘drokdok’.

4.2.4 Proses Deliming

Semua proses penyamakan berlangsung dalam lingkungan asam. Oleh karena itu, kapur di dalam kulit harus dihilangkan. Kapur yang masih berada di dalam kulit akan mengganggu proses-proses penyamakan selanjutnya. Sisa kapur yang masih tertinggal dapata terlihat pada penampang kulit bagian tengah berwarna merah jika ditetesi indicator phenolphthalein. Sisa kapur ini dapat dihilangkan pada proses selanjutnya.

Drum yang digunakan pada proses ini memiliki prinsip yang sama dengan proses liming. Mesin ini dirawat tiap satu tahun sekali, namun jika terjadi kerusakan maka mesin segera diperbaiki. Pada proses deliming limbah yang dihasilkan umumnya berupa cairan yang memiliki campuran senyawa kimia yang dapat merusak lingkungan. Pada semua industri, limbah yang dihasilkan langsung dialirkan ke IPAL dan tidak mengalami proses pengolahan.

4.2.5 Proses Bating dan Pickling

Proses ini menggunakan enzim protease untuk melanjutkan pembuangan semua zat-zat bukan kolagen yang belum terhilangkan dalam proses pengapuran antara lain sisa-sisa akar bulu dan pigmen, sisa-sisa akar lemak yang tak tersabunkan dan sisa kapur yang masih tertinggal. Proses pickling atau proses pengasaman ini dilakukan untuk menghilangkan sisa kapur yang masih tertinggal, menghilangkan noda-noda besi selama proses pengapuran, kulit menjadi putih bersih dan menyiapkan kulit pada kondisi asam.

Alat yang digunakan pada proses ini adalah drum yang sama pada proses deliming dan

chroming. Mesin ini dirawat tiap 1 tahun sekali, namun jika terjadi kerusakan maka mesin ini segera

diperbaiki. Pada proses ini limbah yang dihasilkan adalah cairan yang merupakan cairan bersenyawa kimia. Umumnya keseluruhan perusahaan, limbah yang dihasilkan langsung dialirkan ke IPAL dan tidak mengalami perlakuan terlebih dahulu.

Gambar 12. Deliming drum PT ELCO Indonesia

4.2.6 Proses Penyamakan Chroming

Proses penyamakan sebagian besar menggunakan bahan kimia krom yang bertujuan untuk mengubah kulit mentah yang mempunyai sifat tidak stabil yaitu mudah rusak oleh aktivitas mikroorganisme, kerusakan sifat fisik maupun kimia menjadi kulit tersamak yang bersifat stabil dan lebih tahan terhadapt berbagai kerusakan. Umumnya zat penyamak komersial yang banyak digunakan mempunyai basisitas 33.3%. dalam penyamakan diperlukan 2.5%-3% Cr2O3. Proses pengerjaannya

terlebih dahulu melarutkan bahan penyamak (misalnya cromosal B) selama 24 jam.

Kulit yang telah diasamkan diputar dalam tanning drum dengan 80-100% air, 3-4% garam dapur (NaCl). Drum yang digunakan pada proses ini adalah drum yang sama digunakan dalam proses

deliming dan pickling. Mesin ini dirawat tiap 1 (satu) tahun sekali, namun jika terjadi kerusakan maka

mesin segera diperbaiki. Pada proses chroming, limbah yang dihasilkan berupa cairan yang memiliki campuran senyawa kimia, yaitu zat asam dan zat krom yang berbahaya bagi lingkungan. Pada Semua industri, limbah yang dihasilkan langsung dialirkan ke IPAL dan tidak mengalami proses pengolahan in situ. Jumlah kulit yang akan diolah pada proses ini mempengaruhi jumlah bahan kimia yang digunakan. Maka tingkat pencemaran lingkungan dapat dicegah pada proses ini.

Gambar 13. drum Bating dan pickling PT ELCO Indonesia

Gambar 14. Drum kroming PT ELCO Indonesia

4.2.7 Proses Samying

Proses samying atau proses pemekaran bertujuan untuk mengurangi air sampai dengan 45-50% sehingga memudahkan kulit untuk diserut (shaving). Pada proses ini limbah yang dihasilkan berupa cairan. Penggunaan alat ini diperlukan kehatian-hatian, karena alat ini memiliki 2 (dua) roda yang berputar tanpa adanya pengaman. Kondisi kesehatan operator mempengaruhi kinerja sehari-hari dalam mengoperasikan alat ini.

4.2.8 Proses Shaving dan Trimming

Proses penyerutan (shaving) bertujuan untuk meratakan dan mengatur ketebalan kulit sesuai yang diinginkan. Setelah proses penyerutan selesai, maka kulit ditimbang ulang sebelum melanjutkan proses selanjutnya. Tujuannya untuk mengetahui berat kulit setelah proses shaving. Hal tersebut kemudian dijadikan dasar perhitungan dalam penggunaan obat-obatan atau bahan lainnya dalam proses berikutnya.

Proses Trimming adalah proses pemotongan bagian yang tidak rapih. Proses ini sangat bermanfaat dalam menghemat pemakaian jumlah bahan kimia yang digunakan pada proses selanjutnya. Pada proses ini limbah yang dihasilkan berupa padatan berbentuk serbuk halus dan serpihan kulit. Limbah yang dihasilkan pada dasarnya masih bisa dimanfaatkan sebagai by product. Umumnya limbah yang dihasilkan ini langsung diangkut menuju TPA. Penggunaan alat ini diperlukan kehatian-hatian, karena alat ini memiliki 2 (dua) roda yang berputar tanpa adanya pengaman. Kondisi kesehatan operator mempengaruhi kinerja sehari-hari dalam mengoperasikan alat ini.

4.2.9 Proses Washing, Neutralizing, Retanning

Proses washing atau pencucian bertujuan untuk mengembalikan kadar air, menghilangkan sisa-sisa krom yang tidak dapat terikat. Bahan yang digunakan adalah 200% air bersuhu 350C, asam formiat 0.2% dan kemudian diputar dalam tanning drum selama 10 menit atau sampai dicek benar-benar bersih air buangannya. Setelah melalui proses washing selanjutnya adalah proses neutralizing. Kondisi kulit samak krom sangat aam (pH 3-4). Oleh karena itu, kulit perlu dinetralkan kembali agar tidak mengganggu pada proses selanjutnya. Proses pengerjaannya adalah kulit diputar dalam tanning

drum selama ½ - 1 jam dengan air bersuhu 40-600C sebanyak 200% (dihitung berdasarkan berat kukit setelah proses trimming, dan 1-2% NaHCO3. Penetralan dianggap cukup apabila ⅓-¼ penampang

kulit bagian tengah berwarna kuning terhadap indicator BCG sedangkan kulit bagian tepi berwarna biru. Setelah proses netralisasi dilakukan proses retanning atau proses penyamakan ulang, yang bertujuan untuk menyempurnakan penyamakan dan member bahan pengisi pada kulit.

Gambar 16. Mesin shaving dan trimming PT ELCO Indonesia