1

PENINGKATAN KUALITAS MELALUI REDUKSI WASTE MENGGUNAKAN

PENDEKATAN LEAN RISK

DI PT. GUNAWAN DIANJAYA STEEL SURABAYA

Ria Asyrofa dan Ir. Hari Supriyanto, MSIE

Jurusan Teknik Industri

Institut Teknologi Sepuluh Nopember (ITS) Surabaya

Kampus ITS Sukolilo Surabaya 60111

Email: Ria.Asyrofa@gmail.com ; hari_qive@ie.its.ac.id

Abstrak

Perusahaan Gunawan Dianjaya Steel (GDS) merupakan salah satu perusahaan pelat baja yang fokus pada kepuasan konsumen dengan pemberian produk yang berkualitas. Akan tetapi, defect yang tinggi masih terjadi pada produk yang dihasilkan. Berdasarkan data produksi Bulan Juni – Agustus 2009, diketahui bahwa defect yang tinggi terjadi pada slab Mild Steel dengan spesifikasi ASTM A-36. Adanya defect yang tinggi membuat perusahaan melakukan produksi kembali atau melakukan rework untuk produk yang masih dapat diproses untuk memenuhi pelanggan yang lain, sehingga ada indikasi waste dan aktivitas non value added disepanjang aliran proses produksi. Pendekatan metode yang digunakan untuk mereduksi waste tersebut adalah Lean Risk. Penggabungan metode Lean Risk dapat saling mendukung untuk tercapainya performansi yang lebih baik. Tahapan-tahapan yang dilakukan dalam penelitian terdiri dari penggambaran kondisi sistem dengan Big Picture Mapping, pengidentifikasian waste paling berpengaruh dengan Pareto, pencarian penyebab terjadinya waste kritis dengan RCA dan FMEA, dan terakhir menentukan alternatif terbaik dengan analisis value dan analisis sensitivitas. Hasil yang diperoleh menunjukkan bahwa pada proses produksi pelat ASTM A-36 terdapat waste defect dan waiting. Untuk mengatasi waste tersebut diusulkan untuk menggunakan alternatif perbaikan menambah alat bantu pengukur temperatur dan alarm penanda serta melakukan pelatihan untuk pekerja Departemen Maintenance. Kemudian, dilakukan estimasi perbaikan untuk mengetahui peningkatan yang terjadi. Hasil menunjukkan bahwa aktivitas non value added dapat berkurang sebesar 3% dari yang semula sebesar 36%.

Kata Kunci: pelat baja, Lean Risk, Waste, Big Picture Mapping, RCA, FMEA, analisis value,

analisis sensitivitas.

Abstract

Gunawan Dianjaya Steel Company (GDS) is one of steel plate company that focuses on customer satisfaction by providing high qualified products. However, the high defect still exsists in the product. Based on production data from June to August 2009, the high defect existed in the slab Mild Steel with specification ASTM A-36. The presence of high defect makes the company reproduce the plate or to rework the product that can still be processed to meet other customers’s needs, so it was indicated by the presence of waste and non value added activities during the production process. Approach used to reduce waste is Lean Risk Management. Merging Risk Management Lean approach can support each other to achieve better performance. Stages of research conducted in this research consist of a system description using the Big Picture Mapping, identificate of the most influential waste using Pareto, searching the cause of the critical waste with RCA and FMEA, and finally determinetion of the best alternative by making use value analysis and sensitivity analysis. The results showed that the plate ASTM A-36 production process have defects and waste waiting. To overcome such waste is proposed to increase the use of alternative repair by the addition of measuring temperature equipment alarm markers and conducting training for the Maintenance Department workers. Then, the estimated improvement was done to determine the increase is happening. The results showed that non-value added activities can be reduced 3 percent from the original, 36 percent.

Keywords: steel plate, Lean Risk, Waste, Big Picture Mapping, RCA, FMEA, value analysis,

2

1. Pendahuluan

Di abad 21 ini, pelanggan adalah dominator

baru bagi perusahaan untuk dapat bersaing di

ketatnya kompetisi bisnis. Oleh karena itu,

perusahaan perlu memperhatikan keinginan dan

harapan pelanggan terhadap produk perusahaan.

Menurut Wang et al (2005), satu-satunya

aktivitas yang dapat dilakukan untuk

mempertahankan eksistensi perusahaan di pasar

adalah dengan menawarkan produk atau servis

dengan harga rendah dan kecepatan pelayanan

yang tinggi tanpa mengabaikan kepuasan

konsumen. Kepuasan konsumen terletak pada

pemberian produk yang berkualitas. Produk

yang berkualitas adalah produk yang sesuai

dengan keinginan dan kebutuhan konsumen.

Dengan demikian, untuk meningkatkan tingkat

kepuasan konsumen, perusahaan dituntut untuk

meningkatkan kualitas produk.

Perusahaan Gunawan Dianjaya Steel (GDS)

merupakan salah satu perusahaan yang fokus

pada kepuasan konsumen. Perusahaan ini selalu

memperbaiki kualitas produk dan secara terus

menerus

berusaha

memenuhi

keinginan

pelanggan. Produk yang dihasilkan GDS adalah

pelat baja. Produksi yang dilakukan bersifat job

order. Perusahaan akan melakukan produksi

sesuai dengan permintaan pelanggan. Ada 4

jenis raw material atau slab yang digunakan

untuk membuat pelat baja dengan spesifikasi

yang berbeda-beda. Setiap jenis slab tersebut

memiliki spesifikasi yang berbeda-beda. Untuk

menjaga kekonsistensian kualitas produk,

perusahaan melakukan evaluasi setiap 3 bulan

sekali. Akan tetapi, defect yang tinggi masih

terjadi pada produk yang dihasilkan. Defect rate

perusahaan saat ini (Bulan Juni – Agustus 2009)

mencapai 6.67% diatas target cacat yang

ditentukan perusahaan, yaitu sebesar 2%.

Berdasarkan data produksi Bulan Juni – Agustus

2009, diketahui bahwa defect yang tinggi terjadi

pada slab Mild Steel. Setelah ditelusuri lebih

lanjut, didapat bahwa Mild Steel dengan

spesifikasi ASTM A-36 paling banyak terjadi

defect/cacat. Oleh karena itu, Mild Steel jenis

ASTM A-36 pelat tipis (8 – 15 mm) dijadikan

objek amatan untuk penelitian.

Terjadinya suatu defect atau cacat

mengandung

unsur

ketidakpastian.

Ketidakpastian tersebut dapat disebabkan oleh

material, proses produksi, kelalaian operator,

packaging, kegiatan distribusi, dan hal lain

penyebab cacat. Ketidakpastian dari suatu

kejadian dapat dikatakan sebagai risiko,

sehingga proses produksi GDS mengandung

risiko terjadinya cacat. Secara umum, risiko

didefinisikan

sebagai

kombinasi

antara

occurrence

(keseringan)

dan

severity

(keseriusan) dari harm (kerugian atau bahaya

yang ditimbulkan). Untuk perusahaan yang

menjangkau pasar internasional seperti GDS,

produk cacat menimbulkan kerugian yang besar,

yaitu kerugian karena hilangnya opportunity

produk untuk dijual, hilangnya semua biaya

yang melekat dari hasil produksi, dan juga

hilangnya kepercayaan pelanggan terhadap

perusahaan. Dengan demikian, defect dapat

dikategorikan sebagai suatu risiko. Dalam

panduan PRAM oleh Association for Project

Management halaman 16 (1997), risiko adalah

serangkaian keadaan yang dapat mempengaruhi

pencapaian tujuan perusahaan. Oleh karena itu,

maka perlu dilakukan manajemen terhadap

risiko yang terjadi.

Disamping

menimbulkan

risiko,

permasalahan defect yang tinggi juga akan

membuat lead time semakin panjang, sehingga

berpengaruh pada waktu pengiriman yang

nantinya berdampak pada kepuasan pelanggan.

Adanya defect yang tinggi membuat perusahaan

melakukan produksi kembali atau melakukan

rework untuk produk yang masih dapat diproses

untuk memenuhi pelanggan yang lain.

Perusahaan melakukan berbagai macam cara

agar kebutuhan pelanggan terpenuhi. Hal ini

mengindikasikan adanya waste dan aktivitas non

value added disepanjang aliran proses produksi,

mulai dari persiapan material sampai melakukan

distribusi ke customer. Untuk itu, dalam

menyelesaikan permasalahan tersebut, dalam

penelitian ini dilakukan perbaikan terhadap

waste dan aktivitas non value added serta

mengorganisasi risiko yang ada, diharapkan

dapat

meningkatkan

kualitas

produk,

memperpendek lead time sehingga dapat

mengoptimalkan kecepatan dan ketepatan

pengiriman produk, memperbaiki kualitas, dan

mengurangi biaya produksi. Pendekatan metode

yang digunakan adalah Lean Risk. Metode Lean

Risk menggabungkan konsep Lean Thinking dan

Quality Risk Management. Namun, konsep

Qualuty Risk Management digunakan sebagai

pedoman untuk menentukan waste kritis,

sehingga dapat dikatakan risk dalam lean.

Menurut Sibinga (2001), mengatur risiko

merupakan bagian integral dari manajemen

mutu atau kualitas, yaitu sebagai alat untuk

3

mengukur dan pemantauan kepuasan sebagai

ungkapan persepsi kualitas. Dengan demikian,

Lean Risk dapat saling mendukung tercapainya

performansi yang lebih baik. Diharapkan

melalui metode ini tujuan perusahaan untuk

meningkatkan tingkat kepuasan pelanggan dapat

tercapai dengan risiko kerugian yang minimum.

Adapun tujuan dari penelitian ini ada empat,

yaitu mengidentifikasi aktivitas value added,

non-value added, dan necessay but non-value

added yang terjadi pada proses produksi objek

amatan; mengidentifikasi dan menganalisis

risiko untuk waste kritis; membangun CTQ dari

waste kritis; mencari penyebab terjadinya waste

kritis; dan m emberikan rekomendasi perbaikan

terhadap

penyebab

waste

kritis

yang

menimbulkan risiko untuk meningkatkan

kualitas produk.

2. Critical Review

Ada sejumlah penelitian yang telah

dilakukan dengan menggunakan konsep Lean

Thinking dan Quality Risk Management.

Swanjaya (2005) menggunakan konsep Lean

pada perusahaan baja untuk mereduksi defect

dengan tools FMEA. Penelitian lainnya yang

juga bertujuan meningkatkan kualitas adalah

Urohman (2007), yaitu menggunakan Quality

Risk Management (QRM) dan tools yang

digunakan juga FMEA. Pada penelitian ini,

konsep yang digunakan untuk meningkatkan

kualitas tidak hanya menggunakan konsep Lean

saja, tetapi juga melihat produk cacat sebagai

kerugian dan akibat proses produksi yang

mengandung ketidakpastian (risiko). Konsep ini

hampir sama seperti penelitian yang dilakukan

Rakhmawati

di

Tahun

2008

yang

menggabungkan konsep Lean dan HACCP.

HACCP dapat dikatakan sebagai risiko hanya

saja lebih spesifik untuk makanan. Akan tetapi,

penelitian tersebut tidak menggunakan FMEA

sebagai tools. Dengan demikian, kedudukan

penelitian

ini

dibandingkan

penelitian

sebelumnya terletak pada penggabungan

konsep Lean Thinking dan Quality Risk

Management dengan tools FMEA dan nantinya

akan dilakukan analisis sensitivitas terhadap

alternatif perbaikan.

3. Metodologi Penelitian

Metodologi penelitian adalah tahapan atau

langkah yang harus dilakukan dalam melakukan

penelitian. Secara garis besar, langkah atau

tahapan yang dilakukan dibagi menjadi empat

bagian yaitu: tahap identifikasi permasalahan,

tahap pengumpulan dan pengolahan data, tahap

analisa data dan tahap kesimpulan dan saran.

Pada tahap identifikasi permasalahan dilakukan

penentuan topik penelitian, latar belakang

pentingnya penelitian dilakukan, tujuan, serta

studi pustaka dan lapangan. Masalah yang

sedang dihadapi perusahaan saat ini berawal

dari terjadinya produk cacat yang tinggi.

Kecacatan produk tersebut menyebabkan

terjadinya

inefisiensi

akibat

adanya

waste/pemborosan yang terjadi pada proses

produksi. Dari adanya indikasi ini, dilakukan

penelusuran lebih lanjut terhadap hal-hal yang

mempengaruhi produk cacat dari whole stream

process untuk mengetahui penyebab defect agar

dapat

dilakukan

perbaikan

dengan

mempertimbangkan risiko yang ada. Kemudian

setelah mendapatkan suatu permasalahan yang

akan diteliti, ditentukan juga tujuan penelitian

yang berorientasi pada kepentingan objek

amatan agar penelitian terarah. Selanjutnya

dilakukan studi pustaka dan lapangan untuk

mendukung tercapainya tujuan penelitian yang

telah ditetapkan. Sumber referensi bersumber

dari buku, jurnal, maupun penelitian yang telah

dilakukan, sedangkan studi lapangan dilakukan

dengan pengamatan objek yang akan diteliti

untuk memberikan gambaran secara garis besar

kondisi perusahaan.

Pada tahap pengumpulan dan pengolahan

data, dibagi menjadi dua pembahasan, yaitu

pendefinisian kondisi eksisting dan pengukuran

kemampuan proses perusahaan. Pada tahap

pendefinisian kondisi perusahaan dilakukan

pengumpulan

data

untuk

menjelaskan

permasalahan yang terjadi. Data yang dimaksud

adalah data defect, data jenis defect, dan data

gambaran umum perusahaan. Langkah-langkah

yang dilakukan pada fase ini adalah: (1)

penentuan ruang lingkup yang dijadikan

penelitian (Establish the context). Penentuan

kontek ini terdiri dari menentukan the strategic

context (kontek strategis), organizational

context (kontek organisasi) dan menentukan

kriteria risiko yang akan digunakan pada

penelitian ini, (2) penggambaran proses bisnis

perusahaan untuk produk ASTM A-36

menggunakan Big Picture Mapping. (3)

Identifikasi waste yang berisiko berdasarkan

data frekuensi terjadinya waste dan dan

brainstorming dengan pihak manajemen

perusahaan serta melalui pengamatan langsung.

Untuk tahap pengukuran kemampuan proses

perusahaan hal-hal yang dilakukan adalah:

4

pengukuran waste yang paling berpengaruh

dengan mengumpulkan data primer terjadinya

waste, identifikasi CTQ (Qritical to Quality)

dari

waste

yang

paling

berpengaruh

berdasarkan

kriteria

risiko

dengan

menggunakan

pareto

chart

untuk

mendeskripsikan prioritas masalah yang akan

dilakukan

perbaikan,

dan

pengukuran

kapabilitas proses kondisi perusahaan saat ini.

Pada tahan analisis dan perbaikan juga

dibagi dalam dua tahapan, yaitu tahapan

analisis hasil dan usulan perbaikan. Tahap

analisis yang dilakukan, yaitu melakukan

analisis terhadap akar penyebab waste kritis

dengan RCA (Root Cause Analyze) dan menilai

faktor penyeban kritis dengan FMEA. Untuk

usulan perbaikan difokuskan pada penyelesaian

masalah terkritis dengan memberikan alternatif

pemilihan solusi perbaikan. Selanjutnya,

dilakukan pemilihan alternatif usulan terbaik

berdasarkan

value

analysis

dan

juga

berdasarkan sensitivity analysis. Kemudian

dilakukan

penarikan

suatu

kesimpulan

berdasarkan analisa dan interpretasi yang telah

dilakukan untuk menjawab tujuan yang ingin

dicapai.

4. Pengumpulan dan Pengolahan Data

Pengumpulan data terdiri dari pendefinisian

kondisi perusahaan dan pengukuran kemampuan

proses perusahaan, sedangkan tahap pengolahan

data terdiri dari analisis hasil dan usulan

perbaikan.

4.1 Pendefinisian Kondisi Perusahaan

Pendefinisian

ini

bertujuan

untuk

menunjukkan

permasalahan

yang

telah

disebutkan pada latar belakang penelitian

benar-benar sedang terjadi dan merupakan suatu

masalah. Pemaparan yang dilakukan, terdiri dari

identifikasi produk amatan, establish the

context, Big Picture Maping, pemetaan aktivitas,

dan pendefinisian risiko.

Dari pemaparan latar belakang diketahui

bahwa produk yang memiliki cacat terbanyak

adalah produk dengan spesifikasi ASTM A-36.

Untuk menunjukkan bahwa jenis produk ini

perlu diteliti, maka dilihat juga dari data

permintaan untuk masing-masing periode, yaitu

bulan Juni 2009, Juli 2009, dan Agustus 2009.

Dari deskripsi data produk cacat dan

permintaan, pelat ASTM A-36 merupakan jenis

pelat yang sering dipesan, tetapi sering terjadi

cacat. Dengan demikian pelat spesifikasi ini

prioritas untuk diteliti.

Setelah ditentukan objek amatan, kemudian

ditentukan ruang lingkup penelitian (establish

the context). The Strategic Context (ruang

lingkup strategis) dan Organizational Context

(ruang lingkup organisasi) adalah dasar ruang

lingkup untuk pendefinisian risiko. Untuk ruang

lingkup strategis, dilihat dari visi dan misi

perusahaan serta kebijakan mutu perusahaan.

Hasil yang didapa menunjukkan bahwa

perusahaan fokus pada kualitas produk demi

kepuasan pelanggan.

Kemudian, dilakukan penggambaran proses

bisnis perusahaan dengan Big Picture Mapping

dan pemetaan aktivitas. Hasil Big Picture

Mapping diketahi bahwa untuk membuat 1

lembar pelat tipis dibutuhkan waktu 2, 825 jam.

Untuk pemetaan aktivitas, diketahui bahwa

value added activitiy sebesar 25%, necessary but

non value added activity sebesar 40,91%, dan

sisanya, 34,09%, merupakan non value added

activity.

Untuk pendefisinian risiko, sebelumnya

dilakukan pembatasan bahwa risiko yang

didefinisikan dibatasi pada risiko yang terjadi di

operasional (operational risk). Hal tersebut

dilakukan berdasarkan potensi kerugian yang

terjadi terhadap kualitas produk. Berdasarkan

Darmawi

(2008),

kerugian

dapat

diklasifikasikan menjadi 3 hal, yaitu kerugian

hak milik (property losses), kewajiban

mengganti kerugian orang lain (liability losses),

dan kerugian personalia (personnel losses).

Indikator dari masing-masing kerugian dapat

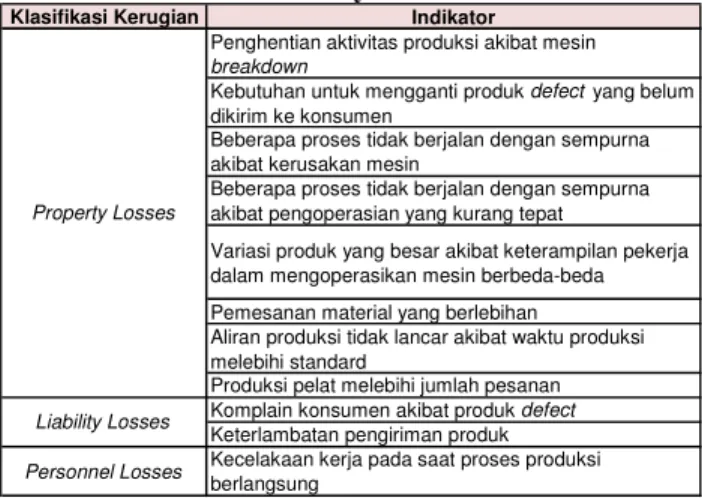

dilihat pada Tabel 4.1.

Tabel 4. 1 Klasifikasi Kerugian Beserta Indikator-indikatornya

Klasifikasi Kerugian Indikator

Penghentian aktivitas produksi akibat mesin breakdown

Kebutuhan untuk mengganti produk defect yang belum dikirim ke konsumen

Beberapa proses tidak berjalan dengan sempurna akibat kerusakan mesin

Beberapa proses tidak berjalan dengan sempurna akibat pengoperasian yang kurang tepat

Variasi produk yang besar akibat keterampilan pekerja dalam mengoperasikan mesin berbeda-beda Pemesanan material yang berlebihan

Aliran produksi tidak lancar akibat waktu produksi melebihi standard

Produksi pelat melebihi jumlah pesanan Komplain konsumen akibat produk defect Keterlambatan pengiriman produk Personnel Losses Kecelakaan kerja pada saat proses produksi berlangsung

Property Losses

5

4.2 Pengukuran

Kemampuan

Proses

Perusahaan

Untuk dapat melakukan pengukuran

terhadap kemampuan proses perusahaan, maka

harus diketahui terlebih dahulu waste yang

paling berpengaruh terhadap proses produksi.

Setelah

diketahui

waste

yang

paling

berpengaruh, kemudian dibangun critical to

quality lalu dilakukan pengukuran kemampuan

proses produksi.

4.2.1 Pengukuran

Waste

Paling

Berpengaruh

Berdasarkan

Frekuensi Kejadian

Pengukuran waste didasarkan pada data primer

dan sekunder. Untuk dapat mendefinisikan

masing-masing waste, maka ditentukan indikator

dari masing-masing waste.

a. Jenis waste Environment and human safety Indikator waste Jumlah kecelakaan yang terjadi

Penggunaan alat Keselamatan kerja

b. Jenis waste Defect

Indikator waste Adanya pelat reselection dan pelat reject

Produk reselection adalah produk yang

memerlukan proses ulang (rework) produk

defect, tetapi masih bisa ditoleransi, sedangkan

produk reject, adalah produk yang sudah tidak

bisa diperbaiki.

c. Jenis waste Over Production

Indikator waste Adanya pelat yang OK berlebih

Data untuk waste overproduction didapat

dari data customer pada Bulan Agustus-Oktober

2009 yang dibandingkan dengan data produksi.

d. Jenis Waste Waiting

Indikator waste Adanya material yang menunggu untuk diproses

Data waiting merupakan data mesin

breakdown saat proses produksi. Prosentase

waste waiting merupakan pembagian antara

trouble per hari dengan jumlah jam dalam 1

hari, yaitu 24 jam.

e. Jenis waste inventory

Indikator waste inventory pelat yang melebihi batas toleransi batas inventory pelat 100.000.000 kg

Data untuk waste inventory sama seperti

overproduction, hanya saja dilihat dari segi

kapasitas inventory. Pengukuran waste inventory

tidak memperhitungkan inventory material, slab,

karena pemesanan slab dilakukan untuk 3 bulan

mendatang atau sesuai kapasitas gudang slab,

yaitu 2.000.000.000 kg, sehingga disengaja

adanya inventory. Kebijakan ini dilakukan

mengingat pemesanan slab dilakukan dengan

mengimpor slab sehingga dibutuhkan waktu

yang cukup lama untuk proses distribusi.

f. Jenis Waste

Indikator waste jam kerja karyawan yang tidak sesuai spesifikasi/job desc.Not Utilizing Employees Knowledge, Skill and Abilities

Proses produksi pelat di GDS adalah semi

otomasi, yaitu sebagian proses menjadikan

pekerja sebagai operator untuk menjalankan

mesin dan mesin yang melakukan proses dan

sebagian

mengharuskan

pekerja

untuk

melakukan proses secara manual. Pengukuran

waste not utilizing employees knowledge, skill

and abilities dilakukan dengan melihat jam kerja

pekerja yang dilakukan tidak berdasarkan job

description yang diberikan. Kondisi yang ada di

lapangan menunjukkan bahwa perusahaan tidak

pernah melakukan pergantian pekerja antar

stasiun kerja atau rolling untuk mengurangi

risiko kesalahan operasi karena pengoperasian

masing-masing

mesin

membutuhkan

keterampilan yang berbeda-beda. Dengan

demikian, dapat dikatakan prosentase terjadinya

waste ini sangat kecil atau 0%.

g. Jenis Waste Transportation

Indikator Waste Melakukan perpindahan berulang-ulang dan lama sehingga terjadi antrian produk maupun WIP

Pengamatan untuk waste ini dilakukan

pada proses perpindahan yang lama, yaitu

perpindahan slab menuju dapur furnace dan

perpindahan pelat ke gudang 2. Kedua

perpindahan tersebut menggunakan crane

sebagai alat transportasi. Indikasi perpindahan

yang lama terlihat dari barang angkut yang

mengantri

untuk

dipindahkan.

Waktu

pengamatan merupakan waktu saat pengamatan

dilakukan, yaitu waktu saat operator crane

masih semangat bekerja, yaitu saat selesai

istirahat dan waktu saat sudah mulai lelah, yaitu

mendekati waktu pulang atau pergantian shift.

Pengamatan saat slab diangkut dari cutting slab

ke dapur furnace tidak membedakan slab untuk

pelat tipis atau pelat tebal. Karena perbedaan

pengangkutan slab untuk pelat tipis atau tebal

tidak berbeda secara signifikan.

h. Jenis waste Motion

Indikator Waste Proses pengerjaan lebih lama

Waste motion dapat terjadi karena

lingkungan kerja yang kurang/tidak ergonomis.

Pada

proses

pemotongan

pelat

untuk

mendapatkan panjang pelat sesuai pesanan

dilakukan pengukuran ketebalan pelat. Pada saat

proses ini, suhu pelat masih cukup tinggi, yaitu

antara 550 – 680

C, sehingga pengukuran

dilakukan dengan jarak yang cukup jauh dan

penggunaan alat ukur yang panjang untuk dapat

menjangkau pelat. Namun, pengukuran ini

sering dilakukan berulang-ulang mengingat suhu

pelat yang masih panas sehingga pekerja tidak

6

terlalu yakin dengan hasil pengukuran yang

membuat pengukuran dilakukan beberapa kali.

Untuk mengetahui frekuensi terjadinya waste

motion, maka dilakukan pengamatan langsung di

area sumber waste. Pengamatan untuk waste

motion tidak membedakan tipis tebalnya pelat

karena waste terdefinisi pada kondisi temperatur

pelat yang sangat panas yang mengakibatkan

kemungkinan error saat pengukuran atau

melakukan pengukuran tebal pelat yang

berulang-ulang.

i. Jenis Waste Excess Process

Indikator Waste Adanya proses tambahan yang tidak sesuai job desc.

Proses rework dapat dikatakan sebagai

waste excess process karena produk harus

dilakukan proses ulang untuk didapatkan hasil

yang sesuai. Proses tambahan ini adalah proses

gerinda apabila ditemukan sisi samping pelat

tidak rata. Data yang didapat sebagai data

frekuensi terjadinya waste ini dilakukan dengan

pengamatan langsung. Untuk pengamatan

gerinda pelat yang merupakan proses tambahan

ketika pelat bermasalah (rework), pengamatan

dikhususkan untuk pelat tipis. Karena pelat tipis

dalam 1 shift belum tentu selalu ada, bergantung

pada demand, maka pengamatan dilakukan

selama beberapa hari.

Dari hasil pengukuran tiap-tiap waste,

rekap keseluruhan waste dapat dilihat pada

Tabel 4.2. Setelah diurutkan dari waste terbesar

sampai terkecil berdasarkan frekuensi kejadian,

kemudian dipilih 5 waste terbesar. Tidak hanya

didasarkan pada data, tetapi pemilihan juga

didasarkan pada brainstorming dengan pihak

manajemen. Waste yang dipilih adalah waiting,

defect, overproduction, excess process, dan

transportation.

Tabel 4. 2 Rekap Waste Berdasarkan Frekuensi Kejadian

Jenis waste Frekuensi WasteProsentase rank

EHS 0,250% 6

Defect 5,539% 2

Overproduction 2,223% 3

waiting 8,285% 1

not utilizing employee 0,000% 9

transportation 0,785% 5

inventory 0,014% 8

motion 0,125% 7

excess process 1,174% 4

4.2.2 Proses Penyebab Waste dan Risiko

yang Ditimbulkan

Dari waste hasil pengukuran berdasarkan

frekuensi

kejadian,

diidentifikasi

proses

penyebabnya untuk kemudian dihubungkan

dengan klasifikasi kerugian. Penjelasan pada

Tabel 4.3 menunjukkan bahwa proses yang

menyebabkan adanya waste menimbulkan

kerugian, sehingga dapat dikatakan bahwa waste

juga akan menimbulkan kerugian atau memiliki

risiko.

Dari klasifikasi kerugian, selanjutnya

risiko ditunjukkan dengan besar kerugian yang

dialami. Perhitungan kerugian melibatkan

biaya-biaya seperti biaya-biaya untuk menghasilkan pelat per

kg, harga jual pelat per kg, biaya operasi mesin

per jam, dan gaji operator per jam. Setelah

dilakukan pengolahan, didapat bahwa waste

dengan nilai frekuensi kejadian yang tinggi

memiliki risiko yang besar, dilihat dari kerugian

yang ditimbulkan. Selanjutnya dilakukan

pengukuran waste yang paling berpengaruh.

Pengukuran waste yang paling berpengaruh

didapat dari nilai kerugian yang besar.

Perhitungan nilai kerugian awalnya disesuaikan

dengan data identifikasi waste yang paling

berpengaruh. Untuk waste waiting, kerugian

yang dihitung adalah untuk 10 bulan. Untuk

waste defect, besar kerugian adalah untuk 3

bulan, overproduction 3 bulan, dan waste motion

dan excess processing disesuaikan dengan lama

pengamatan

yang

dilakukan.

Setelah

menghitung masing-masing kerugian, penulis

menyamakan satuan waktu menjadi per bulan.

Pada Tabel 4.4 ditunjukkan bahwa waste paling

berpengaruh adalah waste waiting dan defect.

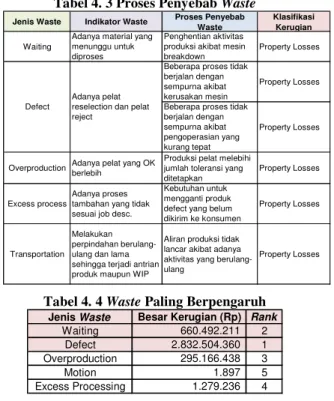

Tabel 4. 3 Proses Penyebab Waste

Jenis Waste Indikator Waste Proses Penyebab Waste Klasifikasi Kerugian

Waiting Adanya material yang menunggu untuk diproses

Penghentian aktivitas produksi akibat mesin

breakdown Property Losses Beberapa proses tidak

berjalan dengan sempurna akibat kerusakan mesin

Property Losses Beberapa proses tidak

berjalan dengan sempurna akibat pengoperasian yang kurang tepat

Property Losses

OverproductionAdanya pelat yang OK berlebih Produksi pelat melebihi jumlah toleransi yang

ditetapkan Property Losses Excess processAdanya proses tambahan yang tidak

sesuai job desc.

Kebutuhan untuk mengganti produk defect yang belum dikirim ke konsumen

Property Losses

Transportation Melakukan perpindahan berulang-ulang dan lama sehingga terjadi antrian produk maupun WIP

Aliran produksi tidak lancar akibat adanya aktivitas yang berulang-ulang

Property Losses Defect Adanya pelat reselection dan pelat

reject

Tabel 4. 4 Waste Paling Berpengaruh

Jenis Waste Besar Kerugian (Rp) Rank

Waiting 660.492.211 2

Defect 2.832.504.360 1

Overproduction 295.166.438 3

Motion 1.897 5

7

4.2.3 Critical To Quality (CTQ) Waste Defect

Jumlah pelat defect dengan spesifikasi

ASTM A-36 memiliki nilai yang berubah-ubah.

Perbandingan jumlah defect untuk Bulan

Agustus – Oktober 2009 dengan produksi

keseluruhan memiliki hasil yang lebih besar dari

target defect yang ditetapkan, yaitu 2%.

Prosentase defect untuk masing-masing bulan

berturut-turut adalah 4%, 8%, dan 6%. Hal ini

menunjukkan bahwa jumlah produk defect tidak

stabil. Atribut-atribut yang menyebabkan

munculnya waste defect dikatakan juga jenis

defect, sehingga critical to quality dari waste

defect adalah jenis defect.

Untuk menentukan

prioritas perbaikan dari waste defect, digunakan

diagram pareto, yaitu menggunakan konsep

80:20, sehingga dipilih jenis cacat chamber

sebagai prioritas untuk dilakukan perbaikan.

Pada Gambar 4.1 ditampilkan diagram pareto

sebagai CTQ dari waste defect produk pelat

ASTM A-36.

! " # ! $ % & # '$ (Gambar 4. 1 Diagram Pareto Jumlah Jenis Defect

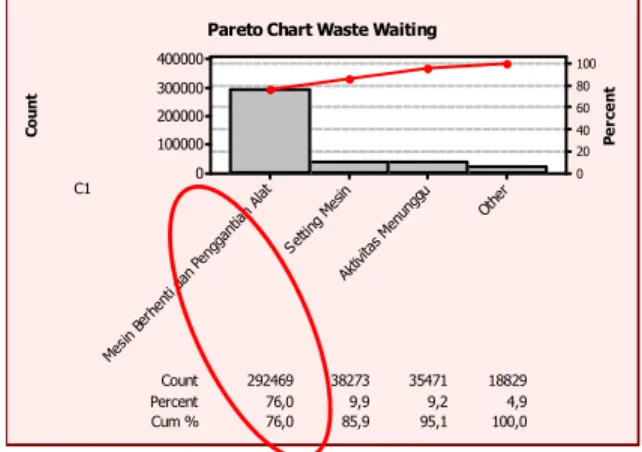

4.2.4 Critical To Quality (CTQ) Waste

Waiting

Waste waiting terjadi dengan adanya

indikasi mesin, material, atau pekerja yang

menunggu proses produksi. Indikasi aktivitas

menunggu tersebut disebabkan karena ada

masalah pada proses produksi. Dari berbagai

macam trouble yang terjadi, penulis membagi

trouble tersebut ke dalam beberapa klasifikasi.

1.

Aktivitas

menunggu,

yaitu

kegiatan

menunggu bahan baku atau material work in

process, kegiatan menunggu permintaan, dan

adanya hari libur.

2.

Setting mesin, yaitu setting pada saat mesin

akan digunakan, perbaikan mesin saat

terjadinya trouble mesin atau saat mesin

tidak sesuai standard yang tidak sampai

memerlukan penggantian alat. Selain itu,

aktivitas yang termasuk klasifikasi setting

mesin adalah pengecekan mesin/part mesin.

3.

Mesin berhenti dan penggantian alat

dikarenakan terjadinya mesin rusak sehingga

diperlukan perbaikan dengan melakukan

penggantian alat, termasuk penyebab adanya

waste waiting.

4.

Perawatan adalah aktivitas pengecekan mesin

yang dilakukan rutin setiap periode tertentu.

Tidak hanya pengecekan mesin saja, tetapi

juga pengecekan pelat.

) *+ % , !! # !, , -. !! *

Gambar 4. 2 Diagram Pareto Waste Waiting

4.2.5 Pengukuran Kapabilitas Proses Pelat

ASTM A-36

Untuk pengukuran kapabilitas proses

waste defect, data yang digunakan adalah data

jumlah jenis defect. Perhitungan kapabilitas

proses menggunakan software Wizard Sigma

Calculator. Hasil kapabilitas proses berdasarkan

waste defect untuk keseluruhan Bulan

Agustus-Oktober 2009 adalah sebesar 3,9 dan untuk

waste waiting (Bulan Januari-Oktober 2009)

sebesar 4,2. Untuk kapabilitas masing-masing

periode dapat dilihat pada Gambar 4.3 dan

Gambar 4.4.

Gambar 4. 3 Pergeseran Sigma Waste Defect

Berdasarkan

perhitungan

kapabilitas

proses untuk keseluruhan periode, baik

berdasarkan waste defect maupun waiting tidak

memberikan pengaruh yang besar terhadap

performansi produk (nilai sigma level lebih

besar

dari

3).

Namun,

berdasarkan

perkembangan masing-masing periode, terjadi

8

fluktuasi nilai sigma di tiap periode yang

menunjukkan bahwa performansi perusahaan

masih labil. Oleh karena itu perlu ada perbaikan

dengan memperhatikan waste defect dan waste

waiting.

Gambar 4. 4 Pergeseran Sigma Waste Waiting

5. Analisis dan Perbaikan

Dalam tahap analisis dan perbaikan dibagi

menjadi dua tahapan, yaitu analisis hasil dan

usulan perbaikan.

5.1 Analisis Hasil

Analisis dilakukan dengan mencari akar

permasalahan dengan Root Cause Analysis

(RCA) dan menghitung prioritas perbaikan

yang harus dilakukan dengan nilai RPN di

Failure Mode and Effect Analyze (FMEA).

5.1.1 Root Cause Analysis (RCA)

Dari hasil CTQ waste defect, diketahui

bahwa jenis defect yang menjadi fokus utama

untuk perbaikan adalah jenis defect chamber.

Chamber adalah salah satu jenis cacat dengan

ciri-ciri: permukaan pelat tidak sejajar, ada

delta antara tebal pelat pada sisi kiri dan kanan.

Jika dilihat dari atas, sisi pelat terlihat cembung.

Akar penyebab dari hasil RCA wating dapat

dilihat pada Tabel 5.1.

Tabel 5. 1 Akar Permasalahan Waste Defect

Untuk waste waiting ini, yang menjadi

sub-waste kritis adalah mesin berhenti dan

penggantian alat, berdasarkan CTQ. Akar

penyebab dari hasil RCA wating dapat dilihat

pada Tabel 5. 2.

Tabel 5. 2 RCA Untuk Mesin Berhenti dan Penggantian Alat

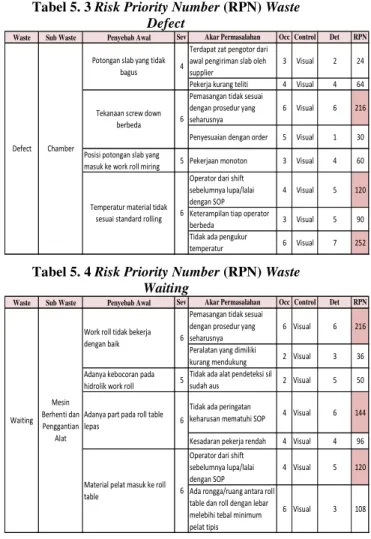

5.1.2 FMEA

Setelah ditelusuri akar penyebab dari

sub-waste kritis, kemudian dibuat FMEA guna

mengetahui prioritas perbaikan yang dapat

dilakukan dengan melihat Risk Priority Number

(RPN). Dalam pembuatan RPN, yang harus

dilakukan adalah menentukan indikator dari

severity, occurance, dan detection. Hasil RPN

untuk waste defect dan waiting dapat dilihat

pada Tabel 5.3 dan Tabel 5.4.

Tabel 5. 3 Risk Priority Number (RPN) Waste Defect

Waste Sub Waste Penyebab Awal Sev Akar Permasalahan Occ Control Det RPN

! " # #$ $ " $ %$ % " % #&% ' " & !( ' ! " $ %( $ " ' &#( ! " ' )( % " * #'# % $ %

Tabel 5. 4 Risk Priority Number (RPN) Waste Waiting

Waste Sub Waste Penyebab Awal Sev Akar Permasalahan Occ Control Det RPN % " % #&% # " ! !% + ' # " ' '( $ " % &$$ $ " $ )% $ " ' &#( + % " ! &(, -. + / % % % / +

-9

Fokus perbaikan dipilih berdasarkan RPN

tertinggi. Dari hasil RPN masing-masing waste,

diketahui bahwa ada penyebab waste defect

yang sama dengan penyebab waste waiting.

Karena ada persamaan penyebab tersebut, maka

untuk alternatif perbaikan pada RPN yang sama

akan dijadikan satu, sehingga alternatif

perbaikan tersebut dapat mereduksi waste defect

sekaligus waste waiting.

5.2 Usulan Perbaikan

Dari RPN tertinggi akan diberikan usulan

perbaikan. Kemudian, membuat kombinasi dari

alternatif perbaikan untuk selanjutnya dilakukan

pemilihan berdasarkan performance, cost, dan

value management. Langkah terakhir dilakukan

analisis sensitivitas.

5.2.1 Alternati Perbaikan

Alternatif perbaikan yang diberikan

berdasarkan kondisi yang ada untuk mereduksi

waste, dari RCA dan FMEA, serta telah melalui

brainstorming dengan pihak manajemen.

Pertimbangan dari pihak manajemen meliputi

banyak hal, seperti waktu yang dibutuhkan

untuk melakukan perbaikan, penyesuaian

pekerja, serta biaya yang harus dikeluakan.

Alternatif perbaikan untuk masing-masing

permasalahan dari RPN tertinggi dapat dilihat

pada Tabel 5.5.

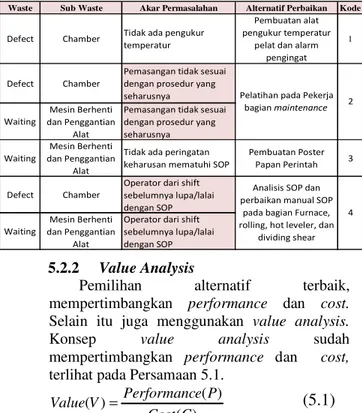

Tabel 5. 5 Alternatif Perbaikan

Waste Sub Waste Akar Permasalahan Alternatif Perbaikan Kode

1 / - . + / - . + ! / - . + + 0 1 1 2 1 2 $ #

5.2.2 Value Analysis

Pemilihan

alternatif

terbaik,

mempertimbangkan performance dan cost.

Selain itu juga menggunakan value analysis.

Konsep

value

analysis

sudah

mempertimbangkan performance dan cost,

terlihat pada Persamaan 5.1.

)

(

)

(

)

(

C

Cost

P

e

Performanc

V

Value

=

(5.1)

Penentuan

kriteria

performance

didasarkan penyebab waste kritis pada hasil

RCA dan FMEA. Penilaian usulan terbaik

dilakukan berdasarkan bobot dari kriteria yang

didapat dari brainstorming dengan pihak

manajemen dan juga pengamatan langsung.

Bobot dari masing-masing kriteria dapat dilihat

padaTabel 5.6.

Tabel 5. 6 Bobot Kriteria Alternatif Usulan

Perbaikan

- (1!

- (1'

(1# Tabel 5. 7 Perhitungan Kombinasi Alternatif Perbaikan Berdasarkan Performance, Cost, dan

Value

( &! &! &$ &!1# 17.112.012.043 &

& &, &, &% &*1% &*3&$#3'($! &1!!()%&

# &* &, &* &*1' &*3&&,3,,,3($! &1!#'##'

! &' &% &' &'1' &*3&&$(3($! &1&*$#!$

&1# &, &, &* &*1, &*3&$)3!,,3($! &1!$''$%

&1! &* &% &' &%1& &*3&$#3%$(3($! &1#&*'&,

#1! &* &* &' &%1% &*3&&)3(&%3($! &1#'*(%&

&1#1! &* &, &* &*1' &*3&$)3'&%3($! &1!##,',

Berdasarkan Tabel 5.7, kombinasi

alternatif 1 dan 2 merupakan alternatif terbaik

jika dilihat dari performance dan value tertinggi.

Alternatif 1 adalah analisis SOP dan pembuatan

manual SOP serta perancangan alat pengukur

temperatur dan alarm pengingat dan alternatif 2

adalah pelatihan untuk pekerja Departemen

Maintentance. Sesuai dengan Tabel 5.6, kriteria

performance ada 3, yaitu mempercepat proses

produksi, mengurangi produk defect dan

ketepatan dimensi. Adanya alat pengukur

temperatur material saat rolling sangat efektif

mengurangi defect karena permasalahan defect

sering muncul pada proses rolling yang terlalu

lama. Disamping itu, permasalahan pada mesin

rolling baik karena aus dan pemasangan

komponen yang kurang tepat juga sering terjadi.

Dengan adanya pelatihan, maka kemampuan

pekerja dalam menangani mesin rusak

meningkat

sehingga

mengurangi

waktu

perbaikan. Dengan demikian, kombinasi

alternatif 1 dan 2 dapat mencapai kriteria yang

ditetapkan lebih baik dibandingkan dengan

kondisi eksisting. Untuk berdasarkan nilai cost,

alternatif yang terpilih adalah alternatif 3, yaitu

pemasangan papan perintah.

10

5.2.3 Analisis Sensitivitas

Alternatif yang terpilih berdasarkan

performance, cost, dan value kemudian

dilakukan analisis sensitivitas untuk mencari

alternatif yang paling tepat untuk dipilih jika

kondisi yang ada dinamis. Berdasarkan

performance dan value analysis, kombinasi

alternatif 1 dan 2, sedangkan berdasarkan cost,

alternatif terpilih adalah alternatif 3. Kondisi ini

membuat alternatif yang akan dilakukan analisis

sensitivitas adalah alternatif 1, 2, dan 3. Faktor

yang disensitivitaskan adalah actual demand.

Ada banyak faktor yang membuat permintaan

pelat dari customer fluktuasi, salah satunya

adalah kualitas pelat yang mulai menurun.

Berdasarkan data historis, ditentukan demand

minimum dan maksimum yang pernah diterima

juga standard demand yang dapat dikerjakan

berdasarkan

kapasitas

produksi.

Hasil

perhitungan analisis sensitivitas dapat dilihat

pada Gambar 5.1.

Gambar 5. 1 Analisis Sensitivitas

5.2.4 Estimasi Kondisi Setelah Dilakukan

Perbaikan

Estimasi kondisi dengan adanya perbaikan

perlu dilakukan untuk mengetahui perubahan

yang terjadi setelah diterapkannya perbaikan.

Estimasi yang dilakukan berhubungan dengan

penerapan alternatif perbaikan terbaik. Pengaruh

penerapan perbaikan dapat dilihat berdasarkan

penurunan non value added activity. Ada

perubahan aktivitas setelah diterapkannya

perbaikan. Namun, perbaikan tersebut tidak

merubah big picture mapping karena proses

sudah fixed. Perubahan yang dilakukan berupa

penghilangan aktivitas yang dianggap tidak

memiliki nilai tambah dan tidak mempengaruhi

kualitas produk serta penambahan aktivitas yang

dapat memberikan nilai tambah pada kualitas

produk. Perubahan prosentase masing-masing

tipe aktivitas dapat dilihat pada Gambar 5.2.

Gambar 5. 2 Perubahan Tipe Aktivitas