Prosiding Pertemuan

Ilmiah Sains Materi 1996

PEMURNIAN ZIRKON UNTUK BAHAN DASAR

REFRAKTORI BERBASIS ZIRKONIA 1

~.

31..

Eko Sulistiyono2 daD Djusman Sajuti2

ABSTRAK

PEMURNIAN ZIRKON UNTUK BAHAN DASAR REFRAKTORI BERBASIS ZIRKONIA. Pengembangan bahan keramik cenderung menunjukkan peningkatan yang pesat. Keramik berbasis zirkonia merupakan salah satu jenis keramik yang dikembangkan. Pada penelitian ini telah dipelajari suatu jalur proses pembuatan serbuk zirkonia daTi zirkon teknis dengan melalui pendekatan proses: pelelehan alkali. pelarutan air -pelarutan asam khlorida -kalsinasi. Dari hasil akhir penelitian ini telah diperoleh produk zirkonia dengan kemumian (Zr,Hf )02 sekitar 95 % dan dengan struktur baddeleyite. Karakteristik produk tersebut diperkirakan cocok sebagai bahan untuk refractori dengan aplikasi yang lebih baik.

ABSTRACT

ZIRCON PURIFICATION FOR ROW MATERIAL REFRACTORY BASE ON ZIRCONIA. Development of ceramic material tend to increase. Basic ceramic zirconia is one of the ceramic material being development. This investigation was undertaken to study the process of making zirconia from technical grade zircon with approach: alkali fusion -water dissolution -acid hydrochloric dissolution -calcination. The final investigation result obtained zirconia with purity ( Zr ,Hf )02 around 95 % and with baddeleyite structure. The product characteristic possibly suitable a.o; material for refractory with hetter applicability.

Pulau Bangka, atau cadangan zirkon lainnya di Pulau Kalimantan. Mineral zirkon akan mempunyai prospek yang cerah sebagai sumber utama zirkonia, jika bahan tersebut dapat diproses dengan tepat.

Pada penelitian ini telah dikembangkan suatu proses pembuatan bahan dasar zirkonia daTi konsentrat zirkon teknis menggunakan metoda pelelehan kostik yang diikuti dengan pelarutan air, pencucian asam dan kalsinasi. Pada dasarnya proses ini adalah untuk melepaskan ikatan komponen Sial dalam mineral zirkon. Komponen SiOz dalam mineral zirko~ membentuk ikatan kimia yang kuat sehingga sehingga tidak dapat dipisahkan secara fisik maupun dilarutkan dengan menggunakan pelarut yang umum. Dengan menggunakan bantuan kostik soda (NaOH) daD proses pada temperatur roasting yang tinggi, maka ikatan SiO2 dapat lepas daTi mineral zirkon kemudian berikatan dengan NaOH. Dengan terlepasnya ikatan tersebut maka diperoleh suatu senyawa yang akan lebih mudah untuk dilarutkan [2-4]. Reaksi yang terjadi adalah sebagai berikut :

PENDAHULUAN

Pengembangan bahan keramik akhir-akhir ini cenderung menunjukkan peningkatan yang cukup pesat. Hal ini disebabkan oleh karena bahan keramik memiliki beberapa

keunggulan, antara lain: tahan terhadap perlakuan termal , keausan clan korosi. Dengan pengembangan bahan keramik tersebut maka diharapkan dapat dilakukan diversifikasi penggunaan untuk aplikasi teknik yang lebih baik, sehingga mempunyai prospek yang cerah untuk bersaing dengan paduan logam atau bahan lain. Misalnya dipakai untuk komponen otomotif, elektronik , sensor oksigen, peralatan pemotong, clan lain-lain [1].

Penggunaan keramik yang berunsur zirkonium telah lama dikenal, pada umumnya digunakan sebagai bahan refraktori. Misalnya zirkon ( ZrSiO4) digunakan untuk bata tahan api .Dengan berkembangnya teknologi keramik, maka pengembangan keramik yang memakai mineral-mineral berunsur zirkonium menunjukkan ke arab pengembangan bahan keramik yang berbasis zirkonia .Akan tetapi pengembangan keramik yang berbasis zirkonia tidak lepas dari pengembangan proses pembuatan zirkonia. Hal ini karena sumber zirkonia seperti dari mineral baddeleyite ( ZrO2) pada umumnya jarang ditemukan secara bebas di alam, melainkan berikatan secara kimia dengan unsur lain clan membentuk ikatan yang kompleks. Untuk memperoleh zirkonia bebas yang bermutu tinggi perlu dikembangkan teknologi pembuatan zirkonia secara sintetis dari mineral yang ada, seperti zirkon atau kaldasit. Indonesia diketahui memiliki cadangan mineral zirkon yang cukup potensial seperti konsentrat zirkon basil samping pada pengolahan timah di

ZrSiO4+4 NaOH --+ Na2ZrO3 +Na2SiO3 +

2 H2O (1)

Hasil daTi proses roasting tersebut yang berupa NazZrO3 , NazSiO3 dan sisa NaOH dilarutkan dalarn air. Pada pelarutan air ini NazSiOz dan sisa NaOH dapat larut sedangkan NazZrO3 tidak larut. Setelah dilakukan pencucian air maka residu yang masih banyak terdapat unsur natriumnya dicuci dengan larutan asarn encer, sehingga NazZrO3 terhidrolisa menjadi Zr(OH)4' Hasil daTi proses pencucian asam encer yang berupa zirkonium hidroksida dan zirkonia hidrat dihilangkan airnya dengan proses kalsinasi suhu tinggi.

I.Dipresentasikan

pada Seminar

Ilmiah PPSM 1996

kemurnian diatas 92 % daD pengotor yang ada berupa minerlil-mineral pyrophillite AI2S40IO<OH)2 daD mineral iron manganese garnet (Mn,Ca)3.(Fe,AI)2.(SiO4)3 .Komposisi kimia dari bahan baku ditunjukkan pada tabel 1.

TEORI

a. Penyiapan

bahan

baku

Pada percobaan ini menggunakan

bahan baku konsentrat zirko& teknis yang ada

dipasaran dengan kode ZPG ukuran 325 mesh.

Hasil analisis dengan XRD menunjukkan

bahwa

~

tidak larut selama proses pelarutan dengan air. Pencucian asam encer dilakukan dalam labu tiga leher berukuran 1000 mI, yang dipanaskan di alas magnetik stirrer hot plate. Untuk menjaga kehilangan pelarut karena menguap maka pacta lab~ dilengkapi dengan pendingin batik dG1D,~~f~ tC'1nometer untuk mengukur temperr.t~zf1'ip percobaan memakai bahan baku sebanyak 50 gram daD 500 mI pelarut. Asam yang digunakan adalah HCI dengan konsentrasi 0,25 N. Setelah proses selesai maka hasilnya dipisahkan dengan filtrasi. Filtrat yang diperoleh diukur pH nya daD sebagian dianalisa. Residu yang diperoleh dikeringkan dalam oven selama satu malam kemudian ditimbang daD sebagian dianalisa.

Produk dari pencucian asam berupa zirkonium hidroksida daD zirkonia hidrat, atau zirkonia yang mengandung air kristal, disamping unsur khlorida sisa. Untuk mengambil air kristal daD unsur klorida maka dilakukan proses kalsinasi. Proses kalsinasi dilakukan pacta temperatur 500°C sampai 900°C selama tiga jam, untuk melihat pengaruh temperatur terhadap proses kalsinasi. Kalsinasi dilakukan dalam dapur sekap dengan krusibel porselin, sampel untuk kalsinasi masing-masing dengan berat 10 gram. Setelah dilakukan kalsinasi maka sampel dibiarkan dingin dalam ruangan tersebut, kemudian setelah dingin ditimbang daD sebagian dianalisa. Bagan alir percobaan secara keseluruhan dapat ditunjukkan pacta gambar 1.

HASIL DAN PEMBAHASAN

a. Percobaan

Roasting

Percobaan roasting zirkon

pada

temperatur

700oC dengan variasi waktu yaitu

daTi satu jam sampai lima jam telah dilakukan.

Hasil percobaan menunjukkan bahwa semakin

lama proses dilakukan berat bahan semakin

berkurang, seperti yang diperlihatkan

pada label

2.

Hal ini disebabkan selama proses

dekoffi;Josisi dihasilkan air, yang selanjutnya

menguap

Bahan-bahan kimia yang digunakan adalah NaOH teknis daD HCl 37 %

b. Penyiapan Percobaan

Pada penelitian ini proses dekomposisi zirkon dilakukan dengan menggunakan pereaksi NaOH, pertimbangannya adalah jika menggunakan pereaksi NaOH dapat dilakukan pada temperatur yang lebih rendah sehingga penanganan akan lebih mudah daD menguntungkan dipandang dari segi konservasi energi. Zirkon daD NaOH dengan komposisi tertentu ( 500 gram zirkon daD 750 gram NaOH ) dicampur sampai homogen, kemudian dimasukkan dalam krusibel besi berpenutup. Proses roasting dilakukan dalam suatu dapur sekap pada temperatur 700oC , dengan waktu roasting yang bervariasi yaitu 1 jam , 2 jam , 3 jam , 4 jam daD 5 jam. Kemudian prod uk roasting dikeluarkan dari dapur daD didinginkan secara mendadak dengan air. Setelah dingin produk roasting tersebut ditimbang untuk selanjutnya digerus sampai ukuran 200 mesh.

Produk roasting dengan ukuran 200 mesh dilarutkan ke dalam air dingin selama dua jam, dengan pemakaian air 200 mI tiap 10 gr produk roasting. Setelah proses pelarutan air selesai maka residu daD fiItratnya dipisahkan dengan proses filtrasi. Filtrat yang telah diperoleh diukur pH nya daD sebagian diambil untuk dianalisa. Residu yang diperoleh dikeringkan dalam oven selama satu malam, kemudian ditimbang daD sebagian dianalisa. Proses pelarutan air dilakukan dalam tiga tahapan seri ( repulping ), derigan kata lain residu pelarutan air tahap pertama dilarutkan lagi pada tahap kedua, daD residu tahap kedua dilarutkan lagi pada tahap ketiga. Proses pelarutan air pada tahap kedua daD ketiga tersebut dilakukan dengan cara yang sarna seperti pada tahap pertama.

Setelah dilakukan pelarutan air selama tiga tahap maka dilakukan proses pencucian dengan asam encer. Tujuan dari proses ini adalah untuk menghilangkan sisa natrium yang

Dari basil pelarutan air satu tahap terlihat bahwa kandungan pengotor Si clan Na masih cukup tinggi, namun penurunan Si dibanding dengan bahan baku awal cukup besar. Dari tabel 3. terlihat bahwa waktu roasting menentukan kandungan pengotor Si clan Na, dimana semakin lama waktu roasting, kandungan pengotor Si semakin menurun sedangkan Na semakin naik.

b. Percobaan

Pelarutan

Air.

Percobaan

pelarutan air dilakukan pacta

temperatur kamar, hal ini untuk mencegah

terjadinya reaksi samping pembentukan

endapan

SiO2. Reaksi yang terjadi :

(2) (3)

bahwa proses pelarutan air tahap II rnernpunyai

kecenderungan yang sarna dengan proses

pelarutan

air tahap I.

~ada hasil pelarutan air tahap II terlihat bahwa

penurunan kandungan

pengotor Si cukup kecil,

namun untuk pengotor Na penurunannya

cukup

berarti. Dengan melihat pada Tabel 4. terlihat

berkurang, sedangkan sebaliknya kandungan pengotor Na semakin bertambah. Sehingga dapat diketahui bahwa waktu roasting sangat berpengaruh pacta proses pelarutan air. Dengan berkurangnya kandungan Si dan naiknya kandungan Na menunjukkan bahwa proses pelelehan alkali semakin sempurna. Karena Si yang terikat dengan Zr ( ZrSiO4 ) dan Na yang terikat dengan Zr ( NazZrO3 ) sukar larut dalam aIr.

Pada pelarutan air lahar III terlihat bahwa

penurunan

kandungan

pengotor Si dan Na sangat

kecil ( untuk Si bisa dikatakan konstan ), hal ini

menunjukkan

bahwa proses pelarutan air sudah

mendekati titik jenuh, sehingga untuk pelarutan

air lahar selanjutnya tidak efektif. Dari label 5.

terlihat bahwa proses pelarutan air lahar III

mempunyai kecenderungan

yang sarna dengan

proses pelarutan air lahar I

dan II.

Kecenderunganya yaitu semakin lama waktu

roasting maka kandungan pengotor Si semakin

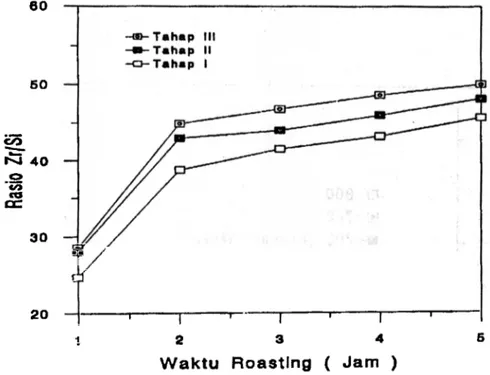

Secara keseluruhan pengaruh waktu roasting sangat berpengaruh pacta kondisi proses, hal ini terlihat daTi hasil rasio ZrlSi dan rasio Zr/Na yang menunjukkan kecenderungan yang sarna. Dapat dilihat pacta Gambar 2 dan 3 di lampiran.

pengotor yang acta terutarna Si dan Na, untuk itu dilakukan proses pencucian asam. Hasil dari pencucian asam memperlihatkan kecenderungan yang sarna yaitu semakin lama waktu roasting kadar pengotor Si cenderung turun daD kadar pengotor Na cenderung naik, seperti ditunjukkan ditunjukkan pacta tabel 6.

c. Percobaan

Pencucian

Asam

Dari basil percobaan pelarutan air

sampai tahap ke tiga menunjukkanmasih

ban

yak

Dengan melihat basil analisa filtrat, terlihat bahwa semakin lama waktu roasting memperlihatkan kecenderungan penurunan konsentrasi un sur. Hal ini menunjukkan bahwa

semakin lama waktu roasting unsur yang larut

dalam filtrat semakin

rendah. Dapat ditunjukkan

pada tabel 7.

d. Percobaan

Kalsinasi

Dari hasil percobaan kalsinasi yang ditunjukkan pada tabel 8 terlihat bahwa untuk kalsinasi pada temperatur 500oC clan 700oc menunjukkan proses belum sempurna, hal ini berlaku terhadap semua hasil roasting. Sehingga dari kalsinasi ini menunjukkan bahwa faktor temperatur kalsinasi sangat berperan terhadap proses kalsinasi. Pada temperatur 900oC

memperlihatkan proses kalsinasi yang cukup sempurna dengan LOI dibawah 0,30% clan ha,il percobaan ditunjukkan pada tabe19.

Hasil analisis XRD terhadap produk zirkonia ( sampel basil kalsinasi ) ditunjukkan pada gambar 5. Pola difraksi pada gambar terse but sesuai dengan struktur baddeleyite ( ZrO2 ).

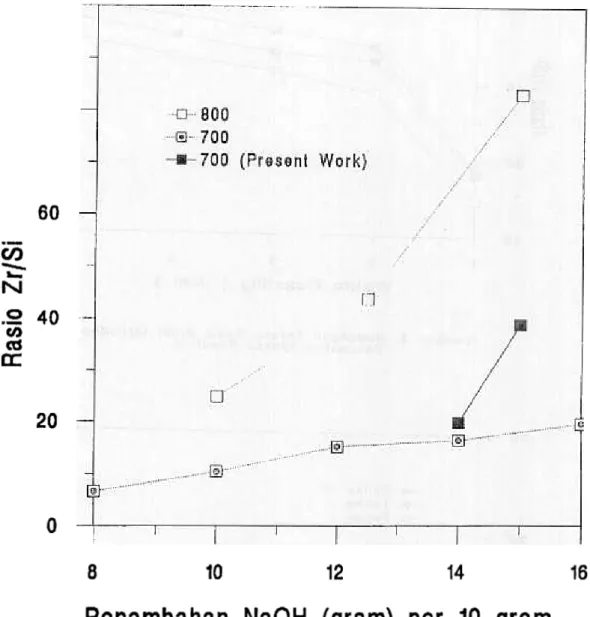

e. Perbandingan Dengan Hasil Percobaan

Terdahulu

Dengan membandingkan penelitian

yang dilakukan ini

dengan penelitian

sebelumnya [5]

terlihat bahwa untuk

temperatur roasting yang sarna (700°C)

menunjukkan peningkatan yang cukup berarti.

Seperti terlihat pada gambar.2 dengan rasio

Zr/Si yang lebih tinggi. Pada percobaan

sekarang

dengan penambahan

NaOH 15 gr per

10 gr sampel, rasio Zr/Si sebesar 38 ,

sedangkan pada percobaan terdahulu rasio

Zr/Si dibawah 20. Apabila dibandingkan

dengan basil percobaan pada temperatur

roasting 800°C, terlihat bahwa rasio Zr/Si

pada percobaan ini lebih rendah. Tetapi

dengan penggunaan temperatur pada proses

800°C tersebut, akan memerlukan krusibel

khusus, karena pemakaian krusibel besi akan

memberikan kontaminasi unsur Fe daD

mengotori produk. Jadi faktor temperatur

pada

proses roasting sangat menentukan proses

selanjutnya.

Na20 sebesar

1,17 %, Fe203 sebesar 0,72

% dan TiO2 sebesar

0,16 %.

3. Karakteristik produk zirkonia yang

dihasilkan diperkirakan cocok sebagai

bahan untuk refraktori (keramik) untuk

aplikasi teknik yang lebih baik, dibanding

dengan pemakaian mineral zirkon secara

langsung.

DAFTARPUSTAKA

1. SOMIY A, S. et aI, Ceramic, in meyers,

R.A , (ed), Encyclopedia of Physical

Science

and Technology, Second Editions,

vol. 3, AP- Harcourt Brace Javanovic,

Publ.San

Diego 1992.

2. KIRK

OTHMER,

Encyclopedia of

Chemical Technology, Zirconium and

Zirconium Compounds, Fourth ed., John

Wiley and Sons, New York, Vol. 24, pp

863 -092.3. M BENEDICT, T.H PIGFORD AND

A. W. LEVI,

Nuclear and Chemical

Engineering, Zirconium and Hafnium,

Mc Graw Hill, Inc., 1981.

4. W.B BLUMENTAL,

The Chemical

Behavior of Zirconium, D. Van Nostrad

Company,

Inc., United States,

1958.

5. DJUSMAN

SAJUTI, EKO

SULIS

TIYONO dan YUSUF , Pembuatan

Serbuk Zirkonia dari

mineral Zirkon

Dengan Metode Pelelehan Alkali dan

Perlakuan Basah., Seminar Nasional,

Fisika

Nasional

dan

Lingkungan

1995/1996. KESIMPULAN

Telah dipelajari proses pemurnian zirkon untuk bahan dasar refraktori berbasis zirkonia. Dari serangkaian percobaan yang dilakukan dapat disimpulkan :

1. Secara keseluruhan, daTi data basil percobaan menunjukkan bahwa kondisi saat roasting (untuk proses dekomposisi zirkon ) sampai batas tertentu sangat berpengaruh daD merupakan faktor penentu terhadap kemurnian produk. 2. Dari basil penelitian ini telah diperoleh

produk zirkonia dengan kandungan (Zr, Hi) Oz sebesar 95,67% dengan struktur baddeleyite.Komposisi pengotor yang masih tersisa adalah SiOz sebesar 1,34 %

DISKUSI

Hastono :

Mengapa dalam percobaan tentang Roasting

daD Rasio hanya dilakukan pada maksimum 5

jam. Bukankah untuk bahan refratori perIn

bahan yang lebih lama digunakan.

Eko Sulistiyono :

1. Melepas ikatan SiO2 dalam ZrO2SiO2,

merubah sifat senyawa zirkon(ZrO2SiO2

sehingga lebih mudah untuk dilarutkan.

Partikel size sangat berpengaruh (dalam

percobaan

ini masih menggunakan

ukuran

partikel 325 mesh)

2. Produk ZrO2 yang dihasilkan adalah

Berddeleyite diatas 95%. Untuk bahan

keramik

maju

(advance

ceramic)

komposisi ZrO2 adalah diatas 99,5%,

bahan refraktori yang dihasilkan diatas

95% memadai.

3. Struktur kristal belum dianalisa.

4. Struktur yang diharapkan jangka pendek

tetragonal,

jangka panjang (sasaran akhir)

adalah cubic.

Eric Jonheri :

Berapa % Hf dalam (Zr,Hf)O2. Karena antara

Zr daD Hf mempunyai kmiripan sifat,

sementara Hf mempunyai pengaruh negatif

(sifat negatit)

Eko Sulistiyono :

Hf dalam (Zr,Hf)O2 kira-kira 1,4%

Untuk kepentingan refraktori (keramik) Hf

tidak berpengaruh

negatif

Eko Sulistiyono :

Percobaan

Roasting disini dimaksudkan untuk

merubah sifat mineral Zirkon menjadi suatu

senyawa barn sehingga akan. lebih mudah

dilarntkan. Hasil percobaan menunjukkan

bahwa waktu roasting dari satu jam ke dua jam

menunjukkan peningkatan rasio

Zr/Si,

sedangkan

dengan kenaikan waktu lebih dari

dua jam tidak memberikan peningkatan rasio

yang berarti. Rasio Zr/Si sekitar 45 dianggap

cukup memadai. Hasil percobaan

pelarutan air

terhadap produk roasting ini memperlihatkan

selektivitas yang baik, SiO2 telah dapat

dipisahkan dan diperoleh Zirkonia diatas 95

%, sedangkan

pertanyaan

selanjutnya

tidak ada

hubungan

dengan

proses roasting

Pardamean Sebayang :

1. Apakah fungsi proses roasting? Apakah

partikel size tidak berpengaruh

?

2. Hasil zrO2 yang telah diperoleh bila

dibandingkan dengan serbuk zrO2 yang

ada dipasaran, bagaimana. Apakah

saudara mempunyai standar komposisi

zrO2 untuk bahan baku keamik.

3. Struktur ZrO2 yang dihasilkan apakah

monocliric alan tetragonal alan cubic

4. Struktur apa yang diharapkan untuk bahan

80 50

c:;s

-N 40 0 -iiico

a:

30~/

r i 20 .I I 'I I I I .2 3 4 6Waktu

Roasting

( Jam)

1

Gambar 2. Hubungan Antara Raalo ZrlSI terhadap

Perubahan Waktu Roa.tlng

30 20 tU

~

"';:=-r I 0 'C;; cda:

10

0Gambar 3. Hubungan Antara Raslo Zr/Na Terhadap Perubahan Waktu Roasting