LAPORAN PENELITIAN

DAUR ULANG MINYAK PELUMAS BEKAS

MENJADI MINYAK PELUMAS DASAR

OLEH :

DIO PRANANTA ROIS

0931010050

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL ”VETERAN” JAWA TIMUR

SURABAYA

2012

Hak Cipta © milik UPN "Veteran" Jatim :

Hak Cipta © milik UPN "Veteran" Jatim :

i

dan hidayah-Nya, sehingga penyusun dapat menyelesaikan laporan penelitian dengan judul

“Daur Ulang Minyak Pelumas Bekas Menjadi Minyak Pelumas Dasar”.

Penelitian ini merupakan salah satu syarat yang harus ditempuh mahasiswa untuk memperoleh gelar Sarjana Teknik Kimia di Fakultas Teknologi Industri, Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

Laporan penelitian ini dapat diselesaikan dan dapat disusun berkat adanya kerja sama dari

berbagai pihak. Pada kesempatan ini penyusun mengucapkan terima kasih kepada:

1. Bapak Ir. Sutiyono, MT, selaku Dekan Fakultas Teknologi Industri, Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

2. Ibu Ir. Retno Dewati, MT, selaku Ketua Jurusan Teknik Kimia, Fakultas Teknologi

Industri, Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. Ibu Ir. Titi Susilowati MT, selaku Dosen Pembimbing Penelitian.

4. Ibu Ir. Nurul Widji Triana, MT selaku Dosen Penguji.

5. Bapak Ir. Siswanto, MS selaku Dosen Penguji.

6. Kedua orang tua kami yang telah memberikan banyak dukungannya baik materiil

maupun spiritual demi terselesainya laporan ini.

7. Teman-teman, sahabat kami serta saudara-saudara kami yang tidak dapat kami sebutkan

ii

Akhirnya dengan segala kerendahan dan keterbukaan hati penyusun mengharapkan saran dan kritik yang sekiranya dapat menyempurnakan laporan penelitian ini. Semoga laporan penelitian

ini dapat bermanfaat bagi pembaca pada umumnya dan penulis pada khususnya.

Surabaya, Desember 2012

Penyusun

Hak Cipta © milik UPN "Veteran" Jatim :

DAFTAR ISI...iv

DAFTAR TABEL...vi

DAFTAR GAMBAR...vii

BAB I PENDAHULUAN I.1. Latar Belakang...1

I.2. Perumusan Masalah...2

I.3. Tujuan Penelitian...3

I.4. Manfaat Penelitian...3

BAB II TINJAUAN PUSTAKA II.1.1. Jenis dan Bahan Pembuatan Pelumas...4

II.1.2. Kegunaan dan Pemakaian Pelumas...5

II.1.3. Minyak Pelumas Dasar...5

II.1.4. Sifat – sifat Minyak Pelumas...11

II.1.5. Minyak Pelumas Bekas (Used Oil)...13

II.1.6. Batubara (Coal)...14

II.1.7. Karbon Aktif...16

II.2. Landasan Teori...22

II.2.4. Hipotesis...25

BAB III METODELOGI PENELITIAN III.1. Bahan – bahan Yang Digunakan...26

III.2. Alat – alat yang Digunakan...26

III.3. Gambar Susunan Alat...27

III.4. Peubah...27

v

III.4.2.Faktor Berubah ...28

III.5.Prosedur Penelitian...28

III.5.1.Proses Pendahuluan...28

III.5.2.Proses Demetalisasi...28

III.5.3.Diagram Alir Proses Pengolahan Minyak Pelumas Bekas...29

BAB IV HASIL DAN PEMBAHASAN IV.1 Analisis Pendahuluan...30

IV.2. Pengaruh Kombinasi Batubara dan Karbon Aktif dengan Waktu Proses terhadap Penyerapan Logam Pb...31

IV.3. Pengaruh Kombinasi Batubara dan Karbon Aktif dengan Waktu Proses terhadap Titik Beku (Pour Point)...33

IV.4. Pengaruh Kombinasi Batubara dan Karbon Aktif dengan Waktu Proses terhadap Titik Nyala (Flash Point)...36

BAB V KESIMPULAN DAN SARAN V.1 Kesimpulan...39

V.2 Saran...39

DAFTAR PUSTAKA

Hak Cipta © milik UPN "Veteran" Jatim :

Tabel 2.2. Kandungan Logam pada Minyak Pelumas standard...9 Tabel 2.3.Kandungan Logam pada Minyak Pelumas Bekas...10 Tabel 2.4. Penggunaan Karbon Aktif...20 Tabel 4.1 Pengaruh Berat Batubara, Karbon Aktif dan Kombinasi Batubara dan

Karbon Aktif terhadap Penyerapan Logam Pb...32 Tabel 4.2 Pengaruh Kombinasi Batubara dan Karbon Aktif dengan Waktu Proses

terhadap Penyerapan Logam Pb...34 Tabel 4.3 Pengaruh Kombinasi Batubara dan Karbon Aktif dengan Waktu Proses

terhadap Pour Point...35 Tabel 4.4 Pengaruh Kombinasi Batubara dan Karbon Aktif dengan Waktu Proses

vii DAFTAR GAMBAR

Gambar 4.1 Hubungan Berat Batubara dan Waktu Proses terhadap Kandungan

Logam Pb...34 Gambar 4.2 Hubungan Berat Batubara dan Waktu Proses terhadap Titik Beku

(Pour Poin)...36 Gambar 4.3 Hubungan Berat Batubara dan Waktu Proses terhadap Titik Nyala

(Flash Point)...38

Hak Cipta © milik UPN "Veteran" Jatim :

dilakukan dengan tujuan untuk mendaur ulang minyak pelumas bekas menjadi minyak

pelumas dasar (lube base oil).

Proses Daur Ulang Minyak Pelumas Bekas Menjadi Minyak Pelumas Dasar dilakukan dengan proses pendahuluan dan proses demetalisasi. Proses pendahuluan meliputi analisis sifat fisika; sifat kimia minyak pelumas bekas, batubara, karbon aktif dan minyak pelumas

dasar (lube base oil). Kemudian batubara dihaluskan hingga lolos ayak 30 mesh, setelah itu

dipanaskan di dalam oven pada suhu 100 0C selama 2 hari untuk menghilangkan kadar air dan

juga dilakukan penimbangan karbon aktif seberat 25 gram dengan timbangan digital.

Selanjutnya melalui proses demetalisasi hingga mencapai suhu 1400C, kecepatan pengadukan

400 rpm, volume minyak pelumas bekas 600 ml dengan berat batubara sebesar 100, 200, 300, 400, 500 gram dan juga penambahan karbon aktif 25gram dan waktu proses 60, 70, 80, 90, 100 menit.

Dari penelitian yang dilakukan diperoleh hasil terbaik didapatkan pada perlakuan kombinasi batubara peringkat rendah 500 gr dengan kombinasi karbon aktif 25 gr yaitu pada

suhu 1400C dengan waktu proses 100 menit dapat menyerap logam Pb dalam minyak

pelumas bekas yaitu dari 12,81 ppm menjadi 0,09 ppm. Pada perlakuan yang sama,

perubahan terbesar nilai Flash point (titik nyala), yaitu dari 196,50C menjadi 275,60C. Pada

nilai pour point (titik beku) nilai dari pour point (titik beku) semakin menurun dari -3,10C

memberikan lapisan antara dua permukaan bagian mesin yang bergesekan. Sesuai dengan namanya minyak pelumas memiliki tugas utama yaitu melumasi bagian-bagian mesin yang berkontak dan bergerak satu terhadap yang lain, sehingga menghindarkan terjadinya keausan atau karat pada mesin.

Minyak pelumas mempunyai daya tahan tertentu di dalam pemakaiannya, sehingga suatu saat harus diganti dengan minyak pelumas yang baru. Penggantian minyak pelumas ini disebabkan minyak pelumas yang sudah digunakan mengalami perubahan komposisi atau susunan kimianya, selain itu juga mengalami perubahan sifat fisis, maupun mekanis. Hal ini ditimbulkan karena meningkatnya suhu dan tekanan selama penggunaaan. Kotoran-kotoran yang masuk ke dalam minyak pelumas bekas dan logam-logam yang terkandung seperti Zn, Pb, Fe dan lain-lain yang terdapat dalam minyak pelumas bekas yang dikeluarkan dari peralatan biasanya dibuang begitu saja bahkan ada yang dimanfaatkan kembali tanpa proses daur ulang yang benar, mengakibatkan pencemaran lingkungan.

Sampai saat ini minyak pelumas bekas (used oil) menjadi suatu masalah

tersendiri untuk lingkungan sekitarnya, banyak minyak pelumas bekas dibuang sembarangan di sungai atau di selokan. Oleh karena itu diperlukan solusi untuk mendaur ulang minyak pelumas bekas agar tidak mencemari lingkungan sekitar. Salah satu cara yang dapat dilakukan adalah daur ulang minyak pelumas bekas menggunakan batubara dan karbon aktif sebagai adsorben. Batubara dan karbon aktif merupakan salah satu adsorben yang dapat menyerap zat- zat kontaminan yang terkandung dalam minyak pelumas bekas. Hal ini dalam rangka mengurangi tingkat pencemaran lingkungan dan mencegah masalah pemalsuan minyak

Hak Cipta © milik UPN "Veteran" Jatim :

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 2

pelumas yang dilakukan oleh pengolah minyak pelumas yang ilegal dengan mutu yang sangat rendah dan tidak layak untuk dipakai.

Batubara selama ini umumnya digunakan sebagai sumber energi atau sebagai pengganti bahan bakar. Oleh karena itu batubara sebagai salah satu sumber daya alam yang paling melimpah di indonesia harus dimanfaatkan, karena batubara memiliki nilai kegunaan lebih dari sekedar menjadi sumber energi. Pada batubara itu memiliki kandungan karbon yang dapat mengikat zat-zat yang terkontaminan. Sehingga dalam penelitian ini kami memilih batubara sebagai adsorben yang cocok untuk menyerap zat-zat yang terkandung dalam minyak pelumas bekas.

Karbon aktif salah satu adsorben yang paling populer untuk

menghilangkan logam-logam dari larutan (Kikuchi, dkk., 2006; Kassim, dkk.,

2004). Karbon aktif merupakan adsorben yang sangat bagus dan banyak

digunakan karena luas permukaan dan volume mikropori sangat besar (Isam, dkk, 2007). Kapasitas adsorpsi sangat besar, laju kinetika adsorpsi sangat cepat, dan

relatif mudah dapat diregenerasi (Dinesh, dkk, 2007).

Pengolahan minyak pelumas bekas menjadi minyak pelumas dasar (lube

base oil) dengan menggunakan batubara tingkat rendah dan karbon aktif masih

belum banyak dibicarakan. Keberhasilan proses ini akan membawa dampak positif yaitu menghemat pemakaian minyak bumi sebagai bahan baku pembuatan

minyak pelumas (Tekmira, 2002).

I.2. Perumusan Masalah

Pencemaran lingkungan yang disebabkan oleh minyak pelumas bekas termasuk dalam tingkatan yang cukup serius terbukti dengan masuknya minyak

pelumas bekas (used oil) sebagai salah satu kategori limbah B3 (Peraturan

Pemerintah No.83,1997). Dengan melihat masalah yang terjadi,pada penelitian ini dicoba untuk mengolah minyak pelumas bekas menjadi minyak pelumas dasar

(lube base oil) dengan menggunakan batu bara peringkat rendah dan karbon aktif

BAB I PENDAHULUAN

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 3 yang relatif murah sedangkan penggunaan bahan karbon aktif harganya sedikit lebih mahal, sehingga penggunaan batubara lebih dioptimalkan dalam proses ini agar biaya proses lebih murah dan efisien. Proses ini juga memiliki keistimewaan antara lain, karena proses sederhana yang dilakukan pada suhu rendah dengan tekanan atmosfer dan memiliki eisiensi tinggi.

I.3. Tujuan Penelitian

Penelitian ini bertujuan untuk mendaur ulang minyak pelumas bekas

menjadi minyak pelumas dasar (lube base oil).

I.4. Manfaat Penelitian

Manfaat yang dapat diharapkan dari pengolahan minyak pelumas bekas ini antara lain:

a) Pencemaran lingkungan oleh limbah minyak pelumas dapat dikurangi.

b) Menciptakan sumber atau bahan baku baru dalam pengolahan minyak

pelumas.

c) Memperluas pemanfaatan batubara peringkat rendah,meningkatkan nilai

kualitas dari batubara tersebut dan meningkatkan nilai kualitas daur ulang minyak pelumas bekas.

Hak Cipta © milik UPN "Veteran" Jatim :

BAB II

TINJAUAN PUSTAKA

II.1. Teori Umum

II.1.1. Jenis dan Bahan Pembuatan Pelumas

Minyak pelumas adalah produk minyak bumi yang termasuk pada

fraksi destilat berat, yang mempunyai trayek titik didih kira-kira di atas

3000C (5730F). Pelumas merupakan bahan yang berbentuk cair atau

padatan lunak yang dipakai untuk melumasi komponen-komponen sistem mekanik. Pelumas cair disebut juga dengan minyak lumas, sedangkan pelumas yang berbentuk padatan lunak disebut dengan gemuk lumas. Adanya pelumas yang melingkupi komponen-komponen mekanik akan memperkecil gesekan antar komponen-komponen yang bergerak dan saling bersentuhan, sehingga proses keausannya akan sangat diperkecil

dan komponen akan lebih awet (Morrow, 1957).

Berdasarkan bahan bakunya, minyak pelumas dibagi menjadi 2

jenis yakni: (Morrow, 1957).

1. Pelumas mineral, bahan dasarnya berasal dari gas bumi yang

diolah melalui proses sintesis dan menghasilkan molekul basis yang bentuknya serupa, sehingga dapat mencapai stabilitas thermal, oksidasi dan kinerja yang optimal. Beberapa jenis bahan

dasar pelumas sintesis adalah PAO (Poly Alpha olefin), polyglycol,

polyester, phosphat ester dan lain-lain.

2. Pelumas yang dibuat dari tumbuh-tumbuhan, pelumas jenis ini

BAB II TINJAUAN PUSTAKA

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 5 II.1.2. Kegunaan dan Pemakaian Pelumas

Berbagai macam kegunaan dan pemakaian pelumas adalah sebagai

berikut : (Layanan Teknis Pelumas, 2004).

a) Mencegah atau mengurangi keausan mesin dari terjadinya gesekan

bagian mesin yang bergerak, dengan cara memisahkan bagian-bagian yang bergerak dengan lapisan pelumas yang mempunyai kestabilan terhadap oksidasi pada suhu tinggi dan rendah serta tahan terhadap tekanan dan beban kejut, sehingga bagian mesin yang brgerak terhindar dari keausan.

b) Mengendalikan kotoran dengan cara melarutkan dan mendispersikan

kotoran berupa jelaga, hasil-hasil oksidasi partikel logam keausan

mesin dan lumpur (sludge) agar tidak mengganggu cara kerja bagian

mesin.

c) Menetralisir asam-asam hasil pembakaran bahan bakar dan hasil

oksidasi pelumas, sehingga tidak mengganggu logam-logam mesin.

d) Mendinginkan dan memindahkan panas keluar dari mesin, energi

panas yang dihasilkan mesin diserap oleh pelumas dan dihantarkan ke bagian mesin yang lebih dingin, sehingga terjadi proses pemindahan panas keluar mesin.

e) Mencegah terbentuknya busa dalam proses sirkulasi pelumas dalam

sistem agar tidak mengganggu pompa dan pelumass logam mesin dan

mencegah pengotoran udara dan bagian mesin .

II.1.3. Minyak Pelumas Dasar (Lube Base Oil)

Minyak pelumas dasar atau yang biasa disebut dengan base oil

diperoleh sebagai salah satu produk kilang minyak (refining), sehingga

sifatnya juga dipengaruhi oleh jenis minyak yang diolah (Sequeire, 1998).

Hak Cipta © milik UPN "Veteran" Jatim :

Sedangkan berdasarkan kekentalan (viskositas) dan warnanya, base oil dapat dikelompokkan menjadi 4 macam, yaitu:

1. Base oil HVI 60, dimana base oil ini mempunyai warna kuning yang

lebih jernih dengan kekentalan (viskositas) sebesar ± 4 centi stokes.

2. Base oil HVI 95, dimana base oil ini mempunyai warna kuning lebih

tua daripada base oil A dan lebih kental dengan viskositas sebesar ± 7,25 centi stokes.

3. Base oil HVI 160S, dimana base oil ini mempunyai warna coklat muda

dan kekentalan sebesar ± 10,9 centi stokes.

4. Base oil HVI 650, dimana base oil ini mempunyai warna coklat yang

lebih pekat dengan viskositas antara ± 30-31 centi stokes (Sequeire,

BAB II TINJAUAN PUSTAKA

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 7 Tabel 2.1. Standard Spesifikasi Minyak Pelumas Dasar (Base Oil)

Properties Method HVI-60 HVI-95

Spec.Gravity 60/60 0F ASTM D-1298 To be report To be report

Viscosity at 100 0C (Cst) ASTM D-445 4.4 - 4.9 6.7 – 7.4

Viscisity Index (min) ASTM D-2270 95 95

Flash Point PMCC 0C (min) ASTM D-93 204 210

Pour Point 0C (max) ASTM D-97 -15 -9

Total Acidity mg KOG/g (max) ASTM D-974 0.05 0.05

Ash Content % wt (max) ASTM D-482 0.01 0.01

ColourASTM (max) ASTM D-1500 1.5 2.0

Cloud test SMS-1694 No Cloud No Cloud

Appereance Visual Clear&Bright Clear&Bright

(Pertamina,2005).

Hak Cipta © milik UPN "Veteran" Jatim :

Properties Method HVI – 160 S HVI -650

Spec.Gravity 60/60 0F ASTM D-1298 To be report To be report

Viscosity at 100 0C (Cst) ASTM D-445 10.7 – 11.8 30.5 – 33.5

Viscisity Index (min) ASTM D-2270 95 95

Flash Point PMCC 0C (min) ASTM D-93 228 267

Pour Point 0C (max) ASTM D-97 -9 -9

Total Acidity mg KOG/g (max) ASTM D-974 0.05 0.05

Ash Content % wt (max) ASTM D-482 0.01 0.01

ColourASTM (max) ASTM D-1500 0.3 0.4

Cloud test SMS-1694 No Cloud No Cloud

Appereance Visual Clear&Bright Clear&Bright

BAB II TINJAUAN PUSTAKA

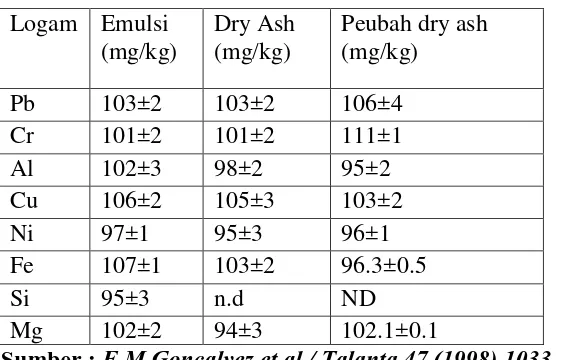

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 9 Tabel 2.2 Kandungan Logam Pada Minyak Pelumas Standar

Logam Emulsi (mg/kg)

Dry Ash (mg/kg)

Peubah dry ash (mg/kg)

Pb 103±2 103±2 106±4

Cr 101±2 101±2 111±1

Al 102±3 98±2 95±2

Cu 106±2 105±3 103±2

Ni 97±1 95±3 96±1

Fe 107±1 103±2 96.3±0.5

Si 95±3 n.d ND

Mg 102±2 94±3 102.1±0.1

Sumber : E.M Goncalvez et.al./ Talanta 47 (1998) 1033-1042

n.d = no determined ( Tidak ditemukan).

Hak Cipta © milik UPN "Veteran" Jatim :

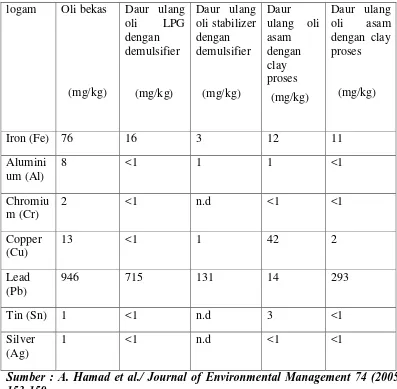

Tabel 2.3 Kandungan Logam Pada Minyak Pelumas Bekas

n.d = no determined ( Tidak ditemukan).

BAB II TINJAUAN PUSTAKA

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 11 II.1.4. Sifat-sifat Minyak Pelumas

Parameter-parameter penting yang menunjukkan spesifikasi

pelumas adalah viskositas, pour point, stabilitas terhadap oksidasi, total

base number, total acid number, flash point dan fire point, sifat anti karat,

demulsibility, densitas dan warna (Morrow, 1957).

1. Viskositas

Viskositas dari suatu minyak adalah ukuran dari besar tahanan yang diberikan oleh minyak tersebut untuk mengalir, atau dengan perkataan lain adalah suatu ukuran kekentalan dari minyak tersebut. Semakin besar viskositas berarti makin besar tahanannya untuk mengalir, yang berarti semakin kental. Satuan viskositas yang

digunakan adalah centistokes (cSt) atau mm2/s.

Viskositas suatu minyak dipengaruhi oleh perubahan suhu dan tekanan. Bila suhu makin tinggi maka viscositas akan turun. Hal ini menjadi penting dalam penerapan minyak pelumas dasar pada pembuatan minyak pelumas mesin.Pemilihan minyak pelumas tentunya disesuaikan dengan kerja mesin yang akan dilumasi, yang terpenting adalah minyak pelumas yang perubahan viskositasnya kecil.

2. Pour Point

Pour point atatu titik tuang dari suatu minyak adalah temperatur terendah dimana minyak tersebut masih dapat mengalir, dan dapat diukur dengan mengamati sifat-sifat aliran dari minyak pelumas dasar

(base oil) bila didinginkan secara teratur.Penentuan titik tuang dari

suatu minyak pelumas sadar sangat penting untuk menentukan minyak pelumas yang akan digunakan terutama pada daerah yang beriklim sedang.

Hak Cipta © milik UPN "Veteran" Jatim :

3. Total Acid Number (TAN)

TAN menunjukkan tingkat keasaman yang berasal dari additive

(untuk fresh oil). Peningkatan nilai TAN pada pelumas yang digunakan

untuk mengindikasikan terbentuknya asam lemah dalam pelumas dan pada nilai tertentu menunjukkan tanda bahwa pelumas sudah tidak dapat digunakan lagi.

4. Flash Point dan Fire Point

Flash point atau titik nyala adalah temperatur minimum pelumas

yang dapat menguap pada tekanan atmosfer, sehingga dapat menyala

bila didekatkan pada api. Fire point atau titik bakar adalah tempertaur

minimum dimana uap pelumas cukup banyak dan dapat terbakar. Fire

point pelumas biasanya 300C di atas flash point nya.

5. Densitas

Densitas adalah perbandingan berat dengan volume. Oleh karena volume berubah terhadap tekanan dan suhu, maka densitas juga akan

berubah terhadap adanya tekanan dan suhu pula. Specific gravity (Sg)

atau berat jenis pelumas adalah perbandingan antara densitas pelumas terhadap densitas air sebagai standart. Untuk pelumas digunakan Sg

pada 150C, yang berarti pelumas diukur pada suhu 150C dan keduanya

pada tekanan atmosfer.

6. Warna

Warna menunjukkan terang atau gelapnya suatu minyak pelumas dasar, diukur dari intensitas cahaya yang dapat menembus sejumlah minyak tertentu.Warna pada minyak pelumas baru menunjukkan

tingkat refinery (pengolahan), sedangkan pada minyak pelumas bekas

BAB II TINJAUAN PUSTAKA

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 13 II.1.5. Minyak Pelumas Bekas (Used Oil)

Minyak pelumas bekas adalah minyak pelumas yang telah

mengalami perubahan sifat-sifat fisika dan kimia karena pemakaiannya. Minyak pelumas yang- telah digunakan untuk melayani kerja mesin dalam

kurun waktu yang panjang tentu akan mengalami kerusakan

(Kirk-Othmer,1982). Selama pemakainnya, minyak pelumas akan mengalami- penurunan kualitas sampai batas tertentu dimana minyak pelumas tersebut tidak mampu lagi berfungsi dalam pelumasan sehingga harus diganti. Kandungan yang terdapat di dalam minyak pelumas bekas antara lain :

(Anton Wartawan, 1985).

a) Molekul base oil yang tidak berubah.

b) Molekul base oil yang teroksidasi.

c) Polimer peningkat angka viskositas.

d) Aditif yang tersisa dan lain-lain.

e) Air yang berasal dari pembakaran bahan bakar dalam mesin dan

kontaminasi oleh hujan.

f) Hidrokarbon-hidrokarbon ringan dari bensin atau bahan bakar yang

tidak terbakar sempurna.

g) Partikel-partikel mengandung :

- Karbon yang terbentuk oleh pembakaran tidak sempurna.

- Logam-logam yang berasal dari keausan mesin.

- Debu dan kotoran lain selama penimbunan

Hak Cipta © milik UPN "Veteran" Jatim :

II.1.6. Batubara (Coal)

Batubara adalah bahan tambang berupa batuan sedimen yang mengandung senyawa organik yang mudah terbakar, sebagian unsur-unsur

mengandung karbon, hidrogen dan oksigen (Kirk-Othmer,1982).

Batuabara merupakan suatu campuran padatan yang heterogen dan terdapat di alam dalam tingkat yang berbeda mulai dari lignit, sub-bitumin, bitumin, antrasit. Lignit merupakan batubara peringkat terendah yang terbentuk dari gambut melalui- penekanan dan metamorfosa serta bersifat

lunak. Adapun sifat batubara jenis lignit (brown coal) ini adalah warna

hitam, sangat rapuh, nilai kalor sangat rendah, kandungan karbon sedikit, kandungan air tinggi, kandungan abu banyak, kandungan sulfur banyak,

kandungan zat terbang (volatile matter) yang tinggi dan heating value

rendah tidak disukai karena akan menghasilkan suhu nyala yang rendah

(Sukandarrumidi, 1995).

Reaksi pembentukan batubara berasal dari sisa tumbuhan mati

dengan komposisi utama dari cellulose. Proses pembentukan batubara atau

coalification yang- dibantu oleh faktor fisika, kimia alam akan mengubah

cellulose menjadi lignit, subbitumine, bitumine, dan antrasit.

Reaksi pembentukan batubara dapat digambarkan sebagai berikut :

5(C6H10O5) C2OH22O4 + 3CH4 + 8H2O +6CO2 + CO...(1)

Selulosa Lignit Gas metan

5(C6H10O5) C2OH22O4 + 3CH4+ 8H2O +6CO2 + CO...(2)

Selulosa Bitumin Gas metan

selulosa (zat organik) merupakan zat pembentuk batubara. Unsur C dalam lignit lebih sedikit dibandingkan dengan bitumine. Semakin banyak unsur C lignit semakin baik mutunya. Unsur H dalam lignit lebih banyak

BAB II TINJAUAN PUSTAKA

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 15 Batubara peringkat rendah yakni lignit mewakili hampir separuh sumber daya batubara yang ada di dunia termasuk di Indonesia. Sumber daya batubara di indonesia diperkirakan sebesar 36 milyar ton dan tersebar di Sumatra (4,70% di Aceh, 11,40% di Sumatra Tengah dan 51,73% di Sumatra Selatan), Kalimantan (9,99% di- Kalimantan Selatan, 14,62% di Kalimantan Timur, 5,83% di Kalimantan Barat dan 1,20% di- Kalimantan

tengah)dan sisanya di Jawa, Sulawesi dan Irian Jaya (Soedjoko dan

Abdurrohman, 1993). Bagian terbesar (lebih dari 80%) terdiri dari endapan lignit dan batubara sub-bituminus yang lainnya kebanyakan batubara bituminus mudah menguap dan hanya sedikit endapan diperoleh sebagai batubara antrasit. Batubara Indonesia dilaporkan terdiri dari lignit 58,63%, sub-bituminus 26,63%, bituminous 14,83% dan antrasit 0,36%

(Sukandarrumidi, 1995).

Batubara memiliki banyak struktur seperti senyawa aromatik, gugus fungsional oksigen, gugus fungsional nitrogen dan gugus fungsional sulfur, melalui jaringan ikatan silang kovalen dan non kovalen.

Penggunaan batubara peringkat rendah mempunyai kelebihan sebagai berikut :

a) Mudah didapatkan dan harganya murah.

b) Mampu menyerap logam- logam yang terdapat dalam minyak pelumas

bekas.

c) Selama ini masih banyak orang yang belum tahu bahwa batubara lignit

dapat dijadikan sebagai adsorben.

Adapun kekurangan sebagai berikut :

a) Tidak dapat diperbaharui.

b) Kadar air yang terkandung dalam batubara peringkat rendah ini lebih

sedikit dibandingkan dengan adsorben lain yaitu 35-75% dari beratnya.

c) Banyak terdapat unsur H di dalam lignit sehingga mutu kualitasnya

kurang baik.

d) Senyawa CH4 (gas metan) dalam lignit lebih sedikit dibandingkan dalam

bitumine sehingga kualitasnya tidak baik.

Hak Cipta © milik UPN "Veteran" Jatim :

Sebelumnya telah dilakukan proses daur ulang minyak pelumas bekas

dengan menggunakan batubara peringkat rendah oleh (Tekmira, 2002),hasil

penelitiannya memperlihatkan bahwa suhu optimal proses daur ulang minyak

pelumas bekas dengan batubara sebagai penyerap dicapai pada suhu 300OC untuk

batubara yang berukuran ±12-14 mesh. Pada kondisi ini, Batubara mampu

menurunkan Ca dari 1447 ppm menjadi 150 ppm, Zn dari 887 ppm menjadi 17,4 ppm, Fe dari 47,1 ppm menjadi 43,5 ppm, Ni dari 15,4 ppm menjadi 6,2 ppm sedangkan Cr dan Cu terserap semua. Batubara hasil proses daur ulang dapat digunakan sebagai bahan bakar langsung dengan nilai kalor berkisar antara 5000

Kal/g sampai 6500 Kal/g dan minyak pelumas hasil pemisahan (base oil)

berwarna gelap kekuningan.

Berdasarkan penelitian ( Monika, 2003), dengan judul Daur Ulang Minyak

Pelumas Bekas Menggunakan Batubara Peringkat Rendah sebagai Penyerap.

Proses daur ulang dilakukan dengan dua tahap, yaitu khlorinasi untuk

menghilangkan khlor, serta demetalisasi untuk menghilangkan Ca, Zn dan P.yang

dilakukan pada suhu 1500C Hasil proses khlorinasi dicapai pada menit ke 120,

Batubara dapat menurunkan kadar khlor dalam pelumas bekas dari 1,78% menjadi

0,07% atau berkurang 96,07%. Minyak hasil daur ulang lebih baik dari minyak

pelumas baru dengan khlor 0,18%. Hasil proses demetalisasi dicapai pada menit

ke 90, ukuran butir batu bara ±12-14mesh dan jumlah batu bara yang ditambahkan

20% berat.

II.1.7 Karbon Aktif

Karbon aktif merupakan senyawa karbon, yang dapat dihasilkan dari bahan-bahan yang mengandung karbon atau dari arang yang diperlakukan dengan cara khusus untuk mendapatkan permukaan yang lebih luas. Luas permukaan

karbon aktif berkisar antara 300-3500 m2/gram dan ini berhubungan dengan

BAB II TINJAUAN PUSTAKA

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 17 Karbon aktif berwarna hitam, tidak berbau, tidak berasa, dan mempunyai daya serap yang jauh lebih besar dibandingkan dengan karbon yang belum menjalani proses aktivasi, serta mempunyai permukaan yang luas, yaitu antara

300-2000 m2/gram. Luas permukaan yang luas disebabkan karbon mempunyai

permukaan dalam (internal surface) yang berongga, sehingga mempunyai

kemampuan menyerap gas dan uap atau zat yang berada didalam suatu larutan. Sifat dari karbon aktif yang dihasilkan tergantung dari bahan yang digunakan, misalnya, tempurung kelapa menghasilkan arang yang lunak dan cocok untuk menjernihkan air.

Karbon aktif dibagi atas 2 tipe, yaitu karbon aktif sebagai pemucat dan sebagai penyerap uap. Karbon aktif sebagai pemucat, biasanya berbentuk serbuk

(powder) yang sangat halus, diameter pori mencapai 1000 A0, digunakan dalam

fase cair, berfungsi untuk memindahkan zat-zat penganggu yang menyebabkan warna dan bau yang tidak diharapkan, membebaskan pelarut dari zat-zat pengganggu dan kegunaan lain yaitu pada industri kimia dan industri baru. Diperoleh dari serbuk-serbuk gergaji, ampas pembuatan kertas atau dari bahan baku yang mempunyai densitas kecil dan mempunyai struktur yang lemah. Karbon aktif sebagai penyerap uap, biasanya berbentuk granular atau pellet yang

sangat keras diameter pori berkisar antara 10-200 A0, tipe pori lebih halus,

digunakan dalam rase gas, berfungsi untuk memperoleh kembali pelarut, katalis, pemisahan dan pemurnian gas. Diperoleh dari tempurung kelapa, tulang, batu bata atau bahan baku yang mempunyai bahan baku yang mempunyai struktur keras.

Karbon aktif menurut bentuknya dapat dibagi menjadi dua kelompok, yaitu bubuk dan granular. Karbon bentuk bubuk digunakan untuk adsorbsi dalam larutan. Misalnya untuk menghilangkan warna (declorisasi), sedangkan karbon bentuk granular digunakan untuk adsorbsi gas dan uap, dikenal pula sebagai karbon pengadsorbsi gas. Karbon bentuk granular kadang-kadang juga digunakan didalam media larutan khususnya untuk deklrorinasi air dan untuk penghilang warna dalam larutan serta pemisahan komponen komponen dalam suatu sistem yang mengalir.

Hak Cipta © milik UPN "Veteran" Jatim :

Struktur pori adalah faktor utama dalam proses adsorpsi. Distribusi ukuran pori menentukan distribusi molekul yang masuk dalam partikel karbon untuk diadsorpi. Molekul yang berukuran besar dapat menutup jalan masuk ke dalam micropore sehingga membuat area permukaan yang tersedia untuk mengadsorp menjadi sia-sia. Karena bentuk molekul yang tidak beraturan dan pergerakan molekul yang konstan, pada umumnya molekul yang lebih dapat menembus

kapiler yang ukurannya lebih kecil juga (Arifin Pararaja, 2000).

Menurut penelitian Husni dan CutMeurah, 2009 tentang karbon aktif sebelumnya juga telah dilakukan dalam skala laboratorium mengenai penyerapan logam dengan karbon aktif dari batang pisang, diketahui karbon aktif dari batang

pisang mampu mengurangi konsentrasi logam timbal (Pb) dalam larutan yang

mengandung ion logam (Pb).

Menurut penelitian Gani dan Widodo,2011 tentang Penyerapan Limbah

Industri Menggunakan Karbon Aktif dari Batubara Tanjung Tabalong Semakin besar massa karbon aktif yang digunakan, maka akan lebih banyak pula karbon aktif tersebut menyerap kandungan COD yang ada dalam limbah yang ditunjukkan oleh nilai optimal penyerapan limbah dengan massa karbon aktif 2,5 dan 9 gr, masing-masing dapat menyerap limbah sebesar 67,3 dan 87,0 %.

Penggunaan bubuk karbon aktif mempunyai kelebihan sebagai berikut :

(Supranto, 1998).

a) Sangat ekonomis karena ukuran butir yang kecil dan luas permukaan

kontak persatuan berat sangat besar.

b) Kontak menjadi sangat baik dengan mengadakan pengadukan cepat dan

merata.

c) Tidak memerlukan tambahan alat lagi karena karbon akan mengendap

bersama lumpur yang terbentuk.

d) Kemungkinan tumbuhnya mikroorganisme sangat kecil.

e) Sifat adsorpsi karbon aktif tidak hanya ditentukan oleh struktur porinya,

BAB II TINJAUAN PUSTAKA

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 19 berpasangan, keadaan ini akan mempengaruhi sifat adsorpsi karbon aktif,

terutama senyawa polar atau yang dapat terpolarisasi. Jenis

ketidakteraturan yang lain adalah adanya hetero atom didalam struktur karbon.

Adapun kerugiannya ialah : (Supranto, 1998).

a) Cara penanganan karbon aktif, karena berbentuk serbuk yang sangat halus,

kemungkinan mudah terbang terbawa angin, sulit tercampur dengan air dan mudah terbakar.

b) Karena tercampur dengan lumpur maka sulit diregenerasi dan biaya

operasinya mahal dan kemungkinan terjadi penyumbatan lebih besar.

Adapun keuntungan dari pemakaian karbon aktif granular ialah : (Supranto,

1998).

a) Pengoperasian mudah karena air mengalir dalam media karbon.

b) Proses berjalan cepat karena ukuran butiran karbonnya lebih besar.

c) Karbon tidak tercampur dengan lumpur sehingga dapat diregenerasi.

Sedangkan kerugian dari karbon aktif granular antara lain :

a) Perlu tambahan unit pengolah lagi, yaitu unit filter.

b) Luas permukaan kontak per satuan berat lebih kecil karena ukuran butiran

karbon besar.

Sifat daya serap karbon aktif terbagi atas dua jenis, yaitu daya serap fisika dan daya serap kimia. Keduanya dapat terjadi atau tidaknya perubahan kimia yang

terjadi antara zat yang mengadsorpsi adsorben (Supranto, 1998).

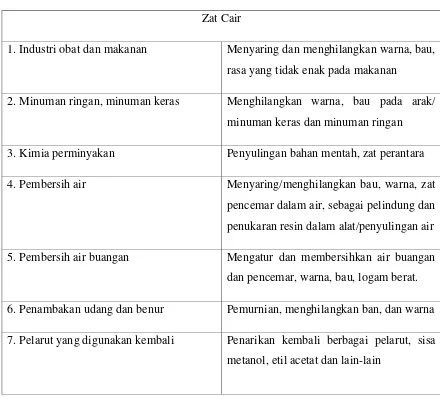

II.1.8 Kegunaan Karbon Aktif

Karbon aktif dapat digunakan sebagai bahan pemucat, penyerap gas, penyerap logam, menghilangkan polutan micro misalnya zat organik, detergen, bau, senyawa phenol dan lain sebagainya. Pada saringan arang aktif ini terjadi

proses adsorpsi, yaitu proses penyerapan zat – zat yang akan dihilangkan oleh

permukaan arang aktif. Apabila seluruh permukaan arang aktif sudah jenuh, atau sudah tidak mampu lagi menyerap maka kualitas air yang disaring sudah tidak baik lagi, sehingga arang aktif harus diganti dengan arang aktif yang baru. Berikut

Hak Cipta © milik UPN "Veteran" Jatim :

adalah tabel yang berisi penggunaan karbon aktif untuk zat cair (Romi Asaputra, 1999).

Tabel 2.4 Penggunaan Karbon Aktif

Zat Cair

1. Industri obat dan makanan Menyaring dan menghilangkan warna, bau,

rasa yang tidak enak pada makanan

2. Minuman ringan, minuman keras Menghilangkan warna, bau pada arak/

minuman keras dan minuman ringan

3. Kimia perminyakan Penyulingan bahan mentah, zat perantara

4. Pembersih air Menyaring/menghilangkan bau, warna, zat

pencemar dalam air, sebagai pelindung dan penukaran resin dalam alat/penyulingan air

5. Pembersih air buangan Mengatur dan membersihkan air buangan

dan pencemar, warna, bau, logam berat.

6. Penambakan udang dan benur Pemurnian, menghilangkan ban, dan warna

7. Pelarut yang digunakan kembali Penarikan kembali berbagai pelarut, sisa

metanol, etil acetat dan lain-lain

BAB II TINJAUAN PUSTAKA

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 21

lagi,sehingga arang aktif harus di ganti dengan arang aktif yang baru (Romi

Asaputra, 1999).

Karbon aktif merupakan suatu bentuk arang yang telah melalui aktifasi

dengan menggunakan gas CO2, uap air atau bahan-bahan kimia sehingga

pori-porinya terbuka dan dengan demikian daya absorpsinya menjadi lebih tinggi terhadap zat warna dan bau. Karbon aktif mengandung 5 sampai 15% air, 2 sampai 3% abu dan sisanya terdiri dari karbon. Karbon aktif berbentuk amorf terdiri dari pelat-pelat datar, disusun oleh atom-atom C yang terikat secara kovalen dalam suatu kisi heksagonal datar dengan satu atom C pada setiap sudutnya. Pelat-pelat tersebut bertumpuk-tumpuk satu sama lain membentuk kristal-kristal dengan sisa hidrokarbon, dan senyawa organik lain yang tertinggal pada permukaannya. Bahan baku karbon aktif dapat berasal dari bahan nabati atau turunannya dan bahan hewani. Mutu karbon aktif yang dihasilkan dari tempurung kelapa mempunyai daya serap tinggi, karena arang ini berpori-pori dengan diameter yang kecil, sehingga mempunyai internal yang luas. Luas permukaan

arang adalah 2 x 104 cm2 per gram, tetapi sesudah pengaktifan dengan bahan

kimia mempunyai luas sebesar 5 x 106 sampai 15 x 107cm2 per gram

(PureWater, 2006).

Ada 2 tahap utama proses pembuatan karbon aktif yakni proses karbonasi dan proses aktifasi. Dijelaskan bahwa secara umum proses karbonisasi sempurna adalah pemanasan bahan baku tanpa adanya udara sampai temperatur yang cukup tinggi untuk mengeringkan dan menguapkan senyawa dalam karbon. Pada proses ini terjadi dekomposisi termal dari bahan yang mengandung karbon, dan menghilangkan spesies non karbonnya. Proses aktifasi bertujuan untuk meningkatkan volume dan memperbesar diameter pori setelah mengalami proses karbonisasi, dan meningkatkan penyerapan. Pada umumnya karbon aktif dapat di aktifasi dengan 2 (dua) cara, yaitu dengan cara aktifasi kimia dan aktifasi fisika. 1. Aktifasi kimia, arang hasil karbonisasi direndam dalam larutan aktifasi sebelum dipanaskan. Pada proses aktifasi kimia, arang direndam dalam larutan pengaktifasi

selama 24 jam lalu ditiriskan dan dipanaskan pada suhu 600 – 9000C selama 1 – 2

jam.

Hak Cipta © milik UPN "Veteran" Jatim :

2. Aktifasi fisika, yaitu proses menggunakan gas aktifasi misalnya uap air atau

CO2 yang dialirkan pada arang hasil karbonisasi. Proses ini biasanya berlangsung

pada temperatur 800 – 11000C (PureWater, 2006).

Penelitian tentang karbon aktif sebelumnya juga telah dilakukan dalam skala

laboratorium mengenai penyerapan logam (Pb) dengan karbon aktif dari batang

pisang, diketahui karbon aktif dari batang pisang mampu mengurangi konsentrasi

logam timbal (Pb) dalam larutan yang mengandung ion logam (Pb) (Husni dan

CutMeurah, 2009).

Penelitian yang dilakukan oleh Jurusan Teknik Kimia, Universitas Gajah Mada dan Jurusan Teknik Lingkungan, Universitas Islam Indonesia pada

penggunaan karbon aktif dengan tujuan untuk mengetahui konsentrasi Total

Suspended Solid (TSS), sehingga layak atau tidak dibuang dilingkungan. Hasil

yang diperoleh Jurusan Teknik Kimia untuk mengetahui konsetrasi Total

Suspended Solid (TSS), konsentrasi TSSnya mampu turun sebesar 95,41 %

(Wahyu, 2007), sedangkan menurut (Cahyo, 2008), Hasil yang diperoleh Jurusan Teknik Lingkungan konsentrasi TSSnya mampu turun sebesar 62,8 % .

II.2. Landasan Teori

II.2.1 Mekanisme Proses Penyerapan Batubara Lignit dan Karbon aktif

Tahap awal, batubara yang akan digunakan harus dipanaskan terlebih

dahulu pada suhu 1400C, tujuannya untuk menghilangkan atau mengurangi kadar

air yang terdapat dalam batubara sehingga proses penyerapan zat-zat dapat maksimal. Kemudian proses pengadukan minyak pelumas bekas yang telah dipanaskan diaduk dengan kecepatan 400 rpm, kemudian dimasukkan batubara lignit dan karbon aktif dengan ukuran dan berat yang telah ditentukan, batubara dan karbon aktif ini berperan sebagai adsorbent. Batubara dan karbon aktif ini akan menyerap unsur-unsur logam yang terdapat dalam minyak pelumas bekas, proses penyerapan ini disebut adsorsi.

BAB II TINJAUAN PUSTAKA

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 23 didalam batubara peringkat rendah sangat sedikit dibandingkan dengan karbon aktif dan kadar airnya lebih banyak, sehingga dilakukan proses pemanasan terlebih dahulu pada batubara. Ukuran molekul atau partikel dari batu bara dan karbon aktif juga sangat menentukan proses penyerapan atau adsorbsi, tingkat adsorbsi naik dengan adanya penurunan ukuran partikel. Semakin kecil ukuran butir, maka semakin besar permukaan sehingga dapat menyerap kontaminan makin banyak. Hal ini dapat dijelaskan dengan kenyataan bahwa gaya tarik antara karbon dan batubara lignit dan molekul akan semakin besar ketika ukuran molekul semakin mendekati ukuran pori karbon dan batu bara lignit. Tingkat adsorbsi tertinggi terjadi jika pori batubara lignit dan karbon cukup besar untuk dilewati

oleh molekul. (Dlouhy, 1982).

II.2.2 Mekanisme Proses Daur Ulang Minyak Pelumas Bekas Menjadi Minyak Pelumas Dasar

Minyak pelumas Bekas + Batubara(Lignit) + Karbon aktif Minyak dasar

II.2.3 Faktor-faktor Yang Mempengaruhi Proses Adsorpsi Pada Daur Ulang Minyak Pelumas Bekas.

1. Pengadukan

Tingkat adsorbsi dikontrol baik oleh difusi film maupun difusi pori, tergantung pada tingkat pengadukan pada sistem.

2. Karakteristik Adsorban (Batubara lignit dan Karbon Aktif)

Ukuran partikel dan luas permukaan merupakan karakteristik penting batubara lignit dan karbon aktif sesuai dengan fungsinya sebagai adsorban. Ukuran partikel lignit dan karbon mempengaruhi tingkat adsorpsi. Semakin kecil ukuran partikel, maka luas permukaan semakin besar, sehingga dapat menyerap kontaminan semakin banyak. Ukuran partikel yang baik untuk proses penyerapan antara ±100-200 mesh

(Dlouhy, 1982). Oleh karena itu adsorpsi menggunakan karbon PAC

(Powdered Acivated Carbon) lebih cepat dibandingkan dengan

menggunakan karbon GAC (Granular Acivated Carbon). Kapasitas total

Hak Cipta © milik UPN "Veteran" Jatim :

adsorpsi batubara lignit dan karbon tergantung pada luas permukaannya. Ukuran partikel batubara dan karbon tidak mempengaruhi luas permukaanya.

3. Kelarutan Adsorbat

Senyawa terlarut memiliki gaya tarik-menarik yang kuat terhadap pelarutnya sehingga lebih sulit diadsorbsi dibandingkan senyawa tidak

larut (Dlouhy, 1982).

4. Ukuran Molekul Adsorbat

Tingkat adsorbsi pada alipatik, aldehid, atau alkohol biasanya naik diikuti dengan kenaikan ukuran molekul. Hal ini dapat dijelaskan dengan kenyataan bahwa gaya tarik antara karbon dan batubara lignit dan molekul akan semakin besar ketika ukuran molekul semakin mendekati ukuran pori karbon dan batu bara lignit. Tingkat adsorbsi tertinggi terjadi jika pori batubara lignit dan karbon cukup besar untuk dilewati oleh molekul

(Dlouhy, 1982).

5. pH

Asam organik lebih mudah teradsorbsi pada pH rendah, sedangkan

adsorbsi basa organik efektif pada pH tinggi. Pada pH rendah, ion H+ akan

berkompetisi dengan kontaminan yang akan dijerap, sehingga efisiensi penjerapan turun. Proses penyerapan akan berjalan baik bila pH larutan tinggi. Derajad keasaman mempengaruhi adsorpsi karena pH menentukan tingkat ionisasi larutan, pH yang baik berkisar antara 8-9. Senyawa asam organik dapat diadsorpsi pada pH rendah dan sebaliknya basa organik

BAB II TINJAUAN PUSTAKA

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 25

6. Temperatur

Tingkat adsorpsi naik diikuti dengan kenaikan temperatur dan

turun diikuti dengan penurunan temperatur (Benefield, 1982).

7. Waktu kontak

Waktu kontak merupakan suatu hal yang sangat menentukan dalam proses adsorpsi. Waktu kontak yang lebih lama memungkinkan proses difusi dan penempelan molekul adsorbat berlangsung lebih baik. Konsentrasi zat-zat organik akan turun apabila waktu kontaknya cukup dan waktu kontak berkisar 10-15 menit oleh sebab itu proses daur ulang

pelumas bekas ini dapat maksimal. (Reynolds,1982).

8. Konsentrasi

Pada konsentrasi larutan rendah, jumlah bahan diserap sedikit, sedang pada konsentrasi tinggi jumlah bahan yang diserap semakin banyak. Hal ini disebabkan karena kemungkinan frekuensi tumbukan

antara partikel semakin besar (Dlouhy, 1982).

II.2.4 Hipotesis

Pengolahan minyak pelumas bekas (used oil) menjadi minyak pelumas

dasar (lube base oil) dengan menggunakan batubara lignit dan karbon aktif

sebagai adsorben dapat mengurangi zat pengotor dan logam-logam yang terkandung di dalamnya, sehingga diharapkan dapat memperbaiki mutu minyak pelumas bekas yang sesuai dengan spesifikasi standart pertamina.

Hak Cipta © milik UPN "Veteran" Jatim :

BAB III

METODELOGI PENELITIAN

III.1. Bahan-bahan yang digunakan

III.1.1. Bahan Baku

Bahan baku yang digunakan dalam penelitian ini adalah sebagai berikut :

a) Minyak pelumas bekas yang digunakan dalam penelitian ini

didapatkan dari Bengkel – bengkel motor di sekitar .

b) Minyak pelumas dasar (lube base oil) didapatkan dari PT.

Pertamina (PERSERO), Upms V,Laboratorium Unit Produksi pelumas.

c) Batubara peringkat rendah diperoleh dari Sidoarjo.

d) Karbon aktif diperoleh dari Toko Kimia di JalanTidar.

III.2 Alat-alat Yang Digunakan

Alat-alat yang digunakan dalam penelitian yang penulis lakukan ini sebagai berikut :

1. Kompor Listrik

2. Thermometer

3. Statif

4. Stirer

5. Beaker glass

6. Filter

7. Erlenmeyer

8. Timbangan Analitis

BAB III METODELOGI PENELITIAN

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 28 Selain alat-alat tersebut diatas, digunakan juga alat standarisasi analisa minyak pelumas yang terdiri dari :

1. ASTM D-1298 : Density Test

2. ASTM D-1500 : Colour Test

3. ASTM D-92 : Flash Point Test

4. ASTM D-445 : Viscosity Test

5. ASTM D-97 : Pour Point Test

6. ASTM D-892 : Foaming Test

7. AAS : Metal Content

III.3. Gambar Susunan Alat

III.4. Peubah

III.4.1. Faktor Tetap

- Volume minyak pelumas bekas : 600 ml

- Ukuran batubara : 30 mesh

- Berat karbon aktif : 25gr

- Suhu proses demetalisasi : 140 0C

- Kecepatan pengadukan: : 400 rpm

Statif

Stirer

Thermometer

Beaker glass

Kompor Listrik

Hak Cipta © milik UPN "Veteran" Jatim :

III.4.2. Faktor Berubah

aktif dan minyak pelumas dasar (lube base oil).

2. Batubara dihaluskan hingga lolos ayak 30 mesh, setelah itu dipanaskan di

dalam oven pada suhu 100 0C selama 2 hari untuk menghilangkan kadar

air dan juga dilakukan penimbangan karbon aktif seberat 25 gram dengan timbangan digital.

III.5.2. Proses Demetalisasi

1. Panaskan minyak pelumas bekas tersebut hingga mencapai suhu

1400C.

2. Setelah suhu tercapai, masukkan kedalamnya batubara berukuran ±30

mesh dengan berat sebesar 100, 200, 300, 400, 500 gram dengan bersamaan masukkan karbon aktif yang sudah di timbang yang beratnya 25gr.

3. Diaduk menggunakan stirrer dengan kecepatan putar sebesar 400 rpm

selama waktu yang ditentukan (Variabel Peubah).

4. Minyak pelumas tersebut disaring dan dipisahkan antara filtrat dan

cakenya.

5. Dianalisa sifat-sifat fisis minyak yang telah dipisahkan dengan

menggunakan alat standarisasi minyak pelumas (ASTM method).

6. Mengulangi langkah diatas dengan menggunakan variabel berat

BAB III METODELOGI PENELITIAN

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 30 III.5.3 Diagram Alir Proses Pengolahan Minyak Pelumas Bekas

Pemanasan pada suhu

140oC

Analisa Minyak Pelumas

Didiamkan Beberapa saat

Disaring

Filtrat (lapisan Atas )

Analisa Hasil

(Penyerapan Logam Pb, Flash

Point (Titik Nyala), Pour Point

(Titik Beku) Pencampuran

Pengadukan 400 rpm (60,70,80,90,100 )menit

Cake (lapisan Bawah)

Dibuang Batubara

(100, 200, 300, 400, 500 gram)

Karbon Aktif (25 gram)

Hak Cipta © milik UPN "Veteran" Jatim :

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 30 BAB IV

HASIL DAN PEMBAHASAN

IV.1. Analisis Pendahuluan

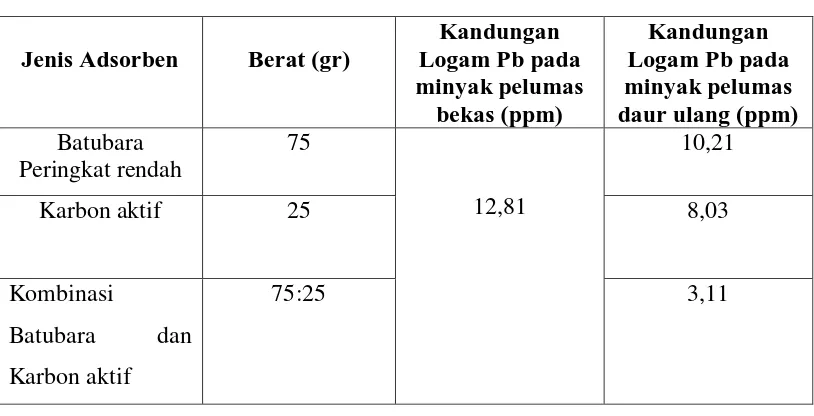

Analisa yang dilakukan pada minyak pelumas bekas menunjukan bahwa tingginya kandungan logam dan zat-zat pengotor. Hal itu dikarenakan adanya gesekan pada mesin yang terjadi selama mesin tersebut dihidupkan dan dikarenakan mesin mengalami ke ausan. Dari analisa pendahuluan tersebut kandungan zat-zat pengotor yang paling besar adalah kandungan logam Pb, sehingga kandungan logam Pb yang terdapat dalam minyak pelumas bekas menjadi acuan untuk melakukan proses analisa pendahuluan.

Analisa pendahuluan ini dilakukan untuk mengetahui seberapa besar tingkat penyerapan masing-masing adsorben yang digunakan pada proses daur ulang minyak pelumas. Hal ini dilakukan karena masing-masing adsorben memiliki sifat penyerapan yang berbeda, sehingga perlu diuji tingkat penyerapannya masing-masng adsorben.

Hasil analisa pendahuluan ini dapat dilihat pada tabel dibawah ini :

Tabel 4.1. Pengaruh Berat Batubara,Karbon ,dan Kombinasi Batubara dan Karbon aktif terhadap Penyerapan Logam Pb

BAB IV HASIL DAN PEMBAHASAN

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 31

Dari tabel diatas hasil dapat dilihat yaitu penurunan logam Pb dengan menggunakan adsorben batubara peringkat rendah dari 12,81 ppm turun menjadi 10,21 ppm, dengan menggunakan karbon aktif dari 12,81 ppm turun menjadi 8,03 ppm,dengan mengkombinasikan batubara dan karbon aktif hasil yang didapatkan dapat maksimal yaitu 12,81 ppm turun menjadi 3,11 ppm. Hasil terbaik diperoleh dengan mengkombinasikan batubara rendah dengan karbon aktif. Hal ini dikarenakan tingkat penyerapan karbon aktif jauh lebih baik dibandingkan batubara, karena unsur C yang terkandung didalam karbon aktif lebih banyak dibandingkan batubara. Aktivasi dari kabon aktif dan batubara juga mempengaruhi tingkat penyerapan, sehingga nilai volatilitas dari kombinasi

adsorben tersebut menjadi sangat tinggi (Sukandarrumidi, 1995). Menurut

Ningrum NS, dkk (2010) menjelaskan bahwa batubara dapat menyerap logam - logam Fe dari 47,1 ppm menjadi 43,5 ppm, Ni dari 15,4 ppm menjadi 6,2. Ditambahkan oleh Faris Irawan (2007) bahwa karbon aktif dapat menyerap logam - logam Pb dari54 ppm menjadi 38,9 ppm dan logam Fe dari 40 ppm menjadi 30,1 ppm. Kombinasi kedua adsorben yaitu batubara dan karbon aktif dapat menghasilkan hasil yang lebih baik pada proses penyerapan karena kombinasi kedua adsorben tersebut dapat meningkatkan kandungan karbon. Hal ini diperkuat oleh Purewater (2006) proses aktivasi dari batubara dan karbon aktif dapat meningkatkan volume dan memperbesar diameter pori setelah mengalami proses karbonisasi, dan meningkatkan penyerapan. Sehingga tingkat penyerapannya lebih baik.

IV.2. Pengaruh Kombinasi Batubara dan Karbon Aktif dengan Waktu Proses terhadap Penyerapan Logam Pb

Dalam hasil analisa logam Pb ini akan dibahas mengenai pengaruh berat batubara dan dan kombinasi karbon aktif sebagai variabel tetap dengan waktu proses terhadap logam Pb, dimana hasil dari perlakuan ini dapat diperlihatkan pada tabel dibawah ini :

Hak Cipta © milik UPN "Veteran" Jatim :

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 32

Tabel 4.2. Pengaruh Kombinasi Berat Batubara dan Karbon Aktif dengan

Waktu Proses terhadap Penyerapan Logam Pb

Berat Batubara

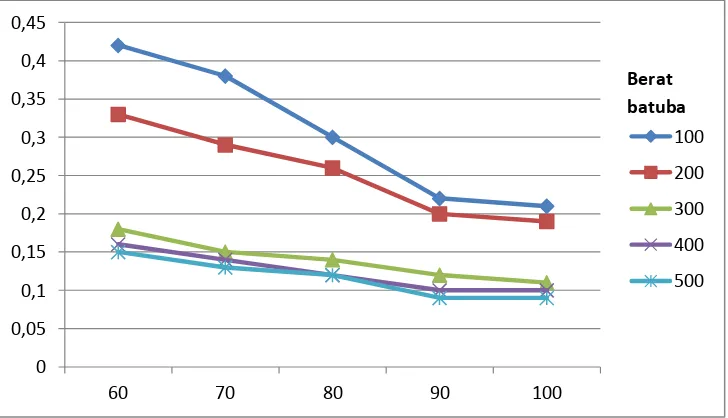

Dari tabel diatas didapatkan grafik pengaruh kombinasi batubara peringkat rendah dan karbon aktif dengan waktu proses terhadap peyerapan logam Pb seperti pada grafik di bawah ini.

Gambar 4.1. Hubungan Berat Batubara dan waktu Proses terhadap Kandungan Logam Pb Pada Suhu 1400C

BAB IV HASIL DAN PEMBAHASAN

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 33 Pembahasan :

Minyak pelumas bekas adalah minyak pelumas yang telah mengalami perubahan sifat-sifat fisika dan kimia karena pemakaiannya. Minyak pelumas yang telah digunakan untuk pelumas kerja mesin dalam kurun waktu yang

panjang tentu akan mengalami kerusakan (Kirk-Othmer,1982). Selama

pemakainnya, minyak pelumas akan mengalami- penurunan kualitas sampai batas tertentu dimana minyak pelumas tersebut tidak mampu lagi berfungsi dalam pelumasan sehingga harus diganti. Kandungan yang terdapat di dalam minyak pelumas bekas salah satunya yaitu logam-logam yang berasal dari keausan mesin

(Anton Wartawan, 1985).

Pada gambar 4.1. menunjukkan komposisi logam Pb yang terkandung dalam minyak pelumas bekas semakin berkurang dari 12,81 ppm menjadi 0,09 ppm. Hal ini disebabkan karena adanya proses aktifasi batubara dan karbon aktif, sehingga mempunyai daya serap yang jauh lebih besar dibandingkan dengan batubara dan karbon yang belum menjalani proses aktivasi, serta mempunyai

permukaan yang luas, yaitu antara 300-2000 m2/gram (Kirk-Othmer,1982). Luas

permukaan yang luas disebabkan batubara dan karbon mempunyai permukaan

dalam (internal surface) yang berongga, sehingga mempunyai kemampuan

menyerap gas dan uap atau zat yang berada didalam suatu larutan

(Sukandarrumidi, 1995). Hasil paling optimum dicapai pada menit ke- 100 dengan penambahan batubara sebanyak 500 gr dan juga kombinasi dengan menggunakan karbon aktif sebagai variabel tetap sebanyak 25 gr.

IV.3. Pengaruh Kombinasi Batubara dan Karbon Aktif dengan Waktu Proses terhadap Titik Beku ( Pour Point )

Dalam hasil analisa pour point ini akan dibahas mengenai pengaruh berat batubara dan kombinasi karbon aktif sebagai variabel tetap dengan waktu proses terhadap pour point, dimana hasil dari perlakuan ini dapat diperlihatkan pada tabel dibawah ini :

Hak Cipta © milik UPN "Veteran" Jatim :

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 34 Tabel 4.3. Pengaruh Kombinasi Berat Batubara dan Karbon Aktif dengan

Waktu Proses terhadap Pour Point

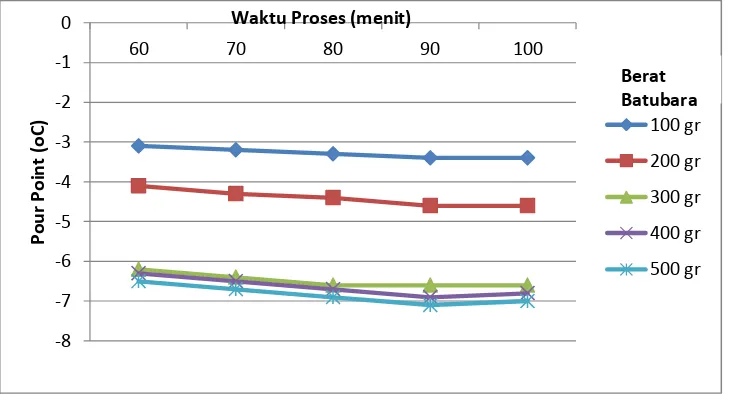

Dari tabel diatas didapatkan grafik pengaruh kombinasi batubara peringkat rendah dan karbon aktif dengan waktu proses terhadap nilai pour point (titik beku) seperti pada grafik di bawah ini.

mengamati sifat-sifat aliran dari minyak pelumas dasar (base oil) bila didinginkan

secara teratur.Penentuan titik tuang dari suatu minyak pelumas sadar sangat penting untuk menentukan minyak pelumas yang akan digunakan terutama pada

daerah yang beriklim sedang (Morrow, 1957).

Pada gambar (4.2) menunjukkan bahwa nilai grafik semakin turun yaitu

dari 3,10C menjadi -7,10C dengan bertambahnya berat batubara dari 100 gr

sampai 500 gr dan juga kombinasi karbon aktif sebagai variabel tetap sebanyak 25

gr pada suhu yang ditetapkan 1400C yang diberikan serta lamanya waktu proses

antara 60 menit hingga 100 menit. Hal ini disebabkan karena tingkat adsorbsi yang terjadi sangat baik, yaitu pengaruh konsentrasi bahan yang tinggi sehingga bahan yang diserap juga semakin banyak, waktu kontak dari proses daur ulang tersebut serta kelarutan adsorbat di dalam adsorben yaitu kelarutan batubara dan karbon aktif yang terlarut didalam minyak pelumas bekas

Menurut Dlouhy (1982) waktu kontak merupakan suatu hal yang sangat menentukan dalam proses adsorpsi. Waktu kontak yang lebih lama memungkinkan proses difusi dan penempelan molekul adsorbat berlangsung lebih baik. Hal ini mengindikasikan bahwa perlakuan kombinasi batubara dengan karbon aktif pada proses daur ulang minyak pelumas bekas dapat memperbaiki

nilai (pour pointnya) titik beku. Ditambahkan pula oleh Supranto (1998) yang

menyatakan bahwa minyak pelumas standard memiliki rantai C yang sangat panjang, ketika mesin dihidupkan maka lama kelamaan rantai tersebut akan terputus sehingga menjadi pendek. Hal itu disebabkan karena di dalam mesin

terjadi proses Cracking yaitu terputusnya rantai C pada minyak pelumas. Jika

rantai C terputus maka suhu titik beku (pour point) pada minyak pelumas bekas

akan semakin tinggi dan menyebabkan kualitas dari minyak pelumas tersebut

menurun. Berdasarkan analisa diperoleh tingkat penurunan (pour point) titik beku

mencapai -7,10C. Menurut Pertamina (2005) nilai (pour point) titik beku yang

Hak Cipta © milik UPN "Veteran" Jatim :

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 36

sesuai dengan standard minyak pelumas dasar yaitu maksimal berkisar antara -9

sampai –15oC.

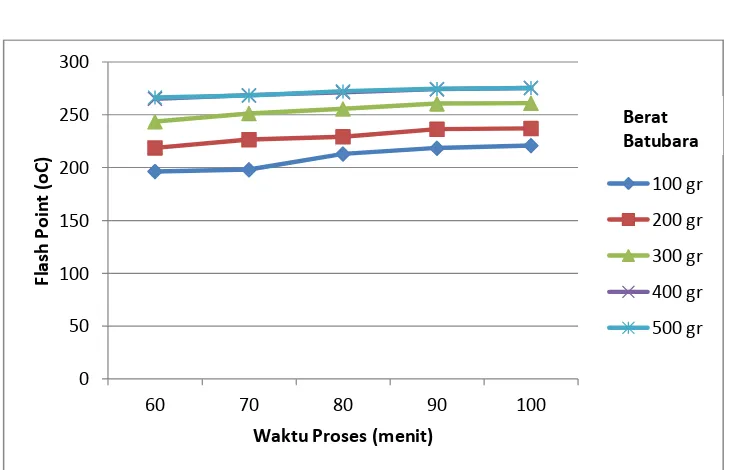

IV.4. Pengaruh Kombinasi Batubara dan Karbon Aktif dengan Waktu Proses terhadap Titik Nyala ( Flash Point )

Dalam hasil analisa flash point ini akan dibahas mengenai pengaruh berat batubara dan kombinasi karbon aktif sebagai variabel tetap dengan waktu proses

terhadap titik nyala (flash point), dimana hasil dari perlakuan ini dapat

diperlihatkan pada tabel dibawah ini :

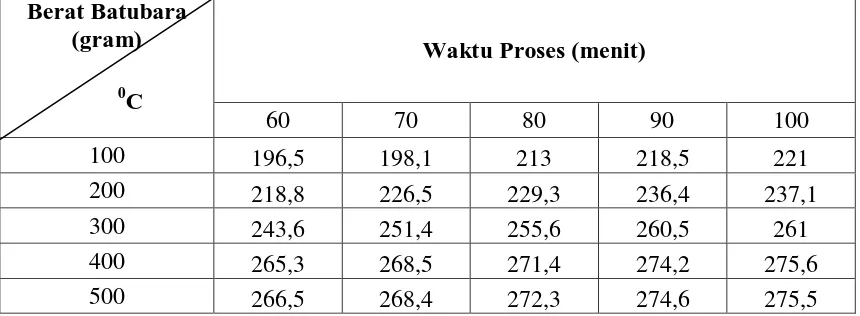

Tabel 4.4. Pengaruh Kombinasi Berat Batubara dan Karbon Aktif dengan

Waktu Proses terhadap Flash Point

Dari tabel diatas didapatkan grafik pengaruh kombinasi batubara peringkat rendah dan karbon aktif dengan waktu proses terhadap nilai flash point (titik nyala) seperti pada grafik di bawah ini.

Berat Batubara (gram)

Waktu Proses (menit)

60 70 80 90 100

100 196,5 198,1 213 218,5 221

200 218,8 226,5 229,3 236,4 237,1

300 243,6 251,4 255,6 260,5 261

400 265,3 268,5 271,4 274,2 275,6

500 266,5 268,4 272,3 274,6 275,5

harga titik nyala (Flash Point) yang didapat dari hasil analisa pada waktu proses

dari 60 sampai 100 menit dengan suhu yang ditetapkan 1400C, dan dengan

penambahan batubara sebanyak 400 - 500 gr memberikan hasil yang paling tinggi

yaitu 275,6 dan 275,5 0C. Dari hasil diketahui bahwa semakin lama waktu kontak

maka semakin tinggi nilai titik nyala (flash point). Hal ini dijelaskan juga oleh

Reynolds (1982) yang menyatakan bahwa waktu kontak yang lebih lama memungkinkan proses difusi dan penempelan adsorbat berlangsung lebih baik,

sehingga nilai titik nyala (flash point) dapat meningkat. Ditambahkan pula oleh

Supranto (1998)yang menyatakan bahwa titik nyala (Flash Point) pada minyak

pelumas standard sangatlah tinggi, dikarenakan pada minyak pelumas standard memiliki rantai C sangat panjang dan kandungan unsur C yang rendah sehingga mudah terbakar. Jika terjadi pemanasan pada mesin, maka rantai C tersebut akan

0

Hak Cipta © milik UPN "Veteran" Jatim :

Program Studi Teknik Kimia UPN “veteran” Jawa Timur 38

menjadi pendek dikarenakan terputusnya sistem rantai C pada minyak pelumas dan unsur C menjadi tinggi sehingga sulit untuk terbakar. Hal itu sangat

berpengaruh terhadap nilai (flash point) titik nyala pada minyak pelumas.

Berdasarkan analisa diperoleh tingkat penurunan (flash point) titik nyala

mencapai 275,6 0C. Menurut Pertamina (2005) nilai (Flash Point) titik nyala yang

sesuai dengan standard minyak pelumas dasar yaitu minimal berkisar antara 204

1. Pada pengolahan minyak pelumas bekas menggunakan kombinasi

batubara peringkat rendah dan karbon aktif dapat dihasilkan minyak pelumas dasar yang memenuhi standard spesifikasi. Hasil proses daur ulang dengan menggunakan kombinasi batubara peringkat rendah dan karbon aktif lebih maksimal dibandingkan dengan menggunakan batubara peringkat rendah saja

2. Hasil terbaik didapatkan pada perlakuan kombinasi batubara peringkat

rendah 500 gr dengan kombinasi karbon aktif 25 gr yaitu pada suhu 1400C

dengan waktu proses 100 menit dapat menyerap logam Pb dalam minyak pelumas bekas yaitu dari 12,81 ppm menjadi 0,09 ppm. Pada perlakuan

yang sama, perubahan terbesar nilai Flash point (titik nyala), yaitu dari

196,50C menjadi 275,60C. Pada nilai pour point (titik beku) nilai dari pour

point (titik beku) semakin menurun dari -3,10C menjadi -70C.

V.2. Saran

1. Pada proses daur ulang minyak pelumas bekas, sebaiknya batubara

peringkat rendah di panaskan terlebih dahulu untuk memperbaiki nilai volatil, agar batubara yang digunakan sebagai adsorben dapat menyerap zat-zat terkontaminasi yang terdapat dalam minyak pelumas bekas.

2. Pada proses penyaringan usahakan hasil yang didapat bersih dari serbuk

batubara sehingga hasil jadi (minyak pelumas hasil olahan) memiliki kualitas yang baik.

3. Bahan baku sebelum diolah sebaiknya dilakukan perlakuan awal agar

dapat menghasilkan kualitas hasil produk yang lebih tinggi.

Hak Cipta © milik UPN "Veteran" Jatim :

Anonymous, 2004, Layanan Teknis Pelumas, “Cara Smart Memahami Pelumas”, Edisi Maret, Pertamina.Jakarta.

Anton Wartawan, 1985, “ Teknologi Pelumas ”, Lembaran Publikasi Lemigas

Jakarta,Jakarta.

Arifin_pararaja, 2008, Karbon Aktif, (http://www.google.com. Diakses pada

tanggal 20 November 2011, 13:59:20 am)

Asaputra Romi, Kegunaan Karbon Aktif, blogspot, (http://www.google.com.

Diakses pada tanggal 20 November 2011, 10:55:10 am)

Bernasconi G, dkk, 1995., “Teknologi Kimia 2”, Cetakan 1, Pradnya

Paramitha,Jakarta.

Borrow, G. M.,1996. “Physical Chemistry”,6 th ed., P 321, Mc. Graw Hill

Companies Inc.,USA.

Cheremisinoff, Fred Ellerbusch, 1978, “Carbon Adsoption Handbook”, Ann

Arbor Science Publishers Inc, Michigan.

Donald W., Herbert E. Klei, 1979, “Waste Water Treatment”, Prentice- Hall Inc,

New Jersey.

E.M Goncalvez et.al./, “Used Lubricating Oil Recycling Using Hydrocarbon

Solvents”, Talanta 47 (1998) 1033-1042.

Gani dan Widodo, 2011, Penyerapan Logam Industri Menggunakan Karbon Aktif dari Batubara Tanjung Tabalog, Jurnal Geologi Indonesia, Vol. 6 No. 4 Desember 2011: 239-248, Kalimantan Selatan.

Hamad et al./ 74 (2005) 153-159, “Determination of Metals in Used Lubricating

Oil by AAS Using Emulsified Sample”, Journal of Environmental Management

Husni H., Supriandy Satria, Yusri B. Sulaiman, and Joewanda, 2004, “Preparation of Activated Carbon from Banana Stem by Pirolysis and Activation using

Nitrogen gas, Proceedings National Conference On Chemical Engineering

Sciences and Aplications (CHESA), Banda Aceh, Indonesia.

Kirk-Othmer, 1982, “Encyclopedia Of Chemical Technology”, Vol. 6 th ed.,P

225-281, John Willey and Sons, New Third Edition, John Willey and Sons,

Mentealf and Eddy, 1972, “Waste Water Engineering”, Mc. Graw Hill Published

Company, New Delhi.

Morrow, 1957, “Maintenance Engineering Handbook”, First Edition,McGraw

-Hill Book Company Inc, New York.

Ningrum NS,dkk, 2002. (http://www.tekmira.esdm.go.id. Diakses pada tanggal 29 November 2011, 2:58:26 pm).

Pertamina, “Lubricant Handbook”, Edisi Oktober 2003.

Peraturan Pemerintah Republik Indonesia Nomor 85 Tahun 1999 tentang Perubahan atas Peraturan Pemerintah no. 18 Tahun 1999 tentang Pengelolaan Limbah Bahan Berbahaya dan Beracun.

PureWater, 2006, Aktivasi Karbon Aktif, Jakarta.

Treyball Robert E.,1981, “ Mass-Transfer Operations”,Third Edition,

McGraw-Hill International Book Company,Kogakusha Tokyo.

Sequeira Avilino,1994,” Lubricant Base Oil and Wax Processing”,Mercel

Dekker,Barkeley,California.

Sukadarumidi,1995, “Batubara dan Gambut”, Gadjah Mada University Press,

Yogyakarta.

Treybal,R.E,1981.,”Mass Transfer Operation”,3rd edition, McGraw Hill Books,

New York.

Hak Cipta © milik UPN "Veteran" Jatim :