ANALISA PENJ ADWALAN PRODUKSI DENGAN

METODE HEURISTIC PRIORITY DISPACTHING RULE

(STUDI KASUS : DIVISI KAPAL NIAGA, PT. PAL INDONESIA)

SKRIPSI

Diajukan Untuk Memenhi Sebagai Per syar atan

Dalam Memper oleh Gelar Sar jana Teknik

J ur usan Teknik Industr i

O Olleehh:: D

DWWIISSUUHHAARRTTAANNTTOO 0

0993322001100005577

J

J

U

U

R

R

U

U

S

S

A

A

N

N

T

T

E

E

K

K

N

N

I

I

K

K

I

I

N

N

D

D

U

U

S

S

T

T

R

R

I

I

F

F

A

A

K

K

U

U

L

L

T

T

A

A

S

S

T

T

E

E

K

K

N

N

O

O

L

L

O

O

G

G

I

I

I

I

N

N

D

D

U

U

S

S

T

T

R

R

I

I

U

U

N

N

I

I

V

V

E

E

R

R

S

S

I

I

T

T

A

A

S

S

P

P

E

E

M

M

B

B

A

A

N

N

G

G

U

U

N

N

A

A

N

N

N

N

A

A

S

S

I

I

O

O

N

N

A

A

L

L

“

“

V

V

E

E

T

T

E

E

R

R

A

A

N

N

”

”

J

ANALISA PENJ ADWALAN PRODUKSI

DENGAN METODE HEURISTIC PRIORITY DISPACTHING RULE (STUDI KASUS : DIVISI KAPAL NIAGA, PT. PAL INDONESIA)

SKRIPSI

O Olleehh:: D

DWWIISSUUHHAARRTTAANNTTOO 0

0993322001100005577

J

J

U

U

R

R

U

U

S

S

A

A

N

N

T

T

E

E

K

K

N

N

I

I

K

K

I

I

N

N

D

D

U

U

S

S

T

T

R

R

I

I

F

F

A

A

K

K

U

U

L

L

T

T

A

A

S

S

T

T

E

E

K

K

N

N

O

O

L

L

O

O

G

G

I

I

I

I

N

N

D

D

U

U

S

S

T

T

R

R

I

I

U

U

N

N

I

I

V

V

E

E

R

R

S

S

I

I

T

T

A

A

S

S

P

P

E

E

M

M

B

B

A

A

N

N

G

G

U

U

N

N

A

A

N

N

N

N

A

A

S

S

I

I

O

O

N

N

A

A

L

L

“

“

V

V

E

E

T

T

E

E

R

R

A

A

N

N

”

”

J

SKRIPSI

ANALISA PENJ ADWALAN PRODUKSI DENGAN METODE HEURISTIC PRIORITY DISPACTHING RULE (STUDI KASUS : DIVISI KAPAL NIAGA, PT. PAL INDONESIA)

Disusun Oleh :

D

DWWIISSUUHHAARRTTAANNTTOO 0

0993322001100005577

Telah dipertahankan dihadapan dan diterima oleh Tim Penguji Skr ipsi J ur usan Teknik Industri Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veteran” J awa Timur Pada Tanggal : 17 Mei 2013

Tim Penguji :

1.

Ir. Rus Indiyanto, MT NIP. 19650225 199203 1 001

2.

Ir. Rr. Rochmoeljati, MMT NIP. 19611029 199103 2 001

3.

Ir. Nisa Masrur oh, MT NIP. 19630125 199003 2 001

Pembimbing : 1.

Ir. Nisa Masruroh, MT NIP. 19650225 199203 1 001

2.

Dwi Sukma. D, ST, MT NIP. 19810726 200501 1 002

Mengetahui,

Dekan Fakultas Teknologi Industri

LEMBAR PENGESAHAN

SKRIPSI

ANALISA PENJ ADWALAN PRODUKSI DENGAN

METODE HEURISTIC PRIORITY DISPACTHING RULE

(STUDI KASUS : DIVISI KAPAL NIAGA, PT. PAL INDONESIA)

OLEH :

D

DWWIISSUUHHAARRTTAANNTTOO 0

0993322001100005577

Telah disetujui untuk mengikuti Ujian Negar a Lisan Gelombang Mei Tahun Ajar an 2012 – 2013

Sur abaya, 17 Mei 2013

Dosen Pembimbing I Dosen Pembimbing II

Ir. Nisa Masruroh, MT Dwi Sukma. D, ST, MT

NIP. 19630125 199003 2 001 NIP. 19810726 200501 1 002

Mengetahui,

Ketua J urusan Teknik Industri

KATA PENGANTAR

Puji syukur ke hadirat Tuhan Yesus Kristus atas segala berkat, anugerah

dan pimpinan – Nya sehingga saya dapat menyelesaikan penyusunan Tugas Akhir

ini.

Tugas Akhir ini disusun untuk memenuhi persyaratan kelulusan Program

Sarjana Strata-1 (S-1) di Jurusan Teknik Industri Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur dengan judul :

“Analisa Penjadwalan Pr oduksi Dengan Metode Heuristic Priority

Dispatching Rule (Studi Kasus = Divisi Kapal Niaga, PT. PAL INDONESIA”.

Penyelesaian penyusunan Tugas Akhir ini tentunya tidak terlepas dari

peran serta berbagai pihak yang telah memberikan bimbingan dan bantuan baik

secara langsung maupun tidak langsung. Oleh karena itu tidak berlebihan bila

pada kesempatan kali ini penulis mengucapkan terima kasih kepada :

1. Bapak Ir. Sutiyono, MT, selaku Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Bapak Dr. Minto Waluyo, MM, selaku Ketua Jurusan Teknik Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. Ibu Ir. Nisa Masruroh, MT, selaku Dosen Pembimbing Utama Skripsi.

4. Bapak Dwi Sukma.D ,ST. MT, selaku Dosen Pembimbing Pendamping

Skripsi.

5. Bapak Ir. Hery Sunaryo, selaku KADEP. DIKLAT

7. Bapak Wido ST, Selaku karyawan bidang PPC sekaligus Pendamping

lapangan.

8. Especially for My Mom, father, my family and “God is Love Youth” thank

you for praying, supporting, and guiding me in every step.

9. To all Sobat – sobat ku, crew of “UK3”, pengurus UK3 2011 – 2012 buat

support semangat dan doa kalian. I Miss u guys, J

10. To Asisten Laboratorium “Proses Manufaktur 2012” dan “Crew KKN 29

2011”, terima kasih buat kebersamaan kita yang sebentar tapi sangat

berkesan. Juga buat teman – teman seangkatan, senior, maupun junior

11. To Asisten Laboratorium “L’Statio”, terima kasih. May Jesus will always

bless and guide us in every step we do.

12. Semua pihak yang telah membantu secara moril dan materil selama

pelaksanaan penelitian dan penyelesaian penulisan Tugas Akhir ini.

Penulis menyadari sepenuhnya bahwa penyusunan Tugas Akhir ini

terdapat kekurangan, maka dengan segala kerendahan hati penulis mengharapkan

saran dan kritik yang bersifat membangun.

Akhir kata semoga Tugas Akhir ini dapat bermanfaat bagi semua pihak

yang membaca. Terima Kasih.

Surabaya, Mei 2013

ABSTRACT

Industrial development of increasingly advanced, indirectly spur the owners of the company to continue to expand the existing track. Every company is trying to meet consumer demand in order not to lose customers utama.Proses effective and efficient production is something to be achieved every manufacturing company today. Time becomes very influential in a production (makespan).

PT. PAL INDONESIA is a shipbuilding company whose main activities are producing warships, merchant ships, and ship fast (special vessels). Ship - ship production PT. PAL INDONESIA (Persero) has served in the waters around the world. In the process of operational PT. PAL Indonesia has not made optimal production scheduling, this situation is the lack of clarity led to the work done in each lane.

The purpose of this study is in the process of operational PT. PAL Indonesia has been no production scheduling in each lane, this situation is the lack of clarity led to the works. Therefore, researchers wanted to help the company in Job shop scheduling with priority dispatching rule heuristic approach, hoping to clarify the process of being made.

Based on the results of data processing, the method Heuristic Priority Dispatching Rule Short Processing Time (SPT) at 117.67 makespan obtained by order of the process is the product size 150A - 200A - 100A - 80A - 125A - 65A, while Long Processing Time (LPT) product completion time (makespan) amounted to 117.411 hours of the order process is the size of 65A - 125A - 80A - 100A - 200A - 150A.

ABSTRAKSI

Perkembangan industri yang semakin maju, secara tidak langsung memacu para pemilik perusahaan untuk terus berkembang mengikuti perkembangan yang ada. Setiap perusahaan berusaha untuk memenuhi permintaan konsumen agar tidak kehilangan konsumen utama.Proses produksi yang efektif dan efisien adalah sesuatu yang ingin dicapai setiap perusahaan manufaktur saat ini. Waktu menjadi hal yang sangat berpengaruh dalam sebuah produksi (makespan).

PT. PAL INDONESIA adalah perusahaan galangan kapal yang kegiatan utamanya memproduksi kapal perang, kapal niaga, dan kapal cepat (kapal khusus). Kapal – kapal produksi PT. PAL INDONESIA (Persero) telah melayani perairan di seluruh dunia. Dalam proses operasionalnya PT. PAL Indonesia belum melakukan penjadwalan produksi secara optimal, keadaan ini menyebabkan masih kurang jelasnya pekerjaan yang dikerjakan pada tiap jalur.

Tujuan penelitian ini ialah dalam proses operasionalnya PT. PAL Indonesia belum ada penjadwalan produksi pada tiap jalur, keadaan ini menyebabkan masih kurang jelasnya pekerjaan yang dikerjakan. Oleh karena itu peneliti ingin membantu perusahaan dalam penjadwalan Job shop dengan pendekatan Heuristik priority dispatching rule, dengan harapan dapat memperjelas proses pengerjaan yang dibuat.

Berdasarkan hasil pengolahan data, metode Heuristic Priority Dispatching Rule Short Processing Time (SPT) didapatkan makespan 117,67 jam dengan urutan pengerjaannya adalah ukuran produk 150A - 200A - 100A - 80A - 125A - 65A, sedangkan Long Processing Time (LPT) waktu penyelesaian produk (makespan) sebesar 117,411 jam dengan urutan pengerjaannya adalah ukuran 65A - 125A - 80A - 100A - 200A - 150A.

BAB I

PENDAHULUAN

1.1Latar Belakang

Perkembangan industri yang semakin maju, secara tidak langsung memacu

para pemilik perusahaan untuk terus berkembang mengikuti perkembangan yang

ada. Terlebih lagi dalam perusahaan – perusahaan manufaktur. Setiap perusahaan

yang ada selalu melakukan perbaikan – perbaikan untuk proses produksi agar

terus berjalan dengan lancar. Setiap perusahaan berusaha untuk memenuhi

permintaan konsumen agar tidak kehilangan konsumen utama. Peningkatan terus

dilakukan dengan baik pada produksi hingga pelayanan lainnya. Peningkatan dan

penjadwalan produksi yang baik dalam setiap kali produksi. Proses produksi yang

efektif dan efisien adalah sesuatu yang ingin dicapai setiap perusahaan

manufaktur saat ini. Waktu menjadi hal yang sangat berpengaruh dalam sebuah

produksi (makespan).

PT. PAL INDONESIA adalah perusahaan galangan kapal yang kegiatan

utamanya memproduksi kapal perang, kapal niaga, dan kapal cepat (kapal

khusus). Selain itu PT. PAL INDONESIA memberikan jasa perbaikan dan

pemeliharaan kapal, serta rekayasa umum dengan spesifikasi tertentu berdasarkan

pesanan. Kemampuan rancangan dari perusahaan ini telah memasuki pasaran

internasional dan kualitasnya telah diakui dunia . Kapal – kapal produksi PT. PAL

INDONESIA (Persero) telah melayani perairan di seluruh dunia. Perusahaan

jika ada pesanan. Pengaturan yang tepat dalam setiap order / pesanan sangat

diperlukan agar setiap pesanan yang diterima benar – benar dapat dipenuhi dan

sesuai dengan waktu yang ditentukan. Bahan baku harus tersedia terlebih dahulu

sebelum produksi dijalankan agar tidak terjadi kemacetan dalam produksi.

Memeriksa dan mengatur setiap mesin merupakan hal yang sangat penting

sebelum proses produksi dijalankan.

Dalam proses operasionalnya PT. PAL Indonesia belum ada penjadwalan

produksi pada tiap jalur, keadaan ini menyebabkan masih kurang jelasnya

pekerjaan yang dikerjakan. Hal ini diakibatkan karena pada tiap jalur produksi

masih belum ada penjadwalan yang dibuat oleh perusahaan, sehingga

membingungkan tenaga kerja untuk menyelesaikan pekerjaan pada suatu

komponen produk yang dibuat. Oleh karena itu peneliti ingin membantu

perusahaan dalam penjadwalan Job shop dengan pendekatan Heuristik priority

dispatching rule, dengan harapan dapat memperjelas proses pengerjaan yang

dibuat.

1.2 Perumusan Masalah

Berdasarkan latar belakang masalah tersebut diatas, maka masalah yang

dihadapi PT. PAL INDONESIA dapat dirumuskan sebagai berikut :

“ Bagaimana menentukan penjadwalan pr oduksi dengan metode

Heuristic Priority Dispatching Rule untuk Divisi Kapal Niaga di PT. PAL

1.3 Batasan Masalah

Batasan-batasan yang dipergunakan dalam penelitian ini adalah sebagai

berikut:

1. Penelitian dan pengumpulan data dilakukan pada proses produksi pada

bengkel fabriksi pipa, Departemen M/O & E/O, Divisi Kapal Niaga,

PT. PAL INDONESIA dengan proyek M000272 Kapal Tanker Pertamina

17500 DWT.

2. Penjadwalan hanya dilakukan pada pembuatan komponen – komponen

penetration in block pada jalur Medium and Large Pipe Fabrication Line

3. Didalam penelitian ini, biaya tidak diperhitungkan .

1.4 Asumsi

Asumsi yang dipergunakan dalam penelitian ini adalah sebagai berikut :

1. Kebijakan perusahaan tidak mengalami perubahan selama penelitian

berlangsung.

2. Kebutuhan bahan baku selalu tersedia pada saat proses produksi.

3. Mesin yang digunakan dalam keadaan normal.

1.5 Tujuan Penelitian

Tujuan dari penelitan ini adalah sebagai berikut:

1. Menentukan penjadwalan produksi baru pada tiap jalur .

2. Menentukan selisih makespan metode Short Processing Time dan Long

1.6 Manfaat Penelitian

Manfaat yang diperoleh dari hasil penelitian tersebut adalah :

1. Bagi Perusahaan.

Hasil penelitian ini diharapkan dapat memberikan informasi bagi

perusahaan dalam menerapkan kebijakan dalam menentukan penjadwalan

produksi yang tepat.

2. Bagi Universitas.

Hasil penyusunan penelitian ini diharapkan dapat menjadi bahan

pertimbangan dalam memecahakan permasalahan yang sejenis dan dapat

menambah wawasan bagi pembaca.

3. Bagi Penulis.

Untuk mengetahui cara kemampuan dalam membuat penjadwalan produksi

dan menambah wawasan tentang pentingnya penjadwalan dalam dunia

industri

1.7 Sistematika Penulisan.

Sistematika penulisan tugas akhir ini adalah sebagai berikut :

BAB I : PENDAHULUAN

Bab ini berisi tentang Latar Balakang, Perumusan Masalah, Batasan

Masalah, Asumsi, Maksud dan Tujuan, Manfaat dan Sistematika

BAB II : TINJAUAN PUSTAKA

Bab ini berisi tentang tinjauan pustaka yang berasal dari literatur –

literatur untuk menyelesaikan laporan penelitian ini, sehingga

kebenaran dari metode yang ada dapat dipertanggung jawabkan.

Tinjauan pustaka yang digunakan untuk menunjang penelitian ini yaitu

penjadwalan produksi dan metode – metode yang digunakan yaitu

Heuristik Priority Dispatching Rule.

BAB III : METODE PENELITIAN

Bab ini berisi tentang waktu lokasi dan penelitian, variabel – variabel

yang digunakan untuk menguraikan tentang metode, pengumpulan

data yang digunakan, pemaparan data-data yang telah dikumpulkan

selama penelitian serta langkah-langkah yang digunakan untuk

pemecahan masalah dan pencapaian tujuan.

BAB IV : HASIL DAN PEMBAHASAN

Bab ini berisi tentang hasil pengumpulan dan pengolahan data yang

telah dilakukan serta analisa dari hasil pengolahan data. Data-data

yang dikumpulkan adalah data mesin yang digunakan, data pesanan

produk, dan data waktu proses produksi.

BAB V : KESIMPULAN DAN SARAN

Bab ini berisi tentang kesimpulan dari analisa dan pada penelitian ini,

juga saran – saran yang berkenaan dengan penyempurnaan tulisan

DAFTAR PUSTAKA

BAB II

TINJ AUAN PUSTAKA

2.1 Penjadwalan Pr oduksi

Perusahaan selalu melakukan penjadwalan produksi dalam pemenuhan

kapasitas permintaan konsumen atau order dari konsumen untuk jangka pendek

dalam rentang periode beberapa minggu atau bulan. Menurut Valente (2006)

penjadwalan yang tidak efektif akan menghasilkan tingkat penggunaan yang

rendah dari kapasitas yang ada. Hal ini dapat menurunkan efektifitas dan daya

saing perusahaan, serta penurunan dari tingkat pelayanan dan hal-hal lainnya

secara tidak langsung. Penjadwalan didefinisikan sebagai rencana pengaturan

urutan kerja serta pengalokasian sumber baik waktu maupun fasilitas untuk setiap

operasi yang harus diselesaikan. Penjadwalan juga didefinisikan sebagai proses

pengalokasian sumber-sumber atau mesin-mesin yang ada untuk menjalankan

sekumpulan tugas dalam jangka waktu tertentu (Menurut: Baker, 2009).

Penjadwalan menyangkut hal yang lebih detail dan keputusan jangka pendek

untuk secara persis menentukan kapan dan bagaimana melakukan sesuatu (when

and how to do what).

Beberapa tujuan yang dicapai dengan dilaksanakannya penjadwalan

adalah (Menururt: Ariyani, 2008) :

a. Meningkatkan penggunaan sumberdaya (makespan) atau mengurangi waktu

tunggu (idle) suatu proses sehingga total waktu proses dapat berkurang dan

b. Mengurangi persediaan dalam proses (WIP) / meminimasi waktu pekerjaan

yang berada dalam sistem (flow time).

c. Mengurangi beberapa keterlambatan pada pekerjaan yang mempunyai batas

waktu penyelesaian sehingga akan meminimasi penalti cost (biaya

keterlambatan) atau meminimasi kelambatan (due date).

Persoalan penjadwalan dapat diklasifikasikan berdasarkan faktor-faktor

yaitu:

1. Jumlah mesin

a. Penjadwalan pada mesin tunggal

b. Penjadwalan pada m mesin

2. Pola kedatangan pekerjaan

a. Statik, yaitu Semua pekerjaan datang secara bersamaan dan semua

fasilitas tersedia pada saat kedatangan pekerjaan.

b. Dinamik, yaitu pekerjaan datang secara acak selama masa penjadwalan.

3. Ketidakpastian pada pekerjaan dan mesin

a. Deterministik, yaitu terdapat kapasitas tentang pekerjaan dan mesin,

misalnya tentang waktu kadatangan, waktu setup, dan waktu proses.

b. Stokastik, yaitu terdapat ketidakpastian mengenai pekerjaan dan mesin.

4. Pola aliran produksi

Penjadwalan dapatdibedakan atas pola aliran proses yang bersifat Flow Shop

dan Job Shop. Setiap pekerjaan pada proses produksi denga aliran Flow Shop

pada proses produksi yang memiliki pola aliran Job Shop memiliki pola aliran

yang berbeda-beda.

5. Berdasarkan Product Positioning

a. Make to order (jumlah dan jenis dibuat berdasar pesanan, sehingga

pengurangan biaya simpan)

b. Make to stock (jumlah dan jenis terus menerus dibuat untuk disimpan

sebagai persediaan).

2.2 Tipe Penjadwalan Pr oduksi

2.2.1 Penjadwalan Flow Shop

Penjadwalan flow shop dicirikan job yang cenderung memiliki kesamaan

urutan proses operasi (routing) untuk semua job. Flow shop dibedakan atas Pure

flow shop, yaitu memiliki jalur produksi yang sama untuk semua tugas dan

General Flow Shop, yaitu flow shop yang memiliki pola aliran proses yang

berbeda(Menururt: Ariyani, 2008). Ini disebabkan adanya variasi dalam

pengerjaan tugas yang datang tidak harus dikerjakan pada semua mesin.

Penjadwalan flow shop terdiri dari :

a. Pure flow shop

Yaitu flow shop yang memiliki jalur produksi yang sama untuk semua tugas.

Pure flow shop dengan teknologi terjadi dijadwalkan dengan tiap job harus

diproses pada Mk sebelum M1. Semua job memerlukan dan dikerjakan dimana

b. General flow shop

Yaitu flow shop yang memiliki pola aliran berbeda. Ini disebabkan adanya

variasi dalam pengerjaan tugas, sehingga tugas yang datang tidak dikerjakan

pada semua mesin. Jadi mungkin saja suatu proses dilewati. Penjadwalan

dilakukan dengan membagi permasalahan kedalam beberapa tipe.

M1 M2 M3 M4

P2 P1

P3

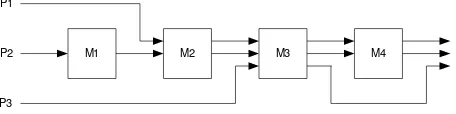

Gambar 2.1 Pola Aliran Flow Shop

Pola aliran Flow Shop diatas merupakan gambaran pengerjaan 3 job (P) oleh

4 mesin (M) dengan urutan pengerjaan job : P1 menuju M2 – M3 – M4 –

selesai, P2 menuju M1 – M2 – M3 – M4 – selesai, dan P3 menuju M3 –

selesai.

2.2.2 Penjadwalan Job Shop

Penjadwalan pada proses produksi tipe job shop lebih sulit dibandingkan

penjadwalan flow shop(Menururt: Ariyani, 2008).. Hal ini disebabkan oleh 3

alasan :

a. Job shop menangani variasi produk yang sangat banyak, dengan pola aliran

yang berbeda-beda melalui puat-pusat kerja.

b. Peralatan pada job shop digunakan secara bersama-sama oleh

bermacam-macam order dalam prosesnya, sedangkan peralatan pada flow shop

c. Job-job yang berbeda mungkin ditentukan oleh prioritas yang berbeda pula.

Hal ini mengakibatkan order tertentu yang dipilih harus diproses seketika

pada saat order tersebut ditugaskan pada suatu pusat kerja. Sedangkan pada

flow shop tidak terjadi permasalahan seperti diatas karena keseragaman output yang diproduksi untuk persediaan. Prioritas order pada flow shop

dipengaruhi terutama pada pengirimannya dibandingkannya tanggal

pemrosesan.

Faktor-faktor tersebut diatas menghasilkan sangat banyak kemungkinan

kombinasi dari pembebanan (loading) dan urut-urutan (sequencing). Job loading

mengartikan bahwa harus memutuskan pada pusat-pusat kerja yang mana suatu

job harus ditugaskan. Sedangkan job sequencing mengartikan bahwa harus

menentukan bagaimana urutan proses dari bermacam-macam job harus ditugaskan

pada mesin-mesin tertentu atau pusat kerja tertentu.

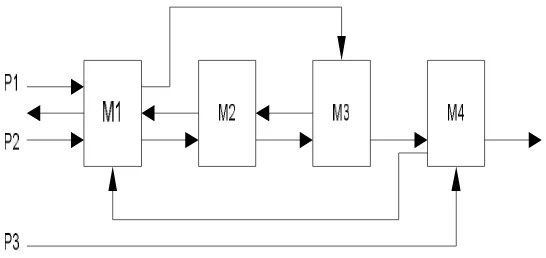

Gambar 2.2 Pola Aliran Job Shop

Pola aliran Job Shop diatas merupakan gambaran pengerjaan 3 job (P) oleh 4

mesin (M) dengan urutan pengerjaan job : P1 menuju M1 – M3 – M2 – M1 –

2.3 Grup Teknologi

Grup teknologi adalah suatu cara dalam memaksimumkan suatu sumber

daya yang ada dalam sustu sistem produksi, dengan cara mengelompokkan

kesamaan-kesamaan yang terdapat dalam suatu produksi tersebut adalah dengan

cara mengelompokkan mesin-mesin yang dilalui oleh suatu proses produksi yang

sama kedalam suatu machine cell, sedang untuk part-part yang sama

dikelompokkan kedalam suatu susunan part family, sehingga dengan

pengelompokkan tersebut akan banyak manfaat yang akan didapatkan(Menurut:

Baker, 2009)., diantaranya adalah , dalam bidang :

1. Engineering design

• Mengurangi desain untuk part yang baru

• Mengurangi jumlah penggambaran untuk mendapatkan suatu

standarisasi produk

• Mengurangi jumlah kesamaan part, dan mudah untuk

mengindentifikasi part-part pengganti

2. Layout planning

• Mengurangi kebutuhan akan luas lantai produksi

• Mengurangi kebutuhan akan material handling

3. Specification of equipment, tools, jig, and fixture

• Standarisasi dari peralatan

• Mengurangi jumlah dari peralatan, pallets, jigs, dan fixture

4. Manufacturing :Process Planning

• Mengurangi waktu set up dan waktu produksi

• Mengurangi jumlah dari operasi permesinan

• Memperbaiki machine loading dan memperpendek alur produksi

5. Manufacturing :Production control

• Mengurangi work in process

• Mudah untuk mengindentifikasi adanya bottlenecks

• Memperbaiki aliran material dan mengurangi biaya gudang

• Respon yang cepat untuk adanya perubahan jadwal

• Memperbaiki penggunaan jigs, fixture, pallets, peralataan, material

handling

6. Manufacturing : Quality Control

• Mengurangi jumlah kerusakan dan mengurangi kebutuhan akan

inspeksi

• Mengurangi adanya scrap

• Kualitas output yang lebih bagus

7. Customer service

• Perhitungan biaya lebih cepat dan akurat

• Pengiriman produk yang dapat lebih efisien

Metode Klasifikasi

Dasar dari metode klasifikasi adalah bobot dari desain dari pekerjaan

1. Metode Visual

Adalah suatu prosedur semi sistematis, dimana komponen-komponen

dikelompokkan berdasarkan kemiripan dari bentuk geometris.

Pengelompokkan berdasarkan metode ini tergantung kepada kemampuan

personal yang melakukannya, oleh karena itu metode ini dapat dipakai

pada kasus dimana jumlah komponen yang diamati berjumlah sedikit.

2. Metode coding

Pengelompokkan part dalam metode ini berdasarkan pada :

• Bentuk geometris dan tingakat kompleksitas

• Dimensi

• Jenis material

• Bentuk bahan baku

• Tingkat keakurasian bahan baku

Apabila penggunaan coding, masing-masing komponen diberi sebuah kode

yang terdiri dari angka atau huruf, masing-masing kode menunjukkan kelompok

2.4 Metode Heuristic Priority Dispatching Rule

Heuristik adalah suatu prinsip atau alat yang dapat membantu

memecahkan persoalan di dalam penelitian. Metode ini menggunakan pendekatan

trial and error dan metode ini memberikan solusi yang secara matematis mungkin

tidak optimal, tetapi memberikan hasil yang memuaskan untuk digunakan, serta

perhitungan yang relatif lebih mudah dengan manual atau komputer (Menurut :

Ariyani, 2008). Adapun alasan yang dipergunakan pada metode heuristik adalah

sebagai berikut :

1. Pendekatan dengan menggunakan metode heuristik tidak menjamin solusi

jawab yang optimum akan tetapi kebaikan metode ini adalah pemecahan

persoalan lebih baik dan lebih cepat, mudah diaplikasikan ke komputer dan

usaha yang dilakukan relatif lebih kecil.

2. Beberapa persoalan dianggap terlalu besar untuk dipecahkan secara

matematis.

Ada beberapa persoalan tidak dapat atau tidak mungkin untuk

dikemukakan secara matematis untuk menyelesaikan permasalahan jobshop

banyak cara yang dapat ditempuh diantaranya dengan metode matematis, heuristik

dan simulasi (Valente, 2006). Salah satunya adanya priority rules. Biasaanya

priority rules ini dipakai baik untuk menentukkan prioritas adalah:

a. Shortest Processing Time (SPT)

Urutkan job berdasarkan waktu proses yang terkecil pada urutan pertama.

(aturan ini akan menghasilkan WIP dan Flow Time yang terkecil). Dengan

1. t1 ≤ t 2 ≤ t 3 … ≤ t n

keterangan :

tn = Waktu ke–n

2. Mean Flow Time

∑ = = n

1 j i

F n 1 F

b. Longest Processing Time (LPT)

Urutkan job berdasarkan waktu proses yang terpanjang pada urutan pertama.

(aturan ini akan menghasilkan WIP,dan Flow Time yang terkecil). Dengan

rumus penjadwalan :

t1 ≥ t 2 ≥ t 3 … ≥ t n

keterangan :

tn = Waktu ke–n

2.5 Langkah-Langkah Heuristic Priority Dispatching Rule

Langkah-langkah penjadwalan berdasarkan prioritas , antara lain sebagai

berikut (Menurut : Ariyani, 2008) :

a. Shortest Processing Time (SPT)

Pada pekerjaan yang mempunyai batas waktu, penjadwalan ditujukan

untuk meminimalkan rata-rata keterlambatan yang mungkin terjadi.

Aturan ini dapat meminimalkan rata-rata kelambatan.

Langkah penjadwalan dengan pendekatan SPT, adalah:

3. Menghitung waktu siklus rata-rata.

4. Menghitung waktu normal.

5. Menghitung waktu baku.

6. Urutkan pekerjaan berdasarkan waktu proses terkecil.

7. Gambarkan gant chart

8. Hitung mean flow time

b. Longest Processing Time (LPT)

Proses pengerjaan job pada Longest Processing Time, adalah tugas-tugas

yang mempunyai waktu proses terpanjang dipilih terlebih dahulu.

Adapun langkah penjadwalannya adalah:

1. Melakukan pengujian keseragaman data.

2. Melakukan uji kecukupan data.

3. Menghitung waktu siklus rata-rata.

4. Menghitung waktu normal.

5. Menghitung waktu baku.

6. Urutkan pekerjaan berdasarkan waktu proses terpanjang.

7. Gambarkan Gant chart

8. Hitung Mean Flow Time

Peta penjadwalan (Gantt Chart) merupakan respresentasi grafis dari

pekerjaan-pekerjaan yang harus diselesaikan dan digambarkan dalam bentuk

batang dan analog dengan waktu penyelesaian pekerjaan tersebut menurut Baker

a. Semua pekerjaan diperlihatkan secara grafis dalam satu peta yang mudah

dipahami.

b. Kemajuan pekerjaan mudah diamati dan diperiksa setiap waktu karena sudah

tergambar dengan jelas.

c. Dalam situasi keterbatasan sumber penggunaan peta gantt memungkinkan

evaluasi yang lebih awal mengenai penggunaan sumber seperti yang telah

direncanakan.

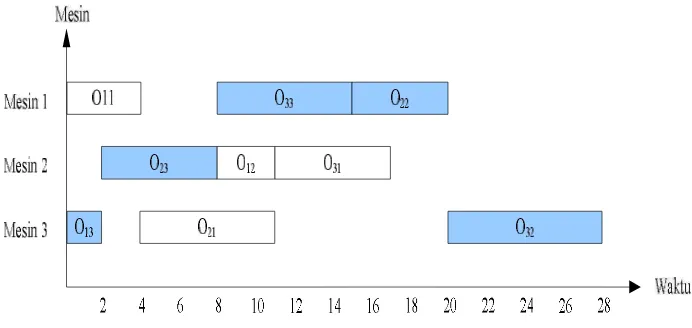

Gambar 2.3 Peta Penjadwalan

Peta penjawalan diatas merupakan gambaran pengerjaan 3 job (Q) oleh 3

mesin dengan urutan pengerjaan job : Q13 – Q23 – Q33 – Q22 – Q32 sedangkan

total waktu proses adalah pada saat pengerjaan job Q32 pada mesin ketiga.

2.6 Peneliti Terdahulu

Saria Uttari (2008) dengan judul “Usulan Penjadwalan Produksi Produk

Main Frame Pada Mesin Punch Exentrix di PT. Beton Perkasa Wijaksana

pada Mesin Punch Exentrix yang terbaik dan memberikan usulan penjadwalan

urutan pengerjaan pesanan dengan metode SPT (Shortest Processing Time) dan

LPT (Longest Processing Time) dimana penjadwalan tersebut akan dapat

memenuhi kriteria minimasi flowtime seluruh pesanan yang diterima. PT. Beton

Perkasa Wijaksana merupakan perusahaan yang bergerak dalam bidang

manufaktur Formwork dan Scaffolding. Permasalahan yang dihadapi perusahaan

saat ini adalah sering kali terjadi penumpukan persediaan barang setengah jadi.

Penelitian ini di awali dengan menghitung masing-masing waktu proses tiap

stasiun kerja, dilakukan penjadwalan dengan ketiga metode dan dibuat peta

penjadwalannya. Berdasarkan penelitian metode SPT menghasilkan makespan

483,3 menit, metode LPT menghasilkan makespan 483,72 menit dan makespan

riil menghasilkan makespan 483,06 menit. Metode perusahaan lebih efektif dari

metode usulan .

(http://www.library.upnvj.ac.id/pdf/2s1teknikindustri/204415007/204415007.pdf)

Muklis Hidayat Zen (2007) dengan judul “ Penjadwalan Job Shop untuk

meminimalkan makespan, Mean Tardines, dan Biaya Produksi (Studi kasus C.V.

Indra Ghozali), C.V, tujuan penelitian ini menentukan penjadwalan job shop yang

terbaik guna meminimalkan makespan, Mean Tardines, dan Biaya Produksi.

Indra Ghozali adalah perusahaan yang memproduksi berbagai macam mesin.

Dalam penelitian ini dilakukan perancangan untuk meminimumkan makespan,

rata-rata keterlambatan (Mean Tardines) dan biaya produksi dengan

Time,SPT dan Metode Heuristic Priority Dispatching Rule Earliest Due Date.

Dengan metode ini diharapkan diperoleh penjadwalan job yang tepat sehingga

pabrik menekan biaya-biaya yang seharusnya tidak dikeluarkan oleh pabrik. Dari

penerapannya metode Heuristic Priority Dispatching Rule Shortest Processing

Time (SPT), secara analisis diperoleh penjadwalan job yang lebih baik dari

metode yang saat ini dipakai oleh perusahaan, dimana pada bulan September 2007

untuk perhitungan makespan pada metode yang saat ini diterapkan oleh

perusahaan sebesar 67,1633 jam, rata-rata keterlambatan sebesar 3,346125 jam,

total idle time sebesar 153,3136 jam dan produksi sebesar Rp 24.008.227,8125.

Sedangkan dengan menggunakan metode Shortest Processing Time (SPT),

diperoleh perhitungan makespan sebesar 61,3839 jam, rata-rata keterlambatan

sebesar 2,510475 jam, total idle time sebesar 77,4542 jam dan produksi sebesar

Rp 16.417.158,1875sehingga diperoleh penghematan pada makespan sebesar

5,7794 jam, dan total biaya produksi sebesar Rp 7.591.069,625.

(http://studentresearch.umm.ac.id/index.php/dept_of_industrial_engineering/articl

BAB III

METODOLOGI PENELITIAN

Untuk menyelesaikan permasalahan dalam penelitian ini maka digunakan

metode penelitian yang sistematis dan terarah untuk mencapai tujuan penelitian.

Dalam rangkaian penelitian ini terdapat beberapa langkah-langkah penelitian

yaitu:

3.1. Tempat dan Waktu Penelitian

Dalam penelitian ini, pengambilan data dilakukan dibengkel pipa Divisi

Kapal Niaga di PT. PAL INDONESIA yang berlokasi di Ujung, SURABAYA.

Sedangkan waktu yang digunakan untuk melakukan pengambilan data dimulai

pada bulan November 2012 sampai dengan data yang diperlukan sudah tercukupi.

3.2. Identifikasi dan Definisi Oper asional Variabel

Pada suatu penelitian, variabel dapat diartikan sebagai faktor-faktor yang

berpengaruh pada peristiwa yang diamati dan mempunyai variasi nilai. Jadi

identifikasi variabel adalah mengidentifikasi faktor-faktor yang terlibat dalam

penelitian yang mempunyai variasi nilai dan besaran. Variabel penelitian ini

tergantung dari objek yang diteliti, landasan teori dan metode yang dipakai dalam

permasalahan yang akan diteliti ini, variabel yang akan digunakan adalah sebagai

a. Variabel Terikat

Variabel terikat adalah variabel yang nilainya tergantung dari variasi

perubahan variabel bebas. Dalam penelitian ini yang termasuk variabel terikat

yaitu penjadwalan produksi.

b. Variabel Bebas

Variabel bebas adalah variabel yang mempengaruhi variasi perubahan nilai

variable terikat. Dalam penelitian ini yang termasuk variabel bebas antara lain

meliputi :

1. Permintaan

Adalah data jumlah pemesanan atau permintaan dari konsumen. Data

permintaan jalur Medium and Large Diameter Pipe Fabrication Line (65A

- 200A)

2. Jumlah mesin yang di gunakan

Adalah jumlah mesin yang digunakan pada tiap stasiun kerja untuk

masing-masing pekerjaan yang dikerjakan.

3. Waktu standart

Adalah waktu standart pada satuan-satuan produk sejak mulai diproses

ditempat kerja yang bersangkutan.

3.3. Metode Pengumpulan Data

Dalam suatu penelitian, data merupakan kedudukan yang paling tinggi,

karena data mempunyai penggambaran variabel yang diteliti dan berfungsi

tujuan penelitian agar dapat memberikan suatu keputusan yang tepat. Adapun

metode yang dipergunakan dalam memperoleh data yang berhubungan dengan

penyelesaian pembahasan adalah sebagai berikut :

a. Studi Kepustakaan (Library Research)

Studi kepustakaan ini berguna bagi penelitian yang tujuannya untuk

memperoleh wawasan serta landasan teori yang akan digunakan untuk

pemecahan masalah mengenai penjadwalan waktu produksi, khususnya dalam

pengambilan data.

b. Studi Lapangan (Field Research)

Metode pengambilan data yang digunakan pada penelitian lapangan ini ada 2

macam. Adapun studi lapangan tersebut dilakukan dengan cara sebagai

berikut :

1. Data primer

Data primer adalah data yang diukur pada saat penelitian di lapangan

oleh peneliti pada obyek penelitian, dimana data diperoleh secara

langsung di perusahaan yang sedang diteliti. Data primer yang digunakan

adalah interview secara langsung seperti : sekema alur produksi, mesin

yang digunakan, dan jenis pekerjaan yang dibuat

2. Data Sekunder

Data sekunder adalah data yang diperoleh peneliti dengan melakukan

pengumpulan data yang telah ada di perusahaan (dokumen perusahaan).

Data sekunder yang digunakan adalah data permintaan, data jenis produk,

3.4. Metode Pengolahan Data

Setelah pengumpulan data diperoleh, maka selanjutnya adalah melakukan

pengolahan data dengan menggunakan metode Heuristic Priority Dispatching

Rule. Adapun langkah-langkahnya sebagai berikut :

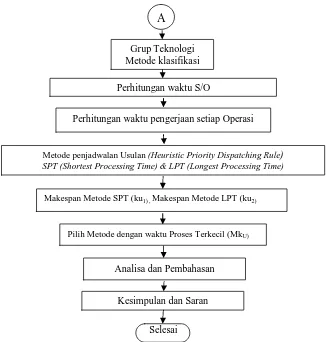

1. Grup Teknologi

Setelah data dikumpulkan data tersebut dipisahkan menggunakan metode

klasifikasikan dengan cara memisahkan benda kerja sesuai dimensi, sehingga

pengerjaan produksi tersebut lebih mudah dikerjakan.

2. Perhitungan waktu standart/operasi

Waktu standart /operasi (S/O) = /

3. Perhitungan waktu pengerjaan pekerjaan

Waktu setiap Operasi = x (S/O)

4. Penjadwalan berdasarkan prioritas , antara lain sebagai berikut :

a. Shortest Processing Time (SPT)

Pada pekerjaan yang mempunyai batas waktu, penjadwalan ditujukan

untuk meminimalkan rata-rata keterlambatan yang mungkin terjadi.

Aturan ini dapat meminimalkan rata-rata kelambatan.

Langkah penjadwalan dengan pendekatan SPT, adalah:

- Urutkan pekerjaan berdasarkan waktu proses terkecil

- Hitung waktu penyelesaian pekerjaan tersebut (completion time), yaitu

total proses sebelum pekerjaan ditambah dengan waktu proses

- Hitung rata-rata kelambatan.

b. Longest Processing Time (LPT)

Proses pengerjaan job pada Longest Processing Time, adalah

tugas-tugas yang mempunyai waktu proses terpanjang dipilih terlebih

dahulu. Adapun langkah penjadwalannya adalah:

- Urutkan n pekerjaan berdasarkan waktu proses terpanjang.

- Buat penjadwalan sesuai hasil LPT, berurutan pada masing-masing

mesin.

- Sesudah selesai dijadwalkan, bentuk penjadwalan akhir pada

masing-masing prosesor seperti dengan aturan SPT.

3.5. Langkah-Langkah Pemecahan Masalah

Pada bagian ini diuraikan secara singkat mengenai langkah yang akan

digunakan untuk memecahkan masalah yang terdapat pada perusahaan tersebut.

Dengan adanya langkah-langkah pemecahan masalah diharapkan pembaca

mengerti gambaran dari pemecahan masalah sebagai berikut

..

Mulai

Perumusan Masalah

Pengumpulan Data:

Kebutuhan permintaan, mesin yang digunakan tiap stasiun kerja, waktu standart, dan jumlah orang yang mengerjakan Tujuan Penelitian

Orientasi Perusahaan

Identifikasi Variabel

Studi Literatur

Gambar 3.1 Langkah – langkah Pemecahan Masalah

Keterangan Langkah-langkah pemecahan masalah :

4. Mulai

Merupakan langkah awal dari suatu penelitian yang akan dilakukan

5. Orientasi perusahaan

Usaha dalam memenuhi kebutuhan konsumen tanpa terjadi keterlambatan

dalam pengiriman produk.

6. Study literatur

Merupakan proses yang digunakan untuk mendapatkan perumusan masalah

yang berisi informasi mengenai konsep penjadwalan produksi. Studi literatur

tersebut diperoleh dari buku-buku dan skripsi yang ada dalam perpustakaan.

Metode penjadwalan Usulan (Heuristic Priority Dispatching Rule)

SPT (Shortest Processing Time) & LPT (Longest Processing Time)

Perhitungan waktu pengerjaan setiap Operasi

Pilih Metode dengan waktu Proses Terkecil (MkU)

Makespan Metode SPT (ku1) , Makespan Metode LPT (ku2)

Perhitungan waktu S/O

Analisa dan Pembahasan

Kesimpulan dan Saran

Selesai Grup Teknologi Metode klasifikasi

7. Perumusan masalah

Melakukan perumusan masalah yang akan diteliti dalam perusahaan

kemudian melakukan suatu pendekatan untuk memecahkan masalah.

8. Penetapan tujuan

Menetapkan tujuan yang ingin dicapai, sehingga dapat menentukan arah

sasarannya. Adapun tujuannya adalah dapat mengetahui dan menentukan

metode penjadwalan job shop yang tepat agar dapat menyusun jadwal

produksi dengan waktu produksi tercepat dalam suatu periode penjadwalan.

9. Identifikasi variabel

Setelah menentukan tujuan dari penelitian, kemudian ditentukan

variabel-variabel yang akan diidentifikasi menjadi obyek penelitian atau merupakan

aspek yang berperan dalam peristiwa yang akan diteliti. Variabel-variabel

yang digunakan untuk penelitian meliputi variabel bebas dan variabel terikat.

10. Pengumpulan data

Adapun data-data yang diperlukan dalam penelitian ini adalah data

permintaan, jumlah mesin tiap stasiun kerja, data pengamatan waktu proses,

urutan masing – masing proses,

11. Grup Teknologi

Setelah data dikumpulkan data tersebut dipisahkan menggunakan metode

klasifikasikan, sehingga pengerjaan produksi tersebut lebih mudah

dikerjakan.

12. Perhitungan waktu standart setiap

13. Perhitungan waktu pengerjaan pekerjaan

Waktu setiap Operasi = x (S/O)

14. Metode penjadwalan

Dengan menggunakan Metode pendekatan priority rules dengan aturan

prioritas SPT (Shortest Processing Time), dan LPT (Longest Processing

Time)

15. Menghitung makespan penjadwalan

Menghitung makespan dari suatu penjadwalan, sehingga dapat diketahui

makespan yang terkecil.

16. Pembahasan

Diperlukan untuk mengetahui hasil dari penelitian yang telah dilaksanakan

dan melakukan pembahasan terhadap hasil perbandingan dari metode

penjadwalan yang mempunyai makespan terkecil.

17. Kesimpulan dan saran

Berisi metode yang sebaiknya digunakan oleh perusahaan sehingga order

dapat diberikan tepat pada waktunya.

18. Selesai

BAB IV

HASIL DAN PEMBAHASAN

4.1 Per mintaan

Didalam pengamatan pada proses produksi dibengkel fabrikasi pipa,

Departemen M/O & E/O terdapat jenis pekerjaan pada masing – masing produk

dapat diketahui sebagai berikut :

Tabel 4.1 Jenis Pekerjaan Masing-Masing Produk

No Ukur an Pr oduk Pada J alur Medium & Lar ge Diameter Pipe Fabr ication Line

1 65 A

2 80 A

3 100 A

4 125 A

5 150 A

6 200 A

(Sumber Informasi : Data Internal Perusahaan, Divisi Kapal Niaga)

Selama periode pengamatan terdapat sejumlah pekerjaan yang diterima

dari proyek M000272 Kapal Tanker Pertamina 17500 DWT adalah sebagai

berikut :

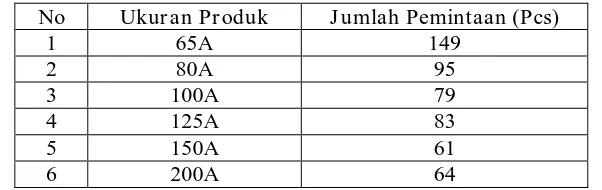

Tabel 4.2 Permintaan Pipa Penetration In Block Bulan Nopember 2012

No Ukur an Pr oduk J umlah Pemintaan (Pcs)

1 65A 149

2 80A 95

3 100A 79

4 125A 83

5 150A 61

6 200A 64

Sedangkan jenis kegiatan dalam operasi pada masing – masing produk

dan kebutuhan tenaga kerja untuk masing-masing operasi produk antara lain :

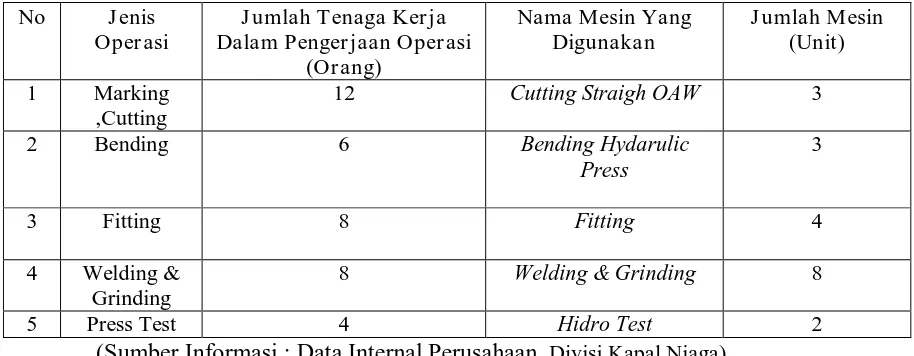

Tabel 4.3 Jenis Operasi Masing-Masing Produk

No J enis

Oper asi

J umlah Tenaga Ker ja Dalam Penger jaan Oper asi

(Or ang)

Nama Mesin Yang Digunakan

J umlah Mesin (Unit)

1 Marking

,Cutting

12 Cutting Straigh OAW 3

2 Bending 6 Bending Hydarulic

Press

3

3 Fitting 8 Fitting 4

4 Welding & Grinding

8 Welding & Grinding 8

5 Press Test 4 Hidro Test 2

(Sumber Informasi : Data Internal Perusahaan, Divisi Kapal Niaga)

Dari kelima jenis operasi tersebut masing-masing Jalur Medium & Large

Diameter Pipe Fabrication Line melewati urutan proses pengerjaan yang sama,

antara lain sebagai berikut :

1. Marking

Proses penandaan pada material sehingga memudahkan pengerjaan

pemotongan. Kegunaan marking pada benda kerja adalah sebagai berikut :

a. Tanda pengerjaan

b. Urutan dan arah pengerjaan

c. Lokasi member

d. Tanda jenis dan macam member

2. Cutting

Proses pemotongan plat atau profil yang telah di marking /ditandai QA (Quality Assurance).

3. Bending

Proses untuk membentuk komponen pipa yang berbentuk melengkung maka

diperlukan proses pembentukan.

4. Fitting

Proses ini untuk menyesuaikan bentuk yang akan dipakai sesuai gambar kerja.

5. Welding

Merangkai komponen pipa dengan slang carapengerjaannya mengelas .

6. Grinding

Menghaluskan komponen pipa yang selesai di welding dengan alat gerinda

7. Press Test

Proses pengecekan pipa yang sudah berbentuk, sehingga pipa tersebut tidak

mengalami kebocoran. Sistem yang digunakan didalam proses ini adalah

tekanan udara.

Proses produksi pipa waktu standart untuk proses produksi dari suatu

pengerjaan sebagai berikut :

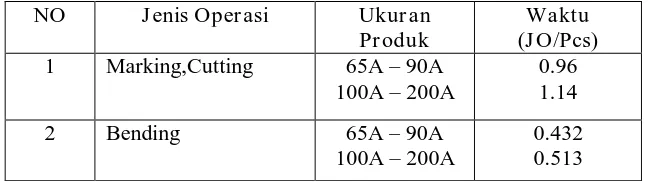

Tabel 4.4 Waktu Standart Pengerjaan Setiap Stasiun Kerja

NO J enis Oper asi Ukur an

Pr oduk

Waktu (J O/Pcs)

1 Marking,Cutting 65A – 90A

100A – 200A

0.96 1.14

2 Bending 65A – 90A

100A – 200A

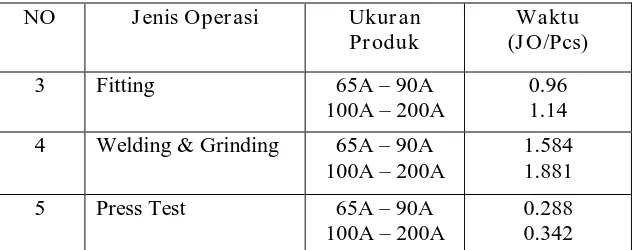

NO J enis Oper asi Ukur an Pr oduk

Waktu (J O/Pcs)

3 Fitting 65A – 90A

100A – 200A

0.96 1.14

4 Welding & Grinding 65A – 90A 100A – 200A

1.584 1.881

5 Press Test 65A – 90A

100A – 200A

0.288 0.342

(Sumber informasi : Data internal Perusahaan, Divisi Kapal Niaga)

4.2 Waktu Standar t /Oper asi

Pada proses pengerjaan produk pipa waktu penyelesaian tiap operasi dapat

dihitung sebagai berikut ini contoh perhitungan pada ukuran produk 65A proses

marking , cutting (operasi 1) :

Waktu standart /operasi (S/O) = ( ) ( )

( )

= .

= 0.24 jam/pcs

Dalam proses marking, cutting pada ukuran produk 65A dapat

menyelesaikan 1 pcs ukuran produk selama 0,24 jam/pcs. Untuk perhitungan

pengerjaan ukuran produk dan operasi yang lain dapat dilihat pada lampiran II.

Sehingga dari semua dapat diringkas pada tabel-tabel berikut ini :

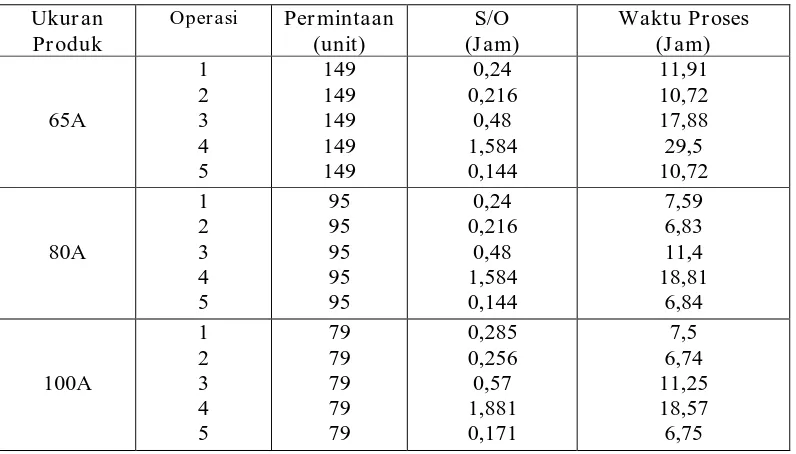

Tabel 4.5 Waktu S/O (Jam/Pcs)

Oper asi Ukur an Pr oduk

65A 80A 100A 125A 150A 200A

1 0,24 0,24 0,285 0,285 0,285 0,285

2 0,216 0,216 0,256 0,256 0,256 0,256

3 0,48 0,48 0,57 0,57 0,57 0,57

4 1,584 1,584 1,881 1,881 1,881 1,881

4.3 Waktu Pengerjaan Setiap Operasi

Berdasarkan permintaan dan jumlah mesin yang digunakan, maka dapat

dihitung waktu pengerjaan untuk tiap operasi pada JO yang ada pada masing -

masing pekerjaan untuk ukuran produk 65A proses marking, cutting (operasi 1).

Waktu setiap Operasi = x (S/O)

= x 0,24

= 11,91 jam

Dalam proses marking, cutting pada ukuran produk 65A dapat

menyelesaikan selama 11,91 jam dan menyelesaikan permintaan sebanyak 149

produk. Sedangkan perhitungan pengerjaan proses ukuran produk 65A yang lain

dapat dilihat pada lampiran III.

Ukuran produk 80A proses marking , cutting (operasi 1)

Waktu setiap Operasi = x (S/O)

= x 0,24

= 7,59 jam

Dalam proses marking, cutting pada ukuran produk 80A dapat

menyelesaikan selama 7,59 jam dan menyelesaikan permintaan sebanyak 95

produk. Sedangkan perhitungan pengerjaan proses ukuran produk 80A yang lain

dapat dilihat pada lampiran III.

Ukuran produk 100A proses marking , cutting (operasi 1)

= x 0,285

= 7,5 jam

Dalam proses marking, cutting pada ukuran produk 100A dapat

menyelesaikan selama 7,5 jam dan menyelesaikan permintaan sebanyak 79

produk. Sedangkan perhitungan pengerjaan proses ukuran produk 100A yang lain

dapat dilihat pada lampiran III.

Ukuran produk 125A proses marking , cutting (operasi 1)

Waktu setiap Operasi = x (S/O)

= x 0,285

= 7,88 jam

Dalam proses marking, cutting pada ukuran produk 125A dapat

menyelesaikan selama 7,88 jam dan menyelesaikan permintaan sebanyak 83

produk. Sedangkan perhitungan pengerjaan proses ukuran produk 125A yang lain

dapat dilihat pada lampiran III.

Ukuran produk 150A proses marking , cutting (operasi 1)

Waktu setiap Operasi = x (S/O)

= x 0,285

= 5,79 jam

Dalam proses marking, cutting pada ukuran produk 150A dapat

produk. Sedangkan perhitungan pengerjaan proses ukuran produk 150A yang lain

dapat dilihat pada lampiran III.

Ukuran produk 200A proses marking , cutting (operasi 1)

Waktu setiap Operasi = x (S/O)

= x 0,285

= 6,07 jam

Dalam proses marking, cutting pada ukuran produk 200A dapat

menyelesaikan selama 6,07 jam dan menyelesaikan permintaan sebanyak 64

produk. Sedangkan perhitungan pengerjaan proses ukuran produk 200A yang lain

dapat dilihat pada lampiran III.Sehingga dari semua dapat diringkas pada

tabel-tabel berikut ini :

Tabel 4.6 Perhitungan Waktu Setiap Operasi

Ukur an Pr oduk

Oper asi Per mintaan

(unit)

S/O (J am)

Ukur an Pr oduk

Oper asi Per mintaan

(unit)

S/O (J am)

Waktu Pr oses (J am) 125A 1 2 3 4 5 83 83 83 83 83 0,285 0,256 0,57 1,881 0,171 7,88 7,08 11,82 19,51 7,09 150A 1 2 3 4 5 61 61 61 61 61 0,285 0,256 0,57 1,881 0,171 5,79 5,2 8,69 14,34 5,21 200A 1 2 3 4 5 64 64 64 64 64 0,285 0,256 0,57 1,881 0,171 6,07 5,46 9,12 15,04 5,47

(Sumber Informasi : Hasil Pengolahan Data Lampiran III)

Berdasarkan tabel diatas dapat dijelaskan bahwa ukuran produk 65A mulai

proses 1 sampai 5, permintaan sebanyak 149 unit, S/O (standart pengerjaan

penyelesaian setiap operasi) sebesar mulai 0,24; 0,216; 0,48; 1,584; 0,144 dalam

satuan jam dan waktu proses penyelesaian produk 11,91; 10,72; 17,88; 29,5;

10,72 dalam satuan jam. Sedangkan ukuran yang selanjutnya dari 80A, 100A,

125A, 150A, dan 200A sama dijelaskan seperti yang diatas.

4.4 Penjadwalan Dengan Metode Heuristic priority dispatching rule

Setelah didapatkan waktu standart penyelesaian setiap operasi dilanjutkan

proses penentuan pekerjaan yang dkerjakan terlebih dahulu. Dari waktu

pengerjaan pekerjaan Pipa Penetration In Block sehingga didapat waktu proses

keseluruhan yaitu :

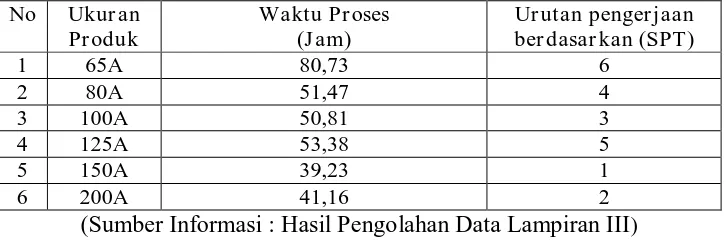

Tabel 4.7 Waktu Proses Tiap Pekerjaan

Oper asi Ukur an Pr oduk

65A 80A 100A 125A 150A 200A

1 11,91 7,59 7,5 7,88 5,79 6,07

2 10,72 6,83 6,74 7,08 5,2 5,46

3 17,88 11,4 11,25 11,82 8,69 9,12

4 29,5 18,81 18,57 19,51 14,34 15,04

5 10,72 6,84 6,75 7,09 5,21 5,47

Jumlah 80,73 51,47 50,81 53,38 39,23 41,16

(Sumber Informasi : Hasil Pengolahan Data Lampiran III)

Dari waktu pengerjaan setiap operasi diatas (tabel 4.8) dilanjutkan dengan

mengurutkan dengan menggunakan Metode Heuristic Priority Dispatching Rule

Short Processing Time (SPT) yaitu jumlah waktu pengerjaan tercepat dikerjakan

lebih dahulu.tabel diatas jumlah terkecil mulai dari ukuran 150A = 39,23 jam;

200A = 41,16 jam; 100A = 50,81 jam; 80A = 51,47 jam; 125A = 53,38 jam; dan

65A= 80,73 jam, sehingga dapat mengetahui posisi pekerjaan yang mau

dikerjakan sebagai berikut :

Tabel 4.8 Urutan Pengerjaan Berdasarkan Metode Short Processing Time (SPT)

No Ukur an Pr oduk

Waktu Pr oses (J am)

Ur utan penger jaan ber dasar kan (SPT)

1 65A 80,73 6

2 80A 51,47 4

3 100A 50,81 3

4 125A 53,38 5

5 150A 39,23 1

6 200A 41,16 2

(Sumber Informasi : Hasil Pengolahan Data Lampiran III)

Dari pengurutan pengerjaan tersebut pada masing-masing yang ada pada dijalur

Medium & Large Diameter Pipe Fabrication Line dilanjutkan dengan perhitungan

operasi pada penjadwalan menggunakan metode Heuristic Priority Dispatching

Rule Short Processing Time (SPT). Sebagai contoh perhitungan pada urutan yang

T 0-1 job 5 = 0-1 job 5

= 5,79 jam

T 0-2 job 5 = T 0-1 job 5 + S/O 0-2 job 1

= 5,79 + 0,216 = 6,006 jam

T 0-3 job 5 = ( x (S/O)) + ( x (S/O))

+ 0-3 job 1

= 0,285 + 0,341 + 8,69 = 9,316 jam

T 0-4 job 5 = ( x (S/O)) + ( x (S/O)) +

( x (S/O)) + 0-4 job 5

= 0,285 + 0,341 + 1,14 + 14,34 = 16,106 jam

T 0-5 job 5 = S/O 0-5 job 1+ T 0-4 job 5

= 0,171 + 16,106 = 16,277 jam

Untuk perhitungan pengerjaan semua operasi dapat dilihat pada lampiran

IV.Sehingga perhitungan penjadwalan Heuristic priority dispatching rule Short

Tabel 4.9 Penjadwalan Berdasarkan Metode Short Processing Time (SPT)

Ur utan Penger jaan

Ukur an Pr oduk

Oper asi Waktu Pr oses (J am)

Waktu Mulai (J am)

Waktu Selesai (J am)

1 150A

1 2 3 4 5 5,79 5,2 8,69 14,34 5,21 0 0,285 0,626 1,766 3,647 5,79 6,006 9,316 16,106 16,277

2 200A

1 2 3 4 5 6,07 5,46 9,12 15,04 5,47 5,79 6,006 9,316 16,106 16,277 11,86 12,116 18,436 31,146 31,317

3 100A

1 2 3 4 5 7,5 6,74 11,25 18,57 6,75 11,86 12,116 18,436 31,146 31,317 19,36 19,616 29,686 49,716 49,887

4 80A

1 2 3 4 5 7,59 6,83 11,4 18,81 6,84 19,36 19,616 29,686 49,716 49,887 26,95 27,166 41,086 68,526 68,67

5 125A

1 2 3 4 5 7,88 7,08 11,82 19,5 7,09 26,95 27,166 41,086 68,526 68,67 34,83 35,086 52,906 88,026 88,197

6 65A

1 2 3 4 5 11,91 10,72 17,88 29,5 10,72 34,83 35,086 52,906 88,026 88,197 46,74 46,956 70,786 117,526 117,67 Completion maximum (Makespan) = 117,67 Jam

(Sumber Informasi : Hasil Pengolahan Data, Lampiran IV)

Pada tabel 4.10 diatas ukuran produk 150A operasi mempunyai waktu

proses sebesar 5,79 jam dimana mulai prosesnya pada waktu 0 jam sampai dengan

waktu 5,79 jam dan seterusnya sampai pada ukuran produk 65A operasi 5 dengan

waktu 117,67 jam.

Berdasarkan tabel 4.11 dapat dijelaskan bahwa ukuran produk 65A

dimulai tanggal 6 sampai dengan 21; ukuran produk 80A dimulai tanggal 3 – 10;

ukuran 100A dimulai tanggal 2 – 8; ukuran produk 125A dimulai tanggal 5 – 13;

ukuran produk 150A dimulai tanggal 1 – 3; dan ukuran produk 200A dimulai

tanggal 1 – 5.

Dari waktu pengerjaan setiap operasi diatas (tabel 4.8) dilanjutkan dengan

mengurutkan dengan menggunakan Metode Heuristic Priority Dispatching Rule

Short Processing Time Long Processing Time(LPT) yaitu jumlah waktu

pengerjaan terlama dikerjakan lebih dahulu.tabel diatas jumlah terkecil mulai dari

ukuran 65A = 80,73 jam; 125A = 53,38 jam; 80A = 51,47 jam; 100A = 50,81 jam;

200A = 41,16 jam; dan 150A=39,23 jam sehingga dapat mengetahui posisi

pekerjaan yang akan dikerjakan sebagai berikut :

Tabel 4.11 Urutan Pengerjaan Berdasarkan Metode Long Processing Time (LPT)

No Ukur an

Pr oduk

Waktu Pr oses (J am)

Ur utan penger jaan ber dasar kan (LPT)

1 65A 80,73 1

2 80A 51,47 3

3 100A 50,81 4

4 125A 53,38 2

5 150A 39,23 6

6 200A 41,16 5

(Sumber Informasi : Hasil Pengolahan Data, Lampiran III)

Dari pengurutan pengerjaan tersebut pada masing-masing yang ada pada

dijalur Medium & Large Diameter Pipe Fabrication Line dilanjutkan dengan

perhitungan operasi pada penjadwalan menggunakan metode Heuristic Priority

urutan yang pertama pengerjaan produk tersebut yaitu ukuran produk 65A adalah

berikut :

T 0-1 job 1 = 0-1 job 1

= 11.91jam

T 0-2 job 1 = T 0-1 job 1 + S/O 0-2 job 1

= 11,91 + 0,216 = 12,126 jam

T 0-3 job 1 = ( x (S/O)) + ( x (S/O))

+ 0-3 job 1

= 0,24 + 0,96 + 17,88 =18,4 jam

T 0-4 job 1 = ( x (S/O)) + ( x (S/O)) +

( x (S/O)) + 0-4 job 1

= 0,24 + 0,28 + 0,96 + 29,5 =30,98 jam

T 0-5 job 1 = S/O 0-5 job 1+ T 0-4 job 1

= 30,98 + 0,144 = 31,124 jam

Untuk perhitungan pengerjaan semua operasi dapat dilihat pada lampiran

V.Sedangkan perhitungan penjadwalan Heuristic priority dispatching rule Long

Tabel 4.12 Penjadwalan Berdasarkan Metode Long Processing Time (LPT)

Ur utan Penger jaan

Ukur an Pr oduk

Oper asi Waktu Pr oses (J am)

Waktu Mulai (J am)

Waktu Selesai (J am)

1 65A

1 2 3 4 5 11,91 10,72 17,88 29,5 10,72 0 0,24 0,52 1,48 3,064 11,91 12,126 18,4 30,98 31,124

2 125A

1 2 3 4 5 7,88 7,08 11,82 19,5 7,09 11,91 12,126 18,4 30,98 31,124 19,79 20,04 30,22 50,48 50,651

3 80A

1 2 3 4 5 7,59 6,83 11,4 18,81 6,84 19,79 20,04 30,22 50,48 50,651 27,38 27,59 41,62 69,29 69,43

4 100A

1 2 3 4 5 7,5 6,74 11,25 18,57 6,75 27,38 27,59 41,62 69,29 69,43 34,88 35,13 52,87 87,86 88,031

5 200A

1 2 3 4 5 6,07 5,46 9,12 15,04 5,47 34,88 35,13 52,87 87,86 88,031 40,95 41,206 61,99 102,9 103,044

6 150A

1 2 3 4 5 5,79 5,2 8,69 14,34 5,21 40,95 41,206 61,99 102,9 103,044 46,74 46,99 70,68 117,24 117,41

Completion maximum (Makespan) = 117,41 Jam

(Sumber Informasi : Hasil Pengolahan Data, Lampiran V)

Pada tabel 4.12 diatas ukuran produk 65A operasi mempunyai waktu

proses sebesar 11,91 jam dimana mulai prosesnya pada waktu 0 jam sampai

dengan waktu 11,91 jam dan seterusnya sampai pada ukuran produk 150A operasi

5 dengan waktu 117,41 jam.

Berdasarkan tabel 4.14 dapat dijelaskan bahwa ukuran produk 65A

dimulai tanggal 1 - 5; ukuran produk 80A dimulai tanggal 3 – 10; ukuran 100A

dimulai tanggal 5 – 13; ukuran produk 125A dimulai tanggal 2 – 8; ukuran produk

150A dimulai tanggal 7 – 21; dan ukuran produk 200A dimulai tanggal 6 – 14.

Dari perhitungan yang telah didapatkan penjadwalan produksi berdasarkan

jalur Medium & Large Diameter Pipe Fabrication Line diperoleh performansi

penjadwalan dengan makespan berikut ini :

Tabel 4.14 Makespan Penjadwalan

Metode Penjadwalan Completion Maximum (makespan)

SPT LPT

117,67 jam 117,411 jam

Sehingga diperoleh selisih antara metode penjadwalan Short Processing

Time (SPT) dan metode penjadwalan Long Processing Time (LPT) sebagai

berikut :

Selisih = 117,67 jam – 117,411 jam

= 0,259 jam = 15 menit

Dengan adanya penjadwalan yang berdasarkan jalur Medium & Large

Diameter Pipe Fabrication Line diharapkan pengerjaan dapat lebih dimengerti dilapangan ,metode yang diambil adalah metode penjadwalaan Heuristic Priority

Dispatching Rule Short Processing Time (SPT), karena makespan dibandingkan

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Kesimpulan yang dapat diambil dari seluruh hasil pembahasan adalah sebagai

berikut :

1. Berdasarkan hasil penelitian pada produksi jalur Medium & Large Diameter

Pipe Fabrication Line dengan Metode penjadwalan Short Processing Time

(SPT) didapatkan urutan pengerjaan ukuran produk ukuran 150A; 200A;

100A; 80A; 125A; dan 65A dengan makespan 117,67 Jam dan Long

Processing Time (LPT) urutan pengerjaan ukuran produk ukuran 65A; 125A;

80A; 100A; 200A; dan 150A dengan makespan 117,41 Jam

2. Berdasarkan hasil penelitian dari metode penjadwalan Short Processing Time

(SPT) dan Long Processing Time (LPT) didapatkan selisih waktunya 15 menit.

5.2 Sara n

Saran-saran yang dapat diberikan penulis dalam penelitian ini adalah sebagai

berikut :

1. Dengan penjadwalaan produksi perusahaan saat ini seharusnya lebih jelas tentang

ururtan pekerjaan produksi tersebut sehingga pekerja yang mengerjakan lebih

2. Metode Heuristic Priority Dispatching Rule Long Processing Time dapat