Prosiding Seminar Nasional Sains dan Teknologi III

ISBN 2407-4845

Asfarina Hidayah Mahasiswa S2

Institut TeknologiAdhi Tama Surabaya hidayah.asfarina@yahoo.com

PENERAPAN KONSEP LEAN MANUFACTURING UNTUK MEMINIMASI WASTE PADA

PEMBANGUNAN CREW BOAT 20 PAX

PT. X adalah sebuah perusahaan yang memproduksi kapal dengan jenis kapal penumpang (Passanger ship), kapal tunda (Tug Boat), kapal penangkap ikan (Fishing ship) berbahan fiberglass, kayu, dan baja yang bersifat make to order dengan menggunakan Subcontractor (karyawan dengan sistem borongan) sebagai pelaksana dilapangan. Saat ini PT. X sedang melakukan proses pembangunan kapal crew boat 20 pax yang merupakan proyek dari pihak swasta. Sejauh ini progress pembangunan kapal crew boat 20 pax yang sedang dibangun kurang optimal . Sehingga dilakukan penelitian ini dengan pendekatan Lean Manufacturing untuk meminimalisir waste dan akar penyebabnya sebagai potensi utama penyebab kurang optimalnya pembangunan kapal crew boat.

Terdapat tiga proses utama dalam proses pembangunan kapal yaitu molding, fabrikasi, dan finishing. Dari hasil analisa keseluruhan aktivitas pada pembangunan crew boat menunjukkan 65% value adding activity, 28% Necessary but non value adding activity, dan 7% non value adding activity. Adanya non value adding activity mengakibatkan proses produksi menjadi kurang efektif dan efisien.Dari hasil analisa pada proses produksi yaitu waste over processing yang terjadi pada proses molding Over processing , was- te unnecessary motion terjadi pada proses fabrikasi , dan waste defect pada proses finishing.

Keywords : Lean Manufacturing, Value stream Mapping, Root Cause Analysis.

1. PENDAHULUAN

Era globalisasi ekonomi yang disertai dengan pesatnya perkembangan teknologi, berdampak pada ketatnya persaingan, dan cepatnya terjadi perubahan lingkungan usaha. Produk-produk hasil manufaktur di dalam negeri saat ini begitu keluar dari pabrik langsung berkompetisi dengan produk luar negeri, dan dunia usaha pun harus menerima kenyataan bahwa pesatnya perkembangan teknologi telah mengakibatkan cepat usangnya fasilitas produksi, semakin singkatnya masa edar produk, serta semakin rendahnya margin keuntungan

.

PT. X adalah sebuah perusahaan yang memproduksi kapal dengan jenis kapal penumpang (Passanger ship), kapal tunda (Tug Boat), kapal penangkap ikan (Fishing ship) berbahan fiberglass, kayu, dan baja yang bersifat make to order dengan menggunakan Subcontractor (karyawan dengan sistem borongan) sebagai pelaksana dilapangan. Produksi kapal di PT. X berdasarkan order kerja yang diturunkan setelah terjadi kesepakatan antara konsumen dengan pihak perusuhaan. Seperti halnya dengan beberapa perusahaan manufaktur lainnya. Untuk mendapatkan bahan baku perusahaan bekerja sama dengan para supplier yang ada di Banyuwangi dan Surabaya..Seperti halnya dengan beberapa perusahaan manufaktur lainnya, tentu setiap perusahaan ingin terus meningkatkan kinerja produktivitasnya untuk meningkatkan keuntungan sebesar-besarnya dengan berusaha meningkatkan kualitas dan tepat waktu dalam pengiriman ke pelanggan. Saat ini PT. X sedang melakukan proses pembangunan kapal crew boat 20 pax yang merupakan proyek dari pihak swasta. Sejauh ini progress pembangunan kapal crew boat 20 pax yang sedang dibangun kurang optimal. Melihat kondisi tersebut PT.X

perlu untuk melakukan perbaikan pada proses produksi kapal crew boat 20 pax dengan menghilangkan penyebab – penyebab waste yang terjadi di lantai produksi.

Dalam penelitian ini rumusan masalah yang dihadapi peneliti adalah:

1. Jenis-jenis waste yang terjadi pada pembangunan Crew Boat 20 Pax?

2. Apa yang menjadi akar penyebab terjadinya waste pada pembangunan Crew Boat 20 Pax?

3. Bagaimana usulan perbaikan untuk meminimasi terjadinya waste pada pembangunan Crew Boat 20 Pax?

Tujuan yang ingin dicapai dari penelitian ini :

1. Mengidentifikasi jenis-jenis waste yang terjadi pada pembangunan Crew Boat 20 Pax 2. Mengidentifikasi akar penyebab terjadinya waste pada pembangunan Crew Boat 20 Pax

3. Memberikan usulan perbaikan unruk meminimasi terjadinya waste pada pembangunan Crew Boat 20 Pax

Kajian Pustaka a. Lean Manufacturing

Lean Manufacturing merupakan pendekatan sistematik untuk mengeliminasi pemborosan dan mengubah proses. Hal ini dilakukan dengan cara mengidentifikasi dan mengurangi pemborosan dengan perbaikan kontinu[1]. Lean Manufacturing berupaya untuk menciptakan aliran produksi sepanjang value stream dengan menghilangkan segala bentuk pemborosan serta meningkatkan nilai tambah produk kepada pelanggan[2].

Lean Manufacturing mendorong terciptanya fleksibilitas pada sistem produksi yang mampu beradaptasi secara cepat terhadap perubahan kebutuhan pelanggan dengan sistem produksi yang ramping dengan persediaan yang rendah[3]. Konsep lean manufacturing adalah salah satu konsep yang dapat digunakan untuk mengurangi pemborosan, khususnya pemborosan kegiatan menunggu yang terdapat di lantai produksi.

Apabila pemborosan berkurang maka akan menurunkan lead time, sehingga terjadi peningkatan produktifitas dan efisiensi di lantai produksi. [4]. Lean manufacturing dapat didefinisikan sebagai suatu pendekatan sistemik yang diterapkan pada manufacturing untuk mengidentifikasi dan menghilangkan pemborosan (waste) atau aktivitas-aktivitas yang tidak bernilai tambah (non-value-adding activities), melalui perbaikan terus menerus dengan mengetahui proses aliran produk serta informasi yang ada[5]. Lean Manufacturing merupakan kegiatan mengeliminasi suatu aktivitas menggunakan beberapa tools, aktivitas yang dieliminasi merupakan aktivitas yang tidak memiliki nilai untuk produk, service dan proses dengan meningkatkan nilai dari setiap aktivitas dengan tujuan untuk meminimasi waste (pemborosan) [6]

b. Waste

Waste (pemborosan) merupakan segala aktivitas kerja yang tidak memberikan nilai tambah sepanjang aliran proses pada proses perubahan input menjadi output[7]. Waste adalah bentuk dari non value added activity.

Beberapa aktivitas tersebut adalah keterlambatan kedatangan bahan baku, bottleneck pada proses produksi, pencarian alat, rework produk, dan kerusakan pada produk[8] Pemborosan itu sendiri terbagi menjadi dua tipe yaitu tipe 1 dan tipe 2. Tipe 1 merupakan pemborosan yang tidak memberikan nilai tambah sepanjang aliran produksi namun aktivitas ini tidak dapat dihindarkan karena berbagai alasan. Sedangkan tipe 2 meru- pakan pemborosan yang tidak memberi nilai tambah dan harus segera dikurangi[9].

Pemborosan adalah sebuah kegiatan yang menyerap atau memboroskan sumber daya seperti pengeluaran biaya ataupun waktu tambahan tetapi tidak menambahkan nilai apapun dalam kegiatan tersebut[10].

Terdapat lima prinsip dasar dari lean, yaitu:

1. Mengidentifikasi nilai produk (barang dan/atau jasa) berdasarkan perspektif pelanggan, dimana pelangggan menginginkan produk (barang dan/atau jasa) berkualitas superior, dengan harga yang kom- petitif pada penyerahan yang tepat waktu.

2. Mengidentifikasi value stream process mapping (pemetaan proses pada value stream) untuk setiap produk (barang dan/atau jasa).

3. Menghilangkan pemborosan yang tidak bernilai tambah dari semua aktivitas sepanjang proses value stream itu.

4. Mengorganisasikan agar material, informasi, dan produk itu mengalir secara lancar dan efisien sepan- jang proses value stream menggunakan sistem tarik (pull system).

5. Mencari terus-menerus berbagai teknik dan alat-alat peningkatan (improvement tools and techniques) untuk mencapai keunggulan (excellence) dan peningkatan terus-menerus (continous improvement) [11].

Tipe Aktivitas

Tipe aktivitas dalam perusahaan adalah :

1. Value adding activity (VAA), merupakan aktivitas yang memberikan nilai tambah pada produk atau jasa.

2. Non-value adding activity (NVAA), merupakan aktivitas yang tidak memberikan nilai tambah pada pro- duk atau jasa.

3. Necessary but non-value adding activity (NNVAA), merupakan aktivitas yang tidak memberikan nilai tambah pada produk atau jasa tetapi dibutuhkan.

Aktivitas yang tidak mempunyai nilai tambah antara lain terdapat pada proses penyediaan bahan baku dari supplier, aliran bahan dari proses awal sampai proses akhir, pergerakan alat dan mesin yang tidak sesuai kapasitas, proses menunggu, dan proses pengerjaan ulang (rework) [12].

Value Stream Mapping

Value Stream Mapping adalah teknik untuk menunjukkan dengan jelas aliran bahan baku dan aliran informasi saat ini yang dibutuhkan untuk membawa produk atau jasa sampai ke tangan konsumen dalam bentuk diagram [13]. Value stream mapping adalah sebuah metode visual untuk memetakan jalur produksi dari sebuah produk yang di dalamnya termasuk material dan informasi dari masingmasing stasiun kerja 14].

Menggunakan value stream mapping berarti memulai dengan gambaran besar dalam menyelesaikan permasalahan bukan hanya pada proses-proses tunggal dan melakukan peningkatan secara menyeluruh dan bukan hanya pada proses-proses tertentu saja [14].

Root Cause Analysis (RCA)

Root Cause Analysis (RCA) merupakan pendekatan terstruktur untuk mengidentifikasi faktor-faktor ber- pengaruh pada satu atau lebih kejadian-kejadian yang lalu agar dapat digunakan untuk meningkatkan kiner- ja[15]. Ada lima metode yang populer untuk mengidentifikasi akar penyebab (root cause) suatu kejadiaan yang tidak diharapkan (undesired outcome) dari yang sederhana sampai dengan kompleks yaitu [16]:

1) Is/Is not comparative analysis, 2) 5 Why methods,

3) Fishbone diagram, 4) Cause and effect matrix, 5) Root Cause Tree.

2. METODE DAN BAHAN

Pada penelitian ini, tempat pengambilan data dilakukan di PT. X. Secara garis besar pada penelitian ini dila- kukan meliputi beberapa tahap yaitu tahap pengumpulan data, pengolahan data, tahap análisis dan interpreta- si data, dilanjutkan dengan tahap pengambilan kesimpulan dan usulan perbaikan.

Tahapan Pengumpulan Data

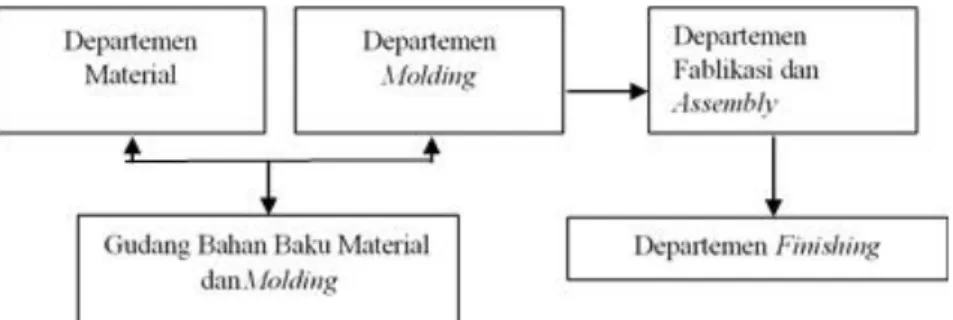

Pada tahap ini data dibagi menjadi dua yaitu data primer dan data sekunder. Data primer yaitu data yang diperoleh dengan beberapa teknik, yaitu observasi, kuesioner, dan wawancara. Sedangkan untuk data sekun- der meliputi data jumlah tenaga kerja dan block diagram pembuatan kapal ditunjukkan pada gambar 1.

Gambar 1 : Block diagram pembuatan kapal

Tahap Pengolahan Data

Hasil pengolahan data digunakan untuk membantu peneliti dalam menganalisis masalah dan mengidentifikasi waste serta memberikan alternatif perbaikan, adapun tahap pengolaan data terdiri dari:

1. Tahapan pengamatan aliran proses produksi pada pembangunan kapal crew boat 20 pax. Tahapan ini bertujuan untuk mengetahui aliran proses produksi yang terjadi dalam pembangunan kapal crew boat 20 pax.

2. Identifikasi tipe aktivitas-aktivitas produksi meliputu: value adding activity, non value adding activity,

necessary but non value adding activity dan juga identifikasi seven waste yang terjadi selama proses produksi.

3. Identifikasi waste yang terjadi pada proses produksi, dari data seven waste yang telah diamati sebelumnya ditetapkan waste terjadi pada proses produksi pembuatan crew boat 20 pax meliputi defect, over inventory, over processing, over production, transportation, unnecessary motion, waiting yang terjadi dengan menggunakan kuesioner berdasarkan konsep borda.

Adapun sampel dari populasi yang ditujukan pada kuesioner ini adalah pihak-pihak yang terkait langsung dengan proses produksi, diantaranya:

a. Manajer Produksi ( 1 responden ) b. Manajer QC ( 1 responden ) c. Supervisor Produksi ( 2 responden ) d. Ass. Supervisor ( 1 responden )

4. Melakukan pembobotan waste dengan tujuan untuk mengidentifikasi waste yang terjadi pada proses produksi kapal crew boat 20 pax dengan mengetahui tingkat keseringan dari munculnya waste yang terjadi dengan menggunakan kuesioner.

5. Melakukan identifikasi untuk mengetahui akar penyebab terjadinya waste menggunakan root cause analysis.

3. HASIL DAN DISKUSI

Pada bagian ini harus ditampilkan seluruh data yang diperoleh dengan informasi yang cukup bagaimana data tersebut diperoleh. Analisa statistik boleh disampaikan jika dianggap perlu, atau cukup ditampilkan dalam grafik disertai standar deviasi serta error bars dan penjelasan arti signifikansi secara statistik dari standar deviasi maupun error bars dalam grafik tersebut.

3.1 Identifikasi Proses Produksi Kapal Crew Boat 20 Pax

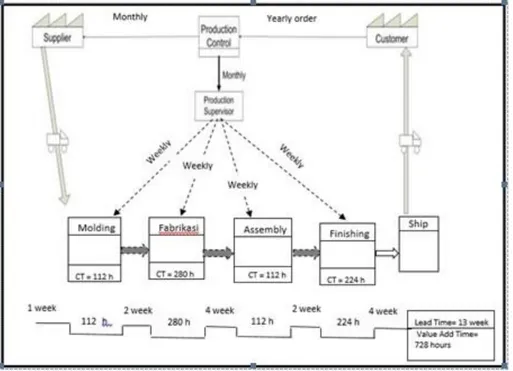

Dalam melakukan identifikasi terhadap proses produksi kapal Crew Boat 20 Pax, value stream mapping dapat digunakan sebagai alat bantu untuk mengidentifikasi proses yang ada di dalam departemen – departemen produksi di PT. X. Adapun value stream mapping pada proses produksi kapal Crew Boat 20 Pax sebagai berikut : Gambar 1.2

Gambar 2: Value stream mapping

3.2 Analisa VA, NVA , dan NNVA

Berdasarkan keseluruhan aktivitas pada pembangunan crew boat. Pada proses molding 61,5% merupakan value adding activity, 30,5% Necessary but non value adding activity, dan 8 % merupakan non value adding activity. Pada proses fabrikasi 71% merupakan value adding activity, 23% Necessary but non value adding

activity, dan 6% merupakan non value adding activity. Pada proses finishing 63% merupakan value adding activity, 31% Necessary but non value adding activity, dan 6 % merupakan non value adding activity.

Adanya non value adding activity mengakibatkan proses produksi menjadi kurang efektif dan efisien. Dari hasil analisa keseluruhan aktivitas pada pembangunan crew boat menunjukkan 65% value adding activity, 28% Necessary but non value adding activity, dan 7% non value adding activity.

3.3 Analisa Waste yang Berpengaruh

Berikut ini rekap hasil kuesioner untuk mengatahui waste yang paling sering terjadi pada tiap-tiap proses produksi kapal crew boat.

Rekap kuesioner proses molding produksi kapal crew boat.

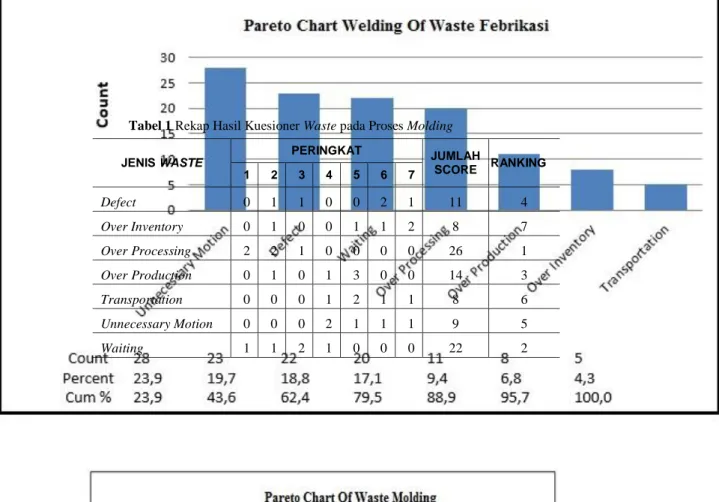

Adapun hasil kuesioner proses welding produksi kapal crew boat ditunjukkan pada Tabel 1 di bawah ini :

Berdasrkan hasil kuesioner proses molding, maka dibuat analisa diagram pareto untuk mengetahui urutan keseringan waste yang terjadi pada proses dan untuk melihat perbandingan jenis waste yang terjadi pada proses molding ditunjukkan pada gambar 3.

Gambar 3 : Diagram pareto chart waste pada proses molding

Dari hasil diagram pareto diatas diketahui bahwa over processing adalah waste yang sering terjadi di proses molding pada produksi kapal crew boat. Dimana waste overprocessing memiliki prosentase tinggi diantara jenis waste yang lainya yaitu 26,5%.

Rekap kuesioner proses Fabrikasi produksi kapal crew boat.

Adapun tabel hasil kuesioner proses fabrikasi produksi kapal crew boat ditunjukkan pada Tabel 2 di bawah ini:

Tabel 1 Rekap Hasil Kuesioner Waste pada Proses Molding JENIS WASTE

PERINGKAT JUMLAH

SCORE RANKING 1 2 3 4 5 6 7

Defect 0 1 1 0 0 2 1 11 4

Over Inventory 0 1 0 0 1 1 2 8 7

Over Processing 2 2 1 0 0 0 0 26 1

Over Production 0 1 0 1 3 0 0 14 3

Transportation 0 0 0 1 2 1 1 8 6

Unnecessary Motion 0 0 0 2 1 1 1 9 5

Waiting 1 1 2 1 0 0 0 22 2

Tabel 2 Rekap Hasil Kuesioner Waste Pada Proses Fabrikasi

Berdasarkan hasil kuesioner proses fabrikasi, maka dibuat analisis diagram pareto untuk mengetahui urutan keseringan Waste yang terjadi pada proses dan untuk melihat prbandingan jenis waste yang terjadi pada proses fabrikasi ditunjukkan pada gambar 4.

Gambar 4: Diagram pareto chart waste pada proses fabrikasi

Dari hasil pareto diatas diketahui bahwa unnecessary motion adalah waste yang terjadi di proses fabrikasi pada prosusi kapal crew boat. Diaman waste unnecessary motion memiliki prosentase tertinggi diantara jenis waste yang lainnya yaitu 26,5%.

Rekap kuesioner proses finishing produksi kapal crew boat.

Adapun tabel hasil kuesioner proses assembly produksi kapal crew boat di tunjukkan pada Tabel 3 di bawah ini:

Tabel 3 Rekap Hasil Kuesioner Waste Pada Proses Finishing JENIS WASTE

PERINGKAT JUMLAH

SCORE RANKING 1 2 3 4 5 6 7

Defect 2 1 2 0 0 0 0 25 1

Over Inventory 0 1 0 1 3 0 0 14 4

Over Processing 2 2 0 0 0 1 0 23 2

Over Production 0 0 0 1 2 1 1 8 7

Transportation 0 0 0 2 1 1 1 9 6

Unnecessary Motion 1 1 1 2 0 0 0 21 3

Waiting 0 1 0 1 3 0 0 14 5

JENIS WASTE

PERINGKAT JUMLAH

SCORE RANKING 1 2 3 4 5 6 7

Defect 2 2 0 0 0 1 0 23 2

Over Inventory 0 0 0 0 3 2 0 8 6

Over Processing 1 0 2 2 0 0 0 20 4

Over Production 0 1 1 0 0 2 1 11 5

Transportation 0 0 0 1 0 2 2 5 7

Unnecessary Motion 3 2 0 0 0 0 0 28 1

Waiting 1 1 2 1 0 0 0 22 3

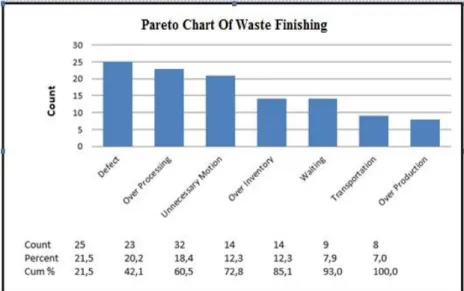

Berdasarkan hasil kuesioner proses finishing, maka dibuat analisis diagram pareto untuk mengatahui urutan keseringan waste yang terjadi pada proses dan untuk melihat perbandingan jenis waste yang terjadi pada proses finishing ditunjukkan pada gambar 5.

Gambar 3 : Diagram pareto chart waste pada proses finishing

Dari hasil diagram pareto diatas diketahui bahwa defact adalah waste yang sering terjadi di proses finishing memiliki prosentase teringgi diantara jenis waste yang lainnya yaitu 21,5%.

3.4 Root Cause Analysis

Dari hasil rekap yang didapatkan dari kuesioner waste pada kondisi eksisting menunjukkan bahwa waste yang sering terjadi dalam masing-masing proses produksi. Kemudian hasil tersebut dapat dibangun sebuah root cause analys untuk mengidentifikasi dampak dan akar penyebab dari waste dan sub waste yang terjadi.

Root Cause Analysis Waste pada Proses Molding

Rekap dari RCA untuk subwaste overprocessing dapat dilihat pada Tabel 4 berikut ini:

Tabel 4: Root Cause Analysis pada Proses Finishing

Root Cause Analysis Waste pada Proses Fabrikasi

Rekap dari RCA untuk subwaste unnecessary motion dapat dilihat pada Tabel 5 berikut ini:

Tabel 5: Root Cause Analysis pada Proses Fabrikasi

Proses Waste Sub waste Why 1 Why 2 Why 3 Why 4

Molding Over processing

Banyak pengulangan pekerjaan di molding

Banyak ditemukan defect pada pembuatan gading

Banyak material yang rusak ketika dilakukan pemotongan triplek

Proses pemotongan yang kurang tepat

Skill karyawan yang diinginkan belum terpenuhi

Proses Waste Sub waste Why 1 Why 2 Why 3 Why 4

Fabrikasi Unnecessary Motion

Banyak aktivitas Non values add yang

dilakukan pekerja

Banyak ke- giatan me- nunggu karena precedence aktivitas

Sering terjadi penghentian line

Adanya perbaikan produk

Pekerja kurang teliti dalam menjalankan tugas

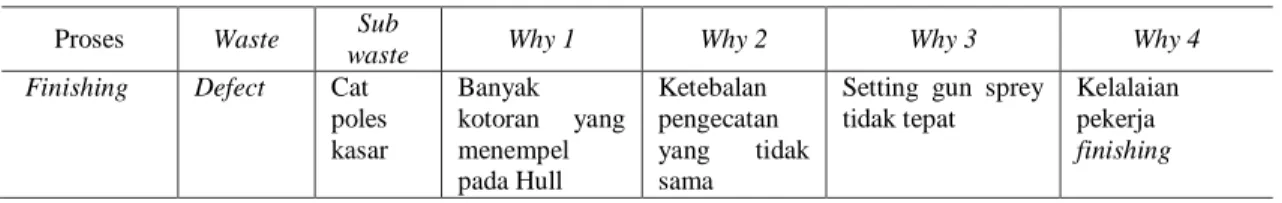

Root Cause Analysis Waste pada Proses Finishing

Rekap dari RCA untuk subwaste defect dapat dilihat pada Tabel 6 berikut ini:

Tabel 6: Root Cause Analysis pada Proses Finishing

4. KESIMPULAN

1. Berdasarkan hasil analisa pada proses pembangunan kapal crew boat 20 pax masih terjadi waste yaitu:

a. Waste over processing yang terjadi pada proses molding b. Waste unnecessary motion terjadi pada proses fabrikasi c. Waste defect yang terjadi pada proses finishing

2. Berdasarkan Root Cause Analysis, akar penyebab terjadinya waste yaitu :

Pada proses molding terjadi waste over processing dikarenakan skill karyawan yang diinginkan belum terpenuhi, pada proses fabrikasi terjadi waste unnecessary motion karena pekerja kurang terampil dan te- liti dalam menjalankan tugas, pada proses finishing terjadi waste defect karena kelalaian pekerja finis- hing.

3. Usulan perbaiakn untuk meminimasi terjadinya waste yaitu dengan melakaukan pelatihan mengenai tek- nik pemotongan triplek yang tepat, sosialisasi tentang standart operasional produksi kepada semua peker- ja, dan memberikan tanda atau label pada setiap pekerjaan.

PERNYATAAN TERIMAKASIH

Penulis Asfarina Hidayah mengucapkan terima kasih kepada Allah SWT yang telah memberikan kesehatan serta ilmu yang bermanfaat, kepada suami Aang Hendriyanto yang selalu memberikan doa dan motivasi, kepada kedua orang tua dan mertua yang selalu memberi semangat serta doa, Pihak Institut Adhi Tama Surabaya, kepada seluruh dosen staff yang telah berkontribusi dalam penyelesaian penelitian dan PT. X yang telah memberikan ijin dalam melaksanakan penelitian ini.

DAFTAR PUSTAKA

[1] Alaca, H., & Ceylan, C. Value Chain Analysis using Value Stream Mapping : White Good Industry Application Department of Industrial Engineering (p. 6). Kuala Lumpur: International Conference on Industrial Engineering and Operations Management, 2011.

[2] Sabta Adi, Kusuma.” Penerapan Lean Manufacturing Dalam Mengidentifikasi Dan Meminimasi Waste Di PT. Hilton Surabaya”.ST, UPN Jatim: Surabaya, 2010.

[3] Singgih, M. L., & Tjiong, W, “Perbaikan Sistem Produksi Divisi njection Dan Blow Plastik”, Prosiding Seminar Nasional Manajemen Teknologi Xiii, 8. Doi:978-602-97491-2-0, 2011.

[4] Wijayanto B, Saleh a, dan Zaini E. “Produksi untuk Mengurangi Pemborosan dengan Penggunaan Konsep Lean Manufacturing Di PT. Mizan Grafika Sarana”. Jurnal Online Institut Teknologi Nasional- Bandung. N0.01.vol.03. Reka Integra ISSN : 2338-5081 Januari 2015.

[5] Vika Ririyani, Peningkatan Efisiensi di PT Varia Usaha Beton dengan Menerapkan Lean Manufacturing, MMT, Institut Teknologo Sepuluh Nopember, Surabaya, 2015.

[6] J Antony, J. Lean Six Sigma For Small And Medium Sized Enterptises: A Practical Guide. Boca Raton:

CRC Press,2016

[7] Hazmi F.W, Karningsih D.K ,Supriyanto H “Penerapan Lean Manufacturing Untuk Mereduksi waste di PT. ARISU”. Jurnal Teknik ITS Vol. 1, No. 1 ISSN:2301-9271 September 2012 .

[8] Harisupriyanto H. “Implementasi Lean Manufacturing dan 5 S untuk Meningkatkan Kapasitas Produksi”,Jurnal Energi dan Manufacturing Vol.6, No.1,1-94 April 2013.

[9] Gasperz, V., & Fontana, A. Lean Six Sigma for Manufacturing and Service Industries, Bogor: Vinchristo Publication, 2011.

[10] Ristyowati T, Muhsin A dan Puji P,N. “Proses Produksi dengan Konsep Lean Manufacturing (Study Kasus di PT.Sport Glove Indonesia)”, Jurnal OPSI Vol. 10 No. 1 ISSN 1693-2102 Juni, 2017.

Proses Waste Sub

waste Why 1 Why 2 Why 3 Why 4

Finishing Defect Cat poles kasar

Banyak kotoran yang menempel pada Hull

Ketebalan pengecatan yang tidak sama

Setting gun sprey tidak tepat

Kelalaian pekerja finishing

[11] Gasperz, Vincent., Lean Six Sigma For Manufacturing and Service Industries, Jakarta: PT. Gramedia Pustaka Utamas, 2007

[12] Khannan M.S.A & Haryono, “Analisis Penerapan Lean Manufacturing untuk Menghilangkan Pemborosan di Lini Produksi PT Adi Satria Abadi”, Jurnal Rekayasa Sistem Industri Vol. 4, No. 1, (2015).

[13] Liker, Jefri K.,The Toyota Way. 14 Managemenet Principles from the World’s Greatest Manufacturer, 2004.

[14] M.L. George, Lean Six Sigma: Combining Six Sigma Quality with Lean Production Speed, McGraw- Hill Companies Inc, US, 2002

[15] R.J. Latino dan C.L. Kenneth, Root Cause Analysis : Improving Performance for Bottom – Line Results,Florida: CRC Press, 2006

[16] G.G. Jing, Digging for the Root Cause. ASQ Six Sigma Forum Magazine 7 (3)19 – 24,2008.