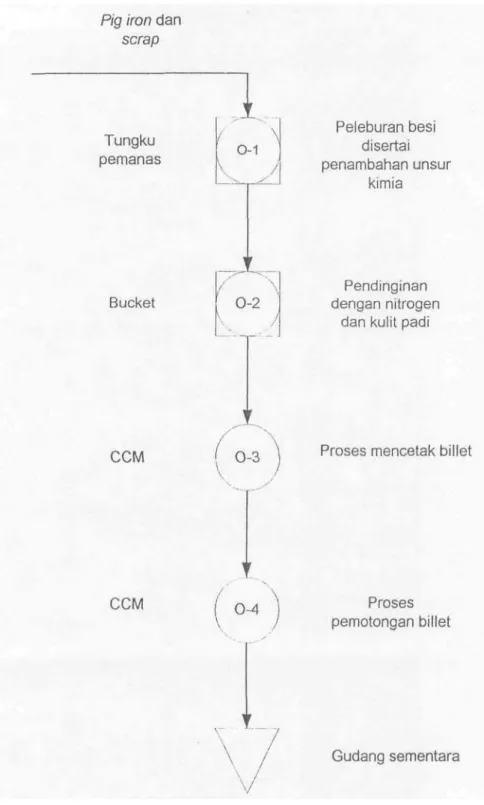

4.1 Proses Produksi

Pada proses pembuatan produk setengah jadi berupa billel, besi bekas yang terdiri dari pig iron dan scrap dimasukan ke dalam buckel kemudian diangkut ke tungku pemanas. Di dalam tungku pemanas itu besi cair di campur unsur-unsur kimia seperti C, Si, S, P, dan Mn supaya menjadi baja. Selelah beberapa waktu tungku panas yang berisi besi cair dan bersuhu 1600°C diberi gas nitrogen dan kulit padi untuk menurunkan temperatur besi cair menjadi 1400°C.

Hal ini dilakukan supaya besi cair ;tu dapat membeku pada proses pencetakan di CCM. Setelah penurunan suhu itu besi cair dituang ke CCM. Pada proses ini besi cair dicetak menjadi billet. Billet dari hasil cor casting yang masih berbentuk balok memanjang dipotong-potong menjadi beberapa potongan sesuai dengan ukuran rencana produksi. Pemotongan dilakukan dengan gas cutting yang merupakan paduan antara gas asetelin dan oksigen yang bertekanan tinggi.

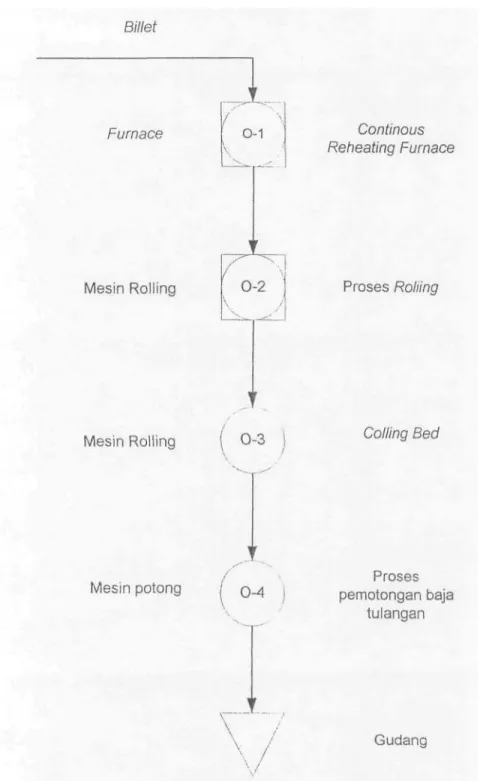

Kemudian billet yang sudah dipotong-potong itu diangkut menuju mesin rolling Sebelum melakukan proses rolling, billet tersebut harus terlebih dahulu melalui proses continous reheating furnace, yaitu proses pemanasan billet hingga mencapai temperatur 1200°C dengan waktu pemanasan 3 jam. Untuk mencapai temperatur yang diinginkan, billet dipanaskan didalam furnace. Pemanasan tersebut dengan kapasitas + 20 ton/jam dan dapat dibagi menjadi 3 zone, yaitu :

1. Top healing zonc dengan temperatur 1150°C 2. bottom heating zone dengan temperatur 1175°C 3. Sinking heaing zone dengan temperatur 1200°C

Setiap zone dilengkapi dengan termokopel, ini diperlukan karena diinginkan agar billci yang telah keluar dari furnace untuk siap di rol telah mencapai 1200°C. Tujuan pemanasan ini agar billet menjadi lebih lunak sehingga energi yang diperlukan untuk pengerolan lebih rendah. Setelah potongan-

24

potongan billei yang dipanaskan da\a.vnjumace tersebut keluar dengan temperatur 1200°C kemudian masuk mesin rolling.

Setalah keluar dari proses rolling maka dilakukan proses colling bed, yaitu proses pendinginan baja tulangan sesudah proses hot leveling dengan menguuakan media pendingin alami atau dibatu blower selama kurang lebih 1 jam. Temperatur akhir dalam pendinginan ± 200°C, selanjutnya dilakukan

pemotongan sesuai dengan rencana produksi.

Gambar 4.1. Operation Process Chart Billet

Gambar 4.2. Operation Process Chart Baja Tulangan

4.2 Pengumpulan Data

Pengumpulan dala yang diperiukan dilakukan dengan tiga cara, yaitu pengamatan langsung di lantai produksi, dari arsip perusahaan dan wawancara langsung dengan pihak yang bersangkutan.

Data yang dikumpulkan didapat dari enam periode, dimana setiap periode terdiri dari satu bulan. Periode data tersebut mulai dari bulan April 2002 sampai September 2002.

Data yang telah dikumpulkan antara lain :

• Data bahan baku produk setengah jadi yang berbentuk pig iron (besi bekas yang berukuran besar) dan scrap (besi yang berukuran kecil) yang digunakan tiap periode dalam satuan ton. Data ini dapat dilihat pada lampiran 1.

• Data output produk setengah jadi yang berbentuk billet yang dihasilkan tiap periode dalam satuan ton. Data ini dapat dilihat pada lampiran 2.

• Data bahan baku untuk produk jadi yang berbentuk billet pada tiap periode dalam satuan ton. Daia ini dapat dilihat pada lampiran 3.

• Data output produk jadi yang dihasilkan tiap periode dalam satuan ton. Data ini dapat dilihat pada lampiran 4.

• Data lamanya downtime mesin yang terjadi tiap periode dalam satuan jam, baik itu disebabkan karena kerusakan mesin, setup bahan baku maupun hal- hal lain yang menyebabkan mesin tidak bekerja. Mesin yang dicatat downlimenya. adalah mesin bekeja secara kontinu, sehingga jika tidak beroperasi akan berpengaruh pada kinerja perusahaan. Data ini dapat dilihat

pada lampiran 5.

• Data kehadiran karyawan produksi tiap periodenya dalam satuan hari. Data ini dapat dilihat pada lampiran 6.

• Data besarnya sisa produk yang dihasilkan tiap periode dalam satuan ton. Data ini dapat dilihat pada lampiran 7.

• Data besarnya produk cacat yang dihasilkan tiap periode dalam satuan ton.

Produk cacat ini timbul pada proses output jadi. Produk yang termasuk kategori produk cacat ini adalah produk setengah jadi yang tidak berbentuk persegi panjang dan produk jadi yang diametemya tidak bulat. Dan juga

diantara keduanya diatas terjadi keretakan. Data ini dapat dilihat pada lampiran 8.

Data tersebut digunakan untuk perhitungan rasio poduktivitas yang dijadikan dasar pengukuran produktivitas.

4.3 Pengolahan Data

Langkah-langkah dalam membentuk struktur matrik OMAX adalah sebagai berikut:

4.3.1 Pendefmisian

Kriteria - kritena yang telah ditentukan adalah : 1. Kriteria produk setengah jadi ( A) .

Kriteria ini merupakan perbandingan antara jumlah produk setengah jadi yang dihasilkan dalam satuan ton dan jumlah pemakaian bahan baku dalam satuan ton. Pada kriteria ini, semakin tinggi angka rasio maka tingkat

produktivitasnya semakin baik. Data ini dapat dilihat pada lampiran 9.

(4.1) 2. Kriteriaprodukjadi ( B )

Kriteria ini merupakan perbandingan antara jumlah output jadi yang dihasilkan dalam satuan ton dengan jumlah pemakaian bahan baku yang berupa produk setengah jadi dalam satuan ton yang terjadi dalam suatu periode tertentu. Pada kriteria ini, semakin tinggi angka rasio maka tingkat produktivitasnya semakin baik. Data ini dapat dilihat pada lampiran 10.

3. Kriteria produktivitas

Kriteria ini merupakan perbandingan antara total jam kerja mesin aktual dan total jam produksi mesin normal dalam suatu periode tertentu. Pada kriteria ini, semakin tinggi angka rasio maka tingkat produktivitasnya semakin baik.

Data ini dapat dilihat pada lampiran 11.

4. Kriteria produktivitas tenaga kerja.

Kriteria ini merupakan perbandingan antara total jam kerja karyawan aktual dan total jam kerja karyawan normal dalam suatu periode tertentu, jadi produktivitas tenaga kerja ditinjau dari tingkat kehadiran karyawan tiap periodenya. Pada kriteria ini, semakin tinggi angka rasio maka tingkat produktivitasnya semakin baik. Data ini dapat dilihat pada lampiran 12.

5. Kriteria sisa produk ( E )

Kriteria ini merupakan perbandingan antara jumlah sisa produk (scrap) yang dihasilkan dalam satuan ton dan jumlah pemakaian bahan baku dalam satuan ton.yang terjadi dalam suatu periode tertentu. Pada kriteria ini, semakin tinggi angka rasio maka tingkat produktivitasnya semakin jelek. Data ini dapat dilihat pada lampiran 13.

6. Kriteria produk cacat (F)

Kriteria ini merupakan perbandingan antara jumlah produk cacat yang dihasilkan dalam satuan ton dan jumlah outpul jadi yang dihasilkan dalam ton yang terjadi dalam suatu periode tertentu. Pada kriteria ini, semakin tinggi angka rasio maka tingkat produktivitasnya semain jelek. Data ini dapat dilihat pada lampiran 14.

4.3.2 Pengukuran

Badan dari matrik berisi tingkat pencapaian dari kriteria produktivitas.

Skor 10 berisi tingkat pencapaian yang diinginkan (target) perusahaan, skor 3 berisi tingkat produktivitas rata-rata pada periode pengukuran sebeluranya, dan skor 0 berisi tingkat pencapaian terjelek yang mungkin terjadi oleh perusahaan.

Untuk nilai produktivitas pada skor 0 diperoleh dari data yang masih tercatat maka data didapat dari arsip perasahaan, yaitu kriteria output setengah jadi, output jadi, mesin, tenaga kerja, scrap, dan produk cacat.

Untuk nilai produktivitas pada skor 10 diperoleh dari hasil wawancara dengan kepala pabrik dan kepala produksi. Nilai ini merupakan target perusahaan yang hendak dicapai. Adapun nilai-nilai skor 0 dan 10 dari masing-masing kriteria adalah :

1. Kriteria Output setengah j adi

Tingkat produktivitas terendah yang peraah terjadi (skor 0) adalah 0.8305 ton dimana output yang dihasilkan 174.716 ton dengan input sebesar 210.365 ton.

Target perasahaan (skor 10) adalah 0.95.

2. Kriteria Output j adi

Tingkat produktivitas terendah yang pemah terjadi (skor 0) adalah 0.7929 dimana output yang dihasilkan 119.665 ton dengan input sebesar 150.916 ton.

Target perusahaan (skor 10) sebesar 0.9 3. Kriteria Produktivitas mesin

Dari hasil wawancara, diperoleh poduktivitas mesin terendah yang peraah terjadi (skor 0) sebesar 0.58. Target perusahaan (skorlO) adalah 0.8.

Perusahaan tidak memberikan target yang besar pada kriteria ini karena perusahaan menyadari bahwa produktivitas mesin selama ini rata-rata setiap periodenya antara 0.6-0.7 yang diakibatkan mesin yang sudah tua. Sehingga untuk memaksimalkan akan sulit dicapai.

4. Kriteria Produktivitas tenaga kerja

Dari hasil wawancara yang saya lakukan diperoleh produktivitas tenaga kerja terendah yang pemah terjadi adalah sebesar 0.86 yang berarti karyawan yang tidak masuk kerja sebesar 14 % dari total karyawan. Target perusahaan (skor

10) untuk kriteria ini adalah 0.97 5. Kriteria Sisa produk

Tingkat produktivitas terendah yang pernah terjadi adalah (skor 0) 0.212 dimana output yang dihasilkan 346.5 dengan scrap sebesar 73.458. Target perusahaan (skor 10) adalah 0.1.

6. Kriteria Produk cacat

Tingkat produktivitas terendah yang pemah terjadi (skor 0) adalah 0.0021 dimana output yang dihasilkan 125.5 ton dengan produk cacat 0.26355 ton.

Target perusahaan (skor 10 ) adalah 0.00085.

Dari antara skor 0 sampai skor 10 terdapat 1.-9 yang berisi kisaran pencapaian dari nilai terjelek sampai nilai optimal. Skor 1 dan 2 didapatkan dari interpolasi nilai skor 0 sampai 3, dan skor 4-9 didapatkan dari interpolasi nilai 3 dan l0

Contoh pada kriteria output setengah, skor 0 berisi angka 0.8305, skor 3 beisi angka 0.909689497 dan skor 10 berisi angka 0.93. Untuk pengisian skor diantara skor yang ada digunakan interpolasi linier seperti berikut:

• Untuk mencari interpolasi rasio tingkat 3 - 1 0 adalah :

= 0.0029015

Sehingga dari tingkat 3 sampai tingkat 10 akan mengalami kenaikan sebesar 0.0029015 untuk tiap tingkatnya.

• Untuk mencari interpolasi rasio tingkat 0 - 3 adalah :

= 0.026396

Sehingga dari tingkat 0 sampai tingka 3 akan mengalami kenaikan sebesar 0.026396 untuk tiap tingkatnya.

Untuk kriteria - kriteria yang lainnya dalam pengisian skor adalah dengan mengunakan cara yang sama seperti yang ada di atas.

4.3.3 Pencatatan

Bagian dasar dari matriks berisi nilai kinerja yang diukur dalam bentuk indeks. Nilai kinerja yang diukur dimasukan pada baris diatas badan matriks kemudian, ditransformasi menjadi skor dibawah badan. Lalu nilai tersebut dikalikan dengan bobot dari setiap kriteria yang sudah ditetapkan.

Penentuan bobot diperoleh dari pehitungan perbandingan berpasangan tentang tingkat kepentingan masing-masing kriteria oleh pihak perusahaan.Untuk mengetahui lebih jelas maka dapat dilihat pada contoh dibawah ini:

Contoh:

Output Output Output Output

9 9 9 9

8 8 8 8

7 7 7 7

6 6 6 6

5 5 5 5

4 4 4 4

3 3 3 3

2 2 2 2

1 1 1 1

2 2 2 2

3 3 3 3

4 4 4 4

5 5 5 5

6 6 6 6

7 7 7 7

8 8 8 8

9 9 9 9

Downtime Tenaga kerja

Scrap Produk cacat

Dari hasil diatas maka nilai-nilai tersebut dimasukkan ke perhitungan bobot kriteria produktivitas. Kolom-kolom perbandingan berpasangan tersebut dapat dilihat pada lampiran 15. Pada kolom diatas nilai 2 yang dilingkari berada di sebelah kiri, hal itu menandakan output lebih diunggulkan dari pada tenaga kerja.

Maka pada tabel 4.1 nilai 2 itu diletakkan pada kolom output terhadap tenaga kerja. Jika output mempunyai nilai 2 terhadap tenaga kerja maka pada kolom tenaga kerja terhadap output akan diisi kebalikannya yaitu Vi atau 0.5 demikian seterusnya.

Perhitungan bobot dari masing-masing kriteria adalah sebagai berikut:

Tabel 4.1. Perhitungan Bobot Kriteria Produktivitas

Kriteria Output Downtime

mesin Tenaga kerja

Scrap Produk cacat

Total

Output

1 0.5 ^ 0.25

5

Down time Mesin

1 0.33

0.5 0.5

Tenaga Kerja

2

3 1 0.25 0.33

Scrap 4

2 4 1 0.2

Produk cacat

0.2

2 3 5 1

GM 1.26

3.46 1.407 0.395 0.406 6.928

BOBOT 0.18

0.50 0.20 0.06 0.06

Perhitungan bobot masing-masing kriteria produktivitas diperoleh dengan mencari geometric mean dari masing-masing kriteria, kemudian dihitung persentase geometric mean satu kriteria dari geometric mean kriteria secara keseluruhan. Misalnya untuk kriteria output, maka geometric mean diperoleh dari

Untuk kriteria output perusahaan memberikan bobot yang sama besar terhadap output setengah jadi dan output jadi sehingga bobot output setengah jadi dan output jadi sama besar yaitu 0.18 x 0.5 = 9 %.

Dengan perhitungan yang sama, diperoleh bobot dari masing-masing kriteria yaitu

• Output produk setengah jadi

• O utput produk j adi

• Produktivitas mesin

• Produktivitas tenaga kerja

• Sisa produk (scrap)

• Produk cacat

9 % 9 % 50%

20%

6%

6%

Untuk lebih jelasnya matrik 0MAX tiap periode pengukuran dapat dilihat pada tabel berikut ini: