BAB II

LANDASAN TEORI DAN TINJAUAN PUSTAKA

2.1. Landasan Teori

2.1.1. Baja Karbon

Baja karbon merupakan salah satu jenis baja yang terdiri atas unsur besi (Fe) dan karbon (C). Dimana besi merupakan unsur dasar dan karbon sebagai unsur paduan utamanya. Dalam proses pembuatan baja akan ditemukan pula penambahan kandungan unsur kimia lain seperti sulfur (S), fospor (F), slikon (Si), mangan (Mn), dan unsur kimia lainnya. Sesuai dengan sifat baja yang diinginkan. Baja karbon memiliki kandungan unsur karbon dalam besi sebesar 0,2 % hingga 2,14%, dimana kandungan karbon tersebut berfungsi sebagai unsur pengeras dalam struktur baja.

Dalam pengaplikasiannya baja karbon sering digunakan sebagai bahan baku untuk pembuatan alat-alat perkakas, komponen mesin, struktur bangunan, dan lain sebagainya. Menurut pendefinisian ASM handbook vol 1:1:148 (1993) [6], baja karbon dapat diklasifikasikan berdasarkan jumlah persentasi komposisi kimia karbon dalam baja yakni sebagai berikut :

1. Baja Karbon Rendah (Low Karbon Steel)

Baja karbon rendah merupakan baja dengan kandungan unsur karbon dalam struktur baja kurang dari 0,05% - 0,30% C. Baja karbon rendah ini memiliki ketangguhan dan keuletan tinggi akan tetapi memiliki sifat kekerasan dan ketahanan aus yang rendah sehingga mudah ditempa dan mudah dikerjakan di proses pemesinan. Pada umumnya baja ini digunakan sebagai bahan baku untuk pembuatan komponen batang penghubung, poros, roda gigi, baut, rantai, gear, pegas, rangka mobil, dan komponen mesin lainnya.

2. Baja Karbon Menengah (Medium Carbon Steel)

Baja karbon menengah merupakan baja dengan presentase kandungan karbon pada besi sebesar 0,30% - 0,60% C. Baja karbon ini memiliki kelebihan dari baja karbon rendah. Baja karbon menengah memiliki sifat mekanis yang lebih kuat dengan tingkat kekerasan yang lebih tinggi daripada baja karbon rendah sehingga sulit untuk dibengkokan, dilas, dipotong. Besarnya kandungan karbon yang terdapat dalam besi memungkinkan baja untuk dapat dikeraskan dengan memberikan perlakuan panas (heat treatment) yang sesuai. Baja karbon biasanya digunakan untuk pembuatan struktur bangunan, pipa gedung, jembatan, bodi mobil, gear, dan lainnya.

3. Baja Karbon Tinggi (High Carbon Steel)

Baja karbon tinggi merupakan baja karbon yang memiliki kandungan karbon sebesar 0,60% - 1,50% C. Baja karbon tinggi memiliki sifat tahan panas, kekerasan, serta kekuatan tarik yang sangat tinggi akan tetapi memiliki keuletan yang lebih rendah sehingga baja karbon ini menjadi lebih getas. Baja karbon tinggi ini sulit diberi perlakuan panas untuk meningkatkan sifat kekerasannya, hal ini dikarekan baja karbon tinggi memiliki jumlah martensit yang cukup tinggi sehingga tidak akan memberikan hasil yang optimal pada saat dilakukan proses pengerasan permukaan. Dalam pengaplikasiannya banyak digunakan dalam pembuatan alat-alat perkakas seperti palu, kikir, obeng, meja pisau, rahang ragum, mata bor, alat potong, dan mata gerinda, dan sebagainya.

2.1.2. Baja Paduan

Baja ini merupakan hasil perpaduan unsur besi dan beberapa jenis logam lainya dengan tujuan untuk memperbaiki sifat baja karbon yang relatif mudah berkarat dan getas apabila kadar karbonnya tinggi. Keperluan lain dalam penambahan unsur paduan tertentu misalnya :

- Untuk menaikan sifat mekanik baja ( kekerasan, keuletan, kekuatan tarik, dan sebagainya ).

- Untuk menaikan sifat mekanik pada temperatur rendah

- Untuk meningkatkan daya tahan terhadap reaksi kimia ( oksidasi dan reduksi ).

Berdasarkan strukturnya, yaitu :

a. Baja pearlit, unsur-unsur paduan relatif kecil maksimum 5%. Baja ini mampu dimesin, sifat mekaniknya meningkat oleh heat treatment (hardening dan tempering).

b. Baja martensit, unsur paduannya lebih dari 5%, sangat keras dan sukar dimesin.

c. Baja austenit, terdiri dari 10-30% unsur pemadu tertentu (Ni,Mn atau Co) misalnya : baja tahan karat dan baja tahan panas.

d. Baja ferrit, terdiri dari sejumlah unsur pemadu (Cr dan Si) tetapi kadar karbonnya rendah dan tidak dapat dikeraskan.

e. Baja karbid atau ledeburit, terdiri sejumlah karbon dan unsur-unsur pembentuk karbid (Cr,Mn,Ti, dan Zr)

Berdasarkan bentuknya, baja dikelompokkan sebagai berikut :

a. Baja pelat, yaitu baja berupa pelat baik pelat lembaran maupun pelat strip dengan tebal antara 3 mm s.d 60 mm. Baja pelat lembaran berukuran dengan lebar antara 150 mm s.d 4300 mm dengan panjang 3 s.d 6 meter. Sedangkan baja pelat strip biasanya dengan lebar 600 mm. Permukaan baja pelat ada yang polos ada yang bermotif dalam berbagai bentuk motif. Namun untuk keperluan kontruksi pada umumnya digunakan baja pelat polos rata dengan lebar dapat dipotong sendiri sesuai dengan kebutuhan.

b. Baja profil, yaitu baja berupa batangan (lonjoran) dengan penampang berprofil dengan bentuk tertentu dengan panjang pada umumnya 6 s.d 15 meter namun dapat dipesan di pabrik sesuai kebutuhan.

c. Baja beton, yaitu baja yang digunakan untuk penulangan / pembesian beton (untuk kontruksi beton).

2.1.3. Unsur Paduan Dalam Baja Beserta Fungsi dan Sifatnya

Berikut ini adalah unsur yang digunakan digunakan dalam paduan baja beserta fungsi masing-masing unsur tersebut untuk merubah sifat baja yang ada. (Prof. Ir. Tata Sudia MS. Met. E : 2014)

1. Sillium (Si). Merupakan unsur yang terkandung dalam jumlah kecil di dalam semua bahan besi dan ditambahkan dalam jumlah besar pada beberapa jenis khusus. Sifat meningkatkan : kekuatan, kekerasan, kemampuan mengeras secara keseluruhan, kekenyalan, ketahanan aus, ketahanan terhadap panas dan karat. Menurunkan : regangan, kemampuan tempa dan las.

2. Mangan (Mn). Merupakan unsur yang hampir sama dengan Si yaitu terkandung di dalam semua bahan besi dan ditambahkan dalam jumlah besar pada jenis khusus, sebagai contoh yaitu baja keras mangan dengan 13 % Mn. Sifat meningkatkan : kekuatan, kekerasan, ketahanan aus, penguatan pada pembentukan dingin. Menurunkan : kemampuan serpih.

3. Krom (Cr). Merupakan unsur terpenting untuk baja kontruksi dan perkakas serta baja tahan karat dan asam. Sifat meningkatkan : kekerasan, kekuatan, batas rentang, ketahanan aus, kemampuan dikeraskan, ketahanan panas, kerak, karat dan asam, kemudaahan pemolesan. Menurunkan : regangan dalam tingkat rendah.

4. Nikel (Ni). Merupakan unsur paduan untuk baja dimana jika ada unsur ini sebagai salah satu paduannya maka akan dapat dilas, disolder, dan dikerjakan pada pengelupasan serpih dengan baik selain itu juga menjadi dapat dibentuk dalam kondisi dingin maupun panas, dapat dipoles dan dimagnetikan. Sifat meningkatkan : keuletan, pengerasan menyeluruh, kekuatan, ketahanan karat, tahanan listrik (kawat pemanas). Menurunkan : kecepatan pendinginan, regangan, panas.

5. Molibdenum (Mo). Merupakan unsur yang pada umumnya dipadukan dengan baja dalam ikatan dengan Cr, Ni, dan V. Sifat meningkatkan : kekuatan tarik, batas rentang panas, suhu pijar pada perlakuan panas. Menurunkan : regangan, kerupahan pelunakan.

6. Vanadium (V). Merupakan unsur yang mempunyai dampak mirip dengan Mo jika dipadu dengan baja, namun bedanya hanya pada tidak mengurangi regangan. Sifat meningkatkan : kekuatan, batas rentang, keuletan, kekuatan panas, suhu pijar pada perlakuan panas. Menurunkan : kepekaan terhadap sengatan panas yang melewati batas pada perlakuan panas.

7. Wolfram (W). Merupakan unsur yang terpenting dalam paduan baja olah cepat dan logam keras, dikarenakan titik leburnya yang tinggi maka dapat digunakan untuk kawat pijar dan logam keras. Sifat meningkatkan : kekerasan, kekuatan panas, ketahanan terhadap normalisasi dan daya sayat. Menurunkan : sedikit regangan.

8. Kobalt (Co). Merupakan unsur yang digunakan sebagai tambahan terhadap baja olah cepat dan baja terkeras. Sifat meningkatkan : kekerasan, ketahanan aus, ketahanan karat dan panas, daya hantar listrik, kejenuhan magnetis. 9. Titanium (Ti). Merupakan unsur yang memiliki kekuatan yang sama seperti

baja dan mempertahankan sifatnya hingga 400oC, maka seringkali menjadi

paduan kawat las. Sifat karbid titanium memliki kekerasan yang tinggi dan titik lebur yang tinggi karena merupakan unsur logam keras.

10. Tantalum (Ta). Merupakan unsur yang sangat tahan karat, baja krom anti karat menjadi dapat dilas baik jika dipadu dengan Ta. Sifat memiliki titik lebur 3150oC, merupakan unsur dari logam keras, berat jenisnya 16,6 daN/mm3.

2.1.4. Perlakuan Panas (Heat Treatment)

Perlakuan panas fisik adalah proses pemanasan dan pendinginan pada logam untuk mendapatkan sifat-sifat tertentu yang diperlukan untuk suatu kontruksi, misalnya kekuatan (strenght), kelunakan (softnes), memperhalus ukuran butir. Proses perlakuan panas adalah suatu proses mengubah sifat baja dengan cara mengubah struktur mikro melalui proses pemanasan dan pengaturan kecepatan pendinginan dengan atau tanpa merubah komposisi kimia baja yang bersangkutan. Tujuan proses perlakuan panas untuk menghasilkan sifat-sifat baja yang diinginkan. Perubahan sifat baja akibat proses perlakuan panas dapat mencakup keseluruhan bagian dari baja.

Adanya sifat alotropik dari besi menyebabkan timbulnya variasi struktur mikro dari berbagai jenis baja. (Yustiasih Purwaningrum, 2006).

Perlakuan panas fisik secara umum terdapat 3 langkah, yaitu :

1) Heating, material dipanasakan sampai temperatur di daerah kritis (critical range) baik itu tepat pada suhu kritis atau sebaliknya. 2) Holding, proses penahanan pada temperatur tertentu, bertujuan

untuk memberikan kesempatan agar terbentuk struktur yang teratur dan seragam sebelum proses pendinginan.

3) Cooling, proses pendinginan dengan kecepatan tertentu, bertujuan untuk mendapatkan struktur dan sifat fisik maupun mekanis yang diinginkan.

Adapun tipe-tipe perlakuan panas fisik sebagai berikut : a. Hardening

Hardening merupakan perlakuan panas yang bertujuan untuk memperoleh kekerasan maksimum pada logam baja. Baja tersebut dipanaskan dan selanjutnya ditahan. Untuk baja euctectoid dipanaskan sampai (20-30)oC diatas AC

3 dan untuk baja euctectoid dan hypereutectoid

dipanaskan sampai (20-30)oC diatas AC

1, kemudian didinginkan cepat di

dalam air atau tergantung pada komposit kimia, bentuk dan dimensinya. Kecepatan pendinginan harus sesuai supaya terjadi transformasi yang sempurna. Kekerasan maksimum yang dicapai tergantung kadar karbon. Semakin tinggi kadar karbon semakin tinggi kekerasan yang didapat. (Anonymous, 2012)

b. Tempering

Tempering digunakan untuk mengurangi tegangan dalam melunakan bahan setelah di hardening dan meningkatkan keuletan. Hal ini karena baja yang dikeraskan dengan pembentukan austenit biasanya sangat getas, sehingga tidak cukup baik untuk berbagai pemakaian. Pembentukan austenit juga meninggalkan tegangan sisa yang sangat tinggi dan kurang menguntungkan. Karena itu biasanya setelah pengerasan diikuti tempering.

Prosesnya adalah dengan memanaskan baja berstruktur austenit sampai dibawah suhu kritis, ditahan kemudian didinginkan.

c. Normalizing

Normalizing merupakan perlakuan panas yang digunakan untuk mengharuskan struktur butiran yang mengalami pemanasan berlebihan (overheated), menghilangkan tegangan dalam meningkatkan permesinan dan memperbaiki sifat mekanik material, prosesnya dengan pemanasan sampai (25-50)oC diatas AC3 dan didinginkan pada udara sampai temperatur

ruang. Pendinginan disini lebih cepat, sehingga perlit yang terjadi menjadi lebih halus sehingga menjadi lebih keras dan kuat dibanding yang diperoleh annealing. Normalizing juga menghasilkan struktur kimia yang lebih homogen sehingga akan memberi respon yang baik terhadap proses pengerasan. Karena itu baja yang akan dikeraskan perlu di normalizing terlebih dahulu. Pada normalizing hendaknya tidak dilakukan pemanasan terlalu tinggi karena butir kristal austenit yang terjadi akan terlalu besar sehingga pada pendinginan lambat dan diperoleh butir perlit atau ferit yang kasar akan mengakibatkan berkurangnya keuletan atau ketangguhan.

d. Annealing

Annealing merupakan perlakuan panas yang digunakan untuk meningkatkan keuletan, menghilangkan tegangan dalam, menghaluskan ukuran butiran dan meningkatkan sifat mampu mesin. Prosesnya yaitu dengan memanaskan material sampai temperatur tertentu, holding beberapa saat, kemudian didinginkan secara perlahan dalam dapur pemanas atau media terisolasi. (Anonymous, 2012).

Tujuan dari annealing ialah untuk : (Yustiasih Purwaningrum, 2006) 1) Mendapatkan baja yang mempunyai kadar karbon tinggi, tetapi dapat

dikerjakan mesin atau pengerjaan dingin.

2) Memperbaiki keuletan dan menurunkan tegangan tarik.

4) Memperluas ukuran butir. 5) Menghilangkan tegangan dalam.

6) Menyiapkan struktur baja untuk proses perlakuan panas. 2.1.5. Header / leher knalpot

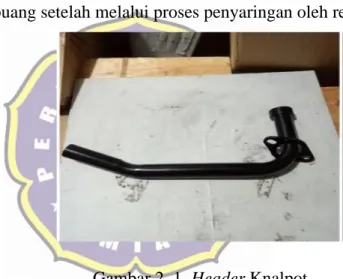

Header atau leher knalpot merupakan bagian yang langsung terhubung dengan mesin kendaraan. Untuk jumlah leheran tergantung dari banyaknya silinder. Biasanya untuk motor 4 tak memiliki lebih dari satu silinder bahkan banyak silinder untuk mobil. Fungsi utama header ini adalah sebagai penghubung keseluruhan dari sistem knalpot (full system) dari sisa hasil pembakaran yang dihasilkan mesin untuk disalurkan kedalam silencer kemudian dibuang setelah melalui proses penyaringan oleh resonator.

Gambar 2. 1. Header Knalpot

2.1.6. Mekanisme Korosi

Menurut Trethewey (1991), mekanisme korosi terjadi pada besi dalam baja adalah sebagai berikut :

Pada anoda terjadi pelarutan besi (Fe) menjadi ion Fe2+ : Fe → Fe2+ + 2e-

Sedangkan pada katoda terjadi reaksi : H2O +

1

2 O + 2e

- → 2OH-

Untuk lingkungan (larutan) netral maka reaksi yang terjadi sebagai berikut:

2H+ + 1

2 O2 + 2e - + H2

Untuk lingkungan (larutan) asam maka reaksi yang terjadi sebagai berikut:

2H+ + 2e- + H2

Reaksi diatas terjadi secara bertahap dan sebenarnya terjadi juga berbagai reaksi lanjutan daalam larutan. Pada peristiwa korosi, ion ferro yang terbentuk di anoda akan teroksidasi membentuk ferroksida (gamma iron oxide) berbentuk lapisan sangat tipis menempel pada permukaan logam dan mencegah terlarutnya besi lebih lanjut :

Fe2+ + 2e- + 1

2 O2 → FeO

Demikian juga pada katoda oksigen harus mencapai permukaan logam agar reaksi (1) dan (2) terjadi. Ion hidroksil yang terbentuk juga dapat terserap pada permukaan membentuk lapisan yang menghalangi penyerapan oksigen. Pada keadaan ini terjadi polarisasi katoda dan proses korosi berjalan lambat. Pada peristiwa yang cepat, lapisan penghambat (pelindung) tersebut tidak sempat terbentuk, ion Fe bereaksi dengan ion hidroksil :

2Fe2+ + 4OH + 1

2 O2 + H2O → 2Fe(OH)3

Berdasarkan uraian tersebut, dapat disimpulkan bahwa proses korosi dilingkungan basah dapat terjadi apabila 4 syarat terpenuhi :

1. Ada anoda tempat reaksi anodik terjadi. 2. Ada katoda tempat reaksi katodik terjadi. 3. Ada media untuk transfer elektron/arus. 4. Ada lingkungan yang bersifat elektrolit.

a) Hal-hal yang mengakibatkan terjadinya korosi, (Utomo, 2009)

1. Temperatur, semakin tinggi temperatur maka reaksi kimia akan semakin cepat terjadi korosi.

2. Kecepatan aliran, jika kecepatan aliran semakin cepat maka akan merusak lapisan film pada logam lalu mempercepat korosi karena logam akan kehilangan lapisan.

3. PH, pada pHyang optimal maka terjadi korosi akan semakin cepat (mikroba).

4. Kadar oksigen, semakin tinggi kadar oksigen pada suatu tempat maka reaksi oksidasi akan mudah terjadi sehingga akan mempengaruhi laju reaksi korosi.

b) Upaya-upaya dalam mencegah korosi, (Utomo, 2009)

1. Memilih logam yang tepat untuk suatu lingkungan dengan kondisi-kondisinya.

2. Memberi lapisan pelindung agar lapisan logam terlindung dari lingkungannya.

3. Memperbaiki lingkungan supaya tidak korosif.

4. Perlindungan secara elektrokimia dengan anoda karbon atau arus tandingan.

2.1.7. Klasifikasi Bentuk Korosi a) Galvanic corrosion

Yaitu terjadi apabila dua logam yang berbeda berada dalam satu elektrolit. Dalam hal ini logam yang kurang mulia (lebih anodic) akan terkorosi, sedangkan logam lebih mulia (lebih katoda) malah akan terlindungi dari korosi.

Gambar 2. 2. Galvanic corrosion (Sumber : Utomo, 2009) b) Crevice corrosion

Yaitu terjadi pada celah-celah yang sempit. Pada celah terjadi consentration cell, sehingga terjadi korosi.

Gambar 2. 3. Crevice corrosion (Sumber : Utomo, 2009)

c) Pitting corrosion

Yaitu merupakan korosi yang terpusat pada suatu atau beberapa titik dan mengakibatkan terjadinya lubang kecil yang dalam.

Gambar 2. 4. Pitting corrosion (Sumber : Utomo, 2009)

d) Erosion corrosion

Yaitu korosi yang terjadi karena keausan yang menimbulkan bagian-bagian tajam, kasar, yang mudah akan terjadi korosi dan juga diakibatkan karena fluida yang sangat deras serta dapat mengikis film pelindung pada logam.

Gambar 2. 5. Erosion corrosion (Sumber : Utomo, 2009)

e) Stress corrosion

Yaitu korosi yang timbul sebagai akibat bekerjanya tegangan dan media yang korosip.

Gambar 2. 6. Stress corrosion (Sumber : Utomo, 2009)

f) Fatigue corrosion

Yaitu korosi yang terjadi karena logam mendapatkan siklus yang terus berulang sehingga semakin lama logam akan mengalami patah karena terjadi kelelahan logam.

g) Microbiology corrosion

Yaitu korosi yang terjadi karena mikroba yang mempengaruhi korosi antara lain bakteri, jamur, alga dan protozoa.

Gambar 2. 8. Microbiology corrosion (Sumber : Utomo, 2009)

2.1.8. Pengujian Sifat Mekanik Bahan

Untuk mengetahui sifat bahan/ baja perlu dilakukan pengujian. Pengujian biasanya dilakukan terhadap sampel uji bahan yang dipersiapkan menjadi spesimen atau batang uji (test piece) dengan bentuk dan ukuran yang standar. Demikian juga prosedur pengujian harus dilakukan dengan cara-cara yang standar (mengikuti suatu standar tertentu), baru kemudian dari hasil pengukuran pada pengujian diambil kesimpulan mengenai sifat mekanik yang diuji. Sebenarnya hasil pengujian yang paling mendekati kenyataan akan dapat diperoleh bila pengujian dilakukan terhadap benda komponen atau keseluruhan kontruksi dengan bentuk dan ukuran sebenarnya (full scale) dan pengujian dilakukan dengan pembebanan yang mendekati keadaan yang sebenarnya.

2.1.9. Proses Pengujian Baja

Proses pengujian baja merupakan proses pemeriksaan bahan-bahan untuk diketahui sifat dan karakterisitiknya yang meliputi sifat mekanik, sifat fisik, bentuk struktur, dan komposisi unsur-unsur yang terdapat di dalamnya. Adapun proses proses pengujiannya dikelompokan ke dalam tiga kelompok metode pengujian, yaitu :

a) Destructive Test (DT), yaitu proses pengujian baja yang dapat menimbulkan kerusakan baja yang di uji.

b) Non Destructive Test (NDT), yaitu proses pengujian baja yang tidak dapat menimbulkan kerusakan material yang diuji.